Nb3Sn超電導線材およびそのための前駆体並びに前駆体用Nb複合単芯線

【課題】Nb3Sn超電導線材を内部Sn法によって製造する際に、断線等の不都合を発生させることなく、Ti等の元素をNb3Sn相内に効果的に含有させることのできる前駆体(超電導線材前駆体)、およびこうした前駆体によって製造されるNb3Sn超電導線材、並びに前駆体を構成するためのNb複合単芯線等を提供する。

【解決手段】内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含有するNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものである。

【解決手段】内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含有するNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を内部Sn法によって製造するための前駆体(超電導線材前駆体)およびこうした前駆体によって製造されるNb3Sn超電導線材、並びに前駆体を構成するためのNb複合単芯線等に関するものであり、殊に超電導マグネットの素材として有用なNb3Sn超電導線材およびその前駆体並びにNb複合単芯線に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置や核融合装置、加速器等に用いられる超電導マグネットがある。超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材を製造する方法としては、ブロンズ法や内部Sn法が知られている。

【0003】

このうち内部Sn法(内部拡散法とも呼ばれている)では、良質なNb3Sn相が生成可能であるため、高い臨界電流密度Jcが得られるといわれている。超電導マグネット(以下、「NMRマグネット」で代表することがある)は、線材の臨界電流密度Jcが高いほど、NMRマグネットをコンパクトにすることができ、マグネットのコストダウンや納期短縮が可能である。また、導体中の超電導部分の面積を小さくできることから、線材自体のコストダウンも可能となる。

【0004】

内部Sn法では、図1(Nb3Sn超電導線材前駆体の模式図)に示すように、CuまたはCu基合金(以下、「Cuマトリクス」と呼ぶことがある)4の中央部に、SnまたはSn基合金からなる芯材(以下、「Sn芯」で代表することがある)3を埋設すると共に、Sn芯3の周囲のCuマトリクス4中に、複数のNbまたはNb基合金からなる芯材(以下、「Nb芯」で代表することがある)2を相互に接触しないように配置して前駆体(超電導線材製造用前駆体)1とし、これを伸線加工した後、熱処理(拡散熱処理)によってSn芯3中のSnを拡散させ、Nb芯2と反応させることによって線材中にNb3Sn相を生成させる方法である(例えば、特許文献1)。

【0005】

また上記のような前駆体においては、図2に示すように、前記Nb芯2とSn芯3が配置された部分と、その外部の安定化銅層4aの間に拡散バリア層6を配置した構成(前駆体5)を採用するのが一般的である。この拡散バリア層6は、例えばNb層またはTa層、或いはNb層とTa層の2層からなり、拡散熱処理の際にSn芯3中のSnが外部に拡散してしまうことを防止し、超電導線材内でのSnの純度を高める作用を発揮するものである。

【0006】

上記のような、超電導線材前駆体の製造は、下記の手順で行われる。まず、Nb芯をCuマトリクス管に挿入し、押出し加工や伸線加工等の縮径加工を施して複合体(Nb複合単芯線)とし(通常、断面形状が六角形に形成される)、これを適当な長さに裁断する。そして、Cu製外筒を有し、拡散バリア層を設け或いは設けないビレット内に前記複合体を充填し、その中央部にCuマトリクス(Cu製中実ビレット)を配置して押出し加工した後、中央部のCuマトリクスを機械的に穿孔してパイプ状複合体を構成する。或いは、他の方法として、Cu外筒とCu内筒で構成され、拡散バリア層6を有しまたは有さない中空ビレット内(外筒と内筒の間)に前記複合体を複数本充填してパイプ押出ししてパイプ状複合体を構成する。

【0007】

そして、これらの方法で作製されたパイプ状複合体の中央空隙部内に、Sn芯を挿入して縮径加工して、前記図1、2に示したような、Nb芯2とSn芯3を含む前駆体エレメントが製造される。以下では、これらのものを、「シングルエレメント線」と呼ぶことがある。尚、前記図1、2では、一つのSn芯3を配置した構成を示したが、シングルエレメント線の構成はこうしたものに限らず、複数本のSn属芯3を配置した構成も採用される(後記図5参照)。

【0008】

上記のようにして構成された各前駆体(シングルエレメント線)は、拡散バリア層6を有するか或いは有さないCuマトリクス管内に複数本束ねた集合体として充填され、更に縮径加工されて多芯型の超電導線材製造用前駆体(以下、「マルチエレメント線」と呼ぶことがある)とされる。

【0009】

図3、4は、マルチエレメント線の構成例を示したものである。このうち図3は、前記図1に示した前駆体1(シングルエレメント線)を、拡散バリア層6aおよび安定化銅層4aを有するCuマトリクス4内に複数本束ねて埋設し、その部分が超電導マトリクス部として構成されるマルチエレメント線7としたものである(例えば、非特許文献1)。図4は、前記第2図に示した前駆体5(シングルエレメント線)を、拡散バリア層を有さないCuマトリクス4内に複数本埋設し、マルチエレメント線8としたものである(例えば、非特許文献2)。

【0010】

また、従来の内部Sn法の他の形態として、例えば特許文献2に示されるようなものも知られている。この技術では、図5に示すように、Nb芯2の周囲にCu層(六角形で示した部分)を配置したNb複合単芯線と、Sn芯3の周囲にCu層を配置したSn複合単芯線を、相互に分散して複数本束ねて配置し、その周囲にNbからなる拡散バリア層6を形成し、Cuパイプ内に挿入して伸線して前駆体9(分散型エレメント線)とするものである。

【0011】

上記のような各種前駆体(図1〜5に示した前駆体)を用いて、超電導線材を製造するに当たって、Nb3Sn相内に、Ti,Ta,Zr,Hf等の元素を含有させることも提案されている。こうした元素をNb3Sn相内に含有させることによって、これらの元素を含有しないNb3Sn超電導線材に比べて、高磁場での超電導特性が向上するといわれている。Nb3Sn相内に上記の元素を含有させる方法として、例えば特許文献3には、Sn基合金芯3に30原子%以下、またはNb基合金芯2に5原子%以下のTiを含有させることで15T(テスラ)以上の高外部磁場中での臨界電流密度Jcが向上できることが示されている。

【0012】

また、全てのNb芯の中央部に小さな孔を開け、Nb−47〜50質量%Ti合金芯(以下、「Nb−Ti合金芯」と呼ぶことがある)を挿入し、熱処理でTiを拡散させることによって、Nb3Sn相内にTiを添加する方法も知られている(例えば、非特許文献3)。この方法を応用したものとして、Nb芯の一部をNb−Ti合金芯と置換する方法も知られている(例えば、特許文献4)。

【0013】

一方、Sn芯にTi等の元素を添加する方法として、Snの代りにSn−Ti系化合物を含むSn基合金を使用する方法も提案されており(特許文献5、6)、これらの方法では、Sn−Ti系化合物の大きさを最大で30μm以下、平均粒径で20〜15μmの範囲にするための溶解・鋳造方法が提案されている。

【特許文献1】特開昭49−114389号公報

【特許文献2】特許第3602151号公報

【特許文献3】特公平1―8698号公報

【特許文献4】米国特許第6981309号公報

【特許文献5】特公平6―76625号公報

【特許文献6】特開2002―317232号公報

【非特許文献1】「低温工学」39巻9号 2004 p391〜397

【非特許文献2】「IEEE Transaction on Magnetics」,Vol,MAG−19,No.3,MAY 1983 p1131〜1134

【非特許文献3】「Advances in Cryogenic Engineering」,Vol,42

【発明の開示】

【発明が解決しようとする課題】

【0014】

Nb3Sn相内にTi,Ta,Zr,Hf等の元素を含有させる方法のうち、Nb芯にこれらの元素を含有させる方法では、Nb中に微量なTi等の元素を含有させることが難しく、原材料のコストが高くなるという問題があった。即ち、Nb芯にこれらの元素を含有させてNb3Sn相内にこれらの元素を拡散させ、高磁場特性を改善するためには、これらの元素の量を0.5〜1.0質量%程度にしなければならない。NbTi合金はアーク溶解法によって作製されるが、Nb基合金へは比較的多くの量を含有(40〜50質量%程度)させることは容易に行えるのであるが、0.5〜2.0質量%程度の微量となると、微量Tiを均一に分散させることが困難になる。

【0015】

また全てのNb芯の中央部に小さな孔を開け、この孔にNb−Ti合金芯を挿入する方法では、Nb−Ti合金を構成部材とする複合単芯線を押し出し加工するためのビレットを作製する際に、Nbインゴットの中央に小さい孔を開ける加工が困難であり、コスト高となるという難点があった。

【0016】

Nb芯の一部をNb−Ti合金芯と置換する方法では、Nb−Ti合金は安価で加工性に優れていて押し出しや伸線等の縮径加工の際に、断線が発生する恐れもないが、拡散熱処理時にNb―Ti合金芯中のTiが自由に拡散し、SnやCuとの化合物(Sn−Ti−Nb−Cu系化合物)を形成することがある。この化合物は、超電導相にはならないので、その分断面積内のNb3Sn相の面積率が減少したり、各Nb3Sn相内へのTiの拡散率が不均一となり、超電導特性(臨界電流密度Jc)の低下を招くという問題がある。

【0017】

一方、Ti等の元素をSn芯に含有させる方法では、Nb芯に含有させる場合と比べて、真空や不活性雰囲気での溶解・鋳造という大掛かりな設備を必要としたり、粒径:10μm以下の微細Ti粉末を取り扱う必要があり、取り扱いの安全性やコスト面で問題がある。また、十分に急冷することができずに、粒径の大きなTiやSn−Ti化合物が残留し、断線の原因になるという不都合もある。

【0018】

本発明はこうした状況の下でなされたものであって、その目的は、Nb3Sn超電導線材を内部Sn法によって製造する際に、断線等の不都合を発生させることなく、Ti等の元素をNb3Sn相内に効果的に含有させることのできる前駆体(超電導線材前駆体)、およびこうした前駆体によって製造されるNb3Sn超電導線材、並びに前駆体を構成するためのNb複合単芯線等を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成することのできた本発明のNb3Sn超電導線材前駆体用Nb複合単芯線とは、内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものである点に要旨を有するものである。

【0020】

本発明の上記Nb3Sn超電導線材前駆体用Nb複合単芯線においては、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素の含有量が、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%であることが好ましい。

【0021】

一方、上記目的を達成し得た本発明のNb3Sn超電導線材前駆体とは、上記のようなNb複合単芯線を、CuまたはCu基合金内に配置されたSnまたはSn基合金芯の周囲に複数本配置し、前記Nb複合単芯線が複数本配置された領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したもの(シングルエレメント線の構成)である点に要旨を有するものである。

【0022】

また、このようなNb3Sn超電導線材前駆体(シングルエレメント線)を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置することによってマルチエレメント線のNb3Sn超電導線材製造用前駆体とすることができる。

【0023】

上記目的を達成し得た本発明のNb3Sn超電導線材前駆体の他の構成として、上記のようなNb複合単芯線の複数本と、SnまたはSn基合金芯の周囲にCuまたはCu基合金層を配置されたSn複合単芯線の複数本を、相互に分散させて配置し、前記Nb複合単芯線とSn複合単芯線を相互に分散させて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したもの(分散型前駆体)が挙げられる。このようなNb3Sn超電導線材製造用前駆体を複数本束ねて配置し、更にその周囲に安定化銅層または拡散バリア層を備えた安定化銅層を配置することによってマルチエレメント線(分散型マルチエレメント線)のNb3Sn超電導線材製造用前駆体とすることができる。

【0024】

上記のような各種超電導線材製造用前駆体を用いて、拡散熱処理することによって希望する超電導特性(臨界電流密度Jc)を発揮するNb3Sn超電導線材を製造することができる。

【発明の効果】

【0025】

本発明の超電導線材前駆体用Nb複合線では、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置する構成としたので、こうしたNb複合線を構成部材とする前駆体を用いることによって、Nb芯に孔を開けることなく製造が可能となり、Sn−Ti−Nb等の化合物が生成する恐れもなく、良好なNb3Sn相を形成することができて超電導特性の向上に寄与することになる。

【発明を実施するための最良の形態】

【0026】

本発明者らは、上記目的を達成するために様々な角度から検討した。その結果、前駆体の構造要素となるNb複合単芯線として、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素(以下、「Ti等の元素」と呼ぶことがある)を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb基金属芯の周囲に配置する構成とすれば、Nb芯に孔を設ける構成を採用せずとも、Nb3Sn相内に効果的にTi等の元素を含有させることのできる前駆体を構成することができることを見出し、本発明を完成した。以下、図面に基づき、従来のNb複合単芯線と対比しつつ、本発明のNb複合単芯線の構成および作用効果について説明する。

【0027】

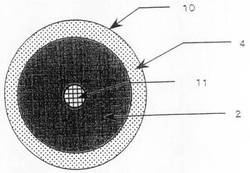

図6は、従来のTi添加法で使用されるNb複合単芯線の構成を模式的に示した断面図である。この構成では、Nb芯2の中央部に孔を開けて、その部分にNb−Ti合金芯11(例えば、Nb−47質量%Ti合金芯)を埋め込み、その周囲にCuマトリクス4(CuまたはCu基合金からなる層)が配置されてNb複合単芯線10が構成される。上記Cuマトリクス4は、Nb−Ti合金芯11を埋め込んだNb芯2を、Cuビレット(Cuマトリクス管)に挿入した後、押し出し、伸線加工したときに、Cuビレットによって構成されることになる。こうした構成では、前述の如く、Nb芯2の中央部に小さな孔を開ける必要があり、加工が難しくコスト高となる。

【0028】

図7は、本発明のNb複合単芯線の構成例を模式的に示した断面図であり、図中12は、断面円弧状の板状部材を複数(この図では5)組み合わせてなる略円筒状層、13は前記略円筒状層12の外周に配置されるNb円筒状層である。前記略円筒状層12は、Ti等の元素を含むNb基合金からなり、Nb芯2aの周囲に配置されると共に、略円筒状層12の外周にNb円筒状層13が配置される。Nb円筒状層13は、拡散バリア層としての機能を発揮するものである。またNb円筒状層13の周囲には、Cuマトリクス4(CuまたはCu基合金からなる層)が配置されてNb複合単芯線15が構成される。

【0029】

こうした構成のNb複合単芯線15の作製は、Nb−Ti合金芯11を埋め込んだNb芯2を設ける代りに、Ti等の元素を含むNb基合金からなる略円筒状層12、およびNb円筒状層13を配置したNb芯2aを配置する以外は、基本的に上記図6に示した場合と同様である。またNb円筒状層13は、Nbからなる円筒状部材を使用してもよいが、Nbシートを略円筒状層12の外周に巻き付けることによって、円筒状としても良い。こうした構成のNb複合単芯線では、Nb芯2に孔を開ける必要がないので、格段に安価なコストで製造が可能となる。

【0030】

図8は、本発明のNb複合単芯線の他の構成例を模式的に示した断面図であり、この構成では、図7に示した略円筒状層12の代りに、円筒状層12aを単一のNb素材(Ti等の元素を含むNb基合金)によって構成する以外は、前記図7に示した構成と同様である。こうした構成を採用することによっても、本発明目的に適うNb複合単芯線15aが実現できる。尚、円筒状層12aは、前記Nb円筒状層13の場合と同様に、Nb基合金からなる円筒状部材を使用して構成してもよいが、NbシートをNb芯2の外周に巻き付けることによって、円筒状としても良い。

【0031】

前記図6に示したNb複合単芯線10を用いる代りに、図7、8に示したような本発明のNb複合単芯線15,15aを用い、前記図1〜5に示した各種構成の前駆体を構成することによって、Ti等の元素のNb3Sn相への微量添加が可能な前駆体が実現できる。尚、前記図5に示した前駆体9を複数束ねてCuマトリクス4内に埋設して、図9に示すような構成の前駆体16(分散型マルチエレメント線)にも、本発明のNb複合単芯線15、15aを適用することも有用である。

【0032】

本発明のNb複合単芯線15、15aでは、Nb芯全体にTi等の元素を含有させるものではなく、Nb複合単芯線を構成するNb複合芯の一部にNb−Ti等の合金を採用する構成を採用したので、用いるNb基合金中のTi等の元素の含有量は比較的多くても、全体としての含有量が適量となり、Nb芯へのTi等の元素の微量添加を行う必要はない。

【0033】

こうした観点からして、本発明のNb複合単芯線を構成するNb基合金中のTi等の元素(Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素)の含有量は、40〜60質量%程度が好ましい。即ち、この含有量が40質量%未満となると入手しにくくなり、60質量%を超えると加工性が劣るものとなる。

【0034】

また、Nb3Sn相内へのTi等の元素の含有量も適切な範囲にする必要があり、こうした観点から、Ti等の元素(Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素)の含有量は、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%であることが好ましい。即ち、全Nbに対する含有量が0.1質量%未満となると、Ti添加効果が薄く、高磁場特性が改善されないものとなり、5.0質量%を超えるとNb3Sn相の不純物が増えて特性が下がることになる。

【0035】

尚、本発明のNb複合単芯線において、Nb芯2aとしては、基本的に純Nbを採用するが、Nb芯2aの特性を阻害しない程度の微量元素(Ta,Zr,Hf,Ti,Fe,Si等の不可避不純物)を夫々300ppm以下含んでいても良い。また、Nb円筒状層13についても、同様に純Nbを採用することができる。

【0036】

本発明においては、上記のようなNb複合単芯線を材構成要素として含んで前駆体を構成し、こうした前駆体を用いて、ブロンズ化熱処理を含めた拡散熱処理(通常200℃以上、800℃未満程度)することによって、良好な超電導特性(臨界電流密度Jc)を発揮するNb3Sn超電導線材を得ることができる。具体的には、180〜600℃の温度範囲でブロンズ化熱処理(SnをCuに拡散させる)を行なった後に、650〜750℃の温度範囲で100〜300時間程度のNb3Snを生成させる熱処理を行なう。尚、ブロンズ化熱処理としては、180〜200℃で50時間程度、340℃前後で50時間程度、550℃前後で50〜100時間等の多段階の熱処理の組合せにすることもできる。

【0037】

本発明のNb複合単芯線を用いて前駆体を構成したものでは、上記熱処理の際にTi等の元素が拡散しても、拡散バリア層としての機能を発揮するNb円筒状層13の存在によって、Ti等の元素はNb複合単芯線内部に留まり、Sn−Ti−Nb等の非超電導化合物は形成されず、断面内のNbSn相の面積が減少することもなく、臨界電流密度Jcの低下を招くこともない。また、Ti等の元素の必要な拡散距離も小さくなって、Nb3Sn相内に均一に含有させることができるという効果も発揮される。

【0038】

また、本発明のNb複合単芯線では、Sn芯にTi等の元素を含有させるものではないので、真空や不活性雰囲気での溶解・鋳造という大掛かりな設備を必要とすることもない。しかも、10μm以下の金属微粉末を取り扱う必要もないので、取り扱いの安全性やコスト面でも有利である。

【0039】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0040】

(実施例1)

Nb芯(外径:56mm)の周囲に、Nb−47質量%Tiシート(厚さ:0.2mm)を巻き付け、更にその周囲にNbシート(厚さ:0.2mm)を巻き付けて、Nb全体に対するTiの比率が1.0質量%となるようにした後、Cuビレット内に入れて押し出し後、伸線加工により六角断面形状のNb複合単芯線(六角対辺:4.3mm)を作製し(前記図8)、400mmの長さに裁断した。

【0041】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製内筒(外径:70mm、内径:61mm)からなるCu中空ビレットを準備した。この中空ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、その内部に、前記Cu製内筒の周りに前記Nb複合線を336本束ねたものを挿入した。Cu中空ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、前記Cu製内筒内にSn芯を挿入して更に伸線し、六角断面形状(六角対辺:4.3mm)の前駆体(シングルエレメント線)を作製した(前記図2)。

【0042】

前記シングルエレメント線を55本束ねて配置後、Cuパイプ(外径:45mm、内径:37mm)内に挿入して伸線し、外径:1.2mmのマルチエレメント線(超電導線材製造用前駆体)とした(前記図4)。

【0043】

得られたマルチエレメント線(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、下記の条件にて臨界電流密度Jcを測定した。

【0044】

[臨界電流密度Jcの測定]

液体ヘリウム中(温度4.2K)で、12T(テスラ)または18Tの外部磁場の下、試料(超電導線材)に通電し、4端子法によって発生電圧を測定し、この値が0.1μV/cmの電界が発生した電流値(臨界電流Ic)を測定し、この電流値を、線材の非Cu部当り断面積で除して臨界電流密度Jcを求めた。

【0045】

(実施例2)

Nb芯(外径:56mm)の周囲に、Nb−47質量%Ti板(厚さ:1.0mm×幅9mm)を16枚配置し、その周囲にNbシート(厚さ:0.2mm)を巻き付けて、Nb全体に対するTiの比率が1.0質量%となるようにした後、Cuビレット内に入れて押し出し後、伸線加工により六角断面形状のNb複合単芯線(六角対辺:4.3mm)を作製し(前記図7)、400mmの長さに裁断した。

【0046】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製内筒(外径:70mm、内径:61mm)からなるCu中空ビレットを準備した。この中空ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、その内部に、前記Cu製内筒の周りに前記Nb複合線を336本束ねたものを挿入した。Cu中空ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、前記Cu製内筒内にSn芯を挿入して更に伸線し、六角断面形状(六角対辺:4.3mm)の前駆体(シングルエレメント線)を作製した(前記図2)。

【0047】

前記シングルエレメント線を55本束ねて配置後、Cuパイプ(外径:45mm、内径:37mm)に挿入して伸線し、外径:1.2mmのマルチエレメント線(超電導線材製造用前駆体)とした(前記図4)。

【0048】

得られたマルチエレメント線(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0049】

(実施例3)

実施例1と同様にして、Nb複合単芯線を作製し、六角断面形状(六角対辺:2.0mm)に伸線後、2mの長さに裁断した。またSn棒(外径:28mm)をCuパイプ(外径:33mm、内径:29mm)内に挿入して伸線加工により六角断面形状(六角対辺:2.0mm)のSn複合単芯線を作製し、2mの長さに裁断した。

【0050】

Cuパイプ(外径:45mm、内径:37mm)の内面に、Nbシート(厚さ:0.2mm)を張り付けた後、その中にNb複合単芯線140本とSn複合単芯線71本を分散して束ねたものを挿入して伸線し、外径:1.2mmの超電導線材製造用前駆体(分散型エレメント線)とした(前記図5)。

【0051】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0052】

(実施例4)

実施例3と同様にして、Nb複合線およびSn複合線を作製し、夫々六角断面形状(六角対辺:4.0mm)に伸線後、2mの長さに裁断した。

【0053】

Cuパイプ(外径:45mm、内径:37mm)の内面に、Nbシート(厚さ:0.2mm)を張り付けた後、その中にNb複合線37本とSn複合線18本を分散して束ねたものを挿入して伸線し、六角断面形状(六角対辺:4.3mm)の複合線を作製した。この複合線を55本束ねて、Cuパイプ(外径:45mm、内径:37mm)内に挿入して伸線し、外径:1.2mmの超電導線材製造用前駆体(分散型マルチエレメント線)とした。

【0054】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0055】

(実施例5)

Nb全体に対するTiの比率が0.5質量%となる以外は、実施例1と同様にして、外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0056】

(実施例6)

Nb全体に対するTiの比率が4.0質量%となる以外は、実施例1と同様にして、外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した

【0057】

(参考例1)

Nbに対するTiの比率が0.08質量%となる以外は、実施例1と同様にして外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0058】

(参考例2)

Nbに対するTiの比率が6.0質量%となる以外は、実施例1と同様にして外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0059】

(比較例1)

アルゴンガス雰囲気中で、高周波加熱炉を使用し、Snを1300℃で溶解した後、Sn質量に対して目標値で2質量%となるスポンジチタンを添加して攪拌し、銅鋳型内に鋳込み、Sn−2質量%Ti合金(Sn基合金)インゴットを作製した。得られたSn基合金インゴットを機械加工して押し出しビレット形状にした後、外径:19.8mmとなるように押し出し加工して棒材とした。また、Cuパイプ(外径:33.8mm、内径:29mm)内に、Nb芯を挿入した後、縮径加工してNb複合単芯線を作製した後、400mmの長さに裁断した。

【0060】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製円柱状部材(外径:70mm)からなるCu中実ビレットを準備した。この中実ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、中央部にCu製円柱状部材を配置し、Cu製外筒とCu製円柱状部材で形成される空隙内に、前記Cu/Nb複合線を336本束ねたものを挿入した。Cu中実ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、中心の前記Cu製円柱状部材に穿孔して直径:20mmの孔を開けた後、この孔に前記Sn基合金芯(Sn−2質量%Ti合金芯)を挿入して伸線し、Cu/Nb/Sn−2質量%Ti合金複合線を作製し、2mの長さに裁断した。

【0061】

Cuパイプ(外径:45mm、内径:37mm)内に、Cu/Nb/Sn−2質量%Ti合金複合線を55本束ねたものを挿入して伸線加工して、外径:1.2mmの超電導線材製造用前駆体とした。この伸線加工の際に、合計2回の断線が見られた。断線部の断面を走査型電子顕微鏡(SEM)で観察したところ、35μm程度の粒径のSn−Ti系化合物が残留して、断線の原因となっていることが確認できた。

【0062】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0063】

実施例1〜6、参考例1、2および比較例1で得られた超電導線材の超電導特性(臨界電流密度Jc)を、下記表1に示す。

【0064】

【表1】

【0065】

この結果から明らかなように、本発明で規定する要件を満足する実施例1〜6のものでは、臨界電流密度Jcが良好な値が得られていることが分かる。また、参考例1、2は、本発明で規定する好ましい要件(Ti添加量)を外れるものであり、臨界電流密度Jcが若干低下しているが、加工中の断線が生じていないことが分かる。尚、臨界電流密度Jcは少なくとも1500A/mm2以上は必要である(好ましくは2000A/mm2以上)。

【図面の簡単な説明】

【0066】

【図1】内部Sn法に適用される超電導線材製造用前駆体(シングルエレメント線)の構成例を模式的に示した断面図である。

【図2】内部Sn法に適用される超電導線材製造用前駆体(シングルエレメント線)の他の構成例を模式的に示した断面図である。

【図3】内部Sn法に適用される超電導線材製造用前駆体(マルチエレメント線)の構成例を模式的に示した断面図である。

【図4】内部Sn法に適用される超電導線材製造用前駆体(マルチエレメント線)の他の構成例を模式的に示した断面図である。

【図5】内部Sn法に適用される超電導線材製造用前駆体(分散型エレメント線)の構成例を模式的に示した断面図である。

【図6】従来のTi添加法で使用されるNb複合単芯線の構成を模式的に示した断面図である。

【図7】本発明のNb複合単芯線の構成例を模式的に示した断面図である。

【図8】本発明のNb複合単芯線の他の構成例を模式的に示した断面図である。

【図9】本発明のNb複合単芯線を用いて構成される超電導線材製造用前駆体(分散型マルチエレメント線)の構成例を模式的に示した断面図である。

【符号の説明】

【0067】

1,5 超電導線材製造用前駆体(シングルエレメント線)

2,2a Nb芯

3 SnまたはSn基合金芯(Sn芯)

4 Cuマトリクス(Cu母材)

4a 安定化銅層

6,6a 拡散バリア層

7,8 超電導線材製造用前駆体(マルチエレメント線)

9 超電導線材製造用前駆体(分散型エレメント線)

10,15,15a Nb複合単芯線

12 略円筒状層

12a 円筒状層

13 Nb円筒状層

16 超電導線材製造用前駆体(分散型マルチエレメント線)

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を内部Sn法によって製造するための前駆体(超電導線材前駆体)およびこうした前駆体によって製造されるNb3Sn超電導線材、並びに前駆体を構成するためのNb複合単芯線等に関するものであり、殊に超電導マグネットの素材として有用なNb3Sn超電導線材およびその前駆体並びにNb複合単芯線に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置や核融合装置、加速器等に用いられる超電導マグネットがある。超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材を製造する方法としては、ブロンズ法や内部Sn法が知られている。

【0003】

このうち内部Sn法(内部拡散法とも呼ばれている)では、良質なNb3Sn相が生成可能であるため、高い臨界電流密度Jcが得られるといわれている。超電導マグネット(以下、「NMRマグネット」で代表することがある)は、線材の臨界電流密度Jcが高いほど、NMRマグネットをコンパクトにすることができ、マグネットのコストダウンや納期短縮が可能である。また、導体中の超電導部分の面積を小さくできることから、線材自体のコストダウンも可能となる。

【0004】

内部Sn法では、図1(Nb3Sn超電導線材前駆体の模式図)に示すように、CuまたはCu基合金(以下、「Cuマトリクス」と呼ぶことがある)4の中央部に、SnまたはSn基合金からなる芯材(以下、「Sn芯」で代表することがある)3を埋設すると共に、Sn芯3の周囲のCuマトリクス4中に、複数のNbまたはNb基合金からなる芯材(以下、「Nb芯」で代表することがある)2を相互に接触しないように配置して前駆体(超電導線材製造用前駆体)1とし、これを伸線加工した後、熱処理(拡散熱処理)によってSn芯3中のSnを拡散させ、Nb芯2と反応させることによって線材中にNb3Sn相を生成させる方法である(例えば、特許文献1)。

【0005】

また上記のような前駆体においては、図2に示すように、前記Nb芯2とSn芯3が配置された部分と、その外部の安定化銅層4aの間に拡散バリア層6を配置した構成(前駆体5)を採用するのが一般的である。この拡散バリア層6は、例えばNb層またはTa層、或いはNb層とTa層の2層からなり、拡散熱処理の際にSn芯3中のSnが外部に拡散してしまうことを防止し、超電導線材内でのSnの純度を高める作用を発揮するものである。

【0006】

上記のような、超電導線材前駆体の製造は、下記の手順で行われる。まず、Nb芯をCuマトリクス管に挿入し、押出し加工や伸線加工等の縮径加工を施して複合体(Nb複合単芯線)とし(通常、断面形状が六角形に形成される)、これを適当な長さに裁断する。そして、Cu製外筒を有し、拡散バリア層を設け或いは設けないビレット内に前記複合体を充填し、その中央部にCuマトリクス(Cu製中実ビレット)を配置して押出し加工した後、中央部のCuマトリクスを機械的に穿孔してパイプ状複合体を構成する。或いは、他の方法として、Cu外筒とCu内筒で構成され、拡散バリア層6を有しまたは有さない中空ビレット内(外筒と内筒の間)に前記複合体を複数本充填してパイプ押出ししてパイプ状複合体を構成する。

【0007】

そして、これらの方法で作製されたパイプ状複合体の中央空隙部内に、Sn芯を挿入して縮径加工して、前記図1、2に示したような、Nb芯2とSn芯3を含む前駆体エレメントが製造される。以下では、これらのものを、「シングルエレメント線」と呼ぶことがある。尚、前記図1、2では、一つのSn芯3を配置した構成を示したが、シングルエレメント線の構成はこうしたものに限らず、複数本のSn属芯3を配置した構成も採用される(後記図5参照)。

【0008】

上記のようにして構成された各前駆体(シングルエレメント線)は、拡散バリア層6を有するか或いは有さないCuマトリクス管内に複数本束ねた集合体として充填され、更に縮径加工されて多芯型の超電導線材製造用前駆体(以下、「マルチエレメント線」と呼ぶことがある)とされる。

【0009】

図3、4は、マルチエレメント線の構成例を示したものである。このうち図3は、前記図1に示した前駆体1(シングルエレメント線)を、拡散バリア層6aおよび安定化銅層4aを有するCuマトリクス4内に複数本束ねて埋設し、その部分が超電導マトリクス部として構成されるマルチエレメント線7としたものである(例えば、非特許文献1)。図4は、前記第2図に示した前駆体5(シングルエレメント線)を、拡散バリア層を有さないCuマトリクス4内に複数本埋設し、マルチエレメント線8としたものである(例えば、非特許文献2)。

【0010】

また、従来の内部Sn法の他の形態として、例えば特許文献2に示されるようなものも知られている。この技術では、図5に示すように、Nb芯2の周囲にCu層(六角形で示した部分)を配置したNb複合単芯線と、Sn芯3の周囲にCu層を配置したSn複合単芯線を、相互に分散して複数本束ねて配置し、その周囲にNbからなる拡散バリア層6を形成し、Cuパイプ内に挿入して伸線して前駆体9(分散型エレメント線)とするものである。

【0011】

上記のような各種前駆体(図1〜5に示した前駆体)を用いて、超電導線材を製造するに当たって、Nb3Sn相内に、Ti,Ta,Zr,Hf等の元素を含有させることも提案されている。こうした元素をNb3Sn相内に含有させることによって、これらの元素を含有しないNb3Sn超電導線材に比べて、高磁場での超電導特性が向上するといわれている。Nb3Sn相内に上記の元素を含有させる方法として、例えば特許文献3には、Sn基合金芯3に30原子%以下、またはNb基合金芯2に5原子%以下のTiを含有させることで15T(テスラ)以上の高外部磁場中での臨界電流密度Jcが向上できることが示されている。

【0012】

また、全てのNb芯の中央部に小さな孔を開け、Nb−47〜50質量%Ti合金芯(以下、「Nb−Ti合金芯」と呼ぶことがある)を挿入し、熱処理でTiを拡散させることによって、Nb3Sn相内にTiを添加する方法も知られている(例えば、非特許文献3)。この方法を応用したものとして、Nb芯の一部をNb−Ti合金芯と置換する方法も知られている(例えば、特許文献4)。

【0013】

一方、Sn芯にTi等の元素を添加する方法として、Snの代りにSn−Ti系化合物を含むSn基合金を使用する方法も提案されており(特許文献5、6)、これらの方法では、Sn−Ti系化合物の大きさを最大で30μm以下、平均粒径で20〜15μmの範囲にするための溶解・鋳造方法が提案されている。

【特許文献1】特開昭49−114389号公報

【特許文献2】特許第3602151号公報

【特許文献3】特公平1―8698号公報

【特許文献4】米国特許第6981309号公報

【特許文献5】特公平6―76625号公報

【特許文献6】特開2002―317232号公報

【非特許文献1】「低温工学」39巻9号 2004 p391〜397

【非特許文献2】「IEEE Transaction on Magnetics」,Vol,MAG−19,No.3,MAY 1983 p1131〜1134

【非特許文献3】「Advances in Cryogenic Engineering」,Vol,42

【発明の開示】

【発明が解決しようとする課題】

【0014】

Nb3Sn相内にTi,Ta,Zr,Hf等の元素を含有させる方法のうち、Nb芯にこれらの元素を含有させる方法では、Nb中に微量なTi等の元素を含有させることが難しく、原材料のコストが高くなるという問題があった。即ち、Nb芯にこれらの元素を含有させてNb3Sn相内にこれらの元素を拡散させ、高磁場特性を改善するためには、これらの元素の量を0.5〜1.0質量%程度にしなければならない。NbTi合金はアーク溶解法によって作製されるが、Nb基合金へは比較的多くの量を含有(40〜50質量%程度)させることは容易に行えるのであるが、0.5〜2.0質量%程度の微量となると、微量Tiを均一に分散させることが困難になる。

【0015】

また全てのNb芯の中央部に小さな孔を開け、この孔にNb−Ti合金芯を挿入する方法では、Nb−Ti合金を構成部材とする複合単芯線を押し出し加工するためのビレットを作製する際に、Nbインゴットの中央に小さい孔を開ける加工が困難であり、コスト高となるという難点があった。

【0016】

Nb芯の一部をNb−Ti合金芯と置換する方法では、Nb−Ti合金は安価で加工性に優れていて押し出しや伸線等の縮径加工の際に、断線が発生する恐れもないが、拡散熱処理時にNb―Ti合金芯中のTiが自由に拡散し、SnやCuとの化合物(Sn−Ti−Nb−Cu系化合物)を形成することがある。この化合物は、超電導相にはならないので、その分断面積内のNb3Sn相の面積率が減少したり、各Nb3Sn相内へのTiの拡散率が不均一となり、超電導特性(臨界電流密度Jc)の低下を招くという問題がある。

【0017】

一方、Ti等の元素をSn芯に含有させる方法では、Nb芯に含有させる場合と比べて、真空や不活性雰囲気での溶解・鋳造という大掛かりな設備を必要としたり、粒径:10μm以下の微細Ti粉末を取り扱う必要があり、取り扱いの安全性やコスト面で問題がある。また、十分に急冷することができずに、粒径の大きなTiやSn−Ti化合物が残留し、断線の原因になるという不都合もある。

【0018】

本発明はこうした状況の下でなされたものであって、その目的は、Nb3Sn超電導線材を内部Sn法によって製造する際に、断線等の不都合を発生させることなく、Ti等の元素をNb3Sn相内に効果的に含有させることのできる前駆体(超電導線材前駆体)、およびこうした前駆体によって製造されるNb3Sn超電導線材、並びに前駆体を構成するためのNb複合単芯線等を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成することのできた本発明のNb3Sn超電導線材前駆体用Nb複合単芯線とは、内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものである点に要旨を有するものである。

【0020】

本発明の上記Nb3Sn超電導線材前駆体用Nb複合単芯線においては、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素の含有量が、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%であることが好ましい。

【0021】

一方、上記目的を達成し得た本発明のNb3Sn超電導線材前駆体とは、上記のようなNb複合単芯線を、CuまたはCu基合金内に配置されたSnまたはSn基合金芯の周囲に複数本配置し、前記Nb複合単芯線が複数本配置された領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したもの(シングルエレメント線の構成)である点に要旨を有するものである。

【0022】

また、このようなNb3Sn超電導線材前駆体(シングルエレメント線)を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置することによってマルチエレメント線のNb3Sn超電導線材製造用前駆体とすることができる。

【0023】

上記目的を達成し得た本発明のNb3Sn超電導線材前駆体の他の構成として、上記のようなNb複合単芯線の複数本と、SnまたはSn基合金芯の周囲にCuまたはCu基合金層を配置されたSn複合単芯線の複数本を、相互に分散させて配置し、前記Nb複合単芯線とSn複合単芯線を相互に分散させて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したもの(分散型前駆体)が挙げられる。このようなNb3Sn超電導線材製造用前駆体を複数本束ねて配置し、更にその周囲に安定化銅層または拡散バリア層を備えた安定化銅層を配置することによってマルチエレメント線(分散型マルチエレメント線)のNb3Sn超電導線材製造用前駆体とすることができる。

【0024】

上記のような各種超電導線材製造用前駆体を用いて、拡散熱処理することによって希望する超電導特性(臨界電流密度Jc)を発揮するNb3Sn超電導線材を製造することができる。

【発明の効果】

【0025】

本発明の超電導線材前駆体用Nb複合線では、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置する構成としたので、こうしたNb複合線を構成部材とする前駆体を用いることによって、Nb芯に孔を開けることなく製造が可能となり、Sn−Ti−Nb等の化合物が生成する恐れもなく、良好なNb3Sn相を形成することができて超電導特性の向上に寄与することになる。

【発明を実施するための最良の形態】

【0026】

本発明者らは、上記目的を達成するために様々な角度から検討した。その結果、前駆体の構造要素となるNb複合単芯線として、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素(以下、「Ti等の元素」と呼ぶことがある)を含むNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb基金属芯の周囲に配置する構成とすれば、Nb芯に孔を設ける構成を採用せずとも、Nb3Sn相内に効果的にTi等の元素を含有させることのできる前駆体を構成することができることを見出し、本発明を完成した。以下、図面に基づき、従来のNb複合単芯線と対比しつつ、本発明のNb複合単芯線の構成および作用効果について説明する。

【0027】

図6は、従来のTi添加法で使用されるNb複合単芯線の構成を模式的に示した断面図である。この構成では、Nb芯2の中央部に孔を開けて、その部分にNb−Ti合金芯11(例えば、Nb−47質量%Ti合金芯)を埋め込み、その周囲にCuマトリクス4(CuまたはCu基合金からなる層)が配置されてNb複合単芯線10が構成される。上記Cuマトリクス4は、Nb−Ti合金芯11を埋め込んだNb芯2を、Cuビレット(Cuマトリクス管)に挿入した後、押し出し、伸線加工したときに、Cuビレットによって構成されることになる。こうした構成では、前述の如く、Nb芯2の中央部に小さな孔を開ける必要があり、加工が難しくコスト高となる。

【0028】

図7は、本発明のNb複合単芯線の構成例を模式的に示した断面図であり、図中12は、断面円弧状の板状部材を複数(この図では5)組み合わせてなる略円筒状層、13は前記略円筒状層12の外周に配置されるNb円筒状層である。前記略円筒状層12は、Ti等の元素を含むNb基合金からなり、Nb芯2aの周囲に配置されると共に、略円筒状層12の外周にNb円筒状層13が配置される。Nb円筒状層13は、拡散バリア層としての機能を発揮するものである。またNb円筒状層13の周囲には、Cuマトリクス4(CuまたはCu基合金からなる層)が配置されてNb複合単芯線15が構成される。

【0029】

こうした構成のNb複合単芯線15の作製は、Nb−Ti合金芯11を埋め込んだNb芯2を設ける代りに、Ti等の元素を含むNb基合金からなる略円筒状層12、およびNb円筒状層13を配置したNb芯2aを配置する以外は、基本的に上記図6に示した場合と同様である。またNb円筒状層13は、Nbからなる円筒状部材を使用してもよいが、Nbシートを略円筒状層12の外周に巻き付けることによって、円筒状としても良い。こうした構成のNb複合単芯線では、Nb芯2に孔を開ける必要がないので、格段に安価なコストで製造が可能となる。

【0030】

図8は、本発明のNb複合単芯線の他の構成例を模式的に示した断面図であり、この構成では、図7に示した略円筒状層12の代りに、円筒状層12aを単一のNb素材(Ti等の元素を含むNb基合金)によって構成する以外は、前記図7に示した構成と同様である。こうした構成を採用することによっても、本発明目的に適うNb複合単芯線15aが実現できる。尚、円筒状層12aは、前記Nb円筒状層13の場合と同様に、Nb基合金からなる円筒状部材を使用して構成してもよいが、NbシートをNb芯2の外周に巻き付けることによって、円筒状としても良い。

【0031】

前記図6に示したNb複合単芯線10を用いる代りに、図7、8に示したような本発明のNb複合単芯線15,15aを用い、前記図1〜5に示した各種構成の前駆体を構成することによって、Ti等の元素のNb3Sn相への微量添加が可能な前駆体が実現できる。尚、前記図5に示した前駆体9を複数束ねてCuマトリクス4内に埋設して、図9に示すような構成の前駆体16(分散型マルチエレメント線)にも、本発明のNb複合単芯線15、15aを適用することも有用である。

【0032】

本発明のNb複合単芯線15、15aでは、Nb芯全体にTi等の元素を含有させるものではなく、Nb複合単芯線を構成するNb複合芯の一部にNb−Ti等の合金を採用する構成を採用したので、用いるNb基合金中のTi等の元素の含有量は比較的多くても、全体としての含有量が適量となり、Nb芯へのTi等の元素の微量添加を行う必要はない。

【0033】

こうした観点からして、本発明のNb複合単芯線を構成するNb基合金中のTi等の元素(Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素)の含有量は、40〜60質量%程度が好ましい。即ち、この含有量が40質量%未満となると入手しにくくなり、60質量%を超えると加工性が劣るものとなる。

【0034】

また、Nb3Sn相内へのTi等の元素の含有量も適切な範囲にする必要があり、こうした観点から、Ti等の元素(Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素)の含有量は、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%であることが好ましい。即ち、全Nbに対する含有量が0.1質量%未満となると、Ti添加効果が薄く、高磁場特性が改善されないものとなり、5.0質量%を超えるとNb3Sn相の不純物が増えて特性が下がることになる。

【0035】

尚、本発明のNb複合単芯線において、Nb芯2aとしては、基本的に純Nbを採用するが、Nb芯2aの特性を阻害しない程度の微量元素(Ta,Zr,Hf,Ti,Fe,Si等の不可避不純物)を夫々300ppm以下含んでいても良い。また、Nb円筒状層13についても、同様に純Nbを採用することができる。

【0036】

本発明においては、上記のようなNb複合単芯線を材構成要素として含んで前駆体を構成し、こうした前駆体を用いて、ブロンズ化熱処理を含めた拡散熱処理(通常200℃以上、800℃未満程度)することによって、良好な超電導特性(臨界電流密度Jc)を発揮するNb3Sn超電導線材を得ることができる。具体的には、180〜600℃の温度範囲でブロンズ化熱処理(SnをCuに拡散させる)を行なった後に、650〜750℃の温度範囲で100〜300時間程度のNb3Snを生成させる熱処理を行なう。尚、ブロンズ化熱処理としては、180〜200℃で50時間程度、340℃前後で50時間程度、550℃前後で50〜100時間等の多段階の熱処理の組合せにすることもできる。

【0037】

本発明のNb複合単芯線を用いて前駆体を構成したものでは、上記熱処理の際にTi等の元素が拡散しても、拡散バリア層としての機能を発揮するNb円筒状層13の存在によって、Ti等の元素はNb複合単芯線内部に留まり、Sn−Ti−Nb等の非超電導化合物は形成されず、断面内のNbSn相の面積が減少することもなく、臨界電流密度Jcの低下を招くこともない。また、Ti等の元素の必要な拡散距離も小さくなって、Nb3Sn相内に均一に含有させることができるという効果も発揮される。

【0038】

また、本発明のNb複合単芯線では、Sn芯にTi等の元素を含有させるものではないので、真空や不活性雰囲気での溶解・鋳造という大掛かりな設備を必要とすることもない。しかも、10μm以下の金属微粉末を取り扱う必要もないので、取り扱いの安全性やコスト面でも有利である。

【0039】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0040】

(実施例1)

Nb芯(外径:56mm)の周囲に、Nb−47質量%Tiシート(厚さ:0.2mm)を巻き付け、更にその周囲にNbシート(厚さ:0.2mm)を巻き付けて、Nb全体に対するTiの比率が1.0質量%となるようにした後、Cuビレット内に入れて押し出し後、伸線加工により六角断面形状のNb複合単芯線(六角対辺:4.3mm)を作製し(前記図8)、400mmの長さに裁断した。

【0041】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製内筒(外径:70mm、内径:61mm)からなるCu中空ビレットを準備した。この中空ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、その内部に、前記Cu製内筒の周りに前記Nb複合線を336本束ねたものを挿入した。Cu中空ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、前記Cu製内筒内にSn芯を挿入して更に伸線し、六角断面形状(六角対辺:4.3mm)の前駆体(シングルエレメント線)を作製した(前記図2)。

【0042】

前記シングルエレメント線を55本束ねて配置後、Cuパイプ(外径:45mm、内径:37mm)内に挿入して伸線し、外径:1.2mmのマルチエレメント線(超電導線材製造用前駆体)とした(前記図4)。

【0043】

得られたマルチエレメント線(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、下記の条件にて臨界電流密度Jcを測定した。

【0044】

[臨界電流密度Jcの測定]

液体ヘリウム中(温度4.2K)で、12T(テスラ)または18Tの外部磁場の下、試料(超電導線材)に通電し、4端子法によって発生電圧を測定し、この値が0.1μV/cmの電界が発生した電流値(臨界電流Ic)を測定し、この電流値を、線材の非Cu部当り断面積で除して臨界電流密度Jcを求めた。

【0045】

(実施例2)

Nb芯(外径:56mm)の周囲に、Nb−47質量%Ti板(厚さ:1.0mm×幅9mm)を16枚配置し、その周囲にNbシート(厚さ:0.2mm)を巻き付けて、Nb全体に対するTiの比率が1.0質量%となるようにした後、Cuビレット内に入れて押し出し後、伸線加工により六角断面形状のNb複合単芯線(六角対辺:4.3mm)を作製し(前記図7)、400mmの長さに裁断した。

【0046】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製内筒(外径:70mm、内径:61mm)からなるCu中空ビレットを準備した。この中空ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、その内部に、前記Cu製内筒の周りに前記Nb複合線を336本束ねたものを挿入した。Cu中空ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、前記Cu製内筒内にSn芯を挿入して更に伸線し、六角断面形状(六角対辺:4.3mm)の前駆体(シングルエレメント線)を作製した(前記図2)。

【0047】

前記シングルエレメント線を55本束ねて配置後、Cuパイプ(外径:45mm、内径:37mm)に挿入して伸線し、外径:1.2mmのマルチエレメント線(超電導線材製造用前駆体)とした(前記図4)。

【0048】

得られたマルチエレメント線(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0049】

(実施例3)

実施例1と同様にして、Nb複合単芯線を作製し、六角断面形状(六角対辺:2.0mm)に伸線後、2mの長さに裁断した。またSn棒(外径:28mm)をCuパイプ(外径:33mm、内径:29mm)内に挿入して伸線加工により六角断面形状(六角対辺:2.0mm)のSn複合単芯線を作製し、2mの長さに裁断した。

【0050】

Cuパイプ(外径:45mm、内径:37mm)の内面に、Nbシート(厚さ:0.2mm)を張り付けた後、その中にNb複合単芯線140本とSn複合単芯線71本を分散して束ねたものを挿入して伸線し、外径:1.2mmの超電導線材製造用前駆体(分散型エレメント線)とした(前記図5)。

【0051】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0052】

(実施例4)

実施例3と同様にして、Nb複合線およびSn複合線を作製し、夫々六角断面形状(六角対辺:4.0mm)に伸線後、2mの長さに裁断した。

【0053】

Cuパイプ(外径:45mm、内径:37mm)の内面に、Nbシート(厚さ:0.2mm)を張り付けた後、その中にNb複合線37本とSn複合線18本を分散して束ねたものを挿入して伸線し、六角断面形状(六角対辺:4.3mm)の複合線を作製した。この複合線を55本束ねて、Cuパイプ(外径:45mm、内径:37mm)内に挿入して伸線し、外径:1.2mmの超電導線材製造用前駆体(分散型マルチエレメント線)とした。

【0054】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0055】

(実施例5)

Nb全体に対するTiの比率が0.5質量%となる以外は、実施例1と同様にして、外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0056】

(実施例6)

Nb全体に対するTiの比率が4.0質量%となる以外は、実施例1と同様にして、外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した

【0057】

(参考例1)

Nbに対するTiの比率が0.08質量%となる以外は、実施例1と同様にして外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0058】

(参考例2)

Nbに対するTiの比率が6.0質量%となる以外は、実施例1と同様にして外径:1.2mmのマルチエレメント線材を作製し、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0059】

(比較例1)

アルゴンガス雰囲気中で、高周波加熱炉を使用し、Snを1300℃で溶解した後、Sn質量に対して目標値で2質量%となるスポンジチタンを添加して攪拌し、銅鋳型内に鋳込み、Sn−2質量%Ti合金(Sn基合金)インゴットを作製した。得られたSn基合金インゴットを機械加工して押し出しビレット形状にした後、外径:19.8mmとなるように押し出し加工して棒材とした。また、Cuパイプ(外径:33.8mm、内径:29mm)内に、Nb芯を挿入した後、縮径加工してNb複合単芯線を作製した後、400mmの長さに裁断した。

【0060】

一方、Cu製外筒(外径:143mm、内径:128mm)およびCu製円柱状部材(外径:70mm)からなるCu中実ビレットを準備した。この中実ビレットの前記Cu製外筒内に、Nbで拡散バリア層を配置した後、中央部にCu製円柱状部材を配置し、Cu製外筒とCu製円柱状部材で形成される空隙内に、前記Cu/Nb複合線を336本束ねたものを挿入した。Cu中実ビレットに蓋をして、真空引きした後、前記蓋を溶接した。こうして得られたビレットを、パイプ押出し加工後、中心の前記Cu製円柱状部材に穿孔して直径:20mmの孔を開けた後、この孔に前記Sn基合金芯(Sn−2質量%Ti合金芯)を挿入して伸線し、Cu/Nb/Sn−2質量%Ti合金複合線を作製し、2mの長さに裁断した。

【0061】

Cuパイプ(外径:45mm、内径:37mm)内に、Cu/Nb/Sn−2質量%Ti合金複合線を55本束ねたものを挿入して伸線加工して、外径:1.2mmの超電導線材製造用前駆体とした。この伸線加工の際に、合計2回の断線が見られた。断線部の断面を走査型電子顕微鏡(SEM)で観察したところ、35μm程度の粒径のSn−Ti系化合物が残留して、断線の原因となっていることが確認できた。

【0062】

得られた前駆体(外径:1.2mmのもの)に、400℃×50時間+700℃×100時間の熱処理(拡散熱処理)を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、実施例1と同様の条件にて臨界電流密度Jcを測定した。

【0063】

実施例1〜6、参考例1、2および比較例1で得られた超電導線材の超電導特性(臨界電流密度Jc)を、下記表1に示す。

【0064】

【表1】

【0065】

この結果から明らかなように、本発明で規定する要件を満足する実施例1〜6のものでは、臨界電流密度Jcが良好な値が得られていることが分かる。また、参考例1、2は、本発明で規定する好ましい要件(Ti添加量)を外れるものであり、臨界電流密度Jcが若干低下しているが、加工中の断線が生じていないことが分かる。尚、臨界電流密度Jcは少なくとも1500A/mm2以上は必要である(好ましくは2000A/mm2以上)。

【図面の簡単な説明】

【0066】

【図1】内部Sn法に適用される超電導線材製造用前駆体(シングルエレメント線)の構成例を模式的に示した断面図である。

【図2】内部Sn法に適用される超電導線材製造用前駆体(シングルエレメント線)の他の構成例を模式的に示した断面図である。

【図3】内部Sn法に適用される超電導線材製造用前駆体(マルチエレメント線)の構成例を模式的に示した断面図である。

【図4】内部Sn法に適用される超電導線材製造用前駆体(マルチエレメント線)の他の構成例を模式的に示した断面図である。

【図5】内部Sn法に適用される超電導線材製造用前駆体(分散型エレメント線)の構成例を模式的に示した断面図である。

【図6】従来のTi添加法で使用されるNb複合単芯線の構成を模式的に示した断面図である。

【図7】本発明のNb複合単芯線の構成例を模式的に示した断面図である。

【図8】本発明のNb複合単芯線の他の構成例を模式的に示した断面図である。

【図9】本発明のNb複合単芯線を用いて構成される超電導線材製造用前駆体(分散型マルチエレメント線)の構成例を模式的に示した断面図である。

【符号の説明】

【0067】

1,5 超電導線材製造用前駆体(シングルエレメント線)

2,2a Nb芯

3 SnまたはSn基合金芯(Sn芯)

4 Cuマトリクス(Cu母材)

4a 安定化銅層

6,6a 拡散バリア層

7,8 超電導線材製造用前駆体(マルチエレメント線)

9 超電導線材製造用前駆体(分散型エレメント線)

10,15,15a Nb複合単芯線

12 略円筒状層

12a 円筒状層

13 Nb円筒状層

16 超電導線材製造用前駆体(分散型マルチエレメント線)

【特許請求の範囲】

【請求項1】

内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含有するNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものであることを特徴とするNb3Sn超電導線材前駆体用Nb複合単芯線。

【請求項2】

Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素の含有量が、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%である請求項1に記載のNb複合単芯線。

【請求項3】

請求項1または2に記載のNb複合単芯線を、CuまたはCu基合金内に配置されたSnまたはSn基合金芯の周囲に複数本配置し、前記Nb複合単芯線が複数本配置された領域の周囲に安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項4】

請求項3に記載のNb3Sn超電導線材前駆体を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項5】

請求項1または2に記載のNb複合単芯線の複数本と、SnまたはSn基合金芯の周囲にCuまたはCu基合金層を配置されたSn複合単芯線の複数本を、相互に分散させて配置し、前記Nb複合単芯線とSn複合単芯線を相互に分散させて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項6】

請求項5に記載のNb3Sn超電導線材前駆体を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項7】

請求項3〜6のいずれかに記載の超電導線材前駆体を、拡散熱処理することによってNb3Sn超電導相を形成したものであるNb3Sn超電導線材。

【請求項1】

内部Sn法によってNb3Sn超電導線材を製造する際に用いる超電導線材前駆体を構成するNb複合単芯線であって、Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素を含有するNb基合金からなる円筒状層、または前記Nb基合金からなる複数の板状部材を組み合わせてなる略円筒状層を、Nb芯の周囲に配置すると共に、前記円筒状層または略円筒状層の外周に、Nbからなる円筒状層が配置され、更にNbからなる円筒状層の周囲に、CuまたはCu基合金からなる層が配置されたものであることを特徴とするNb3Sn超電導線材前駆体用Nb複合単芯線。

【請求項2】

Ti,Ta,ZrおよびHfよりなる群から選ばれる1種以上の元素の含有量が、Nb複合単芯線中の全Nbに対して0.1〜5.0質量%である請求項1に記載のNb複合単芯線。

【請求項3】

請求項1または2に記載のNb複合単芯線を、CuまたはCu基合金内に配置されたSnまたはSn基合金芯の周囲に複数本配置し、前記Nb複合単芯線が複数本配置された領域の周囲に安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項4】

請求項3に記載のNb3Sn超電導線材前駆体を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項5】

請求項1または2に記載のNb複合単芯線の複数本と、SnまたはSn基合金芯の周囲にCuまたはCu基合金層を配置されたSn複合単芯線の複数本を、相互に分散させて配置し、前記Nb複合単芯線とSn複合単芯線を相互に分散させて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項6】

請求項5に記載のNb3Sn超電導線材前駆体を複数本束ねて配置し、前記Nb3Sn超電導線材前駆体を複数本束ねて配置した領域の周囲に、安定化銅層または拡散バリア層を備えた安定化銅層を配置したものであることを特徴とするNb3Sn超電導線材前駆体。

【請求項7】

請求項3〜6のいずれかに記載の超電導線材前駆体を、拡散熱処理することによってNb3Sn超電導相を形成したものであるNb3Sn超電導線材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−166173(P2008−166173A)

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願番号】特願2006−355972(P2006−355972)

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成20年7月17日(2008.7.17)

【国際特許分類】

【出願日】平成18年12月28日(2006.12.28)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]