Nb3Sn超電導線材の製造方法およびそのための複合線材

【課題】 焼鈍と伸線加工を行うに際して不均一変形や断線などを発生させることなく効果的に伸線を行うことができるNb3Sn超電導線材の製造方法を提供する。

【解決手段】 NbまたはNb基合金とCuからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍を行いつつ伸線加工した後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金表面近傍にNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いる。

【解決手段】 NbまたはNb基合金とCuからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍を行いつつ伸線加工した後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金表面近傍にNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を製造する方法およびこうしたNb3Sn超電導線材を製造するための複合線材(Nb3Sn超電導線材製造用複合線材)に関するものであり、殊に高磁場発生用超電導マグネットの素材として有用なNb3Sn超電導線材を製造する為の技術に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基芯材を埋設し、伸線加工することによって上記Nb基芯材を細径化してフィラメントとし、このNb基芯のフィラメントとブロンズ複合材を複数束ねて線材群となし、安定化の為の銅(安定化銅)を配置した後伸線加工する。上記線材群を600℃以上800℃以下程度で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物層を生成する方法である。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn化合物層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点がある。

【0004】

Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、チューブ法、内部拡散法および粉末法等が知られている。このうちチューブ法では、図1(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Nbチューブ1の中にSn芯(若しくは「Sn基合金芯」、以下同じ)2を配置し、これらをCuパイプ3内に挿入して伸線加工した後、熱処理によってNbとSnを拡散反応させてNb3Snを生成させる方法である(例えば、特許文献1)。また加工性の観点から、Sn芯2とNbチューブ1の間にCuパイプ4を配置することがある(例えば、特許文献2)。

【0005】

また、内部拡散法では、図2(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Cu母材5の中央部にSn芯2を埋設すると共に、Sn芯2の周囲のCu母材5中に複数のNb線6を配置し、伸線加工した後、熱処理によってSn芯2中のSnを拡散させ、Nbと反応させることによってNb3Snを生成させる方法である(例えば、特許文献3)。また、こうした方法において、超電導特性の一つである臨界電流密度を向上させるために、Sn芯2やNb棒6にTiを含有させる方法も提案されている(例えば、特許文献4)。

【0006】

一方、粉末法では、図3(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Cu製シース内8にSn芯2を配置すると共に、Cu製シース8とSn芯2の間の空間にNbまたはNb基合金からなる粉末とCu粉末の混合粉末(原料粉末)9を充填し、伸線加工した後熱処理(拡散熱処理)する方法である。また粉末法においては、超電導相を形成するときの熱処理温度は、900℃以上1000℃以下程度の高温であることが好ましいとされているが、上記のように原料粉末にCu粉末を添加混合することによって、熱処理温度を650℃以上750℃以下程度まで下げることができることも知られている。

【0007】

これらの方法では、ブロンズ法のような固溶限によるSn濃度に限界がないのでSn濃度をできるだけ高く設定でき、良質なNb3Sn層が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。尚、前記図1〜3では、説明の便宜上単芯の複合部材を示したが、実用上ではCuマトリックス中に複数本の単芯が配置された多芯の複合部材の形で用いられるのが一般的である。

【特許文献1】特開昭52−16997号公報 特許請求の範囲等

【特許文献2】特開平3−283320号公報 特許請求の範囲等

【特許文献3】特開昭49−114389号公報 特許請求の範囲等

【特許文献4】特開昭62−174354号公報 特許請求の範囲等

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記各方法を適用してNb3Sn超電導線材を製造するに際しては、その工程として伸線加工を施す必要があるが、こうした伸線加工を行うに当たっては、Nbの加工硬化による不均一変形や断線を防止するという観点から焼鈍が行われるのが一般的である。この焼鈍は、線材(複合線材)を400℃以上650℃以下程度に加熱して行うが、線材の構成としてCuとSnが直接接触している部分が存在すると、その部分では焼鈍加熱時に硬くて脆いCu−Sn化合物が生成されることになる。そして、こうした化合物の生成は、伸線過程における均一加工を妨げ、最悪の場合には断線を誘発することになる。

【0009】

こうした問題に対しては、焼鈍を行わずとも伸線できる加工率の範囲内で加工することによって対処しているが、できるだけ長尺線材を得たいという要求に反することになる。こうした事態の発生は、CuとSnが直接接触している部分が存在する様な複合線材を用いる場合の共有の課題であり、チューブ法、内部拡散法および粉末法のいずれの方法を採用する場合にも同様に生じる。

【0010】

本発明はこうした状況の下でなされたものであって、その目的は、焼鈍と伸線加工を行うに際して不均一変形や断線などを発生させることなく効果的に伸線を行うことができるNb3Sn超電導線材の製造方法およびこうしたNb3Sn超電導線材を製造するために構成される複合部材(Nb3Sn超電導線材製造用複合線材)を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成することのできた本発明方法とは、NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍と伸線加工を含む工程の後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金と反応させることによってNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuとの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いる点に要旨を有するものである。

【0012】

本発明方法においては、NbまたはNb基合金からなる拡散緩和層の厚みは、伸線加工した後の段階で0.1〜50μm程度であることが好ましい。また、本発明において実施する焼鈍温度は400℃以上650℃未満が好ましい。また本発明方法において、熱処理(拡散熱処理)するに際して、一旦750℃以上に加熱した後、650℃以上750℃未満に加熱することが好ましい。

【0013】

一方、本発明に係る複合線材は、NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材であって、前記Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものである点に要旨を有するものである。また、この複合線材は、チューブ法、内部拡散法および粉末法のいずれかの方法に適用できるものである。

【発明の効果】

【0014】

本発明によれば、Nb3Sn超電導線材製造用複合線材の構成を、Sn芯またはSn基合金芯とCuとの間に、NbまたはNb基合金からなるSn拡散緩和層を介在したものとしたので、Sn芯またはSn基合金芯とCuが直接接触することがなく、焼鈍の際に高硬度のSn−Cu化合物を生成させることなく伸線加工することができ、伸線加工途中における異常変形や断線の発生を極力低減でき、その結果として高い臨界電流密度を発揮するNb3Sn超電導線材が実現できた。

【発明を実施するための最良の形態】

【0015】

本発明者らは、上記目的を達成するために様々な角度から検討した。そしてまず、Sn芯またはSn基合金芯とCuとの直接接触を避けるようにし、焼鈍の際に両者が反応しないような構成を採用すれば良いとの着想が得られた。こうした着想に基づいて、その具体的な構成について更に鋭意研究を重ねた結果、焼鈍時の加熱温度においてはSn芯またはSn基合金芯からCuでのSnの拡散を緩和する層として、NbまたはNb合金からなる薄層を設けた複合部材とすれば、上記目的が見事に達成されることを見出し、本発明を完成した。

【0016】

本発明の複合線材では、Sn芯またはSn基合金芯とCuとの直接接触を避けるために、両者の間に、NbまたはNb合金からなるSn拡散緩和層を設けるものであるが、こうした構成の複合線材を用いることによって、焼鈍を行ってもCu−Sn化合物の形成が防止され、加工率を高くして伸線加工できるので、長尺で均一な線材加工が可能となるのである。

【0017】

但し、拡散熱処理の際には、Sn芯中のSnはSn拡散緩和層およびCuを通過してNbまたはNb基合金層と反応してNb3Sn相を効果的に形成する必要があるので、Sn拡散緩和層の厚みは適切な範囲にすることが重要である。こうした観点から、Sn拡散緩和層の厚みは最終的な伸線加工した後の段階(即ち、熱処理直前の段階で)で0.1〜50μm程度であることが好ましい。即ち、最終的な伸線加工した後の段階でのSn拡散緩和層の厚みが0.1μm未満となると、薄過ぎて拡散緩和層が一部破れたり、中間焼鈍時にSiが外部に拡散してしまい、Sn拡散緩和層としての機能を発揮できず、焼鈍の際にCu−Sn化合物が形成されて伸線加工途中で断線が生じることがある。またこの厚みが50μmを超えると、Nb3Sn生成熱処理時(拡散熱処理時)にSnが拡散するのに時間がかかり過ぎることになってしまう。この厚さは、伸線前にその加工率(減面率)を考慮して適切に設定すれば良い。

【0018】

また、Sn拡散緩和層の上記厚みは、焼鈍温度や焼鈍時間によっても適切な範囲が異なるものであるが、1時間程度の焼鈍を行うことを想定すれば、その焼鈍温度は400℃以上650℃未満が適当である。即ち、焼鈍温度が400℃未満となれば、Nbに対する焼鈍効果が得られず、650℃を超えるような焼鈍温度ではSn拡散緩和層を形成してもSnの拡散が促進され、Cu−Sn化合物が形成され易くなる。

【0019】

本発明方法においては、上記のような焼鈍と伸線加工を行い、その後拡散熱処理を行うものであり、この熱処理温度は通常650℃以上750℃未満程度であるが、この熱処理の際にはSnがSn拡散緩和層を通過し易くするために、一旦750℃以上に加熱してSn拡散緩和層がSnと完全に反応する程度の時間(例えば10時間程度)熱処理した後、上記温度範囲で拡散熱処理を所定時間(例えば、1時間程度)することも好ましい熱処理パターンである。

【0020】

本発明方法は、NbまたはNb基合金とCuとからなる複合材(以下、単に「複合材」と呼ぶことがある)中に、Sn芯またはSn基合金芯を配置して構成され、Sn芯またはSn基合金芯とCuとが接触する界面が存在するような複合線材を用いる場合であれば、いずれの方法も適用できる。従って、その対象となる基本的な方法は、チューブ法、内部拡散法および粉末法のいずれかを問わず適用できるものである。

【0021】

例えば、チューブ法においては、Nbチューブ1、Cuパイプ3、4によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図1参照)、Sn芯2とCuパイプ4の間が「Sn芯またはSn基合金芯とCuの間」となる。また、内部拡散法においては、Cu母材5およびNb線6によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図2参照)、Sn芯2と母材5間が「Sn芯またはSn基合金芯とCuの間」となる。更に、粉末法においては、Cu製シース内8と混合粉末9によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図3参照)、Sn芯2と混合粉末9(混合粉末中のCu粉末)の間が「Sn芯またはSn基合金芯とCuの間」となる。

【0022】

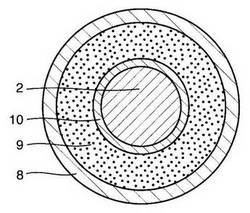

複合線材として、前記図1〜3のいずれの構成を採用するにしても、Sn芯2(またはSn基合金芯)とCuとが本来接触する部分(即ち、Sn芯2の外表面)にSn拡散緩和層としてのNbまたはNb合金層が介在される。例えば、粉末法に適用される場合の複合線材の構成としては、図4に示すように、Cu製シース内8と混合粉末9によって複合材を構成すると共に、その複合材内にSn芯2が配置される構成において、Sn芯2の外表面にSn拡散緩和層10が形成される。

【0023】

尚、Sn芯2の外表面にSn拡散緩和層10を形成するための具体的手段としては、(1)パイプ状に形成したNb製品管状体にSn芯2を挿入する、(2)Nb製シートとSn芯表面に巻き付けて積層する、等の手段を採用することができる。

【0024】

また前記図1〜3では、単芯であるものを示したが、こうした構成の単芯線をCuマトリックス中に複数本配置して多芯材の形で本発明を適用することも勿論可能である(後記実施例参照)。

【0025】

本発明方法を実施するために構成される複合線材において、複合体中のNb基合金としては、NbにTi,Ta,Zr,Hf等の合金元素を含有させたものを使用することができる。また粉末法においては、原料粉末としてこれらの合金元素を含有したSn基合金粉末を使用することができる。一方、本発明で用いるSn基合金芯としては、Snに対して

Ti,Ta,Zr,Hf等の合金元素を含有させたものが挙げられる。

【0026】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0027】

実施例1

外径:65mm、内径:58mmの銅ビレットに、内径:38mmのNb−7.5質量%Ta合金管を挿入し、更にその内部に内径:35mmの銅管を配置し、この銅管の内部に、厚さ:0.1mmのNbシートを10回巻いて管状としたもの(Nb製管状体)を配置した。引き続き、このNb製管状体の中に、外径:31mmのSnロッド(Sn芯2)を挿入し、エレクトロン・ビーム溶接でビレットを封止した。このビレットを静水圧押出装置で押出し加工し、その後対辺が3mmの断面六角形のロッドに加工した。得られた六角材を束ね、再度外径65mmの銅ビレット内に組み込んで多芯線とし、静水圧押出装置で押出し伸線した。

【0028】

この多芯線が線径:10mmになったときに600℃で1時間の焼鈍を行った。その後更に伸線し、線径が4.0mmとなったときにもう一度同じ焼鈍を行った。その後、最終的に線径:0.5mmまで伸線加工し、700℃で200時間のNb3Sn生成熱処理を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、外部磁場12T,15T,21Tを印加した状態で臨界電流(Ic)を測定し、線材断面の非銅部の面積でIcを除して臨界電流密度(Jc)の評価を行った。その結果、温度4.2K、での臨界電流密度(Jc)は、夫々2300A/mm2、1500A/mm2、200A/mm2であり、非常に高い臨界電流密度(Jc)が得られていた。

【0029】

比較例1

外径:65mm、内径:58mmの銅ビレットに、内径:38mmのNb−7.5質量%Ta合金管を挿入し、更にその内部に内径:35mmの銅管を配置し、この銅管の内部に、外径:35mmのSnロッド(Sn芯2)を挿入し、エレクトロン・ビーム溶接でビレットを封止した。このビレットを静水圧押出装置で押出し加工し、その後対辺が3mmの断面六角形のロッドに加工した。得られた六角材を束ね、再度外径65mmの銅ビレット内に組み込んで多芯線とし、静水圧押出装置で押出し伸線した。

【0030】

この多芯線が線径:10mmになったときに600℃で1時間の焼鈍を行った。その後伸線を行ったが線径が7mmで断線が発生した。この断線した線材を顕微鏡で調べた結果、Nb−7.5質量%Ta合金管中のCuとSnが反応してCu−Sn化合物が生成しており、これが断線の原因であると認められた。

【図面の簡単な説明】

【0031】

【図1】チューブ法に適用される複合線材を模式的に示した断面図である。

【図2】内部拡散法に適用される複合線材を模式的に示した断面図である。

【図3】粉末法に適用される複合線材を模式的に示した断面図である。

【図4】本発明方法を実施するために構成される複合線材の一例を模式的に示した断面図である。

【符号の説明】

【0032】

1 Nbチューブ

2 Sn芯

3,4 Cuパイプ

5 Cu母材

6 Nb線

8 Cu製シース

9 混合粉末(原料粉末)

10 Sn拡散緩和層

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材を製造する方法およびこうしたNb3Sn超電導線材を製造するための複合線材(Nb3Sn超電導線材製造用複合線材)に関するものであり、殊に高磁場発生用超電導マグネットの素材として有用なNb3Sn超電導線材を製造する為の技術に関するものである。

【背景技術】

【0002】

超電導線材が実用化されている分野のうち、高分解能核磁気共鳴(NMR)分析装置に用いられる超電導マグネットについては発生磁場が高いほど分解能が高まることから、超電導マグネットは近年ますます高磁場化の傾向にある。

【0003】

高磁場発生用超電導マグネットに使用される超電導線材としては、Nb3Sn線材が実用化されており、このNb3Sn超電導線材の製造には主にブロンズ法が採用されている。このブロンズ法は、Cu−Sn基合金(ブロンズ)マトリックス中に複数のNb基芯材を埋設し、伸線加工することによって上記Nb基芯材を細径化してフィラメントとし、このNb基芯のフィラメントとブロンズ複合材を複数束ねて線材群となし、安定化の為の銅(安定化銅)を配置した後伸線加工する。上記線材群を600℃以上800℃以下程度で熱処理(拡散熱処理)することにより、Nb基フィラメントとマトリックスの界面にNb3Sn化合物層を生成する方法である。しかしながら、この方法ではブロンズ中に固溶できるSn濃度には限界があり(15.8質量%以下)、生成されるNb3Sn化合物層の厚さが薄く、また結晶性が劣化してしまい、高磁場特性が良くないという欠点がある。

【0004】

Nb3Sn超電導線材を製造する方法としては、上記ブロンズ法の他に、チューブ法、内部拡散法および粉末法等が知られている。このうちチューブ法では、図1(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Nbチューブ1の中にSn芯(若しくは「Sn基合金芯」、以下同じ)2を配置し、これらをCuパイプ3内に挿入して伸線加工した後、熱処理によってNbとSnを拡散反応させてNb3Snを生成させる方法である(例えば、特許文献1)。また加工性の観点から、Sn芯2とNbチューブ1の間にCuパイプ4を配置することがある(例えば、特許文献2)。

【0005】

また、内部拡散法では、図2(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Cu母材5の中央部にSn芯2を埋設すると共に、Sn芯2の周囲のCu母材5中に複数のNb線6を配置し、伸線加工した後、熱処理によってSn芯2中のSnを拡散させ、Nbと反応させることによってNb3Snを生成させる方法である(例えば、特許文献3)。また、こうした方法において、超電導特性の一つである臨界電流密度を向上させるために、Sn芯2やNb棒6にTiを含有させる方法も提案されている(例えば、特許文献4)。

【0006】

一方、粉末法では、図3(Nb3Sn超電導線材製造用複合線材の模式図)に示すように、Cu製シース内8にSn芯2を配置すると共に、Cu製シース8とSn芯2の間の空間にNbまたはNb基合金からなる粉末とCu粉末の混合粉末(原料粉末)9を充填し、伸線加工した後熱処理(拡散熱処理)する方法である。また粉末法においては、超電導相を形成するときの熱処理温度は、900℃以上1000℃以下程度の高温であることが好ましいとされているが、上記のように原料粉末にCu粉末を添加混合することによって、熱処理温度を650℃以上750℃以下程度まで下げることができることも知られている。

【0007】

これらの方法では、ブロンズ法のような固溶限によるSn濃度に限界がないのでSn濃度をできるだけ高く設定でき、良質なNb3Sn層が生成可能であるため、高磁場特性が優れた超電導線材が得られることが示されている。尚、前記図1〜3では、説明の便宜上単芯の複合部材を示したが、実用上ではCuマトリックス中に複数本の単芯が配置された多芯の複合部材の形で用いられるのが一般的である。

【特許文献1】特開昭52−16997号公報 特許請求の範囲等

【特許文献2】特開平3−283320号公報 特許請求の範囲等

【特許文献3】特開昭49−114389号公報 特許請求の範囲等

【特許文献4】特開昭62−174354号公報 特許請求の範囲等

【発明の開示】

【発明が解決しようとする課題】

【0008】

上記各方法を適用してNb3Sn超電導線材を製造するに際しては、その工程として伸線加工を施す必要があるが、こうした伸線加工を行うに当たっては、Nbの加工硬化による不均一変形や断線を防止するという観点から焼鈍が行われるのが一般的である。この焼鈍は、線材(複合線材)を400℃以上650℃以下程度に加熱して行うが、線材の構成としてCuとSnが直接接触している部分が存在すると、その部分では焼鈍加熱時に硬くて脆いCu−Sn化合物が生成されることになる。そして、こうした化合物の生成は、伸線過程における均一加工を妨げ、最悪の場合には断線を誘発することになる。

【0009】

こうした問題に対しては、焼鈍を行わずとも伸線できる加工率の範囲内で加工することによって対処しているが、できるだけ長尺線材を得たいという要求に反することになる。こうした事態の発生は、CuとSnが直接接触している部分が存在する様な複合線材を用いる場合の共有の課題であり、チューブ法、内部拡散法および粉末法のいずれの方法を採用する場合にも同様に生じる。

【0010】

本発明はこうした状況の下でなされたものであって、その目的は、焼鈍と伸線加工を行うに際して不均一変形や断線などを発生させることなく効果的に伸線を行うことができるNb3Sn超電導線材の製造方法およびこうしたNb3Sn超電導線材を製造するために構成される複合部材(Nb3Sn超電導線材製造用複合線材)を提供することにある。

【課題を解決するための手段】

【0011】

上記目的を達成することのできた本発明方法とは、NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍と伸線加工を含む工程の後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金と反応させることによってNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuとの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いる点に要旨を有するものである。

【0012】

本発明方法においては、NbまたはNb基合金からなる拡散緩和層の厚みは、伸線加工した後の段階で0.1〜50μm程度であることが好ましい。また、本発明において実施する焼鈍温度は400℃以上650℃未満が好ましい。また本発明方法において、熱処理(拡散熱処理)するに際して、一旦750℃以上に加熱した後、650℃以上750℃未満に加熱することが好ましい。

【0013】

一方、本発明に係る複合線材は、NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材であって、前記Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものである点に要旨を有するものである。また、この複合線材は、チューブ法、内部拡散法および粉末法のいずれかの方法に適用できるものである。

【発明の効果】

【0014】

本発明によれば、Nb3Sn超電導線材製造用複合線材の構成を、Sn芯またはSn基合金芯とCuとの間に、NbまたはNb基合金からなるSn拡散緩和層を介在したものとしたので、Sn芯またはSn基合金芯とCuが直接接触することがなく、焼鈍の際に高硬度のSn−Cu化合物を生成させることなく伸線加工することができ、伸線加工途中における異常変形や断線の発生を極力低減でき、その結果として高い臨界電流密度を発揮するNb3Sn超電導線材が実現できた。

【発明を実施するための最良の形態】

【0015】

本発明者らは、上記目的を達成するために様々な角度から検討した。そしてまず、Sn芯またはSn基合金芯とCuとの直接接触を避けるようにし、焼鈍の際に両者が反応しないような構成を採用すれば良いとの着想が得られた。こうした着想に基づいて、その具体的な構成について更に鋭意研究を重ねた結果、焼鈍時の加熱温度においてはSn芯またはSn基合金芯からCuでのSnの拡散を緩和する層として、NbまたはNb合金からなる薄層を設けた複合部材とすれば、上記目的が見事に達成されることを見出し、本発明を完成した。

【0016】

本発明の複合線材では、Sn芯またはSn基合金芯とCuとの直接接触を避けるために、両者の間に、NbまたはNb合金からなるSn拡散緩和層を設けるものであるが、こうした構成の複合線材を用いることによって、焼鈍を行ってもCu−Sn化合物の形成が防止され、加工率を高くして伸線加工できるので、長尺で均一な線材加工が可能となるのである。

【0017】

但し、拡散熱処理の際には、Sn芯中のSnはSn拡散緩和層およびCuを通過してNbまたはNb基合金層と反応してNb3Sn相を効果的に形成する必要があるので、Sn拡散緩和層の厚みは適切な範囲にすることが重要である。こうした観点から、Sn拡散緩和層の厚みは最終的な伸線加工した後の段階(即ち、熱処理直前の段階で)で0.1〜50μm程度であることが好ましい。即ち、最終的な伸線加工した後の段階でのSn拡散緩和層の厚みが0.1μm未満となると、薄過ぎて拡散緩和層が一部破れたり、中間焼鈍時にSiが外部に拡散してしまい、Sn拡散緩和層としての機能を発揮できず、焼鈍の際にCu−Sn化合物が形成されて伸線加工途中で断線が生じることがある。またこの厚みが50μmを超えると、Nb3Sn生成熱処理時(拡散熱処理時)にSnが拡散するのに時間がかかり過ぎることになってしまう。この厚さは、伸線前にその加工率(減面率)を考慮して適切に設定すれば良い。

【0018】

また、Sn拡散緩和層の上記厚みは、焼鈍温度や焼鈍時間によっても適切な範囲が異なるものであるが、1時間程度の焼鈍を行うことを想定すれば、その焼鈍温度は400℃以上650℃未満が適当である。即ち、焼鈍温度が400℃未満となれば、Nbに対する焼鈍効果が得られず、650℃を超えるような焼鈍温度ではSn拡散緩和層を形成してもSnの拡散が促進され、Cu−Sn化合物が形成され易くなる。

【0019】

本発明方法においては、上記のような焼鈍と伸線加工を行い、その後拡散熱処理を行うものであり、この熱処理温度は通常650℃以上750℃未満程度であるが、この熱処理の際にはSnがSn拡散緩和層を通過し易くするために、一旦750℃以上に加熱してSn拡散緩和層がSnと完全に反応する程度の時間(例えば10時間程度)熱処理した後、上記温度範囲で拡散熱処理を所定時間(例えば、1時間程度)することも好ましい熱処理パターンである。

【0020】

本発明方法は、NbまたはNb基合金とCuとからなる複合材(以下、単に「複合材」と呼ぶことがある)中に、Sn芯またはSn基合金芯を配置して構成され、Sn芯またはSn基合金芯とCuとが接触する界面が存在するような複合線材を用いる場合であれば、いずれの方法も適用できる。従って、その対象となる基本的な方法は、チューブ法、内部拡散法および粉末法のいずれかを問わず適用できるものである。

【0021】

例えば、チューブ法においては、Nbチューブ1、Cuパイプ3、4によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図1参照)、Sn芯2とCuパイプ4の間が「Sn芯またはSn基合金芯とCuの間」となる。また、内部拡散法においては、Cu母材5およびNb線6によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図2参照)、Sn芯2と母材5間が「Sn芯またはSn基合金芯とCuの間」となる。更に、粉末法においては、Cu製シース内8と混合粉末9によって複合材が構成され、この複合材中にSn芯2が配置されるものであるが(前記図3参照)、Sn芯2と混合粉末9(混合粉末中のCu粉末)の間が「Sn芯またはSn基合金芯とCuの間」となる。

【0022】

複合線材として、前記図1〜3のいずれの構成を採用するにしても、Sn芯2(またはSn基合金芯)とCuとが本来接触する部分(即ち、Sn芯2の外表面)にSn拡散緩和層としてのNbまたはNb合金層が介在される。例えば、粉末法に適用される場合の複合線材の構成としては、図4に示すように、Cu製シース内8と混合粉末9によって複合材を構成すると共に、その複合材内にSn芯2が配置される構成において、Sn芯2の外表面にSn拡散緩和層10が形成される。

【0023】

尚、Sn芯2の外表面にSn拡散緩和層10を形成するための具体的手段としては、(1)パイプ状に形成したNb製品管状体にSn芯2を挿入する、(2)Nb製シートとSn芯表面に巻き付けて積層する、等の手段を採用することができる。

【0024】

また前記図1〜3では、単芯であるものを示したが、こうした構成の単芯線をCuマトリックス中に複数本配置して多芯材の形で本発明を適用することも勿論可能である(後記実施例参照)。

【0025】

本発明方法を実施するために構成される複合線材において、複合体中のNb基合金としては、NbにTi,Ta,Zr,Hf等の合金元素を含有させたものを使用することができる。また粉末法においては、原料粉末としてこれらの合金元素を含有したSn基合金粉末を使用することができる。一方、本発明で用いるSn基合金芯としては、Snに対して

Ti,Ta,Zr,Hf等の合金元素を含有させたものが挙げられる。

【0026】

以下、本発明を実施例によってより具体的に説明するが、下記実施例は本発明を限定する性質のものではなく、前・後記の趣旨に徴して設計変更することは、いずれも本発明の技術的範囲に含まれるものである。

【実施例】

【0027】

実施例1

外径:65mm、内径:58mmの銅ビレットに、内径:38mmのNb−7.5質量%Ta合金管を挿入し、更にその内部に内径:35mmの銅管を配置し、この銅管の内部に、厚さ:0.1mmのNbシートを10回巻いて管状としたもの(Nb製管状体)を配置した。引き続き、このNb製管状体の中に、外径:31mmのSnロッド(Sn芯2)を挿入し、エレクトロン・ビーム溶接でビレットを封止した。このビレットを静水圧押出装置で押出し加工し、その後対辺が3mmの断面六角形のロッドに加工した。得られた六角材を束ね、再度外径65mmの銅ビレット内に組み込んで多芯線とし、静水圧押出装置で押出し伸線した。

【0028】

この多芯線が線径:10mmになったときに600℃で1時間の焼鈍を行った。その後更に伸線し、線径が4.0mmとなったときにもう一度同じ焼鈍を行った。その後、最終的に線径:0.5mmまで伸線加工し、700℃で200時間のNb3Sn生成熱処理を施して、Nb3Sn超電導線材とした。得られたNb3Sn超電導線材について、外部磁場12T,15T,21Tを印加した状態で臨界電流(Ic)を測定し、線材断面の非銅部の面積でIcを除して臨界電流密度(Jc)の評価を行った。その結果、温度4.2K、での臨界電流密度(Jc)は、夫々2300A/mm2、1500A/mm2、200A/mm2であり、非常に高い臨界電流密度(Jc)が得られていた。

【0029】

比較例1

外径:65mm、内径:58mmの銅ビレットに、内径:38mmのNb−7.5質量%Ta合金管を挿入し、更にその内部に内径:35mmの銅管を配置し、この銅管の内部に、外径:35mmのSnロッド(Sn芯2)を挿入し、エレクトロン・ビーム溶接でビレットを封止した。このビレットを静水圧押出装置で押出し加工し、その後対辺が3mmの断面六角形のロッドに加工した。得られた六角材を束ね、再度外径65mmの銅ビレット内に組み込んで多芯線とし、静水圧押出装置で押出し伸線した。

【0030】

この多芯線が線径:10mmになったときに600℃で1時間の焼鈍を行った。その後伸線を行ったが線径が7mmで断線が発生した。この断線した線材を顕微鏡で調べた結果、Nb−7.5質量%Ta合金管中のCuとSnが反応してCu−Sn化合物が生成しており、これが断線の原因であると認められた。

【図面の簡単な説明】

【0031】

【図1】チューブ法に適用される複合線材を模式的に示した断面図である。

【図2】内部拡散法に適用される複合線材を模式的に示した断面図である。

【図3】粉末法に適用される複合線材を模式的に示した断面図である。

【図4】本発明方法を実施するために構成される複合線材の一例を模式的に示した断面図である。

【符号の説明】

【0032】

1 Nbチューブ

2 Sn芯

3,4 Cuパイプ

5 Cu母材

6 Nb線

8 Cu製シース

9 混合粉末(原料粉末)

10 Sn拡散緩和層

【特許請求の範囲】

【請求項1】

NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍と伸線加工を含む工程の後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金と反応させることによってNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いることを特徴とするNb3Sn超電導線材の製造方法。

【請求項2】

NbまたはNb基合金からなるSn拡散緩和層の厚みは、伸線加工した後の段階で0.1〜50μmである請求項1に記載のNb3Sn超電導線材の製造方法。

【請求項3】

焼鈍温度が400℃以上650℃未満である請求項1または2に記載のNb3Sn超電導線材の製造方法。

【請求項4】

熱処理するに際して、一旦750℃以上に加熱した後、650℃以上750℃未満に加熱する請求項1〜3のいずれかに記載のNb3Sn超電導線材の製造方法。

【請求項5】

NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材であって、前記Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものであることを特徴とするNb3Sn超電導線材製造用複合線材。

【請求項6】

チューブ法、内部拡散法および粉末法のいずれかの方法に適用されるものである請求項5に記載のNb3Sn超電導線材製造用複合線材。

【請求項1】

NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材を、焼鈍と伸線加工を含む工程の後、熱処理することによってSnを拡散させ、複合材中のNbまたはNb基合金と反応させることによってNb3Sn系超電導層を形成するNb3Sn超電導線材の製造方法であって、前記複合線材は、Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものを用いることを特徴とするNb3Sn超電導線材の製造方法。

【請求項2】

NbまたはNb基合金からなるSn拡散緩和層の厚みは、伸線加工した後の段階で0.1〜50μmである請求項1に記載のNb3Sn超電導線材の製造方法。

【請求項3】

焼鈍温度が400℃以上650℃未満である請求項1または2に記載のNb3Sn超電導線材の製造方法。

【請求項4】

熱処理するに際して、一旦750℃以上に加熱した後、650℃以上750℃未満に加熱する請求項1〜3のいずれかに記載のNb3Sn超電導線材の製造方法。

【請求項5】

NbまたはNb基合金とCuとからなる複合材中に、Sn芯またはSn基合金芯を配置して構成される複合線材であって、前記Sn芯またはSn基合金芯とCuの間に、NbまたはNb基合金からなるSn拡散緩和層を介在させたものであることを特徴とするNb3Sn超電導線材製造用複合線材。

【請求項6】

チューブ法、内部拡散法および粉末法のいずれかの方法に適用されるものである請求項5に記載のNb3Sn超電導線材製造用複合線材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−85986(P2006−85986A)

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願番号】特願2004−268663(P2004−268663)

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年3月30日(2006.3.30)

【国際特許分類】

【出願日】平成16年9月15日(2004.9.15)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]