Nb3Sn超電導線材の製造方法

【課題】伸線加工後にも均一な断面形状を維持し、加工による特性低下のないNb3Sn超電導線材の製造方法を提供する。

【解決手段】芯材2の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層5を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、芯材2としてSnまたはSn合金を用い、その芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けてジェリーロール層5を形成する。

【解決手段】芯材2の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層5を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、芯材2としてSnまたはSn合金を用い、その芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けてジェリーロール層5を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高磁場マグネットなどに応用可能な高臨界電流密度を有するNb3Sn超電導線材の製造方法に関する。

【背景技術】

【0002】

Nb3Sn超電導線材の製造方法としては、従来よりブロンズ法が広く用いられている。ブロンズ法は、Cu−Sn合金マトリクス中にNbフィラメントを配置した構造のNb3Sn超電導線材を作製する方法であり、縮径加工、例えば伸線加工後に熱処理を施すことによりCu−Sn合金中のSnがNbフィラメントに拡散し、Nbフィラメントの表面にNb3Snを生成する方法である。しかし、Cu−Sn合金におけるSnの固溶限は16質量%程度が上限であるため、それ以上のNb3Snの生成はできなく、臨界電流値Icにも限界が生じていた。そこで、Snの供給源をCu−Sn合金以外の方法で行い、より多くのSnを供給できるジェリーロール法が開発された(例えば、特許文献1参照)。

【0003】

ジェリーロール法は、図3に示すように、NbまたはNb合金シート36とSnまたはSn合金シート37とを重ね合わせ、これを巻き芯となるNb合金やCuなどからなる芯材32の周りに多数回巻き付けてジェリーロール層33を形成し、その外周にNbあるいはNb合金またはTaなどの拡散バリア層34とCu安定化層35を設けて一次複合線材31を形成した後、これを伸線加工して縮径し、熱処理を行うことにより、NbまたはNb合金シート36とSnまたはSn合金シート37からNb3Snを生成して超電導線材を得る方法である。

【0004】

ジェリーロール法では、SnまたはSn合金シート37あるいはNbまたはNb合金シート36の厚みを調整することでSnの組込量を任意に選択することができ、ブロンズ法に比較して多くのSn供給が可能である。よって、Nb3Snの生成量を増大して超電導線材の臨界電流値Icを向上することが可能である。

【0005】

例えば、従来のブロンズ法では、安定化銅を除く線材断面積で臨界電流値Icを除して得られるnon−Cu Jc(非銅部面積基準臨界電流密度)が20Tの磁場中で100A/mm2程度であるが、これに対しジェリーロール法による超電導線材31では20Tの磁場中で250A/mm2以上の高いnon−Cu Jcが得られている。

【0006】

【特許文献1】特開2006−59757号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ジェリーロール層33としてNb合金シート36とSn合金シート37を重ねて巻いた場合、巻き重ねた状態でのジェリーロール層33はNb合金シート36とSn合金シート37が整然と交互に積層された渦巻き状の構造となっている。

【0008】

しかしながら、これを伸線加工により所定の線径に縮径すると、図4に示すように、次第にジェリーロール層33の積層構造が崩れていき、Nb合金シート36、Sn合金シート37ともに元々のシート形状が大きく変形するか、あるいは細かく分断した状態となってしまう。

【0009】

この状態でNb3Snを生成するための熱処理を行い、超電導線材の断面を観察したところ、ジェリーロール層33の部分には層状構造のNb3Snは生成せず、大きく変形した状態、あるいは不連続に分散した状態のNb3Snしか生成できなかった。

【0010】

超電導線材の臨界電流値Icは、特性の低い部分で超電導線材全長の特性が制限されてしまうので、上記のように不均質な形状のNb3Snの場合には、超電導特性に寄与できない部分が多く存在することになる。よって、多くのNb3Snを生成しても、生成したNb3Snの量ほどの臨界電流密度Jcの向上の効果が得られないという欠点があった。

【0011】

ここで、ジェリーロール層33の作製に使用されているNbの硬さはビッカース硬さで150以上であり、Nb合金ではさらにこれ以上の硬さを示す。これに対し、Sn合金のビッカース硬さは30程度である。このような硬さの異なる、すなわち変形しやすさの異なる材料を隣接して配置し伸線加工した場合に、両者が均等に加工されないことが不均一変形の原因である。

【0012】

また、Nb合金やCuなどからなる芯材32の周りにNb合金シート36とSn合金シート37を巻いて作製した一次複合線材31を伸線加工した場合、あるいは伸線加工した一次複合線材31を用いてさらに多芯線材を作製し、この伸線加工を進めていった場合には、図5に示すように、ジェリーロール層33を巻き付けるのに使用した芯材32の断面積が、一次複合線材31の長手方向に沿って変動する現象(以下、ネッキングと称する)が見られ、伸線加工中に断線する原因となっていた。

【0013】

伸線加工におけるネッキング現象の発生原因の一つは、中心が硬く、その周囲が軟らかい材料で構成したためであることが知られている。従来の超電導線材は、ジェリーロール層33の部分が軟らかいSn合金を含むのに対して、中心の芯材32がそれより硬いNbやCuなどの材料を用いているために、ネッキングが発生しやすい構造であった。

【0014】

そこで、本発明の目的は、縮径加工後にも均一な断面形状を維持し、加工による特性低下のないNb3Sn超電導線材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、前記芯材としてSnまたはSn合金を用い、その芯材の周囲にNbまたはNb合金シートとCuまたはCu合金シートとを重ね合わせて巻き付けて前記ジェリーロール層を形成するNb3Sn超電導線材の製造方法である。

【0016】

請求項2の発明は、前記NbまたはNb合金シートと前記CuまたはCu合金シートの厚みの比率(NbまたはNb合金シートの厚み/CuまたはCu合金シートの厚み)が、1以上4以下である請求項1記載のNb3Sn超電導線材の製造方法である。

【0017】

請求項3の発明は、芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを伸線加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、前記芯材としてSnまたはSn合金を用い、CuまたはCu合金シート上に、NbまたはNb合金シートを所定の長さに切断した短冊シートを所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シートを形成し、その複合シートを前記芯材の周囲に巻き付けて前記ジェリーロール層を形成するNb3Sn超電導線材の製造方法である。

【0018】

請求項4の発明は、前記芯材に前記CuまたはCu合金シートを直接接触させて前記ジェリーロール層を形成する請求項1〜3いずれかに記載のNb3Sn超電導線材の製造方法である。

【0019】

請求項5の発明は、前記芯材の周囲にCuを含む材料からなる層を設けた後、前記ジェリーロール層を形成する請求項1〜4いずれかに記載のNb3Sn超電導線材の製造方法である。

【0020】

請求項6の発明は、前記ジェリーロール層中のNbと前記芯材中のSnとの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下である請求項1〜5いずれかに記載のNb3Sn超電導線材の製造方法である。

【0021】

請求項7の発明は、前記芯材のSn合金に含まれる元素が、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素からなる請求項1〜6いずれかに記載のNb3Sn超電導線材の製造方法である。

【0022】

請求項8の発明は、前記Cu合金シートに含まれる元素が、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素からなる請求項1〜7いずれかに記載のNb3Sn超電導線材の製造方法である。

【0023】

請求項9の発明は、前記Nb合金シートに含まれる元素が、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素からなる請求項1〜8いずれかに記載のNb3Sn超電導線材の製造方法である。

【0024】

請求項10の発明は、前記芯材の周囲に前記ジェリーロール層を形成した後、これを伸線加工して縮径し、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理する請求項1〜9いずれかに記載のNb3Sn超電導線材の製造方法である。

【発明の効果】

【0025】

本発明によれば、芯材として軟らかいSnまたはSn合金を用い、この芯材に硬さの近いNbまたはNb合金シートとCuまたはCu合金シートを重ね合わせて巻き付けてジェリーロール層を形成することによって、縮径加工後にも均一な断面形状を維持でき、層状かつ長手方向に連続的なNb3Snを生成できるため、縮径加工による特性低下を抑制できる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好適な実施の形態を添付図面にしたがって説明する。

【0027】

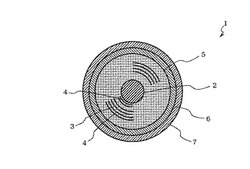

図1は、Nb3Sn超電導線材となる縮径加工前の一次複合線材の横断面図である。

【0028】

一次複合線材1は、SnまたはSn合金からなる芯材2と、その芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けて形成したジェリーロール層5と、そのジェリーロール層5の周囲に形成した拡散バリア層6と、その拡散バリア層6の周囲に形成したCu安定化層7とからなる。

【0029】

拡散バリア層6は、例えば、ジェリーロール層5の周囲にNb−Taシートを巻き付けて形成される。また、Cu安定化層7としては、例えば、銅パイプを用いるとよい。

【0030】

芯材2をSn合金としたとき、そのSn合金に含まれる元素としては、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素を用いるとよい。

【0031】

NbまたはNb合金シート3をNb合金としたとき、そのNb合金に含まれる元素としては、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素を用いるとよい。

【0032】

CuまたはCu合金シート4をCu合金としたとき、そのCu合金に含まれる元素としては、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素を用いるとよい。

【0033】

図1の一次複合線材1を作製する際には、CuまたはCu合金シート4をNbまたはNb合金シート3よりも内側(芯材2側)にして、芯材2とCuまたはCu合金シート4とが直接接触するように巻き付ける。

【0034】

また、両シート3、4を巻き付ける長さ(巻き回数)は、ジェリーロール層5中のNbと芯材2中のSnの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下となるように決定するとよい。これは、生成するNb3SnのNbとSnの原子数比は3:1であり、体積比では約2:1に相当することから、ジェリーロール層5中のNbと芯材2中のSnの体積比率をおおよそこの付近の値とするためである。

【0035】

また、NbまたはNb合金シート3とCuまたはCu合金シート4の厚みの比率(NbまたはNb合金シート3の厚み/CuまたはCu合金シート4の厚み)は、1以上4以下であるとよい。これは、NbまたはNb合金シート3とCuまたはCu合金シート4の厚みの比率が1未満であると、後述する熱処理工程でSnの拡散経路が少なくなりNb3Snの生成が不十分となってしまい、厚みの比率が4を超えるとジェリーロール層5でのNbの割合が減少してしまい、Nb3Snの生成量が少なくなり、高い臨界電流特性が得られないためである。

【0036】

具体的には、NbまたはNb合金シート3の厚みは100μm以上300μm以下、CuまたはCu合金シート4の厚みは75μm以上100μm以下であるとよい。両シート3、4の幅は、芯材2の長さと同じとするとよい。

【0037】

ジェリーロール層5を形成した後、その周囲にNb−Taシートなどを巻き付けて拡散バリア層6を形成し、これをCu安定化層7となる銅パイプなどに挿入すると図1の一次複合線材1が得られる。

【0038】

本実施形態では、芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けてジェリーロール層5を形成したが、NbまたはNb合金シート3とCuまたはCu合金シート4とをあらかじめ圧延加工して一体化して複合シートを形成し、この複合シートを芯材2の周囲に巻き付けてジェリーロール層5を形成してもよい。

【0039】

また、芯材2の周囲にCuを含む材料からなる層を形成した後に、ジェリーロール層5を形成してもよい。Cuを含む材料からなる層は、例えば、芯材2の周囲にあらかじめCuを被覆するか、あるいは芯材2の周囲にあらかじめCuまたはCu合金シート4を所定の長さ巻き付けて形成するとよい。これにより、ジェリーロール層5を形成する工程で芯材2が曲がったり、傷がついたりするのを抑制でき、芯材2の取扱い性を向上させることができる。

【0040】

以上のようにして一次複合線材1を作製した後、この一次複合線材1を伸線加工して縮径する。その後、伸線加工した複数の一次複合線材1を銅パイプなどに挿入して多芯線材とし、この多芯線材をさらに伸線加工して縮径する。

【0041】

このとき、各一次複合線材1のジェリーロール層5を構成する材料として、硬さの近いNbまたはNb合金シート3とCuまたはCu合金シート4を用いているため、NbまたはNb合金シート3とCuまたはCu合金シート4は均等に伸線加工され、一次複合線材1はそのジェリーロール層5が均質な層状構造を維持したまま伸線加工される。

【0042】

さらに、各一次複合線材1の芯材2としてSnまたはSn合金を用いているため、中心(芯材2)の硬さが周囲のジェリーロール層5のNbまたはNb合金シート3とCuまたはCu合金シート4よりも小さくなり、伸線加工の際に芯材2のネッキングが発生しない。

【0043】

多芯線材を伸線加工した後、伸線加工した多芯線材に熱処理を行う。

【0044】

この熱処理により、芯材2のSnがジェリーロール層5のCuと相互拡散し、NbまたはNb合金シート3に移動してNb3Snが生成される。

【0045】

本発明では、Nb3Snを生成するために必要なSnを芯材2から供給しており、芯材2のSnはCuと相互拡散してNbまたはNb合金シート3まで移動する必要がある。よって、芯材2の周囲がNbやTaなどの材料で囲まれているとSnとCuの相互拡散が起こりにくくなるため、芯材2とCuまたはCu合金シート4とを直接接触させる構造にする。

【0046】

各一次複合線材1のジェリーロール層5はその層状構造を均質に維持しているため、Nb3SnはNbまたはNb合金シート3の部分に層状かつ長手方向に連続的に生成される。

【0047】

熱処理を行う際には、Snの溶融温度は232℃であるため、50時間未満の時間で焼成温度(650℃以上750℃以下)まで昇温すると、多芯線材の端末から芯材2のSnが溶け出し、特性の低下をもたらしてしまう。よって、CuとSnが十分に拡散するように、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理することが好ましい。

【0048】

以上により、Nb3Sn超電導線材が得られる。

【0049】

このように、本発明では、ジェリーロール層5を構成する材料として、硬さの近いNbまたはNb合金シート3とCuまたはCu合金シート4を用いている。これにより、両者の硬さの差が従来のNb合金とSn合金の場合に比べて小さくなり、ジェリーロール層5の層状構造を均質に維持したまま伸線加工して縮径することが可能となり、NbまたはNb合金シート3の部分にNb3Snを層状かつ長手方向に連続的に生成することができる。

【0050】

さらに、本発明では、芯材2としてSnまたはSn合金を用いているため、中心(芯材2)の硬さが小さく、その周囲のジェリーロール層5がSnよりも硬いNbまたはNb合金シート3とCuまたはCu合金シート4という配置にすることができ、芯材2のネッキングを防止できる。よって、伸線加工中に芯材2が断線することがなく、長尺線材の加工が可能になる。

【0051】

つまり、本発明によれば、伸線加工中にジェリーロール層3の層状構造が崩れたり、芯材2が断線することがなく、層状かつ長手方向に連続的にNb3Snを生成できる。よって、伸線加工による特性低下を抑制でき、高い臨界電流密度Jc(または非銅部面積基準臨界電流密度:non−Cu Jc)を有するNb3Sn超電導線材を得ることができる。

【0052】

また、本発明では、芯材2とジェリーロール層3に用いるCuまたはCu合金シート4とを直接接触させているため、芯材2のSnとCuまたはCu合金シート4のCuとが相互拡散しやすくなり、十分な量のNb3Snを生成できる。

【0053】

次に、本発明の他の実施の形態を説明する。

【0054】

図2に示す一次複合線材21は、ジェリーロール層25を除いて図1の一次複合線材1と基本的に同じ構成である。

【0055】

ジェリーロール層25の周囲には、図1の一次複合線材1と同様に、拡散バリア層6、およびCu安定化層7が順次設けられる。

【0056】

この一次複合線材21を伸線加工して縮径し、さらに伸線加工した複数の一次複合線材21を銅パイプなどに挿入して多芯線材とし、この多芯線材を伸線加工した後に熱処理を行えば、Nb3Sn超電導線材が得られる。

【0057】

ジェリーロール層25は、CuまたはCu合金シート22上に、NbまたはNb合金シートを所定の長さに切断した短冊シート23を所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シート24を形成し、この複合シート24を芯材2の周囲に巻き付けて形成される。

【0058】

複合シート24は、芯材2に巻き付ける際、内側(芯材2側)から外側へ向かって円周長が除々に大きくなるため、短冊シート23の長さは、芯材2側に配置されるものが短く、より外側に配置されるものが順次長くなるようにするとよい。また、短冊シート23の間隔と短冊シート23の長さとで半円周長となるようにする。

【0059】

これにより、ジェリーロール層25は、複合シート24の各短冊シート23が径方向で略半円弧状となり、また各短冊シート23間(半円弧間)がCuまたはCu合金シート22のみとなり、これが径方向に連続するようになる。

【0060】

一次複合線材21は、ジェリーロール層25のCuまたはCu合金シート22が径方向にも一部接続した構造となるため、熱処理の際に芯材2から供給されるSnを径方向にも拡散させることができ、Snの拡散にかかる時間を短縮できる。よって、熱処理の時間を短縮させることができ、生産性を高めることができる。

【0061】

また、NbまたはNb合金からなる短冊シート23を間隔をおいて配置することで、芯材2の周囲に複合シート24を巻き付けやすくなる。

【実施例】

【0062】

(実施例1)

直径10mmのSn−2質量%Ti製の丸棒を芯材2とし、この周囲にSn合金からなる芯材2とCuシート4を接触させるため、まず厚さ100μmのCuシート4を2周巻き付け、次に厚さ200μmのNb−5質量%Taシート3をCuシート4と重ねて、これを約16周巻き重ねてジェリーロール層5を形成した。さらに、その周りに拡散バリア層6として厚さ200μmのNb−5質量%Taシートを5周巻き、これをCu安定化層7となる内径23mm、外径26mmのCuパイプに入れて、図1の一次複合線材1を作製した。

【0063】

この一次複合線材1に伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0064】

伸線加工中の断線は発生せず、断面の観察からも断面形状の不均一化は認められなかった。作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行い、Nb3Snの生成を行った。

【0065】

熱処理後の試料を温度4.2Kの液体ヘリウム中で12Tの磁場を加えて臨界電流値を測定した。その結果、non−Cu Jcは約3000A/mm2と非常に高い特性を示した。これは、本発明により、伸線加工中のジェリーロール層5の断面形状の不均一化が抑制されたため、超電導電流の流れるNb3Snが連続的に均一に生成した結果と考えられる。

【0066】

(実施例2)

直径10mmのSn−2質量%Ti製の丸棒を芯材2とし、この周囲にNb−5質量%Taシート3とCuシート4をあらかじめ圧延加工して一体化した厚さ300μmの複合シートを約16周巻き重ねてジェリーロール層5を形成した。さらにその周りに拡散バリア層6として厚さ200μmのNb−5質量%Taシートを5周巻き、これをCu安定化層7となる内径23mm、外径26mmの銅パイプに入れて一次複合線材1を作製した。

【0067】

この一次複合線材1に伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0068】

作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行い、温度4.2Kの液体ヘリウム中で12Tの磁場を加えて臨界電流値を測定した。その結果、実施例2においても、約3000A/mm2の高いnon−Cu Jcが得られた。

【0069】

(実施例3)

長さ15mm以上30mm以下に切断したNb合金シート23を、それぞれ数mmの間隔をおいてCuシート22上に重ねて、これを圧延加工して一体化した複合シート24を作製し、直径10mmのSn−2質量%Ti製の丸棒からなる芯材2の周囲に厚さ300μmの複合シート24を約16周巻き重ねてジェリーロール層25を形成した。これにより、Cuシート22が径方向にも一部連続した構造となり、径方向にもSnの拡散が可能となる。

【0070】

さらにその周りに拡散バリア層6として厚さ200μmのNb−5質量%Taを5周巻き、これをCu安定化層7となる内径23mm、外径26mmの銅パイプに入れて、図2の一次複合線材21を作製した。これに伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0071】

作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行った。その結果、実施例3では、150℃以上650℃以下の温度領域を通過する時間として24時間まで時間を短くしても芯材2のSnが線材端末から溶け出さず、熱処理時間の短縮が可能となり、non−Cu Jcも実施例1、2と同等の特性が得られた。

【0072】

(実施例4)

実施例1で用いたSn合金芯材2の代わりに、Sn合金の周囲にあらかじめCuを被覆した芯材を用いて、実施例1と同様にNb3Sn超電導線材を作製した。作製したNb3Sn超電導線材を用い、実施例1と同様にして臨界電流値を測定したところ、実施例1と同程度の高いnon−Cu Jcが得られた。

【0073】

よって、Sn合金の周囲にあらかじめCuを被覆した芯材を用いても高いnon−Cu Jcが得られることが分かった。Cu被覆により、Sn合金だけの芯材2の場合にはSn合金が軟らかいため、曲げたり、傷をつけたりしないように注意を要したが、Sn合金表面をCuで被覆することで、芯材の取扱い性が向上し、ジェリーロール層を形成する工程が容易になった。

【図面の簡単な説明】

【0074】

【図1】本発明の好適な実施形態を示すNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図2】本発明の他の実施形態に係るNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図3】従来のNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図4】図3の一次複合線材に伸線加工を行った際に発生するジェリーロール層の層状構造の分散を説明する図である。

【図5】図3の一次複合線材に伸線加工を行った際に発生する芯材のネッキングを説明する図である。

【符号の説明】

【0075】

1 一次複合線材

2 芯材

3 NbまたはNb合金シート

4 CuまたはCu合金シート

5 ジェリーロール層

6 拡散バリア層

7 Cu安定化層

【技術分野】

【0001】

本発明は、高磁場マグネットなどに応用可能な高臨界電流密度を有するNb3Sn超電導線材の製造方法に関する。

【背景技術】

【0002】

Nb3Sn超電導線材の製造方法としては、従来よりブロンズ法が広く用いられている。ブロンズ法は、Cu−Sn合金マトリクス中にNbフィラメントを配置した構造のNb3Sn超電導線材を作製する方法であり、縮径加工、例えば伸線加工後に熱処理を施すことによりCu−Sn合金中のSnがNbフィラメントに拡散し、Nbフィラメントの表面にNb3Snを生成する方法である。しかし、Cu−Sn合金におけるSnの固溶限は16質量%程度が上限であるため、それ以上のNb3Snの生成はできなく、臨界電流値Icにも限界が生じていた。そこで、Snの供給源をCu−Sn合金以外の方法で行い、より多くのSnを供給できるジェリーロール法が開発された(例えば、特許文献1参照)。

【0003】

ジェリーロール法は、図3に示すように、NbまたはNb合金シート36とSnまたはSn合金シート37とを重ね合わせ、これを巻き芯となるNb合金やCuなどからなる芯材32の周りに多数回巻き付けてジェリーロール層33を形成し、その外周にNbあるいはNb合金またはTaなどの拡散バリア層34とCu安定化層35を設けて一次複合線材31を形成した後、これを伸線加工して縮径し、熱処理を行うことにより、NbまたはNb合金シート36とSnまたはSn合金シート37からNb3Snを生成して超電導線材を得る方法である。

【0004】

ジェリーロール法では、SnまたはSn合金シート37あるいはNbまたはNb合金シート36の厚みを調整することでSnの組込量を任意に選択することができ、ブロンズ法に比較して多くのSn供給が可能である。よって、Nb3Snの生成量を増大して超電導線材の臨界電流値Icを向上することが可能である。

【0005】

例えば、従来のブロンズ法では、安定化銅を除く線材断面積で臨界電流値Icを除して得られるnon−Cu Jc(非銅部面積基準臨界電流密度)が20Tの磁場中で100A/mm2程度であるが、これに対しジェリーロール法による超電導線材31では20Tの磁場中で250A/mm2以上の高いnon−Cu Jcが得られている。

【0006】

【特許文献1】特開2006−59757号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ジェリーロール層33としてNb合金シート36とSn合金シート37を重ねて巻いた場合、巻き重ねた状態でのジェリーロール層33はNb合金シート36とSn合金シート37が整然と交互に積層された渦巻き状の構造となっている。

【0008】

しかしながら、これを伸線加工により所定の線径に縮径すると、図4に示すように、次第にジェリーロール層33の積層構造が崩れていき、Nb合金シート36、Sn合金シート37ともに元々のシート形状が大きく変形するか、あるいは細かく分断した状態となってしまう。

【0009】

この状態でNb3Snを生成するための熱処理を行い、超電導線材の断面を観察したところ、ジェリーロール層33の部分には層状構造のNb3Snは生成せず、大きく変形した状態、あるいは不連続に分散した状態のNb3Snしか生成できなかった。

【0010】

超電導線材の臨界電流値Icは、特性の低い部分で超電導線材全長の特性が制限されてしまうので、上記のように不均質な形状のNb3Snの場合には、超電導特性に寄与できない部分が多く存在することになる。よって、多くのNb3Snを生成しても、生成したNb3Snの量ほどの臨界電流密度Jcの向上の効果が得られないという欠点があった。

【0011】

ここで、ジェリーロール層33の作製に使用されているNbの硬さはビッカース硬さで150以上であり、Nb合金ではさらにこれ以上の硬さを示す。これに対し、Sn合金のビッカース硬さは30程度である。このような硬さの異なる、すなわち変形しやすさの異なる材料を隣接して配置し伸線加工した場合に、両者が均等に加工されないことが不均一変形の原因である。

【0012】

また、Nb合金やCuなどからなる芯材32の周りにNb合金シート36とSn合金シート37を巻いて作製した一次複合線材31を伸線加工した場合、あるいは伸線加工した一次複合線材31を用いてさらに多芯線材を作製し、この伸線加工を進めていった場合には、図5に示すように、ジェリーロール層33を巻き付けるのに使用した芯材32の断面積が、一次複合線材31の長手方向に沿って変動する現象(以下、ネッキングと称する)が見られ、伸線加工中に断線する原因となっていた。

【0013】

伸線加工におけるネッキング現象の発生原因の一つは、中心が硬く、その周囲が軟らかい材料で構成したためであることが知られている。従来の超電導線材は、ジェリーロール層33の部分が軟らかいSn合金を含むのに対して、中心の芯材32がそれより硬いNbやCuなどの材料を用いているために、ネッキングが発生しやすい構造であった。

【0014】

そこで、本発明の目的は、縮径加工後にも均一な断面形状を維持し、加工による特性低下のないNb3Sn超電導線材の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、前記芯材としてSnまたはSn合金を用い、その芯材の周囲にNbまたはNb合金シートとCuまたはCu合金シートとを重ね合わせて巻き付けて前記ジェリーロール層を形成するNb3Sn超電導線材の製造方法である。

【0016】

請求項2の発明は、前記NbまたはNb合金シートと前記CuまたはCu合金シートの厚みの比率(NbまたはNb合金シートの厚み/CuまたはCu合金シートの厚み)が、1以上4以下である請求項1記載のNb3Sn超電導線材の製造方法である。

【0017】

請求項3の発明は、芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを伸線加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、前記芯材としてSnまたはSn合金を用い、CuまたはCu合金シート上に、NbまたはNb合金シートを所定の長さに切断した短冊シートを所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シートを形成し、その複合シートを前記芯材の周囲に巻き付けて前記ジェリーロール層を形成するNb3Sn超電導線材の製造方法である。

【0018】

請求項4の発明は、前記芯材に前記CuまたはCu合金シートを直接接触させて前記ジェリーロール層を形成する請求項1〜3いずれかに記載のNb3Sn超電導線材の製造方法である。

【0019】

請求項5の発明は、前記芯材の周囲にCuを含む材料からなる層を設けた後、前記ジェリーロール層を形成する請求項1〜4いずれかに記載のNb3Sn超電導線材の製造方法である。

【0020】

請求項6の発明は、前記ジェリーロール層中のNbと前記芯材中のSnとの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下である請求項1〜5いずれかに記載のNb3Sn超電導線材の製造方法である。

【0021】

請求項7の発明は、前記芯材のSn合金に含まれる元素が、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素からなる請求項1〜6いずれかに記載のNb3Sn超電導線材の製造方法である。

【0022】

請求項8の発明は、前記Cu合金シートに含まれる元素が、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素からなる請求項1〜7いずれかに記載のNb3Sn超電導線材の製造方法である。

【0023】

請求項9の発明は、前記Nb合金シートに含まれる元素が、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素からなる請求項1〜8いずれかに記載のNb3Sn超電導線材の製造方法である。

【0024】

請求項10の発明は、前記芯材の周囲に前記ジェリーロール層を形成した後、これを伸線加工して縮径し、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理する請求項1〜9いずれかに記載のNb3Sn超電導線材の製造方法である。

【発明の効果】

【0025】

本発明によれば、芯材として軟らかいSnまたはSn合金を用い、この芯材に硬さの近いNbまたはNb合金シートとCuまたはCu合金シートを重ね合わせて巻き付けてジェリーロール層を形成することによって、縮径加工後にも均一な断面形状を維持でき、層状かつ長手方向に連続的なNb3Snを生成できるため、縮径加工による特性低下を抑制できる。

【発明を実施するための最良の形態】

【0026】

以下、本発明の好適な実施の形態を添付図面にしたがって説明する。

【0027】

図1は、Nb3Sn超電導線材となる縮径加工前の一次複合線材の横断面図である。

【0028】

一次複合線材1は、SnまたはSn合金からなる芯材2と、その芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けて形成したジェリーロール層5と、そのジェリーロール層5の周囲に形成した拡散バリア層6と、その拡散バリア層6の周囲に形成したCu安定化層7とからなる。

【0029】

拡散バリア層6は、例えば、ジェリーロール層5の周囲にNb−Taシートを巻き付けて形成される。また、Cu安定化層7としては、例えば、銅パイプを用いるとよい。

【0030】

芯材2をSn合金としたとき、そのSn合金に含まれる元素としては、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素を用いるとよい。

【0031】

NbまたはNb合金シート3をNb合金としたとき、そのNb合金に含まれる元素としては、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素を用いるとよい。

【0032】

CuまたはCu合金シート4をCu合金としたとき、そのCu合金に含まれる元素としては、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素を用いるとよい。

【0033】

図1の一次複合線材1を作製する際には、CuまたはCu合金シート4をNbまたはNb合金シート3よりも内側(芯材2側)にして、芯材2とCuまたはCu合金シート4とが直接接触するように巻き付ける。

【0034】

また、両シート3、4を巻き付ける長さ(巻き回数)は、ジェリーロール層5中のNbと芯材2中のSnの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下となるように決定するとよい。これは、生成するNb3SnのNbとSnの原子数比は3:1であり、体積比では約2:1に相当することから、ジェリーロール層5中のNbと芯材2中のSnの体積比率をおおよそこの付近の値とするためである。

【0035】

また、NbまたはNb合金シート3とCuまたはCu合金シート4の厚みの比率(NbまたはNb合金シート3の厚み/CuまたはCu合金シート4の厚み)は、1以上4以下であるとよい。これは、NbまたはNb合金シート3とCuまたはCu合金シート4の厚みの比率が1未満であると、後述する熱処理工程でSnの拡散経路が少なくなりNb3Snの生成が不十分となってしまい、厚みの比率が4を超えるとジェリーロール層5でのNbの割合が減少してしまい、Nb3Snの生成量が少なくなり、高い臨界電流特性が得られないためである。

【0036】

具体的には、NbまたはNb合金シート3の厚みは100μm以上300μm以下、CuまたはCu合金シート4の厚みは75μm以上100μm以下であるとよい。両シート3、4の幅は、芯材2の長さと同じとするとよい。

【0037】

ジェリーロール層5を形成した後、その周囲にNb−Taシートなどを巻き付けて拡散バリア層6を形成し、これをCu安定化層7となる銅パイプなどに挿入すると図1の一次複合線材1が得られる。

【0038】

本実施形態では、芯材2の周囲にNbまたはNb合金シート3とCuまたはCu合金シート4とを重ね合わせて巻き付けてジェリーロール層5を形成したが、NbまたはNb合金シート3とCuまたはCu合金シート4とをあらかじめ圧延加工して一体化して複合シートを形成し、この複合シートを芯材2の周囲に巻き付けてジェリーロール層5を形成してもよい。

【0039】

また、芯材2の周囲にCuを含む材料からなる層を形成した後に、ジェリーロール層5を形成してもよい。Cuを含む材料からなる層は、例えば、芯材2の周囲にあらかじめCuを被覆するか、あるいは芯材2の周囲にあらかじめCuまたはCu合金シート4を所定の長さ巻き付けて形成するとよい。これにより、ジェリーロール層5を形成する工程で芯材2が曲がったり、傷がついたりするのを抑制でき、芯材2の取扱い性を向上させることができる。

【0040】

以上のようにして一次複合線材1を作製した後、この一次複合線材1を伸線加工して縮径する。その後、伸線加工した複数の一次複合線材1を銅パイプなどに挿入して多芯線材とし、この多芯線材をさらに伸線加工して縮径する。

【0041】

このとき、各一次複合線材1のジェリーロール層5を構成する材料として、硬さの近いNbまたはNb合金シート3とCuまたはCu合金シート4を用いているため、NbまたはNb合金シート3とCuまたはCu合金シート4は均等に伸線加工され、一次複合線材1はそのジェリーロール層5が均質な層状構造を維持したまま伸線加工される。

【0042】

さらに、各一次複合線材1の芯材2としてSnまたはSn合金を用いているため、中心(芯材2)の硬さが周囲のジェリーロール層5のNbまたはNb合金シート3とCuまたはCu合金シート4よりも小さくなり、伸線加工の際に芯材2のネッキングが発生しない。

【0043】

多芯線材を伸線加工した後、伸線加工した多芯線材に熱処理を行う。

【0044】

この熱処理により、芯材2のSnがジェリーロール層5のCuと相互拡散し、NbまたはNb合金シート3に移動してNb3Snが生成される。

【0045】

本発明では、Nb3Snを生成するために必要なSnを芯材2から供給しており、芯材2のSnはCuと相互拡散してNbまたはNb合金シート3まで移動する必要がある。よって、芯材2の周囲がNbやTaなどの材料で囲まれているとSnとCuの相互拡散が起こりにくくなるため、芯材2とCuまたはCu合金シート4とを直接接触させる構造にする。

【0046】

各一次複合線材1のジェリーロール層5はその層状構造を均質に維持しているため、Nb3SnはNbまたはNb合金シート3の部分に層状かつ長手方向に連続的に生成される。

【0047】

熱処理を行う際には、Snの溶融温度は232℃であるため、50時間未満の時間で焼成温度(650℃以上750℃以下)まで昇温すると、多芯線材の端末から芯材2のSnが溶け出し、特性の低下をもたらしてしまう。よって、CuとSnが十分に拡散するように、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理することが好ましい。

【0048】

以上により、Nb3Sn超電導線材が得られる。

【0049】

このように、本発明では、ジェリーロール層5を構成する材料として、硬さの近いNbまたはNb合金シート3とCuまたはCu合金シート4を用いている。これにより、両者の硬さの差が従来のNb合金とSn合金の場合に比べて小さくなり、ジェリーロール層5の層状構造を均質に維持したまま伸線加工して縮径することが可能となり、NbまたはNb合金シート3の部分にNb3Snを層状かつ長手方向に連続的に生成することができる。

【0050】

さらに、本発明では、芯材2としてSnまたはSn合金を用いているため、中心(芯材2)の硬さが小さく、その周囲のジェリーロール層5がSnよりも硬いNbまたはNb合金シート3とCuまたはCu合金シート4という配置にすることができ、芯材2のネッキングを防止できる。よって、伸線加工中に芯材2が断線することがなく、長尺線材の加工が可能になる。

【0051】

つまり、本発明によれば、伸線加工中にジェリーロール層3の層状構造が崩れたり、芯材2が断線することがなく、層状かつ長手方向に連続的にNb3Snを生成できる。よって、伸線加工による特性低下を抑制でき、高い臨界電流密度Jc(または非銅部面積基準臨界電流密度:non−Cu Jc)を有するNb3Sn超電導線材を得ることができる。

【0052】

また、本発明では、芯材2とジェリーロール層3に用いるCuまたはCu合金シート4とを直接接触させているため、芯材2のSnとCuまたはCu合金シート4のCuとが相互拡散しやすくなり、十分な量のNb3Snを生成できる。

【0053】

次に、本発明の他の実施の形態を説明する。

【0054】

図2に示す一次複合線材21は、ジェリーロール層25を除いて図1の一次複合線材1と基本的に同じ構成である。

【0055】

ジェリーロール層25の周囲には、図1の一次複合線材1と同様に、拡散バリア層6、およびCu安定化層7が順次設けられる。

【0056】

この一次複合線材21を伸線加工して縮径し、さらに伸線加工した複数の一次複合線材21を銅パイプなどに挿入して多芯線材とし、この多芯線材を伸線加工した後に熱処理を行えば、Nb3Sn超電導線材が得られる。

【0057】

ジェリーロール層25は、CuまたはCu合金シート22上に、NbまたはNb合金シートを所定の長さに切断した短冊シート23を所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シート24を形成し、この複合シート24を芯材2の周囲に巻き付けて形成される。

【0058】

複合シート24は、芯材2に巻き付ける際、内側(芯材2側)から外側へ向かって円周長が除々に大きくなるため、短冊シート23の長さは、芯材2側に配置されるものが短く、より外側に配置されるものが順次長くなるようにするとよい。また、短冊シート23の間隔と短冊シート23の長さとで半円周長となるようにする。

【0059】

これにより、ジェリーロール層25は、複合シート24の各短冊シート23が径方向で略半円弧状となり、また各短冊シート23間(半円弧間)がCuまたはCu合金シート22のみとなり、これが径方向に連続するようになる。

【0060】

一次複合線材21は、ジェリーロール層25のCuまたはCu合金シート22が径方向にも一部接続した構造となるため、熱処理の際に芯材2から供給されるSnを径方向にも拡散させることができ、Snの拡散にかかる時間を短縮できる。よって、熱処理の時間を短縮させることができ、生産性を高めることができる。

【0061】

また、NbまたはNb合金からなる短冊シート23を間隔をおいて配置することで、芯材2の周囲に複合シート24を巻き付けやすくなる。

【実施例】

【0062】

(実施例1)

直径10mmのSn−2質量%Ti製の丸棒を芯材2とし、この周囲にSn合金からなる芯材2とCuシート4を接触させるため、まず厚さ100μmのCuシート4を2周巻き付け、次に厚さ200μmのNb−5質量%Taシート3をCuシート4と重ねて、これを約16周巻き重ねてジェリーロール層5を形成した。さらに、その周りに拡散バリア層6として厚さ200μmのNb−5質量%Taシートを5周巻き、これをCu安定化層7となる内径23mm、外径26mmのCuパイプに入れて、図1の一次複合線材1を作製した。

【0063】

この一次複合線材1に伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0064】

伸線加工中の断線は発生せず、断面の観察からも断面形状の不均一化は認められなかった。作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行い、Nb3Snの生成を行った。

【0065】

熱処理後の試料を温度4.2Kの液体ヘリウム中で12Tの磁場を加えて臨界電流値を測定した。その結果、non−Cu Jcは約3000A/mm2と非常に高い特性を示した。これは、本発明により、伸線加工中のジェリーロール層5の断面形状の不均一化が抑制されたため、超電導電流の流れるNb3Snが連続的に均一に生成した結果と考えられる。

【0066】

(実施例2)

直径10mmのSn−2質量%Ti製の丸棒を芯材2とし、この周囲にNb−5質量%Taシート3とCuシート4をあらかじめ圧延加工して一体化した厚さ300μmの複合シートを約16周巻き重ねてジェリーロール層5を形成した。さらにその周りに拡散バリア層6として厚さ200μmのNb−5質量%Taシートを5周巻き、これをCu安定化層7となる内径23mm、外径26mmの銅パイプに入れて一次複合線材1を作製した。

【0067】

この一次複合線材1に伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0068】

作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行い、温度4.2Kの液体ヘリウム中で12Tの磁場を加えて臨界電流値を測定した。その結果、実施例2においても、約3000A/mm2の高いnon−Cu Jcが得られた。

【0069】

(実施例3)

長さ15mm以上30mm以下に切断したNb合金シート23を、それぞれ数mmの間隔をおいてCuシート22上に重ねて、これを圧延加工して一体化した複合シート24を作製し、直径10mmのSn−2質量%Ti製の丸棒からなる芯材2の周囲に厚さ300μmの複合シート24を約16周巻き重ねてジェリーロール層25を形成した。これにより、Cuシート22が径方向にも一部連続した構造となり、径方向にもSnの拡散が可能となる。

【0070】

さらにその周りに拡散バリア層6として厚さ200μmのNb−5質量%Taを5周巻き、これをCu安定化層7となる内径23mm、外径26mmの銅パイプに入れて、図2の一次複合線材21を作製した。これに伸線加工を施して、対辺間寸法が1.5mmの六角断面形状の線材を作製し、所定の長さに切断し、199本を再度内径24mm、外径28mmのCuパイプ中に組み込んで多芯線材を作製し、さらに伸線加工して直径1mmの多芯線材を作製した。

【0071】

作製した多芯線材の一部を650℃以上750℃以下で100時間以上200時間以下の条件で熱処理を行った。その結果、実施例3では、150℃以上650℃以下の温度領域を通過する時間として24時間まで時間を短くしても芯材2のSnが線材端末から溶け出さず、熱処理時間の短縮が可能となり、non−Cu Jcも実施例1、2と同等の特性が得られた。

【0072】

(実施例4)

実施例1で用いたSn合金芯材2の代わりに、Sn合金の周囲にあらかじめCuを被覆した芯材を用いて、実施例1と同様にNb3Sn超電導線材を作製した。作製したNb3Sn超電導線材を用い、実施例1と同様にして臨界電流値を測定したところ、実施例1と同程度の高いnon−Cu Jcが得られた。

【0073】

よって、Sn合金の周囲にあらかじめCuを被覆した芯材を用いても高いnon−Cu Jcが得られることが分かった。Cu被覆により、Sn合金だけの芯材2の場合にはSn合金が軟らかいため、曲げたり、傷をつけたりしないように注意を要したが、Sn合金表面をCuで被覆することで、芯材の取扱い性が向上し、ジェリーロール層を形成する工程が容易になった。

【図面の簡単な説明】

【0074】

【図1】本発明の好適な実施形態を示すNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図2】本発明の他の実施形態に係るNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図3】従来のNb3Sn超電導線材の製造方法で作製する一次複合線材の横断面図である。

【図4】図3の一次複合線材に伸線加工を行った際に発生するジェリーロール層の層状構造の分散を説明する図である。

【図5】図3の一次複合線材に伸線加工を行った際に発生する芯材のネッキングを説明する図である。

【符号の説明】

【0075】

1 一次複合線材

2 芯材

3 NbまたはNb合金シート

4 CuまたはCu合金シート

5 ジェリーロール層

6 拡散バリア層

7 Cu安定化層

【特許請求の範囲】

【請求項1】

芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、

前記芯材としてSnまたはSn合金を用い、その芯材の周囲にNbまたはNb合金シートとCuまたはCu合金シートとを重ね合わせて巻き付けて前記ジェリーロール層を形成することを特徴とするNb3Sn超電導線材の製造方法。

【請求項2】

前記NbまたはNb合金シートと前記CuまたはCu合金シートの厚みの比率(NbまたはNb合金シートの厚み/CuまたはCu合金シートの厚み)が、1以上4以下である請求項1記載のNb3Sn超電導線材の製造方法。

【請求項3】

芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを伸線加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、

前記芯材としてSnまたはSn合金を用い、CuまたはCu合金シート上に、NbまたはNb合金シートを所定の長さに切断した短冊シートを所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シートを形成し、その複合シートを前記芯材の周囲に巻き付けて前記ジェリーロール層を形成することを特徴とするNb3Sn超電導線材の製造方法。

【請求項4】

前記芯材に前記CuまたはCu合金シートを直接接触させて前記ジェリーロール層を形成する請求項1〜3いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項5】

前記芯材の周囲にCuを含む材料からなる層を設けた後、前記ジェリーロール層を形成する請求項1〜4いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項6】

前記ジェリーロール層中のNbと前記芯材中のSnとの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下である請求項1〜5いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項7】

前記芯材のSn合金に含まれる元素が、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素からなる請求項1〜6いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項8】

前記Cu合金シートに含まれる元素が、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素からなる請求項1〜7いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項9】

前記Nb合金シートに含まれる元素が、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素からなる請求項1〜8いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項10】

前記芯材の周囲に前記ジェリーロール層を形成した後、これを伸線加工して縮径し、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理する請求項1〜9いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項1】

芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを縮径加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、

前記芯材としてSnまたはSn合金を用い、その芯材の周囲にNbまたはNb合金シートとCuまたはCu合金シートとを重ね合わせて巻き付けて前記ジェリーロール層を形成することを特徴とするNb3Sn超電導線材の製造方法。

【請求項2】

前記NbまたはNb合金シートと前記CuまたはCu合金シートの厚みの比率(NbまたはNb合金シートの厚み/CuまたはCu合金シートの厚み)が、1以上4以下である請求項1記載のNb3Sn超電導線材の製造方法。

【請求項3】

芯材の周囲に金属シートを巻き付けて、Nb3Snを形成するためのジェリーロール層を形成し、これを伸線加工した後に熱処理してNb3Snを生成するNb3Sn超電導線材の製造方法であって、

前記芯材としてSnまたはSn合金を用い、CuまたはCu合金シート上に、NbまたはNb合金シートを所定の長さに切断した短冊シートを所定の間隔で貼り合わせて、これを圧延加工して一体化した複合シートを形成し、その複合シートを前記芯材の周囲に巻き付けて前記ジェリーロール層を形成することを特徴とするNb3Sn超電導線材の製造方法。

【請求項4】

前記芯材に前記CuまたはCu合金シートを直接接触させて前記ジェリーロール層を形成する請求項1〜3いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項5】

前記芯材の周囲にCuを含む材料からなる層を設けた後、前記ジェリーロール層を形成する請求項1〜4いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項6】

前記ジェリーロール層中のNbと前記芯材中のSnとの体積比率(Nbの体積/Snの体積)が1.5以上2.5以下である請求項1〜5いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項7】

前記芯材のSn合金に含まれる元素が、Ti、Zr、Ta、V、Cuのグループから選択される1種類または2種以上の元素からなる請求項1〜6いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項8】

前記Cu合金シートに含まれる元素が、Sn、Zn、Si、Al、Ni、Fe、Agのグループから選択される1種類または2種以上の元素からなる請求項1〜7いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項9】

前記Nb合金シートに含まれる元素が、Ta、Ti、Zr、Vのグループから選択される1種類または2種以上の元素からなる請求項1〜8いずれかに記載のNb3Sn超電導線材の製造方法。

【請求項10】

前記芯材の周囲に前記ジェリーロール層を形成した後、これを伸線加工して縮径し、150℃以上650℃以下の温度領域を50時間以上150時間以下かけて昇温し、さらに650℃以上750℃以下の温度で100時間以上200時間以下熱処理する請求項1〜9いずれかに記載のNb3Sn超電導線材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−193856(P2009−193856A)

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願番号】特願2008−34562(P2008−34562)

【出願日】平成20年2月15日(2008.2.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成21年8月27日(2009.8.27)

【国際特許分類】

【出願日】平成20年2月15日(2008.2.15)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]