Nb3Sn超電導線材製造用前駆体およびNb3Sn超電導線材

【課題】超電導特性を向上でき、容易に量産でき、強度を高くでき、かつ、軽量化できるNb3Sn超電導線材を得る。

【解決手段】前駆体1(Nb3Sn超電導線材製造用前駆体)は、Nb3Sn超電導線材の製造に用いられる。前駆体1は、純NbまたはNb基合金からなる複数本のNb基フィラメント5がブロンズマトリックス部4(Cu−Sn基合金)中に配置された超電導マトリックス部2と、超電導マトリックス部2の外周に配置された拡散障壁層6と、拡散障壁層6の外周に配置された安定化銅層7と、超電導マトリックス部2内に配置された補強部材8とを備える。補強部材8は、純TiまたはTi基合金からなる。また、補強部材8の外周とブロンズマトリックス部4とが直接接触する。

【解決手段】前駆体1(Nb3Sn超電導線材製造用前駆体)は、Nb3Sn超電導線材の製造に用いられる。前駆体1は、純NbまたはNb基合金からなる複数本のNb基フィラメント5がブロンズマトリックス部4(Cu−Sn基合金)中に配置された超電導マトリックス部2と、超電導マトリックス部2の外周に配置された拡散障壁層6と、拡散障壁層6の外周に配置された安定化銅層7と、超電導マトリックス部2内に配置された補強部材8とを備える。補強部材8は、純TiまたはTi基合金からなる。また、補強部材8の外周とブロンズマトリックス部4とが直接接触する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材の製造に用いられるNb3Sn超電導線材製造用前駆体、および、この前駆体を用いて製造されるNb3Sn超電導線材に関する。

【背景技術】

【0002】

特許文献1に従来のNb3Sn超電導線材が記載されている。この超電導線材は、超電導マグネットのコイルの巻線などとして用いられる。この超電導マグネットは、核磁気共鳴(NMR)分析装置、物性評価装置、電力貯蔵や核融合炉等に用いられる。超電導マグネットの高磁場化や大口径化(高度応用)に伴い、超電導線材に働く電磁力(フープ力)がより大きくなるので、超電導線材の低温での強度向上が求められている。

【0003】

特許文献1〜3には、強度向上を図った超電導線材が記載されている。特許文献1には、アルミナ分散銅で超電導線材を補強した技術が記載されている。特許文献2及び3には、高強度材(後述)で超電導線材を補強した技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平3−55011号公報

【特許文献2】特許第3153539号公報

【特許文献3】特開2003−86032号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの技術には以下の問題がある。

特許文献1には、アルミナ分散銅で超電導線材を補強した技術が記載されている。アルミナ分散銅は、Nb3Sn生成熱処理後に軟化し、強度が低下する。特に、超電導マグネットの高度応用に伴い超電導線材にかかる電磁力が大きくなっているところ、特許文献1に記載の超電導線材では、この大きな電磁力に十分耐えうる強度を得ることができない。

【0006】

特許文献2及び3には高強度材で超電導線材を補強した技術が記載されている。この高強度材として、特許文献2にはTa、特許文献3にはTa、W、Mo、V、Zr、Hfが記載されている。これらの金属は高価であり、安定した入手が困難である(いわゆるレアメタルである)。よって、これらの金属で補強した超電導線材は高価である。

【0007】

また、特許文献2及び3に記載の技術では、補強部材を設けた分、超電導線材の断面に占めるNb3Sn超電導相の割合が減る。よって、超電導特性(臨界磁場、臨界電流密度)が低下する。

【0008】

なお、特許文献3の図2及び図3には、NbまたはNb合金(6)の内部にフィラメント補強材(7)を配置した技術が記載されている。また、特許文献3の図5に記載の補強材(4)はTaである(特許文献3の段落0005参照)。

【0009】

そこで本発明は、超電導特性を向上でき、容易に量産でき、かつ、強度を高くできるNb3Sn超電導線材を製造するためのNb3Sn超電導線材製造用前駆体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、Nb3Sn超電導線材の製造に用いられるNb3Sn超電導線材製造用前駆体である。この前駆体は、純NbまたはNb基合金からなる複数本のNb基フィラメントがCu−Sn基合金中に配置された超電導マトリックス部と、前記超電導マトリックス部の外周に配置された拡散障壁層と、前記拡散障壁層の外周に配置された安定化銅層と、前記超電導マトリックス部内に配置された補強部材と、を備える。前記補強部材は、純TiまたはTi基合金からなる。前記補強部材の外周と前記Cu−Sn基合金とが直接接触する。

【発明の効果】

【0011】

本発明では、超電導特性を向上でき、容易に量産でき、かつ、強度を高くできる。

【図面の簡単な説明】

【0012】

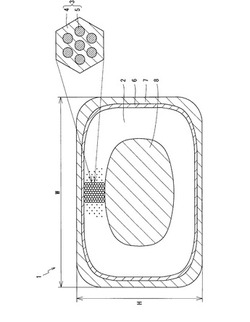

【図1】Nb3Sn超電導線製造用前駆体を軸方向から見た断面図である。

【図2】変形例1の図1相当図である。

【発明を実施するための形態】

【0013】

図1を参照して本発明の実施形態の前駆体1(Nb3Sn超電導線材製造用前駆体)等について説明する。まず、前駆体1を用いて製造される超電導線材(Nb3Sn超電導線材)について説明する。

【0014】

超電導線材(Nb3Sn超電導線材)は、前駆体1に対してNb3Sn生成熱処理を施し、Nb3Sn系超電導相を形成させることで製造される(製法は後述)。この超電導線材の軸直角断面(軸方向に直交する断面、軸方向から見た断面)の構造は、後述する前駆体1の軸直角断面の構造とほぼ同様である。この超電導線材は、例えば、超電導マグネットのコイルの巻線として用いられる。このコイルを励磁させると、超電導線材は、電磁力によりコイル径方向外側にひろがる力(フープ力)を受ける。その結果、超電導線材は、軸方向に引張荷重を受けて歪む。超電導線材は、歪みにより臨界電流が下がる(臨界電流特性が劣化する)。そこで、超電導線材の強度は、この歪みを十分抑制できるように設定される。

【0015】

前駆体1(Nb3Sn超電導線材製造用前駆体)は、ブロンズ法により製造されるNb3Sn超電導線材の製造に用いられる線材である。前駆体1は、Nb3Sn生成熱処理を施す前の段階の前駆体である。詳細は後述するが、前駆体1は、静水圧押出しした二次多芯ビレットを伸線加工した後の段階の前駆体である。

【0016】

この前駆体1の軸直角断面の形状は、前駆体1を用いて製造した超電導線材を巻線としてコイルを形成したときに、デッドスペースを減らせるように形成される。具体的には、前駆体1は、軸直角断面が矩形状(正方形を含む長方形)である。すなわち、前駆体1は平角線材である。前記「矩形状」には、矩形の4つの角が丸いものを含む。矩形の4つの角が直角に近いほど、デッドスペースが少なくなる。ただし、矩形の2つの角(対角を除く)の間に直線部分があることが、前記「矩形状」であることの必要条件とする。さらに詳しくは、前駆体1の軸直角断面の外周が、平行な2本の直線と、この2本の直線に直交する平行な2本の直線と、を備えることが、前記「矩形状」であることの必要条件とする(上記「平行」及び「直交」は、「略平行」及び「略直交」でも良い)。前駆体1の軸直角断面の長辺側長さをW、短辺側長さをHとすると、長辺側長さW/短辺側長さHは、例えば1.2〜2.0である(この範囲外としても良い)。なお、前駆体1の軸直角断面の形状は、円形や楕円形など、矩形状以外の形状としても良い。

【0017】

この前駆体1は、超電導マトリックス部2と、超電導マトリックス部2の径方向外側に配置された拡散障壁層6および安定化銅層7と、超電導マトリックス部2の径方向内側に配置された補強部材8とを備える。

【0018】

超電導マトリックス部2は、複数本のNb基フィラメント5がCu−Sn基合金(ブロンズマトリックス部4)中に配置された構造を備える。超電導マトリックス部2は、例えば、数十本、数百本、または数千本などの複数の多芯部3を並べた構造を備える(図1では複数の多芯部3の一部を図示している)。複数の多芯部3はそれぞれ、ブロンズマトリックス部4と、ブロンズマトリックス部4中に複数本配置されたNb基フィラメント5とを備える。

【0019】

ブロンズマトリックス部4(ブロンズ母材)の軸直角断面の形状は、例えば六角形である(円形等でも良い)。ブロンズマトリックス部4は、Cu−Sn基合金からなる。Cu−Sn基合金には、補強部材8からのTiの拡散(後述)とは別に、例えば0.3〜0.5質量%程度のTiが含まれても良い。Cu−Sn基合金には、補強部材8からのTiの拡散の結果、例えば0.3〜0.5質量%程度のTiが含まれることになっても良い。Cu−Sn基合金にはTi以外の元素が含まれても良い。

【0020】

このブロンズマトリックス部4を形成するCu−Sn基合金中のSnの濃度(以下、単に「Sn濃度」とも言う)が高いほど、臨界電流密度(Jc)が高くなる(前駆体1を用いて製造された超電導線材の臨界電流密度が高くなる)。Sn濃度は、必要な臨界電流密度に応じて適切に設定する。具体的には例えば、Sn濃度は、13.5質量%以上であり、14質量%以上が好ましく、15質量%以上がさらに好ましい。また、Sn濃度は、通常15.6質量%まで高めることができる。さらに、Ti及びZrの少なくともいずれかをCu−Sn基合金に含有させれば、Sn濃度を19質量%まで高めることができる。

このSn濃度についてさらに詳しく説明する。Sn濃度は、通常15.6質量%より大きくできない。これは、Cu−Sn基合金中に15.6質量%を超えてSnを含有させようとすると、Cu−Snの金属間化合物が生成するからである。また、Cu−Snの金属間化合物には、代表的なものとして「δ相」がある。このδ相は硬く延性が乏しいので、前駆体1製造時の加工性(後述する減面加工の加工性)が悪くなる。そこで、Ti及びZrの少なくともいずれかをCu−Sn基合金に含有させる。すると、Cu−Sn基合金中のδ相を消失させることができる。その結果、固溶限界とされる15.6質量%よりも多くのSnを、Cu−Sn基合金に含有させることができる。具体的には、Sn濃度を19質量%まで高めることができる。

【0021】

Nb基フィラメント5は、純NbまたはNb基合金からなる。この純Nbは、微量(例えば0.5質量%未満)の不純物を含んだものでも良い。このNb基合金は、添加元素(例えばTa、Hf、Zr、Ti等)を10質量%〜0.5質量%程度含有する合金である。Nb基フィラメント5は、1つの多芯部3中に例えば7本配置される(6本以下や8本以上でも良い)。なお、図1では、複数のNb基フィラメント5のうち、1つのNb基フィラメント5にのみ符号を付している。Nb基フィラメント5の軸直角断面の形状は、例えば円形である(円形でなくても良い)。

【0022】

このNb基フィラメント5の直径(軸直角断面が円形でない場合は等価直径)を細くすると、臨界電流密度が高くなる。しかし、Nb基フィラメント5の直径を細くすると、n値が低くなる。n値とは、超電導状態から常電導状態への転位の鋭さを示す量である。また、Nb基フィラメント5の(等価)直径D5は、補強部材8(後述)の等価直径D8との比率「D5/D8」が、例えば0.001〜0.015、好ましくは0.003〜0.011となるように設定する。

【0023】

拡散障壁層6は、Nb3Sn生成熱処理の際に超電導マトリックス部2内のSnが外部(安定化銅層7)に拡散することを抑制する層である。拡散障壁層6は、超電導マトリックス部2の外周(径方向外側)、かつ、安定化銅層7の内周(径方向内側)に配置される。拡散障壁層6は、Nb層およびTa層の少なくともいずれかの層を備える。拡散障壁層6の最内周側の層(超電導マトリックス部2と接する部分)は、Ta層であることが好ましい。その理由は、拡散障壁層6の最内周側の層がTa層でなくNb層の場合、拡散障壁層6のNb層と超電導マトリックス部2内のSnとがNb3Sn生成熱処理の際に反応し、拡散障壁層6の近傍にNb3Sn系超電導相(以下、単に「超電導相」とも言う)が形成され、有効フィラメント径が増大して交流損失が大きくなるおそれがあるからである。なお、拡散障壁層6と超電導マトリックス部2とは必ずしも隣接していなくても良く、これらの間に図示しない例えばCu−Sn基合金層などがあっても良い。

【0024】

安定化銅層7は、拡散障壁層6の外周(径方向外側)に配置される。安定化銅層7は、超電導線材が超電導状態から常電導状態になったときに、超電導相に過電流が流れて超電導相が焼損すること防ぐための層である。なお、安定化銅層7の軸直角断面の外周側端部に囲まれた形状が、前駆体1の軸直角断面の形状である。

【0025】

補強部材8は、超電導線材を補強する部材である。補強部材8の軸直角断面の形状は、例えば略楕円形である(円形や矩形などでも良い)。補強部材8は、超電導マトリックス部2内に配置される。すなわち、補強部材8は、超電導マトリックス部2の外周側端部よりも径方向内側に配置され、好ましくは超電導マトリックス部2の内周側端部よりも径方向内側に配置される。補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置される(これ以外の配置は後述)。前記「集中配置」とは、複数箇所に分かれて(例えば分散して)配置されることではなく、一箇所のみに集めて配置されることを意味する。補強部材8が前記「中央に配置される」とは、超電導マトリックス部2の軸直角断面の概ね中央の領域に補強部材8が配置されることを意味する。補強部材8は、超電導マトリックス部2の軸直角断面の中心(図心)に配置されていなくても良い。さらに詳しくは、補強部材8の軸直角断面の外周全体が超電導マトリックス部2よりも内側にあることが前記「中央に配置される」ことの必要条件とする。具体的には例えば、補強部材8の軸直角断面の外周と拡散障壁層6との間に超電導マトリックス部2が存在しない部分がある場合は、前記「中央に配置される」に含まれない。

【0026】

この補強部材8は、純TiまたはTi基合金からなる。この純Tiは、微量(例えば0.5質量%未満)の不純物を含んだものでも良い。また、補強部材8を形成するTi基合金は、添加元素を10質量%〜0.5質量%程度含有する合金である。純TiよりもTi基合金のほうが硬い。よって、補強部材8をTi基合金で形成した場合に比べ、補強部材8を純Tiで形成した場合は、前駆体1製造時の加工性(後述する減面加工の加工性)が良い。また、補強部材8を純Tiで形成した場合に比べ、補強部材8をTi基合金で形成した場合は、補強部材8の(超電導線材の)強度が高くなる。ただし、Ti基合金中の添加元素が10質量%を超えると上記の加工性が悪化するので、添加元素は10質量%以下であることが好ましい。

【0027】

この補強部材8の面積率A(前駆体1全体の軸直角断面に占める補強部材8の面積率A)は、次式で表される。

面積率A=(補強部材8の断面積/前駆体1全体の断面積)×100(%)

面積率Aは、例えば5〜30%である。面積率Aの下限は5%より大きくても良く、例えば8%、10%、15%などでも良い。面積率Aの上限は30%より小さくても良く、例えば20%、25%などでも良い。面積率Aが大きいほど超電導線材の強度は上がる。しかし、面積率Aが大きいほど、前駆体1全体の軸直角断面に占める超電導マトリックス部2(超電導相)の割合は減り、超電導線材の軸直角断面全体当たりの臨界電流密度は下がる。

【0028】

この補強部材8の外周は、超電導マトリックス部2のブロンズマトリックス部4と直接接触する。この補強部材8の配置は、補強部材8内のTi元素がブロンズマトリックス部4内へ拡散できるようにするためのものである。補強部材8の外周の全体が、ブロンズマトリックス部4と直接接触することが好ましい(Tiが拡散しやすいため)。なお、補強部材8の外周の一部のみが、ブロンズマトリックス部4と直接接触しても良い。

【0029】

(製法)

次に、ブロンズ法によるNb3Sn超電導線材の製法の一例を説明する。超電導線材の製法は、一次スタック材(多芯部3に対応)を作製する第1工程と、一次スタック材等を用いて二次多芯ビレット(前駆体1が形成される前の段階のもの)を作製する第2工程と、二次多芯ビレットを加工して前駆体1を形成する第3工程と、前駆体1にNb3Sn生成熱処理を施して超電導線材とする第4工程とを備える。

【0030】

第1工程は、一次スタック材(多芯部3に対応。以下、前駆体1の段階での部材名を単に括弧を付して記載する場合がある)を作製する工程である。一次スタック材(多芯部3)は以下(a)〜(g)のように作製される。(a)Cu−Sn基合金棒(ブロンズマトリックス部4)を用意する。(b)Cu−Sn基合金棒の軸直角断面の中心とその周囲に、穴を7箇所形成する。(c)その穴に純Nb棒(またはNb基合金棒)(Nb基フィラメント5)を挿入する。(d)上記(b)及び(c)を経たCu−Sn基合金棒(多芯部3)の軸方向両端を、溶接によって真空封止する。この真空封止されたものを「一次多芯ビレット」とする。(e)一次多芯ビレットを静水圧押出し法で押出し(減面加工)する。(f)押出しされた押出材を、引抜加工等により伸線加工(減面加工)する。この伸線加工の途中に、複数回の焼鈍を行う。この焼鈍は、Cu−Sn基合金の加工硬化を原因とした断線がおこらない様にするために行う。(g)伸線加工された線材(棒材)を、六角ダイスにより六角断面形状に仕上げる。これにより、一次スタック材(多芯部3)が作製される。

【0031】

第2工程は、一次スタック材等を用いて二次多芯ビレットを作製する工程である。二次多芯ビレットは次の(h)〜(m)のように作製される。(h)純Ti棒(またはTi基合金棒)(補強部材8)を用意する。(i)純Ti等棒(補強部材8)の外周に一次スタック材(多芯部3)を複数配置する。(j)上記(i)の際、純Ti等棒(補強部材8)の外周と一次スタック材(多芯部3)とを直接接触させる。(k)複数の一次スタック材(超電導マトリックス部2)の外周に純Nb等のシート(拡散障壁層6)を巻く。(l)これらの部材を一体化させたもの(上記(h)〜(k)を経てできたもの)を、Cu製パイプ(安定化銅層7)に挿入する。(m)上記(l)を経たCu製パイプ(安定化銅層7)の軸方向両端部を溶接によって真空封止する。この真空封止されたものが「二次多芯ビレット」である。なお、上記各工程の順序は様々に変更できる。例えば、Cu製パイプ(安定化銅層7)にシート(拡散障壁層6)を挿入し、その内側に複数の一次スタック材(多芯部3)を配置した後、純Ti等棒(補強部材8)を配置しても良い。

【0032】

第3工程は、二次多芯ビレットを加工して前駆体1を形成する工程である。この工程は次の(n)及び(o)のように行われる。(n)二次多芯ビレットを静水圧押出し法で押出し(減面加工)する。(o)押出しされた押出材を、引抜加工等により伸線加工(減面加工)する。この伸線加工は、線材の軸直角断面が最終的に矩形状となるように行う。また、上記(f)と同様に、伸線加工の途中に複数回の焼鈍を行う。これにより前駆体1が製造される(この段階の製造物が「前駆体1」である)。

【0033】

第4工程は、前駆体1にNb3Sn生成熱処理(拡散熱処理)を施して超電導線材とする工程である。Nb3Sn生成熱処理は、真空中で、例えば650〜720℃で、例えば80〜200時間行う。このNb3Sn生成熱処理により、ブロンズマトリックス部4(Cu−Sn基合金)とNb基フィラメント5との界面にNb3Sn化合物層が生成される。また、このNb3Sn生成熱処理により、補強部材8のTi元素がブロンズマトリックス部4内に拡散される(この拡散は、他の加熱を伴う工程中に生じても良い)。これにより、Nb3Sn超電導線材が製造される。

【0034】

(実験)

上記製法により「実施例の超電導線材」を製造した。また、比較のために「比較例の超電導線材」を製造した。そして、各超電導線材について、0.2%耐力と、臨界電流とを測定した。

【0035】

実施例の超電導線材は次のように製造した。上記製法の(a)の工程で用意したCu−Sn基合金棒(ブロンズマトリックス部4)は、Cu−15wt%Sn、直径150mm、軸方向長さ500mmである。上記(c)の工程で穴に挿入した純Nb棒(Nb基フィラメント5)は、直径17mm、軸方向長さ500mmである。上記(a)〜(g)の工程で作製した一次スタック材(多芯部3)の径(六角断面の外接円の直径)は3mmである。上記(h)の工程で用意した純Ti棒(補強部材8)は、直径60mmである。上記(i)の工程で純Ti棒(補強部材)の外周に配置した一次スタック材(多芯部3)は3000本である。上記(l)の工程で用いたCu製パイプ(安定化銅層7)は、外径150mm、内径120mm、軸方向長さ500mmである。上記(k)の工程で一次スタック材(超電導マトリックス部2)の外周に巻いたシート(拡散障壁層6)の材料は、純Nbである。上記(a)〜(o)の工程により製造された前駆体1の軸直角断面の長辺側長さWは1mmである。前駆体1の軸直角断面全体に占める補強部材8の面積率Aは10%である。この前駆体1にNb3Sn生成熱処理(拡散熱処理)を施して実施例の超電導線材を得た。

【0036】

比較例の超電導線材は、実施例の超電導線材と同一の寸法及び構造である。ただし、補強部材8の材料は、実施例では純Tiだが、比較例では純Taである。

【0037】

0.2%耐力は、液体ヘリウム中(温度4.2K)に超電導線材を浸漬して、この超電導線材の引張試験を行うことで測定した。臨界電流は、液体ヘリウム中(温度4.2K)で、15T(テスラ)の外部磁場の下で四端子法にて測定した。

【0038】

実験結果は次のようになった。比較例の超電導線材の結果を100%としたときの、実施例の超電導線材の結果(比率)を示す。

・線材強度(0.2%耐力@4.2K)

比較例:100%、実施例:105%

・超電導特性(臨界電流@15T)

比較例:100%、実施例:120%

【0039】

(線材強度)比較例よりも実施例の方が0.2%耐力が高かった。これは、低温における機械強度が、TaよりもTiの方が高いためである。なお、実施例では0.2%耐力が250MPaより大きかった。

【0040】

(超電導特性)比較例よりも実施例の方が臨界電流が高かった。これは、補強部材8のTi元素がブロンズマトリックス部4中に拡散し、Ti添加効果(後述)が生じたためである。

【0041】

(効果)

次に、図1に示す前駆体1の効果を説明する。前駆体1は、Nb3Sn超電導線材の製造に用いられる。前駆体1は、純NbまたはNb基合金からなる複数本のNb基フィラメント5がブロンズマトリックス部4(Cu−Sn基合金)中に配置された超電導マトリックス部2と、超電導マトリックス部2の外周に配置された拡散障壁層6と、拡散障壁層6の外周に配置された安定化銅層7と、超電導マトリックス部2内に配置された補強部材8とを備える。

【0042】

(効果1−1)

補強部材8は、純TiまたはTi基合金からなる。また、補強部材8の外周とブロンズマトリックス部4とが直接接触する。よって、Nb3Sn生成熱処理時等に、補強部材8のTi元素がブロンズマトリックス部4内(超電導マトリックス部2内)に拡散される。したがって、前駆体1により製造された超電導線材の超電導特性(上部臨界磁場、及び、高磁場での臨界電流密度)を向上できる。

【0043】

この効果をさらに説明する。前駆体1内に補強部材8を設けると、超電導線材の強度は上がる。一方、前駆体1の軸直角断面に占める超電導マトリックス部2の面積率(超電導相の面積率)は減る。すなわち、Cu−Sn基合金(ブロンズマトリックス部4)とNb基フィラメント5との接触領域が減る。よって、補強部材8を単に設けるだけでは、超電導特性が小さくなってしまう。しかし、本発明では、上記のTi添加効果により、超電導線材の超電導特性を向上できる。すなわち、本発明では、補強部材8を設けたことによる超電導特性の低下を抑制できる。

【0044】

(効果1−2)

補強部材8は、純TiまたはTi基合金からなる。

純TiまたはTi基合金は、補強部材8として従来用いられていた高強度材(Ta、W、Mo、V、Zr、Hfなど)に比べ、安定入手が容易であり安価である。よって、前駆体1は容易に量産できる。

純TiまたはTi基合金は、補強部材8として従来用いられていたアルミナ分散銅等に比べ、低温での機械強度特性(低温脆性など)が高い。よって、前駆体1から製造された超電導線材の強度を従来よりも高くできる。

【0045】

(効果2)

補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置される。よって、超電導マトリックス部2内に補強部材8を分散配置させた場合に比べ、補強部材8を容易に配置できる。その結果、前駆体1を容易に製造できる。

【0046】

(効果3)

前駆体1は、軸直角断面が矩形状である。よって、前駆体1を用いて製造された超電導線材をコイルの巻線として用いる場合、軸直角断面が円形状の超電導線材に比べ、超電導線材間のデッドスペースを少なくできる。その結果、このコイルの電流密度を上げることができ、このコイルを用いた超電導マグネットをコンパクト化できる。

【0047】

(効果4)

本発明の超電導線材(Nb3Sn超電導線材)は、前駆体1に対して、Nb3Sn生成熱処理を施してNb3Sn系超電導相を形成させることで製造される。この超電導線材は、上記(効果1)〜(効果3)の効果を奏するものである。

【0048】

(その他の効果1)

ブロンズマトリックス部4を形成するCu−Sn基合金中のSnの濃度(Sn濃度)は、13.5質量%以上である。よって、Sn濃度が13.5質量%未満の場合よりも、臨界電流密度を高くできる。したがって、補強部材8を設けたことによる超電導特性の低下をさらに抑制できる。

【0049】

(その他の効果2)

補強部材8は、純TiまたはTi基合金からなる。純TiまたはTi基合金は、補強部材8として従来用いられていた材料(アルミナ分散銅、上記の高強度材など)に比べ、比強度(引っ張り強さ/密度)が高い。よって、前駆体1から製造された超電導線材を従来よりも軽量化できる。その結果、この超電導線材を用いて製作される超電導マグネットの軽量化や、この超電導マグネットのサポート構造の簡易化ができる。

【0050】

(変形例1)

図2に変形例1の前駆体11を示す。図1に示すように、上記実施形態の前駆体1の補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置された。一方、図2に示すように、超電導マトリックス部2中に補強部材18を分散配置しても良い。以下、この相違点をさらに説明する。

【0051】

前駆体11は、図1に示す前駆体1の補強部材8に変えて、超電導マトリックス部2中に分散配置された補強部材18を備える。例えば、図1に示す前駆体1の複数の多芯部3の一部を、図2に示す補強部材18に置き換えることで、補強部材18が分散配置される。なお、図2では、複数の補強部材18(黒く塗りつぶして示す)のうち一部にのみ符号を付している。

【0052】

(変形例2)

また、図1に示す前駆体1の補強部材8と、図2に示す前駆体11の補強部材18とを組み合わせても良い。すなわち、前駆体1(11)は、超電導マトリックス部2の軸直角断面の中央に集中配置された補強部材8(図1参照)と、超電導マトリックス部2中に分散配置された補強部材18(図2参照)と、の両方を備えても良い。

【符号の説明】

【0053】

1、11 前駆体(Nb3Sn超電導線材製造用前駆体)

2 超電導マトリックス部

4 ブロンズマトリックス部4(Cu−Sn基合金)

5 Nb基フィラメント

6 拡散障壁層

7 安定化銅層

8、18 補強部材

【技術分野】

【0001】

本発明は、Nb3Sn超電導線材の製造に用いられるNb3Sn超電導線材製造用前駆体、および、この前駆体を用いて製造されるNb3Sn超電導線材に関する。

【背景技術】

【0002】

特許文献1に従来のNb3Sn超電導線材が記載されている。この超電導線材は、超電導マグネットのコイルの巻線などとして用いられる。この超電導マグネットは、核磁気共鳴(NMR)分析装置、物性評価装置、電力貯蔵や核融合炉等に用いられる。超電導マグネットの高磁場化や大口径化(高度応用)に伴い、超電導線材に働く電磁力(フープ力)がより大きくなるので、超電導線材の低温での強度向上が求められている。

【0003】

特許文献1〜3には、強度向上を図った超電導線材が記載されている。特許文献1には、アルミナ分散銅で超電導線材を補強した技術が記載されている。特許文献2及び3には、高強度材(後述)で超電導線材を補強した技術が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公平3−55011号公報

【特許文献2】特許第3153539号公報

【特許文献3】特開2003−86032号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの技術には以下の問題がある。

特許文献1には、アルミナ分散銅で超電導線材を補強した技術が記載されている。アルミナ分散銅は、Nb3Sn生成熱処理後に軟化し、強度が低下する。特に、超電導マグネットの高度応用に伴い超電導線材にかかる電磁力が大きくなっているところ、特許文献1に記載の超電導線材では、この大きな電磁力に十分耐えうる強度を得ることができない。

【0006】

特許文献2及び3には高強度材で超電導線材を補強した技術が記載されている。この高強度材として、特許文献2にはTa、特許文献3にはTa、W、Mo、V、Zr、Hfが記載されている。これらの金属は高価であり、安定した入手が困難である(いわゆるレアメタルである)。よって、これらの金属で補強した超電導線材は高価である。

【0007】

また、特許文献2及び3に記載の技術では、補強部材を設けた分、超電導線材の断面に占めるNb3Sn超電導相の割合が減る。よって、超電導特性(臨界磁場、臨界電流密度)が低下する。

【0008】

なお、特許文献3の図2及び図3には、NbまたはNb合金(6)の内部にフィラメント補強材(7)を配置した技術が記載されている。また、特許文献3の図5に記載の補強材(4)はTaである(特許文献3の段落0005参照)。

【0009】

そこで本発明は、超電導特性を向上でき、容易に量産でき、かつ、強度を高くできるNb3Sn超電導線材を製造するためのNb3Sn超電導線材製造用前駆体を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、Nb3Sn超電導線材の製造に用いられるNb3Sn超電導線材製造用前駆体である。この前駆体は、純NbまたはNb基合金からなる複数本のNb基フィラメントがCu−Sn基合金中に配置された超電導マトリックス部と、前記超電導マトリックス部の外周に配置された拡散障壁層と、前記拡散障壁層の外周に配置された安定化銅層と、前記超電導マトリックス部内に配置された補強部材と、を備える。前記補強部材は、純TiまたはTi基合金からなる。前記補強部材の外周と前記Cu−Sn基合金とが直接接触する。

【発明の効果】

【0011】

本発明では、超電導特性を向上でき、容易に量産でき、かつ、強度を高くできる。

【図面の簡単な説明】

【0012】

【図1】Nb3Sn超電導線製造用前駆体を軸方向から見た断面図である。

【図2】変形例1の図1相当図である。

【発明を実施するための形態】

【0013】

図1を参照して本発明の実施形態の前駆体1(Nb3Sn超電導線材製造用前駆体)等について説明する。まず、前駆体1を用いて製造される超電導線材(Nb3Sn超電導線材)について説明する。

【0014】

超電導線材(Nb3Sn超電導線材)は、前駆体1に対してNb3Sn生成熱処理を施し、Nb3Sn系超電導相を形成させることで製造される(製法は後述)。この超電導線材の軸直角断面(軸方向に直交する断面、軸方向から見た断面)の構造は、後述する前駆体1の軸直角断面の構造とほぼ同様である。この超電導線材は、例えば、超電導マグネットのコイルの巻線として用いられる。このコイルを励磁させると、超電導線材は、電磁力によりコイル径方向外側にひろがる力(フープ力)を受ける。その結果、超電導線材は、軸方向に引張荷重を受けて歪む。超電導線材は、歪みにより臨界電流が下がる(臨界電流特性が劣化する)。そこで、超電導線材の強度は、この歪みを十分抑制できるように設定される。

【0015】

前駆体1(Nb3Sn超電導線材製造用前駆体)は、ブロンズ法により製造されるNb3Sn超電導線材の製造に用いられる線材である。前駆体1は、Nb3Sn生成熱処理を施す前の段階の前駆体である。詳細は後述するが、前駆体1は、静水圧押出しした二次多芯ビレットを伸線加工した後の段階の前駆体である。

【0016】

この前駆体1の軸直角断面の形状は、前駆体1を用いて製造した超電導線材を巻線としてコイルを形成したときに、デッドスペースを減らせるように形成される。具体的には、前駆体1は、軸直角断面が矩形状(正方形を含む長方形)である。すなわち、前駆体1は平角線材である。前記「矩形状」には、矩形の4つの角が丸いものを含む。矩形の4つの角が直角に近いほど、デッドスペースが少なくなる。ただし、矩形の2つの角(対角を除く)の間に直線部分があることが、前記「矩形状」であることの必要条件とする。さらに詳しくは、前駆体1の軸直角断面の外周が、平行な2本の直線と、この2本の直線に直交する平行な2本の直線と、を備えることが、前記「矩形状」であることの必要条件とする(上記「平行」及び「直交」は、「略平行」及び「略直交」でも良い)。前駆体1の軸直角断面の長辺側長さをW、短辺側長さをHとすると、長辺側長さW/短辺側長さHは、例えば1.2〜2.0である(この範囲外としても良い)。なお、前駆体1の軸直角断面の形状は、円形や楕円形など、矩形状以外の形状としても良い。

【0017】

この前駆体1は、超電導マトリックス部2と、超電導マトリックス部2の径方向外側に配置された拡散障壁層6および安定化銅層7と、超電導マトリックス部2の径方向内側に配置された補強部材8とを備える。

【0018】

超電導マトリックス部2は、複数本のNb基フィラメント5がCu−Sn基合金(ブロンズマトリックス部4)中に配置された構造を備える。超電導マトリックス部2は、例えば、数十本、数百本、または数千本などの複数の多芯部3を並べた構造を備える(図1では複数の多芯部3の一部を図示している)。複数の多芯部3はそれぞれ、ブロンズマトリックス部4と、ブロンズマトリックス部4中に複数本配置されたNb基フィラメント5とを備える。

【0019】

ブロンズマトリックス部4(ブロンズ母材)の軸直角断面の形状は、例えば六角形である(円形等でも良い)。ブロンズマトリックス部4は、Cu−Sn基合金からなる。Cu−Sn基合金には、補強部材8からのTiの拡散(後述)とは別に、例えば0.3〜0.5質量%程度のTiが含まれても良い。Cu−Sn基合金には、補強部材8からのTiの拡散の結果、例えば0.3〜0.5質量%程度のTiが含まれることになっても良い。Cu−Sn基合金にはTi以外の元素が含まれても良い。

【0020】

このブロンズマトリックス部4を形成するCu−Sn基合金中のSnの濃度(以下、単に「Sn濃度」とも言う)が高いほど、臨界電流密度(Jc)が高くなる(前駆体1を用いて製造された超電導線材の臨界電流密度が高くなる)。Sn濃度は、必要な臨界電流密度に応じて適切に設定する。具体的には例えば、Sn濃度は、13.5質量%以上であり、14質量%以上が好ましく、15質量%以上がさらに好ましい。また、Sn濃度は、通常15.6質量%まで高めることができる。さらに、Ti及びZrの少なくともいずれかをCu−Sn基合金に含有させれば、Sn濃度を19質量%まで高めることができる。

このSn濃度についてさらに詳しく説明する。Sn濃度は、通常15.6質量%より大きくできない。これは、Cu−Sn基合金中に15.6質量%を超えてSnを含有させようとすると、Cu−Snの金属間化合物が生成するからである。また、Cu−Snの金属間化合物には、代表的なものとして「δ相」がある。このδ相は硬く延性が乏しいので、前駆体1製造時の加工性(後述する減面加工の加工性)が悪くなる。そこで、Ti及びZrの少なくともいずれかをCu−Sn基合金に含有させる。すると、Cu−Sn基合金中のδ相を消失させることができる。その結果、固溶限界とされる15.6質量%よりも多くのSnを、Cu−Sn基合金に含有させることができる。具体的には、Sn濃度を19質量%まで高めることができる。

【0021】

Nb基フィラメント5は、純NbまたはNb基合金からなる。この純Nbは、微量(例えば0.5質量%未満)の不純物を含んだものでも良い。このNb基合金は、添加元素(例えばTa、Hf、Zr、Ti等)を10質量%〜0.5質量%程度含有する合金である。Nb基フィラメント5は、1つの多芯部3中に例えば7本配置される(6本以下や8本以上でも良い)。なお、図1では、複数のNb基フィラメント5のうち、1つのNb基フィラメント5にのみ符号を付している。Nb基フィラメント5の軸直角断面の形状は、例えば円形である(円形でなくても良い)。

【0022】

このNb基フィラメント5の直径(軸直角断面が円形でない場合は等価直径)を細くすると、臨界電流密度が高くなる。しかし、Nb基フィラメント5の直径を細くすると、n値が低くなる。n値とは、超電導状態から常電導状態への転位の鋭さを示す量である。また、Nb基フィラメント5の(等価)直径D5は、補強部材8(後述)の等価直径D8との比率「D5/D8」が、例えば0.001〜0.015、好ましくは0.003〜0.011となるように設定する。

【0023】

拡散障壁層6は、Nb3Sn生成熱処理の際に超電導マトリックス部2内のSnが外部(安定化銅層7)に拡散することを抑制する層である。拡散障壁層6は、超電導マトリックス部2の外周(径方向外側)、かつ、安定化銅層7の内周(径方向内側)に配置される。拡散障壁層6は、Nb層およびTa層の少なくともいずれかの層を備える。拡散障壁層6の最内周側の層(超電導マトリックス部2と接する部分)は、Ta層であることが好ましい。その理由は、拡散障壁層6の最内周側の層がTa層でなくNb層の場合、拡散障壁層6のNb層と超電導マトリックス部2内のSnとがNb3Sn生成熱処理の際に反応し、拡散障壁層6の近傍にNb3Sn系超電導相(以下、単に「超電導相」とも言う)が形成され、有効フィラメント径が増大して交流損失が大きくなるおそれがあるからである。なお、拡散障壁層6と超電導マトリックス部2とは必ずしも隣接していなくても良く、これらの間に図示しない例えばCu−Sn基合金層などがあっても良い。

【0024】

安定化銅層7は、拡散障壁層6の外周(径方向外側)に配置される。安定化銅層7は、超電導線材が超電導状態から常電導状態になったときに、超電導相に過電流が流れて超電導相が焼損すること防ぐための層である。なお、安定化銅層7の軸直角断面の外周側端部に囲まれた形状が、前駆体1の軸直角断面の形状である。

【0025】

補強部材8は、超電導線材を補強する部材である。補強部材8の軸直角断面の形状は、例えば略楕円形である(円形や矩形などでも良い)。補強部材8は、超電導マトリックス部2内に配置される。すなわち、補強部材8は、超電導マトリックス部2の外周側端部よりも径方向内側に配置され、好ましくは超電導マトリックス部2の内周側端部よりも径方向内側に配置される。補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置される(これ以外の配置は後述)。前記「集中配置」とは、複数箇所に分かれて(例えば分散して)配置されることではなく、一箇所のみに集めて配置されることを意味する。補強部材8が前記「中央に配置される」とは、超電導マトリックス部2の軸直角断面の概ね中央の領域に補強部材8が配置されることを意味する。補強部材8は、超電導マトリックス部2の軸直角断面の中心(図心)に配置されていなくても良い。さらに詳しくは、補強部材8の軸直角断面の外周全体が超電導マトリックス部2よりも内側にあることが前記「中央に配置される」ことの必要条件とする。具体的には例えば、補強部材8の軸直角断面の外周と拡散障壁層6との間に超電導マトリックス部2が存在しない部分がある場合は、前記「中央に配置される」に含まれない。

【0026】

この補強部材8は、純TiまたはTi基合金からなる。この純Tiは、微量(例えば0.5質量%未満)の不純物を含んだものでも良い。また、補強部材8を形成するTi基合金は、添加元素を10質量%〜0.5質量%程度含有する合金である。純TiよりもTi基合金のほうが硬い。よって、補強部材8をTi基合金で形成した場合に比べ、補強部材8を純Tiで形成した場合は、前駆体1製造時の加工性(後述する減面加工の加工性)が良い。また、補強部材8を純Tiで形成した場合に比べ、補強部材8をTi基合金で形成した場合は、補強部材8の(超電導線材の)強度が高くなる。ただし、Ti基合金中の添加元素が10質量%を超えると上記の加工性が悪化するので、添加元素は10質量%以下であることが好ましい。

【0027】

この補強部材8の面積率A(前駆体1全体の軸直角断面に占める補強部材8の面積率A)は、次式で表される。

面積率A=(補強部材8の断面積/前駆体1全体の断面積)×100(%)

面積率Aは、例えば5〜30%である。面積率Aの下限は5%より大きくても良く、例えば8%、10%、15%などでも良い。面積率Aの上限は30%より小さくても良く、例えば20%、25%などでも良い。面積率Aが大きいほど超電導線材の強度は上がる。しかし、面積率Aが大きいほど、前駆体1全体の軸直角断面に占める超電導マトリックス部2(超電導相)の割合は減り、超電導線材の軸直角断面全体当たりの臨界電流密度は下がる。

【0028】

この補強部材8の外周は、超電導マトリックス部2のブロンズマトリックス部4と直接接触する。この補強部材8の配置は、補強部材8内のTi元素がブロンズマトリックス部4内へ拡散できるようにするためのものである。補強部材8の外周の全体が、ブロンズマトリックス部4と直接接触することが好ましい(Tiが拡散しやすいため)。なお、補強部材8の外周の一部のみが、ブロンズマトリックス部4と直接接触しても良い。

【0029】

(製法)

次に、ブロンズ法によるNb3Sn超電導線材の製法の一例を説明する。超電導線材の製法は、一次スタック材(多芯部3に対応)を作製する第1工程と、一次スタック材等を用いて二次多芯ビレット(前駆体1が形成される前の段階のもの)を作製する第2工程と、二次多芯ビレットを加工して前駆体1を形成する第3工程と、前駆体1にNb3Sn生成熱処理を施して超電導線材とする第4工程とを備える。

【0030】

第1工程は、一次スタック材(多芯部3に対応。以下、前駆体1の段階での部材名を単に括弧を付して記載する場合がある)を作製する工程である。一次スタック材(多芯部3)は以下(a)〜(g)のように作製される。(a)Cu−Sn基合金棒(ブロンズマトリックス部4)を用意する。(b)Cu−Sn基合金棒の軸直角断面の中心とその周囲に、穴を7箇所形成する。(c)その穴に純Nb棒(またはNb基合金棒)(Nb基フィラメント5)を挿入する。(d)上記(b)及び(c)を経たCu−Sn基合金棒(多芯部3)の軸方向両端を、溶接によって真空封止する。この真空封止されたものを「一次多芯ビレット」とする。(e)一次多芯ビレットを静水圧押出し法で押出し(減面加工)する。(f)押出しされた押出材を、引抜加工等により伸線加工(減面加工)する。この伸線加工の途中に、複数回の焼鈍を行う。この焼鈍は、Cu−Sn基合金の加工硬化を原因とした断線がおこらない様にするために行う。(g)伸線加工された線材(棒材)を、六角ダイスにより六角断面形状に仕上げる。これにより、一次スタック材(多芯部3)が作製される。

【0031】

第2工程は、一次スタック材等を用いて二次多芯ビレットを作製する工程である。二次多芯ビレットは次の(h)〜(m)のように作製される。(h)純Ti棒(またはTi基合金棒)(補強部材8)を用意する。(i)純Ti等棒(補強部材8)の外周に一次スタック材(多芯部3)を複数配置する。(j)上記(i)の際、純Ti等棒(補強部材8)の外周と一次スタック材(多芯部3)とを直接接触させる。(k)複数の一次スタック材(超電導マトリックス部2)の外周に純Nb等のシート(拡散障壁層6)を巻く。(l)これらの部材を一体化させたもの(上記(h)〜(k)を経てできたもの)を、Cu製パイプ(安定化銅層7)に挿入する。(m)上記(l)を経たCu製パイプ(安定化銅層7)の軸方向両端部を溶接によって真空封止する。この真空封止されたものが「二次多芯ビレット」である。なお、上記各工程の順序は様々に変更できる。例えば、Cu製パイプ(安定化銅層7)にシート(拡散障壁層6)を挿入し、その内側に複数の一次スタック材(多芯部3)を配置した後、純Ti等棒(補強部材8)を配置しても良い。

【0032】

第3工程は、二次多芯ビレットを加工して前駆体1を形成する工程である。この工程は次の(n)及び(o)のように行われる。(n)二次多芯ビレットを静水圧押出し法で押出し(減面加工)する。(o)押出しされた押出材を、引抜加工等により伸線加工(減面加工)する。この伸線加工は、線材の軸直角断面が最終的に矩形状となるように行う。また、上記(f)と同様に、伸線加工の途中に複数回の焼鈍を行う。これにより前駆体1が製造される(この段階の製造物が「前駆体1」である)。

【0033】

第4工程は、前駆体1にNb3Sn生成熱処理(拡散熱処理)を施して超電導線材とする工程である。Nb3Sn生成熱処理は、真空中で、例えば650〜720℃で、例えば80〜200時間行う。このNb3Sn生成熱処理により、ブロンズマトリックス部4(Cu−Sn基合金)とNb基フィラメント5との界面にNb3Sn化合物層が生成される。また、このNb3Sn生成熱処理により、補強部材8のTi元素がブロンズマトリックス部4内に拡散される(この拡散は、他の加熱を伴う工程中に生じても良い)。これにより、Nb3Sn超電導線材が製造される。

【0034】

(実験)

上記製法により「実施例の超電導線材」を製造した。また、比較のために「比較例の超電導線材」を製造した。そして、各超電導線材について、0.2%耐力と、臨界電流とを測定した。

【0035】

実施例の超電導線材は次のように製造した。上記製法の(a)の工程で用意したCu−Sn基合金棒(ブロンズマトリックス部4)は、Cu−15wt%Sn、直径150mm、軸方向長さ500mmである。上記(c)の工程で穴に挿入した純Nb棒(Nb基フィラメント5)は、直径17mm、軸方向長さ500mmである。上記(a)〜(g)の工程で作製した一次スタック材(多芯部3)の径(六角断面の外接円の直径)は3mmである。上記(h)の工程で用意した純Ti棒(補強部材8)は、直径60mmである。上記(i)の工程で純Ti棒(補強部材)の外周に配置した一次スタック材(多芯部3)は3000本である。上記(l)の工程で用いたCu製パイプ(安定化銅層7)は、外径150mm、内径120mm、軸方向長さ500mmである。上記(k)の工程で一次スタック材(超電導マトリックス部2)の外周に巻いたシート(拡散障壁層6)の材料は、純Nbである。上記(a)〜(o)の工程により製造された前駆体1の軸直角断面の長辺側長さWは1mmである。前駆体1の軸直角断面全体に占める補強部材8の面積率Aは10%である。この前駆体1にNb3Sn生成熱処理(拡散熱処理)を施して実施例の超電導線材を得た。

【0036】

比較例の超電導線材は、実施例の超電導線材と同一の寸法及び構造である。ただし、補強部材8の材料は、実施例では純Tiだが、比較例では純Taである。

【0037】

0.2%耐力は、液体ヘリウム中(温度4.2K)に超電導線材を浸漬して、この超電導線材の引張試験を行うことで測定した。臨界電流は、液体ヘリウム中(温度4.2K)で、15T(テスラ)の外部磁場の下で四端子法にて測定した。

【0038】

実験結果は次のようになった。比較例の超電導線材の結果を100%としたときの、実施例の超電導線材の結果(比率)を示す。

・線材強度(0.2%耐力@4.2K)

比較例:100%、実施例:105%

・超電導特性(臨界電流@15T)

比較例:100%、実施例:120%

【0039】

(線材強度)比較例よりも実施例の方が0.2%耐力が高かった。これは、低温における機械強度が、TaよりもTiの方が高いためである。なお、実施例では0.2%耐力が250MPaより大きかった。

【0040】

(超電導特性)比較例よりも実施例の方が臨界電流が高かった。これは、補強部材8のTi元素がブロンズマトリックス部4中に拡散し、Ti添加効果(後述)が生じたためである。

【0041】

(効果)

次に、図1に示す前駆体1の効果を説明する。前駆体1は、Nb3Sn超電導線材の製造に用いられる。前駆体1は、純NbまたはNb基合金からなる複数本のNb基フィラメント5がブロンズマトリックス部4(Cu−Sn基合金)中に配置された超電導マトリックス部2と、超電導マトリックス部2の外周に配置された拡散障壁層6と、拡散障壁層6の外周に配置された安定化銅層7と、超電導マトリックス部2内に配置された補強部材8とを備える。

【0042】

(効果1−1)

補強部材8は、純TiまたはTi基合金からなる。また、補強部材8の外周とブロンズマトリックス部4とが直接接触する。よって、Nb3Sn生成熱処理時等に、補強部材8のTi元素がブロンズマトリックス部4内(超電導マトリックス部2内)に拡散される。したがって、前駆体1により製造された超電導線材の超電導特性(上部臨界磁場、及び、高磁場での臨界電流密度)を向上できる。

【0043】

この効果をさらに説明する。前駆体1内に補強部材8を設けると、超電導線材の強度は上がる。一方、前駆体1の軸直角断面に占める超電導マトリックス部2の面積率(超電導相の面積率)は減る。すなわち、Cu−Sn基合金(ブロンズマトリックス部4)とNb基フィラメント5との接触領域が減る。よって、補強部材8を単に設けるだけでは、超電導特性が小さくなってしまう。しかし、本発明では、上記のTi添加効果により、超電導線材の超電導特性を向上できる。すなわち、本発明では、補強部材8を設けたことによる超電導特性の低下を抑制できる。

【0044】

(効果1−2)

補強部材8は、純TiまたはTi基合金からなる。

純TiまたはTi基合金は、補強部材8として従来用いられていた高強度材(Ta、W、Mo、V、Zr、Hfなど)に比べ、安定入手が容易であり安価である。よって、前駆体1は容易に量産できる。

純TiまたはTi基合金は、補強部材8として従来用いられていたアルミナ分散銅等に比べ、低温での機械強度特性(低温脆性など)が高い。よって、前駆体1から製造された超電導線材の強度を従来よりも高くできる。

【0045】

(効果2)

補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置される。よって、超電導マトリックス部2内に補強部材8を分散配置させた場合に比べ、補強部材8を容易に配置できる。その結果、前駆体1を容易に製造できる。

【0046】

(効果3)

前駆体1は、軸直角断面が矩形状である。よって、前駆体1を用いて製造された超電導線材をコイルの巻線として用いる場合、軸直角断面が円形状の超電導線材に比べ、超電導線材間のデッドスペースを少なくできる。その結果、このコイルの電流密度を上げることができ、このコイルを用いた超電導マグネットをコンパクト化できる。

【0047】

(効果4)

本発明の超電導線材(Nb3Sn超電導線材)は、前駆体1に対して、Nb3Sn生成熱処理を施してNb3Sn系超電導相を形成させることで製造される。この超電導線材は、上記(効果1)〜(効果3)の効果を奏するものである。

【0048】

(その他の効果1)

ブロンズマトリックス部4を形成するCu−Sn基合金中のSnの濃度(Sn濃度)は、13.5質量%以上である。よって、Sn濃度が13.5質量%未満の場合よりも、臨界電流密度を高くできる。したがって、補強部材8を設けたことによる超電導特性の低下をさらに抑制できる。

【0049】

(その他の効果2)

補強部材8は、純TiまたはTi基合金からなる。純TiまたはTi基合金は、補強部材8として従来用いられていた材料(アルミナ分散銅、上記の高強度材など)に比べ、比強度(引っ張り強さ/密度)が高い。よって、前駆体1から製造された超電導線材を従来よりも軽量化できる。その結果、この超電導線材を用いて製作される超電導マグネットの軽量化や、この超電導マグネットのサポート構造の簡易化ができる。

【0050】

(変形例1)

図2に変形例1の前駆体11を示す。図1に示すように、上記実施形態の前駆体1の補強部材8は、超電導マトリックス部2の軸直角断面の中央に集中配置された。一方、図2に示すように、超電導マトリックス部2中に補強部材18を分散配置しても良い。以下、この相違点をさらに説明する。

【0051】

前駆体11は、図1に示す前駆体1の補強部材8に変えて、超電導マトリックス部2中に分散配置された補強部材18を備える。例えば、図1に示す前駆体1の複数の多芯部3の一部を、図2に示す補強部材18に置き換えることで、補強部材18が分散配置される。なお、図2では、複数の補強部材18(黒く塗りつぶして示す)のうち一部にのみ符号を付している。

【0052】

(変形例2)

また、図1に示す前駆体1の補強部材8と、図2に示す前駆体11の補強部材18とを組み合わせても良い。すなわち、前駆体1(11)は、超電導マトリックス部2の軸直角断面の中央に集中配置された補強部材8(図1参照)と、超電導マトリックス部2中に分散配置された補強部材18(図2参照)と、の両方を備えても良い。

【符号の説明】

【0053】

1、11 前駆体(Nb3Sn超電導線材製造用前駆体)

2 超電導マトリックス部

4 ブロンズマトリックス部4(Cu−Sn基合金)

5 Nb基フィラメント

6 拡散障壁層

7 安定化銅層

8、18 補強部材

【特許請求の範囲】

【請求項1】

Nb3Sn超電導線材の製造に用いられる前駆体であって、

純NbまたはNb基合金からなる複数本のNb基フィラメントがCu−Sn基合金中に配置された超電導マトリックス部と、

前記超電導マトリックス部の外周に配置された拡散障壁層と、

前記拡散障壁層の外周に配置された安定化銅層と、

前記超電導マトリックス部内に配置された補強部材と、

を備え、

前記補強部材は、純TiまたはTi基合金からなり、

前記補強部材の外周と前記Cu−Sn基合金とが直接接触する、Nb3Sn超電導線材製造用前駆体。

【請求項2】

前記補強部材は、前記超電導マトリックス部の軸直角断面の中央に集中配置される、請求項1に記載のNb3Sn超電導線材製造用前駆体。

【請求項3】

軸直角断面が矩形状である、請求項1または2に記載のNb3Sn超電導線材製造用前駆体。

【請求項4】

請求項1〜3のいずれか1項に記載のNb3Sn超電導線材製造用前駆体に対して、Nb3Sn生成熱処理を施してNb3Sn系超電導相を形成させることで製造される、Nb3Sn超電導線材。

【請求項1】

Nb3Sn超電導線材の製造に用いられる前駆体であって、

純NbまたはNb基合金からなる複数本のNb基フィラメントがCu−Sn基合金中に配置された超電導マトリックス部と、

前記超電導マトリックス部の外周に配置された拡散障壁層と、

前記拡散障壁層の外周に配置された安定化銅層と、

前記超電導マトリックス部内に配置された補強部材と、

を備え、

前記補強部材は、純TiまたはTi基合金からなり、

前記補強部材の外周と前記Cu−Sn基合金とが直接接触する、Nb3Sn超電導線材製造用前駆体。

【請求項2】

前記補強部材は、前記超電導マトリックス部の軸直角断面の中央に集中配置される、請求項1に記載のNb3Sn超電導線材製造用前駆体。

【請求項3】

軸直角断面が矩形状である、請求項1または2に記載のNb3Sn超電導線材製造用前駆体。

【請求項4】

請求項1〜3のいずれか1項に記載のNb3Sn超電導線材製造用前駆体に対して、Nb3Sn生成熱処理を施してNb3Sn系超電導相を形成させることで製造される、Nb3Sn超電導線材。

【図1】

【図2】

【図2】

【公開番号】特開2013−62039(P2013−62039A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−197934(P2011−197934)

【出願日】平成23年9月12日(2011.9.12)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月12日(2011.9.12)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

[ Back to top ]