Nb3Sn超電導線用の微細複合介在物を有する錫基合金

【課題】優れた電流伝導能力を有するNb3Sn超電導体物質を生成するためのドーパントを有し、より微細な複合介在物を含む、Nb3Sn超電導線用の錫基合金およびその製造方法を提供する。

【解決手段】錫を含む金属マトリックスと、微細介在物とからなり、前記微細介在物は、ドーパントととして用いられる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素を含む複合錫基合金。金属マトリックスの融液11の小滴13と介在物微粒子12とをターゲット上15に噴霧して、混合、固化し、ドーパント元素を含有する微細介在物が錫マトリックス中に均一に分散した複合合金。

【解決手段】錫を含む金属マトリックスと、微細介在物とからなり、前記微細介在物は、ドーパントととして用いられる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素を含む複合錫基合金。金属マトリックスの融液11の小滴13と介在物微粒子12とをターゲット上15に噴霧して、混合、固化し、ドーパント元素を含有する微細介在物が錫マトリックス中に均一に分散した複合合金。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、a)錫を含む金属マトリックス物質の金属マトリックスと、b)複合介在物とも呼ばれる複合物質の介在物とからなり、前記複合物質は、ドーパントと呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は元素の組合せと、他の元素、特に錫、銅及び/又はニオブのうち1つ又は複数とを含有する錫基合金を製造する方法に関する。

【0002】

そのような方法は、例えば米国特許第6,548,187号から知られている([特許文献10][11]を参照)。

【0003】

より詳しくは、本発明は、高磁場を発生させることができる磁石コイルを巻くのに使用されるNb3Sn超電導体の製作に関する。そのような磁石は、例えば、核磁気共鳴、粒子加速器及び衝突型加速器、核融合装置、並びに物質の磁気的性質及び電子的性質を研究するのに使用される。

【背景技術】

【0004】

Nb3Sn超電導線は、3つの主要な方法、ブロンズ法、内部錫法又はパウダーインチューブ(PIT)法のうちの1つの態様によって生成される。これらの方法では全て、脆いNb3Sn超電導相が、ニオブと錫が銅の存在下において600〜750℃で適切な期間、本質的に反応することによって形成される。押し出し及び引き抜きのような冶金的な変形方法によって線を製造できるように、ニオブと錫は未反応状態の線内に変形可能な形態で存在する。

【0005】

これらの方法の間の主たる差異は、錫(及び銅)が未反応の、延性のある線内で存在する状態に由来する。

【0006】

ブロンズ法による線では、錫は銅と合金にされ、一方パウダーインチューブ法による線では、NbSn2と錫粉体の混合物が錫源になる。

【0007】

内部錫法によって製作される線では、純錫又は錫合金コアが銅とニオブの組立て部品によって取り囲まれる。どちらの場合でもニオブは錫と直接接触しないが、ロッド方式についての場合のときは多数のニオブフィラメントに対するマトリックスとして銅層がこれらを分離し、チューブ方式の内部錫線の場合には錫コアとニオブチューブの間の連続層として銅層がこれらを分離する。上記に記載した多数のサブエレメントが、銅マトリックスによって取り囲まれて超電導線内に含まれる。

【0008】

Nb3Snにいくらかの化学元素を添加することによりが高磁場での臨界電流密度を高めることはよく知られている([非特許文献1][1])。これらのドーパント元素には、チタン、タンタル、モリブデン、バナジウム、ハフニウム、ジルコニウム、ガリウム、インジウム及びゲルマニウムが存在する。Nb3Snフィラメント内に導入するために、これらは通常、線の構成物質のうちの1つと合金化される。反応熱処理中、これらはその源から、成長するNb3Sn層内に拡散する。これらの源の線構成物質内のこれらのドーパント元素の組成が適確に選ばれると、反応熱処理の終わりに形成されるNb3Sn物質は最適な濃度を有し、それにより線内は臨界電流密度が最大になる。

【0009】

例えば、チタンの具体的な場合では、いくつかの方法が現在使用されており、又は過去に試みられてきた。使用された最初の技術のうちの1つは、ニオブをチタンと少しばかり合金化させ、この合金をフィラメント材料用に使用することであった([特許文献1][2],[特許文献2][3],[特許文献3][4])が、主たる欠点はフィラメント材料のコストが増加することである。ブロンズ法による線に対しては、上方臨界場を高める添加元素が、(Xが前述の元素のうちの1つである場合の、銅−錫−X合金を形成するために)青銅とも合金化された([特許文献1][2],[特許文献4][5],[特許文献5][6])。ニオブフィラメントの表面上の添加元素のフィルム又はシートも提案されてきている([特許文献6][7])が、これによる製造はより繊細で高価である。

【0010】

内部錫線の場合には、(Xが上記で述べた元素のうちの1つである)銅−X合金もまた、ニオブ合金フィラメント/チューブを互いに、及び/又は錫コアから分離する純銅の代わりに使用されてきている([特許文献3][4],[特許文献7][8])。チタンを含有する合金ロッド(通常はニオブ−チタン)を、前駆体物質を形成するためにこれらを押し出す前に、ロッド方式内部錫線については各フィラメントの中央に([特許文献8][9])、あるいはチューブ方式線についてはチューブの壁内に挿入することができる。別法として、ロッド方式線については、チタン含有合金ロッドは、前駆体の製造のためのビレットの組み立て中に、ニオブフィラメントロッドと積み重ねることができる([特許文献9][10])。

【0011】

ドーパント元素のほとんどについて、最も便利な方法のうちの1つは、これらを錫と合金化することである([特許文献2][3],[特許文献3][4],[特許文献10][11])。場合によっては、このことは、これらの元素と合金にされた錫がより硬くなることにより、線を製造するための機械的変形の視点からこれを前駆体物質の残りとより相性を良くする更なる利点を有する。

【0012】

鋳造錫−チタン合金が現在使用されるが、ほとんどの場合これらの鋳型鋳造合金は、サイズが比較的大きな(25〜100μm)固い析出物を有し、錫合金コアの直径がこれらの析出物のサイズと同程度になるとき、線のニオブフィラメント/チューブと干渉する。この干渉は、フィラメント又はチューブの歪み及び切断まで生じさせ([非特許文献2][12])、これが最終のNb3Sn超電導線の電流伝導能力に負の影響を及ぼす。これは、Nb3Snを形成させるための反応熱処理中、線のサブエレメントを取り囲む銅内において錫の漏れを生じさせる場合もあり、このことは線内の電気的及び/又は熱的障害を除去するのに有用であるこの銅の能力に負の影響を及ぼす。

【0013】

鋳造錫基合金を作る工程では、(複数の)ドーパントを含む錫の均一な融液が、(複数の)ドーパントを適切な温度で液体錫に溶解させることによって最初に作られる。続いて、この融液は固体のビレットを形成するために鋳型で鋳造される。錫と(複数の)ドーパント元素の間の特有な平衡の故に、錫が固化する前に、錫と(複数の)ドーピング元素を含む複合析出物が液体の冷却中に形成される。ナガイらは、融液の冷却を加速させ、その結果、より微細な錫−チタン複合析出物を有する錫基合金を得るために、融液を銅鋳型内で鋳造することを提案してきている([特許文献10][11])。しかし、実際的応用のために作られる必要がある、より大量の物質に対する冷却速度は、この手法では厳しく制限される。

【0014】

この状況は、(ドーパントが10原子%以下の)問題の組成において高い液相線温度と低い固相線温度を有する錫−ハフニウム、錫−バナジウム及び錫−ジルコニウムシステムについても同様であり、これにより、小さな析出物サイズを有する合金を作るのが困難になる。

【0015】

元素チタンと元素錫粉体から、錫含有量が2〜12重量%であるチタン基合金を製造することも知られている([特許文献13][16]参照)。

【0016】

速い冷却速度で融液から固体金属を作る1つの方法は、オスプレー法としても知られている溶射成形である。Osprey Metals株式会社(英国)のいくつかの特許([特許文献11][13],[特許文献12][14])によって説明されているような方法では、溶融金属の流れが、高圧ガス噴霧器によって方向を定められた噴流を形成する微細な小滴に分割される。この小滴の噴霧は、後で所望の形状及び寸法に変形させることができる、あるいは機械加工することができる、密度の高い、固体の物体を形成するために、その上に物質が蓄積する移動台又は回転台によって収集される。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】[2] 米国特許第4,385,942号公報、1983年5月31日、K.タチカワ、T.アサノ、及びT.タケウチ、「Nb3Sn超電導体を製造する方法」

【特許文献2】[3] 米国特許第4,767,470号公報、1988年8月30日、K.タチカワ、H.セキネ、及びS.ミヤシタ、「Ti−含有Nb3Sn複合超電導体を製造する方法」

【特許文献3】[4] 米国特許第4,776,899号公報、1988年10月11日、S.ムラセ、H.シライ、E.スズキ、M.イチハラ、Y.カミサダ、N.アオキ、及びT.クマノ「マルチフィラメント超電導体を製作する方法」

【特許文献4】[5] 米国特許第4,341,572号公報、1982年7月27日、K.タチカワ、K.トガノ、及びT.タケウチ、「Nb3Sn超電導体を製造する方法」

【特許文献5】[6] 米国特許第4,419,145号公報、1983年12月6日、K.タチカワ、H.セキネ、K.イトウ及びY.イイジマ、「Nb3Sn超電導体を製造する方法」

【特許文献6】[7] 米国特許第4,665,611号公報、1987年5月19日、N.サダカタ、Y.イケノ、M.スギモト、及びO.コウノ、「超電導電気導体を製作する方法」

【特許文献7】[8] 米国特許第4,435,228号公報、1984年3月6日、K.タチカワ及びY.ヨシダ、「Nb3Sn超電導線を製造する方法」

【特許文献8】[9] 米国特許第6,436,554B2号公報、2002年8月20日、Y.クボ、「ニオブ−錫複合超電導線前駆体及び線を製造する方法」

【特許文献9】[10] 米国特許第6,981,309B2号公報、2006年1月3日、S.ホング、J.パレル、及びM.フィールド、「チタン源ロッドの使用によって(Nb,Ti)3Sn線を製造する方法」

【特許文献10】[11] 米国特許第6,548,187B2号公報、2003年4月15日、T.ナガイ、Y.クボ、K.エガワ、及びO.タグチ、「錫−Ti複合物質を含む錫基合金、及びNb3Sn超電導線の前駆体」

【特許文献11】[13] 英国特許第1,379,261号公報、1975年1月2日、R.G.ブルックス、「金属物品の製造」

【特許文献12】[14] 英国特許第1,472,939号公報、1977年5月11日、R.G.ブルックス、「噴霧される溶融金属から形状化された物品を作る方法」

【特許文献13】[16] 米国特許出願公開第2005/0163646A1号公報、2005年7月28日、Q.リー、B.フー、C.M.チョイ、S.サング、「錫及び/又はチタンの合金から物品を形成する方法」

【非特許文献】

【0018】

【非特許文献1】[1] M.スエナガ、D.O.ウエルチ、R.L.サバテーニ、O.F.カメラール、及びS.オクダ、「ブロンズ法によって製造される「バルク」純及び合金化Nb3Snの超電導臨界温度、臨界磁場、格子パラメータ、及び化学成分」J.Appl.Phys.,vol.59,pp.840−853,1986.

【非特許文献2】[12] E.グレゴリー、B.A.サイトリン、M.トムシック、T.パイオン、M.D.サンプション、E.W.コリングス、E.バルジ、D.R.ディートデリッヒ、R.M.スカンラン、A.A.ポリャンスキー、及びP.J.リー、「高電流密度内部錫Nb3Sn内の交流損失を減少させるための試み」Adv.Cryo.Eng.,vol.50,pp.789−796,2004.

【発明の概要】

【発明が解決しようとする課題】

【0019】

優れた電流伝導能力を有するNb3Sn超電導体物質を生成するためのドーパントを有し、より微細な複合介在物を含む錫基合金を作る方法の導入が本発明の目的である。

【課題を解決するための手段】

【0020】

本発明によればこの目的は、マトリックス微粒子とも呼ばれる金属マトリックス物質の微粒子が、複合微粒子とも呼ばれる複合物質の微粒子と混合され、このマトリックス微粒子とこの複合微粒子がこれらの混合中及び/又は混合後に緻密化されることを特徴とする、初めに導入したような方法によって達成される。

【0021】

本発明によればこのドーパントは、液体マトリックス物質内にこれを溶解させることによってではなく、マトリックス物質の微粒子を複合物質の微粒子と混合させることによって錫基合金内に導入される。本発明の混合工程から結果として、当初の複合微粒子と当初のマトリックス微粒子がそれらの個体性を維持する混合された微粒子の凝集体が得られる。マトリックスと複合微粒子を接触させることによって、混合された微粒子の凝集体内に相界面が構築される。混合及び緻密化中、マトリックス微粒子は通常変形させられるが、少なくとも複合微粒子はそれらの体積又は質量を変化させず、特に、溶解しない。

【0022】

このような方法では、液体マトリックス物質内での複合物質(及び特にドーパント)の溶解性は、得られる錫基合金の品質に影響を及ぼさない。より具体的には、別々に得られるマトリックス微粒子と複合微粒子を混合することによって、混合される微粒子の凝集体内のマトリックス微粒子と複合微粒子のサイズを、独立に選ぶことができる。特に、引き抜き中の導体のフィラメント状構造の歪み又は破断を回避するために、その複合微粒子のサイズを必要なだけ小さく選ぶことができる。

【0023】

マトリックス微粒子と複合微粒子の微粒子的な性質を配慮して、この混合は溶液内で化学的には行われず、マトリックス微粒子と複合微粒子が互いに対して依然として移動している限り機械的に(換言すれば、異なる微粒子の相対的な移動によって)行われる。マトリックス微粒子と複合微粒子の混合中又は混合の後、この混合された微粒子凝集体は、密度の高い錫基合金材料を得るために緻密化される。この緻密化は主として機械的であり、通常、混合された微粒子の凝集体の表面上に力を加えることによる。これらの緻密化中、マトリックス微粒子は、通常機械的な圧力と温度との複合作用の下で互いに焼結する。

【0024】

本発明によれば、混合されるべきマトリックス微粒子又は複合微粒子は、液体又は固体であり得ることに留意されたい。本発明によれば、混合されるべきマトリックス及び/又は複合微粒子が液体の場合は、この液体微粒子は、微粒子の個体性を保持するために凝集体を構築する際に冷却されて固化される。より一般的には、本発明によれば、混合されたマトリックスと複合微粒子の凝集体の温度は、混合された微粒子の凝集体内での複合物質とマトリックス物質の相互拡散を回避するように十分低く維持される。より具体的には、混合された微粒子の凝集体の温度は、特に緻密化中には、錫の融点より下に維持される。

【0025】

本発明の好ましい変形形態

本発明の方法の好ましい変形形態では、マトリックス微粒子と複合微粒子の混合と緻密化は、液体金属マトリックス物質を小滴の方向が定められた噴流でターゲット上に噴霧することによって、また同時に固体複合微粒子の方向が定められた噴流をターゲット上に噴霧することによって、一斉に行われる。この変形形態では、2つの噴流を同じターゲット上に方向を定めることにより、1つの噴流が液体マトリックス微粒子を、そして1つの噴流が固体複合微粒子をターゲットに供給し、この2つの噴流は少なくともターゲット表面のところで重なり、微粒子の混合が実現される。この変形形態によれば、この2つの噴流は同じ源から発することも、空間的に分離された源から発することもできる。「飛行中の」微粒子のこの混合は、微粒子の塊、特に複合微粒子の塊の構築を回避し、したがって結果として、混合された微粒子の凝集体内において非常に均一な複合微粒子の分布になる。ターゲットを叩く微粒子の運動エネルギーは変形エネルギーに変換され、これによって更なる処置なしで、結果として生じる錫基合金の緻密化を良好に行うことができる。溶融マトリックス金属と固体複合微粒子が供給される単一の高圧ガス噴霧器によって金属マトリックス物質と複合微粒子の両方を噴霧することも可能であることに留意されたい。そのような場合は、ただ1つの方向に定められた噴流が存在するように見えるだろう。そのとき混合は、より早い段階で、噴霧が発生した瞬間から開始する。

【0026】

上記の変形形態の好ましい更なる発展では、液体金属マトリックス物質を噴霧するために、この金属マトリックス物質は融解され、600℃を超えない温度まで加熱される。これによって、ターゲット上のマトリックス物質小滴の冷却が簡単になる。ドーパントは複合微粒子内に存在するので、溶解性の理由のためにこのマトリックス物質を過剰に加熱する必要は全くないことに留意されたい。

【0027】

上記変形形態の別の好ましい更なる発展では、このターゲットは回転台である。これは、均一な、円筒形状の錫基合金を得るのに役立つ。

【0028】

このターゲットが冷却されるという上記変形形態の更なる発展も好ましい。これは、堆積した凝集体から熱を取り除き、したがって金属マトリックスの固化しつつある小滴の望ましくない流れ並びに拡散の進行を減少させるのにも役立つ。

【0029】

本発明の方法の特に好ましい変形形態では、固体マトリックス微粒子は最初に固体複合微粒子と混合され、次いで固体マトリックス微粒子と固体複合微粒子の混合物は、錫の融解温度より下の温度で押圧することによって緻密化される。この手順は特に単純であり、溶融金属を取り扱う必要は全くない。結果として得られる錫基合金内の複合微粒子サイズは、固体複合微粒子のサイズによって直接制御される。温度が錫の融解温度より下に維持されるので、複合微粒子の拡散及び特に粒成長は起きない(又は無視できる程度である)。押圧(通常、静水圧プレス形成又は一軸加圧形成)は、(マトリックスと複合微粒子を一緒にし、これらを振動させることによるのが最も好都合である)混合工程と別であり、混合工程から独立している。

【0030】

上記の変形形態の更なる発展では、この緻密化は、10℃と231℃の間の温度、0.1MPaと10GPaの間の圧力で行われる。これらのパラメータの範囲が実際のところ好ましい。

【0031】

本発明の方法の別の特に好ましい変形形態では、このマトリックス微粒子は200μm以下の、特に100μm以下の最大直径を有する。複合微粒子が10μm以下の、特に5μm以下の最大直径を有する変形形態も好ましい。これらのパラメータの範囲において、引き抜きされた線の超電導経路内で非均一性のリスクが特に低い、良質の超電導線を得ることができる。

【0032】

また、本発明の範囲内には錫基合金が存在し、特に前記錫基合金は、上記で説明した本発明の方法によって得られ、a)錫を含む金属マトリックス物質の金属マトリックスと、b)複合介在物とも呼ばれる、複合物質の介在物からなり、前記複合物質は、ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は複数の元素の組合せと、1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含み、前記複合介在物は金属マトリックス内に均一に分布する錫基合金であり、前記錫基合金は、マトリックス微粒子とも呼ばれる、金属マトリックス物質の微粒子と、複合微粒子とも呼ばれる、複合物質の微粒子とを混合し、緻密化することによって得られることを特徴とする。この方式の錫基合金では、液相のマトリックス物質内の複合物質の(特に含まれるドーパントの)溶解性から独立して複合介在物のサイズを選ぶことができる。

【0033】

本発明の錫基合金の特に好ましい実施形態では、この複合介在物は10μm以下の、特に5μm以下の直径を有する。これらのサイズの複合介在物は本発明の錫基合金内で容易に得ることができ、特に引き抜きでの高品質超電導Nb3Sn材料の製造が適切になる。

【0034】

この錫基合金の、チタン、バナジウム、ハフニウム、ジルコニウム、ニオブの群の元素の合計含有量が0.5から10原子%である実施形態が、特に好ましい。この錫基合金の、銅の含有量が0.1から20原子%のである実施形態が、更に好ましい。これらの濃度は結果として、この錫基合金から製造されるNb3Sn超電導線における最高の電流伝導能力になることを示している。

【0035】

この錫基合金の、錫、チタン、バナジウム、ハフニウム、ジルコニウム、銅、ニオブの群に含まれない元素の合計含有量が0から5原子%である実施形態が、更に好ましい。低い不純物及び欠陥密度レベルに起因して、これにより、高電流伝導能力を有するNb3Sn超電導線の製造が可能になる。

【0036】

本発明の範囲内には、特に内部錫拡散法による、Nb3Sn超電導体線の生成のための、上記で説明したような本発明の錫基合金の使用も存在する。得られる超電導線は、マトリックス−ドーパント溶液から析出する複合介在物を有する錫基合金から作られる超電導線と比較すると、優れた品質を有する。

【0037】

本発明の使用の好ましい変形形態では、Nb3Sn超電導体線は、上記に説明されたような本発明の錫基合金の1つ又は複数のロッドに極めて近接する銅マトリックス内の多数のニオブ又はニオブ合金ロッドを含む前駆体から組み立てられる。この錫基合金は、微細な複合介在物分布から利益を受けることができるので、引き抜き中に錫基合金ロッドを伸張させることにより電流伝導能力を悪化させるリスクが低い。

【0038】

Nb3Sn超電導体線がニオブ又はニオブ合金チューブを含む前駆体から組み立てられ、ニオブ又はニオブ合金チューブの内部空間が上記で説明した本発明の錫基合金で少なくとも部分的に充填され、かつ銅の層がニオブ又はニオブ合金を錫基合金から分離する、使用の変形形態が更に好ましい。この場合も、引き抜き中にニオブ(合金)チューブの内部空間を伸張させることによる、電流伝導能力を悪化させるリスクは低い。

【0039】

更なる利点は、説明及び同封される図面から読み取ることができる。上記及び以下で述べる特徴は、個別にあるいは任意の組合せで集合的に、本発明に従って使用することができる。述べられる実施形態は、網羅的列挙として理解すべきものではなく、正しくは、本発明の説明のための例示的な特徴を有するものである。

【0040】

本発明を図面に示す。

【図面の簡単な説明】

【0041】

【図1】本発明の方法による、粉体混合物を緻密化するための、固体のマトリックス微粒子及び固体複合微粒子の粉体混合物で充填された容器を概略的に示す図である。

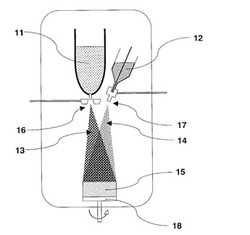

【図2】本発明による、マトリックス物質融液噴流及び固体複合微粒子噴流をターゲットの上に噴霧することによって、本発明の錫基合金を生成するための設備を概略的に示す図である。

【発明を実施するための形態】

【0042】

本発明は、チタン、バナジウム、ジルコニウム又はハフニウムの群のドーパントを含む錫基合金の使用により、Nb3Sn超電導体の製作において課せられる要件を満足させる材料及び工程を提案する。

【0043】

本発明の方法により処理される錫基合金は、形成されるビレット内に均一に分布されるより小さなサイズの複合介在物を有し、鋳型で鋳造されるインゴットの表面における収縮に伴う材料損失を回避することによって、例えば[特許文献10][11]に記載されている工程と比較して、より良好な材料歩留まりを有する。

【0044】

本発明は、(ドーパントとも呼ばれる)チタン、バナジウム、ジルコニウム及びハフニウムの群内の元素の1つ又は元素の組合せと、1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含む微細複合介在物を有する錫又は錫合金の金属マトリックスを備える錫基合金を提供する。この金属マトリックス物質は、通常、錫又は錫含有量が通常50原子%以上の錫含有合金である。更に、総錫基合金内のこの錫含有量は、通常50原子%以上である。総錫基合金内の全てのドーパントの合計の濃度は、通常0.5から10原子%である。

【0045】

この錫基合金内の複合介在物の重量分率は、通常5から20%である。複合介在物の物質(「複合物質」)は、ドーパント(すなわちチタン、バナジウム、ジルコニウム及び/又はハフニウムの合計)の含有量が通常20から80原子%であり、したがって、他の元素、特に錫、銅及び/又はニオブの含有量が通常80から20原子%である。

【0046】

純錫又は少なくとも50原子%錫の錫合金であるこのマトリックス材料は、基本的にドーパントを全く含まない。仮にマトリックス物質内に何らかのドーパントが存在する場合は、これは、ドーパントがマトリックス内に完全に溶解するほど、複合物質内の濃度よりずっと低い濃度である。

【0047】

均一に分布する前記複合物の介在物を有する錫基合金の固体物体を形成するために、錫(又は錫合金)微粒子を、1つ又は複数のドーパント元素及び1つ又はいくつかの他の元素、特に錫、銅及び/又はニオブを含む非常に微細な固体複合微粒子と混合し、緻密化することによって錫基合金を作る方法が提供される。通常、複合物質のこの微粒子は、金属マトリックス物質の微粒子よりずっと微細である(小さい)。この複合物質は、通常10μm以下の、好ましくは5μm以下の最大直径を有する微粒子を伴う粉体として事前に作られる、例えばTi2Sn3、Ti6Sn5、Ti5Sn3、HfSn2、Hf5Sn4、V2Sn3、V3Sn、ZrSn2、Zr5Sn3、CuTi3、CuTi2及び/又はCuZr2であり得る。そのような微細な微粒子を伴う粉体は、これらの金属間化合物が脆い性質であるため容易に作ることができる。この微粒子は、酸化及び/又は凝集を防止するために別の物質の薄い被覆で覆うことができる。

【0048】

本技術革新は、[特許文献10][11]に記載されるように、鋳造合金の状態に対して行われるような錫及び(複数の)ドーパントの均一の融液の固化によるのではなく、個別の微粒子状の構成物質(すなわちマトリックス及び複合介在物)から金属マトリックス複合物質として前記錫基合金を作ることにある。この方法の更なる技術革新として、錫基合金を作る現行の方法では不可能な、例えば銅などの錫以外の他の元素と反応させてドーパントを担持するこの複合物質を形成することができる。本発明の錫基合金を形成するために、この混合されるマトリックス及び複合微粒子を、最新技術の鋳造合金の状態に対する場合のように、一緒に融解する必要はない。この錫マトリックス微粒子は、混合及び緻密化の工程中短時間液体であり得るが、これらが高温度/液体状態である時間は短いので、マトリックスと固体複合微粒子の間に実質的な拡散は全く存在しない。この理由のために、混合は化学的ではなく、純粋に機械的なものである。この混合及び緻密化は、結果として、均一に分布するドーパントを含む複合介在物を有する、密度の高い、緻密な物体になる。チューブ方式Nb3Sn超電導体で粉体を作る方式と似た方式でNb3Sn超電導体の作成に粉体の混合物を使用することができるけれども(例えば[15]参照)、自由に流れる粉体ではなく固体の、延性のある物質を使用する方がずっと便利である。

【0049】

本発明の錫基合金で製作される内部錫方式のNb3Sn電導体に加えられる600〜700℃での反応熱処理中、このドーパントは、複合介在物から(この段階では液体であろう)錫マトリックス内に拡散し、次いで錫と共に、形成されつつあるNb3Snフィラメントに拡散する。

【0050】

本発明の方法で錫基合金を作るためのいくつかの手法が本明細書に記載されるが、同じ目的を達成するための他の方法も予想することができる。全ての場合において、上記で論じた混合のみならず緻密化も、外部圧力を加えることによって、あるいは微粒子の、特にターゲットを叩くマトリックス物質の固化しつつある微粒子の運動量及び重量によって、主として機械的に行われる。

【0051】

錫基合金のより小さなバッチを作るのに好ましい本発明による第1の手法では、粉体冶金の技術が適用される(図1参照)。

【0052】

錫粉体(固体のマトリックス材料微粒子の粉体)は、錫粉体内の複合微粒子の分布を均一にするために、V−ブレンダー、パウダータンブラー、ボールミル又は流動床装置のような従来型の混合装置を使用することによって、好ましくは窒素又はアルゴンの保護気体内で、微細な複合粉体(固体の複合物質微粒子の粉体)と混合される。この粉体混合物1は、次いで側面部分2及び移動可能な押し型3を有する容器内に挿入され、そこで錫(又は錫合金)マトリックスの融点(純錫に対して約232℃)より下の温度で(一軸の又は均等の)機械的な圧力をかけることができる。選ばれた温度での機械的な圧力の保持中に、マトリックスを構成する錫合金微粒子は、機械的に変形してこれらの間の空の空間をなくし、焼結して密度の高い固体物体を形成する。複合介在物はこの工程で変形せず、この緻密化が起きる温度が比較的低いので、実質的な拡散によってマトリックスと反応もしないが、これらはマトリックスに良好に取り囲まれ、マトリックスに良好に結合される。押し出し、スエージ加工及び/又はロッド引き抜きによる更なる機械的な変形が可能であり、これらは、この材料をNb3Sn超電導体の製作のための前駆体サブエレメント内に挿入するために必要な形状/サイズにするために、固体の緻密化された材料に使用されるであろう。これらの追加の変形ステップは、緻密化された物質内に残された可能性のある小さな空洞のサイズも更に減少させることができる。この錫基合金は、緻密化の工程中及び/又はそれに続く変形ステップ中に銅又は別の金属で被覆することができる。

【0053】

ドーパントを含む複合介在物を伴う錫基合金を本発明の方法によってより多く作るためには、工業的製造に容易に拡張可能な単一のステップにおいて、混合と緻密化が行われる工程を使用するのが望ましい。本発明によれば、溶射成形工程を適用することができる。

【0054】

より具体的には、飛行中に金属マトリックス(錫又は錫合金)の液体小滴の噴霧と混合するであろう、微細な微粒子の噴流(流動床)として、固体状態の複合物を含むドーパントを添加することが提案される(図2参照)。

【0055】

我々の発明による錫基合金を作るために、この金属マトリックス物質は最初に融解され、約600℃を越えない温度に加熱される。次いで、マトリックス物質のこの融液11は、方向の定められる噴霧又は噴流13を形成するために、液体融液の流れを小滴に分割するガス噴霧器16内に供給される。この同じガス噴霧器、又は図2に示すように、独立の粉体流動化装置17が、固体複合微粒子の貯蔵部12からの固体複合微粒子の噴流14を保護ガス担体内で形成する。固体複合微粒子のこの噴流14は、その発生中及び/又はその飛行中に金属マトリックス小滴の噴流13と混合させられる。

【0056】

霧化されるべき(すなわち噴霧に分割されるべき)流れ内の液体の流れ、及び複合粉体の流れは、金属マトリックスと複合介在物の正しい割合を与えるように制御される。粉体を流動化させ、これらの流れを制御するためのこの特別な装置17が比較的少量の粉体であまりよく機能しない場合は、複合粉体と金属マトリックス粉体の混合物を供給することができる。

【0057】

この2つの組み合わされた噴流13、14は、ターゲットとして冷却される回転台18に向かって発射される。この冷却は例えば、室温の水の貫流で行うことができる。噴流13内の液体金属マトリックス小滴及び噴流14の複合微粒子がこれらのターゲットを叩くとき、この小滴はターゲット表面に接触して変形し、液体の温度が適確に選ばれていた場合、この工程で複合微粒子を捕捉しながら直ぐに固化する。これらの流れ変形によって、液体小滴は表面における全ての空いている空間を充填し、円筒状ビレットの形状のかなり密度の高い錫基合金15を形成する。

【0058】

錫及びその合金の融点が低い場合、液体マトリックス金属の噴霧を発生させるためにプラズマ溶射又は電気アーク溶射を使用することも可能である。粉体を流動化させるための装置と同じ装置で、又は独立の装置で、溶射成形の場合と同様な方式で複合微粒子の噴流が発生させられ、次いでターゲット上に堆積する前にマトリックス金属小滴の噴流と混合する。実を言うとこれは、液体の流れをガス噴霧するのではない異なる技術によって噴霧が発生させられる、溶射成形の例である。

【0059】

この複合物質の融点がプラズマによって融解されないほど十分に高い場合は、固体の金属マトリックス粉体と複合粉体の混合物を、比較的低出力のプラズマ溶射ガンに供給することができる。複合粉体微粒子の溶融は、これらの粒子がターゲットを叩く前に再固化する場合、許容することができる。プラズマ出力を適確に調整することによって、このガンを出る液体マトリックス金属の小滴と複合微粒子の混合された噴霧は、複合介在物を有する錫基合金のかなり密度の高い堆積として、冷却された回転ターゲット上に累積する。

【0060】

電気アーク溶射を使用することによって、それら自身の間の電気アークによって融解される例えば2本のロッド又は線の形状のマトリックス金属を連続的に供給し、次いで、複合微粒子も運搬し得るガス噴霧器によって噴霧することによって同じ結果を達成することができる。

【0061】

錫基合金を作るための上記の任意の方法の、混合された(複数の)噴流が大きく発散する場合は、これらを、好ましくは銅から作られ冷却された鋳型の内部に向けて導き、この物質を最小量の過剰噴霧損失で内側に堆積させることが可能である。更なる処理のためにそれを形状化するための材料損失もまた最小化される。

【0062】

上記で示した工程のうちの任意のものによって得られるビレットは次いで、ロッド方式の内部錫法で処理されるNb3Sn線のための前駆体サブエレメント内に挿入するのに適切な直径を有するロッドを形成するために、押し出し及び引き抜きのような標準の冶金的な工程を使用して変形させられる。これは、純錫又は錫基合金が平らな形状に組み立てられる技術によって製作される他の前駆体線のためのシート又は箔に圧延することもできる。

【0063】

内部錫Nb3Sn超電導線の製作のために、本発明の錫基合金を使用するための方法を提供することも本発明の目的である。本発明は、Nb3Sn超電導体の製作のための内部錫法の2つの変形形態、すなわちロッド方式及びチューブ方式に等しく適用される。しかし、本発明は、これらの2つの線の方式に限定されず、バー、ロッド、線、シート又は箔であれ錫合金の形状に関わらず、錫又は錫基合金が前駆体線内に組み立てられる、Nb3Sn超電導体を生成する他の方法に適用することができる。全ての場合において、微細複合介在物を有するこの錫基合金は、臨界電流密度の改善の利益を伴って、かつ従来型の鋳型鋳造錫合金に存在する大きな析出物サイズの負の影響なしに、より大きな析出物を有する純錫又は錫基合金の代わりに使用することができる。

【0064】

ロッド方式内部錫Nb3Sn線のための前駆体サブエレメントは、本発明の(複数の)錫合金ロッドが中に挿入される、単一又は複数の中央穴の周りに均一に分布される、多数のニオブ合金フィラメントを銅マトリックス内に有する。ニオブフィラメントを含む前駆体サブエレメントの領域も、ニオブ、タンタル又はバナジウム合金の連続層によって取り囲まれる場合があり、この層は銅の連続層によって取り囲まれている。このニオブ、タンタル又はバナジウム合金層の目的は、錫が外部銅内に拡散するのを防止することである。

【0065】

このサブエレメントは、構成材料を犠牲材料の周りに組立て、これらをより小さな直径に変形させることによって製作することができ、この場合中央の犠牲材料は、本発明の錫合金を挿入するための1つの穴又は複数の穴を形成するために、ドリルで穴をあけることによって又は的確に選択された液体内に溶解させることによって取り除かれる。組み立てられた構成物質は、錫合金のための穴を有するチューブを直接的に形成するために、中央マンドレルの周りで変形させることもできる。

【0066】

構成材料ニオブ及び銅が犠牲コア又は錫合金それ自体に巻きついている、他の変形形態も予想することができる。チューブ内部錫方式Nb3Sn線も、本発明の錫基合金で作ることができる。そのような場合、錫基合金ロッドは、線の前駆体サブエレメントを形成するために内部及び外部表面に銅被覆を有するニオブチューブ内に挿入される。

【0067】

引き抜きによる機械的な変形の後、(複数の)錫合金コアを有するサブエレメントは形状化され、少なくとも銅を含むチューブ内に積み重ねられるように、複数の部分片に切断される。その中に挿入されるサブエレメントを有する前記チューブは、コイルを巻くのに適したサイズまでその直径を減少させるために引き抜きによって変形させられる。600から700℃で的確に選択された期間の反応熱処理によって、本発明の錫基合金内に存在する(複数の)元素でドープされたNb3Sn超電導体が形成される。

【0068】

以下で、本発明の2つの好ましい実施形態を更に詳細に論じる。

【実施例1】

【0069】

液体錫を約450〜500℃の温度まで加熱し、次いで、微細な、均一に分布する複合介在物を有する錫合金の密度の高いインゴットを形成するために、この液体及びTi2Sn3微粒子の噴流を冷却された回転ターゲット上に噴霧することによって、錫基合金が作られる。Ti2Sn3微粒子の最大サイズは、5μm以下である。液体錫及びTi2Sn3粉体の流れは、作られる物質の合計量に対してチタン濃度が5原子%になるように、9.6の重量比に調整される。液体錫とTi2Sn3微粒子の噴流が過剰噴霧(すなわち物質がターゲット上に堆積しないこと)により異なる損失を有する場合は、この比を調整する必要があり得る。

【0070】

この好ましい合金用に選ばれる全体組成、すなわち5原子%チタンにより、反応熱処理が終了するときにNb3Snフィラメント内はほぼ1.5原子%の濃度になり、次に臨界電流密度が最大になる。チタンは銅及びNb3Sn内で極めて速く拡散するので、Nb3Snのためのドーパント元素として最も広く使用されるものの1つである。

【0071】

この噴霧形成されるインゴットは、次いで、ロッド方式内部錫法で処理されるNb3Sn線のための前駆体サブエレメント内に挿入するのに適した直径を有するロッドを形成するために、押し出し及び引き抜きのような標準的な冶金的な工程を使用して変形させられる。

【0072】

この前駆体サブエレメントは、銅から作られる押し出しビレット内で銅コアの周りに銅被覆ニオブ合金フィラメントを組み立てることによって製作される。シート状金属から作られるニオブ合金障壁が、銅被覆のニオブフィラメントを銅ビレットの壁から分離する。このニオブフィラメントは、外部の銅を除き、この組立て部品内の面積の約50%を占有する。この組立て部品を強固にし、直径を減少させるための押し出し及び引き抜きによる機械的な変形の後、結果として得られるバー内に長手方向の穴がドリルであけられる。この穴の直径は、その中に挿入される錫が外部銅を除く面積の約25%(好ましくはこれより多く)を占有するようなものである。この挿入される錫合金は、ニオブフィラメントのどれとも直接接触していない。

【0073】

より小さなサイズへの引き抜きの後、錫合金コアを有するこのサブエレメント材料は、特別な形状の内部を有する銅チューブ内に組み立てられるように、6角形の形状にされ、等しい長さの多数の(例えば127又は217の)部分片に切断される。小さな、微細に分布する複合介在物である故に、このサブエレメントは、錫合金内の錫−チタン複合介在物によって生じる歪みのない、小さなサイズに到達することができる。この銅チューブの寸法は、ニオブ合金障壁の内側の銅を除き、組み立てられた線内で約50%の面積が銅によって占有されるように選ばれる。この組立て部品は、0.5から2mmの範囲の最終直径まで引き抜かれる。チタンでドープされた、高臨界電流密度のNb3Snを形成するために、600から700℃の範囲の温度において適切に選択された熱処理が加えられる。反応したサブエレメント内において、サブエレメントを分離する銅内に錫が拡散するのを防止するために、周辺のところのニオブ合金障壁層は、部分的に未反応のまま残される。

【実施例2】

【0074】

(Ti2Sn3の形態で存在する)全体濃度が5原子%チタンである錫合金のロッドが、好ましい実施例1について記載されたように作られ、これがチューブ方式内部錫Nb3Sn線の製作のために使用される。この錫−チタン合金ロッドは、銅、ニオブ合金及び銅の同軸層の組立て部品内に挿入される。中央の穴のサイズは、その中に挿入される錫−チタン合金がニオブ合金面積の約35%を占有するように選ばれる。錫−チタン合金をニオブ合金から分離するこの銅層の面積は、ニオブチューブの中央において、銅と錫の合計に対して40原子%の銅が存在するようなものである。

【0075】

錫合金の挿入に続いて、この前駆体サブエレメントは引き抜きによってより小さなサイズに減少させられ、特別な形状の内部を有する銅チューブ内に組み立てられるように、6角形の形状にされ、等しい長さの多数の部分片(例えば、127又は217個)に切断される。小さな、微細に分布する複合介在物であるために、このサブエレメントは、錫合金内の錫−チタン複合介在物によって生じる歪みなしに小さなサイズに到達することができる。銅チューブの寸法は、ニオブ合金障壁の内側の銅を除き、組み立てられた線内で約50%の面積が銅によって占有されるように選ばれる。この組立て品は、0.5から2mmの範囲の最終直径まで引き抜きされる。チタンでドープされた、高臨界電流密度のNb3Snを形成するために、600から700℃の範囲の温度において適切に選択された熱処理が加えられる。反応したサブエレメント内において、サブエレメントを分離する銅内に錫が拡散するのを防止するために、周辺のところのニオブ層が未反応で残される。

【0076】

要約すると、本発明は、錫を含むマトリックス物質の液体又は固体の微粒子と、1つ又は複数のドーパント元素を含む複合物質の液体又は固体の微粒子とを別々に用意することによって錫基合金を製造することを提案する。この複合微粒子は、Nb3Sn超電導線の製造に使用される最終の錫基合金内で所望されるようなサイズを有する。この別々に用意されるマトリックスと複合微粒子は、一緒にされ、機械的に混合され、機械的に緻密化される。この緻密化により結果的に、結果として得られる錫基合金の密度は通常理論密度の50%以上になり、緊密に結びついた物体になる。この結果として得られる錫基合金は、(以前は液体だったとしても今は固化した)マトリックスとその構造体内の粒としての複合微粒子を含み、最初は別個の微粒子が他の微粒子との接触領域内で粒子境界及び粒子相界面を示す。この方法は、特に混合微粒子の凝集体内の温度を十分低く維持することによって、混合及び緻密化中の複合微粒子の粒成長なしで行われる。この錫基合金は、適切な熱処理が加えられるとき、複合介在物内に含まれるドーパントが形成されるNb3Sn物質内に拡散することによって、隣接するニオブ物質を含むNb3Snを形成するために使用することができ、これが超電導状態での電流伝導能力を増加させる。

【0077】

「発明を実施するための形態」の項における記述内に引用された特許及び技術的な論文文献を以下に列記する。

【0078】

[15] 米国特許第7,459,031B2号公報、2008年12月2日、T.ミヤザキ、H.カトウ、K.ザイツ、及びK.タチカワ、「粉体プロセスを使用してNb3Sn超電導物質を製造する方法」

【符号の説明】

【0079】

1 粉体混合物

2 側面部分

3 押し型

11 マトリックス材料の融液

12 複合微粒子貯蔵部

13 金属マトリックス小滴の噴流

14 複合微粒子の噴流

15 密度の高い錫基合金

16 ガス噴霧器

17 ガス噴霧器又は独立の粉体流動化装置

18 回転台

【技術分野】

【0001】

本発明は、a)錫を含む金属マトリックス物質の金属マトリックスと、b)複合介在物とも呼ばれる複合物質の介在物とからなり、前記複合物質は、ドーパントと呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は元素の組合せと、他の元素、特に錫、銅及び/又はニオブのうち1つ又は複数とを含有する錫基合金を製造する方法に関する。

【0002】

そのような方法は、例えば米国特許第6,548,187号から知られている([特許文献10][11]を参照)。

【0003】

より詳しくは、本発明は、高磁場を発生させることができる磁石コイルを巻くのに使用されるNb3Sn超電導体の製作に関する。そのような磁石は、例えば、核磁気共鳴、粒子加速器及び衝突型加速器、核融合装置、並びに物質の磁気的性質及び電子的性質を研究するのに使用される。

【背景技術】

【0004】

Nb3Sn超電導線は、3つの主要な方法、ブロンズ法、内部錫法又はパウダーインチューブ(PIT)法のうちの1つの態様によって生成される。これらの方法では全て、脆いNb3Sn超電導相が、ニオブと錫が銅の存在下において600〜750℃で適切な期間、本質的に反応することによって形成される。押し出し及び引き抜きのような冶金的な変形方法によって線を製造できるように、ニオブと錫は未反応状態の線内に変形可能な形態で存在する。

【0005】

これらの方法の間の主たる差異は、錫(及び銅)が未反応の、延性のある線内で存在する状態に由来する。

【0006】

ブロンズ法による線では、錫は銅と合金にされ、一方パウダーインチューブ法による線では、NbSn2と錫粉体の混合物が錫源になる。

【0007】

内部錫法によって製作される線では、純錫又は錫合金コアが銅とニオブの組立て部品によって取り囲まれる。どちらの場合でもニオブは錫と直接接触しないが、ロッド方式についての場合のときは多数のニオブフィラメントに対するマトリックスとして銅層がこれらを分離し、チューブ方式の内部錫線の場合には錫コアとニオブチューブの間の連続層として銅層がこれらを分離する。上記に記載した多数のサブエレメントが、銅マトリックスによって取り囲まれて超電導線内に含まれる。

【0008】

Nb3Snにいくらかの化学元素を添加することによりが高磁場での臨界電流密度を高めることはよく知られている([非特許文献1][1])。これらのドーパント元素には、チタン、タンタル、モリブデン、バナジウム、ハフニウム、ジルコニウム、ガリウム、インジウム及びゲルマニウムが存在する。Nb3Snフィラメント内に導入するために、これらは通常、線の構成物質のうちの1つと合金化される。反応熱処理中、これらはその源から、成長するNb3Sn層内に拡散する。これらの源の線構成物質内のこれらのドーパント元素の組成が適確に選ばれると、反応熱処理の終わりに形成されるNb3Sn物質は最適な濃度を有し、それにより線内は臨界電流密度が最大になる。

【0009】

例えば、チタンの具体的な場合では、いくつかの方法が現在使用されており、又は過去に試みられてきた。使用された最初の技術のうちの1つは、ニオブをチタンと少しばかり合金化させ、この合金をフィラメント材料用に使用することであった([特許文献1][2],[特許文献2][3],[特許文献3][4])が、主たる欠点はフィラメント材料のコストが増加することである。ブロンズ法による線に対しては、上方臨界場を高める添加元素が、(Xが前述の元素のうちの1つである場合の、銅−錫−X合金を形成するために)青銅とも合金化された([特許文献1][2],[特許文献4][5],[特許文献5][6])。ニオブフィラメントの表面上の添加元素のフィルム又はシートも提案されてきている([特許文献6][7])が、これによる製造はより繊細で高価である。

【0010】

内部錫線の場合には、(Xが上記で述べた元素のうちの1つである)銅−X合金もまた、ニオブ合金フィラメント/チューブを互いに、及び/又は錫コアから分離する純銅の代わりに使用されてきている([特許文献3][4],[特許文献7][8])。チタンを含有する合金ロッド(通常はニオブ−チタン)を、前駆体物質を形成するためにこれらを押し出す前に、ロッド方式内部錫線については各フィラメントの中央に([特許文献8][9])、あるいはチューブ方式線についてはチューブの壁内に挿入することができる。別法として、ロッド方式線については、チタン含有合金ロッドは、前駆体の製造のためのビレットの組み立て中に、ニオブフィラメントロッドと積み重ねることができる([特許文献9][10])。

【0011】

ドーパント元素のほとんどについて、最も便利な方法のうちの1つは、これらを錫と合金化することである([特許文献2][3],[特許文献3][4],[特許文献10][11])。場合によっては、このことは、これらの元素と合金にされた錫がより硬くなることにより、線を製造するための機械的変形の視点からこれを前駆体物質の残りとより相性を良くする更なる利点を有する。

【0012】

鋳造錫−チタン合金が現在使用されるが、ほとんどの場合これらの鋳型鋳造合金は、サイズが比較的大きな(25〜100μm)固い析出物を有し、錫合金コアの直径がこれらの析出物のサイズと同程度になるとき、線のニオブフィラメント/チューブと干渉する。この干渉は、フィラメント又はチューブの歪み及び切断まで生じさせ([非特許文献2][12])、これが最終のNb3Sn超電導線の電流伝導能力に負の影響を及ぼす。これは、Nb3Snを形成させるための反応熱処理中、線のサブエレメントを取り囲む銅内において錫の漏れを生じさせる場合もあり、このことは線内の電気的及び/又は熱的障害を除去するのに有用であるこの銅の能力に負の影響を及ぼす。

【0013】

鋳造錫基合金を作る工程では、(複数の)ドーパントを含む錫の均一な融液が、(複数の)ドーパントを適切な温度で液体錫に溶解させることによって最初に作られる。続いて、この融液は固体のビレットを形成するために鋳型で鋳造される。錫と(複数の)ドーパント元素の間の特有な平衡の故に、錫が固化する前に、錫と(複数の)ドーピング元素を含む複合析出物が液体の冷却中に形成される。ナガイらは、融液の冷却を加速させ、その結果、より微細な錫−チタン複合析出物を有する錫基合金を得るために、融液を銅鋳型内で鋳造することを提案してきている([特許文献10][11])。しかし、実際的応用のために作られる必要がある、より大量の物質に対する冷却速度は、この手法では厳しく制限される。

【0014】

この状況は、(ドーパントが10原子%以下の)問題の組成において高い液相線温度と低い固相線温度を有する錫−ハフニウム、錫−バナジウム及び錫−ジルコニウムシステムについても同様であり、これにより、小さな析出物サイズを有する合金を作るのが困難になる。

【0015】

元素チタンと元素錫粉体から、錫含有量が2〜12重量%であるチタン基合金を製造することも知られている([特許文献13][16]参照)。

【0016】

速い冷却速度で融液から固体金属を作る1つの方法は、オスプレー法としても知られている溶射成形である。Osprey Metals株式会社(英国)のいくつかの特許([特許文献11][13],[特許文献12][14])によって説明されているような方法では、溶融金属の流れが、高圧ガス噴霧器によって方向を定められた噴流を形成する微細な小滴に分割される。この小滴の噴霧は、後で所望の形状及び寸法に変形させることができる、あるいは機械加工することができる、密度の高い、固体の物体を形成するために、その上に物質が蓄積する移動台又は回転台によって収集される。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】[2] 米国特許第4,385,942号公報、1983年5月31日、K.タチカワ、T.アサノ、及びT.タケウチ、「Nb3Sn超電導体を製造する方法」

【特許文献2】[3] 米国特許第4,767,470号公報、1988年8月30日、K.タチカワ、H.セキネ、及びS.ミヤシタ、「Ti−含有Nb3Sn複合超電導体を製造する方法」

【特許文献3】[4] 米国特許第4,776,899号公報、1988年10月11日、S.ムラセ、H.シライ、E.スズキ、M.イチハラ、Y.カミサダ、N.アオキ、及びT.クマノ「マルチフィラメント超電導体を製作する方法」

【特許文献4】[5] 米国特許第4,341,572号公報、1982年7月27日、K.タチカワ、K.トガノ、及びT.タケウチ、「Nb3Sn超電導体を製造する方法」

【特許文献5】[6] 米国特許第4,419,145号公報、1983年12月6日、K.タチカワ、H.セキネ、K.イトウ及びY.イイジマ、「Nb3Sn超電導体を製造する方法」

【特許文献6】[7] 米国特許第4,665,611号公報、1987年5月19日、N.サダカタ、Y.イケノ、M.スギモト、及びO.コウノ、「超電導電気導体を製作する方法」

【特許文献7】[8] 米国特許第4,435,228号公報、1984年3月6日、K.タチカワ及びY.ヨシダ、「Nb3Sn超電導線を製造する方法」

【特許文献8】[9] 米国特許第6,436,554B2号公報、2002年8月20日、Y.クボ、「ニオブ−錫複合超電導線前駆体及び線を製造する方法」

【特許文献9】[10] 米国特許第6,981,309B2号公報、2006年1月3日、S.ホング、J.パレル、及びM.フィールド、「チタン源ロッドの使用によって(Nb,Ti)3Sn線を製造する方法」

【特許文献10】[11] 米国特許第6,548,187B2号公報、2003年4月15日、T.ナガイ、Y.クボ、K.エガワ、及びO.タグチ、「錫−Ti複合物質を含む錫基合金、及びNb3Sn超電導線の前駆体」

【特許文献11】[13] 英国特許第1,379,261号公報、1975年1月2日、R.G.ブルックス、「金属物品の製造」

【特許文献12】[14] 英国特許第1,472,939号公報、1977年5月11日、R.G.ブルックス、「噴霧される溶融金属から形状化された物品を作る方法」

【特許文献13】[16] 米国特許出願公開第2005/0163646A1号公報、2005年7月28日、Q.リー、B.フー、C.M.チョイ、S.サング、「錫及び/又はチタンの合金から物品を形成する方法」

【非特許文献】

【0018】

【非特許文献1】[1] M.スエナガ、D.O.ウエルチ、R.L.サバテーニ、O.F.カメラール、及びS.オクダ、「ブロンズ法によって製造される「バルク」純及び合金化Nb3Snの超電導臨界温度、臨界磁場、格子パラメータ、及び化学成分」J.Appl.Phys.,vol.59,pp.840−853,1986.

【非特許文献2】[12] E.グレゴリー、B.A.サイトリン、M.トムシック、T.パイオン、M.D.サンプション、E.W.コリングス、E.バルジ、D.R.ディートデリッヒ、R.M.スカンラン、A.A.ポリャンスキー、及びP.J.リー、「高電流密度内部錫Nb3Sn内の交流損失を減少させるための試み」Adv.Cryo.Eng.,vol.50,pp.789−796,2004.

【発明の概要】

【発明が解決しようとする課題】

【0019】

優れた電流伝導能力を有するNb3Sn超電導体物質を生成するためのドーパントを有し、より微細な複合介在物を含む錫基合金を作る方法の導入が本発明の目的である。

【課題を解決するための手段】

【0020】

本発明によればこの目的は、マトリックス微粒子とも呼ばれる金属マトリックス物質の微粒子が、複合微粒子とも呼ばれる複合物質の微粒子と混合され、このマトリックス微粒子とこの複合微粒子がこれらの混合中及び/又は混合後に緻密化されることを特徴とする、初めに導入したような方法によって達成される。

【0021】

本発明によればこのドーパントは、液体マトリックス物質内にこれを溶解させることによってではなく、マトリックス物質の微粒子を複合物質の微粒子と混合させることによって錫基合金内に導入される。本発明の混合工程から結果として、当初の複合微粒子と当初のマトリックス微粒子がそれらの個体性を維持する混合された微粒子の凝集体が得られる。マトリックスと複合微粒子を接触させることによって、混合された微粒子の凝集体内に相界面が構築される。混合及び緻密化中、マトリックス微粒子は通常変形させられるが、少なくとも複合微粒子はそれらの体積又は質量を変化させず、特に、溶解しない。

【0022】

このような方法では、液体マトリックス物質内での複合物質(及び特にドーパント)の溶解性は、得られる錫基合金の品質に影響を及ぼさない。より具体的には、別々に得られるマトリックス微粒子と複合微粒子を混合することによって、混合される微粒子の凝集体内のマトリックス微粒子と複合微粒子のサイズを、独立に選ぶことができる。特に、引き抜き中の導体のフィラメント状構造の歪み又は破断を回避するために、その複合微粒子のサイズを必要なだけ小さく選ぶことができる。

【0023】

マトリックス微粒子と複合微粒子の微粒子的な性質を配慮して、この混合は溶液内で化学的には行われず、マトリックス微粒子と複合微粒子が互いに対して依然として移動している限り機械的に(換言すれば、異なる微粒子の相対的な移動によって)行われる。マトリックス微粒子と複合微粒子の混合中又は混合の後、この混合された微粒子凝集体は、密度の高い錫基合金材料を得るために緻密化される。この緻密化は主として機械的であり、通常、混合された微粒子の凝集体の表面上に力を加えることによる。これらの緻密化中、マトリックス微粒子は、通常機械的な圧力と温度との複合作用の下で互いに焼結する。

【0024】

本発明によれば、混合されるべきマトリックス微粒子又は複合微粒子は、液体又は固体であり得ることに留意されたい。本発明によれば、混合されるべきマトリックス及び/又は複合微粒子が液体の場合は、この液体微粒子は、微粒子の個体性を保持するために凝集体を構築する際に冷却されて固化される。より一般的には、本発明によれば、混合されたマトリックスと複合微粒子の凝集体の温度は、混合された微粒子の凝集体内での複合物質とマトリックス物質の相互拡散を回避するように十分低く維持される。より具体的には、混合された微粒子の凝集体の温度は、特に緻密化中には、錫の融点より下に維持される。

【0025】

本発明の好ましい変形形態

本発明の方法の好ましい変形形態では、マトリックス微粒子と複合微粒子の混合と緻密化は、液体金属マトリックス物質を小滴の方向が定められた噴流でターゲット上に噴霧することによって、また同時に固体複合微粒子の方向が定められた噴流をターゲット上に噴霧することによって、一斉に行われる。この変形形態では、2つの噴流を同じターゲット上に方向を定めることにより、1つの噴流が液体マトリックス微粒子を、そして1つの噴流が固体複合微粒子をターゲットに供給し、この2つの噴流は少なくともターゲット表面のところで重なり、微粒子の混合が実現される。この変形形態によれば、この2つの噴流は同じ源から発することも、空間的に分離された源から発することもできる。「飛行中の」微粒子のこの混合は、微粒子の塊、特に複合微粒子の塊の構築を回避し、したがって結果として、混合された微粒子の凝集体内において非常に均一な複合微粒子の分布になる。ターゲットを叩く微粒子の運動エネルギーは変形エネルギーに変換され、これによって更なる処置なしで、結果として生じる錫基合金の緻密化を良好に行うことができる。溶融マトリックス金属と固体複合微粒子が供給される単一の高圧ガス噴霧器によって金属マトリックス物質と複合微粒子の両方を噴霧することも可能であることに留意されたい。そのような場合は、ただ1つの方向に定められた噴流が存在するように見えるだろう。そのとき混合は、より早い段階で、噴霧が発生した瞬間から開始する。

【0026】

上記の変形形態の好ましい更なる発展では、液体金属マトリックス物質を噴霧するために、この金属マトリックス物質は融解され、600℃を超えない温度まで加熱される。これによって、ターゲット上のマトリックス物質小滴の冷却が簡単になる。ドーパントは複合微粒子内に存在するので、溶解性の理由のためにこのマトリックス物質を過剰に加熱する必要は全くないことに留意されたい。

【0027】

上記変形形態の別の好ましい更なる発展では、このターゲットは回転台である。これは、均一な、円筒形状の錫基合金を得るのに役立つ。

【0028】

このターゲットが冷却されるという上記変形形態の更なる発展も好ましい。これは、堆積した凝集体から熱を取り除き、したがって金属マトリックスの固化しつつある小滴の望ましくない流れ並びに拡散の進行を減少させるのにも役立つ。

【0029】

本発明の方法の特に好ましい変形形態では、固体マトリックス微粒子は最初に固体複合微粒子と混合され、次いで固体マトリックス微粒子と固体複合微粒子の混合物は、錫の融解温度より下の温度で押圧することによって緻密化される。この手順は特に単純であり、溶融金属を取り扱う必要は全くない。結果として得られる錫基合金内の複合微粒子サイズは、固体複合微粒子のサイズによって直接制御される。温度が錫の融解温度より下に維持されるので、複合微粒子の拡散及び特に粒成長は起きない(又は無視できる程度である)。押圧(通常、静水圧プレス形成又は一軸加圧形成)は、(マトリックスと複合微粒子を一緒にし、これらを振動させることによるのが最も好都合である)混合工程と別であり、混合工程から独立している。

【0030】

上記の変形形態の更なる発展では、この緻密化は、10℃と231℃の間の温度、0.1MPaと10GPaの間の圧力で行われる。これらのパラメータの範囲が実際のところ好ましい。

【0031】

本発明の方法の別の特に好ましい変形形態では、このマトリックス微粒子は200μm以下の、特に100μm以下の最大直径を有する。複合微粒子が10μm以下の、特に5μm以下の最大直径を有する変形形態も好ましい。これらのパラメータの範囲において、引き抜きされた線の超電導経路内で非均一性のリスクが特に低い、良質の超電導線を得ることができる。

【0032】

また、本発明の範囲内には錫基合金が存在し、特に前記錫基合金は、上記で説明した本発明の方法によって得られ、a)錫を含む金属マトリックス物質の金属マトリックスと、b)複合介在物とも呼ばれる、複合物質の介在物からなり、前記複合物質は、ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は複数の元素の組合せと、1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含み、前記複合介在物は金属マトリックス内に均一に分布する錫基合金であり、前記錫基合金は、マトリックス微粒子とも呼ばれる、金属マトリックス物質の微粒子と、複合微粒子とも呼ばれる、複合物質の微粒子とを混合し、緻密化することによって得られることを特徴とする。この方式の錫基合金では、液相のマトリックス物質内の複合物質の(特に含まれるドーパントの)溶解性から独立して複合介在物のサイズを選ぶことができる。

【0033】

本発明の錫基合金の特に好ましい実施形態では、この複合介在物は10μm以下の、特に5μm以下の直径を有する。これらのサイズの複合介在物は本発明の錫基合金内で容易に得ることができ、特に引き抜きでの高品質超電導Nb3Sn材料の製造が適切になる。

【0034】

この錫基合金の、チタン、バナジウム、ハフニウム、ジルコニウム、ニオブの群の元素の合計含有量が0.5から10原子%である実施形態が、特に好ましい。この錫基合金の、銅の含有量が0.1から20原子%のである実施形態が、更に好ましい。これらの濃度は結果として、この錫基合金から製造されるNb3Sn超電導線における最高の電流伝導能力になることを示している。

【0035】

この錫基合金の、錫、チタン、バナジウム、ハフニウム、ジルコニウム、銅、ニオブの群に含まれない元素の合計含有量が0から5原子%である実施形態が、更に好ましい。低い不純物及び欠陥密度レベルに起因して、これにより、高電流伝導能力を有するNb3Sn超電導線の製造が可能になる。

【0036】

本発明の範囲内には、特に内部錫拡散法による、Nb3Sn超電導体線の生成のための、上記で説明したような本発明の錫基合金の使用も存在する。得られる超電導線は、マトリックス−ドーパント溶液から析出する複合介在物を有する錫基合金から作られる超電導線と比較すると、優れた品質を有する。

【0037】

本発明の使用の好ましい変形形態では、Nb3Sn超電導体線は、上記に説明されたような本発明の錫基合金の1つ又は複数のロッドに極めて近接する銅マトリックス内の多数のニオブ又はニオブ合金ロッドを含む前駆体から組み立てられる。この錫基合金は、微細な複合介在物分布から利益を受けることができるので、引き抜き中に錫基合金ロッドを伸張させることにより電流伝導能力を悪化させるリスクが低い。

【0038】

Nb3Sn超電導体線がニオブ又はニオブ合金チューブを含む前駆体から組み立てられ、ニオブ又はニオブ合金チューブの内部空間が上記で説明した本発明の錫基合金で少なくとも部分的に充填され、かつ銅の層がニオブ又はニオブ合金を錫基合金から分離する、使用の変形形態が更に好ましい。この場合も、引き抜き中にニオブ(合金)チューブの内部空間を伸張させることによる、電流伝導能力を悪化させるリスクは低い。

【0039】

更なる利点は、説明及び同封される図面から読み取ることができる。上記及び以下で述べる特徴は、個別にあるいは任意の組合せで集合的に、本発明に従って使用することができる。述べられる実施形態は、網羅的列挙として理解すべきものではなく、正しくは、本発明の説明のための例示的な特徴を有するものである。

【0040】

本発明を図面に示す。

【図面の簡単な説明】

【0041】

【図1】本発明の方法による、粉体混合物を緻密化するための、固体のマトリックス微粒子及び固体複合微粒子の粉体混合物で充填された容器を概略的に示す図である。

【図2】本発明による、マトリックス物質融液噴流及び固体複合微粒子噴流をターゲットの上に噴霧することによって、本発明の錫基合金を生成するための設備を概略的に示す図である。

【発明を実施するための形態】

【0042】

本発明は、チタン、バナジウム、ジルコニウム又はハフニウムの群のドーパントを含む錫基合金の使用により、Nb3Sn超電導体の製作において課せられる要件を満足させる材料及び工程を提案する。

【0043】

本発明の方法により処理される錫基合金は、形成されるビレット内に均一に分布されるより小さなサイズの複合介在物を有し、鋳型で鋳造されるインゴットの表面における収縮に伴う材料損失を回避することによって、例えば[特許文献10][11]に記載されている工程と比較して、より良好な材料歩留まりを有する。

【0044】

本発明は、(ドーパントとも呼ばれる)チタン、バナジウム、ジルコニウム及びハフニウムの群内の元素の1つ又は元素の組合せと、1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含む微細複合介在物を有する錫又は錫合金の金属マトリックスを備える錫基合金を提供する。この金属マトリックス物質は、通常、錫又は錫含有量が通常50原子%以上の錫含有合金である。更に、総錫基合金内のこの錫含有量は、通常50原子%以上である。総錫基合金内の全てのドーパントの合計の濃度は、通常0.5から10原子%である。

【0045】

この錫基合金内の複合介在物の重量分率は、通常5から20%である。複合介在物の物質(「複合物質」)は、ドーパント(すなわちチタン、バナジウム、ジルコニウム及び/又はハフニウムの合計)の含有量が通常20から80原子%であり、したがって、他の元素、特に錫、銅及び/又はニオブの含有量が通常80から20原子%である。

【0046】

純錫又は少なくとも50原子%錫の錫合金であるこのマトリックス材料は、基本的にドーパントを全く含まない。仮にマトリックス物質内に何らかのドーパントが存在する場合は、これは、ドーパントがマトリックス内に完全に溶解するほど、複合物質内の濃度よりずっと低い濃度である。

【0047】

均一に分布する前記複合物の介在物を有する錫基合金の固体物体を形成するために、錫(又は錫合金)微粒子を、1つ又は複数のドーパント元素及び1つ又はいくつかの他の元素、特に錫、銅及び/又はニオブを含む非常に微細な固体複合微粒子と混合し、緻密化することによって錫基合金を作る方法が提供される。通常、複合物質のこの微粒子は、金属マトリックス物質の微粒子よりずっと微細である(小さい)。この複合物質は、通常10μm以下の、好ましくは5μm以下の最大直径を有する微粒子を伴う粉体として事前に作られる、例えばTi2Sn3、Ti6Sn5、Ti5Sn3、HfSn2、Hf5Sn4、V2Sn3、V3Sn、ZrSn2、Zr5Sn3、CuTi3、CuTi2及び/又はCuZr2であり得る。そのような微細な微粒子を伴う粉体は、これらの金属間化合物が脆い性質であるため容易に作ることができる。この微粒子は、酸化及び/又は凝集を防止するために別の物質の薄い被覆で覆うことができる。

【0048】

本技術革新は、[特許文献10][11]に記載されるように、鋳造合金の状態に対して行われるような錫及び(複数の)ドーパントの均一の融液の固化によるのではなく、個別の微粒子状の構成物質(すなわちマトリックス及び複合介在物)から金属マトリックス複合物質として前記錫基合金を作ることにある。この方法の更なる技術革新として、錫基合金を作る現行の方法では不可能な、例えば銅などの錫以外の他の元素と反応させてドーパントを担持するこの複合物質を形成することができる。本発明の錫基合金を形成するために、この混合されるマトリックス及び複合微粒子を、最新技術の鋳造合金の状態に対する場合のように、一緒に融解する必要はない。この錫マトリックス微粒子は、混合及び緻密化の工程中短時間液体であり得るが、これらが高温度/液体状態である時間は短いので、マトリックスと固体複合微粒子の間に実質的な拡散は全く存在しない。この理由のために、混合は化学的ではなく、純粋に機械的なものである。この混合及び緻密化は、結果として、均一に分布するドーパントを含む複合介在物を有する、密度の高い、緻密な物体になる。チューブ方式Nb3Sn超電導体で粉体を作る方式と似た方式でNb3Sn超電導体の作成に粉体の混合物を使用することができるけれども(例えば[15]参照)、自由に流れる粉体ではなく固体の、延性のある物質を使用する方がずっと便利である。

【0049】

本発明の錫基合金で製作される内部錫方式のNb3Sn電導体に加えられる600〜700℃での反応熱処理中、このドーパントは、複合介在物から(この段階では液体であろう)錫マトリックス内に拡散し、次いで錫と共に、形成されつつあるNb3Snフィラメントに拡散する。

【0050】

本発明の方法で錫基合金を作るためのいくつかの手法が本明細書に記載されるが、同じ目的を達成するための他の方法も予想することができる。全ての場合において、上記で論じた混合のみならず緻密化も、外部圧力を加えることによって、あるいは微粒子の、特にターゲットを叩くマトリックス物質の固化しつつある微粒子の運動量及び重量によって、主として機械的に行われる。

【0051】

錫基合金のより小さなバッチを作るのに好ましい本発明による第1の手法では、粉体冶金の技術が適用される(図1参照)。

【0052】

錫粉体(固体のマトリックス材料微粒子の粉体)は、錫粉体内の複合微粒子の分布を均一にするために、V−ブレンダー、パウダータンブラー、ボールミル又は流動床装置のような従来型の混合装置を使用することによって、好ましくは窒素又はアルゴンの保護気体内で、微細な複合粉体(固体の複合物質微粒子の粉体)と混合される。この粉体混合物1は、次いで側面部分2及び移動可能な押し型3を有する容器内に挿入され、そこで錫(又は錫合金)マトリックスの融点(純錫に対して約232℃)より下の温度で(一軸の又は均等の)機械的な圧力をかけることができる。選ばれた温度での機械的な圧力の保持中に、マトリックスを構成する錫合金微粒子は、機械的に変形してこれらの間の空の空間をなくし、焼結して密度の高い固体物体を形成する。複合介在物はこの工程で変形せず、この緻密化が起きる温度が比較的低いので、実質的な拡散によってマトリックスと反応もしないが、これらはマトリックスに良好に取り囲まれ、マトリックスに良好に結合される。押し出し、スエージ加工及び/又はロッド引き抜きによる更なる機械的な変形が可能であり、これらは、この材料をNb3Sn超電導体の製作のための前駆体サブエレメント内に挿入するために必要な形状/サイズにするために、固体の緻密化された材料に使用されるであろう。これらの追加の変形ステップは、緻密化された物質内に残された可能性のある小さな空洞のサイズも更に減少させることができる。この錫基合金は、緻密化の工程中及び/又はそれに続く変形ステップ中に銅又は別の金属で被覆することができる。

【0053】

ドーパントを含む複合介在物を伴う錫基合金を本発明の方法によってより多く作るためには、工業的製造に容易に拡張可能な単一のステップにおいて、混合と緻密化が行われる工程を使用するのが望ましい。本発明によれば、溶射成形工程を適用することができる。

【0054】

より具体的には、飛行中に金属マトリックス(錫又は錫合金)の液体小滴の噴霧と混合するであろう、微細な微粒子の噴流(流動床)として、固体状態の複合物を含むドーパントを添加することが提案される(図2参照)。

【0055】

我々の発明による錫基合金を作るために、この金属マトリックス物質は最初に融解され、約600℃を越えない温度に加熱される。次いで、マトリックス物質のこの融液11は、方向の定められる噴霧又は噴流13を形成するために、液体融液の流れを小滴に分割するガス噴霧器16内に供給される。この同じガス噴霧器、又は図2に示すように、独立の粉体流動化装置17が、固体複合微粒子の貯蔵部12からの固体複合微粒子の噴流14を保護ガス担体内で形成する。固体複合微粒子のこの噴流14は、その発生中及び/又はその飛行中に金属マトリックス小滴の噴流13と混合させられる。

【0056】

霧化されるべき(すなわち噴霧に分割されるべき)流れ内の液体の流れ、及び複合粉体の流れは、金属マトリックスと複合介在物の正しい割合を与えるように制御される。粉体を流動化させ、これらの流れを制御するためのこの特別な装置17が比較的少量の粉体であまりよく機能しない場合は、複合粉体と金属マトリックス粉体の混合物を供給することができる。

【0057】

この2つの組み合わされた噴流13、14は、ターゲットとして冷却される回転台18に向かって発射される。この冷却は例えば、室温の水の貫流で行うことができる。噴流13内の液体金属マトリックス小滴及び噴流14の複合微粒子がこれらのターゲットを叩くとき、この小滴はターゲット表面に接触して変形し、液体の温度が適確に選ばれていた場合、この工程で複合微粒子を捕捉しながら直ぐに固化する。これらの流れ変形によって、液体小滴は表面における全ての空いている空間を充填し、円筒状ビレットの形状のかなり密度の高い錫基合金15を形成する。

【0058】

錫及びその合金の融点が低い場合、液体マトリックス金属の噴霧を発生させるためにプラズマ溶射又は電気アーク溶射を使用することも可能である。粉体を流動化させるための装置と同じ装置で、又は独立の装置で、溶射成形の場合と同様な方式で複合微粒子の噴流が発生させられ、次いでターゲット上に堆積する前にマトリックス金属小滴の噴流と混合する。実を言うとこれは、液体の流れをガス噴霧するのではない異なる技術によって噴霧が発生させられる、溶射成形の例である。

【0059】

この複合物質の融点がプラズマによって融解されないほど十分に高い場合は、固体の金属マトリックス粉体と複合粉体の混合物を、比較的低出力のプラズマ溶射ガンに供給することができる。複合粉体微粒子の溶融は、これらの粒子がターゲットを叩く前に再固化する場合、許容することができる。プラズマ出力を適確に調整することによって、このガンを出る液体マトリックス金属の小滴と複合微粒子の混合された噴霧は、複合介在物を有する錫基合金のかなり密度の高い堆積として、冷却された回転ターゲット上に累積する。

【0060】

電気アーク溶射を使用することによって、それら自身の間の電気アークによって融解される例えば2本のロッド又は線の形状のマトリックス金属を連続的に供給し、次いで、複合微粒子も運搬し得るガス噴霧器によって噴霧することによって同じ結果を達成することができる。

【0061】

錫基合金を作るための上記の任意の方法の、混合された(複数の)噴流が大きく発散する場合は、これらを、好ましくは銅から作られ冷却された鋳型の内部に向けて導き、この物質を最小量の過剰噴霧損失で内側に堆積させることが可能である。更なる処理のためにそれを形状化するための材料損失もまた最小化される。

【0062】

上記で示した工程のうちの任意のものによって得られるビレットは次いで、ロッド方式の内部錫法で処理されるNb3Sn線のための前駆体サブエレメント内に挿入するのに適切な直径を有するロッドを形成するために、押し出し及び引き抜きのような標準の冶金的な工程を使用して変形させられる。これは、純錫又は錫基合金が平らな形状に組み立てられる技術によって製作される他の前駆体線のためのシート又は箔に圧延することもできる。

【0063】

内部錫Nb3Sn超電導線の製作のために、本発明の錫基合金を使用するための方法を提供することも本発明の目的である。本発明は、Nb3Sn超電導体の製作のための内部錫法の2つの変形形態、すなわちロッド方式及びチューブ方式に等しく適用される。しかし、本発明は、これらの2つの線の方式に限定されず、バー、ロッド、線、シート又は箔であれ錫合金の形状に関わらず、錫又は錫基合金が前駆体線内に組み立てられる、Nb3Sn超電導体を生成する他の方法に適用することができる。全ての場合において、微細複合介在物を有するこの錫基合金は、臨界電流密度の改善の利益を伴って、かつ従来型の鋳型鋳造錫合金に存在する大きな析出物サイズの負の影響なしに、より大きな析出物を有する純錫又は錫基合金の代わりに使用することができる。

【0064】

ロッド方式内部錫Nb3Sn線のための前駆体サブエレメントは、本発明の(複数の)錫合金ロッドが中に挿入される、単一又は複数の中央穴の周りに均一に分布される、多数のニオブ合金フィラメントを銅マトリックス内に有する。ニオブフィラメントを含む前駆体サブエレメントの領域も、ニオブ、タンタル又はバナジウム合金の連続層によって取り囲まれる場合があり、この層は銅の連続層によって取り囲まれている。このニオブ、タンタル又はバナジウム合金層の目的は、錫が外部銅内に拡散するのを防止することである。

【0065】

このサブエレメントは、構成材料を犠牲材料の周りに組立て、これらをより小さな直径に変形させることによって製作することができ、この場合中央の犠牲材料は、本発明の錫合金を挿入するための1つの穴又は複数の穴を形成するために、ドリルで穴をあけることによって又は的確に選択された液体内に溶解させることによって取り除かれる。組み立てられた構成物質は、錫合金のための穴を有するチューブを直接的に形成するために、中央マンドレルの周りで変形させることもできる。

【0066】

構成材料ニオブ及び銅が犠牲コア又は錫合金それ自体に巻きついている、他の変形形態も予想することができる。チューブ内部錫方式Nb3Sn線も、本発明の錫基合金で作ることができる。そのような場合、錫基合金ロッドは、線の前駆体サブエレメントを形成するために内部及び外部表面に銅被覆を有するニオブチューブ内に挿入される。

【0067】

引き抜きによる機械的な変形の後、(複数の)錫合金コアを有するサブエレメントは形状化され、少なくとも銅を含むチューブ内に積み重ねられるように、複数の部分片に切断される。その中に挿入されるサブエレメントを有する前記チューブは、コイルを巻くのに適したサイズまでその直径を減少させるために引き抜きによって変形させられる。600から700℃で的確に選択された期間の反応熱処理によって、本発明の錫基合金内に存在する(複数の)元素でドープされたNb3Sn超電導体が形成される。

【0068】

以下で、本発明の2つの好ましい実施形態を更に詳細に論じる。

【実施例1】

【0069】

液体錫を約450〜500℃の温度まで加熱し、次いで、微細な、均一に分布する複合介在物を有する錫合金の密度の高いインゴットを形成するために、この液体及びTi2Sn3微粒子の噴流を冷却された回転ターゲット上に噴霧することによって、錫基合金が作られる。Ti2Sn3微粒子の最大サイズは、5μm以下である。液体錫及びTi2Sn3粉体の流れは、作られる物質の合計量に対してチタン濃度が5原子%になるように、9.6の重量比に調整される。液体錫とTi2Sn3微粒子の噴流が過剰噴霧(すなわち物質がターゲット上に堆積しないこと)により異なる損失を有する場合は、この比を調整する必要があり得る。

【0070】

この好ましい合金用に選ばれる全体組成、すなわち5原子%チタンにより、反応熱処理が終了するときにNb3Snフィラメント内はほぼ1.5原子%の濃度になり、次に臨界電流密度が最大になる。チタンは銅及びNb3Sn内で極めて速く拡散するので、Nb3Snのためのドーパント元素として最も広く使用されるものの1つである。

【0071】

この噴霧形成されるインゴットは、次いで、ロッド方式内部錫法で処理されるNb3Sn線のための前駆体サブエレメント内に挿入するのに適した直径を有するロッドを形成するために、押し出し及び引き抜きのような標準的な冶金的な工程を使用して変形させられる。

【0072】

この前駆体サブエレメントは、銅から作られる押し出しビレット内で銅コアの周りに銅被覆ニオブ合金フィラメントを組み立てることによって製作される。シート状金属から作られるニオブ合金障壁が、銅被覆のニオブフィラメントを銅ビレットの壁から分離する。このニオブフィラメントは、外部の銅を除き、この組立て部品内の面積の約50%を占有する。この組立て部品を強固にし、直径を減少させるための押し出し及び引き抜きによる機械的な変形の後、結果として得られるバー内に長手方向の穴がドリルであけられる。この穴の直径は、その中に挿入される錫が外部銅を除く面積の約25%(好ましくはこれより多く)を占有するようなものである。この挿入される錫合金は、ニオブフィラメントのどれとも直接接触していない。

【0073】

より小さなサイズへの引き抜きの後、錫合金コアを有するこのサブエレメント材料は、特別な形状の内部を有する銅チューブ内に組み立てられるように、6角形の形状にされ、等しい長さの多数の(例えば127又は217の)部分片に切断される。小さな、微細に分布する複合介在物である故に、このサブエレメントは、錫合金内の錫−チタン複合介在物によって生じる歪みのない、小さなサイズに到達することができる。この銅チューブの寸法は、ニオブ合金障壁の内側の銅を除き、組み立てられた線内で約50%の面積が銅によって占有されるように選ばれる。この組立て部品は、0.5から2mmの範囲の最終直径まで引き抜かれる。チタンでドープされた、高臨界電流密度のNb3Snを形成するために、600から700℃の範囲の温度において適切に選択された熱処理が加えられる。反応したサブエレメント内において、サブエレメントを分離する銅内に錫が拡散するのを防止するために、周辺のところのニオブ合金障壁層は、部分的に未反応のまま残される。

【実施例2】

【0074】

(Ti2Sn3の形態で存在する)全体濃度が5原子%チタンである錫合金のロッドが、好ましい実施例1について記載されたように作られ、これがチューブ方式内部錫Nb3Sn線の製作のために使用される。この錫−チタン合金ロッドは、銅、ニオブ合金及び銅の同軸層の組立て部品内に挿入される。中央の穴のサイズは、その中に挿入される錫−チタン合金がニオブ合金面積の約35%を占有するように選ばれる。錫−チタン合金をニオブ合金から分離するこの銅層の面積は、ニオブチューブの中央において、銅と錫の合計に対して40原子%の銅が存在するようなものである。

【0075】

錫合金の挿入に続いて、この前駆体サブエレメントは引き抜きによってより小さなサイズに減少させられ、特別な形状の内部を有する銅チューブ内に組み立てられるように、6角形の形状にされ、等しい長さの多数の部分片(例えば、127又は217個)に切断される。小さな、微細に分布する複合介在物であるために、このサブエレメントは、錫合金内の錫−チタン複合介在物によって生じる歪みなしに小さなサイズに到達することができる。銅チューブの寸法は、ニオブ合金障壁の内側の銅を除き、組み立てられた線内で約50%の面積が銅によって占有されるように選ばれる。この組立て品は、0.5から2mmの範囲の最終直径まで引き抜きされる。チタンでドープされた、高臨界電流密度のNb3Snを形成するために、600から700℃の範囲の温度において適切に選択された熱処理が加えられる。反応したサブエレメント内において、サブエレメントを分離する銅内に錫が拡散するのを防止するために、周辺のところのニオブ層が未反応で残される。

【0076】

要約すると、本発明は、錫を含むマトリックス物質の液体又は固体の微粒子と、1つ又は複数のドーパント元素を含む複合物質の液体又は固体の微粒子とを別々に用意することによって錫基合金を製造することを提案する。この複合微粒子は、Nb3Sn超電導線の製造に使用される最終の錫基合金内で所望されるようなサイズを有する。この別々に用意されるマトリックスと複合微粒子は、一緒にされ、機械的に混合され、機械的に緻密化される。この緻密化により結果的に、結果として得られる錫基合金の密度は通常理論密度の50%以上になり、緊密に結びついた物体になる。この結果として得られる錫基合金は、(以前は液体だったとしても今は固化した)マトリックスとその構造体内の粒としての複合微粒子を含み、最初は別個の微粒子が他の微粒子との接触領域内で粒子境界及び粒子相界面を示す。この方法は、特に混合微粒子の凝集体内の温度を十分低く維持することによって、混合及び緻密化中の複合微粒子の粒成長なしで行われる。この錫基合金は、適切な熱処理が加えられるとき、複合介在物内に含まれるドーパントが形成されるNb3Sn物質内に拡散することによって、隣接するニオブ物質を含むNb3Snを形成するために使用することができ、これが超電導状態での電流伝導能力を増加させる。

【0077】

「発明を実施するための形態」の項における記述内に引用された特許及び技術的な論文文献を以下に列記する。

【0078】

[15] 米国特許第7,459,031B2号公報、2008年12月2日、T.ミヤザキ、H.カトウ、K.ザイツ、及びK.タチカワ、「粉体プロセスを使用してNb3Sn超電導物質を製造する方法」

【符号の説明】

【0079】

1 粉体混合物

2 側面部分

3 押し型

11 マトリックス材料の融液

12 複合微粒子貯蔵部

13 金属マトリックス小滴の噴流

14 複合微粒子の噴流

15 密度の高い錫基合金

16 ガス噴霧器

17 ガス噴霧器又は独立の粉体流動化装置

18 回転台

【特許請求の範囲】

【請求項1】

a)錫を含む金属マトリックス物質の金属マトリックスと、

b)複合介在物とも呼ばれる複合物質の介在物とからなり、

前記複合物質は、

ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は元素の組合せと、

1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含む錫基合金(15)を生成する方法であって、

マトリックス微粒子とも呼ばれる前記金属マトリックス物質の微粒子が、複合微粒子とも呼ばれる前記複合物質の微粒子と混合され、

前記マトリックス微粒子と前記複合微粒子がこれらの混合中及び/又は混合後に緻密化されることを特徴とする方法。

【請求項2】

前記マトリックス微粒子と前記複合微粒子の前記混合と前記緻密化が、液体金属マトリックス物質(11)を小滴の方向の定められた噴流(13)でターゲット上に噴霧することによって、また同時に固体複合微粒子の方向が定められた噴流(14)を前記ターゲット上に噴霧することによって一斉に行われることを特徴とする請求項1記載の方法。

【請求項3】

前記液体金属マトリックス物質を噴霧するために、前記金属マトリックス物質が融解され、600℃を越えない温度に加熱されることを特徴とする請求項2記載の方法。

【請求項4】

前記ターゲットが回転台(18)であることを特徴とする請求項2又は3記載の方法。

【請求項5】

前記ターゲットが冷却されることを特徴とする請求項2乃至4のいずれか1項に記載の方法。

【請求項6】

固体マトリックス微粒子が最初に固体複合微粒子と混合され、次いで前記固体マトリックス微粒子と前記固体複合微粒子の混合物(1)が、錫の融解温度より下の温度で押圧することによって緻密化されることを特徴とする請求項1記載の方法。

【請求項7】

前記緻密化が、10℃及び231℃の間の温度で、かつ0.1MPaと10GPaの間の圧力で行われることを特徴とする請求項6記載の方法。

【請求項8】

前記マトリックス微粒子が200μm以下、特に100μm以下の最大直径を有し、

且つ/又は前記複合微粒子が10μm以下、特に5μm以下の最大直径を有することを特徴とする請求項1乃至7のいずれか1項に記載の方法。

【請求項9】

錫基合金(15)であって、

特に前記錫基合金(15)が、請求項1乃至8のいずれか1項に記載の方法によって得られ、

a)錫を含む金属マトリックス物質の金属マトリックスと、

b)複合介在物とも呼ばれる、複合物質の介在物とからなり、

前記複合物質は、

ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は複数の元素の組合せと、

1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含み、

前記複合介在物は前記金属マトリックス内に均一に分布し、

前記錫基合金(15)は、マトリックス微粒子とも呼ばれる前記金属マトリックス物質の微粒子と、複合微粒子とも呼ばれる前記複合物質の微粒子とを混合し、緻密化することによって得られることを特徴とする錫基合金(15)。

【請求項10】

前記複合介在物が、10μm以下、特に5μm以下の直径を有することを特徴とする、請求項9記載の錫基合金(15)。

【請求項11】

前記錫基合金(15)の、チタン、バナジウム、ハフニウム、ジルコニウム、ニオブの群のうちの元素の合計含有量が0.5から10原子%であり、

且つ/又は前記錫基合金(15)の銅の含有量が0.1から20原子%であることを特徴とする請求項9又は10記載の錫基合金(15)。

【請求項12】

前記錫基合金(15)の、錫、チタン、バナジウム、ハフニウム、ジルコニウム、銅、ニオブの群に含まれない元素の合計含有量が0から5原子%であることを特徴とする請求項9乃至11のいずれか1項に記載の錫基合金(15)。

【請求項13】

特に内部錫拡散法によってNb3Sn超電導体線を生成するための請求項9乃至12のいずれか1項に記載の錫基合金(15)の使用方法。

【請求項14】

前記Nb3Sn超電導体線が、請求項9乃至12のいずれか1項に記載の前記錫基合金(15)の1つ又は複数のロッドに極めて近接する銅マトリックス内の多数のニオブ又はニオブ合金ロッドを含む前駆体から組み立てられることを特徴とする請求項13記載の使用方法。

【請求項15】

前記Nb3Sn超電導体線がニオブ又はニオブ合金チューブを含む前駆体から組み立てられ、前記ニオブ又はニオブ合金チューブの内部空間が前記請求項9乃至12のいずれか1項に記載の前記錫基合金(15)で少なくとも部分的に充填され、銅の層が前記ニオブ又はニオブ合金を前記錫基合金(15)から分離することを特徴とする請求項13記載の使用方法。

【請求項1】

a)錫を含む金属マトリックス物質の金属マトリックスと、

b)複合介在物とも呼ばれる複合物質の介在物とからなり、

前記複合物質は、

ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は元素の組合せと、

1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含む錫基合金(15)を生成する方法であって、

マトリックス微粒子とも呼ばれる前記金属マトリックス物質の微粒子が、複合微粒子とも呼ばれる前記複合物質の微粒子と混合され、

前記マトリックス微粒子と前記複合微粒子がこれらの混合中及び/又は混合後に緻密化されることを特徴とする方法。

【請求項2】

前記マトリックス微粒子と前記複合微粒子の前記混合と前記緻密化が、液体金属マトリックス物質(11)を小滴の方向の定められた噴流(13)でターゲット上に噴霧することによって、また同時に固体複合微粒子の方向が定められた噴流(14)を前記ターゲット上に噴霧することによって一斉に行われることを特徴とする請求項1記載の方法。

【請求項3】

前記液体金属マトリックス物質を噴霧するために、前記金属マトリックス物質が融解され、600℃を越えない温度に加熱されることを特徴とする請求項2記載の方法。

【請求項4】

前記ターゲットが回転台(18)であることを特徴とする請求項2又は3記載の方法。

【請求項5】

前記ターゲットが冷却されることを特徴とする請求項2乃至4のいずれか1項に記載の方法。

【請求項6】

固体マトリックス微粒子が最初に固体複合微粒子と混合され、次いで前記固体マトリックス微粒子と前記固体複合微粒子の混合物(1)が、錫の融解温度より下の温度で押圧することによって緻密化されることを特徴とする請求項1記載の方法。

【請求項7】

前記緻密化が、10℃及び231℃の間の温度で、かつ0.1MPaと10GPaの間の圧力で行われることを特徴とする請求項6記載の方法。

【請求項8】

前記マトリックス微粒子が200μm以下、特に100μm以下の最大直径を有し、

且つ/又は前記複合微粒子が10μm以下、特に5μm以下の最大直径を有することを特徴とする請求項1乃至7のいずれか1項に記載の方法。

【請求項9】

錫基合金(15)であって、

特に前記錫基合金(15)が、請求項1乃至8のいずれか1項に記載の方法によって得られ、

a)錫を含む金属マトリックス物質の金属マトリックスと、

b)複合介在物とも呼ばれる、複合物質の介在物とからなり、

前記複合物質は、

ドーパントとも呼ばれる、チタン、バナジウム、ジルコニウム、ハフニウムの群のうちの1つの元素又は複数の元素の組合せと、

1つ又は複数の他の元素、特に錫、銅及び/又はニオブとを含み、

前記複合介在物は前記金属マトリックス内に均一に分布し、

前記錫基合金(15)は、マトリックス微粒子とも呼ばれる前記金属マトリックス物質の微粒子と、複合微粒子とも呼ばれる前記複合物質の微粒子とを混合し、緻密化することによって得られることを特徴とする錫基合金(15)。

【請求項10】

前記複合介在物が、10μm以下、特に5μm以下の直径を有することを特徴とする、請求項9記載の錫基合金(15)。

【請求項11】

前記錫基合金(15)の、チタン、バナジウム、ハフニウム、ジルコニウム、ニオブの群のうちの元素の合計含有量が0.5から10原子%であり、

且つ/又は前記錫基合金(15)の銅の含有量が0.1から20原子%であることを特徴とする請求項9又は10記載の錫基合金(15)。

【請求項12】

前記錫基合金(15)の、錫、チタン、バナジウム、ハフニウム、ジルコニウム、銅、ニオブの群に含まれない元素の合計含有量が0から5原子%であることを特徴とする請求項9乃至11のいずれか1項に記載の錫基合金(15)。

【請求項13】

特に内部錫拡散法によってNb3Sn超電導体線を生成するための請求項9乃至12のいずれか1項に記載の錫基合金(15)の使用方法。

【請求項14】

前記Nb3Sn超電導体線が、請求項9乃至12のいずれか1項に記載の前記錫基合金(15)の1つ又は複数のロッドに極めて近接する銅マトリックス内の多数のニオブ又はニオブ合金ロッドを含む前駆体から組み立てられることを特徴とする請求項13記載の使用方法。

【請求項15】

前記Nb3Sn超電導体線がニオブ又はニオブ合金チューブを含む前駆体から組み立てられ、前記ニオブ又はニオブ合金チューブの内部空間が前記請求項9乃至12のいずれか1項に記載の前記錫基合金(15)で少なくとも部分的に充填され、銅の層が前記ニオブ又はニオブ合金を前記錫基合金(15)から分離することを特徴とする請求項13記載の使用方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−255115(P2010−255115A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−75464(P2010−75464)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(591148048)ブルーカー バイオシュピン アー・ゲー (53)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2010−75464(P2010−75464)

【出願日】平成22年3月29日(2010.3.29)

【出願人】(591148048)ブルーカー バイオシュピン アー・ゲー (53)

【Fターム(参考)】

[ Back to top ]