NbTi系超電導線材

【課題】高い銅比であっても、高い電界電流密度Jc、および高いフィラメント健全性(n値)を発揮できるようなNbTi系超電導線材を、軸直角断面形状に応じてその適切な構造を提供する。

【解決手段】NbTi系超電導線材として、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあるものが例示される。

【解決手段】NbTi系超電導線材として、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあるものが例示される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NbTi合金フィラメントをCuマトリクス中に配置して構成されるNbTi系超電導線材に関するものであり、殊に高い電界電流密度(Jc)、高いフィラメント健全性(n値)、および熱的・電気的安定性を備え、MRI装置やNMR装置に用いる超電導マグネットの素材として有用なNbTi系超電導線材に関するものである。

【背景技術】

【0002】

MRI装置やNMR装置等に用いられる超電導マグネットは、大電流通電による強磁場発生を、電気抵抗ゼロを利用して電源を用いない永久電流モード運転で行なうものであり、超電導現象を利用することによって初めて実現されるものである。こうした永久電流モード運転を遂行する上で、高い磁場安定性(例えば、年0.01%以下の磁場減衰率)を有することが必要である。

【0003】

高い磁場安定性を達成するためには、永久電流モード運転中に線材自身が発生する電気抵抗を小さくすることが重要となる。このときの抵抗値は、超電導線材にマグネットの運転電流を流したときに発生する電圧Vを通じて、線材の特性と下記(1)式の関係があることが知られている。

V=Vc(Jop/Jc)n …(1)

【0004】

但し、JopおよびJcは、夫々マグネットの運転電流における超電導線材の電流密度、超電導線材の臨界電流密度であり、Vcは臨界電流を定義する基準電圧であり、指数がn値である。

【0005】

上記n値は、超電導状態から常電導状態への転移の鋭さを示す量となるものであり、高い磁場安定性を確保するためには、Jopに比べて十分に高いJcとn値を有する線材であることが重要である。このうちn値は超電導線材の発生電圧に指数的に関与することになるので、線材の臨界電流密度Jcを高くするのと同様に、n値を大きくすることで、磁場の安定に有効に作用することになる。このn値が小さい場合は、高い磁場安定性を確保するには、マグネットの運転電流を著しく低下させる必要が生じるために、線材の使用量が多くなってしまい、超電導マグネットを大型させることとなり、コンパクト化を図りたいという要求に反することになる。

【0006】

超電導マグネットの素材として実用化されている金属系超電導線材としては、NbTi系線材とNb3Sn系線材の2種類が代表的なものとして知られている。このうち、NbTi系超電導線材(合金線材)は、Nb3Sn系超電導線材(化合物線材)に比べて臨界磁場(超電導を維持できる最高磁場)が低いこと、また安価に作製できることから、低・中磁場用マグネットや高磁場用マグネットの外層用素材として用いられている。

【0007】

こうしたNbTi系超電導線材におけるn値は、フィラメントの健全性が良好なときに高くなることが知られている。この「フィラメントの健全性」とは、線材形状の健全性の意味であり、具体的には長手方向のNbTi合金フィラメントの断面積変化が小さく、軸直角断面内での場所による断面積変化が小さいこと(いわゆるソーセージング現象が小さいこと)である。

【0008】

NbTi系超電導線材の構造について、これまでにも様々な技術が提案されている。例えば、特許文献1には、NbTi合金フィラメントを対称的に配置すると共に、Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積:以下「銅比」と呼ぶことがある)を3以上とすることによって、高度な磁場の均一性を達成する技術が提案されている。また特許文献2には、NbTi合金フィラメント径を3〜20μmとすると共に、上記銅比を6〜8の範囲とし、線材横断面積内におけるフィラメントの存在領域を0.3D〜0.9Dの範囲(Dは線材外径)等の要件を規定することによって、フィラメントの健全性を確保した技術が提案されている。

【特許文献1】特開平2−10612号公報

【特許文献2】特開2002−304924号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

MRIやNMR用の超電導マグネットに使用されるNbTi系超電導線材では、高速でマグネットを励磁する必要がないので、フィラメント径は20μm以上と太く、また高い安定性(熱的安定性および電気的安定性)が要求されるので、マトリクス材料もCuが用いられるのが一般的である。特に、7T(テスラ)以下の低・中磁場の発生に用いられるNbTi系超電導線材は、銅比が5.0以上に設定されることが一般的である。

【0010】

しかしながら、銅比だけを単に高めただけでNbTi系超電導線材を製造すると、例えば押し出し、伸線等の縮径加工の際に、NbTi合金フィラメントの異常変形が生じ易くなる。そのため、超電導線材の長さ方向でフィラメント径が大きく変動するいわゆるソーセージング現象が発生したり、フィラメントが断線し易くなるという問題が生じる。こうした現象が生じると、超電導線材の臨界電流密度Jcとn値は著しく低下することになる。即ち、従来の銅比が5.0以下のNbTi超電導線材(特に、軸直角断面が円形の丸線)では、臨界電流密度は5Tの磁場中で臨界電流密度Jc:2700A/mm2程度以上、n値:40程度以上の値が得られているが、銅比が5.0以上を超えると、これらの特性が著しく低下することになる。

【0011】

ところで、超電導線材をマグネットとして適用するには、超電導線材を巻線する必要があるが、こうした巻線においては軸直角断面が略矩形状の線材(以下、「平角線材」と呼ぶことがある)は高い占面率で巻線することができ、マグネットのコンパクト化に有効である。こうした平角線材は、断面が円形の線材で最終径の近傍まで伸線加工し、その後、圧延やダイス伸線によって断面略矩形状に加工して仕上げることになる。こうした加工においては、フィラメントが扁平になったり、線材の断面内でフィラメントの割れが生じることがある。その結果として、高銅比の丸線材と同様に超電導特性が劣化することになる。

【0012】

本発明者らが検討したところによれば、丸線材を平角線材に加工する際に、フィラメントの配置状況によって、臨界電流密度Jcとn値が大きく変化することが判明した。即ち、平角線材では丸線材とは異なる配慮が必要になるが、これまで丸線材と平角線材ではその特性を向上させるために断面形状に応じた工夫がなされていないのが実情である。

【0013】

本発明はこうした状況の下でなされたものであって、その目的は、高い銅比であっても、高い電界電流密度Jc、および高いフィラメント健全性(n値)を発揮できるようなNbTi系超電導線材を、軸直角断面形状に応じてその適切な構造を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成することのできた本発明のNbTi系超電導線材とは、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にある点に要旨を有するものである。

【0015】

このNbTi系超電導線材においては、超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが配置されていないものであることが好ましい。

【0016】

一方、本発明の目的を達成することのできたNbTi系超電導線材の他の構成は、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略矩形状であるNbTi系超電導線材において、Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTi合金フィラメント径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にある点に要旨を有するものである。

【0017】

このNbTi系超電導線材(軸直角断面が略矩形状であるNbTi系超電導線材)においては、超電導線材断面の短辺側長さをH、長辺側長さをWとしたとき、外表面からの深さ方向0.10Hおよび0.15Wに相当する位置までにはNbTiフィラメントが配置されていないものであることが好ましい。また、超電導線材の軸直角断面における長辺側長さWと、短辺側長さHの比(W/H)が1.2〜2.0であることが好ましい。

【発明の効果】

【0018】

本発明によれば、NbTi系超電導線材におけるNbTi合金フィラメント径、およびこのフィラメント径とフィラメント間隔の関係を適正化することによって、また必要により断面形状の違いに応じてフィラメントの存在領域を適切に制御することによって、銅比が5.0以上であっても、高い電界電流密度Jc、および高いフィラメント健全性(n値)を発揮できるNbTi系超電導線材が実現でき、こうしたNbTi系超電導線材はMRI装置やNMR装置等で用いる超電導マグネットの素材として極めて有用である。

【発明を実施するための最良の形態】

【0019】

複合加工理論からすれば、同じ断面構造を有するNbTi系超電導線材において、NbTi系フィラメントの周囲若しくはフィラメント集合体からなるフィラメント群の周囲に、Cuよりも変形抵抗の大きい材料(NbTiの変形抵抗により近い材料)を配置した構造とすると、フィラメントの異常変形が著しく改善され、数ミクロンオーダのフィラメント径であっても健全なフィラメントが得られることは良く知られていることである。即ち、NbTiとマトリクス材との変形抵抗差を小さくすることによって、健全なフィラメントが得られるのである。こうした理論からして、銅比を大きくすれば変形抵抗差が大きくなって不均一変形が生じやすくなることが予想される。

【0020】

本発明者らは、こうした知見に基づき、上記目的を達成するための線材の構成について様々な角度から検討した。その結果、その線材断面形状の如何にかかわらず、NbTi合金フィラメント径(平均径)、およびNbTi合金フィラメント平均径とフィラメント間隔の関係を適正化することによって、銅比が高い状態であっても上記目的に適うNbTi系超電導線材が得られることを見出し、本発明を完成した。

【0021】

本発明の超電導線材において、銅比、NbTi合金フィラメント径、NbTi合金フィラメント径とフィラメント間隔の関係を規定した理由は、次の通りである。

【0022】

[銅比:5.0〜15.0未満]

これまで、銅比が5.0以上となると超電導線材の特性が劣化するといわれていたが、本発明の超電導線材ではこの銅比が5.0以上であるものの特性を改善するものであるので、銅比が5.0以上であることを前提とする。しかしながら、この銅比が15.0以上となると、押出しや伸線等によって複合加工する必要性がなくなり、例えば銅比が小さい(1.0程度)線材をCu製スリ−ブや凹状溝に入れ、これらを圧着や半田付け等によって密着性を確保することによって複合線材化が実現できるので、上記のような問題は生じない。

【0023】

こうしたことから、本発明のNbTi系超電導線材ではCuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)を5.0〜15.0未満の範囲と規定した。

【0024】

[NbTi合金フィラメントの平均径d:30〜200μm]

NbTi合金フィラメント径dが30μm未満では、NbTi合金系超電導線材の製造プロセスにおける熱処理時(後述する)に、母材のCuとNbTi合金フィラメントの界面にCuTi化合物が析出しやすい状態になる。こうした化合物は硬く、CuとNbTi合金フィラメントからなる複合線の伸線において、ソーセージング発生等を招き、臨界電流密度Jcやn値の低下を引き起こすことになる。製造条件によっては、CuTi化合物の大きさが15μm程度まで成長するという観点からして、NbTi合金フィラメント平均径の好ましい下限は50μmである。

【0025】

一方、NbTi合金フィラメント平均径が200μmよりも大きくなると、いわゆる「磁束ジャンプ」によってマグネットがクエンチする現象を招くことになる。即ち、マグネットに電流を印加していくと、線材の動き等の外乱等が誘引となって線材内に止めていた磁束が飛んでしまう現象が生じることは知られているが、フィラメント径が大きいと、熱が周囲に拡散する比表面積が細いフィラメントに比べて小さくなるので、熱が線材内に籠ってしまい、クエンチに至ることになる。実用的なマグネットの励磁時間を実現する観点からして、NbTi合金フィラメント径の好ましい上限は100μmである。

【0026】

尚、本発明において、NbTi合金フィラメントの径を平均径と規定したのは、線材内で線材径に多少の変動があっても、それを平均化したときに上記の範囲にすれば良いことを意味する。但し、上記の範囲内部であればNbTi合金フィラメント径にばらつきがあっても良いというものではなく、NbTi合金フィラメントは、あくまでできるだけ均一(同一径)に成形されることが前提である。

【0027】

[NbTi合金フィラメントの平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d):0.10〜0.40]

上記割合(S/d)が0.10未満では、多芯線材の素材となる単芯線材の作製において(後述する製造手順参照)、NbTi合金フィラメントの周りに配置するCu層が薄くなり過ぎるために、Cu層に割れや断線等の加工上の問題を引き起こすことになる。一方、この割合(S/d)が0.40を超えると、フィラメント径に対して、その周囲のCu部(Cuマトリクス)の割合が大きくなり過ぎて、フィラメントの配置状態が適正でなくなり、その結果、臨界電流密度Jcやn値の著しい低下を引き起こすことになる。尚、この割合(S/d)の好ましい下限は0.20であり、好ましい上限は0.30である。またNbTi合金フィラメント相互の間隔を「平均間隔S」としたのは、NbTi合金フィラメント径を「平均径d」としたのと同様の主旨である。

【0028】

上記した各要件は、丸線材と平角線材のいずれにおいても、共通するものである。NbTi系超電導線材の特性を改善するには、NbTi合金フィラメントの存在領域も適切に制御することも好ましい。但し、この存在領域は、丸線材と平角線材では、夫々の形状に応じた配慮が必要となる。

【0029】

丸線材においては、伸線加工の際にフィラメントの健全性を維持してより高い臨界電流密度Jcやn値を実現するには、超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが存在しないようにすることが好ましい。即ち、NbTi合金フィラメントの存在領域は、外表面から半径方向0.15Dに相当する位置よりも内側の領域となる。尚、線材中心部には、NbTi合金フィラメントが存在しても良いが、フィラメント間距離の適正化という観点から、NbTi合金フィラメントが存在しない領域を形成しても良い。但し、こうした領域は、所定範囲のフィラメント径を維持しつつ銅比を適正範囲内にするという観点から、中心部から半径方向で0.6D(Dは線材外径)までとすることがより好ましい。

【0030】

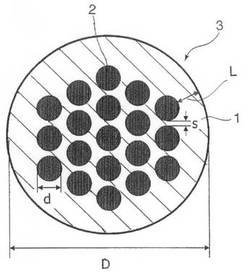

一方、平角線材では、上記のように伸線加工の最終段階で、断面が略矩形状となるように加工されるのであるが、丸線材の段階でNbTi合金フィラメントの存在が適切であっても、平角線材に加工されたときに適切な存在領域から外れ、臨界電流密度Jcやn値の低下となって現われることになる。特に平角線材では、外周部にNbTi合金フィラメントが存在するときの影響が大きく、上記各特性への悪影響となって現われる。これは、断面略矩形状に加工する際に、上下方向(短辺側方向)ではフィラメントは拘束されているので変位は少ないが、幅方向(長辺側方向)ではフィラメントは外部に逃げる方向に変位し、その際に線材に割れが生じたり、不均一な変形が生じることになる。丸線材の変位状況を図1(図中1はCuマトリクス、2はNbTi合金フィラメント、3はNbTi系超電導線材の夫々を示す)に示す。

【0031】

こうした理由から、平角線材の場合には、超電導線材断面の短辺側では丸線材と同様の存在領域となるのであるが(即ち、短辺側長さHとしたときに、外表面からの深さ方向0.15Hに相当する位置までにはNbTi合金フィラメントが存在しないこと)、長辺側では略矩形状に加工した最終段階において(最大でも)、長辺側長さをWとしたとき、外表面からの深さ方向0.15Wに相当する位置までにはNbTi合金フィラメントが存在しないような構成とすることが好ましい。但し、平角線材にするための加工において、線材中のNbTi合金フィラメント自体は変形が若干生じるものの、丸線材と平角線材では、NbTi合金フィラメントの平均径dの規定範囲は同じとなる。

【0032】

上記のような好ましい要件を規定することによって、その効果を発揮させるためには、平角線材の長辺側長さWと短辺側長さHも適切な比(W/H)の範囲とすることが好ましい。この比(W/H)の値が1.2未満では、平角線材にしたときの上記不都合がそれほど顕著に現われず、比(W/H)の値が2.0よりも大きくなれば、線材が扁平になり過ぎて上記のように存在領域を規定してもその効果が発揮されにくくなる。こうしたことから、平角線材の長辺側長さWと短辺側長さH(W/H)は、1.2〜2.0の範囲とすることが好ましい。平角線材の断面構造を模式的に図2に示す。

【0033】

図3は、NbTi系超電導線材(丸線材)の基本的な断面構造を示す模式図である。この図3に示すように、NbTi系超電導線材3ではCuマトリクス1中に、複数のNbTi合金フィラメント2が相互に接触しないように配置して構成されたものである。尚、この図3では、説明の便宜上、NbTi合金フィラメント2の数は19本であるものを示したが、実際には数10〜数100本配置されるのが一般的である。

【0034】

本発明のNbTi系超電導線材においては、Cuマトリクス1とNbTi合金フィラメント2の断面積比(銅比)、NbTi合金フィラメントの径d(平均径)、この平均径dに対するNbTi合金フィラメント相互の間隔Sの比(S/d)を適切に規定することによって、上記の効果を発揮させたものである。また必要によって、NbTi合金フィラメントの存在領域を0.85D以下(図3中、Lで示した不存在領域が0.15D以上)とするものである。こうした状況は、その断面形状や好ましい存在領域が異なる以外は、平角線材の場合においても同様である。

【0035】

上記のような、NbTi系超電導線材を製造するには、基本的に下記の手順で行われる。まず、NbTi合金棒をCuパイプに挿入し、押出し加工や伸線加工等の減面加工を施し、Cu製母材中にNbTi合金フィラメントが埋設された単芯材とし(通常、断面形状が六角形に形成される)、これを適当な長さに裁断する。そして、この単芯材を複数束ねて組み合わせてCuパイプに挿入してパイプ状複合線材(多芯線材)を構成する。こうした複合線材を構成するに際しては、NbTi合金フィラメントを挿入していないCu棒を伸線加工することによって、単芯線と同じ断面形状にしたCu線材(Cuスペーサ)を、複合線材断面の所定の位置(外周、中央部およびNbTiフィラメント間)に配置することによって、NbTi合金フィラメントが存在しない領域を制御することになる。また、上記Cuパイプ(単芯線および多芯線製造のCuパイプ)およびCuスペーサによって、超電導線材のCuマトリクス1(図3)が形成されることになる。また単芯線におけるCuパイプの厚さ(Cu層の厚さ)を変化させることによって、多芯線としたときのNbTiフィラメント相互の距離が調整されることになる。

【0036】

こうして得られた複合線材を伸線加工することによって、NbTi系超電導線材とする。必要によって伸線途中で、α−Tiを析出させて臨界電流密度を高めるための時効熱処理(380〜430℃程度)が行なわれる。こうした製造手順は、断面が最終的に略矩形状に形成されること以外は、平角線材においても同様である。

【0037】

本発明のNbTi系超電導線材では、その基本的構成として、Cuマトリクス中にNbTi合金フィラメントを配置したものであり、このNbTi合金フィラメントで用いる合金素材としてはNbに45〜50質量%程度のTiを含むものが一般的に採用されるが、必要によってTa、Hf等の元素を少量(5質量%程度まで)含むものであっても良い。

【0038】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0039】

[実施例1]

Nb−47質量%Tiの棒材(直径:100mm)をCu製パイプ(外径:125mm、内径:100mm)に挿入後、パイプの両端をCuで封止し、Cu/Nb−Nbの複合材からなる押出しビレットを製作した。この押出しビレットを、押出加工後、伸線加工し、六角断面形状のCu/NbTi複合線材を作製した。

【0040】

次に、この六角単芯線と同じ断面形状に加工した六角Cu材(Cuスペーサ)を、前記六角単芯線の配置が点対象となるように組み合わせて、Cuパイプ内(外径:50〜40mm、内径:43〜35mm)に挿入し、これを様々な加工率で伸線加工することによって、各種の銅比を有する多芯のNbTi系超電導線材(直径:1.0mm)を製造した。この製造工程の途中において、400℃で60時間の熱処理(時効熱処理)を3回行なった。得られたNbTi系超電導線材について、下記の条件で臨界電流密度Jc、およびn値を測定した。

【0041】

[臨界電流密度Jcの測定]

液体ヘリウム中(温度4.2K)で、5T(テスラ)の外部磁場の下、試料(超電導線材)に通電し、4端子法によって発生電圧を測定し、この値が0.1μV/cmの電界が発生した電流値(臨界電流Ic)を測定し、この電流値を、線材の非Cu部当りの断面積で除して臨界電流密度Jcを求めた。

【0042】

[n値の測定]

臨界電流Jcを求めたのと同じ計測によって得られた(Jc−V)曲線において、0.1μV/cmと1.0μVの間のデータを両対数表示し、その傾きとして求めた[前記(1)式参照]。

【0043】

これらの測定結果を、NbTi系超電導線材の諸元(銅比、フィラメント本数、フィラメント平均径d、フィラメント存在域、S/d等)と共に、下記表1に示す。尚、フィラメントの存在領域は、フィラメントが配置される領域の最も内側の位置(最内層)と最も外側の位置(最外層)を線材直径Dを基準にして示したものであり、例えば「最外層:0.85D」とはNbTi合金フィラメントの最も外側の位置が0.85Dの位置であること(即ち、外表面から半径方向0.15までにはNbTi合金フィラメントが存在しないこと)を意味している。また、最内層での「0.0D」とは線材中心部にもNbTi合金フィラメントが存在することを意味する(実施例2の平角線材においても同様)。

【0044】

【表1】

【0045】

この結果から、次のように考察できる。まず試験No.1のものは、銅比が比較的低い例であり、フィラメントの存在領域が外表面よりにあっても、またS/dが大きい値を示していても超電導特性は比較的良好である。また試験No.2、5のものでは、銅比が5.5になったものであるが、フィラメントの存在領域やS/d比が適正範囲から外れることによって、超電導特性が劣化している。更に、試験No.8のものは、S/dを極めて小さく設定したものであるが、多芯伸線時に断線が発生して超電導特性の評価に至らなかった。

【0046】

これらに対し、試験No.3、4、6、7のものは、本発明で規定する要件を満足する実施例であり、良好な超電導特性を示すNbTi系超電導線材が得られていることが分かる。

【0047】

[実施例2]

実施例1で作製された丸線材の一部(試験No.4、5、6のもの)を用い、最終径近傍で前記比(W/H)が1.5となる平角線材(短辺側長さH:0.78mm、長辺側長さW:1.16mm)に加工した。このとき、平角加工時の圧延の圧下率を調整して、フィラメントの存在領域の異なるNbTi系超電導線材を作製した。得られたNbTi系超電導線材について、実施例1と同じ条件で臨界電流密度Jc、およびn値を測定した。

【0048】

これらの測定結果を、NbTi系超電導線材の諸元(銅比、フィラメント本数、フィラメント径d、フィラメント存在域、S/d等)と共に、下記表2に示す。

【0049】

【表2】

【0050】

この結果から、次のように考察できる。試験No.13のものは、S/d比が外れており、臨界電流密度Jcやn値の低下となって現われた。

【0051】

これに対し、試験No.9〜12、14のものは、本発明で規定する要件を満足する実施例であり、良好な超電導特性を示すNbTi系超電導線材が得られていることが分かる。

【図面の簡単な説明】

【0052】

【図1】丸線材の変位状況を示す模式図である。

【図2】平角線材の断面構造を示す模式図である。

【図3】NbTi系超電導線材(丸線材)の基本的な断面構造を示す模式図である。

【符号の説明】

【0053】

1 Cuマトリクス

2 NbTi合金フィラメント

【技術分野】

【0001】

本発明は、NbTi合金フィラメントをCuマトリクス中に配置して構成されるNbTi系超電導線材に関するものであり、殊に高い電界電流密度(Jc)、高いフィラメント健全性(n値)、および熱的・電気的安定性を備え、MRI装置やNMR装置に用いる超電導マグネットの素材として有用なNbTi系超電導線材に関するものである。

【背景技術】

【0002】

MRI装置やNMR装置等に用いられる超電導マグネットは、大電流通電による強磁場発生を、電気抵抗ゼロを利用して電源を用いない永久電流モード運転で行なうものであり、超電導現象を利用することによって初めて実現されるものである。こうした永久電流モード運転を遂行する上で、高い磁場安定性(例えば、年0.01%以下の磁場減衰率)を有することが必要である。

【0003】

高い磁場安定性を達成するためには、永久電流モード運転中に線材自身が発生する電気抵抗を小さくすることが重要となる。このときの抵抗値は、超電導線材にマグネットの運転電流を流したときに発生する電圧Vを通じて、線材の特性と下記(1)式の関係があることが知られている。

V=Vc(Jop/Jc)n …(1)

【0004】

但し、JopおよびJcは、夫々マグネットの運転電流における超電導線材の電流密度、超電導線材の臨界電流密度であり、Vcは臨界電流を定義する基準電圧であり、指数がn値である。

【0005】

上記n値は、超電導状態から常電導状態への転移の鋭さを示す量となるものであり、高い磁場安定性を確保するためには、Jopに比べて十分に高いJcとn値を有する線材であることが重要である。このうちn値は超電導線材の発生電圧に指数的に関与することになるので、線材の臨界電流密度Jcを高くするのと同様に、n値を大きくすることで、磁場の安定に有効に作用することになる。このn値が小さい場合は、高い磁場安定性を確保するには、マグネットの運転電流を著しく低下させる必要が生じるために、線材の使用量が多くなってしまい、超電導マグネットを大型させることとなり、コンパクト化を図りたいという要求に反することになる。

【0006】

超電導マグネットの素材として実用化されている金属系超電導線材としては、NbTi系線材とNb3Sn系線材の2種類が代表的なものとして知られている。このうち、NbTi系超電導線材(合金線材)は、Nb3Sn系超電導線材(化合物線材)に比べて臨界磁場(超電導を維持できる最高磁場)が低いこと、また安価に作製できることから、低・中磁場用マグネットや高磁場用マグネットの外層用素材として用いられている。

【0007】

こうしたNbTi系超電導線材におけるn値は、フィラメントの健全性が良好なときに高くなることが知られている。この「フィラメントの健全性」とは、線材形状の健全性の意味であり、具体的には長手方向のNbTi合金フィラメントの断面積変化が小さく、軸直角断面内での場所による断面積変化が小さいこと(いわゆるソーセージング現象が小さいこと)である。

【0008】

NbTi系超電導線材の構造について、これまでにも様々な技術が提案されている。例えば、特許文献1には、NbTi合金フィラメントを対称的に配置すると共に、Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積:以下「銅比」と呼ぶことがある)を3以上とすることによって、高度な磁場の均一性を達成する技術が提案されている。また特許文献2には、NbTi合金フィラメント径を3〜20μmとすると共に、上記銅比を6〜8の範囲とし、線材横断面積内におけるフィラメントの存在領域を0.3D〜0.9Dの範囲(Dは線材外径)等の要件を規定することによって、フィラメントの健全性を確保した技術が提案されている。

【特許文献1】特開平2−10612号公報

【特許文献2】特開2002−304924号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

MRIやNMR用の超電導マグネットに使用されるNbTi系超電導線材では、高速でマグネットを励磁する必要がないので、フィラメント径は20μm以上と太く、また高い安定性(熱的安定性および電気的安定性)が要求されるので、マトリクス材料もCuが用いられるのが一般的である。特に、7T(テスラ)以下の低・中磁場の発生に用いられるNbTi系超電導線材は、銅比が5.0以上に設定されることが一般的である。

【0010】

しかしながら、銅比だけを単に高めただけでNbTi系超電導線材を製造すると、例えば押し出し、伸線等の縮径加工の際に、NbTi合金フィラメントの異常変形が生じ易くなる。そのため、超電導線材の長さ方向でフィラメント径が大きく変動するいわゆるソーセージング現象が発生したり、フィラメントが断線し易くなるという問題が生じる。こうした現象が生じると、超電導線材の臨界電流密度Jcとn値は著しく低下することになる。即ち、従来の銅比が5.0以下のNbTi超電導線材(特に、軸直角断面が円形の丸線)では、臨界電流密度は5Tの磁場中で臨界電流密度Jc:2700A/mm2程度以上、n値:40程度以上の値が得られているが、銅比が5.0以上を超えると、これらの特性が著しく低下することになる。

【0011】

ところで、超電導線材をマグネットとして適用するには、超電導線材を巻線する必要があるが、こうした巻線においては軸直角断面が略矩形状の線材(以下、「平角線材」と呼ぶことがある)は高い占面率で巻線することができ、マグネットのコンパクト化に有効である。こうした平角線材は、断面が円形の線材で最終径の近傍まで伸線加工し、その後、圧延やダイス伸線によって断面略矩形状に加工して仕上げることになる。こうした加工においては、フィラメントが扁平になったり、線材の断面内でフィラメントの割れが生じることがある。その結果として、高銅比の丸線材と同様に超電導特性が劣化することになる。

【0012】

本発明者らが検討したところによれば、丸線材を平角線材に加工する際に、フィラメントの配置状況によって、臨界電流密度Jcとn値が大きく変化することが判明した。即ち、平角線材では丸線材とは異なる配慮が必要になるが、これまで丸線材と平角線材ではその特性を向上させるために断面形状に応じた工夫がなされていないのが実情である。

【0013】

本発明はこうした状況の下でなされたものであって、その目的は、高い銅比であっても、高い電界電流密度Jc、および高いフィラメント健全性(n値)を発揮できるようなNbTi系超電導線材を、軸直角断面形状に応じてその適切な構造を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成することのできた本発明のNbTi系超電導線材とは、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にある点に要旨を有するものである。

【0015】

このNbTi系超電導線材においては、超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが配置されていないものであることが好ましい。

【0016】

一方、本発明の目的を達成することのできたNbTi系超電導線材の他の構成は、Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略矩形状であるNbTi系超電導線材において、Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTi合金フィラメント径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にある点に要旨を有するものである。

【0017】

このNbTi系超電導線材(軸直角断面が略矩形状であるNbTi系超電導線材)においては、超電導線材断面の短辺側長さをH、長辺側長さをWとしたとき、外表面からの深さ方向0.10Hおよび0.15Wに相当する位置までにはNbTiフィラメントが配置されていないものであることが好ましい。また、超電導線材の軸直角断面における長辺側長さWと、短辺側長さHの比(W/H)が1.2〜2.0であることが好ましい。

【発明の効果】

【0018】

本発明によれば、NbTi系超電導線材におけるNbTi合金フィラメント径、およびこのフィラメント径とフィラメント間隔の関係を適正化することによって、また必要により断面形状の違いに応じてフィラメントの存在領域を適切に制御することによって、銅比が5.0以上であっても、高い電界電流密度Jc、および高いフィラメント健全性(n値)を発揮できるNbTi系超電導線材が実現でき、こうしたNbTi系超電導線材はMRI装置やNMR装置等で用いる超電導マグネットの素材として極めて有用である。

【発明を実施するための最良の形態】

【0019】

複合加工理論からすれば、同じ断面構造を有するNbTi系超電導線材において、NbTi系フィラメントの周囲若しくはフィラメント集合体からなるフィラメント群の周囲に、Cuよりも変形抵抗の大きい材料(NbTiの変形抵抗により近い材料)を配置した構造とすると、フィラメントの異常変形が著しく改善され、数ミクロンオーダのフィラメント径であっても健全なフィラメントが得られることは良く知られていることである。即ち、NbTiとマトリクス材との変形抵抗差を小さくすることによって、健全なフィラメントが得られるのである。こうした理論からして、銅比を大きくすれば変形抵抗差が大きくなって不均一変形が生じやすくなることが予想される。

【0020】

本発明者らは、こうした知見に基づき、上記目的を達成するための線材の構成について様々な角度から検討した。その結果、その線材断面形状の如何にかかわらず、NbTi合金フィラメント径(平均径)、およびNbTi合金フィラメント平均径とフィラメント間隔の関係を適正化することによって、銅比が高い状態であっても上記目的に適うNbTi系超電導線材が得られることを見出し、本発明を完成した。

【0021】

本発明の超電導線材において、銅比、NbTi合金フィラメント径、NbTi合金フィラメント径とフィラメント間隔の関係を規定した理由は、次の通りである。

【0022】

[銅比:5.0〜15.0未満]

これまで、銅比が5.0以上となると超電導線材の特性が劣化するといわれていたが、本発明の超電導線材ではこの銅比が5.0以上であるものの特性を改善するものであるので、銅比が5.0以上であることを前提とする。しかしながら、この銅比が15.0以上となると、押出しや伸線等によって複合加工する必要性がなくなり、例えば銅比が小さい(1.0程度)線材をCu製スリ−ブや凹状溝に入れ、これらを圧着や半田付け等によって密着性を確保することによって複合線材化が実現できるので、上記のような問題は生じない。

【0023】

こうしたことから、本発明のNbTi系超電導線材ではCuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)を5.0〜15.0未満の範囲と規定した。

【0024】

[NbTi合金フィラメントの平均径d:30〜200μm]

NbTi合金フィラメント径dが30μm未満では、NbTi合金系超電導線材の製造プロセスにおける熱処理時(後述する)に、母材のCuとNbTi合金フィラメントの界面にCuTi化合物が析出しやすい状態になる。こうした化合物は硬く、CuとNbTi合金フィラメントからなる複合線の伸線において、ソーセージング発生等を招き、臨界電流密度Jcやn値の低下を引き起こすことになる。製造条件によっては、CuTi化合物の大きさが15μm程度まで成長するという観点からして、NbTi合金フィラメント平均径の好ましい下限は50μmである。

【0025】

一方、NbTi合金フィラメント平均径が200μmよりも大きくなると、いわゆる「磁束ジャンプ」によってマグネットがクエンチする現象を招くことになる。即ち、マグネットに電流を印加していくと、線材の動き等の外乱等が誘引となって線材内に止めていた磁束が飛んでしまう現象が生じることは知られているが、フィラメント径が大きいと、熱が周囲に拡散する比表面積が細いフィラメントに比べて小さくなるので、熱が線材内に籠ってしまい、クエンチに至ることになる。実用的なマグネットの励磁時間を実現する観点からして、NbTi合金フィラメント径の好ましい上限は100μmである。

【0026】

尚、本発明において、NbTi合金フィラメントの径を平均径と規定したのは、線材内で線材径に多少の変動があっても、それを平均化したときに上記の範囲にすれば良いことを意味する。但し、上記の範囲内部であればNbTi合金フィラメント径にばらつきがあっても良いというものではなく、NbTi合金フィラメントは、あくまでできるだけ均一(同一径)に成形されることが前提である。

【0027】

[NbTi合金フィラメントの平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d):0.10〜0.40]

上記割合(S/d)が0.10未満では、多芯線材の素材となる単芯線材の作製において(後述する製造手順参照)、NbTi合金フィラメントの周りに配置するCu層が薄くなり過ぎるために、Cu層に割れや断線等の加工上の問題を引き起こすことになる。一方、この割合(S/d)が0.40を超えると、フィラメント径に対して、その周囲のCu部(Cuマトリクス)の割合が大きくなり過ぎて、フィラメントの配置状態が適正でなくなり、その結果、臨界電流密度Jcやn値の著しい低下を引き起こすことになる。尚、この割合(S/d)の好ましい下限は0.20であり、好ましい上限は0.30である。またNbTi合金フィラメント相互の間隔を「平均間隔S」としたのは、NbTi合金フィラメント径を「平均径d」としたのと同様の主旨である。

【0028】

上記した各要件は、丸線材と平角線材のいずれにおいても、共通するものである。NbTi系超電導線材の特性を改善するには、NbTi合金フィラメントの存在領域も適切に制御することも好ましい。但し、この存在領域は、丸線材と平角線材では、夫々の形状に応じた配慮が必要となる。

【0029】

丸線材においては、伸線加工の際にフィラメントの健全性を維持してより高い臨界電流密度Jcやn値を実現するには、超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが存在しないようにすることが好ましい。即ち、NbTi合金フィラメントの存在領域は、外表面から半径方向0.15Dに相当する位置よりも内側の領域となる。尚、線材中心部には、NbTi合金フィラメントが存在しても良いが、フィラメント間距離の適正化という観点から、NbTi合金フィラメントが存在しない領域を形成しても良い。但し、こうした領域は、所定範囲のフィラメント径を維持しつつ銅比を適正範囲内にするという観点から、中心部から半径方向で0.6D(Dは線材外径)までとすることがより好ましい。

【0030】

一方、平角線材では、上記のように伸線加工の最終段階で、断面が略矩形状となるように加工されるのであるが、丸線材の段階でNbTi合金フィラメントの存在が適切であっても、平角線材に加工されたときに適切な存在領域から外れ、臨界電流密度Jcやn値の低下となって現われることになる。特に平角線材では、外周部にNbTi合金フィラメントが存在するときの影響が大きく、上記各特性への悪影響となって現われる。これは、断面略矩形状に加工する際に、上下方向(短辺側方向)ではフィラメントは拘束されているので変位は少ないが、幅方向(長辺側方向)ではフィラメントは外部に逃げる方向に変位し、その際に線材に割れが生じたり、不均一な変形が生じることになる。丸線材の変位状況を図1(図中1はCuマトリクス、2はNbTi合金フィラメント、3はNbTi系超電導線材の夫々を示す)に示す。

【0031】

こうした理由から、平角線材の場合には、超電導線材断面の短辺側では丸線材と同様の存在領域となるのであるが(即ち、短辺側長さHとしたときに、外表面からの深さ方向0.15Hに相当する位置までにはNbTi合金フィラメントが存在しないこと)、長辺側では略矩形状に加工した最終段階において(最大でも)、長辺側長さをWとしたとき、外表面からの深さ方向0.15Wに相当する位置までにはNbTi合金フィラメントが存在しないような構成とすることが好ましい。但し、平角線材にするための加工において、線材中のNbTi合金フィラメント自体は変形が若干生じるものの、丸線材と平角線材では、NbTi合金フィラメントの平均径dの規定範囲は同じとなる。

【0032】

上記のような好ましい要件を規定することによって、その効果を発揮させるためには、平角線材の長辺側長さWと短辺側長さHも適切な比(W/H)の範囲とすることが好ましい。この比(W/H)の値が1.2未満では、平角線材にしたときの上記不都合がそれほど顕著に現われず、比(W/H)の値が2.0よりも大きくなれば、線材が扁平になり過ぎて上記のように存在領域を規定してもその効果が発揮されにくくなる。こうしたことから、平角線材の長辺側長さWと短辺側長さH(W/H)は、1.2〜2.0の範囲とすることが好ましい。平角線材の断面構造を模式的に図2に示す。

【0033】

図3は、NbTi系超電導線材(丸線材)の基本的な断面構造を示す模式図である。この図3に示すように、NbTi系超電導線材3ではCuマトリクス1中に、複数のNbTi合金フィラメント2が相互に接触しないように配置して構成されたものである。尚、この図3では、説明の便宜上、NbTi合金フィラメント2の数は19本であるものを示したが、実際には数10〜数100本配置されるのが一般的である。

【0034】

本発明のNbTi系超電導線材においては、Cuマトリクス1とNbTi合金フィラメント2の断面積比(銅比)、NbTi合金フィラメントの径d(平均径)、この平均径dに対するNbTi合金フィラメント相互の間隔Sの比(S/d)を適切に規定することによって、上記の効果を発揮させたものである。また必要によって、NbTi合金フィラメントの存在領域を0.85D以下(図3中、Lで示した不存在領域が0.15D以上)とするものである。こうした状況は、その断面形状や好ましい存在領域が異なる以外は、平角線材の場合においても同様である。

【0035】

上記のような、NbTi系超電導線材を製造するには、基本的に下記の手順で行われる。まず、NbTi合金棒をCuパイプに挿入し、押出し加工や伸線加工等の減面加工を施し、Cu製母材中にNbTi合金フィラメントが埋設された単芯材とし(通常、断面形状が六角形に形成される)、これを適当な長さに裁断する。そして、この単芯材を複数束ねて組み合わせてCuパイプに挿入してパイプ状複合線材(多芯線材)を構成する。こうした複合線材を構成するに際しては、NbTi合金フィラメントを挿入していないCu棒を伸線加工することによって、単芯線と同じ断面形状にしたCu線材(Cuスペーサ)を、複合線材断面の所定の位置(外周、中央部およびNbTiフィラメント間)に配置することによって、NbTi合金フィラメントが存在しない領域を制御することになる。また、上記Cuパイプ(単芯線および多芯線製造のCuパイプ)およびCuスペーサによって、超電導線材のCuマトリクス1(図3)が形成されることになる。また単芯線におけるCuパイプの厚さ(Cu層の厚さ)を変化させることによって、多芯線としたときのNbTiフィラメント相互の距離が調整されることになる。

【0036】

こうして得られた複合線材を伸線加工することによって、NbTi系超電導線材とする。必要によって伸線途中で、α−Tiを析出させて臨界電流密度を高めるための時効熱処理(380〜430℃程度)が行なわれる。こうした製造手順は、断面が最終的に略矩形状に形成されること以外は、平角線材においても同様である。

【0037】

本発明のNbTi系超電導線材では、その基本的構成として、Cuマトリクス中にNbTi合金フィラメントを配置したものであり、このNbTi合金フィラメントで用いる合金素材としてはNbに45〜50質量%程度のTiを含むものが一般的に採用されるが、必要によってTa、Hf等の元素を少量(5質量%程度まで)含むものであっても良い。

【0038】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明はもとより下記実施例によって制限を受けるものではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも勿論可能であり、それらはいずれも本発明の技術的範囲に包含される。

【実施例】

【0039】

[実施例1]

Nb−47質量%Tiの棒材(直径:100mm)をCu製パイプ(外径:125mm、内径:100mm)に挿入後、パイプの両端をCuで封止し、Cu/Nb−Nbの複合材からなる押出しビレットを製作した。この押出しビレットを、押出加工後、伸線加工し、六角断面形状のCu/NbTi複合線材を作製した。

【0040】

次に、この六角単芯線と同じ断面形状に加工した六角Cu材(Cuスペーサ)を、前記六角単芯線の配置が点対象となるように組み合わせて、Cuパイプ内(外径:50〜40mm、内径:43〜35mm)に挿入し、これを様々な加工率で伸線加工することによって、各種の銅比を有する多芯のNbTi系超電導線材(直径:1.0mm)を製造した。この製造工程の途中において、400℃で60時間の熱処理(時効熱処理)を3回行なった。得られたNbTi系超電導線材について、下記の条件で臨界電流密度Jc、およびn値を測定した。

【0041】

[臨界電流密度Jcの測定]

液体ヘリウム中(温度4.2K)で、5T(テスラ)の外部磁場の下、試料(超電導線材)に通電し、4端子法によって発生電圧を測定し、この値が0.1μV/cmの電界が発生した電流値(臨界電流Ic)を測定し、この電流値を、線材の非Cu部当りの断面積で除して臨界電流密度Jcを求めた。

【0042】

[n値の測定]

臨界電流Jcを求めたのと同じ計測によって得られた(Jc−V)曲線において、0.1μV/cmと1.0μVの間のデータを両対数表示し、その傾きとして求めた[前記(1)式参照]。

【0043】

これらの測定結果を、NbTi系超電導線材の諸元(銅比、フィラメント本数、フィラメント平均径d、フィラメント存在域、S/d等)と共に、下記表1に示す。尚、フィラメントの存在領域は、フィラメントが配置される領域の最も内側の位置(最内層)と最も外側の位置(最外層)を線材直径Dを基準にして示したものであり、例えば「最外層:0.85D」とはNbTi合金フィラメントの最も外側の位置が0.85Dの位置であること(即ち、外表面から半径方向0.15までにはNbTi合金フィラメントが存在しないこと)を意味している。また、最内層での「0.0D」とは線材中心部にもNbTi合金フィラメントが存在することを意味する(実施例2の平角線材においても同様)。

【0044】

【表1】

【0045】

この結果から、次のように考察できる。まず試験No.1のものは、銅比が比較的低い例であり、フィラメントの存在領域が外表面よりにあっても、またS/dが大きい値を示していても超電導特性は比較的良好である。また試験No.2、5のものでは、銅比が5.5になったものであるが、フィラメントの存在領域やS/d比が適正範囲から外れることによって、超電導特性が劣化している。更に、試験No.8のものは、S/dを極めて小さく設定したものであるが、多芯伸線時に断線が発生して超電導特性の評価に至らなかった。

【0046】

これらに対し、試験No.3、4、6、7のものは、本発明で規定する要件を満足する実施例であり、良好な超電導特性を示すNbTi系超電導線材が得られていることが分かる。

【0047】

[実施例2]

実施例1で作製された丸線材の一部(試験No.4、5、6のもの)を用い、最終径近傍で前記比(W/H)が1.5となる平角線材(短辺側長さH:0.78mm、長辺側長さW:1.16mm)に加工した。このとき、平角加工時の圧延の圧下率を調整して、フィラメントの存在領域の異なるNbTi系超電導線材を作製した。得られたNbTi系超電導線材について、実施例1と同じ条件で臨界電流密度Jc、およびn値を測定した。

【0048】

これらの測定結果を、NbTi系超電導線材の諸元(銅比、フィラメント本数、フィラメント径d、フィラメント存在域、S/d等)と共に、下記表2に示す。

【0049】

【表2】

【0050】

この結果から、次のように考察できる。試験No.13のものは、S/d比が外れており、臨界電流密度Jcやn値の低下となって現われた。

【0051】

これに対し、試験No.9〜12、14のものは、本発明で規定する要件を満足する実施例であり、良好な超電導特性を示すNbTi系超電導線材が得られていることが分かる。

【図面の簡単な説明】

【0052】

【図1】丸線材の変位状況を示す模式図である。

【図2】平角線材の断面構造を示す模式図である。

【図3】NbTi系超電導線材(丸線材)の基本的な断面構造を示す模式図である。

【符号の説明】

【0053】

1 Cuマトリクス

2 NbTi合金フィラメント

【特許請求の範囲】

【請求項1】

Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあることを特徴とするNbTi系超電導線材。

【請求項2】

超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが配置されていないものである請求項1に記載のNbTi系超電導線材。

【請求項3】

Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略矩形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTi合金フィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあることを特徴とするNbTi系超電導線材。

【請求項4】

超電導線材の軸直角断面における短辺側長さをH、長辺側長さをWとしたとき、外表面からの深さ方向0.10Hおよび0.15Wに相当する位置までにはNbTiフィラメントが配置されていないものである請求項3に記載のNbTi系超電導線材。

【請求項5】

超電導線材の軸直角断面における長辺側長さWと、短辺側長さHの比(W/H)が1.2〜2.0である請求項3または4に記載のNbTi系超電導線材。

【請求項1】

Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略円形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTiフィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあることを特徴とするNbTi系超電導線材。

【請求項2】

超電導線材の外径をDとしたとき、外表面から半径方向0.15Dに相当する位置までにはNbTi合金フィラメントが配置されていないものである請求項1に記載のNbTi系超電導線材。

【請求項3】

Cuマトリクス中に複数本のNbTi合金フィラメントが配置され、軸直角断面が略矩形状であるNbTi系超電導線材において、前記Cuマトリクスの断面積とNbTi合金フィラメントの総断面積の比(Cuマトリクスの断面積/NbTi合金フィラメントの総断面積)が5.0〜15.0未満の範囲であると共に、NbTi合金フィラメントの平均径dが30〜200μmであり、且つこのNbTi合金フィラメント平均径dに対するNbTi合金フィラメント相互の平均間隔Sの割合(S/d)が0.10〜0.40の範囲にあることを特徴とするNbTi系超電導線材。

【請求項4】

超電導線材の軸直角断面における短辺側長さをH、長辺側長さをWとしたとき、外表面からの深さ方向0.10Hおよび0.15Wに相当する位置までにはNbTiフィラメントが配置されていないものである請求項3に記載のNbTi系超電導線材。

【請求項5】

超電導線材の軸直角断面における長辺側長さWと、短辺側長さHの比(W/H)が1.2〜2.0である請求項3または4に記載のNbTi系超電導線材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−91136(P2008−91136A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−269084(P2006−269084)

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年9月29日(2006.9.29)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(502147465)ジャパンスーパーコンダクタテクノロジー株式会社 (56)

【Fターム(参考)】

[ Back to top ]