NiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法

【課題】SOFCの使用に適したNiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法を提供する。

【解決手段】本発明のNiO−セラミック複合粉体の製造方法は、塩基性塩水溶液中にセラミック粉体を分散させたセラミック分散液とする分散工程、このセラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、この不溶性ニッケル塩−セラミック複合体を、分別する分別工程、分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、を含むことを特徴とする。ここでセラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物である。

【解決手段】本発明のNiO−セラミック複合粉体の製造方法は、塩基性塩水溶液中にセラミック粉体を分散させたセラミック分散液とする分散工程、このセラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、この不溶性ニッケル塩−セラミック複合体を、分別する分別工程、分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、を含むことを特徴とする。ここでセラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、NiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法に係り、より詳しくは、セラミック粉体粒子の表面にNiOが配置されたコア−シェル構造からなるNiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法に関する。

【背景技術】

【0002】

燃料電池の基本的な構成は、燃料極(アノード)、固体電解質、空気極(カソード)であり、これらが順に積層された接合体が単セルとなり、この単セルが複数用いられて集合体とされている。燃料極に燃料ガス(水素、一酸化炭素、メタン等)、空気極に酸化剤ガス(空気、酸素等)が供給されると、空気極で酸素の還元反応により生成された酸素イオンが電解質を介して燃料極に移動して、さらに燃料極に供給された燃料ガスと反応し水を生成するようになる。この際、燃料極では電子が生成されて、空気極では電子が消耗されるため、両極を連結すると電気が流れるようになるのである。すなわち、燃料電池は、燃料の酸化により生じた化学的エネルギーを電気エネルギーに変換させる電池を意味する。

【0003】

燃料電池は、1950年代の水素−酸素燃料電池の開発を始めとして、現在も発展しつづけており、特に、第2世代燃料電池の高温型溶融炭酸塩燃料電池(MCFC)と第3世代燃料電池のSOFCが脚光を浴びている。SOFCは、固体酸化物を電解質として使用する燃料電池であって、高い温度(700〜1000℃)で作動し、かつ構成要素が固体からなっているため構造が簡単で、電解質の損失及び補充、腐食の問題がないという利点がある。

【0004】

SOFCを構成する燃料極は、燃料ガスの電気化学的酸化の場であり、電子を発生する場でもある。高温、低酸素分圧下において長期にわたり作動する必要があるため、燃料極には、一般に、(1)還元雰囲気において化学的に、熱的に安定であること、(2)電極触媒活性が高いこと、(3)電子導電性が高いこと、(4)焼結し難く、多孔質が維持できること、などの性質が要求される。

【0005】

燃料極の材料は、還元性雰囲気中で化学的に安定な触媒金属としてニッケル(Ni)が用いられたが、ニッケルのみではニッケル同士が凝集して多孔組織が維持し難いことから、ニッケルとセラミックとを材料とするようになった。近年では、ニッケルとイットリア安定化ジルコニア(YSZ)との混合物(焼結体をサーメットと呼ぶ)が多用されている。

【0006】

Ni−YSZサーメットは、酸化ニッケル(NiO)の粉体とYSZ粉体とを混合し、成形、焼結を経て焼結体を得た後、これを還元雰囲気下で熱処理して製造される〔例えば、特許文献1参照〕。この従来の方法は、工程が簡単であるが、YSZ粉体とYSZ粉体、NiO粉体とNiO粉体、YSZ粉体とNiO粉体間それぞれの引力が異なるため、同じ分散条件においても、二種の粉体が同時に分散されず粉体が凝集される可能性が高かった。特に、粉体の大きさに差がある場合は、相対的に大きい粉体の同種凝集が起って燃料極の微細構造の不均一を招く原因となった。

【0007】

そこで、ニッケルないし酸化ニッケルと、これにYSZの微粉体とYSZの粗粉体のそれぞれを特定割合で混合して焼結させて、ニッケルの凝集を抑制し、SOFCの定常運転時の発電性能を長時間安定化させる方法〔特許文献2、特許文献3参照〕が提案されている。その他、ニッケル系/ジルコニア系複合粉体において、カルシウム、ストロンチウム、マグネシウムの1種類以上を添加して、複合粉体の焼結性を向上させ、導電性を向上させる方法〔特許文献4参照〕などの提案もある。

【0008】

【特許文献1】大韓民国登録特許第344936号公報

【特許文献2】特開平8−306361号公報

【特許文献3】特開2005−019261号公報

【特許文献4】特開2000−001701号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記したように、SOFCの燃料極は、ニッケル相が、微細に、かつ均一に分布され、燃料極全体で多孔質が維持されていることが特に要求される。かかる観点から、本発明の目的は、SOFCの使用に適したNiO−セラミック複合粉体及びこれを加工してなるNiO−セラミック複合燃料極の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明のNiO−セラミック複合粉体の製造方法は、塩基性塩水溶液中にセラミック粉体を分散させたセラミック分散液とする分散工程、このセラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、この不溶性ニッケル塩−セラミック複合体を、分別する分別工程、分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、を含むことを特徴とする。

【0011】

上記セラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物からなるグループから選ばれる一種または混合物であることを特徴とする。

NiO−セラミック複合粉体のNiOとセラミックの重量比は、(25:75)〜(70:30)であることを特徴とする。

【0012】

本発明のNiO−セラミック複合燃料極の製造方法は、(イ)請求項1に記載のNiO−セラミック複合粉体を成形体とする成形工程、(ロ)前記成形工程で製造した生成物を、1150〜1350℃で焼結し、NiO−セラミック複合焼結体とする焼結工程、(ハ)前記NiO−セラミック複合焼結体を還元雰囲気下、500〜700℃で3〜6時間還元して前記NiO−セラミック複合燃料極を製造する還元工程、を含むことを特徴とする。

【発明の効果】

【0013】

本発明のNiO−セラミック複合粉体は、ニッケルの結晶粒、セラミック結晶粒、及び気孔が均一な大きさを有して、前記構成相の相互間の連続的なネットワーク形態で構成された構造を有することにより、長期安定性、熱サイクル安定性、酸化還元安定性及び機械的物性が著しく向上されたSOFC用の燃料極に加工することができる。

【図面の簡単な説明】

【0014】

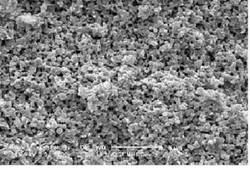

【図1】本発明によるNi−YSZ複合燃料極の走査顕微鏡(SEM)写真である。

【図2】本発明によるNi−GDC複合燃料極の走査顕微鏡(SEM)写真である。

【図3】従来の方法により製造された燃料極の気孔構造を示す走査電子顕微鏡(SEM)写真であって、気孔成形剤として黒鉛を使用した場合である。

【図4】従来の方法により製造された燃料極の気孔構造を示す走査電子顕微鏡(SEM)写真であって、気孔成形剤として高分子系物質を使用した場合である。

【発明を実施するための形態】

【0015】

本発明のNiO−セラミック複合粉体は、セラミック粉体を塩基性塩水溶液中に分散させ、この分散液中に、ニッケル塩水溶液を加えてセラミック粉体表面にNi(OH)2など不溶性ニッケル塩を析出させ、次いで固液分離して分別した固体分をか焼して製造され、セラミックをコアにして、その周囲にNiOが配置されたコア−シェル構造からなっている。ここで、セラミックは、本発明の目的とするSOFCのNi−セラミック燃料極として使用できるものであればよく、代表的にはイットリア安定化ジルコニア(YSZ)、ガドリニウムがドープされたセリア(GDC)、サマリウムがドープされたセリア(SDC)、スカンジウムがドープされたジルコニウム(ScZ)、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物〔(LaSr)GaMgO3〕(LSGM)があり、これらの一種から選ばれるのが特に好ましい。NiO−セラミック複合粉体におけるNiOとセラミックは、好ましくは重量比で(25:75)〜(70:30)、より好ましくは(60:40)〜(70:30)で混合される。

【0016】

本発明のNiO−セラミック複合粉体は、塩基性塩の水溶液にセラミック粉体を分散させる工程、この分散液中に、ニッケル塩水溶液を加えてセラミック粉体表面に不溶性ニッケル塩を析出させる工程、固液分離する工程、分別した固体分をか焼する工程、を経て製造される。ここで、塩基性塩は、炭酸アンモニウム、炭酸水素アンモニウム、水酸化アンモニウムなどであり、ニッケル塩は、硝酸ニッケル、炭酸ニッケル、塩化ニッケル、硫酸ニッケルなどである。これら塩基性塩、ニッケル塩は水溶液として使用され、その濃度は使用し易い任意の濃度が選ばれるが、ニッケル塩は最終的にNiOとセラミックが上記比率範囲が保たれる量が必要であり、塩基性塩は、セラミック分散液中にニッケル塩水溶液が加えられたとき最終的にpH7〜8となる量が必要である。か焼条件は、不溶性ニッケル塩がNiOになる条件であればよく、代表的には空気中150〜250℃で、90〜150分間である。

【0017】

また、上記のように製造された複合粉体を利用してSOFCの燃料極とするには、NiO−セラミック複合粉体を成形する工程、成形体を焼結する工程、焼結体を還元雰囲気下で還元する工程を経て行われる。

【0018】

NiO−セラミック複合粉体は、一軸加圧成形などの乾式成形法や、テープキャスティングまたはスクリーン印刷法のような湿式成形法が使用されて、所望の形態、大きさ及び0.2〜1.5mm程度の厚さに成形され、さらにこの成形体は、大気中、好ましくは1100〜1400℃、さらに好ましくは1150〜1350℃の条件で、1〜3時間焼結される。

【0019】

次いで、このNiO−セラミック複合焼結体を水素など還元雰囲気下で、好ましくは500℃以上、さらに好ましくは500〜700℃で、3〜6時間処理される。これにより、NiOがNiに還元された多孔性Ni−YSZ複合燃料極となる。

【0020】

以上の工程で、成形体が燃料極に適した電気伝導度、気体透過度、電気化学的活性及び機械的強度などの諸物性をもつように制御される。特に、コア成分であるセラミックについて、気孔の大きさなどの性状を変化させることができ、最終的に得られる多孔性Ni−セラミック燃料極の気孔構造を容易に制御することができる。

【0021】

上記Ni−セラミック燃料極において、セラミックとして、YSZ、GDC、SDC、ScZ、LSGMなどを用いることで、それぞれの特性を有する電極が製造できる。

【0022】

本発明によるSOFCの燃料極は、Niとセラミック粒子の大きさが微細で、かつ均一であるだけではなく、気孔径の分布が非常に狭いため、従来の燃料極に比べ、表面欠陥がほとんどないという長所を有している。また、粗大なNi結晶粒がほとんどなく、気孔径が非常に均一であるため、機械的強度も高い。そして、Ni−セラミック−気孔の三相界面の長さを大きくすることができ、燃料極の電気化学的活性を向上させて、低温でも作動する燃料極となる。

【0023】

特に、脆性破壊をする燃料極の特性上、粗大気孔の存在は、燃料極の機械的強度を悪くする大きな因子である。したがって、理想的な燃料極は、微細な気孔で、気孔率が小さいながらも適正の気体透過度が得られると同時に、機械的強度が高くて、Niの分率が低く、必要な電気伝導度を維持することができるものである。

【実施例】

【0024】

以下、実施例を通じて本発明をさらに詳細に説明するが、本発明がこれら実施例に限定されるものではない。

【0025】

実施例1 コア−シェル構造NiO−YSZ複合粉体の製造

NH4HCO3(400g)を含む水溶液にYSZ粉体(100g)を加えミリングにより粉砕、分散させてYSZスラリーを製造した。この分散液のミリングを続けながらNi(NO3)2(454g)を含む水溶液を、徐々に(約15ml/分)加えてYSZ粉体の表面にNi(OH)2を沈澱させた。この際、最終スラリーのpHは8になるようにした。これにより、コアがYSZで、シェルがNi(OH)2であるNi(OH)2−YSZ複合粉体を製造した。複合粉体は、水とエタノールで遠心分離、水とエタノールに分散させてフィルターで4回ろ過を繰り返し後、乾燥した。乾燥されたNi(OH)2−YSZ複合粉体を200℃の温度で2時間程度か焼して、コア−シェル構造のNiO−YSZ(NiO:YSZ=65:35(重量比))複合粉体を製造した。

【0026】

実施例2 コア−シェル構造NiO−GDC複合粉体の合成

実施例1と同様にして、YSZに代えてGDCを用いてコア−シェル構造のNiO−GDC(NiO:GDC=65:35(重量比))複合粉体を製造した。

【0027】

実施例3 Ni−YSZ複合燃料極の製造

実施例1で製造されたNiO−YSZ複合粉体を、50MPaの成形圧で一軸加圧成形方法により成形した後、この成形体を1300℃の空気中で2時間焼結し、NiO−YSZ複合焼結体を得た。この焼結体を水素還元雰囲気下で、600℃の温度で3時間熱処理し、気孔率25%のNi−YSZ複合燃料極を製造した。

【0028】

図1は、本発明方法によるNi−YSZ複合燃料極の走査顕微鏡写真である。従来技術により製造された図3及び図4と比較してみると、気孔の大きさが一定で、粗大気孔の方向性が観察されない。表1には、NiO/YSZ重量比、成形圧、焼結温度などの条件を異にして製造した焼結体の特性を比較した。

【0029】

【表1】

【0030】

実施例4 Ni−GDC複合燃料極の製造

実施例2のコア−シェル構造NiO−GDC複合粉体を使用して、実施例3と同様にしてNi−GDC複合体燃料極を製造した。図2は、その走査電子顕微鏡写真である。従来技術により製造された図3及び図4と比較してみると、気孔の大きさが相対的に一定で、粗大気孔の方向性が観察されない。

【0031】

実施例5 燃料極の物性評価

本発明による実施例3のNi−YSZ複合燃料極、実施例4の及びNi−GDC複合燃料極について機械的物性及び電気伝導度を測定した。表2のその結果を示す。

【0032】

【表2】

【0033】

本発明のNi−YSZ複合燃料極は、従来の方法による燃料極より微細な気孔構造を有しており、気体透過度、機械的強度で優れており、電解質層の厚さを薄くすると共に工程欠陥も減らすことができる。

【産業上の利用可能性】

【0034】

上述のように、本発明のSOFCの燃料極は、セラミック粉体の周囲にニッケル粉体が沈着されたコア−シェル構造であり、その構成相のセラミック結晶粒、ニッケルの結晶粒及び気孔が均一な大きさを有して、前記構成相の相互間の連続的なネットワーク形態で構成された相互浸透型複合構造を有している。これにより、長期安定性、熱サイクル安定性、酸化還元安定性及び機械的物性が著しく向上される。

【0035】

また、本発明のSOFCの燃料極は、Niの連結度が高いため、電気伝導度も著しく高く、破壊の主原因とされる粗大Ni相が少ないため、破壊強度も高い。脆性破壊挙動を示す単電池の特性上、スタックの製造、運送、取り扱いはもちろん、高温作動中に加えられる外力に対しても、機械的耐久性を保持することができる。

【技術分野】

【0001】

本発明は、NiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法に係り、より詳しくは、セラミック粉体粒子の表面にNiOが配置されたコア−シェル構造からなるNiO−セラミック複合粉体及びNiO−セラミック複合燃料極の製造方法に関する。

【背景技術】

【0002】

燃料電池の基本的な構成は、燃料極(アノード)、固体電解質、空気極(カソード)であり、これらが順に積層された接合体が単セルとなり、この単セルが複数用いられて集合体とされている。燃料極に燃料ガス(水素、一酸化炭素、メタン等)、空気極に酸化剤ガス(空気、酸素等)が供給されると、空気極で酸素の還元反応により生成された酸素イオンが電解質を介して燃料極に移動して、さらに燃料極に供給された燃料ガスと反応し水を生成するようになる。この際、燃料極では電子が生成されて、空気極では電子が消耗されるため、両極を連結すると電気が流れるようになるのである。すなわち、燃料電池は、燃料の酸化により生じた化学的エネルギーを電気エネルギーに変換させる電池を意味する。

【0003】

燃料電池は、1950年代の水素−酸素燃料電池の開発を始めとして、現在も発展しつづけており、特に、第2世代燃料電池の高温型溶融炭酸塩燃料電池(MCFC)と第3世代燃料電池のSOFCが脚光を浴びている。SOFCは、固体酸化物を電解質として使用する燃料電池であって、高い温度(700〜1000℃)で作動し、かつ構成要素が固体からなっているため構造が簡単で、電解質の損失及び補充、腐食の問題がないという利点がある。

【0004】

SOFCを構成する燃料極は、燃料ガスの電気化学的酸化の場であり、電子を発生する場でもある。高温、低酸素分圧下において長期にわたり作動する必要があるため、燃料極には、一般に、(1)還元雰囲気において化学的に、熱的に安定であること、(2)電極触媒活性が高いこと、(3)電子導電性が高いこと、(4)焼結し難く、多孔質が維持できること、などの性質が要求される。

【0005】

燃料極の材料は、還元性雰囲気中で化学的に安定な触媒金属としてニッケル(Ni)が用いられたが、ニッケルのみではニッケル同士が凝集して多孔組織が維持し難いことから、ニッケルとセラミックとを材料とするようになった。近年では、ニッケルとイットリア安定化ジルコニア(YSZ)との混合物(焼結体をサーメットと呼ぶ)が多用されている。

【0006】

Ni−YSZサーメットは、酸化ニッケル(NiO)の粉体とYSZ粉体とを混合し、成形、焼結を経て焼結体を得た後、これを還元雰囲気下で熱処理して製造される〔例えば、特許文献1参照〕。この従来の方法は、工程が簡単であるが、YSZ粉体とYSZ粉体、NiO粉体とNiO粉体、YSZ粉体とNiO粉体間それぞれの引力が異なるため、同じ分散条件においても、二種の粉体が同時に分散されず粉体が凝集される可能性が高かった。特に、粉体の大きさに差がある場合は、相対的に大きい粉体の同種凝集が起って燃料極の微細構造の不均一を招く原因となった。

【0007】

そこで、ニッケルないし酸化ニッケルと、これにYSZの微粉体とYSZの粗粉体のそれぞれを特定割合で混合して焼結させて、ニッケルの凝集を抑制し、SOFCの定常運転時の発電性能を長時間安定化させる方法〔特許文献2、特許文献3参照〕が提案されている。その他、ニッケル系/ジルコニア系複合粉体において、カルシウム、ストロンチウム、マグネシウムの1種類以上を添加して、複合粉体の焼結性を向上させ、導電性を向上させる方法〔特許文献4参照〕などの提案もある。

【0008】

【特許文献1】大韓民国登録特許第344936号公報

【特許文献2】特開平8−306361号公報

【特許文献3】特開2005−019261号公報

【特許文献4】特開2000−001701号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記したように、SOFCの燃料極は、ニッケル相が、微細に、かつ均一に分布され、燃料極全体で多孔質が維持されていることが特に要求される。かかる観点から、本発明の目的は、SOFCの使用に適したNiO−セラミック複合粉体及びこれを加工してなるNiO−セラミック複合燃料極の製造方法を提供することにある。

【課題を解決するための手段】

【0010】

本発明のNiO−セラミック複合粉体の製造方法は、塩基性塩水溶液中にセラミック粉体を分散させたセラミック分散液とする分散工程、このセラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、この不溶性ニッケル塩−セラミック複合体を、分別する分別工程、分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、を含むことを特徴とする。

【0011】

上記セラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物からなるグループから選ばれる一種または混合物であることを特徴とする。

NiO−セラミック複合粉体のNiOとセラミックの重量比は、(25:75)〜(70:30)であることを特徴とする。

【0012】

本発明のNiO−セラミック複合燃料極の製造方法は、(イ)請求項1に記載のNiO−セラミック複合粉体を成形体とする成形工程、(ロ)前記成形工程で製造した生成物を、1150〜1350℃で焼結し、NiO−セラミック複合焼結体とする焼結工程、(ハ)前記NiO−セラミック複合焼結体を還元雰囲気下、500〜700℃で3〜6時間還元して前記NiO−セラミック複合燃料極を製造する還元工程、を含むことを特徴とする。

【発明の効果】

【0013】

本発明のNiO−セラミック複合粉体は、ニッケルの結晶粒、セラミック結晶粒、及び気孔が均一な大きさを有して、前記構成相の相互間の連続的なネットワーク形態で構成された構造を有することにより、長期安定性、熱サイクル安定性、酸化還元安定性及び機械的物性が著しく向上されたSOFC用の燃料極に加工することができる。

【図面の簡単な説明】

【0014】

【図1】本発明によるNi−YSZ複合燃料極の走査顕微鏡(SEM)写真である。

【図2】本発明によるNi−GDC複合燃料極の走査顕微鏡(SEM)写真である。

【図3】従来の方法により製造された燃料極の気孔構造を示す走査電子顕微鏡(SEM)写真であって、気孔成形剤として黒鉛を使用した場合である。

【図4】従来の方法により製造された燃料極の気孔構造を示す走査電子顕微鏡(SEM)写真であって、気孔成形剤として高分子系物質を使用した場合である。

【発明を実施するための形態】

【0015】

本発明のNiO−セラミック複合粉体は、セラミック粉体を塩基性塩水溶液中に分散させ、この分散液中に、ニッケル塩水溶液を加えてセラミック粉体表面にNi(OH)2など不溶性ニッケル塩を析出させ、次いで固液分離して分別した固体分をか焼して製造され、セラミックをコアにして、その周囲にNiOが配置されたコア−シェル構造からなっている。ここで、セラミックは、本発明の目的とするSOFCのNi−セラミック燃料極として使用できるものであればよく、代表的にはイットリア安定化ジルコニア(YSZ)、ガドリニウムがドープされたセリア(GDC)、サマリウムがドープされたセリア(SDC)、スカンジウムがドープされたジルコニウム(ScZ)、ランタン−ストロンチウム−ガリウム−マグネシウム酸化物〔(LaSr)GaMgO3〕(LSGM)があり、これらの一種から選ばれるのが特に好ましい。NiO−セラミック複合粉体におけるNiOとセラミックは、好ましくは重量比で(25:75)〜(70:30)、より好ましくは(60:40)〜(70:30)で混合される。

【0016】

本発明のNiO−セラミック複合粉体は、塩基性塩の水溶液にセラミック粉体を分散させる工程、この分散液中に、ニッケル塩水溶液を加えてセラミック粉体表面に不溶性ニッケル塩を析出させる工程、固液分離する工程、分別した固体分をか焼する工程、を経て製造される。ここで、塩基性塩は、炭酸アンモニウム、炭酸水素アンモニウム、水酸化アンモニウムなどであり、ニッケル塩は、硝酸ニッケル、炭酸ニッケル、塩化ニッケル、硫酸ニッケルなどである。これら塩基性塩、ニッケル塩は水溶液として使用され、その濃度は使用し易い任意の濃度が選ばれるが、ニッケル塩は最終的にNiOとセラミックが上記比率範囲が保たれる量が必要であり、塩基性塩は、セラミック分散液中にニッケル塩水溶液が加えられたとき最終的にpH7〜8となる量が必要である。か焼条件は、不溶性ニッケル塩がNiOになる条件であればよく、代表的には空気中150〜250℃で、90〜150分間である。

【0017】

また、上記のように製造された複合粉体を利用してSOFCの燃料極とするには、NiO−セラミック複合粉体を成形する工程、成形体を焼結する工程、焼結体を還元雰囲気下で還元する工程を経て行われる。

【0018】

NiO−セラミック複合粉体は、一軸加圧成形などの乾式成形法や、テープキャスティングまたはスクリーン印刷法のような湿式成形法が使用されて、所望の形態、大きさ及び0.2〜1.5mm程度の厚さに成形され、さらにこの成形体は、大気中、好ましくは1100〜1400℃、さらに好ましくは1150〜1350℃の条件で、1〜3時間焼結される。

【0019】

次いで、このNiO−セラミック複合焼結体を水素など還元雰囲気下で、好ましくは500℃以上、さらに好ましくは500〜700℃で、3〜6時間処理される。これにより、NiOがNiに還元された多孔性Ni−YSZ複合燃料極となる。

【0020】

以上の工程で、成形体が燃料極に適した電気伝導度、気体透過度、電気化学的活性及び機械的強度などの諸物性をもつように制御される。特に、コア成分であるセラミックについて、気孔の大きさなどの性状を変化させることができ、最終的に得られる多孔性Ni−セラミック燃料極の気孔構造を容易に制御することができる。

【0021】

上記Ni−セラミック燃料極において、セラミックとして、YSZ、GDC、SDC、ScZ、LSGMなどを用いることで、それぞれの特性を有する電極が製造できる。

【0022】

本発明によるSOFCの燃料極は、Niとセラミック粒子の大きさが微細で、かつ均一であるだけではなく、気孔径の分布が非常に狭いため、従来の燃料極に比べ、表面欠陥がほとんどないという長所を有している。また、粗大なNi結晶粒がほとんどなく、気孔径が非常に均一であるため、機械的強度も高い。そして、Ni−セラミック−気孔の三相界面の長さを大きくすることができ、燃料極の電気化学的活性を向上させて、低温でも作動する燃料極となる。

【0023】

特に、脆性破壊をする燃料極の特性上、粗大気孔の存在は、燃料極の機械的強度を悪くする大きな因子である。したがって、理想的な燃料極は、微細な気孔で、気孔率が小さいながらも適正の気体透過度が得られると同時に、機械的強度が高くて、Niの分率が低く、必要な電気伝導度を維持することができるものである。

【実施例】

【0024】

以下、実施例を通じて本発明をさらに詳細に説明するが、本発明がこれら実施例に限定されるものではない。

【0025】

実施例1 コア−シェル構造NiO−YSZ複合粉体の製造

NH4HCO3(400g)を含む水溶液にYSZ粉体(100g)を加えミリングにより粉砕、分散させてYSZスラリーを製造した。この分散液のミリングを続けながらNi(NO3)2(454g)を含む水溶液を、徐々に(約15ml/分)加えてYSZ粉体の表面にNi(OH)2を沈澱させた。この際、最終スラリーのpHは8になるようにした。これにより、コアがYSZで、シェルがNi(OH)2であるNi(OH)2−YSZ複合粉体を製造した。複合粉体は、水とエタノールで遠心分離、水とエタノールに分散させてフィルターで4回ろ過を繰り返し後、乾燥した。乾燥されたNi(OH)2−YSZ複合粉体を200℃の温度で2時間程度か焼して、コア−シェル構造のNiO−YSZ(NiO:YSZ=65:35(重量比))複合粉体を製造した。

【0026】

実施例2 コア−シェル構造NiO−GDC複合粉体の合成

実施例1と同様にして、YSZに代えてGDCを用いてコア−シェル構造のNiO−GDC(NiO:GDC=65:35(重量比))複合粉体を製造した。

【0027】

実施例3 Ni−YSZ複合燃料極の製造

実施例1で製造されたNiO−YSZ複合粉体を、50MPaの成形圧で一軸加圧成形方法により成形した後、この成形体を1300℃の空気中で2時間焼結し、NiO−YSZ複合焼結体を得た。この焼結体を水素還元雰囲気下で、600℃の温度で3時間熱処理し、気孔率25%のNi−YSZ複合燃料極を製造した。

【0028】

図1は、本発明方法によるNi−YSZ複合燃料極の走査顕微鏡写真である。従来技術により製造された図3及び図4と比較してみると、気孔の大きさが一定で、粗大気孔の方向性が観察されない。表1には、NiO/YSZ重量比、成形圧、焼結温度などの条件を異にして製造した焼結体の特性を比較した。

【0029】

【表1】

【0030】

実施例4 Ni−GDC複合燃料極の製造

実施例2のコア−シェル構造NiO−GDC複合粉体を使用して、実施例3と同様にしてNi−GDC複合体燃料極を製造した。図2は、その走査電子顕微鏡写真である。従来技術により製造された図3及び図4と比較してみると、気孔の大きさが相対的に一定で、粗大気孔の方向性が観察されない。

【0031】

実施例5 燃料極の物性評価

本発明による実施例3のNi−YSZ複合燃料極、実施例4の及びNi−GDC複合燃料極について機械的物性及び電気伝導度を測定した。表2のその結果を示す。

【0032】

【表2】

【0033】

本発明のNi−YSZ複合燃料極は、従来の方法による燃料極より微細な気孔構造を有しており、気体透過度、機械的強度で優れており、電解質層の厚さを薄くすると共に工程欠陥も減らすことができる。

【産業上の利用可能性】

【0034】

上述のように、本発明のSOFCの燃料極は、セラミック粉体の周囲にニッケル粉体が沈着されたコア−シェル構造であり、その構成相のセラミック結晶粒、ニッケルの結晶粒及び気孔が均一な大きさを有して、前記構成相の相互間の連続的なネットワーク形態で構成された相互浸透型複合構造を有している。これにより、長期安定性、熱サイクル安定性、酸化還元安定性及び機械的物性が著しく向上される。

【0035】

また、本発明のSOFCの燃料極は、Niの連結度が高いため、電気伝導度も著しく高く、破壊の主原因とされる粗大Ni相が少ないため、破壊強度も高い。脆性破壊挙動を示す単電池の特性上、スタックの製造、運送、取り扱いはもちろん、高温作動中に加えられる外力に対しても、機械的耐久性を保持することができる。

【特許請求の範囲】

【請求項1】

塩基性塩水溶液中にセラミック粉体を分散させてセラミック分散液とする分散工程、

前記セラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、

前記不溶性ニッケル塩−セラミック複合体を、分別する分別工程、

前記分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、

を含むことを特徴とするNiO−セラミック複合粉体の製造方法。

【請求項2】

前記セラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、及びランタン−ストロンチウム−ガリウム−マグネシウム酸化物からなるグループから選ばれる一種または混合物であることを特徴とするNiO−セラミック複合粉体の製造方法。

【請求項3】

前記NiO−セラミック複合粉体の前記NiOとセラミックの重量比は、(25:75)〜(70:30)であることを特徴とする請求項1に記載のNiO−セラミック複合粉体の製造方法。

【請求項4】

(イ)請求項1に記載のNiO−セラミック複合粉体を成形体とする成形工程、

(ロ)前記成形工程で製造した生成物を、1150〜1350℃で焼結し、NiO−セラミック複合焼結体とする焼結工程、

(ハ)前記NiO−セラミック複合焼結体を還元雰囲気下、500〜700℃で3〜6時間還元して前記NiO−セラミック複合燃料極を製造する還元工程、

を含むことを特徴とするNiO−セラミック複合燃料極の製造方法。

【請求項1】

塩基性塩水溶液中にセラミック粉体を分散させてセラミック分散液とする分散工程、

前記セラミック分散液中に、ニッケル塩水溶液を加えてセラミック表面に不溶性ニッケル塩を析出させ不溶性ニッケル塩−セラミック複合体とする析出工程、

前記不溶性ニッケル塩−セラミック複合体を、分別する分別工程、

前記分別された不溶性ニッケル塩−セラミック複合体を、空気中、150〜250℃でか焼するか焼工程、

を含むことを特徴とするNiO−セラミック複合粉体の製造方法。

【請求項2】

前記セラミックは、イットリア安定化ジルコニア、ガドリニウムがドープされたセリア、サマリウムがドープされたセリア、スカンジウムがドープされたジルコニウム、及びランタン−ストロンチウム−ガリウム−マグネシウム酸化物からなるグループから選ばれる一種または混合物であることを特徴とするNiO−セラミック複合粉体の製造方法。

【請求項3】

前記NiO−セラミック複合粉体の前記NiOとセラミックの重量比は、(25:75)〜(70:30)であることを特徴とする請求項1に記載のNiO−セラミック複合粉体の製造方法。

【請求項4】

(イ)請求項1に記載のNiO−セラミック複合粉体を成形体とする成形工程、

(ロ)前記成形工程で製造した生成物を、1150〜1350℃で焼結し、NiO−セラミック複合焼結体とする焼結工程、

(ハ)前記NiO−セラミック複合焼結体を還元雰囲気下、500〜700℃で3〜6時間還元して前記NiO−セラミック複合燃料極を製造する還元工程、

を含むことを特徴とするNiO−セラミック複合燃料極の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−79190(P2013−79190A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−260238(P2012−260238)

【出願日】平成24年11月28日(2012.11.28)

【分割の表示】特願2005−195589(P2005−195589)の分割

【原出願日】平成17年7月4日(2005.7.4)

【出願人】(591251636)現代自動車株式会社 (1,064)

【出願人】(304039548)コリア・インスティテュート・オブ・サイエンス・アンド・テクノロジー (36)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年11月28日(2012.11.28)

【分割の表示】特願2005−195589(P2005−195589)の分割

【原出願日】平成17年7月4日(2005.7.4)

【出願人】(591251636)現代自動車株式会社 (1,064)

【出願人】(304039548)コリア・インスティテュート・オブ・サイエンス・アンド・テクノロジー (36)

【Fターム(参考)】

[ Back to top ]