OAローラ成形用金型およびOAローラの成形方法

【課題】金型の両端開口部側の内周面における磨耗の問題を解消した金型を提供する。

【解決手段】円筒状の金型1の両端開口部にそれぞれキャップ2,4を挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型1の内周面において、前記キャップ2,4がそれぞれ接触するキャップ挿入領域に耐久性被膜8aを形成し、かつ両キャップ挿入領域Rcに挟まれた発泡領域Rbに離型性被膜8bを形成する。

【解決手段】円筒状の金型1の両端開口部にそれぞれキャップ2,4を挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型1の内周面において、前記キャップ2,4がそれぞれ接触するキャップ挿入領域に耐久性被膜8aを形成し、かつ両キャップ挿入領域Rcに挟まれた発泡領域Rbに離型性被膜8bを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、乾式電子写真装置等の画像形成装置における、帯電ローラ、現像ローラ、転写ローラ、トナー供給ローラ、クリーニングローラおよび給紙ローラなどに供するOAローラの成形に用いる金型および該ローラの成形方法に関する。

【背景技術】

【0002】

近年、電子写真技術の進歩に伴い、乾式電子写真装置等の画像形成装置には、帯電用、現像用、転写用、トナー供給用、クリーニング用および給紙などの用途として、高分子材による部品が注目され、具体的には、帯電ローラ、現像ローラ、転写ローラ、トナー供給ローラ、クリーニングローラおよび給紙ローラなどの弾性を有するローラの形態で用いられている。

これらOAローラの素材には、通常ゴム又はポリウレタンなどの高分子エラストマーやフォームが用いられ、低硬度であって、また画像形成体や転写材などを汚染しないことが要求される。

【0003】

ところが、ゴムやポリウレタンのエラストマーを低硬度化するには、ジオクチルフタレートのような可塑剤やアロマオイルのようなオイル類を配合する必要があり、画像形成体などを汚染しないという要求を満たすのは困難である。

【0004】

そこで、近年では、エチレン−プロピレン−ジエンゴム(EPDM)やシリコーンゴムなどを、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)のような発泡剤で発泡させたフォームや、ポリウレタンを水やフロンなどの発泡剤で発泡させたフォームを用いるのが有利であり、特にポリウレタン発泡体が推奨されている。

【0005】

このポリウレタン発泡体によるローラの製造方法としては、例えばポリオール成分、ポリイソシアネート成分、物理発泡剤及び場合により導電性付与剤やウレタン反応触媒などを含む発泡体形成材料を、シャフトがセットされた所定の形状の金型に注入して発泡硬化させるか、又はブロック状に自由に発泡させたのち加熱硬化させ、ブロックから所定寸法に切り出し、シャフトを取付ける方法などが知られている。

【0006】

これらの方法の中で、円筒状の金型を用いる方法は、脱型後に必ずしも研磨処理を必要としないことから、多用されている。

この円筒状の金型を用いてポリウレタン発泡体ローラを製造する方法としては、例えば特許文献1に基本的な工程が記載されている。すなわち、図1に示すように、まず金属製の円筒状金型1の一端側開口部をキャップ2で塞いだ後、その中心にシャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせる。その後、図1(a)に示すように、キャップ2に設けた注入部(図示せず)から発泡体形成材料5を注入する。

【0007】

次いで、図1(b)に示すように、通常15〜80℃、好ましくは20〜65℃の温度範囲に加熱して発泡させる。この発泡体形成材料5の発泡膨張をさらに進行させて、図1(c)に示すように、金型1内部を発泡体6で充満させる。その後、金型1内を密閉した圧力保持状態において、例えば70〜120℃程度の温度でキュアを行って、図1(d)に示すポリウレタン発泡体ローラ7が得られる。

【0008】

ここで、金型1の内周面には、フッ素樹脂などからなるコーティング層を全面的に設けたり、または公知のシリコーン系やフッ素系などの離型剤を全面に塗布して、金型から製品ロールを抜き出すのを容易にする工夫がなされている(特許文献1参照)。

【特許文献1】特開2002−113727号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上記の発泡膨張およびその後のキュア工程では、金型1内を確実に密閉して所定の圧力に維持しておく必要があるため、金型1の開口部にキャップ4を強固に嵌め合わせて気密をはかることが肝要である。そのために、キャップ4は金型1の開口部から内部に強く押し込まれて装着されるのが通例である。従って、金型1の両端開口部側の内周面には、キャップとの間で強い摩擦が働く結果、この部分が早期に磨耗することが問題になっている。当該部分が磨耗すると、キャップとの間に隙間が生じて金型内の気密を維持できなくなるため、発泡成形が阻害される、おそれがある。

【0010】

また、上述したように、金型1の内周全面には、フッ素樹脂などからなるコーティング層が設けられているのが通例であるが、かようなコーティング層は離型性や発泡体表面性状の向上を目的とするものであるから、容易に磨耗しコーティング層の剥離に至ることもあり、この剥離を起点として金型内部へとコーティング層の剥離が進展し、本来コーティング層を必要とする金型の発泡領域においてもコーティング層が剥離する深刻な事態をまねいていた。

【0011】

そこで、本発明は、金型の両端開口部側の内周面における磨耗の問題を解消した金型を提供するとともに、この金型を用いたOAローラの安定した成形方法について提案することを目的とする。

【課題を解決するための手段】

【0012】

発明者らは、前記目的を達成するために鋭意研究を重ねた結果、金型内に押し込むキャップと接触する内周部分に限定して、発泡領域とは異種の耐摩耗性に優れる被膜を形成することによって、キャップによる磨耗の影響を排除できることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0013】

すなわち、本発明の要旨は、次の通りである。

(1)円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型の内周面において、前記キャップがそれぞれ接触するキャップ挿入領域に耐久性被膜を有し、かつ両キャップ挿入領域に挟まれた発泡領域に離型性被膜を有することを特徴とするOAローラ成形用金型。

【0014】

(2)耐久性被膜と離型性被膜との境界が、金型に挿入されたキャップの底面とOAローラの使用域端との間にあることを特徴とする上記(1)に記載のOAローラ成形用金型。

【0015】

(3)円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉にした金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形するに当たり、上記(1)または(2)に記載の金型を用いることを特徴とするOAローラの成形方法。

【発明の効果】

【0016】

本発明によれば、金型において耐磨耗性が必要なキャップ挿入領域に限定して高耐久性被膜を形成したため、発泡領域の機能を阻害することなく金型の耐久性を格段に向上することができた。

【発明を実施するための最良の形態】

【0017】

次に、本発明の金型について、図面を参照して詳しく説明する。

先に図1で示したように、金型1においては、その一端側および他端側の開口部にキャップ2および4がそれぞれ嵌められて金型内の気密が図られている。

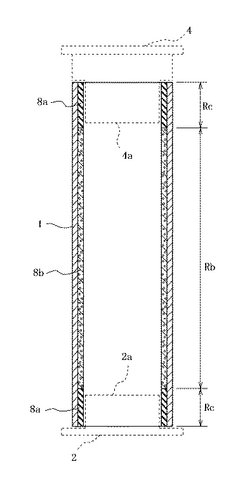

ここで、図2に示すように、金型1の内周面を、開口部から挿入されたキャップ2および4とそれぞれ接触するキャップ挿入領域Rcと、一方および他方のキャップ挿入領域Rc間に挟まれたロール成形を担う発泡領域Rbと、の3領域に区画し、キャップ挿入領域Rcに対応する金型1の内周面にはそれぞれ耐久性被膜8aを形成する一方、発泡領域Rbに対応する金型1の内周面には離型性被膜8bを形成することが肝要である。

【0018】

すなわち、キャップ挿入領域Rcに対応して設けられる耐久性被膜8aは、キャップ2または4との嵌め合いにおいて高い耐磨耗性を発揮し、さらには耐汚染性にも優れるものが好ましく、例えば、表面の十点平均粗さ(Rz):5以下、接触角度(濡れ性):80°以上及び厚さ:5μm以下の被膜が好適である。

なぜなら、被膜表面の粗さを小さく仕上げることで、被膜のピンホールの発生を軽減して、汚れの蓄積が少なくなり、且つキャップをすることにより押しの応力を分散させるため、コーティング初期の性能を保つことができる。

【0019】

なお、これらの耐久性被膜8aは、金型の端部からキャップ挿入領域Rcまでを浸漬法等の方法により形成することができる。

【0020】

一方、離型性被膜8bは、発泡体形成材料を発泡硬化させて発泡体を形成するための発泡領域Rbに設けることによって、発泡体の表面性状を改善し、また成形後のロールを金型1から取り外す際の離型性を向上するのに役立てる。すなわち、離型性被膜8bは、例えば、表面の十点平均粗さ(Rz):10以上、接触角度(濡れ性):80°以上および厚さ:10〜50μmの被膜が好適である。

なぜなら、表面粗さを大きくすることによってロール表面のスキン層を除去できる結果、ロールと被膜の接触面積が減少して金型にはり付いてしまうことを回避できるからである。

【0021】

具体的には、フッ素樹脂中にPTFE粉体を混入させて、表面粗さRzを15以上にしたフッ素樹脂からなる被膜が有利に適合する。

【0022】

また、耐久性被膜8aと離型性被膜8bとの境界は、金型に挿入されたキャップ2または4の底面2aまたは4aとOAローラの使用域端との間にあればよい。ここで、OAローラの使用域端とは、後加工により除去されずに製品として残る部分であり、それ以外(外側)は、後加工にて除去される部分である。

【0023】

次に、上記の金型を用いたロールの成形方法について、詳しく説明する。

すなわち、図1に示したように、まず金型1の一端側の開口部をキャップ2で塞いだ後、その中心にシャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせる。このキャップ2および4の装着に際し、キャップ挿入領域Rcに対応して耐久性被膜8aが設けられているため、金型1内周面の開口部付近の早期磨耗を防止することができる。さらに、離型性被膜8bに対し耐久性被膜8aの表面粗さが小さいという理由から、キャップ2および4の磨耗も抑制されるから、キャップ2および4の再利用を促進することが可能となる。その後、図1(a)に示したように、キャップ2に設けた注入部(図示せず)からポリウレタン発泡体形成材料5を注入する。

【0024】

次いで、図1(b)に示すように、通常15〜80℃、好ましくは20〜65℃の温度範囲に加熱して発泡させる。さらに、発泡体形成材料5の発泡膨張を進行させて金型1内部を発泡体6で充満させる。その後、例えば70〜120℃程度の温度でキュアを行う。

【0025】

上記成形後はキャップ4を外して金型1から発泡後の製品を取り出す。ここで、発泡領域Rbに対応して離型性被膜8bが設けられているため、成形品を簡単に取り出すことができる。その後、必要に応じて所望寸法に裁断することにより、図1(d)に示した目的の発泡体ローラ7が得られる。

【0026】

なお、本発明のOAローラの成形方法において、発泡体形成材料としては、ポリオール成分、ポリイソシアネート成分、発泡剤及び所望により用いられる導電性付与剤、触媒、整泡剤などを含有するものが使用される。上記ポリウレタン発泡体形成材料においては、ポリオール成分やポリイソシアネート成分は、それらを反応させてなるプレポリマーの形で含まれていてもよい。

【0027】

ポリオールあるいはプレポリマーの製造に用いられるポリオール成分としては特に制限はなく、ポリエーテルポリオール、ポリエステルポリオール、疎水性ポリオールなどを挙げることができる。ここで、ポリエーテルポリオールとしては、グリセリン等にエチレンオキシドやプロピレンオキシドを付加重合したポリオール、ポリテトラメチレングリコール、エチレングリコール、プロパンジオール、ブタンジオール等のポリオールが好ましく用いられる。ポリエステルポリオールとしては、ジカルボン酸とジオールやトリオールなどとの縮合により得られる縮合系ポリエステルポリオール、ジオールやトリオールをベースとしラクトンの開環重合により得られるラクトン系ポリエステルポリオール、ポリエーテルポリオールの末端をラクトンでエステル変性したエステル変性ポリオールなどのポリオールが好ましく用いられる。また、疎水性ポリオールとしては、ポリイソプレンポリオール、ポリブタジエンポリオール、水素添加ポリブタジエンポリオールなどが用いられる。これらのポリオール成分は、一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0028】

一方、ポリイソシアネートあるいはプレポリマーの製造に用いられるポリイソシアネート成分としては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、粗製ジフェニルメタンジイソシアネート(クルードMDI)、イソホロンジイソシアネート、水素添加ジフェニルメタンジイソシアネート;水素添加トリレンジイソシアネート;ヘキサメチレンジイソシアネート等の不飽和結合を持たないポリイソシアネート類やそれらのイソシアヌレート、カルボジイミド、グリコール等による変性物などが挙げられる。これらのポリイソシアネート成分は一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0029】

また、発泡剤としては、製造プロセス上の取扱いやすさ、気化や発泡のいやすさなどを考慮して、一般に沸点が20〜60℃の範囲にある物理的発泡剤が好ましく用いられる。そして、この発泡剤をポリウレタン発泡体の原料として用いる場合、発泡剤単独では粘度が低く、発泡機で安定した流量を得にくいため、ポリオールなどの粘度の高い原料成分とあらかじめ混合して用いるのが有利である。このような発泡剤としては、例えばn−ペンタン、イソペンタン、シクロペンタン、メチレンクロリド、フロン134a(1,1,1,2−テトラフルオロエタン)、フロン245fa(1,1,1,3,3−ペンタフルオロプロパン)、フロン365mfc(1,1,1,3,3−ペンタフルオロブタン)、フロン356、フロン141b(1,1−ジクロロ−1−フルオロエタン)、フロン142b(1−クロロ−1,1−ジフルオロエタン)、フロン22(クロロジフルオロメタン)、さらには水などが挙げられる。これらは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0030】

次に、本発明における発泡体形成材料において、所望により用いられる導電性付与剤としては、カーボンブラックやイオン導電剤などが挙げられる。カーボンブラックとしては、例えば電化ブラック、ケッチェンブラック、アセチレンブラックなどのガスブラック、インクブラックを含むオイルファーネスブラック、サーマルブラック、チャンネルブラック、ランプブラックなどが挙げられる。イオン導電剤としては、例えばテトラエチルアンモニウム、テトラブチルアンモニウム、ラウリルトリメチルアンモニウムなどのドデシルトリメチルアンモニウム、ステアリルトリメチルアンモニウムなどのオクタデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪族ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩;リチウム、ナトリウム、カルシウム、マグネシウムなどのアルカリ金属又はアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0031】

これらの導電性付与剤は一種用いてもよく、二種以上を組み合わせて用いてもよい。また、その配合量は特に制限はなく、各種状況に応じて適宜選定されるが、通常、高分子材料100質量部に対し、0.1〜40質量部、好ましくは0.3〜20質量部の割合で配合される。また、上記のカーボンブラックやイオン導電剤と共に金属粉末や金属酸化物粉末などのフィラー系導電剤を添加することができる。また、ポリウレタン発泡体形成材料において、所望により用いられる触媒としては、例えば有機金属触媒のジブチルチンジラウレート、ジブチルチンジアセテート、スタナスオクトエート、ジブチルチンマーカブチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレニート、ジオクチルチンマーカブチド、ジオクチルチンチオカルボキシレート、フェニル水銀、プロピオン酸銀、オクテン酸錫、アミン触媒のトリエチルアミン、N,N,N′N′−テトラメチルエチレンジアミン、トリエチレンジアミン、N−メチルモルホリン、ジメチルアミノエタノール、ビス(2−ジメチルアミノエチル)エーテル、1,8−ジアザビシクロ(5,4,0)−ウンデセン−7等が好ましく用いられる。これらの触媒は、単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0032】

さらに、発泡体形成材料において、所望により用いられる整泡剤としては、例えばポリエーテルシリコーンオイル、ノニオン性界面活性剤、イオン性界面活性剤などが挙げられ、これらは一種用いてもよく、二種以上を組み合わせて用いてもよい。

本発明のOAローラの製造方法においては、円筒状の金型内で、前記発泡体形成材料を発泡硬化させて、シャフトと、その外周に設けられたポリウレタン発泡体層を有するローラを製造する。

【実施例】

【0033】

下記に従って調製したポリウレタン発泡体形成材料を用いて、図1に示した手順にてポリウレタン発泡体ローラを製造した。すなわち、内径18mmおよび長さ250mmのステンレス鋼製円筒状金型1の一端側開口をキャップ2で塞いだ後、その中心に径6mmおよび長さ260mmの鉄製シャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせた。なお、金型1の内周面には、表1に示す仕様による被膜を設けて成形に供した。

【0034】

そして、キャップ2に設けた注入部から下記のポリウレタン発泡体形成材料5を注入した。該発泡体形成材料は直ちに発泡を開始して膨張し、温度約25℃にて約90秒間で金型内が発泡体で埋められた。その後90℃で20分間キュアし、次いで金型1からキャップ4を外して発泡体ローラを金型から取り出した。

記

・ 平均分子量5000,官能基数3のポリエーテルポリオール:70質量部

・ スチレングラフトタイプのポリマーポリオール:30質量部

・ トリエチレンジアミン:0.3質量部

・ N−メチルモルフォリン:0.2質量部

・ 水1.5質量部

・ シリコーン整泡剤1.5質量部

・ TDI−80/ポリメリックMDIの比率が50/50のイリシアネート:インデックス105

【0035】

以上の製造工程を経て金型1から成形ロールを取り出す際の作業性を評価した。さらに、得られた成形ロールの表面性状を評価するとともに、金型1のキャップ挿入領域について、被膜寿命であるウレタンはり付きが発現する回数にて、耐久性の評価を行った。その結果を表1に併記する。

【0036】

【表1】

【図面の簡単な説明】

【0037】

【図1】本発明のOAローラの製造方法を説明する工程図である。

【図2】本発明で用いる金型の構造を示す図である。

【符号の説明】

【0038】

1 金型

2 キャップ

3 シャフト

4 キャップ

5 発泡体形成材料

6 発泡体

7 発泡体ローラ

8a 耐久性被膜

8b 離型性被膜

Rc キャップ挿入領域

Rb 発泡領域

【技術分野】

【0001】

本発明は、乾式電子写真装置等の画像形成装置における、帯電ローラ、現像ローラ、転写ローラ、トナー供給ローラ、クリーニングローラおよび給紙ローラなどに供するOAローラの成形に用いる金型および該ローラの成形方法に関する。

【背景技術】

【0002】

近年、電子写真技術の進歩に伴い、乾式電子写真装置等の画像形成装置には、帯電用、現像用、転写用、トナー供給用、クリーニング用および給紙などの用途として、高分子材による部品が注目され、具体的には、帯電ローラ、現像ローラ、転写ローラ、トナー供給ローラ、クリーニングローラおよび給紙ローラなどの弾性を有するローラの形態で用いられている。

これらOAローラの素材には、通常ゴム又はポリウレタンなどの高分子エラストマーやフォームが用いられ、低硬度であって、また画像形成体や転写材などを汚染しないことが要求される。

【0003】

ところが、ゴムやポリウレタンのエラストマーを低硬度化するには、ジオクチルフタレートのような可塑剤やアロマオイルのようなオイル類を配合する必要があり、画像形成体などを汚染しないという要求を満たすのは困難である。

【0004】

そこで、近年では、エチレン−プロピレン−ジエンゴム(EPDM)やシリコーンゴムなどを、4,4′−オキシビス(ベンゼンスルホニルヒドラジド)のような発泡剤で発泡させたフォームや、ポリウレタンを水やフロンなどの発泡剤で発泡させたフォームを用いるのが有利であり、特にポリウレタン発泡体が推奨されている。

【0005】

このポリウレタン発泡体によるローラの製造方法としては、例えばポリオール成分、ポリイソシアネート成分、物理発泡剤及び場合により導電性付与剤やウレタン反応触媒などを含む発泡体形成材料を、シャフトがセットされた所定の形状の金型に注入して発泡硬化させるか、又はブロック状に自由に発泡させたのち加熱硬化させ、ブロックから所定寸法に切り出し、シャフトを取付ける方法などが知られている。

【0006】

これらの方法の中で、円筒状の金型を用いる方法は、脱型後に必ずしも研磨処理を必要としないことから、多用されている。

この円筒状の金型を用いてポリウレタン発泡体ローラを製造する方法としては、例えば特許文献1に基本的な工程が記載されている。すなわち、図1に示すように、まず金属製の円筒状金型1の一端側開口部をキャップ2で塞いだ後、その中心にシャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせる。その後、図1(a)に示すように、キャップ2に設けた注入部(図示せず)から発泡体形成材料5を注入する。

【0007】

次いで、図1(b)に示すように、通常15〜80℃、好ましくは20〜65℃の温度範囲に加熱して発泡させる。この発泡体形成材料5の発泡膨張をさらに進行させて、図1(c)に示すように、金型1内部を発泡体6で充満させる。その後、金型1内を密閉した圧力保持状態において、例えば70〜120℃程度の温度でキュアを行って、図1(d)に示すポリウレタン発泡体ローラ7が得られる。

【0008】

ここで、金型1の内周面には、フッ素樹脂などからなるコーティング層を全面的に設けたり、または公知のシリコーン系やフッ素系などの離型剤を全面に塗布して、金型から製品ロールを抜き出すのを容易にする工夫がなされている(特許文献1参照)。

【特許文献1】特開2002−113727号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上記の発泡膨張およびその後のキュア工程では、金型1内を確実に密閉して所定の圧力に維持しておく必要があるため、金型1の開口部にキャップ4を強固に嵌め合わせて気密をはかることが肝要である。そのために、キャップ4は金型1の開口部から内部に強く押し込まれて装着されるのが通例である。従って、金型1の両端開口部側の内周面には、キャップとの間で強い摩擦が働く結果、この部分が早期に磨耗することが問題になっている。当該部分が磨耗すると、キャップとの間に隙間が生じて金型内の気密を維持できなくなるため、発泡成形が阻害される、おそれがある。

【0010】

また、上述したように、金型1の内周全面には、フッ素樹脂などからなるコーティング層が設けられているのが通例であるが、かようなコーティング層は離型性や発泡体表面性状の向上を目的とするものであるから、容易に磨耗しコーティング層の剥離に至ることもあり、この剥離を起点として金型内部へとコーティング層の剥離が進展し、本来コーティング層を必要とする金型の発泡領域においてもコーティング層が剥離する深刻な事態をまねいていた。

【0011】

そこで、本発明は、金型の両端開口部側の内周面における磨耗の問題を解消した金型を提供するとともに、この金型を用いたOAローラの安定した成形方法について提案することを目的とする。

【課題を解決するための手段】

【0012】

発明者らは、前記目的を達成するために鋭意研究を重ねた結果、金型内に押し込むキャップと接触する内周部分に限定して、発泡領域とは異種の耐摩耗性に優れる被膜を形成することによって、キャップによる磨耗の影響を排除できることを見出した。

本発明は、かかる知見に基づいて完成したものである。

【0013】

すなわち、本発明の要旨は、次の通りである。

(1)円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型の内周面において、前記キャップがそれぞれ接触するキャップ挿入領域に耐久性被膜を有し、かつ両キャップ挿入領域に挟まれた発泡領域に離型性被膜を有することを特徴とするOAローラ成形用金型。

【0014】

(2)耐久性被膜と離型性被膜との境界が、金型に挿入されたキャップの底面とOAローラの使用域端との間にあることを特徴とする上記(1)に記載のOAローラ成形用金型。

【0015】

(3)円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉にした金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形するに当たり、上記(1)または(2)に記載の金型を用いることを特徴とするOAローラの成形方法。

【発明の効果】

【0016】

本発明によれば、金型において耐磨耗性が必要なキャップ挿入領域に限定して高耐久性被膜を形成したため、発泡領域の機能を阻害することなく金型の耐久性を格段に向上することができた。

【発明を実施するための最良の形態】

【0017】

次に、本発明の金型について、図面を参照して詳しく説明する。

先に図1で示したように、金型1においては、その一端側および他端側の開口部にキャップ2および4がそれぞれ嵌められて金型内の気密が図られている。

ここで、図2に示すように、金型1の内周面を、開口部から挿入されたキャップ2および4とそれぞれ接触するキャップ挿入領域Rcと、一方および他方のキャップ挿入領域Rc間に挟まれたロール成形を担う発泡領域Rbと、の3領域に区画し、キャップ挿入領域Rcに対応する金型1の内周面にはそれぞれ耐久性被膜8aを形成する一方、発泡領域Rbに対応する金型1の内周面には離型性被膜8bを形成することが肝要である。

【0018】

すなわち、キャップ挿入領域Rcに対応して設けられる耐久性被膜8aは、キャップ2または4との嵌め合いにおいて高い耐磨耗性を発揮し、さらには耐汚染性にも優れるものが好ましく、例えば、表面の十点平均粗さ(Rz):5以下、接触角度(濡れ性):80°以上及び厚さ:5μm以下の被膜が好適である。

なぜなら、被膜表面の粗さを小さく仕上げることで、被膜のピンホールの発生を軽減して、汚れの蓄積が少なくなり、且つキャップをすることにより押しの応力を分散させるため、コーティング初期の性能を保つことができる。

【0019】

なお、これらの耐久性被膜8aは、金型の端部からキャップ挿入領域Rcまでを浸漬法等の方法により形成することができる。

【0020】

一方、離型性被膜8bは、発泡体形成材料を発泡硬化させて発泡体を形成するための発泡領域Rbに設けることによって、発泡体の表面性状を改善し、また成形後のロールを金型1から取り外す際の離型性を向上するのに役立てる。すなわち、離型性被膜8bは、例えば、表面の十点平均粗さ(Rz):10以上、接触角度(濡れ性):80°以上および厚さ:10〜50μmの被膜が好適である。

なぜなら、表面粗さを大きくすることによってロール表面のスキン層を除去できる結果、ロールと被膜の接触面積が減少して金型にはり付いてしまうことを回避できるからである。

【0021】

具体的には、フッ素樹脂中にPTFE粉体を混入させて、表面粗さRzを15以上にしたフッ素樹脂からなる被膜が有利に適合する。

【0022】

また、耐久性被膜8aと離型性被膜8bとの境界は、金型に挿入されたキャップ2または4の底面2aまたは4aとOAローラの使用域端との間にあればよい。ここで、OAローラの使用域端とは、後加工により除去されずに製品として残る部分であり、それ以外(外側)は、後加工にて除去される部分である。

【0023】

次に、上記の金型を用いたロールの成形方法について、詳しく説明する。

すなわち、図1に示したように、まず金型1の一端側の開口部をキャップ2で塞いだ後、その中心にシャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせる。このキャップ2および4の装着に際し、キャップ挿入領域Rcに対応して耐久性被膜8aが設けられているため、金型1内周面の開口部付近の早期磨耗を防止することができる。さらに、離型性被膜8bに対し耐久性被膜8aの表面粗さが小さいという理由から、キャップ2および4の磨耗も抑制されるから、キャップ2および4の再利用を促進することが可能となる。その後、図1(a)に示したように、キャップ2に設けた注入部(図示せず)からポリウレタン発泡体形成材料5を注入する。

【0024】

次いで、図1(b)に示すように、通常15〜80℃、好ましくは20〜65℃の温度範囲に加熱して発泡させる。さらに、発泡体形成材料5の発泡膨張を進行させて金型1内部を発泡体6で充満させる。その後、例えば70〜120℃程度の温度でキュアを行う。

【0025】

上記成形後はキャップ4を外して金型1から発泡後の製品を取り出す。ここで、発泡領域Rbに対応して離型性被膜8bが設けられているため、成形品を簡単に取り出すことができる。その後、必要に応じて所望寸法に裁断することにより、図1(d)に示した目的の発泡体ローラ7が得られる。

【0026】

なお、本発明のOAローラの成形方法において、発泡体形成材料としては、ポリオール成分、ポリイソシアネート成分、発泡剤及び所望により用いられる導電性付与剤、触媒、整泡剤などを含有するものが使用される。上記ポリウレタン発泡体形成材料においては、ポリオール成分やポリイソシアネート成分は、それらを反応させてなるプレポリマーの形で含まれていてもよい。

【0027】

ポリオールあるいはプレポリマーの製造に用いられるポリオール成分としては特に制限はなく、ポリエーテルポリオール、ポリエステルポリオール、疎水性ポリオールなどを挙げることができる。ここで、ポリエーテルポリオールとしては、グリセリン等にエチレンオキシドやプロピレンオキシドを付加重合したポリオール、ポリテトラメチレングリコール、エチレングリコール、プロパンジオール、ブタンジオール等のポリオールが好ましく用いられる。ポリエステルポリオールとしては、ジカルボン酸とジオールやトリオールなどとの縮合により得られる縮合系ポリエステルポリオール、ジオールやトリオールをベースとしラクトンの開環重合により得られるラクトン系ポリエステルポリオール、ポリエーテルポリオールの末端をラクトンでエステル変性したエステル変性ポリオールなどのポリオールが好ましく用いられる。また、疎水性ポリオールとしては、ポリイソプレンポリオール、ポリブタジエンポリオール、水素添加ポリブタジエンポリオールなどが用いられる。これらのポリオール成分は、一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0028】

一方、ポリイソシアネートあるいはプレポリマーの製造に用いられるポリイソシアネート成分としては、トリレンジイソシアネート(TDI)、ジフェニルメタンジイソシアネート(MDI)、粗製ジフェニルメタンジイソシアネート(クルードMDI)、イソホロンジイソシアネート、水素添加ジフェニルメタンジイソシアネート;水素添加トリレンジイソシアネート;ヘキサメチレンジイソシアネート等の不飽和結合を持たないポリイソシアネート類やそれらのイソシアヌレート、カルボジイミド、グリコール等による変性物などが挙げられる。これらのポリイソシアネート成分は一種用いてもよく、二種以上を組み合わせて用いてもよい。

【0029】

また、発泡剤としては、製造プロセス上の取扱いやすさ、気化や発泡のいやすさなどを考慮して、一般に沸点が20〜60℃の範囲にある物理的発泡剤が好ましく用いられる。そして、この発泡剤をポリウレタン発泡体の原料として用いる場合、発泡剤単独では粘度が低く、発泡機で安定した流量を得にくいため、ポリオールなどの粘度の高い原料成分とあらかじめ混合して用いるのが有利である。このような発泡剤としては、例えばn−ペンタン、イソペンタン、シクロペンタン、メチレンクロリド、フロン134a(1,1,1,2−テトラフルオロエタン)、フロン245fa(1,1,1,3,3−ペンタフルオロプロパン)、フロン365mfc(1,1,1,3,3−ペンタフルオロブタン)、フロン356、フロン141b(1,1−ジクロロ−1−フルオロエタン)、フロン142b(1−クロロ−1,1−ジフルオロエタン)、フロン22(クロロジフルオロメタン)、さらには水などが挙げられる。これらは単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0030】

次に、本発明における発泡体形成材料において、所望により用いられる導電性付与剤としては、カーボンブラックやイオン導電剤などが挙げられる。カーボンブラックとしては、例えば電化ブラック、ケッチェンブラック、アセチレンブラックなどのガスブラック、インクブラックを含むオイルファーネスブラック、サーマルブラック、チャンネルブラック、ランプブラックなどが挙げられる。イオン導電剤としては、例えばテトラエチルアンモニウム、テトラブチルアンモニウム、ラウリルトリメチルアンモニウムなどのドデシルトリメチルアンモニウム、ステアリルトリメチルアンモニウムなどのオクタデシルトリメチルアンモニウム、ヘキサデシルトリメチルアンモニウム、ベンジルトリメチルアンモニウム、変性脂肪族ジメチルエチルアンモニウムなどの過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、硫酸塩、アルキル硫酸塩、カルボン酸塩、スルホン酸塩などのアンモニウム塩;リチウム、ナトリウム、カルシウム、マグネシウムなどのアルカリ金属又はアルカリ土類金属の過塩素酸塩、塩素酸塩、塩酸塩、臭素酸塩、ヨウ素酸塩、ホウフッ化水素酸塩、トリフルオロメチル硫酸塩、スルホン酸塩などが挙げられる。

【0031】

これらの導電性付与剤は一種用いてもよく、二種以上を組み合わせて用いてもよい。また、その配合量は特に制限はなく、各種状況に応じて適宜選定されるが、通常、高分子材料100質量部に対し、0.1〜40質量部、好ましくは0.3〜20質量部の割合で配合される。また、上記のカーボンブラックやイオン導電剤と共に金属粉末や金属酸化物粉末などのフィラー系導電剤を添加することができる。また、ポリウレタン発泡体形成材料において、所望により用いられる触媒としては、例えば有機金属触媒のジブチルチンジラウレート、ジブチルチンジアセテート、スタナスオクトエート、ジブチルチンマーカブチド、ジブチルチンチオカルボキシレート、ジブチルチンジマレニート、ジオクチルチンマーカブチド、ジオクチルチンチオカルボキシレート、フェニル水銀、プロピオン酸銀、オクテン酸錫、アミン触媒のトリエチルアミン、N,N,N′N′−テトラメチルエチレンジアミン、トリエチレンジアミン、N−メチルモルホリン、ジメチルアミノエタノール、ビス(2−ジメチルアミノエチル)エーテル、1,8−ジアザビシクロ(5,4,0)−ウンデセン−7等が好ましく用いられる。これらの触媒は、単独で用いてもよく、二種以上を組み合わせて用いてもよい。

【0032】

さらに、発泡体形成材料において、所望により用いられる整泡剤としては、例えばポリエーテルシリコーンオイル、ノニオン性界面活性剤、イオン性界面活性剤などが挙げられ、これらは一種用いてもよく、二種以上を組み合わせて用いてもよい。

本発明のOAローラの製造方法においては、円筒状の金型内で、前記発泡体形成材料を発泡硬化させて、シャフトと、その外周に設けられたポリウレタン発泡体層を有するローラを製造する。

【実施例】

【0033】

下記に従って調製したポリウレタン発泡体形成材料を用いて、図1に示した手順にてポリウレタン発泡体ローラを製造した。すなわち、内径18mmおよび長さ250mmのステンレス鋼製円筒状金型1の一端側開口をキャップ2で塞いだ後、その中心に径6mmおよび長さ260mmの鉄製シャフト3を配置してから、金型1の他方の開口部にキャップ4を嵌め合わせた。なお、金型1の内周面には、表1に示す仕様による被膜を設けて成形に供した。

【0034】

そして、キャップ2に設けた注入部から下記のポリウレタン発泡体形成材料5を注入した。該発泡体形成材料は直ちに発泡を開始して膨張し、温度約25℃にて約90秒間で金型内が発泡体で埋められた。その後90℃で20分間キュアし、次いで金型1からキャップ4を外して発泡体ローラを金型から取り出した。

記

・ 平均分子量5000,官能基数3のポリエーテルポリオール:70質量部

・ スチレングラフトタイプのポリマーポリオール:30質量部

・ トリエチレンジアミン:0.3質量部

・ N−メチルモルフォリン:0.2質量部

・ 水1.5質量部

・ シリコーン整泡剤1.5質量部

・ TDI−80/ポリメリックMDIの比率が50/50のイリシアネート:インデックス105

【0035】

以上の製造工程を経て金型1から成形ロールを取り出す際の作業性を評価した。さらに、得られた成形ロールの表面性状を評価するとともに、金型1のキャップ挿入領域について、被膜寿命であるウレタンはり付きが発現する回数にて、耐久性の評価を行った。その結果を表1に併記する。

【0036】

【表1】

【図面の簡単な説明】

【0037】

【図1】本発明のOAローラの製造方法を説明する工程図である。

【図2】本発明で用いる金型の構造を示す図である。

【符号の説明】

【0038】

1 金型

2 キャップ

3 シャフト

4 キャップ

5 発泡体形成材料

6 発泡体

7 発泡体ローラ

8a 耐久性被膜

8b 離型性被膜

Rc キャップ挿入領域

Rb 発泡領域

【特許請求の範囲】

【請求項1】

円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型の内周面において、前記キャップがそれぞれ接触するキャップ挿入領域に耐久性被膜を有し、かつ両キャップ挿入領域に挟まれた発泡領域に離型性被膜を有することを特徴とするOAローラ成形用金型。

【請求項2】

高耐久性被膜と離型性被膜との境界が、金型に挿入されたキャップの底面とOAローラの使用域端との間にあることを特徴とする請求項1に記載のOAローラ成形用金型。

【請求項3】

円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉にした金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形するに当たり、請求項1または2に記載の金型を用いることを特徴とするOAローラの成形方法。

【請求項1】

円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉した金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形する際に用いる前記金型であって、該金型の内周面において、前記キャップがそれぞれ接触するキャップ挿入領域に耐久性被膜を有し、かつ両キャップ挿入領域に挟まれた発泡領域に離型性被膜を有することを特徴とするOAローラ成形用金型。

【請求項2】

高耐久性被膜と離型性被膜との境界が、金型に挿入されたキャップの底面とOAローラの使用域端との間にあることを特徴とする請求項1に記載のOAローラ成形用金型。

【請求項3】

円筒状の金型の両端開口部にそれぞれキャップを挿入して内部を密閉にした金型内に、発泡体形成材料を注入し発泡硬化させて、予め金型内に配置したシャフトの周りに発泡体層を形成してOAローラを成形するに当たり、請求項1または2に記載の金型を用いることを特徴とするOAローラの成形方法。

【図1】

【図2】

【図2】

【公開番号】特開2006−96004(P2006−96004A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2004−287913(P2004−287913)

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成16年9月30日(2004.9.30)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]