OA機器用駆動ローラ、およびその製造方法

【課題】 OA機器用駆動ローラについて、スポンジゴムタイプのゴム層を有し、ゴム層の厚みが薄くかつ硬度が低いために、環境による外径変化が小さく、ベルト搬送力に変化が生じにくいため、画像に悪影響が生じにくく、しかも充分な耐久性を有するうえに、スポンジゴム層表面に多数の異物逃がし用凹部が形成されて、ベルトの凸方向の変形を緩和することができ、画像不良が生じにくゝ、さらに寸法精度、およびベルト駆動精度に優れた駆動ローラを提供する。

【解決手段】 OA機器用駆動ローラ2は、中間転写ベルト1の巻回部の内側において使用されかつローラ芯金3と、これの表面を被覆しかつ独立気泡5を有する筒形スポンジゴム層4とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部6が形成されている。筒形スポンジゴム層表面の異物逃がし用凹部6の開口部の口径は、50〜800μmが好ましい。

【解決手段】 OA機器用駆動ローラ2は、中間転写ベルト1の巻回部の内側において使用されかつローラ芯金3と、これの表面を被覆しかつ独立気泡5を有する筒形スポンジゴム層4とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部6が形成されている。筒形スポンジゴム層表面の異物逃がし用凹部6の開口部の口径は、50〜800μmが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えばOA機器用のベルト(転写ベルト、中間転写ベルト、感光体ベルト等)の内側において使用されるOA機器用駆動ローラ、およびその製造方法に関するものである。

【背景技術】

【0002】

従来、例えばOA(Office Automation)機器用ベルトを駆動する駆動ローラとしては、ローラ芯金と、該芯金表面に嵌め被せられた筒形ゴム層とよりなるものが知られていた。

【0003】

そして、近年、複写機、LBP等の高速化、カラー化に伴い、ベルト速度のばらつきや、ベルト表面の凹凸により、文字ずれ、画像の伸び、色ずれ等が生じるため、ベルト駆動ロールの寸法精度、及びベルト駆動精度が非常に重要になってきた。

【0004】

OA機器用駆動ローラには、筒形ゴム層がいわゆるソリッドゴムタイプのものと、スポンジゴムタイプのものとが知られており、例えば下記の特許文献1には、筒形ゴム層がソリッドゴムタイプの駆動ロールが開示され、特許文献2には、筒形ゴム層がスポンジゴムタイプのOA機器用ローラが開示されている。

【特許文献1】特開2005−226666号公報

【特許文献2】特開2005−49455号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されている筒形ゴム層がソリッドゴムタイプの従来の駆動ロールでは、装置の使用回数が増すことにより、トナーからの異物や、埃が駆動ロールの表面に堆積すると、駆動ロール表面全体に凸凹が生じ、その結果、駆動ロールと密接するベルトの表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題があった。

【0006】

一方、上記特許文献2に記載されているように、筒形ゴム層がスポンジゴムタイプのOA機器用ローラも知られており、低硬度で、耐久使用性やグリップ性にすぐれているものゝ、やはり、装置の使用回数が増すことにより、トナーからの異物や、埃が駆動ロールの表面に堆積すると、駆動ロール表面全体に凸凹が生じ、その結果、駆動ロールと密接するベルトの表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題があった。

【0007】

本発明の目的は、上記の従来技術の問題を解決し、スポンジゴムタイプのゴム層を有していて、ゴム層の厚みが薄く、かつソリッドゴムタイプのゴム層に比べて硬度が低いために、環境による外径変化が小さく、また例え環境による外径変化が生じても、ベルト搬送力に変化が生じにくいため、画像に悪影響が生じず、しかも充分な耐久性を有するうえに、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削によりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れた駆動ローラ、およびその製造方法を提供しようとすることにある。

【課題を解決するための手段】

【0008】

本発明者は、上記の点に鑑み鋭意研究を重ねた結果、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を嵌め被せた後、該独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、多数の凹部(スポンジゴムの空孔)が、表面に開口した状態に形成され、これらの多数の凹部(スポンジゴムの空孔)が、トナーからの異物や埃などの逃げ場となって、このような異物等が付着しても、駆動ローラに密接するベルトの凸方向の変形を緩和することができて、画像不良が生じにくいことを見い出し、本発明を完成するに至ったものである。

【0009】

上記の目的を達成するために、請求項1のOA機器用駆動ローラの発明は、ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されていることを特徴としている。

【0010】

請求項2の発明は、請求項1に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴としている。

【0011】

請求項3の発明は、請求項1または2に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられていることを特徴としている。

【0012】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラであって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴としている。

【0013】

請求項5のOA機器用駆動ローラの製造方法の発明は、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成することを特徴としている。

【0014】

請求項6の発明は、請求項5に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴としている。

【0015】

請求項7の発明は、請求項5または6に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けることを特徴としている。

【0016】

請求項8の発明は、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴としている。

【0017】

請求項9の発明は、請求項8に記載のOA機器用駆動ローラの製造方法であって、独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成することを特徴としている。

【発明の効果】

【0018】

請求項1のOA機器用駆動ローラの発明は、ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されているもので、請求項1の発明によれば、スポンジゴムタイプのゴム層を有していて、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【0019】

請求項2の発明は、請求項1に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであるもので、請求項2の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0020】

請求項3の発明は、請求項1または2に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられているもので、請求項3の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0021】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラであって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであるもので、請求項4の発明によれば、ゴム層の厚みが薄いために、環境による外径変化が小さく、ゴム層の外径変化を抑えることで、駆動ローラの搬送力に差異が生じにくく、画像に悪影響が生じないという効果を奏する。

【0022】

請求項5のOA機器用駆動ローラの製造方法の発明は、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成するもので、請求項5の発明によれば、スポンジゴムタイプのゴム層を有していて、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【0023】

請求項6の発明は、請求項5に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するもので、請求項6の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0024】

請求項7の発明は、請求項5または6に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けるもので、請求項7の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0025】

請求項8の発明は、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであるもので、請求項8の発明によれば、ゴム層の厚みが薄いために、環境による外径変化が小さく、ゴム層の外径変化を抑えることで、駆動ローラの搬送力に差異が生じにくく、画像に悪影響が生じないという効果を奏する。

【0026】

請求項9の発明は、請求項8に記載のOA機器用駆動ローラの製造方法であって、独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成するもので、請求項9の発明によれば、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【発明を実施するための最良の形態】

【0027】

つぎに、本発明の実施の形態を、図面を参照して説明するが、本発明はこれらに限定されるものではない。

【0028】

図1は、タンデム型カラー画像形成装置の概略を示す。同図において、ポリイミド系合成ゴム製エンドレスベルトよりなる中間転写ベルト(1)は、所定間隔をおいて配置された本発明によるOA機器用駆動ローラ(2)と金属製従動ローラ(17)とに巻き掛けられている。中間転写ベルト(1)の上部移行部(1a)に対し、下部移行部(1b)側に4色の現像器(11)が直列に備えられている。各現像器(11)には、現像ローラ(12)が具備せられ、該ローラ(12)が感光体ドラム(13)の右側面部分に接触せしめられるとともに、感光体ドラム(13)の下部左側に帯電ローラ(14)が接触せしめられている。また、感光体ドラム(13)の頂部は、中間転写ベルト(1)の下部移行部(1b)の下面に接触せしめられ、この感光体ドラム(13)に対向するベルト下部移行部(1b)の上側に一次転写ローラ(15)が配置されて、該一次転写ローラ(15)が中間転写ベルト(1)の下部移行部(1b)の上面に接触せしめられている。

【0029】

上記タンデム型カラー画像形成装置は、感光体ドラム(13)よりなる像担持体上に担持されたトナー像を、4つの一次転写ローラ(15)によって順次一次転写を繰り返す中間転写ベルト(1)を具備するものである。

【0030】

そして、中間転写ベルト(1)の左端部が巻回されている本発明によるOA機器用駆動ローラ(2)に対向して左側に二次転写ローラ(16)が配置されて、該二次転写ローラ(16)が中間転写ベルト(1)の左端巻回部の外面に接触せしめられており、これらの間を通過する被印刷紙(S)に4色の画像が転写されるようになされている。

【0031】

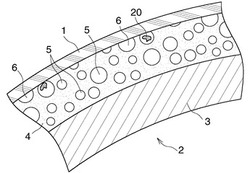

つぎに、図2と図3を参照すると、本発明によるOA機器用駆動ローラ(2)は、上記の中間転写ベルト(1)の左端巻回部の内側において使用されかつローラ芯金(3)と、これの表面を被覆しかつ独立気泡(5)を有する筒形スポンジゴム層(4)とからなり、該筒形スポンジゴム層(4)の表面には、表面研磨加工により多数の異物逃がし用凹部(6)が形成されていることを特徴としている。

【0032】

なお、本発明によるOA機器用駆動ローラ(2)は、ローラ芯金(3)に、独立気泡(5)を有するスポンジゴム層(4)が、接着剤を介しまたは介さずに嵌め被せられている。

【0033】

筒形ゴム層の芯金挿通孔内に嵌め込むローラ芯金(3)の表面粗さ(Ra)は、例えば1.0〜1.6μmであるのが好ましい。

【0034】

また、本発明によるOA機器用駆動ローラのスポンジゴム層(4)を構成するゴムとしては、エピクロルヒドリンゴム(ECO)、エチレン−プロピレン共重合体(EPM)、エチレンプロピレンジエン三元共重合体ゴム(EPDM)、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ポリノルボルネンゴム、ブタジエンゴム、ニトリルゴム(NBR)、クロロプレンゴム、ブチルゴム、ハロゲン化ブチルゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、及び塩素化ポリエチレンゴムなどが挙げられる。

【0035】

本発明によるOA機器用駆動ローラのスポンジゴム層(4)にイオン導電性を付与するために、エピクロルヒドリンゴムを主成分としたブレンドゴムによってスポンジゴム層(4)を構成するのが、好ましい。

【0036】

また、スポンジゴム層(4)を構成するゴムに添加する発泡剤の種類としては、N,N’−ジニトロソペンタメチレンテトラミン(DPT)、アゾジカルボンアミド(ADCA)、およびp−p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)などが挙げられる。

【0037】

ここで、スポンジゴム層(4)を構成するゴムに添加する発泡剤の添加量は、主成分のゴム100重量部に対して0.1〜30重量部、好ましくは0.1〜10重量部である。

【0038】

このような発泡剤の添加量を調整することにより、スポンジゴム層(4)中の独立気泡(5)の個数や孔径、ひいては表面研磨加工により筒形スポンジゴム層(4)の表面に形成される異物逃がし用凹部(6)の個数や開口部の口径を、調整することができる。

【0039】

スポンジゴム層(4)を構成するゴムに添加する発泡剤の添加量が、主成分のゴム100重量部に対して0.1重量部未満であれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成されず、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができず、画像不良が生じるので、好ましくない。また、発泡剤の添加量が、30重量部を超えると、スポンジゴムの空孔が表面に開口した多数の凹部が多く、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0040】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部が、50〜800μm、好ましくは100〜700μm、望ましくは150〜600μmの口径を有するものであるのが好ましい。

【0041】

ここで、異物逃がし用凹部(6)の開口部が50μm未満であれば、トナーからの異物や埃などの逃げ場となるには小さいため、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができないので、好ましくない。また、異物逃がし用凹部(6)の開口部が800μmを超えると、スポンジゴムの空孔が表面に開口した多数の凹部が大きく、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0042】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15〜85%、好ましくは20〜75%、望ましくは25〜65%の割合で設けられていることが好ましい。

【0043】

ここで、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15%未満の割合で設けられておれば、トナーからの異物や埃などの逃げ場となるには少ないため、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができないので、好ましくない。また、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の85%を超える割合で設けられておれば、スポンジゴムの空孔が表面に開口した多数の凹部が大きく、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0044】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)の厚みが、0.1〜0.9mm、好ましくは0.2〜0.8mm、望ましくは0.3〜0.75mmであることが好ましい。

【0045】

ここで、OA機器用駆動ローラ(2)の筒形スポンジゴム層(4)の厚みが、0.1mm未満であれば、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。また、筒形スポンジゴム層(4)の厚みが、0.9mmを超えると、ゴム層が厚いため、環境による外径変化が大きく、ゴム層の外径変化が起こることで、駆動ローラの搬送力に差異が生じ、画像に悪影響が生じるという問題があったので、好ましくない。

【0046】

上記のような本発明によるOA機器用駆動ローラ(2)よれば、独立気泡(5)を有するスポンジゴムタイプの筒形ゴム層(4)を有していて、ゴム層(4)の厚みが薄く、かつソリッドゴムタイプのゴム層に比べて硬度が低いために、環境による外径変化が小さく、また例え環境による外径変化が生じても、ベルト搬送力に変化が生じにくいため、画像に悪影響が生じず、しかも充分な耐久性を有するうえに、ローラ芯金(3)に嵌め被せられた独立気泡(5)を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部(6)が形成され、これらの多数の凹部(6)が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルト(1)の凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層(4)表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているものである。

【0047】

つぎに、本発明によるOA機器用駆動ローラ(2)の製造方法は、ローラ芯金(3)に、独立気泡(5)を有する筒形スポンジゴム体(図示略)を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)を形成するものである。

【0048】

本発明の方法により得られるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部が、50〜800μmの口径を有していることが好ましい。

【0049】

本発明によるOA機器用駆動ローラ(2)の製造方法では、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)を、筒形スポンジゴム層(4)の全表面積の15〜85%の割合で設けることが好ましい。

【0050】

本発明の方法により得られるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)の厚みが、0.1〜0.9mmであることが好ましい。

【0051】

本発明によるOA機器用駆動ローラ(2)の製造方法においては、独立気泡(5)を有する筒形スポンジゴム体(図示略)の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部(6)を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層(4)を形成するのが、好ましい。

【0052】

図2に示すように、この実施形態においては、ローラ芯金(3)は、円筒状の胴部(7)とこれの中心部に3つの連結壁部(8)を介して長手方向に設けられた軸挿通用筒部(9)とこれに挿通された枢軸(10)とによって構成されているものである。

【0053】

ここで、ローラ芯金(3)としては、アルミニウム合金、SUS、あるいはSUMに無電解ニッケルメッキを施した金属材料等を使用することもできる。またローラ芯金(3)の構造は、上記実施形態のものに限らず、その他の構造を有するものであっても良い。

【0054】

また、上記実施形態においては、本発明のOA機器用駆動ローラ(2)を、タンデム型カラー画像形成装置の実機に装着した場合について説明したが、本発明は、帯電ローラや現像ローラ、また例えば現像装置内に、単色トナーのみを収容する通常のモノカラー画像形成装置における転写ベルトの駆動用ローラ、感光体がドラムではなく、ベルト状である画像形成装置等のOA機器用駆動ローラにも適用可能である。

【実施例】

【0055】

つぎに、本発明の実施例を比較例と共に説明するが、本発明は、これらの実施例に限定されるものではない。

【0056】

実施例1

図1と図2に示す中間転写ベルト(1)の内側において使用される本発明によるOA機器用駆動ローラ(2)を、つぎのようにして製造した。

【0057】

まず、駆動ローラ(2)の筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製した。

【0058】

ゴム配合物

エピクロルヒドリンゴム(ECO) 50重量部

(日本ゼオン社製、商品名「G3106」、エチレンオキサイド、

アリルグリシジルエーテル、およびおよびエピクロルヒドリンの

三元共重合体)

ニトリルゴム(NBR) 50重量部

(JSR社製、商品名「250S」)

プロセスオイル 15重量部

(出光興産社製、商品名「ダイアナプロセスオイル、PW−380」)

カーボン 45重量部

(アサヒカーボン社製、商品名「サーマルブラック」)

亜鉛華 5重量部

(正同化学社製の亜鉛華・特級)

加硫剤 硫黄 1重量部

(鶴見化学工業社製、商品名「サルファックスA」)

加硫促進剤 2重量部

(メルカプトベンゾチアゾール・MBT、大内新興化学社製、

商品名「ノクセラーM」)

発泡剤 5重量部

(N,N'−ジニトロソペンタメチレンテトラミン・DPT、

三協化成社製、商品名「セルマイクA」)

上記のゴム配合物をニーダー機などで素練りした後、他の配合成分を順次ニーダー機に投入して混練し、円筒形に押出機で成形する。これを例えば4kgf/cm2 (3.92266×105 Pa)の荷重下で、温度150℃で、50分間蒸気加硫し、円筒形の独立気泡(5)を有しかつ厚み1.0mmを有する筒形スポンジゴム体を作製した。

【0059】

ム体を作製した。

【0060】

つぎに、アルミニウム合金製のローラ芯金(3)に、独立気泡(5)を有する筒形スポンジゴム体を、接着剤を介さずに嵌め被せた後、該筒形スポンジゴム体の表面を、研磨加工により研削することにより、厚み0.5mmを有しかつ多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)を形成した。

【0061】

ここで、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部を、測定顕微鏡(ミツトヨ社製)により測定したところ、異物逃がし用凹部(6)の開口部は、150〜300μmの口径を有するものであった。

【0062】

また、この筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)は、測定顕微鏡(ミツトヨ社製)により測定したところ、筒形スポンジゴム層(4)の全表面積の60%の割合を占めるものであった。

【0063】

実施例2

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物のエピクロルヒドリンゴム/ニトリルゴムの配合比を、45/55とした点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。

【0064】

実施例3

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物のエピクロルヒドリンゴム/ニトリルゴムの配合比を、55/45とした点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。

【0065】

実施例4

多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)の厚みを、0.1mmとし、かつ筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節した点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、50〜80μmの口径を有するものであり、また異物逃がし用凹部(6)は、筒形スポンジゴム層(4)の全表面積の30%の割合を占めるものであった。

【0066】

実施例5

多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)の厚みを、0.9mmとし、かつ筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節した点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、100〜700μmの口径を有するものであり、また異物逃がし用凹部(6)は、筒形スポンジゴム層(4)の全表面積の75%の割合を占めるものであった。

【0067】

実施例6

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節して、異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15%の割合を占める点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、150〜300μmの口径を有するものであった。

【0068】

実施例7

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節して、異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の85%の割合を占める点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、100〜300μmの口径を有するものであった。

【0069】

比較例1

比較のために、上記実施例1の場合と同様に実施するが、駆動ローラの筒形ゴム層を作製するためのゴム配合物に発泡剤が含まれておらず、厚み1.0mmのソリッドゴムタイプの筒形ゴム層を有する比較用の駆動ローラを作製した。

【0070】

ここで、図4に、比較例1で得られた駆動ローラ(22)を示した。同図において、比較例1の駆動ローラ(22)は、ローラ芯金(23)にソリッドゴムタイプの筒形ゴム層(24)を、接着剤を介さずに嵌め被せたものである。

【0071】

比較例2

比較のために、上記実施例1の場合と同様に実施するが、実施例1の場合と異なる点は、独立気泡を有しかつ厚み1.0mmを有する筒形スポンジゴム体を、研磨加工することなく、そのまま筒形スポンジゴム層としてを用いた点にある。従って、この比較用駆動ローラの筒形スポンジゴム層の表面には、凹部が形成されていない。

【0072】

つぎに、上記実施例1〜7および比較例1と2で得られた各種駆動ローラを、図1に示すタンデム型カラー画像形成装置の実機に装着して、転写ベルト(1)表面の異物による凸部の発生を観察し、評価した。

【0073】

異物によるベルト表面の凸部発生の観察方法として、平均粒子径200〜300μmのトナー(ブラック)を擬似異物として使用し、このトナー0.1mgを、駆動ローラ表面と転写ベルト当接部との間に噛み込ませて付着させた。

【0074】

そして、測定器(Nikon社製、profile projector:V−12)を用い、転写ベルト表面を10倍に拡大し、凸部の発生を測定し、下記の基準で評価し、得られた結果を、下記の表1に示した。

【0075】

○:高さ0.1mm以上の凸部の発生が無い

×:高さ0.1mm以上の凸部の発生が有る

【表1】

【0076】

上記表1の結果から明らかなように、本発明の実施例1〜7で得られた駆動ローラ(2)では、高さ0.1mm以上の凸部の発生が無かった。このように、本発明によれば、ローラ芯金(3)に嵌め被せられた独立気泡(5)を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、多数の凹部(スポンジゴムの空孔)(6)が表面に開口した状態に形成され、例えば図3に示すように、これらの多数の凹部(スポンジゴムの空孔)(6)がトナーからの異物(20)や埃などの逃げ場となって、ローラ表面に異物(20)等が付着しても、転写ベルト(1)の凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削によりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているものであった。

【0077】

これに対し、比較例1と2で得られた駆動ローラでは、高さ0.1mm以上の凸部の発生が有り、この結果、例えば図4に示すように、トナーからの異物(30)や埃が駆動ロール(22)の表面に堆積すると、駆動ロール(22)表面全体に凸凹が生じ、その結果、駆動ロール(22)と密接する転写ベルト(21)の表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題がある。

【0078】

つぎに、本発明による駆動ローラ(2)の環境温度変化によって生じた温度差に基づく外径変化について評価を行なった。

【0079】

つぎに、筒形スポンジゴム層(4)の厚みが異なる上記実施例1、実施例4、および実施例5で得られた各種駆動ローラ、並びに比較用として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)を用意した。

【0080】

そして、これらの駆動ローラを、温度10℃、関係湿度15%RHの第1ゾーンの環境下に1時間放置して、各駆動ローラの外径を測定した。さらに、これらの駆動ローラを、温度50℃、関係湿度85%RHの高温高湿の第2ゾーンの環境下に1時間放置して、各駆動ローラの外径を測定した後、各駆動ローラの外径変化量(温度差40℃)を算出した。ここで、各駆動ローラは、2次加硫後に十分に時間が経過しており、経時による外径変化がないものとする。得られた結果を、下記の表2に示した。

【0081】

また、本発明の実施例1、実施例4、および実施例5で得られた駆動ローラ(2)のスポンジゴム層(4)のゴム硬度をJIS規格に基づいて測定したところ、JIS−C硬度で、50°であった。一方、従来品として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)のゴム層のゴム硬度をJIS規格に基づいて測定したところ、JIS−A硬度で、70°であった。

【表2】

【0082】

上記表2の結果から明らかなように、本発明の実施例1、実施例4、および実施例5で得られた駆動ローラ(2)では、駆動ローラの外径変化量は、非常に小さいものであった。これは、駆動ローラ(2)のスポンジゴム層(4)のゴム硬度が低いために、温度依存性が少ないものと考えられる。

【0083】

これに対し、従来品として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)では、駆動ローラの外径変化量が大きいものであり、これは、従来のソリッドゴムタイプののゴム層は、ゴム硬度が高いために、温度依存性が大きいものと考えられる。

【図面の簡単な説明】

【0084】

【図1】タンデム型カラー画像形成装置の概略を示し、本発明によるOA機器用駆動ローラに、中間転写ベルトが巻き掛けられている。

【図2】図1で用いた本発明によるOA機器用駆動ローラの拡大斜視図である。

【図3】同駆動ローラの要部拡大断面図で、本発明の実施例において筒形スポンジゴム層表面の凹部に異物が入り込んだ状態を示している。

【図4】比較例のソリッドゴムタイプのゴム層を有するOA機器用駆動ローラの要部拡大断面図で、ゴム層表面に異物が付着して、それが原因で駆動ロールと密接するベルトの表面にも凸部が生じた状態を示している。

【符号の説明】

【0085】

1:転写ベルト

2:OA機器用駆動ローラ

3:ローラ芯金

4:スポンジゴム層

5:独立気泡

6:異物逃がし用凹部

20:異物

【技術分野】

【0001】

本発明は、例えばOA機器用のベルト(転写ベルト、中間転写ベルト、感光体ベルト等)の内側において使用されるOA機器用駆動ローラ、およびその製造方法に関するものである。

【背景技術】

【0002】

従来、例えばOA(Office Automation)機器用ベルトを駆動する駆動ローラとしては、ローラ芯金と、該芯金表面に嵌め被せられた筒形ゴム層とよりなるものが知られていた。

【0003】

そして、近年、複写機、LBP等の高速化、カラー化に伴い、ベルト速度のばらつきや、ベルト表面の凹凸により、文字ずれ、画像の伸び、色ずれ等が生じるため、ベルト駆動ロールの寸法精度、及びベルト駆動精度が非常に重要になってきた。

【0004】

OA機器用駆動ローラには、筒形ゴム層がいわゆるソリッドゴムタイプのものと、スポンジゴムタイプのものとが知られており、例えば下記の特許文献1には、筒形ゴム層がソリッドゴムタイプの駆動ロールが開示され、特許文献2には、筒形ゴム層がスポンジゴムタイプのOA機器用ローラが開示されている。

【特許文献1】特開2005−226666号公報

【特許文献2】特開2005−49455号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載されている筒形ゴム層がソリッドゴムタイプの従来の駆動ロールでは、装置の使用回数が増すことにより、トナーからの異物や、埃が駆動ロールの表面に堆積すると、駆動ロール表面全体に凸凹が生じ、その結果、駆動ロールと密接するベルトの表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題があった。

【0006】

一方、上記特許文献2に記載されているように、筒形ゴム層がスポンジゴムタイプのOA機器用ローラも知られており、低硬度で、耐久使用性やグリップ性にすぐれているものゝ、やはり、装置の使用回数が増すことにより、トナーからの異物や、埃が駆動ロールの表面に堆積すると、駆動ロール表面全体に凸凹が生じ、その結果、駆動ロールと密接するベルトの表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題があった。

【0007】

本発明の目的は、上記の従来技術の問題を解決し、スポンジゴムタイプのゴム層を有していて、ゴム層の厚みが薄く、かつソリッドゴムタイプのゴム層に比べて硬度が低いために、環境による外径変化が小さく、また例え環境による外径変化が生じても、ベルト搬送力に変化が生じにくいため、画像に悪影響が生じず、しかも充分な耐久性を有するうえに、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削によりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れた駆動ローラ、およびその製造方法を提供しようとすることにある。

【課題を解決するための手段】

【0008】

本発明者は、上記の点に鑑み鋭意研究を重ねた結果、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を嵌め被せた後、該独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、多数の凹部(スポンジゴムの空孔)が、表面に開口した状態に形成され、これらの多数の凹部(スポンジゴムの空孔)が、トナーからの異物や埃などの逃げ場となって、このような異物等が付着しても、駆動ローラに密接するベルトの凸方向の変形を緩和することができて、画像不良が生じにくいことを見い出し、本発明を完成するに至ったものである。

【0009】

上記の目的を達成するために、請求項1のOA機器用駆動ローラの発明は、ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されていることを特徴としている。

【0010】

請求項2の発明は、請求項1に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴としている。

【0011】

請求項3の発明は、請求項1または2に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられていることを特徴としている。

【0012】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラであって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴としている。

【0013】

請求項5のOA機器用駆動ローラの製造方法の発明は、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成することを特徴としている。

【0014】

請求項6の発明は、請求項5に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴としている。

【0015】

請求項7の発明は、請求項5または6に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けることを特徴としている。

【0016】

請求項8の発明は、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴としている。

【0017】

請求項9の発明は、請求項8に記載のOA機器用駆動ローラの製造方法であって、独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成することを特徴としている。

【発明の効果】

【0018】

請求項1のOA機器用駆動ローラの発明は、ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されているもので、請求項1の発明によれば、スポンジゴムタイプのゴム層を有していて、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【0019】

請求項2の発明は、請求項1に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであるもので、請求項2の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0020】

請求項3の発明は、請求項1または2に記載のOA機器用駆動ローラであって、筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられているもので、請求項3の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0021】

請求項4の発明は、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラであって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであるもので、請求項4の発明によれば、ゴム層の厚みが薄いために、環境による外径変化が小さく、ゴム層の外径変化を抑えることで、駆動ローラの搬送力に差異が生じにくく、画像に悪影響が生じないという効果を奏する。

【0022】

請求項5のOA機器用駆動ローラの製造方法の発明は、ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成するもので、請求項5の発明によれば、スポンジゴムタイプのゴム層を有していて、ローラ芯金に嵌め被せられた独立気泡を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【0023】

請求項6の発明は、請求項5に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するもので、請求項6の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0024】

請求項7の発明は、請求項5または6に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けるもので、請求項7の発明によれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成され、これらの多数の凹部が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができて、画像不良が生じにくいという効果を奏する。

【0025】

請求項8の発明は、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法であって、筒形スポンジゴム層の厚みが、0.1〜0.9mmであるもので、請求項8の発明によれば、ゴム層の厚みが薄いために、環境による外径変化が小さく、ゴム層の外径変化を抑えることで、駆動ローラの搬送力に差異が生じにくく、画像に悪影響が生じないという効果を奏する。

【0026】

請求項9の発明は、請求項8に記載のOA機器用駆動ローラの製造方法であって、独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成するもので、請求項9の発明によれば、研磨加工により研削することによりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているという効果を奏する。

【発明を実施するための最良の形態】

【0027】

つぎに、本発明の実施の形態を、図面を参照して説明するが、本発明はこれらに限定されるものではない。

【0028】

図1は、タンデム型カラー画像形成装置の概略を示す。同図において、ポリイミド系合成ゴム製エンドレスベルトよりなる中間転写ベルト(1)は、所定間隔をおいて配置された本発明によるOA機器用駆動ローラ(2)と金属製従動ローラ(17)とに巻き掛けられている。中間転写ベルト(1)の上部移行部(1a)に対し、下部移行部(1b)側に4色の現像器(11)が直列に備えられている。各現像器(11)には、現像ローラ(12)が具備せられ、該ローラ(12)が感光体ドラム(13)の右側面部分に接触せしめられるとともに、感光体ドラム(13)の下部左側に帯電ローラ(14)が接触せしめられている。また、感光体ドラム(13)の頂部は、中間転写ベルト(1)の下部移行部(1b)の下面に接触せしめられ、この感光体ドラム(13)に対向するベルト下部移行部(1b)の上側に一次転写ローラ(15)が配置されて、該一次転写ローラ(15)が中間転写ベルト(1)の下部移行部(1b)の上面に接触せしめられている。

【0029】

上記タンデム型カラー画像形成装置は、感光体ドラム(13)よりなる像担持体上に担持されたトナー像を、4つの一次転写ローラ(15)によって順次一次転写を繰り返す中間転写ベルト(1)を具備するものである。

【0030】

そして、中間転写ベルト(1)の左端部が巻回されている本発明によるOA機器用駆動ローラ(2)に対向して左側に二次転写ローラ(16)が配置されて、該二次転写ローラ(16)が中間転写ベルト(1)の左端巻回部の外面に接触せしめられており、これらの間を通過する被印刷紙(S)に4色の画像が転写されるようになされている。

【0031】

つぎに、図2と図3を参照すると、本発明によるOA機器用駆動ローラ(2)は、上記の中間転写ベルト(1)の左端巻回部の内側において使用されかつローラ芯金(3)と、これの表面を被覆しかつ独立気泡(5)を有する筒形スポンジゴム層(4)とからなり、該筒形スポンジゴム層(4)の表面には、表面研磨加工により多数の異物逃がし用凹部(6)が形成されていることを特徴としている。

【0032】

なお、本発明によるOA機器用駆動ローラ(2)は、ローラ芯金(3)に、独立気泡(5)を有するスポンジゴム層(4)が、接着剤を介しまたは介さずに嵌め被せられている。

【0033】

筒形ゴム層の芯金挿通孔内に嵌め込むローラ芯金(3)の表面粗さ(Ra)は、例えば1.0〜1.6μmであるのが好ましい。

【0034】

また、本発明によるOA機器用駆動ローラのスポンジゴム層(4)を構成するゴムとしては、エピクロルヒドリンゴム(ECO)、エチレン−プロピレン共重合体(EPM)、エチレンプロピレンジエン三元共重合体ゴム(EPDM)、天然ゴム、イソプレンゴム、スチレンブタジエンゴム、ポリノルボルネンゴム、ブタジエンゴム、ニトリルゴム(NBR)、クロロプレンゴム、ブチルゴム、ハロゲン化ブチルゴム、アクリルゴム、ウレタンゴム、シリコーンゴム、及び塩素化ポリエチレンゴムなどが挙げられる。

【0035】

本発明によるOA機器用駆動ローラのスポンジゴム層(4)にイオン導電性を付与するために、エピクロルヒドリンゴムを主成分としたブレンドゴムによってスポンジゴム層(4)を構成するのが、好ましい。

【0036】

また、スポンジゴム層(4)を構成するゴムに添加する発泡剤の種類としては、N,N’−ジニトロソペンタメチレンテトラミン(DPT)、アゾジカルボンアミド(ADCA)、およびp−p’−オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)などが挙げられる。

【0037】

ここで、スポンジゴム層(4)を構成するゴムに添加する発泡剤の添加量は、主成分のゴム100重量部に対して0.1〜30重量部、好ましくは0.1〜10重量部である。

【0038】

このような発泡剤の添加量を調整することにより、スポンジゴム層(4)中の独立気泡(5)の個数や孔径、ひいては表面研磨加工により筒形スポンジゴム層(4)の表面に形成される異物逃がし用凹部(6)の個数や開口部の口径を、調整することができる。

【0039】

スポンジゴム層(4)を構成するゴムに添加する発泡剤の添加量が、主成分のゴム100重量部に対して0.1重量部未満であれば、スポンジゴムの空孔が表面に開口した多数の凹部が形成されず、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができず、画像不良が生じるので、好ましくない。また、発泡剤の添加量が、30重量部を超えると、スポンジゴムの空孔が表面に開口した多数の凹部が多く、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0040】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部が、50〜800μm、好ましくは100〜700μm、望ましくは150〜600μmの口径を有するものであるのが好ましい。

【0041】

ここで、異物逃がし用凹部(6)の開口部が50μm未満であれば、トナーからの異物や埃などの逃げ場となるには小さいため、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができないので、好ましくない。また、異物逃がし用凹部(6)の開口部が800μmを超えると、スポンジゴムの空孔が表面に開口した多数の凹部が大きく、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0042】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15〜85%、好ましくは20〜75%、望ましくは25〜65%の割合で設けられていることが好ましい。

【0043】

ここで、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15%未満の割合で設けられておれば、トナーからの異物や埃などの逃げ場となるには少ないため、ローラ表面に異物等が付着しても、ベルトの凸方向の変形を緩和することができないので、好ましくない。また、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の85%を超える割合で設けられておれば、スポンジゴムの空孔が表面に開口した多数の凹部が大きく、ゴム部の割合が低下することで、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。

【0044】

本発明によるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)の厚みが、0.1〜0.9mm、好ましくは0.2〜0.8mm、望ましくは0.3〜0.75mmであることが好ましい。

【0045】

ここで、OA機器用駆動ローラ(2)の筒形スポンジゴム層(4)の厚みが、0.1mm未満であれば、ローラ芯金(3)に、嵌め被せた際の締め付け力が弱いので、好ましくない。また、筒形スポンジゴム層(4)の厚みが、0.9mmを超えると、ゴム層が厚いため、環境による外径変化が大きく、ゴム層の外径変化が起こることで、駆動ローラの搬送力に差異が生じ、画像に悪影響が生じるという問題があったので、好ましくない。

【0046】

上記のような本発明によるOA機器用駆動ローラ(2)よれば、独立気泡(5)を有するスポンジゴムタイプの筒形ゴム層(4)を有していて、ゴム層(4)の厚みが薄く、かつソリッドゴムタイプのゴム層に比べて硬度が低いために、環境による外径変化が小さく、また例え環境による外径変化が生じても、ベルト搬送力に変化が生じにくいため、画像に悪影響が生じず、しかも充分な耐久性を有するうえに、ローラ芯金(3)に嵌め被せられた独立気泡(5)を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、スポンジゴムの空孔が表面に開口した多数の凹部(6)が形成され、これらの多数の凹部(6)が、トナーからの異物や埃などの逃げ場となって、ローラ表面に異物等が付着しても、ベルト(1)の凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削することによりゴム層(4)表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているものである。

【0047】

つぎに、本発明によるOA機器用駆動ローラ(2)の製造方法は、ローラ芯金(3)に、独立気泡(5)を有する筒形スポンジゴム体(図示略)を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)を形成するものである。

【0048】

本発明の方法により得られるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部が、50〜800μmの口径を有していることが好ましい。

【0049】

本発明によるOA機器用駆動ローラ(2)の製造方法では、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)を、筒形スポンジゴム層(4)の全表面積の15〜85%の割合で設けることが好ましい。

【0050】

本発明の方法により得られるOA機器用駆動ローラ(2)は、筒形スポンジゴム層(4)の厚みが、0.1〜0.9mmであることが好ましい。

【0051】

本発明によるOA機器用駆動ローラ(2)の製造方法においては、独立気泡(5)を有する筒形スポンジゴム体(図示略)の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部(6)を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層(4)を形成するのが、好ましい。

【0052】

図2に示すように、この実施形態においては、ローラ芯金(3)は、円筒状の胴部(7)とこれの中心部に3つの連結壁部(8)を介して長手方向に設けられた軸挿通用筒部(9)とこれに挿通された枢軸(10)とによって構成されているものである。

【0053】

ここで、ローラ芯金(3)としては、アルミニウム合金、SUS、あるいはSUMに無電解ニッケルメッキを施した金属材料等を使用することもできる。またローラ芯金(3)の構造は、上記実施形態のものに限らず、その他の構造を有するものであっても良い。

【0054】

また、上記実施形態においては、本発明のOA機器用駆動ローラ(2)を、タンデム型カラー画像形成装置の実機に装着した場合について説明したが、本発明は、帯電ローラや現像ローラ、また例えば現像装置内に、単色トナーのみを収容する通常のモノカラー画像形成装置における転写ベルトの駆動用ローラ、感光体がドラムではなく、ベルト状である画像形成装置等のOA機器用駆動ローラにも適用可能である。

【実施例】

【0055】

つぎに、本発明の実施例を比較例と共に説明するが、本発明は、これらの実施例に限定されるものではない。

【0056】

実施例1

図1と図2に示す中間転写ベルト(1)の内側において使用される本発明によるOA機器用駆動ローラ(2)を、つぎのようにして製造した。

【0057】

まず、駆動ローラ(2)の筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製した。

【0058】

ゴム配合物

エピクロルヒドリンゴム(ECO) 50重量部

(日本ゼオン社製、商品名「G3106」、エチレンオキサイド、

アリルグリシジルエーテル、およびおよびエピクロルヒドリンの

三元共重合体)

ニトリルゴム(NBR) 50重量部

(JSR社製、商品名「250S」)

プロセスオイル 15重量部

(出光興産社製、商品名「ダイアナプロセスオイル、PW−380」)

カーボン 45重量部

(アサヒカーボン社製、商品名「サーマルブラック」)

亜鉛華 5重量部

(正同化学社製の亜鉛華・特級)

加硫剤 硫黄 1重量部

(鶴見化学工業社製、商品名「サルファックスA」)

加硫促進剤 2重量部

(メルカプトベンゾチアゾール・MBT、大内新興化学社製、

商品名「ノクセラーM」)

発泡剤 5重量部

(N,N'−ジニトロソペンタメチレンテトラミン・DPT、

三協化成社製、商品名「セルマイクA」)

上記のゴム配合物をニーダー機などで素練りした後、他の配合成分を順次ニーダー機に投入して混練し、円筒形に押出機で成形する。これを例えば4kgf/cm2 (3.92266×105 Pa)の荷重下で、温度150℃で、50分間蒸気加硫し、円筒形の独立気泡(5)を有しかつ厚み1.0mmを有する筒形スポンジゴム体を作製した。

【0059】

ム体を作製した。

【0060】

つぎに、アルミニウム合金製のローラ芯金(3)に、独立気泡(5)を有する筒形スポンジゴム体を、接着剤を介さずに嵌め被せた後、該筒形スポンジゴム体の表面を、研磨加工により研削することにより、厚み0.5mmを有しかつ多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)を形成した。

【0061】

ここで、筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)の開口部を、測定顕微鏡(ミツトヨ社製)により測定したところ、異物逃がし用凹部(6)の開口部は、150〜300μmの口径を有するものであった。

【0062】

また、この筒形スポンジゴム層(4)表面の異物逃がし用凹部(6)は、測定顕微鏡(ミツトヨ社製)により測定したところ、筒形スポンジゴム層(4)の全表面積の60%の割合を占めるものであった。

【0063】

実施例2

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物のエピクロルヒドリンゴム/ニトリルゴムの配合比を、45/55とした点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。

【0064】

実施例3

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物のエピクロルヒドリンゴム/ニトリルゴムの配合比を、55/45とした点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。

【0065】

実施例4

多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)の厚みを、0.1mmとし、かつ筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節した点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、50〜80μmの口径を有するものであり、また異物逃がし用凹部(6)は、筒形スポンジゴム層(4)の全表面積の30%の割合を占めるものであった。

【0066】

実施例5

多数の異物逃がし用凹部(6)を有する筒形スポンジゴム層(4)の厚みを、0.9mmとし、かつ筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節した点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、100〜700μmの口径を有するものであり、また異物逃がし用凹部(6)は、筒形スポンジゴム層(4)の全表面積の75%の割合を占めるものであった。

【0067】

実施例6

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節して、異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の15%の割合を占める点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、150〜300μmの口径を有するものであった。

【0068】

実施例7

筒形スポンジゴム層(4)を構成する筒形スポンジゴム体を作製するゴム配合物中の発泡剤の使用量を調節して、異物逃がし用凹部(6)が、筒形スポンジゴム層(4)の全表面積の85%の割合を占める点以外は、上記実施例1の場合と同様に実施し、本発明による駆動ローラ(2)を作製した。ここで、筒形スポンジゴム層(4)の異物逃がし用凹部(6)の開口部は、100〜300μmの口径を有するものであった。

【0069】

比較例1

比較のために、上記実施例1の場合と同様に実施するが、駆動ローラの筒形ゴム層を作製するためのゴム配合物に発泡剤が含まれておらず、厚み1.0mmのソリッドゴムタイプの筒形ゴム層を有する比較用の駆動ローラを作製した。

【0070】

ここで、図4に、比較例1で得られた駆動ローラ(22)を示した。同図において、比較例1の駆動ローラ(22)は、ローラ芯金(23)にソリッドゴムタイプの筒形ゴム層(24)を、接着剤を介さずに嵌め被せたものである。

【0071】

比較例2

比較のために、上記実施例1の場合と同様に実施するが、実施例1の場合と異なる点は、独立気泡を有しかつ厚み1.0mmを有する筒形スポンジゴム体を、研磨加工することなく、そのまま筒形スポンジゴム層としてを用いた点にある。従って、この比較用駆動ローラの筒形スポンジゴム層の表面には、凹部が形成されていない。

【0072】

つぎに、上記実施例1〜7および比較例1と2で得られた各種駆動ローラを、図1に示すタンデム型カラー画像形成装置の実機に装着して、転写ベルト(1)表面の異物による凸部の発生を観察し、評価した。

【0073】

異物によるベルト表面の凸部発生の観察方法として、平均粒子径200〜300μmのトナー(ブラック)を擬似異物として使用し、このトナー0.1mgを、駆動ローラ表面と転写ベルト当接部との間に噛み込ませて付着させた。

【0074】

そして、測定器(Nikon社製、profile projector:V−12)を用い、転写ベルト表面を10倍に拡大し、凸部の発生を測定し、下記の基準で評価し、得られた結果を、下記の表1に示した。

【0075】

○:高さ0.1mm以上の凸部の発生が無い

×:高さ0.1mm以上の凸部の発生が有る

【表1】

【0076】

上記表1の結果から明らかなように、本発明の実施例1〜7で得られた駆動ローラ(2)では、高さ0.1mm以上の凸部の発生が無かった。このように、本発明によれば、ローラ芯金(3)に嵌め被せられた独立気泡(5)を有する筒形スポンジゴム体の表面を研磨加工により研削することで、筒形スポンジゴム体表面のいわゆるスキン層が除去されて、多数の凹部(スポンジゴムの空孔)(6)が表面に開口した状態に形成され、例えば図3に示すように、これらの多数の凹部(スポンジゴムの空孔)(6)がトナーからの異物(20)や埃などの逃げ場となって、ローラ表面に異物(20)等が付着しても、転写ベルト(1)の凸方向の変形を緩和することができて、画像不良が生じにくゝ、さらに、研磨加工により研削によりゴム層表面を形成するために、外径寸法、振れ、クラウン形状などについて高精度化が可能であり、寸法精度、およびベルト駆動精度に優れているものであった。

【0077】

これに対し、比較例1と2で得られた駆動ローラでは、高さ0.1mm以上の凸部の発生が有り、この結果、例えば図4に示すように、トナーからの異物(30)や埃が駆動ロール(22)の表面に堆積すると、駆動ロール(22)表面全体に凸凹が生じ、その結果、駆動ロール(22)と密接する転写ベルト(21)の表面にも凹凸が生じて、文字ずれ、画像の伸び、色ずれ等による画像不良の原因となるなど、画像形成装置に悪影響を及ぼすという問題がある。

【0078】

つぎに、本発明による駆動ローラ(2)の環境温度変化によって生じた温度差に基づく外径変化について評価を行なった。

【0079】

つぎに、筒形スポンジゴム層(4)の厚みが異なる上記実施例1、実施例4、および実施例5で得られた各種駆動ローラ、並びに比較用として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)を用意した。

【0080】

そして、これらの駆動ローラを、温度10℃、関係湿度15%RHの第1ゾーンの環境下に1時間放置して、各駆動ローラの外径を測定した。さらに、これらの駆動ローラを、温度50℃、関係湿度85%RHの高温高湿の第2ゾーンの環境下に1時間放置して、各駆動ローラの外径を測定した後、各駆動ローラの外径変化量(温度差40℃)を算出した。ここで、各駆動ローラは、2次加硫後に十分に時間が経過しており、経時による外径変化がないものとする。得られた結果を、下記の表2に示した。

【0081】

また、本発明の実施例1、実施例4、および実施例5で得られた駆動ローラ(2)のスポンジゴム層(4)のゴム硬度をJIS規格に基づいて測定したところ、JIS−C硬度で、50°であった。一方、従来品として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)のゴム層のゴム硬度をJIS規格に基づいて測定したところ、JIS−A硬度で、70°であった。

【表2】

【0082】

上記表2の結果から明らかなように、本発明の実施例1、実施例4、および実施例5で得られた駆動ローラ(2)では、駆動ローラの外径変化量は、非常に小さいものであった。これは、駆動ローラ(2)のスポンジゴム層(4)のゴム硬度が低いために、温度依存性が少ないものと考えられる。

【0083】

これに対し、従来品として厚み4mmのソリッドゴムタイプのゴム層を有する駆動ローラ(比較例3)では、駆動ローラの外径変化量が大きいものであり、これは、従来のソリッドゴムタイプののゴム層は、ゴム硬度が高いために、温度依存性が大きいものと考えられる。

【図面の簡単な説明】

【0084】

【図1】タンデム型カラー画像形成装置の概略を示し、本発明によるOA機器用駆動ローラに、中間転写ベルトが巻き掛けられている。

【図2】図1で用いた本発明によるOA機器用駆動ローラの拡大斜視図である。

【図3】同駆動ローラの要部拡大断面図で、本発明の実施例において筒形スポンジゴム層表面の凹部に異物が入り込んだ状態を示している。

【図4】比較例のソリッドゴムタイプのゴム層を有するOA機器用駆動ローラの要部拡大断面図で、ゴム層表面に異物が付着して、それが原因で駆動ロールと密接するベルトの表面にも凸部が生じた状態を示している。

【符号の説明】

【0085】

1:転写ベルト

2:OA機器用駆動ローラ

3:ローラ芯金

4:スポンジゴム層

5:独立気泡

6:異物逃がし用凹部

20:異物

【特許請求の範囲】

【請求項1】

ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されていることを特徴とする、OA機器用駆動ローラ。

【請求項2】

筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴とする、請求項1に記載のOA機器用駆動ローラ。

【請求項3】

筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられていることを特徴とする、請求項1または2に記載のOA機器用駆動ローラ。

【請求項4】

筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴とする、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラ。

【請求項5】

ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成することを特徴とする、OA機器用駆動ローラの製造方法。

【請求項6】

筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴とする、請求項5に記載のOA機器用駆動ローラの製造方法。

【請求項7】

筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けることを特徴とする、請求項5または6に記載のOA機器用駆動ローラの製造方法。

【請求項8】

筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴とする、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法。

【請求項9】

独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成することを特徴とする、請求項8に記載のOA機器用駆動ローラの製造方法。

【請求項1】

ローラ芯金と、これの表面を被覆しかつ独立気泡を有する筒形スポンジゴム層とからなり、該筒形スポンジゴム層の表面には、表面研磨加工により多数の異物逃がし用凹部が形成されていることを特徴とする、OA機器用駆動ローラ。

【請求項2】

筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴とする、請求項1に記載のOA機器用駆動ローラ。

【請求項3】

筒形スポンジゴム層表面の異物逃がし用凹部が、筒形スポンジゴム層の全表面積の15〜85%の割合で設けられていることを特徴とする、請求項1または2に記載のOA機器用駆動ローラ。

【請求項4】

筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴とする、請求項1〜3のうちのいずれか一項に記載のOA機器用駆動ローラ。

【請求項5】

ローラ芯金に、独立気泡を有する筒形スポンジゴム体を、接着剤を介しまたは介さずに嵌め被せた後、該筒形スポンジゴム体の表面を研磨加工により研削することにより、多数の異物逃がし用凹部を有する筒形スポンジゴム層を形成することを特徴とする、OA機器用駆動ローラの製造方法。

【請求項6】

筒形スポンジゴム層表面の異物逃がし用凹部の開口部が、50〜800μmの口径を有するものであることを特徴とする、請求項5に記載のOA機器用駆動ローラの製造方法。

【請求項7】

筒形スポンジゴム層表面の異物逃がし用凹部を、筒形スポンジゴム層の全表面積の15〜85%の割合で設けることを特徴とする、請求項5または6に記載のOA機器用駆動ローラの製造方法。

【請求項8】

筒形スポンジゴム層の厚みが、0.1〜0.9mmであることを特徴とする、請求項5〜7のうちのいずれか一項に記載のOA機器用駆動ローラの製造方法。

【請求項9】

独立気泡を有する筒形スポンジゴム体の厚みが、0.2〜2.0mmであり、該筒形スポンジゴム体の表面を全周にわたって研磨加工により研削することにより、多数の異物逃がし用凹部を有しかつ厚み0.1〜0.9mmを有する筒形スポンジゴム層を形成することを特徴とする、請求項8に記載のOA機器用駆動ローラの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−152063(P2010−152063A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−329631(P2008−329631)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000114710)ヤマウチ株式会社 (82)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000114710)ヤマウチ株式会社 (82)

【Fターム(参考)】

[ Back to top ]