OPCドラムの製造方法

【課題】 電解複合研磨したアルミニウム合金円筒管1の外周面に白変色(化学的な溶解作用で粗面化した箇所)が発生するのを防止し、OPCドラムの製造歩留まりを向上させる。

【解決手段】 電解複合研磨に用いる電解液(硝酸ナトリウム水溶液)が、電解複合研磨装置を出た後、沈殿槽16,20及びフィルター槽22を含む液路を循環して再び前記電解複合研磨装置に戻されるようになってる。pH測定器17により測定した電解液のpH値が、基準値(pH6〜8の範囲で適宜設定される)を超えている場合、その超過量に応じて、薬品槽18から第1沈殿槽16に硝酸が供給され、pH調整が行われる。

【解決手段】 電解複合研磨に用いる電解液(硝酸ナトリウム水溶液)が、電解複合研磨装置を出た後、沈殿槽16,20及びフィルター槽22を含む液路を循環して再び前記電解複合研磨装置に戻されるようになってる。pH測定器17により測定した電解液のpH値が、基準値(pH6〜8の範囲で適宜設定される)を超えている場合、その超過量に応じて、薬品槽18から第1沈殿槽16に硝酸が供給され、pH調整が行われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPC(Organic photo conductor)ドラムの製造方法に関する。

【背景技術】

【0002】

下記非特許文献1には、アルミニウム合金円筒管をセンタレス研磨した後、電解複合研磨することにより、表面特性に優れたOPCドラムを製造できることが記載されている。

センタレス研磨(心なし研磨)では、ブレード上にアルミニウム合金円筒管を配置し、該円筒管の両側を研削砥石(ロール)と調整砥石(ロール)で挟みつつ、研削砥石と調整砥石を互いに反対方向に、かつ研削砥石のロール表面における回転速度が調整砥石のそれより大きくなるように回転させる。アルミニウム合金円筒管は研削砥石と同じ速度で回転しようとするが、低速回転の調整砥石とブレードにより制動されて、結局調整砥石の回転速度に略等しい速度で回転し、研削砥石と円筒管の接触面における速度差により、該研削砥石により円筒管表面が研磨される。

【0003】

電解複合研磨では、アルミニウム合金円筒管の一端又は両端をホルダーで支持して回転させ、円筒管の周囲に砥石を配置して該円筒管の表面に所定の圧力で押し付け、一方、円筒管の周囲の砥石の近傍に陰極電極を配置し、円筒管を陽極とし、円筒管の周囲に電解液を流して通電する。これにより、アルミニウム合金円筒管の外周面は、電気分解による溶解作用と研磨材による擦過作用が複合して研磨仕上げされる。

なお、アルミニウム合金のセンタレス研磨及び電解複合研磨自体は周知の技術であり、これをOPCドラム等のアルミニウム合金円筒管の外周面の研磨に適用したものも、前記非特許文献1のほか、特許文献1〜5に記載されている。

【0004】

【非特許文献1】神戸製鋼技報/vol.54,No.1,p.25−28「新高機能OPCドラムの開発と当社の加工技術」

【特許文献1】特開2001−125293号公報

【特許文献2】特開2000−122310号公報

【特許文献3】特開2000−117544号公報

【特許文献4】特開平11−347843号公報

【特許文献5】特許第2818630号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

電解複合研磨に用いる電解液は、電解複合研磨装置を出た後、沈殿槽及びフィルターからなる液路を循環して再び前記電解複合研磨装置に戻されるようになっている。電解液が新しいうちは、電解複合研磨することにより、円筒管の全長において鏡面に近い表面品質が得られているが、連続操業しているうちに、しだいに表面の一部に白変色(目視で白っぽく見える箇所)の出た円筒管ができるようになる。この白変色は表面が溶解して粗面化した箇所であり、電解液の流入口付近の表面に多く発生し、そこでは反射率が低下して白く見える。

【0006】

この白変色が発生したOPCドラムは、表面粗さが要求精度(例えばRmax:0.8μm)を満たさず、その分、製品歩留まりが低下し、これはコストアップ要因となる。そこで、本発明は、白変色の発生を抑えて製品歩留まりを向上させることを目的とする。

【課題を解決するための手段】

【0007】

アルミニウム合金円筒管の電解複合研磨において、電解液として例えば硝酸ナトリウムの5.2%水溶液が用いられる。この電解液のpHは新液のとき中性領域(pH7.2)にあるが、電解液を長時間循環使用し、円筒管の外周面に白変色の発生が認められるようになったとき、電解液のpHを測定すると、pH8を超えてアルカリ性領域に達していた。同時に電解液中のアルミニウム濃度を測定すると、新液のとき0.1ppm以下であったのが、例えばpH9.9のときには5.7ppmに増加していた。この測定結果から、電気分解により溶解したアルミニウムが、電解液中で水酸化アルミニウム(Al(OH)3)を形成し、それにより電解液がアルカリ性に変化していくものと考えられる。

【0008】

この知見に基づき発明者らが考えた白変色の発生のメカニズムは、以下の通りである。

電解複合研磨の初期段階では、電解液のpHが中性領域にあり、アルミニウム合金は電解液中で不働態化して化学的に溶解されず、電解複合研磨のみが行われる。つまり、砥石が円筒管の外周面を擦過して表面の不働態被膜を除去し、そこに露出した金属アルミニウムが電気分解による溶解作用を受け研磨される。しかし、電解液の循環使用に伴い、電解液のpHが上昇してアルカリ性領域に達すると、アルミニウム合金の表面に不働態被膜が形成されず、そのため化学的な溶解作用が始まる。化学的な溶解作用は、電解液の流速の不均一な流入口付近で特に強く、そのため流入口付近で円筒管の表面粗さが大きくなり、そこに白変色が発生する。

【0009】

従って、本発明は、所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPCドラムの製造方法において、前記電解複合研磨に用いる電解液が、電解複合研磨装置を出た後、沈殿槽及びフィルター槽からなる液路を循環して再び前記電解複合研磨装置に戻されるようになっていて、電解液に酸を添加することにより、電解複合研磨を行っている間、前記電解複合研磨装置に戻される電解液のpHを6〜8の範囲内に保つことを特徴とする。アルミニウムは両性金属であり、アルカリ性領域でも酸性領域でも溶解するから、pHは6〜8の中性領域に保つ。

具体的な実施の形態において、前記電解液が硝酸ナトリウム水溶液であり、前記沈殿槽の電解液に硝酸を添加し、該沈殿槽から出た電解液をフィルター槽で濾過した後、電解複合研磨装置に戻すようにする。水酸化アルミニウムを含む電解液に硝酸を添加して中和すると、ゲル状の硝酸アルミニウム(Al(NO3)3)が生成し、これはフィルター槽で除去することができる。

【発明の効果】

【0010】

本発明によれば、OPCドラムの外周面に白変色が発生するのを抑え歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0011】

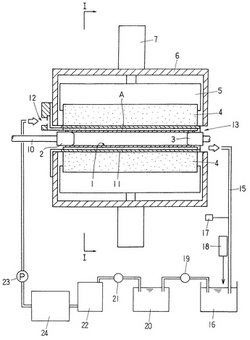

以下、図1,2を参照して、本発明に係るOPCドラムの製造方法について説明する。図1,2は電解複合研磨装置の一例を示すもので、1は被研磨材であるアルミニウム合金円筒管であり、その前後端部はコレット2,3より内周側を支持され、陽極に帯電されて軸線周りに高速回転する。

円筒管1の周囲には、円周方向に沿って三方向から中心に向けて砥石4が放射状に配置されている。砥石4はそれぞれ砥石ホルダー5に着脱可能に取り付けられ、砥石ホルダー5はハウジング6に設けられたアクチュエータ7に連結されている。砥石ホルダー5の両側には、ハウジング6に固定された保持枠9が配置され、ガラス板等からなる滑部材8がその内側に設置されている。砥石ホルダー5は滑部材8に沿って進退可能とされ、砥石4はアクチュエータ7により円筒管1の外周面に一定の圧力で押し付けられる。なお、砥石4の前後方向(円筒管1の軸方向)長さは、円筒管1の長さより大きく設定されている。また、ハウジング6は図示しない往復動機構により前後方向(円筒管1の軸方向)に往復動可能とされている。

【0012】

保持枠9の内側には、砥石4が進退し得る開口部を有する円筒枠11が円筒管1と同心状に所要の隙間をあけて配設されている。この円筒枠11と円筒管1との隙間に電解液通路Aが形成され、図1に示すように、電解液通路Aの前端はハウジング6の電解液流入口12に連通し、後端は電解液流出口13に連通している。さらに、図2に示すように、円筒枠11の内部の電解液通路A内には、各砥石4に隣接して電極14がそれぞれ取り付けられている。

【0013】

この電解複合研磨装置の作動は下記(1)〜(4)のとおりである。

(1)電解複合研磨装置の外部(図1でいえばハウジング6の左側)で、コレット2,3により円筒管1を内周側から保持し、円筒管1の軸に沿ってコレット2,3及び該円筒管1を電解複合研磨装置内の所定位置に移動する。

(2)コレット2,3を回転させて円筒管1を軸回りに高速回転させ、電解液流入口12から電解液(硝酸ナトリウム水溶液)を電解液通路A内に圧送する。電解液は、電解液通路Aを通過し、電解液流出口13から排出される。

【0014】

(3)アクチュエータ7により砥石ホルダー5を円筒管1に向けて前進させ、砥石4を円筒管1の外周面に一定の圧力で押し付ける。同時に図示しない往復動機構によりハウジング6を往復動させる。また、電極14及び回転軸10(及びコレット2)に通電し、円筒管1を陽極とし、電極14を陰極とする。これにより円筒管1の外周面が電解複合研磨される。図1及び図2はこのときの状態を示す。

(4)所定時間経過後、アクチュエータ7により砥石ホルダー5を後退させ、砥石4を円筒管1の外周面から離し、通電を止め、ハウジング6の往復動を止める。続いて、円筒管1の回転を止め、電解液の圧送を止め、コレット2,3とともに円筒管1を抜き出す。

これにより電解複合研磨工程が終わり、続いてコレット2,3から外された円筒管1に対して洗浄及び乾燥工程が施される。

【0015】

次に、電解複合研磨装置を出た電解液が再び電解複合研磨装置に戻されるまでの液路について説明する。電解液流出口13を出た電解液は、配管15を通って第1沈殿槽16に入り、ここで、研磨スラッジやゴミ、途中の配管内に付着していて剥がれた沈殿物等が沈殿分離される。配管15の途中にpH測定器17が設置され、ここで測定されたpH値が基準値(pH6〜8の範囲で適宜設定される)を超えている場合、その超過量に応じて、薬品槽18から第1沈殿槽16に硝酸が供給され、pH調整が行われる。ポンプ19により第1沈殿槽16の電解液は第2沈殿槽20に送られ、さらに第2沈殿槽20の電解液はポンプ21によりフィルター槽22に入る。このフィルター槽22には、クラフト紙からなりメッシュが1μm(目を通り抜ける粒子の寸法)の濾紙が、ポリエステルからなる濾布を介して30枚セットされており、電解液は約0.4MPaの圧力でこのフィルター槽22に圧送されることにより、電解液中に浮遊する研磨スラッジ等、及びpH調整に伴って生成したゲル化物が濾過される。フィルター槽22で濾過された電解液は、次にクリーンタンク24に貯蔵され、所定の温度に調整された後、ポンプ23により電解複合研磨装置の電解液流入口12に向けて再び圧送される。

【0016】

なお、上記の例では、第1沈殿槽16においてpH調整を行ったが、pH調整を行うのは第1沈殿槽16に限られないし、別途pH調整槽を設けることもできる。いずれにしても、研磨スラッジ中のアルミニウム微粉は、アルカリ性の電解液中であれば数分で溶解するので、電解液流出口13から出た電解液は早めにpH調整を行うことが望ましく、特に最初の沈殿槽において行うのが望ましい。

【実施例】

【0017】

(実施例1)

はじめに、電解液中でのアルミニウム合金円筒管の溶解試験を行った。

押し出し及び抽伸後、センタレス研磨及び電解複合研磨を行った外径30mmのアルミニウム合金円筒管を、90mm長さに切断した。これを30%硝酸に6分間浸漬し、水洗、乾燥後、重量測定し、さらに各pHの電解液に浸漬し、水洗、乾燥後、重量測定し、電解液浸漬後の重量変化を測定した。また、外周面の反射率を反射率計(スガ試験機株式会社製デジタル変角光沢計UGV−5D型)により測定した。なお、電解液は、電解複合研磨で使用した硝酸ナトリウム水溶液(pH10.6)を用い、これに硝酸を添加してpHを10,9,7に調整した。

その結果を図3,4に示す。

【0018】

図3に示すように、pH10に調整したものは重量変化が大きく、pH9に調整したものでも重量変化が表れ、アルミニウムがアルカリ性の電解液中で化学的に溶解したことが分かる。これに対し、pH7に調整したものでは長時間浸漬しても事実上重量変化がなかった。また、図4に示すように、pH10又は9に調整したものでは反射率の低下が大きく、反射率が低下した円筒管を目視すると、表面が変色(白変色の発生)していた。また、光学顕微鏡で表面を観察すると、溶解痕が多数見られた。このように、アルカリ性の電解液中では化学的な溶解が起こり、円筒管の表面が粗面化することが理解される。これに対し、pH7に調整したものでは、長時間浸漬しても反射率が低下せず鏡面を保っていた。

【0019】

(実施例2)

続いて、押し出し及び抽伸後の長さ357.5mmのアルミニウム合金円筒管の外周面を、センタレス研磨で約100μm研磨後、図1,2に示すタイプの電解複合研磨装置により、約40μm電解複合研磨し、外径30mm、厚さ0.75mmのOPCドラムを製造した。

電解複合研磨の電解液は硝酸ナトリウムの5.2%水溶液であり、印加電圧5V、円筒管の回転速度1300rpmとした。電解複合研磨装置を出た電解液は、沈殿槽及びフィルターを含む液路を循環して再び電解複合研磨装置に戻されるようにした。この間、pH調整は行っていない。なお、電解液の流量は40l/min、総量は約1000lであった。

電解液の新液及び電解複合研磨を繰り返した古液(約2000本処理後)の組成を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、新液のpHは7.2であり、アルミニウム含有量は低い。このとき電解複合研磨された円筒管の外周面に白変色の発生はなく、表面粗さRmax<0.8μmが得られていた。一方、繰り返し円筒管を電解複合研磨処理した後の古液にはアルミニウムが多量に溶解しており、pHはアルカリ性領域の9.9になっていた。このとき電解複合研磨された円筒管の外周面の電解液流入口近傍には白変色が発生し、当該部分の表面粗さはRmax≧0.8μmであった。

【0022】

次に、同じ組成の電解液を用い、電解液のpHの基準値(目標値)を7に設定し、電解液流出口を出た電解液が最初に入る沈殿槽において硝酸を適宜添加し、電解液のpHを前記基準値から±0.5の範囲内に保つよう、pH調整を行った。この場合について、繰り返し円筒管を電解複合研磨処理した後の古液(約2000本処理後)の組成を表1に併せて示す。表1に示すように、電解液のpHは中性領域にあり、アルミニウムの溶解量はごく微量であった。このとき電解複合研磨された円筒管の外周面には白変色の発生はなく、表面粗さRmax<0.8μmが得られていた。

【0023】

(実施例3)

また、電解液のpH調整を行う場合に、電解液をフィルター槽で濾過した場合としなかった場合とで、円筒管表面に周方向に発生する傷の発生状況を調査した。電解液をフィルター槽で濾過した場合(実施例2でpH調整を行って電解複合研磨した2000本を調査)、傷の発生率は1.0%であった。

これに対し、フィルター槽を設置せず、電解液をフィルター槽で濾過せずに電解複合研磨を行った場合、傷の発生率は93%であった。これは、pH調整のため添加された硝酸と電解液中の水酸化アルミニウムによって生成したゲル状の硝酸アルミニウムが、電解液中から除去されないためと考えられる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る電解複合研磨装置の断面図である。

【図2】そのI−I断面図である。

【図3】電解液に浸漬したアルミニウム合金円筒管の重量変化量と浸漬時間のグラフである。

【図4】電解液に浸漬したアルミニウム合金円筒管の反射率と浸漬時間のグラフである。

【符号の説明】

【0025】

1 円筒管

2,3 コレット

4 砥石

5 砥石ホルダー

7 アクチュエータ

11 円筒枠

12 電解液供給口

13 電解液排出口

14 電極

【技術分野】

【0001】

本発明は、所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPC(Organic photo conductor)ドラムの製造方法に関する。

【背景技術】

【0002】

下記非特許文献1には、アルミニウム合金円筒管をセンタレス研磨した後、電解複合研磨することにより、表面特性に優れたOPCドラムを製造できることが記載されている。

センタレス研磨(心なし研磨)では、ブレード上にアルミニウム合金円筒管を配置し、該円筒管の両側を研削砥石(ロール)と調整砥石(ロール)で挟みつつ、研削砥石と調整砥石を互いに反対方向に、かつ研削砥石のロール表面における回転速度が調整砥石のそれより大きくなるように回転させる。アルミニウム合金円筒管は研削砥石と同じ速度で回転しようとするが、低速回転の調整砥石とブレードにより制動されて、結局調整砥石の回転速度に略等しい速度で回転し、研削砥石と円筒管の接触面における速度差により、該研削砥石により円筒管表面が研磨される。

【0003】

電解複合研磨では、アルミニウム合金円筒管の一端又は両端をホルダーで支持して回転させ、円筒管の周囲に砥石を配置して該円筒管の表面に所定の圧力で押し付け、一方、円筒管の周囲の砥石の近傍に陰極電極を配置し、円筒管を陽極とし、円筒管の周囲に電解液を流して通電する。これにより、アルミニウム合金円筒管の外周面は、電気分解による溶解作用と研磨材による擦過作用が複合して研磨仕上げされる。

なお、アルミニウム合金のセンタレス研磨及び電解複合研磨自体は周知の技術であり、これをOPCドラム等のアルミニウム合金円筒管の外周面の研磨に適用したものも、前記非特許文献1のほか、特許文献1〜5に記載されている。

【0004】

【非特許文献1】神戸製鋼技報/vol.54,No.1,p.25−28「新高機能OPCドラムの開発と当社の加工技術」

【特許文献1】特開2001−125293号公報

【特許文献2】特開2000−122310号公報

【特許文献3】特開2000−117544号公報

【特許文献4】特開平11−347843号公報

【特許文献5】特許第2818630号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

電解複合研磨に用いる電解液は、電解複合研磨装置を出た後、沈殿槽及びフィルターからなる液路を循環して再び前記電解複合研磨装置に戻されるようになっている。電解液が新しいうちは、電解複合研磨することにより、円筒管の全長において鏡面に近い表面品質が得られているが、連続操業しているうちに、しだいに表面の一部に白変色(目視で白っぽく見える箇所)の出た円筒管ができるようになる。この白変色は表面が溶解して粗面化した箇所であり、電解液の流入口付近の表面に多く発生し、そこでは反射率が低下して白く見える。

【0006】

この白変色が発生したOPCドラムは、表面粗さが要求精度(例えばRmax:0.8μm)を満たさず、その分、製品歩留まりが低下し、これはコストアップ要因となる。そこで、本発明は、白変色の発生を抑えて製品歩留まりを向上させることを目的とする。

【課題を解決するための手段】

【0007】

アルミニウム合金円筒管の電解複合研磨において、電解液として例えば硝酸ナトリウムの5.2%水溶液が用いられる。この電解液のpHは新液のとき中性領域(pH7.2)にあるが、電解液を長時間循環使用し、円筒管の外周面に白変色の発生が認められるようになったとき、電解液のpHを測定すると、pH8を超えてアルカリ性領域に達していた。同時に電解液中のアルミニウム濃度を測定すると、新液のとき0.1ppm以下であったのが、例えばpH9.9のときには5.7ppmに増加していた。この測定結果から、電気分解により溶解したアルミニウムが、電解液中で水酸化アルミニウム(Al(OH)3)を形成し、それにより電解液がアルカリ性に変化していくものと考えられる。

【0008】

この知見に基づき発明者らが考えた白変色の発生のメカニズムは、以下の通りである。

電解複合研磨の初期段階では、電解液のpHが中性領域にあり、アルミニウム合金は電解液中で不働態化して化学的に溶解されず、電解複合研磨のみが行われる。つまり、砥石が円筒管の外周面を擦過して表面の不働態被膜を除去し、そこに露出した金属アルミニウムが電気分解による溶解作用を受け研磨される。しかし、電解液の循環使用に伴い、電解液のpHが上昇してアルカリ性領域に達すると、アルミニウム合金の表面に不働態被膜が形成されず、そのため化学的な溶解作用が始まる。化学的な溶解作用は、電解液の流速の不均一な流入口付近で特に強く、そのため流入口付近で円筒管の表面粗さが大きくなり、そこに白変色が発生する。

【0009】

従って、本発明は、所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPCドラムの製造方法において、前記電解複合研磨に用いる電解液が、電解複合研磨装置を出た後、沈殿槽及びフィルター槽からなる液路を循環して再び前記電解複合研磨装置に戻されるようになっていて、電解液に酸を添加することにより、電解複合研磨を行っている間、前記電解複合研磨装置に戻される電解液のpHを6〜8の範囲内に保つことを特徴とする。アルミニウムは両性金属であり、アルカリ性領域でも酸性領域でも溶解するから、pHは6〜8の中性領域に保つ。

具体的な実施の形態において、前記電解液が硝酸ナトリウム水溶液であり、前記沈殿槽の電解液に硝酸を添加し、該沈殿槽から出た電解液をフィルター槽で濾過した後、電解複合研磨装置に戻すようにする。水酸化アルミニウムを含む電解液に硝酸を添加して中和すると、ゲル状の硝酸アルミニウム(Al(NO3)3)が生成し、これはフィルター槽で除去することができる。

【発明の効果】

【0010】

本発明によれば、OPCドラムの外周面に白変色が発生するのを抑え歩留まりを向上させることができる。

【発明を実施するための最良の形態】

【0011】

以下、図1,2を参照して、本発明に係るOPCドラムの製造方法について説明する。図1,2は電解複合研磨装置の一例を示すもので、1は被研磨材であるアルミニウム合金円筒管であり、その前後端部はコレット2,3より内周側を支持され、陽極に帯電されて軸線周りに高速回転する。

円筒管1の周囲には、円周方向に沿って三方向から中心に向けて砥石4が放射状に配置されている。砥石4はそれぞれ砥石ホルダー5に着脱可能に取り付けられ、砥石ホルダー5はハウジング6に設けられたアクチュエータ7に連結されている。砥石ホルダー5の両側には、ハウジング6に固定された保持枠9が配置され、ガラス板等からなる滑部材8がその内側に設置されている。砥石ホルダー5は滑部材8に沿って進退可能とされ、砥石4はアクチュエータ7により円筒管1の外周面に一定の圧力で押し付けられる。なお、砥石4の前後方向(円筒管1の軸方向)長さは、円筒管1の長さより大きく設定されている。また、ハウジング6は図示しない往復動機構により前後方向(円筒管1の軸方向)に往復動可能とされている。

【0012】

保持枠9の内側には、砥石4が進退し得る開口部を有する円筒枠11が円筒管1と同心状に所要の隙間をあけて配設されている。この円筒枠11と円筒管1との隙間に電解液通路Aが形成され、図1に示すように、電解液通路Aの前端はハウジング6の電解液流入口12に連通し、後端は電解液流出口13に連通している。さらに、図2に示すように、円筒枠11の内部の電解液通路A内には、各砥石4に隣接して電極14がそれぞれ取り付けられている。

【0013】

この電解複合研磨装置の作動は下記(1)〜(4)のとおりである。

(1)電解複合研磨装置の外部(図1でいえばハウジング6の左側)で、コレット2,3により円筒管1を内周側から保持し、円筒管1の軸に沿ってコレット2,3及び該円筒管1を電解複合研磨装置内の所定位置に移動する。

(2)コレット2,3を回転させて円筒管1を軸回りに高速回転させ、電解液流入口12から電解液(硝酸ナトリウム水溶液)を電解液通路A内に圧送する。電解液は、電解液通路Aを通過し、電解液流出口13から排出される。

【0014】

(3)アクチュエータ7により砥石ホルダー5を円筒管1に向けて前進させ、砥石4を円筒管1の外周面に一定の圧力で押し付ける。同時に図示しない往復動機構によりハウジング6を往復動させる。また、電極14及び回転軸10(及びコレット2)に通電し、円筒管1を陽極とし、電極14を陰極とする。これにより円筒管1の外周面が電解複合研磨される。図1及び図2はこのときの状態を示す。

(4)所定時間経過後、アクチュエータ7により砥石ホルダー5を後退させ、砥石4を円筒管1の外周面から離し、通電を止め、ハウジング6の往復動を止める。続いて、円筒管1の回転を止め、電解液の圧送を止め、コレット2,3とともに円筒管1を抜き出す。

これにより電解複合研磨工程が終わり、続いてコレット2,3から外された円筒管1に対して洗浄及び乾燥工程が施される。

【0015】

次に、電解複合研磨装置を出た電解液が再び電解複合研磨装置に戻されるまでの液路について説明する。電解液流出口13を出た電解液は、配管15を通って第1沈殿槽16に入り、ここで、研磨スラッジやゴミ、途中の配管内に付着していて剥がれた沈殿物等が沈殿分離される。配管15の途中にpH測定器17が設置され、ここで測定されたpH値が基準値(pH6〜8の範囲で適宜設定される)を超えている場合、その超過量に応じて、薬品槽18から第1沈殿槽16に硝酸が供給され、pH調整が行われる。ポンプ19により第1沈殿槽16の電解液は第2沈殿槽20に送られ、さらに第2沈殿槽20の電解液はポンプ21によりフィルター槽22に入る。このフィルター槽22には、クラフト紙からなりメッシュが1μm(目を通り抜ける粒子の寸法)の濾紙が、ポリエステルからなる濾布を介して30枚セットされており、電解液は約0.4MPaの圧力でこのフィルター槽22に圧送されることにより、電解液中に浮遊する研磨スラッジ等、及びpH調整に伴って生成したゲル化物が濾過される。フィルター槽22で濾過された電解液は、次にクリーンタンク24に貯蔵され、所定の温度に調整された後、ポンプ23により電解複合研磨装置の電解液流入口12に向けて再び圧送される。

【0016】

なお、上記の例では、第1沈殿槽16においてpH調整を行ったが、pH調整を行うのは第1沈殿槽16に限られないし、別途pH調整槽を設けることもできる。いずれにしても、研磨スラッジ中のアルミニウム微粉は、アルカリ性の電解液中であれば数分で溶解するので、電解液流出口13から出た電解液は早めにpH調整を行うことが望ましく、特に最初の沈殿槽において行うのが望ましい。

【実施例】

【0017】

(実施例1)

はじめに、電解液中でのアルミニウム合金円筒管の溶解試験を行った。

押し出し及び抽伸後、センタレス研磨及び電解複合研磨を行った外径30mmのアルミニウム合金円筒管を、90mm長さに切断した。これを30%硝酸に6分間浸漬し、水洗、乾燥後、重量測定し、さらに各pHの電解液に浸漬し、水洗、乾燥後、重量測定し、電解液浸漬後の重量変化を測定した。また、外周面の反射率を反射率計(スガ試験機株式会社製デジタル変角光沢計UGV−5D型)により測定した。なお、電解液は、電解複合研磨で使用した硝酸ナトリウム水溶液(pH10.6)を用い、これに硝酸を添加してpHを10,9,7に調整した。

その結果を図3,4に示す。

【0018】

図3に示すように、pH10に調整したものは重量変化が大きく、pH9に調整したものでも重量変化が表れ、アルミニウムがアルカリ性の電解液中で化学的に溶解したことが分かる。これに対し、pH7に調整したものでは長時間浸漬しても事実上重量変化がなかった。また、図4に示すように、pH10又は9に調整したものでは反射率の低下が大きく、反射率が低下した円筒管を目視すると、表面が変色(白変色の発生)していた。また、光学顕微鏡で表面を観察すると、溶解痕が多数見られた。このように、アルカリ性の電解液中では化学的な溶解が起こり、円筒管の表面が粗面化することが理解される。これに対し、pH7に調整したものでは、長時間浸漬しても反射率が低下せず鏡面を保っていた。

【0019】

(実施例2)

続いて、押し出し及び抽伸後の長さ357.5mmのアルミニウム合金円筒管の外周面を、センタレス研磨で約100μm研磨後、図1,2に示すタイプの電解複合研磨装置により、約40μm電解複合研磨し、外径30mm、厚さ0.75mmのOPCドラムを製造した。

電解複合研磨の電解液は硝酸ナトリウムの5.2%水溶液であり、印加電圧5V、円筒管の回転速度1300rpmとした。電解複合研磨装置を出た電解液は、沈殿槽及びフィルターを含む液路を循環して再び電解複合研磨装置に戻されるようにした。この間、pH調整は行っていない。なお、電解液の流量は40l/min、総量は約1000lであった。

電解液の新液及び電解複合研磨を繰り返した古液(約2000本処理後)の組成を表1に示す。

【0020】

【表1】

【0021】

表1に示すように、新液のpHは7.2であり、アルミニウム含有量は低い。このとき電解複合研磨された円筒管の外周面に白変色の発生はなく、表面粗さRmax<0.8μmが得られていた。一方、繰り返し円筒管を電解複合研磨処理した後の古液にはアルミニウムが多量に溶解しており、pHはアルカリ性領域の9.9になっていた。このとき電解複合研磨された円筒管の外周面の電解液流入口近傍には白変色が発生し、当該部分の表面粗さはRmax≧0.8μmであった。

【0022】

次に、同じ組成の電解液を用い、電解液のpHの基準値(目標値)を7に設定し、電解液流出口を出た電解液が最初に入る沈殿槽において硝酸を適宜添加し、電解液のpHを前記基準値から±0.5の範囲内に保つよう、pH調整を行った。この場合について、繰り返し円筒管を電解複合研磨処理した後の古液(約2000本処理後)の組成を表1に併せて示す。表1に示すように、電解液のpHは中性領域にあり、アルミニウムの溶解量はごく微量であった。このとき電解複合研磨された円筒管の外周面には白変色の発生はなく、表面粗さRmax<0.8μmが得られていた。

【0023】

(実施例3)

また、電解液のpH調整を行う場合に、電解液をフィルター槽で濾過した場合としなかった場合とで、円筒管表面に周方向に発生する傷の発生状況を調査した。電解液をフィルター槽で濾過した場合(実施例2でpH調整を行って電解複合研磨した2000本を調査)、傷の発生率は1.0%であった。

これに対し、フィルター槽を設置せず、電解液をフィルター槽で濾過せずに電解複合研磨を行った場合、傷の発生率は93%であった。これは、pH調整のため添加された硝酸と電解液中の水酸化アルミニウムによって生成したゲル状の硝酸アルミニウムが、電解液中から除去されないためと考えられる。

【図面の簡単な説明】

【0024】

【図1】本発明に係る電解複合研磨装置の断面図である。

【図2】そのI−I断面図である。

【図3】電解液に浸漬したアルミニウム合金円筒管の重量変化量と浸漬時間のグラフである。

【図4】電解液に浸漬したアルミニウム合金円筒管の反射率と浸漬時間のグラフである。

【符号の説明】

【0025】

1 円筒管

2,3 コレット

4 砥石

5 砥石ホルダー

7 アクチュエータ

11 円筒枠

12 電解液供給口

13 電解液排出口

14 電極

【特許請求の範囲】

【請求項1】

所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPCドラムの製造方法において、前記電解複合研磨に用いる電解液が、電解複合研磨装置を出た後、沈殿槽及びフィルター槽を含む液路を循環して再び前記電解複合研磨装置に戻されるようになっていて、電解液に酸を添加することにより、電解複合研磨を行っている間、前記電解複合研磨装置に戻される電解液のpHを6〜8の範囲内に保つことを特徴とするOPCドラムの製造方法。

【請求項2】

前記電解液が硝酸ナトリウム水溶液であり、前記沈殿槽の電解液に硝酸を添加し、該沈殿槽から出た電解液をフィルター槽で濾過した後、電解複合研磨装置に戻すようにしたことを特徴とする請求項1に記載されたOPCドラムの製造方法。

【請求項3】

電解液を前記フィルター槽に圧送し、槽中に設置された濾紙と濾布を通して濾過し、添加した硝酸と電解液中の水酸化アルミニウムによって生成したゲル状の硝酸アルミニウムを除去することを特徴とする請求項2に記載されたOPCドラムの製造方法。

【請求項1】

所定寸法に押し出し及び抽伸したアルミニウム合金円筒管の外周面をセンタレス研磨した後、電解複合研磨し、続いて洗浄及び乾燥を行うOPCドラムの製造方法において、前記電解複合研磨に用いる電解液が、電解複合研磨装置を出た後、沈殿槽及びフィルター槽を含む液路を循環して再び前記電解複合研磨装置に戻されるようになっていて、電解液に酸を添加することにより、電解複合研磨を行っている間、前記電解複合研磨装置に戻される電解液のpHを6〜8の範囲内に保つことを特徴とするOPCドラムの製造方法。

【請求項2】

前記電解液が硝酸ナトリウム水溶液であり、前記沈殿槽の電解液に硝酸を添加し、該沈殿槽から出た電解液をフィルター槽で濾過した後、電解複合研磨装置に戻すようにしたことを特徴とする請求項1に記載されたOPCドラムの製造方法。

【請求項3】

電解液を前記フィルター槽に圧送し、槽中に設置された濾紙と濾布を通して濾過し、添加した硝酸と電解液中の水酸化アルミニウムによって生成したゲル状の硝酸アルミニウムを除去することを特徴とする請求項2に記載されたOPCドラムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−99085(P2006−99085A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2005−249289(P2005−249289)

【出願日】平成17年8月30日(2005.8.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(595016152)日新運輸工業株式会社 (2)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成17年8月30日(2005.8.30)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【出願人】(595016152)日新運輸工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]