OPGW接続箱の移設金具及びその取り扱い方法

【課題】OPGW接続箱の蓋体の係合部材を利用して、その移設時に、OPGW接続箱の移設を補助できるようにすると共に当該OPGW接続箱が安定した状態で移設作業できるようにする。

【解決手段】OPGW接続箱80の取り付け面側とは反対側の面に突出されたボルト808,807,803,804を挿通可能な長孔部12,13,22,23を有した1組の担持フラットバー10,20と、担持フラットバー10,20の長孔部12,13,22,23に挿通されたOPGW接続箱のボルト808,807,803,804に係合されて仮固定するナット408,407,403,404とを備え、OPGW接続箱が仮固定された担持フラットバー10,20の各々の一端に吊り上げ用の丸孔部16,26を有するものである。OPGW接続箱を仮固定した担持フラットバー10,20の各々の丸孔部16,26を吊り上げて、当該OPGW接続箱を移設できるようになる。

【解決手段】OPGW接続箱80の取り付け面側とは反対側の面に突出されたボルト808,807,803,804を挿通可能な長孔部12,13,22,23を有した1組の担持フラットバー10,20と、担持フラットバー10,20の長孔部12,13,22,23に挿通されたOPGW接続箱のボルト808,807,803,804に係合されて仮固定するナット408,407,403,404とを備え、OPGW接続箱が仮固定された担持フラットバー10,20の各々の一端に吊り上げ用の丸孔部16,26を有するものである。OPGW接続箱を仮固定した担持フラットバー10,20の各々の丸孔部16,26を吊り上げて、当該OPGW接続箱を移設できるようになる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光ファイバー複合架空地線(Optical Ground Wire:以下でOPGWという)を接続するOPGW接続箱を鉄塔内で移設する際、及び、その上げ下ろしのときに、これらの移設を補助する移設補助具等に適用可能なOPGW接続箱の移設金具及びその取り扱い方法に関するものである。

【背景技術】

【0002】

従来から、鉄塔間に架空地線が設けられ、落雷から送配電線路を保護している。一方、近年の情報通信技術の発展に伴い大容量の光ファイバー通信ケーブルが使用される場合が多くなってきた。鉄塔に設けられる架空地線は長距離に亘って敷設される。このため、架空地線と光ファイバー通信ケーブルとを複合した構造の光ファイバー複合架空地線(OPGW)が使用されている。鉄塔上にはOPGW接続箱が設けられ、当該OPGW接続箱でOPGWを接続するようになされる。

【0003】

OPGW接続箱は、過酷な自然環境や鉄塔等からの振動等に曝されるとともに、 作業環境の悪い高所で取り扱われる場合が多い。このため、OPGW接続箱は、優れた防水性、耐振動特性、さらに、良好な作業性を有するものになっている。

【0004】

ところで、OPGW接続箱にはOPGWが接続され、光通信が稼働可能な運用状態であって、現在、鉄塔に取り付けられているOPGW接続箱を鉄塔の下部から上部へ移設する場合等が生じたとき、次のような作業が行われる。当該OPGW接続箱には、ロープ等を取り付ける吊り下げ用の孔部が無いため、ボルト止めされたOPGW接続箱の本体を鉄塔から外した後に、その本体のボルト孔を利用して、ロープ等を固縛し、通い綱で巻き上げるといった移設作業が行われる。

【0005】

また、ロープ等の吊り上げ移設作業と同時に、OPGW接続箱の下部に接続されているOPGWが重みにより、当該接続箱の把持金具から抜け出る等の不具合が出ないように、鉄塔内の数m毎に配置された作業者がOPGW接続箱を手で保持しながら送り移設作業を行っている。その際のOPGW接続箱の吊り荷重は、当該接続箱自体の重さ及び、把持金具に接続されたOPGWの重さの合計重量である。作業者は、OPGW接続箱や、OPGWが鉄塔に接触しないように介錯及び交わしを行っている。

【0006】

この種のOPGW接続箱に関連して、特許文献1に記載のOPGW用接続箱によれば、既設のOPGWの光ファイバーと外部の光ケーブルとを接続する場合に、開閉可能なケース本体、第1〜第3の把持部及び収納トレイを備える。ケース本体は、第1及び第2の引込口を有している。第1の引込口には、切断されたOPGWの先端部が引き込まれる。第2の引込口には外部の光ケーブルが引き込まれる。第1の把持部はケース本体内に配設され、第1の引込口から引き込まれたOPGWの先端部を把持する。

【0007】

第2の把持部は、ケース本体内に配設され、第2の引込口から引き込まれた外部の光ケーブルを把持する。ケース本体では、切断されたOPGWの端部同士を先端部に余長を残して連結される。収納トレイはケース本体内に配設され、光ファイバーを収納する。これらを前提にして、ケース本体を第3の把持部により支持線に取り付けるようにした。このようにOPGW用接続箱を構成すると、既設のOPGWの光ファイバーを任意の位置で外部の光ケーブルの光ファイバーと接続できるというものである。

【0008】

また、OPGW接続箱の取り付け具に関連して、特許文献2に記載の巻付型OPGW用光ケーブル接続箱の鉄塔への取付具によれば、T字形基体、支持棒、把持具及びナットを備え、T字形基体は横棒部及び縦棒部を有している。T字形基体の横棒部の所定箇所には、巻付型OPGW用光ケーブル接続箱を取付ける為のボルト穴が設けられている。支持棒は、T字形基体の縦棒部の所定箇所において、横棒部と並行に固設されている。把持具は支持棒の縦棒部を挟む両側に遊嵌され、鉄塔の所定部位を把持する。これを前提にして、ナットが把持具の外方において、当該把持具を内方に押圧して螺合するようになされる。このようにOPGW用接続箱の取り付け具を構成すると、OPGW用光ケーブル接続箱を鉄塔の大型アングルにも取付けられ、取付け作業が容易に行えるというものである。

【0009】

更に、OPGW接続箱に関連して、特許文献3に記載のOPGW用接続箱によれば、鉄塔の腕金または塔頂に取り付けられて使用されるOPGWの左右2本を交差させて、鉄塔上から引き下ろす場合であって、OPGWを把持してガイドする場合に、基台、フック状の留め金、第1、第2ナット、第1、第2屈曲板及び把持部を備えて構成される。基台は鉄塔の腕金等を構成するL字鋼の外面に沿ったL字型形状に形成され、かつ、両端部にナットを螺合するためのネジ溝が形成されている。留め金は基台の両端部に挿し入れられ、L字鋼の両袖を挟み込むようになされる。第1ナットは基台の両端部に挿し入れられた各留め金を締め付けるようになされる。

【0010】

第1屈曲板は基部と屈曲部とからなるL字板形状を有している。第1屈曲板の両端部にはボルト孔が形成され、一のボルト孔に基台の一端部が挿し入れられる。第2ナットは第1屈曲板を第1ナットとの間に挟止するようになされる。第2屈曲板は、両端部にボルト孔が形成され、一のボルト孔と第1屈曲板の他のボルト孔とをボルト・ナットによって固定することで、第1屈曲板に連結される。これを前提にして、把持部が第2屈曲板の他のボルト孔にボルト・ナットによって取り付けられ、OPGWを挟み込んで固定するようにした。このようにOPGW用接続箱を構成すると、OPGWを中継箱に引き下ろす場合等において、鉄塔の腕金上で交差したOPGWの干渉・接触を回避できるというものである。

【0011】

また、OPGW接続箱に関連して、特許文献4に記載の光ケーブル接続箱によれば、箱体、支持部材、貫通溝及びケーブル固定部を具備して構成される。箱体は、2本の光ケーブルを導入する導入孔を下面に有している。箱体は、相互に接続した光ケーブルと他の光ケーブルとの余剰部分を内部に収容する。支持部材は、箱体の下方に突出するように箱体に取り付けられている。

【0012】

貫通溝は、支持部材に、各光ケーブルに交差する方向に連続して形成されている。ケーブル固定部は、貫通溝の任意の位置を選択して着脱自在に取り付けられ、各光ケーブルを支持部材に固定する。これらを前提にして、光ケーブル接続箱を送電線鉄塔の脚部の板状部分に取り付けるようになされる。このようにOPGW用接続箱を構成すると、各光ケーブルに側圧がかかるのを防止して、光ケーブルを確実に接続できるというものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−233695号公報(第6頁 図1)

【特許文献2】特開平 08−015532号公報(第3頁 図1)

【特許文献3】特開2007−110782号公報(第5頁 図1)

【特許文献4】特開2008−299050号公報(第4頁 図1)

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、従来例に係るOPGW接続箱の取り扱い方法によれば、次のような問題がある。

i.特許文献4に見られるような光ケーブル接続箱によれば、移設作業用のロープ等を取り付ける箇所が無いため、光ケーブル接続箱を外した後に、固縛及び通い綱による吊り作業となり、光ケーブル接続箱の不安定な状態での移設作業が長くなるという問題がある。

【0015】

ii.鉄塔から外したOPGW接続箱を保持しながら、ロープ等を取り付けるのは困難である。ロープ取り付け時、OPGW接続箱を傾けたり、小落下させる等によってOPGWに衝撃が加わると、光通信に障害を与えることとなる。これにより、情報通信障害が発生する恐れが高くなる。

【0016】

iii.OPGW接続箱下部の把持金具付近から引き出されるOPGWは、作業者によって保持される場合が多い。しかし、不具合が発生し易い把持金具付近を常時、鉄塔上で、作業者が保持し続けることは、大変困難なことである。

【0017】

iv.因みに、通い綱での巻き上げ作業時、OPGW接続箱の把持金具付近に吊り下げ荷重等の力が集中すると、その把持金具付近での不具合発生の確率が高くなる。また、把持金具の根元付近に重量、ねじれ、折れの力が加わる可能性がある。最悪、把持金具からOPGWの抜け等の不具合が発生するおそれが懸念される。

【0018】

上述の問題点は、送配電線の鉄塔から地上へ既存のOPGW接続箱を引き降ろしたり、新たなOPGW接続箱を地上から送電線鉄塔へ引き上げたり、鉄塔内で、既存のOPGW接続箱の取り付け位置を変更する等の要求が有った場合において、特許文献1や特許文献3に見られるOPGW接続箱に関して、特許文献2に見られるOPGW接続箱の取り付け具を持ってしても、当該OPGW接続箱を安定させた状態で移設作業ができていないのが現状である。

【0019】

そこで、本発明はこのような課題を解決したものであって、OPGW接続箱の蓋体の係合部材を利用して、その移設時に、OPGW接続箱の移設を補助できるようにすると共に当該OPGW接続箱を安定させた状態で移設作業を行えるようにしたOPGW接続箱の移設金具及びその取り扱い方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上述した課題を解決するために、請求項1に記載のOPGW接続箱の移設金具は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備え、前記OPGW接続箱が仮固定された前記担持体の各々の一端に吊り上げ用の第2の孔部を有することを特徴とするものである。

【0021】

請求項1に係るOPGW接続箱の移設金具によれば、1組の担持体と被係合部材とを備え、担持体の各々は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有している。被係合部材は、担持体の第1の孔部に挿通されたOPGW接続箱の係合部材に係合されて仮固定する。これらを前提にして、OPGW接続箱が仮固定された担持体の各々の一端に吊り上げ用の第2の孔部が設けられる。

【0022】

この構成によって、OPGW接続箱を仮固定した担持体の各々の第2の孔部を吊り上げて、当該OPGW接続箱を移設できるようになる。これにより、OPGW接続箱の取り付け面側以外の側に取り付けられた担持体を使用して吊り上げ作業等を行えるようになる。

【0023】

請求項2に記載のOPGW接続箱の移設金具は、請求項1において、前記1組の担持体の上端部を架橋するように配置されて固定された第1の架橋部材を備え、前記第1の架橋部材の所定の位置に長孔状の第3の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、上部側に突出された係合部材を挿通可能となされていることを特徴とするものである。

【0024】

請求項3に記載のOPGW接続箱の移設金具は、請求項2において、前記第3の孔部には仮止め用のフック部材が取り付けられることを特徴とするものである。

【0025】

請求項4に記載のOPGW接続箱の移設金具は、請求項2において、前記1組の担持体の中間部位を架橋するように配置されて固定された中間部材を備え、前記中間部材の所定の位置に、長孔状の第4の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、下部側に突出された係合部材を挿通可能となされていることを特徴とするものである。

【0026】

請求項5に記載のOPGW接続箱の移設金具は、請求項2において、前記1組の担持体の下端部を架橋するように配置されて固定された第2の架橋部材を備え、前記第2の架橋部材の所定の位置に、前記OPGW接続箱から引き出されるケーブルを個々に固定する固定部材が取り付けられることを特徴とするものである。

【0027】

請求項6に記載のOPGW接続箱の移設金具の取り扱い方法は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有し、かつ、各々の一端に吊り上げ用の第2の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備えた移設金具に、当該OPGW接続箱を取り付けて仮固定する工程と、前記OPGW接続箱が仮固定された前記移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設する工程を有することを特徴とするものである。

【0028】

請求項6に係るOPGW接続箱の移設金具の取り扱い方法によれば、OPGW接続箱が仮固定された移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設するようになる。この構成によって、当該移設金具を先にOPGW接続箱に取り付けることで、当該OPGW接続箱が鉄塔に固定されるまで、通い綱で第2の孔部を連れる状態を維持できるようになる。

【発明の効果】

【0029】

請求項1に係るOPGW接続箱の移設金具によれば、OPGW接続箱が仮固定された担持体の各々の一端に吊り上げ用の第2の孔部を有するものである。

【0030】

この構成によって、OPGW接続箱を仮固定した担持体の各々の第2の孔部を吊り上げて、当該OPGW接続箱を移設できるようになる。これにより、OPGW接続箱の取り付け面側以外の側に取り付けられた担持体を使用して吊り上げ作業等を行えるので、OPGW接続箱の取り付け面側において、吊り元が邪魔になることなく、OPGW接続箱を容易に鉄塔等に取り付けることができる。

【0031】

請求項2に係るOPGW接続箱の移設金具によれば、第1の架橋部材に長孔状の第3の孔部が設けられるので、OPGW接続箱の移設時、当該OPGW接続箱の上部側を固定でき、しかも、係合部材の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0032】

請求項3に係るOPGW接続箱の移設金具によれば、第1の架橋部材に設けられた第3の孔部にフック部材が取り付けられるので、OPGW接続箱の移設時、当該移設金具をOPGW接続箱に仮固定するまで、フック部材によって当該移設金具を鉄塔に仮り支持できるようになる。

【0033】

請求項4に係るOPGW接続箱の移設金具によれば、中間部材に長孔状の第4の孔部が設けられるので、OPGW接続箱の移設時、当該OPGW接続箱の下部側を固定でき、しかも、係合部材の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0034】

請求項5に係るOPGW接続箱の移設金具によれば、第2の架橋部材に固定部材が取り付けられ、OPGW接続箱から引き出されるケーブルが個々に固定されるので、固定部材を使用しない場合に比べて、OPGW接続箱の根元付近に重量、ねじれ、折れ等の外力が加わった場合も、当該OPGW接続箱から引き出されるOPGWに加わる重量、ねじれ、折れ等のストレスを固定部材によって回避できるようになる。しかも、OPGW接続箱の安定した状態を維持できるので、通信障害の発生を防止できる。また、OPGW接続箱の把持金具からOPGWの抜け等の不具合の発生を回避できるようになる。

【0035】

請求項6に係るOPGW接続箱の移設金具の取り扱い方法によれば、OPGW接続箱が仮固定された移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設するようになる。

【0036】

この構成によって、当該移設金具を先にOPGW接続箱に取り付けることで、当該OPGW接続箱が鉄塔に固定されるまで、通い綱で第2の孔部を連れる状態を維持できるようになる。これにより、通い綱に荷重を加えた状態で、鉄塔からOPGW接続箱を取り外すことができるため、当該OPGW接続箱が安定した状態で移設作業ができるようになる。

【図面の簡単な説明】

【0037】

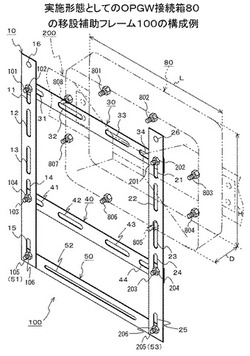

【図1】本発明に係る実施形態としてのOPGW接続箱80の移設補助フレーム100の構成例を示す斜視図である。

【図2】(A)及び(B)は、担持フラットバー10等の孔部の保護構造例を示す正面図及びX1−X1矢視断面図である。

【図3】フック部材70の構成例を示す斜視図である。

【図4】OPGW接続箱80の構成例を示す正面図である。

【図5】移設補助フレーム100の組立例(その1)を示す斜視図である。

【図6】移設補助フレーム100の組立例(その2)を示す正面図である。

【図7】(A)及び(B)は、固定クランプ60a等の構成例及びその機能例を示す正面図である。

【図8】移設補助フレーム100への固定部材60の取付例を示す側面図である。

【図9】(A)及び(B)は、移設補助フレーム100に対するOPGW接続箱80の取付例(その1)を示す側面図である。

【図10】移設補助フレーム100に対するOPGW接続箱80の取付例(その2)を示す正面図である。

【図11】接続箱移設時における移設補助フレーム100の取扱例(その1)を示す工程フローチャートである。

【図12】接続箱移設時における移設補助フレーム100の取扱例(その2)を示す工程フローチャートである。

【図13】接続箱移設時における移設補助フレーム100の取扱例(その3)を示す工程フローチャートである。

【発明を実施するための形態】

【0038】

以下、図面を参照しながら、本発明に係る実施形態としてのOPGW接続箱の移設金具及びその取り扱い方法について説明する。図1に示す移設補助フレーム100は移設金具の一例を構成し、光ファイバー複合架空地線(以下でOPGWという)を接続するOPGW接続箱80を鉄塔200内で移設する際や、当該OPGW接続箱80を鉄塔200−地上間で上げ下ろしする際に、その移設搬送を補助する移設補助枠体に適用して好適な物である。OPGW接続箱80は、長さがL[cm]で、高さがH[cm]で厚みD[cm]である。重さはW[kg]である。

【0039】

移設補助フレーム100は担持フラットバー10,20、架橋フラットバー30,50及び、中間フラットバー40を有して構成される。担持フラットバー10,20は1組の担持体の一例を構成し、例えば、OPGW接続箱80の長さがL=80[cm]程度で、高さがH=60[cm]程度で、厚みがD=20[cm]程度で、重さがW=15〜20[kg]程度の場合において、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ1000mm乃至1200mm程度の細長い形状を成した平鋼(フラットバー)が使用される。

【0040】

一方の担持フラットバー10には、例えば、縦方向に5個の長孔状の孔部(以下長孔部11,12,13,14,15という)及び、1個の丸孔状の孔部(以下で丸孔部16という)を有している。

【0041】

長孔部12及び13は第1の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された一方の側の係合部材を挿通可能な大きさを有している。係合部材は、例えば、OPGW接続箱80において、蓋部81(図4参照)を閉じる8本のボルト801〜808である。担持フラットバー10の長孔部11〜15の孔幅は、OPGW接続箱80の係合部材(ボルト801〜808)の配置間隔や、そのボルト径がメーカーによって異なるため、これに対処すべく、ある程度、余裕を持たせて幅広(幅太)に開口されている。これにより、移設補助フレーム100に汎用性を持たせることができる。

【0042】

なお、長孔部11,14及び15は当該移設補助フレーム100の組立時の左側の固定部位を構成する。丸孔部16は第2の孔部の一例を構成し、OPGW接続箱80の移設時、当該OPGW接続箱80が仮固定された移設補助フレーム100の一方の吊り下げ用の孔部として使用される。丸孔部16にはOPGW接続箱80の吊り下げ時、クレーン吊り上げ用のロープ(通い綱でもよい)が取り付けられる。

【0043】

他方の担持フラットバー20にも縦方向に5個の長孔部21,22,23,24,25、1個の丸孔部26を有している。長孔部22及び長孔部23も第1の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された他方の側の係合部材(ボルト803,804)を挿通可能な大きさを有している。

【0044】

長孔部21,24及び25は当該移設補助フレーム100の組立時の右側の固定部位を構成する。丸孔部26は第2の孔部の一例を構成し、OPGW接続箱80の移設時、丸孔部16と共に当該OPGW接続箱80が仮固定された移設補助フレーム100の他方の側の吊り下げ用の孔部として使用される。丸孔部26にはOPGW接続箱80の吊り下げ時、丸孔部16と同様にしてロープが取り付けられる。

【0045】

架橋フラットバー30は第1の架橋部材の一例を構成し、1組の担持フラットバー10,20の上端部を架橋するように配置されて固定される。架橋フラットバー30は、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。

【0046】

架橋フラットバー30は、所定の位置に長孔部31,32,33,34を有している。長孔部32,33は第3の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された上方側の係合部材(ボルト801,802)を挿通可能な大きさを有している。

【0047】

長孔部32や、長孔部33の孔幅は、OPGW接続箱80の係合部材の配置間隔がメーカーによって異なるため、これに対処すべく、担持フラットバー10,20と同様にして、ある程度、余裕を持たせている。これにより、移設補助フレーム100に汎用性を持たせることができる。

【0048】

なお、長孔部31,34は当該移設補助フレーム100の組立時の上側の固定部位を構成する。担持フラットバー10と架橋フラットバー30とは、その左側上部で長孔部11と長孔部31を使用して、ボルト101及びナット102で固定される。担持フラットバー20と架橋フラットバー30とは、その右側上部で長孔部21と長孔部34を使用して、ボルト201及び図示しないナットで固定される。

【0049】

上述の架橋フラットバー30の下方側であって、架橋フラットバー30,50の間には中間フラットバー40が取り付けられる。中間フラットバー40は1組の担持フラットバー10,20の中間部位を架橋するように配置されて固定される。中間フラットバー40も、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。

【0050】

中間フラットバー40は長孔部41,42,43,44を有している。長孔部42,43は第4の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された下方側の係合部材(ボルト805,806)を挿通可能な大きさを有している。長孔部42や、長孔部43の孔幅は、OPGW接続箱80の係合部材の配置間隔がメーカーによって異なるため、これに対処すべく、架橋フラットバー30と同様にして、ある程度、余裕を持たせている。これにより、移設補助フレーム100に汎用性を持たせることができる。中間フラットバー40は、担持フラットバー10及び20が両外側に開くのを防止し、移設補助フレーム100を補強するように機能する。

【0051】

なお、長孔部41,44は当該移設補助フレーム100の組立時の中間固定部位を構成する。担持フラットバー10と中間フラットバー40の左側部で長孔部14と長孔部41を使用してボルト103及びナット104で固定される。担持フラットバー20と中間フラットバー40の右側部で長孔部22と長孔部44を使用して、ボルト203及びナット204で固定される。

【0052】

中間フラットバー40の下方には第2の架橋部材の一例を構成する架橋フラットバー50が取り付けられ、担持フラットバー10,20の下端部を架橋するように配置されて固定される。架橋フラットバー50は、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。架橋フラットバー50は、丸孔部51,53(図5参照)及び長孔部52を有している。長孔部52は架橋フラットバー50の所定の位置、例えば、丸孔部51,53の間に細長く延在し、部品共通取り付け用の孔部を構成するように設けられる。長孔部52には図5、図7及び図8で説明するような複数の固定クランプ60a〜60dが取り付けられる。

【0053】

なお、架橋フラットバー50の丸孔部51及び53は当該移設補助フレーム100の組立時の下側の固定部位を構成する。担持フラットバー10と架橋フラットバー50の左側下部で長孔部15と丸孔部51を使用してボルト105及び図示しないナットで固定される。担持フラットバー20と架橋フラットバー50の右側下部で長孔部25と長孔部53を使用してボルト205及び図示しないナットで固定される。

【0054】

また、担持フラットバー10,20、架橋フラットバー30,50及び、中間フラットバー40の素材は平鋼に限られることはなく、これらのフラットバーにはステンレス(SUS)や、アルミニウムの平板を細長く加工したものを使用してもよい。

【0055】

ここで、図2A及び図2Bを参照して、担持フラットバー10の長孔部11〜15や丸孔部16等の保護構造例について説明する。この例の移設補助フレーム100によれば、OPGW接続箱80のボルト801〜808を利用するため、当該ボルト801〜808のネジ山を潰さないような工夫が必要である。

【0056】

そこで、図2Aに示す担持フラットバー10等の長孔部11には、長孔部内周を保護する保護部材11aが設けられる。丸孔部16には、丸孔部内周を保護する保護部材16aが設けられる。保護部材11a,16aにはシリコンゴム系のゴムパッキンが使用される。もちろん、ゴムパッキンに限られることはなく、保護部材11a,16aには、OPGW接続箱80のボルト801〜808のネジ山を潰さない材質、例えば、樹脂製のパッキンであってもよい。

【0057】

保護部材11a,16aは、担持フラットバー10の長孔部11や、丸孔部16等において、図2Bに示すように、その表裏面の孔加工時の切断面を覆うブッシング構造が採られる。ブッシング構造によって、ボルト801〜808のネジ山を所定の形状に維持できるようになる。

【0058】

なお、担持フラットバー20の長孔部21〜25や丸孔部26等、架橋フラットバー30の長孔部31〜34等、中間フラットバー40の長孔部41〜44等、及び、架橋フラットバー50の長孔部52や、丸孔部51,53等についても、担持フラットバー10の長孔部11〜15や丸孔部16等の保護構造例が適用されるが、その説明は省略する。

【0059】

続いて、図3を参照して、フック部材70の構成例について説明する。図3に示すフック部材70は、OPGW接続箱80の移設時、当該移設補助フレーム100を鉄塔200等に仮止め固定するための作業用の部材である。仮置き(仮止め)用のフック部材70は、例えば、1組の逆さ「し」の字形状を有したフック金具70a,70bから構成される。各々のフック金具70a,70bには、係合用の孔部701,702が設けられる。

【0060】

例えば、孔部701を使用して、移設補助フレーム100の架橋フラットバー30の長孔部32にフック金具70aが取り付けられ、孔部702を使用して、その架橋フラットバー30の長孔部33にフック金具70bが取り付けられる。フック部材70は当該移設補助フレーム100をOPGW接続箱80に取り付ける時点で取り外される。このフック部材70を使用することで、OPGW接続箱80の鉄塔200内の移設時等において、移設補助フレーム100を鉄塔200等に仮置きできるので、移設作業時の効率向上につながる。

【0061】

ここで、図4を参照して、OPGW接続箱80の構成例について説明する。図4に示すOPGW接続箱80を、例えば、正面から見たとき、蓋部81が8本のボルト801〜808に各々対応して8個のナット811〜818で閉じられている。蓋部81の各辺にはボルト径よりもやや溝幅が広くなされたU溝部が2個ずつ設けられている。

【0062】

8本のボルト801〜808は、図9Aに示す(図4では破線に示す)ような筺体85(箱体)の外周面の各辺において、2本ずつ、蓋部81の8個のU溝部に対応して取り付けられている。ボルト801等の筺体85の側は、回動環状部位となされ、ネジ螺合軸と直交する方向において、軸支部(図9A,図9Bに示す軸支部845,846参照)と回動自在に係合されている。例えば、ボルト801において、ナット811が緩められると、軸支部を基準して、当該ナット811がボルト801に螺合された状態で、蓋部81のU溝部から外側へ抜け出るように構成されている。

【0063】

筺体85から蓋部81を外す際には8個のナット811〜818が緩められる。各々のナット811〜818が、対応するボルト801〜808に螺合された状態で、蓋部81の各U溝部から外側へ抜け出るように操作される。これにより、筺体85(箱体)から蓋部81を外すことができる。ナット811がボルト801に螺合された状態で取り扱われることから、通常のボルトの長さよりも、例えば、ナット811の高さの2倍〜3倍程度長く設定されている(図9参照)。

【0064】

この例では、筺体85の左右の側には取り付け片部材82,83が設けられ、当該OPGW接続箱80を鉄塔200等に取り付ける際に使用される。取り付け片部材82には、1組の丸孔部821,822が設けられ、取り付け片部材83には、1組の丸孔部831,832が設けられる。

【0065】

OPGW接続箱80の左側は、例えば、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部821,822に通してナットで締結する。OPGW接続箱80の右側も、同様にして、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部831,832に通してナットで締結する。これにより、OPGW接続箱80を鉄塔200等に取り付けられる。筺体85の下方にはOPGWの把持金具84〜87が設けられ、図10に示すような4本の光ファイバー複合架空地線(以下OPGW#1〜#4という)が接続される。

【0066】

続いて、図5〜図8を参照して、移設補助フレーム100の組立例について説明する。この例では、図4に示した長さがL=80[cm]程度で、高さがH=60[cm]程度で、厚みがD=20[cm]程度で、重さがW=15〜20[kg]程度のOPGW接続箱80の移設に適用可能な移設補助フレーム100を組み立てる場合を前提とする。

【0067】

まず、図5に示す2個の担持フラットバー10,20、2個の架橋フラットバー30,50、1個の中間フラットバー40及び4個の固定クランプ60a,60b,60c,60dを準備する。担持フラットバー10,20については、例えば、厚さ5mm程度、幅が40mm程度、長さ1000mm程度の細長い形状の鉄板(以下で板金素材という)を使用する。

【0068】

板金素材の所定の位置、例えば、図1に示したOPGW接続箱80のボルト803,804807,808等の配置間隔で、その縦方向に5個の長孔状の孔部を開口する。長孔状の孔部は、ボール盤(ドリル)や、レーザー加工機等を使用して開口する。この開口加工の際に、孔部の内周縁部の切断面にR状を付けて置くと良い。その際の孔部は直径12mm+余裕寸法を以て形成される。

【0069】

5個の長孔状の孔部は、長孔部11,12,13,14,15となる。これと共に、その上端部にボール盤等を使用して丸孔部16を形成する。これにより、担持フラットバー10が形成される。担持フラットバー20についても同様に形成する。担持フラットバー20については、5個の長孔状の孔部は、長孔部21,22,23,24,25となる。これと共に、その上端部にボール盤等を使用して直径12mm+余裕の丸孔部26を形成する。

【0070】

架橋フラットバー30,50、中間フラットバー40については、例えば、厚さ5mm程度、幅が40mm程度、長さ800mm程度の細長い形状の鉄板(以下で板金素材という)を使用する。架橋フラットバー30及び中間フラットバー40については、板金素材の所定の位置、例えば、図1に示したOPGW接続箱80のボルト801,802,805,806等の配置間隔で、その横方向に4個の長孔状の孔部を開口する。長孔状の孔部は、ボール盤(ドリル)や、レーザー加工機等を使用して開孔する。この開孔加工の際に、孔部の内周縁部の切断面にR状を付けて置くと良い。

【0071】

架橋フラットバー50については、板金素材の所定の位置、例えば、図1に示した左右の端部側に丸孔部51,53を開口する。この丸孔部51,53に挟まれる領域に細長い長孔状の孔部を形成する。この細長い長孔状の孔部は、固定部材取付用の長孔部52となる。その際にも、孔部の内周縁部の切断面にR状を付けて置くと良い。これらの担持フラットバー10,20、架橋フラットバー30,50、中間フラットバー40は、耐候性を考慮して防錆処理を施すとよい。例えば、これらの加工後のフラットバー素材を亜鉛メッキ浴にて亜鉛どぶ付けメッキを行うとよい。

【0072】

これらの担持フラットバー10,20、架橋フラットバー30,50、中間フラットバー40が準備できたら、担持フラットバー10と架橋フラットバー30とを、その一方の側でボルト101及びナット102を使用して固定する。例えば、その左側上部でボルト101を架橋フラットバー30の裏面側の長孔部31から担持フラットバー10の長孔部11を挿通して、当該担持フラットバー10の表面側でボルト101の端部にナット102を締結する。ボルト101には例えば、長さ20mm程度、ボルト径12mm(M12)の六角ボルトを使用する。ナット102にはM12の六角ナットを使用する。いずれのボルト・ナットも、亜鉛メッキ等が施されたものが好ましい。

【0073】

次に、担持フラットバー10と中間フラットバー40とを、その一方の側で、ボルト103及びナット104を使用して固定する。例えば、その左側部でボルト103を中間フラットバー40の裏面側の長孔部41から担持フラットバー10の長孔部14を挿通して担持フラットバー10の表面側でボルト103の端部にナット104を締結する。ボルト103には、長さ20mm程度、ボルト径12mm(M12)の六角ボルトを使用する。ナット104にはM12の六角ナットを使用する。

【0074】

更に、担持フラットバー10と架橋フラットバー50とを、その一方の側で、ボルト105及びナット106を使用して固定する。例えば、その左側下部でボルト105を架橋フラットバー50の裏面側の丸孔部51から担持フラットバー10の長孔部15を挿通して担持フラットバー10の表面側でボルト105の端部にナット106で締結する。上述のボルト101,103,105には、長さ20mm程度、ボルト径M12の六角ボルトを使用する。ナット102,104,106にはM12の六角ナットを使用する。

【0075】

次に、担持フラットバー20と架橋フラットバー30とを、その他方の側でボルト201及びナット202を使用して固定する。例えば、その左側上部でボルト201を架橋フラットバー30の裏面側の長孔部34から担持フラットバー20の長孔部21を挿通して、当該担持フラットバー20の表面側でボルト201の端部にナット202を締結する。

【0076】

担持フラットバー20と中間フラットバー40とは、その他方の側で、ボルト203及びナット204を使用して固定する。例えば、その左側部でボルト203を中間フラットバー40の裏面側の長孔部44から担持フラットバー20の長孔部24を挿通して担持フラットバー20の表面側でボルト203の端部にナット204を締結する。

【0077】

担持フラットバー20と架橋フラットバー50とは、その他方の側で、ボルト205及びナット206を使用して固定する。例えば、その左側下部でボルト205を架橋フラットバー50の裏面側の丸孔部53から担持フラットバー20の長孔部25を挿通して担持フラットバー20の表面側でボルト205の端部にナット206で締結する。これにより、移設補助フレーム100の中間形態を成す図6に示すような枠体が完成する。

【0078】

次に、中間形態を成す枠体の架橋フラットバー50の長孔部52に固定部材60を取り付ける。固定部材60はOPGW接続箱80の把持金具84等の下部に設けられる。固定部材60は、例えば、4個の固定クランプ60a,60b,60c,60dを有して構成される。この固定部材60によれば、巻き上げ作業時に、把持金具84等の根元付近にかかる重量・ねじれ・折れ等の力を固定クランプ60a,60b,60c,60dに分散できるようになる。

【0079】

ここで、図7A及び図7Bを参照して、固定クランプ60a等の構成例及びその機能例について説明する。図7Aは、固定クランプ60aの閉塞時の形態例を示す正面図であり、図7Bは、固定クランプ60aの開放時の形態例を示す正面図である。

【0080】

図7Aに示す固定クランプ60aは、筐体状の本体部61、半円柱状の押え部材62、第1の係止金具63(大)、第2の係止金具64(小)、半円柱状の緩衝部材65及び台座66を有して構成される。

【0081】

本体部61の所定の位置には、軸心ピン67や、押え部材固定用の係止金具63,64の軸支部615,619が設けられる。軸心ピン67は台座66に対して本体部61の可動範囲を持たせるための接続用のピンである。本体部61と台座66とが軸心ピン67を介して回動自在に係合されることで、OPGWを取り付け易くできること、及び、移設時の把持部根元での折れ、曲がり等の応力を軽減できるようになる。台座66はやや厚めの四角板状を有しており、台座66には固定部材取付用の複数の雌ネジ611,612が設けられている。

【0082】

本体部61と押え部材62とは、一方の側で係止金具63によって開閉自在になされる。係止金具63には蝶ネジ613(雌ネジ)及び一端が回動環状のボルト614が使用される。蝶ネジ613はボルト614に螺合され、当該ボルト614の回動環状部位が本体部61の第1の軸支部615に係合される。

【0083】

押さえ部材62の一方の側にはボルト径よりもやや溝幅が広くなされたU溝部616が設けられている。係止金具63のボルト614の本体部61(筺体)の側は、ネジ螺合軸と直交する方向において、軸支部615と回動自在に係合されている。例えば、当該ボルト614において、蝶ネジ613が緩められると、軸支部615を基準して、当該蝶ネジ613がボルト614に螺合された状態で、図7Bに示すように押え部材62のU溝部616から外側へ抜け出るように構成されている。

【0084】

他方の側は、係止金具64によって本体部61に対し押え部材62をヒンジ構造のように支持される。係止金具64にも蝶ネジ617(雌ネジ)及び一端が回動環状のボルト618が使用される。蝶ネジ617は押え部材62の所定の位置に設けられた開孔部(図示せず)を通して引き出されるボルト618に螺合される。当該ボルト618の回動環状部位は本体部61の第2の軸支部619に係合される。これにより、押え部材62の吊り元位置(根元部分)を自在に可変できるようになり、本体部61から押え部材62を開いた状態とすることができる(図7B参照)。

【0085】

本体部61は筺体内に半円弧状の部位を有し、かつ、その半円弧状の部位には半円柱状の緩衝部材65aが取り付けられる。緩衝部材65aには半円柱状の溝部が設けられ、当該溝部でOPGWの長さ方向の一方の半円弧分を保持するようになされる。

【0086】

押え部材62の内部の半円弧状の部位には、半円柱状の緩衝部材65bが取り付けられる。緩衝部材65bにも半円柱状の溝部が設けられ、当該溝部でOPGWの長さ方向の他方の半円弧分を保持するようになされる。緩衝部材65a,65bは、光ファイバー複合架空地線(OPAC55〜170)に対応させるために、伸縮構造が採られる。緩衝部材65a,65bには、硬質ゴムが使用される。

【0087】

この例では、緩衝部材65aの溝部と緩衝部材65bの溝部とで、OPGW#1等を挟み込むようになされる。この挟み込み構造によって、光ファイバー複合架空地線を容易に移設補助フレーム100に仮固定できるようになる。

【0088】

しかも、固定クランプ60a等のOPGWが接触する緩衝部材65a,65bに硬質ゴム等の弾力性のある素材を使用したので、OPGWのねじれや、折れ等の力がさらに吸収される。これにより、把持金具84,85,86,87の付近に集中していた力が分散され、不具合の発生確率を軽減できるようになった。

【0089】

続いて、図8を参照して、移設補助フレーム100への固定部材60の組立例について説明する。図8に示す固定部材60によれば、図7A及び図7Bに示したような、4個の固定クランプ60a,60b,60c,60dを有して構成される。この例では、固定クランプ60a,60b,60c,60dが、移設補助フレーム100の架橋フラットバー50の右側から左側に向けて順に取り付けられる。固定クランプ60a〜60dはOPGW接続箱80から引き出される4本の光ファイバーケーブル#1〜#4を個々に固定するようになされる(図10参照)。

【0090】

各々の固定クランプ60a〜60dは、架橋フラットバー50の長孔部52に対してボルト601〜608を使用して取り付けられる。固定クランプ60aは長孔部52に通されたボルト601,602を介して当該固定クランプ60aの台座66の固定部材取付用の1組の雌ネジ611,612に係合される。固定クランプ60bも同様にして長孔部52に通されたボルト603,604を介して当該固定クランプ60bの台座66の1組の雌ネジ611,612に係合される。

【0091】

固定クランプ60cも同様にして長孔部52に通されたボルト605,606を介して当該固定クランプ60cの台座66の1組の雌ネジ611,612に係合される。固定クランプ60dも同様にして長孔部52に通されたボルト607,608を介して当該固定クランプ60dの台座66の1組の雌ネジ611,612に係合される。これにより、4個の固定クランプ60a,60b,60c,60dから構成される固定部材60を移設補助フレーム100へ取り付けることができる。

【0092】

続いて、図9及び図10を参照して、移設補助フレーム100に対するOPGW接続箱80の取付例について説明する。図9に示すOPGW接続箱80は、移設補助フレーム100を取り付けていない状態である。図9に示すOPGW接続箱80を、例えば、OPGWの把持金具84〜87の側から見たとき、蓋部81を閉じるボルト804〜807の長さが、蓋部81の下面を基準して、ナット814〜817の高さよりも2倍〜3倍程度長く設定されている。

【0093】

その長さは、例えば、ナット814〜817の上面から、移設補助フレーム100の担持フラットバー10,20や、架橋フラットバー30,中間フラットバー40の厚み+移設補助フレーム仮固定用のナット401〜408等のナットの高さ以上となるように余裕を持って設定される。

【0094】

なお、図9Aに示す軸支部844はボルト804の回動環状部位を回動自在に支持する部分である。軸支部845はボルト805の回動環状部位を回動自在に支持する部分である。軸支部846はボルト806の回動環状部位を回動自在に支持する部分である。軸支部847はボルト807の回動環状部位を回動自在に支持する部分である。図示せずも、ボルト801,802,808についても同様に構成される。

【0095】

図9Bに示すOPGW接続箱80は移設補助フレーム100を取り付けた状態である。この例で、OPGW接続箱80のボルト804はナット814上の担持フラットバー20の長孔部23(図10参照)を通して、当該長孔部23上でナット404により締結され仮固定される。

【0096】

同様にして、OPGW接続箱80のボルト805は、ナット815上の中間フラットバー40の長孔部43(図10参照)を通して、当該長孔部43上でナット405により締結され仮固定される。そのボルト806はナット816上の中間フラットバー40の長孔部42(図10参照)を通して、当該長孔部42上でナット406により締結され仮固定される。

【0097】

OPGW接続箱80のボルト807は、ナット817上の担持フラットバー10の長孔部14(図10参照)を通して、当該長孔部14上でナット407により締結され仮固定される。残りのOPGW接続箱80のボルト801〜803及びボルト808については、図10に示すようにボルト801は、図4に示したナット811上の架橋フラットバー30の長孔部32(図6参照)を通して、当該長孔部32上でナット401により締結され仮固定される。

【0098】

OPGW接続箱80のボルト802は同図に示したナット812上の架橋フラットバー30の長孔部33(図6参照)を通して、当該長孔部33上でナット402により締結され仮固定される。そのボルト803は、同図に示したナット813上の担持フラットバー20の長孔部22(図6参照)を通して、当該長孔部22上でナット403により締結され仮固定される。

【0099】

更に、OPGW接続箱80のボルト808は、同図に示したナット818上の担持フラットバー10の長孔部12(図6参照)を通して、当該長孔部12上でナット408により締結され仮固定される。この例で、架橋フラットバー50には、図8に示した4個の固定クランプ60a〜60dがその長孔部52に取り付けられる。

【0100】

また、図10に示すOPGW接続箱80から引き出されるOPGW#1〜#4は、架橋フラットバー50の裏面側に取り付けられた固定クランプ60aに固定する。同様にして、OPGW#2は固定クランプ60bに固定し、OPGW#3は固定クランプ60cに固定し、OPGW#4は固定クランプ60dに各々固定する。各々の固定クランプ60a〜60dは、図8に示したように、予め所定のボルト601〜608を架橋フラットバー50の長孔部52に通し、各々の台座66に係合することで、架橋フラットバー50に固定される。これにより、移設補助フレーム100に対するOPGW接続箱80の取り付け仮固定が完了する。

【0101】

続いて、図11〜図13を参照して、接続箱移設時の移設補助フレーム100の取扱例について説明する。

<OPGW接続箱80を吊り上げて鉄塔200へ取り付ける場合>

図11に示す接続箱移設時の工程フローチャートのステップST1で作業者は地上で移設補助フレーム100を組み立てる。移設補助フレーム100の組み立てについては、図5に示したように担持フラットバー10と担持フラットバー20との間に、6個のボルト101,103,105,201,203,205及び、6個のナット102,104,106,202,204,206を使用して架橋フラットバー30、中間フラットバー40及び架橋フラットバー50を取り付ける。その後、8個のボルト601〜608を使用して、4個の固定クランプ60a〜60dを架橋フラットバー50に取り付ける。これにより、移設補助フレーム100が得られる。詳しくは、図5〜図8及びその説明を参照されたい。

【0102】

次に、ステップST2で作業者はOPGW接続箱80を移設補助フレーム100に仮固定する。このとき、OPGW接続箱80のボルト801〜808を対応する、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43を通し、ナット401〜408を使用して、当該ボルト801〜808に対応して締結する。OPGW#1〜#4については、対応する固定クランプ60a〜60dで固定する。詳しくは、図9〜図10及びその説明を参照されたい。

【0103】

その後、ステップST3で作業者は吊り上げ作業を実行する。当該作業では、クレーン等を使用し、OPGW接続箱80が仮固定された移設補助フレーム100の両端を吊り上げて所定の取り付け位置へ移動する。このとき、担持フラットバー10,20の上端部の丸孔部16,26を使用して通い綱を取り付け、巻き上げ機で移設補助フレーム100を吊り上げる。

【0104】

そして、ステップST4で作業者は、移設補助フレーム100が取り付けられたOPGW接続箱80を鉄塔200の所定の位置に取り付ける。このとき、通い綱に荷重が加えられた状態で、OPGW接続箱80を鉄塔200に取り付けられる。作業者は、OPGW接続箱80の左側において、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部821,822に通してナットで締結する。その右側において、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部831,832に通してナットで締結する。これにより、通い綱に荷重を加えた状態で、OPGW接続箱80を鉄塔200に取り付けることができる。

【0105】

その後、ステップST5で作業者は、鉄塔200に取り付けられたOPGW接続箱80から移設補助フレーム100を取り外す。このとき、OPGW接続箱80のボルト801〜808に対応するナット401〜408を緩めて取り外し、当該ボルト801〜808が、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43が抜け出すようになされる。

【0106】

また、固定クランプ60a〜60dを開放して、移設補助フレーム100からOPGW#1〜#4の各々を取り外す。このとき、作業の手順によっては、架橋フラットバー30にフック部材70を取り付けて、移設補助フレーム100を鉄塔200の構成部材に仮固定(仮置き)してもよい。

【0107】

そして、ステップST6で作業者は移設補助フレーム100を地上へ吊り降ろす。このとき、担持フラットバー10,20の上端部の丸孔部16,26に通された通い綱を巻き戻して移設補助フレーム100を吊り降ろす。その後、ステップST7で作業者は、移設補助フレーム100を地上で分解する。移設補助フレーム100の分解手順は、移設補助フレーム100の組み立て時と反対の手順で作業を進めるとよい。これにより、OPGW接続箱80の鉄塔200への取り付け作業を終了する。

【0108】

<鉄塔200からOPGW接続箱80を取り外して引き降ろす場合>

図12に示すステップST11で作業者は地上で移設補助フレーム100を組み立てる。移設補助フレーム100の組み立てについては、図11に示したステップST1を参照されたい。

【0109】

次に、ステップST12で作業者は吊り上げ作業を実行する。このとき、作業者は、担持フラットバー10,20の上端部の丸孔部16,26に通い綱を通し、クレーン等を使用して、移設補助フレーム100を吊り上げ、OPGW接続箱80の取り付け位置に移動する。

【0110】

その後、ステップST13で作業者は、鉄塔200に取り付けられたOPGW接続箱80に移設補助フレーム100を仮固定する。このとき、OPGW接続箱80の把持金具84〜87に対応する固定クランプ60a〜60dで、各々に対応するOPGW#1〜#4を固定する。

【0111】

そして、ステップST14で作業者は、移設補助フレーム100が仮固定されたOPGW接続箱80を鉄塔200等から取り外す。このとき、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すようになる。作業者は、OPGW接続箱80の左側において、図示しない鉄塔200の構成材等に取り付けられたU形状のボルト等を端部のナットを緩める。その後、当該U形状のボルトの端部からナットを取り去る。その右側でも、図示しない鉄塔200の構成材等に取り付けられたU形状のボルト等を端部のナットを緩める。当該U形状のボルトの端部からナットを取り去る。

【0112】

これにより、OPGW接続箱80の取り付け片部材82,83の丸孔部821,822,831,832からU形状のボルトを引き抜くことで、鉄塔200からOPGW接続箱80を取り外すことができる。この時点で、OPGW接続箱80、移設補助フレーム100及び4本のOPGW#1〜#4の全荷重がクレーンによって担われる。これにより、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すことができる。

【0113】

その後、ステップST15で作業者は、OPGW接続箱80が仮固定された移設補助フレーム100の両端を吊り上げた状態を維持して巻き上げ機を動作させて、OPGW接続箱80が仮固定された移設補助フレーム100を地上に引き下ろす。

【0114】

そして、ステップST16で作業者は、地上でOPGW接続箱80から移設補助フレーム100を取り外す。このとき、まず、固定クランプ60a〜60dからOPGW#1〜#4を取り外す。次に、OPGW接続箱80から移設補助フレーム100を取り外す。その手順については、OPGW接続箱80の8個のボルト801〜808を対応するナット401〜408を緩めて取り外す。

【0115】

次に、当該8個のボルト801〜808から、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43を抜くようにして、OPGW接続箱80から移設補助フレーム100を取り外す。

【0116】

その後、ステップST17で作業者は、移設補助フレーム100を地上で分解する。移設補助フレーム100の分解手順は、移設補助フレーム100の組み立て時と反対の手順で作業を進めるとよい。これにより、鉄塔200からOPGW接続箱80を取り外して引き降ろす作業を終了する。

【0117】

なお、当該鉄塔200上で一方の取り付け位置から他方の新たな取り付け位置にOPGW接続箱80を移動する場合は、図12に示したステップST14の状態から、作業者は、移設補助フレーム100を仮固定された状態のOPGW接続箱80を鉄塔200上の次の取り付け位置に移動する。このとき、図13に示すステップST21で作業者はクレーン等で当該OPGW接続箱80の吊り上げ移動を行う。

【0118】

その後、ステップST22で作業者は当該鉄塔200内の新たな移設先で、OPGW接続箱80を鉄塔200に取り付ける。このとき、通い綱に荷重が加えられた状態で、OPGW接続箱80を鉄塔200に取り付けられる。このOPGW接続箱80の鉄塔200への取り付け方法は、図11に示したステップST4の説明を参照されたい。

【0119】

そして、ステップST23で、作業者は、新たな移設先に取り付けられたOPGW接続箱80から移設補助フレーム100を取り外す。このとき、固定クランプ60a〜60dからOPGW#1〜#4を各々取り外す。取り外し手順は、図11に示したステップST5の説明を参照されたい。その後、ステップST24で役目を終了した移設補助フレーム100を地上に引き下ろす。その後、ステップST25で作業者は移設補助フレーム100を分解して作業を終了する。

【0120】

このように実施形態としてのOPGW接続箱80の移設補助フレーム100によれば、少なくとも、1組の担持フラットバー10,20と4個のナット403,404,407,408とを備え、担持フラットバー10,20の各々は、OPGW接続箱80の取り付け面側とは反対側の面に突出されたボルト803,804,807,808を、対応して挿通可能な長孔部22,23,13,12を有している。ナット403,404,407,408は、担持フラットバー10,20の長孔部22,23,13,12に挿通されたOPGW接続箱80のボルト803,804,807,808に係合されて仮固定する。これらを前提にして、OPGW接続箱80が仮固定された担持フラットバー10,20の各々の一端に吊り上げ用の丸孔部16,26が設けられる。

【0121】

この構造によって、OPGW接続箱80を仮固定した担持フラットバー10,20の各々の丸孔部16,26を吊り上げて、当該OPGW接続箱80を移設できるようになる。これにより、OPGW接続箱80の取り付け面側以外の側に取り付けられた担持フラットバー10,20を使用して吊り上げ作業等を行えるようになる。OPGW接続箱80の取り付け面側において、吊り元が邪魔になることなく、OPGW接続箱80を容易に鉄塔200等に取り付けることができる。また、通信障害が発生するおそれが軽減される。

【0122】

OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー30に長孔状の長孔部32,33が設けられるので、OPGW接続箱80の移設時、当該OPGW接続箱80の上部側を固定でき、しかも、OPGW接続箱80のボルト801,802の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0123】

更に、OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー30に設けられた長孔部32,33にフック部材70が取り付けられるので、OPGW接続箱80の移設時、当該移設補助フレーム100をOPGW接続箱80に仮固定するまで、フック部材70によって当該移設補助フレーム100を鉄塔200に仮り置き(支持)できるようになる。

【0124】

また、OPGW接続箱80の移設補助フレーム100によれば、中間フラットバー40に長孔状の長孔部42,43が設けられるので、OPGW接続箱80の移設時、当該OPGW接続箱80の下部側を固定でき、しかも、OPGW接続箱80のボルト805,806の配設間隔が異なっていても、ある程度、余裕を持って幅広(幅太)に取り付けることができる。

【0125】

更に、OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー50に4個の固定クランプ60a,60b,60c,60dが取り付けられ、OPGW接続箱80から引き出されるOPGW#1〜#4が個々に固定されるので、固定クランプ60a,60b,60c,60dを使用しない場合に比べて、OPGW接続箱80の根元付近に重量、ねじれ、折れ等の外力が加わった場合も、当該OPGW接続箱80から引き出されるOPGWに加わる重量、ねじれ、折れ等のストレスを固定クランプ60a,60b,60c,60dによって回避できるようになる。また、OPGW接続箱80の把持金具84,85,86,87からOPGWの抜け等の不具合の発生を回避できるようになる。

【0126】

また、OPGW接続箱80の移設補助フレーム100の取り扱い方法によれば、接続箱移設時、OPGW接続箱80が仮固定された移設補助フレーム100の各々の担持フラットバー10,20の丸孔部16,26を吊り上げて当該OPGW接続箱80を移設するようになる。

【0127】

この構成によって、当該移設補助フレーム100を先にOPGW接続箱80に取り付けることで、当該OPGW接続箱80が鉄塔200に固定されるまで、通い綱で丸孔部16,26を連れる状態を維持できるようになる。これにより、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すことができるため、当該OPGW接続箱80が安定した状態で移設作業ができるようになる。しかも、OPGW接続箱80を安定した状態に維持できるので、通信障害が発生するおそれが軽減される。

【0128】

上述の作用・効果の他に組立時のメリットとしては、移設補助フレーム100がフラットバー材料から構成されるため、軽量で作業性が良い。また、移設補助フレーム100をボルト101,103,105,201,203,205、ナット102,104,106,202,204,206で組み立てる構造としたため、移設補助フレーム100自体がコンパクトになり、運搬が容易に(楽に)行える。

【0129】

また、取り付用の長孔部11〜15、長孔部21〜25、長孔部31〜34、長孔部41〜44、長孔部52を全て長孔状に構成したので、各種メーカーのOPGW接続箱80に取り付け可能な移設補助フレーム100を提供できる。

【産業上の利用可能性】

【0130】

本発明は、光ファイバー複合架空地線(OPGW)を接続するOPGW接続箱を鉄塔内で移設する際、及び、その上げ下ろし時の移設補助フレームに適用して極めて好適である。

【符号の説明】

【0131】

10 担持フラットバー(第1の担持部材)

20 担持フラットバー(第2の担持部材)

30 架橋フラットバー(第1の架橋部材)

40 中間フラットバー(中間部材)

50 架橋フラットバー(第2の架橋部材)

60 固定部材

60a,60b,60c,60d 固定クランプ(固定部材)

66 台座

67 軸心ピン

70 フック部材

70a,70b フック金具(フック部材)

80 OPGW接続箱

100 移設補助フレーム

101,103,105,201,203,205 ボルト

102,104,106,202,204,206 ナット

401〜408 ナット(被係合部材)

601〜608 ナット

【技術分野】

【0001】

本発明は、光ファイバー複合架空地線(Optical Ground Wire:以下でOPGWという)を接続するOPGW接続箱を鉄塔内で移設する際、及び、その上げ下ろしのときに、これらの移設を補助する移設補助具等に適用可能なOPGW接続箱の移設金具及びその取り扱い方法に関するものである。

【背景技術】

【0002】

従来から、鉄塔間に架空地線が設けられ、落雷から送配電線路を保護している。一方、近年の情報通信技術の発展に伴い大容量の光ファイバー通信ケーブルが使用される場合が多くなってきた。鉄塔に設けられる架空地線は長距離に亘って敷設される。このため、架空地線と光ファイバー通信ケーブルとを複合した構造の光ファイバー複合架空地線(OPGW)が使用されている。鉄塔上にはOPGW接続箱が設けられ、当該OPGW接続箱でOPGWを接続するようになされる。

【0003】

OPGW接続箱は、過酷な自然環境や鉄塔等からの振動等に曝されるとともに、 作業環境の悪い高所で取り扱われる場合が多い。このため、OPGW接続箱は、優れた防水性、耐振動特性、さらに、良好な作業性を有するものになっている。

【0004】

ところで、OPGW接続箱にはOPGWが接続され、光通信が稼働可能な運用状態であって、現在、鉄塔に取り付けられているOPGW接続箱を鉄塔の下部から上部へ移設する場合等が生じたとき、次のような作業が行われる。当該OPGW接続箱には、ロープ等を取り付ける吊り下げ用の孔部が無いため、ボルト止めされたOPGW接続箱の本体を鉄塔から外した後に、その本体のボルト孔を利用して、ロープ等を固縛し、通い綱で巻き上げるといった移設作業が行われる。

【0005】

また、ロープ等の吊り上げ移設作業と同時に、OPGW接続箱の下部に接続されているOPGWが重みにより、当該接続箱の把持金具から抜け出る等の不具合が出ないように、鉄塔内の数m毎に配置された作業者がOPGW接続箱を手で保持しながら送り移設作業を行っている。その際のOPGW接続箱の吊り荷重は、当該接続箱自体の重さ及び、把持金具に接続されたOPGWの重さの合計重量である。作業者は、OPGW接続箱や、OPGWが鉄塔に接触しないように介錯及び交わしを行っている。

【0006】

この種のOPGW接続箱に関連して、特許文献1に記載のOPGW用接続箱によれば、既設のOPGWの光ファイバーと外部の光ケーブルとを接続する場合に、開閉可能なケース本体、第1〜第3の把持部及び収納トレイを備える。ケース本体は、第1及び第2の引込口を有している。第1の引込口には、切断されたOPGWの先端部が引き込まれる。第2の引込口には外部の光ケーブルが引き込まれる。第1の把持部はケース本体内に配設され、第1の引込口から引き込まれたOPGWの先端部を把持する。

【0007】

第2の把持部は、ケース本体内に配設され、第2の引込口から引き込まれた外部の光ケーブルを把持する。ケース本体では、切断されたOPGWの端部同士を先端部に余長を残して連結される。収納トレイはケース本体内に配設され、光ファイバーを収納する。これらを前提にして、ケース本体を第3の把持部により支持線に取り付けるようにした。このようにOPGW用接続箱を構成すると、既設のOPGWの光ファイバーを任意の位置で外部の光ケーブルの光ファイバーと接続できるというものである。

【0008】

また、OPGW接続箱の取り付け具に関連して、特許文献2に記載の巻付型OPGW用光ケーブル接続箱の鉄塔への取付具によれば、T字形基体、支持棒、把持具及びナットを備え、T字形基体は横棒部及び縦棒部を有している。T字形基体の横棒部の所定箇所には、巻付型OPGW用光ケーブル接続箱を取付ける為のボルト穴が設けられている。支持棒は、T字形基体の縦棒部の所定箇所において、横棒部と並行に固設されている。把持具は支持棒の縦棒部を挟む両側に遊嵌され、鉄塔の所定部位を把持する。これを前提にして、ナットが把持具の外方において、当該把持具を内方に押圧して螺合するようになされる。このようにOPGW用接続箱の取り付け具を構成すると、OPGW用光ケーブル接続箱を鉄塔の大型アングルにも取付けられ、取付け作業が容易に行えるというものである。

【0009】

更に、OPGW接続箱に関連して、特許文献3に記載のOPGW用接続箱によれば、鉄塔の腕金または塔頂に取り付けられて使用されるOPGWの左右2本を交差させて、鉄塔上から引き下ろす場合であって、OPGWを把持してガイドする場合に、基台、フック状の留め金、第1、第2ナット、第1、第2屈曲板及び把持部を備えて構成される。基台は鉄塔の腕金等を構成するL字鋼の外面に沿ったL字型形状に形成され、かつ、両端部にナットを螺合するためのネジ溝が形成されている。留め金は基台の両端部に挿し入れられ、L字鋼の両袖を挟み込むようになされる。第1ナットは基台の両端部に挿し入れられた各留め金を締め付けるようになされる。

【0010】

第1屈曲板は基部と屈曲部とからなるL字板形状を有している。第1屈曲板の両端部にはボルト孔が形成され、一のボルト孔に基台の一端部が挿し入れられる。第2ナットは第1屈曲板を第1ナットとの間に挟止するようになされる。第2屈曲板は、両端部にボルト孔が形成され、一のボルト孔と第1屈曲板の他のボルト孔とをボルト・ナットによって固定することで、第1屈曲板に連結される。これを前提にして、把持部が第2屈曲板の他のボルト孔にボルト・ナットによって取り付けられ、OPGWを挟み込んで固定するようにした。このようにOPGW用接続箱を構成すると、OPGWを中継箱に引き下ろす場合等において、鉄塔の腕金上で交差したOPGWの干渉・接触を回避できるというものである。

【0011】

また、OPGW接続箱に関連して、特許文献4に記載の光ケーブル接続箱によれば、箱体、支持部材、貫通溝及びケーブル固定部を具備して構成される。箱体は、2本の光ケーブルを導入する導入孔を下面に有している。箱体は、相互に接続した光ケーブルと他の光ケーブルとの余剰部分を内部に収容する。支持部材は、箱体の下方に突出するように箱体に取り付けられている。

【0012】

貫通溝は、支持部材に、各光ケーブルに交差する方向に連続して形成されている。ケーブル固定部は、貫通溝の任意の位置を選択して着脱自在に取り付けられ、各光ケーブルを支持部材に固定する。これらを前提にして、光ケーブル接続箱を送電線鉄塔の脚部の板状部分に取り付けるようになされる。このようにOPGW用接続箱を構成すると、各光ケーブルに側圧がかかるのを防止して、光ケーブルを確実に接続できるというものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2008−233695号公報(第6頁 図1)

【特許文献2】特開平 08−015532号公報(第3頁 図1)

【特許文献3】特開2007−110782号公報(第5頁 図1)

【特許文献4】特開2008−299050号公報(第4頁 図1)

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、従来例に係るOPGW接続箱の取り扱い方法によれば、次のような問題がある。

i.特許文献4に見られるような光ケーブル接続箱によれば、移設作業用のロープ等を取り付ける箇所が無いため、光ケーブル接続箱を外した後に、固縛及び通い綱による吊り作業となり、光ケーブル接続箱の不安定な状態での移設作業が長くなるという問題がある。

【0015】

ii.鉄塔から外したOPGW接続箱を保持しながら、ロープ等を取り付けるのは困難である。ロープ取り付け時、OPGW接続箱を傾けたり、小落下させる等によってOPGWに衝撃が加わると、光通信に障害を与えることとなる。これにより、情報通信障害が発生する恐れが高くなる。

【0016】

iii.OPGW接続箱下部の把持金具付近から引き出されるOPGWは、作業者によって保持される場合が多い。しかし、不具合が発生し易い把持金具付近を常時、鉄塔上で、作業者が保持し続けることは、大変困難なことである。

【0017】

iv.因みに、通い綱での巻き上げ作業時、OPGW接続箱の把持金具付近に吊り下げ荷重等の力が集中すると、その把持金具付近での不具合発生の確率が高くなる。また、把持金具の根元付近に重量、ねじれ、折れの力が加わる可能性がある。最悪、把持金具からOPGWの抜け等の不具合が発生するおそれが懸念される。

【0018】

上述の問題点は、送配電線の鉄塔から地上へ既存のOPGW接続箱を引き降ろしたり、新たなOPGW接続箱を地上から送電線鉄塔へ引き上げたり、鉄塔内で、既存のOPGW接続箱の取り付け位置を変更する等の要求が有った場合において、特許文献1や特許文献3に見られるOPGW接続箱に関して、特許文献2に見られるOPGW接続箱の取り付け具を持ってしても、当該OPGW接続箱を安定させた状態で移設作業ができていないのが現状である。

【0019】

そこで、本発明はこのような課題を解決したものであって、OPGW接続箱の蓋体の係合部材を利用して、その移設時に、OPGW接続箱の移設を補助できるようにすると共に当該OPGW接続箱を安定させた状態で移設作業を行えるようにしたOPGW接続箱の移設金具及びその取り扱い方法を提供することを目的とする。

【課題を解決するための手段】

【0020】

上述した課題を解決するために、請求項1に記載のOPGW接続箱の移設金具は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備え、前記OPGW接続箱が仮固定された前記担持体の各々の一端に吊り上げ用の第2の孔部を有することを特徴とするものである。

【0021】

請求項1に係るOPGW接続箱の移設金具によれば、1組の担持体と被係合部材とを備え、担持体の各々は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有している。被係合部材は、担持体の第1の孔部に挿通されたOPGW接続箱の係合部材に係合されて仮固定する。これらを前提にして、OPGW接続箱が仮固定された担持体の各々の一端に吊り上げ用の第2の孔部が設けられる。

【0022】

この構成によって、OPGW接続箱を仮固定した担持体の各々の第2の孔部を吊り上げて、当該OPGW接続箱を移設できるようになる。これにより、OPGW接続箱の取り付け面側以外の側に取り付けられた担持体を使用して吊り上げ作業等を行えるようになる。

【0023】

請求項2に記載のOPGW接続箱の移設金具は、請求項1において、前記1組の担持体の上端部を架橋するように配置されて固定された第1の架橋部材を備え、前記第1の架橋部材の所定の位置に長孔状の第3の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、上部側に突出された係合部材を挿通可能となされていることを特徴とするものである。

【0024】

請求項3に記載のOPGW接続箱の移設金具は、請求項2において、前記第3の孔部には仮止め用のフック部材が取り付けられることを特徴とするものである。

【0025】

請求項4に記載のOPGW接続箱の移設金具は、請求項2において、前記1組の担持体の中間部位を架橋するように配置されて固定された中間部材を備え、前記中間部材の所定の位置に、長孔状の第4の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、下部側に突出された係合部材を挿通可能となされていることを特徴とするものである。

【0026】

請求項5に記載のOPGW接続箱の移設金具は、請求項2において、前記1組の担持体の下端部を架橋するように配置されて固定された第2の架橋部材を備え、前記第2の架橋部材の所定の位置に、前記OPGW接続箱から引き出されるケーブルを個々に固定する固定部材が取り付けられることを特徴とするものである。

【0027】

請求項6に記載のOPGW接続箱の移設金具の取り扱い方法は、OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有し、かつ、各々の一端に吊り上げ用の第2の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備えた移設金具に、当該OPGW接続箱を取り付けて仮固定する工程と、前記OPGW接続箱が仮固定された前記移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設する工程を有することを特徴とするものである。

【0028】

請求項6に係るOPGW接続箱の移設金具の取り扱い方法によれば、OPGW接続箱が仮固定された移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設するようになる。この構成によって、当該移設金具を先にOPGW接続箱に取り付けることで、当該OPGW接続箱が鉄塔に固定されるまで、通い綱で第2の孔部を連れる状態を維持できるようになる。

【発明の効果】

【0029】

請求項1に係るOPGW接続箱の移設金具によれば、OPGW接続箱が仮固定された担持体の各々の一端に吊り上げ用の第2の孔部を有するものである。

【0030】

この構成によって、OPGW接続箱を仮固定した担持体の各々の第2の孔部を吊り上げて、当該OPGW接続箱を移設できるようになる。これにより、OPGW接続箱の取り付け面側以外の側に取り付けられた担持体を使用して吊り上げ作業等を行えるので、OPGW接続箱の取り付け面側において、吊り元が邪魔になることなく、OPGW接続箱を容易に鉄塔等に取り付けることができる。

【0031】

請求項2に係るOPGW接続箱の移設金具によれば、第1の架橋部材に長孔状の第3の孔部が設けられるので、OPGW接続箱の移設時、当該OPGW接続箱の上部側を固定でき、しかも、係合部材の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0032】

請求項3に係るOPGW接続箱の移設金具によれば、第1の架橋部材に設けられた第3の孔部にフック部材が取り付けられるので、OPGW接続箱の移設時、当該移設金具をOPGW接続箱に仮固定するまで、フック部材によって当該移設金具を鉄塔に仮り支持できるようになる。

【0033】

請求項4に係るOPGW接続箱の移設金具によれば、中間部材に長孔状の第4の孔部が設けられるので、OPGW接続箱の移設時、当該OPGW接続箱の下部側を固定でき、しかも、係合部材の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0034】

請求項5に係るOPGW接続箱の移設金具によれば、第2の架橋部材に固定部材が取り付けられ、OPGW接続箱から引き出されるケーブルが個々に固定されるので、固定部材を使用しない場合に比べて、OPGW接続箱の根元付近に重量、ねじれ、折れ等の外力が加わった場合も、当該OPGW接続箱から引き出されるOPGWに加わる重量、ねじれ、折れ等のストレスを固定部材によって回避できるようになる。しかも、OPGW接続箱の安定した状態を維持できるので、通信障害の発生を防止できる。また、OPGW接続箱の把持金具からOPGWの抜け等の不具合の発生を回避できるようになる。

【0035】

請求項6に係るOPGW接続箱の移設金具の取り扱い方法によれば、OPGW接続箱が仮固定された移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設するようになる。

【0036】

この構成によって、当該移設金具を先にOPGW接続箱に取り付けることで、当該OPGW接続箱が鉄塔に固定されるまで、通い綱で第2の孔部を連れる状態を維持できるようになる。これにより、通い綱に荷重を加えた状態で、鉄塔からOPGW接続箱を取り外すことができるため、当該OPGW接続箱が安定した状態で移設作業ができるようになる。

【図面の簡単な説明】

【0037】

【図1】本発明に係る実施形態としてのOPGW接続箱80の移設補助フレーム100の構成例を示す斜視図である。

【図2】(A)及び(B)は、担持フラットバー10等の孔部の保護構造例を示す正面図及びX1−X1矢視断面図である。

【図3】フック部材70の構成例を示す斜視図である。

【図4】OPGW接続箱80の構成例を示す正面図である。

【図5】移設補助フレーム100の組立例(その1)を示す斜視図である。

【図6】移設補助フレーム100の組立例(その2)を示す正面図である。

【図7】(A)及び(B)は、固定クランプ60a等の構成例及びその機能例を示す正面図である。

【図8】移設補助フレーム100への固定部材60の取付例を示す側面図である。

【図9】(A)及び(B)は、移設補助フレーム100に対するOPGW接続箱80の取付例(その1)を示す側面図である。

【図10】移設補助フレーム100に対するOPGW接続箱80の取付例(その2)を示す正面図である。

【図11】接続箱移設時における移設補助フレーム100の取扱例(その1)を示す工程フローチャートである。

【図12】接続箱移設時における移設補助フレーム100の取扱例(その2)を示す工程フローチャートである。

【図13】接続箱移設時における移設補助フレーム100の取扱例(その3)を示す工程フローチャートである。

【発明を実施するための形態】

【0038】

以下、図面を参照しながら、本発明に係る実施形態としてのOPGW接続箱の移設金具及びその取り扱い方法について説明する。図1に示す移設補助フレーム100は移設金具の一例を構成し、光ファイバー複合架空地線(以下でOPGWという)を接続するOPGW接続箱80を鉄塔200内で移設する際や、当該OPGW接続箱80を鉄塔200−地上間で上げ下ろしする際に、その移設搬送を補助する移設補助枠体に適用して好適な物である。OPGW接続箱80は、長さがL[cm]で、高さがH[cm]で厚みD[cm]である。重さはW[kg]である。

【0039】

移設補助フレーム100は担持フラットバー10,20、架橋フラットバー30,50及び、中間フラットバー40を有して構成される。担持フラットバー10,20は1組の担持体の一例を構成し、例えば、OPGW接続箱80の長さがL=80[cm]程度で、高さがH=60[cm]程度で、厚みがD=20[cm]程度で、重さがW=15〜20[kg]程度の場合において、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ1000mm乃至1200mm程度の細長い形状を成した平鋼(フラットバー)が使用される。

【0040】

一方の担持フラットバー10には、例えば、縦方向に5個の長孔状の孔部(以下長孔部11,12,13,14,15という)及び、1個の丸孔状の孔部(以下で丸孔部16という)を有している。

【0041】

長孔部12及び13は第1の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された一方の側の係合部材を挿通可能な大きさを有している。係合部材は、例えば、OPGW接続箱80において、蓋部81(図4参照)を閉じる8本のボルト801〜808である。担持フラットバー10の長孔部11〜15の孔幅は、OPGW接続箱80の係合部材(ボルト801〜808)の配置間隔や、そのボルト径がメーカーによって異なるため、これに対処すべく、ある程度、余裕を持たせて幅広(幅太)に開口されている。これにより、移設補助フレーム100に汎用性を持たせることができる。

【0042】

なお、長孔部11,14及び15は当該移設補助フレーム100の組立時の左側の固定部位を構成する。丸孔部16は第2の孔部の一例を構成し、OPGW接続箱80の移設時、当該OPGW接続箱80が仮固定された移設補助フレーム100の一方の吊り下げ用の孔部として使用される。丸孔部16にはOPGW接続箱80の吊り下げ時、クレーン吊り上げ用のロープ(通い綱でもよい)が取り付けられる。

【0043】

他方の担持フラットバー20にも縦方向に5個の長孔部21,22,23,24,25、1個の丸孔部26を有している。長孔部22及び長孔部23も第1の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された他方の側の係合部材(ボルト803,804)を挿通可能な大きさを有している。

【0044】

長孔部21,24及び25は当該移設補助フレーム100の組立時の右側の固定部位を構成する。丸孔部26は第2の孔部の一例を構成し、OPGW接続箱80の移設時、丸孔部16と共に当該OPGW接続箱80が仮固定された移設補助フレーム100の他方の側の吊り下げ用の孔部として使用される。丸孔部26にはOPGW接続箱80の吊り下げ時、丸孔部16と同様にしてロープが取り付けられる。

【0045】

架橋フラットバー30は第1の架橋部材の一例を構成し、1組の担持フラットバー10,20の上端部を架橋するように配置されて固定される。架橋フラットバー30は、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。

【0046】

架橋フラットバー30は、所定の位置に長孔部31,32,33,34を有している。長孔部32,33は第3の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された上方側の係合部材(ボルト801,802)を挿通可能な大きさを有している。

【0047】

長孔部32や、長孔部33の孔幅は、OPGW接続箱80の係合部材の配置間隔がメーカーによって異なるため、これに対処すべく、担持フラットバー10,20と同様にして、ある程度、余裕を持たせている。これにより、移設補助フレーム100に汎用性を持たせることができる。

【0048】

なお、長孔部31,34は当該移設補助フレーム100の組立時の上側の固定部位を構成する。担持フラットバー10と架橋フラットバー30とは、その左側上部で長孔部11と長孔部31を使用して、ボルト101及びナット102で固定される。担持フラットバー20と架橋フラットバー30とは、その右側上部で長孔部21と長孔部34を使用して、ボルト201及び図示しないナットで固定される。

【0049】

上述の架橋フラットバー30の下方側であって、架橋フラットバー30,50の間には中間フラットバー40が取り付けられる。中間フラットバー40は1組の担持フラットバー10,20の中間部位を架橋するように配置されて固定される。中間フラットバー40も、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。

【0050】

中間フラットバー40は長孔部41,42,43,44を有している。長孔部42,43は第4の孔部の一例を構成し、OPGW接続箱80の取り付け面側とは反対側の面に突出された下方側の係合部材(ボルト805,806)を挿通可能な大きさを有している。長孔部42や、長孔部43の孔幅は、OPGW接続箱80の係合部材の配置間隔がメーカーによって異なるため、これに対処すべく、架橋フラットバー30と同様にして、ある程度、余裕を持たせている。これにより、移設補助フレーム100に汎用性を持たせることができる。中間フラットバー40は、担持フラットバー10及び20が両外側に開くのを防止し、移設補助フレーム100を補強するように機能する。

【0051】

なお、長孔部41,44は当該移設補助フレーム100の組立時の中間固定部位を構成する。担持フラットバー10と中間フラットバー40の左側部で長孔部14と長孔部41を使用してボルト103及びナット104で固定される。担持フラットバー20と中間フラットバー40の右側部で長孔部22と長孔部44を使用して、ボルト203及びナット204で固定される。

【0052】

中間フラットバー40の下方には第2の架橋部材の一例を構成する架橋フラットバー50が取り付けられ、担持フラットバー10,20の下端部を架橋するように配置されて固定される。架橋フラットバー50は、例えば、厚さ4mm乃至8mm程度、幅が40mm乃至80mm程度、長さ800mm乃至1000mm程度の細長い形状を成した平鋼が使用される。架橋フラットバー50は、丸孔部51,53(図5参照)及び長孔部52を有している。長孔部52は架橋フラットバー50の所定の位置、例えば、丸孔部51,53の間に細長く延在し、部品共通取り付け用の孔部を構成するように設けられる。長孔部52には図5、図7及び図8で説明するような複数の固定クランプ60a〜60dが取り付けられる。

【0053】

なお、架橋フラットバー50の丸孔部51及び53は当該移設補助フレーム100の組立時の下側の固定部位を構成する。担持フラットバー10と架橋フラットバー50の左側下部で長孔部15と丸孔部51を使用してボルト105及び図示しないナットで固定される。担持フラットバー20と架橋フラットバー50の右側下部で長孔部25と長孔部53を使用してボルト205及び図示しないナットで固定される。

【0054】

また、担持フラットバー10,20、架橋フラットバー30,50及び、中間フラットバー40の素材は平鋼に限られることはなく、これらのフラットバーにはステンレス(SUS)や、アルミニウムの平板を細長く加工したものを使用してもよい。

【0055】

ここで、図2A及び図2Bを参照して、担持フラットバー10の長孔部11〜15や丸孔部16等の保護構造例について説明する。この例の移設補助フレーム100によれば、OPGW接続箱80のボルト801〜808を利用するため、当該ボルト801〜808のネジ山を潰さないような工夫が必要である。

【0056】

そこで、図2Aに示す担持フラットバー10等の長孔部11には、長孔部内周を保護する保護部材11aが設けられる。丸孔部16には、丸孔部内周を保護する保護部材16aが設けられる。保護部材11a,16aにはシリコンゴム系のゴムパッキンが使用される。もちろん、ゴムパッキンに限られることはなく、保護部材11a,16aには、OPGW接続箱80のボルト801〜808のネジ山を潰さない材質、例えば、樹脂製のパッキンであってもよい。

【0057】

保護部材11a,16aは、担持フラットバー10の長孔部11や、丸孔部16等において、図2Bに示すように、その表裏面の孔加工時の切断面を覆うブッシング構造が採られる。ブッシング構造によって、ボルト801〜808のネジ山を所定の形状に維持できるようになる。

【0058】

なお、担持フラットバー20の長孔部21〜25や丸孔部26等、架橋フラットバー30の長孔部31〜34等、中間フラットバー40の長孔部41〜44等、及び、架橋フラットバー50の長孔部52や、丸孔部51,53等についても、担持フラットバー10の長孔部11〜15や丸孔部16等の保護構造例が適用されるが、その説明は省略する。

【0059】

続いて、図3を参照して、フック部材70の構成例について説明する。図3に示すフック部材70は、OPGW接続箱80の移設時、当該移設補助フレーム100を鉄塔200等に仮止め固定するための作業用の部材である。仮置き(仮止め)用のフック部材70は、例えば、1組の逆さ「し」の字形状を有したフック金具70a,70bから構成される。各々のフック金具70a,70bには、係合用の孔部701,702が設けられる。

【0060】

例えば、孔部701を使用して、移設補助フレーム100の架橋フラットバー30の長孔部32にフック金具70aが取り付けられ、孔部702を使用して、その架橋フラットバー30の長孔部33にフック金具70bが取り付けられる。フック部材70は当該移設補助フレーム100をOPGW接続箱80に取り付ける時点で取り外される。このフック部材70を使用することで、OPGW接続箱80の鉄塔200内の移設時等において、移設補助フレーム100を鉄塔200等に仮置きできるので、移設作業時の効率向上につながる。

【0061】

ここで、図4を参照して、OPGW接続箱80の構成例について説明する。図4に示すOPGW接続箱80を、例えば、正面から見たとき、蓋部81が8本のボルト801〜808に各々対応して8個のナット811〜818で閉じられている。蓋部81の各辺にはボルト径よりもやや溝幅が広くなされたU溝部が2個ずつ設けられている。

【0062】

8本のボルト801〜808は、図9Aに示す(図4では破線に示す)ような筺体85(箱体)の外周面の各辺において、2本ずつ、蓋部81の8個のU溝部に対応して取り付けられている。ボルト801等の筺体85の側は、回動環状部位となされ、ネジ螺合軸と直交する方向において、軸支部(図9A,図9Bに示す軸支部845,846参照)と回動自在に係合されている。例えば、ボルト801において、ナット811が緩められると、軸支部を基準して、当該ナット811がボルト801に螺合された状態で、蓋部81のU溝部から外側へ抜け出るように構成されている。

【0063】

筺体85から蓋部81を外す際には8個のナット811〜818が緩められる。各々のナット811〜818が、対応するボルト801〜808に螺合された状態で、蓋部81の各U溝部から外側へ抜け出るように操作される。これにより、筺体85(箱体)から蓋部81を外すことができる。ナット811がボルト801に螺合された状態で取り扱われることから、通常のボルトの長さよりも、例えば、ナット811の高さの2倍〜3倍程度長く設定されている(図9参照)。

【0064】

この例では、筺体85の左右の側には取り付け片部材82,83が設けられ、当該OPGW接続箱80を鉄塔200等に取り付ける際に使用される。取り付け片部材82には、1組の丸孔部821,822が設けられ、取り付け片部材83には、1組の丸孔部831,832が設けられる。

【0065】

OPGW接続箱80の左側は、例えば、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部821,822に通してナットで締結する。OPGW接続箱80の右側も、同様にして、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部831,832に通してナットで締結する。これにより、OPGW接続箱80を鉄塔200等に取り付けられる。筺体85の下方にはOPGWの把持金具84〜87が設けられ、図10に示すような4本の光ファイバー複合架空地線(以下OPGW#1〜#4という)が接続される。

【0066】

続いて、図5〜図8を参照して、移設補助フレーム100の組立例について説明する。この例では、図4に示した長さがL=80[cm]程度で、高さがH=60[cm]程度で、厚みがD=20[cm]程度で、重さがW=15〜20[kg]程度のOPGW接続箱80の移設に適用可能な移設補助フレーム100を組み立てる場合を前提とする。

【0067】

まず、図5に示す2個の担持フラットバー10,20、2個の架橋フラットバー30,50、1個の中間フラットバー40及び4個の固定クランプ60a,60b,60c,60dを準備する。担持フラットバー10,20については、例えば、厚さ5mm程度、幅が40mm程度、長さ1000mm程度の細長い形状の鉄板(以下で板金素材という)を使用する。

【0068】

板金素材の所定の位置、例えば、図1に示したOPGW接続箱80のボルト803,804807,808等の配置間隔で、その縦方向に5個の長孔状の孔部を開口する。長孔状の孔部は、ボール盤(ドリル)や、レーザー加工機等を使用して開口する。この開口加工の際に、孔部の内周縁部の切断面にR状を付けて置くと良い。その際の孔部は直径12mm+余裕寸法を以て形成される。

【0069】

5個の長孔状の孔部は、長孔部11,12,13,14,15となる。これと共に、その上端部にボール盤等を使用して丸孔部16を形成する。これにより、担持フラットバー10が形成される。担持フラットバー20についても同様に形成する。担持フラットバー20については、5個の長孔状の孔部は、長孔部21,22,23,24,25となる。これと共に、その上端部にボール盤等を使用して直径12mm+余裕の丸孔部26を形成する。

【0070】

架橋フラットバー30,50、中間フラットバー40については、例えば、厚さ5mm程度、幅が40mm程度、長さ800mm程度の細長い形状の鉄板(以下で板金素材という)を使用する。架橋フラットバー30及び中間フラットバー40については、板金素材の所定の位置、例えば、図1に示したOPGW接続箱80のボルト801,802,805,806等の配置間隔で、その横方向に4個の長孔状の孔部を開口する。長孔状の孔部は、ボール盤(ドリル)や、レーザー加工機等を使用して開孔する。この開孔加工の際に、孔部の内周縁部の切断面にR状を付けて置くと良い。

【0071】

架橋フラットバー50については、板金素材の所定の位置、例えば、図1に示した左右の端部側に丸孔部51,53を開口する。この丸孔部51,53に挟まれる領域に細長い長孔状の孔部を形成する。この細長い長孔状の孔部は、固定部材取付用の長孔部52となる。その際にも、孔部の内周縁部の切断面にR状を付けて置くと良い。これらの担持フラットバー10,20、架橋フラットバー30,50、中間フラットバー40は、耐候性を考慮して防錆処理を施すとよい。例えば、これらの加工後のフラットバー素材を亜鉛メッキ浴にて亜鉛どぶ付けメッキを行うとよい。

【0072】

これらの担持フラットバー10,20、架橋フラットバー30,50、中間フラットバー40が準備できたら、担持フラットバー10と架橋フラットバー30とを、その一方の側でボルト101及びナット102を使用して固定する。例えば、その左側上部でボルト101を架橋フラットバー30の裏面側の長孔部31から担持フラットバー10の長孔部11を挿通して、当該担持フラットバー10の表面側でボルト101の端部にナット102を締結する。ボルト101には例えば、長さ20mm程度、ボルト径12mm(M12)の六角ボルトを使用する。ナット102にはM12の六角ナットを使用する。いずれのボルト・ナットも、亜鉛メッキ等が施されたものが好ましい。

【0073】

次に、担持フラットバー10と中間フラットバー40とを、その一方の側で、ボルト103及びナット104を使用して固定する。例えば、その左側部でボルト103を中間フラットバー40の裏面側の長孔部41から担持フラットバー10の長孔部14を挿通して担持フラットバー10の表面側でボルト103の端部にナット104を締結する。ボルト103には、長さ20mm程度、ボルト径12mm(M12)の六角ボルトを使用する。ナット104にはM12の六角ナットを使用する。

【0074】

更に、担持フラットバー10と架橋フラットバー50とを、その一方の側で、ボルト105及びナット106を使用して固定する。例えば、その左側下部でボルト105を架橋フラットバー50の裏面側の丸孔部51から担持フラットバー10の長孔部15を挿通して担持フラットバー10の表面側でボルト105の端部にナット106で締結する。上述のボルト101,103,105には、長さ20mm程度、ボルト径M12の六角ボルトを使用する。ナット102,104,106にはM12の六角ナットを使用する。

【0075】

次に、担持フラットバー20と架橋フラットバー30とを、その他方の側でボルト201及びナット202を使用して固定する。例えば、その左側上部でボルト201を架橋フラットバー30の裏面側の長孔部34から担持フラットバー20の長孔部21を挿通して、当該担持フラットバー20の表面側でボルト201の端部にナット202を締結する。

【0076】

担持フラットバー20と中間フラットバー40とは、その他方の側で、ボルト203及びナット204を使用して固定する。例えば、その左側部でボルト203を中間フラットバー40の裏面側の長孔部44から担持フラットバー20の長孔部24を挿通して担持フラットバー20の表面側でボルト203の端部にナット204を締結する。

【0077】

担持フラットバー20と架橋フラットバー50とは、その他方の側で、ボルト205及びナット206を使用して固定する。例えば、その左側下部でボルト205を架橋フラットバー50の裏面側の丸孔部53から担持フラットバー20の長孔部25を挿通して担持フラットバー20の表面側でボルト205の端部にナット206で締結する。これにより、移設補助フレーム100の中間形態を成す図6に示すような枠体が完成する。

【0078】

次に、中間形態を成す枠体の架橋フラットバー50の長孔部52に固定部材60を取り付ける。固定部材60はOPGW接続箱80の把持金具84等の下部に設けられる。固定部材60は、例えば、4個の固定クランプ60a,60b,60c,60dを有して構成される。この固定部材60によれば、巻き上げ作業時に、把持金具84等の根元付近にかかる重量・ねじれ・折れ等の力を固定クランプ60a,60b,60c,60dに分散できるようになる。

【0079】

ここで、図7A及び図7Bを参照して、固定クランプ60a等の構成例及びその機能例について説明する。図7Aは、固定クランプ60aの閉塞時の形態例を示す正面図であり、図7Bは、固定クランプ60aの開放時の形態例を示す正面図である。

【0080】

図7Aに示す固定クランプ60aは、筐体状の本体部61、半円柱状の押え部材62、第1の係止金具63(大)、第2の係止金具64(小)、半円柱状の緩衝部材65及び台座66を有して構成される。

【0081】

本体部61の所定の位置には、軸心ピン67や、押え部材固定用の係止金具63,64の軸支部615,619が設けられる。軸心ピン67は台座66に対して本体部61の可動範囲を持たせるための接続用のピンである。本体部61と台座66とが軸心ピン67を介して回動自在に係合されることで、OPGWを取り付け易くできること、及び、移設時の把持部根元での折れ、曲がり等の応力を軽減できるようになる。台座66はやや厚めの四角板状を有しており、台座66には固定部材取付用の複数の雌ネジ611,612が設けられている。

【0082】

本体部61と押え部材62とは、一方の側で係止金具63によって開閉自在になされる。係止金具63には蝶ネジ613(雌ネジ)及び一端が回動環状のボルト614が使用される。蝶ネジ613はボルト614に螺合され、当該ボルト614の回動環状部位が本体部61の第1の軸支部615に係合される。

【0083】

押さえ部材62の一方の側にはボルト径よりもやや溝幅が広くなされたU溝部616が設けられている。係止金具63のボルト614の本体部61(筺体)の側は、ネジ螺合軸と直交する方向において、軸支部615と回動自在に係合されている。例えば、当該ボルト614において、蝶ネジ613が緩められると、軸支部615を基準して、当該蝶ネジ613がボルト614に螺合された状態で、図7Bに示すように押え部材62のU溝部616から外側へ抜け出るように構成されている。

【0084】

他方の側は、係止金具64によって本体部61に対し押え部材62をヒンジ構造のように支持される。係止金具64にも蝶ネジ617(雌ネジ)及び一端が回動環状のボルト618が使用される。蝶ネジ617は押え部材62の所定の位置に設けられた開孔部(図示せず)を通して引き出されるボルト618に螺合される。当該ボルト618の回動環状部位は本体部61の第2の軸支部619に係合される。これにより、押え部材62の吊り元位置(根元部分)を自在に可変できるようになり、本体部61から押え部材62を開いた状態とすることができる(図7B参照)。

【0085】

本体部61は筺体内に半円弧状の部位を有し、かつ、その半円弧状の部位には半円柱状の緩衝部材65aが取り付けられる。緩衝部材65aには半円柱状の溝部が設けられ、当該溝部でOPGWの長さ方向の一方の半円弧分を保持するようになされる。

【0086】

押え部材62の内部の半円弧状の部位には、半円柱状の緩衝部材65bが取り付けられる。緩衝部材65bにも半円柱状の溝部が設けられ、当該溝部でOPGWの長さ方向の他方の半円弧分を保持するようになされる。緩衝部材65a,65bは、光ファイバー複合架空地線(OPAC55〜170)に対応させるために、伸縮構造が採られる。緩衝部材65a,65bには、硬質ゴムが使用される。

【0087】

この例では、緩衝部材65aの溝部と緩衝部材65bの溝部とで、OPGW#1等を挟み込むようになされる。この挟み込み構造によって、光ファイバー複合架空地線を容易に移設補助フレーム100に仮固定できるようになる。

【0088】

しかも、固定クランプ60a等のOPGWが接触する緩衝部材65a,65bに硬質ゴム等の弾力性のある素材を使用したので、OPGWのねじれや、折れ等の力がさらに吸収される。これにより、把持金具84,85,86,87の付近に集中していた力が分散され、不具合の発生確率を軽減できるようになった。

【0089】

続いて、図8を参照して、移設補助フレーム100への固定部材60の組立例について説明する。図8に示す固定部材60によれば、図7A及び図7Bに示したような、4個の固定クランプ60a,60b,60c,60dを有して構成される。この例では、固定クランプ60a,60b,60c,60dが、移設補助フレーム100の架橋フラットバー50の右側から左側に向けて順に取り付けられる。固定クランプ60a〜60dはOPGW接続箱80から引き出される4本の光ファイバーケーブル#1〜#4を個々に固定するようになされる(図10参照)。

【0090】

各々の固定クランプ60a〜60dは、架橋フラットバー50の長孔部52に対してボルト601〜608を使用して取り付けられる。固定クランプ60aは長孔部52に通されたボルト601,602を介して当該固定クランプ60aの台座66の固定部材取付用の1組の雌ネジ611,612に係合される。固定クランプ60bも同様にして長孔部52に通されたボルト603,604を介して当該固定クランプ60bの台座66の1組の雌ネジ611,612に係合される。

【0091】

固定クランプ60cも同様にして長孔部52に通されたボルト605,606を介して当該固定クランプ60cの台座66の1組の雌ネジ611,612に係合される。固定クランプ60dも同様にして長孔部52に通されたボルト607,608を介して当該固定クランプ60dの台座66の1組の雌ネジ611,612に係合される。これにより、4個の固定クランプ60a,60b,60c,60dから構成される固定部材60を移設補助フレーム100へ取り付けることができる。

【0092】

続いて、図9及び図10を参照して、移設補助フレーム100に対するOPGW接続箱80の取付例について説明する。図9に示すOPGW接続箱80は、移設補助フレーム100を取り付けていない状態である。図9に示すOPGW接続箱80を、例えば、OPGWの把持金具84〜87の側から見たとき、蓋部81を閉じるボルト804〜807の長さが、蓋部81の下面を基準して、ナット814〜817の高さよりも2倍〜3倍程度長く設定されている。

【0093】

その長さは、例えば、ナット814〜817の上面から、移設補助フレーム100の担持フラットバー10,20や、架橋フラットバー30,中間フラットバー40の厚み+移設補助フレーム仮固定用のナット401〜408等のナットの高さ以上となるように余裕を持って設定される。

【0094】

なお、図9Aに示す軸支部844はボルト804の回動環状部位を回動自在に支持する部分である。軸支部845はボルト805の回動環状部位を回動自在に支持する部分である。軸支部846はボルト806の回動環状部位を回動自在に支持する部分である。軸支部847はボルト807の回動環状部位を回動自在に支持する部分である。図示せずも、ボルト801,802,808についても同様に構成される。

【0095】

図9Bに示すOPGW接続箱80は移設補助フレーム100を取り付けた状態である。この例で、OPGW接続箱80のボルト804はナット814上の担持フラットバー20の長孔部23(図10参照)を通して、当該長孔部23上でナット404により締結され仮固定される。

【0096】

同様にして、OPGW接続箱80のボルト805は、ナット815上の中間フラットバー40の長孔部43(図10参照)を通して、当該長孔部43上でナット405により締結され仮固定される。そのボルト806はナット816上の中間フラットバー40の長孔部42(図10参照)を通して、当該長孔部42上でナット406により締結され仮固定される。

【0097】

OPGW接続箱80のボルト807は、ナット817上の担持フラットバー10の長孔部14(図10参照)を通して、当該長孔部14上でナット407により締結され仮固定される。残りのOPGW接続箱80のボルト801〜803及びボルト808については、図10に示すようにボルト801は、図4に示したナット811上の架橋フラットバー30の長孔部32(図6参照)を通して、当該長孔部32上でナット401により締結され仮固定される。

【0098】

OPGW接続箱80のボルト802は同図に示したナット812上の架橋フラットバー30の長孔部33(図6参照)を通して、当該長孔部33上でナット402により締結され仮固定される。そのボルト803は、同図に示したナット813上の担持フラットバー20の長孔部22(図6参照)を通して、当該長孔部22上でナット403により締結され仮固定される。

【0099】

更に、OPGW接続箱80のボルト808は、同図に示したナット818上の担持フラットバー10の長孔部12(図6参照)を通して、当該長孔部12上でナット408により締結され仮固定される。この例で、架橋フラットバー50には、図8に示した4個の固定クランプ60a〜60dがその長孔部52に取り付けられる。

【0100】

また、図10に示すOPGW接続箱80から引き出されるOPGW#1〜#4は、架橋フラットバー50の裏面側に取り付けられた固定クランプ60aに固定する。同様にして、OPGW#2は固定クランプ60bに固定し、OPGW#3は固定クランプ60cに固定し、OPGW#4は固定クランプ60dに各々固定する。各々の固定クランプ60a〜60dは、図8に示したように、予め所定のボルト601〜608を架橋フラットバー50の長孔部52に通し、各々の台座66に係合することで、架橋フラットバー50に固定される。これにより、移設補助フレーム100に対するOPGW接続箱80の取り付け仮固定が完了する。

【0101】

続いて、図11〜図13を参照して、接続箱移設時の移設補助フレーム100の取扱例について説明する。

<OPGW接続箱80を吊り上げて鉄塔200へ取り付ける場合>

図11に示す接続箱移設時の工程フローチャートのステップST1で作業者は地上で移設補助フレーム100を組み立てる。移設補助フレーム100の組み立てについては、図5に示したように担持フラットバー10と担持フラットバー20との間に、6個のボルト101,103,105,201,203,205及び、6個のナット102,104,106,202,204,206を使用して架橋フラットバー30、中間フラットバー40及び架橋フラットバー50を取り付ける。その後、8個のボルト601〜608を使用して、4個の固定クランプ60a〜60dを架橋フラットバー50に取り付ける。これにより、移設補助フレーム100が得られる。詳しくは、図5〜図8及びその説明を参照されたい。

【0102】

次に、ステップST2で作業者はOPGW接続箱80を移設補助フレーム100に仮固定する。このとき、OPGW接続箱80のボルト801〜808を対応する、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43を通し、ナット401〜408を使用して、当該ボルト801〜808に対応して締結する。OPGW#1〜#4については、対応する固定クランプ60a〜60dで固定する。詳しくは、図9〜図10及びその説明を参照されたい。

【0103】

その後、ステップST3で作業者は吊り上げ作業を実行する。当該作業では、クレーン等を使用し、OPGW接続箱80が仮固定された移設補助フレーム100の両端を吊り上げて所定の取り付け位置へ移動する。このとき、担持フラットバー10,20の上端部の丸孔部16,26を使用して通い綱を取り付け、巻き上げ機で移設補助フレーム100を吊り上げる。

【0104】

そして、ステップST4で作業者は、移設補助フレーム100が取り付けられたOPGW接続箱80を鉄塔200の所定の位置に取り付ける。このとき、通い綱に荷重が加えられた状態で、OPGW接続箱80を鉄塔200に取り付けられる。作業者は、OPGW接続箱80の左側において、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部821,822に通してナットで締結する。その右側において、図示しないU形状のボルト等を鉄塔200の構成材等に取り付け、当該U形状のボルトの端部を丸孔部831,832に通してナットで締結する。これにより、通い綱に荷重を加えた状態で、OPGW接続箱80を鉄塔200に取り付けることができる。

【0105】

その後、ステップST5で作業者は、鉄塔200に取り付けられたOPGW接続箱80から移設補助フレーム100を取り外す。このとき、OPGW接続箱80のボルト801〜808に対応するナット401〜408を緩めて取り外し、当該ボルト801〜808が、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43が抜け出すようになされる。

【0106】

また、固定クランプ60a〜60dを開放して、移設補助フレーム100からOPGW#1〜#4の各々を取り外す。このとき、作業の手順によっては、架橋フラットバー30にフック部材70を取り付けて、移設補助フレーム100を鉄塔200の構成部材に仮固定(仮置き)してもよい。

【0107】

そして、ステップST6で作業者は移設補助フレーム100を地上へ吊り降ろす。このとき、担持フラットバー10,20の上端部の丸孔部16,26に通された通い綱を巻き戻して移設補助フレーム100を吊り降ろす。その後、ステップST7で作業者は、移設補助フレーム100を地上で分解する。移設補助フレーム100の分解手順は、移設補助フレーム100の組み立て時と反対の手順で作業を進めるとよい。これにより、OPGW接続箱80の鉄塔200への取り付け作業を終了する。

【0108】

<鉄塔200からOPGW接続箱80を取り外して引き降ろす場合>

図12に示すステップST11で作業者は地上で移設補助フレーム100を組み立てる。移設補助フレーム100の組み立てについては、図11に示したステップST1を参照されたい。

【0109】

次に、ステップST12で作業者は吊り上げ作業を実行する。このとき、作業者は、担持フラットバー10,20の上端部の丸孔部16,26に通い綱を通し、クレーン等を使用して、移設補助フレーム100を吊り上げ、OPGW接続箱80の取り付け位置に移動する。

【0110】

その後、ステップST13で作業者は、鉄塔200に取り付けられたOPGW接続箱80に移設補助フレーム100を仮固定する。このとき、OPGW接続箱80の把持金具84〜87に対応する固定クランプ60a〜60dで、各々に対応するOPGW#1〜#4を固定する。

【0111】

そして、ステップST14で作業者は、移設補助フレーム100が仮固定されたOPGW接続箱80を鉄塔200等から取り外す。このとき、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すようになる。作業者は、OPGW接続箱80の左側において、図示しない鉄塔200の構成材等に取り付けられたU形状のボルト等を端部のナットを緩める。その後、当該U形状のボルトの端部からナットを取り去る。その右側でも、図示しない鉄塔200の構成材等に取り付けられたU形状のボルト等を端部のナットを緩める。当該U形状のボルトの端部からナットを取り去る。

【0112】

これにより、OPGW接続箱80の取り付け片部材82,83の丸孔部821,822,831,832からU形状のボルトを引き抜くことで、鉄塔200からOPGW接続箱80を取り外すことができる。この時点で、OPGW接続箱80、移設補助フレーム100及び4本のOPGW#1〜#4の全荷重がクレーンによって担われる。これにより、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すことができる。

【0113】

その後、ステップST15で作業者は、OPGW接続箱80が仮固定された移設補助フレーム100の両端を吊り上げた状態を維持して巻き上げ機を動作させて、OPGW接続箱80が仮固定された移設補助フレーム100を地上に引き下ろす。

【0114】

そして、ステップST16で作業者は、地上でOPGW接続箱80から移設補助フレーム100を取り外す。このとき、まず、固定クランプ60a〜60dからOPGW#1〜#4を取り外す。次に、OPGW接続箱80から移設補助フレーム100を取り外す。その手順については、OPGW接続箱80の8個のボルト801〜808を対応するナット401〜408を緩めて取り外す。

【0115】

次に、当該8個のボルト801〜808から、担持フラットバー10,20の長孔部12,13,22,23,架橋フラットバー30の長孔部32,33及び中間フラットバー40の長孔部42,43を抜くようにして、OPGW接続箱80から移設補助フレーム100を取り外す。

【0116】

その後、ステップST17で作業者は、移設補助フレーム100を地上で分解する。移設補助フレーム100の分解手順は、移設補助フレーム100の組み立て時と反対の手順で作業を進めるとよい。これにより、鉄塔200からOPGW接続箱80を取り外して引き降ろす作業を終了する。

【0117】

なお、当該鉄塔200上で一方の取り付け位置から他方の新たな取り付け位置にOPGW接続箱80を移動する場合は、図12に示したステップST14の状態から、作業者は、移設補助フレーム100を仮固定された状態のOPGW接続箱80を鉄塔200上の次の取り付け位置に移動する。このとき、図13に示すステップST21で作業者はクレーン等で当該OPGW接続箱80の吊り上げ移動を行う。

【0118】

その後、ステップST22で作業者は当該鉄塔200内の新たな移設先で、OPGW接続箱80を鉄塔200に取り付ける。このとき、通い綱に荷重が加えられた状態で、OPGW接続箱80を鉄塔200に取り付けられる。このOPGW接続箱80の鉄塔200への取り付け方法は、図11に示したステップST4の説明を参照されたい。

【0119】

そして、ステップST23で、作業者は、新たな移設先に取り付けられたOPGW接続箱80から移設補助フレーム100を取り外す。このとき、固定クランプ60a〜60dからOPGW#1〜#4を各々取り外す。取り外し手順は、図11に示したステップST5の説明を参照されたい。その後、ステップST24で役目を終了した移設補助フレーム100を地上に引き下ろす。その後、ステップST25で作業者は移設補助フレーム100を分解して作業を終了する。

【0120】

このように実施形態としてのOPGW接続箱80の移設補助フレーム100によれば、少なくとも、1組の担持フラットバー10,20と4個のナット403,404,407,408とを備え、担持フラットバー10,20の各々は、OPGW接続箱80の取り付け面側とは反対側の面に突出されたボルト803,804,807,808を、対応して挿通可能な長孔部22,23,13,12を有している。ナット403,404,407,408は、担持フラットバー10,20の長孔部22,23,13,12に挿通されたOPGW接続箱80のボルト803,804,807,808に係合されて仮固定する。これらを前提にして、OPGW接続箱80が仮固定された担持フラットバー10,20の各々の一端に吊り上げ用の丸孔部16,26が設けられる。

【0121】

この構造によって、OPGW接続箱80を仮固定した担持フラットバー10,20の各々の丸孔部16,26を吊り上げて、当該OPGW接続箱80を移設できるようになる。これにより、OPGW接続箱80の取り付け面側以外の側に取り付けられた担持フラットバー10,20を使用して吊り上げ作業等を行えるようになる。OPGW接続箱80の取り付け面側において、吊り元が邪魔になることなく、OPGW接続箱80を容易に鉄塔200等に取り付けることができる。また、通信障害が発生するおそれが軽減される。

【0122】

OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー30に長孔状の長孔部32,33が設けられるので、OPGW接続箱80の移設時、当該OPGW接続箱80の上部側を固定でき、しかも、OPGW接続箱80のボルト801,802の配設間隔が異なっていても、ある程度、余裕を持って取り付けることができる。

【0123】

更に、OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー30に設けられた長孔部32,33にフック部材70が取り付けられるので、OPGW接続箱80の移設時、当該移設補助フレーム100をOPGW接続箱80に仮固定するまで、フック部材70によって当該移設補助フレーム100を鉄塔200に仮り置き(支持)できるようになる。

【0124】

また、OPGW接続箱80の移設補助フレーム100によれば、中間フラットバー40に長孔状の長孔部42,43が設けられるので、OPGW接続箱80の移設時、当該OPGW接続箱80の下部側を固定でき、しかも、OPGW接続箱80のボルト805,806の配設間隔が異なっていても、ある程度、余裕を持って幅広(幅太)に取り付けることができる。

【0125】

更に、OPGW接続箱80の移設補助フレーム100によれば、架橋フラットバー50に4個の固定クランプ60a,60b,60c,60dが取り付けられ、OPGW接続箱80から引き出されるOPGW#1〜#4が個々に固定されるので、固定クランプ60a,60b,60c,60dを使用しない場合に比べて、OPGW接続箱80の根元付近に重量、ねじれ、折れ等の外力が加わった場合も、当該OPGW接続箱80から引き出されるOPGWに加わる重量、ねじれ、折れ等のストレスを固定クランプ60a,60b,60c,60dによって回避できるようになる。また、OPGW接続箱80の把持金具84,85,86,87からOPGWの抜け等の不具合の発生を回避できるようになる。

【0126】

また、OPGW接続箱80の移設補助フレーム100の取り扱い方法によれば、接続箱移設時、OPGW接続箱80が仮固定された移設補助フレーム100の各々の担持フラットバー10,20の丸孔部16,26を吊り上げて当該OPGW接続箱80を移設するようになる。

【0127】

この構成によって、当該移設補助フレーム100を先にOPGW接続箱80に取り付けることで、当該OPGW接続箱80が鉄塔200に固定されるまで、通い綱で丸孔部16,26を連れる状態を維持できるようになる。これにより、通い綱に荷重を加えた状態で、鉄塔200からOPGW接続箱80を取り外すことができるため、当該OPGW接続箱80が安定した状態で移設作業ができるようになる。しかも、OPGW接続箱80を安定した状態に維持できるので、通信障害が発生するおそれが軽減される。

【0128】

上述の作用・効果の他に組立時のメリットとしては、移設補助フレーム100がフラットバー材料から構成されるため、軽量で作業性が良い。また、移設補助フレーム100をボルト101,103,105,201,203,205、ナット102,104,106,202,204,206で組み立てる構造としたため、移設補助フレーム100自体がコンパクトになり、運搬が容易に(楽に)行える。

【0129】

また、取り付用の長孔部11〜15、長孔部21〜25、長孔部31〜34、長孔部41〜44、長孔部52を全て長孔状に構成したので、各種メーカーのOPGW接続箱80に取り付け可能な移設補助フレーム100を提供できる。

【産業上の利用可能性】

【0130】

本発明は、光ファイバー複合架空地線(OPGW)を接続するOPGW接続箱を鉄塔内で移設する際、及び、その上げ下ろし時の移設補助フレームに適用して極めて好適である。

【符号の説明】

【0131】

10 担持フラットバー(第1の担持部材)

20 担持フラットバー(第2の担持部材)

30 架橋フラットバー(第1の架橋部材)

40 中間フラットバー(中間部材)

50 架橋フラットバー(第2の架橋部材)

60 固定部材

60a,60b,60c,60d 固定クランプ(固定部材)

66 台座

67 軸心ピン

70 フック部材

70a,70b フック金具(フック部材)

80 OPGW接続箱

100 移設補助フレーム

101,103,105,201,203,205 ボルト

102,104,106,202,204,206 ナット

401〜408 ナット(被係合部材)

601〜608 ナット

【特許請求の範囲】

【請求項1】

光ファイバー複合架空地線(以下OPGWという)接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有した1組の担持体と、

前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備え、

前記OPGW接続箱が仮固定された前記担持体の各々の一端に吊り上げ用の第2の孔部を有することを特徴とするOPGW接続箱の移設金具。

【請求項2】

前記1組の担持体の上端部を架橋するように配置されて固定された第1の架橋部材を備え、

前記第1の架橋部材の所定の位置に長孔状の第3の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、上部側に突出された係合部材を挿通可能となされていることを特徴とする請求項1に記載のOPGW接続箱の移設金具。

【請求項3】

前記第3の孔部には仮止め用のフック部材が取り付けられることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項4】

前記1組の担持体の中間部位を架橋するように配置されて固定された中間部材を備え、

前記中間部材の所定の位置に、長孔状の第4の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、下部側に突出された係合部材を挿通可能となされていることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項5】

前記1組の担持体の下端部を架橋するように配置されて固定された第2の架橋部材を備え、

前記第2の架橋部材の所定の位置に、前記OPGW接続箱から引き出されるOPGWを個々に固定する固定部材が取り付けられることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項6】

OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有し、かつ、各々の一端に吊り上げ用の第2の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備えた移設金具に、当該OPGW接続箱を取り付けて仮固定する工程と、

前記OPGW接続箱が仮固定された前記移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設する工程を有することを特徴とするOPGW接続箱の移設金具の取り扱い方法。

【請求項1】

光ファイバー複合架空地線(以下OPGWという)接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有した1組の担持体と、

前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備え、

前記OPGW接続箱が仮固定された前記担持体の各々の一端に吊り上げ用の第2の孔部を有することを特徴とするOPGW接続箱の移設金具。

【請求項2】

前記1組の担持体の上端部を架橋するように配置されて固定された第1の架橋部材を備え、

前記第1の架橋部材の所定の位置に長孔状の第3の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、上部側に突出された係合部材を挿通可能となされていることを特徴とする請求項1に記載のOPGW接続箱の移設金具。

【請求項3】

前記第3の孔部には仮止め用のフック部材が取り付けられることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項4】

前記1組の担持体の中間部位を架橋するように配置されて固定された中間部材を備え、

前記中間部材の所定の位置に、長孔状の第4の孔部が設けられ、前記OPGW接続箱の取り付け面側とは反対側の面であって、下部側に突出された係合部材を挿通可能となされていることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項5】

前記1組の担持体の下端部を架橋するように配置されて固定された第2の架橋部材を備え、

前記第2の架橋部材の所定の位置に、前記OPGW接続箱から引き出されるOPGWを個々に固定する固定部材が取り付けられることを特徴とする請求項2に記載のOPGW接続箱の移設金具。

【請求項6】

OPGW接続箱の取り付け面側とは反対側の面に突出された係合部材を挿通可能な第1の孔部を有し、かつ、各々の一端に吊り上げ用の第2の孔部を有した1組の担持体と、前記担持体の第1の孔部に挿通された前記OPGW接続箱の係合部材に係合されて仮固定する被係合部材とを備えた移設金具に、当該OPGW接続箱を取り付けて仮固定する工程と、

前記OPGW接続箱が仮固定された前記移設金具の各々の担持体の第2の孔部を吊り上げて当該OPGW接続箱を移設する工程を有することを特徴とするOPGW接続箱の移設金具の取り扱い方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−109275(P2013−109275A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−256043(P2011−256043)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]