P含有高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】P含有高強度鋼板をめっき原板とし、水溶液塗布設備やプレめっき設備を用いず、めっき前焼鈍時に複雑な雰囲気制御を行わずに合金化速度を促進して、P含有高強度合金化溶融亜鉛めっき鋼板を製造する。

【解決手段】連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、(a)めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、水蒸気分圧と水素分圧が特定の関係を満たす雰囲気中で750〜850℃の温度域に40秒以上保持し、その後、(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う。

【解決手段】連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、(a)めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、水蒸気分圧と水素分圧が特定の関係を満たす雰囲気中で750〜850℃の温度域に40秒以上保持し、その後、(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっきの製造方法に関し、詳しくは、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度合金化溶融亜鉛めっき鋼板を製造する方法に関する。

【背景技術】

【0002】

合金化溶融亜鉛めっき鋼板は、鋼板表面に溶融亜鉛をめっきした後、亜鉛の融点以上の温度に加熱、保持して、鋼板中からFeを亜鉛めっき層中に拡散させ、Zn−Fe合金層を形成した鋼板である。この鋼板は、塗装密着性、塗装耐食性、溶接性などの点で優れるので、自動車、家電、建材など、様々な分野で多用されている。

【0003】

Zn−Fe合金系には、Fe含有量が小さい順に、ζ相、δ1相、Γ相、Γ1相など、複数の相が存在する。Zn−Fe合金化反応が過度に進行すると、Γ相、Γ1相のように、Fe量が多く、硬度の高い合金相がめっき層中に占める割合が大きくなる。この状態で、プレス成形等の加工を行うと、めっきが粉状になって剥離する、いわゆる、パウダリング現象が生じ易くなる。

【0004】

パウダリングは、めっきの健全性を損なうことに加え、剥離した粉状のめっきがプレス型に堆積して、プレス品の外観を著しく劣化させる。

【0005】

一方、Zn−Fe合金化反応の進行の程度を小さくすると、合金化完了後に、Fe量が少なく、軟質なζ相が表面に残存し易くなる。このような鋼板にプレス加工を施すと、金型と鋼板が高面圧で摺動するときに、めっきが隣片状に剥離するフレーキングという現象が生じ易くなることが知られている。

【0006】

耐パウダリング性と耐フレーキング性を同時に満足する合金化溶融亜鉛めっき鋼板を製造するためには、めっき層の組成、即ち、Zn−Fe合金化反応の進行を厳密に制御することが重要である。しかし、合金化反応を適切に進行させるために必要な加熱合金化条件は、めっき原板の成分組成や組織、及び、めっき付着量によって異なるので、Zn−Fe合金化反応の進行の制御には、高度な技術を要する。

【0007】

近年、自動車分野においては、衝突時に乗員を保護する機能の確保と、燃費向上を目的とする軽量化を両立させるために、めっき鋼板の高強度化が必要とされている。

【0008】

加工性を悪化させずに鋼板を高強度化するためには、Si、Mn、P等を添加することが有効であるが、Siは、不めっきの原因となり易いので、現在、Mn、Pの添加で高強度化した鋼板が最も多く使用されている。

【0009】

さらに、プレス後の塗装焼付工程で強度が上昇するBH性を、鋼板に付与することで、加工性を確保しつつ、耐デント性を改善する技術も使用されている。

【0010】

P含有高強度鋼板においては、P量の増加に伴い、鋼板の強度は増加するが、合金化溶融亜鉛めっき鋼板製造時の合金化速度が遅くなることが知られている。このため、P含有高強度鋼板を製造する際は、めっき層を充分に合金化する時間を確保するために、ラインスピードを遅くする方法が採られてきた。

【0011】

しかし、ラインスピードを遅くすることは、生産性の低下につながるため望ましくない。そこで、P含有高強度鋼板の合金化反応を促進するために、以下に示すような様々な検討がこれまでになされてきた。

【0012】

例えば、特許文献1や特許文献2には、めっき前の鋼板の表面に硫黄化合物水溶液を塗布し、その後、非酸化性雰囲気で焼鈍して、合金化を促進する方法が開示されている。特許文献3には、めっき前の鋼板の表面にプレめっきを施す方法が開示されている。

【0013】

しかし、これらの方法では、焼鈍前に、水溶液を塗布する設備やプレめっき設備を導入することが必要となるので、上記設備を配置するスペースがない場合は採用できない。また、設備の設置により、製造コストの上昇は避けられない。

【0014】

一方、特許文献4には、めっき前の焼鈍時に、酸化帯で鋼板の表面を酸化させた後、還元帯で鉄酸化膜の厚みを200〜1000Åの範囲で残留するように還元し、その後、Alを0.05〜0.2質量%、Mn等を0.05〜0.2%含有するめっき浴を用いて溶融めっき処理をする手法が提案されている。しかし、この手法は、焼鈍時の雰囲気の制御が難しい。また、この手法においては、めっき浴中に、一般的なZnやAl以外の元素を添加するので、製造コストが上昇する問題もある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平05−148603号公報

【特許文献2】特開平11−50220号公報

【特許文献3】特開平02−38549号公報

【特許文献4】特開平05−306445号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

従来技術の上記問題点に鑑み、本発明は、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっきの製造方法において、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度合金化溶融亜鉛めっき鋼板を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者らは、P含有高強度鋼板をめっき原板とした際の合金化挙動について詳細に検討した。その結果、めっき前の焼鈍時の還元雰囲気中の露点を所要の範囲に調整すれば、合金化反応を促進できることが判明した。この知見に基づき、連続溶融亜鉛めっき設備において、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっき鋼板を製造できることを見いだした。

【0018】

本発明は、上記知見に基づいてなされたもので、その要旨は、以下の通りである。

【0019】

(1)連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、

(a)上記めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、さらに、水蒸気分圧と水素分圧のlog(PH2O/PH2)が下記式(1)を満たす雰囲気中で、750〜850℃の温度域に40秒以上保持し、その後、

(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、

(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う

ことを特徴とするP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【0020】

(2)前記めっき原板(鋼板)が、Mnを0.001〜1.0質量%含有し、残部がFe及び不可避不純物からなることを特徴とする前記(1)に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0021】

(3)前記めっき原板(鋼板)が、質量%で、

C:0.0001〜0.015%、

Si:0.001〜0.2%、

S:0.0001〜0.02%、

Al:0.001〜0.1%、

N:0.0001〜0.004%、

Ti:0.002〜0.1%、

Nb:0.1%以下

を含有し、残部がFe及び不可避不純物からなることを特徴とする前記(2)に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0022】

(4)前記溶融亜鉛めっき浴中のAl濃度が0.10質量%超〜0.20質量%であることを特徴とする前記(1)〜(3)のいずれかに記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0023】

(5)前記溶融亜鉛めっき浴の浴温が430〜500℃であることを特徴とする前記(1)〜(4)のいずれかに記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0024】

本発明によれば、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板として合金化溶融亜鉛めっき鋼板を製造する方法を提供できる。

【図面の簡単な説明】

【0025】

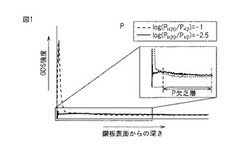

【図1】発明例と比較例において、焼鈍後の鋼板表面のPの分布状態の代表例を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明を詳細に説明する。

【0027】

前述したように、合金化溶融亜鉛めっき鋼板を製造する際、Pを含有する高強度鋼板をめっき原板として用いると、Znめっき後の加熱処理時において、めっき層のZn−Fe合金化反応の進行が遅延することが知られている。この理由として、Pが、めっき前の加熱焼鈍時に、P系酸化物を形成して、これが合金化反応を妨げるという見解が提唱されている。

【0028】

本発明者らは、溶融亜鉛めっきシミュレータを用いて、P含有高強度鋼板のめっき実験及び合金化実験を行った。この際、めっき前の還元焼鈍時の雰囲気の水蒸気分圧と水素分圧の比を調整して、鋼板表面の酸化状態を制御し、表面の酸化状態の合金化反応への影響を調査した。

【0029】

その結果、従来の知見と異なり、鋼板表面にP含有酸化物が形成される条件で、合金化反応が促進されることを見出した。

【0030】

そして、さらに詳細な検討を行った結果、めっき前の還元焼鈍時の雰囲気の水蒸気分圧と水素分圧の対数log(PH2O/PH2)を、下記(1)式の範囲内に調整すると、P含有酸化物を適正かつ安定的に鋼板表面に形成し、これにより、合金化反応を促進し、Pを含有しないIF鋼と同程度の加熱条件で合金化させることができることを知見した。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【0031】

合金化反応が促進された条件では、めっき前の焼鈍時において、Pが鋼板表面に酸化物として濃化した。したがって、Pが鋼板の表面に酸化物として存在しても、この酸化物の存在自体に、合金化を遅延させる効果はないと考えられる。このことから、Pは、めっき原板の表面近傍、特に、原板の結晶粒界部に酸化物ではない状態で偏析することにより、合金化を遅延させる効果が発現すると推定される。

【0032】

焼鈍雰囲気を、上記式(1)で制御することで、合金化が促進される原因の特定については、詳細な検討を要するが、Pが外部酸化をすることにより、めっき原板の表面近傍でPの欠乏層が生じることや、Pの外部酸化物がZn−Fe合金化反応の核となり、反応の進行を促進すること等が考えられる。

【0033】

本発明では、めっき前の還元焼鈍雰囲気として、H2を1〜15質量%含むN2ガスを用いる。H2を1質量%以上、15質量%以下に限定する理由は、1質量%未満では、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないからであり、一方、15質量%を超えると、本発明の効果を発現するために必要な水蒸気分圧PH2Oに対応する露点が高くなりすぎて、装置内での結露を防ぐための設備を導入する必要があるなど、生産コストの上昇を招く恐れがあるからである。

【0034】

焼鈍雰囲気のlog(PH2O/PH2)は、炉内に導入する水素や水蒸気の量を調整することで制御する。log(PH2O/PH2)の下限は、めっき原板へのPの添加量、焼鈍温度、焼鈍保持時間に依存する。

【0035】

即ち、Pの濃度が大きくなると、Pを添加していない鋼板をめっき原板としたときと同等まで合金化速度を向上させるために必要なlog(PH2O/PH2)の値(酸素ポテンシャル)が大きくなる。また、焼鈍温度を低くし、焼鈍保持時間を短くすると、合金化速度を向上させるために必要なlog(PH2O/PH2)の値(酸素ポテンシャル)が大きくなる。

【0036】

これは、高い焼鈍温度で長時間保持することにより、鋼板表面に酸化物として生成する鋼中のPの量が多くなるためである。上記式(1)の左辺は、これらの考え方と実験結果に基づいて決定されたものである。

【0037】

一方、log(PH2O/PH2)を大きくすることにより、合金化は促進されるが、log(PH2O/PH2)を−0.4超とすると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっきの濡れ性を確保できないため、log(PH2O/PH2)の上限は−0.4とした。

【0038】

焼鈍温度の下限は750℃とした。これは、750℃未満で焼鈍すると、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないこと、Pの酸化が充分に進行しないこと、めっき原板の粒成長が充分に行われず、加工性を確保できないことが懸念されるからである。

【0039】

焼鈍温度の上限は850℃とした。これは、850℃超とすると、プレス成形性が劣化するとともに、加熱に必要な熱量が大きくなり、製造コストの上昇を招くからである。

【0040】

焼鈍時間の下限は40秒とした。これは、焼鈍時間を40秒未満とすると、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないこと、Pの酸化が充分に進行しないこと、めっき原板の粒成長が充分に行われず、加工性を確保できないことが懸念されるからである。

【0041】

焼鈍時間の上限は特に定めないが、めっき原板の結晶粒径の大きさを適切なものに制御するためには、上限を100秒程度とすることが望ましい。

【0042】

次に、本発明のP含有高強度合金化溶融亜鉛めっき鋼板(以下「本発明めっき鋼板」ということがある。)の成分組成を限定した理由を説明する。以下、成分組成に係る%は、質量%を意味する。

【0043】

C:0.0001〜0.015%

Cは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下するので、上限を0.015%とする。一方、Cを0.0001%未満とするためには、多大な精練コストが必要となるので、下限を0.0001%とする。好ましくは0.001〜0.010%である。

【0044】

Si:0.001〜0.2%

Siは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下し、また、不めっきや著しい合金化遅延の要因となるので、上限を0.2%とする。一方、Siを0.001%未満とするためには、多大な精練コストが必要となるので、下限を0.001%とする。好ましくは0.005〜0.1%である。

【0045】

Mn:0.001〜1.0%

Mnは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下し、また、不めっきの要因となり、さらに、スラブに割れが生じ易くなり、また、スポット溶接性も劣化するので、上限を1%とする。一方、Mnを0.001%未満とするためには、多大な精練コストが必要となるので、下限を0.001%とする。好ましくは0.005〜0.6%である。

【0046】

P:0.01〜0.1%

Pは、鋼板の加工性、特に、伸びを大きく損なうことなく強度を増す元素である。0.01%未満では、引張強さの確保が困難であるので、0.01%以上添加する。一方、Pを過剰に添加すると、粒界偏析による粒界脆化が著しくなり、また、合金化速度が大幅に低下し、本発明の効果が得られないので、上限を0.1%とする。好ましくは0.03〜0.07%である。

【0047】

S:0.0001〜0.02%

Sは、鋼の熱間加工性や耐食性を低下させる元素である。少ないほど好ましく、0.02%を超えると、熱間加工性や耐食性の低下が著しいので、上限を0.02%とする。一方、Sを0.0001%未満とするためには、多大な精練コストが必要となるので、下限を0.0001%とする。より高い加工性を確保するうえで、また、コストの点で、Sは0.001〜0.015%が好ましく、より好ましくは0.001〜0.01%である。

【0048】

Al:0.001〜0.1%

Alは、鋼の脱酸元素として、0.001%以上を添加する必要があるが、過剰に添加すると粗大な介在物が生成し、加工性が損なわれるので、上限を0.1%とする。より高い加工性を確保するうえで、Alは0.001〜0.05%が好ましい。

【0049】

N:0.0001〜0.004%

Nは、鋼の熱間加工性や加工性を低下させる元素である。少ないほど好ましく、0.004%を超えると、熱間加工性や加工性の低下が著しいので、上限を0.004%とする。一方、Nを0.0001%未満とするためには、多大な精錬コストが必要となるので、下限を0.0001%とする。より高い加工性を確保するうえで、また、コストの点で、Nは0.0005〜0.003%が好ましい。より好ましくは0.0007〜0.002%である。

【0050】

Ti:0.002〜0.1%

Tiは、鋼中のC及びNを炭化物や窒化物として固定して、加工性を向上させる元素である。この加工性向上効果を得るため、Tiを0.002%以上添加する。一方、0.1%を超えて添加しても、合金添加コストが上昇するだけでなく、過剰な固溶Tiは、鋼板の加工性及び表面品質を損なう場合があるので、上限を0.1%とする。好ましくは0.007〜0.07%である。

【0051】

Nb:0.1%以下

Nbは、Ti同様、鋼中のC及びNを炭化物や窒化物として固定して、加工性を向上させる元素である。Tiの存在下で、さらにNbを添加して、より加工性を向上させることができる。ただし、0.1%を超えて添加しても、合金添加コストが上昇するだけでなく、過剰なNbは、鋼板の再結晶温度を上昇させ生産性を損ない、また、鋼板の加工性及び表面品質を損なう場合があるので、上限を0.1%とする。好ましくは0.07%以下である。下限は特に定めないが、少なくとも不可避的に0.005%程度混入している場合がある。

【0052】

本発明めっき鋼板においては、さらに、Cu、Ni、Cr、Sn等のいわゆるトランプ元素を、本発明めっき鋼板の特性を損なわない範囲で含有していてもよい。その際、加工性の点で、Cuは、0.2%以下、好ましくは0.1%以下とし、Ni、Cr、及び、Snは、0.1%以下、好ましくは0.05%以下とする。

【0053】

本発明めっき鋼板においては、2次加工性等の改善を目的として、さらに、付加成分として、Bを添加してもよい。ただし、Bは極微量でも加工性を低下させ易く、また、合金化遅延の要因となるので、上限を0.002%とする。より好ましくは0.0015%以下である。

【0054】

一般に、CやSiが、めっき原板中に含まれていると、Zn−Fe合金化が遅延し、TiやNbが含まれていると、合金化が促進されることが知られているが、本発明めっき鋼板の成分組成であれば、これらの元素が合金化速度に与える影響は小さく、合金化速度の大小は、Pの濃度により決定される。

【0055】

溶融亜鉛めっき浴中のAl濃度及びめっき浴温は、それぞれ、0.10質量%<〔Al〕≦0.20質量%、及び、430℃≦〔めっき浴温〕≦500℃とする。

【0056】

めっき浴中のAlを0.10質量%以下にすると、めっき浴中においてZn−Fe合金層が急激に成長し、鋼種によっては、浸漬時間のみの制御によって耐パウダリング性に優れた鋼板を製造することが困難になり、同時に、めっき浴中におけるボトムドロスの生成量が顕著に増大し、ドロス起因の表面欠陥により、めっき鋼板の外観不良が生じる可能性が高まるので、下限を0.10質量%超とする。好ましくは0.13質量%以上である。

【0057】

一方、めっき浴中のAlを0.20質量%超とすると、めっき浴中におけるFe−Al合金層の形成が短時間のうちに急激に進み、合金化処理時におけるZn−Fe合金化反応の進行を妨げる効果が強くなりすぎ、めっき前の焼鈍雰囲気の制御により、合金化反応の進行を促進する効果が得られないので、上限を0.20質量%とする。好ましくは0.17質量%以下である。

【0058】

めっき浴温が430℃未満であると、亜鉛の融点が約420℃であることから、温度コントロールが不安定となり、めっき浴が一部凝固してしまう懸念があるので、下限を430℃とする。好ましくは450℃以上である。

【0059】

一方、めっき浴温が500℃を超えると、シンクロールや亜鉛ポットなどの設備の寿命が短くなるので、上限を500℃とする。好ましくは480℃以下である。

【0060】

合金化温度は450〜550℃とする。合金化温度が450℃未満であると、合金化の進行が遅くなり、めっき表層にZn層が残留する可能性が高くなるので、下限を450℃とする。好ましくは480℃以上である。

【0061】

一方、合金化温度が550℃を超えると、合金化が進み過ぎて、めっきと鋼板の界面に脆いΓ相が厚く生成して、加工時のめっき密着力が低下するので、上限を550℃とする。好ましくは530℃以下である。

【実施例】

【0062】

次に、本発明の実施例について説明するが、実施例での条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0063】

(実施例1)

表1に示す成分組成の冷延鋼板(厚さ0.8mm)をめっき原板とし、縦型の溶融めっきシミュレータを用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件は表2に示す通りである。

【0064】

【表1】

【0065】

焼鈍後、連続してN2ガス中で鋼板を450℃まで冷却し、Alを0.12質量%含有する溶融亜鉛浴に3秒浸漬させた。溶融亜鉛浴の温度は、鋼板が浴に進入する温度と同じ450℃とした。めっき後、ガスワイパーで亜鉛の目付量を50g/m2に調整し、加熱合金化処理を施した。

【0066】

合金化の加熱条件は一定とし、Pを含有しない比較材(表1中の鋼記号F)の加熱合金化後のめっき層中のFeが9%以上11%未満となる条件で行った。なお、比較材Fについては、鋼板のP濃度が低いため、log(PH2O/PH2)を調整しても、合金化速度は大差なかった(表2中、試験番号32と33、参照)。

【0067】

製造した鋼板について、合金化度(めっき層中のFe量)、及び、耐パウダリング性を調査した。結果を表2に併せて示す。

【0068】

試験方法は以下の通りとした。

【0069】

合金化度

合金化度は、鋼板から所定の大きさの試験片を採取し、めっき層を溶解して化学分析を行い、めっき層中のFe濃度を測定して評価した。評点は以下の通りである。なお、不めっきが発生したものについては、合金化度の評価は行わなかった

過:めっき層中Fe濃度11%以上

適:めっき層中Fe濃度9%以上11%未満

未:めっき層中Fe濃度9%未満

【0070】

耐パウダリング性

耐パウダリング性は、鋼板から試験片を採取し、60°V曲げ方式により評価した。即ち、予め、圧縮側に密着テープを貼った試験片を曲げ角度が60°となるようにV字状に曲げ、曲げ戻し後に密着テープを剥がして、めっきの剥離の程度を目視で観察し、以下の評価分類で密着性を評価した。なお、合金化度が「未」と判定されたものや、不めっきが発生したものについては、耐パウダリング性の評価は行わなかった。

○:めっき層がまったく剥離しないもの

△:めっき層の剥離が軽微であるもの

×:めっきが相当程度剥離したもの

【0071】

なお、図1に、鋼記号B(表1、参照)の鋼板を、試験番号12のものと同じ雰囲気(log(PH2O/PH2)=−1)で焼鈍した際の鋼板表面のPの分布状態と、試験番号27のものと同じ雰囲気(log(PH2O/PH2)=−2.5)で焼鈍した際の鋼板表面のPの分布状態を、グロー放電分光分析装置で測定した結果を示す。

【0072】

合金化度が「適」と判断された試験番号12のものと同じ雰囲気で焼鈍した鋼板については、表面におけるPの濃化と、表面直下におけるPの欠乏層の形成が認められる。

【0073】

【表2】

【0074】

表2から解るように、本発明の条件を満たす発明例である試験番号1〜9、11、12、16、19、20、及び、22は、めっき外観、合金化度、及び、耐パウダリング性が良好である。

【0075】

これに対し、比較例である試験番号10、13〜15、17、18、21、及び、23〜28においては、焼鈍条件が上記式(1)の範囲外であるため、適切な合金化が行われず、めっき外観及び合金化度が不良であった。試験番号29は、鋼板のP濃度が高すぎる鋼種Gを使用したため、合金化度が不十分である。試験番号30は、焼鈍の保持時間が短かったため、また、試験番号31は、焼鈍温度が低すぎたために、いずれも、合金化度が不十分である。

【0076】

(実施例2)

表1に示す成分組成の冷延鋼板(厚さ0.8mm)をめっき原板とし、オールラジアントチューブ方式の焼鈍炉を使用した連続溶融亜鉛めっき設備を用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件は表3に示す通りである。

【0077】

焼鈍後、450℃まで冷却し、次いで、Alを0.12%含有する450℃の溶融亜鉛浴に浸漬した。引き上げ後、ガスワイパーで、亜鉛の目付量を50g/m2に調整し、加熱合金化処理を行った。

【0078】

合金化の加熱条件は一定とし、Pを含有しない比較材(表1中の鋼記号F)の加熱合金化後のめっき層中のFe量が9%以上11%未満となる条件で行った。

【0079】

製造した鋼板について、合金化度(めっき層中のFe量)、及び、耐パウダリング性を調査した。その結果を表3に併せて示す。

【0080】

試験方法は以下の通りとした。

【0081】

合金化度

合金化度は、鋼板から所定の大きさの試験片を採取し、めっき層を溶解して化学分析を行い、めっき層のFe濃度を測定して評価した。評点は以下の通りである。なお、不めっきが発生したものについては、合金化度の評価は行わなかった

過:めっき層のFe濃度11%以上

適:めっき層のFe濃度9%以上11%未満

未:めっき層のFe濃度9%未満

【0082】

耐パウダリング性

耐パウダリング性は、鋼板から試験片を採取し、60°V曲げ方式により評価した。即ち、予め、圧縮側に密着テープを貼った試験片を曲げ角度が60°となるようにV字状に曲げ、曲げ戻し後に密着テープを剥がして、めっきの剥離の程度を目視で観察して、以下の評価分類で密着性を評価した。なお、合金化度が「未」と判定されたものや、不めっきが発生したものについては、耐パウダリング性の評価は行わなかった。

○:めっき層がまったく剥離しないもの

△:めっき層の剥離が軽微であるもの

×:めっきが相当程度剥離したもの

【0083】

【表3】

【0084】

表3から解るように、本発明の条件を満たす発明例である試験番号1〜9、11、12,16、19、20、及び、22は、めっき外観、合金化度、及び、耐パウダリング性が良好であった。

【0085】

これに対し、比較例である試験番号10、13〜15、17、18、21、及び、23〜28においては、焼鈍条件が上記式(1)の範囲外であるため、適切な合金化が行われず、めっき外観及び合金化度が不良である。試験番号29は、鋼板のP濃度が高すぎる鋼種Gを使用したため、合金化度が不十分である。

【産業上の利用可能性】

【0086】

前述したように、本発明によれば、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板として合金化溶融亜鉛めっき鋼板を製造する方法を提供できる。よって、本発明は、産業の発展に貢献するところが極めて大きいものである。

【技術分野】

【0001】

本発明は、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっきの製造方法に関し、詳しくは、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度合金化溶融亜鉛めっき鋼板を製造する方法に関する。

【背景技術】

【0002】

合金化溶融亜鉛めっき鋼板は、鋼板表面に溶融亜鉛をめっきした後、亜鉛の融点以上の温度に加熱、保持して、鋼板中からFeを亜鉛めっき層中に拡散させ、Zn−Fe合金層を形成した鋼板である。この鋼板は、塗装密着性、塗装耐食性、溶接性などの点で優れるので、自動車、家電、建材など、様々な分野で多用されている。

【0003】

Zn−Fe合金系には、Fe含有量が小さい順に、ζ相、δ1相、Γ相、Γ1相など、複数の相が存在する。Zn−Fe合金化反応が過度に進行すると、Γ相、Γ1相のように、Fe量が多く、硬度の高い合金相がめっき層中に占める割合が大きくなる。この状態で、プレス成形等の加工を行うと、めっきが粉状になって剥離する、いわゆる、パウダリング現象が生じ易くなる。

【0004】

パウダリングは、めっきの健全性を損なうことに加え、剥離した粉状のめっきがプレス型に堆積して、プレス品の外観を著しく劣化させる。

【0005】

一方、Zn−Fe合金化反応の進行の程度を小さくすると、合金化完了後に、Fe量が少なく、軟質なζ相が表面に残存し易くなる。このような鋼板にプレス加工を施すと、金型と鋼板が高面圧で摺動するときに、めっきが隣片状に剥離するフレーキングという現象が生じ易くなることが知られている。

【0006】

耐パウダリング性と耐フレーキング性を同時に満足する合金化溶融亜鉛めっき鋼板を製造するためには、めっき層の組成、即ち、Zn−Fe合金化反応の進行を厳密に制御することが重要である。しかし、合金化反応を適切に進行させるために必要な加熱合金化条件は、めっき原板の成分組成や組織、及び、めっき付着量によって異なるので、Zn−Fe合金化反応の進行の制御には、高度な技術を要する。

【0007】

近年、自動車分野においては、衝突時に乗員を保護する機能の確保と、燃費向上を目的とする軽量化を両立させるために、めっき鋼板の高強度化が必要とされている。

【0008】

加工性を悪化させずに鋼板を高強度化するためには、Si、Mn、P等を添加することが有効であるが、Siは、不めっきの原因となり易いので、現在、Mn、Pの添加で高強度化した鋼板が最も多く使用されている。

【0009】

さらに、プレス後の塗装焼付工程で強度が上昇するBH性を、鋼板に付与することで、加工性を確保しつつ、耐デント性を改善する技術も使用されている。

【0010】

P含有高強度鋼板においては、P量の増加に伴い、鋼板の強度は増加するが、合金化溶融亜鉛めっき鋼板製造時の合金化速度が遅くなることが知られている。このため、P含有高強度鋼板を製造する際は、めっき層を充分に合金化する時間を確保するために、ラインスピードを遅くする方法が採られてきた。

【0011】

しかし、ラインスピードを遅くすることは、生産性の低下につながるため望ましくない。そこで、P含有高強度鋼板の合金化反応を促進するために、以下に示すような様々な検討がこれまでになされてきた。

【0012】

例えば、特許文献1や特許文献2には、めっき前の鋼板の表面に硫黄化合物水溶液を塗布し、その後、非酸化性雰囲気で焼鈍して、合金化を促進する方法が開示されている。特許文献3には、めっき前の鋼板の表面にプレめっきを施す方法が開示されている。

【0013】

しかし、これらの方法では、焼鈍前に、水溶液を塗布する設備やプレめっき設備を導入することが必要となるので、上記設備を配置するスペースがない場合は採用できない。また、設備の設置により、製造コストの上昇は避けられない。

【0014】

一方、特許文献4には、めっき前の焼鈍時に、酸化帯で鋼板の表面を酸化させた後、還元帯で鉄酸化膜の厚みを200〜1000Åの範囲で残留するように還元し、その後、Alを0.05〜0.2質量%、Mn等を0.05〜0.2%含有するめっき浴を用いて溶融めっき処理をする手法が提案されている。しかし、この手法は、焼鈍時の雰囲気の制御が難しい。また、この手法においては、めっき浴中に、一般的なZnやAl以外の元素を添加するので、製造コストが上昇する問題もある。

【先行技術文献】

【特許文献】

【0015】

【特許文献1】特開平05−148603号公報

【特許文献2】特開平11−50220号公報

【特許文献3】特開平02−38549号公報

【特許文献4】特開平05−306445号公報

【発明の概要】

【発明が解決しようとする課題】

【0016】

従来技術の上記問題点に鑑み、本発明は、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっきの製造方法において、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度合金化溶融亜鉛めっき鋼板を製造する方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

本発明者らは、P含有高強度鋼板をめっき原板とした際の合金化挙動について詳細に検討した。その結果、めっき前の焼鈍時の還元雰囲気中の露点を所要の範囲に調整すれば、合金化反応を促進できることが判明した。この知見に基づき、連続溶融亜鉛めっき設備において、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板とした合金化溶融亜鉛めっき鋼板を製造できることを見いだした。

【0018】

本発明は、上記知見に基づいてなされたもので、その要旨は、以下の通りである。

【0019】

(1)連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、

(a)上記めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、さらに、水蒸気分圧と水素分圧のlog(PH2O/PH2)が下記式(1)を満たす雰囲気中で、750〜850℃の温度域に40秒以上保持し、その後、

(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、

(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う

ことを特徴とするP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【0020】

(2)前記めっき原板(鋼板)が、Mnを0.001〜1.0質量%含有し、残部がFe及び不可避不純物からなることを特徴とする前記(1)に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0021】

(3)前記めっき原板(鋼板)が、質量%で、

C:0.0001〜0.015%、

Si:0.001〜0.2%、

S:0.0001〜0.02%、

Al:0.001〜0.1%、

N:0.0001〜0.004%、

Ti:0.002〜0.1%、

Nb:0.1%以下

を含有し、残部がFe及び不可避不純物からなることを特徴とする前記(2)に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0022】

(4)前記溶融亜鉛めっき浴中のAl濃度が0.10質量%超〜0.20質量%であることを特徴とする前記(1)〜(3)のいずれかに記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【0023】

(5)前記溶融亜鉛めっき浴の浴温が430〜500℃であることを特徴とする前記(1)〜(4)のいずれかに記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【発明の効果】

【0024】

本発明によれば、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板として合金化溶融亜鉛めっき鋼板を製造する方法を提供できる。

【図面の簡単な説明】

【0025】

【図1】発明例と比較例において、焼鈍後の鋼板表面のPの分布状態の代表例を示す図である。

【発明を実施するための形態】

【0026】

以下、本発明を詳細に説明する。

【0027】

前述したように、合金化溶融亜鉛めっき鋼板を製造する際、Pを含有する高強度鋼板をめっき原板として用いると、Znめっき後の加熱処理時において、めっき層のZn−Fe合金化反応の進行が遅延することが知られている。この理由として、Pが、めっき前の加熱焼鈍時に、P系酸化物を形成して、これが合金化反応を妨げるという見解が提唱されている。

【0028】

本発明者らは、溶融亜鉛めっきシミュレータを用いて、P含有高強度鋼板のめっき実験及び合金化実験を行った。この際、めっき前の還元焼鈍時の雰囲気の水蒸気分圧と水素分圧の比を調整して、鋼板表面の酸化状態を制御し、表面の酸化状態の合金化反応への影響を調査した。

【0029】

その結果、従来の知見と異なり、鋼板表面にP含有酸化物が形成される条件で、合金化反応が促進されることを見出した。

【0030】

そして、さらに詳細な検討を行った結果、めっき前の還元焼鈍時の雰囲気の水蒸気分圧と水素分圧の対数log(PH2O/PH2)を、下記(1)式の範囲内に調整すると、P含有酸化物を適正かつ安定的に鋼板表面に形成し、これにより、合金化反応を促進し、Pを含有しないIF鋼と同程度の加熱条件で合金化させることができることを知見した。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【0031】

合金化反応が促進された条件では、めっき前の焼鈍時において、Pが鋼板表面に酸化物として濃化した。したがって、Pが鋼板の表面に酸化物として存在しても、この酸化物の存在自体に、合金化を遅延させる効果はないと考えられる。このことから、Pは、めっき原板の表面近傍、特に、原板の結晶粒界部に酸化物ではない状態で偏析することにより、合金化を遅延させる効果が発現すると推定される。

【0032】

焼鈍雰囲気を、上記式(1)で制御することで、合金化が促進される原因の特定については、詳細な検討を要するが、Pが外部酸化をすることにより、めっき原板の表面近傍でPの欠乏層が生じることや、Pの外部酸化物がZn−Fe合金化反応の核となり、反応の進行を促進すること等が考えられる。

【0033】

本発明では、めっき前の還元焼鈍雰囲気として、H2を1〜15質量%含むN2ガスを用いる。H2を1質量%以上、15質量%以下に限定する理由は、1質量%未満では、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないからであり、一方、15質量%を超えると、本発明の効果を発現するために必要な水蒸気分圧PH2Oに対応する露点が高くなりすぎて、装置内での結露を防ぐための設備を導入する必要があるなど、生産コストの上昇を招く恐れがあるからである。

【0034】

焼鈍雰囲気のlog(PH2O/PH2)は、炉内に導入する水素や水蒸気の量を調整することで制御する。log(PH2O/PH2)の下限は、めっき原板へのPの添加量、焼鈍温度、焼鈍保持時間に依存する。

【0035】

即ち、Pの濃度が大きくなると、Pを添加していない鋼板をめっき原板としたときと同等まで合金化速度を向上させるために必要なlog(PH2O/PH2)の値(酸素ポテンシャル)が大きくなる。また、焼鈍温度を低くし、焼鈍保持時間を短くすると、合金化速度を向上させるために必要なlog(PH2O/PH2)の値(酸素ポテンシャル)が大きくなる。

【0036】

これは、高い焼鈍温度で長時間保持することにより、鋼板表面に酸化物として生成する鋼中のPの量が多くなるためである。上記式(1)の左辺は、これらの考え方と実験結果に基づいて決定されたものである。

【0037】

一方、log(PH2O/PH2)を大きくすることにより、合金化は促進されるが、log(PH2O/PH2)を−0.4超とすると、焼鈍前に鋼板表面に生成していた酸化膜を充分に還元できず、めっきの濡れ性を確保できないため、log(PH2O/PH2)の上限は−0.4とした。

【0038】

焼鈍温度の下限は750℃とした。これは、750℃未満で焼鈍すると、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないこと、Pの酸化が充分に進行しないこと、めっき原板の粒成長が充分に行われず、加工性を確保できないことが懸念されるからである。

【0039】

焼鈍温度の上限は850℃とした。これは、850℃超とすると、プレス成形性が劣化するとともに、加熱に必要な熱量が大きくなり、製造コストの上昇を招くからである。

【0040】

焼鈍時間の下限は40秒とした。これは、焼鈍時間を40秒未満とすると、焼鈍前に鋼板表面に生成していた酸化膜を十分に還元できず、めっき濡れ性を確保できないこと、Pの酸化が充分に進行しないこと、めっき原板の粒成長が充分に行われず、加工性を確保できないことが懸念されるからである。

【0041】

焼鈍時間の上限は特に定めないが、めっき原板の結晶粒径の大きさを適切なものに制御するためには、上限を100秒程度とすることが望ましい。

【0042】

次に、本発明のP含有高強度合金化溶融亜鉛めっき鋼板(以下「本発明めっき鋼板」ということがある。)の成分組成を限定した理由を説明する。以下、成分組成に係る%は、質量%を意味する。

【0043】

C:0.0001〜0.015%

Cは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下するので、上限を0.015%とする。一方、Cを0.0001%未満とするためには、多大な精練コストが必要となるので、下限を0.0001%とする。好ましくは0.001〜0.010%である。

【0044】

Si:0.001〜0.2%

Siは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下し、また、不めっきや著しい合金化遅延の要因となるので、上限を0.2%とする。一方、Siを0.001%未満とするためには、多大な精練コストが必要となるので、下限を0.001%とする。好ましくは0.005〜0.1%である。

【0045】

Mn:0.001〜1.0%

Mnは、鋼の強度を高める元素である。過剰に含有すると、強度が上昇しすぎて加工性が低下し、また、不めっきの要因となり、さらに、スラブに割れが生じ易くなり、また、スポット溶接性も劣化するので、上限を1%とする。一方、Mnを0.001%未満とするためには、多大な精練コストが必要となるので、下限を0.001%とする。好ましくは0.005〜0.6%である。

【0046】

P:0.01〜0.1%

Pは、鋼板の加工性、特に、伸びを大きく損なうことなく強度を増す元素である。0.01%未満では、引張強さの確保が困難であるので、0.01%以上添加する。一方、Pを過剰に添加すると、粒界偏析による粒界脆化が著しくなり、また、合金化速度が大幅に低下し、本発明の効果が得られないので、上限を0.1%とする。好ましくは0.03〜0.07%である。

【0047】

S:0.0001〜0.02%

Sは、鋼の熱間加工性や耐食性を低下させる元素である。少ないほど好ましく、0.02%を超えると、熱間加工性や耐食性の低下が著しいので、上限を0.02%とする。一方、Sを0.0001%未満とするためには、多大な精練コストが必要となるので、下限を0.0001%とする。より高い加工性を確保するうえで、また、コストの点で、Sは0.001〜0.015%が好ましく、より好ましくは0.001〜0.01%である。

【0048】

Al:0.001〜0.1%

Alは、鋼の脱酸元素として、0.001%以上を添加する必要があるが、過剰に添加すると粗大な介在物が生成し、加工性が損なわれるので、上限を0.1%とする。より高い加工性を確保するうえで、Alは0.001〜0.05%が好ましい。

【0049】

N:0.0001〜0.004%

Nは、鋼の熱間加工性や加工性を低下させる元素である。少ないほど好ましく、0.004%を超えると、熱間加工性や加工性の低下が著しいので、上限を0.004%とする。一方、Nを0.0001%未満とするためには、多大な精錬コストが必要となるので、下限を0.0001%とする。より高い加工性を確保するうえで、また、コストの点で、Nは0.0005〜0.003%が好ましい。より好ましくは0.0007〜0.002%である。

【0050】

Ti:0.002〜0.1%

Tiは、鋼中のC及びNを炭化物や窒化物として固定して、加工性を向上させる元素である。この加工性向上効果を得るため、Tiを0.002%以上添加する。一方、0.1%を超えて添加しても、合金添加コストが上昇するだけでなく、過剰な固溶Tiは、鋼板の加工性及び表面品質を損なう場合があるので、上限を0.1%とする。好ましくは0.007〜0.07%である。

【0051】

Nb:0.1%以下

Nbは、Ti同様、鋼中のC及びNを炭化物や窒化物として固定して、加工性を向上させる元素である。Tiの存在下で、さらにNbを添加して、より加工性を向上させることができる。ただし、0.1%を超えて添加しても、合金添加コストが上昇するだけでなく、過剰なNbは、鋼板の再結晶温度を上昇させ生産性を損ない、また、鋼板の加工性及び表面品質を損なう場合があるので、上限を0.1%とする。好ましくは0.07%以下である。下限は特に定めないが、少なくとも不可避的に0.005%程度混入している場合がある。

【0052】

本発明めっき鋼板においては、さらに、Cu、Ni、Cr、Sn等のいわゆるトランプ元素を、本発明めっき鋼板の特性を損なわない範囲で含有していてもよい。その際、加工性の点で、Cuは、0.2%以下、好ましくは0.1%以下とし、Ni、Cr、及び、Snは、0.1%以下、好ましくは0.05%以下とする。

【0053】

本発明めっき鋼板においては、2次加工性等の改善を目的として、さらに、付加成分として、Bを添加してもよい。ただし、Bは極微量でも加工性を低下させ易く、また、合金化遅延の要因となるので、上限を0.002%とする。より好ましくは0.0015%以下である。

【0054】

一般に、CやSiが、めっき原板中に含まれていると、Zn−Fe合金化が遅延し、TiやNbが含まれていると、合金化が促進されることが知られているが、本発明めっき鋼板の成分組成であれば、これらの元素が合金化速度に与える影響は小さく、合金化速度の大小は、Pの濃度により決定される。

【0055】

溶融亜鉛めっき浴中のAl濃度及びめっき浴温は、それぞれ、0.10質量%<〔Al〕≦0.20質量%、及び、430℃≦〔めっき浴温〕≦500℃とする。

【0056】

めっき浴中のAlを0.10質量%以下にすると、めっき浴中においてZn−Fe合金層が急激に成長し、鋼種によっては、浸漬時間のみの制御によって耐パウダリング性に優れた鋼板を製造することが困難になり、同時に、めっき浴中におけるボトムドロスの生成量が顕著に増大し、ドロス起因の表面欠陥により、めっき鋼板の外観不良が生じる可能性が高まるので、下限を0.10質量%超とする。好ましくは0.13質量%以上である。

【0057】

一方、めっき浴中のAlを0.20質量%超とすると、めっき浴中におけるFe−Al合金層の形成が短時間のうちに急激に進み、合金化処理時におけるZn−Fe合金化反応の進行を妨げる効果が強くなりすぎ、めっき前の焼鈍雰囲気の制御により、合金化反応の進行を促進する効果が得られないので、上限を0.20質量%とする。好ましくは0.17質量%以下である。

【0058】

めっき浴温が430℃未満であると、亜鉛の融点が約420℃であることから、温度コントロールが不安定となり、めっき浴が一部凝固してしまう懸念があるので、下限を430℃とする。好ましくは450℃以上である。

【0059】

一方、めっき浴温が500℃を超えると、シンクロールや亜鉛ポットなどの設備の寿命が短くなるので、上限を500℃とする。好ましくは480℃以下である。

【0060】

合金化温度は450〜550℃とする。合金化温度が450℃未満であると、合金化の進行が遅くなり、めっき表層にZn層が残留する可能性が高くなるので、下限を450℃とする。好ましくは480℃以上である。

【0061】

一方、合金化温度が550℃を超えると、合金化が進み過ぎて、めっきと鋼板の界面に脆いΓ相が厚く生成して、加工時のめっき密着力が低下するので、上限を550℃とする。好ましくは530℃以下である。

【実施例】

【0062】

次に、本発明の実施例について説明するが、実施例での条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、この一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件を採用し得るものである。

【0063】

(実施例1)

表1に示す成分組成の冷延鋼板(厚さ0.8mm)をめっき原板とし、縦型の溶融めっきシミュレータを用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件は表2に示す通りである。

【0064】

【表1】

【0065】

焼鈍後、連続してN2ガス中で鋼板を450℃まで冷却し、Alを0.12質量%含有する溶融亜鉛浴に3秒浸漬させた。溶融亜鉛浴の温度は、鋼板が浴に進入する温度と同じ450℃とした。めっき後、ガスワイパーで亜鉛の目付量を50g/m2に調整し、加熱合金化処理を施した。

【0066】

合金化の加熱条件は一定とし、Pを含有しない比較材(表1中の鋼記号F)の加熱合金化後のめっき層中のFeが9%以上11%未満となる条件で行った。なお、比較材Fについては、鋼板のP濃度が低いため、log(PH2O/PH2)を調整しても、合金化速度は大差なかった(表2中、試験番号32と33、参照)。

【0067】

製造した鋼板について、合金化度(めっき層中のFe量)、及び、耐パウダリング性を調査した。結果を表2に併せて示す。

【0068】

試験方法は以下の通りとした。

【0069】

合金化度

合金化度は、鋼板から所定の大きさの試験片を採取し、めっき層を溶解して化学分析を行い、めっき層中のFe濃度を測定して評価した。評点は以下の通りである。なお、不めっきが発生したものについては、合金化度の評価は行わなかった

過:めっき層中Fe濃度11%以上

適:めっき層中Fe濃度9%以上11%未満

未:めっき層中Fe濃度9%未満

【0070】

耐パウダリング性

耐パウダリング性は、鋼板から試験片を採取し、60°V曲げ方式により評価した。即ち、予め、圧縮側に密着テープを貼った試験片を曲げ角度が60°となるようにV字状に曲げ、曲げ戻し後に密着テープを剥がして、めっきの剥離の程度を目視で観察し、以下の評価分類で密着性を評価した。なお、合金化度が「未」と判定されたものや、不めっきが発生したものについては、耐パウダリング性の評価は行わなかった。

○:めっき層がまったく剥離しないもの

△:めっき層の剥離が軽微であるもの

×:めっきが相当程度剥離したもの

【0071】

なお、図1に、鋼記号B(表1、参照)の鋼板を、試験番号12のものと同じ雰囲気(log(PH2O/PH2)=−1)で焼鈍した際の鋼板表面のPの分布状態と、試験番号27のものと同じ雰囲気(log(PH2O/PH2)=−2.5)で焼鈍した際の鋼板表面のPの分布状態を、グロー放電分光分析装置で測定した結果を示す。

【0072】

合金化度が「適」と判断された試験番号12のものと同じ雰囲気で焼鈍した鋼板については、表面におけるPの濃化と、表面直下におけるPの欠乏層の形成が認められる。

【0073】

【表2】

【0074】

表2から解るように、本発明の条件を満たす発明例である試験番号1〜9、11、12、16、19、20、及び、22は、めっき外観、合金化度、及び、耐パウダリング性が良好である。

【0075】

これに対し、比較例である試験番号10、13〜15、17、18、21、及び、23〜28においては、焼鈍条件が上記式(1)の範囲外であるため、適切な合金化が行われず、めっき外観及び合金化度が不良であった。試験番号29は、鋼板のP濃度が高すぎる鋼種Gを使用したため、合金化度が不十分である。試験番号30は、焼鈍の保持時間が短かったため、また、試験番号31は、焼鈍温度が低すぎたために、いずれも、合金化度が不十分である。

【0076】

(実施例2)

表1に示す成分組成の冷延鋼板(厚さ0.8mm)をめっき原板とし、オールラジアントチューブ方式の焼鈍炉を使用した連続溶融亜鉛めっき設備を用いて、合金化溶融亜鉛めっき鋼板を製造した。めっき前の還元焼鈍条件は表3に示す通りである。

【0077】

焼鈍後、450℃まで冷却し、次いで、Alを0.12%含有する450℃の溶融亜鉛浴に浸漬した。引き上げ後、ガスワイパーで、亜鉛の目付量を50g/m2に調整し、加熱合金化処理を行った。

【0078】

合金化の加熱条件は一定とし、Pを含有しない比較材(表1中の鋼記号F)の加熱合金化後のめっき層中のFe量が9%以上11%未満となる条件で行った。

【0079】

製造した鋼板について、合金化度(めっき層中のFe量)、及び、耐パウダリング性を調査した。その結果を表3に併せて示す。

【0080】

試験方法は以下の通りとした。

【0081】

合金化度

合金化度は、鋼板から所定の大きさの試験片を採取し、めっき層を溶解して化学分析を行い、めっき層のFe濃度を測定して評価した。評点は以下の通りである。なお、不めっきが発生したものについては、合金化度の評価は行わなかった

過:めっき層のFe濃度11%以上

適:めっき層のFe濃度9%以上11%未満

未:めっき層のFe濃度9%未満

【0082】

耐パウダリング性

耐パウダリング性は、鋼板から試験片を採取し、60°V曲げ方式により評価した。即ち、予め、圧縮側に密着テープを貼った試験片を曲げ角度が60°となるようにV字状に曲げ、曲げ戻し後に密着テープを剥がして、めっきの剥離の程度を目視で観察して、以下の評価分類で密着性を評価した。なお、合金化度が「未」と判定されたものや、不めっきが発生したものについては、耐パウダリング性の評価は行わなかった。

○:めっき層がまったく剥離しないもの

△:めっき層の剥離が軽微であるもの

×:めっきが相当程度剥離したもの

【0083】

【表3】

【0084】

表3から解るように、本発明の条件を満たす発明例である試験番号1〜9、11、12,16、19、20、及び、22は、めっき外観、合金化度、及び、耐パウダリング性が良好であった。

【0085】

これに対し、比較例である試験番号10、13〜15、17、18、21、及び、23〜28においては、焼鈍条件が上記式(1)の範囲外であるため、適切な合金化が行われず、めっき外観及び合金化度が不良である。試験番号29は、鋼板のP濃度が高すぎる鋼種Gを使用したため、合金化度が不十分である。

【産業上の利用可能性】

【0086】

前述したように、本発明によれば、めっき前の鋼板に水溶液を塗布する設備や、プレめっきを施す設備を必要とせず、また、めっき前の焼鈍時に、複雑な雰囲気の制御を行うことなく合金化速度を促進して、ライン速度の遅延により生産性を低下させることなく、P含有高強度鋼板をめっき原板として合金化溶融亜鉛めっき鋼板を製造する方法を提供できる。よって、本発明は、産業の発展に貢献するところが極めて大きいものである。

【特許請求の範囲】

【請求項1】

連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、

(a)上記めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、さらに、水蒸気分圧と水素分圧のlog(PH2O/PH2)が下記式(1)を満たす雰囲気中で、750〜850℃の温度域に40秒以上保持し、その後、

(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、

(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う

ことを特徴とするP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【請求項2】

前記めっき原板(鋼板)が、Mnを0.001〜1.0質量%含有し、残部がFe及び不可避不純物からなることを特徴とする請求項1に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記めっき原板(鋼板)が、質量%で、

C:0.0001〜0.015%、

Si:0.001〜0.2%、

S:0.0001〜0.02%、

Al:0.001〜0.1%、

N:0.0001〜0.004%、

Ti:0.002〜0.1%、

Nb:0.1%以下

を含有し、残部がFe及び不可避不純物からなることを特徴とする請求項2に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記溶融亜鉛めっき浴中のAl濃度が0.10質量%超〜0.20質量%であることを特徴とする請求項1〜3のいずれか1項に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記溶融亜鉛めっき浴の浴温が430〜500℃であることを特徴とする請求項1〜4のいずれか1項に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項1】

連続溶融亜鉛めっき設備で、Pを0.01〜0.1質量%含むめっき原板(鋼板)に溶融亜鉛めっきを施し、高強度合金化溶融亜鉛めっき鋼板を製造する方法において、

(a)上記めっき原板(鋼板)を、H2を1〜15質量%含有し、残部がN2、H2O、及び、不可避的不純物からなり、さらに、水蒸気分圧と水素分圧のlog(PH2O/PH2)が下記式(1)を満たす雰囲気中で、750〜850℃の温度域に40秒以上保持し、その後、

(b)Alを添加した溶融亜鉛めっき浴の中に浸漬し、次いで、

(c)めっき層の加熱合金化処理を450〜550℃の温度域で行う

ことを特徴とするP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

0.4−0.0017[T]−0.004[t]+10.4[P]≦

log(PH2O/PH2)≦−0.4 ・・・(1)

ただし、[T]は焼鈍温度(℃)、[t]は焼鈍時間(秒)、[P]はめっき原板のP含有量(質量%)

【請求項2】

前記めっき原板(鋼板)が、Mnを0.001〜1.0質量%含有し、残部がFe及び不可避不純物からなることを特徴とする請求項1に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項3】

前記めっき原板(鋼板)が、質量%で、

C:0.0001〜0.015%、

Si:0.001〜0.2%、

S:0.0001〜0.02%、

Al:0.001〜0.1%、

N:0.0001〜0.004%、

Ti:0.002〜0.1%、

Nb:0.1%以下

を含有し、残部がFe及び不可避不純物からなることを特徴とする請求項2に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項4】

前記溶融亜鉛めっき浴中のAl濃度が0.10質量%超〜0.20質量%であることを特徴とする請求項1〜3のいずれか1項に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【請求項5】

前記溶融亜鉛めっき浴の浴温が430〜500℃であることを特徴とする請求項1〜4のいずれか1項に記載のP含有高強度合金化溶融亜鉛めっき鋼板の製造方法。

【図1】

【公開番号】特開2012−241211(P2012−241211A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110466(P2011−110466)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]