PAEK微細粉末、および三次元物体を層状に製造する方法

【課題】三次元製造の生成的方法に適したPAEK粉末を提供すること。

【解決手段】三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、PAEK微細粉末は、0.25kN*s/m2未満の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.42g/cm3以上のかさ密度を有するPAEK微細粉末。

【解決手段】三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、PAEK微細粉末は、0.25kN*s/m2未満の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.42g/cm3以上のかさ密度を有するPAEK微細粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PAEK微細粉末、および三次元物体を層状に製造する方法に関する。

【背景技術】

【0002】

設計データから出発して試作品を迅速に製造できる方法は、ラピッドプロトタイピング法と呼ばれている。一般に、製造される部品は、無定形又は不定形の形状の物質から層状につくられる。原材料が粉末状の場合、そのような方法は、例えば、三次元レーザー焼結、三次元レーザー融解、又は、三次元プリンティングという名前で知られている。ここでは、金属、セラミック、及び非常に重要であるプラスチックが、基礎材料として使用されている。例えば、レーザー焼結法が特許文献1で述べられており、これによると、粉末からなる層が垂直方向に移動可能な支持部の上に置かれ、各層は製造される物体の断面に対応する位置でレーザーにより選択的に焼結される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,730,925号明細書

【非特許文献】

【0004】

【非特許文献1】DIN 53466

【非特許文献2】DIN 53765

【非特許文献3】ISO 1133

【発明の概要】

【発明が解決しようとする課題】

【0005】

原材料の粉末材料の特性は、製造される部品の所望の特性に応じて選択される。しかしながら、一般に、十分な注入特性(pourability)だけでなく大きなかさ密度(bulk density)が非常に重要である。製造される物体の微細部の高い正確性及び高い表面品質を保証するために、上限粒子サイズ限界は150μm未満、135μm未満が90%という割合(D0.9値)を有するプラスチック粉末が必要である。更に、粉末は安定した層の利用を確実にするため、D0.1値は32μm未満であることが望ましい。また、粉末粒子は球形状を有することが、一様な且つ滑らかな粉末床(bed)表面及び部品表面を形成するために不可欠である。加えて、BET表面(面積)として表される、粒子によって形成される表面の表面粗さを小さくすることを目的としなければならない。これは、それによって、粉末床の密度を増加させることができるからであり、また、粉末の処理可能性に悪影響を及ぼす積層(built−up)及び分解(degradation)プロセスを減少させることができるからである。

【0006】

プラスチック粉末の中で、特にポリアリルエーテルケトン(PAEK)は興味深い。その理由は、PAEK粉末又はPAEK粒子から製造される部品は、加水分解及び放射に対する高い耐性だけでなく、低い燃焼性、適した生物適合性により特徴づけられることである。また、化学的な耐性だけでなく、高温度における熱耐性の点で、PAEK粉末は通常のプラスチック粉末に対して顕著な特性を示す。このような特性により、医療産業のみならず、特に宇宙産業、自動車産業及び電子産業で、PAEK材料への高い需要がある。特に、そのようなPAEKポリマー粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)から構成されるグループからの粉末であり得る。

【0007】

それゆえに、レーザー焼結のような生成的ラピッドプロトタイピング法に関係する材料PAEKの大きな潜在能力は明らかである。しかしながら、PAEK粉末を使用して、従来方法と同様な方法で部品を製造した場合、本発明者の試験では、これらの粉末はある限られた程度にしかレーザー焼結に適していないことが判明した。これは、上記の粉末特性に関する要件が満たされていないからである。

【0008】

特に、既に曝露された領域上における層形成は、不均一性について、改善されるべき多くの点を残し、適用された層の粗さは部品の製造の正確性に影響を与えることが明らかになった。この理由として、粉末のかさ密度が過度に低いことだけでなく、注入性が不十分であることが判った。

【0009】

更に、適用された粉末層における粉末床の密度は非常に低いいことがわかった。これは、市販の粉末の粒子からなるかさ密度は非常に不十分であるという事実に基づいている。しかしながら、粉末床の密度が低いことは、高い密度及び強度を有する部品の形成を困難にする。

【0010】

現在利用可能なPAEK粉末の欠点を鑑み、本発明の目的は、この粉末の製造方法のみならず、部品の三次元製造の生成的方法に特に適したPAEK粉末を提供することである。特に、レーザー焼結法において改善されたPAEK粉末の使用が可能となる筈である。

【課題を解決するための手段】

【0011】

本発明の目的は、請求項1〜9によるPAEK微細粉末、請求項10による三次元物体を層状に製造する方法により達成される。

【0012】

更に、本発明の応用例は従属請求項で記述される。

【図面の簡単な説明】

【0013】

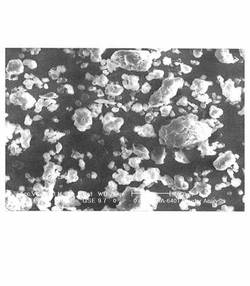

【図1】本発明による熱処理前のPEEK粉末(溶融粘度:0.45kN*s/m2、実施例2の原材料)のSEMによる顕微鏡写真を説明する図である。

【図2】本発明による熱処理後のPEEK粉末(溶融粘度:0.15kN*s/m2、実施例2による250℃、15時間の熱処理)のSEMによる顕微鏡写真を説明する図である。

【図3】本発明の3次元物体の層状製造のためのレーザー焼結装置を説明する図である。

【図4】一定焼戻し温度で焼戻し時間と依存関係にあるかさ密度の増加を説明する図である(0.15kN*s/m2の溶融粘度を有するPEEK粉末、実施例2により250℃まで焼戻し)。

【発明を実施するための形態】

【0014】

ラピッドプロトタイピング法に特に適した市販のPAEK粉末を加工するため、広範囲の試験が本発明者により行われた。それによって、粉末のかさ密度は、積層材である粉末の使用前、粉末の焼戻しを行うことにより増加させられることが可能であることがわかった。また、注入性の改善が証明されることが可能であろう。

【0015】

更に、微細粉末の熱処理により、BET面積により特徴づけられる特定の表面の減少も起こることが意外にもわかった。ラピッドプロトタイピングでは、小さなBET面積は、粉末の反応に対する親和力および粉末劣化を減少させる可能性があるという限りにおいて有利である。図1及び図2の走査型電子顕微鏡写真からわかるように、粉末表面の平坦化が起こっている。達成され得るBET値は1〜40m2/gにある。0.1m2/gまで低い値でさえ到達することが可能であるだろう。

【0016】

市販のPAEK微細粉末は、典型的には150μm未満のD0.9値を有している。該粉末は、低温粉砕法により多孔粗大粉末から製造され、粉砕中の粉体は液体窒素により冷却される。他では、粉末は溶媒からの沈殿法、又は溶融噴霧若しくは噴霧乾燥により製造されることもある。市販の粉末の例は、例えば、Victrex社(Thornton Cleveleys, Lancashire FY5 4QD, Great Britain)のPF、XFシリーズ及びVicoteシリーズのPEEK(ポリエエーテルエーテルケトン)粉末である。

【0017】

理想的には、焼戻し温度は物質のガラス転移点と融点間に選択されるべきである。温度が30分間を超えて好ましくは1時間を越えて、ガラス転移点から20℃を越えて保持されたとき、重要な効果が既に生じている。PEEK粉末ではこの値は約170℃である。この焼戻し条件はかさ密度の向上の達成のため当然重要であるが、結果は容易に実行可能な試験により、ある目的の粉末材料のため最適化されることができる。考慮されるべき関係性は実施例により後述される。

【0018】

図3は、例として、三次元物体を層状に製造する方法を実行するレーザー焼結装置を説明している。図3から明らかであるが、その装置はコンテナ1を含んでいる。このコンテナは上部で開口し、底では形成される物体3を支持するための支持部4により制限されている。コンテナの上縁部2(すなわちその側壁)により、動作面6が規定されている。物体は支持部4の上面に置かれ、電磁波放射により凝固可能な粉末状の積層材からなる多数の層から形成され、これらの層は支持部4の上面に並行に配置される。高さ調節デバイスにより、支持部は垂直方向に、つまり、コンテナ1の側壁に並行に動かされ得る。これにより、動作面6に対する支持部の位置は調節されることができる。

【0019】

支持部表面5又は前に凝固された層の上に凝固させる粉末材料11を塗布するために、供給デバイス(材料塗布デバイス)10はコンテナ1上、正確には動作面6上に設けられる。また、レーザー7の形で表されている照射装置は、方向づけられた光ビーム8を発し、該装置は動作面6より上に設けられている。この光ビーム8は、回転ミラーのような偏光デバイス9により動作面6の方向に偏光ビーム8’として導かれる。

【0020】

三次元物体3が製造される際、粉末材料11は支持部4又は前回凝固した層上に層状に置かれ、該材料はレーザービーム8’により物体と対応した、各層内の各位置で凝固される。各層の選択的凝固後、支持部は次に置かれる粉末層の厚み分だけ降下される。

【0021】

実施例では、かさ密度の測定値は非特許文献1に従って測定された。かさ密度の決定前、焼戻し中発生する粉末ベーキングを取り除くため、粉末は、212μm(250gの粉末バッチ、Retsch analytical sieve shaker AS200 basic)、又は245μm(250gを超える粉末バッチ、Siebtechnik製、vibrating screener 12110005)のメッシュサイズを有する篩機及び濾過器により篩いにかけられた。篩いプロセスにより発生され得る粉末の静電気は、24時間の標準的な天候の下、粉末を放置させることにより減少させられる。

【0022】

ポリマー粉末の融点とガラス転移点は、非特許文献2に従って、循環ガスとして窒素、また、20K/minの加熱速度を使用するMettler−Toledo社のDSC823により決定された。基本的な融解エンタルピー、融点及びガラス転移点の分析は、STARe Software Version 9.01により実行された。該処理では、最初の加熱曲線の融解ピークの積分が融解エンタルピーを与える。技術文献で記載されているが、結晶度は、理論上では100%の結晶度を有するポリエーテルエーテルケトンの130J/gの融解エンタルピーから計算されることができる。この手続きはDSC曲線の分析の専門家に知られている。

【0023】

溶融粘度はVictrex社の検査仕様TM−VX−12に従い、400℃、1000s−1において細管式粘度計により決定された。

【実施例1】

【0024】

0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)250gが、表1に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて、各条件で焼戻しされる。焼戻し温度への加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却され、これにより固体の密度が決定される。達成されたかさ密度の増加は、2%〜17%内にある。

【0025】

【表1】

【実施例2】

【0026】

各条件において、0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)7kgが、表2に記載された時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。達成されたかさ密度の増加は、5%〜19%内にある。

【0027】

【表2】

【実施例3】

【0028】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社製のPEEK粉末(かさ密度=0.318g/cm3)250gが、表3に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却され、これにより固体の密度が決定される。達成されたかさ密度の増加は4%〜9%内にある。

【0029】

【表3】

【実施例4】

【0030】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.340g/cm3)7kgが、290℃で20時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.395g/cm3である。達成されたかさ密度の増加は16%である。

【実施例5】

【0031】

各条件において、0.09kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.42g/cm3)7kgが、250℃で15時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.47g/cm3である。達成されたかさ密度の増加は12%である。

【実施例6】

【0032】

各条件において、0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)250gが、表4に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却させられる。それから、かさ密度及び融解エンタルピーが決定される。達成されたかさ密度の増加は10%〜16%内にある。達成された結晶度の増加は13%〜19%内にある。

【0033】

【表4】

【0034】

上記の実施例1〜6に基づいて、次のことが明らかになる。

【0035】

ある与えられた焼戻し温度について、処理時間が増加すると、かさ密度はほぼ定常レベルが到達されるまで上昇する(表2及び図4参照。250℃の焼戻し温度では、かさ密度は最初の10時間の処理の間に0.044g/cm3増加する、これに対して第二の10時間の処理では約0.016g/cm3だけ増加する。)。

【0036】

更に、熱処理の温度が高くなるにつれ、かさ密度の増加する割合が大きくなる。温度が高く設定されるにつれ、かさ密度の定常レベルに到達するまでの時間が短くなる(130℃についての表1および250℃についての表2の推移を比較のこと)。処理温度がガラス転移点より約50℃又は100℃を超えた温度のような、ガラス転移点(PEEKについては143℃(Victrex社の情報))より20℃を超えた以上の温度に設定されたとき、更により有効な処理がまた可能である。

【0037】

更に、表1の130℃についての推移から、ガラス転移点未満のような温度であるとき、非効率な過程がもたらされることがわかる。その上、この場合でさえ、2時間の処理時間でかさ密度が修正されることがわかる。

【0038】

粉末の融点に近過ぎないような温度を選択することが重要である。さもなければ、粉末の部分的な凝集物が発生する可能性があり、これより低い温度の場合よりもかさ密度の増加が小さくなる。この結果は表3で例として明らかに確認されることができ、該表では310℃の焼戻し温度の場合よりも320℃のほうが、かさ密度の低い値が得られている。それゆえ、凝集物の発生防止のため、焼戻し温度は、非特許文献2による示差走査熱量測定で決定される融点から20℃未満の温度に設定されるべきであり、融点から30℃未満の温度がより適している。

【0039】

更に、熱処理の温度及び継続時間もまた溶融粘度に依存している。溶融粘度が高いほど、かさ密度の効果的な増加を達成するために、温度は高くなる筈である。この点に関して、図4から0.15kN*s/m2の溶融粘度を有する出発粉末について、かさ密度の定常値は、250℃の焼戻し温度で15時間後に到達されることが確認されることができる。焼戻し条件に関して、0.45kN*s/m2の溶融粘度を有する出発粉末については、定常値がまだ到達されていない。これは次の参考例4aから結果として得られる。

【参考例4a】

【0040】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.340g/cm3)7kgが、250℃で15時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度への加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.379g/cm3である。達成されたかさ密度の増加は11%である。

【0041】

この結果は、同粉末が290℃で20時間焼戻しされた実施例4の一つと比較されたとき、参考例4aにおける0.45kN*s/m2の溶融粘度を有する粉末では、定常値が依然として到達させられていないことを確認することができる。これは、実施例4の条件は、依然としてかさ密度0.379g/cm3から0.395g/cm3までの顕著な増加を達成させることができるからである。

【0042】

更に、ある与えられた熱処理の継続時間及び温度について、達成可能なかさ密度は、量が多い粉末のほうが僅かに小さくなる可能性がある。これは表1及び表2の比較からわかるが、表1ではT=250℃、250gの粉末量について、0.47g/cm3のかさ密度が15時間の処理時間後に達成され、表2では同粉末の7kgの量では、ほんの0.454g/cm3のかさ密度が達成された。

【0043】

更にその上、熱処理により結晶度の増加が起こることが観察された。結晶度の増加は示差走査熱量測定(DSC)による融解エンタルピー、又はX線広角散乱(WAXS)から決定される。大きな融解エンタルピー及び結晶度は、それぞれ、粉末のレーザー焼結に特に有利である。この理由は、ある領域がレーザーにより照射されたとき、その領域近傍の粉末粒子もまた物質の熱伝導により表面で融解されるからである。この状況では、大きな融解エンタルピー及び結晶度が、それぞれ、近傍の粉末粒子の表面拡散を阻止している。それにより目的領域以外のレーザー焼結プロセスが防がれるとき、焼結部の詳細部の分解性が向上させられる。

【0044】

結晶度の増加は例として表4から得られる。

【0045】

上述のように、可能な限り高い処理温度が方法の効率性に重要であるが、一方、熱処理温度は、好ましくは熱処理について可能な限り低温度及び短時間により、粉末パラメータの向上が達成されるように選択されるべきである。その理由は、焼戻し中の熱的及び酸化の損傷は可能な限り小さい程度に避けられ又は減少させられるべきであるということである。粉末の損傷を避け、且つ粉末の処理時間を短くするため、方法が費用効果が高くなるように、不活性ガス(例えば窒素又はアルゴン)又は真空の下で熱処理を行うことは有利であり得る。

【0046】

上記の実施例では、オーブンが焼戻し処理に使用されたが、当然熱的エネルギーはどの他の方法によっても粉末に供給される可能性がある。例えば、粉末は電磁放射、又は粒子放射に曝されることが可能である。特に、赤外放射又はマイクロ波放射が処理に使用される可能性がある。次の実施例7に示されているが、温度の増加はまた粉末の機械的な動作により達成されることができる。実施例では、温度の調節がアジテータの速さによりもたらされる。

【実施例7】

【0047】

0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)10kgが、市販のミキサーでシアミキシングにより後処理される。ここで、ミキサーの速さは粉末が25分内で150℃に到達するように設定される。それから、ミキサーの速さは温度が更に25分間150℃で一定に保持されることができる。続いて、粉末は再びミキサーの速さを増加させることにより20分以内で170℃に焼戻しされる。最後に、ミキサーの速さは温度が更に60分間170℃に一定に維持されることができるように下げられる。

【0048】

粉末はミキサーを出た後、焼戻しにより発生し得た粉末ベーキングを取り除くため、245μmのメッシュサイズを有するプロテクティブストレイナーを通して、スクリーニング装置(Siebtechnik製、vibrational screening machine 12110005)により篩いにかけられる。決定されたかさ密度は0.48g/cm3である。達成されたかさ密度の増加は19.7%である。

【0049】

熱的エネルギーのさらに別の供給を粉末に与えるために、機械的熱的処理が行われることもできる。この場合、かさ密度の特に大きな増加が適度な処理温度及び時間で当然達成されることができる。

【0050】

ポリアリルエーテルケトン微細粉末は一般に処理される出発物質として特徴付けられた。特に、そのようなポリマー粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)から成るグループから選択された粉末であり得る。

【0051】

更に、処理ではPAEK粉末は不純物のない形態で存在する必要はない。具体的には、少なくとも一つ以上の添加物が加えられ得る。ここで、繊維(カーボン繊維、ガラス繊維、ケブラー繊維、カーボンナノ繊維(カーボンナノチューブ)等)のようなフィラー、低いアスペクト比を有するフィラー(ガラスビーズ、アルミニウムグリット等)、二酸化チタンのような鉱物フィラー、プロセス添加物(例として、アエロジルシリーズ(Aerosil R974、 Aerosil 200)からのもののような自由流動化剤))、熱安定化剤、酸化安定化剤、色素(カーボンブラック、グラファイト等)が添加物として可能である。更にその上、フィラーは個別の粉末要素として存在する必要はなく、PAEK粉末内で導入されることもできる(例えば、融着結合による)。

【0052】

本発明により得られたPAEK粉末は、例として図3で示されているが、レーザー焼結装置での使用に特に適している。しかしながら、本発明に係る使用はレーザー焼結装置に制限されるものではない。具体的には、エネルギーは様々な電磁放射の形態(熱輻射を含む)でも供給されることができる。更に、三次元物体の製造では、粉末は完全に融解されることもできる。更にその上、粉末の凝固は結合剤を加えることによりもたらされることもできる(三次元プリンティング)。

【0053】

高温度処理のためにEOS社で改造されたP700のレーザー焼結装置では、実施例2の粉末(15時間、250℃で焼戻し)が335℃の製造温度でレーザー焼結製造に使用された。寸法150×20×4mm(長さ、幅、高さ)のサンプル形状が製造され、該サンプルは1.316g/cm3の部品の密度(非特許文献3)を有している。Victrex社により仕様化された射出成形のPEEK材は1.30〜1.31g/cm3の密度を有しており、100%レーザー焼結された部分の密度であることが推定される。

【0054】

実施例2の未処理の粉末(かさ密度=0.401g/cm3)は、不足した注入性及び不均質な層の適用のため同等部品に加工されることはできないだろう。

【0055】

レーザー焼結装置のような三次元物体を層状に製造するための装置に積層材として使用をする前のPAEK粉末の前処理は、当然直接に層状製造するための装置に設けられることもできる。このためには、まさに適切な加熱装置が、例として加熱パイプを周囲に覆う粉末供給デバイスが、供給されなければならない。

【技術分野】

【0001】

本発明は、PAEK微細粉末、および三次元物体を層状に製造する方法に関する。

【背景技術】

【0002】

設計データから出発して試作品を迅速に製造できる方法は、ラピッドプロトタイピング法と呼ばれている。一般に、製造される部品は、無定形又は不定形の形状の物質から層状につくられる。原材料が粉末状の場合、そのような方法は、例えば、三次元レーザー焼結、三次元レーザー融解、又は、三次元プリンティングという名前で知られている。ここでは、金属、セラミック、及び非常に重要であるプラスチックが、基礎材料として使用されている。例えば、レーザー焼結法が特許文献1で述べられており、これによると、粉末からなる層が垂直方向に移動可能な支持部の上に置かれ、各層は製造される物体の断面に対応する位置でレーザーにより選択的に焼結される。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】米国特許第5,730,925号明細書

【非特許文献】

【0004】

【非特許文献1】DIN 53466

【非特許文献2】DIN 53765

【非特許文献3】ISO 1133

【発明の概要】

【発明が解決しようとする課題】

【0005】

原材料の粉末材料の特性は、製造される部品の所望の特性に応じて選択される。しかしながら、一般に、十分な注入特性(pourability)だけでなく大きなかさ密度(bulk density)が非常に重要である。製造される物体の微細部の高い正確性及び高い表面品質を保証するために、上限粒子サイズ限界は150μm未満、135μm未満が90%という割合(D0.9値)を有するプラスチック粉末が必要である。更に、粉末は安定した層の利用を確実にするため、D0.1値は32μm未満であることが望ましい。また、粉末粒子は球形状を有することが、一様な且つ滑らかな粉末床(bed)表面及び部品表面を形成するために不可欠である。加えて、BET表面(面積)として表される、粒子によって形成される表面の表面粗さを小さくすることを目的としなければならない。これは、それによって、粉末床の密度を増加させることができるからであり、また、粉末の処理可能性に悪影響を及ぼす積層(built−up)及び分解(degradation)プロセスを減少させることができるからである。

【0006】

プラスチック粉末の中で、特にポリアリルエーテルケトン(PAEK)は興味深い。その理由は、PAEK粉末又はPAEK粒子から製造される部品は、加水分解及び放射に対する高い耐性だけでなく、低い燃焼性、適した生物適合性により特徴づけられることである。また、化学的な耐性だけでなく、高温度における熱耐性の点で、PAEK粉末は通常のプラスチック粉末に対して顕著な特性を示す。このような特性により、医療産業のみならず、特に宇宙産業、自動車産業及び電子産業で、PAEK材料への高い需要がある。特に、そのようなPAEKポリマー粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)から構成されるグループからの粉末であり得る。

【0007】

それゆえに、レーザー焼結のような生成的ラピッドプロトタイピング法に関係する材料PAEKの大きな潜在能力は明らかである。しかしながら、PAEK粉末を使用して、従来方法と同様な方法で部品を製造した場合、本発明者の試験では、これらの粉末はある限られた程度にしかレーザー焼結に適していないことが判明した。これは、上記の粉末特性に関する要件が満たされていないからである。

【0008】

特に、既に曝露された領域上における層形成は、不均一性について、改善されるべき多くの点を残し、適用された層の粗さは部品の製造の正確性に影響を与えることが明らかになった。この理由として、粉末のかさ密度が過度に低いことだけでなく、注入性が不十分であることが判った。

【0009】

更に、適用された粉末層における粉末床の密度は非常に低いいことがわかった。これは、市販の粉末の粒子からなるかさ密度は非常に不十分であるという事実に基づいている。しかしながら、粉末床の密度が低いことは、高い密度及び強度を有する部品の形成を困難にする。

【0010】

現在利用可能なPAEK粉末の欠点を鑑み、本発明の目的は、この粉末の製造方法のみならず、部品の三次元製造の生成的方法に特に適したPAEK粉末を提供することである。特に、レーザー焼結法において改善されたPAEK粉末の使用が可能となる筈である。

【課題を解決するための手段】

【0011】

本発明の目的は、請求項1〜9によるPAEK微細粉末、請求項10による三次元物体を層状に製造する方法により達成される。

【0012】

更に、本発明の応用例は従属請求項で記述される。

【図面の簡単な説明】

【0013】

【図1】本発明による熱処理前のPEEK粉末(溶融粘度:0.45kN*s/m2、実施例2の原材料)のSEMによる顕微鏡写真を説明する図である。

【図2】本発明による熱処理後のPEEK粉末(溶融粘度:0.15kN*s/m2、実施例2による250℃、15時間の熱処理)のSEMによる顕微鏡写真を説明する図である。

【図3】本発明の3次元物体の層状製造のためのレーザー焼結装置を説明する図である。

【図4】一定焼戻し温度で焼戻し時間と依存関係にあるかさ密度の増加を説明する図である(0.15kN*s/m2の溶融粘度を有するPEEK粉末、実施例2により250℃まで焼戻し)。

【発明を実施するための形態】

【0014】

ラピッドプロトタイピング法に特に適した市販のPAEK粉末を加工するため、広範囲の試験が本発明者により行われた。それによって、粉末のかさ密度は、積層材である粉末の使用前、粉末の焼戻しを行うことにより増加させられることが可能であることがわかった。また、注入性の改善が証明されることが可能であろう。

【0015】

更に、微細粉末の熱処理により、BET面積により特徴づけられる特定の表面の減少も起こることが意外にもわかった。ラピッドプロトタイピングでは、小さなBET面積は、粉末の反応に対する親和力および粉末劣化を減少させる可能性があるという限りにおいて有利である。図1及び図2の走査型電子顕微鏡写真からわかるように、粉末表面の平坦化が起こっている。達成され得るBET値は1〜40m2/gにある。0.1m2/gまで低い値でさえ到達することが可能であるだろう。

【0016】

市販のPAEK微細粉末は、典型的には150μm未満のD0.9値を有している。該粉末は、低温粉砕法により多孔粗大粉末から製造され、粉砕中の粉体は液体窒素により冷却される。他では、粉末は溶媒からの沈殿法、又は溶融噴霧若しくは噴霧乾燥により製造されることもある。市販の粉末の例は、例えば、Victrex社(Thornton Cleveleys, Lancashire FY5 4QD, Great Britain)のPF、XFシリーズ及びVicoteシリーズのPEEK(ポリエエーテルエーテルケトン)粉末である。

【0017】

理想的には、焼戻し温度は物質のガラス転移点と融点間に選択されるべきである。温度が30分間を超えて好ましくは1時間を越えて、ガラス転移点から20℃を越えて保持されたとき、重要な効果が既に生じている。PEEK粉末ではこの値は約170℃である。この焼戻し条件はかさ密度の向上の達成のため当然重要であるが、結果は容易に実行可能な試験により、ある目的の粉末材料のため最適化されることができる。考慮されるべき関係性は実施例により後述される。

【0018】

図3は、例として、三次元物体を層状に製造する方法を実行するレーザー焼結装置を説明している。図3から明らかであるが、その装置はコンテナ1を含んでいる。このコンテナは上部で開口し、底では形成される物体3を支持するための支持部4により制限されている。コンテナの上縁部2(すなわちその側壁)により、動作面6が規定されている。物体は支持部4の上面に置かれ、電磁波放射により凝固可能な粉末状の積層材からなる多数の層から形成され、これらの層は支持部4の上面に並行に配置される。高さ調節デバイスにより、支持部は垂直方向に、つまり、コンテナ1の側壁に並行に動かされ得る。これにより、動作面6に対する支持部の位置は調節されることができる。

【0019】

支持部表面5又は前に凝固された層の上に凝固させる粉末材料11を塗布するために、供給デバイス(材料塗布デバイス)10はコンテナ1上、正確には動作面6上に設けられる。また、レーザー7の形で表されている照射装置は、方向づけられた光ビーム8を発し、該装置は動作面6より上に設けられている。この光ビーム8は、回転ミラーのような偏光デバイス9により動作面6の方向に偏光ビーム8’として導かれる。

【0020】

三次元物体3が製造される際、粉末材料11は支持部4又は前回凝固した層上に層状に置かれ、該材料はレーザービーム8’により物体と対応した、各層内の各位置で凝固される。各層の選択的凝固後、支持部は次に置かれる粉末層の厚み分だけ降下される。

【0021】

実施例では、かさ密度の測定値は非特許文献1に従って測定された。かさ密度の決定前、焼戻し中発生する粉末ベーキングを取り除くため、粉末は、212μm(250gの粉末バッチ、Retsch analytical sieve shaker AS200 basic)、又は245μm(250gを超える粉末バッチ、Siebtechnik製、vibrating screener 12110005)のメッシュサイズを有する篩機及び濾過器により篩いにかけられた。篩いプロセスにより発生され得る粉末の静電気は、24時間の標準的な天候の下、粉末を放置させることにより減少させられる。

【0022】

ポリマー粉末の融点とガラス転移点は、非特許文献2に従って、循環ガスとして窒素、また、20K/minの加熱速度を使用するMettler−Toledo社のDSC823により決定された。基本的な融解エンタルピー、融点及びガラス転移点の分析は、STARe Software Version 9.01により実行された。該処理では、最初の加熱曲線の融解ピークの積分が融解エンタルピーを与える。技術文献で記載されているが、結晶度は、理論上では100%の結晶度を有するポリエーテルエーテルケトンの130J/gの融解エンタルピーから計算されることができる。この手続きはDSC曲線の分析の専門家に知られている。

【0023】

溶融粘度はVictrex社の検査仕様TM−VX−12に従い、400℃、1000s−1において細管式粘度計により決定された。

【実施例1】

【0024】

0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)250gが、表1に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて、各条件で焼戻しされる。焼戻し温度への加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却され、これにより固体の密度が決定される。達成されたかさ密度の増加は、2%〜17%内にある。

【0025】

【表1】

【実施例2】

【0026】

各条件において、0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)7kgが、表2に記載された時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。達成されたかさ密度の増加は、5%〜19%内にある。

【0027】

【表2】

【実施例3】

【0028】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社製のPEEK粉末(かさ密度=0.318g/cm3)250gが、表3に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却され、これにより固体の密度が決定される。達成されたかさ密度の増加は4%〜9%内にある。

【0029】

【表3】

【実施例4】

【0030】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.340g/cm3)7kgが、290℃で20時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.395g/cm3である。達成されたかさ密度の増加は16%である。

【実施例5】

【0031】

各条件において、0.09kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.42g/cm3)7kgが、250℃で15時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.47g/cm3である。達成されたかさ密度の増加は12%である。

【実施例6】

【0032】

各条件において、0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)250gが、表4に記載された時間、1000mlビーカー中で熱風循環オーブン(type Nabertherm N250/A)を用いて焼戻しされる。焼戻し温度までの加熱時間は1時間である。焼戻し後、ビーカーはオーブンから取り出され室温にまで冷却させられる。それから、かさ密度及び融解エンタルピーが決定される。達成されたかさ密度の増加は10%〜16%内にある。達成された結晶度の増加は13%〜19%内にある。

【0033】

【表4】

【0034】

上記の実施例1〜6に基づいて、次のことが明らかになる。

【0035】

ある与えられた焼戻し温度について、処理時間が増加すると、かさ密度はほぼ定常レベルが到達されるまで上昇する(表2及び図4参照。250℃の焼戻し温度では、かさ密度は最初の10時間の処理の間に0.044g/cm3増加する、これに対して第二の10時間の処理では約0.016g/cm3だけ増加する。)。

【0036】

更に、熱処理の温度が高くなるにつれ、かさ密度の増加する割合が大きくなる。温度が高く設定されるにつれ、かさ密度の定常レベルに到達するまでの時間が短くなる(130℃についての表1および250℃についての表2の推移を比較のこと)。処理温度がガラス転移点より約50℃又は100℃を超えた温度のような、ガラス転移点(PEEKについては143℃(Victrex社の情報))より20℃を超えた以上の温度に設定されたとき、更により有効な処理がまた可能である。

【0037】

更に、表1の130℃についての推移から、ガラス転移点未満のような温度であるとき、非効率な過程がもたらされることがわかる。その上、この場合でさえ、2時間の処理時間でかさ密度が修正されることがわかる。

【0038】

粉末の融点に近過ぎないような温度を選択することが重要である。さもなければ、粉末の部分的な凝集物が発生する可能性があり、これより低い温度の場合よりもかさ密度の増加が小さくなる。この結果は表3で例として明らかに確認されることができ、該表では310℃の焼戻し温度の場合よりも320℃のほうが、かさ密度の低い値が得られている。それゆえ、凝集物の発生防止のため、焼戻し温度は、非特許文献2による示差走査熱量測定で決定される融点から20℃未満の温度に設定されるべきであり、融点から30℃未満の温度がより適している。

【0039】

更に、熱処理の温度及び継続時間もまた溶融粘度に依存している。溶融粘度が高いほど、かさ密度の効果的な増加を達成するために、温度は高くなる筈である。この点に関して、図4から0.15kN*s/m2の溶融粘度を有する出発粉末について、かさ密度の定常値は、250℃の焼戻し温度で15時間後に到達されることが確認されることができる。焼戻し条件に関して、0.45kN*s/m2の溶融粘度を有する出発粉末については、定常値がまだ到達されていない。これは次の参考例4aから結果として得られる。

【参考例4a】

【0040】

各条件において、0.45kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.340g/cm3)7kgが、250℃で15時間、熱風循環オーブン(type Nabertherm N250/A)の金属コンテナで焼戻しされる。焼戻し温度への加熱時間は1時間である。焼戻し後、金属コンテナはオーブンから取り出され室温にまで冷却される。決定されたかさ密度は0.379g/cm3である。達成されたかさ密度の増加は11%である。

【0041】

この結果は、同粉末が290℃で20時間焼戻しされた実施例4の一つと比較されたとき、参考例4aにおける0.45kN*s/m2の溶融粘度を有する粉末では、定常値が依然として到達させられていないことを確認することができる。これは、実施例4の条件は、依然としてかさ密度0.379g/cm3から0.395g/cm3までの顕著な増加を達成させることができるからである。

【0042】

更に、ある与えられた熱処理の継続時間及び温度について、達成可能なかさ密度は、量が多い粉末のほうが僅かに小さくなる可能性がある。これは表1及び表2の比較からわかるが、表1ではT=250℃、250gの粉末量について、0.47g/cm3のかさ密度が15時間の処理時間後に達成され、表2では同粉末の7kgの量では、ほんの0.454g/cm3のかさ密度が達成された。

【0043】

更にその上、熱処理により結晶度の増加が起こることが観察された。結晶度の増加は示差走査熱量測定(DSC)による融解エンタルピー、又はX線広角散乱(WAXS)から決定される。大きな融解エンタルピー及び結晶度は、それぞれ、粉末のレーザー焼結に特に有利である。この理由は、ある領域がレーザーにより照射されたとき、その領域近傍の粉末粒子もまた物質の熱伝導により表面で融解されるからである。この状況では、大きな融解エンタルピー及び結晶度が、それぞれ、近傍の粉末粒子の表面拡散を阻止している。それにより目的領域以外のレーザー焼結プロセスが防がれるとき、焼結部の詳細部の分解性が向上させられる。

【0044】

結晶度の増加は例として表4から得られる。

【0045】

上述のように、可能な限り高い処理温度が方法の効率性に重要であるが、一方、熱処理温度は、好ましくは熱処理について可能な限り低温度及び短時間により、粉末パラメータの向上が達成されるように選択されるべきである。その理由は、焼戻し中の熱的及び酸化の損傷は可能な限り小さい程度に避けられ又は減少させられるべきであるということである。粉末の損傷を避け、且つ粉末の処理時間を短くするため、方法が費用効果が高くなるように、不活性ガス(例えば窒素又はアルゴン)又は真空の下で熱処理を行うことは有利であり得る。

【0046】

上記の実施例では、オーブンが焼戻し処理に使用されたが、当然熱的エネルギーはどの他の方法によっても粉末に供給される可能性がある。例えば、粉末は電磁放射、又は粒子放射に曝されることが可能である。特に、赤外放射又はマイクロ波放射が処理に使用される可能性がある。次の実施例7に示されているが、温度の増加はまた粉末の機械的な動作により達成されることができる。実施例では、温度の調節がアジテータの速さによりもたらされる。

【実施例7】

【0047】

0.15kN*s/m2の溶融粘度を有するVictrex社のPEEK粉末(かさ密度=0.401g/cm3)10kgが、市販のミキサーでシアミキシングにより後処理される。ここで、ミキサーの速さは粉末が25分内で150℃に到達するように設定される。それから、ミキサーの速さは温度が更に25分間150℃で一定に保持されることができる。続いて、粉末は再びミキサーの速さを増加させることにより20分以内で170℃に焼戻しされる。最後に、ミキサーの速さは温度が更に60分間170℃に一定に維持されることができるように下げられる。

【0048】

粉末はミキサーを出た後、焼戻しにより発生し得た粉末ベーキングを取り除くため、245μmのメッシュサイズを有するプロテクティブストレイナーを通して、スクリーニング装置(Siebtechnik製、vibrational screening machine 12110005)により篩いにかけられる。決定されたかさ密度は0.48g/cm3である。達成されたかさ密度の増加は19.7%である。

【0049】

熱的エネルギーのさらに別の供給を粉末に与えるために、機械的熱的処理が行われることもできる。この場合、かさ密度の特に大きな増加が適度な処理温度及び時間で当然達成されることができる。

【0050】

ポリアリルエーテルケトン微細粉末は一般に処理される出発物質として特徴付けられた。特に、そのようなポリマー粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)から成るグループから選択された粉末であり得る。

【0051】

更に、処理ではPAEK粉末は不純物のない形態で存在する必要はない。具体的には、少なくとも一つ以上の添加物が加えられ得る。ここで、繊維(カーボン繊維、ガラス繊維、ケブラー繊維、カーボンナノ繊維(カーボンナノチューブ)等)のようなフィラー、低いアスペクト比を有するフィラー(ガラスビーズ、アルミニウムグリット等)、二酸化チタンのような鉱物フィラー、プロセス添加物(例として、アエロジルシリーズ(Aerosil R974、 Aerosil 200)からのもののような自由流動化剤))、熱安定化剤、酸化安定化剤、色素(カーボンブラック、グラファイト等)が添加物として可能である。更にその上、フィラーは個別の粉末要素として存在する必要はなく、PAEK粉末内で導入されることもできる(例えば、融着結合による)。

【0052】

本発明により得られたPAEK粉末は、例として図3で示されているが、レーザー焼結装置での使用に特に適している。しかしながら、本発明に係る使用はレーザー焼結装置に制限されるものではない。具体的には、エネルギーは様々な電磁放射の形態(熱輻射を含む)でも供給されることができる。更に、三次元物体の製造では、粉末は完全に融解されることもできる。更にその上、粉末の凝固は結合剤を加えることによりもたらされることもできる(三次元プリンティング)。

【0053】

高温度処理のためにEOS社で改造されたP700のレーザー焼結装置では、実施例2の粉末(15時間、250℃で焼戻し)が335℃の製造温度でレーザー焼結製造に使用された。寸法150×20×4mm(長さ、幅、高さ)のサンプル形状が製造され、該サンプルは1.316g/cm3の部品の密度(非特許文献3)を有している。Victrex社により仕様化された射出成形のPEEK材は1.30〜1.31g/cm3の密度を有しており、100%レーザー焼結された部分の密度であることが推定される。

【0054】

実施例2の未処理の粉末(かさ密度=0.401g/cm3)は、不足した注入性及び不均質な層の適用のため同等部品に加工されることはできないだろう。

【0055】

レーザー焼結装置のような三次元物体を層状に製造するための装置に積層材として使用をする前のPAEK粉末の前処理は、当然直接に層状製造するための装置に設けられることもできる。このためには、まさに適切な加熱装置が、例として加熱パイプを周囲に覆う粉末供給デバイスが、供給されなければならない。

【特許請求の範囲】

【請求項1】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.25kN*s/m2未満の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.42g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項2】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.25〜0.50kN*s/m2の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.39g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項3】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.50kN*s/m2を超えた溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.34g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項4】

請求項1〜3の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)からなるグループから選択された少なくとも一つの粉末からなることを特徴とするPAEK微細粉末。

【請求項5】

請求項1〜4の内のいずれか一項に記載のPAEK微細粉末において、少なくとも一つの添加物が、更なる構成要素として前記PAEK微細粉末に加えられていることを特徴とするPAEK微細粉末。

【請求項6】

請求項5に記載のPAEK微細粉末において、前記添加物が融着結合により粉末中に導入されていることを特徴とするPAEK微細粉末。

【請求項7】

請求項1〜6の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、自由流動化剤を含まないことを特徴とするPAEK微細粉末。

【請求項8】

請求項1〜6の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、フィラーを含まないことを特徴とするPAEK微細粉末。

【請求項9】

請求項1〜4の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末には、添加物が加えられておらず、前記PAEK微細粉末は、不純物のない形態であることを特徴とするPAEK微細粉末。

【請求項10】

粉末材料から三次元物体を層状に製造する方法において、

凝固可能な粉末材料から形成される物体の連続的な層が、物体の断面に応じた場所で次々に凝固され、前記粉末は請求項1〜9の内のいずれか一項に記載された粉末であることを特徴とする三次元物体を層状に製造する方法。

【請求項1】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.25kN*s/m2未満の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.42g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項2】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.25〜0.50kN*s/m2の溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.39g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項3】

三次元物体の層状生成方法の積層材として使用するポリアリルエーテルケトン(PAEK)微細粉末において、

前記PAEK微細粉末は、0.50kN*s/m2を超えた溶融粘度、150μm未満のD0.90値、40m2/g未満のBET面積及び0.34g/cm3以上のかさ密度を有することを特徴とするPAEK微細粉末。

【請求項4】

請求項1〜3の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、ポリエーテルエーテルケトン(PEEK)、ポリエーテルケトンケトン(PEKK)、ポリエーテルケトン(PEK)、ポリエーテルエーテルケトンケトン(PEEKK)、及びポリエーテルケトンエーテルケトンケトン(PEKEKK)からなるグループから選択された少なくとも一つの粉末からなることを特徴とするPAEK微細粉末。

【請求項5】

請求項1〜4の内のいずれか一項に記載のPAEK微細粉末において、少なくとも一つの添加物が、更なる構成要素として前記PAEK微細粉末に加えられていることを特徴とするPAEK微細粉末。

【請求項6】

請求項5に記載のPAEK微細粉末において、前記添加物が融着結合により粉末中に導入されていることを特徴とするPAEK微細粉末。

【請求項7】

請求項1〜6の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、自由流動化剤を含まないことを特徴とするPAEK微細粉末。

【請求項8】

請求項1〜6の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末は、フィラーを含まないことを特徴とするPAEK微細粉末。

【請求項9】

請求項1〜4の内のいずれか一項に記載のPAEK微細粉末において、前記PAEK微細粉末には、添加物が加えられておらず、前記PAEK微細粉末は、不純物のない形態であることを特徴とするPAEK微細粉末。

【請求項10】

粉末材料から三次元物体を層状に製造する方法において、

凝固可能な粉末材料から形成される物体の連続的な層が、物体の断面に応じた場所で次々に凝固され、前記粉末は請求項1〜9の内のいずれか一項に記載された粉末であることを特徴とする三次元物体を層状に製造する方法。

【図3】

【図4】

【図1】

【図2】

【図4】

【図1】

【図2】

【公開番号】特開2013−64153(P2013−64153A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−280866(P2012−280866)

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2010−501443(P2010−501443)の分割

【原出願日】平成20年4月4日(2008.4.4)

【出願人】(503267906)イーオーエス ゲゼルシャフト ミット ベシュレンクテル ハフツング イレクトロ オプティカル システムズ (50)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2010−501443(P2010−501443)の分割

【原出願日】平成20年4月4日(2008.4.4)

【出願人】(503267906)イーオーエス ゲゼルシャフト ミット ベシュレンクテル ハフツング イレクトロ オプティカル システムズ (50)

【Fターム(参考)】

[ Back to top ]