PC緊張材の腐食抑制方法

【課題】PC緊張材の腐食抑制方法に関し、さらに詳しくは、ポストテンション方式の既設PC構造物に検知されたシース内グラウト材の充填不良個所におけるPC緊張材や、ポストテンション方式の新設PC構造物のシース内へのグラウト材の注入前に発錆しているPC緊張材の腐食抑制方法に関し、PC緊張材の発錆の進行を止めてPC構造物の性能劣化の進行を防止するPC緊張材の腐食抑制方法を提供する。

【解決手段】ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填する。

【解決手段】ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はPC緊張材の腐食抑制方法に関し、さらに詳しくは、ポストテンション方式の既設PC構造物に検知されたシース内グラウト材の充填不良個所におけるPC緊張材や、ポストテンション方式の新設PC構造物のシース内へのグラウト材の注入前に発錆しているPC緊張材の腐食抑制方法に関する。

【背景技術】

【0002】

一般にプレストレストコンクリート構造物(以下PC構造物とする)において、ポストテンション方式のPC緊張材は、シースとPC緊張材との間の空隙に注入されたセメント系のグラウト材により、高アルカリ性雰囲気の中で防食保護されると共に、シースを介して躯体コンクリートと一体化されている。

【0003】

ポストテンション方式のグラウト材の注入はシース内に空所を生じないように慎重に行なわれるが、場合によっては、シースの途中における閉塞、グラウト材の材料分離、グラウト材の粘性不足による先流れなどにより、シース内に空隙が残留している場合がある。このような場合に、海洋からの塩分飛来や凍結防止剤の散布等により発生する塩化物イオンがその空隙に侵入してPC緊張材が発錆し、PC緊張材の損傷による応力状態の悪化、PC緊張材の発錆による膨張圧に起因する躯体コンクリートのひび割れというような、PC構造物の性能劣化が生じることがある。

【0004】

また、ポストテンション方式の新設PC構造物の施工中にPC緊張材がグラウト材で保護されないまま腐食環境等に長期間放置されて発錆し、後日、グラウト材を注入しても、PC緊張材の腐食が進行してPC構造物の性能劣化が生ずる場合も考えられる。

【0005】

既設PC構造物におけるグラウト材未充填の状況やPC緊張材の発錆・劣化の状況は、PC構造物の外部からの観察によって判断することが困難であり、錆汁やひび割れといった外部の変状が顕在化するまでは、グラウト材未充填部の存在を確認できないことが多い。そのため、グラウト材未充填の状況が確認できたときには、既にPC緊張材の発錆・劣化がかなり進行していることが多い。

【0006】

PC構造物の外部の変状が顕在化すれば、躯体コンクリートを修復すると同時にグラウト材未充填の空間にグラウト材を再注入して修復することが行われている。また、グラウト材未充填空間が存在することが発見されたとき、その空間にグラウト材の再注入を行うことは処理対策の常套手段であった。既設PC構造物へのグラウト材の再注入技術について、注入経路の確保と注入方法に関する技術は公知である(例えば、引用文献1参照。)。

【0007】

しかし、本来、グラウト材が充填されないような条件下のグラウト材未充填空間に、後日のグラウト材再注入で、グラウト材が完全に充填されることを保証することは極めて困難であり、種々の手段を講じても、100%確実ということは言えない。若し万一、グラウト材未充填空間が再び残置すれば、さらに腐食が進行するおそれがある。

【0008】

ところで、イオン化傾向の大きい金属は、その表面に不動態化処理を施せば、腐食速度がほとんどゼロとなり効果的に保護されることは、金属防食技術として周知である。一般に、金属の不動態化処理は、例えば鉄を濃硝酸溶液に浸したり、ニッケルやコバルトなどの金属を陽極にして電解することで施される(例えば非特許文献1参照。)。

【0009】

PC緊張材は上記のように、高アルカリ性雰囲気中で防食保護されるものであり、金属表面を不動態化する技術と、高アルカリ性の水硬物質の被覆によって金属表面を防食保護するという技術とは、全く相反する技術思想であり、矛盾である。従って、表面の不動態化を図るというような技術思想は、PC緊張材においては、従来全く存在しなかった。

【0010】

また、コンクリート中の鋼材の腐食予測や腐食検知に照合電極等を用いる電気化学的手段も知られている(例えば特許文献2,3,4参照。)。

【0011】

本発明者らは、ポストテンション方式の既設PC構造物におけるシース内のグラウト材未充填空間でPC緊張材に腐食が発生した場合や、ポストテンション方式の新設PC構造物のシース内へのグラウト材の注入前にPC緊張材が発錆している場合に、上記矛盾した技術思想によるPC緊張材の保護について研究を重ね、本発明を創作するに至った。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−023567号公報

【特許文献2】特開2007−163324号公報

【特許文献3】特許第3847300号公報

【特許文献4】特許第3205291号公報

【非特許文献】

【0013】

【非特許文献1】「化学大辞典(第7巻)」、共立出版株式会社、昭和56年10月15日、p.911

【発明の概要】

【発明が解決しようとする課題】

【0014】

ポストテンション方式の既設PC構造物において、シース内へのグラウト材の充填が完全でなく、シースとPC緊張材との間にグラウト材未充填空間が残留し、腐食劣化因子が侵入してPC緊張材が発錆して劣化が進行した場合、グラウト材を再注入してもPC緊張材の発錆の進行を止めてPC構造物の性能劣化の進行を防止することは容易ではなかった。また、PC緊張材の素線間や微少なグラウト材未充填空間にはグラウト材を充填することは困難である。

【0015】

また、ポストテンション方式の新設PC構造物において、シース内へのグラウト材の注入前にPC緊張材が発錆している場合、グラウト材を注入してもPC緊張材の発錆の進行を止めてPC構造物の性能劣化の進行を防止することは容易ではなかった。

【0016】

本発明はこれらの課題を解決することを目的とする。

【課題を解決するための手段】

【0017】

本発明のPC緊張材の腐食抑制方法のうちの第1のPC緊張材の腐食抑制方法は、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填することを特徴とする。

【0018】

また、本発明のPC緊張材の腐食抑制方法のうちの第2のPC緊張材の腐食抑制方法は、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に水を供給してシース内や錆層内に存在する塩化物イオンを除去または減少させ、次いで前記水を除去し、この水を除去した空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填することを特徴とする。

【0019】

これらの場合に、上記PC緊張材表面に不動態被膜が形成されたことをPC緊張材電位の貴化等の電気化学的計測により確認することによって行うことができる。

【0020】

さらに、上記各方法において、上記グラウト材として、防錆剤を混入したグラウト材を用いることとすれば、さらに確実にPC緊張材の腐食抑制効果を確実にすることができる。また、この防錆剤としては、グラウト材の施工性、耐久性に著しく悪影響を及ぼさないものであれば、どのような防錆剤を用いても良く、例えば亜硝酸リチウムや亜硝酸カルシウムなどといった亜硝酸塩などを使用することができる。

【0021】

尚、本発明にいうグラウト材未充填空間とは、ポストテンション方式の既設PC構造物におけるシースとPC緊張材との間に残留した空間や、ポストテンション方式の新設PC構造物におけるグラウト材充填前のシースとPC緊張材との間の空間をいう。

【0022】

防錆剤水溶液の濃度は、PC緊張材の腐食程度や、水充填の有無や、防錆剤水溶液をシース内の空隙に保持できる施工上の制約により決定される時間等により決定される。より詳細には、例えば、PC緊張材の腐食程度が進んでいるほど、保持時間が短いほど防錆剤水溶液濃度を濃くするとよい。また、上記第2の方法のように、防錆剤水溶液充填に先立って水充填を行う場合、防錆剤水溶液充填時にはシース内や錆層内に存在する塩化物イオンが除去または減少されているため、防錆剤水溶液の濃度を薄くできる。

【0023】

防錆効果の面では、充填するグラウト材に混入する防錆剤は多い方が望ましい。その理由は、不動態化したPC緊張材の腐食が予測できない原因により再度進行した場合に、硬化したグラウト材から供給される防錆剤によりPC緊張材の腐食の進行を抑制することができるからである。

【0024】

以上のように、グラウト材中に混入する防錆剤の量は、グラウト材の可使時間や粘性などの施工性能、あるいは発現強度などを考慮して決定すればよい。

【0025】

尚、中性から弱アルカリ性の防錆剤水溶液に含まれる防錆剤やグラウト材中に混入する防錆剤として利用できるものとしては、例えば、

陽極型防錆剤:クロム酸塩、亜硝酸塩

陰極型防錆剤:炭酸塩、リン酸塩、けい酸塩、ポリリン酸塩

吸着型防錆剤:有機高分子化合物

などがある。

【発明の効果】

【0026】

本発明によれば、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制する場合に、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を先に充填することにより、グラウト材が充填されにくいPC鋼より線の素線間や微少なグラウト材未充填空間にも防錆剤水溶液が供給され、PC緊張材表面に不動態化被膜を生成するという全く新規な技術思想により、確実な腐食抑制効果を見込むことができる。

【0027】

また、グラウト材の充填後、何等かの原因で鋼材腐食因子が侵入したとしても、防錆剤を混入したグラウト材を用いることによってPC緊張材は腐食に対して二重に保護される。

【図面の簡単な説明】

【0028】

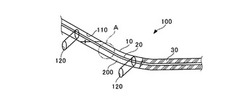

【図1】本発明の一実施形態であるPC緊張材の腐食抑制方法における削孔工程を説明する模式図である。

【図2】本発明の一実施形態であるPC緊張材の腐食抑制方法における水溶液注入工程を説明する模式図である。

【図3】図2に示すグラウト材未充填空間を有するシースの縦断面図である。

【図4】図2に示すA部拡大図である。

【図5】PC鋼材の電位を測定方法を説明する模式図である。

【図6】腐食したPC鋼材を様々濃度の溶液に浸積した時の鋼材電位の経時変化を示すグラフである。

【図7】本発明の一実施形態であるPC緊張材の腐食抑制方法におけるグラウト材注入工程を説明する模式図である。

【図8】グラウト材充填空間とグラウト材未充填空間にグラウト材再注入した部分との境界に生じるマクロセル電流の経時変化を示すグラフである。

【発明を実施するための形態】

【0029】

以下図面を参照して本発明の実施の形態を説明する。

【0030】

ここでは、既設のポストテンション方式PC構造物に本技術を実施するための形態を説明する。

【0031】

図1は、本発明の一実施形態であるPC緊張材の腐食抑制方法における削孔工程を説明する模式図である。

【0032】

図1には、既設PC構造物100におけるグラウト材未充填空間110が示されている。このグラウト材未充填空間110は、例えばシース10の途中における閉塞や、グラウト材30の材料分離や、グラウト材30の粘性不足による先流れなどに起因した、シース10内に残留している空隙である。また、ここで用いられているシース10は、帯状の鋼板を螺旋状に隙間なく巻いてなるシースである。

【0033】

まず、一般的な非破壊検査技術を用いて、既設PC構造物100におけるシース10の位置検知やシース10内のグラウト材未充填空間110の検知を行う。

【0034】

次に、図1に示すように、グラウト材未充填空間110に向けて既設PC構造物100の躯体コンクリートを削孔し、削孔した孔120とグラウト材未充填空間110との間のシース10を削除する。その後、PC鋼材20やシース10の腐食状態を確認し、腐食しているようであれば、削孔した孔120から亜硝酸塩を含む水溶液を注入する。この亜硝酸塩を含む水溶液が、本発明にいう中性から弱アルカリ性の防錆剤水溶液の実施例である。尚、ここでは、亜硝酸塩を含む水溶液として、亜硝酸リチウム水溶液を用いている。

【0035】

図2は、本発明の一実施形態であるPC緊張材の腐食抑制方法における水溶液注入工程を説明する模式図である。また、図3は、図2に示すグラウト材未充填空間110を有するシース10の縦断面図であり、図4は、図2に示すA部拡大図である。

【0036】

削孔した孔120からグラウト材未充填空間110に注入された亜硝酸塩を含む水溶液200は、図3に示すように、PC鋼材20の素線間111や微少なグラウト材未充填空間112にまで浸みて、グラウト材未充填空間110全体に行き渡る。また、図4に示すように、亜硝酸イオン210が、腐食しているPC鋼材20やシース10の錆層内に入り込む。

【0037】

ここで、PC鋼材20やシース10の腐食は、主として、海洋からの塩分飛来や凍結防止剤の散布等により発生する塩化物イオン40がグラウト材未充填空間110に侵入することに起因する。

【0038】

亜硝酸塩を含む水溶液200がグラウト材未充填空間110に侵入することでその空間110に存在している塩化物イオン40は、図4に示すように、注入された亜硝酸塩を含む水溶液200に溶解する。

【0039】

また、その水溶液200に含まれる亜硝酸塩によって、グラウト材未充填空間110におけるPC鋼材20表面やシース10内表面に不動態被膜が形成される。

【0040】

尚、グラウト材未充填空間110に注入する水溶液200における亜硝酸塩の濃度は、PC鋼材20やシース10の腐食程度や、施工期間等を考慮して決定する。より詳細には、例えば、PC鋼材20やシース10が大きく腐食してる場合や、施工期間が短い場合には、より高濃度の亜硝酸塩を含む水溶液200を用いる。

【0041】

次に、PC鋼材20表面に不動態被膜が形成されたか否かを確認する。ここでは、以下のようにしてPC鋼材20の電位を測定することにより不動態被膜の形成を確認する。

【0042】

図5は、PC鋼材20の電位を測定方法を説明する模式図である。

【0043】

PC鋼材20の電位を測定するにあたって、図5に示すように、削孔した孔120にPC鋼材20の電位を測定する照合電極300を設置し、シース10内表面に電線310の一端を接続し、削孔した孔120を蓋320で密閉し、亜硝酸塩を含む水溶液200を注入する。その後、PC鋼材20の電位を測定する。図6を参照して説明するように、PC鋼材20の電位を測定することで、確実に不動態化していることが把握できる。

【0044】

図6は、腐食したPC鋼材20を様々濃度の溶液に浸積した時の鋼材電位の経時変化を示すグラフである。このグラフの横軸は浸積時間(時間)を示し、縦軸は電位(mV、SCE)を示す。

【0045】

ここで自然電位が貴(マイナスに小さい)に変化することはPC鋼材20の腐食が抑制され不動態化していることを意味する。図6に示すように、亜硝酸塩(ここでは亜硝酸リチウム)を含む水溶液200に浸積すると不動態化することがわかる。また、より高濃度の亜硝酸塩を含む水溶液200に浸積することで、より早く不動態化することがわかる。

【0046】

尚、図6には、腐食したPC鋼材20を飽和水酸化カルシウム水溶液に浸積した時の鋼材電位の経時変化も示されている。これは、コンクリート中の環境を模擬したものであって、図6に示すように、このようなPC鋼材20は腐食環境下におかれていることが分かる。

【0047】

このようにPC鋼材20の電位を測定することで不動態被膜の形成を確認した後、亜硝酸塩を含む水溶液200を除去する。このとき、その水溶液200に溶解している、グラウト材未充填空間110に存在していた塩化物イオン40(図4参照)も除去されることとなる。

【0048】

図7は、本発明の一実施形態であるPC緊張材の腐食抑制方法におけるグラウト材注入工程を説明する模式図である。

【0049】

亜硝酸塩を含む水溶液200を除去した後、図7に示すように亜硝酸塩を含むグラウト材400をグラウト材未充填空間110に注入する。亜硝酸塩を含むグラウト材400を注入する方法は、既往の手法で十分であるため、ここでの詳細な説明は省略する。

【0050】

また、グラウト材400に添加する亜硝酸塩の濃度は、PC鋼材20やシース10の腐食程度やグラウト材400の性能や施工性を考慮して定めると良い。より詳細には、例えば、PC鋼材20やシース10が大きく腐食してる場合には、より高濃度の亜硝酸塩を含むグラウト材400を用いる。但し、亜硝酸塩が添加されたグラウト材400では、高濃度の亜硝酸塩を含むグラウト材400である程、経時的な流動性低下が早くなる傾向があることが知られている。そのため、高濃度の亜硝酸塩を含むグラウト材400を用いる場合は、そのグラウト材400の可使時間や粘性を十分に考慮して施工する。

【0051】

図8は、グラウト材充填空間とグラウト材未充填空間110にグラウト材400を注入した部分との境界に生じるマクロセル電流の経時変化を示すグラフである。このグラフの横軸は時間(日)を示し、縦軸はマクロセル電流(mA)を示す。

【0052】

ここで、マクロセル電流が大きいことは、境界部に生じる腐食速度が大きいことを意味する。図8に示すように、亜硝酸塩をグラウト材に6kg/m3以上添加することでマクロセル電流は非常に小さくなり、境界部に生じる腐食が抑制されることが分かる。

【0053】

以上説明したように、本実施形態によれば、ポストテンション方式のPC構造物のPC鋼材20の腐食を抑制する場合に、シース10内のグラウト材未充填空間110に亜硝酸塩を含む水溶液200を先に充填することにより、グラウト材が充填されにくいPC鋼より線の素線間111や微少なグラウト材未充填空間112にも水溶液200が供給され、PC鋼材20表面に不動態化被膜を生成するという全く新規な技術思想により、確実な腐食抑制効果を見込むことができる。

【0054】

また、グラウト材400の充填後、何等かの原因で鋼材腐食因子が侵入したとしても、防錆剤を混入したグラウト材400を用いているため、PC鋼材20は腐食に対して二重に保護される。

【0055】

次に、本発明の別の実施形態について説明する。

【0056】

尚、以下説明する別の実施形態には、図2を参照して説明した水溶液注入工程の前に水注入工程が設けられている。

【0057】

以下、上述した実施形態における要素と同じ要素については同じ符号を付して説明を省略し、上述した実施形態との相違点についてのみ説明する。

【0058】

グラウト材未充填空間110に向けて既設PC構造物100の躯体コンクリートを削孔し、削孔した孔120とグラウト材未充填空間110との間のシース10を削除する。その後、PC鋼材20やシース10の腐食状態を確認し、腐食しているようであれば、亜硝酸塩を含む水溶液の注入に先立って、削孔した孔120から水を注入する。この水が、本発明にいう水の実施例である。

【0059】

削孔した孔120からグラウト材未充填空間110に注入された水は、PC鋼材20の素線間111や微少なグラウト材未充填空間112にまで浸みて、グラウト材未充填空間110全体に行き渡る。そして、グラウト材未充填空間110に存在している塩化物イオン40が、注入された水に溶解する。

【0060】

その後、水を除去する。このとき、その水に溶解している、グラウト材未充填空間110に存在していた塩化物イオン40が除去される。

【0061】

その後、水を除去した空間に、亜硝酸塩を含む水溶液200を注入する。

【0062】

以下、上述した実施形態と同様に、亜硝酸塩を含む水溶液200を除去した後、図7に示すように亜硝酸塩を含むグラウト材400をグラウト材未充填空間110に注入する。

【0063】

以上説明した別の実施形態によれば、亜硝酸塩を含む水溶液200の注入に先立って、削孔した孔120から水を注入するため、グラウト材未充填空間110に存在していた塩化物イオン40を除去する確実性が高い。また、亜硝酸塩を含む水溶液200の注入に先立って注入・除去される水によって、亜硝酸塩を含む水溶液200の充填時にはシース10内や錆層内に存在する塩化物イオンが除去または減少されているため、亜硝酸塩の濃度を薄くできる。

【0064】

尚、上述した各実施形態では、本発明にいうPC構造物が、既設PC構造物である例を挙げて説明したが、本発明にいうPC構造物は、これに限られるものではなく、新設PC構造物であってもよい。

【0065】

また、上述した各実施形態では、本発明にいう防錆剤が、亜硝酸塩である例を挙げて説明したが、本発明にいう防錆剤は、これに限られるものではなく、例えば、クロム酸塩や炭酸塩やリン酸塩やけい酸塩やポリリン酸塩や有機高分子化合物等であってもよい。

【0066】

また、上述した各実施形態では、本発明にいうグラウト材が、亜硝酸塩を含むグラウト材である例を挙げて説明したが、本発明にいうグラウト材は、これに限られるものではなく、亜硝酸塩を含まないグラウト材であってもよい。

【符号の説明】

【0067】

100 既設PC構造物

110 グラウト材未充填空間

111 素線間

112 微少なグラウト材未充填空間

120 孔

10 シース

20 PC鋼材

30 グラウト材

40 塩化物イオン

200 亜硝酸塩を含む水溶液

210 亜硝酸イオン

300 照合電極

310 電線

320 蓋

400 亜硝酸塩を含むグラウト材

【技術分野】

【0001】

本発明はPC緊張材の腐食抑制方法に関し、さらに詳しくは、ポストテンション方式の既設PC構造物に検知されたシース内グラウト材の充填不良個所におけるPC緊張材や、ポストテンション方式の新設PC構造物のシース内へのグラウト材の注入前に発錆しているPC緊張材の腐食抑制方法に関する。

【背景技術】

【0002】

一般にプレストレストコンクリート構造物(以下PC構造物とする)において、ポストテンション方式のPC緊張材は、シースとPC緊張材との間の空隙に注入されたセメント系のグラウト材により、高アルカリ性雰囲気の中で防食保護されると共に、シースを介して躯体コンクリートと一体化されている。

【0003】

ポストテンション方式のグラウト材の注入はシース内に空所を生じないように慎重に行なわれるが、場合によっては、シースの途中における閉塞、グラウト材の材料分離、グラウト材の粘性不足による先流れなどにより、シース内に空隙が残留している場合がある。このような場合に、海洋からの塩分飛来や凍結防止剤の散布等により発生する塩化物イオンがその空隙に侵入してPC緊張材が発錆し、PC緊張材の損傷による応力状態の悪化、PC緊張材の発錆による膨張圧に起因する躯体コンクリートのひび割れというような、PC構造物の性能劣化が生じることがある。

【0004】

また、ポストテンション方式の新設PC構造物の施工中にPC緊張材がグラウト材で保護されないまま腐食環境等に長期間放置されて発錆し、後日、グラウト材を注入しても、PC緊張材の腐食が進行してPC構造物の性能劣化が生ずる場合も考えられる。

【0005】

既設PC構造物におけるグラウト材未充填の状況やPC緊張材の発錆・劣化の状況は、PC構造物の外部からの観察によって判断することが困難であり、錆汁やひび割れといった外部の変状が顕在化するまでは、グラウト材未充填部の存在を確認できないことが多い。そのため、グラウト材未充填の状況が確認できたときには、既にPC緊張材の発錆・劣化がかなり進行していることが多い。

【0006】

PC構造物の外部の変状が顕在化すれば、躯体コンクリートを修復すると同時にグラウト材未充填の空間にグラウト材を再注入して修復することが行われている。また、グラウト材未充填空間が存在することが発見されたとき、その空間にグラウト材の再注入を行うことは処理対策の常套手段であった。既設PC構造物へのグラウト材の再注入技術について、注入経路の確保と注入方法に関する技術は公知である(例えば、引用文献1参照。)。

【0007】

しかし、本来、グラウト材が充填されないような条件下のグラウト材未充填空間に、後日のグラウト材再注入で、グラウト材が完全に充填されることを保証することは極めて困難であり、種々の手段を講じても、100%確実ということは言えない。若し万一、グラウト材未充填空間が再び残置すれば、さらに腐食が進行するおそれがある。

【0008】

ところで、イオン化傾向の大きい金属は、その表面に不動態化処理を施せば、腐食速度がほとんどゼロとなり効果的に保護されることは、金属防食技術として周知である。一般に、金属の不動態化処理は、例えば鉄を濃硝酸溶液に浸したり、ニッケルやコバルトなどの金属を陽極にして電解することで施される(例えば非特許文献1参照。)。

【0009】

PC緊張材は上記のように、高アルカリ性雰囲気中で防食保護されるものであり、金属表面を不動態化する技術と、高アルカリ性の水硬物質の被覆によって金属表面を防食保護するという技術とは、全く相反する技術思想であり、矛盾である。従って、表面の不動態化を図るというような技術思想は、PC緊張材においては、従来全く存在しなかった。

【0010】

また、コンクリート中の鋼材の腐食予測や腐食検知に照合電極等を用いる電気化学的手段も知られている(例えば特許文献2,3,4参照。)。

【0011】

本発明者らは、ポストテンション方式の既設PC構造物におけるシース内のグラウト材未充填空間でPC緊張材に腐食が発生した場合や、ポストテンション方式の新設PC構造物のシース内へのグラウト材の注入前にPC緊張材が発錆している場合に、上記矛盾した技術思想によるPC緊張材の保護について研究を重ね、本発明を創作するに至った。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−023567号公報

【特許文献2】特開2007−163324号公報

【特許文献3】特許第3847300号公報

【特許文献4】特許第3205291号公報

【非特許文献】

【0013】

【非特許文献1】「化学大辞典(第7巻)」、共立出版株式会社、昭和56年10月15日、p.911

【発明の概要】

【発明が解決しようとする課題】

【0014】

ポストテンション方式の既設PC構造物において、シース内へのグラウト材の充填が完全でなく、シースとPC緊張材との間にグラウト材未充填空間が残留し、腐食劣化因子が侵入してPC緊張材が発錆して劣化が進行した場合、グラウト材を再注入してもPC緊張材の発錆の進行を止めてPC構造物の性能劣化の進行を防止することは容易ではなかった。また、PC緊張材の素線間や微少なグラウト材未充填空間にはグラウト材を充填することは困難である。

【0015】

また、ポストテンション方式の新設PC構造物において、シース内へのグラウト材の注入前にPC緊張材が発錆している場合、グラウト材を注入してもPC緊張材の発錆の進行を止めてPC構造物の性能劣化の進行を防止することは容易ではなかった。

【0016】

本発明はこれらの課題を解決することを目的とする。

【課題を解決するための手段】

【0017】

本発明のPC緊張材の腐食抑制方法のうちの第1のPC緊張材の腐食抑制方法は、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填することを特徴とする。

【0018】

また、本発明のPC緊張材の腐食抑制方法のうちの第2のPC緊張材の腐食抑制方法は、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に水を供給してシース内や錆層内に存在する塩化物イオンを除去または減少させ、次いで前記水を除去し、この水を除去した空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで上記水溶液を除去し、この水溶液を除去した空間にグラウト材を充填することを特徴とする。

【0019】

これらの場合に、上記PC緊張材表面に不動態被膜が形成されたことをPC緊張材電位の貴化等の電気化学的計測により確認することによって行うことができる。

【0020】

さらに、上記各方法において、上記グラウト材として、防錆剤を混入したグラウト材を用いることとすれば、さらに確実にPC緊張材の腐食抑制効果を確実にすることができる。また、この防錆剤としては、グラウト材の施工性、耐久性に著しく悪影響を及ぼさないものであれば、どのような防錆剤を用いても良く、例えば亜硝酸リチウムや亜硝酸カルシウムなどといった亜硝酸塩などを使用することができる。

【0021】

尚、本発明にいうグラウト材未充填空間とは、ポストテンション方式の既設PC構造物におけるシースとPC緊張材との間に残留した空間や、ポストテンション方式の新設PC構造物におけるグラウト材充填前のシースとPC緊張材との間の空間をいう。

【0022】

防錆剤水溶液の濃度は、PC緊張材の腐食程度や、水充填の有無や、防錆剤水溶液をシース内の空隙に保持できる施工上の制約により決定される時間等により決定される。より詳細には、例えば、PC緊張材の腐食程度が進んでいるほど、保持時間が短いほど防錆剤水溶液濃度を濃くするとよい。また、上記第2の方法のように、防錆剤水溶液充填に先立って水充填を行う場合、防錆剤水溶液充填時にはシース内や錆層内に存在する塩化物イオンが除去または減少されているため、防錆剤水溶液の濃度を薄くできる。

【0023】

防錆効果の面では、充填するグラウト材に混入する防錆剤は多い方が望ましい。その理由は、不動態化したPC緊張材の腐食が予測できない原因により再度進行した場合に、硬化したグラウト材から供給される防錆剤によりPC緊張材の腐食の進行を抑制することができるからである。

【0024】

以上のように、グラウト材中に混入する防錆剤の量は、グラウト材の可使時間や粘性などの施工性能、あるいは発現強度などを考慮して決定すればよい。

【0025】

尚、中性から弱アルカリ性の防錆剤水溶液に含まれる防錆剤やグラウト材中に混入する防錆剤として利用できるものとしては、例えば、

陽極型防錆剤:クロム酸塩、亜硝酸塩

陰極型防錆剤:炭酸塩、リン酸塩、けい酸塩、ポリリン酸塩

吸着型防錆剤:有機高分子化合物

などがある。

【発明の効果】

【0026】

本発明によれば、ポストテンション方式のPC構造物のPC緊張材の腐食を抑制する場合に、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を先に充填することにより、グラウト材が充填されにくいPC鋼より線の素線間や微少なグラウト材未充填空間にも防錆剤水溶液が供給され、PC緊張材表面に不動態化被膜を生成するという全く新規な技術思想により、確実な腐食抑制効果を見込むことができる。

【0027】

また、グラウト材の充填後、何等かの原因で鋼材腐食因子が侵入したとしても、防錆剤を混入したグラウト材を用いることによってPC緊張材は腐食に対して二重に保護される。

【図面の簡単な説明】

【0028】

【図1】本発明の一実施形態であるPC緊張材の腐食抑制方法における削孔工程を説明する模式図である。

【図2】本発明の一実施形態であるPC緊張材の腐食抑制方法における水溶液注入工程を説明する模式図である。

【図3】図2に示すグラウト材未充填空間を有するシースの縦断面図である。

【図4】図2に示すA部拡大図である。

【図5】PC鋼材の電位を測定方法を説明する模式図である。

【図6】腐食したPC鋼材を様々濃度の溶液に浸積した時の鋼材電位の経時変化を示すグラフである。

【図7】本発明の一実施形態であるPC緊張材の腐食抑制方法におけるグラウト材注入工程を説明する模式図である。

【図8】グラウト材充填空間とグラウト材未充填空間にグラウト材再注入した部分との境界に生じるマクロセル電流の経時変化を示すグラフである。

【発明を実施するための形態】

【0029】

以下図面を参照して本発明の実施の形態を説明する。

【0030】

ここでは、既設のポストテンション方式PC構造物に本技術を実施するための形態を説明する。

【0031】

図1は、本発明の一実施形態であるPC緊張材の腐食抑制方法における削孔工程を説明する模式図である。

【0032】

図1には、既設PC構造物100におけるグラウト材未充填空間110が示されている。このグラウト材未充填空間110は、例えばシース10の途中における閉塞や、グラウト材30の材料分離や、グラウト材30の粘性不足による先流れなどに起因した、シース10内に残留している空隙である。また、ここで用いられているシース10は、帯状の鋼板を螺旋状に隙間なく巻いてなるシースである。

【0033】

まず、一般的な非破壊検査技術を用いて、既設PC構造物100におけるシース10の位置検知やシース10内のグラウト材未充填空間110の検知を行う。

【0034】

次に、図1に示すように、グラウト材未充填空間110に向けて既設PC構造物100の躯体コンクリートを削孔し、削孔した孔120とグラウト材未充填空間110との間のシース10を削除する。その後、PC鋼材20やシース10の腐食状態を確認し、腐食しているようであれば、削孔した孔120から亜硝酸塩を含む水溶液を注入する。この亜硝酸塩を含む水溶液が、本発明にいう中性から弱アルカリ性の防錆剤水溶液の実施例である。尚、ここでは、亜硝酸塩を含む水溶液として、亜硝酸リチウム水溶液を用いている。

【0035】

図2は、本発明の一実施形態であるPC緊張材の腐食抑制方法における水溶液注入工程を説明する模式図である。また、図3は、図2に示すグラウト材未充填空間110を有するシース10の縦断面図であり、図4は、図2に示すA部拡大図である。

【0036】

削孔した孔120からグラウト材未充填空間110に注入された亜硝酸塩を含む水溶液200は、図3に示すように、PC鋼材20の素線間111や微少なグラウト材未充填空間112にまで浸みて、グラウト材未充填空間110全体に行き渡る。また、図4に示すように、亜硝酸イオン210が、腐食しているPC鋼材20やシース10の錆層内に入り込む。

【0037】

ここで、PC鋼材20やシース10の腐食は、主として、海洋からの塩分飛来や凍結防止剤の散布等により発生する塩化物イオン40がグラウト材未充填空間110に侵入することに起因する。

【0038】

亜硝酸塩を含む水溶液200がグラウト材未充填空間110に侵入することでその空間110に存在している塩化物イオン40は、図4に示すように、注入された亜硝酸塩を含む水溶液200に溶解する。

【0039】

また、その水溶液200に含まれる亜硝酸塩によって、グラウト材未充填空間110におけるPC鋼材20表面やシース10内表面に不動態被膜が形成される。

【0040】

尚、グラウト材未充填空間110に注入する水溶液200における亜硝酸塩の濃度は、PC鋼材20やシース10の腐食程度や、施工期間等を考慮して決定する。より詳細には、例えば、PC鋼材20やシース10が大きく腐食してる場合や、施工期間が短い場合には、より高濃度の亜硝酸塩を含む水溶液200を用いる。

【0041】

次に、PC鋼材20表面に不動態被膜が形成されたか否かを確認する。ここでは、以下のようにしてPC鋼材20の電位を測定することにより不動態被膜の形成を確認する。

【0042】

図5は、PC鋼材20の電位を測定方法を説明する模式図である。

【0043】

PC鋼材20の電位を測定するにあたって、図5に示すように、削孔した孔120にPC鋼材20の電位を測定する照合電極300を設置し、シース10内表面に電線310の一端を接続し、削孔した孔120を蓋320で密閉し、亜硝酸塩を含む水溶液200を注入する。その後、PC鋼材20の電位を測定する。図6を参照して説明するように、PC鋼材20の電位を測定することで、確実に不動態化していることが把握できる。

【0044】

図6は、腐食したPC鋼材20を様々濃度の溶液に浸積した時の鋼材電位の経時変化を示すグラフである。このグラフの横軸は浸積時間(時間)を示し、縦軸は電位(mV、SCE)を示す。

【0045】

ここで自然電位が貴(マイナスに小さい)に変化することはPC鋼材20の腐食が抑制され不動態化していることを意味する。図6に示すように、亜硝酸塩(ここでは亜硝酸リチウム)を含む水溶液200に浸積すると不動態化することがわかる。また、より高濃度の亜硝酸塩を含む水溶液200に浸積することで、より早く不動態化することがわかる。

【0046】

尚、図6には、腐食したPC鋼材20を飽和水酸化カルシウム水溶液に浸積した時の鋼材電位の経時変化も示されている。これは、コンクリート中の環境を模擬したものであって、図6に示すように、このようなPC鋼材20は腐食環境下におかれていることが分かる。

【0047】

このようにPC鋼材20の電位を測定することで不動態被膜の形成を確認した後、亜硝酸塩を含む水溶液200を除去する。このとき、その水溶液200に溶解している、グラウト材未充填空間110に存在していた塩化物イオン40(図4参照)も除去されることとなる。

【0048】

図7は、本発明の一実施形態であるPC緊張材の腐食抑制方法におけるグラウト材注入工程を説明する模式図である。

【0049】

亜硝酸塩を含む水溶液200を除去した後、図7に示すように亜硝酸塩を含むグラウト材400をグラウト材未充填空間110に注入する。亜硝酸塩を含むグラウト材400を注入する方法は、既往の手法で十分であるため、ここでの詳細な説明は省略する。

【0050】

また、グラウト材400に添加する亜硝酸塩の濃度は、PC鋼材20やシース10の腐食程度やグラウト材400の性能や施工性を考慮して定めると良い。より詳細には、例えば、PC鋼材20やシース10が大きく腐食してる場合には、より高濃度の亜硝酸塩を含むグラウト材400を用いる。但し、亜硝酸塩が添加されたグラウト材400では、高濃度の亜硝酸塩を含むグラウト材400である程、経時的な流動性低下が早くなる傾向があることが知られている。そのため、高濃度の亜硝酸塩を含むグラウト材400を用いる場合は、そのグラウト材400の可使時間や粘性を十分に考慮して施工する。

【0051】

図8は、グラウト材充填空間とグラウト材未充填空間110にグラウト材400を注入した部分との境界に生じるマクロセル電流の経時変化を示すグラフである。このグラフの横軸は時間(日)を示し、縦軸はマクロセル電流(mA)を示す。

【0052】

ここで、マクロセル電流が大きいことは、境界部に生じる腐食速度が大きいことを意味する。図8に示すように、亜硝酸塩をグラウト材に6kg/m3以上添加することでマクロセル電流は非常に小さくなり、境界部に生じる腐食が抑制されることが分かる。

【0053】

以上説明したように、本実施形態によれば、ポストテンション方式のPC構造物のPC鋼材20の腐食を抑制する場合に、シース10内のグラウト材未充填空間110に亜硝酸塩を含む水溶液200を先に充填することにより、グラウト材が充填されにくいPC鋼より線の素線間111や微少なグラウト材未充填空間112にも水溶液200が供給され、PC鋼材20表面に不動態化被膜を生成するという全く新規な技術思想により、確実な腐食抑制効果を見込むことができる。

【0054】

また、グラウト材400の充填後、何等かの原因で鋼材腐食因子が侵入したとしても、防錆剤を混入したグラウト材400を用いているため、PC鋼材20は腐食に対して二重に保護される。

【0055】

次に、本発明の別の実施形態について説明する。

【0056】

尚、以下説明する別の実施形態には、図2を参照して説明した水溶液注入工程の前に水注入工程が設けられている。

【0057】

以下、上述した実施形態における要素と同じ要素については同じ符号を付して説明を省略し、上述した実施形態との相違点についてのみ説明する。

【0058】

グラウト材未充填空間110に向けて既設PC構造物100の躯体コンクリートを削孔し、削孔した孔120とグラウト材未充填空間110との間のシース10を削除する。その後、PC鋼材20やシース10の腐食状態を確認し、腐食しているようであれば、亜硝酸塩を含む水溶液の注入に先立って、削孔した孔120から水を注入する。この水が、本発明にいう水の実施例である。

【0059】

削孔した孔120からグラウト材未充填空間110に注入された水は、PC鋼材20の素線間111や微少なグラウト材未充填空間112にまで浸みて、グラウト材未充填空間110全体に行き渡る。そして、グラウト材未充填空間110に存在している塩化物イオン40が、注入された水に溶解する。

【0060】

その後、水を除去する。このとき、その水に溶解している、グラウト材未充填空間110に存在していた塩化物イオン40が除去される。

【0061】

その後、水を除去した空間に、亜硝酸塩を含む水溶液200を注入する。

【0062】

以下、上述した実施形態と同様に、亜硝酸塩を含む水溶液200を除去した後、図7に示すように亜硝酸塩を含むグラウト材400をグラウト材未充填空間110に注入する。

【0063】

以上説明した別の実施形態によれば、亜硝酸塩を含む水溶液200の注入に先立って、削孔した孔120から水を注入するため、グラウト材未充填空間110に存在していた塩化物イオン40を除去する確実性が高い。また、亜硝酸塩を含む水溶液200の注入に先立って注入・除去される水によって、亜硝酸塩を含む水溶液200の充填時にはシース10内や錆層内に存在する塩化物イオンが除去または減少されているため、亜硝酸塩の濃度を薄くできる。

【0064】

尚、上述した各実施形態では、本発明にいうPC構造物が、既設PC構造物である例を挙げて説明したが、本発明にいうPC構造物は、これに限られるものではなく、新設PC構造物であってもよい。

【0065】

また、上述した各実施形態では、本発明にいう防錆剤が、亜硝酸塩である例を挙げて説明したが、本発明にいう防錆剤は、これに限られるものではなく、例えば、クロム酸塩や炭酸塩やリン酸塩やけい酸塩やポリリン酸塩や有機高分子化合物等であってもよい。

【0066】

また、上述した各実施形態では、本発明にいうグラウト材が、亜硝酸塩を含むグラウト材である例を挙げて説明したが、本発明にいうグラウト材は、これに限られるものではなく、亜硝酸塩を含まないグラウト材であってもよい。

【符号の説明】

【0067】

100 既設PC構造物

110 グラウト材未充填空間

111 素線間

112 微少なグラウト材未充填空間

120 孔

10 シース

20 PC鋼材

30 グラウト材

40 塩化物イオン

200 亜硝酸塩を含む水溶液

210 亜硝酸イオン

300 照合電極

310 電線

320 蓋

400 亜硝酸塩を含むグラウト材

【特許請求の範囲】

【請求項1】

ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで前記水溶液を除去し、該水溶液を除去した空間にグラウト材を充填することを特徴とするPC緊張材の腐食抑制方法。

【請求項2】

ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に水を供給して該シース内や錆層内に存在する塩化物イオンを除去または減少させ、次いで前記水を除去し、該水を除去した空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで前記水溶液を除去し、該水溶液を除去した空間にグラウト材を充填することを特徴とするPC緊張材の腐食抑制方法。

【請求項3】

前記PC緊張材表面に不動態被膜が形成されたことを、PC緊張材電位の貴化等の電気化学的計測により確認することによって行うことを特徴とする請求項1又は2に記載のPC緊張材の腐食抑制方法。

【請求項4】

前記グラウト材として、防錆剤を混入したグラウト材を用いることを特徴とする請求項1から3のうちのいずれか1項に記載のPC緊張材の腐食抑制方法。

【請求項5】

前記防錆剤として亜硝酸塩を用いることを特徴とする請求項4に記載のPC緊張材の腐食抑制方法。

【請求項1】

ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで前記水溶液を除去し、該水溶液を除去した空間にグラウト材を充填することを特徴とするPC緊張材の腐食抑制方法。

【請求項2】

ポストテンション方式のPC構造物のPC緊張材の腐食を抑制するに当り、シース内のグラウト材未充填空間に水を供給して該シース内や錆層内に存在する塩化物イオンを除去または減少させ、次いで前記水を除去し、該水を除去した空間に中性から弱アルカリ性の防錆剤水溶液を供給してPC緊張材表面に不動態被膜を形成し、次いで前記水溶液を除去し、該水溶液を除去した空間にグラウト材を充填することを特徴とするPC緊張材の腐食抑制方法。

【請求項3】

前記PC緊張材表面に不動態被膜が形成されたことを、PC緊張材電位の貴化等の電気化学的計測により確認することによって行うことを特徴とする請求項1又は2に記載のPC緊張材の腐食抑制方法。

【請求項4】

前記グラウト材として、防錆剤を混入したグラウト材を用いることを特徴とする請求項1から3のうちのいずれか1項に記載のPC緊張材の腐食抑制方法。

【請求項5】

前記防錆剤として亜硝酸塩を用いることを特徴とする請求項4に記載のPC緊張材の腐食抑制方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−2055(P2013−2055A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−131506(P2011−131506)

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000112196)株式会社ピーエス三菱 (181)

【出願人】(504150450)国立大学法人神戸大学 (421)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月13日(2011.6.13)

【出願人】(000112196)株式会社ピーエス三菱 (181)

【出願人】(504150450)国立大学法人神戸大学 (421)

[ Back to top ]