PCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法

【課題】PCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法を提供する。

【解決手段】監視用排気ラインL2に介装され、浄化装置103の活性炭102Aの充填容積よりも小さい所定容積のモニタ用活性炭102Bを有し、モニタ用活性炭102Bにより分岐ガス101a中のPCBを吸着・除去する監視用浄化装置110と、監視用浄化装置110の後流側に設けられ、排出されるモニタ排出ガス101b中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器112とを具備すると共に、モニタ用活性炭102Bに予め脂肪族炭化水素を飽和吸着してなり、モニタ用活性炭102Bに飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器112で求め、求めた脂肪族炭化水素濃度から活性炭102Aの破過を予測してなる。

【解決手段】監視用排気ラインL2に介装され、浄化装置103の活性炭102Aの充填容積よりも小さい所定容積のモニタ用活性炭102Bを有し、モニタ用活性炭102Bにより分岐ガス101a中のPCBを吸着・除去する監視用浄化装置110と、監視用浄化装置110の後流側に設けられ、排出されるモニタ排出ガス101b中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器112とを具備すると共に、モニタ用活性炭102Bに予め脂肪族炭化水素を飽和吸着してなり、モニタ用活性炭102Bに飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器112で求め、求めた脂肪族炭化水素濃度から活性炭102Aの破過を予測してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法及びガス浄化設備に関する。

【背景技術】

【0002】

PCB(Polychlorinated biphenyl, ポリ塩化ビフェニル:ビフェニルの塩素化異性体の総称)は、熱媒体に用いたものは絶縁油として使用されていたものが、厳重に保管されているが、PCB処理設備が各地において稼動されてきており、現在完全無害化への処理が進められている(PCB処理設備として、日本環境安全事業株式会社(JESCO)が設立され、国の監督のもと、全国数ヶ所にPCB廃棄物処理施設を設置し、処理事業が行われている(非特許文献1)。

【0003】

近年では、このような絶縁油などに使用されているPCBを処理する技術が種々提案されている((財)産業廃棄物処理事業振興財団の「財団におけるPCB処理技術の評価方法及び評価済み技術について」:非特許文献2)。

【0004】

本出願人は、先にPCB処理技術として水熱酸化分解処理装置を提案し、無害化に向けてPCB処理を行っている(特許文献1又は2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−79531号公報

【特許文献2】特開2003−285041号公報

【特許文献3】特開2003−139741号公報

【特許文献4】特開2003−14726号公報

【非特許文献】

【0006】

【非特許文献1】「JESCOの事業の枠組みと特徴」http://www.jesconet.co.jp/business/contents/characteristics/index.html

【非特許文献2】「財団におけるPCB処理技術の評価方法及び評価済み技術について」http://www.jesconet.co.jp/business/pcb_technology/pdf/PCB_shori.pdf

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、PCB処理設備において発生する排気は、活性炭を有する浄化装置を用いて活性炭処理を実施の上、施設外に排気される構造となっているが、この活性炭の寿命については、浄化装置における入口条件(PCB処理設備内でのPCB放出量の多寡)により左右され、PCB処理設備の活性炭破過のタイミングを把握することが困難である、という問題がある。

【0008】

そこで、従来では、活性炭の寿命評価を一律に設定することが困難であったので、きわめて尤度の高い設計(破過想定の例えば約10倍の量の活性炭を準備)を余儀なくされ、施設維持コストの低廉化を図ることが切望されている。

【0009】

また、活性炭後流側に迅速分析可能な質量分析計にてオンライン分析することも検討されている(特許文献3又は4参照)。

しかしながら、特許文献3で開示するオンライン分析装置として用いた場合、芳香族化合物を主体に計測することになるため、活性炭破過を瞬時に検知した場合、活性炭破過を事前に予見することは困難である、という問題がある。

【0010】

さらに、活性炭破過を予測するために炭化水素類(鎖状炭化水素類)を計測した場合、そのイオン化波長を発生するシステムが非常に大掛かりになるため、質量分析計自体がコスト・メンテナンスの面で問題となる。

【0011】

以上の状況から、活性炭を有する浄化装置における入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができる手段の出現が切望されている。

【0012】

本発明は、前記問題に鑑み、入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるPCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法及びガス浄化設備を提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、PCB処理設備から排出ガスラインを介して排気される排出ガス中のPCBを含む有機化合物を活性炭Aで浄化するガス浄化装置の活性炭破過を予測する活性炭破過モニタリング装置であって、前記排出ガスラインから分岐され、排出ガスの一部を分岐する監視用排出ガスラインと、前記監視用排気ラインに介装され、前記ガス浄化装置の前記活性炭の充填容積よりも小さい所定容積のモニタ用活性炭を有し、該モニタ用活性炭により分岐ガス中のPCBを吸着・除去する前記監視用浄化装置と、前記監視用浄化装置の後流側に設けられ、該監視用浄化装置から排出されるモニタ排出ガス中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器とを具備すると共に、前記モニタ用活性炭に予め脂肪族炭化水素を飽和吸着してなり、前記監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、求めた脂肪族炭化水素濃度からガス浄化装置の活性炭の破過を予測してなることを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0014】

第2の発明は、第1の発明において、前記監視用浄化装置の前流側に介装され、該監視用浄化装置に導入されるモニタ排出ガス中の脂肪族炭化水素を検出する前流側の脂肪族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0015】

第3の発明は、第1又は2の発明において、前記監視用浄化装置の後流側に介装され、該監視用浄化装置から排出されるPCBを検出する芳香族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0016】

第4の発明は、第1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置を用い、監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とを含むことを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0017】

第5の発明は、第4の発明において、前記判定工程は、前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0018】

第6の発明は、第4又は5の発明において、前記警告工程は、前記監視用浄化装置から排出されるPCBを検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0019】

第7の発明は、PCB処理設備から排気される排出ガス中のPCBを含む有機化合物を活性炭で浄化するガス浄化装置と、第1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置とを具備することを特徴とするPCB処理設備のガス浄化設備にある。

【発明の効果】

【0020】

本発明によれば、浄化装置における入口条件(PCB処理設備内でのPCB放出量の多寡)のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるものとなる。

【図面の簡単な説明】

【0021】

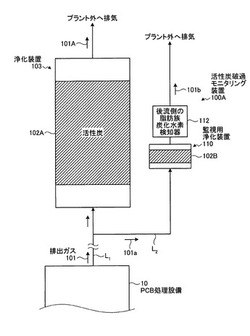

【図1】図1は、実施例1に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図2】図2は、活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

【図3】図3は、実施例2に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図4】図4は、実施例3に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図5】図5は、実施例3に係る活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

【図6】図6は、実施例4に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図7】図7は、実施例4に係る他のPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図8】図8は、PCB処理設備の概略を示す図である。

【発明を実施するための形態】

【0022】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0023】

本発明による実施例1に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図1は、実施例1に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。図2は、活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

図1に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Aは、PCB処理設備10から排出ガスラインL1を介して排気される排出ガス101中のPCBを含む有機化合物(例えば炭化水素類、絶縁油、トリクロロベンゼン、イソプロピルアルコール等)を活性炭102Aで浄化するガス浄化装置(浄化装置)103の活性炭破過を予測する活性炭破過モニタリング装置であって、前記排出ガスラインL1から分岐され、排出ガス101の一部101aを分岐する監視用排出ガスラインL2と、前記監視用排気ラインL2に介装され、前記ガス浄化装置103の前記活性炭102Aの充填容積よりも小さい所定容積のモニタ用活性炭102Bを有し、該モニタ用活性炭102Bにより分岐ガス101a中のPCBを吸着・除去する前記監視用浄化装置110と、前記監視用浄化装置110の後流側に設けられ、該監視用浄化装置110から排出されるモニタ排出ガス101b中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器112とを具備すると共に、前記モニタ用活性炭102Bに予め脂肪族炭化水素を飽和吸着してなり、前記監視用浄化装置110のモニタ用活性炭102Bに飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器112で求め、求めた脂肪族炭化水素濃度からガス浄化装置103の活性炭102Aの破過を予測してなるものである。

【0024】

ここで、PCB処理設備10としては、例えば高圧トランス、高圧コンデンサ、低圧トランス・コンデンサ、柱上トランス等、廃PCB(熱媒体に用いた絶縁油、洗浄に用いた灯油)等のPCB含有物を処理する設備であり、詳細は後述する。

このPCB処理設備10から排出される排出ガス101中には、PCBが微量に含まれている場合があるので、PCBを吸着する活性炭102Aを有する浄化装置103が設けられている。

【0025】

本発明では、監視用排気ラインL2に介装され、分岐ガス101a中のPCBを吸着・除去する活性炭102Bを有する監視用浄化装置110を用いて、活性炭に予め飽和吸着されている脂肪族炭化水素(例えばデカン(C10H22))と芳香族炭化水素であるPCBとの相互置換作用を用いて、本設の浄化装置103の活性炭102Aの劣化度合いを予測するものである。

【0026】

ここで、PCB処理設備10から排出ガス101中のPCBを除去する活性炭102Aは、その容量により、浄化持続時間が異なるが、PCBの吸着が不能となる破過までの時間は、その処理ガス中のPCB量により変動するので、一定ではない。

よって、従来では、きわめて尤度の高い設計(破過想定の例えば10倍の量の活性炭を準備するなど)をして対応していたが、本発明により、その破過の予知が可能となり、浄化装置103における入口条件(PCB処理設備10内でのPCB放出量の多寡)のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるものとなる。

【0027】

監視用浄化装置110の充填するモニタ用活性炭102Bは、浄化装置103の活性炭102Aの容量の例えば1/10〜1/20等の所定の容積とすると共に、後流側の監視用浄化装置110への分岐ガス101aの流速等を浄化装置103への排出ガス101と同一条件としている。

【0028】

本設の浄化用の活性炭102Aを充填した浄化装置103へ排出ガス101を導入する排出ガスラインL1から監視用排気ラインL2を分岐させ、監視用浄化装置110を介装すると共に、該監視用浄化装置110内に監視用の活性炭102Bを充填する。

この監視用の活性炭102Bには、予め脂肪族炭化水素類(例えばデカン(C10H22))を飽和吸着させておく。

【0029】

ここで、本実施例においては、監視用の活性炭102Bに予め吸着させる脂肪族炭化水素として、デカン(C10H22)を例示しているが、本願発明はこれに限定されるものではなく、例えばC8〜C18までの鎖状炭化水素を用いることができる。

また、飽和吸着された炭化水素の量を予め把握しておく。

【0030】

監視用浄化装置110の後流側には、脂肪族炭化水素を検出する脂肪族炭化水素検知器112を設置しておく。

ここで、脂肪族炭化水素検知器としては、本発明では特に限定されるものではなく、例えば1)非分散型赤外ガス分析計、2)GC-FID(ガスクロマトグラフ/水素イオン化検出器)装置、3)FT-IR(フーリエ変換赤外分光法)装置、4)四重極型質量分析計等を用いることができる。

【0031】

なお、監視用浄化装置110の活性炭102Bへの排気の分岐量は、浄化装置103の活性炭102Aと監視用浄化装置110の活性炭102Bの重量比と同等としておく。

また、浄化装置103及び監視用浄化装置110を経由した排出ガス101、101bは、PCBが吸着除去されているので、共にプラント外へ排出される。

【0032】

本発明においては、監視用浄化装置110の活性炭102Bに対して、予め脂肪族炭化水素を飽和吸着させ、この脂肪族炭化水素とPCBとの置換吸着作用という現象を利用している。この置換吸着作用は、活性炭の吸着サイトに吸着している脂肪族炭化水素を脱離させて、PCBが活性炭の吸着サイトへ吸着する現象である。例えば「有機洗浄溶媒共存下におけるPCB蒸気の活性炭吸着特性」(廃棄物学会論文、Vol.18(2007),No.3 pp.167−174参照)。

【0033】

この置換吸着作用は、PCBが芳香族炭化水素であるため、例えばデカン等の脂肪族炭化水素よりも活性炭に吸着する能力が高いので、該PCBが監視用の活性炭102Bに導入された場合、予め吸着されたデカンが脱離され、その代わりにPCBが吸着される。

よって、飽和吸着されているデカンの量を予め計測し、破過時における置換放出される全量を100として、デカンの積算値を求めて、破過までの推移を求めて、破過に至る前にアラームを発するようにしている。

【0034】

<破過検知の方法>

監視用浄化装置110の監視用の活性炭102Bにデカンを飽和吸着させておき、その飽和吸着量を確認する。

【0035】

次いで、浄化装置103及び監視用浄化装置110へ、排出ガス101、分岐ガス101aを通気させ、これらのガス中のPCBを吸着する。

この際、監視用浄化装置110の後流側にて、PCBと置換吸着により放出された脂肪族炭化水素(デカン)の濃度を、後流側の脂肪族炭化水素検知器112で分析する。

この検知の計測時間tは検出精度を向上させるために、短いほうが好ましい。例えば検知時間としては、10分以内に1回、より好適には1分に1回行うのが好ましい。

なお、例えば後流側の脂肪族炭化水素検知器112を用いて、光分析を用いる場合には、波長は3μm程度とするのが好適である。

【0036】

そして、計測した濃度(C)を(C)i、ガス流量をFiとする。

各分析ごとの濃度にガス流量を乗じた積算値Σ(C)i×Fi×tiを算出する。

なお、ガス流量が一定の場合は、Fをtに置き換えるようにしても良い。

tも常時一定であれば、総計測時間をTとし、T/tとしてもよい。

積算値をプロットする(図2参照)。

図2中、横軸は時間を示し、縦軸は、破過時の積算値ΣCi×Fi×tiを100としたものを示す。

【0037】

本実施例の活性炭破過モニタリング装置100Aを用い、浄化装置103の活性炭102Aの破過を予測する方法は、下記の工程により実施される。

1) 監視用浄化装置110の活性炭102Bに飽和吸着していた脂肪族炭化水素(デカン)とPCBとが置換吸着する。

2)監視用浄化装置110から排出されるモニタ排出ガス101b中のPCBと置換して脱離した脂肪族炭化水素(デカン)の濃度を、前記後流側の脂肪族炭化水素検知器112で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する。

3)前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置103のPCBを吸着・除去する活性炭102Aの交換時期と判断する。

4)例えば破過時の積算値を100とし、この100に対し、例えば50の場合を第1の警報閾値と設定した場合、この50の値を超えた際にプレアラームを発し、75を超えた場合にアラームを発するように設定することで、活性炭破過の検知を確実に予測することができる。

【0038】

以上、本実施例によれば、浄化装置103における入口条件(PCB処理設備内でのPCB放出量の多寡)が変化した場合でも、PCB処理設備10の活性炭102Aの破過のタイミングを確実に把握することができることとなる。

【0039】

これにより、浄化装置103の活性炭102Aの破過を事前に予測することができることとなる。

【0040】

また、PCB処理設備10から排気される排出ガス101中のPCBを含む有機化合物を活性炭102Aで浄化するガス浄化装置103と、前述したPCB処理設備の活性炭破過モニタリング装置100Aとを具備するPCB処理設備のガス浄化設備とすることで、PCB処理設備から排気される排出ガスを浄化するガス浄化装置の活性炭の破過を監視できるガス浄化設備を提供することができる。

【実施例2】

【0041】

本発明による実施例2に係るPCB処理設備のPCBモニタリング装置について、図面を参照して説明する。図3は、実施例2に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図3に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Bは、実施例1に係るPCB処理設備10の活性炭破過モニタリング装置100Aにおいて、さらに、前記監視用浄化装置110の前流側に介装され、該監視用浄化装置110に導入されるモニタ排出ガス101b中の脂肪族炭化水素(例えばデカン)を検出する前流側の脂肪族炭化水素検知器113を有するものである。

【0042】

実施例1においては、PCB処理設備10で処理する薬剤として、脂肪族炭化水素を含有しない場合(例えば絶縁油)等を用いる場合には、排出ガス101中に脂肪族炭化水素が含有しないので、後流側の脂肪族炭化水素検知器112における検出は、全量がPCBと置換吸着された脱離された脂肪族炭化水素となる。

しかしながら、PCB処理設備10で使用する薬剤として、脂肪族炭化水素を含むような場合には、排出ガス101中に脂肪族炭化水素の影響があるので、これを除去する必要がある。

ここで、脂肪族炭化水素を含む薬剤としては、例えば「NSクリーン100(商品名)」(JX日鉱日石エネルギー社製)を挙げることができる。

【0043】

そのために、本実施例では、監視用浄化装置110の前流側にモニタ排出ガス101b中の脂肪族炭化水素(例えばデカン)を検出する前流側の脂肪族炭化水素検知器113を設置して、その影響を排除している。

【0044】

この場合、図2に示す縦軸の炭化水素積算値は、Σ(Cb(後流側の脂肪族炭化水素濃度)−Ca(前流側の脂肪族炭化水素濃度))i×Fi×tiを100としたものとなる。

【0045】

本実施例によれば、PCB処理設備において、使用する薬剤中に脂肪族炭化水素が含有されていてもその影響を考慮して、排出ガス中のPCB吸着用の活性炭の破過を予測することができるものとなる。

【実施例3】

【0046】

本発明による実施例3に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図4は、実施例3に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図4に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Cは、実施例1に係るPCB処理設備の活性炭破過モニタリング装置100Aにおいて、さらに、前記監視用浄化装置110の後流側に介装され、該監視用浄化装置から排出される芳香族炭化水素(PCBを含む)を検出する芳香族炭化水素検知器115を有するものである。

【0047】

PCB処理設備10において、処理条件により多量にPCBが発生する場合がある。このような場合、置換吸着作用でデカンを放出することによる検知では、追従できない場合がある。

よって、本実施例では、後流側の脂肪族炭化水素検知器112の後流側に芳香族炭化水素検知器115を設置して、芳香族炭化水素であるPCBを直接検出するようにしている。

【0048】

ここで、芳香族炭化水素検知器115としては、例えば紫外線励起の蛍光分析装置、簡易質量分析装置等を用いることができる。

例えば蛍光分析装置を芳香族炭化水素検知器115として用いる場合、紫外光(波長:250〜300nm)を照射し、発生した蛍光強度から、芳香族化合物の濃度Ccを求め、芳香族積算値 Σ(Cc)i×Fi×tiを算出する。

そして、予め芳香族量の閾値を設定し、この閾値を超えた場合、活性炭102Aの破過と判断し、活性炭破過のアラームを発報する。

これにより、急激に芳香族成分の吸着が起こった場合、芳香族成分が活性炭より排出されてしまう場合があり、それを検知することができる。これによって破過検知精度が向上する。

【0049】

図5においては、脂肪族炭化水素の曲線が急激に立ち上がり、積算値が50を超えた場合プレアラームを発することとなるが、この時点ではまだPCBは十分吸着されており、破過に達していないこととなる。

そして、芳香族量の閾値を超えた場合、初めて活性炭の破過と確認することができ、まだ十分に吸着できる活性炭102Aを廃棄することによるロスの低減を図ることができる。

【0050】

このように、本発明では、監視用浄化装置の活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とにより、活性炭破過の予測を確実に行うことができる。

【0051】

また、前記判定工程において、前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算するようにしてもよい。

【0052】

また、前記警告工程において、前記監視用浄化装置から排出される芳香族炭化水素(PCBを含む)を検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断するようにしてもよい。

【実施例4】

【0053】

本発明による実施例4に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図6は、実施例4に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図6は、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Aを用いて、連続してPCB処理設備の浄化を行う様子を示す。

図6に示すように、PCB処理設備からの排出ガスラインL1に2台の第1及び第2浄化装置103−1、103−2を設置しており、この排出ガスラインL1から分岐される監視用排気ラインL2に監視用浄化装置110を1台設置している。

【0054】

また、排出ガスラインL1に介装した第1浄化装置103−1の前後に、バルブV1、V2を介装しており、第2浄化装置103−2の前後に、バルブV3、V4を介装しており、先ず、左側の第1浄化装置103−1を用いて、浄化を行う。

この際、V1及びV2を開とし、バルブV3、V4を閉とする。

そして、第1浄化装置103−1で浄化を行い、活性炭破過モニタリング装置100Aの計測結果より、第1浄化装置103−1の活性炭102Aが破過付近となった場合、第2浄化装置103−2のバルブV3、V4を開き、その後第1浄化装置103−1のバルブV1及びV2を閉鎖し、その後活性炭を交換しておき、次の浄化に備えておく。

【0055】

これにより2台の第1及び第2の浄化装置103−1、103−2を用いて、連続しての浄化を安定して行うことができる。

【0056】

また、図7に示すように、監視用排気ラインL2にも監視用浄化装置110−1、110−2を2台設置して、第1及び第2の浄化装置103−1、103−2と対応した監視を行うようにしてもよい。

すなわち、図7の実施例においては、第1浄化装置103−1の監視を第1活性炭破過モニタリング装置100A−1で監視し、第2浄化装置103−2の監視を第2活性炭破過モニタリング装置100A−2で監視するようにしている。

そして、第1浄化装置103−1を監視する第1活性炭破過モニタリング装置100A−1により破過付近となった場合、前述したように、第2浄化装置103−2へ系統を切替え、この切替と同時に、バルブV5及びV6も切替て、第1活性炭破過モニタリング装置100A−1から第2活性炭破過モニタリング装置100A−2の監視に切替る。

【0057】

これにより2台の浄化装置103−1、103−2及び2台の活性炭破過モニタリング装置100A−1、100A−2を用いて、連続しての浄化を安定して行うことができる。

【実施例5】

【0058】

本発明による実施例5に係るPCB処理設備について説明する。

図8は、PCB処理設備の概略を示す図である。

ここでは、PCBを含有する被処理物としてトランスを例にして説明する。

図8に示すように、本実施例にかかるPCB処理設備10は、被処理物であるトランス30からPCB21を液抜きする前処理手段である液抜き手段22と、前処理した後に、トランスを分離、破砕、洗浄等する容器処理システム23と、容器処理システム23から排出される分離品又は洗浄液又は有害物質をそのまま水熱分解処理で処理する有害物質処理手段である水熱酸化分解装置(以下、「水熱分解装置」ともいう)11とを、具備する。

【0059】

上記容器処理システム23の概略構成は、トランス30内のPCB21をPCB液抜き手段22で液抜き後のトランス30を、該トランスを構成する構成材である容器32とコア33とに分別処理する分別手段34と、該分別手段34により分別されたコア33を構成する鉄心35とコイル36とに分離するコア分離手段37と、該分離されたコイル36を銅線38と紙・木39とに分離するコイル分離手段40と、分離された紙・木39等の有機物を粉砕処理してスラリー41とする微粉砕手段42と、層状の鉄心35を破砕する鉄心破砕手段43と、容器32、破砕した鉄心片44、上記分離された銅線38等の無機物を洗浄液45で洗浄する洗浄装置46とを具備する。

【0060】

また、一方の水熱酸化分解装置11の概略構成は、上記液抜きされたPCB21又はスラリー41又は洗浄廃液47等の被処理物25,油26,水酸化ナトリウム(NaOH)27,純水28,及び酸素(O2 )29を投入する筒形状の一次反応塔12と、配管を巻いた構成の二次反応塔13と、冷却器14及び反応器の減圧弁15を備えている。また、減圧弁15の下流には、排水(H2O,NaCl)19と排気ガス(CO2 )18とに分離する気液分離器16が配置されている。なお、上記二次反応器13は必要に応じて省略することもできる。

【0061】

上記装置において、図示しない加圧ポンプによる加圧により一次反応塔12内は、例えば26MPaまで昇圧される。また、一次反応塔12内には酸素が噴出しており、内部の反応熱により350℃〜400℃まで(好適には370℃まで)昇温する。この段階までに、一次反応塔12の内部では酸化分解反応を起こし、被処理物25に含まれたPCBはCO2およびH2Oに分解されている。つぎに、冷却器14では、二次反応塔13からの流体を100℃程度までに冷却すると共に後段の減圧弁14にて大気圧まで減圧する。そして、気液分離器16によりCO2および水蒸気と処理液とが分離され、CO2および水蒸気の排ガス18は、活性炭を有する浄化装置103を通過して環境中に排出される。

【0062】

本実施例のPCB処理設備においては、PCB液抜き手段22の設備から排出される排ガス、容器処理システム23から排出される排ガス及び水熱酸化分解装置から排出される排ガス18を浄化装置103で浄化するとともに、実施例1〜3で説明した活性炭破過モニタリング装置100(100A〜100C)により監視しているので、PCB処理設備の浄化システムにおいて、入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができ、破過に至る前の無用な活性炭の廃棄を無くすことが可能となり、浄化処理におけるランニングコストの低廉を図ることができる。

【符号の説明】

【0063】

100、100A〜100C 活性炭破過モニタリング装置

101 排出ガス

102A、102B 活性炭

103 浄化装置

110 監視用浄化装置

101a 分岐ガス

101b モニタ排出ガス

112 後流側脂肪族炭化水素検知器

113 前流側脂肪族炭化水素検知器

115 芳香族炭化水素検知器

【技術分野】

【0001】

本発明は、PCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法及びガス浄化設備に関する。

【背景技術】

【0002】

PCB(Polychlorinated biphenyl, ポリ塩化ビフェニル:ビフェニルの塩素化異性体の総称)は、熱媒体に用いたものは絶縁油として使用されていたものが、厳重に保管されているが、PCB処理設備が各地において稼動されてきており、現在完全無害化への処理が進められている(PCB処理設備として、日本環境安全事業株式会社(JESCO)が設立され、国の監督のもと、全国数ヶ所にPCB廃棄物処理施設を設置し、処理事業が行われている(非特許文献1)。

【0003】

近年では、このような絶縁油などに使用されているPCBを処理する技術が種々提案されている((財)産業廃棄物処理事業振興財団の「財団におけるPCB処理技術の評価方法及び評価済み技術について」:非特許文献2)。

【0004】

本出願人は、先にPCB処理技術として水熱酸化分解処理装置を提案し、無害化に向けてPCB処理を行っている(特許文献1又は2)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−79531号公報

【特許文献2】特開2003−285041号公報

【特許文献3】特開2003−139741号公報

【特許文献4】特開2003−14726号公報

【非特許文献】

【0006】

【非特許文献1】「JESCOの事業の枠組みと特徴」http://www.jesconet.co.jp/business/contents/characteristics/index.html

【非特許文献2】「財団におけるPCB処理技術の評価方法及び評価済み技術について」http://www.jesconet.co.jp/business/pcb_technology/pdf/PCB_shori.pdf

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、PCB処理設備において発生する排気は、活性炭を有する浄化装置を用いて活性炭処理を実施の上、施設外に排気される構造となっているが、この活性炭の寿命については、浄化装置における入口条件(PCB処理設備内でのPCB放出量の多寡)により左右され、PCB処理設備の活性炭破過のタイミングを把握することが困難である、という問題がある。

【0008】

そこで、従来では、活性炭の寿命評価を一律に設定することが困難であったので、きわめて尤度の高い設計(破過想定の例えば約10倍の量の活性炭を準備)を余儀なくされ、施設維持コストの低廉化を図ることが切望されている。

【0009】

また、活性炭後流側に迅速分析可能な質量分析計にてオンライン分析することも検討されている(特許文献3又は4参照)。

しかしながら、特許文献3で開示するオンライン分析装置として用いた場合、芳香族化合物を主体に計測することになるため、活性炭破過を瞬時に検知した場合、活性炭破過を事前に予見することは困難である、という問題がある。

【0010】

さらに、活性炭破過を予測するために炭化水素類(鎖状炭化水素類)を計測した場合、そのイオン化波長を発生するシステムが非常に大掛かりになるため、質量分析計自体がコスト・メンテナンスの面で問題となる。

【0011】

以上の状況から、活性炭を有する浄化装置における入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができる手段の出現が切望されている。

【0012】

本発明は、前記問題に鑑み、入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるPCB処理設備の活性炭破過モニタリング装置、ガス浄化装置の活性炭破過の予測方法及びガス浄化設備を提供することを課題とする。

【課題を解決するための手段】

【0013】

上述した課題を解決するための本発明の第1の発明は、PCB処理設備から排出ガスラインを介して排気される排出ガス中のPCBを含む有機化合物を活性炭Aで浄化するガス浄化装置の活性炭破過を予測する活性炭破過モニタリング装置であって、前記排出ガスラインから分岐され、排出ガスの一部を分岐する監視用排出ガスラインと、前記監視用排気ラインに介装され、前記ガス浄化装置の前記活性炭の充填容積よりも小さい所定容積のモニタ用活性炭を有し、該モニタ用活性炭により分岐ガス中のPCBを吸着・除去する前記監視用浄化装置と、前記監視用浄化装置の後流側に設けられ、該監視用浄化装置から排出されるモニタ排出ガス中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器とを具備すると共に、前記モニタ用活性炭に予め脂肪族炭化水素を飽和吸着してなり、前記監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、求めた脂肪族炭化水素濃度からガス浄化装置の活性炭の破過を予測してなることを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0014】

第2の発明は、第1の発明において、前記監視用浄化装置の前流側に介装され、該監視用浄化装置に導入されるモニタ排出ガス中の脂肪族炭化水素を検出する前流側の脂肪族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0015】

第3の発明は、第1又は2の発明において、前記監視用浄化装置の後流側に介装され、該監視用浄化装置から排出されるPCBを検出する芳香族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置にある。

【0016】

第4の発明は、第1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置を用い、監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とを含むことを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0017】

第5の発明は、第4の発明において、前記判定工程は、前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0018】

第6の発明は、第4又は5の発明において、前記警告工程は、前記監視用浄化装置から排出されるPCBを検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法にある。

【0019】

第7の発明は、PCB処理設備から排気される排出ガス中のPCBを含む有機化合物を活性炭で浄化するガス浄化装置と、第1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置とを具備することを特徴とするPCB処理設備のガス浄化設備にある。

【発明の効果】

【0020】

本発明によれば、浄化装置における入口条件(PCB処理設備内でのPCB放出量の多寡)のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるものとなる。

【図面の簡単な説明】

【0021】

【図1】図1は、実施例1に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図2】図2は、活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

【図3】図3は、実施例2に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図4】図4は、実施例3に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図5】図5は、実施例3に係る活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

【図6】図6は、実施例4に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図7】図7は、実施例4に係る他のPCB処理設備の活性炭破過モニタリング装置の概略図である。

【図8】図8は、PCB処理設備の概略を示す図である。

【発明を実施するための形態】

【0022】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施例により本発明が限定されるものではなく、また、実施例が複数ある場合には、各実施例を組み合わせて構成するものも含むものである。また、下記実施例における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【実施例1】

【0023】

本発明による実施例1に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図1は、実施例1に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。図2は、活性炭の吸着時間と炭化水素積算値との関係を示すグラフである。

図1に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Aは、PCB処理設備10から排出ガスラインL1を介して排気される排出ガス101中のPCBを含む有機化合物(例えば炭化水素類、絶縁油、トリクロロベンゼン、イソプロピルアルコール等)を活性炭102Aで浄化するガス浄化装置(浄化装置)103の活性炭破過を予測する活性炭破過モニタリング装置であって、前記排出ガスラインL1から分岐され、排出ガス101の一部101aを分岐する監視用排出ガスラインL2と、前記監視用排気ラインL2に介装され、前記ガス浄化装置103の前記活性炭102Aの充填容積よりも小さい所定容積のモニタ用活性炭102Bを有し、該モニタ用活性炭102Bにより分岐ガス101a中のPCBを吸着・除去する前記監視用浄化装置110と、前記監視用浄化装置110の後流側に設けられ、該監視用浄化装置110から排出されるモニタ排出ガス101b中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器112とを具備すると共に、前記モニタ用活性炭102Bに予め脂肪族炭化水素を飽和吸着してなり、前記監視用浄化装置110のモニタ用活性炭102Bに飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器112で求め、求めた脂肪族炭化水素濃度からガス浄化装置103の活性炭102Aの破過を予測してなるものである。

【0024】

ここで、PCB処理設備10としては、例えば高圧トランス、高圧コンデンサ、低圧トランス・コンデンサ、柱上トランス等、廃PCB(熱媒体に用いた絶縁油、洗浄に用いた灯油)等のPCB含有物を処理する設備であり、詳細は後述する。

このPCB処理設備10から排出される排出ガス101中には、PCBが微量に含まれている場合があるので、PCBを吸着する活性炭102Aを有する浄化装置103が設けられている。

【0025】

本発明では、監視用排気ラインL2に介装され、分岐ガス101a中のPCBを吸着・除去する活性炭102Bを有する監視用浄化装置110を用いて、活性炭に予め飽和吸着されている脂肪族炭化水素(例えばデカン(C10H22))と芳香族炭化水素であるPCBとの相互置換作用を用いて、本設の浄化装置103の活性炭102Aの劣化度合いを予測するものである。

【0026】

ここで、PCB処理設備10から排出ガス101中のPCBを除去する活性炭102Aは、その容量により、浄化持続時間が異なるが、PCBの吸着が不能となる破過までの時間は、その処理ガス中のPCB量により変動するので、一定ではない。

よって、従来では、きわめて尤度の高い設計(破過想定の例えば10倍の量の活性炭を準備するなど)をして対応していたが、本発明により、その破過の予知が可能となり、浄化装置103における入口条件(PCB処理設備10内でのPCB放出量の多寡)のPCB濃度の変化によっても、活性炭の破過を的確に予測することができるものとなる。

【0027】

監視用浄化装置110の充填するモニタ用活性炭102Bは、浄化装置103の活性炭102Aの容量の例えば1/10〜1/20等の所定の容積とすると共に、後流側の監視用浄化装置110への分岐ガス101aの流速等を浄化装置103への排出ガス101と同一条件としている。

【0028】

本設の浄化用の活性炭102Aを充填した浄化装置103へ排出ガス101を導入する排出ガスラインL1から監視用排気ラインL2を分岐させ、監視用浄化装置110を介装すると共に、該監視用浄化装置110内に監視用の活性炭102Bを充填する。

この監視用の活性炭102Bには、予め脂肪族炭化水素類(例えばデカン(C10H22))を飽和吸着させておく。

【0029】

ここで、本実施例においては、監視用の活性炭102Bに予め吸着させる脂肪族炭化水素として、デカン(C10H22)を例示しているが、本願発明はこれに限定されるものではなく、例えばC8〜C18までの鎖状炭化水素を用いることができる。

また、飽和吸着された炭化水素の量を予め把握しておく。

【0030】

監視用浄化装置110の後流側には、脂肪族炭化水素を検出する脂肪族炭化水素検知器112を設置しておく。

ここで、脂肪族炭化水素検知器としては、本発明では特に限定されるものではなく、例えば1)非分散型赤外ガス分析計、2)GC-FID(ガスクロマトグラフ/水素イオン化検出器)装置、3)FT-IR(フーリエ変換赤外分光法)装置、4)四重極型質量分析計等を用いることができる。

【0031】

なお、監視用浄化装置110の活性炭102Bへの排気の分岐量は、浄化装置103の活性炭102Aと監視用浄化装置110の活性炭102Bの重量比と同等としておく。

また、浄化装置103及び監視用浄化装置110を経由した排出ガス101、101bは、PCBが吸着除去されているので、共にプラント外へ排出される。

【0032】

本発明においては、監視用浄化装置110の活性炭102Bに対して、予め脂肪族炭化水素を飽和吸着させ、この脂肪族炭化水素とPCBとの置換吸着作用という現象を利用している。この置換吸着作用は、活性炭の吸着サイトに吸着している脂肪族炭化水素を脱離させて、PCBが活性炭の吸着サイトへ吸着する現象である。例えば「有機洗浄溶媒共存下におけるPCB蒸気の活性炭吸着特性」(廃棄物学会論文、Vol.18(2007),No.3 pp.167−174参照)。

【0033】

この置換吸着作用は、PCBが芳香族炭化水素であるため、例えばデカン等の脂肪族炭化水素よりも活性炭に吸着する能力が高いので、該PCBが監視用の活性炭102Bに導入された場合、予め吸着されたデカンが脱離され、その代わりにPCBが吸着される。

よって、飽和吸着されているデカンの量を予め計測し、破過時における置換放出される全量を100として、デカンの積算値を求めて、破過までの推移を求めて、破過に至る前にアラームを発するようにしている。

【0034】

<破過検知の方法>

監視用浄化装置110の監視用の活性炭102Bにデカンを飽和吸着させておき、その飽和吸着量を確認する。

【0035】

次いで、浄化装置103及び監視用浄化装置110へ、排出ガス101、分岐ガス101aを通気させ、これらのガス中のPCBを吸着する。

この際、監視用浄化装置110の後流側にて、PCBと置換吸着により放出された脂肪族炭化水素(デカン)の濃度を、後流側の脂肪族炭化水素検知器112で分析する。

この検知の計測時間tは検出精度を向上させるために、短いほうが好ましい。例えば検知時間としては、10分以内に1回、より好適には1分に1回行うのが好ましい。

なお、例えば後流側の脂肪族炭化水素検知器112を用いて、光分析を用いる場合には、波長は3μm程度とするのが好適である。

【0036】

そして、計測した濃度(C)を(C)i、ガス流量をFiとする。

各分析ごとの濃度にガス流量を乗じた積算値Σ(C)i×Fi×tiを算出する。

なお、ガス流量が一定の場合は、Fをtに置き換えるようにしても良い。

tも常時一定であれば、総計測時間をTとし、T/tとしてもよい。

積算値をプロットする(図2参照)。

図2中、横軸は時間を示し、縦軸は、破過時の積算値ΣCi×Fi×tiを100としたものを示す。

【0037】

本実施例の活性炭破過モニタリング装置100Aを用い、浄化装置103の活性炭102Aの破過を予測する方法は、下記の工程により実施される。

1) 監視用浄化装置110の活性炭102Bに飽和吸着していた脂肪族炭化水素(デカン)とPCBとが置換吸着する。

2)監視用浄化装置110から排出されるモニタ排出ガス101b中のPCBと置換して脱離した脂肪族炭化水素(デカン)の濃度を、前記後流側の脂肪族炭化水素検知器112で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する。

3)前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置103のPCBを吸着・除去する活性炭102Aの交換時期と判断する。

4)例えば破過時の積算値を100とし、この100に対し、例えば50の場合を第1の警報閾値と設定した場合、この50の値を超えた際にプレアラームを発し、75を超えた場合にアラームを発するように設定することで、活性炭破過の検知を確実に予測することができる。

【0038】

以上、本実施例によれば、浄化装置103における入口条件(PCB処理設備内でのPCB放出量の多寡)が変化した場合でも、PCB処理設備10の活性炭102Aの破過のタイミングを確実に把握することができることとなる。

【0039】

これにより、浄化装置103の活性炭102Aの破過を事前に予測することができることとなる。

【0040】

また、PCB処理設備10から排気される排出ガス101中のPCBを含む有機化合物を活性炭102Aで浄化するガス浄化装置103と、前述したPCB処理設備の活性炭破過モニタリング装置100Aとを具備するPCB処理設備のガス浄化設備とすることで、PCB処理設備から排気される排出ガスを浄化するガス浄化装置の活性炭の破過を監視できるガス浄化設備を提供することができる。

【実施例2】

【0041】

本発明による実施例2に係るPCB処理設備のPCBモニタリング装置について、図面を参照して説明する。図3は、実施例2に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図3に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Bは、実施例1に係るPCB処理設備10の活性炭破過モニタリング装置100Aにおいて、さらに、前記監視用浄化装置110の前流側に介装され、該監視用浄化装置110に導入されるモニタ排出ガス101b中の脂肪族炭化水素(例えばデカン)を検出する前流側の脂肪族炭化水素検知器113を有するものである。

【0042】

実施例1においては、PCB処理設備10で処理する薬剤として、脂肪族炭化水素を含有しない場合(例えば絶縁油)等を用いる場合には、排出ガス101中に脂肪族炭化水素が含有しないので、後流側の脂肪族炭化水素検知器112における検出は、全量がPCBと置換吸着された脱離された脂肪族炭化水素となる。

しかしながら、PCB処理設備10で使用する薬剤として、脂肪族炭化水素を含むような場合には、排出ガス101中に脂肪族炭化水素の影響があるので、これを除去する必要がある。

ここで、脂肪族炭化水素を含む薬剤としては、例えば「NSクリーン100(商品名)」(JX日鉱日石エネルギー社製)を挙げることができる。

【0043】

そのために、本実施例では、監視用浄化装置110の前流側にモニタ排出ガス101b中の脂肪族炭化水素(例えばデカン)を検出する前流側の脂肪族炭化水素検知器113を設置して、その影響を排除している。

【0044】

この場合、図2に示す縦軸の炭化水素積算値は、Σ(Cb(後流側の脂肪族炭化水素濃度)−Ca(前流側の脂肪族炭化水素濃度))i×Fi×tiを100としたものとなる。

【0045】

本実施例によれば、PCB処理設備において、使用する薬剤中に脂肪族炭化水素が含有されていてもその影響を考慮して、排出ガス中のPCB吸着用の活性炭の破過を予測することができるものとなる。

【実施例3】

【0046】

本発明による実施例3に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図4は、実施例3に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図4に示すように、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Cは、実施例1に係るPCB処理設備の活性炭破過モニタリング装置100Aにおいて、さらに、前記監視用浄化装置110の後流側に介装され、該監視用浄化装置から排出される芳香族炭化水素(PCBを含む)を検出する芳香族炭化水素検知器115を有するものである。

【0047】

PCB処理設備10において、処理条件により多量にPCBが発生する場合がある。このような場合、置換吸着作用でデカンを放出することによる検知では、追従できない場合がある。

よって、本実施例では、後流側の脂肪族炭化水素検知器112の後流側に芳香族炭化水素検知器115を設置して、芳香族炭化水素であるPCBを直接検出するようにしている。

【0048】

ここで、芳香族炭化水素検知器115としては、例えば紫外線励起の蛍光分析装置、簡易質量分析装置等を用いることができる。

例えば蛍光分析装置を芳香族炭化水素検知器115として用いる場合、紫外光(波長:250〜300nm)を照射し、発生した蛍光強度から、芳香族化合物の濃度Ccを求め、芳香族積算値 Σ(Cc)i×Fi×tiを算出する。

そして、予め芳香族量の閾値を設定し、この閾値を超えた場合、活性炭102Aの破過と判断し、活性炭破過のアラームを発報する。

これにより、急激に芳香族成分の吸着が起こった場合、芳香族成分が活性炭より排出されてしまう場合があり、それを検知することができる。これによって破過検知精度が向上する。

【0049】

図5においては、脂肪族炭化水素の曲線が急激に立ち上がり、積算値が50を超えた場合プレアラームを発することとなるが、この時点ではまだPCBは十分吸着されており、破過に達していないこととなる。

そして、芳香族量の閾値を超えた場合、初めて活性炭の破過と確認することができ、まだ十分に吸着できる活性炭102Aを廃棄することによるロスの低減を図ることができる。

【0050】

このように、本発明では、監視用浄化装置の活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とにより、活性炭破過の予測を確実に行うことができる。

【0051】

また、前記判定工程において、前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算するようにしてもよい。

【0052】

また、前記警告工程において、前記監視用浄化装置から排出される芳香族炭化水素(PCBを含む)を検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断するようにしてもよい。

【実施例4】

【0053】

本発明による実施例4に係るPCB処理設備の活性炭破過モニタリング装置について、図面を参照して説明する。図6は、実施例4に係るPCB処理設備の活性炭破過モニタリング装置の概略図である。実施例1に係るPCB処理設備の活性炭破過モニタリング装置の構成部材と同一部材については、同一符号を付してその説明は省略する。

図6は、本実施例に係るPCB処理設備の活性炭破過モニタリング装置100Aを用いて、連続してPCB処理設備の浄化を行う様子を示す。

図6に示すように、PCB処理設備からの排出ガスラインL1に2台の第1及び第2浄化装置103−1、103−2を設置しており、この排出ガスラインL1から分岐される監視用排気ラインL2に監視用浄化装置110を1台設置している。

【0054】

また、排出ガスラインL1に介装した第1浄化装置103−1の前後に、バルブV1、V2を介装しており、第2浄化装置103−2の前後に、バルブV3、V4を介装しており、先ず、左側の第1浄化装置103−1を用いて、浄化を行う。

この際、V1及びV2を開とし、バルブV3、V4を閉とする。

そして、第1浄化装置103−1で浄化を行い、活性炭破過モニタリング装置100Aの計測結果より、第1浄化装置103−1の活性炭102Aが破過付近となった場合、第2浄化装置103−2のバルブV3、V4を開き、その後第1浄化装置103−1のバルブV1及びV2を閉鎖し、その後活性炭を交換しておき、次の浄化に備えておく。

【0055】

これにより2台の第1及び第2の浄化装置103−1、103−2を用いて、連続しての浄化を安定して行うことができる。

【0056】

また、図7に示すように、監視用排気ラインL2にも監視用浄化装置110−1、110−2を2台設置して、第1及び第2の浄化装置103−1、103−2と対応した監視を行うようにしてもよい。

すなわち、図7の実施例においては、第1浄化装置103−1の監視を第1活性炭破過モニタリング装置100A−1で監視し、第2浄化装置103−2の監視を第2活性炭破過モニタリング装置100A−2で監視するようにしている。

そして、第1浄化装置103−1を監視する第1活性炭破過モニタリング装置100A−1により破過付近となった場合、前述したように、第2浄化装置103−2へ系統を切替え、この切替と同時に、バルブV5及びV6も切替て、第1活性炭破過モニタリング装置100A−1から第2活性炭破過モニタリング装置100A−2の監視に切替る。

【0057】

これにより2台の浄化装置103−1、103−2及び2台の活性炭破過モニタリング装置100A−1、100A−2を用いて、連続しての浄化を安定して行うことができる。

【実施例5】

【0058】

本発明による実施例5に係るPCB処理設備について説明する。

図8は、PCB処理設備の概略を示す図である。

ここでは、PCBを含有する被処理物としてトランスを例にして説明する。

図8に示すように、本実施例にかかるPCB処理設備10は、被処理物であるトランス30からPCB21を液抜きする前処理手段である液抜き手段22と、前処理した後に、トランスを分離、破砕、洗浄等する容器処理システム23と、容器処理システム23から排出される分離品又は洗浄液又は有害物質をそのまま水熱分解処理で処理する有害物質処理手段である水熱酸化分解装置(以下、「水熱分解装置」ともいう)11とを、具備する。

【0059】

上記容器処理システム23の概略構成は、トランス30内のPCB21をPCB液抜き手段22で液抜き後のトランス30を、該トランスを構成する構成材である容器32とコア33とに分別処理する分別手段34と、該分別手段34により分別されたコア33を構成する鉄心35とコイル36とに分離するコア分離手段37と、該分離されたコイル36を銅線38と紙・木39とに分離するコイル分離手段40と、分離された紙・木39等の有機物を粉砕処理してスラリー41とする微粉砕手段42と、層状の鉄心35を破砕する鉄心破砕手段43と、容器32、破砕した鉄心片44、上記分離された銅線38等の無機物を洗浄液45で洗浄する洗浄装置46とを具備する。

【0060】

また、一方の水熱酸化分解装置11の概略構成は、上記液抜きされたPCB21又はスラリー41又は洗浄廃液47等の被処理物25,油26,水酸化ナトリウム(NaOH)27,純水28,及び酸素(O2 )29を投入する筒形状の一次反応塔12と、配管を巻いた構成の二次反応塔13と、冷却器14及び反応器の減圧弁15を備えている。また、減圧弁15の下流には、排水(H2O,NaCl)19と排気ガス(CO2 )18とに分離する気液分離器16が配置されている。なお、上記二次反応器13は必要に応じて省略することもできる。

【0061】

上記装置において、図示しない加圧ポンプによる加圧により一次反応塔12内は、例えば26MPaまで昇圧される。また、一次反応塔12内には酸素が噴出しており、内部の反応熱により350℃〜400℃まで(好適には370℃まで)昇温する。この段階までに、一次反応塔12の内部では酸化分解反応を起こし、被処理物25に含まれたPCBはCO2およびH2Oに分解されている。つぎに、冷却器14では、二次反応塔13からの流体を100℃程度までに冷却すると共に後段の減圧弁14にて大気圧まで減圧する。そして、気液分離器16によりCO2および水蒸気と処理液とが分離され、CO2および水蒸気の排ガス18は、活性炭を有する浄化装置103を通過して環境中に排出される。

【0062】

本実施例のPCB処理設備においては、PCB液抜き手段22の設備から排出される排ガス、容器処理システム23から排出される排ガス及び水熱酸化分解装置から排出される排ガス18を浄化装置103で浄化するとともに、実施例1〜3で説明した活性炭破過モニタリング装置100(100A〜100C)により監視しているので、PCB処理設備の浄化システムにおいて、入口条件のPCB濃度の変化によっても、活性炭の破過を的確に予測することができ、破過に至る前の無用な活性炭の廃棄を無くすことが可能となり、浄化処理におけるランニングコストの低廉を図ることができる。

【符号の説明】

【0063】

100、100A〜100C 活性炭破過モニタリング装置

101 排出ガス

102A、102B 活性炭

103 浄化装置

110 監視用浄化装置

101a 分岐ガス

101b モニタ排出ガス

112 後流側脂肪族炭化水素検知器

113 前流側脂肪族炭化水素検知器

115 芳香族炭化水素検知器

【特許請求の範囲】

【請求項1】

PCB処理設備から排出ガスラインを介して排気される排出ガス中のPCBを含む有機化合物を活性炭Aで浄化するガス浄化装置の活性炭破過を予測する活性炭破過モニタリング装置であって、

前記排出ガスラインから分岐され、排出ガスの一部を分岐する監視用排出ガスラインと、

前記監視用排気ラインに介装され、前記ガス浄化装置の前記活性炭の充填容積よりも小さい所定容積のモニタ用活性炭を有し、該モニタ用活性炭により分岐ガス中のPCBを吸着・除去する前記監視用浄化装置と、

前記監視用浄化装置の後流側に設けられ、該監視用浄化装置から排出されるモニタ排出ガス中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器とを具備すると共に、

前記モニタ用活性炭に予め脂肪族炭化水素を飽和吸着してなり、

前記監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、求めた脂肪族炭化水素濃度からガス浄化装置の活性炭の破過を予測してなることを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項2】

請求項1において、

前記監視用浄化装置の前流側に介装され、該監視用浄化装置に導入されるモニタ排出ガス中の脂肪族炭化水素を検出する前流側の脂肪族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項3】

請求項1又は2において、

前記監視用浄化装置の後流側に介装され、該監視用浄化装置から排出されるPCBを検出する芳香族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項4】

請求項1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置を用い、

監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、

監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、

前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とを含むことを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項5】

請求項4において、

前記判定工程は、

前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項6】

請求項4又は5において、

前記警告工程は、

前記監視用浄化装置から排出されるPCBを検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項7】

PCB処理設備から排気される排出ガス中のPCBを含む有機化合物を活性炭で浄化するガス浄化装置と、

請求項1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置とを具備することを特徴とするPCB処理設備のガス浄化設備。

【請求項1】

PCB処理設備から排出ガスラインを介して排気される排出ガス中のPCBを含む有機化合物を活性炭Aで浄化するガス浄化装置の活性炭破過を予測する活性炭破過モニタリング装置であって、

前記排出ガスラインから分岐され、排出ガスの一部を分岐する監視用排出ガスラインと、

前記監視用排気ラインに介装され、前記ガス浄化装置の前記活性炭の充填容積よりも小さい所定容積のモニタ用活性炭を有し、該モニタ用活性炭により分岐ガス中のPCBを吸着・除去する前記監視用浄化装置と、

前記監視用浄化装置の後流側に設けられ、該監視用浄化装置から排出されるモニタ排出ガス中の脂肪族炭化水素を検出する後流側脂肪族炭化水素検知器とを具備すると共に、

前記モニタ用活性炭に予め脂肪族炭化水素を飽和吸着してなり、

前記監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとを置換吸着させ、置換吸着によりPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、求めた脂肪族炭化水素濃度からガス浄化装置の活性炭の破過を予測してなることを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項2】

請求項1において、

前記監視用浄化装置の前流側に介装され、該監視用浄化装置に導入されるモニタ排出ガス中の脂肪族炭化水素を検出する前流側の脂肪族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項3】

請求項1又は2において、

前記監視用浄化装置の後流側に介装され、該監視用浄化装置から排出されるPCBを検出する芳香族炭化水素検知器を有することを特徴とするPCB処理設備の活性炭破過モニタリング装置。

【請求項4】

請求項1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置を用い、

監視用浄化装置のモニタ用活性炭に飽和吸着していた脂肪族炭化水素とPCBとが置換吸着する工程と、

監視用浄化装置から排出される排出ガス中のPCBと置換して脱離した脂肪族炭化水素濃度を前記後流側の脂肪族炭化水素検知器で求め、その積算値より、所定の脱離脂肪族炭化水素濃度であるか否かを判定する工程と、

前記判定工程において、所定閾値以下であれば、そのまま浄化装置での浄化を継続可能と判断し、所定値以上であれば、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断する工程とを含むことを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項5】

請求項4において、

前記判定工程は、

前記前流側の脂肪族炭化水素検知器で求めたモニタ排出ガス中の脂肪族炭化水素を求め、後流側の脂肪族炭化水素検知器で求めた値より減じ、積算することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項6】

請求項4又は5において、

前記警告工程は、

前記監視用浄化装置から排出されるPCBを検出し、所定閾値に達成した場合、前記浄化装置のPCBを吸着・除去する活性炭の交換時期と判断することを特徴とするPCB処理設備のガス浄化装置の活性炭破過の予測方法。

【請求項7】

PCB処理設備から排気される排出ガス中のPCBを含む有機化合物を活性炭で浄化するガス浄化装置と、

請求項1乃至3のいずれか一つのPCB処理設備の活性炭破過モニタリング装置とを具備することを特徴とするPCB処理設備のガス浄化設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−44573(P2013−44573A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−180927(P2011−180927)

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月22日(2011.8.22)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]