PCB汚染電気機器の処理システム及び装置

【課題】 この発明は、PCB油を抜油した後のPCB汚染廃電気機器を洗浄し、無害化することを目的とする。

【解決手段】

廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄を終えた前記解体した廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システムにより前記目的を達成した。

【解決手段】

廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄を終えた前記解体した廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システムにより前記目的を達成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、ポリ塩化ビフェニル(以下「PCB」という。)汚染廃電気機器からPCB汚染油(以下「PCB油」という)を抜油した空廃電気機器の中に残留したPCB油を除去し、前記廃電気機器を解体した後、更に洗浄処理すると共に、この洗浄排液を処理することを目的としたPCB汚染電気機器の処理システム及びこれに使用する装置に関する。

【背景技術】

【0002】

従来、PCB汚染廃電気機器(主としてトランス、その他コンデンサ、又は安定器など)は、PCB油の適当な処理方法が確立していなかったために、多くは処理困難な物として専ら保管されていた。

【0003】

また、PCB油の分解処理方法及びトランス等に残留したPCB油の処理方法に関しては、工業的に処理させるような提案がされているが、処理技術が確立されていなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−168573号公報

【特許文献2】特許第4793742号公報

【特許文献3】特開2006−333986号公報

【特許文献4】特開平10−118618号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来PCB油の処理については、高温超伝導磁石による処理方法(特許文献1)、抜油分離方法(特許文献2)、硫黄と熱による分解処理(特許文献3)、又は超音波分解処理、紫外線分解処理(特許文献4)が提案されている。

【0006】

また、PCB汚染廃電気機器の処理については特許文献2に記載されているが、何れの提案も、工業的連続処理について不十分であった。特に、PCB汚染廃電気機器の内容物(例えばコイル、金属板、配線など)について具体的処理技術は知られていなかった。

【課題を解決するための手段】

【0007】

然るにこの発明は、特許文献2に記載の技術に改良を加え、PCB汚染廃電気機器も解体することにより、効率的な汚染処理システムを完成したのである。

【0008】

この発明は、PCB汚染廃電気機器を一次洗浄して大半のPCB油を分離した後に、前記廃電気機器を解体してこれを分別し、ケーシング、蓋、金属板類、コイル、配線、碍子などの内容物を二次洗浄することにより、前記PCB汚染廃電気機器のPCB油を確実に除去し、処理することに成功したのである。

【0009】

即ち、この発明は、廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄工程を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄工程を終えた前記解体した廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム及び装置である。

【0010】

この発明は、一次洗浄によってPCB油をほぼ除去するので、二次洗浄の際、取扱い上PCB汚染の危険性を大幅に排除することができる。即ちトランスなどのPCB汚染廃電気機器からPCB油を抽出した後、これを洗浄することなく分解すれば、トランス(付属物を含む)に付着したPCB油によって生じる作業上の制約及び危険性を完全に排除することはできない。また、トランスなどのPCB汚染廃電気機器を分解することなく、付着したPCB油を完全に排除することは不可能である。仮に一次洗浄のみにより完全排除しようとすれば、著しく長時間を要し、工業的処理の点から逸脱することは明らかである。

【0011】

この発明は、一次洗浄と二次洗浄の組み合わせにより比較的短時間でPCB油を完全除去処理ができたのである。

【0012】

また、前記洗浄工程を終えた廃電気機器のPCB付着有無の洗浄度試験設備を組み合わせたことを特徴とするPCB汚染廃電気機器の処理システムである。

【0013】

次に、解体工程で使用する切断装置は、解体した廃電気機器の移動路の上方へ、前記廃電気機器の移動方向と直角にバンドソーを水平移動し、かつバンドソーの支持枠を昇降自在に設置したことを特徴とするPCB汚染廃電気機器の切断装置である。

【0014】

更に、乾燥工程で使用する乾燥装置は、平面視方形の乾燥室の底部に被乾燥物を水平移動させる移動装置を敷設し、前記移動装置の前後に乾燥気体の吹出管を上下複数設け、前記吹出管は乾燥気体生成装置の吐出側に連結すると共に、前記乾燥室の上部へ排気管を敷設し、前記移動装置の入口側と出口側の両開口部へ閉鎖部材を設置したことを特徴とするPCB汚染廃電気機器の乾燥装置である。

【0015】

また、前記閉鎖部材は、織布、合成樹脂シート、フィルムとしたことを特徴とするPCB汚染廃電気機器の乾燥装置である。

【0016】

前記のように、廃電気機器を解体して洗浄することによって洗浄が容易確実になり処理の信頼度を飛躍的に向上させることができる。

【発明の効果】

【0017】

この発明によれば、PCB汚染廃電気機器から微量のPCB油を確実に除去し得ると共に、排液も自動的かつ確実に無害化処理できる効果がある。また、PCB汚染廃電気機器を解体して洗浄するので、PCB油の残留がなくなり、洗浄したPCB汚染廃電気機器を通常の廃棄物と同様に取り扱うことができる効果がある。

【0018】

また、この発明のシステムによれば、PCB汚染廃電気機器を自動的かつ連続的に処理することができる一連の自動連続処理ができる効果がある。

【図面の簡単な説明】

【0019】

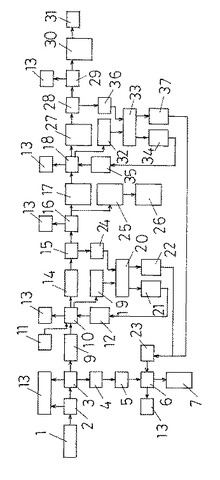

【図1】この発明のシステムの実施順序を示すブロック図。

【図2】同じくこの発明の一実施形態の各装置の配置を示す、一部を省略した平面図。

【図3】同じくこの発明の一実施形態の乾燥装置の一部を省略した断面図。

【図4】同じく一次洗浄槽の斜視図。

【図5】同じく二次洗浄における洗浄装置の一部を省略した平面図。

【図6】同じく一部を省略した縦断側面図。

【図7】(a)同じく加圧装置の一部を省略した正面図、(b)同じく一部を省略した横断平面図。

【図8】(a)同じくチェーンソーの一部を省略した正面図、(b)同じく一部を省略した一部横断平面図。

【発明を実施するための形態】

【0020】

この発明は、PCB汚染廃電気機器の上蓋を取り外し、交換ノズル式抜油法により前記廃電気機器内へ水を送り込み、これを汲出する操作を繰り返して前記廃電気機器内の残留PCB油及び内壁等に付着しているPCB油を順次洗浄する。この方法によって96%程度のPCB油を除去することができる。

【0021】

次に、前記洗浄処理を経た廃電気機器を一次洗浄槽内へそのまま投入し、光触媒洗浄液により、2時間ほど一次洗浄を行う。

【0022】

そこで、洗浄槽内の表面に浮いた微量のPCB油汚染物をオーバーフロー(比重分離)方式による連続油水分離により、微量PCB油と光触媒洗浄液とに分離する。

【0023】

この場合に、高圧バブリング洗浄法により高圧水を廃電気機器内に吹き付けて循環洗浄し、機器内に付着している微量PCB油の剥離を行う。このようにして一次洗浄後、洗浄槽から取り出した機器内の光触媒洗浄液を抜き取る。

【0024】

前記光触媒洗浄液は非可燃性、低毒性であり、消防法、毒物及び劇物取締法、化学物質排出把握管理促進法(PRTR法)、有機溶剤中毒予防規則等に非該当の安全なものである。

【0025】

次に、光触媒洗浄液はその自浄作用により継続的な循環使用が可能なために排水が出ないので、排水汚染のおそれはない。

【0026】

また、循環系及び洗浄槽は常温常圧密閉式であり、洗浄槽には活性炭付排気装置を設置し、異物を可及的に吸着している。

【0027】

次に、一次洗浄の終了した廃電気機器を解体する。まず、コア部材を取り出し、解体する。この場合に、ケーシング、蓋、金属板類、コイル、配線、碍子、紙、木、布、フィルム類とに分別する。前記紙、木、布、フィルム類はPCB廃棄物として適正に保管し、又は処分する。

【0028】

次に、解体して分別したケーシング、蓋、金属板類、コイル、配線、碍子を2〜6時間二次洗浄を行う。この二次洗浄の方法は、前記ケーシング、蓋、金属板類、コイル、配線、碍子を網筒に入れて洗浄するが、前記一次洗浄と実質的に同様である。

【0029】

二次洗浄終了後、洗浄槽からケーシング、蓋、金属板類、コイル、配線、碍子を取り出した後、洗浄槽内の光触媒洗浄液を抜き取る。

【0030】

このようにして二次洗浄が完了したケーシング、蓋、金属板類、コイル、配線、碍子をそれぞれ乾燥機で乾燥する。前記乾燥機には、排気管に活性炭付排気装置を付設して有害物が外界へ排気されないようにしてある。

【0031】

前記二次洗浄が終了したならば、各部について残留PCB油の有無を検査し、PCB付着量が0.01mg/kg以下であることを確認した後、金属はスクラップとして搬出する。紙その他は一般廃棄物として処分するか所定の廃棄物処分所へ届ける。

【実施例1】

【0032】

この発明のシステムの実施例を図1に基づいて説明する。図1において、PCB汚染の廃トランス1の上蓋を取り外し(2)、抜油(3)する。この場合に、微量のPCB油4を廃油槽5に集め、ドラム缶6に充填する。ドラム缶6はPCB廃棄物として保管又は処分所に運ぶ(7)。ドラム缶充填場所の排気装置には、活性炭付排気装置13が付設してある。また上蓋の取り外し(2)と抜油(3)の排気装置にはそれぞれ、活性炭付排気装置13が付属してある。

【0033】

前記のようにして、抜油した廃トランス9を一次洗浄槽10に収容して洗浄する。一次洗浄槽10には光触媒洗浄液12が供給され、この光触媒洗浄液12は循環使用される。また、一次洗浄槽10の排気装置には活性炭付排気装置13が付設されている。図中11は光触媒洗浄液である。

【0034】

次に、一次洗浄が終了した廃トランス14から液抜き(15)した後、ケーシング、蓋、コア等17に解体(16)し、このケーシング、蓋、コア等17を二次洗浄槽18に入れる。液抜き(15)によって抜かれた洗浄液24は遠心分離装置20により遠心分離される。

【0035】

一次洗浄槽10のオーバーフロー洗浄液19は遠心分離装置20を経て油水分離(21)され、水分は光触媒洗浄液12となって一次洗浄槽10に送られて循環使用される。また、液抜き(15)によって抜かれた洗浄液24は遠心分離装置20に入り遠心分離(22)され、遠心分離されたPCB油4は廃油受けタンク23を経てドラム缶6に入れられる(図1、2)。

【0036】

このように、液抜き(15)により抜かれた容器内の洗浄液24は、遠心分離装置20へ送られ連続的に遠心分離(22)と油水分離(21)処理され、PCB油4と光触媒洗浄液12とに分離されて、前記のように処理される。

【0037】

解体(16)と二次洗浄槽18及び乾燥装置29の排気装置には共に、活性炭付排気装置13を付属させて排気に有害物が入らないようにしてある。解体(16)して得た紙、木、布、フィルム類25は、PCB廃棄物として保管(26)される。

【0038】

次に、二次洗浄されたケーシング、蓋、コア等27は、液抜き(28)した後乾燥装置29で乾燥し、ついで検査(30)を経て金属屑31として処理される。また、二次洗浄槽18のオーバーフロー洗浄液32は、遠心分離装置33を経て油水分離(34)され、液分は光触媒洗浄液35として二次洗浄槽18へ供給され循環使用される。

【0039】

また、液抜き(28)によって抜かれた洗浄液36は、遠心分離装置33により分離され、遠心分離されたPCB油37は廃油受けタンク23を経てドラム缶6に入れられる。PCB油4、23、37を入れたドラム缶6は別送して保管される。

【0040】

このように、PCB汚染の廃トランス1は前記各工程を経て完全に無害化処理されてそれぞれ処分される。

【実施例2】

【0041】

この発明の各装置の配置の実施例を図2に基づいて説明する。廃トランス1は、矢示41のように供給され、上蓋を外した後網篭42に入れられる。この廃トランス1が入った網篭42(例えば廃トランス40が6個入る)を一次洗浄槽43に収容する(網篭42はクレーンその他吊り下げ具を使用して動かす)。

【0042】

一次洗浄槽43には、酸化チタンに鉄及びアパタイトよりなるPCBを分解できる光触媒を加えた洗浄液が収容され、かつケミカルライトを備えており、前記洗浄液によってPCBを容易に分解することができる(特許文献2)。

【0043】

網篭42は、台車49に収容してあり、レール50上を矢示51の方向へ移動し、ついでレール52上を矢示53、54の方向へ移動した後、クレーンを用いて空いている一次洗浄槽43内へ収容する。

【0044】

図2に示すように、一次洗浄槽43には網篭42が並列収容してあり、かつ洗浄に時間を要するので(例えば2時間〜3時間)、洗浄が終了したものから順次取り出して次工程へ矢示55のように送る。

【0045】

また、使用した洗浄液は各洗浄槽から循環洗浄液受槽60、61へ順次受け入れられ、ついで各分離装置62、63、64に分配されて、夫々で分離処理される。この分離処理によって、油分は廃油受けタンク65に送られ、洗浄液は再生洗浄液受槽66に送られ、ポンプ128により矢示67、68のように流動し、各一次洗浄槽43、43に流入する(循環流動)。

【0046】

前記のようにして一次洗浄を終了した廃トランス1の内容物を解体して、解体物を図5に示す網篭42に収容した後二次洗浄槽98、98内に設置し、図6中矢示44のように回転しつつ、洗浄液を矢示126、126のように吹出し流動させて、解体した廃トランス1の内容物を洗浄する。図5中45は網篭42の開閉蓋、図6中46は網篭を支持する案内ローラ、47は洗浄液を循環させるポンプ、48、48aは洗浄液パイプである。

【0047】

網篭42は図5および図6に示すように、円筒状網42aと、両側円板42b、42bにより構成され、両側円板42b、42bの中心部に支軸38を挿通固定してあり、支軸38は動力軸39と接続してある。網篭42は支軸38をつけたまま移動して洗浄操作を行うようになっている。

【0048】

そこで、モータ(図示していない)の軸に固定してある歯車(図示していない)と、動力軸39の歯車113とを連動させて動力軸39を回転し、カプリング114を介して支軸38と動力軸39とを連動させて、網篭42を毎分10〜30回転させる。

【0049】

また、ポンプ47により洗浄液パイプ48、48aから洗浄液を矢示126、126のように吹出し、ポンプ47、洗浄液パイプ48、48aとにより洗浄液を循環流動させる(図5)。

【0050】

このようにして網篭42内に収容したケーシング、蓋、コア等、解体した廃トランスを洗浄する(網篭の回転とケーシング、蓋、コア等の移動)。

【0051】

前記二次洗浄を経たケーシング、蓋、コア等27は、乾燥装置70により乾燥される。図2中88は洗浄液調合槽である。洗浄液調合槽88には、各一次洗浄槽43、43のポンプ89、89により洗浄液が送られるので、洗浄液を所定の割合に調合する。図2中129はコンプレッサーであって、その加圧空気をトランスのねじ外しに使用する。

【0052】

前記において、図2中一次洗浄槽43には洗浄液がパイプ115、117を介して流入し、パイプ118を介して流出し、流出した洗浄液は遠心分離その他の処理を経てパイプ115、117を経て循環流動する。また、二次洗浄槽98、98には、パイプ117を介して流入し、パイプ118、119を介して流出して循環流動する。

【0053】

図2における二次洗浄槽98は三槽が図示されているが、6槽以上設置してあり、一次洗浄、二次洗浄共にバランスよく洗浄できるように設置してある。即ち、一次洗浄を終了した廃トランス1を分解し、二次洗浄するものであるが、処理能力は同一である。従って、廃トランス1が停滞することなくスムーズに洗浄されるようにバランスよく設置されている。

【実施例3】

【0054】

この発明の乾燥装置70を図3に基づいて説明する。この乾燥装置70は、二次洗浄を終了したトランス又はトランスから取り出した切断洗浄物(線ケーシング、蓋、コア等)を乾燥する装置であって、最終処理に使用する。

【0055】

乾燥室71の底部にコロコンベア72を水平に敷設し、各コロコンベア72の軸のスプロケットホイールにチェーン73を装着する。チェーン73は駆動軸のスプロケットホイール74のチェーン77を介し、モータ75のスプロケットホイール76と連動させ、コロコンベア72によって廃トランス1(内容物なし)を移動させる。

【0056】

乾燥室71の上部には、電熱温風器79が設置してあり、電熱により開口78から取り入れた外気を加温し、送風器80により送気管81に送り、送気管81に連結した分岐管82、82のノズルから加温空気として吹き出して前記トランス1などの被乾燥物を乾燥する。

【0057】

分岐管82、82は、上下3本宛左右(例えば6本)に敷設され、廃トランス1の上側部に加温空気を吹き付ける。廃トランス1以外の分解物は網篭に入れて乾燥する。

【0058】

前記乾燥室の排気は矢示84、85のように排気管86を経て外界へ排気される。排気量はダンパー87、87により調節される。図中83、83は被乾燥物の出入口を塞ぐカーテンである。

【実施例4】

【0059】

この発明の一次洗浄槽43の実施例を図4に基づいて説明する。図3は一次洗浄槽43の蓋43aを開いた状態の斜視図である。一次洗浄槽43には、ケミカルライト56、56が設けられ、その下部に通気穴57と鎖吊具8が設けられており、洗浄液が循環流動して、内部に収容した廃トランス1を洗浄する。図中58は循環洗浄液一次受けタンク、59は循環洗浄液二次受けタンク、97は油水分離装置、99は再生後洗浄液受けタンク、69は洗浄液調合抜取槽である。

【実施例5】

【0060】

この発明の実施において、紙などをまとめる成形装置の実施例を図7に基づいて説明する。加圧室90の一側に加圧板91を水平方向より移動自在に設置し、加圧室90の他側上部に加圧板92を垂直方向へ昇降自在に設け、加圧板91、92によって四角形の二辺を加圧し得るように配置したものである。図中93、94は油圧シリンダー、95、96は加圧板91、92を移動させるピストンロッドである。

【実施例6】

【0061】

この発明の実施例において、被洗浄物を切断する際に使用する切断装置125の実施例を図8に基づいて説明する。コロコンベア100の両側に、所定間隔をおいて案内柱101、101、102、102を植設し、各案内柱の対向面には、それぞれ案内溝103、104を設ける。一方、枠体105へ所定間隔をおいて回転軸106、107を水平かつ平行に架設し、回転軸106、107へスプロケットホイール108、109を架設する。このスプロケットホイール108、109へチェーン刃110を装着してチェーンソー111を構成し、このチェーンソー111を、天井へ垂直に固定した油圧シリンダー120、121のピストンロッド122、123に固定して切断装置125を構成した。

【0062】

前記実施例において、コロコンベア100上にトランス解体物116を載置し、ピストンロッド122、123を矢示119のように下降させつつ、チェーンソー111を矢示112の方向へ駆動すれば、トランス解体物116を任意の場所で切断できる。図中124はモータである。

【符号の説明】

【0063】

1 廃トランス

5 廃油槽

6 ドラム缶

13 活性炭付排気装置

10、43 一次洗浄槽

18、98 二次洗浄槽

20、33 遠心分離装置

23、65 廃油受けタンク

25 紙、木、布、フィルム類

29、70 乾燥装置

42 網篭

49 台車

50、52 レール

56 ケミカルライト

58 循環洗浄液一次受けタンク

59 循環洗浄液二次受けタンク

60、61 循環洗浄液受槽

62、63、64 分離装置

65 廃油受けタンク

66 再生洗浄液受槽

69 洗浄液調合抜取槽

71 乾燥室

86 排気管

88 洗浄液調合槽

90 加圧室

97 油水分離装置

99 再生後洗浄液受けタンク

【技術分野】

【0001】

この発明は、ポリ塩化ビフェニル(以下「PCB」という。)汚染廃電気機器からPCB汚染油(以下「PCB油」という)を抜油した空廃電気機器の中に残留したPCB油を除去し、前記廃電気機器を解体した後、更に洗浄処理すると共に、この洗浄排液を処理することを目的としたPCB汚染電気機器の処理システム及びこれに使用する装置に関する。

【背景技術】

【0002】

従来、PCB汚染廃電気機器(主としてトランス、その他コンデンサ、又は安定器など)は、PCB油の適当な処理方法が確立していなかったために、多くは処理困難な物として専ら保管されていた。

【0003】

また、PCB油の分解処理方法及びトランス等に残留したPCB油の処理方法に関しては、工業的に処理させるような提案がされているが、処理技術が確立されていなかった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−168573号公報

【特許文献2】特許第4793742号公報

【特許文献3】特開2006−333986号公報

【特許文献4】特開平10−118618号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来PCB油の処理については、高温超伝導磁石による処理方法(特許文献1)、抜油分離方法(特許文献2)、硫黄と熱による分解処理(特許文献3)、又は超音波分解処理、紫外線分解処理(特許文献4)が提案されている。

【0006】

また、PCB汚染廃電気機器の処理については特許文献2に記載されているが、何れの提案も、工業的連続処理について不十分であった。特に、PCB汚染廃電気機器の内容物(例えばコイル、金属板、配線など)について具体的処理技術は知られていなかった。

【課題を解決するための手段】

【0007】

然るにこの発明は、特許文献2に記載の技術に改良を加え、PCB汚染廃電気機器も解体することにより、効率的な汚染処理システムを完成したのである。

【0008】

この発明は、PCB汚染廃電気機器を一次洗浄して大半のPCB油を分離した後に、前記廃電気機器を解体してこれを分別し、ケーシング、蓋、金属板類、コイル、配線、碍子などの内容物を二次洗浄することにより、前記PCB汚染廃電気機器のPCB油を確実に除去し、処理することに成功したのである。

【0009】

即ち、この発明は、廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄工程を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄工程を終えた前記解体した廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム及び装置である。

【0010】

この発明は、一次洗浄によってPCB油をほぼ除去するので、二次洗浄の際、取扱い上PCB汚染の危険性を大幅に排除することができる。即ちトランスなどのPCB汚染廃電気機器からPCB油を抽出した後、これを洗浄することなく分解すれば、トランス(付属物を含む)に付着したPCB油によって生じる作業上の制約及び危険性を完全に排除することはできない。また、トランスなどのPCB汚染廃電気機器を分解することなく、付着したPCB油を完全に排除することは不可能である。仮に一次洗浄のみにより完全排除しようとすれば、著しく長時間を要し、工業的処理の点から逸脱することは明らかである。

【0011】

この発明は、一次洗浄と二次洗浄の組み合わせにより比較的短時間でPCB油を完全除去処理ができたのである。

【0012】

また、前記洗浄工程を終えた廃電気機器のPCB付着有無の洗浄度試験設備を組み合わせたことを特徴とするPCB汚染廃電気機器の処理システムである。

【0013】

次に、解体工程で使用する切断装置は、解体した廃電気機器の移動路の上方へ、前記廃電気機器の移動方向と直角にバンドソーを水平移動し、かつバンドソーの支持枠を昇降自在に設置したことを特徴とするPCB汚染廃電気機器の切断装置である。

【0014】

更に、乾燥工程で使用する乾燥装置は、平面視方形の乾燥室の底部に被乾燥物を水平移動させる移動装置を敷設し、前記移動装置の前後に乾燥気体の吹出管を上下複数設け、前記吹出管は乾燥気体生成装置の吐出側に連結すると共に、前記乾燥室の上部へ排気管を敷設し、前記移動装置の入口側と出口側の両開口部へ閉鎖部材を設置したことを特徴とするPCB汚染廃電気機器の乾燥装置である。

【0015】

また、前記閉鎖部材は、織布、合成樹脂シート、フィルムとしたことを特徴とするPCB汚染廃電気機器の乾燥装置である。

【0016】

前記のように、廃電気機器を解体して洗浄することによって洗浄が容易確実になり処理の信頼度を飛躍的に向上させることができる。

【発明の効果】

【0017】

この発明によれば、PCB汚染廃電気機器から微量のPCB油を確実に除去し得ると共に、排液も自動的かつ確実に無害化処理できる効果がある。また、PCB汚染廃電気機器を解体して洗浄するので、PCB油の残留がなくなり、洗浄したPCB汚染廃電気機器を通常の廃棄物と同様に取り扱うことができる効果がある。

【0018】

また、この発明のシステムによれば、PCB汚染廃電気機器を自動的かつ連続的に処理することができる一連の自動連続処理ができる効果がある。

【図面の簡単な説明】

【0019】

【図1】この発明のシステムの実施順序を示すブロック図。

【図2】同じくこの発明の一実施形態の各装置の配置を示す、一部を省略した平面図。

【図3】同じくこの発明の一実施形態の乾燥装置の一部を省略した断面図。

【図4】同じく一次洗浄槽の斜視図。

【図5】同じく二次洗浄における洗浄装置の一部を省略した平面図。

【図6】同じく一部を省略した縦断側面図。

【図7】(a)同じく加圧装置の一部を省略した正面図、(b)同じく一部を省略した横断平面図。

【図8】(a)同じくチェーンソーの一部を省略した正面図、(b)同じく一部を省略した一部横断平面図。

【発明を実施するための形態】

【0020】

この発明は、PCB汚染廃電気機器の上蓋を取り外し、交換ノズル式抜油法により前記廃電気機器内へ水を送り込み、これを汲出する操作を繰り返して前記廃電気機器内の残留PCB油及び内壁等に付着しているPCB油を順次洗浄する。この方法によって96%程度のPCB油を除去することができる。

【0021】

次に、前記洗浄処理を経た廃電気機器を一次洗浄槽内へそのまま投入し、光触媒洗浄液により、2時間ほど一次洗浄を行う。

【0022】

そこで、洗浄槽内の表面に浮いた微量のPCB油汚染物をオーバーフロー(比重分離)方式による連続油水分離により、微量PCB油と光触媒洗浄液とに分離する。

【0023】

この場合に、高圧バブリング洗浄法により高圧水を廃電気機器内に吹き付けて循環洗浄し、機器内に付着している微量PCB油の剥離を行う。このようにして一次洗浄後、洗浄槽から取り出した機器内の光触媒洗浄液を抜き取る。

【0024】

前記光触媒洗浄液は非可燃性、低毒性であり、消防法、毒物及び劇物取締法、化学物質排出把握管理促進法(PRTR法)、有機溶剤中毒予防規則等に非該当の安全なものである。

【0025】

次に、光触媒洗浄液はその自浄作用により継続的な循環使用が可能なために排水が出ないので、排水汚染のおそれはない。

【0026】

また、循環系及び洗浄槽は常温常圧密閉式であり、洗浄槽には活性炭付排気装置を設置し、異物を可及的に吸着している。

【0027】

次に、一次洗浄の終了した廃電気機器を解体する。まず、コア部材を取り出し、解体する。この場合に、ケーシング、蓋、金属板類、コイル、配線、碍子、紙、木、布、フィルム類とに分別する。前記紙、木、布、フィルム類はPCB廃棄物として適正に保管し、又は処分する。

【0028】

次に、解体して分別したケーシング、蓋、金属板類、コイル、配線、碍子を2〜6時間二次洗浄を行う。この二次洗浄の方法は、前記ケーシング、蓋、金属板類、コイル、配線、碍子を網筒に入れて洗浄するが、前記一次洗浄と実質的に同様である。

【0029】

二次洗浄終了後、洗浄槽からケーシング、蓋、金属板類、コイル、配線、碍子を取り出した後、洗浄槽内の光触媒洗浄液を抜き取る。

【0030】

このようにして二次洗浄が完了したケーシング、蓋、金属板類、コイル、配線、碍子をそれぞれ乾燥機で乾燥する。前記乾燥機には、排気管に活性炭付排気装置を付設して有害物が外界へ排気されないようにしてある。

【0031】

前記二次洗浄が終了したならば、各部について残留PCB油の有無を検査し、PCB付着量が0.01mg/kg以下であることを確認した後、金属はスクラップとして搬出する。紙その他は一般廃棄物として処分するか所定の廃棄物処分所へ届ける。

【実施例1】

【0032】

この発明のシステムの実施例を図1に基づいて説明する。図1において、PCB汚染の廃トランス1の上蓋を取り外し(2)、抜油(3)する。この場合に、微量のPCB油4を廃油槽5に集め、ドラム缶6に充填する。ドラム缶6はPCB廃棄物として保管又は処分所に運ぶ(7)。ドラム缶充填場所の排気装置には、活性炭付排気装置13が付設してある。また上蓋の取り外し(2)と抜油(3)の排気装置にはそれぞれ、活性炭付排気装置13が付属してある。

【0033】

前記のようにして、抜油した廃トランス9を一次洗浄槽10に収容して洗浄する。一次洗浄槽10には光触媒洗浄液12が供給され、この光触媒洗浄液12は循環使用される。また、一次洗浄槽10の排気装置には活性炭付排気装置13が付設されている。図中11は光触媒洗浄液である。

【0034】

次に、一次洗浄が終了した廃トランス14から液抜き(15)した後、ケーシング、蓋、コア等17に解体(16)し、このケーシング、蓋、コア等17を二次洗浄槽18に入れる。液抜き(15)によって抜かれた洗浄液24は遠心分離装置20により遠心分離される。

【0035】

一次洗浄槽10のオーバーフロー洗浄液19は遠心分離装置20を経て油水分離(21)され、水分は光触媒洗浄液12となって一次洗浄槽10に送られて循環使用される。また、液抜き(15)によって抜かれた洗浄液24は遠心分離装置20に入り遠心分離(22)され、遠心分離されたPCB油4は廃油受けタンク23を経てドラム缶6に入れられる(図1、2)。

【0036】

このように、液抜き(15)により抜かれた容器内の洗浄液24は、遠心分離装置20へ送られ連続的に遠心分離(22)と油水分離(21)処理され、PCB油4と光触媒洗浄液12とに分離されて、前記のように処理される。

【0037】

解体(16)と二次洗浄槽18及び乾燥装置29の排気装置には共に、活性炭付排気装置13を付属させて排気に有害物が入らないようにしてある。解体(16)して得た紙、木、布、フィルム類25は、PCB廃棄物として保管(26)される。

【0038】

次に、二次洗浄されたケーシング、蓋、コア等27は、液抜き(28)した後乾燥装置29で乾燥し、ついで検査(30)を経て金属屑31として処理される。また、二次洗浄槽18のオーバーフロー洗浄液32は、遠心分離装置33を経て油水分離(34)され、液分は光触媒洗浄液35として二次洗浄槽18へ供給され循環使用される。

【0039】

また、液抜き(28)によって抜かれた洗浄液36は、遠心分離装置33により分離され、遠心分離されたPCB油37は廃油受けタンク23を経てドラム缶6に入れられる。PCB油4、23、37を入れたドラム缶6は別送して保管される。

【0040】

このように、PCB汚染の廃トランス1は前記各工程を経て完全に無害化処理されてそれぞれ処分される。

【実施例2】

【0041】

この発明の各装置の配置の実施例を図2に基づいて説明する。廃トランス1は、矢示41のように供給され、上蓋を外した後網篭42に入れられる。この廃トランス1が入った網篭42(例えば廃トランス40が6個入る)を一次洗浄槽43に収容する(網篭42はクレーンその他吊り下げ具を使用して動かす)。

【0042】

一次洗浄槽43には、酸化チタンに鉄及びアパタイトよりなるPCBを分解できる光触媒を加えた洗浄液が収容され、かつケミカルライトを備えており、前記洗浄液によってPCBを容易に分解することができる(特許文献2)。

【0043】

網篭42は、台車49に収容してあり、レール50上を矢示51の方向へ移動し、ついでレール52上を矢示53、54の方向へ移動した後、クレーンを用いて空いている一次洗浄槽43内へ収容する。

【0044】

図2に示すように、一次洗浄槽43には網篭42が並列収容してあり、かつ洗浄に時間を要するので(例えば2時間〜3時間)、洗浄が終了したものから順次取り出して次工程へ矢示55のように送る。

【0045】

また、使用した洗浄液は各洗浄槽から循環洗浄液受槽60、61へ順次受け入れられ、ついで各分離装置62、63、64に分配されて、夫々で分離処理される。この分離処理によって、油分は廃油受けタンク65に送られ、洗浄液は再生洗浄液受槽66に送られ、ポンプ128により矢示67、68のように流動し、各一次洗浄槽43、43に流入する(循環流動)。

【0046】

前記のようにして一次洗浄を終了した廃トランス1の内容物を解体して、解体物を図5に示す網篭42に収容した後二次洗浄槽98、98内に設置し、図6中矢示44のように回転しつつ、洗浄液を矢示126、126のように吹出し流動させて、解体した廃トランス1の内容物を洗浄する。図5中45は網篭42の開閉蓋、図6中46は網篭を支持する案内ローラ、47は洗浄液を循環させるポンプ、48、48aは洗浄液パイプである。

【0047】

網篭42は図5および図6に示すように、円筒状網42aと、両側円板42b、42bにより構成され、両側円板42b、42bの中心部に支軸38を挿通固定してあり、支軸38は動力軸39と接続してある。網篭42は支軸38をつけたまま移動して洗浄操作を行うようになっている。

【0048】

そこで、モータ(図示していない)の軸に固定してある歯車(図示していない)と、動力軸39の歯車113とを連動させて動力軸39を回転し、カプリング114を介して支軸38と動力軸39とを連動させて、網篭42を毎分10〜30回転させる。

【0049】

また、ポンプ47により洗浄液パイプ48、48aから洗浄液を矢示126、126のように吹出し、ポンプ47、洗浄液パイプ48、48aとにより洗浄液を循環流動させる(図5)。

【0050】

このようにして網篭42内に収容したケーシング、蓋、コア等、解体した廃トランスを洗浄する(網篭の回転とケーシング、蓋、コア等の移動)。

【0051】

前記二次洗浄を経たケーシング、蓋、コア等27は、乾燥装置70により乾燥される。図2中88は洗浄液調合槽である。洗浄液調合槽88には、各一次洗浄槽43、43のポンプ89、89により洗浄液が送られるので、洗浄液を所定の割合に調合する。図2中129はコンプレッサーであって、その加圧空気をトランスのねじ外しに使用する。

【0052】

前記において、図2中一次洗浄槽43には洗浄液がパイプ115、117を介して流入し、パイプ118を介して流出し、流出した洗浄液は遠心分離その他の処理を経てパイプ115、117を経て循環流動する。また、二次洗浄槽98、98には、パイプ117を介して流入し、パイプ118、119を介して流出して循環流動する。

【0053】

図2における二次洗浄槽98は三槽が図示されているが、6槽以上設置してあり、一次洗浄、二次洗浄共にバランスよく洗浄できるように設置してある。即ち、一次洗浄を終了した廃トランス1を分解し、二次洗浄するものであるが、処理能力は同一である。従って、廃トランス1が停滞することなくスムーズに洗浄されるようにバランスよく設置されている。

【実施例3】

【0054】

この発明の乾燥装置70を図3に基づいて説明する。この乾燥装置70は、二次洗浄を終了したトランス又はトランスから取り出した切断洗浄物(線ケーシング、蓋、コア等)を乾燥する装置であって、最終処理に使用する。

【0055】

乾燥室71の底部にコロコンベア72を水平に敷設し、各コロコンベア72の軸のスプロケットホイールにチェーン73を装着する。チェーン73は駆動軸のスプロケットホイール74のチェーン77を介し、モータ75のスプロケットホイール76と連動させ、コロコンベア72によって廃トランス1(内容物なし)を移動させる。

【0056】

乾燥室71の上部には、電熱温風器79が設置してあり、電熱により開口78から取り入れた外気を加温し、送風器80により送気管81に送り、送気管81に連結した分岐管82、82のノズルから加温空気として吹き出して前記トランス1などの被乾燥物を乾燥する。

【0057】

分岐管82、82は、上下3本宛左右(例えば6本)に敷設され、廃トランス1の上側部に加温空気を吹き付ける。廃トランス1以外の分解物は網篭に入れて乾燥する。

【0058】

前記乾燥室の排気は矢示84、85のように排気管86を経て外界へ排気される。排気量はダンパー87、87により調節される。図中83、83は被乾燥物の出入口を塞ぐカーテンである。

【実施例4】

【0059】

この発明の一次洗浄槽43の実施例を図4に基づいて説明する。図3は一次洗浄槽43の蓋43aを開いた状態の斜視図である。一次洗浄槽43には、ケミカルライト56、56が設けられ、その下部に通気穴57と鎖吊具8が設けられており、洗浄液が循環流動して、内部に収容した廃トランス1を洗浄する。図中58は循環洗浄液一次受けタンク、59は循環洗浄液二次受けタンク、97は油水分離装置、99は再生後洗浄液受けタンク、69は洗浄液調合抜取槽である。

【実施例5】

【0060】

この発明の実施において、紙などをまとめる成形装置の実施例を図7に基づいて説明する。加圧室90の一側に加圧板91を水平方向より移動自在に設置し、加圧室90の他側上部に加圧板92を垂直方向へ昇降自在に設け、加圧板91、92によって四角形の二辺を加圧し得るように配置したものである。図中93、94は油圧シリンダー、95、96は加圧板91、92を移動させるピストンロッドである。

【実施例6】

【0061】

この発明の実施例において、被洗浄物を切断する際に使用する切断装置125の実施例を図8に基づいて説明する。コロコンベア100の両側に、所定間隔をおいて案内柱101、101、102、102を植設し、各案内柱の対向面には、それぞれ案内溝103、104を設ける。一方、枠体105へ所定間隔をおいて回転軸106、107を水平かつ平行に架設し、回転軸106、107へスプロケットホイール108、109を架設する。このスプロケットホイール108、109へチェーン刃110を装着してチェーンソー111を構成し、このチェーンソー111を、天井へ垂直に固定した油圧シリンダー120、121のピストンロッド122、123に固定して切断装置125を構成した。

【0062】

前記実施例において、コロコンベア100上にトランス解体物116を載置し、ピストンロッド122、123を矢示119のように下降させつつ、チェーンソー111を矢示112の方向へ駆動すれば、トランス解体物116を任意の場所で切断できる。図中124はモータである。

【符号の説明】

【0063】

1 廃トランス

5 廃油槽

6 ドラム缶

13 活性炭付排気装置

10、43 一次洗浄槽

18、98 二次洗浄槽

20、33 遠心分離装置

23、65 廃油受けタンク

25 紙、木、布、フィルム類

29、70 乾燥装置

42 網篭

49 台車

50、52 レール

56 ケミカルライト

58 循環洗浄液一次受けタンク

59 循環洗浄液二次受けタンク

60、61 循環洗浄液受槽

62、63、64 分離装置

65 廃油受けタンク

66 再生洗浄液受槽

69 洗浄液調合抜取槽

71 乾燥室

86 排気管

88 洗浄液調合槽

90 加圧室

97 油水分離装置

99 再生後洗浄液受けタンク

【特許請求の範囲】

【請求項1】

廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄工程を終えた前記解体廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム。

【請求項2】

請求項1記載の処理システムに、前記洗浄工程を終えた廃電気機器のPCB油の付着有無の洗浄度試験設備を組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム。

【請求項3】

請求項1又は2記載の処理システムの解体工程で使用する切断装置であって、解体した廃電気機器の移動路の上方へ、移動方向と直角にバンドソーを水平移動し、かつバンドソーの支持枠を昇降自在に設置したことを特徴とするPCB汚染廃電気機器の切断装置。

【請求項4】

請求項1又は2記載の処理システムの乾燥工程で使用する乾燥装置であって、正面視方形の乾燥室の底部に被乾燥物を水平移動させる移動装置を敷設し、前記移動装置の前後に乾燥気体の吹出管を上下複数設け、前記吹出管は乾燥気体生成装置の吐出側に連結すると共に、前記乾燥室の上部へ排気管を敷設し、前記移動装置の入口側と出口側の両開口部へ閉鎖部材を設置したことを特徴とするPCB汚染廃電気機器の乾燥装置。

【請求項5】

乾燥室の閉鎖部材は、織布、合成樹脂シート、フィルムとしたことを特徴とする請求項4記載のPCB汚染廃電気機器の乾燥装置。

【請求項1】

廃電気機器からPCB油を抜く抜油工程と、抜油した廃電気機器を一次洗浄槽に収容し、光触媒洗浄液により洗浄する一次洗浄工程と、一次洗浄を終了した廃電気機器を解体する解体工程と、解体した廃電気機器を洗浄する二次洗浄工程と、二次洗浄工程を終えた前記解体廃電気機器を乾燥する乾燥工程とを組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム。

【請求項2】

請求項1記載の処理システムに、前記洗浄工程を終えた廃電気機器のPCB油の付着有無の洗浄度試験設備を組み合わせたことを特徴とするPCB汚染廃電気機器の処理システム。

【請求項3】

請求項1又は2記載の処理システムの解体工程で使用する切断装置であって、解体した廃電気機器の移動路の上方へ、移動方向と直角にバンドソーを水平移動し、かつバンドソーの支持枠を昇降自在に設置したことを特徴とするPCB汚染廃電気機器の切断装置。

【請求項4】

請求項1又は2記載の処理システムの乾燥工程で使用する乾燥装置であって、正面視方形の乾燥室の底部に被乾燥物を水平移動させる移動装置を敷設し、前記移動装置の前後に乾燥気体の吹出管を上下複数設け、前記吹出管は乾燥気体生成装置の吐出側に連結すると共に、前記乾燥室の上部へ排気管を敷設し、前記移動装置の入口側と出口側の両開口部へ閉鎖部材を設置したことを特徴とするPCB汚染廃電気機器の乾燥装置。

【請求項5】

乾燥室の閉鎖部材は、織布、合成樹脂シート、フィルムとしたことを特徴とする請求項4記載のPCB汚染廃電気機器の乾燥装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−103186(P2013−103186A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249506(P2011−249506)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(309042451)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(309042451)

【Fターム(参考)】

[ Back to top ]