PGMの回収方法

【課題】PGMの回収方法の酸化溶錬においてCu2OスラグへのPGMの分配を抑制する方法を提供する。

【解決手段】PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、還元性のフラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加するPGMの回収方法を提供する。

【解決手段】PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、還元性のフラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加するPGMの回収方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、白金族元素を含有する各種の部材、例えば、使用済みの自動車排ガス浄化用触媒、使用済みの電子基板やリードフレーム、使用済みの石油化学系触媒から白金族元素を回収する方法に関する。

【背景技術】

【0002】

例えば、使用済みの自動車排ガス浄化用触媒のように、白金族元素を含有する各種の部材から白金族元素(本発明において「PGM」と記載する場合がある。)を、効率的に回収する方法として、本発明者らは、PGMを含有する被処理部材を銅源材料と共に加熱溶融して溶融メタル中にPGMを吸収させるPGMの乾式回収法にについて開示し、さらに、操業性とPGMの回収率改善方法について開示した(特許文献1参照)。

【0003】

特許文献1は、PGMを含有する被処理部材と、酸化銅を含有する銅源材料とを、フラックス成分および還元剤と共に密閉型電気炉に装填して還元溶錬し、酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ、当該下方に沈降した溶融メタル中にPGMを濃縮させること、当該PGMが濃縮した溶融メタルを、溶融スラグから分別して別の炉に溶融状態のまま移し替え、当該別の炉において当該溶融メタルを酸化溶錬することにより酸化物主体のスラグ層とPGMがさらに濃縮した溶融メタル層に層分離するPGMの乾式回収法において、銅の含有量が3.0質量%以下にまで低下した溶融スラグ層を該電気炉から排出すること、当該別の炉で生成した溶融スラグを高温状態から水冷することにより径が0.1mm以上10mm以下の粒状物からなる前記の酸化銅を含有する銅源材料を得るという、PGMの回収法(本発明において「ROSEプロセス」と記載する場合がある。)を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−24263号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは、上述の成果に満足することなく、PGMを含有する被処理部材からの、さらに効率的なPGM回収方法について研究を行った。

その結果、上述の酸化溶錬の際におけるCu2O−溶銅間のPGM(白金、ロジウム、パラジウム)の分配比は、還元溶錬の際のCaO−SiO2−Al2O3系スラグ−溶銅間の分配比の値に比べ100倍程度大きな値を示すことから、銅中のPGMを濃縮する酸化溶錬過程で発生する酸化炉のCu2Oスラグ中へ、相当量のPGMが分配されてしまうことを知見した。そして、相当量のPGMが酸化炉のCu2Oスラグ中に分配されてしまう為、Cu−PGM合金としてのPGMの回収率は抑制され、Cu2Oスラグ中へ分配されたPGMは、ROSEプロセスの系内を循環することになっていたのである。

【0006】

上述の知見より本発明者らは、酸化溶錬においてCu2OスラグへのPGMの分配を抑制することが出来れば、ROSEプロセスの系内を循環するPGM量を抑制し、PGMの回収率の向上と回収までの時間の短縮を図ることが可能なことに想到した。

そこで、本発明が解決しようとする課題は、PGM回収方法の酸化溶錬においてCu2OスラグへのPGMの分配を抑制する方法を提供することである。

【課題を解決するための手段】

【0007】

ここで本発明者らはさらに研究を進め、酸化溶錬の際に、酸化物として塩基性酸化物であるNa2Oまたは酸性酸化物であるSiO2を添加することで、Cu2OスラグへのPGMの分配を抑制することが可能であるとの画期的な知見を得て、本発明を完成したものである。

【0008】

すなわち、上述の課題を解決するための第1の発明は、

PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、フラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、

前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、

前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加することを特徴とするPGMの回収方法である。

【0009】

第2の発明は、

前記酸性酸化物としてSiO2を用いることを特徴とする第1の発明に記載のPGMの回収方法である。

【0010】

第3の発明は、

前記SiO2の添加により、前記PGMを含有するCu2Oスラグ中におけるSiO2含有量を0.01質量%以上10.0質量%以下とすることを特徴とする第2の発明に記載のPGMの回収方法である。

【0011】

第4の発明は、

前記塩基性酸化物としてNa2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものを用いることを特徴とする第1の発明に記載のPGMの回収方法である。

【0012】

第5の発明は、

前記PGMを含有するCu2Oスラグ中における前記塩基性酸化物のNa2O換算含有量を0.01質量%以上20.0質量%以下とすることを特徴とする第4の発明に記載のPGMの回収方法である。

【0013】

第6の発明は、

前記酸化溶錬工程で生成したPGMを含有するCu2Oスラグを、以降の還元溶錬工程へ投入することを特徴とする第1から第5の発明のいずれかに記載のPGMの回収方法である。

【発明の効果】

【0014】

本発明によれば、酸化溶錬において、PGMがCu2Oスラグへ分配されるのを抑制し、Cu合金へのPGM濃縮度を増加したので、PGM回収の生産性を上げることが出来た。

【図面の簡単な説明】

【0015】

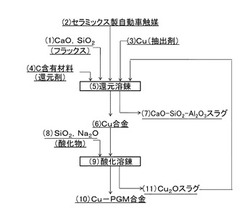

【図1】本発明に係るPGM回収の工程フロー図である。

【図2】従来の技術の係るPGM回収の工程フロー図である。

【図3】Cu2O−SiO2系スラグと溶銅間のPt、Rh、Pdの分配比を示すグラフである。

【図4】Cu2O−Na2O系スラグと溶銅間のPt、Rh、Pdの分配比を示すグラフである。

【図5】酸性酸化物としてSiO2添加量を2質量%、Cu量100kgに設定したときのマスフロー図である。

【図6】酸性酸化物としてSiO2添加量を5質量%、Cu量100kgに設定したときのマスフロー図である。

【図7】酸性酸化物としてSiO2を添加せず、Cu量100kgに設定したときのマスフロー図である。

【図8】酸性酸化物としてSiO2添加量を2質量%、Cu量50kgに設定したときのマスフロー図である。

【図9】酸性酸化物としてSiO2添加量を5質量%、Cu量50kgに設定したときのマスフロー図である。

【図10】酸性酸化物としてSiO2を添加せず、Cu量50kgに設定したときのマスフロー図である。

【発明を実施するための形態】

【0016】

まず、図面を参照しながら従来の技術に係るROSEプロセスについて、簡単に説明する。

図2は、従来の技術に係るROSEプロセスのフロー図である。

PGMを含有する被処理部材(例えば、セラミックス製自動車触媒(2))と、抽出剤であるCu(3)と、フラックス(CaO、SiO2(1))、そして還元剤であるC含有材料(4)とを、還元炉に装入して還元溶錬(5)する。すると、酸化物主体の溶融スラグ(CaO−SiO2−Al2O3スラグ(7))層の下方にCu合金(6)の溶融メタルが沈降し、当該下方に沈降したCu合金(6)中にPGMが濃縮する。一方、Cu含有量が3.0質量%以下にまで低下したCaO−SiO2−Al2O3スラグ(7)は当該電気炉から排出する。

このPGMが濃縮したCu合金(6)を溶融状態のまま酸化炉に移し替え酸化溶錬(9)することにより、酸化物主体のCu2Oスラグ(11)層と PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層とに層分離させる。

湯面上に生成した酸化物主体のCu2Oスラグ(11)層は炉外に排出し、酸化炉において酸化処理と酸化物層の排出処理を繰り返すことにより、 PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層中のPGM含有量を10〜75%まで濃縮させる。

【0017】

しかしながら、上述したように、酸化溶錬(9)におけるCu2Oスラグ(11)−Cu−PGM合金(10)間の白金、ロジウム、パラジウムの分配比は、還元溶錬(5)におけるCaO−SiO2−Al2O3スラグ(7)−Cu合金(6)間の分配比の値に比べ100倍程度大きな値を示す。この為、Cu合金(6)中のPGMを濃縮する過程で発生するCu2Oスラグ(11)中へ、相当量のPGMが分配されてしまう。結局、当初の被処理部材(例えば、セラミックス製自動車触媒(2))に含まれる相当量のPGMは、酸化溶錬(9)で発生するCu2Oスラグ(11)中に分配されてしまう。Cu2Oスラグ(11)は還元溶錬(5)へ戻される為、Cu−PGM合金(10)としてのPGMの回収率は抑制され、Cu2Oスラグ(11)中へ分配されたPGMは、ROSEプロセスの系内を循環することになっていた。

【0018】

本発明者らは、酸化溶錬(9)の際、酸化物を添加することで、発生するCu2Oスラグ(11)へのPGMの分配を低減することが可能ではないかとの着想を得た。

そこで、まず予備的な試験として、Cu2Oスラグに酸化物として塩基性酸化物であるNa2O、又は酸性酸化物であるSiO2を添加し、Cu2O融体と溶銅間のPt、Rh、Pdの分配を1250℃で測定した。

【0019】

測定試験方法について説明する。

〈試料の調製〉

金属Cu5gと、スラグと見立てたCu2O5gを秤量した。そして、当該スラグと見立てたCu2Oの質量に対して、SiO2、Na2O含有量が0質量%、2質量%、5質量%、7質量%となるようにSiO2、または、Na2CO3を秤量した。次に、金属Cu5gと、スラグと見立てたCu2O5gの合計10gに対し、1質量%である100mgのPt、Rh、Pdを秤量した。

そして、金属CuとCu2Oとを混合した試料中へ、酸化剤として秤量された各々のSiO2またはNa2CO3を加え、得られた各々の試料へ、さらに、秤量した各々のPt、Rh、Pdを加えて最終の試料とした。

【0020】

〈試料の溶融〉

最終の試料を、各々マグネシアルツボに装填し、1250℃で1時間、溶融保持した。

溶融保持が完了し、冷却して得られた試料は、金属銅相とスラグ相とに分離していた。

溶融後の試料における金属銅相とスラグ相との組成分析について、Na2Oについては原子吸光法を用いて定量し、その他の元素についてはICP−AES法にて定量分析した。

【0021】

〈測定結果〉

まず、1250℃において酸化物を添加しない場合におけるCu2O系スラグとCu合金との間のPGM分配比とを測定した。

その結果を表1に示す。

【0022】

【表1】

【0023】

次に、酸化物としてSiO2を添加した場合におけるCu2OスラグとCu合金との間のPt、Rh、Pdの分配比を図3に示す。

図3は縦軸にLs/CuXの対数値をとり、横軸にCu2Oスラグ中のSiO2の濃度を質量%でとり、Ptを○でプロットし実線で結び、Rhを△でプロットし短破線で結び、Pdを□でプロットし長破線で結んだグラフである。

尚、Ls/CuX は、Cu2O系スラグと溶銅間のPGM分配比であって、(式1)で定義されるものである。

Ls/CuX=(スラグ相中におけるXの質量%)/[溶銅相中におけるXの質量%]・・・(式1)

但し、X:Pt、Rh、Pdであり、( )はスラグ相に関する値を、[ ]は溶銅相に関する値を示す。

【0024】

図3より、Pt、Rh、Pdの分配比は、酸化溶錬工程へのSiO2添加濃度の増加に伴い減少することが判明した。SiO2を3〜4質量%含むCu2OスラグのPt、Rh、Pdの分配比は、純粋なCu2Oスラグと比較して1/3〜1/2の値になり、5質量%以上からは安定した。さらに、当該分配比の減少傾向は、SiO210質量%まで確認された。

このことから、酸化溶錬工程での、Cu2Oスラグ重量に対するSiO2添加は、0.01〜10.0質量%、好ましくは2.0〜8.0質量%、より好ましくは3.0〜5.0質量%の範囲で調整することがよい。これにより、Cu2Oスラグに分配されるPGM量を抑制し、PGMの回収効率が高められる。なお、上記SiO2添加量が10.0質量%を超えると添加効果が飽和しやすい。

【0025】

さらに、酸化物としてNa2Oを添加した場合におけるCu2OスラグとCu合金との間のPt、Rh、Pdの分配比を図4に示す。

図4は図3と同様に、縦軸にLs/CuXの対数値をとり、横軸にCu2O−Na2O系スラグ中におけるNa2O系の濃度を質量%でとり、Ptを○でプロットし実線で結び、Rhを△でプロットし短破線で結び、Pdを□でプロットし長破線で結んだグラフである。

【0026】

図4より、Pt、Rh、Pdの分配比は、酸化溶錬工程前のスラグ中のNa2O濃度の増加に伴い減少することが判明した。Na2Oを5質量%含むCu2OスラグのPt、Rh、Pdの分配比は、純粋なCu2Oスラグと比較して4/5〜1/3の値になり、9質量%以上からは安定した。さらに、当該分配比の減少傾向は、Na2O20質量%まで確認された。

このことから酸化溶錬工程での、Cu2Oスラグ重量中におけるNa2Oに換算された塩基性酸化物含有量(塩基性酸化物のNa2O換算含有量)は、0.01〜20.0質量%、好ましくは5.0〜20.0質量%、より好ましくは9.0〜10.0質量%の範囲で調整することがよい。これにより、Cu2Oスラグに分配されるPGM量を抑制し、PGMの回収効率が高められる。なお、上記塩基性酸化物のNa2O換算含有量が20.0質量%を超えると、添加効果が飽和しやすい。

【0027】

以上の試験結果から、酸化溶錬の際、酸化物として酸性酸化物であるSiO2または塩基性酸化物であるNa2Oを添加することで、Cu2OスラグとCu合金との間のPGMの分配比が当該酸化物を加えない場合に比べて小さくなること、Cu2Oスラグ中のPGM濃度を低減出来ることが判明した。

【0028】

ここで、酸化物を添加したCu2Oスラグにおいて、Cu2Oスラグと溶銅間のPGMの分配比が減少した理由についての考察について、簡単に説明する。

Al2O3−CaO−SiO2系スラグとCu合金との間におけるPGMの分配比は、酸素分圧の減少に伴い小さくなる。これは、酸素分圧の減少によりPGMの酸化物が生成し難くなるということ、および、スラグ中の銅溶解度が小さくなることに起因していると考えている。PGMの溶融Cu2Oスラグに対する溶解度は、Al2O3−CaO−SiO2スラグなどに比べ大きく、PGMとCu2Oスラグの間には、抽象的な表現ではあるが引力が働いていると考えられる。

【0029】

一方、Na2Oは塩基性酸化物であり、SiO2は酸性酸化物である。またCu2Oは中性酸化物(両性酸化物)であることが知られている。両性酸化物のCu2Oへ、強塩基性のNa2Oや強酸性のSiO2を添加されたことでCu2Oスラグの性質が変化し、当該Cu2Oと、Na2OまたはSiO2との間で中和反応による結合力が発生したために、相対的に当該Cu2Oと、PGMとの間の引き合う力が弱まったのではないかと考えられる。そして、Cu2Oと、PGMとの間の引き合う力が弱まったため、PGMがCu2Oスラグへ分配され難くなったと考えられる。

【0030】

ここで、図面を参照しながら本発明に係るROSEプロセスについて、簡単に説明する。

図1は、本発明に係るROSEプロセスのフロー図である。

PGMを含有する被処理部材(例えば、セラミックス製自動車触媒(2))と、抽出剤であるCu(3)と、フラックス(CaO、SiO2(1))、そして還元剤であるC含有材料(4)とを、還元炉に装入して還元溶錬(5)する。酸化物主体の溶融スラグ(CaO−SiO2−Al2O3スラグ(7))層の下方にCu合金(6)の溶融メタルを沈降させ、当該下方に沈降したCu合金(6)中に白金族元素を濃縮させる。一方、Cu含有量が3.0質量%以下にまで低下したCaO−SiO2−Al2O3スラグ(7)は当該電気炉から排出する工程までは、上述した従来の技術に係るROSEプロセスと同様である。

【0031】

このPGMが濃縮したCu合金(6)を溶融状態のまま酸化炉に移し替え、溶融したCu合金(6)を酸化溶錬(9)する際、上述した酸化物(8)としてSiO2またはNa2Oを添加し、酸化物主体のCu2Oスラグ(11)層と PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層とに層分離させる。そして、Cu2Oスラグ(11)は、還元溶錬(5)へ戻される。

ここで、酸化物(8)の添加により、Cu2Oスラグ(11)とCu−PGM合金(10)間のPGMの分配比が、酸化物(8)を加えない場合に比べて小さくなるため、Cu2Oスラグ(11)中のPGM濃度を低減出来た。この結果、ROSEプロセス内を循環するPGM量も削減出来た。

【実施例】

【0032】

上述の試験結果に基づき、本発明に係るROSEプロセスにおけるPtの分配挙動を検討した。

【0033】

[実施例1]

実施例1において、被処理部材(セラミックス製自動車触媒)とするAl2O3製自動車触媒を破砕し、縮分した後にICP−AES法にて定量分析を行った結果、Ptが0.5質量%含まれていた。

【0034】

実施例1に係る操業条件について説明する。

〈1〉フラックスとして、CaO、SiO2(1)を、それぞれ853kg、995kgとなるように調整した。

〈2〉被処理部材として、前記Al2O3製自動車触媒(2)を、1000kg用いた。

〈3〉抽出剤として、Cu(3)を、100kg用いた。

〈4〉酸化物として、SiO2(8)を、Cu2Oスラグ(11)中に含有される酸化物(SiO2)の質量%が、2質量%、5質量%、0質量%の3水準となるように調整した。

〈5〉還元剤として、コークス(4)を、酸化物量に応じ後述する量を添加した。

【0035】

〈SiO22質量%の場合〉

本発明に係るROSEプロセスにおけるPtの分配挙動について図5を参照しながら説明する。

【0036】

1回目の還元溶錬(5)に際し、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(スラグ組成がCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(4)を15.5kg準備した。

これらを電気炉に投入し、還元雰囲気条件下、1450℃、6時間、密閉状態で保持し1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて上記式(1)にて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0037】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:17前後となることを前提として、SiO2(8)をCu2Oスラグに対して2質量%になるように2.26kg添加し、40%酸素を30L/hで流し込む酸化雰囲気条件下、1300℃、6時間、保持し1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.693kgであった。Cu−PGM合金(10)中のPt量は3.267kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0038】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)(但し、スラグ組成としてCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。還元剤として、コークス(4)を準備した。

ここで当該Cu2Oスラグ(11)には、96.73kgのCuと、2.26kgのSiO2とが含有されていた。このため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、993kg、抽出剤としてCu(3)は3.27kgとした。還元剤としてコークス(4)は24.7kgとした。

【0039】

これらを電気炉に投入し、還元剤としてコークス(4)を24.7kg用いた以外は、1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.05301kg、Cu合金(6)中のPt量は6.637kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0040】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して2質量%になるように2.22kg添加し、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。

Cu2Oスラグ(11)中のPt量は1.663kgであった。Cu−PGM合金(10)中のPt量は4.974kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0041】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)(但し、スラグ組成としてCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、95.03kgのCuと、2.22kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、993kg、抽出剤としてCu(3)は4.97kgとした。

【0042】

これらを電気炉に投入し、還元剤としてコークス(4)は24.2kg用いた以外は、1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.05279kg、Cu合金(6)中のPt量は6.607kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0043】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して2質量%になるように2.22kg添加し、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.664kgであった。Cu−PGM合金(10)中のPt量は4.943kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0044】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目3.267kg+2回目4.974kg+3回目4.943kg=)13.184kgが得られた。一方、ROSEプロセス内のPtは1.664kgとなった。

【0045】

〈SiO25質量%の場合〉

次に、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)含有量について、5質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図6を参照しながら説明する。

尚、図6は上述の操業条件であって、酸化物であるSiO2(8)添加量を5質量%に設定したときのマスフローを示す図面である。

【0046】

1回目の還元溶錬(5)に際し、上述した〈SiO22質量%の場合〉と同様に、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(CaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(4)を15.4kg準備した。

これらを電気炉に投入し、〈SiO22質量%の場合〉と同様に1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0047】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:15前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.76kg添加し、〈SiO22質量%の場合〉と同様に1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.152kgであった。Cu−PGM合金(10)中のPt量は3.808kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0048】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここでCu2Oスラグ(11)には96.19kgのCuと、5.76kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、989kg、抽出剤としてCu(3)は3.81kgとした。

【0049】

これらを電気炉に投入し、還元剤としてコークス(4)を24.5kg用いた以外は1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04892kg、Cu合金(6)中のPt量は6.101kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0050】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.69kg添加し、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Ptを50%含有するCu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.138kgであった。Cu−PGM合金(10)中のPt量は4.963kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0051】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、95.04kgのCuと、5.69kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、989kg、抽出剤としてCu(3)は4.96kgとした。

【0052】

これらを電気炉に投入し、還元剤としてコークス(4)を24.2kg用いた以外は1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04885kg、Cu合金(6)中のPt量は6.091kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0053】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.69kg添加し、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.138kgであった。Cu−PGM合金(10)中のPt量は4.953kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0054】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目3.808kg+2回目4.963kg+3回目4.953kg=)13.724kgが得られた。一方、ROSEプロセス内のPtは1.138kgとなった。

【0055】

〈SiO20質量%の場合〉

次に、酸化物としてSiO2(8)を添加しなかった場合の、本発明に係るROSEプロセスにおけるPtの分配挙動について図7を参照しながら説明する。

尚、図7は上述の操業条件であって、酸化物であるSiO2(8)を添加しなかったときのマスフローを示す図面である。

【0056】

1回目の還元溶錬(5)に際し、上述した〈SiO22質量%の場合〉と同様に、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(CaO35質量%、SiO230質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(C)を15.7kg準備した。

これらを電気炉に投入し、〈SiO22質量%の場合〉と同様に1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0057】

Cu合金(6)の溶融メタルを酸化炉へ移し、酸化物としてのSiO2(8)を添加せず、〈SiO22質量%の場合〉と同様に1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。当該酸化溶錬(9)におけるPtの分配比は0.05であることから、Cu2Oスラグ(11)中のPt量は2.825kg、Cu−PGM合金(10)中のPt量は2.135kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0058】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここでCu2Oスラグ(11)には97.87kgのCuが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、995kg、抽出剤としてCu(3)は2.13kgとした。

【0059】

これらを電気炉に投入し、還元剤としてコークス(4)を24.9kg用いた以外は1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.06142kg、Cu合金(6)中のPt量は7.769kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0060】

Cu合金(6)の溶融メタルを酸化炉へ移し、酸化物としてのSiO2(8)は添加せず、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は2.742kgであった。Cu−PGM合金(10)中のPt量は5.027kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0061】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、94.97kgのCuが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、995kg、抽出剤としてCu(3)は5.03kgとした。

【0062】

これらを電気炉に投入し、還元剤としてコークス(4)を24.2kg用いた以外は1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.06077kg、Cu合金(6)中のPt量は7.679kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0063】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらに酸化物としてのSiO2(8)を添加せず、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は2.744kgであった。Cu−PGM合金(10)中のPt量は4.935kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0064】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目2.135kg+2回目5.027kg+3回目4.935kg=)12.097kgが得られた。一方、ROSEプロセス内のPtは2.744kgとなった。

【0065】

[実施例2]

抽出剤としてのCu(3)を50kgとした以外は、実施例1と同様の操業条件により、被処理部材であるAl2O3製自動車触媒(2)を処理した。

【0066】

〈SiO22質量%の場合〉

Cu合金(6)と、Cu2Oスラグ(11)の質量比が1:6前後(1〜3回目)となることを前提として、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)を2質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図8に示した。当該図面の記載方法は、実施例1と同様である。

【0067】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目4.120kg+2回目4.923kg+3回目4.913kg=)13.956kgが得られた。一方、ROSEプロセス内のPtは0.789kgとなった。

【0068】

〈SiO25質量%の場合〉

Cu合金(6)と、Cu2Oスラグ(11)の質量比が1:6前後(1〜3回目)となることを前提として、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)を5質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図9に示した。当該図面の記載方法は、実施例1と同様である。

【0069】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目4.377kg+2回目4.926kg+3回目4.916kg=)14.219kgが得られた。一方、ROSEプロセス内のPtは0.540kgとなった。

【0070】

〈SiO20質量%の場合〉

次に、酸化物としてのSiO2(8)を添加しない場合の、本発明に係るROSEプロセスにおけるPtの分配挙動について図10に示した。当該図面の記載方法は、実施例1と同様である。

【0071】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして合計(1回目3.583kg+2回目4.944kg+3回目4.903kg=)13.43kgが得られた。一方、ROSEプロセス内のPtは1.302kgとなった。

【0072】

[まとめ]

上記、実施例1、2において図5〜10で示した本発明に係るROSEプロセスにおけるPtの分配挙動について、Cu−PGM合金中のPt質量(但し、3回合計)、Cu2Oスラグ中のPt質量(但し、3回目)、CaO−SiO2−Al2O3スラグ中のPt質量(但し、3回合計)の観点から結果を集計して、表2に示した。

【0073】

表2より、実施例1、2の両者において、酸化溶錬時におけるSiO2添加によりROSEプロセスを循環するPt量を顕著に削減できることが判明した。一方、3回合計のCu−PGM合金中のPt質量は増加した。他方、ROSEプロセスを循環するPt量の顕著な削減に伴い、CaO−SiO2−Al2O3スラグ中のPt質量も減少した。

以上のことから、ROSEプロセスの酸化溶錬工程において、SiO2のような酸性酸化物または塩基性酸化物を添加することは、Cu−PGM合金中のPt質量、Cu2Oスラグ中のPt質量、CaO−SiO2−Al2O3スラグ中のPt質量のいずれの観点においても、生産性の向上をもたらす好ましい結果を得ることが出来た。

【0074】

さらに、発明を実施するための形態欄にて説明したPtと、RhおよびPdとの挙動比較より、上述した実施例1、2の効果は、PGMにおいて発現するものと考えられる。同様に「発明を実施する為の形態」欄にて説明した、Cu2Oスラグ中に添加されるSiO2と、Na2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものとの挙動比較より、上述した実施例1、2の効果は、Cu2Oスラグ中へ当該塩基性酸化物を添加した場合でも発現するものと考えられる。

【0075】

【表2】

【技術分野】

【0001】

本発明は、白金族元素を含有する各種の部材、例えば、使用済みの自動車排ガス浄化用触媒、使用済みの電子基板やリードフレーム、使用済みの石油化学系触媒から白金族元素を回収する方法に関する。

【背景技術】

【0002】

例えば、使用済みの自動車排ガス浄化用触媒のように、白金族元素を含有する各種の部材から白金族元素(本発明において「PGM」と記載する場合がある。)を、効率的に回収する方法として、本発明者らは、PGMを含有する被処理部材を銅源材料と共に加熱溶融して溶融メタル中にPGMを吸収させるPGMの乾式回収法にについて開示し、さらに、操業性とPGMの回収率改善方法について開示した(特許文献1参照)。

【0003】

特許文献1は、PGMを含有する被処理部材と、酸化銅を含有する銅源材料とを、フラックス成分および還元剤と共に密閉型電気炉に装填して還元溶錬し、酸化物主体の溶融スラグ層の下方に金属銅主体の溶融メタルを沈降させ、当該下方に沈降した溶融メタル中にPGMを濃縮させること、当該PGMが濃縮した溶融メタルを、溶融スラグから分別して別の炉に溶融状態のまま移し替え、当該別の炉において当該溶融メタルを酸化溶錬することにより酸化物主体のスラグ層とPGMがさらに濃縮した溶融メタル層に層分離するPGMの乾式回収法において、銅の含有量が3.0質量%以下にまで低下した溶融スラグ層を該電気炉から排出すること、当該別の炉で生成した溶融スラグを高温状態から水冷することにより径が0.1mm以上10mm以下の粒状物からなる前記の酸化銅を含有する銅源材料を得るという、PGMの回収法(本発明において「ROSEプロセス」と記載する場合がある。)を開示している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−24263号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者らは、上述の成果に満足することなく、PGMを含有する被処理部材からの、さらに効率的なPGM回収方法について研究を行った。

その結果、上述の酸化溶錬の際におけるCu2O−溶銅間のPGM(白金、ロジウム、パラジウム)の分配比は、還元溶錬の際のCaO−SiO2−Al2O3系スラグ−溶銅間の分配比の値に比べ100倍程度大きな値を示すことから、銅中のPGMを濃縮する酸化溶錬過程で発生する酸化炉のCu2Oスラグ中へ、相当量のPGMが分配されてしまうことを知見した。そして、相当量のPGMが酸化炉のCu2Oスラグ中に分配されてしまう為、Cu−PGM合金としてのPGMの回収率は抑制され、Cu2Oスラグ中へ分配されたPGMは、ROSEプロセスの系内を循環することになっていたのである。

【0006】

上述の知見より本発明者らは、酸化溶錬においてCu2OスラグへのPGMの分配を抑制することが出来れば、ROSEプロセスの系内を循環するPGM量を抑制し、PGMの回収率の向上と回収までの時間の短縮を図ることが可能なことに想到した。

そこで、本発明が解決しようとする課題は、PGM回収方法の酸化溶錬においてCu2OスラグへのPGMの分配を抑制する方法を提供することである。

【課題を解決するための手段】

【0007】

ここで本発明者らはさらに研究を進め、酸化溶錬の際に、酸化物として塩基性酸化物であるNa2Oまたは酸性酸化物であるSiO2を添加することで、Cu2OスラグへのPGMの分配を抑制することが可能であるとの画期的な知見を得て、本発明を完成したものである。

【0008】

すなわち、上述の課題を解決するための第1の発明は、

PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、フラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、

前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、

前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加することを特徴とするPGMの回収方法である。

【0009】

第2の発明は、

前記酸性酸化物としてSiO2を用いることを特徴とする第1の発明に記載のPGMの回収方法である。

【0010】

第3の発明は、

前記SiO2の添加により、前記PGMを含有するCu2Oスラグ中におけるSiO2含有量を0.01質量%以上10.0質量%以下とすることを特徴とする第2の発明に記載のPGMの回収方法である。

【0011】

第4の発明は、

前記塩基性酸化物としてNa2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものを用いることを特徴とする第1の発明に記載のPGMの回収方法である。

【0012】

第5の発明は、

前記PGMを含有するCu2Oスラグ中における前記塩基性酸化物のNa2O換算含有量を0.01質量%以上20.0質量%以下とすることを特徴とする第4の発明に記載のPGMの回収方法である。

【0013】

第6の発明は、

前記酸化溶錬工程で生成したPGMを含有するCu2Oスラグを、以降の還元溶錬工程へ投入することを特徴とする第1から第5の発明のいずれかに記載のPGMの回収方法である。

【発明の効果】

【0014】

本発明によれば、酸化溶錬において、PGMがCu2Oスラグへ分配されるのを抑制し、Cu合金へのPGM濃縮度を増加したので、PGM回収の生産性を上げることが出来た。

【図面の簡単な説明】

【0015】

【図1】本発明に係るPGM回収の工程フロー図である。

【図2】従来の技術の係るPGM回収の工程フロー図である。

【図3】Cu2O−SiO2系スラグと溶銅間のPt、Rh、Pdの分配比を示すグラフである。

【図4】Cu2O−Na2O系スラグと溶銅間のPt、Rh、Pdの分配比を示すグラフである。

【図5】酸性酸化物としてSiO2添加量を2質量%、Cu量100kgに設定したときのマスフロー図である。

【図6】酸性酸化物としてSiO2添加量を5質量%、Cu量100kgに設定したときのマスフロー図である。

【図7】酸性酸化物としてSiO2を添加せず、Cu量100kgに設定したときのマスフロー図である。

【図8】酸性酸化物としてSiO2添加量を2質量%、Cu量50kgに設定したときのマスフロー図である。

【図9】酸性酸化物としてSiO2添加量を5質量%、Cu量50kgに設定したときのマスフロー図である。

【図10】酸性酸化物としてSiO2を添加せず、Cu量50kgに設定したときのマスフロー図である。

【発明を実施するための形態】

【0016】

まず、図面を参照しながら従来の技術に係るROSEプロセスについて、簡単に説明する。

図2は、従来の技術に係るROSEプロセスのフロー図である。

PGMを含有する被処理部材(例えば、セラミックス製自動車触媒(2))と、抽出剤であるCu(3)と、フラックス(CaO、SiO2(1))、そして還元剤であるC含有材料(4)とを、還元炉に装入して還元溶錬(5)する。すると、酸化物主体の溶融スラグ(CaO−SiO2−Al2O3スラグ(7))層の下方にCu合金(6)の溶融メタルが沈降し、当該下方に沈降したCu合金(6)中にPGMが濃縮する。一方、Cu含有量が3.0質量%以下にまで低下したCaO−SiO2−Al2O3スラグ(7)は当該電気炉から排出する。

このPGMが濃縮したCu合金(6)を溶融状態のまま酸化炉に移し替え酸化溶錬(9)することにより、酸化物主体のCu2Oスラグ(11)層と PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層とに層分離させる。

湯面上に生成した酸化物主体のCu2Oスラグ(11)層は炉外に排出し、酸化炉において酸化処理と酸化物層の排出処理を繰り返すことにより、 PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層中のPGM含有量を10〜75%まで濃縮させる。

【0017】

しかしながら、上述したように、酸化溶錬(9)におけるCu2Oスラグ(11)−Cu−PGM合金(10)間の白金、ロジウム、パラジウムの分配比は、還元溶錬(5)におけるCaO−SiO2−Al2O3スラグ(7)−Cu合金(6)間の分配比の値に比べ100倍程度大きな値を示す。この為、Cu合金(6)中のPGMを濃縮する過程で発生するCu2Oスラグ(11)中へ、相当量のPGMが分配されてしまう。結局、当初の被処理部材(例えば、セラミックス製自動車触媒(2))に含まれる相当量のPGMは、酸化溶錬(9)で発生するCu2Oスラグ(11)中に分配されてしまう。Cu2Oスラグ(11)は還元溶錬(5)へ戻される為、Cu−PGM合金(10)としてのPGMの回収率は抑制され、Cu2Oスラグ(11)中へ分配されたPGMは、ROSEプロセスの系内を循環することになっていた。

【0018】

本発明者らは、酸化溶錬(9)の際、酸化物を添加することで、発生するCu2Oスラグ(11)へのPGMの分配を低減することが可能ではないかとの着想を得た。

そこで、まず予備的な試験として、Cu2Oスラグに酸化物として塩基性酸化物であるNa2O、又は酸性酸化物であるSiO2を添加し、Cu2O融体と溶銅間のPt、Rh、Pdの分配を1250℃で測定した。

【0019】

測定試験方法について説明する。

〈試料の調製〉

金属Cu5gと、スラグと見立てたCu2O5gを秤量した。そして、当該スラグと見立てたCu2Oの質量に対して、SiO2、Na2O含有量が0質量%、2質量%、5質量%、7質量%となるようにSiO2、または、Na2CO3を秤量した。次に、金属Cu5gと、スラグと見立てたCu2O5gの合計10gに対し、1質量%である100mgのPt、Rh、Pdを秤量した。

そして、金属CuとCu2Oとを混合した試料中へ、酸化剤として秤量された各々のSiO2またはNa2CO3を加え、得られた各々の試料へ、さらに、秤量した各々のPt、Rh、Pdを加えて最終の試料とした。

【0020】

〈試料の溶融〉

最終の試料を、各々マグネシアルツボに装填し、1250℃で1時間、溶融保持した。

溶融保持が完了し、冷却して得られた試料は、金属銅相とスラグ相とに分離していた。

溶融後の試料における金属銅相とスラグ相との組成分析について、Na2Oについては原子吸光法を用いて定量し、その他の元素についてはICP−AES法にて定量分析した。

【0021】

〈測定結果〉

まず、1250℃において酸化物を添加しない場合におけるCu2O系スラグとCu合金との間のPGM分配比とを測定した。

その結果を表1に示す。

【0022】

【表1】

【0023】

次に、酸化物としてSiO2を添加した場合におけるCu2OスラグとCu合金との間のPt、Rh、Pdの分配比を図3に示す。

図3は縦軸にLs/CuXの対数値をとり、横軸にCu2Oスラグ中のSiO2の濃度を質量%でとり、Ptを○でプロットし実線で結び、Rhを△でプロットし短破線で結び、Pdを□でプロットし長破線で結んだグラフである。

尚、Ls/CuX は、Cu2O系スラグと溶銅間のPGM分配比であって、(式1)で定義されるものである。

Ls/CuX=(スラグ相中におけるXの質量%)/[溶銅相中におけるXの質量%]・・・(式1)

但し、X:Pt、Rh、Pdであり、( )はスラグ相に関する値を、[ ]は溶銅相に関する値を示す。

【0024】

図3より、Pt、Rh、Pdの分配比は、酸化溶錬工程へのSiO2添加濃度の増加に伴い減少することが判明した。SiO2を3〜4質量%含むCu2OスラグのPt、Rh、Pdの分配比は、純粋なCu2Oスラグと比較して1/3〜1/2の値になり、5質量%以上からは安定した。さらに、当該分配比の減少傾向は、SiO210質量%まで確認された。

このことから、酸化溶錬工程での、Cu2Oスラグ重量に対するSiO2添加は、0.01〜10.0質量%、好ましくは2.0〜8.0質量%、より好ましくは3.0〜5.0質量%の範囲で調整することがよい。これにより、Cu2Oスラグに分配されるPGM量を抑制し、PGMの回収効率が高められる。なお、上記SiO2添加量が10.0質量%を超えると添加効果が飽和しやすい。

【0025】

さらに、酸化物としてNa2Oを添加した場合におけるCu2OスラグとCu合金との間のPt、Rh、Pdの分配比を図4に示す。

図4は図3と同様に、縦軸にLs/CuXの対数値をとり、横軸にCu2O−Na2O系スラグ中におけるNa2O系の濃度を質量%でとり、Ptを○でプロットし実線で結び、Rhを△でプロットし短破線で結び、Pdを□でプロットし長破線で結んだグラフである。

【0026】

図4より、Pt、Rh、Pdの分配比は、酸化溶錬工程前のスラグ中のNa2O濃度の増加に伴い減少することが判明した。Na2Oを5質量%含むCu2OスラグのPt、Rh、Pdの分配比は、純粋なCu2Oスラグと比較して4/5〜1/3の値になり、9質量%以上からは安定した。さらに、当該分配比の減少傾向は、Na2O20質量%まで確認された。

このことから酸化溶錬工程での、Cu2Oスラグ重量中におけるNa2Oに換算された塩基性酸化物含有量(塩基性酸化物のNa2O換算含有量)は、0.01〜20.0質量%、好ましくは5.0〜20.0質量%、より好ましくは9.0〜10.0質量%の範囲で調整することがよい。これにより、Cu2Oスラグに分配されるPGM量を抑制し、PGMの回収効率が高められる。なお、上記塩基性酸化物のNa2O換算含有量が20.0質量%を超えると、添加効果が飽和しやすい。

【0027】

以上の試験結果から、酸化溶錬の際、酸化物として酸性酸化物であるSiO2または塩基性酸化物であるNa2Oを添加することで、Cu2OスラグとCu合金との間のPGMの分配比が当該酸化物を加えない場合に比べて小さくなること、Cu2Oスラグ中のPGM濃度を低減出来ることが判明した。

【0028】

ここで、酸化物を添加したCu2Oスラグにおいて、Cu2Oスラグと溶銅間のPGMの分配比が減少した理由についての考察について、簡単に説明する。

Al2O3−CaO−SiO2系スラグとCu合金との間におけるPGMの分配比は、酸素分圧の減少に伴い小さくなる。これは、酸素分圧の減少によりPGMの酸化物が生成し難くなるということ、および、スラグ中の銅溶解度が小さくなることに起因していると考えている。PGMの溶融Cu2Oスラグに対する溶解度は、Al2O3−CaO−SiO2スラグなどに比べ大きく、PGMとCu2Oスラグの間には、抽象的な表現ではあるが引力が働いていると考えられる。

【0029】

一方、Na2Oは塩基性酸化物であり、SiO2は酸性酸化物である。またCu2Oは中性酸化物(両性酸化物)であることが知られている。両性酸化物のCu2Oへ、強塩基性のNa2Oや強酸性のSiO2を添加されたことでCu2Oスラグの性質が変化し、当該Cu2Oと、Na2OまたはSiO2との間で中和反応による結合力が発生したために、相対的に当該Cu2Oと、PGMとの間の引き合う力が弱まったのではないかと考えられる。そして、Cu2Oと、PGMとの間の引き合う力が弱まったため、PGMがCu2Oスラグへ分配され難くなったと考えられる。

【0030】

ここで、図面を参照しながら本発明に係るROSEプロセスについて、簡単に説明する。

図1は、本発明に係るROSEプロセスのフロー図である。

PGMを含有する被処理部材(例えば、セラミックス製自動車触媒(2))と、抽出剤であるCu(3)と、フラックス(CaO、SiO2(1))、そして還元剤であるC含有材料(4)とを、還元炉に装入して還元溶錬(5)する。酸化物主体の溶融スラグ(CaO−SiO2−Al2O3スラグ(7))層の下方にCu合金(6)の溶融メタルを沈降させ、当該下方に沈降したCu合金(6)中に白金族元素を濃縮させる。一方、Cu含有量が3.0質量%以下にまで低下したCaO−SiO2−Al2O3スラグ(7)は当該電気炉から排出する工程までは、上述した従来の技術に係るROSEプロセスと同様である。

【0031】

このPGMが濃縮したCu合金(6)を溶融状態のまま酸化炉に移し替え、溶融したCu合金(6)を酸化溶錬(9)する際、上述した酸化物(8)としてSiO2またはNa2Oを添加し、酸化物主体のCu2Oスラグ(11)層と PGMがさらに濃縮した溶融メタル(Cu−PGM合金(10))層とに層分離させる。そして、Cu2Oスラグ(11)は、還元溶錬(5)へ戻される。

ここで、酸化物(8)の添加により、Cu2Oスラグ(11)とCu−PGM合金(10)間のPGMの分配比が、酸化物(8)を加えない場合に比べて小さくなるため、Cu2Oスラグ(11)中のPGM濃度を低減出来た。この結果、ROSEプロセス内を循環するPGM量も削減出来た。

【実施例】

【0032】

上述の試験結果に基づき、本発明に係るROSEプロセスにおけるPtの分配挙動を検討した。

【0033】

[実施例1]

実施例1において、被処理部材(セラミックス製自動車触媒)とするAl2O3製自動車触媒を破砕し、縮分した後にICP−AES法にて定量分析を行った結果、Ptが0.5質量%含まれていた。

【0034】

実施例1に係る操業条件について説明する。

〈1〉フラックスとして、CaO、SiO2(1)を、それぞれ853kg、995kgとなるように調整した。

〈2〉被処理部材として、前記Al2O3製自動車触媒(2)を、1000kg用いた。

〈3〉抽出剤として、Cu(3)を、100kg用いた。

〈4〉酸化物として、SiO2(8)を、Cu2Oスラグ(11)中に含有される酸化物(SiO2)の質量%が、2質量%、5質量%、0質量%の3水準となるように調整した。

〈5〉還元剤として、コークス(4)を、酸化物量に応じ後述する量を添加した。

【0035】

〈SiO22質量%の場合〉

本発明に係るROSEプロセスにおけるPtの分配挙動について図5を参照しながら説明する。

【0036】

1回目の還元溶錬(5)に際し、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(スラグ組成がCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(4)を15.5kg準備した。

これらを電気炉に投入し、還元雰囲気条件下、1450℃、6時間、密閉状態で保持し1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて上記式(1)にて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0037】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:17前後となることを前提として、SiO2(8)をCu2Oスラグに対して2質量%になるように2.26kg添加し、40%酸素を30L/hで流し込む酸化雰囲気条件下、1300℃、6時間、保持し1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.693kgであった。Cu−PGM合金(10)中のPt量は3.267kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0038】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)(但し、スラグ組成としてCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。還元剤として、コークス(4)を準備した。

ここで当該Cu2Oスラグ(11)には、96.73kgのCuと、2.26kgのSiO2とが含有されていた。このため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、993kg、抽出剤としてCu(3)は3.27kgとした。還元剤としてコークス(4)は24.7kgとした。

【0039】

これらを電気炉に投入し、還元剤としてコークス(4)を24.7kg用いた以外は、1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.05301kg、Cu合金(6)中のPt量は6.637kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0040】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して2質量%になるように2.22kg添加し、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。

Cu2Oスラグ(11)中のPt量は1.663kgであった。Cu−PGM合金(10)中のPt量は4.974kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0041】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)(但し、スラグ組成としてCaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、95.03kgのCuと、2.22kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、993kg、抽出剤としてCu(3)は4.97kgとした。

【0042】

これらを電気炉に投入し、還元剤としてコークス(4)は24.2kg用いた以外は、1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.05279kg、Cu合金(6)中のPt量は6.607kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0043】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して2質量%になるように2.22kg添加し、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.664kgであった。Cu−PGM合金(10)中のPt量は4.943kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.03であった。

【0044】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目3.267kg+2回目4.974kg+3回目4.943kg=)13.184kgが得られた。一方、ROSEプロセス内のPtは1.664kgとなった。

【0045】

〈SiO25質量%の場合〉

次に、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)含有量について、5質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図6を参照しながら説明する。

尚、図6は上述の操業条件であって、酸化物であるSiO2(8)添加量を5質量%に設定したときのマスフローを示す図面である。

【0046】

1回目の還元溶錬(5)に際し、上述した〈SiO22質量%の場合〉と同様に、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(CaO30質量%、SiO235質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(4)を15.4kg準備した。

これらを電気炉に投入し、〈SiO22質量%の場合〉と同様に1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0047】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:15前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.76kg添加し、〈SiO22質量%の場合〉と同様に1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.152kgであった。Cu−PGM合金(10)中のPt量は3.808kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0048】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここでCu2Oスラグ(11)には96.19kgのCuと、5.76kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、989kg、抽出剤としてCu(3)は3.81kgとした。

【0049】

これらを電気炉に投入し、還元剤としてコークス(4)を24.5kg用いた以外は1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04892kg、Cu合金(6)中のPt量は6.101kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0050】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.69kg添加し、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Ptを50%含有するCu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.138kgであった。Cu−PGM合金(10)中のPt量は4.963kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0051】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、95.04kgのCuと、5.69kgのSiO2とが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、989kg、抽出剤としてCu(3)は4.96kgとした。

【0052】

これらを電気炉に投入し、還元剤としてコークス(4)を24.2kg用いた以外は1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04885kg、Cu合金(6)中のPt量は6.091kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0053】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらにCu合金(6)と、Cu2Oスラグ(11)の質量比が1:11前後となることを前提としてSiO2(8)をCu2Oスラグに対して5質量%になるように5.69kg添加し、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は1.138kgであった。Cu−PGM合金(10)中のPt量は4.953kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.02であった。

【0054】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目3.808kg+2回目4.963kg+3回目4.953kg=)13.724kgが得られた。一方、ROSEプロセス内のPtは1.138kgとなった。

【0055】

〈SiO20質量%の場合〉

次に、酸化物としてSiO2(8)を添加しなかった場合の、本発明に係るROSEプロセスにおけるPtの分配挙動について図7を参照しながら説明する。

尚、図7は上述の操業条件であって、酸化物であるSiO2(8)を添加しなかったときのマスフローを示す図面である。

【0056】

1回目の還元溶錬(5)に際し、上述した〈SiO22質量%の場合〉と同様に、フラックスとしてCaOおよびSiO2(1)をそれぞれ853kg、995kg(CaO35質量%、SiO230質量%になるよう調整した。)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤としてCu(3)を100kg準備した。還元剤として、コークス(C)を15.7kg準備した。

これらを電気炉に投入し、〈SiO22質量%の場合〉と同様に1回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.04030kg、Cu合金(6)中のPt量は4.9597kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0057】

Cu合金(6)の溶融メタルを酸化炉へ移し、酸化物としてのSiO2(8)を添加せず、〈SiO22質量%の場合〉と同様に1回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。当該酸化溶錬(9)におけるPtの分配比は0.05であることから、Cu2Oスラグ(11)中のPt量は2.825kg、Cu−PGM合金(10)中のPt量は2.135kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0058】

上記得られたCu2Oスラグ(11)と、フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここでCu2Oスラグ(11)には97.87kgのCuが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、995kg、抽出剤としてCu(3)は2.13kgとした。

【0059】

これらを電気炉に投入し、還元剤としてコークス(4)を24.9kg用いた以外は1回目と同条件で2回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.06142kg、Cu合金(6)中のPt量は7.769kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0060】

Cu合金(6)の溶融メタルを酸化炉へ移し、酸化物としてのSiO2(8)は添加せず、1回目と同条件で2回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は2.742kgであった。Cu−PGM合金(10)中のPt量は5.027kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0061】

上記得られたCu2Oスラグ(11)と、 フラックスとしてCaOおよびSiO2(1)、被処理部材としてAl2O3製自動車触媒(2)を1000kg、抽出剤として追加のCu(3)を準備した。

ここで当該Cu2Oスラグ(11)には、94.97kgのCuが含有されていたため、フラックスとしてCaOおよびSiO2(1)は、それぞれ853kg、995kg、抽出剤としてCu(3)は5.03kgとした。

【0062】

これらを電気炉に投入し、還元剤としてコークス(4)を24.2kg用いた以外は1回目と同条件で3回目の還元溶錬(5)を行った。その結果、CaO−SiO2−Al2O3スラグ(7)層の下方にCu合金(6)の溶融メタルが沈降した。CaO−SiO2−Al2O3スラグ(7)中のPt量は0.06077kg、Cu合金(6)中のPt量は7.679kgであった。これらを用いて算出した当該還元溶錬(5)におけるPtの分配比は0.0003であった。

【0063】

Cu合金(6)の溶融メタルを酸化炉へ移し、さらに酸化物としてのSiO2(8)を添加せず、1回目と同条件で3回目の酸化溶錬(9)を行った。一方、CaO−SiO2−Al2O3スラグ(7)は廃棄した。

その結果、Cu2Oスラグ(11)層の下方に、Cu−PGM合金(10)が沈降した。Cu2Oスラグ(11)中のPt量は2.744kgであった。Cu−PGM合金(10)中のPt量は4.935kgで、Ptを50%含有していた。これらを用いて算出した当該酸化溶錬(9)におけるPtの分配比は0.05であった。

【0064】

以上、3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目2.135kg+2回目5.027kg+3回目4.935kg=)12.097kgが得られた。一方、ROSEプロセス内のPtは2.744kgとなった。

【0065】

[実施例2]

抽出剤としてのCu(3)を50kgとした以外は、実施例1と同様の操業条件により、被処理部材であるAl2O3製自動車触媒(2)を処理した。

【0066】

〈SiO22質量%の場合〉

Cu合金(6)と、Cu2Oスラグ(11)の質量比が1:6前後(1〜3回目)となることを前提として、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)を2質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図8に示した。当該図面の記載方法は、実施例1と同様である。

【0067】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目4.120kg+2回目4.923kg+3回目4.913kg=)13.956kgが得られた。一方、ROSEプロセス内のPtは0.789kgとなった。

【0068】

〈SiO25質量%の場合〉

Cu合金(6)と、Cu2Oスラグ(11)の質量比が1:6前後(1〜3回目)となることを前提として、PGMを含有するCu2Oスラグ(11)中における酸化物であるSiO2(8)を5質量%に設定した場合の本発明に係るROSEプロセスにおけるPtの分配挙動について図9に示した。当該図面の記載方法は、実施例1と同様である。

【0069】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして、合計(1回目4.377kg+2回目4.926kg+3回目4.916kg=)14.219kgが得られた。一方、ROSEプロセス内のPtは0.540kgとなった。

【0070】

〈SiO20質量%の場合〉

次に、酸化物としてのSiO2(8)を添加しない場合の、本発明に係るROSEプロセスにおけるPtの分配挙動について図10に示した。当該図面の記載方法は、実施例1と同様である。

【0071】

3回の還元溶錬(5)および酸化溶錬(9)により、Al2O3製自動車触媒(2)は3000kg(内、Pt15kg)が処理され、Cu−PGM合金(10)中のPtとして合計(1回目3.583kg+2回目4.944kg+3回目4.903kg=)13.43kgが得られた。一方、ROSEプロセス内のPtは1.302kgとなった。

【0072】

[まとめ]

上記、実施例1、2において図5〜10で示した本発明に係るROSEプロセスにおけるPtの分配挙動について、Cu−PGM合金中のPt質量(但し、3回合計)、Cu2Oスラグ中のPt質量(但し、3回目)、CaO−SiO2−Al2O3スラグ中のPt質量(但し、3回合計)の観点から結果を集計して、表2に示した。

【0073】

表2より、実施例1、2の両者において、酸化溶錬時におけるSiO2添加によりROSEプロセスを循環するPt量を顕著に削減できることが判明した。一方、3回合計のCu−PGM合金中のPt質量は増加した。他方、ROSEプロセスを循環するPt量の顕著な削減に伴い、CaO−SiO2−Al2O3スラグ中のPt質量も減少した。

以上のことから、ROSEプロセスの酸化溶錬工程において、SiO2のような酸性酸化物または塩基性酸化物を添加することは、Cu−PGM合金中のPt質量、Cu2Oスラグ中のPt質量、CaO−SiO2−Al2O3スラグ中のPt質量のいずれの観点においても、生産性の向上をもたらす好ましい結果を得ることが出来た。

【0074】

さらに、発明を実施するための形態欄にて説明したPtと、RhおよびPdとの挙動比較より、上述した実施例1、2の効果は、PGMにおいて発現するものと考えられる。同様に「発明を実施する為の形態」欄にて説明した、Cu2Oスラグ中に添加されるSiO2と、Na2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものとの挙動比較より、上述した実施例1、2の効果は、Cu2Oスラグ中へ当該塩基性酸化物を添加した場合でも発現するものと考えられる。

【0075】

【表2】

【特許請求の範囲】

【請求項1】

PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、フラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、

前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、

前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加することを特徴とするPGMの回収方法。

【請求項2】

前記酸性酸化物としてSiO2を用いることを特徴とする請求項1に記載のPGMの回収方法。

【請求項3】

前記SiO2の添加により、前記PGMを含有するCu2Oスラグ中におけるSiO2含有量を0.01質量%以上10.0質量%以下とすることを特徴とする請求項2に記載のPGMの回収方法。

【請求項4】

前記塩基性酸化物としてNa2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものを用いることを特徴とする請求項1に記載のPGMの回収方法。

【請求項5】

前記PGMを含有するCu2Oスラグ中における前記塩基性酸化物のNa2O換算含有量を0.01質量%以上20.0質量%以下とすることを特徴とする請求項4に記載のPGMの回収方法。

【請求項6】

前記酸化溶錬工程で生成したPGMを含有するCu2Oスラグを、以降の還元溶錬工程へ投入することを特徴とする請求項1から5のいずれかに記載のPGMの回収方法。

【請求項1】

PGMを含有する被処理部材と、Cuおよび/またはCu2Oと、フラックスとを還元溶錬し、溶融スラグと、PGMを含有するCu合金とを生成させる還元溶錬工程と、

前記PGMを含有するCu合金を酸化溶融し、PGMを含有するCu2Oスラグと、前記PGMを含有するCu合金よりPGM濃度が濃縮したCu合金とを生成させる酸化溶錬工程と、を有するPGMの回収方法であって、

前記酸化溶錬工程において、酸性酸化物または塩基性酸化物を添加することを特徴とするPGMの回収方法。

【請求項2】

前記酸性酸化物としてSiO2を用いることを特徴とする請求項1に記載のPGMの回収方法。

【請求項3】

前記SiO2の添加により、前記PGMを含有するCu2Oスラグ中におけるSiO2含有量を0.01質量%以上10.0質量%以下とすることを特徴とする請求項2に記載のPGMの回収方法。

【請求項4】

前記塩基性酸化物としてNa2O、Na2CO3およびNaHCO3から成る群より選ばれた少なくとも1種のものを用いることを特徴とする請求項1に記載のPGMの回収方法。

【請求項5】

前記PGMを含有するCu2Oスラグ中における前記塩基性酸化物のNa2O換算含有量を0.01質量%以上20.0質量%以下とすることを特徴とする請求項4に記載のPGMの回収方法。

【請求項6】

前記酸化溶錬工程で生成したPGMを含有するCu2Oスラグを、以降の還元溶錬工程へ投入することを特徴とする請求項1から5のいずれかに記載のPGMの回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−149298(P2012−149298A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−8293(P2011−8293)

【出願日】平成23年1月18日(2011.1.18)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月18日(2011.1.18)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]