PTC素子と金属リード要素との接続構造体の製造方法及びその製造方法に用いられるPTC素子

【課題】カシメ、ハンダ付けによる接続法の問題点を回避できる、ポリマーPTC素子と金属リード要素との間の新たな電気的接続法を提供する。

【解決手段】(A)(i)層状ポリマーPTC要素(12)及び(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極(14)を有するPTC素子(10)、並びに(B)金属箔電極に電気的に接続された金属リード要素(20)を有して成る接続構造体をレーザー溶接を用いて製造する方法であり、金属箔電極は、少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))(18)と層状ポリマーPTC要素(12)との間に、金属箔電極(14)の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)(16)が存在し、レーザー光がYAGレーザーである製造方法である。

【解決手段】(A)(i)層状ポリマーPTC要素(12)及び(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極(14)を有するPTC素子(10)、並びに(B)金属箔電極に電気的に接続された金属リード要素(20)を有して成る接続構造体をレーザー溶接を用いて製造する方法であり、金属箔電極は、少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))(18)と層状ポリマーPTC要素(12)との間に、金属箔電極(14)の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)(16)が存在し、レーザー光がYAGレーザーである製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリマーPTC素子と金属リード素子の接続構造体の製造方法、その製造方法によって製造される接続構造体、及びそのような製造方法に使用されるPTC素子に関する。

【背景技術】

【0002】

PTC(positive temperature coefficient)素子は、電気回路を保護する回路保護素子として種々の電気機器または電子機器で使用されている。そのようなPTC素子は、その抵抗が温度と共に変化し、特に、トリップ温度(trip temperature)とも呼ばれる特定の閾温度においてPTC素子の抵抗が急激に変化(又は増加)する性質を有する。このように温度が上昇すると抵抗が増加する、好ましくは急激に増加する性質をPTC特性と呼ぶ。

【0003】

PTC素子は、電気または電子機器の電気回路に組み込まれて使用される。例えば、機器の使用中に何らかの理由によって電気回路に過剰電流が流れて機器の温度が上昇した結果、PTC素子の温度自体が閾温度に達した場合、PTC素子は非常に高抵抗となる(例えば、PTC素子の抵抗は1×101〜1×104倍以上に増加する)。その結果、PTC素子を組み込んだ電気回路で、PTC素子が電源ライン上である様な場合、電流を遮断して機器が故障することを未然に防止する。PTC素子を組み込んだ電気回路が機器内の保護回路であるような場合、周囲の異常昇温によってPTC素子は高抵抗となり、その結果PTC素子は、電圧変化を検知する保護回路中で、トランジスタのスイッチングを行い、機器が故障することを未然に防止する。PTC素子は周知であり、種々のタイプのものが使用されている。例えば、PTC素子は、携帯電話の2次電池の電気回路の保護回路に組み込まれる。そして2次電池の充電中及び放電中に過剰電流が流れた場合、PTC素子は電流を遮断して2次電池を保護する。

【0004】

従来のPTC素子の一例として、分散した導電性フィラーを含むポリマー材料から作られた層状のポリマーPTC要素を有するPTC素子が知られている(例えば、特許文献1参照)。層状のポリマーPTC要素は、例えばカーボンブラックような導電性フィラーを分散状態で含む高密度ポリエチレンを押出成形することによって製造することができる。ポリマーPTC要素の両側の主表面に適当な電極を配置してPTC素子が得られる。そのような電極として、金属箔電極が使用される。金属箔電極は、例えば熱圧着することによって、層状のポリマーPTC要素に接着される。

【0005】

PTC素子を所定の電気回路又は電子回路に組み込むために、その金属箔電極を金属リード要素に電気的に接続する。この電気的な接続は、一般に金属箔電極と金属リード要素を2つの要素とし、その間のカシメ、ハンダ付け等により実施されている。カシメでは、一方の要素が開口部を有し、他方の要素はその開口部に対して相補的な形状で寸法的により大きい部分を有し、他方の要素のその部分を一方の要素の開口部に押し込むことによって2つの要素を結合する。このようなカシメは、機械的な力が双方の要素に過度に作用し得るので、PTC素子が損傷し易いという問題がある。

【0006】

ハンダ付けは、2つの要素の間にハンダ材料を介在させて溶融させることによって行われ、ハンダ材料を溶融するために高温に加熱する必要がある。近年ハンダ材料に含まれる鉛が問題とされ、鉛フリー化が提案されている。一般に鉛フリーハンダは、従来のハンダより融点が高く、ハンダ付けのためには、より高温に加熱する必要がある。PTC素子の金属箔電極は非常に薄いためハンダ付けの熱は直ちにポリマーPTC要素に伝わり、ポリマーPTC要素が局所的に高温となって軟化または溶融することがある。その結果、ポリマー中のフィラーの分散性が局所的に不均一となり、そのような部分のPTC特性が変化し、PTC素子全体の性能に影響を与える可能性があるという問題がある。従って、ハンダ付けを用いる場合、そのような影響を考慮した、耐熱性に余裕を有するPTC素子を用いる必要があり、そのようなPTC素子が要求される。特に、鉛フリーハンダを使用する場合、更に耐熱性により大きな余裕を有するポリマーPTC素子が要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表平10−501374号公報(第7−15頁)

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、ポリマーPTC要素の金属箔電極と金属リード要素との間の新たな電気的な接続方法を提供することによって、上述したカシメ又はハンダ付けを用いて、ポリマーPTC素子とリード要素とを電気的に接続する場合に生じ得る、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題が少なくとも緩和され、好ましくは回避された接続構造体、その製造方法、及びその製造方法に用いられるPTC素子を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、種々検討した結果、上述の課題は、ポリマーPTC素子の金属箔電極と金属リード要素との電気的接続をレーザー溶接によって実施する際に、ポリマーPTC素子の金属箔電極として特定の構成を有する金属箔電極を用いることにより解決することができることを見出して、本発明を完成するに至ったものである。

【0010】

本発明は、一の要旨において、新たな接続構造体の製造方法を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在することを特徴とする接続構造体の製造方法を提供する。尚、X(エックス)は、2以上であって、金属箔電極を構成する金属層の総数以下の整数である。

【0011】

本発明は、好ましい態様において、

金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)接続構造体の製造方法を提供する。

【0012】

別の要旨において、本発明は上述の製造方法によって製造される接続構造体を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成り、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造される接続構造体であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在する接続構造体である。

【0013】

更に、他の要旨において、本発明は上述の製造方法に使用されるPTC素子を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成り、

金属箔電極が金属リード要素とレーザー溶接によって電気的に接続されるPTC素子であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在するPTC素子である。

本発明は一の態様において、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子を提供する。

【0014】

更に、上述のいずれの要旨においても、金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることが好ましい。

また、上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることが好ましい。

【発明の効果】

【0015】

本発明に係る接続構造体の製造方法を用いると、金属箔電極と金属リード要素との間の接続について、十分に大きな接続強度を保ちながら、カシメ又はハンダ付けを用いて、ポリマーPTC素子と金属リード要素とを電気的に接続する場合に生じ得る、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題を少なくとも緩和し、好ましくは回避することができる。従って、本発明に係る製造方法を用いると、十分に大きな接続強度を有するにもかかわらず、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題が、少なくとも緩和され、好ましくは回避された、ポリマーPTC素子と金属リード要素を有して成る接続構造体を得ることができる。

【図面の簡単な説明】

【0016】

【図1】図1は、PTC素子に金属リード要素を接続する様子を模式的に断面図にて示す。

【図2】図2は、パルス−シーム溶接法を模式的に示す。

【図3】図3は、YAGレーザーを用いて、9パルスシームを1ラインとして、PTC素子に金属リード要素を2ライン溶接した例を示す。

【図4】図4は、レーザー溶接強度の評価に用いた、リード引張り強度測定法を模式的に示す。

【発明を実施するための形態】

【0017】

上述のいずれの要旨においても、金属箔電極と金属リード要素とがレーザーにより接続されること、金属箔電極が少なくとも二つの金属層から形成されること、そして、金属箔電極の金属層のレーザー光吸収率が特定の関係を有することを除いて、本発明の接続構造体の製造方法、その製造方法を用いて製造される接続構造体及びその製造方法に用いられるPTC素子は、基本的には常套のものであってよい。

【0018】

本明細書において、PTC素子の「層状ポリマーPTC要素」とは、例えば、導電性フィラーを含むポリマー材料(例えば、カーボンブラック粒状物質を分散状態で含む高密度ポリエチレン)であって、PTC特性を示す、層状の形態のものであれば、自体既知のものであってよく、本発明が目的とする接続構造体の製造方法に用いることができるものであれば、特に制限されるものではない。具体的には、例えば、特表平10−501374号公報に記載されているようなPTC素子に用いられるPTC要素であってよい。

【0019】

更に、「金属箔電極」とは、層状ポリマーPTC要素に配置されて電極として用いられる金属箔であれば、自体既知のものであってよいが、本発明においては、金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在するという特定の構造を有する。

【0020】

即ち、本発明において「金属箔電極」は、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(又は金属箔電極が金属リード要素と接する金属層)から、金属箔電極がポリマーPTC要素と接する金属層に向かって、金属箔電極の金属層に、第一層、第二層、第三層、・・・・・・と番号を付けると、第一層以外のいずれかの層が、金属箔電極中の金属層の中で最もレーザー光吸収率が最も小さい金属層であるという特徴を有する。本明細書において、この最もレーザー光吸収率が小さい金属層を第X層ともいう。従って、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層)のレーザー吸収率を(b%)とし、この最もレーザー光吸収率が小さい金属層(第X層)のレーザー吸収率を(a%)とすると、b>aである。

【0021】

本発明において金属箔電極は二つの金属層により形成されている場合、第X層は第二層であって、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層である。このような金属箔電極として、例えば、圧延、電解もしくは無電解銅箔にニッケルを電解もしくは無電解メッキすることによって得られるニッケルメッキ銅箔を例示することができる。このニッケルメッキ銅箔は、ポリマーPTC要素と接触する側について、密着性向上処理を施した後、ポリマーPTC要素と熱圧着することで、ポリマーPTC要素に接着することができる。

【0022】

また、本発明において金属箔電極が三つの金属層により形成されている場合、第X層は第二層又は第三層である。即ち、第X層は、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層(第三層)又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層との中間の金属層(第二層)である。第X層が第二層の場合、第三層のレーザー光吸収率は、第一層のレーザ光吸収率(b%)より大きくても小さくてもよいが、第二層のレーザー光吸収率(a%)より大きい。また、第X層が第三層の場合、第二層のレーザ光吸収率は、第一層のレーザ吸収率(b%)より大きくても小さくてもよいが、第三層のレーザー光吸収率(a%)より大きい。

【0023】

尚、本発明において金属箔電極は、四つ以上の金属層から構成されてもよい。この場合、先に説明した第X層は、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))以外の金属箔電極のいずれの金属層であってもよく、そのレーザー光吸収率は(a%)である。第X層が、第二層の場合、第三層及び第四層はa%より大きいいずれのレーザー光吸収率を有してもよく、第X層が、第三層の場合、第二層及び第四層はa%より大きいいずれのレーザー光吸収率を有してもよく、第X層が、第四層の場合、第二層及び第三層はa%より大きいいずれのレーザー光吸収率を有してもよい。

【0024】

本発明においては、金属箔電極は二つの金属層により形成され、第X層は第二層であって、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層であることが特に好ましい。

【0025】

本明細書において「レーザー光吸収率」とは、金属箔電極と金属リード要素との間で電気的接続部を形成するために使用するレーザー光の吸収率を意味する。従って、「レーザー光吸収率」の「レーザー」とは、そのような特定のレーザー光(従って、特定の波長を有する)を意味する。本発明においてレーザー溶接に使用できるレーザーは、金属を溶融して固化することによって接続できるいずれの適当なレーザーであってもよい。一般的に金属材料の切断または溶接に使用されているレーザーを使用できる。そのようなレーザーとして、例えば、YAGレーザー、CO2レーザー等を使用できる。

【0026】

本明細書において「レーザー光吸収率」とは、下記数式(1)にて定義する。単位は%である。

数式(1):レーザー光吸収率=100−反射率(%)

金属のレーザー光(その光エネルギー)の反射率は、光の波長によって変化するので、吸収率もその変化に応じて変化する。金属は特定の光の波長に対して特有の反射率を示す。そのようなレーザー光の反射率は、例えば、イフレンダー・アール(Ifflaender, R.)著「ソリッド−ステイト・レーザー・フォー・マテリアルズ・プロセシング(Solid-State Laser for Materials Processing)」,(独国),初版,シュプリンガー・フェアラーク(Springer Verlag)発行,2001年,p.323、及び金岡優著,「加工レーザー」,初版,日刊工業新聞社,1999年,p.6−7等の科学技術参考書に記載されている。

【0027】

使用するレーザーおよびその出力等の装置条件、ならびに照射時間等の操作条件は、接続する金属箔電極および金属リード要素の種類および厚さ等に応じて種々の条件で試行することによって最適なものを選択できる。

【0028】

例えば、波長1.06μmのYAGレーザーに対して、Cuのレーザー光吸収率は10%、Niのレーザー光吸収率は28%である。また、波長10.6μmのCO2レーザーに対して、Cuのレーザー光吸収率は1%、Niのレーザー光吸収率は4%である。従って、金属箔電極が二つの金属層から形成される場合、第二層(第X層)としてのCu層に第一層としてのNi層が積層された金属箔電極を使用できる。より具体的には、これらのレーザーを使用する場合、銅箔(例えば電解銅箔)の片面にニッケルメッキしたものをPTC素子の金属箔電極として使用できる。

【0029】

尚、第一層のレーザー光吸収率(b%)と第X層のレーザー光吸収率(a%)の差、即ちb−aは、本発明が目的とする接続構造体、その製造方法、その製造方法に用いられるPTC素子を得られる限り、特に制限されるものではないが、上述したレーザー溶接の条件等との関係から、b−a>5%であることが好ましく、b−a>10%であることがより好ましく、b−a>20%であることが特に好ましい。

【0030】

本発明のように、金属箔電極を少なくとも二つの金属層で構成した場合、金属箔電極を金属リード要素と接続するために照射されるレーザーにより加えられるエネルギーは、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層)及び金属リード要素によって主に吸収される。その結果、第一層及び金属リード要素が局所的に溶融して固化し得る。一方、本発明に係る金属箔電極には、第一層とポリマーPTC要素との間に、最もレーザー光吸収率が小さい金属箔電極の金属層(第X層)が存在し、このレーザー光吸収率(a%)は、第一層のレーザー吸収率(b%)より必ず小さい、即ち、b>aである。

【0031】

従って、照射されたレーザーによるエネルギーはこの第X層には吸収されにくいので、第X層からPTC要素に向かって、その後エネルギーが流れることが抑制される。その結果、レーザーによって加えられるエネルギーによるポリマーPTC要素への影響が最小限になり得る。換言すれば、レーザー照射によって加えられるエネルギーを、金属リード要素とそれに隣接する第一層とが局所的に融合する程度に充分な量としながら、融合に用いられた残りのエネルギーによるポリマーPTC要素への影響を、第一層とポリマーPTC要素との間に存在する第X層によって、少なくとも緩和し、好ましくは実質的に回避することができる。

【0032】

本発明において「金属リード要素」とは、PTC素子に用いられている金属リード要素であれば、自体既知のものであってよく、本発明が目的とする接続構造体の製造方法に用いることができるものであれば、特に制限されるものではない。レーザーにより加えるエネルギーを金属箔電極と金属リード要素を接続するために有効に利用するために、金属リード要素から第一層にエネルギーが円滑に伝達することを目的として、本発明に係る「金属リード要素」のレーザー光吸収率は、大きいことが好ましい。

【0033】

更に、本発明に係る「金属リード要素」は、少なくとも一つの金属層から形成されることが好ましく、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きいこと、即ち、c>aであることが好ましい。c>aである場合、レーザーから照射されるエネルギーは、金属リード要素および第一層には充分に吸収されながらも、レーザー光吸収率の最も小さい金属電極の金属層(第X層)には吸収されにくくなる。

【0034】

金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)と、金属箔電極の第X層のレーザー光吸収率(a%)との差、即ち、c−aは、c−a>5%であることが好ましく、c−a>10%であることがより好ましく、c−a>20%であることが特に好ましい。

【0035】

本発明において、金属リード要素は、いずれの形態であってもよく、例えば層状の金属リード要素であってもよい。この場合、金属リード要素は、シート状の形態(厚さが例えば0.5〜1.5mm)、それより薄いフィルム状の形態(厚さが例えば0.1〜0.5mm)、あるいは更に薄い箔状の形態(厚さが例えば0.05〜0.1mm)であってもい。そのような金属リード要素は、単一の層であっても、複数の層から形成されていてもよい。例えば、金属リード要素は、ニッケルリード要素であってよく、あるいはメッキされたニッケルリード要素であってよい。

【0036】

特に好ましい態様では、金属リード要素はシート状のニッケル金属(厚さ1.0〜1.25mm)であり、金属箔電極は第二層としての銅箔(厚さ50〜70μm)の上に第一層として形成されたニッケルメッキ層(厚さ10〜30μm)を有するニッケルメッキ銅箔である。

【0037】

PTC素子は通常PTC要素の両側の主表面上に金属箔電極を有するが、レーザーによる金属箔電極と金属リード要素との接続は、少なくとも一方の金属箔電極に関して実施すればよく、双方の金属箔電極に対して実施するのが特に好ましい。

【0038】

本発明において、レーザーによる接続は、既知のいずれの態様で実施してもよい。例えば、PTC素子の金属箔電極上に金属リード要素を重ねて所定の面積で相互に接触させ、金属リード要素の所定の箇所にレーザーを照射して実施することができる。レーザーの照射は、例えば、レーザーの照射箇所を移動させないで、所定時間照射するスポット溶接法(この場合、円形状の接続部が1つ形成される)、レーザーの照射箇所を断続的または連続的に移動させながら照射をパルス状に実施するパルス溶接法(この場合、円形または長円形状の複数の溶接部が離間して形成される)、レーザーの照射箇所を連続的に移動させながら照射も連続的に実施するシーム溶接法(この場合、線状の溶接部が形成される)であってよい。

【0039】

本発明は、パルス−シーム溶接法で接続部を形成する場合に特に好適である。このパルス−シーム溶接法とは、パルス溶接により形成される接続部が離間するのではなく、円形または長円形の接続部が部分的に重なるようにレーザーを照射する方法である。この方法は、パルス溶接とシーム溶接の中間的な溶接法であるので「パルス−シーム溶接法」と呼ばれ、パルス溶接法に際して、レーザー照射箇所の移動量を小さくすることによって実施できる。この溶接法では、溶接部が重なる部分では、二重に(即ち、重複して)エネルギーを受けることとなり、溶接により形成される接続部の強度は大きくなり得るが、ポリマーPTC要素への熱的な影響も大きくくなり得る。しかし、本発明のように金属箔電極の第一層とポリマーPTC要素との間に、最もエネルギーを吸収しにくい第X層が存在すると、二重にエネルギーを受ける影響が抑制され得る。

【0040】

本発明は、上述したように(A)(i)ポリマーPTC要素及び(ii)金属箔電極を有して成るPTC素子、並びに(B)金属リード要素を有して成る接続構造体をレーザー溶接によって製造する方法を提供する。更に、本発明は、上述の製造方法によって製造される接続構造体を提供する。また、本発明は、上述の接続構造体の製造方法に用いられるPTC素子を提供する。このPTC素子は、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子であることが好ましい。更に、PTC素子は、主表面の両側の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子であることが特に好ましい。

【0041】

本発明は、ポリマーPTC素子の金属箔電極に金属リード要素をレーザー溶接を用いて接続する際、レーザーによるPTC要素への熱的影響を抑制する方法を提供し、その方法は、金属箔電極を少なくとも二つの金属層から形成し、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%)と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)を配置することを特徴とする。

【0042】

即ち、本発明の抑制方法では、金属箔電極を構成する金属層の中で最もレーザー光吸収率が小さい金属層が、金属箔電極の第一層以外の金属層であることを特徴とする。このように金属箔電極を構成すると、PTC要素に近い側に第一層よりレーザー吸収率が相対的に小さい金属層が配置されることになる。従って、その金属層によって、エネルギーの吸収が減少するので、PTC要素へのエネルギーの伝達量が減り、その結果、PTC要素に対するレーザーの影響が最小限になる。

【0043】

次に、添付図面を参照して、本発明を更に詳細に説明する。

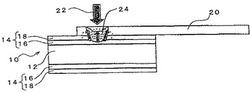

図1は、PTC素子に金属リード要素を接続する様子を模式的に断面図にて示す。PTC素子10は、その中央に位置するポリマーPTC要素12およびその両側に位置する金属箔電極14を有する。この金属箔電極14は、2つの層、即ち、PTC要素12に接し、PTC要素により近い金属層(第二層)16及び金属リード要素と接し、PTC要素12からより遠い金属層(第一層)18から構成されている。金属箔電極14上に金属リード要素20を配置して、これらが所定のように重なるようにする。好ましくは、金属リード要素20を、PTC素子12の下面の金属箔電極14の下にも配置して、同様にレーザー溶接を行うが、これは図示していない。

【0044】

金属箔電極14と金属リード要素20の重なる部分の所定の箇所にレーザー光が照射されるように、金属リード要素20の上方からレーザー光を照射する。照射するレーザー光22は、金属リード要素20と第一層18とを融合させるのに充分な出力で所定時間照射する。使用するレーザー光に対する第二層16の吸収率(a%)は、第一層18のそれ(b%)より小さい、即ち、a<bである。従って、レーザー光は、第二層16と第一層18との間で矢印(小さい矢印)で示すように反射され、その結果、第二層16へのレーザー光による熱的影響は有るとしても最小限となり、その結果、レーザー光によるPTC要素12への影響は最小限となる。

【0045】

尚、図1において、溶接により形成された接続部24を点描により模式的に示すように、レーザー光により形成された接合部(または溶接部)24は、第二層と第一層の界面に近い第二層の部分にまで延在するものの、第二層とPTC要素との界面付近には延在しない。また、金属リード要素20のレーザー光吸収率(c%)は、レーザー光のエネルギーの効率を考慮すると、大きいことが好ましく、特にa<cであることがより好ましい。

【0046】

図2は、パルス−シーム溶接法を模式的に示す。図示するように、複数の円形の溶接部24が部分的に重なるように形成されている。従って、重なる部分26は、2回レーザー照射されているので、レーザー22による熱的エネルギーの影響を受け易いが、本発明のようにレーザー光吸収率を選択することによってその影響を最小限に抑えることができ、特にPTC要素12への実質的な悪影響を避けることができる。

【0047】

1つの好ましい態様では、PTC素子の金属箔電極としてニッケルメッキ銅箔(厚さ:ニッケル20μm、銅60μm)を使用し、金属リード要素としてニッケルシート(厚さ1.25mm)を使用する。1パルス当たり出力1.8WのYAGレーザー光を使用して0.7秒間照射して、パルス−シーム溶接を行う。

【実施例】

【0048】

以下、本発明を実施例により具体的かつ詳細に説明するが、この実施例は本発明の一態様にすぎず、本発明はこの例によって何ら制限されるものではない。

【0049】

実施例1

ポリマーPTC要素として、幅5mm×長さ12mm×厚さが0.25mmのポリエチレンPTC要素(米国ミレニアム・ケミカル(MILENNIUM CHEMICAL)社製のLB832(商品名))の両方の主表面に、20μmの厚さのニッケルメッキがされた厚さが60μmの銅箔を、熱圧着することによって接着して得られたポリマーPTC素子(タイコエレクトロニクス(株)社製のVTP210用チップ(商品名))を用いた。また、金属リード要素として、幅4mm×長さ16mm×厚さ1.25mmのニッケル金属の金属リード要素を用いた。1パルス当たり出力1.8WのYAGレーザー光を使用し0.7秒間照射して、パルス−シーム溶接を行った。9パルスで1ラインとし、2ラインの溶接を行った。このYAGレーザーを用いて、9パルスシームを1ラインとして、PTC素子に金属リード要素を2ライン溶接した例を、図3に示した。

【0050】

得られたレーザー溶接の強度を、リード引張り強度試験を行って、リード引張り強度を測定することで評価した。レーザー溶接の強度の評価に用いたリード引張り強度測定法を図4に模式的に示す。図4においては、金属リード要素20が、PTC素子10の両方の主表面に、いずれも9パルスシームを1ラインとして、2ライン溶接されている。溶接部は、パルス−シーム溶接部28として示されている。尚、図4では、PTC要素12と金属箔電極14は省略されている。リード引張り強度は、デジタルフォースゲージ(AMDA製のDSP−20(商品名))を用いて、金属リード要素20の端部をつかみ90度上方に60mm/minの等速度で引張り、得られる最大の力を測定した。上述したレーザー溶接によって得られた50個の試料についてリード引張り強度を測定した結果、リード引張り強度は、平均値が18.24N(1.86Kgf)であり、標準偏差は3.33N(0.34Kgf)であった。一般的に、リード引張り強度は、4.90N(0.5Kgf)以上の大きさが必要とされるので、本実施例1で得られたレーザー溶接による溶接強度は、十分に大きいことがわかった。

【0051】

尚、この実施例1で得られたPTC素子10と金属リード要素20とのパルス−シーム接続部28を側方からX線写真を撮って詳細に検討したところ、パルス−シーム溶接を行うことによって、ポリマーPTC素子10のポリマーPTC要素12に、何らの損傷も生じていないことが明らかとなった。

【0052】

本発明の主な態様を、以下に示す。

1.(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在することを特徴とする接続構造体の製造方法。

2.金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることを特徴とする上記1に記載の製造方法。

3.上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることを特徴とする上記1に記載の製造方法。

4.(b−a)>5%であることを特徴とする上記1〜3のいずれかに記載の製造方法。

5.金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)ことを特徴とする上記1〜4のいずれかに記載の製造方法。

6.(c−a)>5%であることを特徴とする上記5記載の製造方法。

7.レーザー光が、YAGレーザーであることを特徴とする上記1〜6のいずれかに記載の製造方法。

8.金属箔電極が、ニッケルメッキ銅箔であり、金属リード要素はニッケル金属であることを特徴とする上記7に記載の製造方法。

9.上記1〜8のいずれかに記載の製造方法を用いて製造される接続構造体。

10.上記1〜8のいずれかに記載の製造方法に用いられるPTC素子。

11.上記10に記載のPTC素子であって、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子。

【符号の説明】

【0053】

10 PTC素子、12 PTC要素、14 金属電極箔、16 第1層、

18 第2層、20 金属リード要素、22 レーザー光、24 接続部、

26 重なり部分、28 パルス−シーム接続部、30 引張り方向。

【技術分野】

【0001】

本発明は、ポリマーPTC素子と金属リード素子の接続構造体の製造方法、その製造方法によって製造される接続構造体、及びそのような製造方法に使用されるPTC素子に関する。

【背景技術】

【0002】

PTC(positive temperature coefficient)素子は、電気回路を保護する回路保護素子として種々の電気機器または電子機器で使用されている。そのようなPTC素子は、その抵抗が温度と共に変化し、特に、トリップ温度(trip temperature)とも呼ばれる特定の閾温度においてPTC素子の抵抗が急激に変化(又は増加)する性質を有する。このように温度が上昇すると抵抗が増加する、好ましくは急激に増加する性質をPTC特性と呼ぶ。

【0003】

PTC素子は、電気または電子機器の電気回路に組み込まれて使用される。例えば、機器の使用中に何らかの理由によって電気回路に過剰電流が流れて機器の温度が上昇した結果、PTC素子の温度自体が閾温度に達した場合、PTC素子は非常に高抵抗となる(例えば、PTC素子の抵抗は1×101〜1×104倍以上に増加する)。その結果、PTC素子を組み込んだ電気回路で、PTC素子が電源ライン上である様な場合、電流を遮断して機器が故障することを未然に防止する。PTC素子を組み込んだ電気回路が機器内の保護回路であるような場合、周囲の異常昇温によってPTC素子は高抵抗となり、その結果PTC素子は、電圧変化を検知する保護回路中で、トランジスタのスイッチングを行い、機器が故障することを未然に防止する。PTC素子は周知であり、種々のタイプのものが使用されている。例えば、PTC素子は、携帯電話の2次電池の電気回路の保護回路に組み込まれる。そして2次電池の充電中及び放電中に過剰電流が流れた場合、PTC素子は電流を遮断して2次電池を保護する。

【0004】

従来のPTC素子の一例として、分散した導電性フィラーを含むポリマー材料から作られた層状のポリマーPTC要素を有するPTC素子が知られている(例えば、特許文献1参照)。層状のポリマーPTC要素は、例えばカーボンブラックような導電性フィラーを分散状態で含む高密度ポリエチレンを押出成形することによって製造することができる。ポリマーPTC要素の両側の主表面に適当な電極を配置してPTC素子が得られる。そのような電極として、金属箔電極が使用される。金属箔電極は、例えば熱圧着することによって、層状のポリマーPTC要素に接着される。

【0005】

PTC素子を所定の電気回路又は電子回路に組み込むために、その金属箔電極を金属リード要素に電気的に接続する。この電気的な接続は、一般に金属箔電極と金属リード要素を2つの要素とし、その間のカシメ、ハンダ付け等により実施されている。カシメでは、一方の要素が開口部を有し、他方の要素はその開口部に対して相補的な形状で寸法的により大きい部分を有し、他方の要素のその部分を一方の要素の開口部に押し込むことによって2つの要素を結合する。このようなカシメは、機械的な力が双方の要素に過度に作用し得るので、PTC素子が損傷し易いという問題がある。

【0006】

ハンダ付けは、2つの要素の間にハンダ材料を介在させて溶融させることによって行われ、ハンダ材料を溶融するために高温に加熱する必要がある。近年ハンダ材料に含まれる鉛が問題とされ、鉛フリー化が提案されている。一般に鉛フリーハンダは、従来のハンダより融点が高く、ハンダ付けのためには、より高温に加熱する必要がある。PTC素子の金属箔電極は非常に薄いためハンダ付けの熱は直ちにポリマーPTC要素に伝わり、ポリマーPTC要素が局所的に高温となって軟化または溶融することがある。その結果、ポリマー中のフィラーの分散性が局所的に不均一となり、そのような部分のPTC特性が変化し、PTC素子全体の性能に影響を与える可能性があるという問題がある。従って、ハンダ付けを用いる場合、そのような影響を考慮した、耐熱性に余裕を有するPTC素子を用いる必要があり、そのようなPTC素子が要求される。特に、鉛フリーハンダを使用する場合、更に耐熱性により大きな余裕を有するポリマーPTC素子が要求される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表平10−501374号公報(第7−15頁)

【発明の概要】

【発明が解決しようとする課題】

【0008】

そこで、本発明は、ポリマーPTC要素の金属箔電極と金属リード要素との間の新たな電気的な接続方法を提供することによって、上述したカシメ又はハンダ付けを用いて、ポリマーPTC素子とリード要素とを電気的に接続する場合に生じ得る、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題が少なくとも緩和され、好ましくは回避された接続構造体、その製造方法、及びその製造方法に用いられるPTC素子を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、種々検討した結果、上述の課題は、ポリマーPTC素子の金属箔電極と金属リード要素との電気的接続をレーザー溶接によって実施する際に、ポリマーPTC素子の金属箔電極として特定の構成を有する金属箔電極を用いることにより解決することができることを見出して、本発明を完成するに至ったものである。

【0010】

本発明は、一の要旨において、新たな接続構造体の製造方法を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在することを特徴とする接続構造体の製造方法を提供する。尚、X(エックス)は、2以上であって、金属箔電極を構成する金属層の総数以下の整数である。

【0011】

本発明は、好ましい態様において、

金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)接続構造体の製造方法を提供する。

【0012】

別の要旨において、本発明は上述の製造方法によって製造される接続構造体を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成り、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造される接続構造体であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在する接続構造体である。

【0013】

更に、他の要旨において、本発明は上述の製造方法に使用されるPTC素子を提供し、それは、

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔電極

を有して成り、

金属箔電極が金属リード要素とレーザー溶接によって電気的に接続されるPTC素子であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在するPTC素子である。

本発明は一の態様において、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子を提供する。

【0014】

更に、上述のいずれの要旨においても、金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることが好ましい。

また、上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることが好ましい。

【発明の効果】

【0015】

本発明に係る接続構造体の製造方法を用いると、金属箔電極と金属リード要素との間の接続について、十分に大きな接続強度を保ちながら、カシメ又はハンダ付けを用いて、ポリマーPTC素子と金属リード要素とを電気的に接続する場合に生じ得る、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題を少なくとも緩和し、好ましくは回避することができる。従って、本発明に係る製造方法を用いると、十分に大きな接続強度を有するにもかかわらず、ポリマーPTC素子が機械的に損傷するという問題及びポリマーPTC素子の耐熱性が不十分であるという問題が、少なくとも緩和され、好ましくは回避された、ポリマーPTC素子と金属リード要素を有して成る接続構造体を得ることができる。

【図面の簡単な説明】

【0016】

【図1】図1は、PTC素子に金属リード要素を接続する様子を模式的に断面図にて示す。

【図2】図2は、パルス−シーム溶接法を模式的に示す。

【図3】図3は、YAGレーザーを用いて、9パルスシームを1ラインとして、PTC素子に金属リード要素を2ライン溶接した例を示す。

【図4】図4は、レーザー溶接強度の評価に用いた、リード引張り強度測定法を模式的に示す。

【発明を実施するための形態】

【0017】

上述のいずれの要旨においても、金属箔電極と金属リード要素とがレーザーにより接続されること、金属箔電極が少なくとも二つの金属層から形成されること、そして、金属箔電極の金属層のレーザー光吸収率が特定の関係を有することを除いて、本発明の接続構造体の製造方法、その製造方法を用いて製造される接続構造体及びその製造方法に用いられるPTC素子は、基本的には常套のものであってよい。

【0018】

本明細書において、PTC素子の「層状ポリマーPTC要素」とは、例えば、導電性フィラーを含むポリマー材料(例えば、カーボンブラック粒状物質を分散状態で含む高密度ポリエチレン)であって、PTC特性を示す、層状の形態のものであれば、自体既知のものであってよく、本発明が目的とする接続構造体の製造方法に用いることができるものであれば、特に制限されるものではない。具体的には、例えば、特表平10−501374号公報に記載されているようなPTC素子に用いられるPTC要素であってよい。

【0019】

更に、「金属箔電極」とは、層状ポリマーPTC要素に配置されて電極として用いられる金属箔であれば、自体既知のものであってよいが、本発明においては、金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在するという特定の構造を有する。

【0020】

即ち、本発明において「金属箔電極」は、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(又は金属箔電極が金属リード要素と接する金属層)から、金属箔電極がポリマーPTC要素と接する金属層に向かって、金属箔電極の金属層に、第一層、第二層、第三層、・・・・・・と番号を付けると、第一層以外のいずれかの層が、金属箔電極中の金属層の中で最もレーザー光吸収率が最も小さい金属層であるという特徴を有する。本明細書において、この最もレーザー光吸収率が小さい金属層を第X層ともいう。従って、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層)のレーザー吸収率を(b%)とし、この最もレーザー光吸収率が小さい金属層(第X層)のレーザー吸収率を(a%)とすると、b>aである。

【0021】

本発明において金属箔電極は二つの金属層により形成されている場合、第X層は第二層であって、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層である。このような金属箔電極として、例えば、圧延、電解もしくは無電解銅箔にニッケルを電解もしくは無電解メッキすることによって得られるニッケルメッキ銅箔を例示することができる。このニッケルメッキ銅箔は、ポリマーPTC要素と接触する側について、密着性向上処理を施した後、ポリマーPTC要素と熱圧着することで、ポリマーPTC要素に接着することができる。

【0022】

また、本発明において金属箔電極が三つの金属層により形成されている場合、第X層は第二層又は第三層である。即ち、第X層は、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層(第三層)又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層との中間の金属層(第二層)である。第X層が第二層の場合、第三層のレーザー光吸収率は、第一層のレーザ光吸収率(b%)より大きくても小さくてもよいが、第二層のレーザー光吸収率(a%)より大きい。また、第X層が第三層の場合、第二層のレーザ光吸収率は、第一層のレーザ吸収率(b%)より大きくても小さくてもよいが、第三層のレーザー光吸収率(a%)より大きい。

【0023】

尚、本発明において金属箔電極は、四つ以上の金属層から構成されてもよい。この場合、先に説明した第X層は、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))以外の金属箔電極のいずれの金属層であってもよく、そのレーザー光吸収率は(a%)である。第X層が、第二層の場合、第三層及び第四層はa%より大きいいずれのレーザー光吸収率を有してもよく、第X層が、第三層の場合、第二層及び第四層はa%より大きいいずれのレーザー光吸収率を有してもよく、第X層が、第四層の場合、第二層及び第三層はa%より大きいいずれのレーザー光吸収率を有してもよい。

【0024】

本発明においては、金属箔電極は二つの金属層により形成され、第X層は第二層であって、金属箔電極が層状ポリマーPTC要素と接する金属箔電極の金属層であることが特に好ましい。

【0025】

本明細書において「レーザー光吸収率」とは、金属箔電極と金属リード要素との間で電気的接続部を形成するために使用するレーザー光の吸収率を意味する。従って、「レーザー光吸収率」の「レーザー」とは、そのような特定のレーザー光(従って、特定の波長を有する)を意味する。本発明においてレーザー溶接に使用できるレーザーは、金属を溶融して固化することによって接続できるいずれの適当なレーザーであってもよい。一般的に金属材料の切断または溶接に使用されているレーザーを使用できる。そのようなレーザーとして、例えば、YAGレーザー、CO2レーザー等を使用できる。

【0026】

本明細書において「レーザー光吸収率」とは、下記数式(1)にて定義する。単位は%である。

数式(1):レーザー光吸収率=100−反射率(%)

金属のレーザー光(その光エネルギー)の反射率は、光の波長によって変化するので、吸収率もその変化に応じて変化する。金属は特定の光の波長に対して特有の反射率を示す。そのようなレーザー光の反射率は、例えば、イフレンダー・アール(Ifflaender, R.)著「ソリッド−ステイト・レーザー・フォー・マテリアルズ・プロセシング(Solid-State Laser for Materials Processing)」,(独国),初版,シュプリンガー・フェアラーク(Springer Verlag)発行,2001年,p.323、及び金岡優著,「加工レーザー」,初版,日刊工業新聞社,1999年,p.6−7等の科学技術参考書に記載されている。

【0027】

使用するレーザーおよびその出力等の装置条件、ならびに照射時間等の操作条件は、接続する金属箔電極および金属リード要素の種類および厚さ等に応じて種々の条件で試行することによって最適なものを選択できる。

【0028】

例えば、波長1.06μmのYAGレーザーに対して、Cuのレーザー光吸収率は10%、Niのレーザー光吸収率は28%である。また、波長10.6μmのCO2レーザーに対して、Cuのレーザー光吸収率は1%、Niのレーザー光吸収率は4%である。従って、金属箔電極が二つの金属層から形成される場合、第二層(第X層)としてのCu層に第一層としてのNi層が積層された金属箔電極を使用できる。より具体的には、これらのレーザーを使用する場合、銅箔(例えば電解銅箔)の片面にニッケルメッキしたものをPTC素子の金属箔電極として使用できる。

【0029】

尚、第一層のレーザー光吸収率(b%)と第X層のレーザー光吸収率(a%)の差、即ちb−aは、本発明が目的とする接続構造体、その製造方法、その製造方法に用いられるPTC素子を得られる限り、特に制限されるものではないが、上述したレーザー溶接の条件等との関係から、b−a>5%であることが好ましく、b−a>10%であることがより好ましく、b−a>20%であることが特に好ましい。

【0030】

本発明のように、金属箔電極を少なくとも二つの金属層で構成した場合、金属箔電極を金属リード要素と接続するために照射されるレーザーにより加えられるエネルギーは、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層)及び金属リード要素によって主に吸収される。その結果、第一層及び金属リード要素が局所的に溶融して固化し得る。一方、本発明に係る金属箔電極には、第一層とポリマーPTC要素との間に、最もレーザー光吸収率が小さい金属箔電極の金属層(第X層)が存在し、このレーザー光吸収率(a%)は、第一層のレーザー吸収率(b%)より必ず小さい、即ち、b>aである。

【0031】

従って、照射されたレーザーによるエネルギーはこの第X層には吸収されにくいので、第X層からPTC要素に向かって、その後エネルギーが流れることが抑制される。その結果、レーザーによって加えられるエネルギーによるポリマーPTC要素への影響が最小限になり得る。換言すれば、レーザー照射によって加えられるエネルギーを、金属リード要素とそれに隣接する第一層とが局所的に融合する程度に充分な量としながら、融合に用いられた残りのエネルギーによるポリマーPTC要素への影響を、第一層とポリマーPTC要素との間に存在する第X層によって、少なくとも緩和し、好ましくは実質的に回避することができる。

【0032】

本発明において「金属リード要素」とは、PTC素子に用いられている金属リード要素であれば、自体既知のものであってよく、本発明が目的とする接続構造体の製造方法に用いることができるものであれば、特に制限されるものではない。レーザーにより加えるエネルギーを金属箔電極と金属リード要素を接続するために有効に利用するために、金属リード要素から第一層にエネルギーが円滑に伝達することを目的として、本発明に係る「金属リード要素」のレーザー光吸収率は、大きいことが好ましい。

【0033】

更に、本発明に係る「金属リード要素」は、少なくとも一つの金属層から形成されることが好ましく、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きいこと、即ち、c>aであることが好ましい。c>aである場合、レーザーから照射されるエネルギーは、金属リード要素および第一層には充分に吸収されながらも、レーザー光吸収率の最も小さい金属電極の金属層(第X層)には吸収されにくくなる。

【0034】

金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)と、金属箔電極の第X層のレーザー光吸収率(a%)との差、即ち、c−aは、c−a>5%であることが好ましく、c−a>10%であることがより好ましく、c−a>20%であることが特に好ましい。

【0035】

本発明において、金属リード要素は、いずれの形態であってもよく、例えば層状の金属リード要素であってもよい。この場合、金属リード要素は、シート状の形態(厚さが例えば0.5〜1.5mm)、それより薄いフィルム状の形態(厚さが例えば0.1〜0.5mm)、あるいは更に薄い箔状の形態(厚さが例えば0.05〜0.1mm)であってもい。そのような金属リード要素は、単一の層であっても、複数の層から形成されていてもよい。例えば、金属リード要素は、ニッケルリード要素であってよく、あるいはメッキされたニッケルリード要素であってよい。

【0036】

特に好ましい態様では、金属リード要素はシート状のニッケル金属(厚さ1.0〜1.25mm)であり、金属箔電極は第二層としての銅箔(厚さ50〜70μm)の上に第一層として形成されたニッケルメッキ層(厚さ10〜30μm)を有するニッケルメッキ銅箔である。

【0037】

PTC素子は通常PTC要素の両側の主表面上に金属箔電極を有するが、レーザーによる金属箔電極と金属リード要素との接続は、少なくとも一方の金属箔電極に関して実施すればよく、双方の金属箔電極に対して実施するのが特に好ましい。

【0038】

本発明において、レーザーによる接続は、既知のいずれの態様で実施してもよい。例えば、PTC素子の金属箔電極上に金属リード要素を重ねて所定の面積で相互に接触させ、金属リード要素の所定の箇所にレーザーを照射して実施することができる。レーザーの照射は、例えば、レーザーの照射箇所を移動させないで、所定時間照射するスポット溶接法(この場合、円形状の接続部が1つ形成される)、レーザーの照射箇所を断続的または連続的に移動させながら照射をパルス状に実施するパルス溶接法(この場合、円形または長円形状の複数の溶接部が離間して形成される)、レーザーの照射箇所を連続的に移動させながら照射も連続的に実施するシーム溶接法(この場合、線状の溶接部が形成される)であってよい。

【0039】

本発明は、パルス−シーム溶接法で接続部を形成する場合に特に好適である。このパルス−シーム溶接法とは、パルス溶接により形成される接続部が離間するのではなく、円形または長円形の接続部が部分的に重なるようにレーザーを照射する方法である。この方法は、パルス溶接とシーム溶接の中間的な溶接法であるので「パルス−シーム溶接法」と呼ばれ、パルス溶接法に際して、レーザー照射箇所の移動量を小さくすることによって実施できる。この溶接法では、溶接部が重なる部分では、二重に(即ち、重複して)エネルギーを受けることとなり、溶接により形成される接続部の強度は大きくなり得るが、ポリマーPTC要素への熱的な影響も大きくくなり得る。しかし、本発明のように金属箔電極の第一層とポリマーPTC要素との間に、最もエネルギーを吸収しにくい第X層が存在すると、二重にエネルギーを受ける影響が抑制され得る。

【0040】

本発明は、上述したように(A)(i)ポリマーPTC要素及び(ii)金属箔電極を有して成るPTC素子、並びに(B)金属リード要素を有して成る接続構造体をレーザー溶接によって製造する方法を提供する。更に、本発明は、上述の製造方法によって製造される接続構造体を提供する。また、本発明は、上述の接続構造体の製造方法に用いられるPTC素子を提供する。このPTC素子は、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子であることが好ましい。更に、PTC素子は、主表面の両側の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子であることが特に好ましい。

【0041】

本発明は、ポリマーPTC素子の金属箔電極に金属リード要素をレーザー溶接を用いて接続する際、レーザーによるPTC要素への熱的影響を抑制する方法を提供し、その方法は、金属箔電極を少なくとも二つの金属層から形成し、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%)と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)を配置することを特徴とする。

【0042】

即ち、本発明の抑制方法では、金属箔電極を構成する金属層の中で最もレーザー光吸収率が小さい金属層が、金属箔電極の第一層以外の金属層であることを特徴とする。このように金属箔電極を構成すると、PTC要素に近い側に第一層よりレーザー吸収率が相対的に小さい金属層が配置されることになる。従って、その金属層によって、エネルギーの吸収が減少するので、PTC要素へのエネルギーの伝達量が減り、その結果、PTC要素に対するレーザーの影響が最小限になる。

【0043】

次に、添付図面を参照して、本発明を更に詳細に説明する。

図1は、PTC素子に金属リード要素を接続する様子を模式的に断面図にて示す。PTC素子10は、その中央に位置するポリマーPTC要素12およびその両側に位置する金属箔電極14を有する。この金属箔電極14は、2つの層、即ち、PTC要素12に接し、PTC要素により近い金属層(第二層)16及び金属リード要素と接し、PTC要素12からより遠い金属層(第一層)18から構成されている。金属箔電極14上に金属リード要素20を配置して、これらが所定のように重なるようにする。好ましくは、金属リード要素20を、PTC素子12の下面の金属箔電極14の下にも配置して、同様にレーザー溶接を行うが、これは図示していない。

【0044】

金属箔電極14と金属リード要素20の重なる部分の所定の箇所にレーザー光が照射されるように、金属リード要素20の上方からレーザー光を照射する。照射するレーザー光22は、金属リード要素20と第一層18とを融合させるのに充分な出力で所定時間照射する。使用するレーザー光に対する第二層16の吸収率(a%)は、第一層18のそれ(b%)より小さい、即ち、a<bである。従って、レーザー光は、第二層16と第一層18との間で矢印(小さい矢印)で示すように反射され、その結果、第二層16へのレーザー光による熱的影響は有るとしても最小限となり、その結果、レーザー光によるPTC要素12への影響は最小限となる。

【0045】

尚、図1において、溶接により形成された接続部24を点描により模式的に示すように、レーザー光により形成された接合部(または溶接部)24は、第二層と第一層の界面に近い第二層の部分にまで延在するものの、第二層とPTC要素との界面付近には延在しない。また、金属リード要素20のレーザー光吸収率(c%)は、レーザー光のエネルギーの効率を考慮すると、大きいことが好ましく、特にa<cであることがより好ましい。

【0046】

図2は、パルス−シーム溶接法を模式的に示す。図示するように、複数の円形の溶接部24が部分的に重なるように形成されている。従って、重なる部分26は、2回レーザー照射されているので、レーザー22による熱的エネルギーの影響を受け易いが、本発明のようにレーザー光吸収率を選択することによってその影響を最小限に抑えることができ、特にPTC要素12への実質的な悪影響を避けることができる。

【0047】

1つの好ましい態様では、PTC素子の金属箔電極としてニッケルメッキ銅箔(厚さ:ニッケル20μm、銅60μm)を使用し、金属リード要素としてニッケルシート(厚さ1.25mm)を使用する。1パルス当たり出力1.8WのYAGレーザー光を使用して0.7秒間照射して、パルス−シーム溶接を行う。

【実施例】

【0048】

以下、本発明を実施例により具体的かつ詳細に説明するが、この実施例は本発明の一態様にすぎず、本発明はこの例によって何ら制限されるものではない。

【0049】

実施例1

ポリマーPTC要素として、幅5mm×長さ12mm×厚さが0.25mmのポリエチレンPTC要素(米国ミレニアム・ケミカル(MILENNIUM CHEMICAL)社製のLB832(商品名))の両方の主表面に、20μmの厚さのニッケルメッキがされた厚さが60μmの銅箔を、熱圧着することによって接着して得られたポリマーPTC素子(タイコエレクトロニクス(株)社製のVTP210用チップ(商品名))を用いた。また、金属リード要素として、幅4mm×長さ16mm×厚さ1.25mmのニッケル金属の金属リード要素を用いた。1パルス当たり出力1.8WのYAGレーザー光を使用し0.7秒間照射して、パルス−シーム溶接を行った。9パルスで1ラインとし、2ラインの溶接を行った。このYAGレーザーを用いて、9パルスシームを1ラインとして、PTC素子に金属リード要素を2ライン溶接した例を、図3に示した。

【0050】

得られたレーザー溶接の強度を、リード引張り強度試験を行って、リード引張り強度を測定することで評価した。レーザー溶接の強度の評価に用いたリード引張り強度測定法を図4に模式的に示す。図4においては、金属リード要素20が、PTC素子10の両方の主表面に、いずれも9パルスシームを1ラインとして、2ライン溶接されている。溶接部は、パルス−シーム溶接部28として示されている。尚、図4では、PTC要素12と金属箔電極14は省略されている。リード引張り強度は、デジタルフォースゲージ(AMDA製のDSP−20(商品名))を用いて、金属リード要素20の端部をつかみ90度上方に60mm/minの等速度で引張り、得られる最大の力を測定した。上述したレーザー溶接によって得られた50個の試料についてリード引張り強度を測定した結果、リード引張り強度は、平均値が18.24N(1.86Kgf)であり、標準偏差は3.33N(0.34Kgf)であった。一般的に、リード引張り強度は、4.90N(0.5Kgf)以上の大きさが必要とされるので、本実施例1で得られたレーザー溶接による溶接強度は、十分に大きいことがわかった。

【0051】

尚、この実施例1で得られたPTC素子10と金属リード要素20とのパルス−シーム接続部28を側方からX線写真を撮って詳細に検討したところ、パルス−シーム溶接を行うことによって、ポリマーPTC素子10のポリマーPTC要素12に、何らの損傷も生じていないことが明らかとなった。

【0052】

本発明の主な態様を、以下に示す。

1.(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在することを特徴とする接続構造体の製造方法。

2.金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることを特徴とする上記1に記載の製造方法。

3.上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることを特徴とする上記1に記載の製造方法。

4.(b−a)>5%であることを特徴とする上記1〜3のいずれかに記載の製造方法。

5.金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)ことを特徴とする上記1〜4のいずれかに記載の製造方法。

6.(c−a)>5%であることを特徴とする上記5記載の製造方法。

7.レーザー光が、YAGレーザーであることを特徴とする上記1〜6のいずれかに記載の製造方法。

8.金属箔電極が、ニッケルメッキ銅箔であり、金属リード要素はニッケル金属であることを特徴とする上記7に記載の製造方法。

9.上記1〜8のいずれかに記載の製造方法を用いて製造される接続構造体。

10.上記1〜8のいずれかに記載の製造方法に用いられるPTC素子。

11.上記10に記載のPTC素子であって、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子。

【符号の説明】

【0053】

10 PTC素子、12 PTC要素、14 金属電極箔、16 第1層、

18 第2層、20 金属リード要素、22 レーザー光、24 接続部、

26 重なり部分、28 パルス−シーム接続部、30 引張り方向。

【特許請求の範囲】

【請求項1】

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在する接続構造体の製造方法であり、

レーザー光が、YAGレーザーである接続構造体の製造方法。

【請求項2】

金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることを特徴とする請求項1に記載の製造方法。

【請求項3】

上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることを特徴とする請求項1に記載の製造方法。

【請求項4】

(b−a)>5%であることを特徴とする請求項1〜3のいずれかに記載の製造方法。

【請求項5】

金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)ことを特徴とする請求項1〜4のいずれかに記載の製造方法。

【請求項6】

(c−a)>5%であることを特徴とする請求項5に記載の製造方法。

【請求項7】

金属箔電極が、ニッケルメッキ銅箔であり、金属リード要素はニッケル金属であることを特徴とする請求項1〜6のいずれかに記載の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法を用いて製造される接続構造体。

【請求項9】

請求項1〜7のいずれかに記載の製造方法に用いられるPTC素子。

【請求項10】

請求項9に記載のPTC素子であって、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子。

【請求項1】

(A)(i)層状ポリマーPTC要素及び

(ii)層状ポリマーPTC要素の主表面上に配置された金属箔極

を有して成るPTC素子、並びに

(B)金属箔電極と電気的に接続された金属リード要素

を有して成る接続構造体を、金属箔電極と金属リード要素をレーザー溶接によって電気的に接続して製造する方法であって、

金属箔電極は少なくとも二つの金属層から形成され、層状ポリマーPTC要素から最も離れて位置する金属箔電極の金属層(第一層:レーザー光吸収率(b%))と層状ポリマーPTC要素との間に、金属箔電極の金属層の中でレーザー光吸収率が最も小さい金属層(第X層:レーザー光吸収率(a%)、b>a)が存在する接続構造体の製造方法であり、

レーザー光が、YAGレーザーである接続構造体の製造方法。

【請求項2】

金属箔電極は二つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層であることを特徴とする請求項1に記載の製造方法。

【請求項3】

上述の金属箔電極は三つの金属層から形成され、第X層は金属箔電極が層状ポリマーPTC要素と接する金属層又は第一層と金属箔電極が層状ポリマーPTC要素と接する金属層との中間の金属層であることを特徴とする請求項1に記載の製造方法。

【請求項4】

(b−a)>5%であることを特徴とする請求項1〜3のいずれかに記載の製造方法。

【請求項5】

金属リード要素は、少なくとも一つの金属層から形成され、金属リード要素と金属箔電極が接する金属リード要素の金属層のレーザー光に対するレーザー光吸収率(c%)が、金属箔電極の第X層のレーザー光吸収率(a%)より大きい(即ち、c>a)ことを特徴とする請求項1〜4のいずれかに記載の製造方法。

【請求項6】

(c−a)>5%であることを特徴とする請求項5に記載の製造方法。

【請求項7】

金属箔電極が、ニッケルメッキ銅箔であり、金属リード要素はニッケル金属であることを特徴とする請求項1〜6のいずれかに記載の製造方法。

【請求項8】

請求項1〜7のいずれかに記載の製造方法を用いて製造される接続構造体。

【請求項9】

請求項1〜7のいずれかに記載の製造方法に用いられるPTC素子。

【請求項10】

請求項9に記載のPTC素子であって、金属箔電極が、層状ポリマーPTC要素の両側の主表面上に配置され、少なくとも一方の金属箔電極が金属リード要素にレーザー溶接によって電気的に接続されるPTC素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−135092(P2011−135092A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2011−31123(P2011−31123)

【出願日】平成23年2月16日(2011.2.16)

【分割の表示】特願2004−534141(P2004−534141)の分割

【原出願日】平成15年9月3日(2003.9.3)

【出願人】(592142669)タイコ エレクトロニクス レイケム株式会社 (14)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【分割の表示】特願2004−534141(P2004−534141)の分割

【原出願日】平成15年9月3日(2003.9.3)

【出願人】(592142669)タイコ エレクトロニクス レイケム株式会社 (14)

【Fターム(参考)】

[ Back to top ]