PTPシート製造装置

【課題】充填ユニット交換時における作業性や利便性の向上等を図ることのできるPTPシート製造装置を提供する。

【解決手段】PTP包装機10では、容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構が充填ユニット40としてユニット化され、予め定められた装置本体11上の設置エリアに着脱可能に設置されている。さらに、装置本体11上には、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換時において、新規の充填ユニット40Bを設置エリアへ設置するにあたり、使用済みの充填ユニット40Aを設置エリアから退避させるための退避エリアが設けられている。

【解決手段】PTP包装機10では、容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構が充填ユニット40としてユニット化され、予め定められた装置本体11上の設置エリアに着脱可能に設置されている。さらに、装置本体11上には、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換時において、新規の充填ユニット40Bを設置エリアへ設置するにあたり、使用済みの充填ユニット40Aを設置エリアから退避させるための退避エリアが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錠剤を収容するPTPシートを製造するためのPTPシート製造装置に関するものである。

【背景技術】

【0002】

一般に、錠剤を収容するPTPシートは、錠剤が充填されるポケット部が形成された容器フィルムと、その容器フィルムにポケット部の開口側を密封するように取着されるカバーフィルムとから構成されている。

【0003】

かかるPTPシートは、PTP包装機(ブリスター包装機)によって製造される。PTP包装機は、長尺状の容器フィルムに錠剤を充填するためのポケット部を形成するポケット部形成機構、ポケット部が形成された長尺状のフィルムを搬送させつつポケット部に錠剤を充填する錠剤充填機構、アルミニウム等よりなるカバーフィルムを貼着する貼着機構、スリットを成形するスリット成形機構、PTPシート単位に打ち抜く打抜き機構等を備えている。

【0004】

上記錠剤充填機構は、錠剤を取り扱う箇所であるため、製造品種を切換える場合など、適宜、各部に付着した錠剤粉等を清掃する必要がある。かかる作業には多大な時間を要する。そのため、清掃を行う間は、PTP包装機の稼動を停止せざるを得ず、生産性の低下を招くおそれがあった。

【0005】

これに対し、近年では、PTPシート包装機の稼動停止期間の短縮を図るため、錠剤充填機構を充填ユニットとしてユニット化し、当該充填ユニットをPTP包装機の装置本体に対し着脱可能とすることで、製造品種の切換え時等において充填ユニットごと交換可能とする構成も提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−8478号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特開2007−8478号公報に記載された構成のように、錠剤充填機構を充填ユニットとしてユニット化したとしても、当該充填ユニットの交換時には、PTP包装機の装置本体上からの使用済みの充填ユニットの搬出を待って、新規の充填ユニットの搬入を行わなければならなかったため、その交換作業に多くの時間や人手を要していた。

【0008】

ここで、複数の台車や大きな台車を使用して、使用済みの充填ユニット及び新規の充填ユニットの積み降ろし作業や運搬作業を同時期に行うことも考えられるが、工場内のPTP包装機の周囲にそのような作業を行う大きなスペースを確保することは、現実的には難しい。

【0009】

本発明は、上記事情に鑑みてなされたものであり、充填ユニット交換時における作業性や利便性の向上等を図ることのできるPTPシート製造装置を提供することを主たる目的の一つとしている。

【課題を解決するための手段】

【0010】

以下、上記課題を解決するのに適した各手段につき項分けして説明する。なお、必要に応じて対応する手段に特有の作用効果を付記する。

【0011】

手段1.長尺状の容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構を充填ユニットとして、予め定められた装置本体上の設置エリアに着脱可能に設置したPTPシート製造装置であって、

前記充填ユニットを前記設置エリアから退避させるための退避エリアを前記装置本体上に設けたことを特徴とするPTPシート製造装置。

【0012】

上記手段1によれば、使用済みの充填ユニットと新規の充填ユニットとの交換時において、新規の充填ユニットを設置エリアへ設置するにあたり、使用済みの充填ユニットを設置エリアから退避エリアへ退避させることで、当該設置エリアが空きスペースとなり、当該設置エリアへ新規の充填ユニットを設置することが可能となる。つまり、PTPシート製造装置の装置本体上からの使用済みの充填ユニットの搬出完了を待たずに、新規の充填ユニットの搬入を開始することができる。また、装置本体上に、使用済みの充填ユニットと新規の充填ユニットとの両者を同時に置くことができるため、複数の台車を利用する等せずとも、充填ユニットの積み降ろし作業や運搬作業を行うことができる。ひいては、多くの人手を必要としない。結果として、充填ユニット交換時における作業性や利便性の向上等を図ることができる。ひいては、PTPシート製造装置の稼動停止期間の短縮を図ることができる。

【0013】

尚、上記錠剤充填機構は、例えば、ホッパ、直進トラフ、ボウルフィーダ、スプリングホース、及び、充填装置などで構成される。ホッパは、錠剤を貯留しておくものである。ボウルフィーダは、錠剤を充填装置へ定量供給するためのものであり、例えば上部の皿状部材を振動させることにより錠剤を供給する。直進トラフは、ボウルフィーダの錠剤量が所定量以下になると、ホッパから錠剤を補給するためのものである。スプリングホースは、ボウルフィーダから供給される錠剤を、充填装置へ移送するコイルスプリングよりなるホースである。充填装置は、移送された錠剤を容器フィルムに形成されたポケット部へ充填するためのものである。

【0014】

手段2.前記充填ユニットを載置した状態で前記設置エリアから前記退避エリアへ移動可能に構成された移動手段(移動台)を備えた手段1に記載のPTPシート製造装置。

【0015】

上記手段2によれば、使用済みの充填ユニットを容易に退避エリアへ退避させることできる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0016】

手段3.前記充填ユニットを運搬するための運搬手段(台車)を連接可能に構成されかつ前記充填ユニットを前記運搬手段から前記設置エリアへ案内可能な搬入路と、

前記運搬手段を連接可能に構成されかつ前記充填ユニットを前記退避エリアから前記運搬手段へ案内可能な搬出路とを並設(並行配置)したことを特徴とする手段1又は2に記載のPTPシート製造装置。

【0017】

上記手段3によれば、搬入路と搬出路とが別々に設けられることにより、使用済みの充填ユニットと新規の充填ユニットとの交換作業をよりスムーズに行うことができる。

【0018】

また、各種作業工程が行われる間、各充填ユニットを待機させるスペースを確保することができる。例えば手段2に記載の移動手段により使用済みの充填ユニットを退避エリアへ退避させ、搬出路へ降ろした後、当該移動手段が設置エリアへ復帰するまでの間、新規の充填ユニットを搬入路上で待機させることができる。

【0019】

また、台車(運搬手段)が連接される搬入口と搬出口とが並設されることとなり、1台の台車を搬入用と搬出用に共用することが容易となる。さらに、搬入口から搬出口までの距離も短くなるため、台車の移動時間や移動スペースの無駄を省くことができる。例えば新規の充填ユニットを運搬してきた台車を搬入口に横付けし、当該台車から充填ユニットを搬入路へ降ろした後、当該台車を台車1台分程度隣りに設けられた搬出口へ移動することにより、当該台車へ使用済みの充填ユニットを積み込むことができる。

【0020】

手段4.前記容器フィルムを搬送するフィルム搬送路を前記装置本体の前部に備え、

前記退避エリアを前記設置エリアよりも前記装置本体の後部に設けたことを特徴とする手段1乃至3のいずれかに記載のPTPシート製造装置。

【0021】

充填ユニット内(錠剤充填機構)においては、錠剤が露出状態で移送されるため、当該錠剤の一部が粉状となって、ユニット内部に付着する。その結果、充填ユニット交換時には、使用済みの充填ユニットから外部へ錠剤粉が飛散するおそれがある。

【0022】

この点、本手段4によれば、使用済みの充填ユニットを退避させる退避エリアが、装置稼動時の設置エリアよりも装置本体の後部に設けられることで、装置本体の前部に設けられたフィルム搬送路内、ひいては容器フィルムやPTPシート等への錠剤粉の混入を極力防止することができる。

【0023】

手段5.前記充填ユニットが、自走するための走行手段を備えていることを特徴とする手段1乃至4のいずれかに記載のPTPシート製造装置。

【0024】

上記手段5のように、自走式の充填ユニットとすることにより、充填ユニットの交換作業を行う作業者の労力を軽減することができる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0025】

手段6.前記装置本体上に、前記充填ユニットの移動を案内する案内手段(案内レール)を備えたことを特徴とする手段1乃至5のいずれかに記載のPTPシート製造装置。

【0026】

上記手段6によれば、案内手段によって、例えば搬入口から設置エリアまでの間の充填ユニットの移動を案内できるため、充填ユニットの装置本体上からの脱落等を防止するとともに、充填ユニットの位置決めを精度良く行うことができる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【図面の簡単な説明】

【0027】

【図1】(a)はPTPシートを示す斜視図であり、(b)はPTPシートの部分拡大断面図である。

【図2】PTP包装機の全体構成を説明するための概略図である。

【図3】充填ユニットの構成を示した正面模式図である。

【図4】充填ユニットの構成を示した側面模式図である。

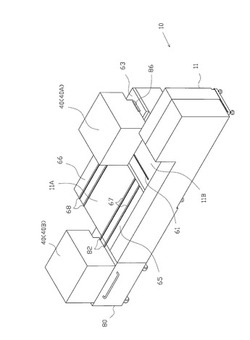

【図5】PTP包装機の概略構成を模式的に示す斜視図である。

【図6】充填ユニットの交換作業の手順を説明するための模式図である。

【図7】充填ユニットの交換作業の手順を説明するための模式図である。

【図8】充填ユニットの交換作業の手順を説明するための模式図である。

【図9】充填ユニットの交換作業の手順を説明するための模式図である。

【図10】充填ユニットの交換作業の手順を説明するための模式図である。

【図11】充填ユニットの交換作業の手順を説明するための模式図である。

【図12】充填ユニットの交換作業の手順を説明するための模式図である。

【図13】充填ユニットの交換作業の手順を説明するための模式図である。

【発明を実施するための形態】

【0028】

以下、一実施形態について図面を参照しつつ説明する。

【0029】

図1(a),(b)に示すように、本実施形態におけるPTPシート1は、複数のポケット部2を備えた容器フィルム3と、ポケット部2を塞ぐようにして容器フィルム3に取着されたカバーフィルム4とを有している。容器フィルム3は、PP(ポロプロピレン)等の樹脂材料により構成され、光透過性を有している(ここでは、透明を呈している)。カバーフィルム4は、アルミニウムによって構成されている。

【0030】

また、各ポケット部2には被充填物としての錠剤5が1つずつ収容されている。PTPシート1の容器フィルム3には、例えば2つのポケット部2が含まれたペア小片に切り離すことができるように複数の横スリット6が形成されている(もちろん縦スリットが形成されていてもよいし、スリットを省略してもよい)。

【0031】

次に、「PTPシート製造装置」としてのPTP包装機(ブリスタ包装機)10の構成について説明することとする。

【0032】

図2に示すように、PTP包装機10の最上流側では、帯状の容器フィルム3がロール状に巻回されている。ロール状に巻回された容器フィルム3は、間欠的に搬送されるようになっており、容器フィルム3の搬送経路に沿って、加熱装置12とポケット成形装置13とが順に並設されている。これら加熱装置12及びポケット成形装置13によってポケット部形成装置14が構成されている。そして、加熱装置12によって容器フィルム3が部分的に加熱され、該容器フィルム3が比較的柔軟になった状態において、ポケット成形装置13によって容器フィルム3にポケット部2が成形される。なお、このポケット部2の成形は、容器フィルム3の搬送動作間のインターバルに行われる。

【0033】

ポケット部2が形成された容器フィルム3の移送経路に沿って、ポケット部2に錠剤5を自動的に充填する充填装置16、外観検査装置17、シール装置18が、配設されている。

【0034】

充填装置16は、ロータリドラムを備えており、容器フィルム3に形成されたポケット部2に錠剤5を投入する。

【0035】

外観検査装置17は、錠剤5が各ポケット部2に確実に充填されているか否か、また錠剤5の欠け、ひび等の外観異常の有無、異物混入の有無等の検査を行うためのものである。該外観検査装置17は、ポケット部2の開口側からの検査を行う。

【0036】

一方、帯状に形成されたカバーフィルム4は、最上流側においてロール状に巻回されている。ロール状に巻回されたカバーフィルム4の引出し端は、シール装置18の方へと案内されている。シール装置18は、フィルム受けロール19と、加熱ロール20とを備えており、フィルム受けロール19に加熱ロール20が圧接可能に構成されている。そして、両ロール19,20間に容器フィルム3及びカバーフィルム4が送り込まれるようになっており、容器フィルム3及びカバーフィルム4が、両ロール19,20間を加熱圧接状態で通過することで、容器フィルム3にカバーフィルム4が貼着され、これにより、錠剤5が各ポケット部2に充填された帯状のPTPフィルム21が製造される。このとき、加熱ロール20の表面には、シール用の網目状の凸条が形成されており、これが強く圧接することで、強固なシールが実現されるようになっている。

【0037】

前記シール装置18の下流には、ポケット部2側から錠剤5等の異常を検出するための外観検査装置23が設けられている。尚、外観検査装置17,23によって不良品判定された場合、図示しない不良シート排出機構に不良品信号が送られ、その不良品判定となったPTPシート1は、不良シート排出機構によって別途排出され、図示しない不良品ホッパに移送されるようになっている。

【0038】

外観検査装置23の下流ではPTPフィルム21移送経路に沿って、スリット成形装置24及びシート打抜装置26が順に配設されている。スリット成形装置24は、PTPフィルム21の所定位置に前記横スリット6を形成する機能を有する。シート打抜装置26は、PTPフィルム21をPTPシート1単位に打抜く機能を有する。前記シート打抜装置26の下流側には、シート打抜装置26から落下する端材27を貯留するためのスクラップ用ホッパ28が設けられている。また、シート打抜装置26の右側には、打抜かれたPTPシート1を移送するためのコンベア29が設けられており、該PTPシート1は完成品用ホッパ30に移送されるようになっている。

【0039】

このようなPTP包装機10は、衛生面を考慮して、筐体内部に構築されている(図5等参照)。そして、特に本実施形態では、図2,図5等に示すように、上記充填装置16を含めた錠剤供給機構等が、装置本体11とは別の充填ユニット40としてユニット化されている。また、当該充填ユニット40は、装置本体11に対し着脱可能となっている。

【0040】

そこで次に充填ユニット40の構成について説明する。図3、図4は、充填ユニット40の概略構成を示す模式図である。図3は、充填ユニット40を正面側(図2と同方向)から見たものであり、図4は、充填ユニット40を左側方(図3中の矢印Aで示す方向)から見たものである。本来は不透明なカバー部46に覆われていて外部からは目視できない充填ユニット40の内部構成を、ここでは便宜的に示した。なお、以下では、フィルムの搬送方向(図3における左右方向)を「左右方向」といい、図3における左側を「左方側」といい、図3における右側を「右方側」という。また、これに垂直なフィルム幅方向(図4における左右方向)を「前後方向」といい、図4における左側を「後方側」といい、図4における右側を「前方側」という。

【0041】

図3に示すように、充填ユニット40は、「貯留部」としてのホッパ41、直進トラフ42、ボウルフィーダ43、スプリングホース44、「充填部」としての充填装置16、容器フィルム3の搬送をガイドするためのレール部45、及びこれら各部を全方向から覆う「カバー部」としての直方体形状のユニットカバー46を備えている。

【0042】

ユニットカバー46の内部には、高さ方向において下部から1/3くらいのところに、水平方向に延びる棚部46Aが設けられている。また、棚部46Aの先端を支持するように、壁部46Bが立設されている。棚部46Aは、左右方向においては両端がユニットカバー46の内壁に当接するように設けられ、前後方向においては後端部がユニットカバー46の内壁に当接し、一方、前端部が、壁部46Bの上端部に連結するように設けられている。かかる構成により、ユニットカバー46の内部には、ホッパ41等が配置される第1空間K1と、この第1空間K1とは独立した第2空間K2とが形成されている(図4参照)。

【0043】

図3、図4に示すように、上記棚部46Aの上方には、ユニットカバー46の上方へ一部を突出させるようにして、ホッパ41が設けられている。ホッパ41は、錠剤5を貯留するための容器部41A及び、蓋部41Bを備えている。容器部41Aは、頂部を下方へ向けた略四角錐形状となっており(略円錐形状でもよい)、内部の錠剤5がスムーズに滑り落ちるようになっている。蓋部41Bは容器部41Aの上部開口に対応して設けられており、蓋部41Bを開放することにより錠剤5の供給が可能となり、蓋部41Bを閉鎖することによりホッパ41内部への異物などの侵入を防止可能となる。なお、ユニットカバー46の上部にはホッパ41を上方へ突出させるべく開口が設けられているが、当該開口の外縁は、容器部41Aに対し隙間なく密着させられており、これにより、異物等の内部への侵入防止が図られている。

【0044】

直進トラフ42は、ホッパ41の下方に左右方向に配置された搬送装置であり、ホッパ41に貯留された錠剤を、ホッパ41に対して右方側に配置されたボウルフィーダ43へ一定量ずつ供給する。この直進トラフ42は、ボウルフィーダ43への供給量を調整するためのセンサ42Aを備えている。

【0045】

上記棚部46Aの上面には、ボウルフィーダ43が固定されている。ボウルフィーダ43は、基部43A、皿状部材43B、及び、錠剤落下口43Cを備えている。基部43Aは、鉄芯及び電磁石からなる振動機構を有している。皿状部材43Bは、基部43Aの上方に支持される円形状の部材であり、基部43Aの振動機構によって振動可能となっている。そして、上述した直進トラフ42のセンサ42Aが皿状部材43B上面の錠剤5の貯留量を検知し、この検知結果に基づき、直進トラフ42によって、皿状部材43Bに一定量の錠剤5が供給されるようになっている。また、錠剤落下口43Cは、ボウルフィーダ43の皿状部材43Bに設けられており、皿状部材43Bの振動に伴って、錠剤落下口43Cから錠剤5が下流側へ定量供給される。

【0046】

スプリングホース44は、上記錠剤落下口43Cと充填装置16とを連結するように設けられている。当該スプリングホース44は、コイルばねで形成される錠剤5の供給経路であり、上記錠剤落下口43Cから後述する充填装置16へ錠剤5を供給する。

【0047】

充填装置16は、左右方向において2台設けられている。図3では、容器フィルム3の下流側から順に充填装置16A、充填装置16Bとして示した。これら2台の充填装置16A,16Bは、各々が2台のロータリドラムを有しており(不図示)、ロータリドラムの回転により、容器フィルム3に形成されたポケット部2に対し搬送方向において1つおきに錠剤5を充填する。そして、各2台の充填装置16A,16Bが、一つおきに別のポケット部2へ錠剤5を充填することで、全てのポケット部2に対して錠剤5が充填されるようになっている。

【0048】

さらに、ユニットカバー46の下部、上記充填装置16A,16Bの下方には、左右方向に延びるレール部45が配設されている。このレール部45は、容器フィルム3の搬送をガイドするためのものであると同時に、容器フィルム3を下方から支持するためのものである。既にポケット部2の形成された容器フィルム3を支持するため、レール部45の上面には、ポケット部2に対応する左右方向の溝が形成されている(不図示)。

【0049】

また、上記レール部45に対応させ、ユニットカバー46の下部(底壁)には、容器フィルム3を充填ユニット40内部へ搬入するための搬入用開口46Cが形成されている。また、ユニットカバー46の右側部には、容器フィルム3を充填ユニット40から搬出するための搬出用開口46Dが形成されている。

【0050】

なお、本実施形態においては、ホッパ41、直進トラフ42、ボウルフィーダ43、スプリングホース44、及び、充填装置16A,16Bが「錠剤充填機構」を構成する。そして、この錠剤充填機構及び上記レール部45が、ユニットカバー46内部の第1空間K1に配置されている(ホッパ41の上部を除く)。また、この第1空間K1には、基本的には、容器フィルム3の搬入及び搬出のための開口46C,46Dのみが開口として形成されている。もちろん、ユニットカバー46には、図示しない扉体が設けられていてもよい。この場合、各部材等のメンテナンスを行うに際しては、常には閉鎖されている扉体を開くことで、種々の作業等を容易に行うことができる。

【0051】

次に、装置本体11に対する充填ユニット40の交換を実現するための構成について説明する。

【0052】

図5等に示すように、装置本体11は、前後方向において、実際にPTPシート1の製造が行われる製造エリアE1と、当該製造エリアE1の後側において、上記各種装置を駆動制御する各種駆動機構や制御装置等が収容される制御エリアE2とに区分けされる。製造エリアE1内に、上述した容器フィルム3等を搬送するフィルム搬送路が設けられている。

【0053】

装置本体11上には、制御エリアE2の左側エリアにおいて、充填ユニット40を載置可能に構成されるとともに、当該充填ユニット40が移動可能となるよう略平坦に形成された載置面11Aが設けられている。

【0054】

一方、制御エリアE2の右側エリアには、載置面11Aよりも一段低く形成された平面視略矩形状の段差部11Bが形成されている。

【0055】

段差部11B上には、前後方向に延びる溝状の誘導レール61が左右一対に設けられるとともに、充填ユニット40を載置可能に構成された略平板状のユニット台63が載置されている(図7等参照)。ユニット台63は本実施形態における移動手段(移動台)を構成する。

【0056】

段差部11Bの下方位置(装置本体11内部)には、ユニット台63を駆動するための図示しない駆動機構が設けられており、ユニット台63は誘導レール61に沿って前後方向に往復可能となっている。

【0057】

ユニット台63は、左右方向においては充填ユニット40よりもやや長く形成されているが、前後方向においては充填ユニット40の前後幅よりも短くなっている。具体的に、ユニット台63は、図3,図4に示した棚部46Aと同等の平面形状、同等の面積を有しており、棚部46Aの下方位置において、ユニットカバー46の下面を支持するよう構成されている。

【0058】

ユニット台63の上面は、装置本体11の載置面11Aと同じ高さに設定されており、載置面11Aと面一となっている。

【0059】

また、載置面11A上には、充填ユニット40を搬入するための搬入路65と、充填ユニット40を搬出するための搬出路66とが前後に並設されている。本実施形態では、載置面11Aのうち、前後方向における前側3分の1程度が搬入路65に相当し、後側3分の1程度が搬出路66に相当する。但し、両者間に明確な境界部は設けられておらず、面一となっている。

【0060】

搬入路65及び搬出路66には、それぞれ左右方向に延びる突条の走行レール67,68が前後一対に設けられている。これら各種走行レールにより、本実施形態における案内手段(案内レール)が構成される。

【0061】

これに対応して、ユニット台63の上面にも、一対の走行レール70が左右方向に沿って形成されている(図10等参照)。そして、ユニット台63が段差部11Bの最前部に位置する場合(図12参照)においては、当該ユニット台63上の走行レール70と、搬入路65の走行レール67との前後及び高さ位置が一致し、両レール67,70が一繋がりの状態となる。一方、ユニット台63が段差部11Bの最後部に位置する場合(図11参照)においては、当該ユニット台63上の走行レール70と、搬出路66の走行レール68との前後及び高さ位置が一致し、両レール68,70が一繋がりの状態となる。

【0062】

上記各走行レール70等に対応して、充填ユニット40のユニットカバー46の下面(棚部46Aの下方位置)には、左右方向に延びる溝状のレール溝73が前後一対に設けられている(図4参照)。

【0063】

また、充填ユニット40の棚部46Aの下方位置(第2空間K2)には、駆動ローラ等を備えた走行手段としての走行機構75が設けられている。これにより、充填ユニット40は、上記各走行レール70等に沿って自走可能となる。この他にも、充填ユニット40は、自身の位置を検知可能な各種センサや、装置本体11及び他の充填ユニット40と送受信を行うための送受信機能等を備えている。

【0064】

次に使用済みの充填ユニット40(40A)と新規の充填ユニット40(40B)の交換作業の手順について説明する。

【0065】

PTP包装機10の稼動中、充填ユニット40は、図5に示す装置本体11上の所定の設置エリアに設置されている。尚、本実施形態では、装置本体11上面のうち、左右方向が段差部11Bの形成範囲と同一の範囲でかつ平面視で充填ユニット40の全体が収まる前後方向の前半分程度が設置エリアに相当し、後半分程度が後述する退避エリアに相当する。但し、両エリア間に明確な境界部は設けられていない。

【0066】

設置エリアにある充填ユニット40は、段差部11Bの最前部に位置するユニット台63に載置された状態となっている。ここで、充填ユニット40には、自身が有する所定のロック機構によりロックがかかり、ユニット台63に固定された状態となっている。

【0067】

そして、使用済みの充填ユニット40Aと新規の充填ユニット40Bとを交換する際には、まず、図6に示すように、稼動中のPTP包装機10の装置本体11左方位置まで、運搬手段としての台車80を利用して、作業者が新規の充填ユニット40Bを運搬していく。台車80の上面には、搬入路65及び搬出路66の走行レール67,68に対応して、一対の走行レール82が左右方向に沿って形成されており、新規の充填ユニット40Bは当該走行レール82に自身のレール溝73が嵌り込んだ状態で台車80上に載置されている。この際、新規の充填ユニット40Bには、自身が有する所定のロック機構によりロックがかかり、台車80に固定された状態となっている。

【0068】

続いて、当該台車80を所定の連接手段を介して、搬入路65に対応する装置本体11の左端部前側(搬入口)に連接する。台車80の上面は、装置本体11の載置面11Aと同じ高さに設定されており、連接された状態では載置面11Aと面一となる。そして、台車80が装置本体11の左端部前側(搬入路65)に連接された際には、当該台車80上の走行レール82と、搬入路65の走行レール67との前後及び高さ位置が一致し、両レール67,82が一繋がりの状態となる。

【0069】

PTP包装機10の稼動が停止すると、図7に示すように、ユニット台63が使用済みの充填ユニット40Aを載せた状態のまま、自動的に退避エリアである後方へ移動する。ユニット台63が段差部11Bの最後部へ達すると、当該ユニット台63は停止する。

【0070】

このように使用済みの充填ユニット40Aが退避エリアへ退くと、新規の充填ユニット40はそれを検知し、走行レール67,82に沿って装置本体11の搬入路65上へと移動を開始する。使用済みの充填ユニット40Aは、図8に示すように、搬入路65上の所定位置に達すると、一旦走行を停止し、待機する。

【0071】

次に、空となった台車80は、センサ検知等により自身の上に充填ユニット40Aが存在しないことを確認すると、装置本体11の左端部に連接された状態のまま、図9に示すように、自動的に装置本体11後側へ移動する。そして、台車80は、搬出路66に対応する装置本体11の左端部後側(搬出口)に連接された状態となり、当該台車80上の走行レール82と、搬出路66の走行レール68との前後及び高さ位置が一致し、両レール68,82が一繋がりの状態となる。

【0072】

台車80の移動が完了すると、それを検知した使用済みの充填ユニット40Aは、図10に示すように、走行レール68,70に沿ってユニット台63上から搬出路66上へと移動を開始する。そして、使用済みの充填ユニット40Aは、図11に示すように、走行レール82に沿って台車80まで移動すると、ストッパ85に当接したところで走行を停止する。そして、使用済みの充填ユニット40Aには、台車80上から落下しないように、自身が有する所定のロック機構によりロックがかかり、台車80に固定された状態となる。

【0073】

使用済みの充填ユニット40Aの台車80への載置が完了すると、装置本体11上では、図12に示すように、ユニット台63が前方へ移動し、段差部11Bの最前部に達したところで停止する。

【0074】

ユニット台63の移動が完了すると、搬入路65上で待機していた新規の充填ユニット40Bが再び走行を開始し、図13に示すように、走行レール67,70に沿ってユニット台63上へ載り込み、ストッパ86に当接したところで停止する。そして、新規の充填ユニット40Bには、自身が有する所定のロック機構によりロックがかかり、ユニット台63に固定された状態となる。

【0075】

このように新規の充填ユニット40Bの設置エリアへの設置が完了すると、PTP包装機10は再び稼働を開始する。一方、作業者は台車80を押して、使用済みの充填ユニット40Aを洗浄室等へと運び出す。

【0076】

以上詳述したように、本実施形態によれば、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換時において、新規の充填ユニット40Bを設置エリアへ設置するにあたり、使用済みの充填ユニット40Aを設置エリアから退避エリアへ退避させることで、当該設置エリアが空きスペースとなり、当該設置エリアへ新規の充填ユニット40Bを設置することが可能となる。つまり、PTP包装機10の装置本体11上からの使用済みの充填ユニット40Aの搬出完了を待たずに、新規の充填ユニット40Bの搬入を開始することができる。また、装置本体11上に、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの両者を同時に置くことができるため、複数の台車80を利用する等せずとも、充填ユニット40の積み降ろし作業や運搬作業を行うことができる。ひいては、多くの人手を必要としない。結果として、充填ユニット40の交換時における作業性や利便性の向上等を図ることができる。ひいては、PTP包装機10の稼動停止期間の短縮を図ることができる。

【0077】

本実施形態では、搬入路65と搬出路66とが別々に設けられている。これにより、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換作業をよりスムーズに行うことができる。また、各種作業工程が行われる間、各充填ユニット40を待機させるスペースを確保することができる。さらに、台車80が連接される搬入口と搬出口とが並設されることとなり、1台の台車80を搬入用と搬出用に共用することが容易となる。加えて、搬入口から搬出口までの距離も短くなるため、台車80の移動時間や移動スペースの無駄を省くことができる。

【0078】

また、本実施形態では、退避エリア及び搬出路66が、設置エリア及び搬入路65よりも装置本体11の後側に設けられることで、使用済みの充填ユニット40Aに付着した錠剤粉が製造エリアE1内、ひいては容器フィルム3やPTPシート1等へ混入するのを極力防止することができる。

【0079】

さらに、本実施形態では、使用済みの充填ユニット40Aを設置エリアから退避エリアへ移動させるユニット台63や、充填ユニット40が自走可能となる構成等を備えることにより、作業者の労力を軽減し、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0080】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0081】

(a)退避エリア及び設置エリアや、搬入路65及び搬出路66等の位置、大きさ、範囲等は上記実施形態に限定されるものではない。例えば、搬入路65及び搬出路66の少なくとも一方を省略し、設置エリアや退避エリアに対し直接、搬入搬出を行う構成としてもよい。また、装置本体11の後側から新規の充填ユニット40Bを設置エリアに搬入し、そこよりも左側に設けられた退避エリアへ使用済みの充填ユニット40Aを退避させる構成としてもよい。

【0082】

(b)上記実施形態では、充填ユニット40、ユニット台63、台車80等の各種装置が自身のセンサ検知や、外部受信情報、装置本体11からの指示等により自動的に作動する構成となっているが、これに限らず、作業者の人力により又はオペレータの操作等により各装置を動かす構成としてもよい。また、走行レール67,68等やユニット台63を省略した構成としてもよい。

【0083】

(c)充填ユニット40の構成は上記実施形態に限定されるものではない。例えば、上記実施形態では直進トラフ42及びボウルフィーダ43を用いて錠剤充填機構が構成されていたが、これらに代えて、直進フィーダを用いてもよい。

【符号の説明】

【0084】

1…PTPシート、2…ポケット部、3…容器フィルム、4…カバーフィルム、5…錠剤、10…PTP包装機、11…装置本体、11A…載置面、11B…段差部、16…充填装置、40…充填ユニット、63…ユニット台、65…搬入路、66…搬出路、67,68…走行レール、73…レール溝、75…走行機構、80…台車。

【技術分野】

【0001】

本発明は、錠剤を収容するPTPシートを製造するためのPTPシート製造装置に関するものである。

【背景技術】

【0002】

一般に、錠剤を収容するPTPシートは、錠剤が充填されるポケット部が形成された容器フィルムと、その容器フィルムにポケット部の開口側を密封するように取着されるカバーフィルムとから構成されている。

【0003】

かかるPTPシートは、PTP包装機(ブリスター包装機)によって製造される。PTP包装機は、長尺状の容器フィルムに錠剤を充填するためのポケット部を形成するポケット部形成機構、ポケット部が形成された長尺状のフィルムを搬送させつつポケット部に錠剤を充填する錠剤充填機構、アルミニウム等よりなるカバーフィルムを貼着する貼着機構、スリットを成形するスリット成形機構、PTPシート単位に打ち抜く打抜き機構等を備えている。

【0004】

上記錠剤充填機構は、錠剤を取り扱う箇所であるため、製造品種を切換える場合など、適宜、各部に付着した錠剤粉等を清掃する必要がある。かかる作業には多大な時間を要する。そのため、清掃を行う間は、PTP包装機の稼動を停止せざるを得ず、生産性の低下を招くおそれがあった。

【0005】

これに対し、近年では、PTPシート包装機の稼動停止期間の短縮を図るため、錠剤充填機構を充填ユニットとしてユニット化し、当該充填ユニットをPTP包装機の装置本体に対し着脱可能とすることで、製造品種の切換え時等において充填ユニットごと交換可能とする構成も提案されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−8478号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特開2007−8478号公報に記載された構成のように、錠剤充填機構を充填ユニットとしてユニット化したとしても、当該充填ユニットの交換時には、PTP包装機の装置本体上からの使用済みの充填ユニットの搬出を待って、新規の充填ユニットの搬入を行わなければならなかったため、その交換作業に多くの時間や人手を要していた。

【0008】

ここで、複数の台車や大きな台車を使用して、使用済みの充填ユニット及び新規の充填ユニットの積み降ろし作業や運搬作業を同時期に行うことも考えられるが、工場内のPTP包装機の周囲にそのような作業を行う大きなスペースを確保することは、現実的には難しい。

【0009】

本発明は、上記事情に鑑みてなされたものであり、充填ユニット交換時における作業性や利便性の向上等を図ることのできるPTPシート製造装置を提供することを主たる目的の一つとしている。

【課題を解決するための手段】

【0010】

以下、上記課題を解決するのに適した各手段につき項分けして説明する。なお、必要に応じて対応する手段に特有の作用効果を付記する。

【0011】

手段1.長尺状の容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構を充填ユニットとして、予め定められた装置本体上の設置エリアに着脱可能に設置したPTPシート製造装置であって、

前記充填ユニットを前記設置エリアから退避させるための退避エリアを前記装置本体上に設けたことを特徴とするPTPシート製造装置。

【0012】

上記手段1によれば、使用済みの充填ユニットと新規の充填ユニットとの交換時において、新規の充填ユニットを設置エリアへ設置するにあたり、使用済みの充填ユニットを設置エリアから退避エリアへ退避させることで、当該設置エリアが空きスペースとなり、当該設置エリアへ新規の充填ユニットを設置することが可能となる。つまり、PTPシート製造装置の装置本体上からの使用済みの充填ユニットの搬出完了を待たずに、新規の充填ユニットの搬入を開始することができる。また、装置本体上に、使用済みの充填ユニットと新規の充填ユニットとの両者を同時に置くことができるため、複数の台車を利用する等せずとも、充填ユニットの積み降ろし作業や運搬作業を行うことができる。ひいては、多くの人手を必要としない。結果として、充填ユニット交換時における作業性や利便性の向上等を図ることができる。ひいては、PTPシート製造装置の稼動停止期間の短縮を図ることができる。

【0013】

尚、上記錠剤充填機構は、例えば、ホッパ、直進トラフ、ボウルフィーダ、スプリングホース、及び、充填装置などで構成される。ホッパは、錠剤を貯留しておくものである。ボウルフィーダは、錠剤を充填装置へ定量供給するためのものであり、例えば上部の皿状部材を振動させることにより錠剤を供給する。直進トラフは、ボウルフィーダの錠剤量が所定量以下になると、ホッパから錠剤を補給するためのものである。スプリングホースは、ボウルフィーダから供給される錠剤を、充填装置へ移送するコイルスプリングよりなるホースである。充填装置は、移送された錠剤を容器フィルムに形成されたポケット部へ充填するためのものである。

【0014】

手段2.前記充填ユニットを載置した状態で前記設置エリアから前記退避エリアへ移動可能に構成された移動手段(移動台)を備えた手段1に記載のPTPシート製造装置。

【0015】

上記手段2によれば、使用済みの充填ユニットを容易に退避エリアへ退避させることできる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0016】

手段3.前記充填ユニットを運搬するための運搬手段(台車)を連接可能に構成されかつ前記充填ユニットを前記運搬手段から前記設置エリアへ案内可能な搬入路と、

前記運搬手段を連接可能に構成されかつ前記充填ユニットを前記退避エリアから前記運搬手段へ案内可能な搬出路とを並設(並行配置)したことを特徴とする手段1又は2に記載のPTPシート製造装置。

【0017】

上記手段3によれば、搬入路と搬出路とが別々に設けられることにより、使用済みの充填ユニットと新規の充填ユニットとの交換作業をよりスムーズに行うことができる。

【0018】

また、各種作業工程が行われる間、各充填ユニットを待機させるスペースを確保することができる。例えば手段2に記載の移動手段により使用済みの充填ユニットを退避エリアへ退避させ、搬出路へ降ろした後、当該移動手段が設置エリアへ復帰するまでの間、新規の充填ユニットを搬入路上で待機させることができる。

【0019】

また、台車(運搬手段)が連接される搬入口と搬出口とが並設されることとなり、1台の台車を搬入用と搬出用に共用することが容易となる。さらに、搬入口から搬出口までの距離も短くなるため、台車の移動時間や移動スペースの無駄を省くことができる。例えば新規の充填ユニットを運搬してきた台車を搬入口に横付けし、当該台車から充填ユニットを搬入路へ降ろした後、当該台車を台車1台分程度隣りに設けられた搬出口へ移動することにより、当該台車へ使用済みの充填ユニットを積み込むことができる。

【0020】

手段4.前記容器フィルムを搬送するフィルム搬送路を前記装置本体の前部に備え、

前記退避エリアを前記設置エリアよりも前記装置本体の後部に設けたことを特徴とする手段1乃至3のいずれかに記載のPTPシート製造装置。

【0021】

充填ユニット内(錠剤充填機構)においては、錠剤が露出状態で移送されるため、当該錠剤の一部が粉状となって、ユニット内部に付着する。その結果、充填ユニット交換時には、使用済みの充填ユニットから外部へ錠剤粉が飛散するおそれがある。

【0022】

この点、本手段4によれば、使用済みの充填ユニットを退避させる退避エリアが、装置稼動時の設置エリアよりも装置本体の後部に設けられることで、装置本体の前部に設けられたフィルム搬送路内、ひいては容器フィルムやPTPシート等への錠剤粉の混入を極力防止することができる。

【0023】

手段5.前記充填ユニットが、自走するための走行手段を備えていることを特徴とする手段1乃至4のいずれかに記載のPTPシート製造装置。

【0024】

上記手段5のように、自走式の充填ユニットとすることにより、充填ユニットの交換作業を行う作業者の労力を軽減することができる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0025】

手段6.前記装置本体上に、前記充填ユニットの移動を案内する案内手段(案内レール)を備えたことを特徴とする手段1乃至5のいずれかに記載のPTPシート製造装置。

【0026】

上記手段6によれば、案内手段によって、例えば搬入口から設置エリアまでの間の充填ユニットの移動を案内できるため、充填ユニットの装置本体上からの脱落等を防止するとともに、充填ユニットの位置決めを精度良く行うことができる。結果として、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【図面の簡単な説明】

【0027】

【図1】(a)はPTPシートを示す斜視図であり、(b)はPTPシートの部分拡大断面図である。

【図2】PTP包装機の全体構成を説明するための概略図である。

【図3】充填ユニットの構成を示した正面模式図である。

【図4】充填ユニットの構成を示した側面模式図である。

【図5】PTP包装機の概略構成を模式的に示す斜視図である。

【図6】充填ユニットの交換作業の手順を説明するための模式図である。

【図7】充填ユニットの交換作業の手順を説明するための模式図である。

【図8】充填ユニットの交換作業の手順を説明するための模式図である。

【図9】充填ユニットの交換作業の手順を説明するための模式図である。

【図10】充填ユニットの交換作業の手順を説明するための模式図である。

【図11】充填ユニットの交換作業の手順を説明するための模式図である。

【図12】充填ユニットの交換作業の手順を説明するための模式図である。

【図13】充填ユニットの交換作業の手順を説明するための模式図である。

【発明を実施するための形態】

【0028】

以下、一実施形態について図面を参照しつつ説明する。

【0029】

図1(a),(b)に示すように、本実施形態におけるPTPシート1は、複数のポケット部2を備えた容器フィルム3と、ポケット部2を塞ぐようにして容器フィルム3に取着されたカバーフィルム4とを有している。容器フィルム3は、PP(ポロプロピレン)等の樹脂材料により構成され、光透過性を有している(ここでは、透明を呈している)。カバーフィルム4は、アルミニウムによって構成されている。

【0030】

また、各ポケット部2には被充填物としての錠剤5が1つずつ収容されている。PTPシート1の容器フィルム3には、例えば2つのポケット部2が含まれたペア小片に切り離すことができるように複数の横スリット6が形成されている(もちろん縦スリットが形成されていてもよいし、スリットを省略してもよい)。

【0031】

次に、「PTPシート製造装置」としてのPTP包装機(ブリスタ包装機)10の構成について説明することとする。

【0032】

図2に示すように、PTP包装機10の最上流側では、帯状の容器フィルム3がロール状に巻回されている。ロール状に巻回された容器フィルム3は、間欠的に搬送されるようになっており、容器フィルム3の搬送経路に沿って、加熱装置12とポケット成形装置13とが順に並設されている。これら加熱装置12及びポケット成形装置13によってポケット部形成装置14が構成されている。そして、加熱装置12によって容器フィルム3が部分的に加熱され、該容器フィルム3が比較的柔軟になった状態において、ポケット成形装置13によって容器フィルム3にポケット部2が成形される。なお、このポケット部2の成形は、容器フィルム3の搬送動作間のインターバルに行われる。

【0033】

ポケット部2が形成された容器フィルム3の移送経路に沿って、ポケット部2に錠剤5を自動的に充填する充填装置16、外観検査装置17、シール装置18が、配設されている。

【0034】

充填装置16は、ロータリドラムを備えており、容器フィルム3に形成されたポケット部2に錠剤5を投入する。

【0035】

外観検査装置17は、錠剤5が各ポケット部2に確実に充填されているか否か、また錠剤5の欠け、ひび等の外観異常の有無、異物混入の有無等の検査を行うためのものである。該外観検査装置17は、ポケット部2の開口側からの検査を行う。

【0036】

一方、帯状に形成されたカバーフィルム4は、最上流側においてロール状に巻回されている。ロール状に巻回されたカバーフィルム4の引出し端は、シール装置18の方へと案内されている。シール装置18は、フィルム受けロール19と、加熱ロール20とを備えており、フィルム受けロール19に加熱ロール20が圧接可能に構成されている。そして、両ロール19,20間に容器フィルム3及びカバーフィルム4が送り込まれるようになっており、容器フィルム3及びカバーフィルム4が、両ロール19,20間を加熱圧接状態で通過することで、容器フィルム3にカバーフィルム4が貼着され、これにより、錠剤5が各ポケット部2に充填された帯状のPTPフィルム21が製造される。このとき、加熱ロール20の表面には、シール用の網目状の凸条が形成されており、これが強く圧接することで、強固なシールが実現されるようになっている。

【0037】

前記シール装置18の下流には、ポケット部2側から錠剤5等の異常を検出するための外観検査装置23が設けられている。尚、外観検査装置17,23によって不良品判定された場合、図示しない不良シート排出機構に不良品信号が送られ、その不良品判定となったPTPシート1は、不良シート排出機構によって別途排出され、図示しない不良品ホッパに移送されるようになっている。

【0038】

外観検査装置23の下流ではPTPフィルム21移送経路に沿って、スリット成形装置24及びシート打抜装置26が順に配設されている。スリット成形装置24は、PTPフィルム21の所定位置に前記横スリット6を形成する機能を有する。シート打抜装置26は、PTPフィルム21をPTPシート1単位に打抜く機能を有する。前記シート打抜装置26の下流側には、シート打抜装置26から落下する端材27を貯留するためのスクラップ用ホッパ28が設けられている。また、シート打抜装置26の右側には、打抜かれたPTPシート1を移送するためのコンベア29が設けられており、該PTPシート1は完成品用ホッパ30に移送されるようになっている。

【0039】

このようなPTP包装機10は、衛生面を考慮して、筐体内部に構築されている(図5等参照)。そして、特に本実施形態では、図2,図5等に示すように、上記充填装置16を含めた錠剤供給機構等が、装置本体11とは別の充填ユニット40としてユニット化されている。また、当該充填ユニット40は、装置本体11に対し着脱可能となっている。

【0040】

そこで次に充填ユニット40の構成について説明する。図3、図4は、充填ユニット40の概略構成を示す模式図である。図3は、充填ユニット40を正面側(図2と同方向)から見たものであり、図4は、充填ユニット40を左側方(図3中の矢印Aで示す方向)から見たものである。本来は不透明なカバー部46に覆われていて外部からは目視できない充填ユニット40の内部構成を、ここでは便宜的に示した。なお、以下では、フィルムの搬送方向(図3における左右方向)を「左右方向」といい、図3における左側を「左方側」といい、図3における右側を「右方側」という。また、これに垂直なフィルム幅方向(図4における左右方向)を「前後方向」といい、図4における左側を「後方側」といい、図4における右側を「前方側」という。

【0041】

図3に示すように、充填ユニット40は、「貯留部」としてのホッパ41、直進トラフ42、ボウルフィーダ43、スプリングホース44、「充填部」としての充填装置16、容器フィルム3の搬送をガイドするためのレール部45、及びこれら各部を全方向から覆う「カバー部」としての直方体形状のユニットカバー46を備えている。

【0042】

ユニットカバー46の内部には、高さ方向において下部から1/3くらいのところに、水平方向に延びる棚部46Aが設けられている。また、棚部46Aの先端を支持するように、壁部46Bが立設されている。棚部46Aは、左右方向においては両端がユニットカバー46の内壁に当接するように設けられ、前後方向においては後端部がユニットカバー46の内壁に当接し、一方、前端部が、壁部46Bの上端部に連結するように設けられている。かかる構成により、ユニットカバー46の内部には、ホッパ41等が配置される第1空間K1と、この第1空間K1とは独立した第2空間K2とが形成されている(図4参照)。

【0043】

図3、図4に示すように、上記棚部46Aの上方には、ユニットカバー46の上方へ一部を突出させるようにして、ホッパ41が設けられている。ホッパ41は、錠剤5を貯留するための容器部41A及び、蓋部41Bを備えている。容器部41Aは、頂部を下方へ向けた略四角錐形状となっており(略円錐形状でもよい)、内部の錠剤5がスムーズに滑り落ちるようになっている。蓋部41Bは容器部41Aの上部開口に対応して設けられており、蓋部41Bを開放することにより錠剤5の供給が可能となり、蓋部41Bを閉鎖することによりホッパ41内部への異物などの侵入を防止可能となる。なお、ユニットカバー46の上部にはホッパ41を上方へ突出させるべく開口が設けられているが、当該開口の外縁は、容器部41Aに対し隙間なく密着させられており、これにより、異物等の内部への侵入防止が図られている。

【0044】

直進トラフ42は、ホッパ41の下方に左右方向に配置された搬送装置であり、ホッパ41に貯留された錠剤を、ホッパ41に対して右方側に配置されたボウルフィーダ43へ一定量ずつ供給する。この直進トラフ42は、ボウルフィーダ43への供給量を調整するためのセンサ42Aを備えている。

【0045】

上記棚部46Aの上面には、ボウルフィーダ43が固定されている。ボウルフィーダ43は、基部43A、皿状部材43B、及び、錠剤落下口43Cを備えている。基部43Aは、鉄芯及び電磁石からなる振動機構を有している。皿状部材43Bは、基部43Aの上方に支持される円形状の部材であり、基部43Aの振動機構によって振動可能となっている。そして、上述した直進トラフ42のセンサ42Aが皿状部材43B上面の錠剤5の貯留量を検知し、この検知結果に基づき、直進トラフ42によって、皿状部材43Bに一定量の錠剤5が供給されるようになっている。また、錠剤落下口43Cは、ボウルフィーダ43の皿状部材43Bに設けられており、皿状部材43Bの振動に伴って、錠剤落下口43Cから錠剤5が下流側へ定量供給される。

【0046】

スプリングホース44は、上記錠剤落下口43Cと充填装置16とを連結するように設けられている。当該スプリングホース44は、コイルばねで形成される錠剤5の供給経路であり、上記錠剤落下口43Cから後述する充填装置16へ錠剤5を供給する。

【0047】

充填装置16は、左右方向において2台設けられている。図3では、容器フィルム3の下流側から順に充填装置16A、充填装置16Bとして示した。これら2台の充填装置16A,16Bは、各々が2台のロータリドラムを有しており(不図示)、ロータリドラムの回転により、容器フィルム3に形成されたポケット部2に対し搬送方向において1つおきに錠剤5を充填する。そして、各2台の充填装置16A,16Bが、一つおきに別のポケット部2へ錠剤5を充填することで、全てのポケット部2に対して錠剤5が充填されるようになっている。

【0048】

さらに、ユニットカバー46の下部、上記充填装置16A,16Bの下方には、左右方向に延びるレール部45が配設されている。このレール部45は、容器フィルム3の搬送をガイドするためのものであると同時に、容器フィルム3を下方から支持するためのものである。既にポケット部2の形成された容器フィルム3を支持するため、レール部45の上面には、ポケット部2に対応する左右方向の溝が形成されている(不図示)。

【0049】

また、上記レール部45に対応させ、ユニットカバー46の下部(底壁)には、容器フィルム3を充填ユニット40内部へ搬入するための搬入用開口46Cが形成されている。また、ユニットカバー46の右側部には、容器フィルム3を充填ユニット40から搬出するための搬出用開口46Dが形成されている。

【0050】

なお、本実施形態においては、ホッパ41、直進トラフ42、ボウルフィーダ43、スプリングホース44、及び、充填装置16A,16Bが「錠剤充填機構」を構成する。そして、この錠剤充填機構及び上記レール部45が、ユニットカバー46内部の第1空間K1に配置されている(ホッパ41の上部を除く)。また、この第1空間K1には、基本的には、容器フィルム3の搬入及び搬出のための開口46C,46Dのみが開口として形成されている。もちろん、ユニットカバー46には、図示しない扉体が設けられていてもよい。この場合、各部材等のメンテナンスを行うに際しては、常には閉鎖されている扉体を開くことで、種々の作業等を容易に行うことができる。

【0051】

次に、装置本体11に対する充填ユニット40の交換を実現するための構成について説明する。

【0052】

図5等に示すように、装置本体11は、前後方向において、実際にPTPシート1の製造が行われる製造エリアE1と、当該製造エリアE1の後側において、上記各種装置を駆動制御する各種駆動機構や制御装置等が収容される制御エリアE2とに区分けされる。製造エリアE1内に、上述した容器フィルム3等を搬送するフィルム搬送路が設けられている。

【0053】

装置本体11上には、制御エリアE2の左側エリアにおいて、充填ユニット40を載置可能に構成されるとともに、当該充填ユニット40が移動可能となるよう略平坦に形成された載置面11Aが設けられている。

【0054】

一方、制御エリアE2の右側エリアには、載置面11Aよりも一段低く形成された平面視略矩形状の段差部11Bが形成されている。

【0055】

段差部11B上には、前後方向に延びる溝状の誘導レール61が左右一対に設けられるとともに、充填ユニット40を載置可能に構成された略平板状のユニット台63が載置されている(図7等参照)。ユニット台63は本実施形態における移動手段(移動台)を構成する。

【0056】

段差部11Bの下方位置(装置本体11内部)には、ユニット台63を駆動するための図示しない駆動機構が設けられており、ユニット台63は誘導レール61に沿って前後方向に往復可能となっている。

【0057】

ユニット台63は、左右方向においては充填ユニット40よりもやや長く形成されているが、前後方向においては充填ユニット40の前後幅よりも短くなっている。具体的に、ユニット台63は、図3,図4に示した棚部46Aと同等の平面形状、同等の面積を有しており、棚部46Aの下方位置において、ユニットカバー46の下面を支持するよう構成されている。

【0058】

ユニット台63の上面は、装置本体11の載置面11Aと同じ高さに設定されており、載置面11Aと面一となっている。

【0059】

また、載置面11A上には、充填ユニット40を搬入するための搬入路65と、充填ユニット40を搬出するための搬出路66とが前後に並設されている。本実施形態では、載置面11Aのうち、前後方向における前側3分の1程度が搬入路65に相当し、後側3分の1程度が搬出路66に相当する。但し、両者間に明確な境界部は設けられておらず、面一となっている。

【0060】

搬入路65及び搬出路66には、それぞれ左右方向に延びる突条の走行レール67,68が前後一対に設けられている。これら各種走行レールにより、本実施形態における案内手段(案内レール)が構成される。

【0061】

これに対応して、ユニット台63の上面にも、一対の走行レール70が左右方向に沿って形成されている(図10等参照)。そして、ユニット台63が段差部11Bの最前部に位置する場合(図12参照)においては、当該ユニット台63上の走行レール70と、搬入路65の走行レール67との前後及び高さ位置が一致し、両レール67,70が一繋がりの状態となる。一方、ユニット台63が段差部11Bの最後部に位置する場合(図11参照)においては、当該ユニット台63上の走行レール70と、搬出路66の走行レール68との前後及び高さ位置が一致し、両レール68,70が一繋がりの状態となる。

【0062】

上記各走行レール70等に対応して、充填ユニット40のユニットカバー46の下面(棚部46Aの下方位置)には、左右方向に延びる溝状のレール溝73が前後一対に設けられている(図4参照)。

【0063】

また、充填ユニット40の棚部46Aの下方位置(第2空間K2)には、駆動ローラ等を備えた走行手段としての走行機構75が設けられている。これにより、充填ユニット40は、上記各走行レール70等に沿って自走可能となる。この他にも、充填ユニット40は、自身の位置を検知可能な各種センサや、装置本体11及び他の充填ユニット40と送受信を行うための送受信機能等を備えている。

【0064】

次に使用済みの充填ユニット40(40A)と新規の充填ユニット40(40B)の交換作業の手順について説明する。

【0065】

PTP包装機10の稼動中、充填ユニット40は、図5に示す装置本体11上の所定の設置エリアに設置されている。尚、本実施形態では、装置本体11上面のうち、左右方向が段差部11Bの形成範囲と同一の範囲でかつ平面視で充填ユニット40の全体が収まる前後方向の前半分程度が設置エリアに相当し、後半分程度が後述する退避エリアに相当する。但し、両エリア間に明確な境界部は設けられていない。

【0066】

設置エリアにある充填ユニット40は、段差部11Bの最前部に位置するユニット台63に載置された状態となっている。ここで、充填ユニット40には、自身が有する所定のロック機構によりロックがかかり、ユニット台63に固定された状態となっている。

【0067】

そして、使用済みの充填ユニット40Aと新規の充填ユニット40Bとを交換する際には、まず、図6に示すように、稼動中のPTP包装機10の装置本体11左方位置まで、運搬手段としての台車80を利用して、作業者が新規の充填ユニット40Bを運搬していく。台車80の上面には、搬入路65及び搬出路66の走行レール67,68に対応して、一対の走行レール82が左右方向に沿って形成されており、新規の充填ユニット40Bは当該走行レール82に自身のレール溝73が嵌り込んだ状態で台車80上に載置されている。この際、新規の充填ユニット40Bには、自身が有する所定のロック機構によりロックがかかり、台車80に固定された状態となっている。

【0068】

続いて、当該台車80を所定の連接手段を介して、搬入路65に対応する装置本体11の左端部前側(搬入口)に連接する。台車80の上面は、装置本体11の載置面11Aと同じ高さに設定されており、連接された状態では載置面11Aと面一となる。そして、台車80が装置本体11の左端部前側(搬入路65)に連接された際には、当該台車80上の走行レール82と、搬入路65の走行レール67との前後及び高さ位置が一致し、両レール67,82が一繋がりの状態となる。

【0069】

PTP包装機10の稼動が停止すると、図7に示すように、ユニット台63が使用済みの充填ユニット40Aを載せた状態のまま、自動的に退避エリアである後方へ移動する。ユニット台63が段差部11Bの最後部へ達すると、当該ユニット台63は停止する。

【0070】

このように使用済みの充填ユニット40Aが退避エリアへ退くと、新規の充填ユニット40はそれを検知し、走行レール67,82に沿って装置本体11の搬入路65上へと移動を開始する。使用済みの充填ユニット40Aは、図8に示すように、搬入路65上の所定位置に達すると、一旦走行を停止し、待機する。

【0071】

次に、空となった台車80は、センサ検知等により自身の上に充填ユニット40Aが存在しないことを確認すると、装置本体11の左端部に連接された状態のまま、図9に示すように、自動的に装置本体11後側へ移動する。そして、台車80は、搬出路66に対応する装置本体11の左端部後側(搬出口)に連接された状態となり、当該台車80上の走行レール82と、搬出路66の走行レール68との前後及び高さ位置が一致し、両レール68,82が一繋がりの状態となる。

【0072】

台車80の移動が完了すると、それを検知した使用済みの充填ユニット40Aは、図10に示すように、走行レール68,70に沿ってユニット台63上から搬出路66上へと移動を開始する。そして、使用済みの充填ユニット40Aは、図11に示すように、走行レール82に沿って台車80まで移動すると、ストッパ85に当接したところで走行を停止する。そして、使用済みの充填ユニット40Aには、台車80上から落下しないように、自身が有する所定のロック機構によりロックがかかり、台車80に固定された状態となる。

【0073】

使用済みの充填ユニット40Aの台車80への載置が完了すると、装置本体11上では、図12に示すように、ユニット台63が前方へ移動し、段差部11Bの最前部に達したところで停止する。

【0074】

ユニット台63の移動が完了すると、搬入路65上で待機していた新規の充填ユニット40Bが再び走行を開始し、図13に示すように、走行レール67,70に沿ってユニット台63上へ載り込み、ストッパ86に当接したところで停止する。そして、新規の充填ユニット40Bには、自身が有する所定のロック機構によりロックがかかり、ユニット台63に固定された状態となる。

【0075】

このように新規の充填ユニット40Bの設置エリアへの設置が完了すると、PTP包装機10は再び稼働を開始する。一方、作業者は台車80を押して、使用済みの充填ユニット40Aを洗浄室等へと運び出す。

【0076】

以上詳述したように、本実施形態によれば、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換時において、新規の充填ユニット40Bを設置エリアへ設置するにあたり、使用済みの充填ユニット40Aを設置エリアから退避エリアへ退避させることで、当該設置エリアが空きスペースとなり、当該設置エリアへ新規の充填ユニット40Bを設置することが可能となる。つまり、PTP包装機10の装置本体11上からの使用済みの充填ユニット40Aの搬出完了を待たずに、新規の充填ユニット40Bの搬入を開始することができる。また、装置本体11上に、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの両者を同時に置くことができるため、複数の台車80を利用する等せずとも、充填ユニット40の積み降ろし作業や運搬作業を行うことができる。ひいては、多くの人手を必要としない。結果として、充填ユニット40の交換時における作業性や利便性の向上等を図ることができる。ひいては、PTP包装機10の稼動停止期間の短縮を図ることができる。

【0077】

本実施形態では、搬入路65と搬出路66とが別々に設けられている。これにより、使用済みの充填ユニット40Aと新規の充填ユニット40Bとの交換作業をよりスムーズに行うことができる。また、各種作業工程が行われる間、各充填ユニット40を待機させるスペースを確保することができる。さらに、台車80が連接される搬入口と搬出口とが並設されることとなり、1台の台車80を搬入用と搬出用に共用することが容易となる。加えて、搬入口から搬出口までの距離も短くなるため、台車80の移動時間や移動スペースの無駄を省くことができる。

【0078】

また、本実施形態では、退避エリア及び搬出路66が、設置エリア及び搬入路65よりも装置本体11の後側に設けられることで、使用済みの充填ユニット40Aに付着した錠剤粉が製造エリアE1内、ひいては容器フィルム3やPTPシート1等へ混入するのを極力防止することができる。

【0079】

さらに、本実施形態では、使用済みの充填ユニット40Aを設置エリアから退避エリアへ移動させるユニット台63や、充填ユニット40が自走可能となる構成等を備えることにより、作業者の労力を軽減し、充填ユニット交換時における作業性や利便性等のさらなる向上を図ることができる。

【0080】

尚、上記実施形態の記載内容に限定されず、例えば次のように実施してもよい。勿論、以下において例示しない他の応用例、変更例も当然可能である。

【0081】

(a)退避エリア及び設置エリアや、搬入路65及び搬出路66等の位置、大きさ、範囲等は上記実施形態に限定されるものではない。例えば、搬入路65及び搬出路66の少なくとも一方を省略し、設置エリアや退避エリアに対し直接、搬入搬出を行う構成としてもよい。また、装置本体11の後側から新規の充填ユニット40Bを設置エリアに搬入し、そこよりも左側に設けられた退避エリアへ使用済みの充填ユニット40Aを退避させる構成としてもよい。

【0082】

(b)上記実施形態では、充填ユニット40、ユニット台63、台車80等の各種装置が自身のセンサ検知や、外部受信情報、装置本体11からの指示等により自動的に作動する構成となっているが、これに限らず、作業者の人力により又はオペレータの操作等により各装置を動かす構成としてもよい。また、走行レール67,68等やユニット台63を省略した構成としてもよい。

【0083】

(c)充填ユニット40の構成は上記実施形態に限定されるものではない。例えば、上記実施形態では直進トラフ42及びボウルフィーダ43を用いて錠剤充填機構が構成されていたが、これらに代えて、直進フィーダを用いてもよい。

【符号の説明】

【0084】

1…PTPシート、2…ポケット部、3…容器フィルム、4…カバーフィルム、5…錠剤、10…PTP包装機、11…装置本体、11A…載置面、11B…段差部、16…充填装置、40…充填ユニット、63…ユニット台、65…搬入路、66…搬出路、67,68…走行レール、73…レール溝、75…走行機構、80…台車。

【特許請求の範囲】

【請求項1】

長尺状の容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構を充填ユニットとして、予め定められた装置本体上の設置エリアに着脱可能に設置したPTPシート製造装置であって、

前記充填ユニットを前記設置エリアから退避させるための退避エリアを前記装置本体上に設けたことを特徴とするPTPシート製造装置。

【請求項2】

前記充填ユニットを載置した状態で前記設置エリアから前記退避エリアへ移動可能に構成された移動手段を備えた請求項1に記載のPTPシート製造装置。

【請求項3】

前記充填ユニットを運搬するための運搬手段を連接可能に構成されかつ前記充填ユニットを前記運搬手段から前記設置エリアへ案内可能な搬入路と、

前記運搬手段を連接可能に構成されかつ前記充填ユニットを前記退避エリアから前記運搬手段へ案内可能な搬出路とを並設したことを特徴とする請求項1又は2に記載のPTPシート製造装置。

【請求項4】

前記容器フィルムを搬送するフィルム搬送路を前記装置本体の前部に備え、

前記退避エリアを前記設置エリアよりも前記装置本体の後部に設けたことを特徴とする請求項1乃至3のいずれかに記載のPTPシート製造装置。

【請求項5】

前記充填ユニットが、自走するための走行手段を備えていることを特徴とする請求項1乃至4のいずれかに記載のPTPシート製造装置。

【請求項6】

前記装置本体上に、前記充填ユニットの移動を案内する案内手段を備えたことを特徴とする請求項1乃至5のいずれかに記載のPTPシート製造装置。

【請求項1】

長尺状の容器フィルムに形成されるポケット部に錠剤を充填する錠剤充填機構を充填ユニットとして、予め定められた装置本体上の設置エリアに着脱可能に設置したPTPシート製造装置であって、

前記充填ユニットを前記設置エリアから退避させるための退避エリアを前記装置本体上に設けたことを特徴とするPTPシート製造装置。

【請求項2】

前記充填ユニットを載置した状態で前記設置エリアから前記退避エリアへ移動可能に構成された移動手段を備えた請求項1に記載のPTPシート製造装置。

【請求項3】

前記充填ユニットを運搬するための運搬手段を連接可能に構成されかつ前記充填ユニットを前記運搬手段から前記設置エリアへ案内可能な搬入路と、

前記運搬手段を連接可能に構成されかつ前記充填ユニットを前記退避エリアから前記運搬手段へ案内可能な搬出路とを並設したことを特徴とする請求項1又は2に記載のPTPシート製造装置。

【請求項4】

前記容器フィルムを搬送するフィルム搬送路を前記装置本体の前部に備え、

前記退避エリアを前記設置エリアよりも前記装置本体の後部に設けたことを特徴とする請求項1乃至3のいずれかに記載のPTPシート製造装置。

【請求項5】

前記充填ユニットが、自走するための走行手段を備えていることを特徴とする請求項1乃至4のいずれかに記載のPTPシート製造装置。

【請求項6】

前記装置本体上に、前記充填ユニットの移動を案内する案内手段を備えたことを特徴とする請求項1乃至5のいずれかに記載のPTPシート製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−56599(P2012−56599A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−201511(P2010−201511)

【出願日】平成22年9月9日(2010.9.9)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月9日(2010.9.9)

【出願人】(000106760)シーケーディ株式会社 (627)

【Fターム(参考)】

[ Back to top ]