Pb−free廃はんだからの有価金属の回収方法

【課題】Pb−free廃はんだから、効率的かつ経済的に高収率で、高純度のスズまたは銀を回収する方法を提供する。

【解決手段】1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極を製造する段階と、2)塩化物イオンを含む電解液内で、1)から製造された陽極及び陰極に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成させ、陰極にスズを電着させる段階と、4)銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行い、残渣である銀及び濾過液から抽出された銀粉末で粗銀陽極を製造し、硝酸銀電解液内で銀を電解精錬する段階と、を含む。

【解決手段】1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極を製造する段階と、2)塩化物イオンを含む電解液内で、1)から製造された陽極及び陰極に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成させ、陰極にスズを電着させる段階と、4)銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行い、残渣である銀及び濾過液から抽出された銀粉末で粗銀陽極を製造し、硝酸銀電解液内で銀を電解精錬する段階と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Pb−free廃はんだからの有価金属の回収方法に関し、より詳細には、スズ、銀またはこれらの混合物を含むPb−free廃はんだからのスズまたは銀の回収方法に関する。

【背景技術】

【0002】

環境保護と資源循環の側面で、Pb−free廃はんだから銀とスズを回収することは非常に重要である。現在Pb−free廃はんだを含む産業廃棄物から銀とスズを回収する方法は、電気分解法と単純リサイクル方法の2つに大別される。

【0003】

単純リサイクル方法は、Pb−free廃はんだを高温溶融して不純物からドロス状に一次分離した後、高純度のスズを投入してスズの品位を調節し、Pb−freeはんだボールの原料として再使用する方法であって、この方法により製造されたはんだボールは品質が劣るという短所がある。

【0004】

電気分解法は、H2SiF6が3〜8vol%、H2SO4が2〜10vol%及びスズが3vol%含有されている電解液に、高純度のスズで製造された陰極板とスズの含量が90〜98重量%程度であるPb−free廃はんだで製造された陽極板を電気分解した後、スズを陰極板から回収し、銀を陽極スライムに分離回収する方法であって、高純度のスズを回収することができるという長所があるが、環境汚染の原因となる有害な廃水が発生するとともに初期設備投資にかかる費用が大きいという短所がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者は、前記の問題点を改善するために、既存工程より効率的で単純、かつ初期設備投資費用が少ない廃はんだ処理技術を研究していたところ、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることで、既存のスズまたは銀の回収率向上の問題点を根本的に解決することができることを発見し、本発明を完成した。

【0006】

本発明は、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的に高純度のスズまたは銀を回収できるPb−free廃はんだからの有価金属の回収方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、Pb−free廃はんだからの有価金属の回収方法を提供するものであって、より詳細には、スズ、銀またはこれらの混合物を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0008】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、4)前記電着されたスズまたは陽極スライムから銀を回収する段階と、を含むことを特徴とする。

【0009】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、1)スズ、銀及びこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、4)前記銀が濃縮された陽極スライムを回収して化学的に溶解した後、固液分離を行う段階と、5)前記固液分離後に回収される銀と濾過液からの沈殿反応により生成された銀化合物の還元反応で得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、6)前記3)段階で電着されたスズまたは前記5)段階で電着された銀を回収する段階と、を含むことを特徴とする。

【0010】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることを特徴とする。

【0011】

より詳細には、本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、塩化物イオン(Cl−)を含む電解液内でスズ、銀またはこれらの混合物を含むPb−free廃はんだから製造された陽極及び陰極(cathode)に電流を印加してスズ酸化物の沈殿を防止し、スズの電着率と陽極スライムの銀濃縮率を向上させることを特徴とする。

【0012】

本発明によるPb−free廃はんだからの銀の回収方法は、陽極スライムを化学的に溶解した後、固液分離を行う段階と、固液分離後に残渣として回収された銀と濾過液からの沈殿反応により生成された銀化合物の還元反応で得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、により高純度、高収率の銀を回収することができることを特徴とする。

【0013】

以下、本発明を詳細に説明する。

【0014】

本発明は、

1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、

4)前記電着されたスズまたは陽極スライムから銀を回収する段階と、を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0015】

本発明において、前記Pb−free廃はんだからのスズまたは銀の回収方法は、3)段階の後、銀が濃縮された陽極スライムを回収して化学的に溶解した後、固液分離を行う段階と、固液分離後に残渣として得られた溶解されなかった銀と、回収される濾過液内で溶解されて存在する銀から、沈殿反応と還元反応を経て得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、をさらに含むことができる。

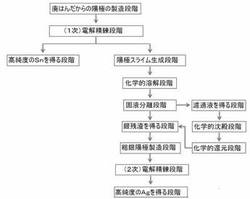

【0016】

図1を参照してより詳細に説明すると、本発明は、

1)スズ、銀及びこれらの混合物を含むPb−free廃はんだから陽極(working electrode、anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、

4)前記銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行う段階と、

5)前記固液分離後に残渣として回収される銀と、濾過液から沈殿反応及び還元反応により得られる銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、

6)前記3)段階で電着されたスズまたは前記5)段階で電着された銀を回収する段階と、を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0017】

本発明において、前記1)段階は、Pb−free廃はんだを400℃で溶解(melting)して鋳造(casting)する過程を経て1次電解精錬のための陽極(anode)を製造する。前記Pb−free廃はんだは、スズ(Sn)と銀(Ag)を含む種類のものであれば特に制限されない。

【0018】

本発明において、前記1次電解精錬は、高純度のスズを陰極から回収し、高濃度の銀が濃縮された陽極スライムを形成するために行うものであって、このために本発明は、電解液として塩化物イオン(Cl−)が含有された硫酸溶液を使用することを特徴とする。前記塩化物イオン(Cl−)は、電解液内でスズイオンの濃度が高くなる場合、スズ酸化物への沈殿を防止し、陽極スライムの銀濃縮率を高める作用を行うものであって、本発明において重要な意味を有する。

【0019】

本発明において、添加する塩化物イオン(Cl−)の濃度は、0.05〜0.5mol/Lであることが好ましく、0.1〜0.3mol/Lであることがさらに好ましい。前記塩化物イオン濃度が0.1mol/L未満の場合、銀の濃縮率向上とスズ酸化物の沈殿生成防止の効果が低下し、0.3mol/Lを超える場合、0.3mol/Lの濃度で生成された銀の濃縮率とあまり差がないだけでなく、溶液の腐食性が増加するという問題点をもたらす。

【0020】

前記電解液に添加する塩化物イオンは、塩化物イオンを含む酸、塩類などのいずれも可能であり、HCl、NaCl、KCl及びNH4Clから選択される1種以上を使用することが好ましく、陽イオンによる汚染が少ないHClを使用することがさらに好ましい。

【0021】

また、前記電解液として用いられる硫酸溶液は、硫酸の濃度の範囲が0.5mol/L〜2mol/Lであることが好ましく、前記濃度の範囲から外れる場合には、電解液のイオン伝導度が低下され過電圧が増加されたり、または陽極スライム生成による過電圧の増加が生じて、工程維持時間が急速に短くなるという問題点があるため、本発明の目的を果たすことができない。

【0022】

本発明において、電解液の温度は25〜60℃であることが好ましく、前記範囲の温度は、温度維持のためにエネルギー消耗が多すぎることから生じる経済的損失を考慮して制限したものである。

【0023】

本発明において、電解処理は、電流密度5〜25mA/cm2の条件下で行われることを特徴とする。

【0024】

これは、3)段階の後、銀が含まれた陽極スライム層が陽極表面に形成され、これにより電圧が上昇し、このような電圧の上昇率が高いほど工程維持時間は短くなる。それだけでなく、電圧の上昇率は、硫酸の濃度が高くなるほど、印加電流密度の値が大きくなるほど速く増加するため、電解速度と電圧上昇に適した好ましい電流密度は、10mA/cm2である。これについては図3を参照する。

【0025】

本発明において、前記3)段階の後に行われる4)及び5)段階は、銀が濃縮された陽極スライムから高純度の銀粉末を得るための段階であって、より詳細には、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行い、固液分離後に回収される残渣として残っている銀を1次回収した後、一部溶解されて濾過液に含有された銀成分は、沈殿反応及び還元反応を経て銀粉末として回収する。このように得られた二種類の銀を使用して溶解及び鋳造または成形及び焼結を行って粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬することを特徴とする。

【0026】

本発明において、前記3)段階の後、銀が濃縮された陽極スライムから製造される粗銀陽極は、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行って得られる銀残渣、及び固液分離後に回収される濾過液の化学的沈殿及び還元により生成される銀粉末から製造されることができる。

【0027】

前記固液分離は、銀が濃縮された陽極スライムを塩酸、硝酸または王水に溶解した後、固液分離を行って銀残渣を得るものであり、前記化学的沈殿は、固液分離後に回収される濾過液に塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加して銀沈殿物を生成させるものである。

【0028】

より詳細には、電着されたスズまたは銀が濃縮された陽極スライムからのスズ及び銀の回収は、陰極に電着されたスズの場合、超純水で洗浄、乾燥して針状粉末の形態で得、陽極スライムに濃縮された銀の場合には、陽極スライムを回収した後、陽極スライムから後処理を行って銀を得ることができる。

【0029】

前記後処理は、陽極表面に形成された陽極スライム層を一定時間の間隔で掻き取り5%の塩酸溶液と超純水で洗浄した後、濾過して回収する。そして、回収された陽極スライムを濃塩酸、濃硝酸及び王水などを用いて化学的に溶解して銀残渣及び固液分離後に回収される濾過液から銀沈殿物を得る。前記銀残渣及び銀沈殿物は、濾過後に超純水で洗浄して得る。

【0030】

本発明において、前記銀沈殿物は、濾過液に銀と反応して沈殿を発生させる塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加してAgCl、Ag2SO4、Ag3PO4などが生成されるものであり、前記銀沈殿物は、下記反応式のような化学的還元により銀粉末を回収することができる。

【0031】

[反応式]

2AgCl+Na2CO3→2NaCl+CO2+1/2O2+Ag

2AgCl+2NaOH→Ag2O+2NaCl+H2O

Ag2O+HCOOH→2Ag+CO2+H2O

【0032】

前記化学反応により回収された銀粉末と銀残渣を結合して溶解(または焼結)及び鋳造を行って銀電解精錬のための粗銀陽極(crude Ag anode)を製造する。前記溶解は970℃以上で、焼結は700℃以上で行われ、製造された粗銀陽極を使用して硝酸が含有された硝酸銀(AgNO3)溶液で2次電解精錬を行って99.99%以上の高純度の銀を得る。

【発明の効果】

【0033】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的に高純度のスズまたは銀を回収することができるという長所がある。

【0034】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることで既存のスズまたは銀の回収率向上の問題点であったスズ酸化物の沈殿を防止できるという長所を有するだけでなく、スズの電着率と陽極スライムの銀濃縮率を向上させることができるため、スズまたは銀の回収率を高めることができるという長所も有する。

【図面の簡単な説明】

【0035】

【図1】本発明によるPb−free廃はんだからのスズまたは銀の回収方法に対する模式図である。

【図2】本発明の硫酸電解液中の塩化物イオン(Cl−)濃度による電気化学的溶解/精製工程結果を示すものである。

【図3】本発明の実施例3の電解液組成及び温度の条件下で電流密度による電気化学的溶解/精製工程結果を示すものである。

【図4】本発明の実施例4から得られた陽極スライムの組成を分析した結果を示すものである。

【図5】本発明の実施例5から得た銀残渣の組成を分析した結果を示すものである。

【発明を実施するための形態】

【0036】

本発明は下記実施例を参照してさらに具体的に説明される。しかし、下記実施例は本発明を容易に理解するためのものであって、本発明の範囲はこのような実施例により限定されるものではない。

【0037】

この際に用いられる技術用語及び科学用語において他の定義がない限り、本発明が属する技術分野において通常の知識を有した者が通常理解している意味を有し、下記の説明及び添付図面で本発明の要旨を不明瞭にする可能性のある公知機能及び構成に対する説明は省略する。

【0038】

[比較例]

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例1】

【0039】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.1mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例2】

【0040】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.2mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例3】

【0041】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.3mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例4】

【0042】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積56cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.2mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液4000mL、陰極(cathode)として露出面積255cm2のスズがコーティングされたチタン板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例5】

【0043】

前記実施例4から製造された銀が濃縮された陽極スライム0.2033gを使用して35%の塩酸40mLに投入し、沸点で30分間溶解した後、濾過、洗浄を行って銀溶解残渣0.0428gを得た。

【実施例6】

【0044】

前記実施例5の方法で得られた銀溶解残渣粉末(Ag99.5%)と、AgCl沈殿物とを水酸化ナトリウム(NaOH)とギ酸(HCOOH)に反応させて得られた銀粉末を互いに混合し、直径50mmのディスク型に成形した後、750℃で一時間焼結し、電解精錬のための銀で粗銀陽極(crude Ag anode)を製造した。

【0045】

銀で製造された粗銀陽極の露出面積は9cm2に調節した。電解精錬のために500mLの容量のPTFE電解槽を使用し、銀で製造された粗銀陽極はPP素材の500メッシュ(mesh)の濾過布内に装入して電解液の汚染を防止した。

【0046】

銀で製造された粗銀陽極の電解精錬に用いられた陰極電極は、99.9%以上の高純度チタン素材からなっており、露出面積は9cm2であった。電解液は0.5mol/LのAgNO3を含む0.5mol/LのHNO3溶液を使用した。

【0047】

電流密度30mA/cm2の条件下で2時間電解精錬を行った結果、銀の電着量は2.172gであり、99.9%以上の電流効率を示した。電解精錬された銀の成分を分析した結果、99.99%以上のAg純度を示した。

【0048】

[試験例1]

前記比較例1及び実施例1〜3の電解精錬において、硫酸電解液中の塩化物イオン(Cl−)濃度に応じた電気化学的溶解/精製工程結果を確認した。

【0049】

【表1】

【0050】

その結果、前記表1から確認できるように、比較例の場合、陽極溶解量は2.3987g、白金陰極板のSn電着量は1.8772g、陽極スライム生成量は0.1818gであった。また、電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAgの含量は43.1%であり、陽極スライム中の銀の濃縮率は81.7%であった。この場合、Sn2+の電着を基準に計算された電流効率は84.7%であり、長時間放置する場合、電解液から白色のスズ酸化物の沈殿が発生した。

【0051】

実施例1の場合、陽極溶解量は2.4048g、白金陰極板のSn電着量は1.8733g、陽極スライム生成量は0.1872gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は46.23%であり、銀の濃縮率は89.9%であった。この場合、Sn2+の電着を基準に計算された電流効率は84.5%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0052】

実施例2の場合、陽極溶解量は2.4022g、白金陰極板のSn電着量は1.9630g、陽極スライム生成量は0.1837gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は48.6%であり、銀の濃縮率は92.9%であった。この場合、Sn2+の電着を基準に計算された電流効率は88.6%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0053】

実施例3の場合、陽極溶解量は2.4017g、白金陰極板のSn電着量は2.0449g、陽極スライム生成量は0.1792gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は50.5%であり、銀の濃縮率は94.2%であった。この場合、Sn2+の電着を基準に計算された電流効率は92.2%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0054】

前記の結果、図2及び本発明の実施例1〜3の結果から、電解液に塩化物イオン(Cl−)を添加することにより、電解液内のスズ酸化物の沈殿を防止するだけでなく、陽極スライム中のAgの濃縮率が増加されることが確認できた。

【0055】

前記実施例1〜3の結果により、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的にスズまたは銀を回収することができることも確認できた。

【0056】

[試験例2]

前記実施例3の電解液の組成及び温度の条件下で、電流密度による電気化学的溶解/精製工程の結果を確認した。

【0057】

【表2】

【0058】

前記表2及び図3の結果からも分かるように、電流密度の増加に伴って陽極スライムの組成が変化することが確認でき、陽極に形成されるスライム層の増加に伴って電圧が上昇することが確認できた。また、前記電圧の上昇を最大限に遅らせて工程維持時間を延長することができる好ましい電流密度は、10mA/cm2であることが確認できた。

【0059】

[試験例3]

前記実施例4及び実施例5から得られた陽極スライムの組成及び陽極スライムからの固液分離後に得られる銀残渣の組成を分析した。

【0060】

図4からも確認できるように、電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は47.4%であり、銀の濃縮率は95%であった。

【0061】

また、図5からも確認できるように、前記陽極スライムの溶解残渣である銀の純度は99.5%であった。濾過液は0.5mol/L NaCl溶液と反応させて銀含量75.3%のAgCl沈殿物0.0702gを得た。これにより得られた銀の総量は0.0957gであって、99.5%の銀を回収することができた。

【技術分野】

【0001】

本発明は、Pb−free廃はんだからの有価金属の回収方法に関し、より詳細には、スズ、銀またはこれらの混合物を含むPb−free廃はんだからのスズまたは銀の回収方法に関する。

【背景技術】

【0002】

環境保護と資源循環の側面で、Pb−free廃はんだから銀とスズを回収することは非常に重要である。現在Pb−free廃はんだを含む産業廃棄物から銀とスズを回収する方法は、電気分解法と単純リサイクル方法の2つに大別される。

【0003】

単純リサイクル方法は、Pb−free廃はんだを高温溶融して不純物からドロス状に一次分離した後、高純度のスズを投入してスズの品位を調節し、Pb−freeはんだボールの原料として再使用する方法であって、この方法により製造されたはんだボールは品質が劣るという短所がある。

【0004】

電気分解法は、H2SiF6が3〜8vol%、H2SO4が2〜10vol%及びスズが3vol%含有されている電解液に、高純度のスズで製造された陰極板とスズの含量が90〜98重量%程度であるPb−free廃はんだで製造された陽極板を電気分解した後、スズを陰極板から回収し、銀を陽極スライムに分離回収する方法であって、高純度のスズを回収することができるという長所があるが、環境汚染の原因となる有害な廃水が発生するとともに初期設備投資にかかる費用が大きいという短所がある。

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明者は、前記の問題点を改善するために、既存工程より効率的で単純、かつ初期設備投資費用が少ない廃はんだ処理技術を研究していたところ、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることで、既存のスズまたは銀の回収率向上の問題点を根本的に解決することができることを発見し、本発明を完成した。

【0006】

本発明は、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的に高純度のスズまたは銀を回収できるPb−free廃はんだからの有価金属の回収方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、Pb−free廃はんだからの有価金属の回収方法を提供するものであって、より詳細には、スズ、銀またはこれらの混合物を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0008】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、4)前記電着されたスズまたは陽極スライムから銀を回収する段階と、を含むことを特徴とする。

【0009】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、1)スズ、銀及びこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、4)前記銀が濃縮された陽極スライムを回収して化学的に溶解した後、固液分離を行う段階と、5)前記固液分離後に回収される銀と濾過液からの沈殿反応により生成された銀化合物の還元反応で得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、6)前記3)段階で電着されたスズまたは前記5)段階で電着された銀を回収する段階と、を含むことを特徴とする。

【0010】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることを特徴とする。

【0011】

より詳細には、本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、塩化物イオン(Cl−)を含む電解液内でスズ、銀またはこれらの混合物を含むPb−free廃はんだから製造された陽極及び陰極(cathode)に電流を印加してスズ酸化物の沈殿を防止し、スズの電着率と陽極スライムの銀濃縮率を向上させることを特徴とする。

【0012】

本発明によるPb−free廃はんだからの銀の回収方法は、陽極スライムを化学的に溶解した後、固液分離を行う段階と、固液分離後に残渣として回収された銀と濾過液からの沈殿反応により生成された銀化合物の還元反応で得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、により高純度、高収率の銀を回収することができることを特徴とする。

【0013】

以下、本発明を詳細に説明する。

【0014】

本発明は、

1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、

4)前記電着されたスズまたは陽極スライムから銀を回収する段階と、を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0015】

本発明において、前記Pb−free廃はんだからのスズまたは銀の回収方法は、3)段階の後、銀が濃縮された陽極スライムを回収して化学的に溶解した後、固液分離を行う段階と、固液分離後に残渣として得られた溶解されなかった銀と、回収される濾過液内で溶解されて存在する銀から、沈殿反応と還元反応を経て得られた銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、をさらに含むことができる。

【0016】

図1を参照してより詳細に説明すると、本発明は、

1)スズ、銀及びこれらの混合物を含むPb−free廃はんだから陽極(working electrode、anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成し、陰極にスズを電着させる段階と、

4)前記銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行う段階と、

5)前記固液分離後に残渣として回収される銀と、濾過液から沈殿反応及び還元反応により得られる銀を使用して粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、

6)前記3)段階で電着されたスズまたは前記5)段階で電着された銀を回収する段階と、を含むPb−free廃はんだからのスズまたは銀の回収方法を提供する。

【0017】

本発明において、前記1)段階は、Pb−free廃はんだを400℃で溶解(melting)して鋳造(casting)する過程を経て1次電解精錬のための陽極(anode)を製造する。前記Pb−free廃はんだは、スズ(Sn)と銀(Ag)を含む種類のものであれば特に制限されない。

【0018】

本発明において、前記1次電解精錬は、高純度のスズを陰極から回収し、高濃度の銀が濃縮された陽極スライムを形成するために行うものであって、このために本発明は、電解液として塩化物イオン(Cl−)が含有された硫酸溶液を使用することを特徴とする。前記塩化物イオン(Cl−)は、電解液内でスズイオンの濃度が高くなる場合、スズ酸化物への沈殿を防止し、陽極スライムの銀濃縮率を高める作用を行うものであって、本発明において重要な意味を有する。

【0019】

本発明において、添加する塩化物イオン(Cl−)の濃度は、0.05〜0.5mol/Lであることが好ましく、0.1〜0.3mol/Lであることがさらに好ましい。前記塩化物イオン濃度が0.1mol/L未満の場合、銀の濃縮率向上とスズ酸化物の沈殿生成防止の効果が低下し、0.3mol/Lを超える場合、0.3mol/Lの濃度で生成された銀の濃縮率とあまり差がないだけでなく、溶液の腐食性が増加するという問題点をもたらす。

【0020】

前記電解液に添加する塩化物イオンは、塩化物イオンを含む酸、塩類などのいずれも可能であり、HCl、NaCl、KCl及びNH4Clから選択される1種以上を使用することが好ましく、陽イオンによる汚染が少ないHClを使用することがさらに好ましい。

【0021】

また、前記電解液として用いられる硫酸溶液は、硫酸の濃度の範囲が0.5mol/L〜2mol/Lであることが好ましく、前記濃度の範囲から外れる場合には、電解液のイオン伝導度が低下され過電圧が増加されたり、または陽極スライム生成による過電圧の増加が生じて、工程維持時間が急速に短くなるという問題点があるため、本発明の目的を果たすことができない。

【0022】

本発明において、電解液の温度は25〜60℃であることが好ましく、前記範囲の温度は、温度維持のためにエネルギー消耗が多すぎることから生じる経済的損失を考慮して制限したものである。

【0023】

本発明において、電解処理は、電流密度5〜25mA/cm2の条件下で行われることを特徴とする。

【0024】

これは、3)段階の後、銀が含まれた陽極スライム層が陽極表面に形成され、これにより電圧が上昇し、このような電圧の上昇率が高いほど工程維持時間は短くなる。それだけでなく、電圧の上昇率は、硫酸の濃度が高くなるほど、印加電流密度の値が大きくなるほど速く増加するため、電解速度と電圧上昇に適した好ましい電流密度は、10mA/cm2である。これについては図3を参照する。

【0025】

本発明において、前記3)段階の後に行われる4)及び5)段階は、銀が濃縮された陽極スライムから高純度の銀粉末を得るための段階であって、より詳細には、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行い、固液分離後に回収される残渣として残っている銀を1次回収した後、一部溶解されて濾過液に含有された銀成分は、沈殿反応及び還元反応を経て銀粉末として回収する。このように得られた二種類の銀を使用して溶解及び鋳造または成形及び焼結を行って粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬することを特徴とする。

【0026】

本発明において、前記3)段階の後、銀が濃縮された陽極スライムから製造される粗銀陽極は、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行って得られる銀残渣、及び固液分離後に回収される濾過液の化学的沈殿及び還元により生成される銀粉末から製造されることができる。

【0027】

前記固液分離は、銀が濃縮された陽極スライムを塩酸、硝酸または王水に溶解した後、固液分離を行って銀残渣を得るものであり、前記化学的沈殿は、固液分離後に回収される濾過液に塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加して銀沈殿物を生成させるものである。

【0028】

より詳細には、電着されたスズまたは銀が濃縮された陽極スライムからのスズ及び銀の回収は、陰極に電着されたスズの場合、超純水で洗浄、乾燥して針状粉末の形態で得、陽極スライムに濃縮された銀の場合には、陽極スライムを回収した後、陽極スライムから後処理を行って銀を得ることができる。

【0029】

前記後処理は、陽極表面に形成された陽極スライム層を一定時間の間隔で掻き取り5%の塩酸溶液と超純水で洗浄した後、濾過して回収する。そして、回収された陽極スライムを濃塩酸、濃硝酸及び王水などを用いて化学的に溶解して銀残渣及び固液分離後に回収される濾過液から銀沈殿物を得る。前記銀残渣及び銀沈殿物は、濾過後に超純水で洗浄して得る。

【0030】

本発明において、前記銀沈殿物は、濾過液に銀と反応して沈殿を発生させる塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加してAgCl、Ag2SO4、Ag3PO4などが生成されるものであり、前記銀沈殿物は、下記反応式のような化学的還元により銀粉末を回収することができる。

【0031】

[反応式]

2AgCl+Na2CO3→2NaCl+CO2+1/2O2+Ag

2AgCl+2NaOH→Ag2O+2NaCl+H2O

Ag2O+HCOOH→2Ag+CO2+H2O

【0032】

前記化学反応により回収された銀粉末と銀残渣を結合して溶解(または焼結)及び鋳造を行って銀電解精錬のための粗銀陽極(crude Ag anode)を製造する。前記溶解は970℃以上で、焼結は700℃以上で行われ、製造された粗銀陽極を使用して硝酸が含有された硝酸銀(AgNO3)溶液で2次電解精錬を行って99.99%以上の高純度の銀を得る。

【発明の効果】

【0033】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的に高純度のスズまたは銀を回収することができるという長所がある。

【0034】

本発明によるPb−free廃はんだからのスズまたは銀の回収方法は、電解精錬時に塩化物イオン(Cl−)を含む電解液を用いることで既存のスズまたは銀の回収率向上の問題点であったスズ酸化物の沈殿を防止できるという長所を有するだけでなく、スズの電着率と陽極スライムの銀濃縮率を向上させることができるため、スズまたは銀の回収率を高めることができるという長所も有する。

【図面の簡単な説明】

【0035】

【図1】本発明によるPb−free廃はんだからのスズまたは銀の回収方法に対する模式図である。

【図2】本発明の硫酸電解液中の塩化物イオン(Cl−)濃度による電気化学的溶解/精製工程結果を示すものである。

【図3】本発明の実施例3の電解液組成及び温度の条件下で電流密度による電気化学的溶解/精製工程結果を示すものである。

【図4】本発明の実施例4から得られた陽極スライムの組成を分析した結果を示すものである。

【図5】本発明の実施例5から得た銀残渣の組成を分析した結果を示すものである。

【発明を実施するための形態】

【0036】

本発明は下記実施例を参照してさらに具体的に説明される。しかし、下記実施例は本発明を容易に理解するためのものであって、本発明の範囲はこのような実施例により限定されるものではない。

【0037】

この際に用いられる技術用語及び科学用語において他の定義がない限り、本発明が属する技術分野において通常の知識を有した者が通常理解している意味を有し、下記の説明及び添付図面で本発明の要旨を不明瞭にする可能性のある公知機能及び構成に対する説明は省略する。

【0038】

[比較例]

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例1】

【0039】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.1mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例2】

【0040】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.2mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例3】

【0041】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積4cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.3mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液260mL、陰極(cathode)として露出面積25cm2の白金板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例4】

【0042】

主な有価金属の成分としてSn93%、Ag4%、Cu0.9%を含むPb−free廃はんだ試料を400℃で溶解(melting)した後、鋳造して陽極(anode)を製造した。製造された陽極を露出面積56cm2に加工し、温度調節のために恒温槽に連結されたウォータジャケットが装着された電解槽に0.2mol/L濃度の塩酸を含む1mol/L濃度の硫酸電解液4000mL、陰極(cathode)として露出面積255cm2のスズがコーティングされたチタン板を使用し、10mA/cm2の電流密度、40℃の条件下で25時間電解精錬を行った。

【実施例5】

【0043】

前記実施例4から製造された銀が濃縮された陽極スライム0.2033gを使用して35%の塩酸40mLに投入し、沸点で30分間溶解した後、濾過、洗浄を行って銀溶解残渣0.0428gを得た。

【実施例6】

【0044】

前記実施例5の方法で得られた銀溶解残渣粉末(Ag99.5%)と、AgCl沈殿物とを水酸化ナトリウム(NaOH)とギ酸(HCOOH)に反応させて得られた銀粉末を互いに混合し、直径50mmのディスク型に成形した後、750℃で一時間焼結し、電解精錬のための銀で粗銀陽極(crude Ag anode)を製造した。

【0045】

銀で製造された粗銀陽極の露出面積は9cm2に調節した。電解精錬のために500mLの容量のPTFE電解槽を使用し、銀で製造された粗銀陽極はPP素材の500メッシュ(mesh)の濾過布内に装入して電解液の汚染を防止した。

【0046】

銀で製造された粗銀陽極の電解精錬に用いられた陰極電極は、99.9%以上の高純度チタン素材からなっており、露出面積は9cm2であった。電解液は0.5mol/LのAgNO3を含む0.5mol/LのHNO3溶液を使用した。

【0047】

電流密度30mA/cm2の条件下で2時間電解精錬を行った結果、銀の電着量は2.172gであり、99.9%以上の電流効率を示した。電解精錬された銀の成分を分析した結果、99.99%以上のAg純度を示した。

【0048】

[試験例1]

前記比較例1及び実施例1〜3の電解精錬において、硫酸電解液中の塩化物イオン(Cl−)濃度に応じた電気化学的溶解/精製工程結果を確認した。

【0049】

【表1】

【0050】

その結果、前記表1から確認できるように、比較例の場合、陽極溶解量は2.3987g、白金陰極板のSn電着量は1.8772g、陽極スライム生成量は0.1818gであった。また、電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAgの含量は43.1%であり、陽極スライム中の銀の濃縮率は81.7%であった。この場合、Sn2+の電着を基準に計算された電流効率は84.7%であり、長時間放置する場合、電解液から白色のスズ酸化物の沈殿が発生した。

【0051】

実施例1の場合、陽極溶解量は2.4048g、白金陰極板のSn電着量は1.8733g、陽極スライム生成量は0.1872gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は46.23%であり、銀の濃縮率は89.9%であった。この場合、Sn2+の電着を基準に計算された電流効率は84.5%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0052】

実施例2の場合、陽極溶解量は2.4022g、白金陰極板のSn電着量は1.9630g、陽極スライム生成量は0.1837gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は48.6%であり、銀の濃縮率は92.9%であった。この場合、Sn2+の電着を基準に計算された電流効率は88.6%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0053】

実施例3の場合、陽極溶解量は2.4017g、白金陰極板のSn電着量は2.0449g、陽極スライム生成量は0.1792gであった。電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は50.5%であり、銀の濃縮率は94.2%であった。この場合、Sn2+の電着を基準に計算された電流効率は92.2%であり、長時間放置した場合にも電解液からスズ酸化物の沈殿が発生しないことが確認できた。

【0054】

前記の結果、図2及び本発明の実施例1〜3の結果から、電解液に塩化物イオン(Cl−)を添加することにより、電解液内のスズ酸化物の沈殿を防止するだけでなく、陽極スライム中のAgの濃縮率が増加されることが確認できた。

【0055】

前記実施例1〜3の結果により、既存の廃はんだからの有価金属の抽出及び分離精製工程の困難性と再現性を克服し、効率的かつ経済的にスズまたは銀を回収することができることも確認できた。

【0056】

[試験例2]

前記実施例3の電解液の組成及び温度の条件下で、電流密度による電気化学的溶解/精製工程の結果を確認した。

【0057】

【表2】

【0058】

前記表2及び図3の結果からも分かるように、電流密度の増加に伴って陽極スライムの組成が変化することが確認でき、陽極に形成されるスライム層の増加に伴って電圧が上昇することが確認できた。また、前記電圧の上昇を最大限に遅らせて工程維持時間を延長することができる好ましい電流密度は、10mA/cm2であることが確認できた。

【0059】

[試験例3]

前記実施例4及び実施例5から得られた陽極スライムの組成及び陽極スライムからの固液分離後に得られる銀残渣の組成を分析した。

【0060】

図4からも確認できるように、電着されたSnは針状で純度99.9%以上であり、陽極スライム中のAg含量は47.4%であり、銀の濃縮率は95%であった。

【0061】

また、図5からも確認できるように、前記陽極スライムの溶解残渣である銀の純度は99.5%であった。濾過液は0.5mol/L NaCl溶液と反応させて銀含量75.3%のAgCl沈殿物0.0702gを得た。これにより得られた銀の総量は0.0957gであって、99.5%の銀を回収することができた。

【特許請求の範囲】

【請求項1】

1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記段階1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成させ、陰極にスズを電着させる段階と、

4)前記電着されたスズまたは前記陽極スライムに濃縮された銀を回収する段階と、

を含むPb−free廃はんだからのスズまたは銀の回収方法。

【請求項2】

段階3)の後、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行う段階と、固液分離後の残渣である銀及び濾過液から抽出された銀粉末で粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、をさらに含むことを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項3】

粗銀陽極は、銀が濃縮された陽極スライムを塩酸、硝酸、または王水で化学的に溶解した後、固液分離を行って得られる銀残渣、及び固液分離後に回収される濾過液の化学的沈殿及び還元により生成される銀粉末から製造されることを特徴とする請求項2に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項4】

化学的沈殿は、固液分離後に得られる濾過液に、塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加して銀沈殿物を生成させたものであることを特徴とする請求項3に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項5】

段階2)の電解液は、塩化物イオンを0.05〜0.5mol/Lの濃度で含むことを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項6】

段階2)の電解液は、硫酸溶液であることを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項7】

硫酸溶液は、0.5mol/L〜2mol/Lの濃度の硫酸を含むことを特徴とする請求項6に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項8】

電解液の温度が20〜60℃及び電流密度が5〜25mA/cm2の条件下で電解処理されることを特徴とする請求項1〜7の何れか一項に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項1】

1)スズ、銀またはこれらの混合物を含むPb−free廃はんだから陽極(anode)を製造する段階と、

2)塩化物イオン(Cl−)を含む電解液内で、前記段階1)から製造された陽極及び陰極(cathode)に電流を印加する段階と、

3)前記印加された電流によって開始された反応に応じて、陽極表面に銀が濃縮された陽極スライムを形成させ、陰極にスズを電着させる段階と、

4)前記電着されたスズまたは前記陽極スライムに濃縮された銀を回収する段階と、

を含むPb−free廃はんだからのスズまたは銀の回収方法。

【請求項2】

段階3)の後、銀が濃縮された陽極スライムを化学的に溶解した後、固液分離を行う段階と、固液分離後の残渣である銀及び濾過液から抽出された銀粉末で粗銀陽極(crude Ag anode)を製造し、硝酸銀電解液内で銀を電解精錬する段階と、をさらに含むことを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項3】

粗銀陽極は、銀が濃縮された陽極スライムを塩酸、硝酸、または王水で化学的に溶解した後、固液分離を行って得られる銀残渣、及び固液分離後に回収される濾過液の化学的沈殿及び還元により生成される銀粉末から製造されることを特徴とする請求項2に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項4】

化学的沈殿は、固液分離後に得られる濾過液に、塩化物イオン(Cl−)、硫酸イオン(SO42−)、リン酸イオン(PO43−)などのイオンを添加して銀沈殿物を生成させたものであることを特徴とする請求項3に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項5】

段階2)の電解液は、塩化物イオンを0.05〜0.5mol/Lの濃度で含むことを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項6】

段階2)の電解液は、硫酸溶液であることを特徴とする請求項1に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項7】

硫酸溶液は、0.5mol/L〜2mol/Lの濃度の硫酸を含むことを特徴とする請求項6に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【請求項8】

電解液の温度が20〜60℃及び電流密度が5〜25mA/cm2の条件下で電解処理されることを特徴とする請求項1〜7の何れか一項に記載のPb−free廃はんだからのスズまたは銀の回収方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−87407(P2012−87407A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2011−227714(P2011−227714)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(510314932)コリア インスティテュート オブ ジオサイエンス アンド ミネラル リソーシズ (4)

【氏名又は名称原語表記】KOREA INSTITUTE OF GEOSCIENCE AND MINERAL RESOURCES

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(510314932)コリア インスティテュート オブ ジオサイエンス アンド ミネラル リソーシズ (4)

【氏名又は名称原語表記】KOREA INSTITUTE OF GEOSCIENCE AND MINERAL RESOURCES

【Fターム(参考)】

[ Back to top ]