R−T−B系合金粉末、並びに異方性ボンド磁石用コンパウンド及び異方性ボンド磁石

【課題】十分に高い保磁力を有するR−T−B系合金粉末を提供する。

【解決手段】R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子24と、前記主相粒子よりもRリッチな組成の粒界相25と、添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、特定式で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下とするR−T−B系合金粉末。

【解決手段】R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子24と、前記主相粒子よりもRリッチな組成の粒界相25と、添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、特定式で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下とするR−T−B系合金粉末。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、R−T−B系合金粉末、並びに当該R−T−B系合金粉末を含む異方性ボンド磁石用コンパウンド及び異方性ボンド磁石に関する。

【背景技術】

【0002】

近年、自動車や各種電子機器に対して省エネがますます求められてきており、それらに搭載されるモーターもより一層の小型化・高効率化が必要である。そのためには、より小型でより磁力の強い磁石を開発することが不可欠である。

希土類元素を含有するR−T−B系合金からなる希土類磁石は、現在最も強い磁力が得られることで知られている。その合金粉末を樹脂と混練・成形した希土類ボンド磁石は、形状自由度にも優れていることから薄肉形状にも比較的容易に成形でき、小型のモーターに多く使用されている。これまで、これらの用途には主に等方性の合金粉末が使用されてきたが、最近は異方性の合金粉末を使用した、より磁力の強い希土類ボンド磁石も開発が進んできている。

しかしながら、現状では自動車のエンジンルームなどの高温環境下で使用されるモーターには、希土類ボンド磁石はほとんど使われていない。この理由のひとつは、希土類ボンド磁石に使われる合金粉末の保磁力が十分に高くないため、高温での減磁が大きいためである。自動車の高温環境下でも希土類ボンド磁石が使用できるようになれば、省エネに大きく貢献するものと期待される。

【0003】

希土類ボンド磁石用のR−T−B系異方性合金粉末を製造する方法として、HDDR法(水素化分解・脱水素再結合法)が知られている。HDDR法とは、水素化(Hydrogenation)、分解(Decomposition)、脱水素化(Desorption)、および再結合(Recombination)を順次実行するプロセスである。HDDR法を用いることによって、もとの原料合金の結晶軸の向きを維持したまま結晶粒が数百nmオーダーに微細化されるので、高い保磁力を有する異方性の合金粉末を得ることが可能である。

【0004】

HDDR法を用いた合金粉末の製造においては、製造条件を調整することによって合金粉末の磁気特性を改善することが試みられている。例えば、特許文献1では、脱水素再結合の処理中に、雰囲気を制御することによって反応速度を変えて合金粉末の磁気特性を改善することが提案されている。すなわち、脱水素化における水素放出速度を制御することにより、再結合の反応速度を制御でき、これにより高い保磁力を持つ合金粉末の得られることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−115220号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に開示のように脱水素再結合処理中の雰囲気を制御するだけでは、R−T−B系合金粉末の微細組織、特に主相粒子間を隔てる粒界相の組織状態を制御することは不可能であり、十分に高い保磁力を有するR−T−B系合金粉末を製造することはできなかった。

【0007】

本発明は上記事情に鑑みてなされたものであり、R−T−B系合金粉末の微細組織、特に主相粒子間を隔てる粒界相の組織状態を制御することによって、磁気特性の高い永久磁石を製造することが可能なR−T−B系合金粉末及びそれを用いた異方性ボンド磁石用コンパウンド及び異方性ボンド磁石を提供することを目的としたものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、 本発明では、R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を含む添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とするR−T−B系合金粉末を提供する。

<式1>

<式2>

【0009】

上述した、本発明の構造を有するR−T−B系合金粉末によれば、優れた磁気特性、特に高い保磁力を有するR−T−B系合金粉末を実現することができる。

【0010】

また、本発明のR−T−B系合金粉末は、組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)となる合金と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上からなる原料合金を用いて得られることを特徴とする。このような原料合金を用いることにより、円形度が0.1以上0.6以下で、かつ前記R−T−B系合金粉末の任意の断面において前記主相粒子の全周囲長の10%以上20%以下を被覆するのに十分なRリッチな前記粒界相を形成することが可能である。

【0011】

また、本発明では、異方性である前記R−T−B系合金粉末と樹脂とを含む異方性ボンド磁石用コンパウンドを提供する。本発明の異方性ボンド磁石用コンパウンドは、優れた磁気特性、特に優れた保磁力を有する異方性のR−T−B系合金粉末を含んでいる。このため、本発明の異方性ボンド磁石用コンパウンドを用いることによって、優れた磁気特性、特に優れた保磁力を有する異方性ボンド磁石を製造することができる。

【0012】

また、本発明では、前記異方性R−T−B系合金粉末又は該合金粉末を含むコンパウンドを用いた異方性ボンド磁石を提供する。本発明の異方性ボンド磁石は、優れた磁気特性、特に優れた保磁力を有する異方性のR−T−B系合金粉末を含んでいるとともに、磁場中で成形して得られるものであるため、強い磁力を有する。

【発明の効果】

【0013】

本発明によれば、優れた磁気特性、特に高い保磁力を有するR−T−B系合金粉末を提供することができる。また、異方性の高い前記R−T−B系合金粉末を含むことにより、優れた磁気特性、特に優れた保磁力と残留磁束密度を有する異方性ボンド磁石及び該異方性ボンド磁石用のコンパウンドを提供することができる。

【図面の簡単な説明】

【0014】

【図1】R−T−B系合金粉末の製造手順を示すフローチャートである。

【図2】本実施形態に係るHDDR反応に用いる反応炉の構成の一例を示す図である。

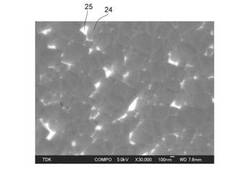

【図3】本実施形態に係るR−T−B系合金粉末の断面SEM写真である。

【図4】図3の断面SEM写真から主相粒子と粒界相を抽出した図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るR−T−B系合金粉末の製造方法の実施の形態(以下、実施形態という)及び実施例を、図面を参照しつつ詳細に説明する。なお、下記の実施形態及び実施例により本発明が限定されるものではない。また、下記の実施形態及び実施例で開示する構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、下記実施形態及び実施例で開示した構成要素は適宜組み合わせても良いし、適宜選択して用いてもよい。

【0016】

<R−T−B系合金粉末>

本実施形態に係るR−T−B系の合金粉末について説明する。本実施形態に係るR−T−B系の合金粉末は、R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を含む添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とする。

<式1>

<式2>

【0017】

本実施形態に係るR−T−B系の合金粉末において、Rは、上述のように一種類以上の希土類元素を表す。希土類元素とは、長周期型周期表の第3族に属するSc、Y及びランタノイド元素のことをいい、ランタノイド元素には、例えば、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等が含まれる。また、希土類元素は、軽希土類及び重希土類に分類され、重希土類元素とはGd、Tb、Dy、Ho、Er、Tm、Yb、Luをいい、軽希土類元素はそれ以外の希土類元素である。製造コスト及び磁気特性の観点から、本実施形態では、RはNdを含むことが好ましい。

【0018】

前記Tは、上述のように、鉄、コバルトの少なくとも一種類以上からなる元素である。鉄の一部をコバルトに置換する場合、磁気特性を低下させることなく温度特性を向上させることができる。また、コバルトの含有量は、鉄の含有量の20質量%以下に抑えることが望ましい。これは、コバルトの含有量が鉄の含有量の20質量%より大きくなるように鉄の一部をコバルトに置換すると、磁気特性を低下させる虞があり、また、高価となってしまうからである。また、本実施形態においてBはホウ素を表すが、その一部はCに置換されていても良い。

【0019】

本実施形態におけるR−T−B系合金粉末は主相粒子には、R2T14Bという組成式で表されるR2T14B相が含まれる。主相粒子は、平均粒径が200nm以上500nm以下である。平均粒径が200nm未満だと主相粒子の磁化の向きが熱揺らぎによってランダムに反転する超常磁性状態となって、保磁力が低下してしまい、500nmを超えると主相粒子内に磁壁ができやすくなって、やはり保磁力が低下してしまうという問題があるからである。主相の平均粒径は、220nmから400nmだと好ましく、より好ましくは240nmから300nmである。

【0020】

また、本実施形態におけるR−T−B系合金粉末は、前記主相粒子よりもRリッチな組成である粒界相を含む。前記粒界相は、前記主相粒子に比べ、Rの含有量が1.1倍以上多い組成となっている。また、R1.1T4B4相が含まれる場合もある。

【0021】

本実施形態におけるR−T−B系合金粉末は、さらにC、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を、20質量%以上含む添加物相を含む。前記添加物相の多くは、前記主相粒子間に偏析し、前記主相粒子の粒成長抑制や磁壁のピン止めなどの役割を果たしていると考えられる。

【0022】

本実施形態におけるR−T−B系合金粉末は、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とする。

<式1>

<式2>

主相粒子の平均粒径が200nm以上500nm以下の場合、保磁力の発現機構は完全な単磁区粒子の磁化回転型ではなく、磁壁ピンニング型が混在しているものと考えられる。円形度が0.1以上0.6以下の細長い形状をした粒界相によ主相粒子の被覆率が10%以上である構造とすることによって、磁壁が前記粒界相に効率的にピン止めされるため、高い保磁力を実現することが可能となる。円形度が0.1未満の粒界相では、形状が細長くなりすぎるために、磁壁厚さよりも粒界相が薄くなってしまい、磁壁をピン止めすることができない。逆に、円形度が0.6を越える粒界相では、形状が球に近くなるので、磁壁を「線」ではなく「点」でしかピン止めできないため、保磁力の向上に寄与しない。また、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が、40(上限)%を超えてしまうと、残留磁束密度Brが等方性のR−T−B合金と同程度まで低下してしまう。このような観点から、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率は、10%以上40%以下であることがより好ましい。磁壁のピン止めサイトとしての前記粒界相の分布状態を定量的に評価するためには、前記主相粒子1個当たりに対して前記粒界相がどの程度存在しているのかを表す必要があるので、<式1>で表される被覆率を使うのが最も適している。また、<式1>で表される被覆率と保磁力との関係を正しく求めるためには、前期粒界相の中で磁壁のピン止めサイトとして有効に機能するもののみをカウントする必要がある。ピン止めサイトとして有効な前記粒界相は、磁壁を「線」でピン止めできる細長い形状をしたものであり、そのような形状を定量的に表すためには、<式2>で表される円形度を使用するのが最も適している。

【0023】

次に、本発明の実施形態に係るR−T−B系合金粉末の好適な製造方法について図面を用いて説明する。本実施形態は、HDDR法を行なうことによってR−T−B系合金粉末を製造する方法である。HDDR法は、水素中で原料(出発合金)を加熱することにより、原料を水素化・分解(HD:Hydrogenation Decomposition)し、その後、脱水素・再結合(DR:Desorption Recombination)させることにより、結晶を微細化させ、R−T−B系合金粉末を製造する方法である。図1は、本発明の第1の実施形態に係るR−T−B系合金粉末の製造方法を示すフローチャートである。図1に示すように、本実施形態に係るR−T−B系合金粉末の製造方法は、R2T14B相を含むR−T−B系合金を鋳造して原料合金を得る原料合金準備工程(ステップS01)と、原料合金を融点近傍まで加熱して原料合金を均質化させる均質化熱処理工程(ステップS02)と、原料合金に水素を吸蔵させる水素吸蔵工程(ステップS03)と、水素を吸蔵させた原料合金を水素化分解させて分解生成物を得る水素化分解工程(HD工程)(ステップS04)と、分解生成物から水素を放出させ、分解生成物の水素濃度を低減し、希土類合金粉末を得る脱水素再結合工程(DR工程)(ステップS05から07)と、希土類合金粉末を室温にまで冷却する冷却工程(ステップS08)と、を含む。

【0024】

原料合金としては、R2T14B相を含むR−T−B系原料合金を用いることができる。優れた磁気特性を有するR−T−B系合金粉末を得る観点から、原料合金としては、合金組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)の原料合金を用いることが好ましい。Rは、Y、La、Ce、Pr、Nd、Sm、Gd、Td、Dy、Ho、Er、Tm、Luなど少なくとも1種の希土類元素を示す。Tは、Fe又はFe及びCoを含む1種以上の遷移金属元素を示す。TはFe単独であってもよくFeの一部をCoで置換してもよい。添加元素として、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wなどのうち、1種類以上を含んでもよい。

前記組成の原料合金を用いることにより、円形度が0.1以上0.6以下の前記粒界相で、前記R−T−B系合金粉末の任意の断面において、前記主相粒子の全周囲長の10%以上40%以下を被覆するのに十分な量のRリッチな前記粒界相を形成することが可能となる。

【0025】

<原料合金準備工程:ステップS01>

原料合金準備工程(ステップS01)は、R2T14B相を含むR−T−B系合金を鋳造して原料合金を得る工程である。鋳造方法は、例えばインゴット鋳造法やストリップキャスト法やブックモールド法や遠心鋳造法などである。原料合金は、原料金属又は原料化合物や製造工程に由来する不可避な不純物を含んでいてもよい。原料合金を準備した後、均質化熱処理工程(ステップS02)に移行する。

【0026】

<均質化熱処理工程:ステップS02>

均質化熱処理工程(ステップS02)は、原料合金を融点近傍まで加熱して原料合金を均質化させる工程である。原料合金を真空又はArガスやN2ガスなどの不活性ガス雰囲気中、1000℃以上1200℃以下の温度で5時間から48時間保持する。これにより、原料合金は均質化される。原料合金が均質化された後、水素吸蔵工程(ステップS03)に移行する。なお、本実施形態では、均質化熱処理工程(ステップS02)を含んでいるが本実施形態はこれに限定されるものではなく、原料合金の鋳造条件などに応じて、均質化熱処理工程(ステップS02)は省略してもよい。

【0027】

<水素吸蔵工程:ステップS03>

水素吸蔵工程(ステップS03)は、原料合金に水素を吸蔵させる工程である。この水素吸蔵工程(ステップS03)の段階では、原料合金の結晶格子中に水素が吸蔵されているだけで、原料合金は水素を吸蔵したことによって分解していない。水素吸蔵工程(ステップS03)では、原料合金は水素分圧をP1とした水素雰囲気中に、温度T1で時間t1の間保持され、水素が原料合金に吸蔵される。水素分圧P1は、100kPa以上300kPa以下であることが好ましい。温度T1は、100℃以上200℃以下であることが好ましい。時間t1は、0.5時間から2時間であることが好ましい。水素分圧P1と温度T1と時間t1とを上記範囲内とすることで、原料合金はその結晶格子中に水素を吸蔵することができる。

【0028】

水素分圧P1が100kPa未満であると、原料合金の結晶格子中に水素は吸蔵され難くなり、水素分圧P1が300kPaを越えると、防爆構造などの点で設備が大掛かりになる。

【0029】

温度T1が200℃を超えると、原料合金の結晶格子中に水素は吸蔵され難くなり、温度T1が100℃未満でも同様に原料合金の結晶格子中に水素は吸蔵され難くなる。

【0030】

時間t1が2時間より長くても原料合金に吸蔵される水素量は飽和してしまい、時間t1が0.5時間より短いと原料合金に水素が十分吸蔵されない。

【0031】

<水素化分解(HD)工程:ステップS04>

HD工程(ステップS04)は、水素を吸蔵させた原料合金を水素化分解させて分解生成物を得る工程である。原料合金がHD反応で分解して得られる分解生成物は、RHxなどの水素化物、α−Fe及びFe2Bなどの鉄化合物を含んでいる。分解生成物は、数百nmの微細なマトリックスを形成している。HD工程(ステップS04)では、水素を吸蔵させた原料合金を、水素分圧をP2とした水素雰囲気中、温度T1よりも高い温度T2で時間t2の間保持する。

【0032】

水素分圧P2は10kPa以上100kPa以下であることが好ましい。温度T2は700℃以上850℃以下であることが好ましい。炉内で水素分圧P2、温度T2を上記条件として水素化分解を行うことによって、分解生成物を得ることができる。

【0033】

水素分圧P2が10kPa未満であると、原料合金の水素化分解が十分に進行しない虞があり、水素分圧P2が100kPaを超えると、水素化分解の速度が速すぎてR−T−B系合金粉末の異方性が低下する。

【0034】

温度T2が700℃未満であると、原料合金の水素化分解が十分に進行しない虞があり、温度T2が850℃を超えると、分解生成物(水素化物)が得られ難くなる。

【0035】

時間t2は0.5時間以上10時間以下であることが好ましい。時間t2が0.5時間未満であると、原料合金の水素化分解が十分に進行しない虞があり、時間t2が10時間を超えると水素化分解が進行しすぎてR−T−B系合金粉末の異方性が低下する。

【0036】

<脱水素再結合(DR)工程:ステップS05>

DR工程(ステップS05から07)は、得られた分解生成物から水素を放出させ、分解生成物を再結合させ、R−T−B系合金粉末を得る工程である。本実施形態では、DR工程は、第1のDR工程(ステップS05)と第2のDR工程(ステップS06)と急速水素排気工程(ステップS07)を含む。本実施形態では、DR工程は、第1のDR工程と第2のDR工程と急速水素排気工程の3つの工程からなるが、本発明はこれに限定されるものではなく、DR工程は1段階のみでもよく、4段階以上行なうようにしてもよい。

【0037】

(第1の脱水素再結合(DR)工程:ステップS05)

第1のDR工程(ステップS05)は、温度T3で、分解生成物の水素濃度がηになるまで、時間t3の間、水素を放出させ、R−T−B系合金の再結合核を生成させる工程である。

【0038】

第1のDR工程(ステップS05)における分解生成物の水素濃度ηは、R−T−B系合金の核をより均一に生成するため、0.28質量%から0.30質量%であることが好ましい。

【0039】

第1のDR工程(ステップS05)における分解生成物の第1のDR温度T3は、750℃以上950℃以下であることが好ましく、800℃以上900℃以下であることがより好ましい。分解生成物の温度を、温度T2よりも高い第1のDR温度T3とすることによって、分解生成物から水素が抜けやすくなり、希土類合金の核をより均一に生成させることができる。

【0040】

第1のDR温度T3が750℃未満であると、分解生成物からの水素の放出速度を十分に大きくすることができず、水素が残存してしまう。一方、第1のDR温度T3が950℃を超えると、希土類合金粉末の異常粒成長が起こり易くなる。

【0041】

第1のDR工程(ステップS05)の時間t3は、例えば0.05時間から0.2時間が好ましいが、時間t3は分解生成物からの水素の放出速度に応じて適宜調整する。

【0042】

(第2の脱水素再結合(DR)工程:ステップS06)

第2のDR工程(ステップS06)は、第2のDR温度T4で、時間t4の間、第1のDR工程(ステップS05)よりも分解生成物からの水素の放出速度を小さくして分解生成物から更に水素を放出させ、分解生成物を緩やかに再結合させてR−T−B系合金の結晶粒を成長させる工程である。

【0043】

第2のDR工程(ステップS06)の温度T4は、第1のDR工程(ステップS05)における温度T3と同じにすることが好ましい。これによって、分解生成物からの水素の放出を円滑に進行させることができる。

【0044】

第2のDR工程(ステップS06)における水素の放出速度は、第1のDR工程(ステップ07)における水素の放出速度の、10分の1から100分の1とすることが好ましい。

【0045】

第2のDR工程(ステップS06)は、分解生成物の再結合反応が終了するまで行う。本実施形態は、再結合反応の終了点を以下のようにして特定することができる。図2は、HDDR反応に用いる反応炉の構成の一例を示す図である。図2に示すように、反応炉10は、炉本体11と処理容器12とヒータ13と断熱材14と温度計15、16と温度測定器17とを有する。反応炉10は壁面にガス導入口21及びガス排気口22を有する。反応炉10はガス導入口21から不活性ガスやH2ガスが炉本体11内に供給される。不活性ガスは、例えばArガスやN2ガスなどがある。また、反応炉10はガス排気口22から炉本体11内のガスを抜き出し、圧力を制御できるようにしている。また、炉本体11はその内部に炉床23を有し、処理容器12は炉床23の上に設けられている。炉本体11はその外周にヒータ13を設けている。このヒータ13はその外周が断熱材14で覆われている。温度計15は、処理容器12に収容される分解生成物S内に挿入して設けられる。温度計16は、炉本体11の内部の空間内に設けられる。温度計15、16は、各々温度測定器17に接続されている。温度測定器17は、温度計15により分解生成物Sの温度を測定し、温度計16により炉本体11の内部の空間内の温度を測定する。温度計15により測定される分解生成物Sの温度をサンプル温度T1とし、温度計16により測定される炉本体11の炉内の雰囲気温度を雰囲気温度T2とする。

【0046】

サンプル温度T1は、850℃前後で一定の状態が維持されている。一方、雰囲気温度T2は、ピークとなる時点(以下、「ピーク点A」という。)が確認される。このピーク点Aは、DR反応の再結合反応が終了したことによる炉のヒータ出力増加に起因して生じる雰囲気温度T2の温度変化であるといえる。

【0047】

DR工程では、原料合金に含まれるRの水素化物(RH2)は、下記式(1)のようにDR反応が進行する。また、下記式(1)の反応は、詳しくは吸熱反応である脱水素反応(下記式(2))と発熱反応である再結合反応(下記式(3))とが進行する。下記式(1)のDR反応は全体として吸熱反応であり、下記式(1)のQ1は、下記式(2)のQ2と下記式(3)のQ3との差で表される。

RH2 + 6Fe + 1/2Fe2B → 1/2R2Fe14B+ H2 −Q1 ・・・(1)

RH2 → R + H2 −Q2 ・・・(2)

R + 6Fe + 1/2Fe2B → 1/2R2Fe14B +Q3 ・・・(3)

【0048】

DR工程の再結合反応が終了すると、上記式(3)の発熱反応が進行しなくなり、上記式(2)の吸熱反応のみが進行する。このため、DR反応は全体として吸熱が大きくなるので、サンプル温度の低下を防ぐために炉のヒータ出力が増加し、炉内の雰囲気温度T2は上昇する。よって、雰囲気温度がピークとなる時点が、DR工程における再結合反応の終了点であると特定することができる。これにより、再結合反応の終了時点を確実に把握することができる。

【0049】

第2のDR工程(ステップS06)の時間t4は、例えば0.5時間から5時間とするのが好ましいが、時間t4は分解生成物からの水素の放出速度に応じて適宜調整する。

【0050】

(急速水素排気工程:ステップS07)

急速水素排気工程(ステップS07)は、温度T5で、時間t5の間、水素分圧を減圧してP5とし、R−T−B系合金に残存している水素を一気に放出させる工程である。T5はT4と同じにすることが好ましい。時間t5は短ければ短いほど良いが、少なくとも5分以内に炉内水素分圧がP5に到達することが望ましい。P5は100Pa未満にすることが好ましい。 本実施形態では、第2のDR工程(ステップS06)における再結合反応の終了点で、水素分圧P4の降下速度を上昇させている。

【0051】

DR工程では脱水素反応と再結合反応とが起こっているが、再結合反応が終了すると、R−T−B系合金粉末内には主相粒子と粒界相が形成されている。温度T4は850℃程度であるため、粒界相は液相となっている。水素分圧の降下速度を第2のDR工程のままにしておくと、脱水素反応の終了までにかなりの時間を要するため、液相となっている粒界相成分が主相粒子間の三重点にプーリングして、円形度が1に近い状態になってしまう。そこで、DR工程の再結合反応の終了時点で水素分圧の降下速度を一気に上昇させ、脱水素反応を早く終了させる。これにより、粒界相成分が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相を形成することができる。この結果、得られる希土類合金粉末の保磁力HcJを更に向上させることができる。

【0052】

<冷却工程:ステップS09>

冷却工程(ステップS09)は、冷却用の不活性ガスによりHDDR反応で得られたR−T−B系合金粉末を室温にまで冷却する工程である。不活性ガスとしては、例えば、Arガス、N2ガスなどが用いられる。不活性ガスによりHDDR反応で得られた希土類合金粉末を室温まで冷却した後、前記不活性ガスの供給を停止し、希土類合金粉末を得る。以上の工程により製造されるR−T−B系合金粉末は高い保磁力HcJを有する。

【0053】

得られたR−T−B系合金粉末は、更に粉砕し、50μmから300μm以下の粉末状のR−T−B系合金粉末に調製することができる。R−T−B系合金粉末は、スタンプミル又はジョークラッシャーなどの粉砕手段を用いて粉砕した後、篩分けすることが好ましい。

【0054】

このように、本実施形態のR−T−B系合金粉末によれば、再結合反応の終了後、結晶粒界相が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相が形成されているため、HDDR法を用いて高い保磁力HcJを有するR−T−B系合金粉末を実現することができる。

このR−T−B系合金粉末は、異方性ボンド磁石用の磁石粉末として好適に用いることができ、高い保磁力HcJを有する永久磁石を製造することが可能となる。

【0055】

円形度0.1以上0.6以下の粒界相による、主相粒子の被覆率は、例えば原料合金の希土類元素の組成を変えることによって制御することが可能である。希土類元素の組成が28.0質量%以上36.0質量%以下の場合、円形度0.1以上0.6以下の粒界相によって主相粒子の全周囲長の10%以上40%以下が被覆される。原料合金の希土類元素の組成が28.0質量%未満だと、主相粒子の表面積の少なくとも10%を被覆するのに十分な量の粒界相を形成することができなくなり、高い保磁力が得られない。原料合金の希土類元素の組成が36.0質量%を越えると、主相粒子の表面積の40%超が粒界相によって被覆されやすくなるが、そのように粒界相の被覆率を増やしても、R−T−B系合金粉末の磁力の低下に繋がってしまう。

【0056】

また、円形度0.1以上0.6以下の粒界相による、主相粒子の被覆率は、HDDR反応のプロセス条件によっても制御することが可能である。例えば、HD工程(ステップS04)の温度T2を上げると、粒界相の被覆率を増加させることができる。

【0057】

なお、本実施形態のR−T−B系合金粉末は、HDDR法によって製造されているが、本発明はこれに限定されるものではない。例えば、ガスアトマイズ法などによって製造された平均粒径200nm以上500nm以下のR2T14B粒子の表面に、スパッタ法などでRリッチな組成の被膜を形成させることによって、前記R−T―B系合金粉末の任意の断面において、円形度が0.1以上0.6以下の粒界相で主相粒子の全周囲長の10%以上40%以下が被覆されたR−T−B系合金粉末を製造することができる。

【0058】

本実施形態のR−T−B系合金粉末は高い保磁力HcJを有するため、高温でも使用することができる。このため、自動車のエンジンルームなど高温環境において使用される磁石用のR−T−B系合金粉末として好適に用いることができる。

【0059】

<希土類ボンド磁石>

希土類ボンド磁石は樹脂を含む樹脂バインダーと磁石粉末とを混練して得られる希土類ボンド磁石用コンパウンド(組成物)を所定の形状に成形して得られる磁石である。希土類ボンド磁石は、成形する際、等方性、異方性とすることができる。等方性希土類ボンド磁石は成形する際、磁場を印加しないでR−T−B系合金粉末を含む希土類ボンド磁石用コンパウンドを成形することにより得られる。異方性希土類ボンド磁石は成形する際、磁場を印加して前記コンパウンドに含まれるR−T−B系合金粉末の結晶軸を一定方向に配向させることにより得られる。

【0060】

希土類ボンド磁石の製造方法の一例について説明する。樹脂を含む樹脂バインダーとR−T−B系合金粉末とを例えば加圧ニーダー等の加圧混練機で混練して希土類ボンド磁石用コンパウンド(組成物)を調製する。樹脂には、エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂や、スチレン系、オレフィン系、ウレタン系、ポリエステル系、ポリアミド系のエラストマー、アイオノマー、エチレンプロピレン共重合体(EPM)、エチレン−エチルアクリレート共重合体、ポリフェニレンサルファイド(PPS)等の熱可塑性樹脂がある。なかでも、圧縮成形をする場合に用いる樹脂は、熱硬化性樹脂が好ましく、エポキシ樹脂又はフェノール樹脂がより好ましい。また、射出成形をする場合に用いる樹脂は熱可塑性樹脂が好ましい。また、希土類ボンド磁石用コンパウンドには、必要に応じて、カップリング剤やその他の添加材を加えてもよい。

【0061】

また、希土類ボンド磁石におけるR−T−B系合金粉末と樹脂との含有比率は、R−T−B系合金粉末100質量%に対して、樹脂を例えば0.5質量%以上20質量%以下含むことが好ましい。希土類合金粉末100質量%に対して、樹脂の含有量が0.5質量%未満であると、保形性が損なわれる傾向があり、樹脂が20質量%を超えると、十分に優れた磁気特性が得られ難くなる傾向がある。

【0062】

上述の希土類ボンド磁石用コンパウンドを調製した後、この希土類ボンド磁石用コンパウンドを射出成形することにより、R−T−B系合金粉末と樹脂とを含む希土類ボンド磁石を得ることができる。射出成形により希土類ボンド磁石を作製する場合、希土類ボンド磁石用コンパウンドを、必要に応じてバインダー(熱可塑性樹脂)の溶融温度まで加熱し、流動状態とした後、この希土類ボンド磁石用コンパウンドを所定の形状を有する金型内に射出して成形を行う。その後、冷却し、金型から所定形状を有する成形品(希土類ボンド磁石)を取り出す。このようにして希土類ボンド磁石が得られる。希土類ボンド磁石の製造方法は、上述の射出成形による方法に限定されるものではなく、例えば希土類ボンド磁石用コンパウンドを圧縮成形することによりR−T−B系合金粉末と樹脂とを含む希土類ボンド磁石を得るようにしてもよい。圧縮成形により希土類ボンド磁石を作製する場合、上述の希土類ボンド磁石用コンパウンドを調製した後、この希土類ボンド磁石用コンパウンドを所定の形状を有する金型内に充填し、圧力を加えて、金型から所定形状を有する成形品(希土類ボンド磁石)を取り出す。金型内に充填された希土類ボンド磁石用コンパウンドに圧力を加える際には、機械プレスや油圧プレス等の圧縮成形機を用いて行なわれる。その後、加熱炉や真空乾燥炉などの炉に入れて熱をかけることにより樹脂を硬化させることで、希土類ボンド磁石が得られる。

【0063】

成形して得られる希土類ボンド磁石の形状は特に限定されるものではなく、用いる金型の形状に応じて、例えば平板状、柱状、リング状等、希土類ボンド磁石の形状に応じて変更することができる。また、得られた希土類ボンド磁石は、その表面上に酸化層や樹脂層等の劣化を防止するためにめっきや塗装を施すようにしてもよい。

【0064】

本実施形態のR−T−B系合金粉末は、粒界相が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相が形成されているため、高い保磁力HcJを有する。このため、このR−T−B系合金粉末を用いて得られた希土類ボンド磁石は、高い保磁力HcJを有することができる。

【0065】

希土類ボンド磁石用コンパウンドは目的とする所定の形状に成形する際、磁場を印加してR−T−B系合金粉末の結晶軸を一定方向に配向させるようにしてもよい。これにより、希土類ボンド磁石が特定方向に配向するので、より磁力の強い異方性希土類ボンド磁石が得られる。

【0066】

以上、本発明の好適な実施形態について説明したが、本発明はこれに制限されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形、種々の組み合わせが可能である。

【実施例】

【0067】

本発明の内容を実施例及び比較例を用いて以下に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0068】

(実施例1)

ストリップキャスト法によって、以下の組成を有するNd−Fe−B原料合金を調製した。

【0069】

Nd:31.8質量%

Fe:61.1質量%

Co:5.0質量%

B:1.3質量%

Ga:0.4質量%

Nb:0.3質量%

【0070】

この原料合金は、上述の元素の他に、微量の不可避不純物(原料合金全体の0.1〜0.3質量%)を含んでいた。この原料合金を、真空中、1000〜1200℃の温度範囲で24時間保持した(均質化熱処理工程)。均質化熱処理後のNd−Fe−B原料合金を、スタンプミルを用いて粉砕し、篩分けを行って、粒状(粒径1〜2mm)の原料合金を得た。

【0071】

この原料合金を、モリブテン製の容器に充填し、赤外線加熱方式を有する管状熱処理炉に装填し、以下の条件で水素化分解・脱水素再結合法による処理(HDDR処理)を施した。なお、当該処理のフローチャートは図1に示すとおりであった。

【0072】

まず、管状熱処理炉内に水素ガスを導入し、水素ガス雰囲気下、水素分圧100kPa、温度(T1)100℃の条件で原料合金粉末を2時間保持する水素吸蔵工程(図1中のS03)を行った。これによって、原料合金に水素を吸蔵させた。

【0073】

続いて、水素吸蔵合金を、水素分圧40kPa、温度T2(=800℃)の条件で5時間保持する水素化分解工程を行った(図1中のS04)。これによって、原料合金を水素化分解させて分解生成物を得た。

【0074】

その後、温度をT3(=850℃)まで昇温した後、真空ポンプを用いて水素ガスを排気し、炉内の圧力(水素分圧)を下げることによって、分解生成物から水素を放出させて再結合核を生成させた(第1のDR工程、図1中のS05)。

【0075】

第1のDR工程では、分解生成物から、水素を放出させる前の分解生成物全体の質量を基準として、水素濃度η(0.28質量%)にまで低減した。第1のDR工程に所要した時間は4分間であった。

【0076】

分解生成物中の水素濃度がηにまで下がったら、温度をT4(=850℃)とし、炉内からの水素ガスの排気速度を100分の1に変更した。(第2のDR工程、図1中のS06)。第2のDR工程は、分解生成物の再結合反応が終了するまで行い、所要した時間は約60分間であった。

【0077】

再結合反応の終了点は、以下のようにして特定することができる。図2は、HDDR反応に用いた反応炉の構成を示す図であるが、温度計15によりサンプル温度T1を測定し、温度計16により炉内の雰囲気温度T2を測定する。サンプル温度T1は、HDDR反応中、各工程に応じた温度で一定となるように制御される。

【0078】

DR工程においては、発熱反応である再結合反応と吸熱反応である脱水素反応が進行している。再結合反応が終了すると、発熱反応が進行しなくなり、吸熱反応である脱水素反応のみが進行する。このため、全体として吸熱が大きくなるので、サンプル温度の低下を防ぐために炉のヒータ出力が増加し、炉内の雰囲気温度T2は上昇する。よって、雰囲気温度T2がピークとなる時点が、DR工程における再結合反応の終了点であると特定することができる。

【0079】

再結合反応が終了した時点で、ガス排気口に設けられているバルブを全開にして、水素の放出速度を増加させる。炉内圧力が100Pa未満に到達するまでに要した時間は約5分間であった。

【0080】

炉内の圧力(水素分圧)が100Pa未満となった時点で、水素の放出を停止した。その後、炉内を室温(約20℃)まで冷却し、HDDR処理された異方性のNd−Fe−B合金粉末を得た。

【0081】

[磁気特性の評価]

得られたNd−Fe−B合金粉末を、不活性雰囲気中で乳鉢を用いて粉砕し、篩い分けを行って、粒径が53〜212μmのNd−Fe−B合金粉末とした。この粉末とパラフィンとをケースに詰めて、パラフィンを融解させた状態で1テスラの磁場を印加してNd−Fe−B合金粉末を配向させた。合金粉末の配向方向と平行な方向に6テスラのパルス磁場を印加し、振動試料型磁力計(VSM)を用いて磁化−磁場曲線を測定して磁気特性を求めた。保磁力(Hcj)の測定結果は19.3kOeであった。

【0082】

[粒界相の評価]

上記工程で得られたNd−Fe−B合金粉末をエポキシ樹脂に埋め込んで研磨し、微細構造観察用サンプルを作製した。この観察用サンプルを用い、Nd−Fe−B合金粉末の主相粒子および粒界相の構造をFE−SEMの反射電子像を用いて観察した結果を図3に示す。 グレーに見えている部分が主相、白く見えている部分が粒界相であるため、その部分を抽出して図4のような白黒画像化した上で、画像解析ソフトウェアにて、主相粒子の断面の周囲長、粒界相の断面の円形度を評価した。主相粒子や粒界相の形状・分布状態には、各々のNd−Fe−B粉末毎によって多少のバラツキがある上、実際には3次元である主相粒子や粒界相の形状を2次元の像で評価しているため、なるべく多くの主相粒子、粒界相を観察・評価する必要がある。そこで、およそ3μm×4μmの視野の反射電子像(およそ100個以上の主相粒子が含まれる)を5箇所の異なる場所で撮影し、それらの平均値を求めた。

前記円形度0.1以上0.6以下の粒界相の断面の周囲長の合計と、前記主相粒子の断面の周囲長の合計との比率を取って、式1で定義される被覆率を計算した結果、17.5%であった。また、同様にして円形度が0.1未満又は0.6を越える粒界相による被覆率を計算した結果は、12.1%であった。

<式1>

【0083】

(実施例2)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0084】

Nd:29.8質量%

Fe:63.1質量%

Co:5.0質量%

B:1.2質量%

Ga:0.4質量%

Nb:0.3質量%

【0085】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、12.2%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.3%であった。このNd−Fe−B粉末の保磁力は17.9kOeであった。

【0086】

(実施例3)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0087】

Nd:28.1質量%

Fe:64.9質量%

Co:5.0質量%

B:1.1質量%

Ga:0.4質量%

Nb:0.3質量%

【0088】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、10.1%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.1%であった。このNd−Fe−B粉末の保磁力は16.7kOeであった。

【0089】

(実施例4)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0090】

Nd:33.7質量%

Fe:59.0質量%

Co:5.0質量%

B:1.4質量%

Ga:0.3質量%

【0091】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、21.5%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.0%であった。このNd−Fe−B粉末の保磁力は20.5kOeであった。

【0092】

(実施例5)

再結合反応終了後から冷却開始までの所要時間が0.5分間であること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0093】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、26.7%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.8%であった。このNd−Fe−B粉末の保磁力は21.2kOeであった。

【0094】

(実施例6)

再結合反応終了後から冷却開始までの所要時間が0.5分間であること以外は、実施例4と同様の方法で、Nd−Fe−B合金粉末を得た。

【0095】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、32.3%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.6%であった。このNd−Fe−B粉末の保磁力は23.5kOeであった。

【0096】

(実施例7)

原料合金の組成が下記に示すものであること以外は、実施例6と同様の方法で、Nd−Fe−B合金粉末を得た。

【0097】

Nd:35.5質量%

Fe:57.2質量%

Co:5.0質量%

B:1.5質量%

Ga:0.4質量%

Nb:0.3質量%

【0098】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、37.4%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.5%であった。このNd−Fe−B粉末の保磁力は25.2kOeであった。

【0099】

(比較例1)

再結合反応終了後から冷却開始までの所要時間が10分間であること以外は、実施例2と同様の方法で、Nd−Fe−B合金粉末を得た。

【0100】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、8.0%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、15.8%であった。このNd−Fe−B粉末の保磁力は16.1kOeであった。

【0101】

(比較例2)

再結合反応終了後から冷却開始までの所要時間が40分間であること以外は、実施例2と同様の方法で、Nd−Fe−B合金粉末を得た。

【0102】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、6.9%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、22.7%であった。このNd−Fe−B粉末の保磁力は15.6kOeであった。

【0103】

(比較例3)

再結合反応終了後から冷却開始までの所要時間が60分間であること以外は、実施例4と同様の方法で、Nd−Fe−B粉末を得た。

【0104】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、7.4%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、27.5%であった。このNd−Fe−B粉末の保磁力は15.9kOeであった。

【0105】

(比較例4)

原料合金の組成が下記に示すものであること以外は、実施例6と同様の方法で、Nd−Fe−B合金粉末を得た。

【0106】

Nd:37.9質量%

Fe:54.6質量%

Co:5.0質量%

B:1.6質量%

Ga:0.4質量%

Nb:0.3質量%

【0107】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、42.1%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、10.5%であった。このNd−Fe−B粉末の保磁力は27.7kOeであった。

【0108】

【表1】

【0109】

表1に示すように、HDDR法を用いて第2のDR工程(ステップS06)における再結合反応の終了後に、冷却開始までの所要時間が5分以内の急速排気工程を設けて作製したNd−Fe−B合金粉末(実施例2あるいは実施例4)は、同じ組成で再結合反応から冷却開始までの所要時間が10分以上の工程で作製したNd−Fe−B合金粉末(比較例1、比較例2あるいは比較例3)に比べて、円形度0.1以上0.6以下の粒界相による被覆率が高く(実施例2では12.2%であったのに対して、比較例1では8.0%、比較例2では6.9%、あるいは、実施例4では21.5%であったのに対して比較例3では7.4%)、保磁力が向上していることが確認された(実施例2では17.9kOeであったのに対して、比較例1では16.1kOe、比較例2では15.6kOe、あるいは、実施例4では20.5kOeであったのに対して、比較例3では15.9kOe)。

【0110】

また、HDDR法を用いて第2のDR工程(ステップS06)における再結合反応の終了後に、冷却開始までの所要時間が5分以内の急速排気工程を設けて作製したNd−Fe−B合金粉末であっても、Ndの組成が少ない場合(実施例3)には、Ndの組成が多い場合(例えば、実施例1)に比べて、円形度0.1以上0.6以下の粒界相が十分に形成されず(実施例1では17.5%であったのに対して、実施例3では10.1%)、保磁力が低下してしまうことが確認された(実施例1では19.3kOeであったのに対して、実施例3では16.7kOe)。

【0111】

よって、R−T−B系合金粉末をHDDR法で作製する際、第2のDR工程(ステップS07)における再結合反応終了後に急速水素排気工程を設けることで、円形度0.1以上0.6以下の粒界相による被覆率が向上し、保磁力HcJを高くすることができることが判明した。

【0112】

また、円形度0.1以上0.6以下の粒界相による被覆率を40%よりも高くしようとすると、Nd量を増やさねばならず、結果的に残留磁束密度Brが等方性のNd−Fe−B合金粉末以下のレベルまで低下してしまった(比較例4)。

【0113】

[減磁率]

実施例1、実施例7、比較例4(被覆率オーバー)にて得られたNd−Fe−B合金粉末をポリフェニレンサルファイド樹脂と混練して希土類ボンド磁石用コンパウンドを作製し、330℃に加熱した状態でφ10×7の円柱形状を有する金型内に射出して成形を行った。射出成形時には約1.5テスラの磁場を円柱の高さ方向に印加して、Nd−Fe−B合金粉末を配向させた。このようにして作製した異方性希土類ボンド磁石を着磁して、フラックスメーターにて磁力を測定した後、恒温槽内にて150℃で1000時間放置し、再度磁力を測定して減磁率を求めた結果を表2に示す。

【0114】

[残留磁束密度]

上記、減磁率を測定した異方性ボンド磁石の残留磁束密度を、B−Hトレーサーにて測定した。その結果を表2に示す。

【0115】

【表2】

【0116】

表2より、実施例にて得られたNd−Fe−B合金粉末を用いて作製された異方性ボンド磁石は、減磁率が低く抑えられており、高温下における耐熱性が非常に高いことが裏づけられた。また、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が40%を超えている比較例4では、減磁率は低いものの残留磁束密度Brが等方性のボンド磁石より低くなってしまい、実用に供しないことが判明した。

【産業上の利用可能性】

【0117】

以上のように、本発明に係るR−T−B系合金粉末は、高い保磁力HcJを発現させる希土類ボンド磁石を製造するのに有用であり、永久磁石として好適に用いることができる。

【符号の説明】

【0118】

10 反応炉

11 炉本体

12 処理容器

13 ヒータ

14 断熱材

15、16 温度計

17 温度測定器

21 ガス導入口

22 ガス排気口

23 炉床

S 分解生成物

24 主相粒子

25 粒界相

【技術分野】

【0001】

本発明は、R−T−B系合金粉末、並びに当該R−T−B系合金粉末を含む異方性ボンド磁石用コンパウンド及び異方性ボンド磁石に関する。

【背景技術】

【0002】

近年、自動車や各種電子機器に対して省エネがますます求められてきており、それらに搭載されるモーターもより一層の小型化・高効率化が必要である。そのためには、より小型でより磁力の強い磁石を開発することが不可欠である。

希土類元素を含有するR−T−B系合金からなる希土類磁石は、現在最も強い磁力が得られることで知られている。その合金粉末を樹脂と混練・成形した希土類ボンド磁石は、形状自由度にも優れていることから薄肉形状にも比較的容易に成形でき、小型のモーターに多く使用されている。これまで、これらの用途には主に等方性の合金粉末が使用されてきたが、最近は異方性の合金粉末を使用した、より磁力の強い希土類ボンド磁石も開発が進んできている。

しかしながら、現状では自動車のエンジンルームなどの高温環境下で使用されるモーターには、希土類ボンド磁石はほとんど使われていない。この理由のひとつは、希土類ボンド磁石に使われる合金粉末の保磁力が十分に高くないため、高温での減磁が大きいためである。自動車の高温環境下でも希土類ボンド磁石が使用できるようになれば、省エネに大きく貢献するものと期待される。

【0003】

希土類ボンド磁石用のR−T−B系異方性合金粉末を製造する方法として、HDDR法(水素化分解・脱水素再結合法)が知られている。HDDR法とは、水素化(Hydrogenation)、分解(Decomposition)、脱水素化(Desorption)、および再結合(Recombination)を順次実行するプロセスである。HDDR法を用いることによって、もとの原料合金の結晶軸の向きを維持したまま結晶粒が数百nmオーダーに微細化されるので、高い保磁力を有する異方性の合金粉末を得ることが可能である。

【0004】

HDDR法を用いた合金粉末の製造においては、製造条件を調整することによって合金粉末の磁気特性を改善することが試みられている。例えば、特許文献1では、脱水素再結合の処理中に、雰囲気を制御することによって反応速度を変えて合金粉末の磁気特性を改善することが提案されている。すなわち、脱水素化における水素放出速度を制御することにより、再結合の反応速度を制御でき、これにより高い保磁力を持つ合金粉末の得られることが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−115220号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に開示のように脱水素再結合処理中の雰囲気を制御するだけでは、R−T−B系合金粉末の微細組織、特に主相粒子間を隔てる粒界相の組織状態を制御することは不可能であり、十分に高い保磁力を有するR−T−B系合金粉末を製造することはできなかった。

【0007】

本発明は上記事情に鑑みてなされたものであり、R−T−B系合金粉末の微細組織、特に主相粒子間を隔てる粒界相の組織状態を制御することによって、磁気特性の高い永久磁石を製造することが可能なR−T−B系合金粉末及びそれを用いた異方性ボンド磁石用コンパウンド及び異方性ボンド磁石を提供することを目的としたものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、 本発明では、R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を含む添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とするR−T−B系合金粉末を提供する。

<式1>

<式2>

【0009】

上述した、本発明の構造を有するR−T−B系合金粉末によれば、優れた磁気特性、特に高い保磁力を有するR−T−B系合金粉末を実現することができる。

【0010】

また、本発明のR−T−B系合金粉末は、組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)となる合金と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上からなる原料合金を用いて得られることを特徴とする。このような原料合金を用いることにより、円形度が0.1以上0.6以下で、かつ前記R−T−B系合金粉末の任意の断面において前記主相粒子の全周囲長の10%以上20%以下を被覆するのに十分なRリッチな前記粒界相を形成することが可能である。

【0011】

また、本発明では、異方性である前記R−T−B系合金粉末と樹脂とを含む異方性ボンド磁石用コンパウンドを提供する。本発明の異方性ボンド磁石用コンパウンドは、優れた磁気特性、特に優れた保磁力を有する異方性のR−T−B系合金粉末を含んでいる。このため、本発明の異方性ボンド磁石用コンパウンドを用いることによって、優れた磁気特性、特に優れた保磁力を有する異方性ボンド磁石を製造することができる。

【0012】

また、本発明では、前記異方性R−T−B系合金粉末又は該合金粉末を含むコンパウンドを用いた異方性ボンド磁石を提供する。本発明の異方性ボンド磁石は、優れた磁気特性、特に優れた保磁力を有する異方性のR−T−B系合金粉末を含んでいるとともに、磁場中で成形して得られるものであるため、強い磁力を有する。

【発明の効果】

【0013】

本発明によれば、優れた磁気特性、特に高い保磁力を有するR−T−B系合金粉末を提供することができる。また、異方性の高い前記R−T−B系合金粉末を含むことにより、優れた磁気特性、特に優れた保磁力と残留磁束密度を有する異方性ボンド磁石及び該異方性ボンド磁石用のコンパウンドを提供することができる。

【図面の簡単な説明】

【0014】

【図1】R−T−B系合金粉末の製造手順を示すフローチャートである。

【図2】本実施形態に係るHDDR反応に用いる反応炉の構成の一例を示す図である。

【図3】本実施形態に係るR−T−B系合金粉末の断面SEM写真である。

【図4】図3の断面SEM写真から主相粒子と粒界相を抽出した図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るR−T−B系合金粉末の製造方法の実施の形態(以下、実施形態という)及び実施例を、図面を参照しつつ詳細に説明する。なお、下記の実施形態及び実施例により本発明が限定されるものではない。また、下記の実施形態及び実施例で開示する構成要素には、当業者が容易に想定できるもの、実質的に同一のもの、いわゆる均等の範囲のものが含まれる。さらに、下記実施形態及び実施例で開示した構成要素は適宜組み合わせても良いし、適宜選択して用いてもよい。

【0016】

<R−T−B系合金粉末>

本実施形態に係るR−T−B系の合金粉末について説明する。本実施形態に係るR−T−B系の合金粉末は、R−T−B系合金粉末であって(ただし、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を含む添加物相から構成されており、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とする。

<式1>

<式2>

【0017】

本実施形態に係るR−T−B系の合金粉末において、Rは、上述のように一種類以上の希土類元素を表す。希土類元素とは、長周期型周期表の第3族に属するSc、Y及びランタノイド元素のことをいい、ランタノイド元素には、例えば、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb、Lu等が含まれる。また、希土類元素は、軽希土類及び重希土類に分類され、重希土類元素とはGd、Tb、Dy、Ho、Er、Tm、Yb、Luをいい、軽希土類元素はそれ以外の希土類元素である。製造コスト及び磁気特性の観点から、本実施形態では、RはNdを含むことが好ましい。

【0018】

前記Tは、上述のように、鉄、コバルトの少なくとも一種類以上からなる元素である。鉄の一部をコバルトに置換する場合、磁気特性を低下させることなく温度特性を向上させることができる。また、コバルトの含有量は、鉄の含有量の20質量%以下に抑えることが望ましい。これは、コバルトの含有量が鉄の含有量の20質量%より大きくなるように鉄の一部をコバルトに置換すると、磁気特性を低下させる虞があり、また、高価となってしまうからである。また、本実施形態においてBはホウ素を表すが、その一部はCに置換されていても良い。

【0019】

本実施形態におけるR−T−B系合金粉末は主相粒子には、R2T14Bという組成式で表されるR2T14B相が含まれる。主相粒子は、平均粒径が200nm以上500nm以下である。平均粒径が200nm未満だと主相粒子の磁化の向きが熱揺らぎによってランダムに反転する超常磁性状態となって、保磁力が低下してしまい、500nmを超えると主相粒子内に磁壁ができやすくなって、やはり保磁力が低下してしまうという問題があるからである。主相の平均粒径は、220nmから400nmだと好ましく、より好ましくは240nmから300nmである。

【0020】

また、本実施形態におけるR−T−B系合金粉末は、前記主相粒子よりもRリッチな組成である粒界相を含む。前記粒界相は、前記主相粒子に比べ、Rの含有量が1.1倍以上多い組成となっている。また、R1.1T4B4相が含まれる場合もある。

【0021】

本実施形態におけるR−T−B系合金粉末は、さらにC、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上を、20質量%以上含む添加物相を含む。前記添加物相の多くは、前記主相粒子間に偏析し、前記主相粒子の粒成長抑制や磁壁のピン止めなどの役割を果たしていると考えられる。

【0022】

本実施形態におけるR−T−B系合金粉末は、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とする。

<式1>

<式2>

主相粒子の平均粒径が200nm以上500nm以下の場合、保磁力の発現機構は完全な単磁区粒子の磁化回転型ではなく、磁壁ピンニング型が混在しているものと考えられる。円形度が0.1以上0.6以下の細長い形状をした粒界相によ主相粒子の被覆率が10%以上である構造とすることによって、磁壁が前記粒界相に効率的にピン止めされるため、高い保磁力を実現することが可能となる。円形度が0.1未満の粒界相では、形状が細長くなりすぎるために、磁壁厚さよりも粒界相が薄くなってしまい、磁壁をピン止めすることができない。逆に、円形度が0.6を越える粒界相では、形状が球に近くなるので、磁壁を「線」ではなく「点」でしかピン止めできないため、保磁力の向上に寄与しない。また、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が、40(上限)%を超えてしまうと、残留磁束密度Brが等方性のR−T−B合金と同程度まで低下してしまう。このような観点から、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率は、10%以上40%以下であることがより好ましい。磁壁のピン止めサイトとしての前記粒界相の分布状態を定量的に評価するためには、前記主相粒子1個当たりに対して前記粒界相がどの程度存在しているのかを表す必要があるので、<式1>で表される被覆率を使うのが最も適している。また、<式1>で表される被覆率と保磁力との関係を正しく求めるためには、前期粒界相の中で磁壁のピン止めサイトとして有効に機能するもののみをカウントする必要がある。ピン止めサイトとして有効な前記粒界相は、磁壁を「線」でピン止めできる細長い形状をしたものであり、そのような形状を定量的に表すためには、<式2>で表される円形度を使用するのが最も適している。

【0023】

次に、本発明の実施形態に係るR−T−B系合金粉末の好適な製造方法について図面を用いて説明する。本実施形態は、HDDR法を行なうことによってR−T−B系合金粉末を製造する方法である。HDDR法は、水素中で原料(出発合金)を加熱することにより、原料を水素化・分解(HD:Hydrogenation Decomposition)し、その後、脱水素・再結合(DR:Desorption Recombination)させることにより、結晶を微細化させ、R−T−B系合金粉末を製造する方法である。図1は、本発明の第1の実施形態に係るR−T−B系合金粉末の製造方法を示すフローチャートである。図1に示すように、本実施形態に係るR−T−B系合金粉末の製造方法は、R2T14B相を含むR−T−B系合金を鋳造して原料合金を得る原料合金準備工程(ステップS01)と、原料合金を融点近傍まで加熱して原料合金を均質化させる均質化熱処理工程(ステップS02)と、原料合金に水素を吸蔵させる水素吸蔵工程(ステップS03)と、水素を吸蔵させた原料合金を水素化分解させて分解生成物を得る水素化分解工程(HD工程)(ステップS04)と、分解生成物から水素を放出させ、分解生成物の水素濃度を低減し、希土類合金粉末を得る脱水素再結合工程(DR工程)(ステップS05から07)と、希土類合金粉末を室温にまで冷却する冷却工程(ステップS08)と、を含む。

【0024】

原料合金としては、R2T14B相を含むR−T−B系原料合金を用いることができる。優れた磁気特性を有するR−T−B系合金粉末を得る観点から、原料合金としては、合金組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)の原料合金を用いることが好ましい。Rは、Y、La、Ce、Pr、Nd、Sm、Gd、Td、Dy、Ho、Er、Tm、Luなど少なくとも1種の希土類元素を示す。Tは、Fe又はFe及びCoを含む1種以上の遷移金属元素を示す。TはFe単独であってもよくFeの一部をCoで置換してもよい。添加元素として、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wなどのうち、1種類以上を含んでもよい。

前記組成の原料合金を用いることにより、円形度が0.1以上0.6以下の前記粒界相で、前記R−T−B系合金粉末の任意の断面において、前記主相粒子の全周囲長の10%以上40%以下を被覆するのに十分な量のRリッチな前記粒界相を形成することが可能となる。

【0025】

<原料合金準備工程:ステップS01>

原料合金準備工程(ステップS01)は、R2T14B相を含むR−T−B系合金を鋳造して原料合金を得る工程である。鋳造方法は、例えばインゴット鋳造法やストリップキャスト法やブックモールド法や遠心鋳造法などである。原料合金は、原料金属又は原料化合物や製造工程に由来する不可避な不純物を含んでいてもよい。原料合金を準備した後、均質化熱処理工程(ステップS02)に移行する。

【0026】

<均質化熱処理工程:ステップS02>

均質化熱処理工程(ステップS02)は、原料合金を融点近傍まで加熱して原料合金を均質化させる工程である。原料合金を真空又はArガスやN2ガスなどの不活性ガス雰囲気中、1000℃以上1200℃以下の温度で5時間から48時間保持する。これにより、原料合金は均質化される。原料合金が均質化された後、水素吸蔵工程(ステップS03)に移行する。なお、本実施形態では、均質化熱処理工程(ステップS02)を含んでいるが本実施形態はこれに限定されるものではなく、原料合金の鋳造条件などに応じて、均質化熱処理工程(ステップS02)は省略してもよい。

【0027】

<水素吸蔵工程:ステップS03>

水素吸蔵工程(ステップS03)は、原料合金に水素を吸蔵させる工程である。この水素吸蔵工程(ステップS03)の段階では、原料合金の結晶格子中に水素が吸蔵されているだけで、原料合金は水素を吸蔵したことによって分解していない。水素吸蔵工程(ステップS03)では、原料合金は水素分圧をP1とした水素雰囲気中に、温度T1で時間t1の間保持され、水素が原料合金に吸蔵される。水素分圧P1は、100kPa以上300kPa以下であることが好ましい。温度T1は、100℃以上200℃以下であることが好ましい。時間t1は、0.5時間から2時間であることが好ましい。水素分圧P1と温度T1と時間t1とを上記範囲内とすることで、原料合金はその結晶格子中に水素を吸蔵することができる。

【0028】

水素分圧P1が100kPa未満であると、原料合金の結晶格子中に水素は吸蔵され難くなり、水素分圧P1が300kPaを越えると、防爆構造などの点で設備が大掛かりになる。

【0029】

温度T1が200℃を超えると、原料合金の結晶格子中に水素は吸蔵され難くなり、温度T1が100℃未満でも同様に原料合金の結晶格子中に水素は吸蔵され難くなる。

【0030】

時間t1が2時間より長くても原料合金に吸蔵される水素量は飽和してしまい、時間t1が0.5時間より短いと原料合金に水素が十分吸蔵されない。

【0031】

<水素化分解(HD)工程:ステップS04>

HD工程(ステップS04)は、水素を吸蔵させた原料合金を水素化分解させて分解生成物を得る工程である。原料合金がHD反応で分解して得られる分解生成物は、RHxなどの水素化物、α−Fe及びFe2Bなどの鉄化合物を含んでいる。分解生成物は、数百nmの微細なマトリックスを形成している。HD工程(ステップS04)では、水素を吸蔵させた原料合金を、水素分圧をP2とした水素雰囲気中、温度T1よりも高い温度T2で時間t2の間保持する。

【0032】

水素分圧P2は10kPa以上100kPa以下であることが好ましい。温度T2は700℃以上850℃以下であることが好ましい。炉内で水素分圧P2、温度T2を上記条件として水素化分解を行うことによって、分解生成物を得ることができる。

【0033】

水素分圧P2が10kPa未満であると、原料合金の水素化分解が十分に進行しない虞があり、水素分圧P2が100kPaを超えると、水素化分解の速度が速すぎてR−T−B系合金粉末の異方性が低下する。

【0034】

温度T2が700℃未満であると、原料合金の水素化分解が十分に進行しない虞があり、温度T2が850℃を超えると、分解生成物(水素化物)が得られ難くなる。

【0035】

時間t2は0.5時間以上10時間以下であることが好ましい。時間t2が0.5時間未満であると、原料合金の水素化分解が十分に進行しない虞があり、時間t2が10時間を超えると水素化分解が進行しすぎてR−T−B系合金粉末の異方性が低下する。

【0036】

<脱水素再結合(DR)工程:ステップS05>

DR工程(ステップS05から07)は、得られた分解生成物から水素を放出させ、分解生成物を再結合させ、R−T−B系合金粉末を得る工程である。本実施形態では、DR工程は、第1のDR工程(ステップS05)と第2のDR工程(ステップS06)と急速水素排気工程(ステップS07)を含む。本実施形態では、DR工程は、第1のDR工程と第2のDR工程と急速水素排気工程の3つの工程からなるが、本発明はこれに限定されるものではなく、DR工程は1段階のみでもよく、4段階以上行なうようにしてもよい。

【0037】

(第1の脱水素再結合(DR)工程:ステップS05)

第1のDR工程(ステップS05)は、温度T3で、分解生成物の水素濃度がηになるまで、時間t3の間、水素を放出させ、R−T−B系合金の再結合核を生成させる工程である。

【0038】

第1のDR工程(ステップS05)における分解生成物の水素濃度ηは、R−T−B系合金の核をより均一に生成するため、0.28質量%から0.30質量%であることが好ましい。

【0039】

第1のDR工程(ステップS05)における分解生成物の第1のDR温度T3は、750℃以上950℃以下であることが好ましく、800℃以上900℃以下であることがより好ましい。分解生成物の温度を、温度T2よりも高い第1のDR温度T3とすることによって、分解生成物から水素が抜けやすくなり、希土類合金の核をより均一に生成させることができる。

【0040】

第1のDR温度T3が750℃未満であると、分解生成物からの水素の放出速度を十分に大きくすることができず、水素が残存してしまう。一方、第1のDR温度T3が950℃を超えると、希土類合金粉末の異常粒成長が起こり易くなる。

【0041】

第1のDR工程(ステップS05)の時間t3は、例えば0.05時間から0.2時間が好ましいが、時間t3は分解生成物からの水素の放出速度に応じて適宜調整する。

【0042】

(第2の脱水素再結合(DR)工程:ステップS06)

第2のDR工程(ステップS06)は、第2のDR温度T4で、時間t4の間、第1のDR工程(ステップS05)よりも分解生成物からの水素の放出速度を小さくして分解生成物から更に水素を放出させ、分解生成物を緩やかに再結合させてR−T−B系合金の結晶粒を成長させる工程である。

【0043】

第2のDR工程(ステップS06)の温度T4は、第1のDR工程(ステップS05)における温度T3と同じにすることが好ましい。これによって、分解生成物からの水素の放出を円滑に進行させることができる。

【0044】

第2のDR工程(ステップS06)における水素の放出速度は、第1のDR工程(ステップ07)における水素の放出速度の、10分の1から100分の1とすることが好ましい。

【0045】

第2のDR工程(ステップS06)は、分解生成物の再結合反応が終了するまで行う。本実施形態は、再結合反応の終了点を以下のようにして特定することができる。図2は、HDDR反応に用いる反応炉の構成の一例を示す図である。図2に示すように、反応炉10は、炉本体11と処理容器12とヒータ13と断熱材14と温度計15、16と温度測定器17とを有する。反応炉10は壁面にガス導入口21及びガス排気口22を有する。反応炉10はガス導入口21から不活性ガスやH2ガスが炉本体11内に供給される。不活性ガスは、例えばArガスやN2ガスなどがある。また、反応炉10はガス排気口22から炉本体11内のガスを抜き出し、圧力を制御できるようにしている。また、炉本体11はその内部に炉床23を有し、処理容器12は炉床23の上に設けられている。炉本体11はその外周にヒータ13を設けている。このヒータ13はその外周が断熱材14で覆われている。温度計15は、処理容器12に収容される分解生成物S内に挿入して設けられる。温度計16は、炉本体11の内部の空間内に設けられる。温度計15、16は、各々温度測定器17に接続されている。温度測定器17は、温度計15により分解生成物Sの温度を測定し、温度計16により炉本体11の内部の空間内の温度を測定する。温度計15により測定される分解生成物Sの温度をサンプル温度T1とし、温度計16により測定される炉本体11の炉内の雰囲気温度を雰囲気温度T2とする。

【0046】

サンプル温度T1は、850℃前後で一定の状態が維持されている。一方、雰囲気温度T2は、ピークとなる時点(以下、「ピーク点A」という。)が確認される。このピーク点Aは、DR反応の再結合反応が終了したことによる炉のヒータ出力増加に起因して生じる雰囲気温度T2の温度変化であるといえる。

【0047】

DR工程では、原料合金に含まれるRの水素化物(RH2)は、下記式(1)のようにDR反応が進行する。また、下記式(1)の反応は、詳しくは吸熱反応である脱水素反応(下記式(2))と発熱反応である再結合反応(下記式(3))とが進行する。下記式(1)のDR反応は全体として吸熱反応であり、下記式(1)のQ1は、下記式(2)のQ2と下記式(3)のQ3との差で表される。

RH2 + 6Fe + 1/2Fe2B → 1/2R2Fe14B+ H2 −Q1 ・・・(1)

RH2 → R + H2 −Q2 ・・・(2)

R + 6Fe + 1/2Fe2B → 1/2R2Fe14B +Q3 ・・・(3)

【0048】

DR工程の再結合反応が終了すると、上記式(3)の発熱反応が進行しなくなり、上記式(2)の吸熱反応のみが進行する。このため、DR反応は全体として吸熱が大きくなるので、サンプル温度の低下を防ぐために炉のヒータ出力が増加し、炉内の雰囲気温度T2は上昇する。よって、雰囲気温度がピークとなる時点が、DR工程における再結合反応の終了点であると特定することができる。これにより、再結合反応の終了時点を確実に把握することができる。

【0049】

第2のDR工程(ステップS06)の時間t4は、例えば0.5時間から5時間とするのが好ましいが、時間t4は分解生成物からの水素の放出速度に応じて適宜調整する。

【0050】

(急速水素排気工程:ステップS07)

急速水素排気工程(ステップS07)は、温度T5で、時間t5の間、水素分圧を減圧してP5とし、R−T−B系合金に残存している水素を一気に放出させる工程である。T5はT4と同じにすることが好ましい。時間t5は短ければ短いほど良いが、少なくとも5分以内に炉内水素分圧がP5に到達することが望ましい。P5は100Pa未満にすることが好ましい。 本実施形態では、第2のDR工程(ステップS06)における再結合反応の終了点で、水素分圧P4の降下速度を上昇させている。

【0051】

DR工程では脱水素反応と再結合反応とが起こっているが、再結合反応が終了すると、R−T−B系合金粉末内には主相粒子と粒界相が形成されている。温度T4は850℃程度であるため、粒界相は液相となっている。水素分圧の降下速度を第2のDR工程のままにしておくと、脱水素反応の終了までにかなりの時間を要するため、液相となっている粒界相成分が主相粒子間の三重点にプーリングして、円形度が1に近い状態になってしまう。そこで、DR工程の再結合反応の終了時点で水素分圧の降下速度を一気に上昇させ、脱水素反応を早く終了させる。これにより、粒界相成分が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相を形成することができる。この結果、得られる希土類合金粉末の保磁力HcJを更に向上させることができる。

【0052】

<冷却工程:ステップS09>

冷却工程(ステップS09)は、冷却用の不活性ガスによりHDDR反応で得られたR−T−B系合金粉末を室温にまで冷却する工程である。不活性ガスとしては、例えば、Arガス、N2ガスなどが用いられる。不活性ガスによりHDDR反応で得られた希土類合金粉末を室温まで冷却した後、前記不活性ガスの供給を停止し、希土類合金粉末を得る。以上の工程により製造されるR−T−B系合金粉末は高い保磁力HcJを有する。

【0053】

得られたR−T−B系合金粉末は、更に粉砕し、50μmから300μm以下の粉末状のR−T−B系合金粉末に調製することができる。R−T−B系合金粉末は、スタンプミル又はジョークラッシャーなどの粉砕手段を用いて粉砕した後、篩分けすることが好ましい。

【0054】

このように、本実施形態のR−T−B系合金粉末によれば、再結合反応の終了後、結晶粒界相が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相が形成されているため、HDDR法を用いて高い保磁力HcJを有するR−T−B系合金粉末を実現することができる。

このR−T−B系合金粉末は、異方性ボンド磁石用の磁石粉末として好適に用いることができ、高い保磁力HcJを有する永久磁石を製造することが可能となる。

【0055】

円形度0.1以上0.6以下の粒界相による、主相粒子の被覆率は、例えば原料合金の希土類元素の組成を変えることによって制御することが可能である。希土類元素の組成が28.0質量%以上36.0質量%以下の場合、円形度0.1以上0.6以下の粒界相によって主相粒子の全周囲長の10%以上40%以下が被覆される。原料合金の希土類元素の組成が28.0質量%未満だと、主相粒子の表面積の少なくとも10%を被覆するのに十分な量の粒界相を形成することができなくなり、高い保磁力が得られない。原料合金の希土類元素の組成が36.0質量%を越えると、主相粒子の表面積の40%超が粒界相によって被覆されやすくなるが、そのように粒界相の被覆率を増やしても、R−T−B系合金粉末の磁力の低下に繋がってしまう。

【0056】

また、円形度0.1以上0.6以下の粒界相による、主相粒子の被覆率は、HDDR反応のプロセス条件によっても制御することが可能である。例えば、HD工程(ステップS04)の温度T2を上げると、粒界相の被覆率を増加させることができる。

【0057】

なお、本実施形態のR−T−B系合金粉末は、HDDR法によって製造されているが、本発明はこれに限定されるものではない。例えば、ガスアトマイズ法などによって製造された平均粒径200nm以上500nm以下のR2T14B粒子の表面に、スパッタ法などでRリッチな組成の被膜を形成させることによって、前記R−T―B系合金粉末の任意の断面において、円形度が0.1以上0.6以下の粒界相で主相粒子の全周囲長の10%以上40%以下が被覆されたR−T−B系合金粉末を製造することができる。

【0058】

本実施形態のR−T−B系合金粉末は高い保磁力HcJを有するため、高温でも使用することができる。このため、自動車のエンジンルームなど高温環境において使用される磁石用のR−T−B系合金粉末として好適に用いることができる。

【0059】

<希土類ボンド磁石>

希土類ボンド磁石は樹脂を含む樹脂バインダーと磁石粉末とを混練して得られる希土類ボンド磁石用コンパウンド(組成物)を所定の形状に成形して得られる磁石である。希土類ボンド磁石は、成形する際、等方性、異方性とすることができる。等方性希土類ボンド磁石は成形する際、磁場を印加しないでR−T−B系合金粉末を含む希土類ボンド磁石用コンパウンドを成形することにより得られる。異方性希土類ボンド磁石は成形する際、磁場を印加して前記コンパウンドに含まれるR−T−B系合金粉末の結晶軸を一定方向に配向させることにより得られる。

【0060】

希土類ボンド磁石の製造方法の一例について説明する。樹脂を含む樹脂バインダーとR−T−B系合金粉末とを例えば加圧ニーダー等の加圧混練機で混練して希土類ボンド磁石用コンパウンド(組成物)を調製する。樹脂には、エポキシ樹脂、フェノール樹脂等の熱硬化性樹脂や、スチレン系、オレフィン系、ウレタン系、ポリエステル系、ポリアミド系のエラストマー、アイオノマー、エチレンプロピレン共重合体(EPM)、エチレン−エチルアクリレート共重合体、ポリフェニレンサルファイド(PPS)等の熱可塑性樹脂がある。なかでも、圧縮成形をする場合に用いる樹脂は、熱硬化性樹脂が好ましく、エポキシ樹脂又はフェノール樹脂がより好ましい。また、射出成形をする場合に用いる樹脂は熱可塑性樹脂が好ましい。また、希土類ボンド磁石用コンパウンドには、必要に応じて、カップリング剤やその他の添加材を加えてもよい。

【0061】

また、希土類ボンド磁石におけるR−T−B系合金粉末と樹脂との含有比率は、R−T−B系合金粉末100質量%に対して、樹脂を例えば0.5質量%以上20質量%以下含むことが好ましい。希土類合金粉末100質量%に対して、樹脂の含有量が0.5質量%未満であると、保形性が損なわれる傾向があり、樹脂が20質量%を超えると、十分に優れた磁気特性が得られ難くなる傾向がある。

【0062】

上述の希土類ボンド磁石用コンパウンドを調製した後、この希土類ボンド磁石用コンパウンドを射出成形することにより、R−T−B系合金粉末と樹脂とを含む希土類ボンド磁石を得ることができる。射出成形により希土類ボンド磁石を作製する場合、希土類ボンド磁石用コンパウンドを、必要に応じてバインダー(熱可塑性樹脂)の溶融温度まで加熱し、流動状態とした後、この希土類ボンド磁石用コンパウンドを所定の形状を有する金型内に射出して成形を行う。その後、冷却し、金型から所定形状を有する成形品(希土類ボンド磁石)を取り出す。このようにして希土類ボンド磁石が得られる。希土類ボンド磁石の製造方法は、上述の射出成形による方法に限定されるものではなく、例えば希土類ボンド磁石用コンパウンドを圧縮成形することによりR−T−B系合金粉末と樹脂とを含む希土類ボンド磁石を得るようにしてもよい。圧縮成形により希土類ボンド磁石を作製する場合、上述の希土類ボンド磁石用コンパウンドを調製した後、この希土類ボンド磁石用コンパウンドを所定の形状を有する金型内に充填し、圧力を加えて、金型から所定形状を有する成形品(希土類ボンド磁石)を取り出す。金型内に充填された希土類ボンド磁石用コンパウンドに圧力を加える際には、機械プレスや油圧プレス等の圧縮成形機を用いて行なわれる。その後、加熱炉や真空乾燥炉などの炉に入れて熱をかけることにより樹脂を硬化させることで、希土類ボンド磁石が得られる。

【0063】

成形して得られる希土類ボンド磁石の形状は特に限定されるものではなく、用いる金型の形状に応じて、例えば平板状、柱状、リング状等、希土類ボンド磁石の形状に応じて変更することができる。また、得られた希土類ボンド磁石は、その表面上に酸化層や樹脂層等の劣化を防止するためにめっきや塗装を施すようにしてもよい。

【0064】

本実施形態のR−T−B系合金粉末は、粒界相が三重点にプーリングするのを抑制し、円形度が0.1以上0.6以下の粒界相が形成されているため、高い保磁力HcJを有する。このため、このR−T−B系合金粉末を用いて得られた希土類ボンド磁石は、高い保磁力HcJを有することができる。

【0065】

希土類ボンド磁石用コンパウンドは目的とする所定の形状に成形する際、磁場を印加してR−T−B系合金粉末の結晶軸を一定方向に配向させるようにしてもよい。これにより、希土類ボンド磁石が特定方向に配向するので、より磁力の強い異方性希土類ボンド磁石が得られる。

【0066】

以上、本発明の好適な実施形態について説明したが、本発明はこれに制限されるものではない。本発明は、その要旨を逸脱しない範囲で様々な変形、種々の組み合わせが可能である。

【実施例】

【0067】

本発明の内容を実施例及び比較例を用いて以下に詳細に説明するが、本発明は以下の実施例に限定されるものではない。

【実施例1】

【0068】

(実施例1)

ストリップキャスト法によって、以下の組成を有するNd−Fe−B原料合金を調製した。

【0069】

Nd:31.8質量%

Fe:61.1質量%

Co:5.0質量%

B:1.3質量%

Ga:0.4質量%

Nb:0.3質量%

【0070】

この原料合金は、上述の元素の他に、微量の不可避不純物(原料合金全体の0.1〜0.3質量%)を含んでいた。この原料合金を、真空中、1000〜1200℃の温度範囲で24時間保持した(均質化熱処理工程)。均質化熱処理後のNd−Fe−B原料合金を、スタンプミルを用いて粉砕し、篩分けを行って、粒状(粒径1〜2mm)の原料合金を得た。

【0071】

この原料合金を、モリブテン製の容器に充填し、赤外線加熱方式を有する管状熱処理炉に装填し、以下の条件で水素化分解・脱水素再結合法による処理(HDDR処理)を施した。なお、当該処理のフローチャートは図1に示すとおりであった。

【0072】

まず、管状熱処理炉内に水素ガスを導入し、水素ガス雰囲気下、水素分圧100kPa、温度(T1)100℃の条件で原料合金粉末を2時間保持する水素吸蔵工程(図1中のS03)を行った。これによって、原料合金に水素を吸蔵させた。

【0073】

続いて、水素吸蔵合金を、水素分圧40kPa、温度T2(=800℃)の条件で5時間保持する水素化分解工程を行った(図1中のS04)。これによって、原料合金を水素化分解させて分解生成物を得た。

【0074】

その後、温度をT3(=850℃)まで昇温した後、真空ポンプを用いて水素ガスを排気し、炉内の圧力(水素分圧)を下げることによって、分解生成物から水素を放出させて再結合核を生成させた(第1のDR工程、図1中のS05)。

【0075】

第1のDR工程では、分解生成物から、水素を放出させる前の分解生成物全体の質量を基準として、水素濃度η(0.28質量%)にまで低減した。第1のDR工程に所要した時間は4分間であった。

【0076】

分解生成物中の水素濃度がηにまで下がったら、温度をT4(=850℃)とし、炉内からの水素ガスの排気速度を100分の1に変更した。(第2のDR工程、図1中のS06)。第2のDR工程は、分解生成物の再結合反応が終了するまで行い、所要した時間は約60分間であった。

【0077】

再結合反応の終了点は、以下のようにして特定することができる。図2は、HDDR反応に用いた反応炉の構成を示す図であるが、温度計15によりサンプル温度T1を測定し、温度計16により炉内の雰囲気温度T2を測定する。サンプル温度T1は、HDDR反応中、各工程に応じた温度で一定となるように制御される。

【0078】

DR工程においては、発熱反応である再結合反応と吸熱反応である脱水素反応が進行している。再結合反応が終了すると、発熱反応が進行しなくなり、吸熱反応である脱水素反応のみが進行する。このため、全体として吸熱が大きくなるので、サンプル温度の低下を防ぐために炉のヒータ出力が増加し、炉内の雰囲気温度T2は上昇する。よって、雰囲気温度T2がピークとなる時点が、DR工程における再結合反応の終了点であると特定することができる。

【0079】

再結合反応が終了した時点で、ガス排気口に設けられているバルブを全開にして、水素の放出速度を増加させる。炉内圧力が100Pa未満に到達するまでに要した時間は約5分間であった。

【0080】

炉内の圧力(水素分圧)が100Pa未満となった時点で、水素の放出を停止した。その後、炉内を室温(約20℃)まで冷却し、HDDR処理された異方性のNd−Fe−B合金粉末を得た。

【0081】

[磁気特性の評価]

得られたNd−Fe−B合金粉末を、不活性雰囲気中で乳鉢を用いて粉砕し、篩い分けを行って、粒径が53〜212μmのNd−Fe−B合金粉末とした。この粉末とパラフィンとをケースに詰めて、パラフィンを融解させた状態で1テスラの磁場を印加してNd−Fe−B合金粉末を配向させた。合金粉末の配向方向と平行な方向に6テスラのパルス磁場を印加し、振動試料型磁力計(VSM)を用いて磁化−磁場曲線を測定して磁気特性を求めた。保磁力(Hcj)の測定結果は19.3kOeであった。

【0082】

[粒界相の評価]

上記工程で得られたNd−Fe−B合金粉末をエポキシ樹脂に埋め込んで研磨し、微細構造観察用サンプルを作製した。この観察用サンプルを用い、Nd−Fe−B合金粉末の主相粒子および粒界相の構造をFE−SEMの反射電子像を用いて観察した結果を図3に示す。 グレーに見えている部分が主相、白く見えている部分が粒界相であるため、その部分を抽出して図4のような白黒画像化した上で、画像解析ソフトウェアにて、主相粒子の断面の周囲長、粒界相の断面の円形度を評価した。主相粒子や粒界相の形状・分布状態には、各々のNd−Fe−B粉末毎によって多少のバラツキがある上、実際には3次元である主相粒子や粒界相の形状を2次元の像で評価しているため、なるべく多くの主相粒子、粒界相を観察・評価する必要がある。そこで、およそ3μm×4μmの視野の反射電子像(およそ100個以上の主相粒子が含まれる)を5箇所の異なる場所で撮影し、それらの平均値を求めた。

前記円形度0.1以上0.6以下の粒界相の断面の周囲長の合計と、前記主相粒子の断面の周囲長の合計との比率を取って、式1で定義される被覆率を計算した結果、17.5%であった。また、同様にして円形度が0.1未満又は0.6を越える粒界相による被覆率を計算した結果は、12.1%であった。

<式1>

【0083】

(実施例2)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0084】

Nd:29.8質量%

Fe:63.1質量%

Co:5.0質量%

B:1.2質量%

Ga:0.4質量%

Nb:0.3質量%

【0085】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、12.2%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.3%であった。このNd−Fe−B粉末の保磁力は17.9kOeであった。

【0086】

(実施例3)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0087】

Nd:28.1質量%

Fe:64.9質量%

Co:5.0質量%

B:1.1質量%

Ga:0.4質量%

Nb:0.3質量%

【0088】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、10.1%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.1%であった。このNd−Fe−B粉末の保磁力は16.7kOeであった。

【0089】

(実施例4)

原料合金の組成が下記に示すものであること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0090】

Nd:33.7質量%

Fe:59.0質量%

Co:5.0質量%

B:1.4質量%

Ga:0.3質量%

【0091】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、21.5%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、12.0%であった。このNd−Fe−B粉末の保磁力は20.5kOeであった。

【0092】

(実施例5)

再結合反応終了後から冷却開始までの所要時間が0.5分間であること以外は、実施例1と同様の方法で、Nd−Fe−B合金粉末を得た。

【0093】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、26.7%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.8%であった。このNd−Fe−B粉末の保磁力は21.2kOeであった。

【0094】

(実施例6)

再結合反応終了後から冷却開始までの所要時間が0.5分間であること以外は、実施例4と同様の方法で、Nd−Fe−B合金粉末を得た。

【0095】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、32.3%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.6%であった。このNd−Fe−B粉末の保磁力は23.5kOeであった。

【0096】

(実施例7)

原料合金の組成が下記に示すものであること以外は、実施例6と同様の方法で、Nd−Fe−B合金粉末を得た。

【0097】

Nd:35.5質量%

Fe:57.2質量%

Co:5.0質量%

B:1.5質量%

Ga:0.4質量%

Nb:0.3質量%

【0098】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、37.4%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、9.5%であった。このNd−Fe−B粉末の保磁力は25.2kOeであった。

【0099】

(比較例1)

再結合反応終了後から冷却開始までの所要時間が10分間であること以外は、実施例2と同様の方法で、Nd−Fe−B合金粉末を得た。

【0100】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、8.0%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、15.8%であった。このNd−Fe−B粉末の保磁力は16.1kOeであった。

【0101】

(比較例2)

再結合反応終了後から冷却開始までの所要時間が40分間であること以外は、実施例2と同様の方法で、Nd−Fe−B合金粉末を得た。

【0102】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、6.9%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、22.7%であった。このNd−Fe−B粉末の保磁力は15.6kOeであった。

【0103】

(比較例3)

再結合反応終了後から冷却開始までの所要時間が60分間であること以外は、実施例4と同様の方法で、Nd−Fe−B粉末を得た。

【0104】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、7.4%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、27.5%であった。このNd−Fe−B粉末の保磁力は15.9kOeであった。

【0105】

(比較例4)

原料合金の組成が下記に示すものであること以外は、実施例6と同様の方法で、Nd−Fe−B合金粉末を得た。

【0106】

Nd:37.9質量%

Fe:54.6質量%

Co:5.0質量%

B:1.6質量%

Ga:0.4質量%

Nb:0.3質量%

【0107】

実施例1と同様にして微細構造の評価を行ったところ、円形度0.1以上0.6以下の粒界相によって主相粒子が被覆されている割合は、42.1%であった。また、円形度が0.1未満又は0.6を越える粒界相による被覆率は、10.5%であった。このNd−Fe−B粉末の保磁力は27.7kOeであった。

【0108】

【表1】

【0109】

表1に示すように、HDDR法を用いて第2のDR工程(ステップS06)における再結合反応の終了後に、冷却開始までの所要時間が5分以内の急速排気工程を設けて作製したNd−Fe−B合金粉末(実施例2あるいは実施例4)は、同じ組成で再結合反応から冷却開始までの所要時間が10分以上の工程で作製したNd−Fe−B合金粉末(比較例1、比較例2あるいは比較例3)に比べて、円形度0.1以上0.6以下の粒界相による被覆率が高く(実施例2では12.2%であったのに対して、比較例1では8.0%、比較例2では6.9%、あるいは、実施例4では21.5%であったのに対して比較例3では7.4%)、保磁力が向上していることが確認された(実施例2では17.9kOeであったのに対して、比較例1では16.1kOe、比較例2では15.6kOe、あるいは、実施例4では20.5kOeであったのに対して、比較例3では15.9kOe)。

【0110】

また、HDDR法を用いて第2のDR工程(ステップS06)における再結合反応の終了後に、冷却開始までの所要時間が5分以内の急速排気工程を設けて作製したNd−Fe−B合金粉末であっても、Ndの組成が少ない場合(実施例3)には、Ndの組成が多い場合(例えば、実施例1)に比べて、円形度0.1以上0.6以下の粒界相が十分に形成されず(実施例1では17.5%であったのに対して、実施例3では10.1%)、保磁力が低下してしまうことが確認された(実施例1では19.3kOeであったのに対して、実施例3では16.7kOe)。

【0111】

よって、R−T−B系合金粉末をHDDR法で作製する際、第2のDR工程(ステップS07)における再結合反応終了後に急速水素排気工程を設けることで、円形度0.1以上0.6以下の粒界相による被覆率が向上し、保磁力HcJを高くすることができることが判明した。

【0112】

また、円形度0.1以上0.6以下の粒界相による被覆率を40%よりも高くしようとすると、Nd量を増やさねばならず、結果的に残留磁束密度Brが等方性のNd−Fe−B合金粉末以下のレベルまで低下してしまった(比較例4)。

【0113】

[減磁率]

実施例1、実施例7、比較例4(被覆率オーバー)にて得られたNd−Fe−B合金粉末をポリフェニレンサルファイド樹脂と混練して希土類ボンド磁石用コンパウンドを作製し、330℃に加熱した状態でφ10×7の円柱形状を有する金型内に射出して成形を行った。射出成形時には約1.5テスラの磁場を円柱の高さ方向に印加して、Nd−Fe−B合金粉末を配向させた。このようにして作製した異方性希土類ボンド磁石を着磁して、フラックスメーターにて磁力を測定した後、恒温槽内にて150℃で1000時間放置し、再度磁力を測定して減磁率を求めた結果を表2に示す。

【0114】

[残留磁束密度]

上記、減磁率を測定した異方性ボンド磁石の残留磁束密度を、B−Hトレーサーにて測定した。その結果を表2に示す。

【0115】

【表2】

【0116】

表2より、実施例にて得られたNd−Fe−B合金粉末を用いて作製された異方性ボンド磁石は、減磁率が低く抑えられており、高温下における耐熱性が非常に高いことが裏づけられた。また、円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が40%を超えている比較例4では、減磁率は低いものの残留磁束密度Brが等方性のボンド磁石より低くなってしまい、実用に供しないことが判明した。

【産業上の利用可能性】

【0117】

以上のように、本発明に係るR−T−B系合金粉末は、高い保磁力HcJを発現させる希土類ボンド磁石を製造するのに有用であり、永久磁石として好適に用いることができる。

【符号の説明】

【0118】

10 反応炉

11 炉本体

12 処理容器

13 ヒータ

14 断熱材

15、16 温度計

17 温度測定器

21 ガス導入口

22 ガス排気口

23 炉床

S 分解生成物

24 主相粒子

25 粒界相

【特許請求の範囲】

【請求項1】

R−T−B系合金粉末であって(但し、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、添加物相から構成され、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とするR−T−B系合金粉末。

<式1>

<式2>

【請求項2】

合金組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上からなる原料合金を用いて得られる請求項1に記載のR−T−B系合金粉末。

【請求項3】

請求項1または請求項2に記載のR−T−B系合金粉末と、樹脂と、を含む異方性ボンド磁石用コンパウンド。

【請求項4】

請求項1または請求項2に記載のR−T−B系合金粉末を用いた異方性ボンド磁石。

【請求項5】

請求項3の異方性ボンド磁石用コンパウンドを用いた異方性ボンド磁石。

【請求項1】

R−T−B系合金粉末であって(但し、Rは一種類以上の希土類元素、Tは鉄、コバルトの少なくとも一種以上からなる元素)、R2T14Bからなる平均粒径200nm以上500nm以下の主相粒子と、前記主相粒子よりもRリッチな組成の粒界相と、添加物相から構成され、前記R−T−B系合金粉末の任意の断面において、粒界相の周囲長の和と主相粒子の周囲長の和との比率を式1で定義する被覆率とし、式2で定義される円形度が0.1以上0.6以下の粒界相による主相粒子の被覆率が10%以上40%以下であることを特徴とするR−T−B系合金粉末。

<式1>

<式2>

【請求項2】

合金組成がRxTyBz(xとyとzとは28.0≦x≦36.0、62.0≦y≦71.0、1.0≦z≦1.5の質量比を満たす)と、C、N、O、Al、Si、Ti、V、Cr、Mn、Ni、Cu、Zn、Ga、Zr、Nb、Mo、In、Sn、Hf、Ta、Wおよびその他不可避元素の少なくとも一種類以上からなる原料合金を用いて得られる請求項1に記載のR−T−B系合金粉末。

【請求項3】

請求項1または請求項2に記載のR−T−B系合金粉末と、樹脂と、を含む異方性ボンド磁石用コンパウンド。

【請求項4】

請求項1または請求項2に記載のR−T−B系合金粉末を用いた異方性ボンド磁石。

【請求項5】

請求項3の異方性ボンド磁石用コンパウンドを用いた異方性ボンド磁石。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開2013−110389(P2013−110389A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2012−221186(P2012−221186)

【出願日】平成24年10月3日(2012.10.3)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成24年10月3日(2012.10.3)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]