RCセグメントと、このRCセグメントを用いたチェックボーリング方法及びコアボーリング方法

【課題】RCセグメントを用いたシールドトンネルにおいて、出水及び漏水することなくチェックボーリング及びコアボーリングを行う。

【解決手段】トンネルの覆工に用いられるRCセグメント(セグメント3)において、前記RCセグメントの内側及び外側を連通するように埋設されたチェックボーリングのケーシング(第3ケーシング12)と連通する観測孔5aを有する鋼製管5と、前記鋼製管5が有する観測孔内5aに着脱可能に設けられた注入孔を有する注入金物と、前記注入金物が有する注入孔内に着脱可能に設けられた注入金物プラグと、記鋼製管5の周囲に配筋された補強鉄筋とを備える。そして、地表から貫入するケーシングの先端部を前記RCセグメントの外面に食い込ませ、ケーシング下端部内部に注入材を注入した後、観測孔5aのトンネル坑内側から削孔を行い、観測孔5aとケーシングを連通させた後に測量を行う。

【解決手段】トンネルの覆工に用いられるRCセグメント(セグメント3)において、前記RCセグメントの内側及び外側を連通するように埋設されたチェックボーリングのケーシング(第3ケーシング12)と連通する観測孔5aを有する鋼製管5と、前記鋼製管5が有する観測孔内5aに着脱可能に設けられた注入孔を有する注入金物と、前記注入金物が有する注入孔内に着脱可能に設けられた注入金物プラグと、記鋼製管5の周囲に配筋された補強鉄筋とを備える。そして、地表から貫入するケーシングの先端部を前記RCセグメントの外面に食い込ませ、ケーシング下端部内部に注入材を注入した後、観測孔5aのトンネル坑内側から削孔を行い、観測孔5aとケーシングを連通させた後に測量を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チェックボーリング用のRCセグメントと、セグメントリングを組み立てた後にそのチェックボーリング用のRCセグメントに対して行うチェックボーリング方法と、そのRCセグメントを用いて行うコアボーリング方法に関する。

【背景技術】

【0002】

近年、都市部等のトンネル工事において、シールド工法が用いられる。このシールド工法とは、シールド掘削機が、既設のセグメントから反力を取りつつカッタヘッドによって地山を掘削すると同時に、シールド掘削機のテール部で覆工体を組み立てて地下坑を覆工していくものである。この覆工体には、耐久性や価格を考慮してRCセグメントが多く用いられる。

【0003】

シールド工法では、坑内でセグメントが組み立てられた後、コアボーリング等による裏込注入厚の確認や、チェックボーリング等によるトンネルの線形確認をする必要がある。従来、裏込注入厚確認のためのコアボーリングは、トンネル坑内から、セグメントに設けられた裏込注入孔からコアボーリングを行い、試料を採取している。また、トンネルの線形確認のためのチェックボーリングは、地表から貫入させたケーシングをセグメントに貫通させるか(例えば、特許文献1参照)、セグメントの注入孔を目掛けてボーリングを行った後、地表よりトンネル坑内に下げ振りを挿通させて行っている。

【特許文献1】特公平04−35600号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の注入孔を利用してコアボーリングを行うと、トンネル坑内へサンプラー貫通時に出水及び貫通後に漏水するという問題があった。また、ケーシングをセグメントに貫通させてチェックボーリングを行うと、ケーシングによってRCセグメントの鉄筋が切断されてRCセグメントの強度が低下したり、トンネル坑内へ貫通時に出水及び貫通後に漏水するという問題がある上、セグメントを完全に貫通したケーシングが引き抜くことができない場合は、後行シールド掘削の障害となる。さらに、従来の注入孔を利用してチェックボーリングを行うと、ボーリング位置が限定される上、口径が小さい注入孔では下げ振りを通すことが難しいという問題があった。

【0005】

本発明の課題は、RCセグメントを用いたシールドトンネルにおいて、出水及び漏水することなくチェックボーリング及びコアボーリングを行うことである。

【課題を解決するための手段】

【0006】

以上の課題を解決するために、請求項1に記載の発明は、例えば図1から図5に示すように、トンネルの覆工に用いられるRCセグメント(例えば、セグメント3)において、

前記RCセグメントの内側及び外側を連通するように埋設され、チェックボーリング用のケーシング(例えば、第3ケーシング12)と連通する観測孔5aを有する鋼製管5と、

前記鋼製管5が有する観測孔5a内に着脱可能に設けられた注入孔6aを有する注入金物6と、

前記注入金物6が有する注入孔6a内に着脱可能に設けられた注入金物プラグ7と、

前記鋼製管5の周囲に配筋された補強鉄筋8aとを備えることを特徴とする。

【0007】

請求項1に記載の発明によれば、RCセグメントに埋設した鋼製管が有する観測孔には注入金物が着脱できるようになっており、その注入金物が有する注入孔には注入金物プラグが着脱できるようになっているため、注入金物プラグを取り付けることによって注入孔からの漏水を防止することができる。

また、鋼製管から注入金物を取り外すことによって、チェックボーリング後に測量のため地表から吊るす下げ振りの挿通孔が大きくなり、下げ振りを容易にトンネル坑内へと挿通させることができる。

さらに、RCセグメント成形時に、チェックボーリング用のケーシングに対応して、セグメントリング組み立て後の鋼製管の位置及び角度を自由に調整することができるため、チェックボーリングの位置選定の自由度が向上する。

また、チェックボーリング用のケーシングがRCセグメントに到達し、RCセグメントに衝撃を与えたり貫通したりしても、ケーシング到達個所の周囲に配筋された補強鉄筋によって、RCセグメントの強度低下を防止することができる。

【0008】

請求項2に記載の発明は、例えば図6に示すように、請求項1に記載のRCセグメントを用いたトンネルの線形確認のためのチェックボーリング方法であって、

地表から貫入するケーシング(例えば、第3ケーシング12)の先端部を前記RCセグメントに食い込ませ、

その後、前記ケーシングの下端部12b内部に注入材(例えば、セメント13)を注入し、

前記鋼製管5が有する観測孔5aのトンネル坑内側より削孔を行い、観測孔5aとケーシング内部を連通させた後に測量を行うことを特徴とする。

【0009】

請求項2に記載の発明によれば、チェックボーリング用のケーシングは、RCセグメントに貫通させずにその外面に食い込ませた後、ケーシング下端部内部に注入材を注入して止水性を確保し、トンネル坑内からの削孔によってケーシングとトンネル坑内を連通させるため、RCセグメントからの坑内への出水及び漏水を防止することができる。

【0010】

請求項3に記載の発明は、例えば図6に示すように、請求項2に記載のチェックボーリング方法であって、前記ケーシングは上端部12a及び下端部12bが回転動作により分離可能に接続されており、

測量が終わった後、貫入したケーシングの上端部12aを地中より引き抜くことを特徴とする。

【0011】

請求項3に記載の発明によれば、ケーシングの上端部及び下端部は回転動作により分離可能となっているため、トンネルの測量終了後に、ケーシングの上端部を下端部から取り外し、上端部を地中から引き抜くことができる。従って、ケーシングが、鋼製管上方の地中を通過する後行シールドの障害となることを防止することができる。

【0012】

請求項4に記載の発明は、例えば図6に示すように、請求項2又は3に記載のチェックボーリング方法であって、地表から第1のケーシング(例えば、第1ケーシング10)を貫入し、

その中に小径且つ長尺の第2以降のケーシング(例えば、第2ケーシング11)を貫入していき、

最後のケーシング(例えば、第3ケーシング12)を前記RCセグメントへと到達させることを特徴とする。

【0013】

請求項4に記載の発明によれば、地表より第1のケーシングを鉛直方向に貫入した後は、その中に小径且つ長尺の第2以降のケーシングを鉛直方向に貫入していくため、既に貫入されたケーシングは後から貫入するケーシングのガイドとなり、ケーシングを所定方向へと正確に貫入することができる。

【0014】

請求項5に記載の発明は,例えば図1及び図6に示すように、請求項1に記載のRCセグメントを用いたトンネルの裏込注入厚確認のためのコアボーリング方法であって、

前記注入金物6を取り外した後、前記鋼製管5が有する観測孔5aにバルブ15を取り付け、前記バルブ15の下に止水器16を取り付けサンプラー9bを貫入して試料を採取することを特徴とする。

【0015】

請求項5に記載の発明によれば、チェックボーリング及びコアボーリングをRCセグメントの同一個所で行うことができる。従って、RCセグメントに設ける孔の数を最小限にすることができるため、RCセグメントに孔を設ける作業を行う必要がない上、RCセグメントの強度低下を防ぐことができる。

また、鋼製管が有する観測孔にバルブを取り付け、そのバルブに止水器を取り付けてサンプラーを貫入するため、コアボーリングによる出水を防止することができる。

【発明の効果】

【0016】

本発明によれば、RCセグメントに埋設された鋼製管が有する観測孔には注入金物が着脱できるようになっており、その注入金物が有する注入孔には注入金物プラグが着脱できるようになっているため、注入孔からの出水及び漏水を防止することができる。また、チェックボーリング用のケーシングは、RCセグメントに貫通させずにその外面に食い込ませるため、RCセグメントの出水及び漏水を防止することができる。

【発明を実施するための最良の形態】

【0017】

以下、図を参照して本発明を実施するための最良の形態を詳細に説明する。

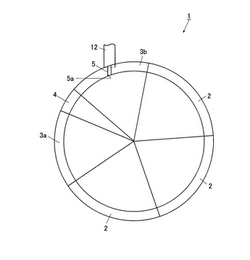

図1に示すように、本実施例におけるシールドトンネルのセグメントリング1は、3つのA型セグメント2と、2つのB型セグメント3と、1つのK型セグメント4を組み合わせて構成される。セグメントリング1の中心線上には水道及びガスの埋設管があるため、鋼製管5はB型セグメント3の一方に埋設され、鋼製管5が埋設されないB型セグメント3をB1型セグメント3a、鋼製管5が埋設されるB型セグメント3をB2型セグメント3bとする。

【0018】

図2から図5に示すように、本発明に係るB2型セグメント3bは、鋼製管5と、注入金物6と、注入金物プラグ7と、補強鉄筋8aとを有している。

【0019】

図1及び図2(a)に示すように、円筒状の鋼製管5は、セグメントリング1を組み立てた時に第3ケーシング12が到達する個所に、鉛直方向となるように埋設され、その中腹の外周には、止水用の環状のゴムパッキン5bが固設されている。また、図3に示すように、鋼製管5は観測孔5aを有しており、その観測孔5aの内面の一端側には、螺旋状にネジ溝が形成されている。

【0020】

図4に示すように、注入金物6は、鋼鉄から成形されており、注入孔6aを有している。また、注入金物6の外周には、螺旋状にネジ溝が形成されており、鋼製管5と注入金物6は、回転動作によって着脱可能となっている。さらに、注入孔6aの内面にも、螺旋状にネジ溝が形成されている。

【0021】

図5に示すように、注入金物プラグ7は、合成樹脂から成形されており、円柱状のネジ部7bと、その一端面にネジ部7bより大径で扁平な蓋部7cを有している。ネジ部7bの外周には、螺旋状にネジ溝が形成されており、注入金物6と注入金物プラグ7は、回転動作によって着脱可能となっている。さらに、ネジ部7bと蓋部7cの境界部には、止水用の環状のゴムパッキン7aが嵌合されている。

【0022】

鋼製管5が埋設されたB2型セグメント3bが成形される際、鋼製蓋6bを載せた注入金物6が鋼製管5に螺合されており、注入金物プラグ7が注入金物6に螺合されている。また、図3に示すように、裏込注入される注入材が、鋼製管5が有する観測孔5a内に浸入するのを防ぐために、鋼製管5の観測孔5aにはモルタル17が中詰されており、さらに、このモルタル17が注入金物6の注入孔6a内に浸入するのを防ぐために、鋼製蓋5が注入金物6に載せられている。

【0023】

また、図2(c)に示すように、補強鉄筋8aは、観測孔5aを中心に長方形及び菱形を形成するように配筋され、従来の鉄筋8を補強している。

【0024】

次に、以上のように構成されるB2型セグメント3bを用いたチェックボーリング方法及びコアボーリング方法について説明する。

【0025】

まず、シールド掘削機によってトンネル掘削をし、図1に示すように、セグメントリング1を組み立てる。本実施例においては、セグメントリング1中心線上に埋設管があるため、第3ケーシング12はセグメントリング1中心から少しずらした個所に到達することになり、これに対応した位置に鉛直方向に鋼製管5を埋設する。

【0026】

セグメントリング1組み立て時は、鋼製蓋6bを載せた注入金物6が鋼製管5に螺合され、注入金物プラグ7が注入金物6に螺合されており、さらに鋼製管5が有する観測孔5a内にはモルタル17が中詰されている。そして、このモルタル17が、トンネル掘削と同時に裏込注入された注入材が観測孔5a内に浸入するのを防ぐ。

【0027】

セグメントリング1が組み立てられた後、観測孔5aから注入金物6及び鋼製蓋6bを取り外し、観測孔5aのネジ部5cに鋼製からなる直線形状のバルブ15の一端を螺合させ、そのバルブ15の他端には、止水器16を螺合させる。その後、図6(a)に示すように、小型削孔機9の先端にサンプラー9aを取り付け、バルブ15及び止水器16を通してコアボーリングを行い、採取した試料から裏込注入厚の確認をする。試料採取後は、バルブ15は存置し、止水器16はバルブ15から取り外す。

【0028】

なお、トンネル坑内からコアボーリング及び削孔を行う際には、小型削孔機9の下方に例えばズリトロ14等の廃土搬送機を設置してもよい。

【0029】

次に、図6(b)に示すように、ロータリーボーリングマシーン(図示せず)により、先端縁部に掘削ビット(図示せず)が設けられた第1ケーシング10を地表より貫入する。貫入は、チューブ(図示せず)よりベントナイト等の地盤安定剤を注入しつつ行う。

【0030】

次に、図6(c)に示すように、第1ケーシング10よりも小径且つ長尺な第2ケーシング11を、第1ケーシング10の中にロータリーボーリングマシーンによって地表より貫入する。第2ケーシング11の先端縁部には掘削ビットが設けられており、貫入は、チューブよりベントナイト等の地盤安定剤を注入しつつ行う。

【0031】

図6(d)に示すように、第2ケーシング11よりも小径且つ長尺で、上端部12a及び下端部12bがネジ機構によって分離可能となっている第3ケーシング12を、第2ケーシング11の中にロータリーボーリングマシーンによって地表より貫入する。第3ケーシング12の先端縁部には掘削ビットが設けられており、貫入は、チューブよりベントナイト等の地盤安定剤を注入しつつ行う。そして、第3ケーシング12がB2型セグメント3bに到達した後、第3ケーシング12の先端部をB2型セグメント3b外面に食い込ませる。

【0032】

その後、図6(e)に示すように、ポンプ(図示せず)に接続されたチューブ(図示せず)よりセメント13を圧送し、第3ケーシング12下端部12bの内部とB2型セグメント3bに囲まれた部分で固結させる。

【0033】

セメント13が十分固結したら、図6(f)に示すように、バルブ15に止水器16を螺合し、小型削孔機9の先端に削孔ロッド9bを取り付け、バルブ15及び止水器16を通してセメント13を削孔し、第3ケーシング12とトンネル坑内を連通させる。

【0034】

そして、バルブ15及び止水器16から削孔ロッド9b及び小型削孔機9を引き抜いた後、観測孔5aからバルブ15及び止水器16を取り外し、地表から下げ振り(図示せず)を吊るし、トンネル坑内に基準点を設けて測量を行った後、下げ振りを戻す。その後、即座に観測孔5aに注入金物6を取り付け、注入金物6に注入金物プラグ7を螺合する。

なお、チェックボーリング終了後に漏水がある場合は、注入孔6aから注入金物プラグ7を取り外し、注入材を注入して止水してもよい。

【0035】

そして、第3ケーシング12の上端部12aを、回転動作によって下端部12bから取り外した後、下端部12bを地中に埋設したまま、上端部12aのみをモルタルを充填しながら引き抜く。その後、第2ケーシング11をモルタル充填をしながら引き抜き、同様に第1ケーシング10もモルタル充填をしながら引き抜く。

【0036】

以上の実施形態によれば、B2型セグメント3bに埋設した鋼製管5が有する観測孔5aには注入金物6が着脱できるようになっており、その注入金物6が有する注入孔6aには注入金物プラグ7が着脱できるようになっているため、注入金物プラグ7を取り付けることによって注入孔6aからの漏水を防止することができる。

【0037】

B2型セグメント3b成形時に、第3ケーシング12に対応して、セグメントリング1組み立て後の鋼製管5の位置及び角度を自由に調整することができるため、チェックボーリングの位置選定の自由度が向上する。

また、鋼製管5が有する観測孔5aにバルブ15を取り付け、そのバルブ15に止水器16を取り付けてサンプラー9aを貫入するため、コアボーリングによる出水及び漏水を防止することができる。

【0038】

地表より第1ケーシング10を鉛直方向に貫入した後に、前記第1ケーシング10よりも小径且つ長尺の第2ケーシング11を第1ケーシング10の中に鉛直方向に貫入し、その後第2ケーシング11よりも小径且つ長尺の第3ケーシング12を第2ケーシング11の中に鉛直方向に貫入する。従って、第1ケーシング10は第2ケーシング11の、第2ケーシング11は第3ケーシング12の貫入時のガイドとなり、第3ケーシング12を所定方向へと確実に貫入できる。

また、第3ケーシング12は、B2型セグメント3bに貫通させずにその外面に食い込ませた後、第3ケーシング12下端部12b内部にセメント13を注入して止水性を確保し、トンネル坑内からの削孔によって第3ケーシング12とトンネル坑内を連通させるため、B2型セグメント3bからの坑内への出水及び漏水を防止することができる。

【0039】

第3ケーシング12がB2型セグメント3bに到達し、B2型セグメント3bに衝撃を与えたり貫通したりしても、第3ケーシング12到達個所の周囲に配筋された補強鉄筋8aによって、B2型セグメント3bの強度低下を防止することができる。

また、第3ケーシング12の上端部12a及び下端部12bはネジ機構により分離可能となっているため、トンネルの測量終了後に、上端部12aを地中から引き抜くことができる。従って、第1ケーシング10、第2ケーシング11、第3ケーシング12上端部12bが、鋼製管5上方の地中を通過する後行シールドの障害となることを防止することができる。

【0040】

鋼製管5から注入金物6を取り外すことによって、チェックボーリング後に測量のため地表から吊るす下げ振りの挿通孔が大きくなり、下げ振りを容易に挿通させることができる。

また、チェックボーリング及び裏込注入厚確認のコアボーリングをB2型セグメント3bの同一個所で行うことができる。従って、B2型セグメント3bに設ける孔の数を最小限にすることができるため、B2型セグメント3bに孔を設ける作業を行う必要がない上、B2型セグメント3bの強度低下を防ぐことができる。

【0041】

なお、以上の実施形態においては、B型セグメントに鋼製管を埋設したが、本発明はこれに限定されるものではなく、A型セグメントもしくはK型セグメントに埋設しても良い。

また、ケーシングの本数、注入材の種類、補強鉄筋の配筋構造等も任意であり、その他、具体的な細部構造等についても適宜に変更可能であることは勿論である。

【図面の簡単な説明】

【0042】

【図1】本発明に係るRCセグメントによるセグメントリングを示す概略断面図である。

【図2】本発明に係るRCセグメントを示す概略構造図で、横断面構造図(a)、上半分が外径側で下半分が内径側の断面構造図(b)、外径側の断面構造図(c)である。

【図3】本発明に係るRCセグメントの鋼製管を示す断面図である。

【図4】本発明に係るRCセグメントの注入金物を示す断面図である。

【図5】本発明に係るRCセグメントの注入金物プラグを示す断面図である。

【図6】本発明に係るチェックボーリングの作業過程を示す概略断面図で、注入孔厚確認のためのコアボーリング時(a)、第1ケーシング貫入時(b)、第2ケーシング貫入時(c)、第3ケーシング貫入時(d)、セメント圧送時(e)、セメント削孔時(f)である。

【符号の説明】

【0043】

1 セグメントリング

2 A型セグメント

3 B型セグメント

3a B1型セグメント

3b B2型セグメント

4 K型セグメント

5 鋼製管

5a 観測孔

5b ゴムパッキン

5c ネジ部

6 注入金物

6a 注入孔

6b 鋼製蓋

7 注入金物プラグ

7a ゴムパッキン

7b ネジ部

7c 蓋部

8 鉄筋

8a 補強鉄筋

9 小型削孔機

9a サンプラー

9b 削孔ロッド

10 第1ケーシング

11 第2ケーシング

12 第3ケーシング

12a 上端部

12b 下端部

12c 開口範囲

13 セメント

14 ズリトロ

15 バルブ

16 止水器

17 モルタル

【技術分野】

【0001】

本発明は、チェックボーリング用のRCセグメントと、セグメントリングを組み立てた後にそのチェックボーリング用のRCセグメントに対して行うチェックボーリング方法と、そのRCセグメントを用いて行うコアボーリング方法に関する。

【背景技術】

【0002】

近年、都市部等のトンネル工事において、シールド工法が用いられる。このシールド工法とは、シールド掘削機が、既設のセグメントから反力を取りつつカッタヘッドによって地山を掘削すると同時に、シールド掘削機のテール部で覆工体を組み立てて地下坑を覆工していくものである。この覆工体には、耐久性や価格を考慮してRCセグメントが多く用いられる。

【0003】

シールド工法では、坑内でセグメントが組み立てられた後、コアボーリング等による裏込注入厚の確認や、チェックボーリング等によるトンネルの線形確認をする必要がある。従来、裏込注入厚確認のためのコアボーリングは、トンネル坑内から、セグメントに設けられた裏込注入孔からコアボーリングを行い、試料を採取している。また、トンネルの線形確認のためのチェックボーリングは、地表から貫入させたケーシングをセグメントに貫通させるか(例えば、特許文献1参照)、セグメントの注入孔を目掛けてボーリングを行った後、地表よりトンネル坑内に下げ振りを挿通させて行っている。

【特許文献1】特公平04−35600号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の注入孔を利用してコアボーリングを行うと、トンネル坑内へサンプラー貫通時に出水及び貫通後に漏水するという問題があった。また、ケーシングをセグメントに貫通させてチェックボーリングを行うと、ケーシングによってRCセグメントの鉄筋が切断されてRCセグメントの強度が低下したり、トンネル坑内へ貫通時に出水及び貫通後に漏水するという問題がある上、セグメントを完全に貫通したケーシングが引き抜くことができない場合は、後行シールド掘削の障害となる。さらに、従来の注入孔を利用してチェックボーリングを行うと、ボーリング位置が限定される上、口径が小さい注入孔では下げ振りを通すことが難しいという問題があった。

【0005】

本発明の課題は、RCセグメントを用いたシールドトンネルにおいて、出水及び漏水することなくチェックボーリング及びコアボーリングを行うことである。

【課題を解決するための手段】

【0006】

以上の課題を解決するために、請求項1に記載の発明は、例えば図1から図5に示すように、トンネルの覆工に用いられるRCセグメント(例えば、セグメント3)において、

前記RCセグメントの内側及び外側を連通するように埋設され、チェックボーリング用のケーシング(例えば、第3ケーシング12)と連通する観測孔5aを有する鋼製管5と、

前記鋼製管5が有する観測孔5a内に着脱可能に設けられた注入孔6aを有する注入金物6と、

前記注入金物6が有する注入孔6a内に着脱可能に設けられた注入金物プラグ7と、

前記鋼製管5の周囲に配筋された補強鉄筋8aとを備えることを特徴とする。

【0007】

請求項1に記載の発明によれば、RCセグメントに埋設した鋼製管が有する観測孔には注入金物が着脱できるようになっており、その注入金物が有する注入孔には注入金物プラグが着脱できるようになっているため、注入金物プラグを取り付けることによって注入孔からの漏水を防止することができる。

また、鋼製管から注入金物を取り外すことによって、チェックボーリング後に測量のため地表から吊るす下げ振りの挿通孔が大きくなり、下げ振りを容易にトンネル坑内へと挿通させることができる。

さらに、RCセグメント成形時に、チェックボーリング用のケーシングに対応して、セグメントリング組み立て後の鋼製管の位置及び角度を自由に調整することができるため、チェックボーリングの位置選定の自由度が向上する。

また、チェックボーリング用のケーシングがRCセグメントに到達し、RCセグメントに衝撃を与えたり貫通したりしても、ケーシング到達個所の周囲に配筋された補強鉄筋によって、RCセグメントの強度低下を防止することができる。

【0008】

請求項2に記載の発明は、例えば図6に示すように、請求項1に記載のRCセグメントを用いたトンネルの線形確認のためのチェックボーリング方法であって、

地表から貫入するケーシング(例えば、第3ケーシング12)の先端部を前記RCセグメントに食い込ませ、

その後、前記ケーシングの下端部12b内部に注入材(例えば、セメント13)を注入し、

前記鋼製管5が有する観測孔5aのトンネル坑内側より削孔を行い、観測孔5aとケーシング内部を連通させた後に測量を行うことを特徴とする。

【0009】

請求項2に記載の発明によれば、チェックボーリング用のケーシングは、RCセグメントに貫通させずにその外面に食い込ませた後、ケーシング下端部内部に注入材を注入して止水性を確保し、トンネル坑内からの削孔によってケーシングとトンネル坑内を連通させるため、RCセグメントからの坑内への出水及び漏水を防止することができる。

【0010】

請求項3に記載の発明は、例えば図6に示すように、請求項2に記載のチェックボーリング方法であって、前記ケーシングは上端部12a及び下端部12bが回転動作により分離可能に接続されており、

測量が終わった後、貫入したケーシングの上端部12aを地中より引き抜くことを特徴とする。

【0011】

請求項3に記載の発明によれば、ケーシングの上端部及び下端部は回転動作により分離可能となっているため、トンネルの測量終了後に、ケーシングの上端部を下端部から取り外し、上端部を地中から引き抜くことができる。従って、ケーシングが、鋼製管上方の地中を通過する後行シールドの障害となることを防止することができる。

【0012】

請求項4に記載の発明は、例えば図6に示すように、請求項2又は3に記載のチェックボーリング方法であって、地表から第1のケーシング(例えば、第1ケーシング10)を貫入し、

その中に小径且つ長尺の第2以降のケーシング(例えば、第2ケーシング11)を貫入していき、

最後のケーシング(例えば、第3ケーシング12)を前記RCセグメントへと到達させることを特徴とする。

【0013】

請求項4に記載の発明によれば、地表より第1のケーシングを鉛直方向に貫入した後は、その中に小径且つ長尺の第2以降のケーシングを鉛直方向に貫入していくため、既に貫入されたケーシングは後から貫入するケーシングのガイドとなり、ケーシングを所定方向へと正確に貫入することができる。

【0014】

請求項5に記載の発明は,例えば図1及び図6に示すように、請求項1に記載のRCセグメントを用いたトンネルの裏込注入厚確認のためのコアボーリング方法であって、

前記注入金物6を取り外した後、前記鋼製管5が有する観測孔5aにバルブ15を取り付け、前記バルブ15の下に止水器16を取り付けサンプラー9bを貫入して試料を採取することを特徴とする。

【0015】

請求項5に記載の発明によれば、チェックボーリング及びコアボーリングをRCセグメントの同一個所で行うことができる。従って、RCセグメントに設ける孔の数を最小限にすることができるため、RCセグメントに孔を設ける作業を行う必要がない上、RCセグメントの強度低下を防ぐことができる。

また、鋼製管が有する観測孔にバルブを取り付け、そのバルブに止水器を取り付けてサンプラーを貫入するため、コアボーリングによる出水を防止することができる。

【発明の効果】

【0016】

本発明によれば、RCセグメントに埋設された鋼製管が有する観測孔には注入金物が着脱できるようになっており、その注入金物が有する注入孔には注入金物プラグが着脱できるようになっているため、注入孔からの出水及び漏水を防止することができる。また、チェックボーリング用のケーシングは、RCセグメントに貫通させずにその外面に食い込ませるため、RCセグメントの出水及び漏水を防止することができる。

【発明を実施するための最良の形態】

【0017】

以下、図を参照して本発明を実施するための最良の形態を詳細に説明する。

図1に示すように、本実施例におけるシールドトンネルのセグメントリング1は、3つのA型セグメント2と、2つのB型セグメント3と、1つのK型セグメント4を組み合わせて構成される。セグメントリング1の中心線上には水道及びガスの埋設管があるため、鋼製管5はB型セグメント3の一方に埋設され、鋼製管5が埋設されないB型セグメント3をB1型セグメント3a、鋼製管5が埋設されるB型セグメント3をB2型セグメント3bとする。

【0018】

図2から図5に示すように、本発明に係るB2型セグメント3bは、鋼製管5と、注入金物6と、注入金物プラグ7と、補強鉄筋8aとを有している。

【0019】

図1及び図2(a)に示すように、円筒状の鋼製管5は、セグメントリング1を組み立てた時に第3ケーシング12が到達する個所に、鉛直方向となるように埋設され、その中腹の外周には、止水用の環状のゴムパッキン5bが固設されている。また、図3に示すように、鋼製管5は観測孔5aを有しており、その観測孔5aの内面の一端側には、螺旋状にネジ溝が形成されている。

【0020】

図4に示すように、注入金物6は、鋼鉄から成形されており、注入孔6aを有している。また、注入金物6の外周には、螺旋状にネジ溝が形成されており、鋼製管5と注入金物6は、回転動作によって着脱可能となっている。さらに、注入孔6aの内面にも、螺旋状にネジ溝が形成されている。

【0021】

図5に示すように、注入金物プラグ7は、合成樹脂から成形されており、円柱状のネジ部7bと、その一端面にネジ部7bより大径で扁平な蓋部7cを有している。ネジ部7bの外周には、螺旋状にネジ溝が形成されており、注入金物6と注入金物プラグ7は、回転動作によって着脱可能となっている。さらに、ネジ部7bと蓋部7cの境界部には、止水用の環状のゴムパッキン7aが嵌合されている。

【0022】

鋼製管5が埋設されたB2型セグメント3bが成形される際、鋼製蓋6bを載せた注入金物6が鋼製管5に螺合されており、注入金物プラグ7が注入金物6に螺合されている。また、図3に示すように、裏込注入される注入材が、鋼製管5が有する観測孔5a内に浸入するのを防ぐために、鋼製管5の観測孔5aにはモルタル17が中詰されており、さらに、このモルタル17が注入金物6の注入孔6a内に浸入するのを防ぐために、鋼製蓋5が注入金物6に載せられている。

【0023】

また、図2(c)に示すように、補強鉄筋8aは、観測孔5aを中心に長方形及び菱形を形成するように配筋され、従来の鉄筋8を補強している。

【0024】

次に、以上のように構成されるB2型セグメント3bを用いたチェックボーリング方法及びコアボーリング方法について説明する。

【0025】

まず、シールド掘削機によってトンネル掘削をし、図1に示すように、セグメントリング1を組み立てる。本実施例においては、セグメントリング1中心線上に埋設管があるため、第3ケーシング12はセグメントリング1中心から少しずらした個所に到達することになり、これに対応した位置に鉛直方向に鋼製管5を埋設する。

【0026】

セグメントリング1組み立て時は、鋼製蓋6bを載せた注入金物6が鋼製管5に螺合され、注入金物プラグ7が注入金物6に螺合されており、さらに鋼製管5が有する観測孔5a内にはモルタル17が中詰されている。そして、このモルタル17が、トンネル掘削と同時に裏込注入された注入材が観測孔5a内に浸入するのを防ぐ。

【0027】

セグメントリング1が組み立てられた後、観測孔5aから注入金物6及び鋼製蓋6bを取り外し、観測孔5aのネジ部5cに鋼製からなる直線形状のバルブ15の一端を螺合させ、そのバルブ15の他端には、止水器16を螺合させる。その後、図6(a)に示すように、小型削孔機9の先端にサンプラー9aを取り付け、バルブ15及び止水器16を通してコアボーリングを行い、採取した試料から裏込注入厚の確認をする。試料採取後は、バルブ15は存置し、止水器16はバルブ15から取り外す。

【0028】

なお、トンネル坑内からコアボーリング及び削孔を行う際には、小型削孔機9の下方に例えばズリトロ14等の廃土搬送機を設置してもよい。

【0029】

次に、図6(b)に示すように、ロータリーボーリングマシーン(図示せず)により、先端縁部に掘削ビット(図示せず)が設けられた第1ケーシング10を地表より貫入する。貫入は、チューブ(図示せず)よりベントナイト等の地盤安定剤を注入しつつ行う。

【0030】

次に、図6(c)に示すように、第1ケーシング10よりも小径且つ長尺な第2ケーシング11を、第1ケーシング10の中にロータリーボーリングマシーンによって地表より貫入する。第2ケーシング11の先端縁部には掘削ビットが設けられており、貫入は、チューブよりベントナイト等の地盤安定剤を注入しつつ行う。

【0031】

図6(d)に示すように、第2ケーシング11よりも小径且つ長尺で、上端部12a及び下端部12bがネジ機構によって分離可能となっている第3ケーシング12を、第2ケーシング11の中にロータリーボーリングマシーンによって地表より貫入する。第3ケーシング12の先端縁部には掘削ビットが設けられており、貫入は、チューブよりベントナイト等の地盤安定剤を注入しつつ行う。そして、第3ケーシング12がB2型セグメント3bに到達した後、第3ケーシング12の先端部をB2型セグメント3b外面に食い込ませる。

【0032】

その後、図6(e)に示すように、ポンプ(図示せず)に接続されたチューブ(図示せず)よりセメント13を圧送し、第3ケーシング12下端部12bの内部とB2型セグメント3bに囲まれた部分で固結させる。

【0033】

セメント13が十分固結したら、図6(f)に示すように、バルブ15に止水器16を螺合し、小型削孔機9の先端に削孔ロッド9bを取り付け、バルブ15及び止水器16を通してセメント13を削孔し、第3ケーシング12とトンネル坑内を連通させる。

【0034】

そして、バルブ15及び止水器16から削孔ロッド9b及び小型削孔機9を引き抜いた後、観測孔5aからバルブ15及び止水器16を取り外し、地表から下げ振り(図示せず)を吊るし、トンネル坑内に基準点を設けて測量を行った後、下げ振りを戻す。その後、即座に観測孔5aに注入金物6を取り付け、注入金物6に注入金物プラグ7を螺合する。

なお、チェックボーリング終了後に漏水がある場合は、注入孔6aから注入金物プラグ7を取り外し、注入材を注入して止水してもよい。

【0035】

そして、第3ケーシング12の上端部12aを、回転動作によって下端部12bから取り外した後、下端部12bを地中に埋設したまま、上端部12aのみをモルタルを充填しながら引き抜く。その後、第2ケーシング11をモルタル充填をしながら引き抜き、同様に第1ケーシング10もモルタル充填をしながら引き抜く。

【0036】

以上の実施形態によれば、B2型セグメント3bに埋設した鋼製管5が有する観測孔5aには注入金物6が着脱できるようになっており、その注入金物6が有する注入孔6aには注入金物プラグ7が着脱できるようになっているため、注入金物プラグ7を取り付けることによって注入孔6aからの漏水を防止することができる。

【0037】

B2型セグメント3b成形時に、第3ケーシング12に対応して、セグメントリング1組み立て後の鋼製管5の位置及び角度を自由に調整することができるため、チェックボーリングの位置選定の自由度が向上する。

また、鋼製管5が有する観測孔5aにバルブ15を取り付け、そのバルブ15に止水器16を取り付けてサンプラー9aを貫入するため、コアボーリングによる出水及び漏水を防止することができる。

【0038】

地表より第1ケーシング10を鉛直方向に貫入した後に、前記第1ケーシング10よりも小径且つ長尺の第2ケーシング11を第1ケーシング10の中に鉛直方向に貫入し、その後第2ケーシング11よりも小径且つ長尺の第3ケーシング12を第2ケーシング11の中に鉛直方向に貫入する。従って、第1ケーシング10は第2ケーシング11の、第2ケーシング11は第3ケーシング12の貫入時のガイドとなり、第3ケーシング12を所定方向へと確実に貫入できる。

また、第3ケーシング12は、B2型セグメント3bに貫通させずにその外面に食い込ませた後、第3ケーシング12下端部12b内部にセメント13を注入して止水性を確保し、トンネル坑内からの削孔によって第3ケーシング12とトンネル坑内を連通させるため、B2型セグメント3bからの坑内への出水及び漏水を防止することができる。

【0039】

第3ケーシング12がB2型セグメント3bに到達し、B2型セグメント3bに衝撃を与えたり貫通したりしても、第3ケーシング12到達個所の周囲に配筋された補強鉄筋8aによって、B2型セグメント3bの強度低下を防止することができる。

また、第3ケーシング12の上端部12a及び下端部12bはネジ機構により分離可能となっているため、トンネルの測量終了後に、上端部12aを地中から引き抜くことができる。従って、第1ケーシング10、第2ケーシング11、第3ケーシング12上端部12bが、鋼製管5上方の地中を通過する後行シールドの障害となることを防止することができる。

【0040】

鋼製管5から注入金物6を取り外すことによって、チェックボーリング後に測量のため地表から吊るす下げ振りの挿通孔が大きくなり、下げ振りを容易に挿通させることができる。

また、チェックボーリング及び裏込注入厚確認のコアボーリングをB2型セグメント3bの同一個所で行うことができる。従って、B2型セグメント3bに設ける孔の数を最小限にすることができるため、B2型セグメント3bに孔を設ける作業を行う必要がない上、B2型セグメント3bの強度低下を防ぐことができる。

【0041】

なお、以上の実施形態においては、B型セグメントに鋼製管を埋設したが、本発明はこれに限定されるものではなく、A型セグメントもしくはK型セグメントに埋設しても良い。

また、ケーシングの本数、注入材の種類、補強鉄筋の配筋構造等も任意であり、その他、具体的な細部構造等についても適宜に変更可能であることは勿論である。

【図面の簡単な説明】

【0042】

【図1】本発明に係るRCセグメントによるセグメントリングを示す概略断面図である。

【図2】本発明に係るRCセグメントを示す概略構造図で、横断面構造図(a)、上半分が外径側で下半分が内径側の断面構造図(b)、外径側の断面構造図(c)である。

【図3】本発明に係るRCセグメントの鋼製管を示す断面図である。

【図4】本発明に係るRCセグメントの注入金物を示す断面図である。

【図5】本発明に係るRCセグメントの注入金物プラグを示す断面図である。

【図6】本発明に係るチェックボーリングの作業過程を示す概略断面図で、注入孔厚確認のためのコアボーリング時(a)、第1ケーシング貫入時(b)、第2ケーシング貫入時(c)、第3ケーシング貫入時(d)、セメント圧送時(e)、セメント削孔時(f)である。

【符号の説明】

【0043】

1 セグメントリング

2 A型セグメント

3 B型セグメント

3a B1型セグメント

3b B2型セグメント

4 K型セグメント

5 鋼製管

5a 観測孔

5b ゴムパッキン

5c ネジ部

6 注入金物

6a 注入孔

6b 鋼製蓋

7 注入金物プラグ

7a ゴムパッキン

7b ネジ部

7c 蓋部

8 鉄筋

8a 補強鉄筋

9 小型削孔機

9a サンプラー

9b 削孔ロッド

10 第1ケーシング

11 第2ケーシング

12 第3ケーシング

12a 上端部

12b 下端部

12c 開口範囲

13 セメント

14 ズリトロ

15 バルブ

16 止水器

17 モルタル

【特許請求の範囲】

【請求項1】

トンネルの覆工に用いられるRCセグメントにおいて、

前記RCセグメントの内側及び外側を連通するように埋設され、チェックボーリング用のケーシングと連通する観測孔を有する鋼製管と、

前記鋼製管が有する観測孔内に着脱可能に設けられた注入孔を有する注入金物と、

前記注入金物が有する注入孔内に着脱可能に設けられた注入金物プラグと、

前記鋼製管の周囲に配筋された補強鉄筋とを備えることを特徴とするRCセグメント。

【請求項2】

請求項1に記載のRCセグメントを用いたトンネルの線形確認のためのチェックボーリング方法であって、

地表から貫入するケーシングの先端部を前記RCセグメントに食い込ませ、

その後、前記ケーシングの下端部内部に注入材を注入し、

前記鋼製管が有する観測孔のトンネル坑内側より削孔を行い、観測孔とケーシング内部を連通させた後に測量を行うことを特徴とするチェックボーリング方法。

【請求項3】

前記ケーシングは上端部及び下端部が回転動作により分離可能に接続されており、

測量が終わった後、貫入したケーシングの上端部を地中より引き抜くことを特徴とする請求項2に記載のチェックボーリング方法。

【請求項4】

地表から第1のケーシングを貫入し、

その中に小径且つ長尺の第2以降のケーシングを貫入していき、

最後のケーシングを前記RCセグメントへと到達させることを特徴とする請求項2又は3に記載のチェックボーリング方法。

【請求項5】

請求項1に記載のRCセグメントを用いたトンネルの裏込注入厚確認のためのコアボーリング方法であって、

前記注入金物を取り外した後、前記鋼製管が有する観測孔にバルブを取り付け、前記バルブの下に止水器を取り付けサンプラーを貫入して試料を採取することを特徴とするコアボーリング方法。

【請求項1】

トンネルの覆工に用いられるRCセグメントにおいて、

前記RCセグメントの内側及び外側を連通するように埋設され、チェックボーリング用のケーシングと連通する観測孔を有する鋼製管と、

前記鋼製管が有する観測孔内に着脱可能に設けられた注入孔を有する注入金物と、

前記注入金物が有する注入孔内に着脱可能に設けられた注入金物プラグと、

前記鋼製管の周囲に配筋された補強鉄筋とを備えることを特徴とするRCセグメント。

【請求項2】

請求項1に記載のRCセグメントを用いたトンネルの線形確認のためのチェックボーリング方法であって、

地表から貫入するケーシングの先端部を前記RCセグメントに食い込ませ、

その後、前記ケーシングの下端部内部に注入材を注入し、

前記鋼製管が有する観測孔のトンネル坑内側より削孔を行い、観測孔とケーシング内部を連通させた後に測量を行うことを特徴とするチェックボーリング方法。

【請求項3】

前記ケーシングは上端部及び下端部が回転動作により分離可能に接続されており、

測量が終わった後、貫入したケーシングの上端部を地中より引き抜くことを特徴とする請求項2に記載のチェックボーリング方法。

【請求項4】

地表から第1のケーシングを貫入し、

その中に小径且つ長尺の第2以降のケーシングを貫入していき、

最後のケーシングを前記RCセグメントへと到達させることを特徴とする請求項2又は3に記載のチェックボーリング方法。

【請求項5】

請求項1に記載のRCセグメントを用いたトンネルの裏込注入厚確認のためのコアボーリング方法であって、

前記注入金物を取り外した後、前記鋼製管が有する観測孔にバルブを取り付け、前記バルブの下に止水器を取り付けサンプラーを貫入して試料を採取することを特徴とするコアボーリング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−57277(P2006−57277A)

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願番号】特願2004−238343(P2004−238343)

【出願日】平成16年8月18日(2004.8.18)

【出願人】(504314823)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

【公開日】平成18年3月2日(2006.3.2)

【国際特許分類】

【出願日】平成16年8月18日(2004.8.18)

【出願人】(504314823)

【出願人】(000201478)前田建設工業株式会社 (358)

【Fターム(参考)】

[ Back to top ]