RFIDタグの製造方法

【課題】

薄型のICチップを振動整列可能にし、RFIDタグの製造効率を向上させる。

【解決手段】

薄型のICチップを振動整列マスクによって整列させ、一括搭載することで高速にRFIDタグを製造する。この際、振動整列マスクはヒータによって加熱されることで水分吸着を減らしてあり、薄型ICであっても強い振動加速度を印加しなくても整列が可能である。

薄型のICチップを振動整列可能にし、RFIDタグの製造効率を向上させる。

【解決手段】

薄型のICチップを振動整列マスクによって整列させ、一括搭載することで高速にRFIDタグを製造する。この際、振動整列マスクはヒータによって加熱されることで水分吸着を減らしてあり、薄型ICであっても強い振動加速度を印加しなくても整列が可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はRFIDタグの製造プロセスに関する。

【背景技術】

【0002】

従来の半導体装置は、Si等のウェハに回路を形成し、これを縦横に砥石切断するダイシングと呼ばれる方法で回路チップに個片化され、これを外部回路と接続する実装工程を経て完成される。このとき、例えば特許文献1のように半導体装置を振動フィードして整列させる。

【0003】

【特許文献1】特開平7−96919号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら特許文献1のように、ダイオードなどの一部のディスクリート半導体を除き、ICチップなどの半導体装置を振動フィードすることは困難であった。これは、静電気防止の観点から半導体組立ラインは加湿管理されており、振動整列を試みると半導体装置が治工具に付着しやすい。特に半導体装置として薄型ICチップを用いるRFID(Radio Frequency IDentification)タグの製造において顕著である。振動整列に用いる振動の加速度を高めれば、付着は回避できるが、振動の衝撃が大きく、繊細なICチップにダメージを与える。

【0005】

従来の振動フィードや振動整列技術で用いる技術では、特に薄型のICチップが必要なRFIDタグの製造において、ICチップの厚さが薄いために表面積に比して質量が軽微であり、ICチップ同士や、整列マスクなどの治具部材表面にICチップが付着しやすい。このため、一般にはダイオードなどの製造条件に比して大きな振動加速度を与えないと安定な整列が出来ない。しかしこの方法では振動か速度が大きくなるため、ICチップ同士の衝突や整列マスクなどの治具部材との摩擦でICチップにダメージが与えられ、実用的ではなかった。

【課題を解決するための手段】

【0006】

本発明では、RFIDタグのICチップの表裏面及び角度調整を不要としたRFIDタグの製造方法を提供する。

【0007】

上記製造方法の提供に当たっては、これらのICチップ同士もしくは治具部材とICチップとの付着が環境下における湿度の影響による吸着水の効果であることを見出し、整列マスクなどの治具部材を加熱する事でこれらの吸着水の脱離を行い、微小な加速度でICチップの振動整列や振動フィードを実現することによって、振動の衝撃や相互の衝突により破損する恐れを軽減した。

【0008】

または振動整列部材を乾燥空気もしくは乾燥不活性ガスで充填した槽内に配置し、振動整列部材が吸着水を帯びる程度を軽減し、微小な加速度でICチップの振動整列や振動フィードを実現することによって、振動の衝撃や相互の衝突により破損する恐れを軽減した。 また、RFIDタグのICチップの外部接続方法を表裏面に各1個設けた接合端子による接合方法をとるか、ICチップの表面に設けたアンテナによる電磁結合による非接触式接合による接合方法とすることで、ICチップの表裏および面内の回転角に依存せずに接合が実現できる構造とし、ICチップの角度調整を不要とした。

【発明の効果】

【0009】

本発明に寄れば、RFIDタグに用いるICチップであっても、一括して振動整列によりアンテナ搭載が可能となり、多数一括搭載によって製造コストを低減できる利点がある。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の実施の形態を説明する。

【実施例1】

【0011】

以下に、本発明の一実施形態が適用された半導体製造方法について、図1から図6を用いて説明する。

【0012】

図1は本発明の適用されたRF-ID回路装置の外観斜視図であり、図1(a)に全体、図1(b)に回路チップ1周辺の詳細図を示した。回路チップ1は表裏をアンテナ21およびアンテナ22に接続されており、外部からの電波を受信しそこから電力を得つつ、外部に信号電波を返すことで、外部との交信を実現し情報交換を行う。この回路チップ1は方形のシリコン基板(半導体基板)10上に形成した電気回路(図示せず)と、シリコン基板10基板の表面及び裏面に形成した円形の接合電極11及び12からなる。接合電極11、12は金メッキにより表面を保護した回路電極であり、アルミ箔から構成されるアンテナ21、22とは異方性導電層25aを有する接合フィルム25および異方性導電層22aにより接合されている。アンテナ21およびアンテナ22はベースフィルム(ベース部材)23上に形成されており回路チップ1と接合フィルム25を上層保護フィルムによって覆う(図1(b)では省略してある)ことで保護を実現している。

【0013】

ここで回路チップ1は表裏両者に接合電極11、12を有し、電気回路はチップ表裏の差異による極性の差を有しない回路構成となっているため、回路チップ1は図1とは表裏反対向きに搭載接合されてもなんら不都合は無い。

【0014】

以下にこのRF-ID回路装置の製造方法を順を追って説明する。図2に示すように、シリコン基板10上に電気回路及び接合電極11,12が形成され、有機溶剤による洗浄が終了し、乾燥工程、異物ふるいだし工程を経た回路チップ1は、散布装置50に移される。散布装置50は平板状パーツフィーダであり、底面51が傾斜した平板、傾斜方向に振動することで回路チップ1を分散させつつ、扉52方向に進行させる。ここで、扉52を解放すると、回路チップ1は揺動整列装置60上のマスク枠61内部落下する。散布装置50の機能により、回路チップ1は図2の奥行き方向に概略均一な分散性を持って落下する。この後、揺動整列装置60を傾斜させ、紙面に直角方向に微振動を与えつつ、傾斜角度を変えることで、回路チップ1が整列マスク枠61の全面に広がる。

【0015】

ここで図3から4に示すように整列マスク61は整列ベース601上にメタルマスク611が張られている。メタルマスク611は、マスク枠62と反対側(上側)から、回路チップ1の平面方向の外接円直径よりわずかに大きな直径の第1の開口部611dを有し、厚さが回路チップ1と同じ第1のメタルマスク611aと、回路チップ1の内接円より小さな第2の開口部611eを前記第1の開口部611dの直下に有する第2のメタルマスク611bと、薄板状で軟弱なメタルマスク611aおよび611bを補強し剛性を高め、第1及び第2の開口部611eに連通する第2の開口部611fを有する厚板部材611cを接合して備える。回路チップ1の面方向の形状は、正方形または長方形などの方形であることが多い。第1のメタルマスク611aの開口部は回路チップ1の形状の外接円より大きくないと整列が出来ないが、大きすぎると複数の回路チップ1が開口部に入るため、開口部直径は回路チップ1の外接円の1.05倍から1.5倍程度が適切であり、望ましくは1.1倍とすることが好ましい。このときメタルマスク611aの厚さ(すなわち第一の開口部の深さ)は、回路チップ1と同程度とすると、整列が終わった回路チップ1が開口部から突出したり、一つの開口部に2個の回路チップ1が落下する問題が生じにくい。このためメタルマスク611aの厚さは回路チップ1の0.9倍から1.1倍、望ましくは0.95倍から1.05倍とすることが好ましい。

【0016】

また、メタルマスク611bの開口部直径は、回路チップ1の内接円より大きいと、チップ整列後も真空吸着圧がもれるため、内接円より小さい必要がある。またメタルマスク611aとメタルマスク611bの位置あわせ精度が不十分の場合、両者の開口部がずれて回路チップ1がメタルマスク611bの開口部を塞ぎきれない恐れがある。一方開口部が小さすぎる場合は吸着力の不足を生じ、開口部により整列した回路チップ1が脱落する恐れがある。このため、メタルマスク611bの開口部は回路チップ1の内接円の0.2倍から0.95倍、望ましくは0.7倍の開口部を有することが好ましい。

【0017】

ここでは回路チップ1の厚さを最新のRFIDタグで必要とする50マイクロメートルとしたので、メタルマスク611aの厚さも50マイクロメートルとしており、チップサイズを0.5mm角としたことからメタルマスク611bの開口部の直径は0.3mmとした。メタルマスク611bの厚さは開口部の直径と同程度とすることが、加工上有利あるので、メタルマスク611aとメタルマスク611bは裏面から厚板状のメタルマスク611cで補強してある。メタルマスク611cは複数の開口部を跨って開口させることも可能であり、微細加工が必要な程度が軽減されており厚板を用いることが出来る。

メタルマスク611は整列ベース601の裏面に設けたヒータ603によって摂氏80度に加熱されており、整列マスク611やマスク枠612、回路チップ1の表面の水分吸着は最小限としている。なおヒータ603は必ずしも吸着ベース601の裏面に設ける必要はなく、例えば図6に示すように、吸着ベース601の周辺に設けることも可能である。

【0018】

十分多数の回路チップ1が散布装置50からメタルマスク611上に供給され、振動によりメタルマスク611の第1の開口部611dに順次回路チップ1が落下する。メタルマスク611と整列ベース601の隙間602を減圧しながら振動と揺動を行う。このため一個のメタルマスク611aの開口部に、最初の回路チップ1が落下すると、メタルマスク611bの開口部で減圧吸引されて安定する。

【0019】

揺動整列装置60の揺動と振動を継続すると、メタルマスク611上の回路チップ1は徐々に開口部に落下してゆき、定常状態に達する。回路チップ1の供給量が十分であれば、第1の開口部611dの位置すなわちアンテナシート22の搭載位置にはすべて回路チップ1が搭載された状態になる。

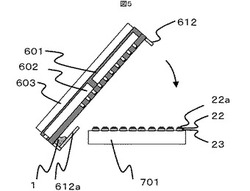

【0020】

この後、図4に示すようにマスク61を傾斜させて振動させると、余分な回路チップ1は図4の右側に集まる。さらに傾斜させると図5に示すように余分な回路チップ1はマスク枠612とマスクポケット612aにとらえられ、整列済みの回路チップ1が整列マスク611に吸着固定されたまま反転する。その後、アンテナ21、22を成形済みのベースフィルム23を整列配置させたステージ701上に、反転させた揺動整列装置60を載せる。このとき、第1のメタルマスク611aの第1の開口部611dがベースフィルム23上の回路チップ1を搭載するべき位置に対応するように、ベースフィルム23を並べておく。その後、減圧吸着を終了すると、回路チップ1は一斉にベースフィルム23上のアンテナ21の上に用意された異方性導電層22aに乗り、下側面に形成された回路チップ1の接合電極11と接触する。この後、接合電極11とは反対面に形成された接合電極12上に、第二のアンテナ22に導通可能な接合フィルム25を配置し、全体を加熱加圧することで、接合電極11と異方性導電層22a、及び接合電極12と接合フィルム25とが導電可能に接合され、回路チップ1上の電気回路と両アンテナ21、22とが導通可能になりRFIDタグが得られる。

【0021】

ここで、揺動整列装置60では、回路チップ1の表面裏面の方向の制御は考慮していない。これは、回路チップ1のチップ表裏の接合電極の差異による極性(性質)の差異を有しない回路構成としているため、接合電極11、12をどちらのアンテナ21,22に接合してもRFIDタグとして正常に機能するからである。また、第一の開口部が円形であるため、回路チップ1の平面方向での向きの制御も考慮していない。これは、回路チップ1の回転角に関わらず、接合電極11,12と異方性導電層22a、接合フィルム25とを接合できるようにしてあるためである。開口部が円形であると、振動及び揺動によって回路チップが開口部に落ちて吸着されるまでの時間が短くなるという効果がある。従って、回路チップ1をベースフィルム23上に整列配置した状態で表面裏面、面内の回転方向を制御しなくても、RFIDタグを製造可能になる。

【0022】

なお、本実施例の製造方法は、回路チップ1の表裏の電極12による接合により動作するRFIDタグを例に用いて説明したが、図10に示すように、RFIDタグのアンテナと回路チップ1の接続を回路チップ1の回路11の一部に設けたアンテナによる電磁結合で行うRFIDでも同様に使用できる。また、図10に示したようにこの際回路チップ1が円形の形状であると、シリコンチップ相互の衝突の衝撃が軽減できるため、一層のダメージ軽減が期待できる。

【実施例2】

【0023】

第1の実施例では、整列マスク611やマスク枠612、シリコンチップ10の水分吸着を最小限するために整列マスク611近傍のヒータ603を用いたが、図7に示すように加熱空気を熱風発生器603bで吹き付けることや、図8に示すように加熱ランプ603dにより赤外線を照射することでも同様の機能が期待できる。この場合、既存の振動整列装置の改良を最小限の改造で実現できる利点がある。加熱手段以外は、実施例1と同じであり、説明を省略する。

【実施例3】

【0024】

さらには図9に示すように、整列マスク611やマスク枠612、シリコンチップ10を気密槽801内部に設け、内部をガス供給装置803から乾燥空気もしくは乾燥窒素や乾燥アルゴンガスなどの乾燥不活性ガスを供給して充填し、整列を完了させた後、気密扉802から出すことによっても実現が可能である。この実施例では、シリコンチップ10の回路11が加熱に弱い場合でも劣化が少ない利点がある。乾燥手段以外は、実施例1と同じであり、説明を省略する。

【産業上の利用可能性】

【0025】

本発明に寄れば、薄型のICチップを高速で廉価な振動整列装置を用いて一括搭載可能となるため、低コストでRFIDタグを製造できる利点がある。

【図面の簡単な説明】

【0026】

【図1】本発明によるRFID素子の外観斜視図および部分断面図である。

【図2】本発明のRFIDタグの製造方法を示す工程図である。

【図3】本発明のRFIDタグの製造方法を示す工程図である。

【図4】本発明のRFIDタグの製造方法を示す工程図である。

【図5】本発明のRFIDタグの製造方法を示す工程図である。

【図6】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図7】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図8】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図9】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図10】本発明による別種類のRFID素子の外観斜視図である。

【符号の説明】

【0027】

1...回路チップ。21,22...アンテナ。23...ベースフィルム。25...接合フィルム。25a...異方性導電層。10...シリコン基板。11...電気回路。12...電極。100...ウェハ。50...散布装置。60...振動整列装置。61...整列マスク。

【技術分野】

【0001】

本発明はRFIDタグの製造プロセスに関する。

【背景技術】

【0002】

従来の半導体装置は、Si等のウェハに回路を形成し、これを縦横に砥石切断するダイシングと呼ばれる方法で回路チップに個片化され、これを外部回路と接続する実装工程を経て完成される。このとき、例えば特許文献1のように半導体装置を振動フィードして整列させる。

【0003】

【特許文献1】特開平7−96919号

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら特許文献1のように、ダイオードなどの一部のディスクリート半導体を除き、ICチップなどの半導体装置を振動フィードすることは困難であった。これは、静電気防止の観点から半導体組立ラインは加湿管理されており、振動整列を試みると半導体装置が治工具に付着しやすい。特に半導体装置として薄型ICチップを用いるRFID(Radio Frequency IDentification)タグの製造において顕著である。振動整列に用いる振動の加速度を高めれば、付着は回避できるが、振動の衝撃が大きく、繊細なICチップにダメージを与える。

【0005】

従来の振動フィードや振動整列技術で用いる技術では、特に薄型のICチップが必要なRFIDタグの製造において、ICチップの厚さが薄いために表面積に比して質量が軽微であり、ICチップ同士や、整列マスクなどの治具部材表面にICチップが付着しやすい。このため、一般にはダイオードなどの製造条件に比して大きな振動加速度を与えないと安定な整列が出来ない。しかしこの方法では振動か速度が大きくなるため、ICチップ同士の衝突や整列マスクなどの治具部材との摩擦でICチップにダメージが与えられ、実用的ではなかった。

【課題を解決するための手段】

【0006】

本発明では、RFIDタグのICチップの表裏面及び角度調整を不要としたRFIDタグの製造方法を提供する。

【0007】

上記製造方法の提供に当たっては、これらのICチップ同士もしくは治具部材とICチップとの付着が環境下における湿度の影響による吸着水の効果であることを見出し、整列マスクなどの治具部材を加熱する事でこれらの吸着水の脱離を行い、微小な加速度でICチップの振動整列や振動フィードを実現することによって、振動の衝撃や相互の衝突により破損する恐れを軽減した。

【0008】

または振動整列部材を乾燥空気もしくは乾燥不活性ガスで充填した槽内に配置し、振動整列部材が吸着水を帯びる程度を軽減し、微小な加速度でICチップの振動整列や振動フィードを実現することによって、振動の衝撃や相互の衝突により破損する恐れを軽減した。 また、RFIDタグのICチップの外部接続方法を表裏面に各1個設けた接合端子による接合方法をとるか、ICチップの表面に設けたアンテナによる電磁結合による非接触式接合による接合方法とすることで、ICチップの表裏および面内の回転角に依存せずに接合が実現できる構造とし、ICチップの角度調整を不要とした。

【発明の効果】

【0009】

本発明に寄れば、RFIDタグに用いるICチップであっても、一括して振動整列によりアンテナ搭載が可能となり、多数一括搭載によって製造コストを低減できる利点がある。

【発明を実施するための最良の形態】

【0010】

以下に、本発明の実施の形態を説明する。

【実施例1】

【0011】

以下に、本発明の一実施形態が適用された半導体製造方法について、図1から図6を用いて説明する。

【0012】

図1は本発明の適用されたRF-ID回路装置の外観斜視図であり、図1(a)に全体、図1(b)に回路チップ1周辺の詳細図を示した。回路チップ1は表裏をアンテナ21およびアンテナ22に接続されており、外部からの電波を受信しそこから電力を得つつ、外部に信号電波を返すことで、外部との交信を実現し情報交換を行う。この回路チップ1は方形のシリコン基板(半導体基板)10上に形成した電気回路(図示せず)と、シリコン基板10基板の表面及び裏面に形成した円形の接合電極11及び12からなる。接合電極11、12は金メッキにより表面を保護した回路電極であり、アルミ箔から構成されるアンテナ21、22とは異方性導電層25aを有する接合フィルム25および異方性導電層22aにより接合されている。アンテナ21およびアンテナ22はベースフィルム(ベース部材)23上に形成されており回路チップ1と接合フィルム25を上層保護フィルムによって覆う(図1(b)では省略してある)ことで保護を実現している。

【0013】

ここで回路チップ1は表裏両者に接合電極11、12を有し、電気回路はチップ表裏の差異による極性の差を有しない回路構成となっているため、回路チップ1は図1とは表裏反対向きに搭載接合されてもなんら不都合は無い。

【0014】

以下にこのRF-ID回路装置の製造方法を順を追って説明する。図2に示すように、シリコン基板10上に電気回路及び接合電極11,12が形成され、有機溶剤による洗浄が終了し、乾燥工程、異物ふるいだし工程を経た回路チップ1は、散布装置50に移される。散布装置50は平板状パーツフィーダであり、底面51が傾斜した平板、傾斜方向に振動することで回路チップ1を分散させつつ、扉52方向に進行させる。ここで、扉52を解放すると、回路チップ1は揺動整列装置60上のマスク枠61内部落下する。散布装置50の機能により、回路チップ1は図2の奥行き方向に概略均一な分散性を持って落下する。この後、揺動整列装置60を傾斜させ、紙面に直角方向に微振動を与えつつ、傾斜角度を変えることで、回路チップ1が整列マスク枠61の全面に広がる。

【0015】

ここで図3から4に示すように整列マスク61は整列ベース601上にメタルマスク611が張られている。メタルマスク611は、マスク枠62と反対側(上側)から、回路チップ1の平面方向の外接円直径よりわずかに大きな直径の第1の開口部611dを有し、厚さが回路チップ1と同じ第1のメタルマスク611aと、回路チップ1の内接円より小さな第2の開口部611eを前記第1の開口部611dの直下に有する第2のメタルマスク611bと、薄板状で軟弱なメタルマスク611aおよび611bを補強し剛性を高め、第1及び第2の開口部611eに連通する第2の開口部611fを有する厚板部材611cを接合して備える。回路チップ1の面方向の形状は、正方形または長方形などの方形であることが多い。第1のメタルマスク611aの開口部は回路チップ1の形状の外接円より大きくないと整列が出来ないが、大きすぎると複数の回路チップ1が開口部に入るため、開口部直径は回路チップ1の外接円の1.05倍から1.5倍程度が適切であり、望ましくは1.1倍とすることが好ましい。このときメタルマスク611aの厚さ(すなわち第一の開口部の深さ)は、回路チップ1と同程度とすると、整列が終わった回路チップ1が開口部から突出したり、一つの開口部に2個の回路チップ1が落下する問題が生じにくい。このためメタルマスク611aの厚さは回路チップ1の0.9倍から1.1倍、望ましくは0.95倍から1.05倍とすることが好ましい。

【0016】

また、メタルマスク611bの開口部直径は、回路チップ1の内接円より大きいと、チップ整列後も真空吸着圧がもれるため、内接円より小さい必要がある。またメタルマスク611aとメタルマスク611bの位置あわせ精度が不十分の場合、両者の開口部がずれて回路チップ1がメタルマスク611bの開口部を塞ぎきれない恐れがある。一方開口部が小さすぎる場合は吸着力の不足を生じ、開口部により整列した回路チップ1が脱落する恐れがある。このため、メタルマスク611bの開口部は回路チップ1の内接円の0.2倍から0.95倍、望ましくは0.7倍の開口部を有することが好ましい。

【0017】

ここでは回路チップ1の厚さを最新のRFIDタグで必要とする50マイクロメートルとしたので、メタルマスク611aの厚さも50マイクロメートルとしており、チップサイズを0.5mm角としたことからメタルマスク611bの開口部の直径は0.3mmとした。メタルマスク611bの厚さは開口部の直径と同程度とすることが、加工上有利あるので、メタルマスク611aとメタルマスク611bは裏面から厚板状のメタルマスク611cで補強してある。メタルマスク611cは複数の開口部を跨って開口させることも可能であり、微細加工が必要な程度が軽減されており厚板を用いることが出来る。

メタルマスク611は整列ベース601の裏面に設けたヒータ603によって摂氏80度に加熱されており、整列マスク611やマスク枠612、回路チップ1の表面の水分吸着は最小限としている。なおヒータ603は必ずしも吸着ベース601の裏面に設ける必要はなく、例えば図6に示すように、吸着ベース601の周辺に設けることも可能である。

【0018】

十分多数の回路チップ1が散布装置50からメタルマスク611上に供給され、振動によりメタルマスク611の第1の開口部611dに順次回路チップ1が落下する。メタルマスク611と整列ベース601の隙間602を減圧しながら振動と揺動を行う。このため一個のメタルマスク611aの開口部に、最初の回路チップ1が落下すると、メタルマスク611bの開口部で減圧吸引されて安定する。

【0019】

揺動整列装置60の揺動と振動を継続すると、メタルマスク611上の回路チップ1は徐々に開口部に落下してゆき、定常状態に達する。回路チップ1の供給量が十分であれば、第1の開口部611dの位置すなわちアンテナシート22の搭載位置にはすべて回路チップ1が搭載された状態になる。

【0020】

この後、図4に示すようにマスク61を傾斜させて振動させると、余分な回路チップ1は図4の右側に集まる。さらに傾斜させると図5に示すように余分な回路チップ1はマスク枠612とマスクポケット612aにとらえられ、整列済みの回路チップ1が整列マスク611に吸着固定されたまま反転する。その後、アンテナ21、22を成形済みのベースフィルム23を整列配置させたステージ701上に、反転させた揺動整列装置60を載せる。このとき、第1のメタルマスク611aの第1の開口部611dがベースフィルム23上の回路チップ1を搭載するべき位置に対応するように、ベースフィルム23を並べておく。その後、減圧吸着を終了すると、回路チップ1は一斉にベースフィルム23上のアンテナ21の上に用意された異方性導電層22aに乗り、下側面に形成された回路チップ1の接合電極11と接触する。この後、接合電極11とは反対面に形成された接合電極12上に、第二のアンテナ22に導通可能な接合フィルム25を配置し、全体を加熱加圧することで、接合電極11と異方性導電層22a、及び接合電極12と接合フィルム25とが導電可能に接合され、回路チップ1上の電気回路と両アンテナ21、22とが導通可能になりRFIDタグが得られる。

【0021】

ここで、揺動整列装置60では、回路チップ1の表面裏面の方向の制御は考慮していない。これは、回路チップ1のチップ表裏の接合電極の差異による極性(性質)の差異を有しない回路構成としているため、接合電極11、12をどちらのアンテナ21,22に接合してもRFIDタグとして正常に機能するからである。また、第一の開口部が円形であるため、回路チップ1の平面方向での向きの制御も考慮していない。これは、回路チップ1の回転角に関わらず、接合電極11,12と異方性導電層22a、接合フィルム25とを接合できるようにしてあるためである。開口部が円形であると、振動及び揺動によって回路チップが開口部に落ちて吸着されるまでの時間が短くなるという効果がある。従って、回路チップ1をベースフィルム23上に整列配置した状態で表面裏面、面内の回転方向を制御しなくても、RFIDタグを製造可能になる。

【0022】

なお、本実施例の製造方法は、回路チップ1の表裏の電極12による接合により動作するRFIDタグを例に用いて説明したが、図10に示すように、RFIDタグのアンテナと回路チップ1の接続を回路チップ1の回路11の一部に設けたアンテナによる電磁結合で行うRFIDでも同様に使用できる。また、図10に示したようにこの際回路チップ1が円形の形状であると、シリコンチップ相互の衝突の衝撃が軽減できるため、一層のダメージ軽減が期待できる。

【実施例2】

【0023】

第1の実施例では、整列マスク611やマスク枠612、シリコンチップ10の水分吸着を最小限するために整列マスク611近傍のヒータ603を用いたが、図7に示すように加熱空気を熱風発生器603bで吹き付けることや、図8に示すように加熱ランプ603dにより赤外線を照射することでも同様の機能が期待できる。この場合、既存の振動整列装置の改良を最小限の改造で実現できる利点がある。加熱手段以外は、実施例1と同じであり、説明を省略する。

【実施例3】

【0024】

さらには図9に示すように、整列マスク611やマスク枠612、シリコンチップ10を気密槽801内部に設け、内部をガス供給装置803から乾燥空気もしくは乾燥窒素や乾燥アルゴンガスなどの乾燥不活性ガスを供給して充填し、整列を完了させた後、気密扉802から出すことによっても実現が可能である。この実施例では、シリコンチップ10の回路11が加熱に弱い場合でも劣化が少ない利点がある。乾燥手段以外は、実施例1と同じであり、説明を省略する。

【産業上の利用可能性】

【0025】

本発明に寄れば、薄型のICチップを高速で廉価な振動整列装置を用いて一括搭載可能となるため、低コストでRFIDタグを製造できる利点がある。

【図面の簡単な説明】

【0026】

【図1】本発明によるRFID素子の外観斜視図および部分断面図である。

【図2】本発明のRFIDタグの製造方法を示す工程図である。

【図3】本発明のRFIDタグの製造方法を示す工程図である。

【図4】本発明のRFIDタグの製造方法を示す工程図である。

【図5】本発明のRFIDタグの製造方法を示す工程図である。

【図6】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図7】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図8】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図9】本発明のRFIDタグの製造工程における別の実施例を示す図である。

【図10】本発明による別種類のRFID素子の外観斜視図である。

【符号の説明】

【0027】

1...回路チップ。21,22...アンテナ。23...ベースフィルム。25...接合フィルム。25a...異方性導電層。10...シリコン基板。11...電気回路。12...電極。100...ウェハ。50...散布装置。60...振動整列装置。61...整列マスク。

【特許請求の範囲】

【請求項1】

半導体基板に電気回路を備え、当該半導体基板の一主面及び他方の主面にそれぞれ接合電極を備えた回路チップを準備するチップ準備工程と、

準備した複数の前記回路チップを、揺動整列装置上で揺らしながら吸着することで、複数の所定の位置に前記回路チップを整列させてそれぞれ吸着する揺動整列工程と、

第一及び第二のアンテナを備えたベース部材を複数準備し、前記回路チップが吸着された所定の位置に対応したそれぞれの位置に当該複数のベース部材をステージ上に並べるベース部材準備工程と、

前記揺動整列装置を、前記回路チップを吸着した側を下側にして、前記ベース部材を並べたステージの上に移動させ、前記吸着を終了し前記複数の回路チップをそれぞれ前記複数のベース部材の前記第一のアンテナに導通可能な第一の導電部材上に載置する回路チップ載置工程と、

前記回路チップの前記ベース部材側を向く主面の接合電極と前記第一の導電部材とを導通可能に接合する第一の接合工程と、

前記回路チップの前記ベース部材と反対側を向く主面の接合電極と前記第二のアンテナに導通可能な第二の導電部材とを導通可能に接合する第二の接合工程とを含むRFIDタグの製造方法。

【請求項2】

請求項1において、

前記回路チップは、前記一主面の接合電極と、前記他方の主面の接合部材とは、極性が同一となる回路構成であることを特徴とするRFIDタグの製造方法。

【請求項3】

請求項1において、

前記所定の位置に第一の開口部を備え、

前記第一の開口部内で前記回路チップを吸着することを特徴とするRFIDタグの製造方法。

【請求項4】

請求項3において、

前記揺動整列装置は、

前記第一の開口部を有する第一のマスク層と、

前記第一のマスク層の下側に形成され、前記第一の開口部の直下に形成された第二の開口部とを有する第二のマスク層とを備え、

前記第二の開口部を通して、前記第一の開口部内の前記回路チップを減圧吸着することを特徴とするRFIDタグの製造方法。

【請求項5】

請求項4において、

前記第一の開口部は、前記回路チップの面方向の外接円よりも大きく、

前記第二の開口部は、前記回路チップの面方向の内接円よりも小さいことを特徴とするRFIDタグの製造方法。

【請求項6】

請求項5において、

前記第一の開口部の直径は、前記回路チップの外接円の1.05〜1.5倍であることを特徴とするRFIDタグの製造方法。

【請求項7】

請求項5において、

前記第二の開口部の直径は、前記回路チップの内接円の0.2〜0.95倍であることを特徴とするRFIDタグの製造方法。

【請求項8】

請求項3において、

前記第一の開口部の深さは、前記回路チップの厚さの0.9〜1.1倍であることを特徴とするRFIDタグの製造方法。

【請求項9】

請求項1において、

前記揺動整列工程では、前記揺動整列装置または前記回路チップを加熱することを特徴とするRFIDタグの製造方法。

【請求項10】

請求項9において、

前記加熱は、前記揺動整列装置のマスク層の裏面に備えられたヒータにより行うことを特徴とするRFIDタグの製造方法。

【請求項11】

請求項9において、

前記加熱は、熱風加熱であることを特徴とするRFIDタグの製造方法。

【請求項12】

請求項9において、

前記加熱は、赤外線加熱であることを特徴とするRFIDタグの製造方法。

【請求項13】

請求項1において、

前記揺動整列工程では、乾燥空気または乾燥不活性ガスを吸入することを特徴とするRFIDタグの製造方法。

【請求項1】

半導体基板に電気回路を備え、当該半導体基板の一主面及び他方の主面にそれぞれ接合電極を備えた回路チップを準備するチップ準備工程と、

準備した複数の前記回路チップを、揺動整列装置上で揺らしながら吸着することで、複数の所定の位置に前記回路チップを整列させてそれぞれ吸着する揺動整列工程と、

第一及び第二のアンテナを備えたベース部材を複数準備し、前記回路チップが吸着された所定の位置に対応したそれぞれの位置に当該複数のベース部材をステージ上に並べるベース部材準備工程と、

前記揺動整列装置を、前記回路チップを吸着した側を下側にして、前記ベース部材を並べたステージの上に移動させ、前記吸着を終了し前記複数の回路チップをそれぞれ前記複数のベース部材の前記第一のアンテナに導通可能な第一の導電部材上に載置する回路チップ載置工程と、

前記回路チップの前記ベース部材側を向く主面の接合電極と前記第一の導電部材とを導通可能に接合する第一の接合工程と、

前記回路チップの前記ベース部材と反対側を向く主面の接合電極と前記第二のアンテナに導通可能な第二の導電部材とを導通可能に接合する第二の接合工程とを含むRFIDタグの製造方法。

【請求項2】

請求項1において、

前記回路チップは、前記一主面の接合電極と、前記他方の主面の接合部材とは、極性が同一となる回路構成であることを特徴とするRFIDタグの製造方法。

【請求項3】

請求項1において、

前記所定の位置に第一の開口部を備え、

前記第一の開口部内で前記回路チップを吸着することを特徴とするRFIDタグの製造方法。

【請求項4】

請求項3において、

前記揺動整列装置は、

前記第一の開口部を有する第一のマスク層と、

前記第一のマスク層の下側に形成され、前記第一の開口部の直下に形成された第二の開口部とを有する第二のマスク層とを備え、

前記第二の開口部を通して、前記第一の開口部内の前記回路チップを減圧吸着することを特徴とするRFIDタグの製造方法。

【請求項5】

請求項4において、

前記第一の開口部は、前記回路チップの面方向の外接円よりも大きく、

前記第二の開口部は、前記回路チップの面方向の内接円よりも小さいことを特徴とするRFIDタグの製造方法。

【請求項6】

請求項5において、

前記第一の開口部の直径は、前記回路チップの外接円の1.05〜1.5倍であることを特徴とするRFIDタグの製造方法。

【請求項7】

請求項5において、

前記第二の開口部の直径は、前記回路チップの内接円の0.2〜0.95倍であることを特徴とするRFIDタグの製造方法。

【請求項8】

請求項3において、

前記第一の開口部の深さは、前記回路チップの厚さの0.9〜1.1倍であることを特徴とするRFIDタグの製造方法。

【請求項9】

請求項1において、

前記揺動整列工程では、前記揺動整列装置または前記回路チップを加熱することを特徴とするRFIDタグの製造方法。

【請求項10】

請求項9において、

前記加熱は、前記揺動整列装置のマスク層の裏面に備えられたヒータにより行うことを特徴とするRFIDタグの製造方法。

【請求項11】

請求項9において、

前記加熱は、熱風加熱であることを特徴とするRFIDタグの製造方法。

【請求項12】

請求項9において、

前記加熱は、赤外線加熱であることを特徴とするRFIDタグの製造方法。

【請求項13】

請求項1において、

前記揺動整列工程では、乾燥空気または乾燥不活性ガスを吸入することを特徴とするRFIDタグの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−294962(P2009−294962A)

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願番号】特願2008−148724(P2008−148724)

【出願日】平成20年6月6日(2008.6.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成21年12月17日(2009.12.17)

【国際特許分類】

【出願日】平成20年6月6日(2008.6.6)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]