RH真空脱ガス装置を用いた溶鋼の脱硫方法。

【課題】RH真空脱ガス装置を用いた溶鋼の脱硫方法を提供する。

【解決手段】RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して、溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、好ましくはpH値を測定し、この値をフィードバックして、脱硫フラックスの投射量を調整する。得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して、脱硫フラックスの投射量を調整することが好ましい。これにより、溶鋼中S量の的中率が向上し、溶鋼のS量ばらつきが低減して、溶鋼歩留りが顕著に向上する。

【解決手段】RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して、溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、好ましくはpH値を測定し、この値をフィードバックして、脱硫フラックスの投射量を調整する。得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して、脱硫フラックスの投射量を調整することが好ましい。これにより、溶鋼中S量の的中率が向上し、溶鋼のS量ばらつきが低減して、溶鋼歩留りが顕著に向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、RH真空脱ガス装置を用いた溶鋼の脱硫方法に係り、とくに脱硫後の溶鋼中S量のばらつきを抑制する、脱硫フラックスの投射量の適正化に関する。

【背景技術】

【0002】

溶鋼中のS(硫黄)は、非金属介在物を形成し、製品欠陥発生の原因となるため、従来から、各種鋼材で、できるだけ低減することが要望され、種々の脱硫方法が提案されている。例えば、RH真空槽を用いて、溶鋼精錬を行うに際し、フラックスを槽内に自由落下で添加する方法が知られている。しかし、この方法では、フラックスが溶鋼中に捕捉される割合が少なく、添加したフラックスが有効に反応に寄与せず、フラックス歩留りが低くなりすぎるという問題があった。

【0003】

このような問題に対し、例えば、特許文献1には、上吹きランスを備えるRH真空脱ガス装置を用いて取鍋内の溶鋼を脱硫する方法が提案されている。特許文献1に記載された技術では、真空槽内で環流する溶鋼の表面に対し鉛直に、上吹きランスから、流速10 m/s以上のキャリアガスにより、CaOを主成分としてCaF2および/またはAl2O3を5〜40重量%含むフラックスを吹き付け、溶鋼の脱硫を行うとしている。

【0004】

また、特許文献2には、RH真空脱ガス装置にとくに限定はしていないが、減圧下で脱硫剤を溶鋼表面に吹き付ける溶鋼の高速脱硫方法が提案されている。特許文献2に記載された技術では、使用する脱硫剤をCa/CaOが0.02〜0.41の範囲になるように配合されたものを使用するとしている。このような脱硫剤を使用することにより、CaとCaOとの組合せで、脱硫効率が相乗的に向上するとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−171253号公報

【特許文献2】特開2000−297318号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に記載された技術を用いても、得られる溶鋼中のS量を、目標の溶鋼中S量に的中させることは、なかなか容易ではなく、目標外れが頻度高く発生し、脱硫後の溶鋼S量が大きくばらつくという問題があった。

本発明は、かかる従来技術の問題を解決し、脱硫処理後の溶鋼中S量のばらつきが少なく、安定した溶鋼の脱硫が可能なように、RH真空脱ガス装置を用いた溶鋼の脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記した目的を達成するために、RH真空脱ガス装置を用いた溶鋼の脱硫を行うに際して、脱硫処理後の溶鋼中S量のばらつきに影響する各種要因について、鋭意研究した。その結果、まず、RH真空脱ガス装置で脱硫フラックスの投射により溶鋼の脱硫を行うに際し、1回ごとに、投射したフラックスの歩留が大きく変動しているであろうことに、思い当たった。

【0008】

そこで、本発明者らは、投射した脱硫フラックスの歩留変動をフィードバックし、投射フラックス量を調整すれば、脱硫処理後の溶鋼中S量のばらつきが減少するであろうと考えた。そして、更なる研究の結果、投射した脱硫フラックスの歩留変動は、真空排気手段(ブースタ、エジェクター)に付属するコンデンサーの冷却水を、常時、分析することにより、検知できることを知見した。そして、コンデンサー冷却水の分析項目としては、pH、沈殿物量があるが、連続的に分析できるpHが好ましいとの知見を得た。

【0009】

つぎに、本発明者らが行った、本発明の基礎となった実験について説明する。

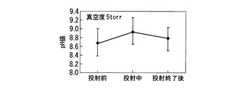

実験は、図1に模式的に示す形態のRH真空脱ガス装置を用いて行った。RH真空脱ガス装置の投射ランスから、キャリアガスとともに脱硫フラックス(CaOとAl2O3のプリメルト品)を添加速度:100kg/minで7分間、溶鋼に投射した。なお、真空度は5torrとした。脱硫フラックス投射前と、投射中(投射開始から3分)、投射終了後に、それぞれ、コンデンサー冷却水サンプリング装置を介してコンデンサー冷却水を採取し、該採取したコンデンサー冷却水のpHをそれぞれ測定した。

【0010】

その結果を、図2に示す。図2から、脱硫フラックスの投射に伴い、コンデンサー冷却水のpHが上昇し、投射の終了により、コンデンサー冷却水のpHが投射前のレベルに戻る傾向を示すことがわかる。すなわち、コンデンサー冷却水のpHが、真空排気系に吸い込まれ脱硫フラックス量に比例することを見出した。そして、コンデンサー冷却水のpHを連続して監視すれば、投射した脱硫フラックスのうち、排気系に流れコンデンサー冷却水に溶け込む量を連続的に推定することが可能となることに想到した。コンデンサー冷却水に溶け込む脱硫フラックス量、すなわち、溶鋼脱硫に寄与しなかった脱硫フラックス量に応じて、その後に投射する脱硫フラックス量を調整することにより、溶鋼脱硫に寄与する脱硫フラックス量を適正に調整でき、溶鋼中S量をばらつき少なく調整できることを知見した。

【0011】

本発明は、かかる知見に基いて、さらに検討を加えて完成されたものである。すなわち、本発明の要旨はつぎのとおりである。

(1)RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して、溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、得られた該コンデンサーの冷却水の分析値をフィードバックして、前記脱硫フラックスの投射量の調整を行うことを特徴とするRH真空脱ガス装置を用いた溶鋼の脱硫方法。

(2)(1)において、前記脱硫フラックスの投射量の調整は、前記得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して行うことを特徴とする溶鋼の脱硫方法。

(3)(1)または(2)において、前記コンデンサー冷却水の分析値が、該コンデンサー冷却水のpH値であることを特徴とする溶鋼の脱硫方法。

【発明の効果】

【0012】

本発明によれば、脱硫フラックスの投射量が適正に調整でき、溶鋼中S量の的中率が向上し、溶鋼中のS量ばらつきが低減して、目標S量の範囲から外れる比率が顕著に減少し、産業上格段の効果を奏する。

【図面の簡単な説明】

【0013】

【図1】RH真空脱ガス装置において、本発明を実施するための好適な形態を模式的に示す説明図である。

【図2】RH真空脱ガス装置における脱硫フラックス投射によるコンデンサー冷却水pH値の変化を示すグラフである。

【発明を実施するための形態】

【0014】

本発明は、RH真空脱ガス装置を用いた溶鋼の脱硫方法である。

転炉等で溶製され、取鍋に収容された溶鋼を、RH真空脱ガス装置でさらに精錬を行う。RH真空脱ガス装置では、通常、窒素や水素等のガス成分の脱ガス、脱硫、合金成分の調整、溶鋼温度の調整等の精錬を行う。

RH真空脱ガス装置を用いた溶鋼の脱硫では、通常、真空槽を減圧下(真空中)に保持し、取鍋と真空槽との間で溶鋼を環流させながら、真空槽に設けられた投射ランスから、溶鋼に、所定の添加速度で脱硫フラックスを投射して脱硫処理を行う。その際、所定の真空度に保持するために、真空槽には、水冷ダクトを介し、ガスクーラー、集塵器等を設け、さらにブースター、コンデンサーを配し、さらに多段のエジェクターを配設した真空排気装置が接続されている。

【0015】

投射ランスから溶鋼に向けて投射された脱硫フラックスの大部分は、溶鋼に捕捉され、溶鋼の脱硫に寄与する。しかし、一部は、ブースター、エジェクター等の真空排気装置により吸引されて、真空排気系に流れる。真空排気系に流れた脱硫フラックスは、溶鋼の脱硫に寄与しないため、溶鋼の脱硫に寄与する脱硫フラックス量が減少することになる。そのため、目標とする溶鋼中S量を達成できない場合が生じ、溶鋼中S量がばらつくことになる。

【0016】

このような溶鋼中S量のばらつきを少なくするために、本発明では、RH真空脱ガス装置に付設された真空排気装置のコンデンサー冷却水を分析する。コンデンサー冷却水の分析は、脱硫フラックス投射時に、連続或いは、所定の時間間隔で行う。分析する項目としては、コンデンサー冷却水のpH値、あるいはコンデンサー冷却水に含まれる沈殿物とすることが好ましい。なかでも、連続的に測定できるpH値を用いることがより好ましい。冷却水のpH値は、通常公知のpHメータを使用して連続的に測定できる。コンデンサー冷却水に含まれる沈殿物は、冷却水をフィルターを介して、捕捉された量を測定することにより求めることが好ましい。

【0017】

脱硫フラックスはCaOを含むため、排気系に流れた脱硫フラックスは、コンデンサーの冷却水と反応してCa(OH)2を形成し、それが水に溶解し、電離して[OH]−を形成し、コンデンサー冷却水のpHを上昇させる。反応は次のとおりである。

CaO+H2O →Ca(OH)2

Ca(OH) 2 →[Ca]2++2[OH]−

コンデンサーの冷却水と反応したCaO量が多ければ多いほど、コンデンサー冷却水のpH値の上昇量は高くなる。すなわち、コンデンサー冷却水のpH値は、水に溶解したCaO量、すなわち排気系に流れた脱硫フラックス量に比例することになる。なお、冷却水の分析結果は、モニター等を用いて連続監視する必要がある。

【0018】

なお、排気系に流れた脱硫フラックス量に比例して、コンデンサー冷却水に含まれる沈殿物も多くなる。このため、コンデンサー冷却水のpH値測定に代えて、コンデンサー冷却水に含まれる沈殿物を分析してもよい。

本発明では、予め、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係を求めておく。予め、得られたこの関係を基準(検量線)として、測定されたコンデンサー冷却水の分析値から、溶鋼中に含まれずコンデンサー冷却水中に溶解した脱硫フラックス量を算出する。

【0019】

そして、測定時間内における、溶鋼脱硫に寄与した脱硫フラックス量と投射した脱硫フラックスとの比、すなわち{(投射した脱硫フラックス量)−(コンデンサー冷却水中に溶解した脱硫フラックス量)}/(投射した脱硫フラックス量)を算出し、投射した脱硫フラックスの歩留りを推定する。そして、推定された脱硫フラックスの歩留りに応じて、測定した時刻以降に追加投射する脱硫フラックス量(追加投射量)を決定する。脱硫フラックスの歩留りが設定した歩留りより低くければ、投射する脱硫フラックス量を予め決めた投射量(単位時間当たり)に比べ増加し、脱硫フラックスの歩留りが設定した歩留りより高ければ、投射する脱硫フラックス量を所定の投射量(単位時間当たり)に比べ減少する。所定の投射量に比べて増加する投射量あるいは減少する投射量は、歩留りに応じて予め決定しておくことが好ましい。

【実施例】

【0020】

RH脱ガス装置を用いて溶鋼(300ton)の脱硫を行った。真空槽を減圧下(5〜10torr)に保持し、取鍋と真空槽との間で溶鋼を環流させながら、真空槽に設けられた投射ランスから、脱硫フラックス(CaOとAl2O3のプリメルト品)を投射し、溶鋼の脱硫を行った。脱硫フラックスの投射量は溶鋼のS含有量と目標S量に応じて、予め決定した。なお、脱硫フラックスの投射速度は100kg/min一定とした。

【0021】

脱硫フラックスを投射前から投射終了までの間、コンデンサー冷却水のpH値を連続して測定した。そして、その測定結果から、予め求めておいたコンデンサー冷却水の分析値とコンデンサー冷却水中に含まれる脱硫フラックス量との関係に基づき、コンデンサー冷却水中に含まれる脱硫フラックス量を算出し、投射した脱硫フラックスの歩留りを推定した。そして、推定された脱硫フラックスの歩留りに応じて、予め決定しておいた投射量に加えて、さらに投射する脱硫フラックス量を決定し、投射ランスから投射した。このような脱硫処理を施したのち、溶鋼のS分析を行い、目標S量との差異を算出した。各チャージ間のS量のバラツキΔSも算出した。なお、脱硫フラックスの投射中にコンデンサー冷却水の分析を行わずに、脱硫フラックスを、予め決定しておいた投射量だけ、溶鋼に投射し、比較例とした。

【0022】

得られた結果を表1に示す。

【0023】

【表1】

【0024】

本発明例は、比較例に比べて、対象シャージ数に対する目標S量の範囲から外れるチャージ数の比率が0であり、溶鋼中S量の的中率が向上し、しかも、各チャージ間のS量のばらつき(ΔS)も小さく、溶鋼歩留りが顕著に向上した。これに対し、比較例では、対象チャージ数に対する目標S量の範囲から外れるチャージ数の比率が高く、溶鋼中S量の的中率が低下した。

【技術分野】

【0001】

本発明は、RH真空脱ガス装置を用いた溶鋼の脱硫方法に係り、とくに脱硫後の溶鋼中S量のばらつきを抑制する、脱硫フラックスの投射量の適正化に関する。

【背景技術】

【0002】

溶鋼中のS(硫黄)は、非金属介在物を形成し、製品欠陥発生の原因となるため、従来から、各種鋼材で、できるだけ低減することが要望され、種々の脱硫方法が提案されている。例えば、RH真空槽を用いて、溶鋼精錬を行うに際し、フラックスを槽内に自由落下で添加する方法が知られている。しかし、この方法では、フラックスが溶鋼中に捕捉される割合が少なく、添加したフラックスが有効に反応に寄与せず、フラックス歩留りが低くなりすぎるという問題があった。

【0003】

このような問題に対し、例えば、特許文献1には、上吹きランスを備えるRH真空脱ガス装置を用いて取鍋内の溶鋼を脱硫する方法が提案されている。特許文献1に記載された技術では、真空槽内で環流する溶鋼の表面に対し鉛直に、上吹きランスから、流速10 m/s以上のキャリアガスにより、CaOを主成分としてCaF2および/またはAl2O3を5〜40重量%含むフラックスを吹き付け、溶鋼の脱硫を行うとしている。

【0004】

また、特許文献2には、RH真空脱ガス装置にとくに限定はしていないが、減圧下で脱硫剤を溶鋼表面に吹き付ける溶鋼の高速脱硫方法が提案されている。特許文献2に記載された技術では、使用する脱硫剤をCa/CaOが0.02〜0.41の範囲になるように配合されたものを使用するとしている。このような脱硫剤を使用することにより、CaとCaOとの組合せで、脱硫効率が相乗的に向上するとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平05−171253号公報

【特許文献2】特開2000−297318号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1,2に記載された技術を用いても、得られる溶鋼中のS量を、目標の溶鋼中S量に的中させることは、なかなか容易ではなく、目標外れが頻度高く発生し、脱硫後の溶鋼S量が大きくばらつくという問題があった。

本発明は、かかる従来技術の問題を解決し、脱硫処理後の溶鋼中S量のばらつきが少なく、安定した溶鋼の脱硫が可能なように、RH真空脱ガス装置を用いた溶鋼の脱硫方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記した目的を達成するために、RH真空脱ガス装置を用いた溶鋼の脱硫を行うに際して、脱硫処理後の溶鋼中S量のばらつきに影響する各種要因について、鋭意研究した。その結果、まず、RH真空脱ガス装置で脱硫フラックスの投射により溶鋼の脱硫を行うに際し、1回ごとに、投射したフラックスの歩留が大きく変動しているであろうことに、思い当たった。

【0008】

そこで、本発明者らは、投射した脱硫フラックスの歩留変動をフィードバックし、投射フラックス量を調整すれば、脱硫処理後の溶鋼中S量のばらつきが減少するであろうと考えた。そして、更なる研究の結果、投射した脱硫フラックスの歩留変動は、真空排気手段(ブースタ、エジェクター)に付属するコンデンサーの冷却水を、常時、分析することにより、検知できることを知見した。そして、コンデンサー冷却水の分析項目としては、pH、沈殿物量があるが、連続的に分析できるpHが好ましいとの知見を得た。

【0009】

つぎに、本発明者らが行った、本発明の基礎となった実験について説明する。

実験は、図1に模式的に示す形態のRH真空脱ガス装置を用いて行った。RH真空脱ガス装置の投射ランスから、キャリアガスとともに脱硫フラックス(CaOとAl2O3のプリメルト品)を添加速度:100kg/minで7分間、溶鋼に投射した。なお、真空度は5torrとした。脱硫フラックス投射前と、投射中(投射開始から3分)、投射終了後に、それぞれ、コンデンサー冷却水サンプリング装置を介してコンデンサー冷却水を採取し、該採取したコンデンサー冷却水のpHをそれぞれ測定した。

【0010】

その結果を、図2に示す。図2から、脱硫フラックスの投射に伴い、コンデンサー冷却水のpHが上昇し、投射の終了により、コンデンサー冷却水のpHが投射前のレベルに戻る傾向を示すことがわかる。すなわち、コンデンサー冷却水のpHが、真空排気系に吸い込まれ脱硫フラックス量に比例することを見出した。そして、コンデンサー冷却水のpHを連続して監視すれば、投射した脱硫フラックスのうち、排気系に流れコンデンサー冷却水に溶け込む量を連続的に推定することが可能となることに想到した。コンデンサー冷却水に溶け込む脱硫フラックス量、すなわち、溶鋼脱硫に寄与しなかった脱硫フラックス量に応じて、その後に投射する脱硫フラックス量を調整することにより、溶鋼脱硫に寄与する脱硫フラックス量を適正に調整でき、溶鋼中S量をばらつき少なく調整できることを知見した。

【0011】

本発明は、かかる知見に基いて、さらに検討を加えて完成されたものである。すなわち、本発明の要旨はつぎのとおりである。

(1)RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して、溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、得られた該コンデンサーの冷却水の分析値をフィードバックして、前記脱硫フラックスの投射量の調整を行うことを特徴とするRH真空脱ガス装置を用いた溶鋼の脱硫方法。

(2)(1)において、前記脱硫フラックスの投射量の調整は、前記得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して行うことを特徴とする溶鋼の脱硫方法。

(3)(1)または(2)において、前記コンデンサー冷却水の分析値が、該コンデンサー冷却水のpH値であることを特徴とする溶鋼の脱硫方法。

【発明の効果】

【0012】

本発明によれば、脱硫フラックスの投射量が適正に調整でき、溶鋼中S量の的中率が向上し、溶鋼中のS量ばらつきが低減して、目標S量の範囲から外れる比率が顕著に減少し、産業上格段の効果を奏する。

【図面の簡単な説明】

【0013】

【図1】RH真空脱ガス装置において、本発明を実施するための好適な形態を模式的に示す説明図である。

【図2】RH真空脱ガス装置における脱硫フラックス投射によるコンデンサー冷却水pH値の変化を示すグラフである。

【発明を実施するための形態】

【0014】

本発明は、RH真空脱ガス装置を用いた溶鋼の脱硫方法である。

転炉等で溶製され、取鍋に収容された溶鋼を、RH真空脱ガス装置でさらに精錬を行う。RH真空脱ガス装置では、通常、窒素や水素等のガス成分の脱ガス、脱硫、合金成分の調整、溶鋼温度の調整等の精錬を行う。

RH真空脱ガス装置を用いた溶鋼の脱硫では、通常、真空槽を減圧下(真空中)に保持し、取鍋と真空槽との間で溶鋼を環流させながら、真空槽に設けられた投射ランスから、溶鋼に、所定の添加速度で脱硫フラックスを投射して脱硫処理を行う。その際、所定の真空度に保持するために、真空槽には、水冷ダクトを介し、ガスクーラー、集塵器等を設け、さらにブースター、コンデンサーを配し、さらに多段のエジェクターを配設した真空排気装置が接続されている。

【0015】

投射ランスから溶鋼に向けて投射された脱硫フラックスの大部分は、溶鋼に捕捉され、溶鋼の脱硫に寄与する。しかし、一部は、ブースター、エジェクター等の真空排気装置により吸引されて、真空排気系に流れる。真空排気系に流れた脱硫フラックスは、溶鋼の脱硫に寄与しないため、溶鋼の脱硫に寄与する脱硫フラックス量が減少することになる。そのため、目標とする溶鋼中S量を達成できない場合が生じ、溶鋼中S量がばらつくことになる。

【0016】

このような溶鋼中S量のばらつきを少なくするために、本発明では、RH真空脱ガス装置に付設された真空排気装置のコンデンサー冷却水を分析する。コンデンサー冷却水の分析は、脱硫フラックス投射時に、連続或いは、所定の時間間隔で行う。分析する項目としては、コンデンサー冷却水のpH値、あるいはコンデンサー冷却水に含まれる沈殿物とすることが好ましい。なかでも、連続的に測定できるpH値を用いることがより好ましい。冷却水のpH値は、通常公知のpHメータを使用して連続的に測定できる。コンデンサー冷却水に含まれる沈殿物は、冷却水をフィルターを介して、捕捉された量を測定することにより求めることが好ましい。

【0017】

脱硫フラックスはCaOを含むため、排気系に流れた脱硫フラックスは、コンデンサーの冷却水と反応してCa(OH)2を形成し、それが水に溶解し、電離して[OH]−を形成し、コンデンサー冷却水のpHを上昇させる。反応は次のとおりである。

CaO+H2O →Ca(OH)2

Ca(OH) 2 →[Ca]2++2[OH]−

コンデンサーの冷却水と反応したCaO量が多ければ多いほど、コンデンサー冷却水のpH値の上昇量は高くなる。すなわち、コンデンサー冷却水のpH値は、水に溶解したCaO量、すなわち排気系に流れた脱硫フラックス量に比例することになる。なお、冷却水の分析結果は、モニター等を用いて連続監視する必要がある。

【0018】

なお、排気系に流れた脱硫フラックス量に比例して、コンデンサー冷却水に含まれる沈殿物も多くなる。このため、コンデンサー冷却水のpH値測定に代えて、コンデンサー冷却水に含まれる沈殿物を分析してもよい。

本発明では、予め、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係を求めておく。予め、得られたこの関係を基準(検量線)として、測定されたコンデンサー冷却水の分析値から、溶鋼中に含まれずコンデンサー冷却水中に溶解した脱硫フラックス量を算出する。

【0019】

そして、測定時間内における、溶鋼脱硫に寄与した脱硫フラックス量と投射した脱硫フラックスとの比、すなわち{(投射した脱硫フラックス量)−(コンデンサー冷却水中に溶解した脱硫フラックス量)}/(投射した脱硫フラックス量)を算出し、投射した脱硫フラックスの歩留りを推定する。そして、推定された脱硫フラックスの歩留りに応じて、測定した時刻以降に追加投射する脱硫フラックス量(追加投射量)を決定する。脱硫フラックスの歩留りが設定した歩留りより低くければ、投射する脱硫フラックス量を予め決めた投射量(単位時間当たり)に比べ増加し、脱硫フラックスの歩留りが設定した歩留りより高ければ、投射する脱硫フラックス量を所定の投射量(単位時間当たり)に比べ減少する。所定の投射量に比べて増加する投射量あるいは減少する投射量は、歩留りに応じて予め決定しておくことが好ましい。

【実施例】

【0020】

RH脱ガス装置を用いて溶鋼(300ton)の脱硫を行った。真空槽を減圧下(5〜10torr)に保持し、取鍋と真空槽との間で溶鋼を環流させながら、真空槽に設けられた投射ランスから、脱硫フラックス(CaOとAl2O3のプリメルト品)を投射し、溶鋼の脱硫を行った。脱硫フラックスの投射量は溶鋼のS含有量と目標S量に応じて、予め決定した。なお、脱硫フラックスの投射速度は100kg/min一定とした。

【0021】

脱硫フラックスを投射前から投射終了までの間、コンデンサー冷却水のpH値を連続して測定した。そして、その測定結果から、予め求めておいたコンデンサー冷却水の分析値とコンデンサー冷却水中に含まれる脱硫フラックス量との関係に基づき、コンデンサー冷却水中に含まれる脱硫フラックス量を算出し、投射した脱硫フラックスの歩留りを推定した。そして、推定された脱硫フラックスの歩留りに応じて、予め決定しておいた投射量に加えて、さらに投射する脱硫フラックス量を決定し、投射ランスから投射した。このような脱硫処理を施したのち、溶鋼のS分析を行い、目標S量との差異を算出した。各チャージ間のS量のバラツキΔSも算出した。なお、脱硫フラックスの投射中にコンデンサー冷却水の分析を行わずに、脱硫フラックスを、予め決定しておいた投射量だけ、溶鋼に投射し、比較例とした。

【0022】

得られた結果を表1に示す。

【0023】

【表1】

【0024】

本発明例は、比較例に比べて、対象シャージ数に対する目標S量の範囲から外れるチャージ数の比率が0であり、溶鋼中S量の的中率が向上し、しかも、各チャージ間のS量のばらつき(ΔS)も小さく、溶鋼歩留りが顕著に向上した。これに対し、比較例では、対象チャージ数に対する目標S量の範囲から外れるチャージ数の比率が高く、溶鋼中S量の的中率が低下した。

【特許請求の範囲】

【請求項1】

RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、得られた該コンデンサーの冷却水の分析値をフィードバックして、前記脱硫フラックスの投射量の調整を行うことを特徴とするRH真空脱ガス装置を用いた溶鋼の脱硫方法。

【請求項2】

前記脱硫フラックスの投射量の調整は、前記得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して行うことを特徴とする請求項1に記載の溶鋼の脱硫方法。

【請求項3】

前記コンデンサー冷却水の分析値が、該コンデンサー冷却水のpH値であることを特徴とする請求項1または2に記載の溶鋼の脱硫方法。

【請求項1】

RH真空脱ガス装置の真空槽内の溶鋼に、該RH真空脱ガス装置に付設された投射ランスから脱硫フラックスを投射して溶鋼の脱硫を行うにあたり、前記RH真空脱ガス装置に付設された真空排気装置のコンデンサーの冷却水を分析し、得られた該コンデンサーの冷却水の分析値をフィードバックして、前記脱硫フラックスの投射量の調整を行うことを特徴とするRH真空脱ガス装置を用いた溶鋼の脱硫方法。

【請求項2】

前記脱硫フラックスの投射量の調整は、前記得られたコンデンサー冷却水の分析値に基づき、予め求めた、コンデンサー冷却水の分析値とコンデンサー冷却水中に溶解した脱硫フラックス量との関係から、さらに追加すべき脱硫フラックスの投射量を算出して行うことを特徴とする請求項1に記載の溶鋼の脱硫方法。

【請求項3】

前記コンデンサー冷却水の分析値が、該コンデンサー冷却水のpH値であることを特徴とする請求項1または2に記載の溶鋼の脱硫方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−172229(P2012−172229A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37445(P2011−37445)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]