RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法

【課題】トンネルの二次覆工コンクリートの打設作業と並行して、特にアーチ部のコンクリート内部に発生するかもしれない充填不良箇所の有無などを、打設工区毎の単位で正確に迅速に検知し、併せて検知した充填不良箇所を解消する改善処理を速やかに行う、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法を提供する。

【解決手段】二次覆工コンクリート打設範囲内Aの位置又は打設範囲近傍の外周位置Bへ、ガイドパイプ3をトンネル1の軸方向へ設置し、ガイドパイプ3内へRI水分計4を挿入し、コンクリートの打設の進み具合にしたがい、RI水分計4を順次に移動させて、RIカウントを測定し、測定値に基づいて二次覆工コンクリートの内部に発生した充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行う。

【解決手段】二次覆工コンクリート打設範囲内Aの位置又は打設範囲近傍の外周位置Bへ、ガイドパイプ3をトンネル1の軸方向へ設置し、ガイドパイプ3内へRI水分計4を挿入し、コンクリートの打設の進み具合にしたがい、RI水分計4を順次に移動させて、RIカウントを測定し、測定値に基づいて二次覆工コンクリートの内部に発生した充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、トンネルの二次覆工コンクリートの打設作業と並行して、特に同トンネル天端のアーチ部のコンクリート内部に発生するかもしれない充填不良箇所の有無やその場所、大きさ、形状などを、二次覆工コンクリートの打設工区毎の単位で正確に迅速に検知し、併せて検知した同充填不良箇所を解消する改善処理を速やかに行う、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法の技術分野に属する。

【背景技術】

【0002】

従来、トンネル二次覆工コンクリートの打設作業は、二次覆工コンクリートの覆工設計厚さ(一例として30cm〜45cm)及び余堀部(一例として10〜15cm)を設定してトンネル内に設置した鋼製型枠の打設口からコンクリートを吹き上げる打設法により行われている。このとき、トンネルの側壁部におけるコンクリートの打設状況は、鋼製型枠に設けられた開閉自在ののぞき窓から確認したり、或いは鋼製型枠の内部へ作業員が入って確認し、或いはバイブレータで締固めを行うことにより、充填不良箇所の有無やその場所を確認し対処する。しかし、トンネル天端のアーチ部では、前記トンネルの側壁部で行われている前記方法はもはや物理的にできないため、コンクリートの打設不良によってコンクリート内部に充填不良箇所が発生してもそれを見逃す問題がある。この充填不良箇所をそのままにしておくと、トンネルの水密性や耐久性の低下やひび割れを生じやすくなり、結果としてコンクリートが劣化する危険がある。このため、充填不良箇所へは速やかにコンクリートを充填して補修、改善する必要がある。そこで、従来、コンクリートの打設後、硬化した二次覆工コンクリートへ例えば電磁波レーダーを用いて充填不良箇所を調査し、発見した充填不良箇所へ向かってドリル等で二次覆工コンクリートに孔をあけ、その孔から充填不良箇所に向かってコンクリートを充填する方法が行われていた。

しかし、広範囲のトンネルの壁面に電磁波レーダーを用いて充填不良箇所を検知することは非常に手間が掛かる。さらにドリル等でコンクリートに孔をあけ、その孔から充填不良箇所に向かってコンクリートを充填するとなると、大掛かりな足場や養生が必要となり非常に面倒であるし、トンネルの供用を害することになって不経済である。

【0003】

そこで、下記特許文献1では、差圧検知ユニット、圧力伝達管、圧力伝達物質、感圧部、外装ボックス、封入材等で構成されるセンサを、コンクリートの充填状況を検知したい部位、具体的にはコンクリート型枠の上面へ設置して充填不良箇所の有無を判断する方法が開示されている。型枠内にコンクリートを打設する際に、センサでは、感圧部がセンサの外部の圧力を感知する。感知された圧力は、圧力伝達物質が密封された圧力伝達管を介して圧力感知部に伝達され、差圧検知ユニットが2つの感圧部での差圧を検知する。検知された差圧は、記録・表示装置に表示され、これに基づいて、コンクリートの充填状況が判断される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−301616号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示されたコンクリートの充填検知方法は、一案ではあるが、打設したコンクリートの充填不良箇所が想定される箇所へ設置したセンサで部分的に充填不良箇所を検知する方法なので、トンネル全体に亘り広範な充填不良箇所を検知しようとすると多数のセンサを必要として大変に不経済である。しかも、センサ設置箇所点における打設完了時点での充填検知方法なので、打設当初から終了までのコンクリート充填状況過程を判断することができない。また、打設したコンクリートは、他の箇所へ流動したり、バイブレータ等で振動を加えて締め固めをすることにより、一度その部位に到達したコンクリートが再び他の部位へ移動することも大いに有り得るので、充填確認を見逃す場合がある。更に、センサの作動にリード線が必要な場合には、設置工程および打設作業に障害になる可能性があり、工期が長引くおそれがある。

【0006】

ところで、コンクリートや土の中に含まれる水分量を測定する装置として挿入型のRI水分計4が知られている。このRI水分計4は、図5に示すように、中性子線を線源とし線源41から放出された速中性子aが水素原子bと衝突して減衰され、熱中性子cとなって戻ってくる測定原理を応用したものである。水分量は、検出管40でカウントする熱中性子cの戻り数(以下、RIカウントと云う)によって間接的に測定できるため、コンクリート中の水分量に関わるコンクリート厚さや空隙の有無や形状等は、RIカウントの変化から検知できると想定でき、さらにRI水分計4を移動させることによって、その位置や形状の特定も可能になると考えた。

【0007】

そこで、発明者らは、上記挿入型のRI水分計を用いて、打設したコンクリートの進行状況や充填不良箇所の有無、同充填不良箇所の位置や大きさを検知する確認実験を行った。以下、図6〜図9に基づいて実験方法および実験結果について説明する。

図6は、挿入型のRI水分計4(一例として直径が43mm、長さ800mm程度)を用いて、打設したコンクリートの充填不良箇所を検知する実験方法を示している。トンネル天端のアーチ部を模擬した鋼製型枠を用意し、覆工設計厚内Aを300mm、余堀部B(覆工設計厚外)を100mmと設定した。前記鋼製型枠内の余堀部Bに検査用のガイドパイプ3を設置し、該ガイドパイプ3内へRI水分計4を挿入した。なお、前記余堀部Bには、充填不良箇所として、大きさが300mm角と600mm角の発泡スチロール6、7、厚さが30mm、50mmの発泡スチロール8、9をそれぞれ設置した。なお、符号10はトンネルの地山(岩盤)およびトンネル掘削面へ吹き付けたコンクリート(吹付けコンクリート)を想定した状態を示している。

前記鋼製型枠内にコンクリートを打設しながら、前記ガイドパイプ3内のRI水分計4を連続的または断続的に軸方向に前後移動させ、RI水分計4が検出するRIカウントを測定する。RIカウントの測定は、コンクリート打設前を初期値として、挿入型RI水分計4を100mm間隔で10秒毎に移動しながら行うとともに、1mを2分間の速度で連続的に移動しながら5秒間毎に移動平均処理を行った。

【0008】

図7はRI水分計のRIカウントの測定結果を示している。横軸はコンクリートの厚さを示し、縦軸がRIカウントを示している。この測定結果から、下方から吹き上げるコンクリートの打設を想定したコンクリート厚さの増加とともに、RIカウントが増加することがわかる。前記RIカウントは、コンクリート厚さが300mmまでは漸増したが、RI水分計を挿入したガイドパイプを越えた厚さ350mm後は急上昇する。つまり、コンクリート高さがRI水分計の設置位置を越えたときのRIカウントとして読み取ることで、コンクリートの覆工設計厚さAを容易に確認でき、トンネル天端の頂部付近に発生した充填不良箇所は高感度領域で検知できることがわかった。また、コンクリート厚さが200mm程度からRIカウント値の読み取りは可能であり、RI水分計の近傍にコンクリートが接近していることを確認できる。したがって、RI水分計を打設範囲近傍の外周位置へ設置すれば、コンクリートの覆工設計厚さAと同時にコンクリートの充填先端部をも容易に確認できることがわかった。

【0009】

図8(a)は充填不良箇所の大きさを検知した結果を示し、図8(b)は充填不良箇所の厚さを検知した結果を示している。横軸は測定位置を示し、縦軸がRIカウントを示している。300mm角又は600mm角の発泡スチロールを設置した充填不良箇所のRIカウントは、発泡スチロールを設置していないコンクリート充填箇所のRIカウントと比較して、それぞれ充填不良箇所の大きさ、厚さ(発泡スチロールの大きさ)に応じて減少している。前記充填不良箇所の大きさおよび位置は、充填不良箇所のRIカウントをRInとし、充填箇所のRIカウントをRIcとすると、RInに対してRIcの変化から検知できる。つまり、充填不良箇所の大きさはグラフ形状で、厚さはRIカウントの減少割合から判別できることがわかった。両者の総合により充填不良箇所の形状も推定可能である。

ここで、コンクリート充填箇所のRIcに対する充填不良箇所RInのカウント比率(RIカウント比)は、コンクリート打設前の初期値をRIiとすると(RIc−RIi)/(RIn−RIi)で求められ、充填不良箇所の大きさ、厚さは、図9に示すRIカウント比との関係に整理することができる。一般に、吹付けコンクリートの施工厚さは掘削対象の岩盤・地盤の強度や凹凸に伴って変化し、測定されるRIカウント値の変動が想定されるが、当該RIカウント値を予め測定し、初期値とすることで、二次覆工コンクリート部分のRIカウント測定精度を向上し、当該充填不良箇所の検知精度の向上を可能とした。充填不良箇所の有無の検知にあたっては大きさを図8(a)のグラフ形状から推定し、次に推定された大きさと図9に示すRIカウント比から厚さを導出できる。大きさ300mm角、RIカウント比8400/10000=0.84(84%)の例では、厚さ30mmを導出でき、充填不良箇所規模特定への適用性を確認できた。

【0010】

そこで、本発明の目的は、上記実験結果から、RI水分計による測定に基づき、トンネル二次覆工コンクリートの内部、特にはトンネル天端のアーチ部に発生するかもしれない充填不良箇所の有無及びその場所並びに大きさ、形状を検知することに着目し、実用化を図るものとした。即ち、トンネルの二次覆工コンクリートの打設作業と並行して、コンクリート内部に発生するかもしれない充填不良箇所の有無及びその場所や、位置、大きさ、形状を、二次覆工コンクリートの打設工区毎の単位で正確に且つ迅速に検知して、二次覆工コンクリートの品質を向上させること、併せて同充填不良箇所の即時の解消、改善処理をも行って、二次覆工コンクリート打設作業の信頼性向上を図ることができる、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法を提供する。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法は、

トンネル二次覆工コンクリートに発生する充填不良箇所の有無検知方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0012】

請求項2に記載した発明は、請求項1に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

二次覆工コンクリートの打設完了後にも、再度、ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0013】

請求項3に記載した発明は、請求項1又は2に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

検査用ガイドパイプは、トンネル二次覆工コンクリートの直前工区の露出端面と鋼製型枠の妻型枠との間に設置し、更にトンネル掘削表面に吹き付けた補強コンクリート壁へ設置した支持具で中間部を位置決めして支持させ、トンネル軸方向に設置することを特徴とする。

【0014】

請求項4に記載した発明は、請求項1〜3のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

検査用ガイドパイプは、トンネルの周方向に複数本を平行な配置に並設し、各ガイドパイプへRI水分計を挿入してRIカウントを領域分けして測定すること特徴とする。

【0015】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

RI水分計は、その一端部がロッド又はワイヤーに連結されており、二次覆工コンクリートの打設の進み具合にしたがい、前記ロッド又はワイヤーを介して連続的または断続的にガイドパイプ内を軸方向に前後移動させると共に、前記ロッド又はワイヤーに取り付けられたエンコーダでRI水分計の軸方向位置を計測して、充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0016】

請求項6に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法は、

トンネル二次覆工コンクリートに発生する充填不良箇所の改善方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、又は二次覆工コンクリート打設完了後に、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行うことを特徴とする。

【0017】

請求項7に記載した発明は、請求項6に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

トンネル二次覆工コンクリートに発生した充填不良箇所へのコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理中に、又はトンネル二次覆工コンクリートに発生した充填不良箇所を解消する改善処理後に、同改善箇所において再度RI水分計が検出するRIカウントを測定し、前記充填不良箇所の解消の事実を確認することを特徴とする。

【0018】

請求項8に記載した発明は、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、前記RI水分計をガイドパイプから抜き出した後に、同パイプの内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺すことを特徴とする。

【0019】

請求項9に記載した発明は、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収すると共に同ガイドパイプの回収跡へコンクリートを充填することを特徴とする。

【発明の効果】

【0020】

本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法によれば、トンネル二次覆工コンクリートの打設範囲A内の位置又は前記打設範囲近傍の外周位置Bへ検査用のガイドパイプ3をトンネル軸方向に設置し、同ガイドパイプ3内へ妻側からRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させ、前記RI水分計4が検出するRIカウントを測定し、その前記の測定値に基づいて二次覆工コンクリートの特にトンネル天端のアーチ部1a内部に発生するかもしれない充填不良箇所の有無及びその位置、大きさ、形状を、打設工区毎の単位で正確に且つ迅速に検知することができる。よって、二次覆工コンクリートの品質と信頼性向上に大きく寄与することができる。

また、本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法によれば、前記二次覆工コンクリートの充填不良箇所の有無検知方法の実施により、検知した充填不良箇所については、速やかに同不良箇所を解消するための処置、即ちコンクリート打設のやり直し又はバイブレータ等の機器で再度の締固めを行って充填不良箇所の解消、改善をも行うことにより、二次覆工コンクリートの打設作業を高品質と信頼性で行え、大幅な工期の短期化を図ることができ、施工性及び経済性に優れている。

更に、本発明によれば、充填不良箇所を解消し得たか否かの確認までも行えてすこぶる有効である。

【図面の簡単な説明】

【0021】

【図1】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルの正面方向から見た立断面図である。

【図2】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルを概略的に示した鳥瞰図である。

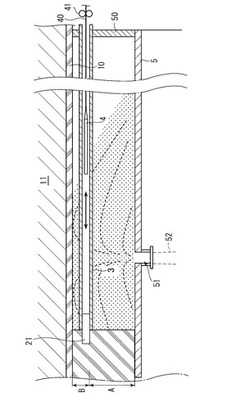

【図3】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルの側面方向から見た立断面図である。

【図4】検査用ガイドパイプ内へRI水分計を挿入する段階を示す拡大断面図である。

【図5】RI水分計の測定原理を示した説明図である。

【図6】RI水分計を用いたコンクリートの充填検知の実験方法を示した説明図である。

【図7】コンクリート厚さとRIカウントとの関係を示したグラフである。

【図8】(a)は充填不良箇所の大きさの検知結果を示すグラフであり、(b)は充填不良箇所の厚さの検知結果を示すグラフである。

【図9】充填不良箇所の大きさ・厚さとRIカウント比を示したグラフである。

【発明を実施するための形態】

【0022】

トンネル二次覆工コンクリート打設範囲内Aの位置又は前記打設範囲近傍の外周位置Bへ、検査用のガイドパイプ3をトンネル軸方向へ設置し、前記ガイドパイプ3内へ妻側からRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させて、前記RI水分計4が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートの内部に発生した充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行う。

【実施例1】

【0023】

以下、図示した実施例に基づいて、RI水分計を用いてトンネル二次覆工コンクリートに発生する充填不良箇所の有無を検知する方法、そして検知により発見した充填不良箇所を解消処理する改善方法を説明する。

先ず、本発明の二次覆工コンクリートの充填検知方法を実施する準備段階として、図1〜3に示すように、トンネル掘削面の安定化処理として、同掘削面から地山(岩盤)11に向かって放射状にロックボルトを複数本打ち込み(図示は省略)、更にトンネル1の掘削面へ補強コンクリート10を吹き付けてトンネル1が崩れないよう保護処理する、所謂NATM工法を実施した後、同トンネル1内へ二次覆工コンクリートを打設する内側型枠である鋼製型枠(セントルとも云う)をトンネル1の軸方向に設置する。前記鋼製型枠の構造についての図示は省略したが、二次覆工コンクリートの覆工設計厚さAと余堀部Bを考慮した形状、大きさで構成され、直前工区の二覆工コンクリートの端部からトンネル1の軸方向へ約10mの長さに設置し他側端面は妻型枠50により閉鎖されている。

なお、二次覆工コンクリートの打設は、トンネル1内へ搬送したコンクリートポンプ車によりコンクリートをコンクリート供給管52で圧送し、同コンクリート供給管52と接続した鋼製型枠5のコンクリート打設孔51を通じて、トンネル1の軸方向に沿って約10m間隔毎で行われる。打設した二次覆工コンクリート2が硬化した後、鋼製型枠5を折り畳み、先に打設して硬化した二次覆工コンクリート2に続く施工工区へ鋼製型枠5を前進させて、二次覆工コンクリートを打設する手順を繰り返して行われる。

【0024】

上記鋼製型枠5を該当工区のトンネル軸方向へ設置した後、トンネル1天端のアーチ部1aであって、先施工の前記二次覆工コンクリート2の打設範囲A(覆工設計厚内)の近傍の外周位置である余堀部B(覆工設計厚外)へ、鋼製の検査用ガイドパイプ3を、トンネル1の周方向に一例として3本を平行な配置に間隔(例えば60cm程度)をあけてトンネル1の軸方向へ沿って並設する。なお、図示することを省略したが、前記ガイドパイプ3は、トンネル二次覆工コンクリートの打設範囲内Aの位置に設置した構成で実施することもできる。前記ガイドパイプ3は、RI水分計4(例えば直径が43mm程度)を挿入できる口径(例えば50mm程度)であり、長さは上記鋼製型枠5と同じ10m程度である。

前記ガイドパイプ3は、その一端部を先に施工した二次覆工コンクリート2の露出端面に墨出しをして用意した凹部へ設置した連結部材21へ差し入れて位置決めし、他端部は鋼製型枠5の妻型枠50に設置した固定治具で位置決めして支持される。更に、前記ガイドパイプ3の中間部分は、トンネル1の掘削表面の吹き付けコンクリート10へ設置した複数の支持具12…で支持させることにより位置決めし、トンネル1の軸方向に向かって真直状態を保つように支持している。前記の各作業は、鋼製型枠の内側型枠を折り畳んだ状態で全てを完成し、その後、鋼製型枠5を完全な閉鎖構造に組み立てる。

なお、ガイドパイプ3の本数は図示した3本に限定されない。RI水分計4の検知範囲は、現在の技術水準で約半径30cm程度であることを考慮すると、トンネルの規模、或いは覆工設計厚Aに合わせて、例えば1本又は2本で、或いは4本以上を適度の間隔をあけて実施するのが好ましい。

【0025】

次に、二次覆工コンクリート打設前の準備として、上記ガイドパイプ内へ妻側からRI水分計4を挿入し、前記ガイドパイプ内のRI水分計4を移動させて、前記RI水分計4が検出するRIカウントの測定置を初期値として設定する作業を行う。

次に、トンネル1内へコンクリートポンプ車を搬入させ、鋼製型枠5に設けられたコンクリート打設口51から鋼製型枠5内へコンクリートを打設して、トンネル1の掘削表面10と鋼製型枠5とで形成された隙間(覆工設計厚A及び余堀部B)へトンネル側面部1bから順に二次覆工コンクリートを打設する(図2を参照)。このとき、打設したコンクリートへバイブレータ等の機器を挿入し振動を加えて締め固めし、二次覆工コンクリートの充填不良箇所の解消処理を行う。

【0026】

上記打設したコンクリート2がトンネル側面部1bから天端アーチ部1a付近へ到達すると、図4に示すように、上記3つのガイドパイプ3内へ妻側からそれぞれRI水分計4(直径4.3cm、長さ80cm程度)を挿入する。前記RI水分計は、その一端部がロッド又はワイヤー40に連結されており、前記二次覆工コンクリートの打設の進行具合にしたがい、前記ロッド又はワイヤー40を押し込んだり引いたりして、連続的または断続的にガイドパイプ3内を、例えば1m間隔で2分毎に軸方向に前後移動させながら5秒間隔で平均して用いる。このとき、前記RI水分計4は、ガイドパイプ3の外側においてロッド又はワイヤー40に取り付けたエンコーダ41で、ガイドパイプ3内における現在の軸方向位置を計測し、充填不良箇所の有無及びその場所並びに形状等を正確に検知する。

なお、前記RI水分計4の使用にあたり、特別な資格は不要であるし操作が非常に容易であり、また人体への危険性もなく安全である。

【0027】

上記3本のガイドパイプ3…へ挿入した3つのRI水分計4…が検出するRIカウントは、各RI水分計4の検知範囲が現在の技術水準で約半径30cm程度であることを考慮して領域分けした測定操作を行い、上記段落番号[0008]および[0009]で図8及び9に基づいて説明したように、その測定値に基づいて二次覆工コンクリートの打設進行状況や、二次覆工コンクリートの内部に発生する充填不良箇所の有無、場所、形状、厚さを打設工区毎の単位で検知する。

【0028】

上記充填有無検知方法で、二次覆工コンクリートの充填不良箇所を発見したら、速やかに同充填不良箇所を解消するための処置、即ち、コンクリート打設の再充填を行うと共に、バイブレータ等の機器を挿入して充填不良箇所の解消する改善処理を行う。前記二次覆工コンクリートに発生した充填不良箇所の前記改善処理中に、又は二次覆工コンクリートに発生した充填不良箇所の改善処理後に、同改善箇所において再度RI水分計4が検出するRIカウントを測定し、前記充填不良箇所の改善の事実を確認する。したがって、二次覆工コンクリートの打設作業を高品質と信頼性で行えるし、大幅な工期の短期化を図ることができ、施工性及び経済性に優れている。また、充填不良箇所を解消し得たか否かの確認までも行えてすこぶる有効である。

【0029】

なお、二次覆工コンクリートの打設完了後にも、二次覆工コンクリートの品質と信頼性を向上させるべく、再度、ガイドパイプ3内へRI水分計4を挿入し、同ガイドパイプ3内を順次に移動させて、前記RI水分計4が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知し、充填不良箇所を発見したら速やかに解消する改善処理を行うことが好ましい。

【0030】

上記RI水分計4によるRIカウント測定の操作を終了後、使用した検査用ガイドパイプ3を次区間において再利用する場合には、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収する。そして、前記ガイドパイプ3の回収跡へコンクリートを充填する作業を行う。

一方、コンクリート打設の処理に時間が掛かり先に打設したコンクリートが硬化して検査用ガイドパイプ3の回収が不能な場合には、上記RI水分計4によるRIカウント測定の操作を終了後、前記RI水分計4をガイドパイプ3から抜き出した後、同ガイドパイプ3の内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺し処理を行うことができる。

【0031】

したがって、本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法は、検査用のガイドパイプ3内へRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させ、前記RI水分計4が検出するRIカウントを測定し、その前記の測定値に基づいて二次覆工コンクリートの特にトンネル天端のアーチ部1a内部に発生するかもしれない充填不良箇所の有無及びその位置、大きさ、形状を、打設工区毎の単位で正確に且つ迅速に検知することができるので、二次覆工コンクリートの品質と信頼性向上に大きく寄与することができる。

【0032】

以上に本発明を図示した実施例に基づいて説明したが、もとより本発明は実施例の構成に限定されるものではない。いわゆる当業者が必要に応じて行うであろう設計変更その他の応用、改変の範囲まで含むことを念のため申し添える。

【符号の説明】

【0033】

1 トンネル

1a トンネル天端のアーチ部

1b トンネル側面部

10 補強コンクリート(吹き付けコンクリート)

11 地山

12 支持具

2 二次覆工コンクリート

3 検査用ガイドパイプ

4 RI水分計

40 ロッド又はワイヤー

41 エンコーダ

5 鋼製型枠

50 妻型型枠

51 コンクリート打設孔

A 覆工設計厚さ

B 余堀部

【技術分野】

【0001】

この発明は、トンネルの二次覆工コンクリートの打設作業と並行して、特に同トンネル天端のアーチ部のコンクリート内部に発生するかもしれない充填不良箇所の有無やその場所、大きさ、形状などを、二次覆工コンクリートの打設工区毎の単位で正確に迅速に検知し、併せて検知した同充填不良箇所を解消する改善処理を速やかに行う、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法の技術分野に属する。

【背景技術】

【0002】

従来、トンネル二次覆工コンクリートの打設作業は、二次覆工コンクリートの覆工設計厚さ(一例として30cm〜45cm)及び余堀部(一例として10〜15cm)を設定してトンネル内に設置した鋼製型枠の打設口からコンクリートを吹き上げる打設法により行われている。このとき、トンネルの側壁部におけるコンクリートの打設状況は、鋼製型枠に設けられた開閉自在ののぞき窓から確認したり、或いは鋼製型枠の内部へ作業員が入って確認し、或いはバイブレータで締固めを行うことにより、充填不良箇所の有無やその場所を確認し対処する。しかし、トンネル天端のアーチ部では、前記トンネルの側壁部で行われている前記方法はもはや物理的にできないため、コンクリートの打設不良によってコンクリート内部に充填不良箇所が発生してもそれを見逃す問題がある。この充填不良箇所をそのままにしておくと、トンネルの水密性や耐久性の低下やひび割れを生じやすくなり、結果としてコンクリートが劣化する危険がある。このため、充填不良箇所へは速やかにコンクリートを充填して補修、改善する必要がある。そこで、従来、コンクリートの打設後、硬化した二次覆工コンクリートへ例えば電磁波レーダーを用いて充填不良箇所を調査し、発見した充填不良箇所へ向かってドリル等で二次覆工コンクリートに孔をあけ、その孔から充填不良箇所に向かってコンクリートを充填する方法が行われていた。

しかし、広範囲のトンネルの壁面に電磁波レーダーを用いて充填不良箇所を検知することは非常に手間が掛かる。さらにドリル等でコンクリートに孔をあけ、その孔から充填不良箇所に向かってコンクリートを充填するとなると、大掛かりな足場や養生が必要となり非常に面倒であるし、トンネルの供用を害することになって不経済である。

【0003】

そこで、下記特許文献1では、差圧検知ユニット、圧力伝達管、圧力伝達物質、感圧部、外装ボックス、封入材等で構成されるセンサを、コンクリートの充填状況を検知したい部位、具体的にはコンクリート型枠の上面へ設置して充填不良箇所の有無を判断する方法が開示されている。型枠内にコンクリートを打設する際に、センサでは、感圧部がセンサの外部の圧力を感知する。感知された圧力は、圧力伝達物質が密封された圧力伝達管を介して圧力感知部に伝達され、差圧検知ユニットが2つの感圧部での差圧を検知する。検知された差圧は、記録・表示装置に表示され、これに基づいて、コンクリートの充填状況が判断される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2004−301616号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1に開示されたコンクリートの充填検知方法は、一案ではあるが、打設したコンクリートの充填不良箇所が想定される箇所へ設置したセンサで部分的に充填不良箇所を検知する方法なので、トンネル全体に亘り広範な充填不良箇所を検知しようとすると多数のセンサを必要として大変に不経済である。しかも、センサ設置箇所点における打設完了時点での充填検知方法なので、打設当初から終了までのコンクリート充填状況過程を判断することができない。また、打設したコンクリートは、他の箇所へ流動したり、バイブレータ等で振動を加えて締め固めをすることにより、一度その部位に到達したコンクリートが再び他の部位へ移動することも大いに有り得るので、充填確認を見逃す場合がある。更に、センサの作動にリード線が必要な場合には、設置工程および打設作業に障害になる可能性があり、工期が長引くおそれがある。

【0006】

ところで、コンクリートや土の中に含まれる水分量を測定する装置として挿入型のRI水分計4が知られている。このRI水分計4は、図5に示すように、中性子線を線源とし線源41から放出された速中性子aが水素原子bと衝突して減衰され、熱中性子cとなって戻ってくる測定原理を応用したものである。水分量は、検出管40でカウントする熱中性子cの戻り数(以下、RIカウントと云う)によって間接的に測定できるため、コンクリート中の水分量に関わるコンクリート厚さや空隙の有無や形状等は、RIカウントの変化から検知できると想定でき、さらにRI水分計4を移動させることによって、その位置や形状の特定も可能になると考えた。

【0007】

そこで、発明者らは、上記挿入型のRI水分計を用いて、打設したコンクリートの進行状況や充填不良箇所の有無、同充填不良箇所の位置や大きさを検知する確認実験を行った。以下、図6〜図9に基づいて実験方法および実験結果について説明する。

図6は、挿入型のRI水分計4(一例として直径が43mm、長さ800mm程度)を用いて、打設したコンクリートの充填不良箇所を検知する実験方法を示している。トンネル天端のアーチ部を模擬した鋼製型枠を用意し、覆工設計厚内Aを300mm、余堀部B(覆工設計厚外)を100mmと設定した。前記鋼製型枠内の余堀部Bに検査用のガイドパイプ3を設置し、該ガイドパイプ3内へRI水分計4を挿入した。なお、前記余堀部Bには、充填不良箇所として、大きさが300mm角と600mm角の発泡スチロール6、7、厚さが30mm、50mmの発泡スチロール8、9をそれぞれ設置した。なお、符号10はトンネルの地山(岩盤)およびトンネル掘削面へ吹き付けたコンクリート(吹付けコンクリート)を想定した状態を示している。

前記鋼製型枠内にコンクリートを打設しながら、前記ガイドパイプ3内のRI水分計4を連続的または断続的に軸方向に前後移動させ、RI水分計4が検出するRIカウントを測定する。RIカウントの測定は、コンクリート打設前を初期値として、挿入型RI水分計4を100mm間隔で10秒毎に移動しながら行うとともに、1mを2分間の速度で連続的に移動しながら5秒間毎に移動平均処理を行った。

【0008】

図7はRI水分計のRIカウントの測定結果を示している。横軸はコンクリートの厚さを示し、縦軸がRIカウントを示している。この測定結果から、下方から吹き上げるコンクリートの打設を想定したコンクリート厚さの増加とともに、RIカウントが増加することがわかる。前記RIカウントは、コンクリート厚さが300mmまでは漸増したが、RI水分計を挿入したガイドパイプを越えた厚さ350mm後は急上昇する。つまり、コンクリート高さがRI水分計の設置位置を越えたときのRIカウントとして読み取ることで、コンクリートの覆工設計厚さAを容易に確認でき、トンネル天端の頂部付近に発生した充填不良箇所は高感度領域で検知できることがわかった。また、コンクリート厚さが200mm程度からRIカウント値の読み取りは可能であり、RI水分計の近傍にコンクリートが接近していることを確認できる。したがって、RI水分計を打設範囲近傍の外周位置へ設置すれば、コンクリートの覆工設計厚さAと同時にコンクリートの充填先端部をも容易に確認できることがわかった。

【0009】

図8(a)は充填不良箇所の大きさを検知した結果を示し、図8(b)は充填不良箇所の厚さを検知した結果を示している。横軸は測定位置を示し、縦軸がRIカウントを示している。300mm角又は600mm角の発泡スチロールを設置した充填不良箇所のRIカウントは、発泡スチロールを設置していないコンクリート充填箇所のRIカウントと比較して、それぞれ充填不良箇所の大きさ、厚さ(発泡スチロールの大きさ)に応じて減少している。前記充填不良箇所の大きさおよび位置は、充填不良箇所のRIカウントをRInとし、充填箇所のRIカウントをRIcとすると、RInに対してRIcの変化から検知できる。つまり、充填不良箇所の大きさはグラフ形状で、厚さはRIカウントの減少割合から判別できることがわかった。両者の総合により充填不良箇所の形状も推定可能である。

ここで、コンクリート充填箇所のRIcに対する充填不良箇所RInのカウント比率(RIカウント比)は、コンクリート打設前の初期値をRIiとすると(RIc−RIi)/(RIn−RIi)で求められ、充填不良箇所の大きさ、厚さは、図9に示すRIカウント比との関係に整理することができる。一般に、吹付けコンクリートの施工厚さは掘削対象の岩盤・地盤の強度や凹凸に伴って変化し、測定されるRIカウント値の変動が想定されるが、当該RIカウント値を予め測定し、初期値とすることで、二次覆工コンクリート部分のRIカウント測定精度を向上し、当該充填不良箇所の検知精度の向上を可能とした。充填不良箇所の有無の検知にあたっては大きさを図8(a)のグラフ形状から推定し、次に推定された大きさと図9に示すRIカウント比から厚さを導出できる。大きさ300mm角、RIカウント比8400/10000=0.84(84%)の例では、厚さ30mmを導出でき、充填不良箇所規模特定への適用性を確認できた。

【0010】

そこで、本発明の目的は、上記実験結果から、RI水分計による測定に基づき、トンネル二次覆工コンクリートの内部、特にはトンネル天端のアーチ部に発生するかもしれない充填不良箇所の有無及びその場所並びに大きさ、形状を検知することに着目し、実用化を図るものとした。即ち、トンネルの二次覆工コンクリートの打設作業と並行して、コンクリート内部に発生するかもしれない充填不良箇所の有無及びその場所や、位置、大きさ、形状を、二次覆工コンクリートの打設工区毎の単位で正確に且つ迅速に検知して、二次覆工コンクリートの品質を向上させること、併せて同充填不良箇所の即時の解消、改善処理をも行って、二次覆工コンクリート打設作業の信頼性向上を図ることができる、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法及び改善方法を提供する。

【課題を解決するための手段】

【0011】

上記の課題を解決するための手段として、請求項1に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法は、

トンネル二次覆工コンクリートに発生する充填不良箇所の有無検知方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0012】

請求項2に記載した発明は、請求項1に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

二次覆工コンクリートの打設完了後にも、再度、ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0013】

請求項3に記載した発明は、請求項1又は2に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

検査用ガイドパイプは、トンネル二次覆工コンクリートの直前工区の露出端面と鋼製型枠の妻型枠との間に設置し、更にトンネル掘削表面に吹き付けた補強コンクリート壁へ設置した支持具で中間部を位置決めして支持させ、トンネル軸方向に設置することを特徴とする。

【0014】

請求項4に記載した発明は、請求項1〜3のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

検査用ガイドパイプは、トンネルの周方向に複数本を平行な配置に並設し、各ガイドパイプへRI水分計を挿入してRIカウントを領域分けして測定すること特徴とする。

【0015】

請求項5に記載した発明は、請求項1〜4のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法において、

RI水分計は、その一端部がロッド又はワイヤーに連結されており、二次覆工コンクリートの打設の進み具合にしたがい、前記ロッド又はワイヤーを介して連続的または断続的にガイドパイプ内を軸方向に前後移動させると共に、前記ロッド又はワイヤーに取り付けられたエンコーダでRI水分計の軸方向位置を計測して、充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする。

【0016】

請求項6に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法は、

トンネル二次覆工コンクリートに発生する充填不良箇所の改善方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、又は二次覆工コンクリート打設完了後に、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行うことを特徴とする。

【0017】

請求項7に記載した発明は、請求項6に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

トンネル二次覆工コンクリートに発生した充填不良箇所へのコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理中に、又はトンネル二次覆工コンクリートに発生した充填不良箇所を解消する改善処理後に、同改善箇所において再度RI水分計が検出するRIカウントを測定し、前記充填不良箇所の解消の事実を確認することを特徴とする。

【0018】

請求項8に記載した発明は、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、前記RI水分計をガイドパイプから抜き出した後に、同パイプの内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺すことを特徴とする。

【0019】

請求項9に記載した発明は、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法において、

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収すると共に同ガイドパイプの回収跡へコンクリートを充填することを特徴とする。

【発明の効果】

【0020】

本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法によれば、トンネル二次覆工コンクリートの打設範囲A内の位置又は前記打設範囲近傍の外周位置Bへ検査用のガイドパイプ3をトンネル軸方向に設置し、同ガイドパイプ3内へ妻側からRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させ、前記RI水分計4が検出するRIカウントを測定し、その前記の測定値に基づいて二次覆工コンクリートの特にトンネル天端のアーチ部1a内部に発生するかもしれない充填不良箇所の有無及びその位置、大きさ、形状を、打設工区毎の単位で正確に且つ迅速に検知することができる。よって、二次覆工コンクリートの品質と信頼性向上に大きく寄与することができる。

また、本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法によれば、前記二次覆工コンクリートの充填不良箇所の有無検知方法の実施により、検知した充填不良箇所については、速やかに同不良箇所を解消するための処置、即ちコンクリート打設のやり直し又はバイブレータ等の機器で再度の締固めを行って充填不良箇所の解消、改善をも行うことにより、二次覆工コンクリートの打設作業を高品質と信頼性で行え、大幅な工期の短期化を図ることができ、施工性及び経済性に優れている。

更に、本発明によれば、充填不良箇所を解消し得たか否かの確認までも行えてすこぶる有効である。

【図面の簡単な説明】

【0021】

【図1】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルの正面方向から見た立断面図である。

【図2】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルを概略的に示した鳥瞰図である。

【図3】二次覆工コンクリートの打設範囲近傍の外周位置へガイドパイプを設置した状態をトンネルの側面方向から見た立断面図である。

【図4】検査用ガイドパイプ内へRI水分計を挿入する段階を示す拡大断面図である。

【図5】RI水分計の測定原理を示した説明図である。

【図6】RI水分計を用いたコンクリートの充填検知の実験方法を示した説明図である。

【図7】コンクリート厚さとRIカウントとの関係を示したグラフである。

【図8】(a)は充填不良箇所の大きさの検知結果を示すグラフであり、(b)は充填不良箇所の厚さの検知結果を示すグラフである。

【図9】充填不良箇所の大きさ・厚さとRIカウント比を示したグラフである。

【発明を実施するための形態】

【0022】

トンネル二次覆工コンクリート打設範囲内Aの位置又は前記打設範囲近傍の外周位置Bへ、検査用のガイドパイプ3をトンネル軸方向へ設置し、前記ガイドパイプ3内へ妻側からRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させて、前記RI水分計4が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートの内部に発生した充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行う。

【実施例1】

【0023】

以下、図示した実施例に基づいて、RI水分計を用いてトンネル二次覆工コンクリートに発生する充填不良箇所の有無を検知する方法、そして検知により発見した充填不良箇所を解消処理する改善方法を説明する。

先ず、本発明の二次覆工コンクリートの充填検知方法を実施する準備段階として、図1〜3に示すように、トンネル掘削面の安定化処理として、同掘削面から地山(岩盤)11に向かって放射状にロックボルトを複数本打ち込み(図示は省略)、更にトンネル1の掘削面へ補強コンクリート10を吹き付けてトンネル1が崩れないよう保護処理する、所謂NATM工法を実施した後、同トンネル1内へ二次覆工コンクリートを打設する内側型枠である鋼製型枠(セントルとも云う)をトンネル1の軸方向に設置する。前記鋼製型枠の構造についての図示は省略したが、二次覆工コンクリートの覆工設計厚さAと余堀部Bを考慮した形状、大きさで構成され、直前工区の二覆工コンクリートの端部からトンネル1の軸方向へ約10mの長さに設置し他側端面は妻型枠50により閉鎖されている。

なお、二次覆工コンクリートの打設は、トンネル1内へ搬送したコンクリートポンプ車によりコンクリートをコンクリート供給管52で圧送し、同コンクリート供給管52と接続した鋼製型枠5のコンクリート打設孔51を通じて、トンネル1の軸方向に沿って約10m間隔毎で行われる。打設した二次覆工コンクリート2が硬化した後、鋼製型枠5を折り畳み、先に打設して硬化した二次覆工コンクリート2に続く施工工区へ鋼製型枠5を前進させて、二次覆工コンクリートを打設する手順を繰り返して行われる。

【0024】

上記鋼製型枠5を該当工区のトンネル軸方向へ設置した後、トンネル1天端のアーチ部1aであって、先施工の前記二次覆工コンクリート2の打設範囲A(覆工設計厚内)の近傍の外周位置である余堀部B(覆工設計厚外)へ、鋼製の検査用ガイドパイプ3を、トンネル1の周方向に一例として3本を平行な配置に間隔(例えば60cm程度)をあけてトンネル1の軸方向へ沿って並設する。なお、図示することを省略したが、前記ガイドパイプ3は、トンネル二次覆工コンクリートの打設範囲内Aの位置に設置した構成で実施することもできる。前記ガイドパイプ3は、RI水分計4(例えば直径が43mm程度)を挿入できる口径(例えば50mm程度)であり、長さは上記鋼製型枠5と同じ10m程度である。

前記ガイドパイプ3は、その一端部を先に施工した二次覆工コンクリート2の露出端面に墨出しをして用意した凹部へ設置した連結部材21へ差し入れて位置決めし、他端部は鋼製型枠5の妻型枠50に設置した固定治具で位置決めして支持される。更に、前記ガイドパイプ3の中間部分は、トンネル1の掘削表面の吹き付けコンクリート10へ設置した複数の支持具12…で支持させることにより位置決めし、トンネル1の軸方向に向かって真直状態を保つように支持している。前記の各作業は、鋼製型枠の内側型枠を折り畳んだ状態で全てを完成し、その後、鋼製型枠5を完全な閉鎖構造に組み立てる。

なお、ガイドパイプ3の本数は図示した3本に限定されない。RI水分計4の検知範囲は、現在の技術水準で約半径30cm程度であることを考慮すると、トンネルの規模、或いは覆工設計厚Aに合わせて、例えば1本又は2本で、或いは4本以上を適度の間隔をあけて実施するのが好ましい。

【0025】

次に、二次覆工コンクリート打設前の準備として、上記ガイドパイプ内へ妻側からRI水分計4を挿入し、前記ガイドパイプ内のRI水分計4を移動させて、前記RI水分計4が検出するRIカウントの測定置を初期値として設定する作業を行う。

次に、トンネル1内へコンクリートポンプ車を搬入させ、鋼製型枠5に設けられたコンクリート打設口51から鋼製型枠5内へコンクリートを打設して、トンネル1の掘削表面10と鋼製型枠5とで形成された隙間(覆工設計厚A及び余堀部B)へトンネル側面部1bから順に二次覆工コンクリートを打設する(図2を参照)。このとき、打設したコンクリートへバイブレータ等の機器を挿入し振動を加えて締め固めし、二次覆工コンクリートの充填不良箇所の解消処理を行う。

【0026】

上記打設したコンクリート2がトンネル側面部1bから天端アーチ部1a付近へ到達すると、図4に示すように、上記3つのガイドパイプ3内へ妻側からそれぞれRI水分計4(直径4.3cm、長さ80cm程度)を挿入する。前記RI水分計は、その一端部がロッド又はワイヤー40に連結されており、前記二次覆工コンクリートの打設の進行具合にしたがい、前記ロッド又はワイヤー40を押し込んだり引いたりして、連続的または断続的にガイドパイプ3内を、例えば1m間隔で2分毎に軸方向に前後移動させながら5秒間隔で平均して用いる。このとき、前記RI水分計4は、ガイドパイプ3の外側においてロッド又はワイヤー40に取り付けたエンコーダ41で、ガイドパイプ3内における現在の軸方向位置を計測し、充填不良箇所の有無及びその場所並びに形状等を正確に検知する。

なお、前記RI水分計4の使用にあたり、特別な資格は不要であるし操作が非常に容易であり、また人体への危険性もなく安全である。

【0027】

上記3本のガイドパイプ3…へ挿入した3つのRI水分計4…が検出するRIカウントは、各RI水分計4の検知範囲が現在の技術水準で約半径30cm程度であることを考慮して領域分けした測定操作を行い、上記段落番号[0008]および[0009]で図8及び9に基づいて説明したように、その測定値に基づいて二次覆工コンクリートの打設進行状況や、二次覆工コンクリートの内部に発生する充填不良箇所の有無、場所、形状、厚さを打設工区毎の単位で検知する。

【0028】

上記充填有無検知方法で、二次覆工コンクリートの充填不良箇所を発見したら、速やかに同充填不良箇所を解消するための処置、即ち、コンクリート打設の再充填を行うと共に、バイブレータ等の機器を挿入して充填不良箇所の解消する改善処理を行う。前記二次覆工コンクリートに発生した充填不良箇所の前記改善処理中に、又は二次覆工コンクリートに発生した充填不良箇所の改善処理後に、同改善箇所において再度RI水分計4が検出するRIカウントを測定し、前記充填不良箇所の改善の事実を確認する。したがって、二次覆工コンクリートの打設作業を高品質と信頼性で行えるし、大幅な工期の短期化を図ることができ、施工性及び経済性に優れている。また、充填不良箇所を解消し得たか否かの確認までも行えてすこぶる有効である。

【0029】

なお、二次覆工コンクリートの打設完了後にも、二次覆工コンクリートの品質と信頼性を向上させるべく、再度、ガイドパイプ3内へRI水分計4を挿入し、同ガイドパイプ3内を順次に移動させて、前記RI水分計4が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知し、充填不良箇所を発見したら速やかに解消する改善処理を行うことが好ましい。

【0030】

上記RI水分計4によるRIカウント測定の操作を終了後、使用した検査用ガイドパイプ3を次区間において再利用する場合には、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収する。そして、前記ガイドパイプ3の回収跡へコンクリートを充填する作業を行う。

一方、コンクリート打設の処理に時間が掛かり先に打設したコンクリートが硬化して検査用ガイドパイプ3の回収が不能な場合には、上記RI水分計4によるRIカウント測定の操作を終了後、前記RI水分計4をガイドパイプ3から抜き出した後、同ガイドパイプ3の内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺し処理を行うことができる。

【0031】

したがって、本発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法は、検査用のガイドパイプ3内へRI水分計4を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ3内のRI水分計4を順次に移動させ、前記RI水分計4が検出するRIカウントを測定し、その前記の測定値に基づいて二次覆工コンクリートの特にトンネル天端のアーチ部1a内部に発生するかもしれない充填不良箇所の有無及びその位置、大きさ、形状を、打設工区毎の単位で正確に且つ迅速に検知することができるので、二次覆工コンクリートの品質と信頼性向上に大きく寄与することができる。

【0032】

以上に本発明を図示した実施例に基づいて説明したが、もとより本発明は実施例の構成に限定されるものではない。いわゆる当業者が必要に応じて行うであろう設計変更その他の応用、改変の範囲まで含むことを念のため申し添える。

【符号の説明】

【0033】

1 トンネル

1a トンネル天端のアーチ部

1b トンネル側面部

10 補強コンクリート(吹き付けコンクリート)

11 地山

12 支持具

2 二次覆工コンクリート

3 検査用ガイドパイプ

4 RI水分計

40 ロッド又はワイヤー

41 エンコーダ

5 鋼製型枠

50 妻型型枠

51 コンクリート打設孔

A 覆工設計厚さ

B 余堀部

【特許請求の範囲】

【請求項1】

トンネル二次覆工コンクリートに発生する充填不良箇所の有無検知方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項2】

二次覆工コンクリートの打設完了後にも、再度、ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、請求項1に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項3】

検査用ガイドパイプは、トンネル二次覆工コンクリートの直前工区の露出端面と鋼製型枠の妻型枠との間に設置し、更にトンネル掘削表面に吹き付けた補強コンクリート壁へ設置した支持具で中間部を位置決めして支持させ、トンネル軸方向に設置することを特徴とする、請求項1又は2に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項4】

検査用ガイドパイプは、トンネルの周方向に複数本を平行な配置に並設し、各ガイドパイプへRI水分計を挿入してRIカウントを領域分けして測定すること特徴とする、請求項1〜3のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項5】

RI水分計は、その一端部がロッド又はワイヤーに連結されており、二次覆工コンクリートの打設の進み具合にしたがい、前記ロッド又はワイヤーを介して連続的または断続的にガイドパイプ内を軸方向に前後移動させると共に、前記ロッド又はワイヤーに取り付けられたエンコーダでRI水分計の軸方向位置を計測して、充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、請求項1〜4のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項6】

トンネル二次覆工コンクリートに発生する充填不良箇所の改善方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、又は二次覆工コンクリート打設完了後に、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行うことを特徴とする、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項7】

トンネル二次覆工コンクリートに発生した充填不良箇所へのコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理中に、又はトンネル二次覆工コンクリートに発生した充填不良箇所を解消する改善処理後に、同改善箇所において再度RI水分計が検出するRIカウントを測定し、前記充填不良箇所の解消の事実を確認することを特徴とする、請求項6に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項8】

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、前記RI水分計をガイドパイプから抜き出した後に、同パイプの内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺すことを特徴とする、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項9】

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収すると共に同ガイドパイプの回収跡へコンクリートを充填することを特徴とする、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項1】

トンネル二次覆工コンクリートに発生する充填不良箇所の有無検知方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項2】

二次覆工コンクリートの打設完了後にも、再度、ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、請求項1に記載した発明に係るRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項3】

検査用ガイドパイプは、トンネル二次覆工コンクリートの直前工区の露出端面と鋼製型枠の妻型枠との間に設置し、更にトンネル掘削表面に吹き付けた補強コンクリート壁へ設置した支持具で中間部を位置決めして支持させ、トンネル軸方向に設置することを特徴とする、請求項1又は2に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項4】

検査用ガイドパイプは、トンネルの周方向に複数本を平行な配置に並設し、各ガイドパイプへRI水分計を挿入してRIカウントを領域分けして測定すること特徴とする、請求項1〜3のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項5】

RI水分計は、その一端部がロッド又はワイヤーに連結されており、二次覆工コンクリートの打設の進み具合にしたがい、前記ロッド又はワイヤーを介して連続的または断続的にガイドパイプ内を軸方向に前後移動させると共に、前記ロッド又はワイヤーに取り付けられたエンコーダでRI水分計の軸方向位置を計測して、充填不良箇所の有無及びその場所並びに形状を検知することを特徴とする、請求項1〜4のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法。

【請求項6】

トンネル二次覆工コンクリートに発生する充填不良箇所の改善方法であって、

トンネル二次覆工コンクリート打設範囲内の位置又は前記打設範囲近傍の外周位置へ、検査用のガイドパイプをトンネル軸方向へ設置し、前記ガイドパイプ内へ妻側からRI水分計を挿入し、前記二次覆工コンクリートの打設の進み具合にしたがい、又は二次覆工コンクリート打設完了後に、前記ガイドパイプ内のRI水分計を順次に移動させて、前記RI水分計が検出するRIカウントを測定し、前記の測定値に基づいて二次覆工コンクリートにおける充填不良箇所の有無及びその場所並びに形状を検知する操作を進め、検知した充填不良箇所へは速やかにコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理を行うことを特徴とする、RI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項7】

トンネル二次覆工コンクリートに発生した充填不良箇所へのコンクリート打設のやり直し及び/又はバイブレータ等による充填不良箇所の改善処理中に、又はトンネル二次覆工コンクリートに発生した充填不良箇所を解消する改善処理後に、同改善箇所において再度RI水分計が検出するRIカウントを測定し、前記充填不良箇所の解消の事実を確認することを特徴とする、請求項6に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項8】

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、前記RI水分計をガイドパイプから抜き出した後に、同パイプの内部へ無収縮モルタル又は気泡コンクリートを充填して二次覆工コンクリートと共に埋め殺すことを特徴とする、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【請求項9】

検査用ガイドパイプは、RI水分計によるRIカウント測定の操作を終了後、打設した二次覆工コンクリートが硬化する以前に速やかに引き抜き回収すると共に同ガイドパイプの回収跡へコンクリートを充填することを特徴とする、請求項1〜5のいずれか一に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の有無検知方法又は請求項6若しくは7に記載したRI水分計を用いたトンネル二次覆工コンクリートの充填不良箇所の改善方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−26222(P2012−26222A)

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願番号】特願2010−168319(P2010−168319)

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000150110)株式会社竹中土木 (101)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

【公開日】平成24年2月9日(2012.2.9)

【国際特許分類】

【出願日】平成22年7月27日(2010.7.27)

【出願人】(000150110)株式会社竹中土木 (101)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【Fターム(参考)】

[ Back to top ]