RTM成形方法及びRTM成形装置

【課題】10mm以上の板厚を持つ厚板部材であっても,板厚精度を確保しつつ,表面及び内部にボイドやポロシティ,樹脂引けのない成形品を成形する方法を提供することを目的とする。

【解決手段】RTM成形方法は、2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,成形型を構成するいずれかの型部材を昇温させて,強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,を備える。

【解決手段】RTM成形方法は、2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,成形型を構成するいずれかの型部材を昇温させて,強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,強化繊維基材に熱硬化性樹脂を含浸させてRTM(Resin Transfer Molding)成形するためのRTM成形方法及びRTM成形装置に関するものである。

【背景技術】

【0002】

RTM成形は,一対の成形型の内部に形成されたキャビティに配置した強化繊維基材に熱硬化性樹脂を注入し,該熱硬化性樹脂を加熱硬化させて成形する方法である。RTM成形は,密閉型成形法であるため,非常に高い形状精度が期待できる。

【0003】

特許文献1に,下型と上型とからなる成形型内に強化繊維布を配置し,成形型内の一端側から熱硬化性樹脂を注入して強化繊維布に含浸させた後,熱硬化性樹脂を加熱及び硬化させて成形するRTM成形装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3421101号(段落[0008])

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のRTM成形法では,強化繊維基材の一端側から他端側へ向けて面内方向に熱硬化性樹脂を含浸させる。そのため,厚板部材を成形する場合,熱硬化性樹脂の含浸に多大な時間を要し,未含浸領域の発生を招く恐れがある。

【0006】

上記課題の解決方法として,多孔板や穴あきフィルムなどの中間媒体を用いて,強化繊維基材の全面から板厚方向に樹脂を含浸させる方法が提案されている。しかしながら,この方法でも,10mm以上の板厚を持つ厚板部材を成形した場合に,内部にボイド及びポロシティの発生を招くという問題がある。

【0007】

ボイド及びポロシティは,熱硬化性樹脂に含まれる気泡や,熱硬化性樹脂に含まれる揮発性成分が硬化反応時にガス化することに起因して発生する可能性がある。また,熱硬化性樹脂の硬化収縮などによりひけが発生する可能性もある。

【0008】

特許文献1では,成形型内に冷却・断熱機構を設け,強化繊維布の面方向に温度傾斜を作り,製品外の樹脂溜り部を一番最後に加熱し,常に熱硬化性樹脂が供給される状態にしておくことで,気泡及び未含浸領域の発生を防ぐことが提案されている。しかしながら,この方法では,熱硬化性樹脂を強化繊維基材の面方向に向けて含浸させているため,10mm以上の板厚を持つ厚板部材を用いた場合に含浸が十分にできず,未含浸領域の発生を招く恐れがある。

【0009】

また,特許文献1では,成形型内に冷却管路及び複数の断熱孔を設けているため,治具が複雑になり,制御及びメンテナンスが困難になるという問題がある。

【0010】

本発明は,このような事情に鑑みてなされたものであって,10mm以上の板厚を持つ厚板部材であっても,板厚精度を確保しつつ,内部にボイドやポロシティのない成形品を成形する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために,本発明は,2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,を備えるRTM成形方法を提供する。

上記発明において,前記第2昇温工程が、前記第1昇温工程の後,第1昇温工程で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させることを含んでも良い。

【0012】

熱硬化性樹脂は,加熱することで一旦粘度が低下するが,所定の加熱条件に達すると架橋反応が進み粘度が増加する。熱硬化性樹脂は粘度が低下した状態で強化繊維基材に含浸され,その後更に加熱することで硬化される。上記発明によれば,まずいずれかの成形型を昇温させ,熱硬化性樹脂が含浸された強化繊維基材に温度勾配を形成させる。これによって,成形型を昇温させた側から熱硬化性樹脂の粘性が高くなる一方,成形型を昇温させていない側の熱硬化性樹脂の粘性は低いままとなり,強化繊維基材中で粘度勾配が生じる。熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分は,低粘度側の領域に移動する,もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)に集めることができる。そのため,強化繊維基材に所定値以上の温度差の温度勾配を形成させることで,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分を昇温させていない他方の型部材側へと寄せることができる。すなわち,ボイドやポロシティなどの発生領域を制御することが可能となる。

【0013】

上記発明の一態様において,前記成形型と前記強化繊維基材との間に中間媒体を配置した後,前記強化繊維基材に前記熱硬化性樹脂を含浸させることが好ましい。

【0014】

成形型と強化繊維基材との間に中間媒体を配置することで,熱硬化性樹脂を強化繊維基材の面内方向へと拡散させることが可能となる。それにより,熱硬化性樹脂を強化繊維基材の板厚方向に含浸させやすくなるため,未含浸領域の発生を防止することができる。中間媒体を第2昇温工程で昇温される型部材と強化繊維基材との間に配置し,中間媒体側を低温側とすると,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分,及び,樹脂引けを,中間媒体中に集めることができる。それにより,ボイドやポロシティのない成形品を成形することが可能となる。

【0015】

本発明は,2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を加熱により昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1加熱制御部と,第1加熱制御部で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させる第2加熱制御部と,を備えるRTM成形装置を提供する。

【0016】

上記発明によれば,第1加熱制御部を備えることで,成形型の一方を昇温させ,熱硬化性樹脂が含浸された強化繊維基材に温度勾配を形成させる。これによって,成形型を昇温させた側から熱硬化性樹脂の粘性が高くなる一方,成形型を昇温させていない側の熱硬化性樹脂の粘性は低いままとなり,強化繊維基材中に粘度勾配が生じる。熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分は,低粘度側の領域に移動する,もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)に集めることができる。よって,ボイドやポロシティなどの発生領域を制御することができる。

また,第2加熱制御部を備えることで,強化繊維基材に温度勾配が形成された後に,他方の型部材を昇温させ,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化中に発生する揮発成分を他方の型側へと寄せることが可能となる。

【0017】

上記発明の一態様において,前記成形型と前記強化繊維基材との間に中間媒体が配置されることが好ましい。

【0018】

成形型と強化繊維基材との間に中間媒体を配置することで,熱硬化性樹脂を強化繊維基材の面方向へと拡散させることが可能となる。それにより,熱硬化性樹脂を強化繊維基材の板厚方向に含浸させやすくなるため,未含浸領域の発生を防止することができる。また,中間媒体が第2加熱制御部によって昇温される型部材と強化繊維基材との間に配置された場合,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分を,中間媒体中に集めることができる。

【発明の効果】

【0019】

本発明によれば,10mm以上の板厚を持つ厚板部材であっても,樹脂の未含浸領域を防止し,板厚精度を確保しつつ内部にボイドやポロシティのない成形品を成形することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る成形型の分解斜視図である。

【図2】本発明の実施形態に係る加熱制御部の配置例を示す図である。

【図3】中間媒体の配置例を示す図である。

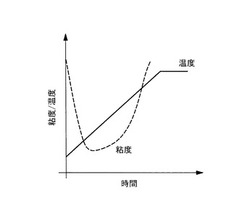

【図4】熱硬化性樹脂における時間と粘度/温度との関係を示す図である。

【図5】本発明の実施形態に係るRTM成形方法の工程を説明する図である。

【図6】本発明の実施形態に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図である。

【図7】実施例に係るRTM成形中の温度プロファイルを示す図である。

【図8】実施例に係るRTM成形中のT1〜T3における温度プロファイルを示す図である。

【図9】比較例に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図である。

【発明を実施するための形態】

【0021】

本発明に係るRTM成形方法及びRTM成形装置は,複合材を成形するためのものであり,次世代民間航空機や超高速輸送機のスパーなどに適用される。

以下に,本発明に係るRTM成形方法及びRTM成形装置の一実施形態について,図面を参照して説明する。

【0022】

本実施形態に係るRTM成形装置は,成形型及び成形型を昇温させるための加熱制御部を備えている。

成形型は,2以上に分割された型部材から構成されている。本実施形態における成形型を図1に示す。成形型は,上型1,中型2,及び下型3から構成されている。中型2は内部に空洞4を有し,中型2に下型3及び上型1を接合させることで内部にキャビティが形成される。中型2と下型3及び上型1との接合面には,中型2と上型1及び下型3とを接合させた際にキャビティ内が密閉されるようシール部材が配置されている(不図示)。成形型には,キャビティ内に連通するよう樹脂注入ライン及び吸引ラインが接続されている。樹脂注入ライン及び吸引ラインは,成形型内に強化繊維基材を配置した場合に,強化繊維基材の厚さ方向に樹脂が流動するよう配置されている。

【0023】

図2に,本実施形態に係る加熱制御部の配置例を示す。加熱制御部は,下型加熱制御部5と上型加熱制御部6とから構成されている。本実施形態における加熱制御部は,成形型に接触して所望の範囲を昇温可能な加熱板とされる。加熱制御部は,これに限定されず,成形型内に埋め込まれても良い。また,加熱制御部は,金型周囲からの熱の先回りを防ぐために,繊維基材の入っている部分だけを暖めるように配置されても良い。また,熱の伝達量を制御するため,先に昇温させる側(高温側)の加熱板と成形型の間には伝熱を制御するための板(例えば,アルミニウム合金)からなる加熱制御板7を介在させると良い。なお,熱の伝達量を制御する方法は,上記に限定されるものではない。

【0024】

下型加熱制御部5は,下型3を昇温させるための下型用熱源を含み,該下型用熱源の加熱温度を制御することができる。下型用熱源は,単数または複数であってよく,下型3のキャビティ方向を向く面を略均一に加熱できるものとされる。本実施形態では,複数のヒータが間隔をあけて下型加熱制御部5に埋め込まれている。

上型加熱制御部6は,上型1を昇温させるための上型用熱源を含み,該上型用熱源の加熱温度を制御することができる。上型用熱源は,単数または複数であってよく,上型1のキャビティ方向を向く面を略均一に加熱できるものとされる。本実施形態では,複数のヒータが間隔をあけて上型加熱制御部6に埋め込まれている。

【0025】

なお,下型用熱源が複数である場合,各下型用熱源の加熱温度は個別に制御可能な構成とされても良い。また,上型用熱源が複数である場合,各上型用熱源の加熱温度は個別に制御可能な構成とされても良い。それによって,強化繊維基材8の厚さ方向だけでなく,面内方向にも温度差を形成することが可能となる。

【0026】

本実施形態に係るRTM成形装置は,キャビティ内に強化繊維基材8を配置したときに,成形型と強化繊維基材8との間に中間媒体が配置されることが好ましい。中間媒体は,下型3と強化繊維基材8との間,上型1と強化繊維基材8との間,または下型3と強化繊維基材8との間及び上型1と強化繊維基材8との間の両方に配置されて良い。中間媒体の種類や大きさは,適宜選択される。例えば,中間媒体として,多孔板や穴あきフィルムなどを用いることができる。図3に中間媒体の配置例を示す。説明の簡略化のため,下型及び上型の記載は省略する。特に,図3において,中間媒体9は,強化繊維基材8の樹脂注入10側と樹脂排出11側の両方に,互いに位置をずらして配置すると良い。樹脂注入10側に配置された中間媒体9は,樹脂排出11側に配置された中間媒体9よりも面積が大きい。そうすることで,樹脂注入ライン12からキャビティ内に注入された樹脂を繊維強化基材の面方向に拡散させやすくなる。

【0027】

次に,本実施形態に係るRTM成形方法について説明する。

本実施形態で用いられる強化繊維基材は,炭素繊維,ガラス繊維,アラミド繊維,金属繊維,ボロン繊維,アルミナ繊維,炭化ケイ素高強度合成繊維等とされ,特に,炭素繊維が好ましい。

【0028】

本実施形態で用いられる樹脂は,熱硬化性樹脂,例えばエポキシ系樹脂などとされる。また,本実施形態では,従来RTM成形が難しい揮発成分を多く含むフェノール系樹脂や,ポリイミド系樹脂,ビスマレイミド系樹脂,ベンゾオキサジン樹脂等を使用することもできる。図4に,熱硬化性樹脂における時間と粘度/温度との関係を示す。同図において,横軸が時間,縦軸が粘度/温度,破線が粘度プロファイル,実線が温度プロファイルである。熱硬化性樹脂は,加熱することで一旦粘度が低下し,所定の加熱条件に達すると3次元架橋反応が進み粘度が増加する。熱硬化性樹脂は,予め加熱して,強化繊維基材に含浸可能な程度の低粘度状態とした後にキャビティ内に注入されるものとする。加熱条件は販売元の推奨する条件を基に設定する。

【0029】

図5に,本実施形態に係るRTM成形方法の工程を説明する図を示す。本実施形態に係るRTM成形方法では,キャビティ内に強化繊維基材を配置した後,型締めする。次に,吸引ラインから吸引し,キャビティ内を減圧する。同時に,使用する熱硬化性樹脂が低粘度状態を長時間維持できるよう成形型を昇温させる。次に,樹脂注入ラインを通してキャビティ内へ熱硬化性樹脂を真空含浸・加圧注入し,強化繊維基材の板厚方向に含浸させる。強化繊維基材の全体に熱硬化性樹脂を含浸させた後,樹脂吸引を停止する。このとき,樹脂の加圧を行い続けると樹脂引けや気泡発生を低減させる効果が得られるので,好ましくは,樹脂の加圧を続けたほうが良い。

【0030】

次に,強化繊維基材に含浸させた熱硬化性樹脂を硬化させる。本実施形態に係るRTM成形方法は,熱硬化性樹脂を硬化させるために,第1昇温工程と第2昇温工程とを備えている。

第1昇温工程では,まず,加熱制御部によって下型または上型のいずれか一方のみを所定の割合で昇温させる。本実施形態では,下型加熱制御部で下型を加熱して昇温させたものとして説明する。

【0031】

図6に,本実施形態に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図を示す。図6では,図の簡略化のため,成形型の記載を省略した。

下型3を昇温させると,まず,熱硬化性樹脂を含む強化繊維基材の下型用熱源13に近い部分(下型側)の温度が上がる(図6のA)。このとき,下型用熱源13から離れた部分(上型側)にある熱硬化性樹脂を含む強化繊維基材16は低温(樹脂が低粘度を示す温度)のままである。下型加熱制御部5が昇温されるに従って,熱が上型加熱制御部側へと移動して強化繊維基材の厚さ方向xに温度勾配が形成される(図6のB)。下型加熱制御部5と上型加熱制御部6との間の温度差,すなわち,熱硬化性樹脂を含む強化繊維基材16の下型側と上型側との間に温度差を生じさせる。温度差は,使用した熱硬化性樹脂の種類,下型用熱源13の加熱プロファイル,強化繊維基材の厚さ,繊維強化基材の繊維密度などによって適宜設定する。温度差は所定値以上とすると良い。本実施形態では,所定値を,下型用熱源13で発せられた熱が熱硬化性樹脂を含む強化繊維基材の上型加熱制御部側まで伝達されたときの温度差とする。

【0032】

温度勾配を形成した後に,第2昇温工程として,上型加熱制御部6によって上型の昇温を開始する(図6のC)。上型加熱制御部6の温度は,下型加熱制御部5の温度よりも高くなることがないよう上型用熱源14の温度を制御する。上型加熱制御部6の昇温を開始する際には,熱硬化性樹脂を含む強化繊維基材の下型側と上型側との間に,すでに所定値以上の温度差を有する温度勾配が存在するため,上型用熱源14の加熱を制御するだけで,上型加熱制御部6の温度を下型加熱制御部5の温度よりも高くならないようにすることができる。

【0033】

下型及び上型は最終的に樹脂の硬化保持温度まで昇温させ,硬化保持温度を所定時間保持させる(図6のD)。その後,各熱源による加熱を停止する(図6のE)。

【0034】

本実施形態によれば,熱硬化性樹脂を含浸させた強化繊維基材の厚さ方向に温度勾配を形成することで,実質的に粘度勾配も形成される。すなわち,温度が高い側の熱硬化性樹脂は粘度が高くなり,温度が低い側の熱硬化性樹脂は粘度が低いままである。熱硬化性樹脂中の気泡15は粘度の低いところで発生する。また,強化繊維基材に含浸させた熱硬化性樹脂に含まれる気泡15や,硬化反応のための加熱にともない発生する揮発成分15は,下型側における樹脂粘度の増加に伴い,安定して存在できる低粘度側へと移動する。もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)へ移動する。これにより,気泡や揮発成分,樹脂引けを成形型内の上型側に集めることができる。よって,10mm以上の板厚を持つ厚板部材においても,板厚精度を確保しつつ,内部にボイド及びポロシティを発生させることなくRTM成形することができる。

【0035】

本実施形態では,強化繊維基材の板厚が厚いため,加熱制御部で成形型を昇温させた場合,樹脂の加熱に熱が使われるとともに,大気への熱伝達で成形型が冷えるため,冷却構造がなくても強化繊維基材の厚さ方向へ温度勾配を形成することができる。

【0036】

成形型と強化繊維基材との間に中間部材を配置してから型締めしても良い。上型と強化繊維基材との間に中間部材を配置すると,中間部材にボイドやポロシティを集めることができる。

【0037】

(実施例)

上記実施形態に従い,炭素繊維からなる厚さ2インチ(50.4mm)の強化繊維基材をキャビティ内に配置し,上型側から強化繊維基材の厚さ方向に向けてエポキシ系樹脂を含浸させた。強化繊維基材及びエポキシ系樹脂は,それぞれ55体積%,45体積%の割合で存在する。

【0038】

図7に,本実施例に係るRTM成形中の温度プロファイルを示す。同図において,横軸が時間,縦軸が温度,実線が下型の温度プロファイル,破線が上型の温度プロファイルである。

【0039】

樹脂含浸中の成形型(下型,中型及び上型)の温度は110℃とした。含浸終了後,下型加熱制御部により下型用熱源を0.5℃/分で昇温させることで,下型を加熱し昇温させた。下型は硬化保持温度185℃まで昇温させた。上型も185℃に達し,該温度を2時間保持させた後,加熱を停止した。

【0040】

上型は,型内部に十分温度差ができるよう下型を35℃昇温させた後,上型加熱制御部により上型用熱源を下型よりも低い昇温速度0.38℃/分で昇温させることで加熱し昇温させた。上型は,硬化保持温度185℃まで昇温させて該温度を保持させた後,下型と同時に加熱を停止した。

【0041】

下型加熱初期(A時点)では,下型用熱源に近い部分(T1)は昇温され,下型用熱源から遠い部分(T3)及び,T1とT3の中央部分(T2)は昇温されていない。本実施例では下型を35℃昇温させた時点(C時点)で下型側から上型側に熱が伝達され,樹脂を含浸させた強化繊維基材全体が加熱される。このとき,T1〜T3では温度勾配が形成されており,その温度はt1>t2>t3の関係となる。

【0042】

熱硬化性樹脂は所定の加熱条件を超えると架橋反応が進み粘性が高くなるため,下型用熱源に近い部分から樹脂の粘度が高くなっていく。気泡や揮発成分,樹脂引けは,樹脂の温度上昇に伴い低粘度側へ移動する。

【0043】

上型の温度が硬化保持温度に達する(D時点)と,T1〜T3での温度が均一化される(t1=t2=t3)。その後,加熱を停止することで樹脂を含む強化繊維基材は冷却される(E時点)。

【0044】

本実施例について,RTM成形中のT1〜T3における温度をそれぞれ測定した。熱電対を強化繊維基材中の下型側(T1),中央部(T2),上型側(T3)に設置してRTM成形中の温度を測定した。結果を図8に示す。同図において横軸が時間,縦軸が温度である。下型の昇温を開始し,上型の昇温を開始したのが70分の時点である。図8によれば,下型を35℃昇温させた後に上型の昇温させることで,上型が硬化保持温度に達するまで,樹脂を含む強化繊維基材の板厚方向(T1〜T3)には,常に温度勾配が形成されていることが確認された。

【0045】

実施例でRTM成形した成形品の断面を光学顕微鏡で観察したところ,成形品の内部にボイドやポロシティの発生はみられなかった。

【0046】

(比較例)

上型を,実施例の下型と同じ温度プロファイルで昇温させた以外は,実施例と同様とした。比較例として成形した成形品の内部には,ボイドやポロシティが発生していた。

図9に,比較例に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図を示す。比較例では,下型加熱制御部5と上型加熱制御部6とを同時に昇温させているため,中央部が一番最後に加熱されることになる。よって,気泡や揮発成分,樹脂引けが中央部に集まりやすくなるため,硬化サイクル終了後,気泡や揮発成分に由来するボイドやポロシティが内部に発生する。

【符号の説明】

【0047】

1 上型

2 中型

3 下型

4 空洞

5 下型加熱制御部

6 上型加熱制御部

7 加熱制御板

8 強化繊維基材

9 中間媒体

10 樹脂注入

11 樹脂排出

12 樹脂注入ライン

13 下型用熱源

14 上型用熱源

15 気泡,揮発成分

16 熱硬化樹脂を含む強化繊維基材

【技術分野】

【0001】

本発明は,強化繊維基材に熱硬化性樹脂を含浸させてRTM(Resin Transfer Molding)成形するためのRTM成形方法及びRTM成形装置に関するものである。

【背景技術】

【0002】

RTM成形は,一対の成形型の内部に形成されたキャビティに配置した強化繊維基材に熱硬化性樹脂を注入し,該熱硬化性樹脂を加熱硬化させて成形する方法である。RTM成形は,密閉型成形法であるため,非常に高い形状精度が期待できる。

【0003】

特許文献1に,下型と上型とからなる成形型内に強化繊維布を配置し,成形型内の一端側から熱硬化性樹脂を注入して強化繊維布に含浸させた後,熱硬化性樹脂を加熱及び硬化させて成形するRTM成形装置が記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3421101号(段落[0008])

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来のRTM成形法では,強化繊維基材の一端側から他端側へ向けて面内方向に熱硬化性樹脂を含浸させる。そのため,厚板部材を成形する場合,熱硬化性樹脂の含浸に多大な時間を要し,未含浸領域の発生を招く恐れがある。

【0006】

上記課題の解決方法として,多孔板や穴あきフィルムなどの中間媒体を用いて,強化繊維基材の全面から板厚方向に樹脂を含浸させる方法が提案されている。しかしながら,この方法でも,10mm以上の板厚を持つ厚板部材を成形した場合に,内部にボイド及びポロシティの発生を招くという問題がある。

【0007】

ボイド及びポロシティは,熱硬化性樹脂に含まれる気泡や,熱硬化性樹脂に含まれる揮発性成分が硬化反応時にガス化することに起因して発生する可能性がある。また,熱硬化性樹脂の硬化収縮などによりひけが発生する可能性もある。

【0008】

特許文献1では,成形型内に冷却・断熱機構を設け,強化繊維布の面方向に温度傾斜を作り,製品外の樹脂溜り部を一番最後に加熱し,常に熱硬化性樹脂が供給される状態にしておくことで,気泡及び未含浸領域の発生を防ぐことが提案されている。しかしながら,この方法では,熱硬化性樹脂を強化繊維基材の面方向に向けて含浸させているため,10mm以上の板厚を持つ厚板部材を用いた場合に含浸が十分にできず,未含浸領域の発生を招く恐れがある。

【0009】

また,特許文献1では,成形型内に冷却管路及び複数の断熱孔を設けているため,治具が複雑になり,制御及びメンテナンスが困難になるという問題がある。

【0010】

本発明は,このような事情に鑑みてなされたものであって,10mm以上の板厚を持つ厚板部材であっても,板厚精度を確保しつつ,内部にボイドやポロシティのない成形品を成形する方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記課題を解決するために,本発明は,2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,を備えるRTM成形方法を提供する。

上記発明において,前記第2昇温工程が、前記第1昇温工程の後,第1昇温工程で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させることを含んでも良い。

【0012】

熱硬化性樹脂は,加熱することで一旦粘度が低下するが,所定の加熱条件に達すると架橋反応が進み粘度が増加する。熱硬化性樹脂は粘度が低下した状態で強化繊維基材に含浸され,その後更に加熱することで硬化される。上記発明によれば,まずいずれかの成形型を昇温させ,熱硬化性樹脂が含浸された強化繊維基材に温度勾配を形成させる。これによって,成形型を昇温させた側から熱硬化性樹脂の粘性が高くなる一方,成形型を昇温させていない側の熱硬化性樹脂の粘性は低いままとなり,強化繊維基材中で粘度勾配が生じる。熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分は,低粘度側の領域に移動する,もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)に集めることができる。そのため,強化繊維基材に所定値以上の温度差の温度勾配を形成させることで,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分を昇温させていない他方の型部材側へと寄せることができる。すなわち,ボイドやポロシティなどの発生領域を制御することが可能となる。

【0013】

上記発明の一態様において,前記成形型と前記強化繊維基材との間に中間媒体を配置した後,前記強化繊維基材に前記熱硬化性樹脂を含浸させることが好ましい。

【0014】

成形型と強化繊維基材との間に中間媒体を配置することで,熱硬化性樹脂を強化繊維基材の面内方向へと拡散させることが可能となる。それにより,熱硬化性樹脂を強化繊維基材の板厚方向に含浸させやすくなるため,未含浸領域の発生を防止することができる。中間媒体を第2昇温工程で昇温される型部材と強化繊維基材との間に配置し,中間媒体側を低温側とすると,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分,及び,樹脂引けを,中間媒体中に集めることができる。それにより,ボイドやポロシティのない成形品を成形することが可能となる。

【0015】

本発明は,2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を加熱により昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1加熱制御部と,第1加熱制御部で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させる第2加熱制御部と,を備えるRTM成形装置を提供する。

【0016】

上記発明によれば,第1加熱制御部を備えることで,成形型の一方を昇温させ,熱硬化性樹脂が含浸された強化繊維基材に温度勾配を形成させる。これによって,成形型を昇温させた側から熱硬化性樹脂の粘性が高くなる一方,成形型を昇温させていない側の熱硬化性樹脂の粘性は低いままとなり,強化繊維基材中に粘度勾配が生じる。熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分は,低粘度側の領域に移動する,もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)に集めることができる。よって,ボイドやポロシティなどの発生領域を制御することができる。

また,第2加熱制御部を備えることで,強化繊維基材に温度勾配が形成された後に,他方の型部材を昇温させ,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化中に発生する揮発成分を他方の型側へと寄せることが可能となる。

【0017】

上記発明の一態様において,前記成形型と前記強化繊維基材との間に中間媒体が配置されることが好ましい。

【0018】

成形型と強化繊維基材との間に中間媒体を配置することで,熱硬化性樹脂を強化繊維基材の面方向へと拡散させることが可能となる。それにより,熱硬化性樹脂を強化繊維基材の板厚方向に含浸させやすくなるため,未含浸領域の発生を防止することができる。また,中間媒体が第2加熱制御部によって昇温される型部材と強化繊維基材との間に配置された場合,熱硬化性樹脂に含まれる気泡や熱硬化性樹脂の硬化反応中に発生する揮発成分を,中間媒体中に集めることができる。

【発明の効果】

【0019】

本発明によれば,10mm以上の板厚を持つ厚板部材であっても,樹脂の未含浸領域を防止し,板厚精度を確保しつつ内部にボイドやポロシティのない成形品を成形することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の実施形態に係る成形型の分解斜視図である。

【図2】本発明の実施形態に係る加熱制御部の配置例を示す図である。

【図3】中間媒体の配置例を示す図である。

【図4】熱硬化性樹脂における時間と粘度/温度との関係を示す図である。

【図5】本発明の実施形態に係るRTM成形方法の工程を説明する図である。

【図6】本発明の実施形態に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図である。

【図7】実施例に係るRTM成形中の温度プロファイルを示す図である。

【図8】実施例に係るRTM成形中のT1〜T3における温度プロファイルを示す図である。

【図9】比較例に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図である。

【発明を実施するための形態】

【0021】

本発明に係るRTM成形方法及びRTM成形装置は,複合材を成形するためのものであり,次世代民間航空機や超高速輸送機のスパーなどに適用される。

以下に,本発明に係るRTM成形方法及びRTM成形装置の一実施形態について,図面を参照して説明する。

【0022】

本実施形態に係るRTM成形装置は,成形型及び成形型を昇温させるための加熱制御部を備えている。

成形型は,2以上に分割された型部材から構成されている。本実施形態における成形型を図1に示す。成形型は,上型1,中型2,及び下型3から構成されている。中型2は内部に空洞4を有し,中型2に下型3及び上型1を接合させることで内部にキャビティが形成される。中型2と下型3及び上型1との接合面には,中型2と上型1及び下型3とを接合させた際にキャビティ内が密閉されるようシール部材が配置されている(不図示)。成形型には,キャビティ内に連通するよう樹脂注入ライン及び吸引ラインが接続されている。樹脂注入ライン及び吸引ラインは,成形型内に強化繊維基材を配置した場合に,強化繊維基材の厚さ方向に樹脂が流動するよう配置されている。

【0023】

図2に,本実施形態に係る加熱制御部の配置例を示す。加熱制御部は,下型加熱制御部5と上型加熱制御部6とから構成されている。本実施形態における加熱制御部は,成形型に接触して所望の範囲を昇温可能な加熱板とされる。加熱制御部は,これに限定されず,成形型内に埋め込まれても良い。また,加熱制御部は,金型周囲からの熱の先回りを防ぐために,繊維基材の入っている部分だけを暖めるように配置されても良い。また,熱の伝達量を制御するため,先に昇温させる側(高温側)の加熱板と成形型の間には伝熱を制御するための板(例えば,アルミニウム合金)からなる加熱制御板7を介在させると良い。なお,熱の伝達量を制御する方法は,上記に限定されるものではない。

【0024】

下型加熱制御部5は,下型3を昇温させるための下型用熱源を含み,該下型用熱源の加熱温度を制御することができる。下型用熱源は,単数または複数であってよく,下型3のキャビティ方向を向く面を略均一に加熱できるものとされる。本実施形態では,複数のヒータが間隔をあけて下型加熱制御部5に埋め込まれている。

上型加熱制御部6は,上型1を昇温させるための上型用熱源を含み,該上型用熱源の加熱温度を制御することができる。上型用熱源は,単数または複数であってよく,上型1のキャビティ方向を向く面を略均一に加熱できるものとされる。本実施形態では,複数のヒータが間隔をあけて上型加熱制御部6に埋め込まれている。

【0025】

なお,下型用熱源が複数である場合,各下型用熱源の加熱温度は個別に制御可能な構成とされても良い。また,上型用熱源が複数である場合,各上型用熱源の加熱温度は個別に制御可能な構成とされても良い。それによって,強化繊維基材8の厚さ方向だけでなく,面内方向にも温度差を形成することが可能となる。

【0026】

本実施形態に係るRTM成形装置は,キャビティ内に強化繊維基材8を配置したときに,成形型と強化繊維基材8との間に中間媒体が配置されることが好ましい。中間媒体は,下型3と強化繊維基材8との間,上型1と強化繊維基材8との間,または下型3と強化繊維基材8との間及び上型1と強化繊維基材8との間の両方に配置されて良い。中間媒体の種類や大きさは,適宜選択される。例えば,中間媒体として,多孔板や穴あきフィルムなどを用いることができる。図3に中間媒体の配置例を示す。説明の簡略化のため,下型及び上型の記載は省略する。特に,図3において,中間媒体9は,強化繊維基材8の樹脂注入10側と樹脂排出11側の両方に,互いに位置をずらして配置すると良い。樹脂注入10側に配置された中間媒体9は,樹脂排出11側に配置された中間媒体9よりも面積が大きい。そうすることで,樹脂注入ライン12からキャビティ内に注入された樹脂を繊維強化基材の面方向に拡散させやすくなる。

【0027】

次に,本実施形態に係るRTM成形方法について説明する。

本実施形態で用いられる強化繊維基材は,炭素繊維,ガラス繊維,アラミド繊維,金属繊維,ボロン繊維,アルミナ繊維,炭化ケイ素高強度合成繊維等とされ,特に,炭素繊維が好ましい。

【0028】

本実施形態で用いられる樹脂は,熱硬化性樹脂,例えばエポキシ系樹脂などとされる。また,本実施形態では,従来RTM成形が難しい揮発成分を多く含むフェノール系樹脂や,ポリイミド系樹脂,ビスマレイミド系樹脂,ベンゾオキサジン樹脂等を使用することもできる。図4に,熱硬化性樹脂における時間と粘度/温度との関係を示す。同図において,横軸が時間,縦軸が粘度/温度,破線が粘度プロファイル,実線が温度プロファイルである。熱硬化性樹脂は,加熱することで一旦粘度が低下し,所定の加熱条件に達すると3次元架橋反応が進み粘度が増加する。熱硬化性樹脂は,予め加熱して,強化繊維基材に含浸可能な程度の低粘度状態とした後にキャビティ内に注入されるものとする。加熱条件は販売元の推奨する条件を基に設定する。

【0029】

図5に,本実施形態に係るRTM成形方法の工程を説明する図を示す。本実施形態に係るRTM成形方法では,キャビティ内に強化繊維基材を配置した後,型締めする。次に,吸引ラインから吸引し,キャビティ内を減圧する。同時に,使用する熱硬化性樹脂が低粘度状態を長時間維持できるよう成形型を昇温させる。次に,樹脂注入ラインを通してキャビティ内へ熱硬化性樹脂を真空含浸・加圧注入し,強化繊維基材の板厚方向に含浸させる。強化繊維基材の全体に熱硬化性樹脂を含浸させた後,樹脂吸引を停止する。このとき,樹脂の加圧を行い続けると樹脂引けや気泡発生を低減させる効果が得られるので,好ましくは,樹脂の加圧を続けたほうが良い。

【0030】

次に,強化繊維基材に含浸させた熱硬化性樹脂を硬化させる。本実施形態に係るRTM成形方法は,熱硬化性樹脂を硬化させるために,第1昇温工程と第2昇温工程とを備えている。

第1昇温工程では,まず,加熱制御部によって下型または上型のいずれか一方のみを所定の割合で昇温させる。本実施形態では,下型加熱制御部で下型を加熱して昇温させたものとして説明する。

【0031】

図6に,本実施形態に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図を示す。図6では,図の簡略化のため,成形型の記載を省略した。

下型3を昇温させると,まず,熱硬化性樹脂を含む強化繊維基材の下型用熱源13に近い部分(下型側)の温度が上がる(図6のA)。このとき,下型用熱源13から離れた部分(上型側)にある熱硬化性樹脂を含む強化繊維基材16は低温(樹脂が低粘度を示す温度)のままである。下型加熱制御部5が昇温されるに従って,熱が上型加熱制御部側へと移動して強化繊維基材の厚さ方向xに温度勾配が形成される(図6のB)。下型加熱制御部5と上型加熱制御部6との間の温度差,すなわち,熱硬化性樹脂を含む強化繊維基材16の下型側と上型側との間に温度差を生じさせる。温度差は,使用した熱硬化性樹脂の種類,下型用熱源13の加熱プロファイル,強化繊維基材の厚さ,繊維強化基材の繊維密度などによって適宜設定する。温度差は所定値以上とすると良い。本実施形態では,所定値を,下型用熱源13で発せられた熱が熱硬化性樹脂を含む強化繊維基材の上型加熱制御部側まで伝達されたときの温度差とする。

【0032】

温度勾配を形成した後に,第2昇温工程として,上型加熱制御部6によって上型の昇温を開始する(図6のC)。上型加熱制御部6の温度は,下型加熱制御部5の温度よりも高くなることがないよう上型用熱源14の温度を制御する。上型加熱制御部6の昇温を開始する際には,熱硬化性樹脂を含む強化繊維基材の下型側と上型側との間に,すでに所定値以上の温度差を有する温度勾配が存在するため,上型用熱源14の加熱を制御するだけで,上型加熱制御部6の温度を下型加熱制御部5の温度よりも高くならないようにすることができる。

【0033】

下型及び上型は最終的に樹脂の硬化保持温度まで昇温させ,硬化保持温度を所定時間保持させる(図6のD)。その後,各熱源による加熱を停止する(図6のE)。

【0034】

本実施形態によれば,熱硬化性樹脂を含浸させた強化繊維基材の厚さ方向に温度勾配を形成することで,実質的に粘度勾配も形成される。すなわち,温度が高い側の熱硬化性樹脂は粘度が高くなり,温度が低い側の熱硬化性樹脂は粘度が低いままである。熱硬化性樹脂中の気泡15は粘度の低いところで発生する。また,強化繊維基材に含浸させた熱硬化性樹脂に含まれる気泡15や,硬化反応のための加熱にともない発生する揮発成分15は,下型側における樹脂粘度の増加に伴い,安定して存在できる低粘度側へと移動する。もしくは,低粘度側の領域に発生する。また,硬化時の樹脂引けも同様に低粘度側(未硬化側)へ移動する。これにより,気泡や揮発成分,樹脂引けを成形型内の上型側に集めることができる。よって,10mm以上の板厚を持つ厚板部材においても,板厚精度を確保しつつ,内部にボイド及びポロシティを発生させることなくRTM成形することができる。

【0035】

本実施形態では,強化繊維基材の板厚が厚いため,加熱制御部で成形型を昇温させた場合,樹脂の加熱に熱が使われるとともに,大気への熱伝達で成形型が冷えるため,冷却構造がなくても強化繊維基材の厚さ方向へ温度勾配を形成することができる。

【0036】

成形型と強化繊維基材との間に中間部材を配置してから型締めしても良い。上型と強化繊維基材との間に中間部材を配置すると,中間部材にボイドやポロシティを集めることができる。

【0037】

(実施例)

上記実施形態に従い,炭素繊維からなる厚さ2インチ(50.4mm)の強化繊維基材をキャビティ内に配置し,上型側から強化繊維基材の厚さ方向に向けてエポキシ系樹脂を含浸させた。強化繊維基材及びエポキシ系樹脂は,それぞれ55体積%,45体積%の割合で存在する。

【0038】

図7に,本実施例に係るRTM成形中の温度プロファイルを示す。同図において,横軸が時間,縦軸が温度,実線が下型の温度プロファイル,破線が上型の温度プロファイルである。

【0039】

樹脂含浸中の成形型(下型,中型及び上型)の温度は110℃とした。含浸終了後,下型加熱制御部により下型用熱源を0.5℃/分で昇温させることで,下型を加熱し昇温させた。下型は硬化保持温度185℃まで昇温させた。上型も185℃に達し,該温度を2時間保持させた後,加熱を停止した。

【0040】

上型は,型内部に十分温度差ができるよう下型を35℃昇温させた後,上型加熱制御部により上型用熱源を下型よりも低い昇温速度0.38℃/分で昇温させることで加熱し昇温させた。上型は,硬化保持温度185℃まで昇温させて該温度を保持させた後,下型と同時に加熱を停止した。

【0041】

下型加熱初期(A時点)では,下型用熱源に近い部分(T1)は昇温され,下型用熱源から遠い部分(T3)及び,T1とT3の中央部分(T2)は昇温されていない。本実施例では下型を35℃昇温させた時点(C時点)で下型側から上型側に熱が伝達され,樹脂を含浸させた強化繊維基材全体が加熱される。このとき,T1〜T3では温度勾配が形成されており,その温度はt1>t2>t3の関係となる。

【0042】

熱硬化性樹脂は所定の加熱条件を超えると架橋反応が進み粘性が高くなるため,下型用熱源に近い部分から樹脂の粘度が高くなっていく。気泡や揮発成分,樹脂引けは,樹脂の温度上昇に伴い低粘度側へ移動する。

【0043】

上型の温度が硬化保持温度に達する(D時点)と,T1〜T3での温度が均一化される(t1=t2=t3)。その後,加熱を停止することで樹脂を含む強化繊維基材は冷却される(E時点)。

【0044】

本実施例について,RTM成形中のT1〜T3における温度をそれぞれ測定した。熱電対を強化繊維基材中の下型側(T1),中央部(T2),上型側(T3)に設置してRTM成形中の温度を測定した。結果を図8に示す。同図において横軸が時間,縦軸が温度である。下型の昇温を開始し,上型の昇温を開始したのが70分の時点である。図8によれば,下型を35℃昇温させた後に上型の昇温させることで,上型が硬化保持温度に達するまで,樹脂を含む強化繊維基材の板厚方向(T1〜T3)には,常に温度勾配が形成されていることが確認された。

【0045】

実施例でRTM成形した成形品の断面を光学顕微鏡で観察したところ,成形品の内部にボイドやポロシティの発生はみられなかった。

【0046】

(比較例)

上型を,実施例の下型と同じ温度プロファイルで昇温させた以外は,実施例と同様とした。比較例として成形した成形品の内部には,ボイドやポロシティが発生していた。

図9に,比較例に係るRTM成形方法により熱硬化性樹脂が硬化していく様子を説明するイメージ図を示す。比較例では,下型加熱制御部5と上型加熱制御部6とを同時に昇温させているため,中央部が一番最後に加熱されることになる。よって,気泡や揮発成分,樹脂引けが中央部に集まりやすくなるため,硬化サイクル終了後,気泡や揮発成分に由来するボイドやポロシティが内部に発生する。

【符号の説明】

【0047】

1 上型

2 中型

3 下型

4 空洞

5 下型加熱制御部

6 上型加熱制御部

7 加熱制御板

8 強化繊維基材

9 中間媒体

10 樹脂注入

11 樹脂排出

12 樹脂注入ライン

13 下型用熱源

14 上型用熱源

15 気泡,揮発成分

16 熱硬化樹脂を含む強化繊維基材

【特許請求の範囲】

【請求項1】

2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,

第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,

を備えるRTM成形方法。

【請求項2】

前記第2昇温工程が、前記第1昇温工程の後,第1昇温工程で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させることを含む請求項1に記載のRTM成形方法。

【請求項3】

前記成形型と前記強化繊維基材との間に中間媒体を配置した後,前記強化繊維基材に前記熱硬化性樹脂を含浸させる請求項1または請求項2に記載のRTM成形方法。

【請求項4】

2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を加熱により昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1加熱制御部と,

第1加熱制御部で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させる第2加熱制御部と,

を備えるRTM成形装置。

【請求項5】

前記成形型と前記強化繊維基材との間に中間媒体が配置された請求項4に記載のRTM成形装置。

【請求項1】

2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1昇温工程と,

第1昇温工程で昇温させた型部材とは異なる他方の型部材を昇温させる第2昇温工程と,

を備えるRTM成形方法。

【請求項2】

前記第2昇温工程が、前記第1昇温工程の後,第1昇温工程で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させることを含む請求項1に記載のRTM成形方法。

【請求項3】

前記成形型と前記強化繊維基材との間に中間媒体を配置した後,前記強化繊維基材に前記熱硬化性樹脂を含浸させる請求項1または請求項2に記載のRTM成形方法。

【請求項4】

2以上に分割された型部材から構成される成形型内に配置された強化繊維基材に熱硬化性樹脂を含浸させた後,前記成形型を構成するいずれかの型部材を加熱により昇温させて,前記強化繊維基材の一方の側から他方の側へ向けて所定値以上の温度差を有する温度勾配を形成させる第1加熱制御部と,

第1加熱制御部で昇温させた型部材とは異なる他方の型部材の温度が,前記第1昇温工程で昇温させた型部材の温度よりも高くならないよう,前記他方の型部材を昇温させる第2加熱制御部と,

を備えるRTM成形装置。

【請求項5】

前記成形型と前記強化繊維基材との間に中間媒体が配置された請求項4に記載のRTM成形装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−240231(P2012−240231A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109670(P2011−109670)

【出願日】平成23年5月16日(2011.5.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)財団法人日本航空機開発協会 HSTP平成21年度超音速輸送機実用化開発調査「複合材適用による内翼構造軽量化検討 設計及び構造試験」 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)財団法人日本航空機開発協会 HSTP平成21年度超音速輸送機実用化開発調査「複合材適用による内翼構造軽量化検討 設計及び構造試験」 産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]