RTM成形装置および成形方法

【課題】強化繊維基材の面内から樹脂を多点注入することで含浸時間を短くすることを実現可能とするに際し、樹脂注入口の数を少数に抑えたまま高い樹脂含浸速度を実現可能なRTM成形装置および成形方法を提供する。

【解決手段】強化繊維基材7が配置されるキャビティを形成する成形型に、強化繊維基材7の一面に対面して開口する樹脂注入口9を設け、該樹脂注入口9から樹脂を注入して強化繊維基材に含浸させ硬化させるRTM成形装置において、樹脂注入口9の先端部21における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするRTM成形装置、およびRTM成形方法。

【解決手段】強化繊維基材7が配置されるキャビティを形成する成形型に、強化繊維基材7の一面に対面して開口する樹脂注入口9を設け、該樹脂注入口9から樹脂を注入して強化繊維基材に含浸させ硬化させるRTM成形装置において、樹脂注入口9の先端部21における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするRTM成形装置、およびRTM成形方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、RTM成形装置および成形方法に関し、とくに、強化繊維基材の面内から樹脂を注入するに際し設備を大型化することなく樹脂含浸速度を大幅に高めることが可能なRTM成形装置および成形方法に関する。

【背景技術】

【0002】

成形型のキャビティ内に強化繊維基材(または、強化繊維基材からなるプリフォーム)を配置し、該強化繊維基材の一面に対面して配置された樹脂注入口から樹脂を注入して強化繊維基材に含浸させるRTM成形方法が知られており、とくに、複数の樹脂注入口を設け、複数の注入点から樹脂を注入することで、樹脂注入・含浸時間を短縮するようにしたRTM成形方法が知られており(例えば、特許文献1)、このような注入法は、RTM多点注入法とも呼ばれている。

【0003】

このようなRTM多点注入法においては、強化繊維基材に対する面内からの樹脂注入において、生産性を高めるために、樹脂注入バルブ機構を用いると、樹脂の注入・停止の切替を機械的に行うことができ、樹脂注入チューブの取替えが不要になることなどから、含浸時間の短縮に加え、自動化を図ることができ、好ましい。また、複数の樹脂注入口を設けることで、含浸時間が短縮できる。さらに、樹脂注入口の口径を大きくすると、含浸速度がより速くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−89501号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記のようなRTM多点注入法には、以下のような問題点が残されている。

(1)強化繊維基材の面内からの樹脂注入では、注入口の数を多くすると含浸が速くなるが、多く設けすぎると注入機構が多くなりすぎ、設備費が増大したり、取付スペースが多くなり、金型の限られたスペースへ多くの注入機構を配置することが困難になる。

(2)樹脂注入機構の注入口の口径を単に大きくするだけでは、装置自体が大型化して取付が困難になるおそれがあり、注入口の開閉機構において樹脂が硬化して固着してしまうおそれのある面積が大きくなって、開閉を阻害するトラブルが発生しやすくなる。

【0006】

そこで本発明の課題は、上記のような問題点に着目し、強化繊維基材の面内から樹脂を多点注入することで含浸時間を短くすることを実現可能とするに際し、樹脂注入口の数を少なくして設備費や注入機構の取付用スペースに関しての問題を解消するとともに、樹脂注入口の数を少数に抑えたまま高い樹脂含浸速度を実現可能なRTM成形装置および成形方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係るRTM成形装置は、強化繊維基材が配置されるキャビティを形成する成形型に、前記強化繊維基材の一面に対面して開口する樹脂注入口を設け、該樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形装置において、前記樹脂注入口の先端部における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするものからなる。この本発明に係るRTM成形装置における構造は、とくに、樹脂注入口が複数設けられている場合に好適なものであるが、樹脂注入口の数が単数の場合にあっても本発明は成立する。

【0008】

このような本発明に係るRTM成形装置においては、樹脂注入口の先端部における樹脂流路の横断面が、それまでの樹脂流路の横断面に対し拡大されている。換言すれば、樹脂注入口の強化繊維基材の一面へと到達する部分のみ(つまり、成形すべき製品の一面に到達する部分のみ)、樹脂流路の横断面が大きくされている。したがって、キャビティ内へと樹脂を注入する注入口の見かけ上の口径が大きくなるのと同じ形態となり、ある一つの樹脂注入口についてみれば、樹脂の注入速度が速くなり、それに伴って基材への樹脂含浸速度が高められる。樹脂の注入・含浸速度が高められる結果、複数の樹脂注入口が設けられる場合には、該樹脂注入口の数を減らしても従来構造と同等以上の含浸速度を得ることが可能となり、含浸時間の短縮をはかることが可能になる。さらに、樹脂注入口の強化繊維基材に直接的に対面する樹脂注入口先端部における樹脂流路の横断面が拡大されているので、強化繊維基材表面における樹脂含浸開始面に相当する部分の面積を広く確保できることができ、この点からも、含浸速度を高めることができるとともに、成形すべき成形品の表面における樹脂含浸むらの抑制にも寄与でき、成形品の表面品位の向上をはかることも可能になる。

【0009】

上記樹脂注入口の先端部における樹脂流路の横断面の拡大形態としては、上記先端部直前における樹脂流路の横断面に対しラッパ状または/および段状に(つまり、単に流路下流側に向けてラッパ状に末広がり状に形成された形態、段状に拡径された形態、さらにはそれらを組み合わせた形態等に)拡大されている形態を採ることができる。

【0010】

また、横断面が拡大された樹脂流路を有する上記樹脂注入口の先端部の、成形型の内面における開口部が、上記先端部直前における樹脂流路の位置に対応する位置から成形型の内面に沿って少なくとも一方向に延びる形状に(好ましくは、両側の方向にあるいは複数の方向に延びる形状に)形成されている形態を採用することもできる。この場合、後述の各実施形態に示すように、成形型の内面における上記先端部の開口部が、上記先端部直前における樹脂流路の径に対応する幅方向寸法と、該幅方向寸法よりも大きい長さ方向寸法を有する、帯状に長く延びる形状に形成されていることが好ましい。換言すれば、上記先端部の開口部の形状を、つまり、樹脂注入口の製品面に到達する部分の形状を、例えば、金型に掘り込んだランナーと同等の形状とすることができ、注入口の数を増やした場合と同様の効果を得ることができる。このような樹脂注入口先端部の樹脂流路横断面の拡大形態とすることにより、強化繊維基材に対し、より広い範囲にわたってより適切な部位からの樹脂含浸開始、さらには含浸継続が可能になり、強化繊維基材の全領域に対しより均一な樹脂含浸が可能になって、成形品の品質向上に貢献できる。

【0011】

また、本発明に係るRTM成形装置においては、前述したような樹脂注入バルブ機構を採用することができる。例えば、上記樹脂注入口の先端部に向かう方向に沿って進退されることにより樹脂注入口を開閉する弁体が設けられている構造を採用することができる。このような構造を採用する場合には、樹脂注入口閉時の上記弁体の先端の停止位置が、上記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至る位置までに設定されていることが好ましい。すなわち、横断面の拡大開始位置に至るまでの樹脂流路に対しては、容易に該樹脂流路の径と弁体の径とを実質的に同一径として、樹脂注入口開閉のために弁体が進退される場合に(とくに後退される場合に)、弁体が付着樹脂を引き込みその樹脂が固着して弁体による開閉作動を阻害するような不具合の発生を防止できるが、弁体の先端が横断面拡大開始位置を超えて横断面が拡大された樹脂注入口先端部内にまで移動されてしまうと、該先端部内で弁体の外周面に必然的に樹脂が付着してしまうことになり、付着樹脂固着による開閉作動阻害のおそれが生じる。そこで上記構造ではとくに、弁体の先端の停止位置を樹脂流路の横断面の拡大開始位置までに止めておくことで、このようなおそれを除去しているのである。

【0012】

本発明に係るRTM成形方法は、成形型内に形成されたキャビティに強化繊維基材を配置し、該強化繊維基材の一面に対面して開口された樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形方法において、前記樹脂注入口の先端部における樹脂流路を、その横断面が、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大するように形成し、該横断面が拡大された樹脂注入口の先端部を通して、前記強化繊維基材に向けて樹脂を注入することを特徴とする方法からなる。

【0013】

このようなRTM成形方法においては、上述のRTM成形装置の項で説明したように、樹脂注入口の数を少数に抑えたままで、高い含浸速度を達成することができ、含浸時間の短縮をはかることが可能になる。

【0014】

上記RTM成形方法においては、樹脂注入口の先端部に向かう方向に沿って進退されることにより樹脂注入口を開閉する弁体が設けられている場合、前述したように、樹脂注入口閉時の上記弁体の先端の停止位置が、樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されていることが好ましいが、この場合、樹脂注入口から樹脂を注入して強化繊維基材に含浸させ硬化させた後には、弁体の先端の停止位置から強化繊維基材に向かう方向において樹脂含浸強化繊維基材上に上記横断面が拡大された樹脂注入口の先端部に対応する立体形状にて硬化樹脂のみからなる部分が残存することになる。しかしこの硬化樹脂のみからなる部分については、意匠的、機能的に問題がなければそのまま残してもよく、問題がある場合は、周辺トリムなどを行う後加工工程等で、切削等により除去すればよい。

【発明の効果】

【0015】

このように、本発明に係るRTM成形装置および成形方法によれば、強化繊維基材の面内から樹脂を注入するに際し、とくに多点注入するに際し、樹脂注入口の樹脂流路の横断面を先端部においてのみ拡大することで、樹脂注入口の数を少なくすることが可能になり、設備費の増大や注入機構の取付用スペースの問題を招くことなく、樹脂注入口の数を少数に抑えたままで十分に高い樹脂含浸速度を実現することが可能になる。含浸速度を高めることにより、含浸時間の短縮が可能になり、成形サイクルタイムを短縮して生産性を向上することができる。また、強化繊維基材に直接的に対面する樹脂注入口先端部の開口面積の拡大が可能になり、基材への樹脂含浸性能を高めて成形品の表面品位や成形品の品質の向上をはかることも可能になる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施態様に係るRTM成形装置の概略縦断面図である。

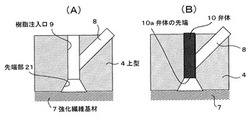

【図2】図1の装置における樹脂注入口先端部の拡大概略縦断面図である。

【図3】図2とは別の実施態様に係る樹脂注入口先端部の概略縦断面図である。

【図4】さらに別の実施態様に係る樹脂注入口先端部の形状例を説明するための成形型内面の概略平面図である。

【図5】図4(B)のA−A線に沿う概略縦断面図(図5(A))およびB−B線に沿う概略縦断面図(図5(B))である。

【図6】図4(B)とは別の実施態様に係る樹脂注入口先端部の形状例を説明するための成形型内面の概略平面図である。

【図7】樹脂注入口先端部が拡大されすぎた場合の問題を説明するための概略縦断面図である。

【図8】図6と比較のために従来の多点注入の構造例を示した成形型内面の概略平面図である。

【図9】従来の樹脂注入口の概略縦断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係るRTM成形装置を示している。図1において、RTM成形装置1は、キャビティ2を形成する成形型3としての上型4と下型5を備えており、上型4は、プレス機構6によって型締め、型開けされるようになっている。キャビティ2内には、強化繊維基材7が、例えば強化繊維基材の積層体からなり、予め所定形状に賦形されたプリフォームが配置される。この強化繊維基材7がキャビティ2内に配置された状態で、上型4が下型5に対し型締めされ、樹脂供給路8からFRPを構成するための樹脂が供給され、強化繊維基材7の一面(上面)に対面して開口する複数の樹脂注入口9からキャビティ2内に樹脂が注入されて強化繊維基7に含浸される。樹脂注入口9は、例えばピン状の弁体10によって開閉され、キャビティ2の周囲はシール材12でシールされている。成形型3は、例えば熱媒流通路11に流通される熱媒によって加熱、冷却され、樹脂注入時には加熱されて樹脂の良好な含浸がはかられ、樹脂含浸後には、冷却(自然放冷も可能)されて注入、含浸された樹脂が硬化されて、所定のFRP成形品が作製される。

【0018】

上記のようなRTM成形装置1において、樹脂注入口9の先端部21(強化繊維基材7に対面する側の先端部)における樹脂流路の横断面が、例えば図2に示すように、樹脂流れ方向にみて該先端部21の直前における樹脂流路の横断面に対し拡大されている。図2(A)に示す例では、先端部21が、それまでの樹脂注入口9の形状に対しラッパ状に拡径されている。樹脂注入口9の先端部21における樹脂流路の横断面が拡大されることにより、少ない樹脂注入口9の数であっても、十分に高い樹脂注入・含浸速度が確保される。したがって、設備費を抑えつつ、成形サイクルタイムが短縮され、生産性が向上される。

【0019】

また、樹脂注入口9は、弁体10によって開閉されるが、この弁体10の先端10aの樹脂注入口9閉時の停止位置が、図2(B)に示すように、樹脂注入口9の先端部21における樹脂流路の横断面の拡大開始位置に至る位置までに設定されており、図示例では、丁度拡大開始位置に設定されている。このような構成により、弁体10の先端部の外周に樹脂が付着する状態、さらには付着した樹脂が固着して弁作動を阻害する不具合が回避され、安定した成形が確保される。なお、前述したように、弁体10の先端の停止位置から強化繊維基材7に向かう方向において樹脂含浸強化繊維基材上には先端部21に対応する立体形状にて硬化樹脂のみからなる部分が残存することになるが、この硬化樹脂のみからなる部分は、意匠的、機能的に問題がなければそのまま残してもよく、問題がある場合は、周辺トリムなどを行う後加工工程等で、切削等により除去すればよい。

【0020】

樹脂注入口9の先端部における樹脂流路の横断面の拡大形態は、図2に示した形態に限定されず、例えば図3に示すように、樹脂注入口9の先端部31が、段状に拡大されてもよく、また、段状に拡大された後ラッパ状に拡大されてもよい。ただし、先端部における樹脂流路の横断面の拡大度合が大きすぎると、例えば図7に示すように樹脂流路の横断面が拡大されすぎた先端部41に構成されると、上型4による基材表面に対する押圧保持面積が不足してしまい、強化繊維基材7が先端部41内の空間に一部入り込んで基材7がうねってしまうおそれが生じる。したがって、このようなうねりが発生しない範囲内に、先端部における樹脂流路の横断面の拡大度合を抑えておくことが好ましい。

【0021】

また、上記のような横断面が拡大された樹脂流路を有する樹脂注入口の先端部の、成形型(例えば、上型)の内面における開口部の形状として、金型に掘り込んだランナーと同等の帯状に延びる形状とすることもできる。例えば、図4(A)に示すように、上型51に複数の(図示例では4つの)樹脂注入口52が設けられていた従来形態に対し、図4(B)に示すように、上型61に、より少ない数の(図示例では2つの)樹脂注入口62を設けるとともに、各樹脂注入口62の、横断面が拡大された樹脂流路を有する先端部63の上型61の内面における開口形状を、先端部63直前における樹脂流路の位置に対応する位置(つまり、それまでの樹脂注入口62の位置)から成形型の内面に沿って少なくとも一方向に(図示例では両方向に)帯状に延びる形状に形成することができる。図4(B)に示すような形態では、図4(B)のA−A線に沿って見た先端部63の断面形状は図5(A)に示すようになり、図4(B)のB−B線に沿って見た先端部63の断面形状は図5(B)に示すようになる。このような先端部の開口部形状では、先端部63直前における樹脂注入口62の径と同等の幅を有し、A−A線に沿って見た先端部63の開口の長手方向の寸法のみが拡大されているので、図7に示したようなうねりの発生が防止されつつ、樹脂注入・含浸速度が高められる。また、先端部63の開口を適切に長く延設することにより、強化繊維基材7の表面に対し、より広い範囲から樹脂と注入・含浸させることができるようになるので、成形品の表面品位の向上にも寄与できることになる。

【0022】

上記のような帯状に長く延びる樹脂注入口先端部の成形型内面における開口形状は、適切に屈曲させたり、成形型(または基材)の隅部に向かう方向に延設したりすることも可能である。例えば図6に示すように、上型71に設けられた樹脂注入口72に対し、横断面が拡大された樹脂流路を有する先端部73の上型71の内面における開口形状を、樹脂が行き渡りにくいと考えられる成形型の隅部に向けて延びる形状とすることができる。このように成形型や成形品の形状に応じて、先端部73の開口形状を適切な形状に形成することにより、隅々にまで、より望ましい樹脂注入・含浸を行わせることが可能になる。

【0023】

なお、上記のような本発明における各種実施形態と比較するために、従来構造の例を図8、図9に示す。図8に示すように、従来技術では、樹脂注入・含浸速度を高めるためには、多数の樹脂注入口101を成形型102に設けておく必要があったが、前述したような設備費やバルブ開閉機構設置スペースの問題があった。また、図9(A)に示すように、各樹脂注入口101には本発明のような拡大された先端部は形成されないため、各樹脂注入口101ごとに樹脂注入・含浸速度を高めることは難しく、樹脂注入口101の数を減らすことも難しい。ただし、図9(B)に示すように、弁体103の先端は強化繊維基材104の表面直近まで進めてもよいので、樹脂硬化後に硬化樹脂のみの部分が残存することもほとんどない。

【産業上の利用可能性】

【0024】

本発明に係るRTM成形装置および成形方法は、とくに、比較的大型の成形品を、設備を大型化することなく短時間のサイクルタイムで成形する場合に好適である。

【符号の説明】

【0025】

1 RTM成形装置

2 キャビティ

3 成形型

4、61、71 上型

5 下型

6 プレス機構

7 強化繊維基材

8 樹脂供給路

9、6272、 樹脂注入口

10 弁体

10a 弁体の先端

11 熱媒流通路

12 シール材

21、31、63、73 樹脂注入口の先端部

【技術分野】

【0001】

本発明は、RTM成形装置および成形方法に関し、とくに、強化繊維基材の面内から樹脂を注入するに際し設備を大型化することなく樹脂含浸速度を大幅に高めることが可能なRTM成形装置および成形方法に関する。

【背景技術】

【0002】

成形型のキャビティ内に強化繊維基材(または、強化繊維基材からなるプリフォーム)を配置し、該強化繊維基材の一面に対面して配置された樹脂注入口から樹脂を注入して強化繊維基材に含浸させるRTM成形方法が知られており、とくに、複数の樹脂注入口を設け、複数の注入点から樹脂を注入することで、樹脂注入・含浸時間を短縮するようにしたRTM成形方法が知られており(例えば、特許文献1)、このような注入法は、RTM多点注入法とも呼ばれている。

【0003】

このようなRTM多点注入法においては、強化繊維基材に対する面内からの樹脂注入において、生産性を高めるために、樹脂注入バルブ機構を用いると、樹脂の注入・停止の切替を機械的に行うことができ、樹脂注入チューブの取替えが不要になることなどから、含浸時間の短縮に加え、自動化を図ることができ、好ましい。また、複数の樹脂注入口を設けることで、含浸時間が短縮できる。さらに、樹脂注入口の口径を大きくすると、含浸速度がより速くなる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−89501号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところが、上記のようなRTM多点注入法には、以下のような問題点が残されている。

(1)強化繊維基材の面内からの樹脂注入では、注入口の数を多くすると含浸が速くなるが、多く設けすぎると注入機構が多くなりすぎ、設備費が増大したり、取付スペースが多くなり、金型の限られたスペースへ多くの注入機構を配置することが困難になる。

(2)樹脂注入機構の注入口の口径を単に大きくするだけでは、装置自体が大型化して取付が困難になるおそれがあり、注入口の開閉機構において樹脂が硬化して固着してしまうおそれのある面積が大きくなって、開閉を阻害するトラブルが発生しやすくなる。

【0006】

そこで本発明の課題は、上記のような問題点に着目し、強化繊維基材の面内から樹脂を多点注入することで含浸時間を短くすることを実現可能とするに際し、樹脂注入口の数を少なくして設備費や注入機構の取付用スペースに関しての問題を解消するとともに、樹脂注入口の数を少数に抑えたまま高い樹脂含浸速度を実現可能なRTM成形装置および成形方法を提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明に係るRTM成形装置は、強化繊維基材が配置されるキャビティを形成する成形型に、前記強化繊維基材の一面に対面して開口する樹脂注入口を設け、該樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形装置において、前記樹脂注入口の先端部における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするものからなる。この本発明に係るRTM成形装置における構造は、とくに、樹脂注入口が複数設けられている場合に好適なものであるが、樹脂注入口の数が単数の場合にあっても本発明は成立する。

【0008】

このような本発明に係るRTM成形装置においては、樹脂注入口の先端部における樹脂流路の横断面が、それまでの樹脂流路の横断面に対し拡大されている。換言すれば、樹脂注入口の強化繊維基材の一面へと到達する部分のみ(つまり、成形すべき製品の一面に到達する部分のみ)、樹脂流路の横断面が大きくされている。したがって、キャビティ内へと樹脂を注入する注入口の見かけ上の口径が大きくなるのと同じ形態となり、ある一つの樹脂注入口についてみれば、樹脂の注入速度が速くなり、それに伴って基材への樹脂含浸速度が高められる。樹脂の注入・含浸速度が高められる結果、複数の樹脂注入口が設けられる場合には、該樹脂注入口の数を減らしても従来構造と同等以上の含浸速度を得ることが可能となり、含浸時間の短縮をはかることが可能になる。さらに、樹脂注入口の強化繊維基材に直接的に対面する樹脂注入口先端部における樹脂流路の横断面が拡大されているので、強化繊維基材表面における樹脂含浸開始面に相当する部分の面積を広く確保できることができ、この点からも、含浸速度を高めることができるとともに、成形すべき成形品の表面における樹脂含浸むらの抑制にも寄与でき、成形品の表面品位の向上をはかることも可能になる。

【0009】

上記樹脂注入口の先端部における樹脂流路の横断面の拡大形態としては、上記先端部直前における樹脂流路の横断面に対しラッパ状または/および段状に(つまり、単に流路下流側に向けてラッパ状に末広がり状に形成された形態、段状に拡径された形態、さらにはそれらを組み合わせた形態等に)拡大されている形態を採ることができる。

【0010】

また、横断面が拡大された樹脂流路を有する上記樹脂注入口の先端部の、成形型の内面における開口部が、上記先端部直前における樹脂流路の位置に対応する位置から成形型の内面に沿って少なくとも一方向に延びる形状に(好ましくは、両側の方向にあるいは複数の方向に延びる形状に)形成されている形態を採用することもできる。この場合、後述の各実施形態に示すように、成形型の内面における上記先端部の開口部が、上記先端部直前における樹脂流路の径に対応する幅方向寸法と、該幅方向寸法よりも大きい長さ方向寸法を有する、帯状に長く延びる形状に形成されていることが好ましい。換言すれば、上記先端部の開口部の形状を、つまり、樹脂注入口の製品面に到達する部分の形状を、例えば、金型に掘り込んだランナーと同等の形状とすることができ、注入口の数を増やした場合と同様の効果を得ることができる。このような樹脂注入口先端部の樹脂流路横断面の拡大形態とすることにより、強化繊維基材に対し、より広い範囲にわたってより適切な部位からの樹脂含浸開始、さらには含浸継続が可能になり、強化繊維基材の全領域に対しより均一な樹脂含浸が可能になって、成形品の品質向上に貢献できる。

【0011】

また、本発明に係るRTM成形装置においては、前述したような樹脂注入バルブ機構を採用することができる。例えば、上記樹脂注入口の先端部に向かう方向に沿って進退されることにより樹脂注入口を開閉する弁体が設けられている構造を採用することができる。このような構造を採用する場合には、樹脂注入口閉時の上記弁体の先端の停止位置が、上記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至る位置までに設定されていることが好ましい。すなわち、横断面の拡大開始位置に至るまでの樹脂流路に対しては、容易に該樹脂流路の径と弁体の径とを実質的に同一径として、樹脂注入口開閉のために弁体が進退される場合に(とくに後退される場合に)、弁体が付着樹脂を引き込みその樹脂が固着して弁体による開閉作動を阻害するような不具合の発生を防止できるが、弁体の先端が横断面拡大開始位置を超えて横断面が拡大された樹脂注入口先端部内にまで移動されてしまうと、該先端部内で弁体の外周面に必然的に樹脂が付着してしまうことになり、付着樹脂固着による開閉作動阻害のおそれが生じる。そこで上記構造ではとくに、弁体の先端の停止位置を樹脂流路の横断面の拡大開始位置までに止めておくことで、このようなおそれを除去しているのである。

【0012】

本発明に係るRTM成形方法は、成形型内に形成されたキャビティに強化繊維基材を配置し、該強化繊維基材の一面に対面して開口された樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形方法において、前記樹脂注入口の先端部における樹脂流路を、その横断面が、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大するように形成し、該横断面が拡大された樹脂注入口の先端部を通して、前記強化繊維基材に向けて樹脂を注入することを特徴とする方法からなる。

【0013】

このようなRTM成形方法においては、上述のRTM成形装置の項で説明したように、樹脂注入口の数を少数に抑えたままで、高い含浸速度を達成することができ、含浸時間の短縮をはかることが可能になる。

【0014】

上記RTM成形方法においては、樹脂注入口の先端部に向かう方向に沿って進退されることにより樹脂注入口を開閉する弁体が設けられている場合、前述したように、樹脂注入口閉時の上記弁体の先端の停止位置が、樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されていることが好ましいが、この場合、樹脂注入口から樹脂を注入して強化繊維基材に含浸させ硬化させた後には、弁体の先端の停止位置から強化繊維基材に向かう方向において樹脂含浸強化繊維基材上に上記横断面が拡大された樹脂注入口の先端部に対応する立体形状にて硬化樹脂のみからなる部分が残存することになる。しかしこの硬化樹脂のみからなる部分については、意匠的、機能的に問題がなければそのまま残してもよく、問題がある場合は、周辺トリムなどを行う後加工工程等で、切削等により除去すればよい。

【発明の効果】

【0015】

このように、本発明に係るRTM成形装置および成形方法によれば、強化繊維基材の面内から樹脂を注入するに際し、とくに多点注入するに際し、樹脂注入口の樹脂流路の横断面を先端部においてのみ拡大することで、樹脂注入口の数を少なくすることが可能になり、設備費の増大や注入機構の取付用スペースの問題を招くことなく、樹脂注入口の数を少数に抑えたままで十分に高い樹脂含浸速度を実現することが可能になる。含浸速度を高めることにより、含浸時間の短縮が可能になり、成形サイクルタイムを短縮して生産性を向上することができる。また、強化繊維基材に直接的に対面する樹脂注入口先端部の開口面積の拡大が可能になり、基材への樹脂含浸性能を高めて成形品の表面品位や成形品の品質の向上をはかることも可能になる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施態様に係るRTM成形装置の概略縦断面図である。

【図2】図1の装置における樹脂注入口先端部の拡大概略縦断面図である。

【図3】図2とは別の実施態様に係る樹脂注入口先端部の概略縦断面図である。

【図4】さらに別の実施態様に係る樹脂注入口先端部の形状例を説明するための成形型内面の概略平面図である。

【図5】図4(B)のA−A線に沿う概略縦断面図(図5(A))およびB−B線に沿う概略縦断面図(図5(B))である。

【図6】図4(B)とは別の実施態様に係る樹脂注入口先端部の形状例を説明するための成形型内面の概略平面図である。

【図7】樹脂注入口先端部が拡大されすぎた場合の問題を説明するための概略縦断面図である。

【図8】図6と比較のために従来の多点注入の構造例を示した成形型内面の概略平面図である。

【図9】従来の樹脂注入口の概略縦断面図である。

【発明を実施するための形態】

【0017】

以下に、本発明の実施の形態について、図面を参照しながら説明する。

図1は、本発明の一実施態様に係るRTM成形装置を示している。図1において、RTM成形装置1は、キャビティ2を形成する成形型3としての上型4と下型5を備えており、上型4は、プレス機構6によって型締め、型開けされるようになっている。キャビティ2内には、強化繊維基材7が、例えば強化繊維基材の積層体からなり、予め所定形状に賦形されたプリフォームが配置される。この強化繊維基材7がキャビティ2内に配置された状態で、上型4が下型5に対し型締めされ、樹脂供給路8からFRPを構成するための樹脂が供給され、強化繊維基材7の一面(上面)に対面して開口する複数の樹脂注入口9からキャビティ2内に樹脂が注入されて強化繊維基7に含浸される。樹脂注入口9は、例えばピン状の弁体10によって開閉され、キャビティ2の周囲はシール材12でシールされている。成形型3は、例えば熱媒流通路11に流通される熱媒によって加熱、冷却され、樹脂注入時には加熱されて樹脂の良好な含浸がはかられ、樹脂含浸後には、冷却(自然放冷も可能)されて注入、含浸された樹脂が硬化されて、所定のFRP成形品が作製される。

【0018】

上記のようなRTM成形装置1において、樹脂注入口9の先端部21(強化繊維基材7に対面する側の先端部)における樹脂流路の横断面が、例えば図2に示すように、樹脂流れ方向にみて該先端部21の直前における樹脂流路の横断面に対し拡大されている。図2(A)に示す例では、先端部21が、それまでの樹脂注入口9の形状に対しラッパ状に拡径されている。樹脂注入口9の先端部21における樹脂流路の横断面が拡大されることにより、少ない樹脂注入口9の数であっても、十分に高い樹脂注入・含浸速度が確保される。したがって、設備費を抑えつつ、成形サイクルタイムが短縮され、生産性が向上される。

【0019】

また、樹脂注入口9は、弁体10によって開閉されるが、この弁体10の先端10aの樹脂注入口9閉時の停止位置が、図2(B)に示すように、樹脂注入口9の先端部21における樹脂流路の横断面の拡大開始位置に至る位置までに設定されており、図示例では、丁度拡大開始位置に設定されている。このような構成により、弁体10の先端部の外周に樹脂が付着する状態、さらには付着した樹脂が固着して弁作動を阻害する不具合が回避され、安定した成形が確保される。なお、前述したように、弁体10の先端の停止位置から強化繊維基材7に向かう方向において樹脂含浸強化繊維基材上には先端部21に対応する立体形状にて硬化樹脂のみからなる部分が残存することになるが、この硬化樹脂のみからなる部分は、意匠的、機能的に問題がなければそのまま残してもよく、問題がある場合は、周辺トリムなどを行う後加工工程等で、切削等により除去すればよい。

【0020】

樹脂注入口9の先端部における樹脂流路の横断面の拡大形態は、図2に示した形態に限定されず、例えば図3に示すように、樹脂注入口9の先端部31が、段状に拡大されてもよく、また、段状に拡大された後ラッパ状に拡大されてもよい。ただし、先端部における樹脂流路の横断面の拡大度合が大きすぎると、例えば図7に示すように樹脂流路の横断面が拡大されすぎた先端部41に構成されると、上型4による基材表面に対する押圧保持面積が不足してしまい、強化繊維基材7が先端部41内の空間に一部入り込んで基材7がうねってしまうおそれが生じる。したがって、このようなうねりが発生しない範囲内に、先端部における樹脂流路の横断面の拡大度合を抑えておくことが好ましい。

【0021】

また、上記のような横断面が拡大された樹脂流路を有する樹脂注入口の先端部の、成形型(例えば、上型)の内面における開口部の形状として、金型に掘り込んだランナーと同等の帯状に延びる形状とすることもできる。例えば、図4(A)に示すように、上型51に複数の(図示例では4つの)樹脂注入口52が設けられていた従来形態に対し、図4(B)に示すように、上型61に、より少ない数の(図示例では2つの)樹脂注入口62を設けるとともに、各樹脂注入口62の、横断面が拡大された樹脂流路を有する先端部63の上型61の内面における開口形状を、先端部63直前における樹脂流路の位置に対応する位置(つまり、それまでの樹脂注入口62の位置)から成形型の内面に沿って少なくとも一方向に(図示例では両方向に)帯状に延びる形状に形成することができる。図4(B)に示すような形態では、図4(B)のA−A線に沿って見た先端部63の断面形状は図5(A)に示すようになり、図4(B)のB−B線に沿って見た先端部63の断面形状は図5(B)に示すようになる。このような先端部の開口部形状では、先端部63直前における樹脂注入口62の径と同等の幅を有し、A−A線に沿って見た先端部63の開口の長手方向の寸法のみが拡大されているので、図7に示したようなうねりの発生が防止されつつ、樹脂注入・含浸速度が高められる。また、先端部63の開口を適切に長く延設することにより、強化繊維基材7の表面に対し、より広い範囲から樹脂と注入・含浸させることができるようになるので、成形品の表面品位の向上にも寄与できることになる。

【0022】

上記のような帯状に長く延びる樹脂注入口先端部の成形型内面における開口形状は、適切に屈曲させたり、成形型(または基材)の隅部に向かう方向に延設したりすることも可能である。例えば図6に示すように、上型71に設けられた樹脂注入口72に対し、横断面が拡大された樹脂流路を有する先端部73の上型71の内面における開口形状を、樹脂が行き渡りにくいと考えられる成形型の隅部に向けて延びる形状とすることができる。このように成形型や成形品の形状に応じて、先端部73の開口形状を適切な形状に形成することにより、隅々にまで、より望ましい樹脂注入・含浸を行わせることが可能になる。

【0023】

なお、上記のような本発明における各種実施形態と比較するために、従来構造の例を図8、図9に示す。図8に示すように、従来技術では、樹脂注入・含浸速度を高めるためには、多数の樹脂注入口101を成形型102に設けておく必要があったが、前述したような設備費やバルブ開閉機構設置スペースの問題があった。また、図9(A)に示すように、各樹脂注入口101には本発明のような拡大された先端部は形成されないため、各樹脂注入口101ごとに樹脂注入・含浸速度を高めることは難しく、樹脂注入口101の数を減らすことも難しい。ただし、図9(B)に示すように、弁体103の先端は強化繊維基材104の表面直近まで進めてもよいので、樹脂硬化後に硬化樹脂のみの部分が残存することもほとんどない。

【産業上の利用可能性】

【0024】

本発明に係るRTM成形装置および成形方法は、とくに、比較的大型の成形品を、設備を大型化することなく短時間のサイクルタイムで成形する場合に好適である。

【符号の説明】

【0025】

1 RTM成形装置

2 キャビティ

3 成形型

4、61、71 上型

5 下型

6 プレス機構

7 強化繊維基材

8 樹脂供給路

9、6272、 樹脂注入口

10 弁体

10a 弁体の先端

11 熱媒流通路

12 シール材

21、31、63、73 樹脂注入口の先端部

【特許請求の範囲】

【請求項1】

強化繊維基材が配置されるキャビティを形成する成形型に、前記強化繊維基材の一面に対面して開口する樹脂注入口を設け、該樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形装置において、前記樹脂注入口の先端部における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするRTM成形装置。

【請求項2】

前記樹脂注入口が複数設けられている、請求項1に記載のRTM成形装置。

【請求項3】

前記樹脂注入口の先端部における樹脂流路の横断面が、前記先端部直前における樹脂流路の横断面に対しラッパ状または/および段状に拡大されている、請求項1または2に記載のRTM成形装置。

【請求項4】

横断面が拡大された樹脂流路を有する前記樹脂注入口の先端部の、前記成形型の内面における開口部が、前記先端部直前における樹脂流路の位置に対応する位置から前記成形型の内面に沿って少なくとも一方向に延びる形状に形成されている、請求項1または2に記載のRTM成形装置。

【請求項5】

前記成形型の内面における前記先端部の開口部が、前記先端部直前における樹脂流路の径に対応する幅方向寸法と、該幅方向寸法よりも大きい長さ方向寸法を有する、帯状に延びる形状に形成されている、請求項4に記載のRTM成形装置。

【請求項6】

前記樹脂注入口の先端部に向かう方向に沿って進退されることにより前記樹脂注入口を開閉する弁体が設けられており、前記樹脂注入口閉時の前記弁体の先端の停止位置が、前記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されている、請求項1〜5のいずれかに記載のRTM成形装置。

【請求項7】

成形型内に形成されたキャビティに強化繊維基材を配置し、該強化繊維基材の一面に対面して開口された樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形方法において、前記樹脂注入口の先端部における樹脂流路を、その横断面が、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大するように形成し、該横断面が拡大された樹脂注入口の先端部を通して、前記強化繊維基材に向けて樹脂を注入することを特徴とするRTM成形方法。

【請求項8】

前記樹脂注入口の先端部に向かう方向に沿って進退されることにより前記樹脂注入口を開閉する弁体が設けられており、前記樹脂注入口閉時の前記弁体の先端の停止位置が、前記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されており、前記樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させた後、前記弁体の先端の停止位置から前記強化繊維基材に向かう方向において樹脂含浸強化繊維基材上に前記横断面が拡大された樹脂注入口の先端部に対応する立体形状にて残存する硬化樹脂のみからなる部分を除去する、請求項7に記載のRTM成形方法。

【請求項1】

強化繊維基材が配置されるキャビティを形成する成形型に、前記強化繊維基材の一面に対面して開口する樹脂注入口を設け、該樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形装置において、前記樹脂注入口の先端部における樹脂流路の横断面を、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大したことを特徴とするRTM成形装置。

【請求項2】

前記樹脂注入口が複数設けられている、請求項1に記載のRTM成形装置。

【請求項3】

前記樹脂注入口の先端部における樹脂流路の横断面が、前記先端部直前における樹脂流路の横断面に対しラッパ状または/および段状に拡大されている、請求項1または2に記載のRTM成形装置。

【請求項4】

横断面が拡大された樹脂流路を有する前記樹脂注入口の先端部の、前記成形型の内面における開口部が、前記先端部直前における樹脂流路の位置に対応する位置から前記成形型の内面に沿って少なくとも一方向に延びる形状に形成されている、請求項1または2に記載のRTM成形装置。

【請求項5】

前記成形型の内面における前記先端部の開口部が、前記先端部直前における樹脂流路の径に対応する幅方向寸法と、該幅方向寸法よりも大きい長さ方向寸法を有する、帯状に延びる形状に形成されている、請求項4に記載のRTM成形装置。

【請求項6】

前記樹脂注入口の先端部に向かう方向に沿って進退されることにより前記樹脂注入口を開閉する弁体が設けられており、前記樹脂注入口閉時の前記弁体の先端の停止位置が、前記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されている、請求項1〜5のいずれかに記載のRTM成形装置。

【請求項7】

成形型内に形成されたキャビティに強化繊維基材を配置し、該強化繊維基材の一面に対面して開口された樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させるRTM成形方法において、前記樹脂注入口の先端部における樹脂流路を、その横断面が、樹脂流れ方向にみて該先端部直前における樹脂流路の横断面に対し拡大するように形成し、該横断面が拡大された樹脂注入口の先端部を通して、前記強化繊維基材に向けて樹脂を注入することを特徴とするRTM成形方法。

【請求項8】

前記樹脂注入口の先端部に向かう方向に沿って進退されることにより前記樹脂注入口を開閉する弁体が設けられており、前記樹脂注入口閉時の前記弁体の先端の停止位置が、前記樹脂注入口の先端部における樹脂流路の横断面の拡大開始位置に至るまでの位置に設定されており、前記樹脂注入口から樹脂を注入して前記強化繊維基材に含浸させ硬化させた後、前記弁体の先端の停止位置から前記強化繊維基材に向かう方向において樹脂含浸強化繊維基材上に前記横断面が拡大された樹脂注入口の先端部に対応する立体形状にて残存する硬化樹脂のみからなる部分を除去する、請求項7に記載のRTM成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−192542(P2012−192542A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2011−56285(P2011−56285)

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成23年3月15日(2011.3.15)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]