S/TEMのサンプルを作成する方法およびサンプル構造

【課題】S/TEMサンプルの調製および分析用の改良された方法および装置を提供すること。

【解決手段】本発明の好ましい実施形態により、TEMサンプル作成用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法が提供される。本発明の好ましい実施形態は、TEMサンプルの作成および分析のプロセスの労力を低減し、TEM分析のスループットおよび再現性を高めるために、TEMサンプル作成を一部または全部自動化する方法を提供することにより半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS/TEMベースの計測用のインライン・プロセスも提供する。

【解決手段】本発明の好ましい実施形態により、TEMサンプル作成用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法が提供される。本発明の好ましい実施形態は、TEMサンプルの作成および分析のプロセスの労力を低減し、TEM分析のスループットおよび再現性を高めるために、TEMサンプル作成を一部または全部自動化する方法を提供することにより半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS/TEMベースの計測用のインライン・プロセスも提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本出願は、2006年10月20日出願の米国特許仮出願第60/853,183号に基づく優先権を主張するものである。

【0002】

本発明は、透過型電子顕微鏡および走査型透過電子顕微鏡用のサンプル調製および分析方法に関する。

【背景技術】

【0003】

集積回路の作製などの半導体製造は、一般にフォトリソグラフィの使用を伴う。回路形成中の半導体基板、通常シリコン・ウェハは、放射で露光されると溶解度を変化させるフォトレジストなどの材料でコーティングされる。放射源と半導体基板の間に配置されるマスクまたはレチクルなどのリソグラフィ・ツールは、影を落とし、基板のどの領域が放射で露光されるか制御する。露光後、フォトレジストは露光された領域または露光されていない領域から除去され、その後のエッチングまたは拡散プロセス中にウェハの各部を保護するフォトレジストのパターン層をウェハ上に残す。

【0004】

フォトリソグラフィ・プロセスは、しばしは「チップ」と称される複数の集積回路デバイスまたは電気機械デバイスをウェハそれぞれの上に形成することを可能にする。次いでウェハは、単一の集積回路デバイスまたは電気機械デバイスをそれぞれ含む個々のダイに分割される。最終的に、これらダイは、さらなる工程にかけられ、個々の集積回路チップまたは電気機械デバイスにパッケージ化される。

【0005】

製造プロセス中には、露出および焦点が変動するので、リソグラフィ・プロセスによって現像されるパターンを継続的に監視または測定し、パターンの寸法が許容範囲内であるかどうか判定することが必要になる。しばしばプロセス制御と称されるそうした監視の重要性は、パターンの大きさが小さくなるにつれて、特に最小フィーチャ(feature)・サイズがリソグラフィ・プロセスによって利用可能な解像度の限界に近づくにつれて、かなり増している。かつてなく高いデバイス密度を達成するために、ますます小さいフィーチャ・サイズが要求されている。これには、相互接続ラインの幅および間隔、コンタクト・ホールの間隔および直径、ならびに様々なフィーチャの角およびエッジなどの表面形状が含まれる。ウェハのフィーチャは、3次元構造であり、完全な特徴付けでは、ラインまたはトレンチの上部幅など、表面の寸法だけでなく、フィーチャの全面的な3次元の外形(profile)を描写しなければならない。プロセス・エンジニアは、製造プロセスを微調整するためにそのような表面フィーチャの限界寸法(CD:critical dimensions)を正確に測定し、所望のデバイスの形状が得られることを確実にしなければならない。

【0006】

典型的には、CD測定は、走査型電子顕微鏡(SEM)などの機器を用いて行われる。走査型電子顕微鏡(SEM)では、1次電子ビームが、観察される表面を走査する微細スポットに集束される。2次電子は、1次ビームが表面に当たると表面から放出される。この2次電子が検出され、画像が形成され、この画像の各点の輝度は、ビームが、表面上の対応するスポットに当たる際に検出される2次電子の個数によって決定される。しかし、フィーチャがますます小さくなり続けると、測定されるフィーチャが、通常のSEMによってもたらされる解像度に対して小さくなりすぎる時点が訪れる。

【0007】

透過型電子顕微鏡(TEM)により、観察者は、ナノメートル程度で極めて小さいフィーチャを見ることが可能になる。材料の表面を撮像するだけのSEMと対照的に、TEMは、サンプルの内部構造の分析も可能にする。TEMでは、幅広のビームがサンプルに当たり、サンプルを通って透過される電子は、サンプルの画像を形成するように集束される。サンプルは、1次ビーム中の多くの電子がサンプルを通って移動し反対側の部位に抜け出ることを可能にするために、十分に薄くなければならない。サンプルは、ラメラ(lamella)とも称され、典型的には厚さ100nm未満である。

【0008】

走査型透過電子顕微鏡(STEM)では、1次電子ビームは微細スポットに集束され、このスポットはサンプル表面にわたって走査される。ワーク・ピース(work piece)を通って透過される電子は、サンプルの向こう側で電子検出器によって収集され、画像上の各点の強度は、1次ビームが、対応する表面上の点に当たる際に収集される電子の個数に対応する。

【0009】

サンプルは、(TEMとSTEMのいずれにしても)透過型電子顕微鏡法を用いて観測するため、薄くしなければならないので、サンプルの調製は、繊細な手間のかかる作業であり得る。「TEM」という用語は、本明細書では、TEMまたはSTEMを指し、TEM用のサンプルを調製することに言及することは、STEM上で観測するためにサンプルを調製することも含むと理解されたい。本明細書で使用される「S/TEM」という用語も、TEMおよびSTEMの両方を指す。

【0010】

TEMの試験片を調製することについては、いくつかの技法が知られている。これら技法は、劈開、化学研磨、機械研磨、または幅広のビームの低エネルギー・イオン・ミリング、あるいは上記の1つまたは複数の組み合わせを含んでよい。これら技法の欠点は、これら技法が部位に特化したもの(site−specific)でないことであり、出発材料をますます小さい断片に薄く切ることがしばしは必要であり、それによって原試料の大部分を破壊することになる。

【0011】

他の技法は、「リフト・アウト(lift−out)」法と一般に称され、取り囲んでいる基板の部分を破壊または損傷することなくサンプルを基板またはバルク試料から切断するために集束イオン・ビームを使用する。そのような技法は、物理科学または生物科学に一般的な材料と同様に、集積回路の製造に使用されるプロセスの結果を分析するのに役立つ。これら技法を使用して(例えば、断面図または平面図において)任意の配向のサンプルを分析することができる。TEMで直接用いるために十分に薄くサンプルを抽出する技法もあれば、観察前に追加の薄化を必要とする「チャンク(chunk)」または大きいサンプルを抽出する技法もある。加えて、これら「リフト・アウト」試験片は、TEM以外の他の分析ツールによって直接分析されてもよい。サンプルがFIBシステムの真空チャンバ内で基板から抽出される技法は、通常「原位置(in−situ)」技法と称され(ウェハ全体がサンプルを取り除くために別のツールへ移されるときなど)、サンプルが真空チャンバの外側に取り出されるものは、「外位置(ex−situ)」技法と呼ばれる。

【0012】

抽出前に十分に薄化されたサンプルはしばしば、観測するために薄い電子透過膜で覆われた金属格子(grid)へ移され、その金属格子へ装着される。図1Aは、従来技術のTEM格子10の上へ装着されたサンプルを示す。典型的なTEM格子10は、銅、ニッケルまたは金製である。寸法は変わり得るが、典型的な格子は、例えば、直径3.05mmであってよく、90×90μmの大きさのセル14と、幅35μmのバー13とからなる中間部12を有する。衝突電子ビーム中の電子は、セル14を通過することはできるが、バー13によっては阻止されることになる。中間部12は、縁部16によって囲まれている。縁部の幅は、0.225mmである。縁部16には、方向マーク18を除き、セルがない。薄い電子透過支持膜の厚さ15は、サンプルキャリア全体にわたって均一であり、約20nmの値である。分析されるTEM試験片は、セル14内に配置または装着される。

【0013】

例えば、一般に用される外位置のサンプル調製技法では、図2に示すように、タングステンなどの材料の保護層22は、電子ビームまたはイオン・ビーム蒸着を用いてサンプル表面21上の対象の領域を覆って蒸着される。次に、図3および図4に示すように、高ビーム電流(それに呼応して大きいビーム・サイズである)を用いる集束イオン・ビームを使用して多量の材料を対象の範囲の前後部から離れるようにミリングする。ミリングされた2つの矩形部24および25の間の残りの材料は、対象の領域を含む薄い垂直のサンプル・セクション20を形成する。対象の範囲の後側でミリングされたトレンチ25は、前トレンチ24より小さい。より小さい後トレンチは、主に時間を節約するためのものであるが、より小さいトレンチはまた、出来上がったサンプルが平坦部を越えてより大きいミリングされたトレンチの中に落下し、それにより微細加工の途中に試験片を除去することが困難になり得るのも防止する。

【0014】

図5に示すように、試験体が所望の厚さに達した後で、ステージは傾けられ、U字形の切り込み26が、サンプル・セクション20の周辺に部分的に沿ってある角度で作成され、サンプルの上部の両側で、タブ28によってサンプルは吊るされたままになる。小さいタブ28は、サンプルが十分にFIB研磨された後、最少量の材料を自由にミリングすることが可能になるので、薄い試験片の上に蓄積する再堆積アーチファクト(redeposition artifact)の可能性を低減する。次いで、サンプル・セクションは、次第により精細になるビーム・サイズを用いてさらに薄化される。最後に、タブ28は切断され、ラメラ27は完全に切り離される。材料の最後のタブが切り離されると、ラメラ27がトレンチの上でわずかに動いたり、倒れたりするのを観察できる。完成し分離したラメラ27を図6に示す。

【0015】

次いで、完成したラメラ27を含むウェハは、FIBから除去され、マイクロマニピュレータを装備する光学顕微鏡の下に配置される。マイクロマニピュレータに取り付けられたプローブは、ラメラの上に位置を定められ、ラメラと接触するまで慎重に降ろされる。図7に示すように、静電力が、ラメラ27をプローブ先端29に引き付けることになる。次いで、ラメラを引き付けた先端29は典型的には、図8に示すようにTEM格子10に動かされ、ラメラが、バー13とバー13の間のセル14のうちの1つにおける格子上に配置されるまで降ろされる。

【0016】

どの方法を使用するにしても、TEM分析用のサンプルの調製は、困難であり、時間のかかるものである。TEMサンプルの調製および分析に関係している多くのステップは、手動操作の機器を用いて行われなければならない。このため、TEMサンプルをうまく調製するには、高度な訓練を受け、熟達した操作者および技能者を使用することが一般に必要とされる。その場合にも、再現性およびスループットの任意の適当な水準を満たすことはとても難しい。

【0017】

サンプルの調製にFIB法を使用することにより、TEM分析用のサンプルを調製するために必要とされる時間が数時間だけに削減された。しかし、CD計測は、ある具体的なプロセスを十分に特徴付けし、適格と認めるために、ウェハ上の異なる位置からの複数のサンプルをしばしば必要とする。状況次第では、例えば、所与のウェハから15個から50個のTEMサンプルから分析することが望ましいことになる。そのように多くのサンプルを既知の方法を用いて抽出し、測定しなければならないときには、1つのウェハからのサンプルを処理するための合計時間は、数日または数週間にもなり得る。TEM分析によって発見できる情報は、とても有益であり得るが、TEMサンプルを作成および測定するプロセス全体は、従来とても手間を要し、時間のかかるものであり、製造プロセス制御のためにこのタイプの分析を使用することは、実用的ではなかった。

【0018】

TEMサンプルの作成、抽出および測定をより十分に自動化し、スループットおよび再現性を高め、それによりTEM測定が、プロセス制御用の統合された計測または原位置での計測に取り入れることができる方法が必要とされている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】米国特許出願第11/252,115号

【特許文献2】再公表特許第2002/075806号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

したがって、本発明の目的は、TEMサンプル分析用の改良された方法を提供することにある。本発明の好ましい実施形態は、TEMサンプル作成、抽出、測定およびデータの取り扱い用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法を提供することにある。本発明のいくつかの好ましい実施形態により、TEMサンプル作成および抽出を一部または全部自動化する方法が提供され、それによりTEMサンプルの作成および分析のプロセスを労力のより少ないものにし、TEM分析のスループットおよび再現性を高める。

【0021】

本発明の他の目的は、1つまたは複数のサンプル部位のTEM分析からデータを取得するのにかかる時間を低減し、それによってTEM測定は、プロセス制御のために統合されたまたはin situの計測に取り入れることができるようにすることである。本発明の好ましい実施形態は、半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS−TEMベースの計測用のインライン・プロセスも提供する。

【課題を解決するための手段】

【0022】

上記は以下の本発明の詳細な説明をより良く理解するために、本発明の特徴および技術的な利点をかなり幅広く概説した。本発明の追加の特徴および利点を、以下に説明することにする。当業者によれば、開示した概念および具体的な実施形態は、本発明と同じ目的を実行するための他の構造を変更または設計するための基礎として容易に利用できることが理解されよう。当業者によればそうした均等な構成は、添付した特許請求の範囲に記載の本発明の精神および範囲から逸脱しないことがやはり理解されよう。

【0023】

本発明およびその利点をより深く理解するために、次に、添付図面と併せて以下の説明に言及する。

【図面の簡単な説明】

【0024】

【図1】典型的な従来技術のTEM格子を示す図である。

【図2】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図3】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図4】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図5】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図6】従来技術による完成し分離したラメラの顕微鏡写真である。

【図7】従来技術によるプローブおよび静電気引力を用いたラメラの移送を示す図である。

【図8】従来技術によるプローブおよび静電気引力を用いたラメラの移送を示す図である。

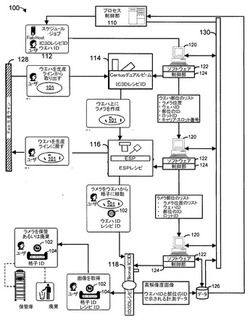

【図9】本発明による自動化したS/TEMサンプルマネージメントを示す図である。

【図10】本発明の好ましい実施形態による1つまたは複数のTEMサンプルを作成するステップ、処理するステップ、および測定するステップを示す流れ図である。

【図11】本発明の好ましい実施形態による1つまたは複数のラメラを作成するステップを示す流れ図である。

【図12】高精度のフィデューシャルがミリングされ、保護層がラメラ位置を覆って蒸着された後の図11のプロセスによるラメラ部位を示す図である。

【図13】低精度のフィデューシャルがミリングされた後の図11のプロセスによるラメラ部位を示す図である。

【図14】バルク・ミリングが完了した後の図11のプロセスによるラメラ部位を示す図である。

【図15】バルク・ミリングが完了した後の本発明によるラメラ・サンプルの高解像度の顕微鏡写真を示す図である。

【図16】図11のプロセスによって作成されるラメラを示す図である。

【図17】図11のプロセスによって作成されるラメラを示す図である。

【図18】本発明によるラメラの高解像度の顕微鏡写真を示す図である。

【図19A】一方のビームが、ラメラを薄化するために使用される一方、他方のビームが、ミリングのエンドポイントを見出すためにラメラを撮像する場合のデュアル・ビーム・システムを示す図である。

【図19B】エンドポイントを見出すために、1つのビームがミリングおよび撮像することを可能にするために、サンプルを回転する場合の単一のビーム・システムを示す図である。

【図19C】ミリングのエンドポイントを見出すために、本発明により、撮像され得るミリング・プロセスおよび画像処理中のラメラ部位を示す図である。

【図20】本発明による外位置サンプル抽出デバイスを用いての抽出に適しているラメラを示す図である。

【図21】本発明による外位置ラメラ抽出デバイスを示す図である。

【図22】本発明による外位置サンプル抽出デバイスを用いたサンプルの抽出のステップを示す流れ図である。

【図23】トップダウン照明を用いるときの光ビームの可能な経路を示す光路図の一例を示す図である。

【図24】斜照明を用いるときの光ビームの可能な経路を示す光路図の一例を示す図である。

【図25】本発明による勾配の付いたプローブを示す図である。

【図26A】本発明に従ってプローブ先端を下降させて抽出すべきサンプルと接触させるステップを示す図である。

【図26B】本発明に従ってプローブ先端を下降させて抽出すべきサンプルと接触させるステップを示す図である。

【図27】本発明に従ってプローブ先端を移動させて抽出すべきサンプルと接触させるステップを示す図である。

【図28】本発明に従ってプローブ先端を移動させて抽出すべきサンプルと接触させるステップを示す図である。

【図29】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図30】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図31】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図32】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【発明を実施するための形態】

【0025】

本発明の好ましい実施形態により、半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS/TEMベースの計測についてのインライン・プロセスが提供される。このプロセスは、一部または全部自動化することができ、このプロセスをウェハ製造施設内で利用して、トラブルに対応するためにまたはプロセスを改善するために迅速なフィードバックをプロセス・エンジニアに与えることができる。

【0026】

本発明の他の実施形態により、ラメラ作成、抽出、および測定用の改良された方法が提供される。好ましい実施形態は、部位間のばらつきがごく少ないS/TEM計測のための厚さ50〜100nmのS/TEMサンプルを作成することができる。このプロセスは、幅10μm×深さ〜5μm×厚さ〜500nmのラメラであり、最終目標厚さ(50〜100nm)で最終的に薄化される窓(window)が3μm×3μmのものを製作できる。このプロセス全体は、全部自動化されることが好ましく、約18分で、部位間で3シグマの最終的なラメラの厚さのばらつき約20nmでラメラを製作する。

【0027】

本発明の好ましい方法または装置は、多くの新規の態様を有しており、本発明は、様々な目的のために様々な方法または装置の中に具現化できるので、必要とされる態様すべてがすべての実施形態に存在するわけではない。また、説明した各実施形態の態様の多くは、別々に特許性があり得る。

【0028】

サンプルマネージメント

図9は、本発明による自動化したS/TEMサンプルマネージメントを示す。図9の好ましい実施形態では、TEMサンプルは、サンプル(例えば、半導体ウェハから抽出されるラメラ)を順次処理する能力を有する一群の様々な処理ツールによって処理される。S/TEMサンプルマネージメント・ツール一式100は概して、プロセス制御部110と、FIBシステム114に動作可能に接続された(またはFIBシステム114と動作可能に一体化した)Fab Hostコンピュータ112と、ラメラ抽出ツール116と、S/TEMシステム118とを含む。好ましい実施形態では、FIBシステム114は、本発明の譲受人であるオレゴン州ヒルズバラのFEIカンパニーから入手可能であるCertus/CLMなどのデュアル・ビームFIB/SEMシステムを含み、S/TEMシステム118は、やはりFEIカンパニーから入手可能であるTecnai G2 S/TEMなどのシステムを含む。図9の好ましい実施形態では、それぞれの処理ツールは、コンピュータ・ステーション120に動作可能に接続されており(またはコンピュータ・ステーション120と動作可能に一体化しており)、このコンピュータ・ステーション120は、TEMサンプルの作成および処理を実行するためのソフトウェア122を使用する。任意の適当なソフトウェアの(従来のおよび/または自己生成した)アプリケーション、モジュール、およびコンポーネントが、ソフトウェアを実行するために使用されてよい。例えば、図9の実施形態では、自動化したS/TEMサンプルマネージメントは、やはりFEIカンパニーから入手可能である自動化した機械制御および計測用のIC3D(登録商標)ソフトウェアを用いて実行される。

【0029】

図9を参照すると、一実施形態では、ネットワーク130を介してコンピュータ・ステーション120に接続されるプロセス制御部110が示されている。ネットワーク130は、仮想プライベート・ネットワーク(「VPN」)、ローカル・エリア・ネットワーク(「LAN」)、広域ネットワーク(「WAN」)、またはそれらの任意の組み合わせなどの任意の適当なネットワーク構成であってよい。同様に、プロセス制御部110の機能、Fab Host 112の機能、制御部124の機能、コンピュータ・ステーション120の機能、またはデータ記憶装置126の機能を実行するコンピュータは、デスクトップ・コンピュータ、ラップトップコンピュータ、PDA、サーバシステム、メインフレーム、個別コンポーネントで作られた処理システム、および/またはそれらの1つまたは複数の組み合わせなどの任意の適当な計算装置であってよい。それら計算装置は、Windows(登録商標)、Unix(登録商標)、Linux(登録商標)、Solaris(登録商標)などの従来のオペレーティング・システム、および/またはカスタマイズされ、業務に特化したオペレーティング・システムを実行できる。示した装置は、(変更されている可能性があろうと)従来の機器の任意の適当な組み合わせを用いて実行可能であり、多くのシステムの実施形態では、含まれない可能性さえもある。(例えば、ネットワーク130は利用されない可能性がある。)

図10は、本発明の好ましい実施形態による1つまたは複数のTEMサンプルを作成するステップ、処理するステップ、および測定するステップを示す流れ図である。ステップ201では、CD−S/TEM計測プロセスの前工程で、Fab Host 112は、ある特定のウェハ上で実行される1つまたは複数の特定のプロセスをスケジュール設定する。このプロセスは、操作者が入力、または利用可能なレシピのメニューから選択できる。あるいは、プロセスまたはレシピは、プロセス制御部110によってスケジュール設定できる。それぞれの処理ツールは、制御部124と結合されており、制御部124は、Fab Hostからの命令、およびウェハ識別情報を受信する。それぞれの制御部124はまた、自動化した機械制御および計測用のIC3Dソフトウェアなどのソフトウェア122と情報をやりとりする。

【0030】

ウェハ101は、ウェハID番号または他の名称によって一意的に識別されることが好ましい。適宜、ウェハID情報を、ウェハ表面にエッチングしてもよい。具体的なプロセスには、例えば、所望のラメラ部位を位置決めし、SEMまたはFIBによってラメラ部位を撮像し、画像処理および計測に基づいて特定の位置でフィデューシャル(fiducial)マークをミリングし、ウェハ表面上の精密な位置でラメラをミリングし、およびS/TEM分析を用いてラメラ・サンプルを分析するための命令またはレシピが含まれてよい。大抵の場合、すべての具体的なプロセスは、使用者の介在がほとんどなしまたは全くなしに自動的に行われることが好ましい。この計測プロセスは、実行されるある特定のレシピと特定のウェハIDを合致することによって制御できる。

【0031】

次いで、ステップ202では、1つまたは複数のウェハ101は、生産ライン128から一旦外される。ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、手動で移されてもよい。キャリアがFIBシステムへ移された後に、ステップ204において、キャリアのある特定のスロットに存在するウェハが、所望の位置でTEMラメラをミリングするために、Certus Dual BeamシステムなどのFIBシステム114の中に搭載される。適宜、ステップ206では、OCR装置が、正しいウェハが処理されることを確認するためにウェハ表面にエッチングされたIDを読み取ってよい。

【0032】

ウェハ101がFIB装置114の中に搭載されると、ステップ208において、所望のラメラごとの部位が位置決めされる。このFIB装置は、ラメラ部位を大まかに位置決めするために、FAB Host 112によって与えられるXY座標を使用することができる。ステップ210では、このFIBは、所望のラメラ部位に移動する。適宜、ステップ212において、保護層がこの部位を覆って蒸着される。次いで、ステップ214では、1つまたは複数のフィデューシャルマークが、すぐ近くにミリングされる。あるいは、1つまたは複数のフィデューシャルが、除去されるラメラ上に配置されてよい。また、いくつかの実施形態では、フィデューシャルマークは、例えば、SEMまたはFIB蒸着による、またはSEMミリングによるイオン・ビーム・ミリング以外の既知の技法によって作成されてよい。好ましくは、高精度のフィデューシャルマークが用いられ、フィデューシャルマークごとの正確な位置およびラメラごとの正確な位置は、より詳細に後述するとともに、2007年10月22日出願の同時係属中のPCT出願PCT/US07/82159で述べるように、自動化した機械視覚ベースの計測(machine−vision based metrology)および画像認識に基づいたパターン認識によって決定できる。ウェハ上に他のラメラ部位がある場合には、ステップ216において、このプロセスは、ステップ210へ戻り、所望のラメラ部位それぞれでステップ210から216を繰り返す。

【0033】

すべてのラメラ部位が位置決めされ、所望のフィデューシャルがミリングされたら、ステップ218において、FIBは、ミリングされていないラメラ部位に移動する。ステップ220では、ラメラが、それぞれの所望の位置で図11を参照して以下に述べるプロセスを用いて作成される。すべての所望のラメラがミリングされた後に、サンプルは、ウェハ101から抽出され、TEM格子102の上へ搭載される。ラメラの抽出は、in−situまたはex−situのいくつかの既知の方法によって行われてよい。好ましい実施形態では、ラメラがミリングされると、ステップ224において、ウェハ全体が、以下に述べる外位置抽出器(「ESP:Ex−Situ Plucker」)などの別個のラメラ抽出ツール116へ移される。ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、手動で移されてもよい。ステップ226では、ウェハ部位のリスト(例えば、部位ID、ラメラ位置ごとのXY座標のリスト、ウェハID、ロットID、およびキャリア・スロット番号など)を、ラメラ抽出ツール116はFIBシステム114から取り込む。あるいは、ウェハ部位のリストは、FAB Hostまたは他のプロセス制御部によって供給される。当業者は、本明細書中で述べるように情報または命令が一方の装置から別の装置に伝えられるたびに、転送が、直接転送(ツール・ツー・ツール)または(プロセス制御部を介してなど)他の装置もしくは制御部を介してなどいくつかの既知の方法によって実行できることが理解するであろう。

【0034】

ステップ228では、ESP116は、抽出されていないラメラの部位へ移動するために機械的ステージを使用する。ステップ230では、例えば、メカニカル/静電/圧力マニピュレータを用いてラメラは抽出され、ステップ231でTEM格子の上へ配置される。TEMデータが適切なウェハ位置に適切に移すことができるように、新しいTEM格子を使用して各特定の位置でのすべての部位からのラメラを格子上に装着することが好ましい。抽出される別のラメラがある場合には、ステップ232で、このプロセスはステップ228に戻り、ステップ228〜232が抽出されていないラメラごとに繰り返される。

【0035】

すべてのラメラが抽出され、TEM格子102が埋められた後で、ステップ234において、ウェハ101および格子102は、ラメラの抽出ツール116から降ろされ、次いでウェハ101は、生産ラインへ戻される。やはり、ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、ウェハを手動で移すこともできる。ステップ236では、埋められた格子102は、格子識別番号を一意に付されたカートリッジ104に配置される。ステップ238では、ラメラ部位のリストは、ラメラ抽出ツールから取り込まれる。ラメラ部位のリストは、他のデータとしては、配置されるラメラごとの格子の座標、対応する部位ID、ウェハIDおよびロットIDを含むことが好ましい。

【0036】

ステップ240では、埋められた格子102は、TEM/STEMシステムの中に搭載される。ステップ242では、サンプルは、S/TEMによって撮像される。S/TEM撮像の前に、自動配向決定ルーチンを使用してそれぞれのラメラが撮像のため適切に向けられていることを確実にすることができる。好適な自動配向決定ルーチンは、電子ビームに対してそれぞれのラメラを回転させ中央に置くために、自動で動くステージおよびビームとともにIC3Dによって作動されるパターン認識を使用できる。それぞれのサンプルがツール内の適切な作業高さで撮像されるように、他のルーチンを使用してステージを昇降してよい。ラメラ上の予め定められた対象の範囲を使用して自動配向決定ルーチンのための枠組みを与えてもよい。対象の範囲が定められると、その対象の範囲を撮像し、サンプルの向きの軸すべてについて最良の適合を決定するために、例えば材料のコントラストまたは鮮明度によって画像を評価し、それが電子ビームに直交する(アルファおよびベータの向き)ことを確実にする。

【0037】

ステップ244では、限界寸法が測定され、ステップ246では、その結果が、ローカルIC3Dデータベースに記憶される。撮像後、格子は、廃棄または保管庫内に配置されてよい。ステップ248において、ラメラごとの計測データは、データベースからプロセス制御部110へエクスポートされ、上流と下流の両方のプロセス制御に用いることができる。ステップ250において、処理される他のウェハがある場合、プロセスは、ステップ204へ戻り、次のウェハが搭載される。このプロセス全体は、すべてのウェハの処理が完了されるまで繰り返される。

【0038】

ラメラ作成

現在、FIBシステム用のTEMラメラ作成プロセスは、ラメラ作成のために手動入力を対象のフィーチャまたは部位を位置決めするための1次的方法として使用する。典型的には、所望のラメラ位置が手動で位置決めされた後で、フィデューシャルまたは位置決めマークがすぐ近くにミリングされる。FIB撮像は必然的にいくらかのサンプルの損傷を引き起こすので、保護層が、撮像および/またはミリングの前に、所望のラメラ位置を覆うように蒸着される。この保護層は、基板上のフィーチャを見ることをより困難にさせるので、典型的には、フィデューシャルマークを保護層の中にミリングして、ビームを向け、切断するために適所に位置決めするのを助ける。このフィデューシャルは、位置決めマークとしてその後の処理に使用される。次いで、このフィデューシャルを手がかりに画像認識を使用してその後のラメラのミリングのための位置を見つける。このフィデューシャルをミリングするために、所望のラメラ部位近くの位置が、典型的には手動で選択され、次いで所望のフィデューシャルパターンがその位置において自動でミリングされる。

【0039】

ラメラ部位を手動で識別し、次いでフィデューシャルの位置を手動で選択するこの方法は、高度の精度または正確度を与えない。結果として、既知の自動ラメラ・ミリングの手法は、厚さ約500nmであるラメラの粗いミリングに制限される。典型的には、さらなる薄化は、所望のラメラ厚さ100nm以下を達成するために手動制御される。

【0040】

図11は、本発明の好ましい実施形態による1つまたは複数のラメラを作成するステップを示す流れ図である。この実施形態では、機械視覚ベースの計測および画像認識、高精度のフィデューシャルマーク、ならびに自動フィデューシャル配置を使用してラメラの配置の正確度および精度を大幅に改善させる。プロセス中の様々なステップを図5〜図11に示す。

【0041】

まず、ステップ301において、ウェハは、オレゴン州ヒルズバラのFEIカンパニーすなわち本発明の譲受人から市販のCertus Dual BeamシステムなどのFIBシステムの中に搭載される。ステップ302において、ウェハ表面上のラメラ部位は、画像認識ソフトウェアを用いて自動的に位置決めされる。適当な画像認識ソフトウェアは、例えば、マサチューセッツ州NatickのCognex Corporationから入手可能である。画像認識ソフトウェアは、同様のフィーチャのサンプル画像によって、またはCADデータからの形状の情報によって所望のラメラ位置を位置決めするように「トレーニング」できる。自動化したFIBまたはSEM計測を使用してラメラ部位を識別する、またはラメラ部位を識別するのを助けることもできる。計測は、画像ベースのパターン認識、エッジ検出、ADR、重心計算、ブロブ(brobs)などからなり得る。

【0042】

任意のステップ304において、ラメラ部位は、1時間20分の間、幅15μm×高さ3μmの保護用の5kV FIBタングステン蒸着が施される。これにより、30kV FIBの部位整列ステップ(site allignment step)および蒸着ステップ中の損傷を防ぐために十分なタングステンを部位表面上に与える。この保護層は、SEM同時計数に対する5kV180pA FIB開口が4μm未満の場合には、直接配置されてよく、それ以外の場合には部位整列のプロセスが、この蒸着の配置をさらに精確にするために使用できる。

【0043】

ステップ306において、所望のラメラ位置それぞれに対する任意の所望のフィデューシャルマークの精密な位置が特定される。例えば、サンプル位置を撮像するためにFIBまたはSEMを用いて、フィデューシャル位置は、操作者がマウスを使用して所望のフィデューシャル位置の周りに仮想ボックスをドラッグすることによって特定できる。次いで、自動化した計測ソフトウェアが、サンプル位置での識別可能なフィーチャ(例えば、フィーチャの右端から15nm)に対してフィデューシャル位置を精密に測定し得る。それぞれのラメラ部位が位置決めされると、次いでフィデューシャルは、それぞれのラメラ部位で、それぞれのフィデューシャルとそれぞれのラメラ位置の間の空間的関係が等しくなるように特定された精密な位置で自動的にミリングされ得る。フィデューシャル位置は、ウェハ表面上のある特定の構造に対するフィデューシャル位置を特定するためにCADデータを用いて特定されてもよい。

【0044】

好ましい実施形態では、IC3Dソフトウェアのビジョン・ツール(vision tool)の使用によって精細なフィデューシャルの配置が実現される。特定のパターンは、画像認識ソフトウェアによって位置決めすることができ、画像認識ソフトウェア使用して目標構造を位置決めすることができる。次いで、一連のカリパス(エッジの位置を突き止めるパターン認識ツール)を使用して目標構造のエッジを見つけ、目標構造の近くの精細なフィデューシャルが中央にくるように精密に合わせる。IC3Dのシェイプ・リンク機能(shape linking capabilities)の広範な使用により、それぞれの部位の直接測定に基づいて部位のフィデューシャルを確実に配置できる。

【0045】

好ましくは、高精度の(精細な)フィデューシャルと低精度の(粗い)フィデューシャルの組み合わせを使用してラメラの配置精度および正確度を最適化する。現在、ラメラ位置およびミリングに用いられるフィデューシャルは、ミリングされた2本の線の交差点によって形成される「X」などの低精度のフィーチャだけからなる。しかし、十分なラメラを製作するのに必要な解像度では、それぞれのミリングされた線は、幅数ナノメートルになる。エッジ検出ソウトウェアを使用してそれぞれのミリングされた線の中心線、次いで具体的な基準点を決定するための使用される2本の数学的に決定された中心線の交差点を決定しなければならない。典型的には、このフィデューシャルを使用するこのタイプの決定には、あまりに多くの誤差があり、多くの小さい形状のラメラの応用に必要とされる誤差範囲内でラメラ位置を正確に決定することができない。

【0046】

好ましい実施形態では、典型的な低精度のフィデューシャルマークとより高精度のマークとの組み合わせが使用される。図12に示す矩形部406などの高精度のフィデューシャルによりラメラ位置がよりずっと正確に決定されることが可能になる。図12に示す矩形のフィデューシャル406は、所望のラメラ位置427どちらの端部にも位置決めされる。高精度のフィデューシャルは、以下に述べる低精度のフィデューシャルより小さい。このため、高精度のフィデューシャルは、バルク・ミリングに用いられる大きいFIBビームを用いて識別可能でなく、より小さいFIBビームを用いたラメラの最終的な配置にのみ用いられる。図12中の矩形のフィデューシャルは、それらの上部エッジおよび底部エッジのY位置を決定するために画像分析を用いて位置決めされる。これにより、フィデューシャルがFIB撮像中に損傷を受ける場合でも、正確な位置決めになる。エッジ検出ソウトウェアは、ラメラの上部エッジおよび底部エッジを精密に位置決めするために上部エッジおよび底部エッジを識別さえすればよい。これら矩形のフィデューシャルのためのパターン認識は、2測定ストラテジに基づいており、すなわち、フィデューシャルの上部エッジおよび底部エッジが測定される。エッジ位置が位置決めされると、ラメラの上部エッジおよび底部エッジと平行である中心線または軸が決定できる。基板403がFIBを用いて撮像される際、表面は漸次、スパッタされ除かれる。上述の高精度のフィデューシャルは、このFIBの損傷に非常に耐性があり、というのも測定される両エッジは、ほぼ同じ割合で変わることになり、それでラメラ配置の誤差全体はとても低くなるからである。

【0047】

図13中の大きい円などの低精度のフィデューシャル404は、おおよそのラメラ位置を素早く見つけバルク・ミリングを行うなどの全体構造のパターン認識のために使用できる。適当な低精度のフィデューシャルは、迅速なバルク材料の除去に適している低解像度(より大きいビーム・サイズ)のイオン・ビームを用いてサンプルが撮像されるときに容易に識別することができる。複数のフィデューシャル、および低精度のフィデューシャルと高精度のフィデューシャルならびに様々なフィデューシャルの形(図13に示すような)の組み合わせを使用して、よりさらに正確な配向を決定することができる。

【0048】

フィデューシャル位置が決定されたら、ステップ308において、高精度のフィデューシャルは、所望の位置でミリングされる。図12に示すように、最終的な薄化プロセス中にラメラを垂直配置するために、1nA 30kVのFIBを用いて、小さい矩形のフィーチャ406が、ラメラ部位(破線407によって差し示される)の各端部でミリングされる。好ましい実施形態では、適当なフィデューシャルパターンにより、最終的なラメラ配置が10nmの範囲内で正確であることが可能になる。いくつかの実施形態では、このフィデューシャルのサイズおよび形は、所望のラメラのサイズ、幅、または位置に応じて変わり得る。

【0049】

ステップ310において、高精度のフィデューシャルがミリングされた後に、例えば、タングステンまたは白金から構成されるバルク保護層408は、ミリング・プロセス中にサンプルを損傷から保護するためにラメラ部位を覆って蒸着される。図13は、保護層408がウェハ表面403上の所望のラメラ位置を覆って蒸着されたラメラ部位402を示す。表面のごく近くで情報が必要とされる場合のいくつかのサンプルについては、蒸着を行うための低エネルギーFIB(〜5keV)を用いて保護層を蒸着することは役立ち得る。高精度のフィデューシャル406は、後々の処理中に高精度のフィデューシャル406を保護するために、保護材料を用いて軽く埋め戻されることも好ましい。

【0050】

ステップ312において、バルク保護用の蒸着後、図13に示すように大きい円形のフィデューシャル404が、精細なフィデューシャルの周りにミリングされる。これら低精度のフィデューシャルは、おおよそのラメラ位置の素早い再発見やラメラのバルク・ミリングのための位置の決定などの全体構造のパターン認識に用いられる。より大きいビーム・サイズが、バルク・ミリングに用いられることになるので、適当な低精度のフィデューシャルは、より低い解像度の画像においても、パターン認識ソフトウェアによって容易に識別されるはずである。次いで、このシステムは、フィデューシャルを位置決めすること、およびラメラ部位がフィデューシャルから一定のオフセットで配置されていることを知ることによって、それぞれの所望のラメラ部位に容易に再配置することができる。

【0051】

ステップ314においてウェハ上に他のラメラ部位がある場合には、FIBシステムは、次のラメラ部位の座標に移動する(ステップ315)。その場合は、このプロセスは、ステップ302へ戻り、ラメラ・ミリング・プロセスが開始される前にステップ302から314が残りのすべてのラメラ部位について繰り返される。

【0052】

すべてのラメラ部位でフィデューシャルがミリングされたら、ステップ316において、FIBシステムは、ミリングされていないラメラ部位に移動する。ステップ318において、バルク基板のミリングを使用してラメラを粗く成形する。図14は、ステップ318のバルク・ミリングが完了した後のラメラ部位を示す。より大きいイオン・ビーム・サイズがバルク材料の除去に適することになる。好ましい実施形態では、それぞれのラメラは、基板上の隣接する2つの矩形部424、425を切断するためにFIBを用いて形成され、2つの矩形部の間の残りの材料は対象の領域を含む薄い垂直なサンプル・セクション427を形成する。イオン・ビームは、基板表面に対してほぼ直角で基板に向けられることが好ましい。ビームは、抽出されるサンプル・セクションに隣接する矩形の領域内で走査され、所定の深さを有する矩形の穴424を形成する。ミリングされた穴は、抽出されたサンプル中の対象のフィーチャを含むのに十分に深くなくてはならない。このミリングされた穴は、以下に述べるようにサンプルの機械的剛性を増大させるために、薄化したサンプルの下部に(対象のフィーチャの下方に)バルク材料が残ってもよいほど十分に深意ことが好ましい。ビームは、抽出されるサンプル・セクションに隣接する矩形の領域425内で走査されるが、第1の矩形の穴から前記サンプル・セクションの反対側までは走査されない。好ましくは、2つの矩形の穴の間の残りの材料は、抽出されるラメラを含む薄い垂直なサンプル・セクションを形成する。

【0053】

低精度のフィデューシャル404を使用して、(より迅速にサンプルを取り除くためにより大きいビーム直径を用いた)ラメラのバルク・ミリングについてのビーム位置を制御できる。ラメラの両側面から中に入る典型的な断面ミル・パターンが使用でき、厚さ約2μmの粗ラメラを残す。次いで、このラメラは、アンダーカット・ステップの準備として両側に施される断面クリーニングのためのミリングで約800nmまでさらに薄化される。図15は、バルク・ミリングが完了した後のラメラ・サンプルの高解像度の顕微鏡写真を示す。

【0054】

ステップ320において、フィデューシャルおよびバルク・ミリングがなされた後に、ラメラは、アンダーカット・プロセスを受ける。好ましくは、FIBカラムは約4.5度傾けられ、ラメラの底部は、1nAの断面クリーニングでアンダーカットされる。または、サンプル・ステージが傾けられてもよい。アンダーカットの精密な位置は、精細なフィデューシャルを突き止めるとともに測定するためのビジョン・ツールを用いて位置決めすることができる。より大きいFIBの傾斜が(ハードウェアの制約に従って)採用され得るが、浅い入射角のアンダーカットは、TEMサンプル作製プロセスに2つの利益をもたらす。第1に、ラメラ面は、大きい入射角で撮像されず、したがってGa+注入量および損傷を低減する。第2に、アンダーカット・プロセスで、中間薄化ステップとしての役割を果たし、この中間薄化ステップは、いくつかの異なる基板(TI SiGe、TI STI、MetroCal、IFX DTMO、Fujitsu contact)について適度に狭い範囲の幅までラメラの厚さを減じる。ラメラ・サンプル527についてのアンダーカット502およびサイドカット504が、図16に示されている。

【0055】

ステップ322において、次いでサンプルは180度回転され、上記プロセスが底部を切り離すためにラメラの上部エッジで繰り返される。これにより、目標構造を中心とした厚さが約500nmである粗いラメラになる。

【0056】

ステップ324において、ラメラの側部を切り離すためにラメラの底部から上面近くまで2カ所切断するが、ラメラはタブ506(図16に示す)によってラメラの上部での両側で吊るされたままにしておく。ラメラの最終的な薄化が完了したら、プローブがラメラに取り付けられ、タブまたはヒンジが断ち切られ、それによりラメラが抽出される。あるいは、プローブは、以下および2007年10月20日出願の同時係属中のPCT出願PCT/US07/82030に記載されているように、ラメラのヒンジを破断するために使用されてよい。

【0057】

任意のステップ326において、IC3Dビジョン・ツールは、精細なフィデューシャルを突き止めるために使用され、バルク・ミリング・プロセスによる任意の再堆積物およびフィデューシャルをミリングするプロセス中に蒸着された保護用のタングステン層を除去することができる。

【0058】

第1の2つの矩形のバルク・ミリング切断およびアンダーカットによって形成されるラメラは、厚さ約500nmになることが好ましい。ステップ328において、(対象の領域を含む)ラメラの中央部510は、好ましくは、以下に述べるミル・パターンで、FIBの傾斜1.2度の30pAのビームを用いて、両側面から薄化される。以下に述べるように、ラメラ・ミリングに通常用いられる典型的なクリーニング・ミル・パターンは、非常に薄いラメラ(100nm未満)の湾曲または反りを引き起こす。ミル・パターンを用いることによりサンプル面上を複数のビームが通過し、サンプルの反りを防ぐことを出願人は発見した。このミル・パターンを、薄化プロセス中のラメラの反りをなくす方法の他の実施形態とともに、以下にもっと詳細に述べる。

【0059】

最終的な薄化切断が、ラメラのエッジを見つけるために(画像認識とともに)カリパスを用いて行われてよく、その上、最終的なラメラの厚さは、ラメラ面からのミリング位置のオフセットによって決定される。例えば、サンプルから抽出されるラメラごとに、ラメラの正確な位置がフィデューシャル位置から決定されてよい。第1の切断は、所望のサンプルの中央から離れるように所望のラメラの半分の厚さでミリングされる。FIBまたはSEM撮像を用いてトップ・ダウン方式でサンプルを見る際、自動化した計測ソフトウェアは、第1の切断のエッジおよびフィデューシャル位置を測定し、第2の切断の位置を精密に決定できる。ビーム位置を精密に制御するために高精度のフィデューシャルの位置を用いて、ラメラは、反復可能なプロセスにおいて微細に集束されたFIBを用いて厚さ100nm以下まで薄化される。

【0060】

リアル・タイム・パターン認識を使用してFIBを配置するのが好ましい。リアル・タイム・パターン認識および計測を行う適当なFIBシステムは、本発明の譲受人であるFEIカンパニーから入手可能であるCertus 3D Dual Beamシステムである。

【0061】

任意のステップ330において、低kVクリーニングが、傾斜4.5度の180pA 5kVのFIBを用いて最終的に薄化される窓に関して行われる。出願人は、ラメラのそれぞれの面上の10秒のクリーニング・ミルが、TEM撮像の状態の大幅な改善をもたらすことを発見した。

【0062】

ウェハ上に他のミリングされていないラメラ部位がある場合には、ステップ332において、FIBシステムは、次のミリングされていないラメラ部位の座標へ移動する。次いでプロセスはステップ316に戻り、ステップ316〜332が、残りのすべてのミリングされていないラメラ部位について繰り返される。

【0063】

図11を参照して述べた方法によって製作された最終的なラメラ構造を図16〜図18に示す。以下に述べるように、中央のラメラ「窓」510は、厚さ100nm以下まで薄くされてよく、機械的強度が増大したサンプルをもたらすために周囲の材料をより厚く残す。好ましくは、中央の窓は、幅約3μm、深さ4μmおよび厚さ50〜70nmである。窓510を囲むより厚い材料(図15に参照符合512によって示す)は、ミリング・プロセス中にラメラが反るのを防ぐ助けもする。この「窓のある」ラメラ構造の機械的強度の増大は、2007年10月20日出願の同時係属中のPCT出願PCT/US07/82030に記載されるような外位置ラメラ抽出デバイスを用いるときには、やはり非常に望ましい。図18は、上述のプロセスを用いて作成されたラメラの高解像度の顕微鏡写真を示す。

【0064】

上述のようにフィデューシャルマークに対するミリング位置の決定に加えて、ミリング・プロセスは、トップ・ダウンのパターン認識および計測を用いてエンドポイントを見出すことができる。好ましい実施形態では、図19A中に概略的に示すように(原寸に比例していない)、FIBミリングは、垂直に装着されたFIBカラム521が基板403をミリングしてラメラ427を作成するために使用され、SEMカラム522がラメラ427を撮像するために使用されるデュアル・ビームFIB/SEMシステムにおいて行われ、それにより自動化した計測ソフトウェアが、ラメラ427が所望の厚さまで薄化されたか決定できる。あるいは、一方のビームがミリングするために使用され、他方が撮像するために使用されるデュアルFIBシステムを使用してもよい。図19B中に概略的に示すように(原寸に比例していない)、単一のFIBカラム521を備えるシステムを使用してもよく、(従来技術で知られているように)同じビームがミリングおよび撮像するために使用できるようにサンプルは傾けられ、回転される。FIBがサンプルを撮像するために使用される場合には、ラメラへの損傷の危険があることを当業者は認識するであろう。

【0065】

図19Cも参照すると、最初のバルク・ミリング424がラメラ427の一方の側で完了した後、第2のバルク・ミリング425のエンドポイント(endpoint)は、100nm未満のフィーチャについての断面がCD−SEMによって測定されるのと同じやり方でラメラの幅を監視することによって制御できる。

【0066】

典型的には、構造の断面の幅を測定するために、SEMが、自動計測ソフトウェアと併せて使用される。電子ビームが、露光される断面にわたって走査される際に、2次検出が用いられるのであれ、後方散乱検出が用いられるのであれ、典型的には構造のエッジでの電子強度の変化がある。構造のエッジでのコントラストに基づいてエッジ位置を特定するための、およびそれらエッジ間の距離を決定するためのアルゴリズムが使用される。

【0067】

本発明の好ましい実施形態は、断面計測についてのこれら既知の技法の新規な応用を成す。最終的なラメラの位置および厚さは、デュアル・ビーム・システムのFIBをサンプル断面を露光するために用い、SEMを自動化された計測分析のためのサンプル撮像に用いる既知のスライス・アンド・ビューテクニック(slice and view techniques)に類似したミリングおよび撮像技術に基づくことになる。したがって、パターン認識ツールおよびエッジ検出ツールなどの画像処理ツールは、ラメラの厚さを精密に制御するために使用できる。これらのタイプの従来技術の「断面観察」技術は、例えば、Chitturiらによる米国特許出願第11/252,115号に「Method Of Measuring Three−Dimensional Surface Roughness Of A Structure」として記載されており、この出願は、本発明の譲受人であるFEIカンパニーに譲渡されている。

【0068】

好ましくは、薄化はまず、ラメラの一方の側で完了されることになる。最初のミリングの位置は、上述したフィデューシャル位置または他の計測を用いて制御されることになる。次いでサンプルが、集束イオン・ビームまたは走査型電子顕微鏡を用いてトップ・ダウン方式で撮像されることになる。CD−SEMと同様に、イオン・ビームまたは電子ビームが基板の表面にぶつかるときに、2次電子および後方散乱電子が放出される。これらの電子はそれぞれ、当技術分野で知られているように2次電子検出器または後方散乱電子検出器によって検出される。2次電子検出器または後方散乱電子検出器によって生成されるアナログ信号は、ディジタルの輝度値に変換される。ビーム(イオンまたは電子)がラメラ表面にわたって走査される際に、構造のエッジで放出電子強度の変化がある。構造のエッジのうちのいずれかでの輝度値の差またはコントラストに基づいてエッジ位置を特定し、それらエッジの間の距離を決定するためのアルゴリズムが使用される。画像の分析が(例えば、所望のラメラ/サンプルの最小幅などの)ある特定の基準が満たされていないと判定する場合には、ミリングおよび画像処理のステップが繰り返される。

【0069】

ラメラの抽出および装着

本発明の好ましい実施形態では、上述のようにいくつかのラメラがウェハ上に作成されると、ラメラは、ウェハ表面から自動的に抽出され、S/TEM分析のためにTEM格子の上へ配置できる。好ましくは、ラメラの抽出および装着は、ウェハ全体をFIBシステムから本明細書に記載した外位置プラッカー(「ESP」)などの別個のラメラ抽出ツールまで移すことによって外位置で行われる。当該分野では周知のように、ウェハはマルチ・ウェハ・キャリアおよび自動搭載ロボットによってサンプル抽出ツールまで搬送されることが好ましいが、ウェハは手動で搬送することもできる。ウェハIDごとの全ラメラ部位のリストは、ESPによってFIBシステム114から抽出される。ラメラ抽出ツール116は、それぞれのラメラ部位へ移動するために機械的ステージを使用する。ラメラは、真空/静電マニピュレータを用いて抽出され、TEM格子の上へ配置される。ラメラ抽出プロセスは、完全に自動化されることが好ましい。あるいは、この抽出プロセスは、完全にまたは部分的に手動で制御することができる。

【0070】

図21は本発明に係る外位置サンプル抽出ツール610(以下、「外位置プラッカー」または「ESP」という)の好適な実施形態を示すブロック図である。好適な実施形態では、ESPはサンプルの外位置抽出用の独立したツールである。ESPは、機械的ステージ612を有するTEM試験片抽出器、ビデオ・フィード615を有する光学顕微鏡614、およびサンプル抽出用の(本願明細書ではマイクロプローブとも呼ぶ)プローブ616を備える。図25も参照すると、プローブ616は約45°に傾斜した平坦な先端部を有する円筒形中空管を備えることが好ましく、サンプルをプローブ先端まで引き上げるために、中空管を真空にすることができる。プローブ616はプローブの円筒(長手方向)軸線がウェハ(基板)上面に対して約45°の角度になるように配向されている。被抽出サンプルが垂直のサンプル面を有する場合、この配向によって、プローブもサンプル面に対して45°に配向される。プローブ616は45°に勾配の付いた表面を有する引き伸ばされた1mmのホウケイ酸塩管を備えることが好ましい。適したプローブは、外径10−12μmの長くて薄いマイクロキャピラリを製作するためにNarishige PC−10などのマイクロピペット・プラーを用いて先端が改変された標準的なホウケイ酸塩マイクロピペットを用いることによって製造可能である。

【0071】

好適な一実施形態では、ESPは、統合されかつ単一の制御地点(例えば、コントロールPC)618を介して制御される以下の構成要素を備える:XYZR機械的基板ステージ612上に設置されたウェハ・ホルダ622、プローブ・ホルダおよびモータと、マイクロプローブをプローブの円筒(長手)軸線周囲で回転させることのできるXYZプローブ・ステージとを含んだマイクロマニピュレータ・システム617、回転可能TEM格子ホルダ620、TEM格子回転コントローラ621、任意の別個の格子ステージ(図示せず)(ウェハ・ホルダおよびTEM格子ホルダは共に1つの機械的ステージ上に設置可能である)、(付着性を最小化するために可能な限り粗くされた)45°の平坦な先端を有する引っ張り微細加工されたマイクロピペット・プローブ616、湿度および温度の影響を最小化するための任意の制御された環境(図示せず)、プローブ616中に真空を印加するための1以上の真空ポンプ624または他の装置、圧縮空気源などの空圧源623、基板を撮像するためのレンズ613を有する光学顕微鏡614、斜角640から基板を照明して撮像および/またはマシン・ベースのパターン認識を促進するのに用いられる光学システム626(光ファイバ束627を用いる)、動作/接触センサおよびコントローラ628、空気流または真空センサ630、および防振台632。

【0072】

図21の好適な実施形態では、ESPはサンプルの抽出および操作を実施するためのソフトウェアを用いるコンピュータ・ステーション618に動作可能に接続(または一体化)されている。コンピュータ・ステーション618は、適したソフトウェアを介して、ラメラを製作するのに用いられるFIBシステムから抽出すべきサンプルのためのx−y座標を受け取ることができる。次いで、サンプルが抽出され、TEM格子へ搬送されたら、各ラメラの場所を対応するTEM格子場所と一致させることができる(一般に、1個のセルに対して1個のラメラ)。これによって、最終的なTEM結果が元のウェハ上の特定のサンプル部位と自動的に再び適合され得るように、プロセス全体を通してデータ追跡が可能となる。コンピュータ・ステーション618はまた、サンプル・ステージおよび格子ステージを位置決めするためおよびマイクロプローブを位置決めするために、ステージ・コントローラおよびマイクロマニピュレータ・コントローラに動作可能に接続されることも好ましい。

【0073】

小さな真空圧をマイクロプローブ先端を通してラメラに印加することによって、ラメラは、先行技術のように静電力だけを用いるよりも、はるかに正確に制御可能になる。ラメラは確実に適所に保持され、先行技術のように簡単には落下しない。(以下でより詳細に述べるように)プローブ先端とサンプルとの間の静電引力を最小化すれば、プローブ先端に付着し続けるのではなく、サンプルが置かれた場所に正確に留まる可能性が非常に高くなる。静電引力を用いて(全体として、または真空圧と併せて)サンプルをプローブ先端に付着させる場合であっても、マイクロプローブ上の角度の付いた勾配は、プローブ先端をその長手軸線周囲に180°回転させる能力を伴って、ラメラをTEM格子フィルム上に平坦に配置させ、これがサンプルとTEM格子フィルムとの間の引力を最大化しやすくするので、サンプルをフィルムに付着させ、それが置かれた位置に留まらせる。(TEMステージをサンプル間で頻繁に調節しなくてもよいので)これによってサンプルの配置および配向を正確に制御することが可能になるので、分析の予測可能性および処理能力が大幅に増大される。

【0074】

図22はウェハから多数のサンプルを抽出する際の本発明によるステップを示すフローチャートである。これらのステップはコンピュータ可読命令を介してコンピュータ・ステーション618によって自動的に実行および制御されるのが好ましいが、完全または部分的に手動で制御することも可能である。

【0075】

ステップ701では、ミリングされているが抽出されていないサンプルを含んだウェハがESPウェハ・ホルダ622内に搭載される。好適な実施形態では、サンプルは図2−6を参照して上述したように製作されているが、ラメラは基板から部分的にだけ分離され、ラメラを適所に保持する材料の小さなタブを両側に残したままにするのが好ましい。ウェハ・ホルダ622がXYZR機械的基板ステージ上に設置されている。ウェハは既知の方法を用いて自動的または手動的に整列可能である。

【0076】

ウェハ基板が整列された後、ステップ702では、ESPはサンプルを製作するのに用いられるFIBシステムからインポートされた位置データを用いてサンプル部位まで移動することができる。ESP光学顕微鏡614を用いて、基板がサンプル部位で撮像される。正確なサンプルの場所および配向が決定され、プローブが適所に移動される。図27−28も参照すると、(図21および26A−Bに示すように、プローブは一般に、プローブ631の円筒軸線と基板表面の平面との交差が鋭角642を成すように下方に傾斜されるが)サンプル・ステージはプローブの配向がラメラ面に対して概ね直角になるように回転される。すなわち、プローブの円筒軸線はサンプル表面に対して直角の平面内にある。このプロセスは、手動制御を用いてプローブおよび/または基板を移動させてプローブ先端をサンプルの裏側のミリングされた空洞に位置決めするサンプル部位を観察しているオペレータによって実行可能である。好適な実施形態では、このプロセスはマシンをベースにした画像認識を用いて自動的に実行することができる。

【0077】

サンプルの位置決めおよび格子整列を促進するために、斜照明および明視野照明の両方が使用されるべきである。抽出すべきラメラを位置決めするためにラメラ空洞を撮像するのに、斜照明が使用されるべきである。図21、26A、および27も参照し、ラメラ自身がX−Y平面929にあるものと仮定すると、照明672は、基板403の表面から反射する光が光学顕微鏡614のレンズ613の受光角に入らないように、ラメラ827のX−Y平面に対して直角の平面に、基板表面に対して鋭角640に方向付けられるのが好ましい。照明は基板表面に対して約20°の角度で方向付けられるのがさらに好ましい。

【0078】

レンズの受光角度に入る光は非常に少ないので、ラメラ空洞の壁に角度が付いているために、トップダウン照明による空洞内では像コントラストが非常に悪い。図23および24に示すように、空洞内では多数の反射が起こるので、その信号量は空洞内の壁の角度に大きく依存し、これらは用途毎に著しく変動しうる。その結果、いくつかの場合には、照明は上記90°の角度以外の角度に方向付けられる必要があり得る。好適な実施形態では、照明角度はオペレータによって手動で、または自動的に調整可能であるべきである。明視野照明を用いてアライメント・マークおよびTEM格子を撮像することができる。

【0079】

残念ながら、ラメラは時に、空洞から見つからないか、不適切に位置決めされる恐れがある。そういった場合、ラメラが存在するか否かを迅速に判断することができることが重要である。図23では、点線815はラメラが存在しないトップダウン照明を表す。図23に示すように、トップダウン照明がラメラ空洞924、925内にあり、ラメラが存在しない状態では、光線815は多数の反射を生じ、レンズ(図示せず)の受光角度806には再度入らない。同様に、ラメラ827が空洞924、925内にある場合、光線(実線814で示す)も受光角度806外の角度で反射する。したがって、トップダウン照明を用いれば、(ラメラ827の存在の有無にかかわらず)ラメラ空洞924、925全体は暗く見える。

【0080】

しかし、斜照明を用いる場合、より多くの反射光がレンズに入る。図24に示すように、点線825はラメラが存在しない斜照明を示す。この場合、光線は2つの空洞側壁から反射し、レンズに入る。したがって、ラメラが存在しない場合、空洞924の左半分はより明るく見える。線824はラメラ827が適所に存在する斜照明を表す。この場合、反射光はレンズから逃げやすく、(ラメラ827の上部は見えるが)空洞924、925は暗く見える。したがって、斜照明を用いれば、ラメラがまだ空洞内にあるか否かおよびラメラがほぼ期待された位置にあるか否かを容易に判断可能である。空洞壁の傾斜およびラメラ面の傾斜に応じて、適した照明角度がウェハ平面に対して、かつウェハに対して直角の軸線に対して調整してサンプルの場所を最適化し得る。

【0081】

例えば、基板表面に対して適した斜角で設置された光ファイバ束を用いて斜照明を提供することができる。抽出すべきサンプルが一方の側から来る照明および他方側から来るプローブと位置決め可能なように、照明源はプローブおよびナノマニピュレータの反対に設置されることが好ましい。照明源はプローブと同じ平面に設置されることも好ましい。その結果、ラメラ面がプローブに対して直角になるようにサンプル・ステージを回転させることで、照明源に対してサンプルも適切に位置決めされる。

【0082】

ステップ704では、サンプル抽出プローブは抽出すべきサンプル上の適所へ移動される。図25−28に示すように、サンプルを抽出するために、ESPプローブ先端940は、所望のプローブ取り付け部位に対して大まかに直角になるように、一般には図27−28に示すサンプルの中央になるように配向される。図25−26に示すように、ESPプローブ先端940は、約45°の角度944で勾配が付いていることも好ましく、ESPプローブ616全体はウェハ上面(点線933で示す)に対して約45°の角度642で配向される。抽出すべきサンプルが垂直のサンプル面を有する場合、サンプル面(点線952で示す)に対するプローブ616の角度932も45°になる。その結果、この勾配付きのプローブ面はサンプル面に対して実質的に平行になる。このプローブの内壁を点線917で示す。

【0083】

サンプルを抽出するために、ステップ706では、ESPプローブは図26A、26Bに示すようなサンプル面951の1つに隣接する矩形領域924のようなサンプル面の前方の空洞内へ下降される。図26Aの矢印920はプローブが適所に下降されるときの運動方向を示す。

【0084】

真空がより強力な引っ張り力をラメラ上に及ぼすように、プローブ先端はできるだけ大きなものであるべきである一方で、プローブ面がサンプル側に接触してサンプルがプローブ先端へ引き込まれるような十分な深さまで、サンプル面の前方の空洞に収まるようにプローブ先端は十分小さなものでなければならない。本発明のサンプル構造上の適したプローブ接触を図20の点線の円520で示す。

【0085】

当業者であれば、プローブの内径が、真空が印加されるときに管を通る気流に大きな影響を及ぼすことを認識する。内径が大きいと、より強力な吸引が可能となる。しかし、内径はサンプルがプローブ内部に引き込まれないように、抽出すべきサンプルの最小寸法よりも小さいことが望ましい。好適な実施形態では、以下に示すように、サンプルとプローブとの間の表面接触を最小化するため、ひいては、サンプルとプローブとの間の静電引力または他の引力を最小化するために、プローブ先端は粗くした面を有する。

【0086】

図27−28も参照すると、ステップ708では、次いでプローブ616はサンプル面951に向かって(点線616’で示す位置へ)移動され、開いているプローブ先端中に真空が印加される。図27の矢印992は、サンプルと接触するためにプローブ616が前方に移動されるときの運動方向を示す。矢印918は真空が印加されたときの空気流の方向を示す。ステップ710では、プローブ先端がサンプル面951と接触すると、プローブ616は前方に僅かに押されて、サンプルと基板との間に残っている連結を分断することができる。サンプルを完全に分離するためには、矢印919に示すようにプローブを前後に動かすことが必要になることがある。サンプルは静電力とプローブ先端中に及ぼされる真空圧との組合せによって、プローブ先端に対して保持される。いくつかの実施形態では、プローブは静電力のみによって適所に保持可能である。真空圧を用いてサンプルを適所に保持する場合、プローブ先端がサンプルとプローブ先端との間の静電引力を最小化するようになされることが好ましい。例えば、プローブ先端は、サンプルとプローブとの間の表面接触を最小化するために粗くした表面を有することもできるし、静電引力を低減させる材料で被覆することもできる。静電引力を最小化することにより、サンプルを解放し、サンプルを所望の場所により正確に配置することが容易になる。

【0087】

また、いくつかの実施形態では、導電性コーティングを有するプローブを用いて、プローブ先端がサンプルといつ接触するかを接触センサが決定しやすくすることができる。サンプル接触は、プローブ先端中に印加される真空の圧力変動を監視するためにフロー・センサを用いることによって決定されてもよい。

【0088】

ステップ712では、次いで、サンプルが基板の上方で安全になるまで、サンプルをウェハから離れる方に上昇させることができる。図29−30に示すように、ステップ714では、次いでプローブ616を矢印930で示すように180°回転させて、水平のドロップオフ位置にサンプルを配置する。回転後、サンプル面は基板表面に対して平行な平面にある。上記のように、ESPプローブ先端940は約45°の角度で勾配が付けられるのが好ましく、ESPプローブ616全体はサンプル面に対して約45°の角度に配向される。このことによって、サンプル抽出のために、勾配の付いたプローブ先端を垂直のサンプル面に対して実質的に平行することが可能になり、回転後に水平の支持フィルムに対して実質的に平行にすることも可能になる。当業者は勾配の角度およびプローブ全体の角度は変更可能であることを認識する。しかし、2つの角度の合計は一般に、約90°になるべきであり、そこではサンプルは実質的に垂直な面を有する。例えば、60°の勾配を使用する場合、プローブは(サンプル面に対して)約30°の角度で配向されるべきである。45°以外の角度を用いる場合、TEM格子を傾斜させて、プローブが回転された後にサンプルをTEM格子上に平坦に配置できるようにしなければならないことがある。別の好適な実施形態では、TEM格子などのサンプル・ホルダは垂直に設置されてもよい。この場合、回転は必要なく、(プローブ先端によって垂直に保持された)サンプルはサンプル・ホルダ上に直接置かれてもよい。

【0089】

ステップ716では、次いで、TEM格子ホルダが顕微鏡の光学視野の中央に位置するようにESPステージが移動される。TEM格子ホルダは、TEM格子を回転させることによって格子がウェハ・ステージのXY軸線と整列できるように、回転ステージ上に設置されることが好ましい。好ましくは、45°でない勾配/プローブ配向を用いる場合、ステージを傾斜させることもできる。サンプルの位置決めの配向誤差に対処するために、適した方向に格子を回転させることもできる。ステップ718では、プローブは、サンプルが所望のTEM格子セルの上方に位置するように位置決めされる。ステップ720では、プローブ616はサンプル827が図31−32に示すように格子支持フィルム17と接触するまで下降される。線934はサンプル827が支持フィルム17上に配置されるときのプローブ616の運動方向を示す。接触は適切な接触センサが決定することも、既知の位置および較正データに基づいて自動的に制御することもできる。TEM格子に使用されるこの特別なフィルムは、滑らかで均一な表面を有するフィルムであることが好ましい。ラメラとフィルムとの間の良好な表面接触を確保してラメラの搬送および正確な位置決めを促進するためには、より堅固な表面が良い。

【0090】

多くの場合、プローブ先端を通る真空が印加されたままであっても、サンプルがTEM格子表面上に置かれると、ラメラはフィルム表面に付着する。ステップ721では、プローブ先端からのサンプルの解放を促進するために、真空圧は場合によっては停止される。いくつかの実施形態では、任意のステップ722において、プローブ先端に付着したままのサンプルの解放を強制するために、真空圧を僅かに過度の圧力406に変化させることができる。

【0091】

次いで、図32に示すようにステップ724では、次いでプローブはTEM格子上方の安全な距離まで移動される。線938はサンプルが解放された後のプローブの運動方向を表す。ステップ726で抽出すべき他のサンプルがある場合、ステップ702−724に記載したプロセスが繰り返される。全サンプルが抽出されると、ウェハは製造ラインに戻される(ステップ728)。

【0092】

本発明は先行技術に対して多数の大きな利点を提供する。一般的なTEMサンプル調製方法を用いると、高度に訓練された熟練のオペレータは、TEM分析に適した1つのサンプルのラメラを形成し抽出するのに約3時間かかる。トップダウンSEMまたはCD−SEM分析のような現行のインライン測定技法のためには、ウェハにわたって20もの異なる部位を測定する必要があることがある。先行技術のTEMサンプル調製方法を用いると、異なる20の部位から適したTEMサンプルを調製するのに実に約60時間かかる。

【0093】

また、TEMサンプル調製の大半は手動で行わなければならないので、そのプロセスは、とても手間を要し、高度な熟練者の使用を必要とする(それはもちろん高い労働コストにつながる)。本発明によって得られるTEM分析の処理能力および再現性の増大によって、半導体ウェハ上の集積回路などの物体のTEMをベースにした測定をインライン・プロセス制御に使用することができる。例えば、本発明によるTEM分析をウェハ作製施設に利用して、問題解決あるいは処理の改善のための迅速なフィードバックをプロセス・エンジニアに提供することも考えられる。TEMでしか測定できない非常に小さなフィーチャのためのこの種のプロセス制御は、先行技術のTEMサンプル調製方法を用いては不可能である。

【0094】

さらに、現在の手動のTEMサンプル調製方法では、サンプルにはばらつきが多い。プロセス制御用の計測技術を使用するために、サンプルができる限り均一であることが非常に望ましい。現在の方法は、TEMラメラの最終的な薄化が手動制御されることを必要とするので、様々なサンプルの部位からのラメラについて避けられないサンプルの厚さのばらつきがある。フィデューシャルの配置(実際のラメラ位置を決定する)などのサンプル作成プロセスにおける他の重要な要素の手動制御は、よりいっそうのばらつきをもたらし、最終的なラメラ調整の精度をさらに低減する。ラメラが異なる操作者によって調製されるときは、サンプル同士の間のばらつきが、よりいっそう大きくなる。

【0095】

しかし、本発明を用いると、TEMサンプル調製プロセスの大幅な改善になる。上述のように、本発明の好ましい実施形態は、部位間のばらつきが非常にごく少ない、厚さ50〜100nmのSTEMサンプルを作成し、抽出するために使用されている。このプロセスは、約18分で、部位間で3シグマの最終的なラメラの厚さのばらつき約20nmでラメラを製作する。ウェハ表面上の20個の異なる部位を標本抽出するために必要とされる時間は、(現在の方法の60時間に対して)約6時間まで低下する。また、このプロセスは、それほど手間を要さず、高度の鍛錬または経験を有する操作者を必要としない。より多くのプロセスが自動化されているので、ラメラ・サンプル同士の間のばらつきは、やはり最小限度に抑えられる。

【0096】

本発明によってもたらされるTEM分析のスループットおよび再現性の増大により、半導体ウェハ上の集積回路などの対象に対するTEMベースの計測がインライン・プロセス制御に用いられることが可能になる。例えば、本発明によるTEM分析は、迅速なフィードバックをトラブルに対応するまたはプロセスを改善するためのプロセス・エンジニアに与えるためにウェハ製造施設内で利用できる。TEMによってのみ測定され得る非常に小さいフィーチャについてのこの種のプロセス制御は、従来技術のTEMサンプル調製の方法を用いて可能ではない。

【0097】

本発明は、幅広い適用可能性を有し、述べたような、上記例に示される多くの利益をもたらすことができる。本実施形態は、具体的な応用例に応じて大きく変わることになり、すべての実施形態が、すべての利益をもたらし、本発明によって達成可能な目的のすべてに適合するわけではない。例えば、好ましい実施形態において、TEMラメラ・サンプルは、サブ・ミクロンのスポットに集束されるガリウム・イオンのビームを発生させるためのガリウム液体金属イオン源を用いて作成される。そのような集束イオン・ビーム・システムは、例えば、本発明の譲受人であるFEIカンパニーから市販されている。しかし、先の説明の大半は、FIBミリングの使用に向けられているのであるが、所望のTEMサンプルを処理するために使用されるミリング・ビームは、例えば、電子ビーム、レーザ・ビーム、または例えば液体金属イオン源もしくはプラズマ・イオン源からの集束もしくは成形イオン・ビーム、あるいは他の任意の荷電粒子ビームを含んでよい。また、上述の本発明は、ダイ・トゥ・ダイADRまたはセル・トゥ・セルADRによって欠陥を識別できる自動欠陥レビュー(ADR)技法を用いて使用可能である。欠陥を含むラメラは、ミリングのフィデューシャルの有無に関わらず作成され、除去され得る。また、先の説明の大半は、半導体ウェハに向けられているのであるが、本発明は、任意の適当な基板または表面に適用されてよい。上述の各ステップは、コンピュータ制御下で自動的に行われることが好ましい。すなわち、各ステップは、プログラムされた命令に従ったコンピュータによっておよび人間の介在なしに行われる。自動操作は、人がいずれかのステップまたはプロセス全体を開始することを除外しない。

【0098】

本発明および本発明の利点を詳細に説明してきたが、様々な変形、置換、および変更が、本明細書に記載した本実施形態に対して添付の特許請求の範囲によって画定される本発明の精神および範囲から逸脱することなくなされ得ることを理解されたい。さらに、本発明の範囲は、本明細書に記載したプロセス、機械、製造物、組成物、手段、方法、およびステップの具体的な実施形態に限定されるものではない。当業者が、本発明の開示から容易に理解するように、本明細書に記載した対応する実施形態と実質的に同じ機能を行いまたは実質的に同じ結果を達成する現在存在するまたは後に開発されるプロセス、機械、製造物、組成物、手段、方法、またはステップは、本発明によって利用され得る。したがって、添付の特許請求の範囲は、それらの範囲内にそうしたプロセス、機械、製造物、組成物、手段、方法、またはステップを含むものである。

【符号の説明】

【0099】

100 S/TEMサンプルマネージメント・ツール一式

110 プロセス制御部

112 Fab Hostコンピュータ

114 FIBシステム

116 ラメラ抽出ツール

118 S/TEMシステム

120 コンピュータ・ステーション

122 ソフトウェア

130 ネットワーク

【技術分野】

【0001】

本出願は、2006年10月20日出願の米国特許仮出願第60/853,183号に基づく優先権を主張するものである。

【0002】

本発明は、透過型電子顕微鏡および走査型透過電子顕微鏡用のサンプル調製および分析方法に関する。

【背景技術】

【0003】

集積回路の作製などの半導体製造は、一般にフォトリソグラフィの使用を伴う。回路形成中の半導体基板、通常シリコン・ウェハは、放射で露光されると溶解度を変化させるフォトレジストなどの材料でコーティングされる。放射源と半導体基板の間に配置されるマスクまたはレチクルなどのリソグラフィ・ツールは、影を落とし、基板のどの領域が放射で露光されるか制御する。露光後、フォトレジストは露光された領域または露光されていない領域から除去され、その後のエッチングまたは拡散プロセス中にウェハの各部を保護するフォトレジストのパターン層をウェハ上に残す。

【0004】

フォトリソグラフィ・プロセスは、しばしは「チップ」と称される複数の集積回路デバイスまたは電気機械デバイスをウェハそれぞれの上に形成することを可能にする。次いでウェハは、単一の集積回路デバイスまたは電気機械デバイスをそれぞれ含む個々のダイに分割される。最終的に、これらダイは、さらなる工程にかけられ、個々の集積回路チップまたは電気機械デバイスにパッケージ化される。

【0005】

製造プロセス中には、露出および焦点が変動するので、リソグラフィ・プロセスによって現像されるパターンを継続的に監視または測定し、パターンの寸法が許容範囲内であるかどうか判定することが必要になる。しばしばプロセス制御と称されるそうした監視の重要性は、パターンの大きさが小さくなるにつれて、特に最小フィーチャ(feature)・サイズがリソグラフィ・プロセスによって利用可能な解像度の限界に近づくにつれて、かなり増している。かつてなく高いデバイス密度を達成するために、ますます小さいフィーチャ・サイズが要求されている。これには、相互接続ラインの幅および間隔、コンタクト・ホールの間隔および直径、ならびに様々なフィーチャの角およびエッジなどの表面形状が含まれる。ウェハのフィーチャは、3次元構造であり、完全な特徴付けでは、ラインまたはトレンチの上部幅など、表面の寸法だけでなく、フィーチャの全面的な3次元の外形(profile)を描写しなければならない。プロセス・エンジニアは、製造プロセスを微調整するためにそのような表面フィーチャの限界寸法(CD:critical dimensions)を正確に測定し、所望のデバイスの形状が得られることを確実にしなければならない。

【0006】

典型的には、CD測定は、走査型電子顕微鏡(SEM)などの機器を用いて行われる。走査型電子顕微鏡(SEM)では、1次電子ビームが、観察される表面を走査する微細スポットに集束される。2次電子は、1次ビームが表面に当たると表面から放出される。この2次電子が検出され、画像が形成され、この画像の各点の輝度は、ビームが、表面上の対応するスポットに当たる際に検出される2次電子の個数によって決定される。しかし、フィーチャがますます小さくなり続けると、測定されるフィーチャが、通常のSEMによってもたらされる解像度に対して小さくなりすぎる時点が訪れる。

【0007】

透過型電子顕微鏡(TEM)により、観察者は、ナノメートル程度で極めて小さいフィーチャを見ることが可能になる。材料の表面を撮像するだけのSEMと対照的に、TEMは、サンプルの内部構造の分析も可能にする。TEMでは、幅広のビームがサンプルに当たり、サンプルを通って透過される電子は、サンプルの画像を形成するように集束される。サンプルは、1次ビーム中の多くの電子がサンプルを通って移動し反対側の部位に抜け出ることを可能にするために、十分に薄くなければならない。サンプルは、ラメラ(lamella)とも称され、典型的には厚さ100nm未満である。

【0008】

走査型透過電子顕微鏡(STEM)では、1次電子ビームは微細スポットに集束され、このスポットはサンプル表面にわたって走査される。ワーク・ピース(work piece)を通って透過される電子は、サンプルの向こう側で電子検出器によって収集され、画像上の各点の強度は、1次ビームが、対応する表面上の点に当たる際に収集される電子の個数に対応する。

【0009】

サンプルは、(TEMとSTEMのいずれにしても)透過型電子顕微鏡法を用いて観測するため、薄くしなければならないので、サンプルの調製は、繊細な手間のかかる作業であり得る。「TEM」という用語は、本明細書では、TEMまたはSTEMを指し、TEM用のサンプルを調製することに言及することは、STEM上で観測するためにサンプルを調製することも含むと理解されたい。本明細書で使用される「S/TEM」という用語も、TEMおよびSTEMの両方を指す。

【0010】

TEMの試験片を調製することについては、いくつかの技法が知られている。これら技法は、劈開、化学研磨、機械研磨、または幅広のビームの低エネルギー・イオン・ミリング、あるいは上記の1つまたは複数の組み合わせを含んでよい。これら技法の欠点は、これら技法が部位に特化したもの(site−specific)でないことであり、出発材料をますます小さい断片に薄く切ることがしばしは必要であり、それによって原試料の大部分を破壊することになる。

【0011】

他の技法は、「リフト・アウト(lift−out)」法と一般に称され、取り囲んでいる基板の部分を破壊または損傷することなくサンプルを基板またはバルク試料から切断するために集束イオン・ビームを使用する。そのような技法は、物理科学または生物科学に一般的な材料と同様に、集積回路の製造に使用されるプロセスの結果を分析するのに役立つ。これら技法を使用して(例えば、断面図または平面図において)任意の配向のサンプルを分析することができる。TEMで直接用いるために十分に薄くサンプルを抽出する技法もあれば、観察前に追加の薄化を必要とする「チャンク(chunk)」または大きいサンプルを抽出する技法もある。加えて、これら「リフト・アウト」試験片は、TEM以外の他の分析ツールによって直接分析されてもよい。サンプルがFIBシステムの真空チャンバ内で基板から抽出される技法は、通常「原位置(in−situ)」技法と称され(ウェハ全体がサンプルを取り除くために別のツールへ移されるときなど)、サンプルが真空チャンバの外側に取り出されるものは、「外位置(ex−situ)」技法と呼ばれる。

【0012】

抽出前に十分に薄化されたサンプルはしばしば、観測するために薄い電子透過膜で覆われた金属格子(grid)へ移され、その金属格子へ装着される。図1Aは、従来技術のTEM格子10の上へ装着されたサンプルを示す。典型的なTEM格子10は、銅、ニッケルまたは金製である。寸法は変わり得るが、典型的な格子は、例えば、直径3.05mmであってよく、90×90μmの大きさのセル14と、幅35μmのバー13とからなる中間部12を有する。衝突電子ビーム中の電子は、セル14を通過することはできるが、バー13によっては阻止されることになる。中間部12は、縁部16によって囲まれている。縁部の幅は、0.225mmである。縁部16には、方向マーク18を除き、セルがない。薄い電子透過支持膜の厚さ15は、サンプルキャリア全体にわたって均一であり、約20nmの値である。分析されるTEM試験片は、セル14内に配置または装着される。

【0013】

例えば、一般に用される外位置のサンプル調製技法では、図2に示すように、タングステンなどの材料の保護層22は、電子ビームまたはイオン・ビーム蒸着を用いてサンプル表面21上の対象の領域を覆って蒸着される。次に、図3および図4に示すように、高ビーム電流(それに呼応して大きいビーム・サイズである)を用いる集束イオン・ビームを使用して多量の材料を対象の範囲の前後部から離れるようにミリングする。ミリングされた2つの矩形部24および25の間の残りの材料は、対象の領域を含む薄い垂直のサンプル・セクション20を形成する。対象の範囲の後側でミリングされたトレンチ25は、前トレンチ24より小さい。より小さい後トレンチは、主に時間を節約するためのものであるが、より小さいトレンチはまた、出来上がったサンプルが平坦部を越えてより大きいミリングされたトレンチの中に落下し、それにより微細加工の途中に試験片を除去することが困難になり得るのも防止する。

【0014】

図5に示すように、試験体が所望の厚さに達した後で、ステージは傾けられ、U字形の切り込み26が、サンプル・セクション20の周辺に部分的に沿ってある角度で作成され、サンプルの上部の両側で、タブ28によってサンプルは吊るされたままになる。小さいタブ28は、サンプルが十分にFIB研磨された後、最少量の材料を自由にミリングすることが可能になるので、薄い試験片の上に蓄積する再堆積アーチファクト(redeposition artifact)の可能性を低減する。次いで、サンプル・セクションは、次第により精細になるビーム・サイズを用いてさらに薄化される。最後に、タブ28は切断され、ラメラ27は完全に切り離される。材料の最後のタブが切り離されると、ラメラ27がトレンチの上でわずかに動いたり、倒れたりするのを観察できる。完成し分離したラメラ27を図6に示す。

【0015】

次いで、完成したラメラ27を含むウェハは、FIBから除去され、マイクロマニピュレータを装備する光学顕微鏡の下に配置される。マイクロマニピュレータに取り付けられたプローブは、ラメラの上に位置を定められ、ラメラと接触するまで慎重に降ろされる。図7に示すように、静電力が、ラメラ27をプローブ先端29に引き付けることになる。次いで、ラメラを引き付けた先端29は典型的には、図8に示すようにTEM格子10に動かされ、ラメラが、バー13とバー13の間のセル14のうちの1つにおける格子上に配置されるまで降ろされる。

【0016】

どの方法を使用するにしても、TEM分析用のサンプルの調製は、困難であり、時間のかかるものである。TEMサンプルの調製および分析に関係している多くのステップは、手動操作の機器を用いて行われなければならない。このため、TEMサンプルをうまく調製するには、高度な訓練を受け、熟達した操作者および技能者を使用することが一般に必要とされる。その場合にも、再現性およびスループットの任意の適当な水準を満たすことはとても難しい。

【0017】

サンプルの調製にFIB法を使用することにより、TEM分析用のサンプルを調製するために必要とされる時間が数時間だけに削減された。しかし、CD計測は、ある具体的なプロセスを十分に特徴付けし、適格と認めるために、ウェハ上の異なる位置からの複数のサンプルをしばしば必要とする。状況次第では、例えば、所与のウェハから15個から50個のTEMサンプルから分析することが望ましいことになる。そのように多くのサンプルを既知の方法を用いて抽出し、測定しなければならないときには、1つのウェハからのサンプルを処理するための合計時間は、数日または数週間にもなり得る。TEM分析によって発見できる情報は、とても有益であり得るが、TEMサンプルを作成および測定するプロセス全体は、従来とても手間を要し、時間のかかるものであり、製造プロセス制御のためにこのタイプの分析を使用することは、実用的ではなかった。

【0018】

TEMサンプルの作成、抽出および測定をより十分に自動化し、スループットおよび再現性を高め、それによりTEM測定が、プロセス制御用の統合された計測または原位置での計測に取り入れることができる方法が必要とされている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】米国特許出願第11/252,115号

【特許文献2】再公表特許第2002/075806号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

したがって、本発明の目的は、TEMサンプル分析用の改良された方法を提供することにある。本発明の好ましい実施形態は、TEMサンプル作成、抽出、測定およびデータの取り扱い用、特に小さい形状(厚さ100nm未満)のTEMラメラ用の改良された方法を提供することにある。本発明のいくつかの好ましい実施形態により、TEMサンプル作成および抽出を一部または全部自動化する方法が提供され、それによりTEMサンプルの作成および分析のプロセスを労力のより少ないものにし、TEM分析のスループットおよび再現性を高める。

【0021】

本発明の他の目的は、1つまたは複数のサンプル部位のTEM分析からデータを取得するのにかかる時間を低減し、それによってTEM測定は、プロセス制御のために統合されたまたはin situの計測に取り入れることができるようにすることである。本発明の好ましい実施形態は、半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS−TEMベースの計測用のインライン・プロセスも提供する。

【課題を解決するための手段】

【0022】

上記は以下の本発明の詳細な説明をより良く理解するために、本発明の特徴および技術的な利点をかなり幅広く概説した。本発明の追加の特徴および利点を、以下に説明することにする。当業者によれば、開示した概念および具体的な実施形態は、本発明と同じ目的を実行するための他の構造を変更または設計するための基礎として容易に利用できることが理解されよう。当業者によればそうした均等な構成は、添付した特許請求の範囲に記載の本発明の精神および範囲から逸脱しないことがやはり理解されよう。

【0023】

本発明およびその利点をより深く理解するために、次に、添付図面と併せて以下の説明に言及する。

【図面の簡単な説明】

【0024】

【図1】典型的な従来技術のTEM格子を示す図である。

【図2】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図3】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図4】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図5】従来技術による外位置サンプル調製技法の各ステップを示す図である。

【図6】従来技術による完成し分離したラメラの顕微鏡写真である。

【図7】従来技術によるプローブおよび静電気引力を用いたラメラの移送を示す図である。

【図8】従来技術によるプローブおよび静電気引力を用いたラメラの移送を示す図である。

【図9】本発明による自動化したS/TEMサンプルマネージメントを示す図である。

【図10】本発明の好ましい実施形態による1つまたは複数のTEMサンプルを作成するステップ、処理するステップ、および測定するステップを示す流れ図である。

【図11】本発明の好ましい実施形態による1つまたは複数のラメラを作成するステップを示す流れ図である。

【図12】高精度のフィデューシャルがミリングされ、保護層がラメラ位置を覆って蒸着された後の図11のプロセスによるラメラ部位を示す図である。

【図13】低精度のフィデューシャルがミリングされた後の図11のプロセスによるラメラ部位を示す図である。

【図14】バルク・ミリングが完了した後の図11のプロセスによるラメラ部位を示す図である。

【図15】バルク・ミリングが完了した後の本発明によるラメラ・サンプルの高解像度の顕微鏡写真を示す図である。

【図16】図11のプロセスによって作成されるラメラを示す図である。

【図17】図11のプロセスによって作成されるラメラを示す図である。

【図18】本発明によるラメラの高解像度の顕微鏡写真を示す図である。

【図19A】一方のビームが、ラメラを薄化するために使用される一方、他方のビームが、ミリングのエンドポイントを見出すためにラメラを撮像する場合のデュアル・ビーム・システムを示す図である。

【図19B】エンドポイントを見出すために、1つのビームがミリングおよび撮像することを可能にするために、サンプルを回転する場合の単一のビーム・システムを示す図である。

【図19C】ミリングのエンドポイントを見出すために、本発明により、撮像され得るミリング・プロセスおよび画像処理中のラメラ部位を示す図である。

【図20】本発明による外位置サンプル抽出デバイスを用いての抽出に適しているラメラを示す図である。

【図21】本発明による外位置ラメラ抽出デバイスを示す図である。

【図22】本発明による外位置サンプル抽出デバイスを用いたサンプルの抽出のステップを示す流れ図である。

【図23】トップダウン照明を用いるときの光ビームの可能な経路を示す光路図の一例を示す図である。

【図24】斜照明を用いるときの光ビームの可能な経路を示す光路図の一例を示す図である。

【図25】本発明による勾配の付いたプローブを示す図である。

【図26A】本発明に従ってプローブ先端を下降させて抽出すべきサンプルと接触させるステップを示す図である。

【図26B】本発明に従ってプローブ先端を下降させて抽出すべきサンプルと接触させるステップを示す図である。

【図27】本発明に従ってプローブ先端を移動させて抽出すべきサンプルと接触させるステップを示す図である。

【図28】本発明に従ってプローブ先端を移動させて抽出すべきサンプルと接触させるステップを示す図である。

【図29】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図30】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図31】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【図32】本発明に従って抽出されたサンプルをTEM格子へ搬送するステップを示す図である。

【発明を実施するための形態】

【0025】

本発明の好ましい実施形態により、半導体ウェハ上に製造される集積回路または他の構造などの対象に対するS/TEMベースの計測についてのインライン・プロセスが提供される。このプロセスは、一部または全部自動化することができ、このプロセスをウェハ製造施設内で利用して、トラブルに対応するためにまたはプロセスを改善するために迅速なフィードバックをプロセス・エンジニアに与えることができる。

【0026】

本発明の他の実施形態により、ラメラ作成、抽出、および測定用の改良された方法が提供される。好ましい実施形態は、部位間のばらつきがごく少ないS/TEM計測のための厚さ50〜100nmのS/TEMサンプルを作成することができる。このプロセスは、幅10μm×深さ〜5μm×厚さ〜500nmのラメラであり、最終目標厚さ(50〜100nm)で最終的に薄化される窓(window)が3μm×3μmのものを製作できる。このプロセス全体は、全部自動化されることが好ましく、約18分で、部位間で3シグマの最終的なラメラの厚さのばらつき約20nmでラメラを製作する。

【0027】

本発明の好ましい方法または装置は、多くの新規の態様を有しており、本発明は、様々な目的のために様々な方法または装置の中に具現化できるので、必要とされる態様すべてがすべての実施形態に存在するわけではない。また、説明した各実施形態の態様の多くは、別々に特許性があり得る。

【0028】

サンプルマネージメント

図9は、本発明による自動化したS/TEMサンプルマネージメントを示す。図9の好ましい実施形態では、TEMサンプルは、サンプル(例えば、半導体ウェハから抽出されるラメラ)を順次処理する能力を有する一群の様々な処理ツールによって処理される。S/TEMサンプルマネージメント・ツール一式100は概して、プロセス制御部110と、FIBシステム114に動作可能に接続された(またはFIBシステム114と動作可能に一体化した)Fab Hostコンピュータ112と、ラメラ抽出ツール116と、S/TEMシステム118とを含む。好ましい実施形態では、FIBシステム114は、本発明の譲受人であるオレゴン州ヒルズバラのFEIカンパニーから入手可能であるCertus/CLMなどのデュアル・ビームFIB/SEMシステムを含み、S/TEMシステム118は、やはりFEIカンパニーから入手可能であるTecnai G2 S/TEMなどのシステムを含む。図9の好ましい実施形態では、それぞれの処理ツールは、コンピュータ・ステーション120に動作可能に接続されており(またはコンピュータ・ステーション120と動作可能に一体化しており)、このコンピュータ・ステーション120は、TEMサンプルの作成および処理を実行するためのソフトウェア122を使用する。任意の適当なソフトウェアの(従来のおよび/または自己生成した)アプリケーション、モジュール、およびコンポーネントが、ソフトウェアを実行するために使用されてよい。例えば、図9の実施形態では、自動化したS/TEMサンプルマネージメントは、やはりFEIカンパニーから入手可能である自動化した機械制御および計測用のIC3D(登録商標)ソフトウェアを用いて実行される。

【0029】

図9を参照すると、一実施形態では、ネットワーク130を介してコンピュータ・ステーション120に接続されるプロセス制御部110が示されている。ネットワーク130は、仮想プライベート・ネットワーク(「VPN」)、ローカル・エリア・ネットワーク(「LAN」)、広域ネットワーク(「WAN」)、またはそれらの任意の組み合わせなどの任意の適当なネットワーク構成であってよい。同様に、プロセス制御部110の機能、Fab Host 112の機能、制御部124の機能、コンピュータ・ステーション120の機能、またはデータ記憶装置126の機能を実行するコンピュータは、デスクトップ・コンピュータ、ラップトップコンピュータ、PDA、サーバシステム、メインフレーム、個別コンポーネントで作られた処理システム、および/またはそれらの1つまたは複数の組み合わせなどの任意の適当な計算装置であってよい。それら計算装置は、Windows(登録商標)、Unix(登録商標)、Linux(登録商標)、Solaris(登録商標)などの従来のオペレーティング・システム、および/またはカスタマイズされ、業務に特化したオペレーティング・システムを実行できる。示した装置は、(変更されている可能性があろうと)従来の機器の任意の適当な組み合わせを用いて実行可能であり、多くのシステムの実施形態では、含まれない可能性さえもある。(例えば、ネットワーク130は利用されない可能性がある。)

図10は、本発明の好ましい実施形態による1つまたは複数のTEMサンプルを作成するステップ、処理するステップ、および測定するステップを示す流れ図である。ステップ201では、CD−S/TEM計測プロセスの前工程で、Fab Host 112は、ある特定のウェハ上で実行される1つまたは複数の特定のプロセスをスケジュール設定する。このプロセスは、操作者が入力、または利用可能なレシピのメニューから選択できる。あるいは、プロセスまたはレシピは、プロセス制御部110によってスケジュール設定できる。それぞれの処理ツールは、制御部124と結合されており、制御部124は、Fab Hostからの命令、およびウェハ識別情報を受信する。それぞれの制御部124はまた、自動化した機械制御および計測用のIC3Dソフトウェアなどのソフトウェア122と情報をやりとりする。

【0030】

ウェハ101は、ウェハID番号または他の名称によって一意的に識別されることが好ましい。適宜、ウェハID情報を、ウェハ表面にエッチングしてもよい。具体的なプロセスには、例えば、所望のラメラ部位を位置決めし、SEMまたはFIBによってラメラ部位を撮像し、画像処理および計測に基づいて特定の位置でフィデューシャル(fiducial)マークをミリングし、ウェハ表面上の精密な位置でラメラをミリングし、およびS/TEM分析を用いてラメラ・サンプルを分析するための命令またはレシピが含まれてよい。大抵の場合、すべての具体的なプロセスは、使用者の介在がほとんどなしまたは全くなしに自動的に行われることが好ましい。この計測プロセスは、実行されるある特定のレシピと特定のウェハIDを合致することによって制御できる。

【0031】

次いで、ステップ202では、1つまたは複数のウェハ101は、生産ライン128から一旦外される。ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、手動で移されてもよい。キャリアがFIBシステムへ移された後に、ステップ204において、キャリアのある特定のスロットに存在するウェハが、所望の位置でTEMラメラをミリングするために、Certus Dual BeamシステムなどのFIBシステム114の中に搭載される。適宜、ステップ206では、OCR装置が、正しいウェハが処理されることを確認するためにウェハ表面にエッチングされたIDを読み取ってよい。

【0032】

ウェハ101がFIB装置114の中に搭載されると、ステップ208において、所望のラメラごとの部位が位置決めされる。このFIB装置は、ラメラ部位を大まかに位置決めするために、FAB Host 112によって与えられるXY座標を使用することができる。ステップ210では、このFIBは、所望のラメラ部位に移動する。適宜、ステップ212において、保護層がこの部位を覆って蒸着される。次いで、ステップ214では、1つまたは複数のフィデューシャルマークが、すぐ近くにミリングされる。あるいは、1つまたは複数のフィデューシャルが、除去されるラメラ上に配置されてよい。また、いくつかの実施形態では、フィデューシャルマークは、例えば、SEMまたはFIB蒸着による、またはSEMミリングによるイオン・ビーム・ミリング以外の既知の技法によって作成されてよい。好ましくは、高精度のフィデューシャルマークが用いられ、フィデューシャルマークごとの正確な位置およびラメラごとの正確な位置は、より詳細に後述するとともに、2007年10月22日出願の同時係属中のPCT出願PCT/US07/82159で述べるように、自動化した機械視覚ベースの計測(machine−vision based metrology)および画像認識に基づいたパターン認識によって決定できる。ウェハ上に他のラメラ部位がある場合には、ステップ216において、このプロセスは、ステップ210へ戻り、所望のラメラ部位それぞれでステップ210から216を繰り返す。

【0033】

すべてのラメラ部位が位置決めされ、所望のフィデューシャルがミリングされたら、ステップ218において、FIBは、ミリングされていないラメラ部位に移動する。ステップ220では、ラメラが、それぞれの所望の位置で図11を参照して以下に述べるプロセスを用いて作成される。すべての所望のラメラがミリングされた後に、サンプルは、ウェハ101から抽出され、TEM格子102の上へ搭載される。ラメラの抽出は、in−situまたはex−situのいくつかの既知の方法によって行われてよい。好ましい実施形態では、ラメラがミリングされると、ステップ224において、ウェハ全体が、以下に述べる外位置抽出器(「ESP:Ex−Situ Plucker」)などの別個のラメラ抽出ツール116へ移される。ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、手動で移されてもよい。ステップ226では、ウェハ部位のリスト(例えば、部位ID、ラメラ位置ごとのXY座標のリスト、ウェハID、ロットID、およびキャリア・スロット番号など)を、ラメラ抽出ツール116はFIBシステム114から取り込む。あるいは、ウェハ部位のリストは、FAB Hostまたは他のプロセス制御部によって供給される。当業者は、本明細書中で述べるように情報または命令が一方の装置から別の装置に伝えられるたびに、転送が、直接転送(ツール・ツー・ツール)または(プロセス制御部を介してなど)他の装置もしくは制御部を介してなどいくつかの既知の方法によって実行できることが理解するであろう。

【0034】

ステップ228では、ESP116は、抽出されていないラメラの部位へ移動するために機械的ステージを使用する。ステップ230では、例えば、メカニカル/静電/圧力マニピュレータを用いてラメラは抽出され、ステップ231でTEM格子の上へ配置される。TEMデータが適切なウェハ位置に適切に移すことができるように、新しいTEM格子を使用して各特定の位置でのすべての部位からのラメラを格子上に装着することが好ましい。抽出される別のラメラがある場合には、ステップ232で、このプロセスはステップ228に戻り、ステップ228〜232が抽出されていないラメラごとに繰り返される。

【0035】

すべてのラメラが抽出され、TEM格子102が埋められた後で、ステップ234において、ウェハ101および格子102は、ラメラの抽出ツール116から降ろされ、次いでウェハ101は、生産ラインへ戻される。やはり、ウェハは、当業界でよく知られているようにマルチ・ウェハ・キャリアおよび自動搭載用ロボットによって移されるのが好ましいが、ウェハを手動で移すこともできる。ステップ236では、埋められた格子102は、格子識別番号を一意に付されたカートリッジ104に配置される。ステップ238では、ラメラ部位のリストは、ラメラ抽出ツールから取り込まれる。ラメラ部位のリストは、他のデータとしては、配置されるラメラごとの格子の座標、対応する部位ID、ウェハIDおよびロットIDを含むことが好ましい。

【0036】

ステップ240では、埋められた格子102は、TEM/STEMシステムの中に搭載される。ステップ242では、サンプルは、S/TEMによって撮像される。S/TEM撮像の前に、自動配向決定ルーチンを使用してそれぞれのラメラが撮像のため適切に向けられていることを確実にすることができる。好適な自動配向決定ルーチンは、電子ビームに対してそれぞれのラメラを回転させ中央に置くために、自動で動くステージおよびビームとともにIC3Dによって作動されるパターン認識を使用できる。それぞれのサンプルがツール内の適切な作業高さで撮像されるように、他のルーチンを使用してステージを昇降してよい。ラメラ上の予め定められた対象の範囲を使用して自動配向決定ルーチンのための枠組みを与えてもよい。対象の範囲が定められると、その対象の範囲を撮像し、サンプルの向きの軸すべてについて最良の適合を決定するために、例えば材料のコントラストまたは鮮明度によって画像を評価し、それが電子ビームに直交する(アルファおよびベータの向き)ことを確実にする。

【0037】

ステップ244では、限界寸法が測定され、ステップ246では、その結果が、ローカルIC3Dデータベースに記憶される。撮像後、格子は、廃棄または保管庫内に配置されてよい。ステップ248において、ラメラごとの計測データは、データベースからプロセス制御部110へエクスポートされ、上流と下流の両方のプロセス制御に用いることができる。ステップ250において、処理される他のウェハがある場合、プロセスは、ステップ204へ戻り、次のウェハが搭載される。このプロセス全体は、すべてのウェハの処理が完了されるまで繰り返される。

【0038】

ラメラ作成

現在、FIBシステム用のTEMラメラ作成プロセスは、ラメラ作成のために手動入力を対象のフィーチャまたは部位を位置決めするための1次的方法として使用する。典型的には、所望のラメラ位置が手動で位置決めされた後で、フィデューシャルまたは位置決めマークがすぐ近くにミリングされる。FIB撮像は必然的にいくらかのサンプルの損傷を引き起こすので、保護層が、撮像および/またはミリングの前に、所望のラメラ位置を覆うように蒸着される。この保護層は、基板上のフィーチャを見ることをより困難にさせるので、典型的には、フィデューシャルマークを保護層の中にミリングして、ビームを向け、切断するために適所に位置決めするのを助ける。このフィデューシャルは、位置決めマークとしてその後の処理に使用される。次いで、このフィデューシャルを手がかりに画像認識を使用してその後のラメラのミリングのための位置を見つける。このフィデューシャルをミリングするために、所望のラメラ部位近くの位置が、典型的には手動で選択され、次いで所望のフィデューシャルパターンがその位置において自動でミリングされる。

【0039】

ラメラ部位を手動で識別し、次いでフィデューシャルの位置を手動で選択するこの方法は、高度の精度または正確度を与えない。結果として、既知の自動ラメラ・ミリングの手法は、厚さ約500nmであるラメラの粗いミリングに制限される。典型的には、さらなる薄化は、所望のラメラ厚さ100nm以下を達成するために手動制御される。

【0040】

図11は、本発明の好ましい実施形態による1つまたは複数のラメラを作成するステップを示す流れ図である。この実施形態では、機械視覚ベースの計測および画像認識、高精度のフィデューシャルマーク、ならびに自動フィデューシャル配置を使用してラメラの配置の正確度および精度を大幅に改善させる。プロセス中の様々なステップを図5〜図11に示す。

【0041】

まず、ステップ301において、ウェハは、オレゴン州ヒルズバラのFEIカンパニーすなわち本発明の譲受人から市販のCertus Dual BeamシステムなどのFIBシステムの中に搭載される。ステップ302において、ウェハ表面上のラメラ部位は、画像認識ソフトウェアを用いて自動的に位置決めされる。適当な画像認識ソフトウェアは、例えば、マサチューセッツ州NatickのCognex Corporationから入手可能である。画像認識ソフトウェアは、同様のフィーチャのサンプル画像によって、またはCADデータからの形状の情報によって所望のラメラ位置を位置決めするように「トレーニング」できる。自動化したFIBまたはSEM計測を使用してラメラ部位を識別する、またはラメラ部位を識別するのを助けることもできる。計測は、画像ベースのパターン認識、エッジ検出、ADR、重心計算、ブロブ(brobs)などからなり得る。

【0042】

任意のステップ304において、ラメラ部位は、1時間20分の間、幅15μm×高さ3μmの保護用の5kV FIBタングステン蒸着が施される。これにより、30kV FIBの部位整列ステップ(site allignment step)および蒸着ステップ中の損傷を防ぐために十分なタングステンを部位表面上に与える。この保護層は、SEM同時計数に対する5kV180pA FIB開口が4μm未満の場合には、直接配置されてよく、それ以外の場合には部位整列のプロセスが、この蒸着の配置をさらに精確にするために使用できる。

【0043】

ステップ306において、所望のラメラ位置それぞれに対する任意の所望のフィデューシャルマークの精密な位置が特定される。例えば、サンプル位置を撮像するためにFIBまたはSEMを用いて、フィデューシャル位置は、操作者がマウスを使用して所望のフィデューシャル位置の周りに仮想ボックスをドラッグすることによって特定できる。次いで、自動化した計測ソフトウェアが、サンプル位置での識別可能なフィーチャ(例えば、フィーチャの右端から15nm)に対してフィデューシャル位置を精密に測定し得る。それぞれのラメラ部位が位置決めされると、次いでフィデューシャルは、それぞれのラメラ部位で、それぞれのフィデューシャルとそれぞれのラメラ位置の間の空間的関係が等しくなるように特定された精密な位置で自動的にミリングされ得る。フィデューシャル位置は、ウェハ表面上のある特定の構造に対するフィデューシャル位置を特定するためにCADデータを用いて特定されてもよい。

【0044】

好ましい実施形態では、IC3Dソフトウェアのビジョン・ツール(vision tool)の使用によって精細なフィデューシャルの配置が実現される。特定のパターンは、画像認識ソフトウェアによって位置決めすることができ、画像認識ソフトウェア使用して目標構造を位置決めすることができる。次いで、一連のカリパス(エッジの位置を突き止めるパターン認識ツール)を使用して目標構造のエッジを見つけ、目標構造の近くの精細なフィデューシャルが中央にくるように精密に合わせる。IC3Dのシェイプ・リンク機能(shape linking capabilities)の広範な使用により、それぞれの部位の直接測定に基づいて部位のフィデューシャルを確実に配置できる。

【0045】

好ましくは、高精度の(精細な)フィデューシャルと低精度の(粗い)フィデューシャルの組み合わせを使用してラメラの配置精度および正確度を最適化する。現在、ラメラ位置およびミリングに用いられるフィデューシャルは、ミリングされた2本の線の交差点によって形成される「X」などの低精度のフィーチャだけからなる。しかし、十分なラメラを製作するのに必要な解像度では、それぞれのミリングされた線は、幅数ナノメートルになる。エッジ検出ソウトウェアを使用してそれぞれのミリングされた線の中心線、次いで具体的な基準点を決定するための使用される2本の数学的に決定された中心線の交差点を決定しなければならない。典型的には、このフィデューシャルを使用するこのタイプの決定には、あまりに多くの誤差があり、多くの小さい形状のラメラの応用に必要とされる誤差範囲内でラメラ位置を正確に決定することができない。

【0046】

好ましい実施形態では、典型的な低精度のフィデューシャルマークとより高精度のマークとの組み合わせが使用される。図12に示す矩形部406などの高精度のフィデューシャルによりラメラ位置がよりずっと正確に決定されることが可能になる。図12に示す矩形のフィデューシャル406は、所望のラメラ位置427どちらの端部にも位置決めされる。高精度のフィデューシャルは、以下に述べる低精度のフィデューシャルより小さい。このため、高精度のフィデューシャルは、バルク・ミリングに用いられる大きいFIBビームを用いて識別可能でなく、より小さいFIBビームを用いたラメラの最終的な配置にのみ用いられる。図12中の矩形のフィデューシャルは、それらの上部エッジおよび底部エッジのY位置を決定するために画像分析を用いて位置決めされる。これにより、フィデューシャルがFIB撮像中に損傷を受ける場合でも、正確な位置決めになる。エッジ検出ソウトウェアは、ラメラの上部エッジおよび底部エッジを精密に位置決めするために上部エッジおよび底部エッジを識別さえすればよい。これら矩形のフィデューシャルのためのパターン認識は、2測定ストラテジに基づいており、すなわち、フィデューシャルの上部エッジおよび底部エッジが測定される。エッジ位置が位置決めされると、ラメラの上部エッジおよび底部エッジと平行である中心線または軸が決定できる。基板403がFIBを用いて撮像される際、表面は漸次、スパッタされ除かれる。上述の高精度のフィデューシャルは、このFIBの損傷に非常に耐性があり、というのも測定される両エッジは、ほぼ同じ割合で変わることになり、それでラメラ配置の誤差全体はとても低くなるからである。

【0047】

図13中の大きい円などの低精度のフィデューシャル404は、おおよそのラメラ位置を素早く見つけバルク・ミリングを行うなどの全体構造のパターン認識のために使用できる。適当な低精度のフィデューシャルは、迅速なバルク材料の除去に適している低解像度(より大きいビーム・サイズ)のイオン・ビームを用いてサンプルが撮像されるときに容易に識別することができる。複数のフィデューシャル、および低精度のフィデューシャルと高精度のフィデューシャルならびに様々なフィデューシャルの形(図13に示すような)の組み合わせを使用して、よりさらに正確な配向を決定することができる。

【0048】

フィデューシャル位置が決定されたら、ステップ308において、高精度のフィデューシャルは、所望の位置でミリングされる。図12に示すように、最終的な薄化プロセス中にラメラを垂直配置するために、1nA 30kVのFIBを用いて、小さい矩形のフィーチャ406が、ラメラ部位(破線407によって差し示される)の各端部でミリングされる。好ましい実施形態では、適当なフィデューシャルパターンにより、最終的なラメラ配置が10nmの範囲内で正確であることが可能になる。いくつかの実施形態では、このフィデューシャルのサイズおよび形は、所望のラメラのサイズ、幅、または位置に応じて変わり得る。

【0049】

ステップ310において、高精度のフィデューシャルがミリングされた後に、例えば、タングステンまたは白金から構成されるバルク保護層408は、ミリング・プロセス中にサンプルを損傷から保護するためにラメラ部位を覆って蒸着される。図13は、保護層408がウェハ表面403上の所望のラメラ位置を覆って蒸着されたラメラ部位402を示す。表面のごく近くで情報が必要とされる場合のいくつかのサンプルについては、蒸着を行うための低エネルギーFIB(〜5keV)を用いて保護層を蒸着することは役立ち得る。高精度のフィデューシャル406は、後々の処理中に高精度のフィデューシャル406を保護するために、保護材料を用いて軽く埋め戻されることも好ましい。

【0050】

ステップ312において、バルク保護用の蒸着後、図13に示すように大きい円形のフィデューシャル404が、精細なフィデューシャルの周りにミリングされる。これら低精度のフィデューシャルは、おおよそのラメラ位置の素早い再発見やラメラのバルク・ミリングのための位置の決定などの全体構造のパターン認識に用いられる。より大きいビーム・サイズが、バルク・ミリングに用いられることになるので、適当な低精度のフィデューシャルは、より低い解像度の画像においても、パターン認識ソフトウェアによって容易に識別されるはずである。次いで、このシステムは、フィデューシャルを位置決めすること、およびラメラ部位がフィデューシャルから一定のオフセットで配置されていることを知ることによって、それぞれの所望のラメラ部位に容易に再配置することができる。

【0051】

ステップ314においてウェハ上に他のラメラ部位がある場合には、FIBシステムは、次のラメラ部位の座標に移動する(ステップ315)。その場合は、このプロセスは、ステップ302へ戻り、ラメラ・ミリング・プロセスが開始される前にステップ302から314が残りのすべてのラメラ部位について繰り返される。

【0052】

すべてのラメラ部位でフィデューシャルがミリングされたら、ステップ316において、FIBシステムは、ミリングされていないラメラ部位に移動する。ステップ318において、バルク基板のミリングを使用してラメラを粗く成形する。図14は、ステップ318のバルク・ミリングが完了した後のラメラ部位を示す。より大きいイオン・ビーム・サイズがバルク材料の除去に適することになる。好ましい実施形態では、それぞれのラメラは、基板上の隣接する2つの矩形部424、425を切断するためにFIBを用いて形成され、2つの矩形部の間の残りの材料は対象の領域を含む薄い垂直なサンプル・セクション427を形成する。イオン・ビームは、基板表面に対してほぼ直角で基板に向けられることが好ましい。ビームは、抽出されるサンプル・セクションに隣接する矩形の領域内で走査され、所定の深さを有する矩形の穴424を形成する。ミリングされた穴は、抽出されたサンプル中の対象のフィーチャを含むのに十分に深くなくてはならない。このミリングされた穴は、以下に述べるようにサンプルの機械的剛性を増大させるために、薄化したサンプルの下部に(対象のフィーチャの下方に)バルク材料が残ってもよいほど十分に深意ことが好ましい。ビームは、抽出されるサンプル・セクションに隣接する矩形の領域425内で走査されるが、第1の矩形の穴から前記サンプル・セクションの反対側までは走査されない。好ましくは、2つの矩形の穴の間の残りの材料は、抽出されるラメラを含む薄い垂直なサンプル・セクションを形成する。

【0053】

低精度のフィデューシャル404を使用して、(より迅速にサンプルを取り除くためにより大きいビーム直径を用いた)ラメラのバルク・ミリングについてのビーム位置を制御できる。ラメラの両側面から中に入る典型的な断面ミル・パターンが使用でき、厚さ約2μmの粗ラメラを残す。次いで、このラメラは、アンダーカット・ステップの準備として両側に施される断面クリーニングのためのミリングで約800nmまでさらに薄化される。図15は、バルク・ミリングが完了した後のラメラ・サンプルの高解像度の顕微鏡写真を示す。

【0054】

ステップ320において、フィデューシャルおよびバルク・ミリングがなされた後に、ラメラは、アンダーカット・プロセスを受ける。好ましくは、FIBカラムは約4.5度傾けられ、ラメラの底部は、1nAの断面クリーニングでアンダーカットされる。または、サンプル・ステージが傾けられてもよい。アンダーカットの精密な位置は、精細なフィデューシャルを突き止めるとともに測定するためのビジョン・ツールを用いて位置決めすることができる。より大きいFIBの傾斜が(ハードウェアの制約に従って)採用され得るが、浅い入射角のアンダーカットは、TEMサンプル作製プロセスに2つの利益をもたらす。第1に、ラメラ面は、大きい入射角で撮像されず、したがってGa+注入量および損傷を低減する。第2に、アンダーカット・プロセスで、中間薄化ステップとしての役割を果たし、この中間薄化ステップは、いくつかの異なる基板(TI SiGe、TI STI、MetroCal、IFX DTMO、Fujitsu contact)について適度に狭い範囲の幅までラメラの厚さを減じる。ラメラ・サンプル527についてのアンダーカット502およびサイドカット504が、図16に示されている。

【0055】

ステップ322において、次いでサンプルは180度回転され、上記プロセスが底部を切り離すためにラメラの上部エッジで繰り返される。これにより、目標構造を中心とした厚さが約500nmである粗いラメラになる。

【0056】

ステップ324において、ラメラの側部を切り離すためにラメラの底部から上面近くまで2カ所切断するが、ラメラはタブ506(図16に示す)によってラメラの上部での両側で吊るされたままにしておく。ラメラの最終的な薄化が完了したら、プローブがラメラに取り付けられ、タブまたはヒンジが断ち切られ、それによりラメラが抽出される。あるいは、プローブは、以下および2007年10月20日出願の同時係属中のPCT出願PCT/US07/82030に記載されているように、ラメラのヒンジを破断するために使用されてよい。

【0057】

任意のステップ326において、IC3Dビジョン・ツールは、精細なフィデューシャルを突き止めるために使用され、バルク・ミリング・プロセスによる任意の再堆積物およびフィデューシャルをミリングするプロセス中に蒸着された保護用のタングステン層を除去することができる。

【0058】

第1の2つの矩形のバルク・ミリング切断およびアンダーカットによって形成されるラメラは、厚さ約500nmになることが好ましい。ステップ328において、(対象の領域を含む)ラメラの中央部510は、好ましくは、以下に述べるミル・パターンで、FIBの傾斜1.2度の30pAのビームを用いて、両側面から薄化される。以下に述べるように、ラメラ・ミリングに通常用いられる典型的なクリーニング・ミル・パターンは、非常に薄いラメラ(100nm未満)の湾曲または反りを引き起こす。ミル・パターンを用いることによりサンプル面上を複数のビームが通過し、サンプルの反りを防ぐことを出願人は発見した。このミル・パターンを、薄化プロセス中のラメラの反りをなくす方法の他の実施形態とともに、以下にもっと詳細に述べる。

【0059】

最終的な薄化切断が、ラメラのエッジを見つけるために(画像認識とともに)カリパスを用いて行われてよく、その上、最終的なラメラの厚さは、ラメラ面からのミリング位置のオフセットによって決定される。例えば、サンプルから抽出されるラメラごとに、ラメラの正確な位置がフィデューシャル位置から決定されてよい。第1の切断は、所望のサンプルの中央から離れるように所望のラメラの半分の厚さでミリングされる。FIBまたはSEM撮像を用いてトップ・ダウン方式でサンプルを見る際、自動化した計測ソフトウェアは、第1の切断のエッジおよびフィデューシャル位置を測定し、第2の切断の位置を精密に決定できる。ビーム位置を精密に制御するために高精度のフィデューシャルの位置を用いて、ラメラは、反復可能なプロセスにおいて微細に集束されたFIBを用いて厚さ100nm以下まで薄化される。

【0060】

リアル・タイム・パターン認識を使用してFIBを配置するのが好ましい。リアル・タイム・パターン認識および計測を行う適当なFIBシステムは、本発明の譲受人であるFEIカンパニーから入手可能であるCertus 3D Dual Beamシステムである。

【0061】

任意のステップ330において、低kVクリーニングが、傾斜4.5度の180pA 5kVのFIBを用いて最終的に薄化される窓に関して行われる。出願人は、ラメラのそれぞれの面上の10秒のクリーニング・ミルが、TEM撮像の状態の大幅な改善をもたらすことを発見した。

【0062】

ウェハ上に他のミリングされていないラメラ部位がある場合には、ステップ332において、FIBシステムは、次のミリングされていないラメラ部位の座標へ移動する。次いでプロセスはステップ316に戻り、ステップ316〜332が、残りのすべてのミリングされていないラメラ部位について繰り返される。

【0063】

図11を参照して述べた方法によって製作された最終的なラメラ構造を図16〜図18に示す。以下に述べるように、中央のラメラ「窓」510は、厚さ100nm以下まで薄くされてよく、機械的強度が増大したサンプルをもたらすために周囲の材料をより厚く残す。好ましくは、中央の窓は、幅約3μm、深さ4μmおよび厚さ50〜70nmである。窓510を囲むより厚い材料(図15に参照符合512によって示す)は、ミリング・プロセス中にラメラが反るのを防ぐ助けもする。この「窓のある」ラメラ構造の機械的強度の増大は、2007年10月20日出願の同時係属中のPCT出願PCT/US07/82030に記載されるような外位置ラメラ抽出デバイスを用いるときには、やはり非常に望ましい。図18は、上述のプロセスを用いて作成されたラメラの高解像度の顕微鏡写真を示す。

【0064】

上述のようにフィデューシャルマークに対するミリング位置の決定に加えて、ミリング・プロセスは、トップ・ダウンのパターン認識および計測を用いてエンドポイントを見出すことができる。好ましい実施形態では、図19A中に概略的に示すように(原寸に比例していない)、FIBミリングは、垂直に装着されたFIBカラム521が基板403をミリングしてラメラ427を作成するために使用され、SEMカラム522がラメラ427を撮像するために使用されるデュアル・ビームFIB/SEMシステムにおいて行われ、それにより自動化した計測ソフトウェアが、ラメラ427が所望の厚さまで薄化されたか決定できる。あるいは、一方のビームがミリングするために使用され、他方が撮像するために使用されるデュアルFIBシステムを使用してもよい。図19B中に概略的に示すように(原寸に比例していない)、単一のFIBカラム521を備えるシステムを使用してもよく、(従来技術で知られているように)同じビームがミリングおよび撮像するために使用できるようにサンプルは傾けられ、回転される。FIBがサンプルを撮像するために使用される場合には、ラメラへの損傷の危険があることを当業者は認識するであろう。

【0065】

図19Cも参照すると、最初のバルク・ミリング424がラメラ427の一方の側で完了した後、第2のバルク・ミリング425のエンドポイント(endpoint)は、100nm未満のフィーチャについての断面がCD−SEMによって測定されるのと同じやり方でラメラの幅を監視することによって制御できる。

【0066】

典型的には、構造の断面の幅を測定するために、SEMが、自動計測ソフトウェアと併せて使用される。電子ビームが、露光される断面にわたって走査される際に、2次検出が用いられるのであれ、後方散乱検出が用いられるのであれ、典型的には構造のエッジでの電子強度の変化がある。構造のエッジでのコントラストに基づいてエッジ位置を特定するための、およびそれらエッジ間の距離を決定するためのアルゴリズムが使用される。

【0067】

本発明の好ましい実施形態は、断面計測についてのこれら既知の技法の新規な応用を成す。最終的なラメラの位置および厚さは、デュアル・ビーム・システムのFIBをサンプル断面を露光するために用い、SEMを自動化された計測分析のためのサンプル撮像に用いる既知のスライス・アンド・ビューテクニック(slice and view techniques)に類似したミリングおよび撮像技術に基づくことになる。したがって、パターン認識ツールおよびエッジ検出ツールなどの画像処理ツールは、ラメラの厚さを精密に制御するために使用できる。これらのタイプの従来技術の「断面観察」技術は、例えば、Chitturiらによる米国特許出願第11/252,115号に「Method Of Measuring Three−Dimensional Surface Roughness Of A Structure」として記載されており、この出願は、本発明の譲受人であるFEIカンパニーに譲渡されている。

【0068】

好ましくは、薄化はまず、ラメラの一方の側で完了されることになる。最初のミリングの位置は、上述したフィデューシャル位置または他の計測を用いて制御されることになる。次いでサンプルが、集束イオン・ビームまたは走査型電子顕微鏡を用いてトップ・ダウン方式で撮像されることになる。CD−SEMと同様に、イオン・ビームまたは電子ビームが基板の表面にぶつかるときに、2次電子および後方散乱電子が放出される。これらの電子はそれぞれ、当技術分野で知られているように2次電子検出器または後方散乱電子検出器によって検出される。2次電子検出器または後方散乱電子検出器によって生成されるアナログ信号は、ディジタルの輝度値に変換される。ビーム(イオンまたは電子)がラメラ表面にわたって走査される際に、構造のエッジで放出電子強度の変化がある。構造のエッジのうちのいずれかでの輝度値の差またはコントラストに基づいてエッジ位置を特定し、それらエッジの間の距離を決定するためのアルゴリズムが使用される。画像の分析が(例えば、所望のラメラ/サンプルの最小幅などの)ある特定の基準が満たされていないと判定する場合には、ミリングおよび画像処理のステップが繰り返される。

【0069】

ラメラの抽出および装着

本発明の好ましい実施形態では、上述のようにいくつかのラメラがウェハ上に作成されると、ラメラは、ウェハ表面から自動的に抽出され、S/TEM分析のためにTEM格子の上へ配置できる。好ましくは、ラメラの抽出および装着は、ウェハ全体をFIBシステムから本明細書に記載した外位置プラッカー(「ESP」)などの別個のラメラ抽出ツールまで移すことによって外位置で行われる。当該分野では周知のように、ウェハはマルチ・ウェハ・キャリアおよび自動搭載ロボットによってサンプル抽出ツールまで搬送されることが好ましいが、ウェハは手動で搬送することもできる。ウェハIDごとの全ラメラ部位のリストは、ESPによってFIBシステム114から抽出される。ラメラ抽出ツール116は、それぞれのラメラ部位へ移動するために機械的ステージを使用する。ラメラは、真空/静電マニピュレータを用いて抽出され、TEM格子の上へ配置される。ラメラ抽出プロセスは、完全に自動化されることが好ましい。あるいは、この抽出プロセスは、完全にまたは部分的に手動で制御することができる。

【0070】

図21は本発明に係る外位置サンプル抽出ツール610(以下、「外位置プラッカー」または「ESP」という)の好適な実施形態を示すブロック図である。好適な実施形態では、ESPはサンプルの外位置抽出用の独立したツールである。ESPは、機械的ステージ612を有するTEM試験片抽出器、ビデオ・フィード615を有する光学顕微鏡614、およびサンプル抽出用の(本願明細書ではマイクロプローブとも呼ぶ)プローブ616を備える。図25も参照すると、プローブ616は約45°に傾斜した平坦な先端部を有する円筒形中空管を備えることが好ましく、サンプルをプローブ先端まで引き上げるために、中空管を真空にすることができる。プローブ616はプローブの円筒(長手方向)軸線がウェハ(基板)上面に対して約45°の角度になるように配向されている。被抽出サンプルが垂直のサンプル面を有する場合、この配向によって、プローブもサンプル面に対して45°に配向される。プローブ616は45°に勾配の付いた表面を有する引き伸ばされた1mmのホウケイ酸塩管を備えることが好ましい。適したプローブは、外径10−12μmの長くて薄いマイクロキャピラリを製作するためにNarishige PC−10などのマイクロピペット・プラーを用いて先端が改変された標準的なホウケイ酸塩マイクロピペットを用いることによって製造可能である。

【0071】

好適な一実施形態では、ESPは、統合されかつ単一の制御地点(例えば、コントロールPC)618を介して制御される以下の構成要素を備える:XYZR機械的基板ステージ612上に設置されたウェハ・ホルダ622、プローブ・ホルダおよびモータと、マイクロプローブをプローブの円筒(長手)軸線周囲で回転させることのできるXYZプローブ・ステージとを含んだマイクロマニピュレータ・システム617、回転可能TEM格子ホルダ620、TEM格子回転コントローラ621、任意の別個の格子ステージ(図示せず)(ウェハ・ホルダおよびTEM格子ホルダは共に1つの機械的ステージ上に設置可能である)、(付着性を最小化するために可能な限り粗くされた)45°の平坦な先端を有する引っ張り微細加工されたマイクロピペット・プローブ616、湿度および温度の影響を最小化するための任意の制御された環境(図示せず)、プローブ616中に真空を印加するための1以上の真空ポンプ624または他の装置、圧縮空気源などの空圧源623、基板を撮像するためのレンズ613を有する光学顕微鏡614、斜角640から基板を照明して撮像および/またはマシン・ベースのパターン認識を促進するのに用いられる光学システム626(光ファイバ束627を用いる)、動作/接触センサおよびコントローラ628、空気流または真空センサ630、および防振台632。

【0072】

図21の好適な実施形態では、ESPはサンプルの抽出および操作を実施するためのソフトウェアを用いるコンピュータ・ステーション618に動作可能に接続(または一体化)されている。コンピュータ・ステーション618は、適したソフトウェアを介して、ラメラを製作するのに用いられるFIBシステムから抽出すべきサンプルのためのx−y座標を受け取ることができる。次いで、サンプルが抽出され、TEM格子へ搬送されたら、各ラメラの場所を対応するTEM格子場所と一致させることができる(一般に、1個のセルに対して1個のラメラ)。これによって、最終的なTEM結果が元のウェハ上の特定のサンプル部位と自動的に再び適合され得るように、プロセス全体を通してデータ追跡が可能となる。コンピュータ・ステーション618はまた、サンプル・ステージおよび格子ステージを位置決めするためおよびマイクロプローブを位置決めするために、ステージ・コントローラおよびマイクロマニピュレータ・コントローラに動作可能に接続されることも好ましい。

【0073】

小さな真空圧をマイクロプローブ先端を通してラメラに印加することによって、ラメラは、先行技術のように静電力だけを用いるよりも、はるかに正確に制御可能になる。ラメラは確実に適所に保持され、先行技術のように簡単には落下しない。(以下でより詳細に述べるように)プローブ先端とサンプルとの間の静電引力を最小化すれば、プローブ先端に付着し続けるのではなく、サンプルが置かれた場所に正確に留まる可能性が非常に高くなる。静電引力を用いて(全体として、または真空圧と併せて)サンプルをプローブ先端に付着させる場合であっても、マイクロプローブ上の角度の付いた勾配は、プローブ先端をその長手軸線周囲に180°回転させる能力を伴って、ラメラをTEM格子フィルム上に平坦に配置させ、これがサンプルとTEM格子フィルムとの間の引力を最大化しやすくするので、サンプルをフィルムに付着させ、それが置かれた位置に留まらせる。(TEMステージをサンプル間で頻繁に調節しなくてもよいので)これによってサンプルの配置および配向を正確に制御することが可能になるので、分析の予測可能性および処理能力が大幅に増大される。

【0074】

図22はウェハから多数のサンプルを抽出する際の本発明によるステップを示すフローチャートである。これらのステップはコンピュータ可読命令を介してコンピュータ・ステーション618によって自動的に実行および制御されるのが好ましいが、完全または部分的に手動で制御することも可能である。

【0075】

ステップ701では、ミリングされているが抽出されていないサンプルを含んだウェハがESPウェハ・ホルダ622内に搭載される。好適な実施形態では、サンプルは図2−6を参照して上述したように製作されているが、ラメラは基板から部分的にだけ分離され、ラメラを適所に保持する材料の小さなタブを両側に残したままにするのが好ましい。ウェハ・ホルダ622がXYZR機械的基板ステージ上に設置されている。ウェハは既知の方法を用いて自動的または手動的に整列可能である。

【0076】

ウェハ基板が整列された後、ステップ702では、ESPはサンプルを製作するのに用いられるFIBシステムからインポートされた位置データを用いてサンプル部位まで移動することができる。ESP光学顕微鏡614を用いて、基板がサンプル部位で撮像される。正確なサンプルの場所および配向が決定され、プローブが適所に移動される。図27−28も参照すると、(図21および26A−Bに示すように、プローブは一般に、プローブ631の円筒軸線と基板表面の平面との交差が鋭角642を成すように下方に傾斜されるが)サンプル・ステージはプローブの配向がラメラ面に対して概ね直角になるように回転される。すなわち、プローブの円筒軸線はサンプル表面に対して直角の平面内にある。このプロセスは、手動制御を用いてプローブおよび/または基板を移動させてプローブ先端をサンプルの裏側のミリングされた空洞に位置決めするサンプル部位を観察しているオペレータによって実行可能である。好適な実施形態では、このプロセスはマシンをベースにした画像認識を用いて自動的に実行することができる。

【0077】

サンプルの位置決めおよび格子整列を促進するために、斜照明および明視野照明の両方が使用されるべきである。抽出すべきラメラを位置決めするためにラメラ空洞を撮像するのに、斜照明が使用されるべきである。図21、26A、および27も参照し、ラメラ自身がX−Y平面929にあるものと仮定すると、照明672は、基板403の表面から反射する光が光学顕微鏡614のレンズ613の受光角に入らないように、ラメラ827のX−Y平面に対して直角の平面に、基板表面に対して鋭角640に方向付けられるのが好ましい。照明は基板表面に対して約20°の角度で方向付けられるのがさらに好ましい。

【0078】

レンズの受光角度に入る光は非常に少ないので、ラメラ空洞の壁に角度が付いているために、トップダウン照明による空洞内では像コントラストが非常に悪い。図23および24に示すように、空洞内では多数の反射が起こるので、その信号量は空洞内の壁の角度に大きく依存し、これらは用途毎に著しく変動しうる。その結果、いくつかの場合には、照明は上記90°の角度以外の角度に方向付けられる必要があり得る。好適な実施形態では、照明角度はオペレータによって手動で、または自動的に調整可能であるべきである。明視野照明を用いてアライメント・マークおよびTEM格子を撮像することができる。

【0079】

残念ながら、ラメラは時に、空洞から見つからないか、不適切に位置決めされる恐れがある。そういった場合、ラメラが存在するか否かを迅速に判断することができることが重要である。図23では、点線815はラメラが存在しないトップダウン照明を表す。図23に示すように、トップダウン照明がラメラ空洞924、925内にあり、ラメラが存在しない状態では、光線815は多数の反射を生じ、レンズ(図示せず)の受光角度806には再度入らない。同様に、ラメラ827が空洞924、925内にある場合、光線(実線814で示す)も受光角度806外の角度で反射する。したがって、トップダウン照明を用いれば、(ラメラ827の存在の有無にかかわらず)ラメラ空洞924、925全体は暗く見える。

【0080】

しかし、斜照明を用いる場合、より多くの反射光がレンズに入る。図24に示すように、点線825はラメラが存在しない斜照明を示す。この場合、光線は2つの空洞側壁から反射し、レンズに入る。したがって、ラメラが存在しない場合、空洞924の左半分はより明るく見える。線824はラメラ827が適所に存在する斜照明を表す。この場合、反射光はレンズから逃げやすく、(ラメラ827の上部は見えるが)空洞924、925は暗く見える。したがって、斜照明を用いれば、ラメラがまだ空洞内にあるか否かおよびラメラがほぼ期待された位置にあるか否かを容易に判断可能である。空洞壁の傾斜およびラメラ面の傾斜に応じて、適した照明角度がウェハ平面に対して、かつウェハに対して直角の軸線に対して調整してサンプルの場所を最適化し得る。

【0081】

例えば、基板表面に対して適した斜角で設置された光ファイバ束を用いて斜照明を提供することができる。抽出すべきサンプルが一方の側から来る照明および他方側から来るプローブと位置決め可能なように、照明源はプローブおよびナノマニピュレータの反対に設置されることが好ましい。照明源はプローブと同じ平面に設置されることも好ましい。その結果、ラメラ面がプローブに対して直角になるようにサンプル・ステージを回転させることで、照明源に対してサンプルも適切に位置決めされる。

【0082】

ステップ704では、サンプル抽出プローブは抽出すべきサンプル上の適所へ移動される。図25−28に示すように、サンプルを抽出するために、ESPプローブ先端940は、所望のプローブ取り付け部位に対して大まかに直角になるように、一般には図27−28に示すサンプルの中央になるように配向される。図25−26に示すように、ESPプローブ先端940は、約45°の角度944で勾配が付いていることも好ましく、ESPプローブ616全体はウェハ上面(点線933で示す)に対して約45°の角度642で配向される。抽出すべきサンプルが垂直のサンプル面を有する場合、サンプル面(点線952で示す)に対するプローブ616の角度932も45°になる。その結果、この勾配付きのプローブ面はサンプル面に対して実質的に平行になる。このプローブの内壁を点線917で示す。

【0083】

サンプルを抽出するために、ステップ706では、ESPプローブは図26A、26Bに示すようなサンプル面951の1つに隣接する矩形領域924のようなサンプル面の前方の空洞内へ下降される。図26Aの矢印920はプローブが適所に下降されるときの運動方向を示す。

【0084】

真空がより強力な引っ張り力をラメラ上に及ぼすように、プローブ先端はできるだけ大きなものであるべきである一方で、プローブ面がサンプル側に接触してサンプルがプローブ先端へ引き込まれるような十分な深さまで、サンプル面の前方の空洞に収まるようにプローブ先端は十分小さなものでなければならない。本発明のサンプル構造上の適したプローブ接触を図20の点線の円520で示す。

【0085】

当業者であれば、プローブの内径が、真空が印加されるときに管を通る気流に大きな影響を及ぼすことを認識する。内径が大きいと、より強力な吸引が可能となる。しかし、内径はサンプルがプローブ内部に引き込まれないように、抽出すべきサンプルの最小寸法よりも小さいことが望ましい。好適な実施形態では、以下に示すように、サンプルとプローブとの間の表面接触を最小化するため、ひいては、サンプルとプローブとの間の静電引力または他の引力を最小化するために、プローブ先端は粗くした面を有する。

【0086】

図27−28も参照すると、ステップ708では、次いでプローブ616はサンプル面951に向かって(点線616’で示す位置へ)移動され、開いているプローブ先端中に真空が印加される。図27の矢印992は、サンプルと接触するためにプローブ616が前方に移動されるときの運動方向を示す。矢印918は真空が印加されたときの空気流の方向を示す。ステップ710では、プローブ先端がサンプル面951と接触すると、プローブ616は前方に僅かに押されて、サンプルと基板との間に残っている連結を分断することができる。サンプルを完全に分離するためには、矢印919に示すようにプローブを前後に動かすことが必要になることがある。サンプルは静電力とプローブ先端中に及ぼされる真空圧との組合せによって、プローブ先端に対して保持される。いくつかの実施形態では、プローブは静電力のみによって適所に保持可能である。真空圧を用いてサンプルを適所に保持する場合、プローブ先端がサンプルとプローブ先端との間の静電引力を最小化するようになされることが好ましい。例えば、プローブ先端は、サンプルとプローブとの間の表面接触を最小化するために粗くした表面を有することもできるし、静電引力を低減させる材料で被覆することもできる。静電引力を最小化することにより、サンプルを解放し、サンプルを所望の場所により正確に配置することが容易になる。

【0087】

また、いくつかの実施形態では、導電性コーティングを有するプローブを用いて、プローブ先端がサンプルといつ接触するかを接触センサが決定しやすくすることができる。サンプル接触は、プローブ先端中に印加される真空の圧力変動を監視するためにフロー・センサを用いることによって決定されてもよい。

【0088】

ステップ712では、次いで、サンプルが基板の上方で安全になるまで、サンプルをウェハから離れる方に上昇させることができる。図29−30に示すように、ステップ714では、次いでプローブ616を矢印930で示すように180°回転させて、水平のドロップオフ位置にサンプルを配置する。回転後、サンプル面は基板表面に対して平行な平面にある。上記のように、ESPプローブ先端940は約45°の角度で勾配が付けられるのが好ましく、ESPプローブ616全体はサンプル面に対して約45°の角度に配向される。このことによって、サンプル抽出のために、勾配の付いたプローブ先端を垂直のサンプル面に対して実質的に平行することが可能になり、回転後に水平の支持フィルムに対して実質的に平行にすることも可能になる。当業者は勾配の角度およびプローブ全体の角度は変更可能であることを認識する。しかし、2つの角度の合計は一般に、約90°になるべきであり、そこではサンプルは実質的に垂直な面を有する。例えば、60°の勾配を使用する場合、プローブは(サンプル面に対して)約30°の角度で配向されるべきである。45°以外の角度を用いる場合、TEM格子を傾斜させて、プローブが回転された後にサンプルをTEM格子上に平坦に配置できるようにしなければならないことがある。別の好適な実施形態では、TEM格子などのサンプル・ホルダは垂直に設置されてもよい。この場合、回転は必要なく、(プローブ先端によって垂直に保持された)サンプルはサンプル・ホルダ上に直接置かれてもよい。

【0089】

ステップ716では、次いで、TEM格子ホルダが顕微鏡の光学視野の中央に位置するようにESPステージが移動される。TEM格子ホルダは、TEM格子を回転させることによって格子がウェハ・ステージのXY軸線と整列できるように、回転ステージ上に設置されることが好ましい。好ましくは、45°でない勾配/プローブ配向を用いる場合、ステージを傾斜させることもできる。サンプルの位置決めの配向誤差に対処するために、適した方向に格子を回転させることもできる。ステップ718では、プローブは、サンプルが所望のTEM格子セルの上方に位置するように位置決めされる。ステップ720では、プローブ616はサンプル827が図31−32に示すように格子支持フィルム17と接触するまで下降される。線934はサンプル827が支持フィルム17上に配置されるときのプローブ616の運動方向を示す。接触は適切な接触センサが決定することも、既知の位置および較正データに基づいて自動的に制御することもできる。TEM格子に使用されるこの特別なフィルムは、滑らかで均一な表面を有するフィルムであることが好ましい。ラメラとフィルムとの間の良好な表面接触を確保してラメラの搬送および正確な位置決めを促進するためには、より堅固な表面が良い。

【0090】

多くの場合、プローブ先端を通る真空が印加されたままであっても、サンプルがTEM格子表面上に置かれると、ラメラはフィルム表面に付着する。ステップ721では、プローブ先端からのサンプルの解放を促進するために、真空圧は場合によっては停止される。いくつかの実施形態では、任意のステップ722において、プローブ先端に付着したままのサンプルの解放を強制するために、真空圧を僅かに過度の圧力406に変化させることができる。

【0091】

次いで、図32に示すようにステップ724では、次いでプローブはTEM格子上方の安全な距離まで移動される。線938はサンプルが解放された後のプローブの運動方向を表す。ステップ726で抽出すべき他のサンプルがある場合、ステップ702−724に記載したプロセスが繰り返される。全サンプルが抽出されると、ウェハは製造ラインに戻される(ステップ728)。

【0092】

本発明は先行技術に対して多数の大きな利点を提供する。一般的なTEMサンプル調製方法を用いると、高度に訓練された熟練のオペレータは、TEM分析に適した1つのサンプルのラメラを形成し抽出するのに約3時間かかる。トップダウンSEMまたはCD−SEM分析のような現行のインライン測定技法のためには、ウェハにわたって20もの異なる部位を測定する必要があることがある。先行技術のTEMサンプル調製方法を用いると、異なる20の部位から適したTEMサンプルを調製するのに実に約60時間かかる。

【0093】

また、TEMサンプル調製の大半は手動で行わなければならないので、そのプロセスは、とても手間を要し、高度な熟練者の使用を必要とする(それはもちろん高い労働コストにつながる)。本発明によって得られるTEM分析の処理能力および再現性の増大によって、半導体ウェハ上の集積回路などの物体のTEMをベースにした測定をインライン・プロセス制御に使用することができる。例えば、本発明によるTEM分析をウェハ作製施設に利用して、問題解決あるいは処理の改善のための迅速なフィードバックをプロセス・エンジニアに提供することも考えられる。TEMでしか測定できない非常に小さなフィーチャのためのこの種のプロセス制御は、先行技術のTEMサンプル調製方法を用いては不可能である。

【0094】

さらに、現在の手動のTEMサンプル調製方法では、サンプルにはばらつきが多い。プロセス制御用の計測技術を使用するために、サンプルができる限り均一であることが非常に望ましい。現在の方法は、TEMラメラの最終的な薄化が手動制御されることを必要とするので、様々なサンプルの部位からのラメラについて避けられないサンプルの厚さのばらつきがある。フィデューシャルの配置(実際のラメラ位置を決定する)などのサンプル作成プロセスにおける他の重要な要素の手動制御は、よりいっそうのばらつきをもたらし、最終的なラメラ調整の精度をさらに低減する。ラメラが異なる操作者によって調製されるときは、サンプル同士の間のばらつきが、よりいっそう大きくなる。

【0095】

しかし、本発明を用いると、TEMサンプル調製プロセスの大幅な改善になる。上述のように、本発明の好ましい実施形態は、部位間のばらつきが非常にごく少ない、厚さ50〜100nmのSTEMサンプルを作成し、抽出するために使用されている。このプロセスは、約18分で、部位間で3シグマの最終的なラメラの厚さのばらつき約20nmでラメラを製作する。ウェハ表面上の20個の異なる部位を標本抽出するために必要とされる時間は、(現在の方法の60時間に対して)約6時間まで低下する。また、このプロセスは、それほど手間を要さず、高度の鍛錬または経験を有する操作者を必要としない。より多くのプロセスが自動化されているので、ラメラ・サンプル同士の間のばらつきは、やはり最小限度に抑えられる。

【0096】

本発明によってもたらされるTEM分析のスループットおよび再現性の増大により、半導体ウェハ上の集積回路などの対象に対するTEMベースの計測がインライン・プロセス制御に用いられることが可能になる。例えば、本発明によるTEM分析は、迅速なフィードバックをトラブルに対応するまたはプロセスを改善するためのプロセス・エンジニアに与えるためにウェハ製造施設内で利用できる。TEMによってのみ測定され得る非常に小さいフィーチャについてのこの種のプロセス制御は、従来技術のTEMサンプル調製の方法を用いて可能ではない。

【0097】

本発明は、幅広い適用可能性を有し、述べたような、上記例に示される多くの利益をもたらすことができる。本実施形態は、具体的な応用例に応じて大きく変わることになり、すべての実施形態が、すべての利益をもたらし、本発明によって達成可能な目的のすべてに適合するわけではない。例えば、好ましい実施形態において、TEMラメラ・サンプルは、サブ・ミクロンのスポットに集束されるガリウム・イオンのビームを発生させるためのガリウム液体金属イオン源を用いて作成される。そのような集束イオン・ビーム・システムは、例えば、本発明の譲受人であるFEIカンパニーから市販されている。しかし、先の説明の大半は、FIBミリングの使用に向けられているのであるが、所望のTEMサンプルを処理するために使用されるミリング・ビームは、例えば、電子ビーム、レーザ・ビーム、または例えば液体金属イオン源もしくはプラズマ・イオン源からの集束もしくは成形イオン・ビーム、あるいは他の任意の荷電粒子ビームを含んでよい。また、上述の本発明は、ダイ・トゥ・ダイADRまたはセル・トゥ・セルADRによって欠陥を識別できる自動欠陥レビュー(ADR)技法を用いて使用可能である。欠陥を含むラメラは、ミリングのフィデューシャルの有無に関わらず作成され、除去され得る。また、先の説明の大半は、半導体ウェハに向けられているのであるが、本発明は、任意の適当な基板または表面に適用されてよい。上述の各ステップは、コンピュータ制御下で自動的に行われることが好ましい。すなわち、各ステップは、プログラムされた命令に従ったコンピュータによっておよび人間の介在なしに行われる。自動操作は、人がいずれかのステップまたはプロセス全体を開始することを除外しない。

【0098】

本発明および本発明の利点を詳細に説明してきたが、様々な変形、置換、および変更が、本明細書に記載した本実施形態に対して添付の特許請求の範囲によって画定される本発明の精神および範囲から逸脱することなくなされ得ることを理解されたい。さらに、本発明の範囲は、本明細書に記載したプロセス、機械、製造物、組成物、手段、方法、およびステップの具体的な実施形態に限定されるものではない。当業者が、本発明の開示から容易に理解するように、本明細書に記載した対応する実施形態と実質的に同じ機能を行いまたは実質的に同じ結果を達成する現在存在するまたは後に開発されるプロセス、機械、製造物、組成物、手段、方法、またはステップは、本発明によって利用され得る。したがって、添付の特許請求の範囲は、それらの範囲内にそうしたプロセス、機械、製造物、組成物、手段、方法、またはステップを含むものである。

【符号の説明】

【0099】

100 S/TEMサンプルマネージメント・ツール一式

110 プロセス制御部

112 Fab Hostコンピュータ

114 FIBシステム

116 ラメラ抽出ツール

118 S/TEMシステム

120 コンピュータ・ステーション

122 ソフトウェア

130 ネットワーク

【特許請求の範囲】

【請求項1】

半導体ウェハを処理する方法において、

前記半導体ウェハにウェハIDを付与する工程と、

前記ウェハについての、分析される1つまたは複数のサンプル部位についての位置データを含むプロセス・レシピを選択する工程と、

前記ウェハを、前記選択したプロセス・レシピ値にしたがって前記ウェハを処理する荷電粒子ビーム・システムの中に搭載する工程と、

前記位置データを用いてそれぞれのサンプル部位へ荷電粒子ビームを移動する工程と、

それぞれのサンプル部位を撮像する工程と、

材料の薄層を残したままそれぞれの所望のサンプル位置の一方の側のウェハ表面をミリングし、次に他方の側のウェハ表面をミリングする工程と、

1つまたは複数のサンプルを、前記荷電粒子ビーム・システムからプロセス・パラメータ値を取り込むとともに選択したプロセス・パラメータ値にしたがって前記ウェハを処理する外位置ラメラ抽出デバイスへ移す工程と、

前記1つまたは複数のサンプルを前記ウェハから抽出する工程と、

前記1つまたは複数のサンプルをTEMシステムへ移す工程であって、前記TEMシステムは、前記荷電粒子ビーム・システムから前記プロセス・レシピを取り込むとともに前記選択したプロセス・レシピ値にしたがって前記1つまたは複数のサンプルを処理する、前記1つまたは複数のサンプルをTEMシステムへ移す工程と、

前記TEMを用いて前記1つまたは複数のサンプルを撮像する工程と、

前記1つまたは複数のサンプル部位についての3次元構造の寸法を決定するためにTEM画像を分析する工程と、

決定された前記寸法に応じて少なくとも1つのウェハ処理パラメータを調整する工程と

を含む方法。

【請求項2】

前記位置データを用いてサンプル部位へ移動する工程が、前記位置データを用いてサンプル部位へ自動的に移動する工程を含む、請求項1に記載の方法。

【請求項3】

分析されるサンプルを含む材料の薄い垂直な層を残したまま所望のサンプル位置の両側のウェハ表面をミリングする工程が、分析されるサンプルを含む材料の薄い垂直な層を残したまま前記所望のサンプル位置の両側の前記ウェハ表面を自動的にミリングする工程を含む、請求項1または2に記載の方法。

【請求項4】

前記ウェハから前記サンプルを抽出する工程が、前記ウェハから前記サンプルを自動的に抽出する工程を含む、請求項1〜3のいずれかに記載の方法。

【請求項5】

それぞれのウェハに一意のウェハIDを付する工程をさらに含む、請求項1〜4のいずれかに記載の方法。

【請求項6】

前記1つまたは複数のサンプルをTEMシステムへ移す工程が、前記1つまたは複数のサンプルを、移動可能な機械的TEMステージ上に装着されるTEMサンプル・ホルダ上へ搭載する工程を含むものであり、前記TEMを用いて前記1つまたは複数のサンプルを撮像する工程が、それぞれのサンプルが同じ向きで、および前記サンプルの上面がTEMカラムに対して同じ高さで撮像できるように、移動可能な前記ステージの位置を自動的に調整する工程をさらに含む、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記自動調整が、

最初に前記サンプルを前記TEMの電子ビームを用いて撮像する工程と、

前記サンプルの向きを識別するためにパターン認識を使用する工程と、それぞれのサンプルが適切に回転されるとともにそれぞれのサンプルが中央に置かれるように前記TEMステージを自動的に動かす工程とを含み、それによってそれぞれのサンプルが、前記TEMの電子ビームに対して同じ向きで前記TEMによって撮像される、請求項6に記載の方法。

【請求項8】

前記自動調整が、

最初に前記サンプルを前記TEMの電子ビームを用いて撮像する工程と、

TEMステージの調整が前記サンプルのすべての軸の向きが前記電子ビームに直交することを確実にするのに必要であるか判定するために、画像処理を使用する工程と、

前記TEMステージを動かすことによって任意の必要な調整を行う工程と

を含む、請求項6に記載の方法。

【請求項9】

分析されるサンプルを含む材料の薄い垂直な層を残したまま前記所望のサンプル位置の両側の前記ウェハ表面をミリングする工程が、

前記第1のサンプル部位について少なくとも1つの所望の第1のフィデューシャル位置を識別する工程と、

前記所望の第1のフィデューシャル位置で少なくとも1つの高精度のフィデューシャルマークおよび少なくとも1つの低精度のフィデューシャルマークの組み合わせをミリングする工程と、

前記フィデューシャルマークに対する所望のサンプルについてのエッジ位置を決定する工程と、

材料の薄層を残したまま前記所望のサンプル位置の両側の基板表面を自動的にミリングする工程と

を含む、請求項1〜8のいずれかに記載の方法。

【請求項10】

前記ウェハから前記サンプルを抽出する工程が、

1つまたは複数の抽出されるサンプルを有する前記ウェハを移動可能なステージ上に配置する工程と、

真空源に接続された中空管を含み、その先端が開放されているマイクロプローブを移動させて前記1つまたは複数のサンプルと接触させる工程と

真空が前記1つまたは複数のサンプルを前記マイクロプローブ先端に対して保持するように前記真空を前記マイクロプローブ先端中に印加する工程と、

1つまたは複数のサンプルが取り付けられた前記マイクロプローブを前記基板から離れる方に上昇させる工程と、

前記1つまたは複数のサンプルがサンプル・ホルダ上の所望の位置と接触するように前記マイクロプローブを移動させる工程と、

解放された前記サンプルから離れるように前記マイクロプローブを移動させる工程と

を含む、請求項1〜9のいずれかに記載の方法。

【請求項11】

マイクロプローブを前記1つまたは複数のサンプルと接触する状態に動かす工程が、

マイクロプローブを移動させて前記1つまたは複数のサンプルと接触させる工程が、

前記ウエハを円筒軸線を有するマイクロプローブに対して位置決めし、前記円筒軸線が前記1つまたは複数のサンプル上の実質的に垂直な面に対して直角である平面にあるようにする工程であり、前記マイクロプローブがマイクロマニピュレータに接続され、かつ、前記プローブの前記円筒軸線周囲で回転することのできるプローブ・ステージ上に設置されており、前記マイクロプローブが、前記マイクロプローブの前記円筒軸線に対して斜めになった先端角で勾配の付いたほぼ平坦な先端を有し、かつ、前記マイクロプローブが、前記マイクロプローブの前記円筒軸線が前記1つまたは複数のサンプルの表面に対して斜めのプローブ角であるように、かつ、前記勾配の付いたプローブ先端が前記1つまたは複数のサンプルの表面に対して実質的に平行になるように配向された工程と、

前記プローブ先端の前記平坦な先端が前記1つまたは複数のサンプルの表面と接触するように前記マイクロプローブを移動させる工程と

を含む、請求項10に記載の方法。

【請求項1】

半導体ウェハを処理する方法において、

前記半導体ウェハにウェハIDを付与する工程と、

前記ウェハについての、分析される1つまたは複数のサンプル部位についての位置データを含むプロセス・レシピを選択する工程と、

前記ウェハを、前記選択したプロセス・レシピ値にしたがって前記ウェハを処理する荷電粒子ビーム・システムの中に搭載する工程と、

前記位置データを用いてそれぞれのサンプル部位へ荷電粒子ビームを移動する工程と、

それぞれのサンプル部位を撮像する工程と、

材料の薄層を残したままそれぞれの所望のサンプル位置の一方の側のウェハ表面をミリングし、次に他方の側のウェハ表面をミリングする工程と、

1つまたは複数のサンプルを、前記荷電粒子ビーム・システムからプロセス・パラメータ値を取り込むとともに選択したプロセス・パラメータ値にしたがって前記ウェハを処理する外位置ラメラ抽出デバイスへ移す工程と、

前記1つまたは複数のサンプルを前記ウェハから抽出する工程と、

前記1つまたは複数のサンプルをTEMシステムへ移す工程であって、前記TEMシステムは、前記荷電粒子ビーム・システムから前記プロセス・レシピを取り込むとともに前記選択したプロセス・レシピ値にしたがって前記1つまたは複数のサンプルを処理する、前記1つまたは複数のサンプルをTEMシステムへ移す工程と、

前記TEMを用いて前記1つまたは複数のサンプルを撮像する工程と、

前記1つまたは複数のサンプル部位についての3次元構造の寸法を決定するためにTEM画像を分析する工程と、

決定された前記寸法に応じて少なくとも1つのウェハ処理パラメータを調整する工程と

を含む方法。

【請求項2】

前記位置データを用いてサンプル部位へ移動する工程が、前記位置データを用いてサンプル部位へ自動的に移動する工程を含む、請求項1に記載の方法。

【請求項3】

分析されるサンプルを含む材料の薄い垂直な層を残したまま所望のサンプル位置の両側のウェハ表面をミリングする工程が、分析されるサンプルを含む材料の薄い垂直な層を残したまま前記所望のサンプル位置の両側の前記ウェハ表面を自動的にミリングする工程を含む、請求項1または2に記載の方法。

【請求項4】

前記ウェハから前記サンプルを抽出する工程が、前記ウェハから前記サンプルを自動的に抽出する工程を含む、請求項1〜3のいずれかに記載の方法。

【請求項5】

それぞれのウェハに一意のウェハIDを付する工程をさらに含む、請求項1〜4のいずれかに記載の方法。

【請求項6】

前記1つまたは複数のサンプルをTEMシステムへ移す工程が、前記1つまたは複数のサンプルを、移動可能な機械的TEMステージ上に装着されるTEMサンプル・ホルダ上へ搭載する工程を含むものであり、前記TEMを用いて前記1つまたは複数のサンプルを撮像する工程が、それぞれのサンプルが同じ向きで、および前記サンプルの上面がTEMカラムに対して同じ高さで撮像できるように、移動可能な前記ステージの位置を自動的に調整する工程をさらに含む、請求項1〜5のいずれかに記載の方法。

【請求項7】

前記自動調整が、

最初に前記サンプルを前記TEMの電子ビームを用いて撮像する工程と、

前記サンプルの向きを識別するためにパターン認識を使用する工程と、それぞれのサンプルが適切に回転されるとともにそれぞれのサンプルが中央に置かれるように前記TEMステージを自動的に動かす工程とを含み、それによってそれぞれのサンプルが、前記TEMの電子ビームに対して同じ向きで前記TEMによって撮像される、請求項6に記載の方法。

【請求項8】

前記自動調整が、

最初に前記サンプルを前記TEMの電子ビームを用いて撮像する工程と、

TEMステージの調整が前記サンプルのすべての軸の向きが前記電子ビームに直交することを確実にするのに必要であるか判定するために、画像処理を使用する工程と、

前記TEMステージを動かすことによって任意の必要な調整を行う工程と

を含む、請求項6に記載の方法。

【請求項9】

分析されるサンプルを含む材料の薄い垂直な層を残したまま前記所望のサンプル位置の両側の前記ウェハ表面をミリングする工程が、

前記第1のサンプル部位について少なくとも1つの所望の第1のフィデューシャル位置を識別する工程と、

前記所望の第1のフィデューシャル位置で少なくとも1つの高精度のフィデューシャルマークおよび少なくとも1つの低精度のフィデューシャルマークの組み合わせをミリングする工程と、

前記フィデューシャルマークに対する所望のサンプルについてのエッジ位置を決定する工程と、

材料の薄層を残したまま前記所望のサンプル位置の両側の基板表面を自動的にミリングする工程と

を含む、請求項1〜8のいずれかに記載の方法。

【請求項10】

前記ウェハから前記サンプルを抽出する工程が、

1つまたは複数の抽出されるサンプルを有する前記ウェハを移動可能なステージ上に配置する工程と、

真空源に接続された中空管を含み、その先端が開放されているマイクロプローブを移動させて前記1つまたは複数のサンプルと接触させる工程と

真空が前記1つまたは複数のサンプルを前記マイクロプローブ先端に対して保持するように前記真空を前記マイクロプローブ先端中に印加する工程と、

1つまたは複数のサンプルが取り付けられた前記マイクロプローブを前記基板から離れる方に上昇させる工程と、

前記1つまたは複数のサンプルがサンプル・ホルダ上の所望の位置と接触するように前記マイクロプローブを移動させる工程と、

解放された前記サンプルから離れるように前記マイクロプローブを移動させる工程と

を含む、請求項1〜9のいずれかに記載の方法。

【請求項11】

マイクロプローブを前記1つまたは複数のサンプルと接触する状態に動かす工程が、

マイクロプローブを移動させて前記1つまたは複数のサンプルと接触させる工程が、

前記ウエハを円筒軸線を有するマイクロプローブに対して位置決めし、前記円筒軸線が前記1つまたは複数のサンプル上の実質的に垂直な面に対して直角である平面にあるようにする工程であり、前記マイクロプローブがマイクロマニピュレータに接続され、かつ、前記プローブの前記円筒軸線周囲で回転することのできるプローブ・ステージ上に設置されており、前記マイクロプローブが、前記マイクロプローブの前記円筒軸線に対して斜めになった先端角で勾配の付いたほぼ平坦な先端を有し、かつ、前記マイクロプローブが、前記マイクロプローブの前記円筒軸線が前記1つまたは複数のサンプルの表面に対して斜めのプローブ角であるように、かつ、前記勾配の付いたプローブ先端が前記1つまたは複数のサンプルの表面に対して実質的に平行になるように配向された工程と、

前記プローブ先端の前記平坦な先端が前記1つまたは複数のサンプルの表面と接触するように前記マイクロプローブを移動させる工程と

を含む、請求項10に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19A】

【図19B】

【図19C】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26A】

【図26B】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19A】

【図19B】

【図19C】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26A】

【図26B】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2013−33066(P2013−33066A)

【公開日】平成25年2月14日(2013.2.14)

【国際特許分類】

【出願番号】特願2012−248393(P2012−248393)

【出願日】平成24年11月12日(2012.11.12)

【分割の表示】特願2009−533599(P2009−533599)の分割

【原出願日】平成19年10月22日(2007.10.22)