SAWデバイス用ウェーハの研削方法

【課題】SAWデバイス用ウェーハの樹脂層を一定厚さに研削するにあたり、作業者の手作業をなくし、圧電基板や保護テープの厚さばらつきに影響されることなく樹脂層の研削量を正確に算出でき、樹脂層の研削量の算出から研削実施までの自動化を可能とする。

【解決手段】SAWデバイス用ウェーハ1の樹脂層6の研削前に、近赤外光照射手段62のヘッド部61と樹脂層6との間に形成される空間に少なくとも水が存在しない状態でヘッド部61から樹脂層6に近赤外光Lを照射し、樹脂層6の表面6aと基板2の表面2aで反射した各反射光の干渉波から、樹脂層6の厚さを算出し、必要な樹脂層6の研削量をウェーハ1ごとに求める。水に近似した屈折率を有する樹脂で形成された樹脂層6の厚さを水に影響されることなく算出するため、研削前の樹脂層6の正確な厚さ測定値をウェーハ1ごとに得る。

【解決手段】SAWデバイス用ウェーハ1の樹脂層6の研削前に、近赤外光照射手段62のヘッド部61と樹脂層6との間に形成される空間に少なくとも水が存在しない状態でヘッド部61から樹脂層6に近赤外光Lを照射し、樹脂層6の表面6aと基板2の表面2aで反射した各反射光の干渉波から、樹脂層6の厚さを算出し、必要な樹脂層6の研削量をウェーハ1ごとに求める。水に近似した屈折率を有する樹脂で形成された樹脂層6の厚さを水に影響されることなく算出するため、研削前の樹脂層6の正確な厚さ測定値をウェーハ1ごとに得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、板状基板の表面に樹脂層を有するSAWデバイス用ウェーハの樹脂層を所定厚さに研削するSAWデバイス用ウェーハの研削方法に関する。

【背景技術】

【0002】

弾性表面波デバイス、すなわちSAW(Surface Acoustic Wave)デバイスは、水晶やニオブ酸リチウム(LiNbO3)等の圧電基板上に櫛歯状の電極からなるIDT(インター・ディジタル・トランスジューサ)電極を配置した構成を備え、例えば、IDT電極に高周波電界を印加することで弾性表面波を励起し、弾性表面波を圧電作用により高周波電界に変換することによってフィルタ特性を得るものである。SAWデバイスの製造過程は、板状の圧電基板の表面を格子状に配列されたストリートによって複数の領域に区画して各領域に櫛歯状の電極を形成し、板状の圧電基板の表面全体を樹脂により被覆して樹脂層が形成されたSAWデバイス用ウェーハを、ストリートに沿って分割するといったものである。

【0003】

この製造過程においてウェーハを分割するに際しては、表面に被覆して形成した樹脂層を高精度に研削して一定厚さに加工し、この後に分割することが行われる。一般に半導体ウェーハ等の基板を所定厚さに研削するには、回転させた研削用の砥石をワークに押し付けて研削する研削装置が用いられ、研削中においてはワークの厚さが逐一測定されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−050944号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようにSAWデバイスの製造課程でSAWデバイス用ウェーハの樹脂層を研削する場合においては、ウェーハを構成する圧電基板の厚さがばらついていてウェーハ間で異なるため、ウェーハの総厚さを測定しても、樹脂層の厚さを一定にするための樹脂層の研削量をウェーハごとに算出することができない。したがって従来は作業者がウェーハの端部を削って圧電基板の表面を表出させ、その圧電基板の厚さとウェーハの総厚さを測定して圧電基板の表面に形成された樹脂層の厚さを算出し、樹脂層の厚さから樹脂層の研削量をウェーハごとに算出していた。しかしながらこのような樹脂層の研削量をウェーハごとに求めるには多くの工数が必要になり、生産性を低下させる原因となっていた。

【0006】

そこで、上記特許文献1に記載されるような光学手段を用いた非接触式の厚さ測定器により、研削前の樹脂層の厚さと研削中の樹脂層の厚さとを測定して、樹脂層の研削量を得る方法が考えられる。ところが、樹脂層を形成する樹脂の光の屈折率が水に近似した値を有する樹脂が用いられたSAWデバイス用ウェーハがあり、そのようなウェーハを研削水を供給しながら研削する場合には、樹脂層と研削水の屈折率が近似しているため、研削水が厚さ測定値に影響を与えてしまい、研削中の樹脂層の厚さを正確に測定することができないといった不都合が生じる。

【0007】

本発明は上記事情に鑑みてなされたものであり、その主たる技術的課題は、作業者の手作業をなくし、圧電基板や保護テープの厚さばらつきに影響されることなく樹脂層の研削量を正確に算出できるとともに、樹脂層の研削量の算出から研削実施までの自動化を可能とするSAWデバイス用ウェーハの研削方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のSAWデバイス用ウェーハの研削方法は、板状基板の表面に格子状に配列されたストリートによって複数の領域が区画され、該複数の領域に櫛歯状の電極が形成されているとともに、該板状基板の表面を水に近似した屈折率を有する樹脂によって被覆して形成した樹脂層を表面に有するSAWデバイス用ウェーハの該樹脂層を、予め定められた所定の樹脂層の厚さに研削するSAWデバイス用ウェーハの研削方法であって、前記SAWデバイス用ウェーハの、前記樹脂層が形成されていない裏面側に保護テープを貼着する保護テープ貼着工程と、該保護テープ貼着工程で前記保護テープが貼着された前記SAWデバイス用ウェーハの裏面側を研削装置のチャックテーブルに載置して保持する保持工程と、該保持工程で前記研削装置の前記チャックテーブルに保持された前記SAWデバイス用ウェーハに向けて、前記樹脂層側から該樹脂層の表面と略直交する方向に近赤外光を照射する近赤外光照射手段を該SAWデバイス用ウェーハに対向して配置し、前記近赤外光照射手段と前記樹脂層との間に形成される空間に少なくとも水が存在しない状態で、該近赤外光照射手段から前記SAWデバイス用ウェーハの該樹脂層に向けて近赤外光を照射し、該SAWデバイス用ウェーハを構成する前記板状基板の表面で反射した反射光と該樹脂層の表面で反射した反射光の干渉波から該樹脂層の厚さを算出する厚さ測定工程と、該厚さ測定工程で測定された前記樹脂層の厚さと、前記予め定められた所定の樹脂層の厚さとを比較して該樹脂層の研削量を算出する研削量算出工程と、該研削量算出工程で算出された研削量に基づいて、前記研削装置を用いて研削水を供給しながら前記樹脂層を研削する研削工程と、該研削工程において、接触式の表面位置測定手段を用いて研削中の前記SAWデバイス用ウェーハの前記樹脂層の表面の位置を連続的に測定して該樹脂層の表面位置の変化から研削量を検知し、該樹脂層の研削量が前記研削量算出工程で算出された研削量に達した時点で研削を終了する研削量検出工程とを少なくとも含むことを特徴とする。

【0009】

本発明では、SAWデバイス用ウェーハの樹脂層の厚さを測定する厚さ測定工程において、近赤外光照射手段と樹脂層との間に形成される空間に少なくとも水が存在しない状態で、近赤外光照射手段からSAWデバイス用ウェーハの樹脂層に向けて近赤外光を照射し、SAWデバイス用ウェーハを構成する板状基板の表面で反射した反射光と樹脂層の表面で反射した反射光の干渉波から、研削前の樹脂層の厚さを算出する。水に近似した屈折率を有する樹脂で形成された樹脂層の厚さを水に影響されることなく算出するため、研削前の樹脂層の正確な厚さ測定値をウェーハごとに得ることができる。したがって、研削量算出工程を経ることにより、手作業によることなく、かつ、基板や保護テープの厚さばらつきに影響されることなく、樹脂層の研削量が正確に算出される。そして、研削水を供給しながら樹脂層を研削する研削工程においては、接触式の表面位置測定手段を用いて研削中のSAWデバイス用ウェーハの樹脂層の表面の位置を連続的に測定して樹脂層の研削量を検知する研削量検出工程を行うことにより、研削水の影響を受けることなく樹脂層の研削量を正確に検知することができる。また、樹脂層の研削量を、作業員の手作業を要することなく測定することができるため、樹脂層の研削量の算出から研削実施までの自動化を可能とすることができる。

【0010】

本発明では、前記厚さ測定工程では、前記SAWデバイス用ウェーハにおける前記近赤外光を照射する位置の座標が予め定められている形態を含む。この形態では、樹脂層に向けて照射される近赤外光が、SAWデバイス用ウェーハを構成する板状基板の表面に形成されている電極ではなく、板状基板自体の表面に照射されるように該座標を定めるといった具体的形態が挙げられる。その理由としては、板状基板の表面に形成されている電極に近赤外光が照射されると近赤外光は電極で反射してしまい、照射された近赤外光が反射する高さ位置が板状基板の表面とずれるといったことが起こり、結果として樹脂層の厚さが正確に算出されないといった不具合が生じるからである。したがって近赤外光が照射される座標は、電極を避けた板状基板の表面に設定されるとよい。

【発明の効果】

【0011】

本発明によれば、作業者の手作業をなくし、基板や保護テープの厚さばらつきに影響されることなく樹脂層の研削量を正確に算出できるとともに、樹脂層の研削量の算出から研削実施までの自動化を可能とするSAWデバイス用ウェーハの研削方法が提供されるといった効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る研削方法により樹脂層が研削されるSAWデバイス用ウェーハの全体および表面の一部を拡大した斜視図である。

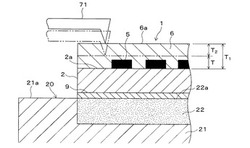

【図2】同ウェーハの一部断面図である。

【図3】(a)一実施形態の研削方法の保護テープ貼着工程を示す斜視図、(b)保護テープが貼着されたウェーハの側面図である。

【図4】一実施形態の研削方法を実施する研削装置の全体斜視図である。

【図5】同研削装置のチャックテーブルおよび研削ユニットを示す側面図である。

【図6】同研削装置が備える接触式の第1厚さ測定器の要部を示す側面図である。

【図7】同研削装置が備える非接触式の第2厚さ測定器の要部を示す側面図である。

【図8】同研削装置が備える接触式の第3厚さ測定器の要部を示す側面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の一実施形態を説明する。

図1は、複数のチップ状のSAWデバイスに分割される円板状のSAWデバイス用ウェーハ(以下、ウェーハと略称)1の全体および表面の一部を拡大した状態を示しており、図2はウェーハ1の一部断面を示している。これら図に示すように、ウェーハ1は、板状の基板2の表面2aに格子状に配列されたストリート3によって複数の矩形状の領域4が区画され、各領域4の表面に櫛歯状の電極5が形成されたものである。基板2は、例えば水晶やニオブ酸リチウム(LiNbO3)等からなる圧電基板であり、基板2の表面2aには、電極5を覆う厚さに樹脂層6が被覆されて形成されている。樹脂層6は、水に近似した屈折率を有する樹脂によって形成されている。

【0014】

本実施形態はウェーハ1の樹脂層6を予め定められた所定厚さに研削する方法であり、以下、その方法を工程順に説明する。

【0015】

はじめに、図3に示すように、ウェーハ1の樹脂層6が形成されていない裏面側、すなわち基板2の裏面2bに、裏面2b全体を覆う円形状の保護テープ9を貼着する(保護テープ貼着工程)。保護テープ9としては、例えば、厚さ100〜200μm程度のポリエチレン等の基材の片面に厚さ10〜20μm程度のアクリル系等の粘着剤を塗布したテープなどが好適に用いられ、その場合には粘着剤を介して基板2の裏面2bに貼着される。

【0016】

次に、図4に示す研削装置10に、基板2の裏面2bに保護テープ9を貼着したウェーハ1を搬入して、予め定められた所定厚さに樹脂層6を研削する。研削装置10では、貼着した保護テープ9を真空チャック式のチャックテーブル20の水平な吸着面に吸着させてウェーハ1を保持し、一次研削ユニット30Aによってウェーハ1の樹脂層6を予め定められた所定厚さに至る手前の任意厚さまで研削する一次研削と、二次研削ユニット30Bによって樹脂層を所定厚さまで研削する二次研削を順次行う。

【0017】

以下、研削装置10の構成ならびに一連の研削動作を説明する。研削動作中には、一実施形態に係る研削方法が含まれる。

【0018】

研削装置10は直方体状の基台11を有しており、ウェーハ1は、基台11上の所定箇所に着脱自在にセットされる供給カセット12内に、複数が積層して収納される。その供給カセット12から1枚のウェーハ1が搬送ロボット13によって引き出され、そのウェーハ1は、樹脂層6が形成されている表面側を上に向けた状態で位置決めテーブル14上に載置され、ここで一定の搬送開始位置に位置決めされる。

【0019】

基台11上には、図4で示すR方向に回転駆動されるターンテーブル25が設けられており、さらにこのターンテーブル25上の外周部分には、複数(この場合、3つ)の円盤状のチャックテーブル20が、周方向に等間隔をおいて配設されている。これらチャックテーブル20は回転自在に支持されており、図示せぬ回転駆動機構によって一方向あるいは両方向に回転させられる。

【0020】

位置決めテーブル14上で位置決めがなされたウェーハ1は、供給アーム15により、位置決めテーブル14から、着脱位置に位置付けられ、1つのチャックテーブル20(図4で20A)上に、研削すべき樹脂層6を上にして同心状に載置され、この後、チャックテーブル20は真空運転されてウェーハ1はチャックテーブル20上に吸着して保持される(保持工程)。図5および図6に示すように、チャックテーブル20は、枠体21の中央上部に、多孔質部材による円形の吸着部22が形成されたもので、ウェーハ1は、この吸着部22の水平な表面である吸着面22aに保護テープ9が合わせられ、かつ、樹脂層6が露出する状態に吸着、保持される。吸着面22aは、枠体21の表面21aと同一面内に形成されている。

【0021】

チャックテーブル20に保持されたウェーハ1は、ターンテーブル25がR方向へ所定角度回転することにより、一次研削ユニット30Aの下方の一次加工位置に送り込まれ、この位置で一次研削ユニット30Aにより樹脂層6が一次研削される。次いでウェーハ1は、再度ターンテーブル25がR方向へ所定角度回転することにより、二次研削ユニット30Bの下方の二次加工位置に送り込まれ、この位置で二次研削ユニット30Bにより樹脂層6が所定厚さまで二次研削される。

【0022】

基台11の奥側の端部には、X方向に並ぶ2つのコラム16A,16Bが立設されており、これらコラム16A,16Bの前面に、各研削ユニット30A,30Bが、それぞれZ方向(鉛直方向)に昇降自在に設置されている。すなわち各コラム16A,16Bの前面にはZ方向に延びるガイド41が設けられており、各研削ユニット30A,30Bは、スライダ42を介してガイド41に摺動自在に装着されている。そして各研削ユニット30A,30Bは、サーボモータ43によって駆動されるボールねじ式の送り機構44により、スライダ42を介してZ方向に昇降する。

【0023】

研削ユニット30A,30Bは同一構成であって、図5に示すように、軸方向がZ方向に延びる円筒状のスピンドルハウジング31を有している。スピンドルハウジング31内には、スピンドルモータ33によって回転駆動されるスピンドルシャフト32が支持されている。そしてこのスピンドルシャフト32の下端には、フランジ34を介して砥石ホイール35が取り付けられている。

【0024】

砥石ホイール35は、環状のフレーム36の下面に複数の砥石37が配列されて固着されたものである。砥石37の下面で形成される研削加工面は、スピンドルシャフト32の軸方向に直交する平面に設定される。したがってその研削加工面は、チャックテーブル20の吸着面22aと平行となる。砥石37は、例えば、ガラス質のボンド材中にダイヤモンド砥粒を混合して成形し、焼結したものが用いられる。一次研削ユニット30Aと二次研削ユニット30Bは、砥石ホイール35の砥石37が比較的粗い一次研削用と、細かい二次研削用と異なることで区別される。各研削ユニット30A,30Bには、研削にあたっての冷却や潤滑あるいは研削屑の排出のための研削水を供給する研削水供給機構(図示略)が設けられている。

【0025】

砥石ホイール35はスピンドルシャフト32とともに一体回転し、回転する砥石37の研削外径は、ウェーハ1の直径と同等程度に設定されている。また、ターンテーブル25が所定角度回転して定められるウェーハ1が加工される位置は、砥石37の下面である刃先がウェーハ1の回転中心を通過し、チャックテーブル20が回転することによって自転するウェーハ1の樹脂層6全面が研削され得る位置に設定される。

【0026】

ウェーハ1の樹脂層6の研削は、チャックテーブル20が回転してウェーハ1を自転させ、送り機構44によって研削ユニット30A(30B)を下降させる研削送りの動作をしながら、回転する砥石ホイール35の砥石37を樹脂層6に押し付けることによりなされる。樹脂層6の研削時には、各研削ユニット30A,30Bから研削部分に向けて研削水が供給される。

【0027】

一次研削および二次研削を経て樹脂層6は所定厚さまで研削されるが、一次研削時には、第1厚さ測定器50によって「ウェーハ1+保護テープ9」の厚さを測定しながら樹脂層6が研削され、また、二次研削を行う際には、研削前に第2厚さ測定器60によって一次研削後の樹脂層6の厚さが測定され、実際に二次研削を行う時には第3厚さ測定器(表面位置測定手段)70によって樹脂層6の研削量を測定しながら樹脂層6が研削される。

【0028】

第1厚さ測定器50は、上下方向に揺動可能で先端が測定対象物の表面に接触させられるプローブを備える接触式であり、図4に示すように、基台11上における一次加工位置の近傍に配設されている。第1厚さ測定器50は、図6に示すように、基準側プローブ51と変位側プローブ52とを備えており、基準側プローブ51はチャックテーブル20の枠体21の表面21aに接触し、変位側プローブ52は樹脂層6の表面6aに接触するようにセットされる。第1厚さ測定器50では、樹脂層6の研削に伴って変位側プローブ52がしだいに下方に変位し、この変位側プローブ52の接触点と、接触点が一定高さの基準側プローブ51の接触点の高さ位置を比較することにより、「ウェーハ1+保護テープ9」の厚さが検出される。

【0029】

一次研削は上記のようにして「ウェーハ1+保護テープ9」の厚さを連続的に測定しながら、かつ、研削水が供給されながら樹脂層6の研削が行われ、「ウェーハ1+保護テープ9」の厚さが任意の所定厚さに至った時点で一次研削を終了する。一次研削で得る「ウェーハ1+保護テープ9」の厚さは、樹脂層6が、予め定められた二次研削後の所定厚さに至る手前まで研削される厚さとされ、樹脂層6や基板2の厚さばらつき、あるいは保護テープ9の厚さばらつきを考慮した上で適宜な厚さ(例えば樹脂層6の厚さが二次研削後の所定厚さに20〜40μm足した厚さになるまでの厚さ)に設定される。

【0030】

一次研削が終了すると、ターンテーブル25が回転してウェーハ1は二次加工位置に送り込まれて二次研削ユニット30Bにより樹脂層6が二次研削されるが、二次研削の前に、光学手段を用いた非接触式の第2厚さ測定器60により、一次研削後の樹脂層6の厚さが測定される。

【0031】

第2厚さ測定器60は近赤外光の干渉波を利用して厚さを測定するもので、図4に示すように、基台11上の二次加工位置の近傍に配設されている。図7に示すように、第2厚さ測定器60は、先端に下向きのヘッド部61を有する近赤外光照射手段62を備えており、ヘッド部61が二次加工位置のウェーハ1の外周部近辺の直上に位置付けられるように基台11に旋回可能に支持されている。

【0032】

図7に示すように、ヘッド部61の内部には水平な支持板63が固定されており、この支持板63に、近赤外光Lを下方に向けて照射する照射部64が貫通した状態で支持されている。また、支持板63の下方には、ヘッド部61の先端開口を塞ぐガラス板65が固定され、照射部64の下端面はガラス板65の内面に当接した状態となっている。

【0033】

基台11の内部には、近赤外光を発光する近赤外光源を備えた発光ユニット66が収容されている。近赤外光源で発光された近赤外光Lは、近赤外光照射手段62内に通された光ファイバ67に導かれて照射部64から鉛直下方に向け発光される。また、発光ユニット66内には、照射部64から照射された近赤外光Lがウェーハ1の樹脂層6の表面6aと基板2の表面2aとに反射して、照射部64および光ファイバ67を逆行する干渉波を受光するフォトダイオードも備えている。

【0034】

また、ヘッド部61内には、圧縮エアをヘッド部61から下方に向けて噴出するエアノズル68が、支持板63とガラス板65を貫通した状態で支持されている。エアノズル68の上端には、近赤外光照射手段62内に通されたエアホース69が接続されており、エアホース69は、基台11内に導かれてコンプレッサ等のエア供給源69Aに接続されている。

【0035】

第2厚さ測定器60では、次のようにして一次研削後の樹脂層6の厚さが測定される。まず、第2厚さ測定器60を旋回させて、近赤外光照射手段62のヘッド部61を測定位置、すなわち二次加工位置にあるウェーハ1の直上に対向して配置する。

【0036】

次いで、エア供給源69Aからエアホース69を経てエアノズル68より圧縮エアを噴出させる。これによりヘッド部61の下方の樹脂層6の表面6aに残っていた一次研削時に供給された研削水が除去されるとともに、ヘッド部61と樹脂層6との間に形成される空間は噴出エア(図7の矢印Bで示す)のみが存在し、水が存在しない状態となる。この状態を保持して、発光ユニット66内の近赤外光源で近赤外光を発光し、照射部64から近赤外光Lを発光させる。その近赤外光Lは、ガラス板65を透過し、さらにエアノズル68から噴出しているエアを透過してウェーハ1の樹脂層6に到達し、樹脂層6の厚さが測定される。

【0037】

樹脂層6の厚さ測定には、樹脂層6の表面6aで反射した第1反射光と、樹脂層6の内部を透過して基板2の表面2aで反射した第2反射光との干渉波が利用される。これら反射光は、それぞれ樹脂層6の表面6aと基板2の表面2aで反射してから相互に干渉し合い干渉波を発生させる。その干渉波は、照射部64および光ファイバ67を通過し、発光ユニット66内のフォトダイオードで受光される。フォトダイオードで受光された第1反射光と第2反射光との干渉波は、検波回路等を備えた図示せぬ制御部で波形が分析され、その波形に応じて電気信号等に算出して数値化される。その数値は樹脂層6の厚さに応じたものであり、これによって一次研削後の樹脂層6の厚さが検出される(厚さ測定工程)。

【0038】

一次研削後の樹脂層6の厚さ測定は、チャックテーブル20の回転・停止を繰り返して近赤外光の照射位置を変えることにより、樹脂層6の複数箇所(例えば3箇所)で行う。また、樹脂層6に対する近赤外光の照射位置は、基板第2の表面2aにおける電極5が形成されていない位置を予め定めた座標として照射するとよい。これは、5電極に近赤外光Lが照射されると近赤外光Lは電極5で反射してしまい、照射された近赤外光Lが反射する高さ位置が基板2の表面2aとずれるといったことが起こり、結果として樹脂層6の厚さが正確に検出されないといった不具合が生じるからである。

【0039】

一次研削では第1厚さ測定器50により「ウェーハ1+保護テープ9」の厚さが測定されながら行われ、一次研削後の「ウェーハ1+保護テープ9」の厚さは一定とされる。しかしながら樹脂層6や基板2、あるいは保護テープ9の厚さのばらつきに起因して、第2厚さ測定器60で測定される一次研削後の樹脂層6は厚さにばらつきがある場合がある。

【0040】

そこで、一次研削後の厚さ測定工程で測定された樹脂層6の厚さと、予め定められた所定の樹脂層の厚さとを比較し、樹脂層6の研削量を算出することをウェーハ1ごとに行う(研削量算出工程)。そして、算出された樹脂層6の研削量に基づいて、第2研削ユニット30Bにより研削水を供給しながら樹脂層6を二次研削する(研削工程)。すなわち、一次研削後の厚さ測定工程で測定された樹脂層6の厚さをT1、予め定められた所定の樹脂層6の厚さをTとすると、二次研削での樹脂層6の研削量T2は「T1−T」となる。

【0041】

二次研削においては、接触式の第3厚さ測定器70により、二次研削中のウェーハ1の樹脂層6の表面6aの位置を連続的に測定して樹脂層6の表面6aの位置の変化から研削量を常に検知し、樹脂層6の研削量が研削量算出工程で算出された上記研削量T2に達した時点で研削を終了する(研削量検出工程)。

【0042】

第3厚さ測定器70は、図4に示すように、基台11上における第2厚さ測定器60の近傍に配設されている。第3厚さ測定器70は、図8に示すように、上下方向に揺動可能で先端が樹脂層6の表面6aに接触させられるプローブ71を備える接触式であり、プローブ71の先端の高さ位置の変位量に基づいて、樹脂層6の研削量が検出される。実際の二次次研削時においては、プローブ71の先端を樹脂層6の表面6aに接触させてセットされ、二次研削ユニット30Bによる樹脂層6の研削が開始されてからプローブ71の変位量に基づく樹脂層6の研削量が上記研削量T2の数値に達したら、二次研削を終了する。二次研削後の樹脂層6の厚さは、予め定められた所定の樹脂層6の厚さTとなる。

【0043】

二次研削後は、次のようにしてウェーハ1の回収に移る。まず、ターンテーブル25がR方向へ所定角度回転して、ウェーハ1が、二次加工位置から着脱位置(供給アーム15によってチャックテーブル20上にウェーハ1が載置された位置)に戻される。この着脱位置でチャックテーブル20の真空運転は停止され、次いでウェーハ1は、回収アーム17によってスピンナ式洗浄装置18に搬送される。ウェーハ1は、洗浄装置18内で洗浄水が供給された後、窒素ガスや空気が吹き付けられて乾燥される。そしてウェーハ1は、搬送ロボット13によって洗浄装置18から回収カセット19内に移送、収容される。ウェーハ1が取り去られた着脱位置のチャックテーブル20は、ノズル26から吐出される洗浄水によって研削屑等が除去される。

【0044】

以上が1枚のウェーハ1に対する処理サイクルであり、このサイクルが供給カセット12内に収容されている複数のウェーハ1に対し連続的に行われる。回収カセット19に収容された処理済みのウェーハ1は次の工程に移され、最終的にはストリート3に沿って分割されて矩形状の領域4が半導体チップとして個片化される。

【0045】

さて、上記のように研削装置10を用いてなされる一実施形態の研削方法によれば、厚さ測定工程において、近赤外光照射手段62と樹脂層6との間に形成される空間に水が存在せずエアノズル68から噴出させたエアのみしか存在しない状態で、樹脂層6に向けて近赤外光Lを照射し、樹脂層6の表面6aと基板2の表面で反射した各反射光の干渉波から、二次研削前の樹脂層6の厚さを算出している。これにより、水に近似した屈折率を有する樹脂で形成された樹脂層6の厚さを、水に影響されることなく算出することができる。このため、二次研削前の樹脂層6の正確な厚さ測定値を、ウェーハ1ごとに得ることができる。

【0046】

したがって、研削量算出工程を経ることにより、手作業によることなく、かつ、基板2や樹脂層6、あるいは保護テープ9の厚さばらつきに影響されることなく、二次研削時における樹脂層6の研削量が正確に算出される。そして、研削水を供給しながら樹脂層6を研削する二次研削においては、接触式の第3厚さ測定器70を用いることにより、研削水の影響を受けることなく樹脂層6の研削量を正確に検知することができ、結果として樹脂層6の厚さを常に一定に仕上げることができる。

【0047】

また、ウェーハ1の樹脂層6の研削量を作業員の手作業を要することなく測定することができるため、上記研削装置10のように、樹脂層6の研削量の算出から研削実施までの自動化が可能となる。

【符号の説明】

【0048】

1…SAWデバイス用ウェーハ

2…基板

2a…基板の表面

2b…基板の裏面

3…ストリート

4…領域

5…電極

6…樹脂層

6a…樹脂層の表面

9…保護テープ

10…研削装置

20…チャックテーブル

62…近赤外光照射手段

70…第3厚さ測定器(表面位置測定手段)

L…近赤外光

【技術分野】

【0001】

本発明は、板状基板の表面に樹脂層を有するSAWデバイス用ウェーハの樹脂層を所定厚さに研削するSAWデバイス用ウェーハの研削方法に関する。

【背景技術】

【0002】

弾性表面波デバイス、すなわちSAW(Surface Acoustic Wave)デバイスは、水晶やニオブ酸リチウム(LiNbO3)等の圧電基板上に櫛歯状の電極からなるIDT(インター・ディジタル・トランスジューサ)電極を配置した構成を備え、例えば、IDT電極に高周波電界を印加することで弾性表面波を励起し、弾性表面波を圧電作用により高周波電界に変換することによってフィルタ特性を得るものである。SAWデバイスの製造過程は、板状の圧電基板の表面を格子状に配列されたストリートによって複数の領域に区画して各領域に櫛歯状の電極を形成し、板状の圧電基板の表面全体を樹脂により被覆して樹脂層が形成されたSAWデバイス用ウェーハを、ストリートに沿って分割するといったものである。

【0003】

この製造過程においてウェーハを分割するに際しては、表面に被覆して形成した樹脂層を高精度に研削して一定厚さに加工し、この後に分割することが行われる。一般に半導体ウェーハ等の基板を所定厚さに研削するには、回転させた研削用の砥石をワークに押し付けて研削する研削装置が用いられ、研削中においてはワークの厚さが逐一測定されている(例えば特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−050944号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記のようにSAWデバイスの製造課程でSAWデバイス用ウェーハの樹脂層を研削する場合においては、ウェーハを構成する圧電基板の厚さがばらついていてウェーハ間で異なるため、ウェーハの総厚さを測定しても、樹脂層の厚さを一定にするための樹脂層の研削量をウェーハごとに算出することができない。したがって従来は作業者がウェーハの端部を削って圧電基板の表面を表出させ、その圧電基板の厚さとウェーハの総厚さを測定して圧電基板の表面に形成された樹脂層の厚さを算出し、樹脂層の厚さから樹脂層の研削量をウェーハごとに算出していた。しかしながらこのような樹脂層の研削量をウェーハごとに求めるには多くの工数が必要になり、生産性を低下させる原因となっていた。

【0006】

そこで、上記特許文献1に記載されるような光学手段を用いた非接触式の厚さ測定器により、研削前の樹脂層の厚さと研削中の樹脂層の厚さとを測定して、樹脂層の研削量を得る方法が考えられる。ところが、樹脂層を形成する樹脂の光の屈折率が水に近似した値を有する樹脂が用いられたSAWデバイス用ウェーハがあり、そのようなウェーハを研削水を供給しながら研削する場合には、樹脂層と研削水の屈折率が近似しているため、研削水が厚さ測定値に影響を与えてしまい、研削中の樹脂層の厚さを正確に測定することができないといった不都合が生じる。

【0007】

本発明は上記事情に鑑みてなされたものであり、その主たる技術的課題は、作業者の手作業をなくし、圧電基板や保護テープの厚さばらつきに影響されることなく樹脂層の研削量を正確に算出できるとともに、樹脂層の研削量の算出から研削実施までの自動化を可能とするSAWデバイス用ウェーハの研削方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のSAWデバイス用ウェーハの研削方法は、板状基板の表面に格子状に配列されたストリートによって複数の領域が区画され、該複数の領域に櫛歯状の電極が形成されているとともに、該板状基板の表面を水に近似した屈折率を有する樹脂によって被覆して形成した樹脂層を表面に有するSAWデバイス用ウェーハの該樹脂層を、予め定められた所定の樹脂層の厚さに研削するSAWデバイス用ウェーハの研削方法であって、前記SAWデバイス用ウェーハの、前記樹脂層が形成されていない裏面側に保護テープを貼着する保護テープ貼着工程と、該保護テープ貼着工程で前記保護テープが貼着された前記SAWデバイス用ウェーハの裏面側を研削装置のチャックテーブルに載置して保持する保持工程と、該保持工程で前記研削装置の前記チャックテーブルに保持された前記SAWデバイス用ウェーハに向けて、前記樹脂層側から該樹脂層の表面と略直交する方向に近赤外光を照射する近赤外光照射手段を該SAWデバイス用ウェーハに対向して配置し、前記近赤外光照射手段と前記樹脂層との間に形成される空間に少なくとも水が存在しない状態で、該近赤外光照射手段から前記SAWデバイス用ウェーハの該樹脂層に向けて近赤外光を照射し、該SAWデバイス用ウェーハを構成する前記板状基板の表面で反射した反射光と該樹脂層の表面で反射した反射光の干渉波から該樹脂層の厚さを算出する厚さ測定工程と、該厚さ測定工程で測定された前記樹脂層の厚さと、前記予め定められた所定の樹脂層の厚さとを比較して該樹脂層の研削量を算出する研削量算出工程と、該研削量算出工程で算出された研削量に基づいて、前記研削装置を用いて研削水を供給しながら前記樹脂層を研削する研削工程と、該研削工程において、接触式の表面位置測定手段を用いて研削中の前記SAWデバイス用ウェーハの前記樹脂層の表面の位置を連続的に測定して該樹脂層の表面位置の変化から研削量を検知し、該樹脂層の研削量が前記研削量算出工程で算出された研削量に達した時点で研削を終了する研削量検出工程とを少なくとも含むことを特徴とする。

【0009】

本発明では、SAWデバイス用ウェーハの樹脂層の厚さを測定する厚さ測定工程において、近赤外光照射手段と樹脂層との間に形成される空間に少なくとも水が存在しない状態で、近赤外光照射手段からSAWデバイス用ウェーハの樹脂層に向けて近赤外光を照射し、SAWデバイス用ウェーハを構成する板状基板の表面で反射した反射光と樹脂層の表面で反射した反射光の干渉波から、研削前の樹脂層の厚さを算出する。水に近似した屈折率を有する樹脂で形成された樹脂層の厚さを水に影響されることなく算出するため、研削前の樹脂層の正確な厚さ測定値をウェーハごとに得ることができる。したがって、研削量算出工程を経ることにより、手作業によることなく、かつ、基板や保護テープの厚さばらつきに影響されることなく、樹脂層の研削量が正確に算出される。そして、研削水を供給しながら樹脂層を研削する研削工程においては、接触式の表面位置測定手段を用いて研削中のSAWデバイス用ウェーハの樹脂層の表面の位置を連続的に測定して樹脂層の研削量を検知する研削量検出工程を行うことにより、研削水の影響を受けることなく樹脂層の研削量を正確に検知することができる。また、樹脂層の研削量を、作業員の手作業を要することなく測定することができるため、樹脂層の研削量の算出から研削実施までの自動化を可能とすることができる。

【0010】

本発明では、前記厚さ測定工程では、前記SAWデバイス用ウェーハにおける前記近赤外光を照射する位置の座標が予め定められている形態を含む。この形態では、樹脂層に向けて照射される近赤外光が、SAWデバイス用ウェーハを構成する板状基板の表面に形成されている電極ではなく、板状基板自体の表面に照射されるように該座標を定めるといった具体的形態が挙げられる。その理由としては、板状基板の表面に形成されている電極に近赤外光が照射されると近赤外光は電極で反射してしまい、照射された近赤外光が反射する高さ位置が板状基板の表面とずれるといったことが起こり、結果として樹脂層の厚さが正確に算出されないといった不具合が生じるからである。したがって近赤外光が照射される座標は、電極を避けた板状基板の表面に設定されるとよい。

【発明の効果】

【0011】

本発明によれば、作業者の手作業をなくし、基板や保護テープの厚さばらつきに影響されることなく樹脂層の研削量を正確に算出できるとともに、樹脂層の研削量の算出から研削実施までの自動化を可能とするSAWデバイス用ウェーハの研削方法が提供されるといった効果を奏する。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る研削方法により樹脂層が研削されるSAWデバイス用ウェーハの全体および表面の一部を拡大した斜視図である。

【図2】同ウェーハの一部断面図である。

【図3】(a)一実施形態の研削方法の保護テープ貼着工程を示す斜視図、(b)保護テープが貼着されたウェーハの側面図である。

【図4】一実施形態の研削方法を実施する研削装置の全体斜視図である。

【図5】同研削装置のチャックテーブルおよび研削ユニットを示す側面図である。

【図6】同研削装置が備える接触式の第1厚さ測定器の要部を示す側面図である。

【図7】同研削装置が備える非接触式の第2厚さ測定器の要部を示す側面図である。

【図8】同研削装置が備える接触式の第3厚さ測定器の要部を示す側面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して本発明の一実施形態を説明する。

図1は、複数のチップ状のSAWデバイスに分割される円板状のSAWデバイス用ウェーハ(以下、ウェーハと略称)1の全体および表面の一部を拡大した状態を示しており、図2はウェーハ1の一部断面を示している。これら図に示すように、ウェーハ1は、板状の基板2の表面2aに格子状に配列されたストリート3によって複数の矩形状の領域4が区画され、各領域4の表面に櫛歯状の電極5が形成されたものである。基板2は、例えば水晶やニオブ酸リチウム(LiNbO3)等からなる圧電基板であり、基板2の表面2aには、電極5を覆う厚さに樹脂層6が被覆されて形成されている。樹脂層6は、水に近似した屈折率を有する樹脂によって形成されている。

【0014】

本実施形態はウェーハ1の樹脂層6を予め定められた所定厚さに研削する方法であり、以下、その方法を工程順に説明する。

【0015】

はじめに、図3に示すように、ウェーハ1の樹脂層6が形成されていない裏面側、すなわち基板2の裏面2bに、裏面2b全体を覆う円形状の保護テープ9を貼着する(保護テープ貼着工程)。保護テープ9としては、例えば、厚さ100〜200μm程度のポリエチレン等の基材の片面に厚さ10〜20μm程度のアクリル系等の粘着剤を塗布したテープなどが好適に用いられ、その場合には粘着剤を介して基板2の裏面2bに貼着される。

【0016】

次に、図4に示す研削装置10に、基板2の裏面2bに保護テープ9を貼着したウェーハ1を搬入して、予め定められた所定厚さに樹脂層6を研削する。研削装置10では、貼着した保護テープ9を真空チャック式のチャックテーブル20の水平な吸着面に吸着させてウェーハ1を保持し、一次研削ユニット30Aによってウェーハ1の樹脂層6を予め定められた所定厚さに至る手前の任意厚さまで研削する一次研削と、二次研削ユニット30Bによって樹脂層を所定厚さまで研削する二次研削を順次行う。

【0017】

以下、研削装置10の構成ならびに一連の研削動作を説明する。研削動作中には、一実施形態に係る研削方法が含まれる。

【0018】

研削装置10は直方体状の基台11を有しており、ウェーハ1は、基台11上の所定箇所に着脱自在にセットされる供給カセット12内に、複数が積層して収納される。その供給カセット12から1枚のウェーハ1が搬送ロボット13によって引き出され、そのウェーハ1は、樹脂層6が形成されている表面側を上に向けた状態で位置決めテーブル14上に載置され、ここで一定の搬送開始位置に位置決めされる。

【0019】

基台11上には、図4で示すR方向に回転駆動されるターンテーブル25が設けられており、さらにこのターンテーブル25上の外周部分には、複数(この場合、3つ)の円盤状のチャックテーブル20が、周方向に等間隔をおいて配設されている。これらチャックテーブル20は回転自在に支持されており、図示せぬ回転駆動機構によって一方向あるいは両方向に回転させられる。

【0020】

位置決めテーブル14上で位置決めがなされたウェーハ1は、供給アーム15により、位置決めテーブル14から、着脱位置に位置付けられ、1つのチャックテーブル20(図4で20A)上に、研削すべき樹脂層6を上にして同心状に載置され、この後、チャックテーブル20は真空運転されてウェーハ1はチャックテーブル20上に吸着して保持される(保持工程)。図5および図6に示すように、チャックテーブル20は、枠体21の中央上部に、多孔質部材による円形の吸着部22が形成されたもので、ウェーハ1は、この吸着部22の水平な表面である吸着面22aに保護テープ9が合わせられ、かつ、樹脂層6が露出する状態に吸着、保持される。吸着面22aは、枠体21の表面21aと同一面内に形成されている。

【0021】

チャックテーブル20に保持されたウェーハ1は、ターンテーブル25がR方向へ所定角度回転することにより、一次研削ユニット30Aの下方の一次加工位置に送り込まれ、この位置で一次研削ユニット30Aにより樹脂層6が一次研削される。次いでウェーハ1は、再度ターンテーブル25がR方向へ所定角度回転することにより、二次研削ユニット30Bの下方の二次加工位置に送り込まれ、この位置で二次研削ユニット30Bにより樹脂層6が所定厚さまで二次研削される。

【0022】

基台11の奥側の端部には、X方向に並ぶ2つのコラム16A,16Bが立設されており、これらコラム16A,16Bの前面に、各研削ユニット30A,30Bが、それぞれZ方向(鉛直方向)に昇降自在に設置されている。すなわち各コラム16A,16Bの前面にはZ方向に延びるガイド41が設けられており、各研削ユニット30A,30Bは、スライダ42を介してガイド41に摺動自在に装着されている。そして各研削ユニット30A,30Bは、サーボモータ43によって駆動されるボールねじ式の送り機構44により、スライダ42を介してZ方向に昇降する。

【0023】

研削ユニット30A,30Bは同一構成であって、図5に示すように、軸方向がZ方向に延びる円筒状のスピンドルハウジング31を有している。スピンドルハウジング31内には、スピンドルモータ33によって回転駆動されるスピンドルシャフト32が支持されている。そしてこのスピンドルシャフト32の下端には、フランジ34を介して砥石ホイール35が取り付けられている。

【0024】

砥石ホイール35は、環状のフレーム36の下面に複数の砥石37が配列されて固着されたものである。砥石37の下面で形成される研削加工面は、スピンドルシャフト32の軸方向に直交する平面に設定される。したがってその研削加工面は、チャックテーブル20の吸着面22aと平行となる。砥石37は、例えば、ガラス質のボンド材中にダイヤモンド砥粒を混合して成形し、焼結したものが用いられる。一次研削ユニット30Aと二次研削ユニット30Bは、砥石ホイール35の砥石37が比較的粗い一次研削用と、細かい二次研削用と異なることで区別される。各研削ユニット30A,30Bには、研削にあたっての冷却や潤滑あるいは研削屑の排出のための研削水を供給する研削水供給機構(図示略)が設けられている。

【0025】

砥石ホイール35はスピンドルシャフト32とともに一体回転し、回転する砥石37の研削外径は、ウェーハ1の直径と同等程度に設定されている。また、ターンテーブル25が所定角度回転して定められるウェーハ1が加工される位置は、砥石37の下面である刃先がウェーハ1の回転中心を通過し、チャックテーブル20が回転することによって自転するウェーハ1の樹脂層6全面が研削され得る位置に設定される。

【0026】

ウェーハ1の樹脂層6の研削は、チャックテーブル20が回転してウェーハ1を自転させ、送り機構44によって研削ユニット30A(30B)を下降させる研削送りの動作をしながら、回転する砥石ホイール35の砥石37を樹脂層6に押し付けることによりなされる。樹脂層6の研削時には、各研削ユニット30A,30Bから研削部分に向けて研削水が供給される。

【0027】

一次研削および二次研削を経て樹脂層6は所定厚さまで研削されるが、一次研削時には、第1厚さ測定器50によって「ウェーハ1+保護テープ9」の厚さを測定しながら樹脂層6が研削され、また、二次研削を行う際には、研削前に第2厚さ測定器60によって一次研削後の樹脂層6の厚さが測定され、実際に二次研削を行う時には第3厚さ測定器(表面位置測定手段)70によって樹脂層6の研削量を測定しながら樹脂層6が研削される。

【0028】

第1厚さ測定器50は、上下方向に揺動可能で先端が測定対象物の表面に接触させられるプローブを備える接触式であり、図4に示すように、基台11上における一次加工位置の近傍に配設されている。第1厚さ測定器50は、図6に示すように、基準側プローブ51と変位側プローブ52とを備えており、基準側プローブ51はチャックテーブル20の枠体21の表面21aに接触し、変位側プローブ52は樹脂層6の表面6aに接触するようにセットされる。第1厚さ測定器50では、樹脂層6の研削に伴って変位側プローブ52がしだいに下方に変位し、この変位側プローブ52の接触点と、接触点が一定高さの基準側プローブ51の接触点の高さ位置を比較することにより、「ウェーハ1+保護テープ9」の厚さが検出される。

【0029】

一次研削は上記のようにして「ウェーハ1+保護テープ9」の厚さを連続的に測定しながら、かつ、研削水が供給されながら樹脂層6の研削が行われ、「ウェーハ1+保護テープ9」の厚さが任意の所定厚さに至った時点で一次研削を終了する。一次研削で得る「ウェーハ1+保護テープ9」の厚さは、樹脂層6が、予め定められた二次研削後の所定厚さに至る手前まで研削される厚さとされ、樹脂層6や基板2の厚さばらつき、あるいは保護テープ9の厚さばらつきを考慮した上で適宜な厚さ(例えば樹脂層6の厚さが二次研削後の所定厚さに20〜40μm足した厚さになるまでの厚さ)に設定される。

【0030】

一次研削が終了すると、ターンテーブル25が回転してウェーハ1は二次加工位置に送り込まれて二次研削ユニット30Bにより樹脂層6が二次研削されるが、二次研削の前に、光学手段を用いた非接触式の第2厚さ測定器60により、一次研削後の樹脂層6の厚さが測定される。

【0031】

第2厚さ測定器60は近赤外光の干渉波を利用して厚さを測定するもので、図4に示すように、基台11上の二次加工位置の近傍に配設されている。図7に示すように、第2厚さ測定器60は、先端に下向きのヘッド部61を有する近赤外光照射手段62を備えており、ヘッド部61が二次加工位置のウェーハ1の外周部近辺の直上に位置付けられるように基台11に旋回可能に支持されている。

【0032】

図7に示すように、ヘッド部61の内部には水平な支持板63が固定されており、この支持板63に、近赤外光Lを下方に向けて照射する照射部64が貫通した状態で支持されている。また、支持板63の下方には、ヘッド部61の先端開口を塞ぐガラス板65が固定され、照射部64の下端面はガラス板65の内面に当接した状態となっている。

【0033】

基台11の内部には、近赤外光を発光する近赤外光源を備えた発光ユニット66が収容されている。近赤外光源で発光された近赤外光Lは、近赤外光照射手段62内に通された光ファイバ67に導かれて照射部64から鉛直下方に向け発光される。また、発光ユニット66内には、照射部64から照射された近赤外光Lがウェーハ1の樹脂層6の表面6aと基板2の表面2aとに反射して、照射部64および光ファイバ67を逆行する干渉波を受光するフォトダイオードも備えている。

【0034】

また、ヘッド部61内には、圧縮エアをヘッド部61から下方に向けて噴出するエアノズル68が、支持板63とガラス板65を貫通した状態で支持されている。エアノズル68の上端には、近赤外光照射手段62内に通されたエアホース69が接続されており、エアホース69は、基台11内に導かれてコンプレッサ等のエア供給源69Aに接続されている。

【0035】

第2厚さ測定器60では、次のようにして一次研削後の樹脂層6の厚さが測定される。まず、第2厚さ測定器60を旋回させて、近赤外光照射手段62のヘッド部61を測定位置、すなわち二次加工位置にあるウェーハ1の直上に対向して配置する。

【0036】

次いで、エア供給源69Aからエアホース69を経てエアノズル68より圧縮エアを噴出させる。これによりヘッド部61の下方の樹脂層6の表面6aに残っていた一次研削時に供給された研削水が除去されるとともに、ヘッド部61と樹脂層6との間に形成される空間は噴出エア(図7の矢印Bで示す)のみが存在し、水が存在しない状態となる。この状態を保持して、発光ユニット66内の近赤外光源で近赤外光を発光し、照射部64から近赤外光Lを発光させる。その近赤外光Lは、ガラス板65を透過し、さらにエアノズル68から噴出しているエアを透過してウェーハ1の樹脂層6に到達し、樹脂層6の厚さが測定される。

【0037】

樹脂層6の厚さ測定には、樹脂層6の表面6aで反射した第1反射光と、樹脂層6の内部を透過して基板2の表面2aで反射した第2反射光との干渉波が利用される。これら反射光は、それぞれ樹脂層6の表面6aと基板2の表面2aで反射してから相互に干渉し合い干渉波を発生させる。その干渉波は、照射部64および光ファイバ67を通過し、発光ユニット66内のフォトダイオードで受光される。フォトダイオードで受光された第1反射光と第2反射光との干渉波は、検波回路等を備えた図示せぬ制御部で波形が分析され、その波形に応じて電気信号等に算出して数値化される。その数値は樹脂層6の厚さに応じたものであり、これによって一次研削後の樹脂層6の厚さが検出される(厚さ測定工程)。

【0038】

一次研削後の樹脂層6の厚さ測定は、チャックテーブル20の回転・停止を繰り返して近赤外光の照射位置を変えることにより、樹脂層6の複数箇所(例えば3箇所)で行う。また、樹脂層6に対する近赤外光の照射位置は、基板第2の表面2aにおける電極5が形成されていない位置を予め定めた座標として照射するとよい。これは、5電極に近赤外光Lが照射されると近赤外光Lは電極5で反射してしまい、照射された近赤外光Lが反射する高さ位置が基板2の表面2aとずれるといったことが起こり、結果として樹脂層6の厚さが正確に検出されないといった不具合が生じるからである。

【0039】

一次研削では第1厚さ測定器50により「ウェーハ1+保護テープ9」の厚さが測定されながら行われ、一次研削後の「ウェーハ1+保護テープ9」の厚さは一定とされる。しかしながら樹脂層6や基板2、あるいは保護テープ9の厚さのばらつきに起因して、第2厚さ測定器60で測定される一次研削後の樹脂層6は厚さにばらつきがある場合がある。

【0040】

そこで、一次研削後の厚さ測定工程で測定された樹脂層6の厚さと、予め定められた所定の樹脂層の厚さとを比較し、樹脂層6の研削量を算出することをウェーハ1ごとに行う(研削量算出工程)。そして、算出された樹脂層6の研削量に基づいて、第2研削ユニット30Bにより研削水を供給しながら樹脂層6を二次研削する(研削工程)。すなわち、一次研削後の厚さ測定工程で測定された樹脂層6の厚さをT1、予め定められた所定の樹脂層6の厚さをTとすると、二次研削での樹脂層6の研削量T2は「T1−T」となる。

【0041】

二次研削においては、接触式の第3厚さ測定器70により、二次研削中のウェーハ1の樹脂層6の表面6aの位置を連続的に測定して樹脂層6の表面6aの位置の変化から研削量を常に検知し、樹脂層6の研削量が研削量算出工程で算出された上記研削量T2に達した時点で研削を終了する(研削量検出工程)。

【0042】

第3厚さ測定器70は、図4に示すように、基台11上における第2厚さ測定器60の近傍に配設されている。第3厚さ測定器70は、図8に示すように、上下方向に揺動可能で先端が樹脂層6の表面6aに接触させられるプローブ71を備える接触式であり、プローブ71の先端の高さ位置の変位量に基づいて、樹脂層6の研削量が検出される。実際の二次次研削時においては、プローブ71の先端を樹脂層6の表面6aに接触させてセットされ、二次研削ユニット30Bによる樹脂層6の研削が開始されてからプローブ71の変位量に基づく樹脂層6の研削量が上記研削量T2の数値に達したら、二次研削を終了する。二次研削後の樹脂層6の厚さは、予め定められた所定の樹脂層6の厚さTとなる。

【0043】

二次研削後は、次のようにしてウェーハ1の回収に移る。まず、ターンテーブル25がR方向へ所定角度回転して、ウェーハ1が、二次加工位置から着脱位置(供給アーム15によってチャックテーブル20上にウェーハ1が載置された位置)に戻される。この着脱位置でチャックテーブル20の真空運転は停止され、次いでウェーハ1は、回収アーム17によってスピンナ式洗浄装置18に搬送される。ウェーハ1は、洗浄装置18内で洗浄水が供給された後、窒素ガスや空気が吹き付けられて乾燥される。そしてウェーハ1は、搬送ロボット13によって洗浄装置18から回収カセット19内に移送、収容される。ウェーハ1が取り去られた着脱位置のチャックテーブル20は、ノズル26から吐出される洗浄水によって研削屑等が除去される。

【0044】

以上が1枚のウェーハ1に対する処理サイクルであり、このサイクルが供給カセット12内に収容されている複数のウェーハ1に対し連続的に行われる。回収カセット19に収容された処理済みのウェーハ1は次の工程に移され、最終的にはストリート3に沿って分割されて矩形状の領域4が半導体チップとして個片化される。

【0045】

さて、上記のように研削装置10を用いてなされる一実施形態の研削方法によれば、厚さ測定工程において、近赤外光照射手段62と樹脂層6との間に形成される空間に水が存在せずエアノズル68から噴出させたエアのみしか存在しない状態で、樹脂層6に向けて近赤外光Lを照射し、樹脂層6の表面6aと基板2の表面で反射した各反射光の干渉波から、二次研削前の樹脂層6の厚さを算出している。これにより、水に近似した屈折率を有する樹脂で形成された樹脂層6の厚さを、水に影響されることなく算出することができる。このため、二次研削前の樹脂層6の正確な厚さ測定値を、ウェーハ1ごとに得ることができる。

【0046】

したがって、研削量算出工程を経ることにより、手作業によることなく、かつ、基板2や樹脂層6、あるいは保護テープ9の厚さばらつきに影響されることなく、二次研削時における樹脂層6の研削量が正確に算出される。そして、研削水を供給しながら樹脂層6を研削する二次研削においては、接触式の第3厚さ測定器70を用いることにより、研削水の影響を受けることなく樹脂層6の研削量を正確に検知することができ、結果として樹脂層6の厚さを常に一定に仕上げることができる。

【0047】

また、ウェーハ1の樹脂層6の研削量を作業員の手作業を要することなく測定することができるため、上記研削装置10のように、樹脂層6の研削量の算出から研削実施までの自動化が可能となる。

【符号の説明】

【0048】

1…SAWデバイス用ウェーハ

2…基板

2a…基板の表面

2b…基板の裏面

3…ストリート

4…領域

5…電極

6…樹脂層

6a…樹脂層の表面

9…保護テープ

10…研削装置

20…チャックテーブル

62…近赤外光照射手段

70…第3厚さ測定器(表面位置測定手段)

L…近赤外光

【特許請求の範囲】

【請求項1】

板状基板の表面に格子状に配列されたストリートによって複数の領域が区画され、該複数の領域に櫛歯状の電極が形成されているとともに、該板状基板の表面を水に近似した屈折率を有する樹脂によって被覆して形成した樹脂層を表面に有するSAWデバイス用ウェーハの該樹脂層を、予め定められた所定の樹脂層の厚さに研削するSAWデバイス用ウェーハの研削方法であって、

前記SAWデバイス用ウェーハの、前記樹脂層が形成されていない裏面側に保護テープを貼着する保護テープ貼着工程と、

該保護テープ貼着工程で前記保護テープが貼着された前記SAWデバイス用ウェーハの裏面側を研削装置のチャックテーブルに載置して保持する保持工程と、

該保持工程で前記研削装置の前記チャックテーブルに保持された前記SAWデバイス用ウェーハに向けて、前記樹脂層側から該樹脂層の表面と略直交する方向に近赤外光を照射する近赤外光照射手段を該SAWデバイス用ウェーハに対向して配置し、前記近赤外光照射手段と前記樹脂層との間に形成される空間に少なくとも水が存在しない状態で、該近赤外光照射手段から前記SAWデバイス用ウェーハの該樹脂層に向けて近赤外光を照射し、該SAWデバイス用ウェーハを構成する前記板状基板の表面で反射した反射光と該樹脂層の表面で反射した反射光の干渉波から該樹脂層の厚さを算出する厚さ測定工程と、

該厚さ測定工程で測定された前記樹脂層の厚さと、前記予め定められた所定の樹脂層の厚さとを比較して該樹脂層の研削量を算出する研削量算出工程と、

該研削量算出工程で算出された研削量に基づいて、前記研削装置を用いて研削水を供給しながら前記樹脂層を研削する研削工程と、

該研削工程において、接触式の表面位置測定手段を用いて研削中の前記SAWデバイス用ウェーハの前記樹脂層の表面の位置を連続的に測定して該樹脂層の表面位置の変化から研削量を検知し、該樹脂層の研削量が前記研削量算出工程で算出された研削量に達した時点で研削を終了する研削量検出工程と、

を少なくとも含むことを特徴とするSAWデバイス用ウェーハの研削方法。

【請求項2】

前記厚さ測定工程では、前記SAWデバイス用ウェーハにおける前記近赤外光を照射する位置の座標が予め定められていることを特徴とする請求項1に記載のSAWデバイス用ウェーハの研削方法。

【請求項1】

板状基板の表面に格子状に配列されたストリートによって複数の領域が区画され、該複数の領域に櫛歯状の電極が形成されているとともに、該板状基板の表面を水に近似した屈折率を有する樹脂によって被覆して形成した樹脂層を表面に有するSAWデバイス用ウェーハの該樹脂層を、予め定められた所定の樹脂層の厚さに研削するSAWデバイス用ウェーハの研削方法であって、

前記SAWデバイス用ウェーハの、前記樹脂層が形成されていない裏面側に保護テープを貼着する保護テープ貼着工程と、

該保護テープ貼着工程で前記保護テープが貼着された前記SAWデバイス用ウェーハの裏面側を研削装置のチャックテーブルに載置して保持する保持工程と、

該保持工程で前記研削装置の前記チャックテーブルに保持された前記SAWデバイス用ウェーハに向けて、前記樹脂層側から該樹脂層の表面と略直交する方向に近赤外光を照射する近赤外光照射手段を該SAWデバイス用ウェーハに対向して配置し、前記近赤外光照射手段と前記樹脂層との間に形成される空間に少なくとも水が存在しない状態で、該近赤外光照射手段から前記SAWデバイス用ウェーハの該樹脂層に向けて近赤外光を照射し、該SAWデバイス用ウェーハを構成する前記板状基板の表面で反射した反射光と該樹脂層の表面で反射した反射光の干渉波から該樹脂層の厚さを算出する厚さ測定工程と、

該厚さ測定工程で測定された前記樹脂層の厚さと、前記予め定められた所定の樹脂層の厚さとを比較して該樹脂層の研削量を算出する研削量算出工程と、

該研削量算出工程で算出された研削量に基づいて、前記研削装置を用いて研削水を供給しながら前記樹脂層を研削する研削工程と、

該研削工程において、接触式の表面位置測定手段を用いて研削中の前記SAWデバイス用ウェーハの前記樹脂層の表面の位置を連続的に測定して該樹脂層の表面位置の変化から研削量を検知し、該樹脂層の研削量が前記研削量算出工程で算出された研削量に達した時点で研削を終了する研削量検出工程と、

を少なくとも含むことを特徴とするSAWデバイス用ウェーハの研削方法。

【請求項2】

前記厚さ測定工程では、前記SAWデバイス用ウェーハにおける前記近赤外光を照射する位置の座標が予め定められていることを特徴とする請求項1に記載のSAWデバイス用ウェーハの研削方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−103283(P2013−103283A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247085(P2011−247085)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000134051)株式会社ディスコ (2,397)

【Fターム(参考)】

[ Back to top ]