SOIウェーハのSOI層の膜厚測定方法

【課題】 SOIウェーハのSOI層の膜厚が薄い場合であっても、SOI層における微小領域において、高い空間分解能でその膜厚を正確に測定することができるSOIウェーハのSOI層の膜厚測定方法を提供することを目的とする。

【解決手段】 少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、

前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法。

【解決手段】 少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、

前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体デバイスの作製に使われるSOIウェーハのSOI層の膜厚を、高い空間分解能で測定するSOIウェーハのSOI層の膜厚測定方法に関する。

【背景技術】

【0002】

近年、デザインルールの微細化に伴って、SOIデバイス作製、特にFD−SOI(Fully Depleted SOI)デバイス作製に用いるSOIウェーハのSOI層膜厚分布が、デバイス製造プロセス、ひいては、トランジスタ特性に影響を与えるようになってきている。また、集積回路においては、回路を構成するトランジスタの特性を均一にすることが重要である。

【0003】

従って、FD−SOIデバイスにおいては、SOIウェーハのSOI層の膜厚を正確に測定することが重要である。デバイスの微細化が進み、数十nmサイズのトランジスタが作られている一方で、SOIウェーハのSOI層の膜厚の測定は、分光エリプソ法、反射分光法等によるポイント毎の膜厚測定が一般的であるが、測定に使用する光の波長の影響により、数百nm程度の空間分解能が限界である。

【0004】

SOIデバイス特性へのSOI層の膜厚の影響を十分に評価するためには、トランジスタのチャネルサイズ以下である数nmの空間分解能で、SOI層の膜厚を測定することが必要である。

【0005】

ここで、従来の薄膜の膜厚を測定する方法として、例えば特許文献1には、2層膜にX線を照射し、各膜から発生する特性X線を測定して膜厚を測定することが記載されている。

【0006】

特許文献2では、基板上に薄膜が形成されている構造体における薄膜の厚みを測定する方法として、蛍光X線を用いた測定方法が知られていることが記載されている。更に、薄膜から発した第1の蛍光X線の強度と、基板から発し、薄膜を通過して減衰された第2の蛍光X線の強度を同時に測定することが記載されている。

また、特許文献3には、蛍光X線膜厚分析装置の説明として、一次X線を下地基板(標準試料基板)上の薄膜に照射し、薄膜及び下地基板から発生する蛍光X線を検出し、薄膜の組成や膜厚を知ることができることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−45147号公報

【特許文献2】特開2002−213935号公報

【特許文献3】特開平10−221047号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1、2及び3に記載された従来技術においてはX線を薄膜に照射しているため、照射したX線自身の減衰と、発生した蛍光X線の減衰の両方の効果が重なるため、正確な膜厚測定が困難である。また、FD−SOIデバイス作製に用いるSOIウェーハのSOI層の様に、薄膜の膜厚が極めて薄い場合等においては、下地から発生した蛍光X線が薄膜を通過しても十分に減衰されず、膜厚への換算を正確に行うことができないという問題がある。更に、現在のX線光学系においては、X線の照射径は10μm程度までしか絞れないため、目的とする数百〜数nmの微小領域の空間分解能が得られないという問題もある。

また、一般的なSOI層の膜厚測定法である分光エリプソ法や反射分光法では、前述の通り、光の波長である数百nm程度の空間分解能が限界であるという問題がある。

【0009】

本発明はこのような問題に鑑みてなされたもので、SOIウェーハのSOI層の膜厚が薄い場合であっても、SOI層における微小領域において、高い空間分解能でその膜厚を正確に測定することができるSOIウェーハのSOI層の膜厚測定方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法を提供する。

【0011】

このような方法であれば、SOI層の表面に電子線を照射して測定を行うため、前記SOI層に、前記照射された電子線を透過させる際に確実に減衰させることができる。さらに絶縁層中の特定元素が励起されることによって発生する特性X線は、薄いSOI層中ではほとんど減衰されないため、これによって正確にSOI層の膜厚を測定することができる。

また、電子線は波長が短く回折による影響が小さく集光性が良いため、極めて微小な領域に照射することができ、これによって高い空間分解能でSOI層の膜厚を測定することができる。

さらに、電子線によって、SOI層の直下に形成された絶縁層中の特定元素を励起し、特性X線を発生させることによってSOI層の膜厚を測定するので、簡単且つ効率的に測定を行うことができる。

【0012】

またこのとき、前記絶縁層をシリコン酸化膜とし、前記SOIウェーハを、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成された前記シリコン酸化膜と、該シリコン酸化膜上に形成された前記SOI層からなるものとすることができる。

【0013】

このような一般的な構成のSOIウェーハにおけるSOI層の膜厚測定において、本発明が特に有効である。

【0014】

またこのとき、前記特定元素を、前記シリコン酸化膜中の酸素原子とすることが好ましい。

【0015】

このようにすれば、酸素原子はシリコン酸化膜中に多量に含まれているため、新たに他の特定元素を準備する必要もなく、より効率的にSOI層の膜厚を測定できる。

【0016】

またこのとき、前記SOI層の膜厚を、200nm以下とすることができる。

【0017】

このように、本発明においては、200nm以下といった膜厚の薄いSOI層であっても、その表面に電子線を照射することによって、該電子線がSOI層を透過した際に十分に減衰され、正確にその膜厚を測定することができる。

【0018】

またこのとき、前記SOI層の表面に照射する電子線のビーム径を、400nm以下とすることができる。

【0019】

このようにすることによって、SOI層の膜厚の測定領域を直径400nm以下のような微小な領域とすることができ、より高い空間分解能でSOI層の膜厚を正確に測定することができる。

【0020】

またこのとき、前記SOI層の膜厚測定を走査型電子顕微鏡によって行い、前記照射する電子線を、前記走査型電子顕微鏡の電子ビームとすることができる。

【0021】

このように、本発明の測定方法は走査型電子顕微鏡を用いて行うことができ、改めて装置を製作する必要はなく、より低コストで効率的にSOI層の膜厚を測定することができる。

【発明の効果】

【0022】

以上説明したように、本発明によれば、SOI層の表面に電子線を照射して測定を行うため、正確にその膜厚を測定することができ、さらに極めて微小な領域に電子線を照射できるため、これによって高い空間分解能でSOI層の膜厚を測定することができる。これによって、デバイス特性へのSOI膜厚の影響を十分に評価することができる。

【図面の簡単な説明】

【0023】

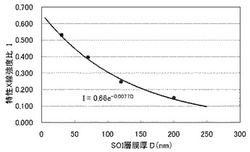

【図1】実施例における、特性X線強度比IとSOI層の膜厚Dとの関係を示した図である。

【発明を実施するための形態】

【0024】

本発明者は、FD−SOIデバイス作製に用いるSOIウェーハのSOI層の様に、極めて薄いSOI層の膜厚を高い空間分解能で正確に測定できる方法を鋭意研究した結果、SOIウェーハのSOI層に電子線を照射すれば、SOI層を通過する際にその膜厚に応じて十分に減衰して下地に達するので、下地から発生する特性X線(蛍光X線)の強度を測定することによって、SOI層の膜厚に換算することができるのではないかと発想した。

【0025】

すなわち、SOI層が極めて薄くても、電子線がそれを通過する際にはSOI層の膜厚に比例して十分に減衰するのに対し、下地から発生した特性X線がSOI層を通過する際の減衰は桁違いに小さい。これに加えて、電子線であればビーム径を数nm程度まで小さく絞ることができる。従って、これらの性質を利用すれば、極めて薄いSOI層の膜厚を高い空間分解能で正確に測定できると考え、本発明を完成させた。

【0026】

以下、本発明の実施形態の一例として、走査型電子顕微鏡(SEM:Scanning Electron Microscope)を用いたSOIウェーハのSOI層の膜厚測定方法について説明するが、本発明はこれに限定されるものではない。

【0027】

ここで、まずSEMについて簡単に説明する。SEMとは、プローブから発する電子ビームを対象の一部に照射し、これによって対象物から放出される二次電子、反射電子、透過電子、X線、カソードルミネッセンス(蛍光)、内部起電力等を検出することで対象物の情報を得て、この電子ビームを試料全体に走査させることによって、得られた各情報から対象の像を構築し表示するものである。

【0028】

尚、一般的なSEMには、エネルギー分散型X線分光法(EDX:Energy Dispersive X−ray Spectrometry)によって微小な観察対象物の成分元素を分析する機能が付属している(この機能が付属している走査型電子顕微鏡をSEM−EDXと呼ぶことがある)。

EDXとは、電子線照射により発生する特性X線を検出し、エネルギーで分光することによって、元素分析や組成分析を行う手法である。

【0029】

このSEM−EDXを用いて、まず、SOI層の膜厚が既知であるSOIウェーハを数種類用意し、それらのSOI層の表面からプローブにより電子ビームを照射して、該電子ビームがSOI層を透過して絶縁膜(例えば、シリコン酸化膜等)に到達し、該絶縁膜中の特定元素(例えば、酸素等)を励起することによって放出される特性X線の強度を、電子線を照射した表面側から測定する。このようにして各膜厚のSOI層を有するSOIウェーハについて特性X線強度を測定し、SOI層の膜厚と特性X線強度との関係を予め求めておく。

【0030】

ここで、例えば、酸素原子からの特性X線強度Ioは、SOI層の膜厚D(nm)、及び、電子線侵入長L(nm)と、式(1)の関係を有する。このとき設定した電子ビームの加速電圧からLの数値を求め、測定したIoの各数値からDの数値をそれぞれ算出し、これらのデータからIoとDの近似線を求める。

式(1):Io = A・exp(−D/L) (Aは定数)

【0031】

この際、照射する電子ビームの強度が測定毎に多少ばらつくことを想定し、それを補正することを目的として、前記特定元素の特性X線強度に加え、リファレンスとして、測定対象位置の近傍で、且つSOI層膜厚が所定の一定値の部分における他の特定元素(例えば、シリコン等)からの特性X線強度も合わせて測定し、これら二つの特性X線強度から特性X線強度比を求め、該特性X線強度比とSOI層の膜厚との関係を求めることもできる。電子ビームの強度が極めて安定している場合には、特定元素の特性X線強度とSOI層の膜厚との関係を直接求めればよい。

尚、特性X線強度比を用いる場合、上記式(1)においては、特性X線強度Io=特性X線強度比Iとなる。

【0032】

尚、上記のような、膜厚が既知であるSOIウェーハを数種類用意し測定を行う以外にも、膜厚が既知であり、SOI層膜厚の変動に起因する欠陥(膜厚変動を伴う欠陥)等を有し、SOI層の膜厚バラツキの大きいSOIウェーハを1枚用意し、該SOIウェーハのSOI層表面上の、既知である膜厚の異なる各測定対象位置において特性X線強度(比)を求め、SOI層の膜厚と特性X線強度(比)との関係を求めても良い。

【0033】

そして、上記測定手順と同様に、測定対象である、SOI層の膜厚が未知のSOIウェーハのSOI層に電子ビームを照射して得られる特定元素の特性X線強度を測定し、前記の予め求めた関係に基づいて未知のSOI層の膜厚を算出する。その際、上記方法と同様に特性X線強度比を求め、SOI層の膜厚を算出しても良い。

【0034】

このとき、測定対象であるSOIウェーハのSOI層としては、膜厚が200nm以下のような薄いものであれば、本発明が特に有効である。

本発明の測定方法において用いられる電子ビームを構成する電子は、光子とは異なり電荷を有するため、他の物質との相互作用が大きい。

このため、このように膜厚が薄いSOI層であっても、電子ビームがSOI層を透過する際に確実に減衰され、絶縁層の特定元素に到達し、到達した電子ビームの強度に応じた強度を有する特性X線を発生させるため、正確にSOI層の膜厚を測定することができる。

【0035】

また、本発明の測定方法においては、集光性の良い電子ビームを用いるため、SOI層の表面に照射する電子線のビーム径を400nm以下、好ましくは100nm以下、より好ましくは50nm以下とすることができる。これによってSOI層の膜厚の測定領域を極めて微小なものとし、高い空間分解能でSOI層の膜厚を測定することができる。

【0036】

尚、一般的には、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成されたシリコン単結晶からなるSOI層からなる構成のSOIウェーハが広く用いられている。このため、前記特定元素をシリコン酸化膜中の酸素原子とするのがより効率的である。

【0037】

また、例えば、ボロンが高濃度に含まれているシリコン単結晶ウェーハを熱酸化して得られた酸化膜を絶縁層としたSOIウェーハを用いて測定を行った場合や、シリコン窒化膜を絶縁層としたSOIウェーハを用いて測定を行った場合であれば、前記絶縁層中のボロンや窒素を特定元素とすることもできる。

【0038】

ここで、照射する電子線の加速エネルギーは、各特定元素のK核電子のバインディングエネルギー以上であるものとする。例えば、特定元素が酸素、ボロンまたは窒素であった場合、それぞれ532eV、188eV、399eV以上とする。

【0039】

加速エネルギーは、小さいほど電子線侵入長が短くなるため、膜厚測定感度が高くなる。従って、膜厚測定精度を高めるためには、照射する電子線の加速エネルギーとしては、K核電子のバインディングエネルギー以上で、できるだけ低い数値とすることが好ましいが、加速エネルギーが低すぎると、電子線が十分に絶縁層まで到達しない可能性が出てくるので、測定するSOI層の膜厚を考慮して加速エネルギーを適宜設定する必要がある。

【0040】

尚、本発明の測定方法においては、SOI層に電子ビームを照射する前に、測定の誤差の原因となるSOI層表面の自然酸化膜を取り除いておくことが好ましい。また、自然酸化膜を取り除かない場合であっても、例えば、予め測定対象のSOIウェーハと同一の処理(RCA洗浄等)を施した鏡面研磨ウェーハを用いて、表面自然酸化膜からの特定元素(酸素)の特性X線を測定しておき、その特性X線強度の数値を測定結果の数値から引き算して、表面自然酸化膜による誤差を取り除くこともできる。

【0041】

また、本発明は、測定対象であるSOI層に電子線を通過させた後、下地から発生する特性X線を検出する方法であるので、ビームを絞って照射された電子線が薄いSOI層を通過する際のビーム径によって、SOI層膜厚測定の空間分解能が決まることになる。従って、SOI層を通過して下地に入射したビームが下地で広がった状態で特性X線を励起したとしても、その広がりはSOI層膜厚測定の空間分解能に影響を及ぼさないため、高い空間分解能を維持することができるという特徴がある。

【実施例】

【0042】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0043】

(実施例)

まず、イオン注入剥離法で作製された、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成されたSOI層からなるSOIウェーハであって、SOI層膜厚の変動に起因する欠陥を有するものを用意した。

【0044】

そして、前記SOI層表面上の、分光エリプソ法で測定した膜厚がそれぞれ30、70、120、200nmである4箇所(測定対象位置)に、SEM−EDX(アプライドマテリアル製SEM Vision G3)を用いて電子ビーム(ビーム径30nm、加速電圧5kV)を照射し、該電子ビームがSOI層を透過して前記シリコン酸化膜に到達し、該シリコン酸化膜中の酸素原子を励起して発生する特性X線強度Ioを、SOI層の前記電子ビームを照射した表面側から測定した。尚、電子ビームを照射する前のSOI層表面の自然酸化膜は、HF処理により除去しておいた。

【0045】

その際、リファレンスとして、各測定対象位置の近傍でSOI層膜厚が70nmの部分におけるシリコン原子からの特性X線強度Isも合わせて測定し、特性X線強度比I(=Io/Is)を求めた。

【0046】

電子ビームの加速電圧を5kVとした場合では電子線侵入長Lは約130nmであるので、1/L=0.0077となる。これを前記式(1)に代入し、得られた式に前記特性X線強度比の測定結果を代入してSOI層の膜厚を求め、これら測定結果及び算出結果から近似線を求めると、式(2)が得られた。このときの結果を下記表1及び図1に示す。

式(2):I = 0.66exp(−0.0077D)

【0047】

次に、イオン注入剥離法で作製された、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成され、膜厚が未知であるSOI層からなり、膜厚変動を伴う欠陥を有するSOIウェーハを用意した。

【0048】

そして、前記SOI層表面上の、膜厚変動を伴う欠陥が存在する位置において測定対象位置を10μm間隔で3点取り、SEM−EDXを用いて電子ビームを照射し、該電子ビームがSOI層を透過して前記シリコン酸化膜に到達し、該シリコン酸化膜中の酸素原子を励起して発生する特性X線強度Ioを、SOI層の前記電子ビームを照射した表面側から測定した。尚、電子ビームを照射する前のSOI層表面の自然酸化膜は、HF処理により除去しておいた。

【0049】

その際、リファレンスとして、各測定対象位置の近傍でSOI層膜厚が70nmの部分におけるシリコン原子からの特性X線強度Isも合わせて測定し、特性X線強度比I(=Io/Is)を求めた。そして、前記式(2)にこの数値を代入し、SOIの膜厚Dを求めた。このときの結果を下記表2に示す。

【0050】

表2に示した結果の通り、本発明によれば、電子ビームを用いるため、SOI層の膜厚が薄い場合であっても、SOI層の極めて微小な領域の膜厚を正確に測定でき、膜厚バラツキを精密に評価することが可能となる。また、測定点を増やすことによってSOI層の膜厚マップを作製することも可能である。

【0051】

(比較例1)

分光エリプソメトリを用いた膜厚測定装置(KLA−Tencor社製ASET−F5x)を使用し、膜厚変動を伴う欠陥を有するSOIウェーハの、実施例において測定した3点を含む領域についてSOI層の膜厚測定を行った。この結果、70nmの測定結果が得られた。

ただし、この測定にはビーム径約30μmの測定光を使用しているため、測定値は直径約30μmの領域の平均膜厚を示しているにすぎず、これ以上の微小領域の膜厚測定を行うことはできなかった。

【0052】

(比較例2)

特許文献3に記載されている蛍光X線膜厚分析装置を使用したこと以外は実施例と同様に、膜厚変動を伴う欠陥を有するSOIウェーハの、実施例において測定した3点を含む領域についてSOI層の膜厚測定を行った。この結果、照射したX線がSOI層でほとんど減衰されず、正確な測定結果を得ることができなかった。

また、測定結果を得ることができていたとしても、この測定にはビーム径約10μmのX線を使用しているため、測定値は直径約10μmの領域の平均膜厚を示しているにすぎず、これ以上の微小領域の膜厚測定を行うことはできなかったものと予測される。

【0053】

【表1】

【0054】

【表2】

【0055】

尚、実施例においては、酸素原子の特性X線強度に加え、リファレンスとして、シリコン原子からの特性X線強度も合わせて測定し、これら二つの特性X線強度から特性X線強度比を求めたが、電子ビームの強度が極めて安定している場合には、酸素原子の特性X線強度とSOI層の膜厚との関係を直接求めても良い。

また、SOI層の膜厚の変動に起因する欠陥等を有するSOIウェーハを用意し測定を行う方法以外にも、膜厚が既知であるSOIウェーハを数種類用意し測定を行っても良い。また、絶縁層中にボロンや窒素等が多量に含まれている場合には、これらを特定元素としても良い。

【0056】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載した技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【技術分野】

【0001】

本発明は、半導体デバイスの作製に使われるSOIウェーハのSOI層の膜厚を、高い空間分解能で測定するSOIウェーハのSOI層の膜厚測定方法に関する。

【背景技術】

【0002】

近年、デザインルールの微細化に伴って、SOIデバイス作製、特にFD−SOI(Fully Depleted SOI)デバイス作製に用いるSOIウェーハのSOI層膜厚分布が、デバイス製造プロセス、ひいては、トランジスタ特性に影響を与えるようになってきている。また、集積回路においては、回路を構成するトランジスタの特性を均一にすることが重要である。

【0003】

従って、FD−SOIデバイスにおいては、SOIウェーハのSOI層の膜厚を正確に測定することが重要である。デバイスの微細化が進み、数十nmサイズのトランジスタが作られている一方で、SOIウェーハのSOI層の膜厚の測定は、分光エリプソ法、反射分光法等によるポイント毎の膜厚測定が一般的であるが、測定に使用する光の波長の影響により、数百nm程度の空間分解能が限界である。

【0004】

SOIデバイス特性へのSOI層の膜厚の影響を十分に評価するためには、トランジスタのチャネルサイズ以下である数nmの空間分解能で、SOI層の膜厚を測定することが必要である。

【0005】

ここで、従来の薄膜の膜厚を測定する方法として、例えば特許文献1には、2層膜にX線を照射し、各膜から発生する特性X線を測定して膜厚を測定することが記載されている。

【0006】

特許文献2では、基板上に薄膜が形成されている構造体における薄膜の厚みを測定する方法として、蛍光X線を用いた測定方法が知られていることが記載されている。更に、薄膜から発した第1の蛍光X線の強度と、基板から発し、薄膜を通過して減衰された第2の蛍光X線の強度を同時に測定することが記載されている。

また、特許文献3には、蛍光X線膜厚分析装置の説明として、一次X線を下地基板(標準試料基板)上の薄膜に照射し、薄膜及び下地基板から発生する蛍光X線を検出し、薄膜の組成や膜厚を知ることができることが記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平05−45147号公報

【特許文献2】特開2002−213935号公報

【特許文献3】特開平10−221047号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1、2及び3に記載された従来技術においてはX線を薄膜に照射しているため、照射したX線自身の減衰と、発生した蛍光X線の減衰の両方の効果が重なるため、正確な膜厚測定が困難である。また、FD−SOIデバイス作製に用いるSOIウェーハのSOI層の様に、薄膜の膜厚が極めて薄い場合等においては、下地から発生した蛍光X線が薄膜を通過しても十分に減衰されず、膜厚への換算を正確に行うことができないという問題がある。更に、現在のX線光学系においては、X線の照射径は10μm程度までしか絞れないため、目的とする数百〜数nmの微小領域の空間分解能が得られないという問題もある。

また、一般的なSOI層の膜厚測定法である分光エリプソ法や反射分光法では、前述の通り、光の波長である数百nm程度の空間分解能が限界であるという問題がある。

【0009】

本発明はこのような問題に鑑みてなされたもので、SOIウェーハのSOI層の膜厚が薄い場合であっても、SOI層における微小領域において、高い空間分解能でその膜厚を正確に測定することができるSOIウェーハのSOI層の膜厚測定方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法を提供する。

【0011】

このような方法であれば、SOI層の表面に電子線を照射して測定を行うため、前記SOI層に、前記照射された電子線を透過させる際に確実に減衰させることができる。さらに絶縁層中の特定元素が励起されることによって発生する特性X線は、薄いSOI層中ではほとんど減衰されないため、これによって正確にSOI層の膜厚を測定することができる。

また、電子線は波長が短く回折による影響が小さく集光性が良いため、極めて微小な領域に照射することができ、これによって高い空間分解能でSOI層の膜厚を測定することができる。

さらに、電子線によって、SOI層の直下に形成された絶縁層中の特定元素を励起し、特性X線を発生させることによってSOI層の膜厚を測定するので、簡単且つ効率的に測定を行うことができる。

【0012】

またこのとき、前記絶縁層をシリコン酸化膜とし、前記SOIウェーハを、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成された前記シリコン酸化膜と、該シリコン酸化膜上に形成された前記SOI層からなるものとすることができる。

【0013】

このような一般的な構成のSOIウェーハにおけるSOI層の膜厚測定において、本発明が特に有効である。

【0014】

またこのとき、前記特定元素を、前記シリコン酸化膜中の酸素原子とすることが好ましい。

【0015】

このようにすれば、酸素原子はシリコン酸化膜中に多量に含まれているため、新たに他の特定元素を準備する必要もなく、より効率的にSOI層の膜厚を測定できる。

【0016】

またこのとき、前記SOI層の膜厚を、200nm以下とすることができる。

【0017】

このように、本発明においては、200nm以下といった膜厚の薄いSOI層であっても、その表面に電子線を照射することによって、該電子線がSOI層を透過した際に十分に減衰され、正確にその膜厚を測定することができる。

【0018】

またこのとき、前記SOI層の表面に照射する電子線のビーム径を、400nm以下とすることができる。

【0019】

このようにすることによって、SOI層の膜厚の測定領域を直径400nm以下のような微小な領域とすることができ、より高い空間分解能でSOI層の膜厚を正確に測定することができる。

【0020】

またこのとき、前記SOI層の膜厚測定を走査型電子顕微鏡によって行い、前記照射する電子線を、前記走査型電子顕微鏡の電子ビームとすることができる。

【0021】

このように、本発明の測定方法は走査型電子顕微鏡を用いて行うことができ、改めて装置を製作する必要はなく、より低コストで効率的にSOI層の膜厚を測定することができる。

【発明の効果】

【0022】

以上説明したように、本発明によれば、SOI層の表面に電子線を照射して測定を行うため、正確にその膜厚を測定することができ、さらに極めて微小な領域に電子線を照射できるため、これによって高い空間分解能でSOI層の膜厚を測定することができる。これによって、デバイス特性へのSOI膜厚の影響を十分に評価することができる。

【図面の簡単な説明】

【0023】

【図1】実施例における、特性X線強度比IとSOI層の膜厚Dとの関係を示した図である。

【発明を実施するための形態】

【0024】

本発明者は、FD−SOIデバイス作製に用いるSOIウェーハのSOI層の様に、極めて薄いSOI層の膜厚を高い空間分解能で正確に測定できる方法を鋭意研究した結果、SOIウェーハのSOI層に電子線を照射すれば、SOI層を通過する際にその膜厚に応じて十分に減衰して下地に達するので、下地から発生する特性X線(蛍光X線)の強度を測定することによって、SOI層の膜厚に換算することができるのではないかと発想した。

【0025】

すなわち、SOI層が極めて薄くても、電子線がそれを通過する際にはSOI層の膜厚に比例して十分に減衰するのに対し、下地から発生した特性X線がSOI層を通過する際の減衰は桁違いに小さい。これに加えて、電子線であればビーム径を数nm程度まで小さく絞ることができる。従って、これらの性質を利用すれば、極めて薄いSOI層の膜厚を高い空間分解能で正確に測定できると考え、本発明を完成させた。

【0026】

以下、本発明の実施形態の一例として、走査型電子顕微鏡(SEM:Scanning Electron Microscope)を用いたSOIウェーハのSOI層の膜厚測定方法について説明するが、本発明はこれに限定されるものではない。

【0027】

ここで、まずSEMについて簡単に説明する。SEMとは、プローブから発する電子ビームを対象の一部に照射し、これによって対象物から放出される二次電子、反射電子、透過電子、X線、カソードルミネッセンス(蛍光)、内部起電力等を検出することで対象物の情報を得て、この電子ビームを試料全体に走査させることによって、得られた各情報から対象の像を構築し表示するものである。

【0028】

尚、一般的なSEMには、エネルギー分散型X線分光法(EDX:Energy Dispersive X−ray Spectrometry)によって微小な観察対象物の成分元素を分析する機能が付属している(この機能が付属している走査型電子顕微鏡をSEM−EDXと呼ぶことがある)。

EDXとは、電子線照射により発生する特性X線を検出し、エネルギーで分光することによって、元素分析や組成分析を行う手法である。

【0029】

このSEM−EDXを用いて、まず、SOI層の膜厚が既知であるSOIウェーハを数種類用意し、それらのSOI層の表面からプローブにより電子ビームを照射して、該電子ビームがSOI層を透過して絶縁膜(例えば、シリコン酸化膜等)に到達し、該絶縁膜中の特定元素(例えば、酸素等)を励起することによって放出される特性X線の強度を、電子線を照射した表面側から測定する。このようにして各膜厚のSOI層を有するSOIウェーハについて特性X線強度を測定し、SOI層の膜厚と特性X線強度との関係を予め求めておく。

【0030】

ここで、例えば、酸素原子からの特性X線強度Ioは、SOI層の膜厚D(nm)、及び、電子線侵入長L(nm)と、式(1)の関係を有する。このとき設定した電子ビームの加速電圧からLの数値を求め、測定したIoの各数値からDの数値をそれぞれ算出し、これらのデータからIoとDの近似線を求める。

式(1):Io = A・exp(−D/L) (Aは定数)

【0031】

この際、照射する電子ビームの強度が測定毎に多少ばらつくことを想定し、それを補正することを目的として、前記特定元素の特性X線強度に加え、リファレンスとして、測定対象位置の近傍で、且つSOI層膜厚が所定の一定値の部分における他の特定元素(例えば、シリコン等)からの特性X線強度も合わせて測定し、これら二つの特性X線強度から特性X線強度比を求め、該特性X線強度比とSOI層の膜厚との関係を求めることもできる。電子ビームの強度が極めて安定している場合には、特定元素の特性X線強度とSOI層の膜厚との関係を直接求めればよい。

尚、特性X線強度比を用いる場合、上記式(1)においては、特性X線強度Io=特性X線強度比Iとなる。

【0032】

尚、上記のような、膜厚が既知であるSOIウェーハを数種類用意し測定を行う以外にも、膜厚が既知であり、SOI層膜厚の変動に起因する欠陥(膜厚変動を伴う欠陥)等を有し、SOI層の膜厚バラツキの大きいSOIウェーハを1枚用意し、該SOIウェーハのSOI層表面上の、既知である膜厚の異なる各測定対象位置において特性X線強度(比)を求め、SOI層の膜厚と特性X線強度(比)との関係を求めても良い。

【0033】

そして、上記測定手順と同様に、測定対象である、SOI層の膜厚が未知のSOIウェーハのSOI層に電子ビームを照射して得られる特定元素の特性X線強度を測定し、前記の予め求めた関係に基づいて未知のSOI層の膜厚を算出する。その際、上記方法と同様に特性X線強度比を求め、SOI層の膜厚を算出しても良い。

【0034】

このとき、測定対象であるSOIウェーハのSOI層としては、膜厚が200nm以下のような薄いものであれば、本発明が特に有効である。

本発明の測定方法において用いられる電子ビームを構成する電子は、光子とは異なり電荷を有するため、他の物質との相互作用が大きい。

このため、このように膜厚が薄いSOI層であっても、電子ビームがSOI層を透過する際に確実に減衰され、絶縁層の特定元素に到達し、到達した電子ビームの強度に応じた強度を有する特性X線を発生させるため、正確にSOI層の膜厚を測定することができる。

【0035】

また、本発明の測定方法においては、集光性の良い電子ビームを用いるため、SOI層の表面に照射する電子線のビーム径を400nm以下、好ましくは100nm以下、より好ましくは50nm以下とすることができる。これによってSOI層の膜厚の測定領域を極めて微小なものとし、高い空間分解能でSOI層の膜厚を測定することができる。

【0036】

尚、一般的には、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成されたシリコン単結晶からなるSOI層からなる構成のSOIウェーハが広く用いられている。このため、前記特定元素をシリコン酸化膜中の酸素原子とするのがより効率的である。

【0037】

また、例えば、ボロンが高濃度に含まれているシリコン単結晶ウェーハを熱酸化して得られた酸化膜を絶縁層としたSOIウェーハを用いて測定を行った場合や、シリコン窒化膜を絶縁層としたSOIウェーハを用いて測定を行った場合であれば、前記絶縁層中のボロンや窒素を特定元素とすることもできる。

【0038】

ここで、照射する電子線の加速エネルギーは、各特定元素のK核電子のバインディングエネルギー以上であるものとする。例えば、特定元素が酸素、ボロンまたは窒素であった場合、それぞれ532eV、188eV、399eV以上とする。

【0039】

加速エネルギーは、小さいほど電子線侵入長が短くなるため、膜厚測定感度が高くなる。従って、膜厚測定精度を高めるためには、照射する電子線の加速エネルギーとしては、K核電子のバインディングエネルギー以上で、できるだけ低い数値とすることが好ましいが、加速エネルギーが低すぎると、電子線が十分に絶縁層まで到達しない可能性が出てくるので、測定するSOI層の膜厚を考慮して加速エネルギーを適宜設定する必要がある。

【0040】

尚、本発明の測定方法においては、SOI層に電子ビームを照射する前に、測定の誤差の原因となるSOI層表面の自然酸化膜を取り除いておくことが好ましい。また、自然酸化膜を取り除かない場合であっても、例えば、予め測定対象のSOIウェーハと同一の処理(RCA洗浄等)を施した鏡面研磨ウェーハを用いて、表面自然酸化膜からの特定元素(酸素)の特性X線を測定しておき、その特性X線強度の数値を測定結果の数値から引き算して、表面自然酸化膜による誤差を取り除くこともできる。

【0041】

また、本発明は、測定対象であるSOI層に電子線を通過させた後、下地から発生する特性X線を検出する方法であるので、ビームを絞って照射された電子線が薄いSOI層を通過する際のビーム径によって、SOI層膜厚測定の空間分解能が決まることになる。従って、SOI層を通過して下地に入射したビームが下地で広がった状態で特性X線を励起したとしても、その広がりはSOI層膜厚測定の空間分解能に影響を及ぼさないため、高い空間分解能を維持することができるという特徴がある。

【実施例】

【0042】

以下、実施例及び比較例を示して本発明をより具体的に説明するが、本発明はこれらに限定されるものではない。

【0043】

(実施例)

まず、イオン注入剥離法で作製された、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成されたSOI層からなるSOIウェーハであって、SOI層膜厚の変動に起因する欠陥を有するものを用意した。

【0044】

そして、前記SOI層表面上の、分光エリプソ法で測定した膜厚がそれぞれ30、70、120、200nmである4箇所(測定対象位置)に、SEM−EDX(アプライドマテリアル製SEM Vision G3)を用いて電子ビーム(ビーム径30nm、加速電圧5kV)を照射し、該電子ビームがSOI層を透過して前記シリコン酸化膜に到達し、該シリコン酸化膜中の酸素原子を励起して発生する特性X線強度Ioを、SOI層の前記電子ビームを照射した表面側から測定した。尚、電子ビームを照射する前のSOI層表面の自然酸化膜は、HF処理により除去しておいた。

【0045】

その際、リファレンスとして、各測定対象位置の近傍でSOI層膜厚が70nmの部分におけるシリコン原子からの特性X線強度Isも合わせて測定し、特性X線強度比I(=Io/Is)を求めた。

【0046】

電子ビームの加速電圧を5kVとした場合では電子線侵入長Lは約130nmであるので、1/L=0.0077となる。これを前記式(1)に代入し、得られた式に前記特性X線強度比の測定結果を代入してSOI層の膜厚を求め、これら測定結果及び算出結果から近似線を求めると、式(2)が得られた。このときの結果を下記表1及び図1に示す。

式(2):I = 0.66exp(−0.0077D)

【0047】

次に、イオン注入剥離法で作製された、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成されたシリコン酸化膜と、該シリコン酸化膜上に形成され、膜厚が未知であるSOI層からなり、膜厚変動を伴う欠陥を有するSOIウェーハを用意した。

【0048】

そして、前記SOI層表面上の、膜厚変動を伴う欠陥が存在する位置において測定対象位置を10μm間隔で3点取り、SEM−EDXを用いて電子ビームを照射し、該電子ビームがSOI層を透過して前記シリコン酸化膜に到達し、該シリコン酸化膜中の酸素原子を励起して発生する特性X線強度Ioを、SOI層の前記電子ビームを照射した表面側から測定した。尚、電子ビームを照射する前のSOI層表面の自然酸化膜は、HF処理により除去しておいた。

【0049】

その際、リファレンスとして、各測定対象位置の近傍でSOI層膜厚が70nmの部分におけるシリコン原子からの特性X線強度Isも合わせて測定し、特性X線強度比I(=Io/Is)を求めた。そして、前記式(2)にこの数値を代入し、SOIの膜厚Dを求めた。このときの結果を下記表2に示す。

【0050】

表2に示した結果の通り、本発明によれば、電子ビームを用いるため、SOI層の膜厚が薄い場合であっても、SOI層の極めて微小な領域の膜厚を正確に測定でき、膜厚バラツキを精密に評価することが可能となる。また、測定点を増やすことによってSOI層の膜厚マップを作製することも可能である。

【0051】

(比較例1)

分光エリプソメトリを用いた膜厚測定装置(KLA−Tencor社製ASET−F5x)を使用し、膜厚変動を伴う欠陥を有するSOIウェーハの、実施例において測定した3点を含む領域についてSOI層の膜厚測定を行った。この結果、70nmの測定結果が得られた。

ただし、この測定にはビーム径約30μmの測定光を使用しているため、測定値は直径約30μmの領域の平均膜厚を示しているにすぎず、これ以上の微小領域の膜厚測定を行うことはできなかった。

【0052】

(比較例2)

特許文献3に記載されている蛍光X線膜厚分析装置を使用したこと以外は実施例と同様に、膜厚変動を伴う欠陥を有するSOIウェーハの、実施例において測定した3点を含む領域についてSOI層の膜厚測定を行った。この結果、照射したX線がSOI層でほとんど減衰されず、正確な測定結果を得ることができなかった。

また、測定結果を得ることができていたとしても、この測定にはビーム径約10μmのX線を使用しているため、測定値は直径約10μmの領域の平均膜厚を示しているにすぎず、これ以上の微小領域の膜厚測定を行うことはできなかったものと予測される。

【0053】

【表1】

【0054】

【表2】

【0055】

尚、実施例においては、酸素原子の特性X線強度に加え、リファレンスとして、シリコン原子からの特性X線強度も合わせて測定し、これら二つの特性X線強度から特性X線強度比を求めたが、電子ビームの強度が極めて安定している場合には、酸素原子の特性X線強度とSOI層の膜厚との関係を直接求めても良い。

また、SOI層の膜厚の変動に起因する欠陥等を有するSOIウェーハを用意し測定を行う方法以外にも、膜厚が既知であるSOIウェーハを数種類用意し測定を行っても良い。また、絶縁層中にボロンや窒素等が多量に含まれている場合には、これらを特定元素としても良い。

【0056】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態は例示であり、本発明の特許請求の範囲に記載した技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本発明の技術的範囲に包含される。

【特許請求の範囲】

【請求項1】

少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、

前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法。

【請求項2】

前記絶縁層をシリコン酸化膜とし、前記SOIウェーハを、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成された前記シリコン酸化膜と、該シリコン酸化膜上に形成された前記SOI層からなるものとすることを特徴とする請求項1に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項3】

前記特定元素を、前記シリコン酸化膜中の酸素原子とすることを特徴とする請求項2に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項4】

前記SOI層の膜厚を、200nm以下とすることを特徴とする請求項1乃至請求項3のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項5】

前記SOI層の表面に照射する電子線のビーム径を、400nm以下とすることを特徴とする請求項1乃至請求項4のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項6】

前記SOI層の膜厚測定を走査型電子顕微鏡によって行い、前記照射する電子線を、前記走査型電子顕微鏡の電子ビームとすることを特徴とする請求項1乃至請求項5のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項1】

少なくとも、絶縁層と、該絶縁層上に形成されたシリコン単結晶からなるSOI層とを有するSOIウェーハにおける、前記SOI層の膜厚測定方法であって、

前記SOI層の表面に電子線を照射し、前記SOI層で減衰されて透過した前記電子線によって、前記絶縁層中の特定元素が励起されることによって発生する特性X線を、前記SOI層の、前記電子線を照射した表面側から検出し、前記検出された特性X線の強度に基づいて前記SOI層の膜厚を算出することを特徴とするSOIウェーハのSOI層の膜厚測定方法。

【請求項2】

前記絶縁層をシリコン酸化膜とし、前記SOIウェーハを、シリコン単結晶からなるベースウェーハと、該ベースウェーハ上に形成された前記シリコン酸化膜と、該シリコン酸化膜上に形成された前記SOI層からなるものとすることを特徴とする請求項1に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項3】

前記特定元素を、前記シリコン酸化膜中の酸素原子とすることを特徴とする請求項2に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項4】

前記SOI層の膜厚を、200nm以下とすることを特徴とする請求項1乃至請求項3のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項5】

前記SOI層の表面に照射する電子線のビーム径を、400nm以下とすることを特徴とする請求項1乃至請求項4のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【請求項6】

前記SOI層の膜厚測定を走査型電子顕微鏡によって行い、前記照射する電子線を、前記走査型電子顕微鏡の電子ビームとすることを特徴とする請求項1乃至請求項5のいずれか1項に記載のSOIウェーハのSOI層の膜厚測定方法。

【図1】

【公開番号】特開2012−237602(P2012−237602A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−105565(P2011−105565)

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月10日(2011.5.10)

【出願人】(000190149)信越半導体株式会社 (867)

【Fターム(参考)】

[ Back to top ]