Si−O−Si結合を含む化合物への凹凸構造の形成法及びデバイス

【課題】Si−O−Si結合を含む固体化合物表面乃至は、予め透明性材料膜が形成されたSi−O−Si結合を含む固体化合物表面に、膜厚変化を誘起せずに、微細な凹凸構造を形成する手法を確立する。

【解決手段】任意の基体1上に高分子製プライマー2を介してSi−O−Si結合を含む固体化合物膜3乃至は、透明性材料膜と固体化合物膜3との積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、固体化合物膜3乃至は、透明性材料膜とSi−O−Si結合を含む固体化合物膜3の積層構造に、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させる。

【解決手段】任意の基体1上に高分子製プライマー2を介してSi−O−Si結合を含む固体化合物膜3乃至は、透明性材料膜と固体化合物膜3との積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、固体化合物膜3乃至は、透明性材料膜とSi−O−Si結合を含む固体化合物膜3の積層構造に、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料の微細加工法に係り、とくに任意の基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成した場合の凹凸構造の形成法及びそれを用いたデバイスに関する。

【背景技術】

【0002】

電気電子工学、光工学あるいは医用・生体工学の分野において、Si−O−Si結合を含む化合物への微細加工法の確立は重要である。現在、Si−O−Si結合を含む化合物の微細加工は、モールディング法に依ることが多い。しかし、Si−O−Si結合を含む化合物膜の膜厚が薄く、加工サイズも小さくなるにつれて、あるいはSi−O−Si結合を含む化合物上に透明性材料が形成されている場合など、モールディング法では困難な場面もあり、他の新規微細加工法の確立が必要とされている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

Si−O−Si結合を含む化合物表面乃至は、シリカガラス(SiO2)を代表とする透明性材料が予め形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せず、モールディング法では困難な微細凹凸構造を形成する手法の確立を課題とする。

【0004】

そこで、本発明は、上記の点に鑑み、Si−O−Si結合を含む化合物表面乃至は、予めシリカガラス(SiO2)を代表とする透明性材料が形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せずに、微細な凹凸構造を得ることが可能な、凹凸構造の形成法及びその形成法を用いたデバイスを提供することを目的とする。

【0005】

本発明のその他の目的や新規の特徴は後述の実施の形態において明らかにする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る第1の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記Si−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0007】

本発明に係る第2の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0008】

本発明に係る第3の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0009】

本発明に係る第4の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させ、その後、前記透明性材料膜のみをエッチングすることを特徴としている。

【0010】

本発明に係る第5の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させ、さらにその後、前記シリカガラス層のみを化学エッチングすることを特徴としている。

【0011】

本発明に係る第6の態様のデバイスは、前記第1,2,3,4又は5の態様による凹凸構造を備えることを特徴としている。

【0012】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法やシステムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0013】

本発明によれば、Si−O−Si結合を含む化合物表面乃至は、シリカガラスを代表とする透明性材料が予め形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せず、微細凹凸構造を形成することにより、Si−O−Si結合を含む化合物を基礎とした新規デバイスが確立でき、電気電子工学、光工学あるいは医用・生体工学分野での材料開発ならびにデバイス作製の基盤技術として必要不可欠な技術となる。また本発明は、これら分野にとどまらず、今後Si−O−Si結合を含む化合物を基にして発展する材料科学の分野に多大に利用可能である。

【図面の簡単な説明】

【0014】

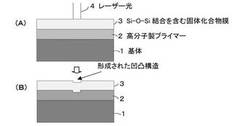

【図1】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第1の実施の形態であって、(A)は凹凸構造の形成前、(B)は凹凸構造の形成後をそれぞれ示す構成図である。

【図2】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第2の実施の形態であって、(A)は凹凸構造の形成前、(B)は凹凸構造の形成後をそれぞれ示す構成図である。

【図3】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第3の実施の形態であって、(A)は凹凸構造の形成後で化学エッチング前、(B)は化学エッチング後をそれぞれ示す構成図である。

【図4】本発明の実施例2において凹凸構造を形成した場合の写真図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の好適な実施の形態を詳述する。なお、各図面に示される同一または同等の構成要素、部材、処理等には同一の符号を付し、適宜重複した説明は省略する。また、実施の形態は発明を限定するものではなく例示であり、実施の形態に記述されるすべての特徴やその組み合わせは必ずしも発明の本質的なものであるとは限らない。

【0016】

図1は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第1の実施の形態であって、実験概略構成を示す。この第1の実施の形態においては、任意の基体1上に高分子プライマー2を介してSi−O−Si結合を含む固体化合物膜3を形成した試料を用意し、波長190nmより長く400nm以下のレーザー光4をSi−O−Si結合を含む固体化合物膜3表面から照射する。図1(A)はレーザー光照射前、同図(B)はレーザー光照射後であり、同図(B)のようにレーザー光照射によってSi−O−Si結合を含む固体化合物膜3自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0017】

その際、Si−O−Si結合を含む固体化合物膜3上に予めマスクを置いてレーザー光4を位置選択的に照射しても良い。また、Si−O−Si結合を含む固体化合物膜3上でレーザー光を結像させたり、あるいは干渉させたりして位置選択的に照射を行っても良い。

【0018】

ここで、基体1は任意の材質であり、ポリカーボネート等の有機材料やガラス等の無機材料が使用可能である。高分子製プライマー2はSi−O−Si結合を含む固体化合物膜3の付着性を良好とするために基体1上に形成される高分子膜であり、その膜厚は例えば100μmから数μmである。高分子製プライマー2は汎用プラスチック又はエンジニアリング・プラスチックのいずれでもよく、例えばアクリル系樹脂、ポリイミド樹脂等である。Si−O−Si結合を含む固体化合物膜3は例えばシリコーン樹脂、シリコーンゴム等である。Si−O−Si結合を含む固体化合物膜3の表面に照射するレーザ光の波長は、波長190nmより短い場合にはSi−O−Si結合を含む固体化合物膜3がSiO2に改質される現象が発生しやすくなるため、好ましくない。また、波長400nmより長い場合には沈下させる作用が無くなってしまう。

【0019】

前記露光部分の沈下量は、例えば高分子製プライマー2の膜厚が100μm程度であるとき、最大50μmである。

【0020】

この第1の実施の形態によれば、Si−O−Si結合を含む固体化合物膜3に膜厚変化を与えることなく、レーザー光4の露光部分のみをマイクロ/ナノオーダー(例えば50μmから数nm)で沈下させることができる。

【0021】

図2は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第2の実施の形態である。第2の実施の形態においては、任意の基体1上に高分子プライマー2を介して、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造を形成した試料を用意し、波長190nmより長く400nm以下のレーザー光4を透明性材料膜5の表面から照射する。図2(A)はレーザー光照射前、同図(B)はレーザー光照射後であり、同図(B)のようにレーザー光照射によってSi−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0022】

その際、前記積層構造の透明性材料膜5上に予めマスクを置いてレーザー光4を位置選択的に照射しても良い。また、透明性材料膜5上でレーザー光を結像させたり、あるいは干渉させたりして位置選択的に照射を行っても良い。

【0023】

前記透明性材料膜5の材質は、ガラス、酸化アルミニウムの透明膜等の無機材料のほか、レーザ光照射により変質しないものであれは、透明な有機材料の使用も可能である。

【0024】

さらに、基体1上に高分子プライマー2を介してSi−O−Si結合を含む固体化合物膜3を形成し、この表面に予め波長190nm以下の光(例えば波長157nmのF2レーザー光)を照射して固体化合物膜3の表面をシリカガラス層に改質し、このシリカガラス層を透明性材料膜5として利用することも可能である。Si−O−Si結合を含む固体化合物のシリカガラスへの改質については特開2004−123816の技術が利用可能である。

【0025】

この第2の実施の形態によれば、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造に、膜厚変化を与えることなく、レーザー光4の露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0026】

図3は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第3の実施の形態である。この場合、図3(A)は第2の実施の形態の図2(B)のレーザー光照射後の状態であり、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させている。その後、図3(A)の透明性材料膜5のみをエッチングし、Si−O−Si結合を含む固体化合物膜3を表面とする凹凸構造を形成している。

【0027】

このとき、透明性材料膜5のエッチングはマスキングにより部分的に行っても良く、凹凸構造の表面が透明性材料膜5の部分とSi−O−Si結合を含む固体化合物膜3の部分とが共存する場合もある。

【0028】

なお、固体化合物膜3の表面に、予め波長190nm以下の光を照射してシリカガラス層に改質し、このシリカガラス層を透明性材料膜5とした場合、シリカガラス層を化学エッチングで除去可能である。

【0029】

この第3の実施の形態によれば、透明性材料膜5のみがエッチングされ、Si−O−Si結合を含む固体化合物膜3を表面とする微細な凹凸構造が形成できる。また凹凸構造の表面を、透明性材料膜5の部分とSi−O−Si結合を含む固体化合物膜3の部分とが共存した形にすることもできる。

【0030】

上記第1、第2又は第3の実施の形態に係るSi−O−Si結合を含む化合物への凹凸構造の形成法で得られた微細な凹凸構造を有するデバイスは、例えば基体1及びその上の積層膜(Si−O−Si結合を含む固体化合物膜3のみ、あるいは固体化合物膜3及び透明性材料膜5の両者)を所要の大きさに切断することにより作製され、凹凸構造を利用したバイオチップ等の用途に使用できる。また、微細凹凸構造の撥水性を利用した撥水性デバイスとしての応用も可能である。

【0031】

以下、本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法を実施例で詳述する。

【実施例1】

【0032】

ポリカーボネート基体上に、アクリル系プライマー(膜厚4μm)を介して、Si−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成した。その後、波長193nmのArFエキシマレーザー光を、エネルギー密度10mJ/cm2、繰り返し周波数10Hz、照射時間60秒で照射した。その際、シリコーン樹脂膜上にNi製マスク(開口50μm角メッシュ)を設置し、レーザー光照射を位置選択的に行った。その結果、シリコーン樹脂表面に70nmの深さで凹凸構造を形成することができた。この凹凸構造の深さは、レーザーアブレーションが発生しない範囲でレーザー光のエネルギー密度及び照射時間を変えることで、変化させることができた。

【0033】

上記の凹凸構造は、ポリカーボネート基体上にSi−O−Si結合を含む化合物(シリコーン樹脂)膜を直接形成した場合には認められなかった。また、ポリカーボネート基体上にアクリル系プライマー(膜厚4μm)を介してSi−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成した試料において、アクリル系プライマーをレーザーアブレーションにより除去した場合、Si−O−Si結合を含む化合物(シリコーン樹脂)膜の剥離が起こり、上記凹凸構造は形成されなかった。

【実施例2】

【0034】

ポリカーボネート基体上にアクリル系プライマーを介してSi−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成し、その表面から予め波長157nmのフッ素レーザー光を、エネルギー密度14mJ/cm2、繰り返し周波数10Hz、照射時間30秒で照射しシリカガラス(SiO2)層(膜厚0.5μm)を形成した。その後、波長193nmのArFエキシマレーザー光を、エネルギー密度10mJ/cm2、繰り返し周波数10Hz、照射時間60秒で照射した。その際、シリコーン樹脂膜上にNi製マスク(開口50μm角メッシュ)を設置し、レーザー光照射を位置選択的に行った。その結果、シリコーン樹脂表面に70nmの深さで凹凸構造を形成することができた(図4の写真図参照)。この凹凸構造の深さは、レーザーアブレーションが発生しない範囲でレーザー光のエネルギー密度及び照射時間を変えることで、変化させることができた。

【0035】

上記で形成した凹凸構造は、予め形成したシリカガラス(SiO2)層が、レーザー光によりアブレーションされたことによるものではないことが赤外分光分析により判明した。また、この凹凸構造形成において、シリカガラス(SiO2)層にクラックが発生することはなかった(図4の写真図参照)。

【0036】

上記試料を、1重量%のフッ酸水溶液で60秒間化学エッチングを行うと、予め形成したシリカガラス(SiO2)層(膜厚0.5μm)のみが除去され、シリコーン樹脂を表面とした凹凸構造が形成できた。また、マスキングにより化学エッチング部分を限定することにより、シリカガラス(SiO2)の部分とシリコーン樹脂の部分とが共存した形とすることもできた。

【0037】

上記各実施例で述べたように、本発明によれば、Si−O−Si結合を含む化合物膜あるいは、透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで凹凸構造を形成することにより、モールディング法では困難な場合の新規微細加工法が確立できるようになる。この結果は、電気電子工学、光工学あるいは医用・生体工学分野での材料開発ならびにデバイス作製に適用可能になるなど、その用途はあらゆる分野で有用である。

【0038】

以上、本発明の実施の形態及び実施例について説明してきたが、本発明はこれに限定されることなく請求項の記載の範囲内において各種の変形、変更が可能なことは当業者には自明であろう。

【符号の説明】

【0039】

1 基体

2 高分子製プライマー

3 Si−O−Si結合を含む固体化合物膜

4 レーザー光

5 透明性材料膜

【技術分野】

【0001】

本発明は、材料の微細加工法に係り、とくに任意の基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成した場合の凹凸構造の形成法及びそれを用いたデバイスに関する。

【背景技術】

【0002】

電気電子工学、光工学あるいは医用・生体工学の分野において、Si−O−Si結合を含む化合物への微細加工法の確立は重要である。現在、Si−O−Si結合を含む化合物の微細加工は、モールディング法に依ることが多い。しかし、Si−O−Si結合を含む化合物膜の膜厚が薄く、加工サイズも小さくなるにつれて、あるいはSi−O−Si結合を含む化合物上に透明性材料が形成されている場合など、モールディング法では困難な場面もあり、他の新規微細加工法の確立が必要とされている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

Si−O−Si結合を含む化合物表面乃至は、シリカガラス(SiO2)を代表とする透明性材料が予め形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せず、モールディング法では困難な微細凹凸構造を形成する手法の確立を課題とする。

【0004】

そこで、本発明は、上記の点に鑑み、Si−O−Si結合を含む化合物表面乃至は、予めシリカガラス(SiO2)を代表とする透明性材料が形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せずに、微細な凹凸構造を得ることが可能な、凹凸構造の形成法及びその形成法を用いたデバイスを提供することを目的とする。

【0005】

本発明のその他の目的や新規の特徴は後述の実施の形態において明らかにする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係る第1の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記Si−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0007】

本発明に係る第2の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0008】

本発明に係る第3の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴としている。

【0009】

本発明に係る第4の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させ、その後、前記透明性材料膜のみをエッチングすることを特徴としている。

【0010】

本発明に係る第5の態様のSi−O−Si結合を含む化合物への凹凸構造の形成法は、基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させ、さらにその後、前記シリカガラス層のみを化学エッチングすることを特徴としている。

【0011】

本発明に係る第6の態様のデバイスは、前記第1,2,3,4又は5の態様による凹凸構造を備えることを特徴としている。

【0012】

なお、以上の構成要素の任意の組合せ、本発明の表現を方法やシステムなどの間で変換したものもまた、本発明の態様として有効である。

【発明の効果】

【0013】

本発明によれば、Si−O−Si結合を含む化合物表面乃至は、シリカガラスを代表とする透明性材料が予め形成されたSi−O−Si結合を含む化合物表面に、膜厚変化を誘起せず、微細凹凸構造を形成することにより、Si−O−Si結合を含む化合物を基礎とした新規デバイスが確立でき、電気電子工学、光工学あるいは医用・生体工学分野での材料開発ならびにデバイス作製の基盤技術として必要不可欠な技術となる。また本発明は、これら分野にとどまらず、今後Si−O−Si結合を含む化合物を基にして発展する材料科学の分野に多大に利用可能である。

【図面の簡単な説明】

【0014】

【図1】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第1の実施の形態であって、(A)は凹凸構造の形成前、(B)は凹凸構造の形成後をそれぞれ示す構成図である。

【図2】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第2の実施の形態であって、(A)は凹凸構造の形成前、(B)は凹凸構造の形成後をそれぞれ示す構成図である。

【図3】本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第3の実施の形態であって、(A)は凹凸構造の形成後で化学エッチング前、(B)は化学エッチング後をそれぞれ示す構成図である。

【図4】本発明の実施例2において凹凸構造を形成した場合の写真図である。

【発明を実施するための形態】

【0015】

以下、図面を参照しながら本発明の好適な実施の形態を詳述する。なお、各図面に示される同一または同等の構成要素、部材、処理等には同一の符号を付し、適宜重複した説明は省略する。また、実施の形態は発明を限定するものではなく例示であり、実施の形態に記述されるすべての特徴やその組み合わせは必ずしも発明の本質的なものであるとは限らない。

【0016】

図1は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第1の実施の形態であって、実験概略構成を示す。この第1の実施の形態においては、任意の基体1上に高分子プライマー2を介してSi−O−Si結合を含む固体化合物膜3を形成した試料を用意し、波長190nmより長く400nm以下のレーザー光4をSi−O−Si結合を含む固体化合物膜3表面から照射する。図1(A)はレーザー光照射前、同図(B)はレーザー光照射後であり、同図(B)のようにレーザー光照射によってSi−O−Si結合を含む固体化合物膜3自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0017】

その際、Si−O−Si結合を含む固体化合物膜3上に予めマスクを置いてレーザー光4を位置選択的に照射しても良い。また、Si−O−Si結合を含む固体化合物膜3上でレーザー光を結像させたり、あるいは干渉させたりして位置選択的に照射を行っても良い。

【0018】

ここで、基体1は任意の材質であり、ポリカーボネート等の有機材料やガラス等の無機材料が使用可能である。高分子製プライマー2はSi−O−Si結合を含む固体化合物膜3の付着性を良好とするために基体1上に形成される高分子膜であり、その膜厚は例えば100μmから数μmである。高分子製プライマー2は汎用プラスチック又はエンジニアリング・プラスチックのいずれでもよく、例えばアクリル系樹脂、ポリイミド樹脂等である。Si−O−Si結合を含む固体化合物膜3は例えばシリコーン樹脂、シリコーンゴム等である。Si−O−Si結合を含む固体化合物膜3の表面に照射するレーザ光の波長は、波長190nmより短い場合にはSi−O−Si結合を含む固体化合物膜3がSiO2に改質される現象が発生しやすくなるため、好ましくない。また、波長400nmより長い場合には沈下させる作用が無くなってしまう。

【0019】

前記露光部分の沈下量は、例えば高分子製プライマー2の膜厚が100μm程度であるとき、最大50μmである。

【0020】

この第1の実施の形態によれば、Si−O−Si結合を含む固体化合物膜3に膜厚変化を与えることなく、レーザー光4の露光部分のみをマイクロ/ナノオーダー(例えば50μmから数nm)で沈下させることができる。

【0021】

図2は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第2の実施の形態である。第2の実施の形態においては、任意の基体1上に高分子プライマー2を介して、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造を形成した試料を用意し、波長190nmより長く400nm以下のレーザー光4を透明性材料膜5の表面から照射する。図2(A)はレーザー光照射前、同図(B)はレーザー光照射後であり、同図(B)のようにレーザー光照射によってSi−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0022】

その際、前記積層構造の透明性材料膜5上に予めマスクを置いてレーザー光4を位置選択的に照射しても良い。また、透明性材料膜5上でレーザー光を結像させたり、あるいは干渉させたりして位置選択的に照射を行っても良い。

【0023】

前記透明性材料膜5の材質は、ガラス、酸化アルミニウムの透明膜等の無機材料のほか、レーザ光照射により変質しないものであれは、透明な有機材料の使用も可能である。

【0024】

さらに、基体1上に高分子プライマー2を介してSi−O−Si結合を含む固体化合物膜3を形成し、この表面に予め波長190nm以下の光(例えば波長157nmのF2レーザー光)を照射して固体化合物膜3の表面をシリカガラス層に改質し、このシリカガラス層を透明性材料膜5として利用することも可能である。Si−O−Si結合を含む固体化合物のシリカガラスへの改質については特開2004−123816の技術が利用可能である。

【0025】

この第2の実施の形態によれば、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造に、膜厚変化を与えることなく、レーザー光4の露光部分のみをマイクロ/ナノオーダーで沈下させることができる。

【0026】

図3は本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法の第3の実施の形態である。この場合、図3(A)は第2の実施の形態の図2(B)のレーザー光照射後の状態であり、Si−O−Si結合を含む固体化合物膜3及び透明性材料膜5の積層構造自体には、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで沈下させている。その後、図3(A)の透明性材料膜5のみをエッチングし、Si−O−Si結合を含む固体化合物膜3を表面とする凹凸構造を形成している。

【0027】

このとき、透明性材料膜5のエッチングはマスキングにより部分的に行っても良く、凹凸構造の表面が透明性材料膜5の部分とSi−O−Si結合を含む固体化合物膜3の部分とが共存する場合もある。

【0028】

なお、固体化合物膜3の表面に、予め波長190nm以下の光を照射してシリカガラス層に改質し、このシリカガラス層を透明性材料膜5とした場合、シリカガラス層を化学エッチングで除去可能である。

【0029】

この第3の実施の形態によれば、透明性材料膜5のみがエッチングされ、Si−O−Si結合を含む固体化合物膜3を表面とする微細な凹凸構造が形成できる。また凹凸構造の表面を、透明性材料膜5の部分とSi−O−Si結合を含む固体化合物膜3の部分とが共存した形にすることもできる。

【0030】

上記第1、第2又は第3の実施の形態に係るSi−O−Si結合を含む化合物への凹凸構造の形成法で得られた微細な凹凸構造を有するデバイスは、例えば基体1及びその上の積層膜(Si−O−Si結合を含む固体化合物膜3のみ、あるいは固体化合物膜3及び透明性材料膜5の両者)を所要の大きさに切断することにより作製され、凹凸構造を利用したバイオチップ等の用途に使用できる。また、微細凹凸構造の撥水性を利用した撥水性デバイスとしての応用も可能である。

【0031】

以下、本発明に係るSi−O−Si結合を含む化合物への凹凸構造の形成法を実施例で詳述する。

【実施例1】

【0032】

ポリカーボネート基体上に、アクリル系プライマー(膜厚4μm)を介して、Si−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成した。その後、波長193nmのArFエキシマレーザー光を、エネルギー密度10mJ/cm2、繰り返し周波数10Hz、照射時間60秒で照射した。その際、シリコーン樹脂膜上にNi製マスク(開口50μm角メッシュ)を設置し、レーザー光照射を位置選択的に行った。その結果、シリコーン樹脂表面に70nmの深さで凹凸構造を形成することができた。この凹凸構造の深さは、レーザーアブレーションが発生しない範囲でレーザー光のエネルギー密度及び照射時間を変えることで、変化させることができた。

【0033】

上記の凹凸構造は、ポリカーボネート基体上にSi−O−Si結合を含む化合物(シリコーン樹脂)膜を直接形成した場合には認められなかった。また、ポリカーボネート基体上にアクリル系プライマー(膜厚4μm)を介してSi−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成した試料において、アクリル系プライマーをレーザーアブレーションにより除去した場合、Si−O−Si結合を含む化合物(シリコーン樹脂)膜の剥離が起こり、上記凹凸構造は形成されなかった。

【実施例2】

【0034】

ポリカーボネート基体上にアクリル系プライマーを介してSi−O−Si結合を含む化合物(シリコーン樹脂)膜(膜厚3.7μm)を形成し、その表面から予め波長157nmのフッ素レーザー光を、エネルギー密度14mJ/cm2、繰り返し周波数10Hz、照射時間30秒で照射しシリカガラス(SiO2)層(膜厚0.5μm)を形成した。その後、波長193nmのArFエキシマレーザー光を、エネルギー密度10mJ/cm2、繰り返し周波数10Hz、照射時間60秒で照射した。その際、シリコーン樹脂膜上にNi製マスク(開口50μm角メッシュ)を設置し、レーザー光照射を位置選択的に行った。その結果、シリコーン樹脂表面に70nmの深さで凹凸構造を形成することができた(図4の写真図参照)。この凹凸構造の深さは、レーザーアブレーションが発生しない範囲でレーザー光のエネルギー密度及び照射時間を変えることで、変化させることができた。

【0035】

上記で形成した凹凸構造は、予め形成したシリカガラス(SiO2)層が、レーザー光によりアブレーションされたことによるものではないことが赤外分光分析により判明した。また、この凹凸構造形成において、シリカガラス(SiO2)層にクラックが発生することはなかった(図4の写真図参照)。

【0036】

上記試料を、1重量%のフッ酸水溶液で60秒間化学エッチングを行うと、予め形成したシリカガラス(SiO2)層(膜厚0.5μm)のみが除去され、シリコーン樹脂を表面とした凹凸構造が形成できた。また、マスキングにより化学エッチング部分を限定することにより、シリカガラス(SiO2)の部分とシリコーン樹脂の部分とが共存した形とすることもできた。

【0037】

上記各実施例で述べたように、本発明によれば、Si−O−Si結合を含む化合物膜あるいは、透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみをマイクロ/ナノオーダーで凹凸構造を形成することにより、モールディング法では困難な場合の新規微細加工法が確立できるようになる。この結果は、電気電子工学、光工学あるいは医用・生体工学分野での材料開発ならびにデバイス作製に適用可能になるなど、その用途はあらゆる分野で有用である。

【0038】

以上、本発明の実施の形態及び実施例について説明してきたが、本発明はこれに限定されることなく請求項の記載の範囲内において各種の変形、変更が可能なことは当業者には自明であろう。

【符号の説明】

【0039】

1 基体

2 高分子製プライマー

3 Si−O−Si結合を含む固体化合物膜

4 レーザー光

5 透明性材料膜

【特許請求の範囲】

【請求項1】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記Si−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項2】

基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項3】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項4】

基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させ、その後、前記透明性材料膜のみをエッチングすることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項5】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させ、さらにその後、前記シリカガラス層のみを化学エッチングすることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項6】

請求項1,2,3,4又は5記載の凹凸構造の形成法による凹凸構造を備えるデバイス。

【請求項1】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記Si−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項2】

基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項3】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項4】

基体上に高分子膜を介して透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造を形成し、その表面から波長190nmより長く400nm以下の光を照射することにより、前記透明性材料膜とSi−O−Si結合を含む化合物膜の積層構造に、膜厚変化を与えることなく、露光部分のみを沈下させ、その後、前記透明性材料膜のみをエッチングすることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項5】

基体上に高分子膜を介してSi−O−Si結合を含む化合物膜を形成し、その表面から予め波長190nm以下の光を照射してシリカガラス層を形成した後、波長190nmより長く400nm以下の光を照射することにより、前記シリカガラス層が形成されたSi−O−Si結合を含む化合物膜に、膜厚変化を与えることなく、露光部分のみを沈下させ、さらにその後、前記シリカガラス層のみを化学エッチングすることを特徴とするSi−O−Si結合を含む化合物への凹凸構造の形成法。

【請求項6】

請求項1,2,3,4又は5記載の凹凸構造の形成法による凹凸構造を備えるデバイス。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−186395(P2012−186395A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49684(P2011−49684)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(390014306)防衛省技術研究本部長 (169)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(390014306)防衛省技術研究本部長 (169)

【Fターム(参考)】

[ Back to top ]