SiドープGaAs単結晶インゴットおよびその製造方法、並びに、当該SiドープGaAs単結晶インゴットから製造されたSiドープGaAs単結晶ウェハ

【課題】単位面積あたりのエッチピット密度(EPD)で評価した結晶性の値が低く良好な結晶性を有するSiドープGaAs単結晶インゴット、およびその製造方法を提供する。

【解決手段】GaAs化合物原料を別の合成炉で合成し、当該原料中にSiドーパントを挟み込んで、Siドーパントを収納したGaAs化合物原料31Bとした。当該Siドーパントを挟み込む位置は、当該GaAs化合物原料を溶融したとき、その平均温度より低くなる位置とした。単結晶成長装置のるつぼに種結晶を挿入した後に、Siドーパントを収納したGaAs化合物原料31B、液体封止剤32をるつぼに投入し、単結晶成長装置1にセットして加熱溶融後、当該液体封止剤を攪拌しながら、縦型温度傾斜法により融液を固化、結晶成長させてSiドープGaAs単結晶インゴット33を得る。

【解決手段】GaAs化合物原料を別の合成炉で合成し、当該原料中にSiドーパントを挟み込んで、Siドーパントを収納したGaAs化合物原料31Bとした。当該Siドーパントを挟み込む位置は、当該GaAs化合物原料を溶融したとき、その平均温度より低くなる位置とした。単結晶成長装置のるつぼに種結晶を挿入した後に、Siドーパントを収納したGaAs化合物原料31B、液体封止剤32をるつぼに投入し、単結晶成長装置1にセットして加熱溶融後、当該液体封止剤を攪拌しながら、縦型温度傾斜法により融液を固化、結晶成長させてSiドープGaAs単結晶インゴット33を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、GaAsデバイスの素材であるGaAs単結晶ウェハ(以下、GaAsウェハと記載する場合がある。)を製造するためのSiドープGaAs単結晶インゴット(以下、インゴットと記載する場合がある。)およびその製造方法、並びに、当該SiドープGaAs単結晶インゴットから製造されたSiドープGaAs単結晶ウェハに関する。

【背景技術】

【0002】

GaAs(ガリウム砒素)デバイスの素材であるGaAsウェハを製造するための、n型導電性GaAs単結晶のインゴットを製造するため、縦型ボート法(縦型温度傾斜法(VGF法)や縦型ブリッジマン法(VB法))による結晶成長が行なわれる。

【0003】

ここで、n型導電性のインゴットを製造する場合、当該インゴットへキャリアを提供するため、例えばSiをGaAs単結晶へドーパントとして添加する。一方、縦型ボート法によってインゴットを製造する際、揮発成分であるAsがインゴットから解離するのを防ぐ目的等のため、液体封止剤としてB2O3(酸化ホウ素)を用いる方法がある。ところが、このB2O3と、ドーパントとして添加されたSiとが反応してしまうため、インゴット中のSi濃度が制御しにくくなるという現象が発生する。この結果、所望の好ましいキャリア濃度分布を有するインゴットを、常に安定して製造することは困難であった。本発明者等はこの課題を解決すべく、特許文献1において、液体封止剤中へ予め適宜量のSiを添加しておくことを提案し、特許文献2において、液体封止剤を攪拌しながらインゴットを製造することを提案した。

【0004】

一方、製造されるインゴットは良好な結晶性を有することを要求されるため、本発明者らは特許文献3として、るつぼの内部形状と略一致した形状に合成されたGaAs原料をるつぼ内に設置し、さらにB2O3をるつぼ内に設置した後、前記るつぼを加熱して、GaAs原料、ドーパント用Si原料及びB2O3を溶融する方法を提案した。

【0005】

また、特許文献4には、ドーパント濃度均一化のための炉内温度分布形成を不要とするため、種結晶、原料、および液体封止剤を有底筒体状の成長容器へ入れ、当該成長容器を取り囲むように設けられた電気炉発熱体により上記原料を所定の温度分布で加熱して融解させ、垂直方向に化合物半導体単結晶を成長させる方法において、ブロック状の原料に穴をあけ、その中にドーパントをチャージしたものを、上記原料として成長容器中に設置し、n型またはp型の化合物半導体単結晶を成長させることを提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平3−57079号公報

【特許文献2】特開2000−109400号公報

【特許文献3】特開2004−137096号公報

【特許文献4】特開2004−345888号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、エレクトロニクス技術の進歩により、所定の範囲内のキャリア濃度を有し、さらに結晶性の高いGaAsウェハが求められるようになってきた。当該GaAsウェハの結晶性は、単位面積あたりのエッチピット密度(以下、EPDと記載する場合がある。)で評価されるが、EPDの平均が50個/cm2以下、さらには10個/cm2以下の結晶性を有するGaAsウェハが求められるようになってきた。ところが、特許文献1、2の方法でSiがドープされたインゴットを製造しても、特にインゴットの成長の後半部分においてEPDが高くなり、GaAsウェハの生産性を上げることができず、当該GaAsウェハの製造コストが高いという問題があった。

【0008】

また、特許文献3の方法では、製造されるインゴットにおいて、ドープが行われない、またはドープされるのがSi以外の元素の場合は、EPDの低い、結晶性の高いインゴットを製造することが出来た。しかし、当該インゴットへ、ドーパントとしてSiをドープすると、やはり当該インゴットの成長の後半部分においてEPDで評価した結晶性が低下してしまい、GaAsウェハの生産性を上げることができず、当該GaAsウェハの製造コストが高いという問題があった。

【0009】

更に、特許文献4の方法では、B2O3と、ドーパントとして添加されたSiとが反応するのを抑制する効果あったものの、EPDで評価した結晶性を上げることができないことが明らかとなった。

【0010】

そこで本発明が解決しようとする課題は、EPDで評価した結晶性の値が低く良好な結晶性を有するSiドープGaAs単結晶インゴット、およびその製造方法、並びに当該SiドープGaAs単結晶インゴットの成長の後半部から製造されたSiドープGaAs単結晶ウェハを提供することである。

【課題を解決するための手段】

【0011】

上述した課題を解決するため、本発明者らは、従来の技術に係る方法において、SiドープGaAs単結晶のインゴットへ、ドーパントとしてSiをドープすると、当該インゴットのEPDで評価した結晶性が低下してしまう原因について、鋭意研究を行った。

その研究の結果、上述した液体封止剤であるB2O3と、ドーパントとして添加されたSiとが反応して酸化シリコン(SiO2又はSiO)を形成される際、3Si+2B2O3→3SiO2+4B、の反応が進行しBが生成されてしまう。この生成したBは、GaAs中のAsと、13B+2As→B13As2の反応を起こしB13As2が生成する。そして、当該B13As2がスカムとして作用し、特に、インゴットの成長の後半部分においてEPDで評価した結晶性が低下してしまう原因となっていたことを解明した。

【0012】

本発明者らは当該解明結果より、特許文献3の方法を、SiドープGaAs単結晶のインゴットに適用した場合、当該インゴットのEPDで評価した結晶性が低下してしまう原因についても鋭意研究を行った。その結果、予め、るつぼと内部形状と同形状を有するSiがドープされたGaAs単結晶原料を合成するため、原料合成用のるつぼ内に、GaAs原料塊やSi片を投入し、その上にB2O3を投入する。そして、当該るつぼを加熱したとき、融点の低いB2O3がまず液化してGaAs原料塊内を流れてSi片と接触して反応し、上述した反応式によって、B13As2が生成しスカムとなる。このスカムは、SiドープGaAs単結晶原料中に分散してしまうので、結局、当該SiドープGaAs単結晶原料を用いて、インゴットを成長させても、当該インゴットのEPDで評価した結晶性が低下してしまっていたことに想到した。

【0013】

ここで本発明者らは、インゴットのEPDで評価した結晶性を向上させるため、スカムの発生を抑制する方法を検討した。その結果、溶融したB2O3とSi片とが接触することを物理的に阻止することが有効であることに想到し、本発明を完成したものである。

【0014】

即ち、課題を解決するための第1の手段は、

SiドープGaAs単結晶ウェハを製造するためのSiドープGaAs単結晶インゴットであって、

前記インゴットの固化率が0.1の部分におけるキャリア濃度をC0.1、当該固化率が0.8の部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0015】

第2の手段は、

第1の手段に記載のSiドープGaAs単結晶インゴットであって、

C0.8/C0.1<1.4であることを特徴とするSiドープGaAs単結晶インゴットである。

【0016】

第3の手段は、

第2の手段に記載のSiドープGaAs単結晶インゴットであって、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0017】

第4の手段は、

第1から第3の手段のいずれかに記載のSiドープGaAs単結晶インゴットであって、

前記インゴットにおける当該固化率が0.1以上、0.8以下の領域において、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0018】

第5の手段は、

第1から第4の手段のいずれかに記載のSiドープGaAs単結晶インゴットにおける、前記固化率が0.6以上、0.8以下の領域から製造されたSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0019】

第6の手段は、

第5の手段に記載のSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0020】

第7の手段は、

第5または第6の手段に記載のSiドープGaAs単結晶ウェハであって、

キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0021】

第8の手段は、

るつぼ内に、GaAs原料、ドーパント用原料としてSi、及び液体封止剤用原料としてB2O3を設置した後に加熱し、これら原料を溶融して、前記GaAs原料融液層の上に前記液体封止剤層を配置させた後、所定の結晶成長を行うSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼの内部形状と略一致した形状に合成されたGaAs原料を作製する工程と、

当該GaAs原料を溶融する際、当該GaAs原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置する工程と、

当該ドーパント用原料が設置されたGaAs原料をるつぼ内に設置し、さらに液体封止剤用原料をるつぼ内に設置した後、加熱する工程と、

を有することを特徴とするSiドープGaAs単結晶インゴットの製造方法である。

【0022】

第9の手段は、

第8の手段に記載のSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼを加熱して、GaAs原料、ドーパント用原料、及び液体封止剤用原料を溶融した後、攪拌手段により液体封止剤を攪拌しながらGaAs単結晶を成長させることを特徴とするSiドープGaAs単結晶インゴットの製造方法である。

【発明の効果】

【0023】

第1の手段の構成を有するインゴットは、固化率が0.1の部分から0.8の部分に亘る広い領域から良好な結晶性を有するGaAsウェハを製造することが出来る。この結果、GaAsウェハの製造において生産性向上を実現することができた。

【0024】

第2の手段の構成を有するインゴットは、第1の手段に加え、キャリア濃度の変動幅が小さい。この結果、品質のそろったGaAsウェハを高い生産性をもって製造することが出来た。

【0025】

第3の手段の構成を有するインゴットによれば、第1ないしは第2の手段に加え、更に結晶性を向上させたGaAsウェハを、固化率が0.1の部分から0.8の部分に亘る広い領域から製造することが出来た。

【0026】

第4の手段の構成を有するインゴットは、第1ないしは第3の手段に加え、固化率が0.1の部分から0.8の部分に亘る広い領域から、レーザーダイオード用途や発光ダイオード用途といったウェハに導電性がもとめられる半導体素子向けのGaAsウェハを製造することが出来た。

【0027】

第5の手段の構成を有するGaAsウェハを得ることが出来た結果、従来の技術に比較して、エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下という優れた結晶性を有するGaAsウェハの生産性を、概ね40%の向上させることができた。

【0028】

第6の手段の構成を有するGaAsウェハは、第5の手段に加え、更に結晶性を向上させたGaAsウェハである。

【0029】

第7の手段の構成を有するGaAsウェハは、第5または第6の手段に加え、レーザーダイオード用途や発光ダイオード用途といったウェハに導電性がもとめられる半導体素子製造に適したGaAsウェハである。

【0030】

第8の手段の構成を有するインゴットの製造方法によれば、ドーパント用Siの周囲のGaAs原料が溶解する時点においては、ドーパント用SiとB2O3融液との間には、GaAs原料融液が厚く存在するので、広い固化率の領域に亘って良好な結晶性を有するインゴットを成長させることが出来た。

【0031】

第9の手段の構成を有するインゴットの製造方法によれば、第8の手段に加え、広い固化率の領域に亘ってキャリア濃度の変動幅が小さなインゴットを成長させることが出来た。

【図面の簡単な説明】

【0032】

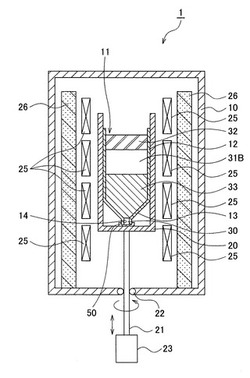

【図1】結晶成長装置の概略的な構成を示す縦断面図である。

【図2】るつぼの縦断面図である。

【図3】Siを収納する前のGaAs化合物原料の斜視図である。

【図4】GaAs化合物原料合成用のるつぼにGa原料及びAs原料等を投入したときの断面図である。

【図5】GaAs化合物原料へドーパント原料を設置する際の斜視図である。

【図6】結晶成長装置のるつぼに投入されたGaAs化合物原料の断面図である。

【図7】攪拌部材を有する結晶成長装置を示す縦断面図である。

【図8】GaAs化合物原料の各位置の温度を示すグラフである。

【発明を実施するための形態】

【0033】

以下、本発明の好ましい実施の形態について説明する。

本発明に係るインゴットは、GaAsウェハを製造するためのインゴットである。

また、本発明においてインゴットにおける固化率とは、当該インゴットの成長方向に垂直な適宜な横断切断面を仮定したとき、当該インゴットにおける種結晶側端の適宜な切断部の重量と、当該インゴットの総重量との比率である。つまり、固化率とは、当該適宜な切断面が、結晶成長装置内に設置されたるつぼ内で溶融しているGaAs原料の冷却を開始し、前記GaAsの種結晶と接触している側から固化を開始してインゴットを成長させる過程において、当該インゴット成長に伴う固化が、どの程度進行した時点に相当したかを示すパラメータである。従って、GaAs原料の全体が溶融している状態を固化率0、全て固化した状態を固化率1とし、種結晶側から進行する固化が、全GaAs原料の50%まで進んだ状態であれば、固化率0.5とする。

【0034】

ここで、当該インゴットの総重量と、当該インゴットにおける種結晶側端の適宜な切断部の重量と、当該インゴットの総重量とから、前記インゴットの製造過程において、前記種結晶と接している面から順次、結晶固化した際の固化率がいくつのときの切断部分に対応するのかを求めたとき、当該固化率が0.1のときの切断部分におけるキャリア濃度をC0.1、当該固化率が0.8のときの切断部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であることを特徴とするSiドープGaAs単結晶のインゴットである。この構成を有する結果、本発明に係るインゴットは、固化率が0.1の部分から0.8の部分に亘る広い領域から良好な結晶性を有するGaAsウェハを製造することを実現したものである。

【0035】

一方、従来の技術に係るインゴットにおいて、上述のキャリア濃度および結晶性を有するGaAsウェハは、高々、固化率が0.1の部分から0.6の部分に亘る領域から製造されていたのに対し、固化率0.6から0.8の部分に亘る領域から製造されたGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0036】

そして、本発明に係るインゴットは、C0.8/C0.1<1.4との構成をとることによって、キャリア濃度の変動幅が小さく、品質のそろったGaAsウェハを高い生産性をもって製造することを実現したものである。そして、当該インゴットの固化率0.6から0.8の部分に亘る領域から、上述のキャリア濃度および結晶性を有するGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0037】

さらに、本発明に係るインゴットは、当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるとの構成をとることによって、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるという更に結晶性を向上させたGaAsウェハを高い生産性をもって製造することを実現したものである。そして、当該インゴットの固化率0.6から0.8の部分に亘る領域から、上述のキャリア濃度および結晶性を有するGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0038】

さらに、本発明に係るインゴットは、上述の構成に加えて、B濃度の4乗/Si濃度の3乗<1.0×1019とし、GaAs融液におけるBの飽和溶解量よりも少ない濃度まで低減し、B濃度の低いGaAsウェハを高い生産性をもって製造することを実現したものである。Bは、光を吸収する性質があるため、光学素子中におけるBの濃度を低減させることで、当該光学素子の特性を向上させることができ、好ましい構成である。

【0039】

さらに、本発明に係るインゴットは、上述の構成に加えて、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下である構成をとることにより、所定の導電性を有するGaAsウェハを高い生産性をもって製造することを実現したものである。当該所定の導電性を有することで、当該インゴットから製造されたGaAsウェハは、レーザーダイオード用途や発光ダイオード用途に好適なものとなり、好ましい構成である。

【0040】

次に、本発明に係るインゴットの製造方法について図面を参照しながら説明する。

図1は、結晶成長装置1の概略的な構成を示す縦断面図である。図2は、るつぼ11の縦断面図である。結晶成長装置1は、縦型ボート法の一つである縦型温度傾斜(VGF)法によってGaAs単結晶を製造するものである。

【0041】

図1に示すように、気密容器10の内部中央には、るつぼ11が配置される。図2に示すように、るつぼ11は、上端が開口した円柱部12と、この円柱部12の下部を塞ぐように接続された円錐部13を備え、円錐部13の頂点部分(るつぼ11の最下部)には、種結晶を挿入するための種結晶部14が形成されている。種結晶部14は、キャップ50によって塞がれている。

【0042】

図1に示すように、るつぼ11は、底面が塞がれた円筒形状のるつぼ収納容器20に収納されている。るつぼ収納容器20は、ロッド21の上端に支持されている。ロッド21の下端は、気密容器10の下面に装着されたシールリング22を介して、気密容器10の下方に突出しており、そこには回転昇降機構23が接続してある。そして、この回転昇降機構23の稼動により、ロッド21を介して、るつぼ収納容器20及びるつぼ11を一体的に回転及び昇降させることができる。なお、シールリング22によって、気密容器10の内部は気密に保持されている。

【0043】

気密容器10内において、るつぼ収納容器20の周囲を囲むように、複数のヒータ25が各高さに配置されている。各高さのヒータ25は、それぞれ独立して温度制御でき、気密容器10内において上下方向に所望の温度勾配や温度分布を形成できる。ヒータ25の外側は断熱材26で囲んであり、ヒータ25の熱が効果的にるつぼ収納容器20に伝達されるようになっている。

【0044】

このように構成される結晶成長装置1において、るつぼ11の種結晶部14に種結晶30を挿入後、キャップ50で種結晶部14を塞ぎ、更に、るつぼの内部形状と略一致した形状に合成されたGaAs原料であって、当該GaAs原料の下方の中央部内にSiが収納されたもの31B(以下、Si収納GaAs原料31Bと記載する。)及び液体封止剤32であるB2O3を、るつぼ11内に投入する。

【0045】

ここで、Si収納GaAs原料についてさらに説明する。

図3は、上述したSi収納GaAs原料にSiを収納する前のGaAs化合物原料31Aの斜視図である。このGaAs化合物原料31Aは、円柱部35と、円柱部35の下端に配置された円錐台部36からなっている。円柱部35の直径dは、るつぼ11の円柱部12の内径以下であり、円柱部35の高さhは、るつぼ11の円柱部12の高さ以下に設定されている。円錐台部36は、るつぼ11の円錐部13の内部に丁度入る傾斜角度を有している。

【0046】

このようなGaAs化合物原料31Aの製造方法例について図4を用いて説明する。図4は、高さ以外については図2に示したるつぼ11と内部形状が同じである合成用のるつぼ40の内部に、GaAs化合物原料31を合成させる原料であるGa原料41及びAs原料42と、B2O3などの液体封止剤32を投入(チャージ)したときの断面図である。るつぼ40の高さは、るつぼ11と同じか、もしくはそれ以上であることが望ましい。るつぼ40の材質は、必要な耐熱性を有し、原料融液との反応性に乏しい材料、例えば窒化ホウ素(BN)系材料を用いる。なお、このようにGaAs化合物原料31を合成させるるつぼ40は、結晶成長装置1において結晶成長させるるつぼ11そのものを用いても良い。

【0047】

また、このようにGaAs化合物原料31Aを合成する際には、るつぼ40の種結晶部45に、種結晶30の代りに、スペーサ46を配置しておく。このスペーサ46の材質も、必要な耐熱性を有し、原料融液との反応性に乏しい材料、例えば窒化ホウ素(BN)系材料を用いる。スペーサ46は、製造されたGaAs化合物原料31Aへ、後述するようにSiを収納しSi収納GaAs原料31Bとして、るつぼ11に投入した際に、円錐台部36の下端が、るつぼ11の種結晶部14に挿入された種結晶30を押下げないように、円錐台部36の下端の高さを調整する役割をはたす。図示のように、下端が開口しているるつぼ40を用いた場合は、スペーサ46をるつぼ40の下方から挿入して、るつぼ40下端の開口部を塞ぐことができる。

【0048】

そして、るつぼ40内に投入したGa原料41及びAs原料42と液体封止剤32等を加熱して溶融し、その後、固化させて合成する。こうして、図3に示した如きGaAs化合物原料31Aを得ることができる。このようにGaAs化合物原料31Aを製造する場合は、加熱及び冷却は必ずしもインゴット33を製造する場合と同一の条件でなくても良い。例えば生産性を考慮し、早い速度で冷却してGaAs化合物原料31Aを合成し、多結晶固化させても構わない。但し、溶融、固化工程で発生する酸化物や、原料中の不純物を効果的に除去するためには、インゴット33を製造する場合と同様に縦型温度傾斜法を用い、るつぼ40の下部から上部に向かって一方向に固化させていくことが望ましい。

また、るつぼ40内に液体封止剤32も投入しているので、インゴット33の上面には、液体封止剤32が凝固した状態で配置された状態となる。

【0049】

ここで、GaAs化合物原料へのドーパント原料設置について、図5を参照しながら説明する。図5は、GaAs化合物原料へ、ドーパント原料を設置する際の、斜視図である。

合成されたGaAs化合物原料を、るつぼ内から取り出し、GaAs化合物原料を溶融する際、当該GaAs化合物原料の温度の平均値より低い温度となる当該GaAs化合物原料の中央部内に、ドーパント用原料を設置する。ドーパント原料を設置する場所は、実際にGaAs化合物原料を加熱して溶解する際の、原料中心軸での成長方向での温度分布に対して、その平均値よりも低い場所にくるように設定する。当該構成をとることで、ドーパントSiの周りのドーナッツ板が溶解するタイミングを遅らせることが出来、この結果、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるという優れた結晶性を有するインゴットを製造することが出来るからである。尚、前記GaAs化合物原料の温度の平均値の求め方、およびドーパント用原料の設置場所の求め方については後述する。

【0050】

GaAsドーナッツ板37は、GaAs化合物原料31と同組成、円柱部35と同外径を有し、厚みは例えば10mm、ド−ナッツ状の内孔38の径は例えば20mmである。ここで、GaAsドーナッツ板37を円柱部35と円錐台部36との間に挟み込む際、ド−ナッツ状の内孔38内に、所定のドーパント原料であるSi39を収納する。ここで、GaAsドーナッツ板37の厚みおよびド−ナッツ状の内孔38の径は、ドーパント39がその内孔38の内部に収まる寸法としておく。

【0051】

GaAs化合物原料へのドーパント原料設置の後、当該原料を結晶成長装置のるつぼに投入するが、この投入を、図6を参照しながら説明する。図6は、結晶成長装置のるつぼに投入されたGaAs化合物原料の断面図である。

図6に示すように、結晶成長装置1のるつぼ11へ、GaAsドーナッツ板37に囲まれたSi39が設置されたSi収納GaAs原料31Bが投入される。このとき、Si収納GaAs原料31Bの上部には、液体封止剤32の原料も設置される。るつぼ11の種結晶部14には、種結晶30を挿入されている。この場合、図6に示すような下部が開口したるつぼ11であれば、下方から種結晶30を挿入して、開口部をキャップ50で塞げば良い。これにより、容易に種結晶部14に種結晶30を配置することができる。

【0052】

こうして、Si収納GaAs原料31Bを、るつぼ11内に実質的に隙間の無い状態で投入することができる。なお、図4にて説明したるつぼ40内でGaAs化合物原料31を固化させる際に、るつぼ40の種結晶部45にスペーサ46を配置していたことにより、円錐台部36の下端の高さが調整されているので、図6でSi収納GaAs原料31Bをるつぼ11に投入した際に、円錐台部36の下端が、るつぼ11の種結晶部14に挿入された種結晶30を押下げる心配がない。

【0053】

そして図1に戻り、Si収納GaAs原料31Bをるつぼ11内に投入し、種結晶部14に種結晶30を挿入した状態で、当該るつぼ11をるつぼ収納容器20内にセットし、気密容器10の内部を所定の圧力に昇圧後、ヒータ25で加熱し、所定の温度分布を作成し、Si収納GaAs原料31B全体を加熱する。

【0054】

るつぼ加熱を開始した場合、まずB2O3が溶解し、大部分はSi収納GaAs原料31Bの上部に液化して滞留するが、一部は、るつぼ11とSi収納GaAs原料31Bとの隙間を通って、るつぼ下部にも到達すると考えられる。一方、ドーパント39は、るつぼの内部形状と略一致した形状を有するSi収納GaAs原料31Bの、下部の中央内部に収納されているので、両者が接触することは物理的に阻止されている。るつぼの温度がさらに上昇すると、温度分布に従い、Si収納GaAs原料31Bの上部から溶解が始まるが、こうなると、GaAs原料融液より比重の軽いB2O3融液は、るつぼ11の上部へ押し上げられてしまう。るつぼの温度がさらに上昇し、ドーパント39の周囲のGaAs原料が溶解する頃には、ドーパント39と液体封止材32であるB2O3融液との間には、GaAs原料融液が厚く存在するので原料融液中のB濃度は低く、スカムの発生も起こらない。

【0055】

次に、各ヒータ25の温度制御により、るつぼ11内にて融液となったGaAs化合物原料中に温度勾配を形成させ、縦型温度傾斜法に従って原料融液を冷却し、種結晶30に接触している最下部からGaAs化合物原料を徐々に冷却して固化させ、インゴット33を成長させていく。この、インゴット33が成長を開始するときには、ドーパントがGaAs原料融液中に拡散しており、その一部は液体封止材32と接触するが、GaAs融液を介して接触するため、局所的なB濃度上昇は起こらず、スカムの発生は、事実上無視することができる。結果インゴット全体でB濃度がひくく、かつスカムの発生および粗大化が抑制され、結果として、インゴット全体で所望のキャリア濃度を有し、かつ、EPDの値で評価して良好な結晶性を有するインゴット33を成長させることが出来た。

尚、必要に応じて回転昇降機構23の稼動によりるつぼ11を回転及び昇降させながら、インゴット33を成長させても良い。

こうして、GaAs化合物原料全体が固化してインゴット33に変化した後インゴット33を冷却し、るつぼ11内からインゴット33を取り出す。

【0056】

以上の構成により、Si収納GaAs原料31Bの溶解が完了する迄、ドーパント39と液体封止剤32との接触を、物理的に回避することができる。この結果、Siと溶融状態のB2O3とが直接接触し、3Si+2B2O3→3SiO2+4Bなる反応が起こり、溶解前のGaAsと接触している部分にて局所的にBが高濃度で存在し、13B+2As→B13As2、の化学反応が進行しB13As2の組成を有するスカムが生成し、インゴット33の成長時において融液内のBを取り込んで粗大化し、核発生の起点となり、結局は転位が生成されるという、一連の反応を抑制することができると考えられるからである。即ち、本発明においては、Siと溶融状態のB2O3とが接触するのは、GaAs化合物原料の溶解が完了した後であるので、Siは、既に溶融状態のGaAs化合物で十分に希釈された状態になった後に、B2O3と接触する。この結果、上述のBを生成する化学反応の発生頻度を著しく低減されることにより、融液中のB濃度を低減し、スカムの生成および粗大化を抑制できるので、インゴットの成長における後半部の領域においても、エッチピット密度で評価した結晶性の値の平均を10個/cm2以下とすることが出来た。

【0057】

この結果、製造されたインゴットの総重量と、前記インゴットにおける種結晶側端の適宜な切断部の重量と、他端の適宜な切断部の重量とから、前記インゴットの製造過程において、前記種結晶と接している面から順次、結晶固化した際の固化率を求めたとき、前記インゴットにおける当該固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であるインゴットを製造することが出来た。

【0058】

ここで、本発明と前記インゴットにおける固化率との関連について、簡単に説明する。

従来の技術では、当該固化率が、例えば実質製品となる固化率0.1以上0.6未満のようなインゴット成長の前期段階においては、エッチピットの生成を始めとする結晶成長の乱れは比較的少ないが、固化率が0.6以上となるインゴット成長の後期段階においては、結晶成長の乱れが顕著となってきていた。

従って、当該インゴットにおいて、固化率の値がいくつのところ迄、良品のウェハとして使用可能かということが、ウエハの生産性および生産コストに大きな影響を与えることとなる。

【0059】

上述の製造方法により製造されたインゴット33は、例えば転位密度が、最大値で200個/cm2以下、平均で10個以下/cm2の低転位密度となる。なお、Si収納GaAs原料31Bの形状は、必ずしもインゴット33と同一の形状でなくても良いが、溶融前(結晶成長装置1においてSi収納GaAs原料31Bを加熱溶融させる前)におけるSi収納GaAs原料31Bの表面積が、そのSi収納GaAs原料31Bを用いて製造されるインゴット33の表面積の5倍以下であるのが良い。溶融前のSi収納GaAs原料31Bの表面積が、それから製造されるインゴット33の表面積の5倍以下であれば、Ga/As比率の変動を抑えることができ、当該効果によっても成長させたインゴット33内の転位発生率を抑制し、低転位密度のインゴット33を安定して製造することが出来るからである。また、当該構成を採ることで、るつぼ11に対する単位体積あたりの投入量が上がり、製造効率も上げることができる。なお、Ga/As比率がより安定した、より低転位密度のインゴット33を得るためには、溶融前のSi収納GaAs原料31Bの表面積が、それから製造されるインゴット33の表面積の2倍以下が望まく、1.5倍以下が更に望ましい。

【0060】

さらに好ましいことに、当該方法で製造したインゴットは、固化率が0.6以上、0.8以下の領域において、B濃度の4乗/Si濃度の3乗<1.0×1019であることが判明した。これは、上述した本発明の構成により、スカムの形や融液への取り込みでGaAs化合物単結晶内に輸送されていたBを、著しく低減することが出来た効果の1つの結果であると考えられる。

【0061】

以上、本発明の好ましい実施の形態を説明したが、本発明はここに例示した形態に限定されない。例えば、所定のドーパント39を収納したGaAs化合物原料31を得るために、上述したGaAsドーナッツ板37を用いることに代えて、GaAs化合物原料31の下方に、所定径と深さとを有する穿孔を設け、当該穿孔内に所定のドーパント39を収納した後、GaAs化合物原料で当該穿孔を閉塞する構成としても良い。

【0062】

ここで、本発明のさらに異なる実施の形態について図面を参照しながら説明する。

図7は、図1を用いて説明した結晶成長装置1の構成有し、且つ攪拌部材を有する結晶成長装置101を示す縦断面図である。図7において、図1にて説明したものと同様の構成を有する部分は同一の符号を付して、説明を省略する。

【0063】

気密容器10の上部には上部ロッド102を貫通させる貫通孔が形成され、この貫通孔にシールリング111が嵌め込まれており、上部ロッド102が気密容器10の気密を維持しつつ上下及び回転運動ができるようになっている。

【0064】

上部ロッド102は、図示しない駆動機構によって精密な上下動作および回転動作ができるようになっており、その先端部には回転軸121が接続され、回転軸121には撹拌板110が取り付けられ攪拌部材120となっている。尚、この攪拌板110を構成する部材の最下部を攪拌板下端119とする。ここで、撹拌板110は、必要な耐熱性を有し、原料融液と反応しにくい材料、例えば、カーボン(C)やpBN(PyrolyticBN)等が好ましく用いられる。

【0065】

ここで、液体封止材32であるB2O3層を攪拌部材20により攪拌することで、優れた品質のインゴットを製造できることができる機構について説明する。

【0066】

ヒータ25制御により、るつぼ11内において溶融しているSiが拡散したGaAsの融液部31は、種結晶30と接している部分から固化を始める。この固化の際、ドーパントであるSiはその偏析係数に従い、固化部よりも融液部に多く存在することとなる。固化の進行に伴い、固化部は増大する一方、融液部は減少していく。すると融液部のSi濃度は益々上昇していくこととなるため、結晶成長後半におけるSi濃度は指数関数的に増加するため、製造されるインゴットにおいて、固化率0.1におけるキャリア濃度C0.1と固化率0.8におけるキャリア濃度C0、8の比C0.8/C0.1>10なるキャリア濃度分布を生み出している原因であると考えられた。

【0067】

ここで、本願発明者らは、この液体封止材32を、攪拌部材120を用いて強制的に攪拌し、所定の割合を保ちながら液体封止材32に融液部中のSiを吸収させることを行った。融液中のSiを液体封止剤であるB2O3に吸収させた場合、前述した反応式によって、Bが融液中に取り込まれる。しかしながら、前述した通り、そもそも成長開始直後のGaAs融液中のB濃度が飽和溶解度に比べて十分に低いことと、B2O3を攪拌しても局所的にB濃度が上昇することがないため、スカムの発生および粗大化を抑えることができる。この結果、上述したEPDで評価した結晶性の値が良好な上に、Si濃度が1.0×1017〜1.0×1019であるSiドープGaAs単結晶ウェハを製造することが出来た。

【0068】

そして、当該B2O3層を攪拌部材により攪拌する構成をとったことで、キャリア濃度分布の発生を抑制することに成功し、所望のキャリア濃度として前述のC0.8/C0.1<1.4なる良好なキャリア濃度分布を有しながらも、エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であるSiドープGaAs単結晶インゴットを製造することが出来た。

【0069】

ここで、GaAs化合物原料31Aの温度の平均値の求め方、およびドーパント用原料の設置場所の求め方について、図8を参照しながら説明する。

図8は、横軸に温度、縦軸にGaAs化合物原料における円錐台部と種結晶との接点からの距離をとり、GaAs化合物原料の各位置の温度をプロットしたグラフである。尚、参考のため、グラフの左側に、GaAs化合物原料の断面を記載した。

【0070】

GaAs化合物原料を加熱する際、当該原料中の所定点βから上部が一定温度a℃、円錐台部36と種結晶との接点が、種結晶の融点と同一か、若干高めの温度であるb℃となるように設定される。このとき、当該原料の温度プロファイルzは、昇温部xと定温部yとを有することとなる。実際には、当該温度プロファイルzは、予め、原料を融解した状態で、中央部に熱電対を挿入し、上下に移動させて求めるとともに、所望の温度プロファイルzを得ることの出来るヒーターの加熱条件を求めておくこととなる。ここで、当該原料液面の位置をαとしたとき、温度の平均値(ave)℃は、次式で求めることが出来る。

式:(ave)℃=b+〔(a−b)×(α−β)+(a−b)×β×1/2〕/α

例えば、a=1350℃、b=1270℃、α=300mm、β=50mm、であれば(ave)℃=1343℃となる。

次に、当該(ave)℃の値を図8にwとして記入し、wとxとの交点の位置をγとしたとき、ドーパント用原料は、当該γまたはγよりも下部の位置に設置することが好ましい。即ち、当該GaAs化合物原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置することとなる。

当該構成をとることで、ドーパントであるSiの周りのドーナッツ板等のGaAsが溶解するタイミングを遅らせることが出来るからである。この結果、γを超えた上部(GaAs化合物原料の温度の平均値より高い温度となる当該GaAs原料の中央部内)に、ドーパント用原料を設置した場合に比較して、エッチピット密度で評価した結晶性の値の平均を、1/7程度の10個/cm2以下に抑制することが出来た。

【0071】

以上説明した本発明は、縦型温度傾斜法に限らず、縦型ブリッジマン法など、他の方法にも適用することができ、また、縦型ボート法に限らず、横型ボート法においても、本発明を適用することができる。

【実施例】

【0072】

以下、実施例を用いて、本発明をさらに説明する。

(実施例1)

まず、GaAs化合物原料を別の合成炉(るつぼ)で合成した。合成したGaAs化合物原料の表面積を、そのGaAs化合物原料を用いてその後に結晶成長させたGaAs単結晶の表面積で割った値は1.05である。合成したGaAs化合物原料を切断調整し、さらに円筒部と円錐部とに切断した。そして当該切断部に、当該円筒部と同外径を有するドーナッツ型であって、当該ドーナッツの内孔にSiドーパントを収納したGaAs化合物原料を挟み込んだ。この挟み込む位置は、後述する当該GaAs化合物原料加熱の際の温度プロファイルより、平均温度(ave)℃を求めたところ1298℃であったので、この温度に相当する位置より下部の位置(当該位置の温度は1281℃と算出された。)とした。尚、GaAs化合物原料の総重量は6.9kgであり、Siドーパント収納量は200wtppmとなる量を収納した。

【0073】

単結晶成長装置のるつぼに種結晶を挿入した後に、Siドーパントを収納したGaAs化合物原料をるつぼに投入した。そして、液体封止剤として無水ホウ酸(B2O3)を365g投入した。このようにして準備されたるつぼを単結晶成長装置のるつぼ収納容器にセットし、ヒータにより原料を加熱した。その時の温度分布としては、円錐台部と種結晶との接点で1270℃にし、所定点βから上部を一定温度の1310℃に設定した。このとき平均温度(ave)℃は1298℃となった。そこで、温度プロファイルより、1298℃以下となる領域を求め、当該領域にSiドーパントを収納した。尚、本実施例においては当該位置を1281℃の位置とした。溶融後、液体封止剤を原料融液の上部に配置させた状態で、縦型温度傾斜法により融液を固化、結晶成長させた。このとき、原料と液体封止剤との界面から5mmの距離を保持して液体封止剤中に攪拌羽根を設置し、2rpmで回転させて攪拌成長を行った。

その際の融液と固化結晶との界面における温度勾配は3℃/cm、融液と固化結晶との界面の上昇速度は3mm/hrとした。

【0074】

こうして得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットを成長方向と垂直にスライス研磨し、300℃のKOHに浸漬することによって転位密度を計測したところ、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、9個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、0.87×1019/cm3であった。

【0075】

上述した実施例1と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、0〜10個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、0.65×1019〜0.89×1019/cm3であった。

【0076】

(実施例2)

実施例1にて説明したのと、同様の装置、原料を用いるが、SiドーパントをGaAs化合物原料へ挟み込むとき、1281℃の位置ではなく1327℃の位置へ設置した。この後も実施例1と同様の操作を行ってGaAsインゴットを製造した。

得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、エッチピット密度で評価した結晶性の値は、10個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、0.93×1019/cm3であった。

【0077】

上述した実施例2と同様の試験を10回繰り返して行い、同様の測定を行った。その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、エッチピット密度で評価した結晶性の値は、0〜10個/cm2であった。

【0078】

(比較例1)

実施例1にて説明したのと、同様の装置、原料を用いるが、当該GaAs化合物原料を別の合成炉で合成することなく破砕原料として単結晶成長装置のるつぼに投入し、Siドーパントも当該破砕原料中へ通常の投入を行った。この時のSiドーパント投入量は280wtppmとした。

この他の条件は実施例1と同様にしてGaAsインゴットを得た。

【0079】

こうして得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、250個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、130×1019/cm3であった。

【0080】

上述した比較例1と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、150〜400個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、52×1019〜550×1019/cm3であった。

【0081】

(比較例2)

実施例1と同様にGaAs化合物原料を別の合成炉で合成し、GaAs化合物原料としたが、Siドーパント原料をGaAs化合物原料中の下方内部に収納せず、通常の投入を行った。この時のSiドーパント投入量は260wtppmとした。また、攪拌操作は行わずに結晶成長を行い、それ以外は、実施例1にて説明したのと、同様の装置、原料を用い同様の操作を行ってインゴットを得た。

こうして得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で12.3×1018/cm2であり、C0.8/C0.1=13.7であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、45個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、2.5×1019/cm3であった。

【0082】

上述した比較例2と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1>10であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、12〜48個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、2.5×1019〜4.7×1019/cm3であった。

【0083】

(比較例3)

実施例1と同様にGaAs化合物原料を別の合成炉で合成し、GaAs化合物原料としたが、Siドーパント原料をGaAs化合物原料中の下方内部に収納せず、通常の投入を行った。この時のSiドーパント投入量は260wtppmとした。それ以外は、実施例1にて説明したのと、同様の装置、原料を用い同様の操作を行ってインゴットを得た。

【0084】

こうして得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、75個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、3.2×1019/cm3であった。

【0085】

上述した比較例3と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、65〜360個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、3.0×1019〜16×1019/cm3であった。

【0086】

(比較例4)

実施例1にて説明したのと、同様の装置、原料を用いるが、SiドーパントをGaAs化合物原料へ挟み込むとき、1281℃の位置ではなく1310℃の位置(図8にて説明したβの位置)へ設置した。この後も実施例1と同様の操作を行ってインゴットを製造した。

得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、69個/cm2であった。

【0087】

上述した比較例4と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、60〜300個/cm2であった。

【符号の説明】

【0088】

1.結晶成長装置

10.気密容器

11.るつぼ

12.るつぼの円柱部

13.るつぼの円錐部

14.種結晶部

20.るつぼ収納容器

21.ロッド

22.シールリング

23.回転昇降機構

25.ヒータ

26.断熱材

30.種結晶

31A.GaAs化合物原料

31B.Si収納GaAs原料

32.液体封止剤

33.インゴット

35.円柱部

36.円錐台部

37.GaAsドーナッツ板

38.ド−ナッツ状の内孔

39.ドーパント

40.るつぼ

41.Ga原料

42.As原料

45.種結晶部

46.スペーサ

50.キャップ

101.攪拌部材を有する結晶成長装置

102.上部ロッド

110.攪拌板

111.シールリング

119.攪拌板下端

120.攪拌部材

121.回転軸

【技術分野】

【0001】

本発明は、GaAsデバイスの素材であるGaAs単結晶ウェハ(以下、GaAsウェハと記載する場合がある。)を製造するためのSiドープGaAs単結晶インゴット(以下、インゴットと記載する場合がある。)およびその製造方法、並びに、当該SiドープGaAs単結晶インゴットから製造されたSiドープGaAs単結晶ウェハに関する。

【背景技術】

【0002】

GaAs(ガリウム砒素)デバイスの素材であるGaAsウェハを製造するための、n型導電性GaAs単結晶のインゴットを製造するため、縦型ボート法(縦型温度傾斜法(VGF法)や縦型ブリッジマン法(VB法))による結晶成長が行なわれる。

【0003】

ここで、n型導電性のインゴットを製造する場合、当該インゴットへキャリアを提供するため、例えばSiをGaAs単結晶へドーパントとして添加する。一方、縦型ボート法によってインゴットを製造する際、揮発成分であるAsがインゴットから解離するのを防ぐ目的等のため、液体封止剤としてB2O3(酸化ホウ素)を用いる方法がある。ところが、このB2O3と、ドーパントとして添加されたSiとが反応してしまうため、インゴット中のSi濃度が制御しにくくなるという現象が発生する。この結果、所望の好ましいキャリア濃度分布を有するインゴットを、常に安定して製造することは困難であった。本発明者等はこの課題を解決すべく、特許文献1において、液体封止剤中へ予め適宜量のSiを添加しておくことを提案し、特許文献2において、液体封止剤を攪拌しながらインゴットを製造することを提案した。

【0004】

一方、製造されるインゴットは良好な結晶性を有することを要求されるため、本発明者らは特許文献3として、るつぼの内部形状と略一致した形状に合成されたGaAs原料をるつぼ内に設置し、さらにB2O3をるつぼ内に設置した後、前記るつぼを加熱して、GaAs原料、ドーパント用Si原料及びB2O3を溶融する方法を提案した。

【0005】

また、特許文献4には、ドーパント濃度均一化のための炉内温度分布形成を不要とするため、種結晶、原料、および液体封止剤を有底筒体状の成長容器へ入れ、当該成長容器を取り囲むように設けられた電気炉発熱体により上記原料を所定の温度分布で加熱して融解させ、垂直方向に化合物半導体単結晶を成長させる方法において、ブロック状の原料に穴をあけ、その中にドーパントをチャージしたものを、上記原料として成長容器中に設置し、n型またはp型の化合物半導体単結晶を成長させることを提案している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平3−57079号公報

【特許文献2】特開2000−109400号公報

【特許文献3】特開2004−137096号公報

【特許文献4】特開2004−345888号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

近年、エレクトロニクス技術の進歩により、所定の範囲内のキャリア濃度を有し、さらに結晶性の高いGaAsウェハが求められるようになってきた。当該GaAsウェハの結晶性は、単位面積あたりのエッチピット密度(以下、EPDと記載する場合がある。)で評価されるが、EPDの平均が50個/cm2以下、さらには10個/cm2以下の結晶性を有するGaAsウェハが求められるようになってきた。ところが、特許文献1、2の方法でSiがドープされたインゴットを製造しても、特にインゴットの成長の後半部分においてEPDが高くなり、GaAsウェハの生産性を上げることができず、当該GaAsウェハの製造コストが高いという問題があった。

【0008】

また、特許文献3の方法では、製造されるインゴットにおいて、ドープが行われない、またはドープされるのがSi以外の元素の場合は、EPDの低い、結晶性の高いインゴットを製造することが出来た。しかし、当該インゴットへ、ドーパントとしてSiをドープすると、やはり当該インゴットの成長の後半部分においてEPDで評価した結晶性が低下してしまい、GaAsウェハの生産性を上げることができず、当該GaAsウェハの製造コストが高いという問題があった。

【0009】

更に、特許文献4の方法では、B2O3と、ドーパントとして添加されたSiとが反応するのを抑制する効果あったものの、EPDで評価した結晶性を上げることができないことが明らかとなった。

【0010】

そこで本発明が解決しようとする課題は、EPDで評価した結晶性の値が低く良好な結晶性を有するSiドープGaAs単結晶インゴット、およびその製造方法、並びに当該SiドープGaAs単結晶インゴットの成長の後半部から製造されたSiドープGaAs単結晶ウェハを提供することである。

【課題を解決するための手段】

【0011】

上述した課題を解決するため、本発明者らは、従来の技術に係る方法において、SiドープGaAs単結晶のインゴットへ、ドーパントとしてSiをドープすると、当該インゴットのEPDで評価した結晶性が低下してしまう原因について、鋭意研究を行った。

その研究の結果、上述した液体封止剤であるB2O3と、ドーパントとして添加されたSiとが反応して酸化シリコン(SiO2又はSiO)を形成される際、3Si+2B2O3→3SiO2+4B、の反応が進行しBが生成されてしまう。この生成したBは、GaAs中のAsと、13B+2As→B13As2の反応を起こしB13As2が生成する。そして、当該B13As2がスカムとして作用し、特に、インゴットの成長の後半部分においてEPDで評価した結晶性が低下してしまう原因となっていたことを解明した。

【0012】

本発明者らは当該解明結果より、特許文献3の方法を、SiドープGaAs単結晶のインゴットに適用した場合、当該インゴットのEPDで評価した結晶性が低下してしまう原因についても鋭意研究を行った。その結果、予め、るつぼと内部形状と同形状を有するSiがドープされたGaAs単結晶原料を合成するため、原料合成用のるつぼ内に、GaAs原料塊やSi片を投入し、その上にB2O3を投入する。そして、当該るつぼを加熱したとき、融点の低いB2O3がまず液化してGaAs原料塊内を流れてSi片と接触して反応し、上述した反応式によって、B13As2が生成しスカムとなる。このスカムは、SiドープGaAs単結晶原料中に分散してしまうので、結局、当該SiドープGaAs単結晶原料を用いて、インゴットを成長させても、当該インゴットのEPDで評価した結晶性が低下してしまっていたことに想到した。

【0013】

ここで本発明者らは、インゴットのEPDで評価した結晶性を向上させるため、スカムの発生を抑制する方法を検討した。その結果、溶融したB2O3とSi片とが接触することを物理的に阻止することが有効であることに想到し、本発明を完成したものである。

【0014】

即ち、課題を解決するための第1の手段は、

SiドープGaAs単結晶ウェハを製造するためのSiドープGaAs単結晶インゴットであって、

前記インゴットの固化率が0.1の部分におけるキャリア濃度をC0.1、当該固化率が0.8の部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0015】

第2の手段は、

第1の手段に記載のSiドープGaAs単結晶インゴットであって、

C0.8/C0.1<1.4であることを特徴とするSiドープGaAs単結晶インゴットである。

【0016】

第3の手段は、

第2の手段に記載のSiドープGaAs単結晶インゴットであって、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0017】

第4の手段は、

第1から第3の手段のいずれかに記載のSiドープGaAs単結晶インゴットであって、

前記インゴットにおける当該固化率が0.1以上、0.8以下の領域において、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶インゴットである。

【0018】

第5の手段は、

第1から第4の手段のいずれかに記載のSiドープGaAs単結晶インゴットにおける、前記固化率が0.6以上、0.8以下の領域から製造されたSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0019】

第6の手段は、

第5の手段に記載のSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0020】

第7の手段は、

第5または第6の手段に記載のSiドープGaAs単結晶ウェハであって、

キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶ウェハである。

【0021】

第8の手段は、

るつぼ内に、GaAs原料、ドーパント用原料としてSi、及び液体封止剤用原料としてB2O3を設置した後に加熱し、これら原料を溶融して、前記GaAs原料融液層の上に前記液体封止剤層を配置させた後、所定の結晶成長を行うSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼの内部形状と略一致した形状に合成されたGaAs原料を作製する工程と、

当該GaAs原料を溶融する際、当該GaAs原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置する工程と、

当該ドーパント用原料が設置されたGaAs原料をるつぼ内に設置し、さらに液体封止剤用原料をるつぼ内に設置した後、加熱する工程と、

を有することを特徴とするSiドープGaAs単結晶インゴットの製造方法である。

【0022】

第9の手段は、

第8の手段に記載のSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼを加熱して、GaAs原料、ドーパント用原料、及び液体封止剤用原料を溶融した後、攪拌手段により液体封止剤を攪拌しながらGaAs単結晶を成長させることを特徴とするSiドープGaAs単結晶インゴットの製造方法である。

【発明の効果】

【0023】

第1の手段の構成を有するインゴットは、固化率が0.1の部分から0.8の部分に亘る広い領域から良好な結晶性を有するGaAsウェハを製造することが出来る。この結果、GaAsウェハの製造において生産性向上を実現することができた。

【0024】

第2の手段の構成を有するインゴットは、第1の手段に加え、キャリア濃度の変動幅が小さい。この結果、品質のそろったGaAsウェハを高い生産性をもって製造することが出来た。

【0025】

第3の手段の構成を有するインゴットによれば、第1ないしは第2の手段に加え、更に結晶性を向上させたGaAsウェハを、固化率が0.1の部分から0.8の部分に亘る広い領域から製造することが出来た。

【0026】

第4の手段の構成を有するインゴットは、第1ないしは第3の手段に加え、固化率が0.1の部分から0.8の部分に亘る広い領域から、レーザーダイオード用途や発光ダイオード用途といったウェハに導電性がもとめられる半導体素子向けのGaAsウェハを製造することが出来た。

【0027】

第5の手段の構成を有するGaAsウェハを得ることが出来た結果、従来の技術に比較して、エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下という優れた結晶性を有するGaAsウェハの生産性を、概ね40%の向上させることができた。

【0028】

第6の手段の構成を有するGaAsウェハは、第5の手段に加え、更に結晶性を向上させたGaAsウェハである。

【0029】

第7の手段の構成を有するGaAsウェハは、第5または第6の手段に加え、レーザーダイオード用途や発光ダイオード用途といったウェハに導電性がもとめられる半導体素子製造に適したGaAsウェハである。

【0030】

第8の手段の構成を有するインゴットの製造方法によれば、ドーパント用Siの周囲のGaAs原料が溶解する時点においては、ドーパント用SiとB2O3融液との間には、GaAs原料融液が厚く存在するので、広い固化率の領域に亘って良好な結晶性を有するインゴットを成長させることが出来た。

【0031】

第9の手段の構成を有するインゴットの製造方法によれば、第8の手段に加え、広い固化率の領域に亘ってキャリア濃度の変動幅が小さなインゴットを成長させることが出来た。

【図面の簡単な説明】

【0032】

【図1】結晶成長装置の概略的な構成を示す縦断面図である。

【図2】るつぼの縦断面図である。

【図3】Siを収納する前のGaAs化合物原料の斜視図である。

【図4】GaAs化合物原料合成用のるつぼにGa原料及びAs原料等を投入したときの断面図である。

【図5】GaAs化合物原料へドーパント原料を設置する際の斜視図である。

【図6】結晶成長装置のるつぼに投入されたGaAs化合物原料の断面図である。

【図7】攪拌部材を有する結晶成長装置を示す縦断面図である。

【図8】GaAs化合物原料の各位置の温度を示すグラフである。

【発明を実施するための形態】

【0033】

以下、本発明の好ましい実施の形態について説明する。

本発明に係るインゴットは、GaAsウェハを製造するためのインゴットである。

また、本発明においてインゴットにおける固化率とは、当該インゴットの成長方向に垂直な適宜な横断切断面を仮定したとき、当該インゴットにおける種結晶側端の適宜な切断部の重量と、当該インゴットの総重量との比率である。つまり、固化率とは、当該適宜な切断面が、結晶成長装置内に設置されたるつぼ内で溶融しているGaAs原料の冷却を開始し、前記GaAsの種結晶と接触している側から固化を開始してインゴットを成長させる過程において、当該インゴット成長に伴う固化が、どの程度進行した時点に相当したかを示すパラメータである。従って、GaAs原料の全体が溶融している状態を固化率0、全て固化した状態を固化率1とし、種結晶側から進行する固化が、全GaAs原料の50%まで進んだ状態であれば、固化率0.5とする。

【0034】

ここで、当該インゴットの総重量と、当該インゴットにおける種結晶側端の適宜な切断部の重量と、当該インゴットの総重量とから、前記インゴットの製造過程において、前記種結晶と接している面から順次、結晶固化した際の固化率がいくつのときの切断部分に対応するのかを求めたとき、当該固化率が0.1のときの切断部分におけるキャリア濃度をC0.1、当該固化率が0.8のときの切断部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であることを特徴とするSiドープGaAs単結晶のインゴットである。この構成を有する結果、本発明に係るインゴットは、固化率が0.1の部分から0.8の部分に亘る広い領域から良好な結晶性を有するGaAsウェハを製造することを実現したものである。

【0035】

一方、従来の技術に係るインゴットにおいて、上述のキャリア濃度および結晶性を有するGaAsウェハは、高々、固化率が0.1の部分から0.6の部分に亘る領域から製造されていたのに対し、固化率0.6から0.8の部分に亘る領域から製造されたGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0036】

そして、本発明に係るインゴットは、C0.8/C0.1<1.4との構成をとることによって、キャリア濃度の変動幅が小さく、品質のそろったGaAsウェハを高い生産性をもって製造することを実現したものである。そして、当該インゴットの固化率0.6から0.8の部分に亘る領域から、上述のキャリア濃度および結晶性を有するGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0037】

さらに、本発明に係るインゴットは、当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるとの構成をとることによって、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるという更に結晶性を向上させたGaAsウェハを高い生産性をもって製造することを実現したものである。そして、当該インゴットの固化率0.6から0.8の部分に亘る領域から、上述のキャリア濃度および結晶性を有するGaAsウェハを得ることが出来た結果、当該GaAsウェハの生産性を、概ね40%以上向上させることが出来た。

【0038】

さらに、本発明に係るインゴットは、上述の構成に加えて、B濃度の4乗/Si濃度の3乗<1.0×1019とし、GaAs融液におけるBの飽和溶解量よりも少ない濃度まで低減し、B濃度の低いGaAsウェハを高い生産性をもって製造することを実現したものである。Bは、光を吸収する性質があるため、光学素子中におけるBの濃度を低減させることで、当該光学素子の特性を向上させることができ、好ましい構成である。

【0039】

さらに、本発明に係るインゴットは、上述の構成に加えて、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下である構成をとることにより、所定の導電性を有するGaAsウェハを高い生産性をもって製造することを実現したものである。当該所定の導電性を有することで、当該インゴットから製造されたGaAsウェハは、レーザーダイオード用途や発光ダイオード用途に好適なものとなり、好ましい構成である。

【0040】

次に、本発明に係るインゴットの製造方法について図面を参照しながら説明する。

図1は、結晶成長装置1の概略的な構成を示す縦断面図である。図2は、るつぼ11の縦断面図である。結晶成長装置1は、縦型ボート法の一つである縦型温度傾斜(VGF)法によってGaAs単結晶を製造するものである。

【0041】

図1に示すように、気密容器10の内部中央には、るつぼ11が配置される。図2に示すように、るつぼ11は、上端が開口した円柱部12と、この円柱部12の下部を塞ぐように接続された円錐部13を備え、円錐部13の頂点部分(るつぼ11の最下部)には、種結晶を挿入するための種結晶部14が形成されている。種結晶部14は、キャップ50によって塞がれている。

【0042】

図1に示すように、るつぼ11は、底面が塞がれた円筒形状のるつぼ収納容器20に収納されている。るつぼ収納容器20は、ロッド21の上端に支持されている。ロッド21の下端は、気密容器10の下面に装着されたシールリング22を介して、気密容器10の下方に突出しており、そこには回転昇降機構23が接続してある。そして、この回転昇降機構23の稼動により、ロッド21を介して、るつぼ収納容器20及びるつぼ11を一体的に回転及び昇降させることができる。なお、シールリング22によって、気密容器10の内部は気密に保持されている。

【0043】

気密容器10内において、るつぼ収納容器20の周囲を囲むように、複数のヒータ25が各高さに配置されている。各高さのヒータ25は、それぞれ独立して温度制御でき、気密容器10内において上下方向に所望の温度勾配や温度分布を形成できる。ヒータ25の外側は断熱材26で囲んであり、ヒータ25の熱が効果的にるつぼ収納容器20に伝達されるようになっている。

【0044】

このように構成される結晶成長装置1において、るつぼ11の種結晶部14に種結晶30を挿入後、キャップ50で種結晶部14を塞ぎ、更に、るつぼの内部形状と略一致した形状に合成されたGaAs原料であって、当該GaAs原料の下方の中央部内にSiが収納されたもの31B(以下、Si収納GaAs原料31Bと記載する。)及び液体封止剤32であるB2O3を、るつぼ11内に投入する。

【0045】

ここで、Si収納GaAs原料についてさらに説明する。

図3は、上述したSi収納GaAs原料にSiを収納する前のGaAs化合物原料31Aの斜視図である。このGaAs化合物原料31Aは、円柱部35と、円柱部35の下端に配置された円錐台部36からなっている。円柱部35の直径dは、るつぼ11の円柱部12の内径以下であり、円柱部35の高さhは、るつぼ11の円柱部12の高さ以下に設定されている。円錐台部36は、るつぼ11の円錐部13の内部に丁度入る傾斜角度を有している。

【0046】

このようなGaAs化合物原料31Aの製造方法例について図4を用いて説明する。図4は、高さ以外については図2に示したるつぼ11と内部形状が同じである合成用のるつぼ40の内部に、GaAs化合物原料31を合成させる原料であるGa原料41及びAs原料42と、B2O3などの液体封止剤32を投入(チャージ)したときの断面図である。るつぼ40の高さは、るつぼ11と同じか、もしくはそれ以上であることが望ましい。るつぼ40の材質は、必要な耐熱性を有し、原料融液との反応性に乏しい材料、例えば窒化ホウ素(BN)系材料を用いる。なお、このようにGaAs化合物原料31を合成させるるつぼ40は、結晶成長装置1において結晶成長させるるつぼ11そのものを用いても良い。

【0047】

また、このようにGaAs化合物原料31Aを合成する際には、るつぼ40の種結晶部45に、種結晶30の代りに、スペーサ46を配置しておく。このスペーサ46の材質も、必要な耐熱性を有し、原料融液との反応性に乏しい材料、例えば窒化ホウ素(BN)系材料を用いる。スペーサ46は、製造されたGaAs化合物原料31Aへ、後述するようにSiを収納しSi収納GaAs原料31Bとして、るつぼ11に投入した際に、円錐台部36の下端が、るつぼ11の種結晶部14に挿入された種結晶30を押下げないように、円錐台部36の下端の高さを調整する役割をはたす。図示のように、下端が開口しているるつぼ40を用いた場合は、スペーサ46をるつぼ40の下方から挿入して、るつぼ40下端の開口部を塞ぐことができる。

【0048】

そして、るつぼ40内に投入したGa原料41及びAs原料42と液体封止剤32等を加熱して溶融し、その後、固化させて合成する。こうして、図3に示した如きGaAs化合物原料31Aを得ることができる。このようにGaAs化合物原料31Aを製造する場合は、加熱及び冷却は必ずしもインゴット33を製造する場合と同一の条件でなくても良い。例えば生産性を考慮し、早い速度で冷却してGaAs化合物原料31Aを合成し、多結晶固化させても構わない。但し、溶融、固化工程で発生する酸化物や、原料中の不純物を効果的に除去するためには、インゴット33を製造する場合と同様に縦型温度傾斜法を用い、るつぼ40の下部から上部に向かって一方向に固化させていくことが望ましい。

また、るつぼ40内に液体封止剤32も投入しているので、インゴット33の上面には、液体封止剤32が凝固した状態で配置された状態となる。

【0049】

ここで、GaAs化合物原料へのドーパント原料設置について、図5を参照しながら説明する。図5は、GaAs化合物原料へ、ドーパント原料を設置する際の、斜視図である。

合成されたGaAs化合物原料を、るつぼ内から取り出し、GaAs化合物原料を溶融する際、当該GaAs化合物原料の温度の平均値より低い温度となる当該GaAs化合物原料の中央部内に、ドーパント用原料を設置する。ドーパント原料を設置する場所は、実際にGaAs化合物原料を加熱して溶解する際の、原料中心軸での成長方向での温度分布に対して、その平均値よりも低い場所にくるように設定する。当該構成をとることで、ドーパントSiの周りのドーナッツ板が溶解するタイミングを遅らせることが出来、この結果、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であるという優れた結晶性を有するインゴットを製造することが出来るからである。尚、前記GaAs化合物原料の温度の平均値の求め方、およびドーパント用原料の設置場所の求め方については後述する。

【0050】

GaAsドーナッツ板37は、GaAs化合物原料31と同組成、円柱部35と同外径を有し、厚みは例えば10mm、ド−ナッツ状の内孔38の径は例えば20mmである。ここで、GaAsドーナッツ板37を円柱部35と円錐台部36との間に挟み込む際、ド−ナッツ状の内孔38内に、所定のドーパント原料であるSi39を収納する。ここで、GaAsドーナッツ板37の厚みおよびド−ナッツ状の内孔38の径は、ドーパント39がその内孔38の内部に収まる寸法としておく。

【0051】

GaAs化合物原料へのドーパント原料設置の後、当該原料を結晶成長装置のるつぼに投入するが、この投入を、図6を参照しながら説明する。図6は、結晶成長装置のるつぼに投入されたGaAs化合物原料の断面図である。

図6に示すように、結晶成長装置1のるつぼ11へ、GaAsドーナッツ板37に囲まれたSi39が設置されたSi収納GaAs原料31Bが投入される。このとき、Si収納GaAs原料31Bの上部には、液体封止剤32の原料も設置される。るつぼ11の種結晶部14には、種結晶30を挿入されている。この場合、図6に示すような下部が開口したるつぼ11であれば、下方から種結晶30を挿入して、開口部をキャップ50で塞げば良い。これにより、容易に種結晶部14に種結晶30を配置することができる。

【0052】

こうして、Si収納GaAs原料31Bを、るつぼ11内に実質的に隙間の無い状態で投入することができる。なお、図4にて説明したるつぼ40内でGaAs化合物原料31を固化させる際に、るつぼ40の種結晶部45にスペーサ46を配置していたことにより、円錐台部36の下端の高さが調整されているので、図6でSi収納GaAs原料31Bをるつぼ11に投入した際に、円錐台部36の下端が、るつぼ11の種結晶部14に挿入された種結晶30を押下げる心配がない。

【0053】

そして図1に戻り、Si収納GaAs原料31Bをるつぼ11内に投入し、種結晶部14に種結晶30を挿入した状態で、当該るつぼ11をるつぼ収納容器20内にセットし、気密容器10の内部を所定の圧力に昇圧後、ヒータ25で加熱し、所定の温度分布を作成し、Si収納GaAs原料31B全体を加熱する。

【0054】

るつぼ加熱を開始した場合、まずB2O3が溶解し、大部分はSi収納GaAs原料31Bの上部に液化して滞留するが、一部は、るつぼ11とSi収納GaAs原料31Bとの隙間を通って、るつぼ下部にも到達すると考えられる。一方、ドーパント39は、るつぼの内部形状と略一致した形状を有するSi収納GaAs原料31Bの、下部の中央内部に収納されているので、両者が接触することは物理的に阻止されている。るつぼの温度がさらに上昇すると、温度分布に従い、Si収納GaAs原料31Bの上部から溶解が始まるが、こうなると、GaAs原料融液より比重の軽いB2O3融液は、るつぼ11の上部へ押し上げられてしまう。るつぼの温度がさらに上昇し、ドーパント39の周囲のGaAs原料が溶解する頃には、ドーパント39と液体封止材32であるB2O3融液との間には、GaAs原料融液が厚く存在するので原料融液中のB濃度は低く、スカムの発生も起こらない。

【0055】

次に、各ヒータ25の温度制御により、るつぼ11内にて融液となったGaAs化合物原料中に温度勾配を形成させ、縦型温度傾斜法に従って原料融液を冷却し、種結晶30に接触している最下部からGaAs化合物原料を徐々に冷却して固化させ、インゴット33を成長させていく。この、インゴット33が成長を開始するときには、ドーパントがGaAs原料融液中に拡散しており、その一部は液体封止材32と接触するが、GaAs融液を介して接触するため、局所的なB濃度上昇は起こらず、スカムの発生は、事実上無視することができる。結果インゴット全体でB濃度がひくく、かつスカムの発生および粗大化が抑制され、結果として、インゴット全体で所望のキャリア濃度を有し、かつ、EPDの値で評価して良好な結晶性を有するインゴット33を成長させることが出来た。

尚、必要に応じて回転昇降機構23の稼動によりるつぼ11を回転及び昇降させながら、インゴット33を成長させても良い。

こうして、GaAs化合物原料全体が固化してインゴット33に変化した後インゴット33を冷却し、るつぼ11内からインゴット33を取り出す。

【0056】

以上の構成により、Si収納GaAs原料31Bの溶解が完了する迄、ドーパント39と液体封止剤32との接触を、物理的に回避することができる。この結果、Siと溶融状態のB2O3とが直接接触し、3Si+2B2O3→3SiO2+4Bなる反応が起こり、溶解前のGaAsと接触している部分にて局所的にBが高濃度で存在し、13B+2As→B13As2、の化学反応が進行しB13As2の組成を有するスカムが生成し、インゴット33の成長時において融液内のBを取り込んで粗大化し、核発生の起点となり、結局は転位が生成されるという、一連の反応を抑制することができると考えられるからである。即ち、本発明においては、Siと溶融状態のB2O3とが接触するのは、GaAs化合物原料の溶解が完了した後であるので、Siは、既に溶融状態のGaAs化合物で十分に希釈された状態になった後に、B2O3と接触する。この結果、上述のBを生成する化学反応の発生頻度を著しく低減されることにより、融液中のB濃度を低減し、スカムの生成および粗大化を抑制できるので、インゴットの成長における後半部の領域においても、エッチピット密度で評価した結晶性の値の平均を10個/cm2以下とすることが出来た。

【0057】

この結果、製造されたインゴットの総重量と、前記インゴットにおける種結晶側端の適宜な切断部の重量と、他端の適宜な切断部の重量とから、前記インゴットの製造過程において、前記種結晶と接している面から順次、結晶固化した際の固化率を求めたとき、前記インゴットにおける当該固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であるインゴットを製造することが出来た。

【0058】

ここで、本発明と前記インゴットにおける固化率との関連について、簡単に説明する。

従来の技術では、当該固化率が、例えば実質製品となる固化率0.1以上0.6未満のようなインゴット成長の前期段階においては、エッチピットの生成を始めとする結晶成長の乱れは比較的少ないが、固化率が0.6以上となるインゴット成長の後期段階においては、結晶成長の乱れが顕著となってきていた。

従って、当該インゴットにおいて、固化率の値がいくつのところ迄、良品のウェハとして使用可能かということが、ウエハの生産性および生産コストに大きな影響を与えることとなる。

【0059】

上述の製造方法により製造されたインゴット33は、例えば転位密度が、最大値で200個/cm2以下、平均で10個以下/cm2の低転位密度となる。なお、Si収納GaAs原料31Bの形状は、必ずしもインゴット33と同一の形状でなくても良いが、溶融前(結晶成長装置1においてSi収納GaAs原料31Bを加熱溶融させる前)におけるSi収納GaAs原料31Bの表面積が、そのSi収納GaAs原料31Bを用いて製造されるインゴット33の表面積の5倍以下であるのが良い。溶融前のSi収納GaAs原料31Bの表面積が、それから製造されるインゴット33の表面積の5倍以下であれば、Ga/As比率の変動を抑えることができ、当該効果によっても成長させたインゴット33内の転位発生率を抑制し、低転位密度のインゴット33を安定して製造することが出来るからである。また、当該構成を採ることで、るつぼ11に対する単位体積あたりの投入量が上がり、製造効率も上げることができる。なお、Ga/As比率がより安定した、より低転位密度のインゴット33を得るためには、溶融前のSi収納GaAs原料31Bの表面積が、それから製造されるインゴット33の表面積の2倍以下が望まく、1.5倍以下が更に望ましい。

【0060】

さらに好ましいことに、当該方法で製造したインゴットは、固化率が0.6以上、0.8以下の領域において、B濃度の4乗/Si濃度の3乗<1.0×1019であることが判明した。これは、上述した本発明の構成により、スカムの形や融液への取り込みでGaAs化合物単結晶内に輸送されていたBを、著しく低減することが出来た効果の1つの結果であると考えられる。

【0061】

以上、本発明の好ましい実施の形態を説明したが、本発明はここに例示した形態に限定されない。例えば、所定のドーパント39を収納したGaAs化合物原料31を得るために、上述したGaAsドーナッツ板37を用いることに代えて、GaAs化合物原料31の下方に、所定径と深さとを有する穿孔を設け、当該穿孔内に所定のドーパント39を収納した後、GaAs化合物原料で当該穿孔を閉塞する構成としても良い。

【0062】

ここで、本発明のさらに異なる実施の形態について図面を参照しながら説明する。

図7は、図1を用いて説明した結晶成長装置1の構成有し、且つ攪拌部材を有する結晶成長装置101を示す縦断面図である。図7において、図1にて説明したものと同様の構成を有する部分は同一の符号を付して、説明を省略する。

【0063】

気密容器10の上部には上部ロッド102を貫通させる貫通孔が形成され、この貫通孔にシールリング111が嵌め込まれており、上部ロッド102が気密容器10の気密を維持しつつ上下及び回転運動ができるようになっている。

【0064】

上部ロッド102は、図示しない駆動機構によって精密な上下動作および回転動作ができるようになっており、その先端部には回転軸121が接続され、回転軸121には撹拌板110が取り付けられ攪拌部材120となっている。尚、この攪拌板110を構成する部材の最下部を攪拌板下端119とする。ここで、撹拌板110は、必要な耐熱性を有し、原料融液と反応しにくい材料、例えば、カーボン(C)やpBN(PyrolyticBN)等が好ましく用いられる。

【0065】

ここで、液体封止材32であるB2O3層を攪拌部材20により攪拌することで、優れた品質のインゴットを製造できることができる機構について説明する。

【0066】

ヒータ25制御により、るつぼ11内において溶融しているSiが拡散したGaAsの融液部31は、種結晶30と接している部分から固化を始める。この固化の際、ドーパントであるSiはその偏析係数に従い、固化部よりも融液部に多く存在することとなる。固化の進行に伴い、固化部は増大する一方、融液部は減少していく。すると融液部のSi濃度は益々上昇していくこととなるため、結晶成長後半におけるSi濃度は指数関数的に増加するため、製造されるインゴットにおいて、固化率0.1におけるキャリア濃度C0.1と固化率0.8におけるキャリア濃度C0、8の比C0.8/C0.1>10なるキャリア濃度分布を生み出している原因であると考えられた。

【0067】

ここで、本願発明者らは、この液体封止材32を、攪拌部材120を用いて強制的に攪拌し、所定の割合を保ちながら液体封止材32に融液部中のSiを吸収させることを行った。融液中のSiを液体封止剤であるB2O3に吸収させた場合、前述した反応式によって、Bが融液中に取り込まれる。しかしながら、前述した通り、そもそも成長開始直後のGaAs融液中のB濃度が飽和溶解度に比べて十分に低いことと、B2O3を攪拌しても局所的にB濃度が上昇することがないため、スカムの発生および粗大化を抑えることができる。この結果、上述したEPDで評価した結晶性の値が良好な上に、Si濃度が1.0×1017〜1.0×1019であるSiドープGaAs単結晶ウェハを製造することが出来た。

【0068】

そして、当該B2O3層を攪拌部材により攪拌する構成をとったことで、キャリア濃度分布の発生を抑制することに成功し、所望のキャリア濃度として前述のC0.8/C0.1<1.4なる良好なキャリア濃度分布を有しながらも、エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であるSiドープGaAs単結晶インゴットを製造することが出来た。

【0069】

ここで、GaAs化合物原料31Aの温度の平均値の求め方、およびドーパント用原料の設置場所の求め方について、図8を参照しながら説明する。

図8は、横軸に温度、縦軸にGaAs化合物原料における円錐台部と種結晶との接点からの距離をとり、GaAs化合物原料の各位置の温度をプロットしたグラフである。尚、参考のため、グラフの左側に、GaAs化合物原料の断面を記載した。

【0070】

GaAs化合物原料を加熱する際、当該原料中の所定点βから上部が一定温度a℃、円錐台部36と種結晶との接点が、種結晶の融点と同一か、若干高めの温度であるb℃となるように設定される。このとき、当該原料の温度プロファイルzは、昇温部xと定温部yとを有することとなる。実際には、当該温度プロファイルzは、予め、原料を融解した状態で、中央部に熱電対を挿入し、上下に移動させて求めるとともに、所望の温度プロファイルzを得ることの出来るヒーターの加熱条件を求めておくこととなる。ここで、当該原料液面の位置をαとしたとき、温度の平均値(ave)℃は、次式で求めることが出来る。

式:(ave)℃=b+〔(a−b)×(α−β)+(a−b)×β×1/2〕/α

例えば、a=1350℃、b=1270℃、α=300mm、β=50mm、であれば(ave)℃=1343℃となる。

次に、当該(ave)℃の値を図8にwとして記入し、wとxとの交点の位置をγとしたとき、ドーパント用原料は、当該γまたはγよりも下部の位置に設置することが好ましい。即ち、当該GaAs化合物原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置することとなる。

当該構成をとることで、ドーパントであるSiの周りのドーナッツ板等のGaAsが溶解するタイミングを遅らせることが出来るからである。この結果、γを超えた上部(GaAs化合物原料の温度の平均値より高い温度となる当該GaAs原料の中央部内)に、ドーパント用原料を設置した場合に比較して、エッチピット密度で評価した結晶性の値の平均を、1/7程度の10個/cm2以下に抑制することが出来た。

【0071】

以上説明した本発明は、縦型温度傾斜法に限らず、縦型ブリッジマン法など、他の方法にも適用することができ、また、縦型ボート法に限らず、横型ボート法においても、本発明を適用することができる。

【実施例】

【0072】

以下、実施例を用いて、本発明をさらに説明する。

(実施例1)

まず、GaAs化合物原料を別の合成炉(るつぼ)で合成した。合成したGaAs化合物原料の表面積を、そのGaAs化合物原料を用いてその後に結晶成長させたGaAs単結晶の表面積で割った値は1.05である。合成したGaAs化合物原料を切断調整し、さらに円筒部と円錐部とに切断した。そして当該切断部に、当該円筒部と同外径を有するドーナッツ型であって、当該ドーナッツの内孔にSiドーパントを収納したGaAs化合物原料を挟み込んだ。この挟み込む位置は、後述する当該GaAs化合物原料加熱の際の温度プロファイルより、平均温度(ave)℃を求めたところ1298℃であったので、この温度に相当する位置より下部の位置(当該位置の温度は1281℃と算出された。)とした。尚、GaAs化合物原料の総重量は6.9kgであり、Siドーパント収納量は200wtppmとなる量を収納した。

【0073】

単結晶成長装置のるつぼに種結晶を挿入した後に、Siドーパントを収納したGaAs化合物原料をるつぼに投入した。そして、液体封止剤として無水ホウ酸(B2O3)を365g投入した。このようにして準備されたるつぼを単結晶成長装置のるつぼ収納容器にセットし、ヒータにより原料を加熱した。その時の温度分布としては、円錐台部と種結晶との接点で1270℃にし、所定点βから上部を一定温度の1310℃に設定した。このとき平均温度(ave)℃は1298℃となった。そこで、温度プロファイルより、1298℃以下となる領域を求め、当該領域にSiドーパントを収納した。尚、本実施例においては当該位置を1281℃の位置とした。溶融後、液体封止剤を原料融液の上部に配置させた状態で、縦型温度傾斜法により融液を固化、結晶成長させた。このとき、原料と液体封止剤との界面から5mmの距離を保持して液体封止剤中に攪拌羽根を設置し、2rpmで回転させて攪拌成長を行った。

その際の融液と固化結晶との界面における温度勾配は3℃/cm、融液と固化結晶との界面の上昇速度は3mm/hrとした。

【0074】

こうして得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットを成長方向と垂直にスライス研磨し、300℃のKOHに浸漬することによって転位密度を計測したところ、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、9個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、0.87×1019/cm3であった。

【0075】

上述した実施例1と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、0〜10個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、0.65×1019〜0.89×1019/cm3であった。

【0076】

(実施例2)

実施例1にて説明したのと、同様の装置、原料を用いるが、SiドーパントをGaAs化合物原料へ挟み込むとき、1281℃の位置ではなく1327℃の位置へ設置した。この後も実施例1と同様の操作を行ってGaAsインゴットを製造した。

得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、エッチピット密度で評価した結晶性の値は、10個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、0.93×1019/cm3であった。

【0077】

上述した実施例2と同様の試験を10回繰り返して行い、同様の測定を行った。その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、エッチピット密度で評価した結晶性の値は、0〜10個/cm2であった。

【0078】

(比較例1)

実施例1にて説明したのと、同様の装置、原料を用いるが、当該GaAs化合物原料を別の合成炉で合成することなく破砕原料として単結晶成長装置のるつぼに投入し、Siドーパントも当該破砕原料中へ通常の投入を行った。この時のSiドーパント投入量は280wtppmとした。

この他の条件は実施例1と同様にしてGaAsインゴットを得た。

【0079】

こうして得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、250個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、130×1019/cm3であった。

【0080】

上述した比較例1と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、150〜400個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、52×1019〜550×1019/cm3であった。

【0081】

(比較例2)

実施例1と同様にGaAs化合物原料を別の合成炉で合成し、GaAs化合物原料としたが、Siドーパント原料をGaAs化合物原料中の下方内部に収納せず、通常の投入を行った。この時のSiドーパント投入量は260wtppmとした。また、攪拌操作は行わずに結晶成長を行い、それ以外は、実施例1にて説明したのと、同様の装置、原料を用い同様の操作を行ってインゴットを得た。

こうして得られたGaAsインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で12.3×1018/cm2であり、C0.8/C0.1=13.7であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、45個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、2.5×1019/cm3であった。

【0082】

上述した比較例2と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1>10であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、12〜48個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、2.5×1019〜4.7×1019/cm3であった。

【0083】

(比較例3)

実施例1と同様にGaAs化合物原料を別の合成炉で合成し、GaAs化合物原料としたが、Siドーパント原料をGaAs化合物原料中の下方内部に収納せず、通常の投入を行った。この時のSiドーパント投入量は260wtppmとした。それ以外は、実施例1にて説明したのと、同様の装置、原料を用い同様の操作を行ってインゴットを得た。

【0084】

こうして得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、75個/cm2であった。一方、同領域における、B濃度の4乗/Si濃度の3乗の値は、3.2×1019/cm3であった。

【0085】

上述した比較例3と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、65〜360個/cm2であり、B濃度の4乗/Si濃度の3乗の値は、3.0×1019〜16×1019/cm3であった。

【0086】

(比較例4)

実施例1にて説明したのと、同様の装置、原料を用いるが、SiドーパントをGaAs化合物原料へ挟み込むとき、1281℃の位置ではなく1310℃の位置(図8にて説明したβの位置)へ設置した。この後も実施例1と同様の操作を行ってインゴットを製造した。

得られたインゴットのキャリア濃度は、固化率0.1の領域(C0.1)で0.9×1018/cm2、固化率0.8の領域(C0.8)で1.1×1018/cm2であり、C0.8/C0.1=1.22であった。

また、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、69個/cm2であった。

【0087】

上述した比較例4と同様の試験を10回繰り返して行い、同様の測定を行った。

その結果、いずれの場合も、C0.8/C0.1<1.4であった。そして、当該インゴットにおける固化率が0.6以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値は、60〜300個/cm2であった。

【符号の説明】

【0088】

1.結晶成長装置

10.気密容器

11.るつぼ

12.るつぼの円柱部

13.るつぼの円錐部

14.種結晶部

20.るつぼ収納容器

21.ロッド

22.シールリング

23.回転昇降機構

25.ヒータ

26.断熱材

30.種結晶

31A.GaAs化合物原料

31B.Si収納GaAs原料

32.液体封止剤

33.インゴット

35.円柱部

36.円錐台部

37.GaAsドーナッツ板

38.ド−ナッツ状の内孔

39.ドーパント

40.るつぼ

41.Ga原料

42.As原料

45.種結晶部

46.スペーサ

50.キャップ

101.攪拌部材を有する結晶成長装置

102.上部ロッド

110.攪拌板

111.シールリング

119.攪拌板下端

120.攪拌部材

121.回転軸

【特許請求の範囲】

【請求項1】

SiドープGaAs単結晶ウェハを製造するためのSiドープGaAs単結晶インゴットであって、

前記インゴットの固化率が0.1の部分におけるキャリア濃度をC0.1、当該固化率が0.8の部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であり

固化率が0.6以上、0.8以下の領域において、(B濃度の4乗/Si濃度の3乗)<1.0×1019/cm3であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項2】

請求項1に記載のSiドープGaAs単結晶インゴットであって、

C0.8/C0.1<1.4であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項3】

請求項2に記載のSiドープGaAs単結晶インゴットであって、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項4】

請求項1から3のいずれかに記載のSiドープGaAs単結晶インゴットであって、

前記インゴットにおける当該固化率が0.1以上、0.8以下の領域において、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項5】

請求項1から4のいずれかに記載のSiドープGaAs単結晶インゴットにおける、前記固化率が0.6以上、0.8以下の領域から製造されたSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項6】

請求項5に記載のSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項7】

請求項5または6に記載のSiドープGaAs単結晶ウェハであって、

キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項8】

るつぼ内に、種結晶、GaAs原料、ドーパント用原料としてSi、及び液体封止剤用原料としてB2O3を設置した後に加熱し、これら原料を溶融して、前記GaAs原料融液層の上に前記液体封止剤層を配置させた後、所定の結晶成長を行うSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼの内部形状と略一致した形状に合成されたGaAs原料を作製する工程と、

当該GaAs原料を溶融する際、予め、GaAs原料を融解した状態で中央部における温度を測定し、その温度のプロファイルが当該原料中の所定点から、上部が定温部、下部が前記種結晶の融点から前記定温部への昇温部となるヒーターの加熱条件を求めておき、

当該温度プロファイルより求めた当該GaAs原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置する工程と、

当該ドーパント用原料が設置されたGaAs原料をるつぼ内に設置し、さらに液体封止剤用原料をるつぼ内に設置した後、前記温度プロファイルが、当該GaAs原料中の所定点から上部が定温部、下部が前記種結晶の融点から前記定温部への昇温部となるように加熱する工程とを有し、

GaAs原料、ドーパント用原料、及び液体封止剤用原料が溶融した後、攪拌手段により液体封止剤を攪拌しながらGaAs単結晶を成長させることを特徴とするSiドープGaAs単結晶インゴットの製造方法。

【請求項1】

SiドープGaAs単結晶ウェハを製造するためのSiドープGaAs単結晶インゴットであって、

前記インゴットの固化率が0.1の部分におけるキャリア濃度をC0.1、当該固化率が0.8の部分におけるキャリア濃度をC0.8としたとき、C0.8/C0.1<2.0であり、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が50個/cm2以下であり

固化率が0.6以上、0.8以下の領域において、(B濃度の4乗/Si濃度の3乗)<1.0×1019/cm3であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項2】

請求項1に記載のSiドープGaAs単結晶インゴットであって、

C0.8/C0.1<1.4であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項3】

請求項2に記載のSiドープGaAs単結晶インゴットであって、

当該固化率が0.1以上、0.8以下の領域において、エッチピット密度で評価した結晶性の値の平均が10個/cm2以下であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項4】

請求項1から3のいずれかに記載のSiドープGaAs単結晶インゴットであって、

前記インゴットにおける当該固化率が0.1以上、0.8以下の領域において、キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶インゴット。

【請求項5】

請求項1から4のいずれかに記載のSiドープGaAs単結晶インゴットにおける、前記固化率が0.6以上、0.8以下の領域から製造されたSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、50個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項6】

請求項5に記載のSiドープGaAs単結晶ウェハであって、

エッチピット密度で評価した結晶性の値の平均が、10個/cm2以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項7】

請求項5または6に記載のSiドープGaAs単結晶ウェハであって、

キャリア濃度が1.0×1017/cm3以上、1.0×1019/cm3以下であることを特徴とするSiドープGaAs単結晶ウェハ。

【請求項8】

るつぼ内に、種結晶、GaAs原料、ドーパント用原料としてSi、及び液体封止剤用原料としてB2O3を設置した後に加熱し、これら原料を溶融して、前記GaAs原料融液層の上に前記液体封止剤層を配置させた後、所定の結晶成長を行うSiドープGaAs単結晶インゴットの製造方法であって、

前記るつぼの内部形状と略一致した形状に合成されたGaAs原料を作製する工程と、

当該GaAs原料を溶融する際、予め、GaAs原料を融解した状態で中央部における温度を測定し、その温度のプロファイルが当該原料中の所定点から、上部が定温部、下部が前記種結晶の融点から前記定温部への昇温部となるヒーターの加熱条件を求めておき、

当該温度プロファイルより求めた当該GaAs原料の温度の平均値より低い温度となる当該GaAs原料の中央部内に、ドーパント用原料を設置する工程と、

当該ドーパント用原料が設置されたGaAs原料をるつぼ内に設置し、さらに液体封止剤用原料をるつぼ内に設置した後、前記温度プロファイルが、当該GaAs原料中の所定点から上部が定温部、下部が前記種結晶の融点から前記定温部への昇温部となるように加熱する工程とを有し、

GaAs原料、ドーパント用原料、及び液体封止剤用原料が溶融した後、攪拌手段により液体封止剤を攪拌しながらGaAs単結晶を成長させることを特徴とするSiドープGaAs単結晶インゴットの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−6829(P2012−6829A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2011−171756(P2011−171756)

【出願日】平成23年8月5日(2011.8.5)

【分割の表示】特願2007−512525(P2007−512525)の分割

【原出願日】平成18年3月28日(2006.3.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成23年8月5日(2011.8.5)

【分割の表示】特願2007−512525(P2007−512525)の分割

【原出願日】平成18年3月28日(2006.3.28)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]