Si基板上への半導体薄膜形成方法及びその構造物

【課題】 簡易な工程でありながらも、比較的安価なSi基板上に高品質な半導体薄膜を形成する方法と、その方法によって得られる半導体薄膜構造物を提供すること。

【解決手段】 Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度は、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とする。

【解決手段】 Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度は、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Si基板上に半導体薄膜を形成する方法と、その方法によって得られる構造物に関する。

【背景技術】

【0002】

近年、インターネット等の普及に伴って情報通信量が爆発的に増加しつつある。これを反映して、大容量の情報を高速に伝送する手段として、光ファイバーを介した通信が注目を集めている。光ファイバー通信では、ファイバー内での損失の少ない波長として、1.3μmや1.55μmの光が信号として使われている。このような光信号を、発生、変調、検出するデバイスには、化合物半導体が用いられる。

【0003】

その半導体の基板としては、比較的安価なSiが有用である。

Si基板上に半導体薄膜を形成する方法には、例えば、非特許文献1による方法がある。

【非特許文献1】梅野正義,神保孝志,江川孝志、「Si基板上へのGaAs系およびGaN系結晶のヘテロエピタキシーとデバイス応用」、応用物理,日本,応用物理学会,2003年,第72巻第3号,pp273−283

【0004】

非特許文献1は、Si基板上へGaAsやGaNの結晶を成長させ、デバイス作製へ応用する提案を開示している。しかし、この方法には、高度で複雑な技術が必要であり、高品質の結晶を容易に得られるものではない。

【0005】

半導体薄膜の製造する方法には、特許文献1〜4のような方法もある。

【特許文献1】特開平10−200091 「半導体薄膜素子の製造方法」

【特許文献2】特開平5−175144 「半導体装置およびその製造方法」

【特許文献3】特開2001−176804 「半導体層の形成方法」

【特許文献4】特開2002−134524 「化合物半導体薄膜結晶」

【0006】

しかし、従来のいずれの技術によっても、Si基板上に高品質の半導体薄膜を簡易に形成することはできなかった。

これは、基板となるSiと、その上に成長させる半導体結晶との間に、格子定数のずれがあることが主な要因と考えられた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、簡易な工程でありながらも、比較的安価なSi基板上に高品質な半導体薄膜を形成する方法と、その方法によって得られる半導体薄膜構造物を提供することを課題とする。特に、Siの(001)面に、高品質のGaSb、AlSb、またはその混晶であるAlGaSbなどのSb系半導体を成長させる手段を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のSi基板上への半導体薄膜形成方法は、次の構成を備える。

すなわち、Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度は、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とすることを特徴とする。

【0009】

ここで、Si基板と対象半導体との間にバッファー層を設け、そのバッファー層を構成する結晶は、その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとすることで、低温での初期成長工程を省き、また、成膜後の降温時に生ずる歪みを吸収して、品質保持に寄与させてもよい。

【0010】

バッファー層を構成する結晶は、Si基板上面と略平行な結晶軸の格子定数が、Si基板上面に相応する結晶軸の格子定数または対象半導体結晶の底面に相応する結晶軸の格子定数に近いか、或いは、その両格子定数の間の値であるものとすると、更に好適である。

【0011】

結晶成長装置としては分子線エピタキシー装置(MBE)など、真空蒸着による物理吸着が利用できる。

【0012】

結晶成長させる温度は、約300℃〜560℃が好ましい。

【0013】

対象半導体を成長させるSi基板上面としては、Siの(001)面が利用できる。

【0014】

Siの(001)面より所定の微小角度傾斜させて切り出し研磨を施した面を、Si基板上面をとしてセッティングしてもよい。

【0015】

対象半導体にはSb系半導体が適用でき、その場合のバッファー層としてはAlSbが利用できる。

【0016】

AlSbのバッファー層の下部に、初期バッファー層としてInSbを用いて、安定した結晶成長に寄与させてもよい。

【0017】

Si基板上面に予めSbを1層程度結晶成長させた後に、バッファー層を形成して、Si基板とバッファー層との密着性を高めてもよい。

【0018】

以上のような方法によって製造される本発明の構造物は、Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度を、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度として、Si基板上に対象半導体を結晶成長させて薄膜を形成したことを特徴とする。

【0019】

ここで、Si基板と対象半導体との間にバッファー層を設け、そのバッファー層を構成する結晶を、その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとして、結晶性の向上に寄与させてもよい。

【0020】

具体的には、Siの(001)面を上面とし、そのSi基板を約1〜10°傾斜させてセッティングし、InSbの初期バッファー層と、AlSbのバッファー層とを積層し、GaSb、または、AlSb、AlGaSbを対象半導体として薄膜形成したものが挙げられる。

【発明の効果】

【0021】

本発明によると、Si基板を所定の微小角度傾斜だけさせてセッティングするので、Si基板とその上に成長する半導体結晶との間の格子定数のずれによる影響を抑止でき、高品質な半導体薄膜を得られる。

複雑な温度調整などを必要としない簡易な工程で製造でき、生産時間の短縮も図れる。比較的安価なSi基板を利用するので、大量生産にも好適である。

【発明を実施するための最良の形態】

【0022】

以下に、図面を基に本発明の実施形態を説明する。

ここでは、製造装置として分子線エピタキシー装置を例示するが、有機金属気相成長法(MOVPE)など任意の結晶成長装置に適用可能である。また、Si基板上に成長させる半導体としてはSb系半導体を挙げるが、他の半導体にも適用でき、Si基板上面も(001)面に限らず、(111)面や(311)面など適宜設計変更可能である。

【0023】

図1は、分子線エピタキシー装置の概要を示す説明図である。

真空にひかれたチャンバー内で、AlやSbなど各原料の入ったセルを加熱し、そのビームをシャッターで制御しながら、プレートに設置された基板に当てることで、物理吸着によって結晶成長を行う。

Si基板は、(001)面を上にした体勢でプレートに設けられるが、その際、(001)面を若干傾斜させてセッティングする。

【0024】

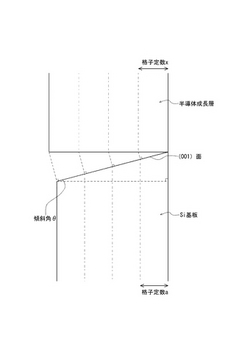

図2は、Si基板と半導体結晶との方位関係を示す模式図である。

Si基板は、(001)面を上面とし、微小角度(θ)傾斜した状態で、結晶成長装置内にセッティングされる。

そのSi基板の傾斜角度(θ)は、x・cosθ=a をほぼ満たすように勘案される。ここで、aは、Si基板の上面に相応する結晶軸の格子定数であり、xは、成長させる対象の半導体結晶の底面に相応する結晶軸の格子定数である。

【0025】

図3は、Si基板の上にバッファー層を設けて対象半導体を成長させた構造物の説明図である。

Si基板の上面が(001)面より所定の微小角度だけ傾斜するように切り出し、研磨を施した面を、Si基板上面をとしてセッティングした。

Si基板のクリーニング方法は任意であり、例えば、フッ化水素酸数%水溶液(超純水)によってクリーニングしたり、真空チャンバー内で加熱することによって、酸化膜を除去して基板表面の清浄化を行う方法が挙げられる。

【0026】

更に、チャンバー内に導入したSi基板の基板温度を760℃まで昇温することにより、Hの脱離を行う。基板表面の清浄化の確認は、高速電子線回折(RHEED)による2×2表面再構成で行える。

【0027】

そして、Si基板の温度を500℃まで降温し、2×10-6Torrの強度のSb分子線を5分間照射する。Sb分子線の照射時間は、Sbの層が1層(1ML)形成する以上の任意の時間に設定しておけばよい。

なお、適当な条件下でSb分子線の照射を行うと、Sbの吸着と蒸発が平衡状態に達するので、Sbの層が1ML形成される時間以上Sbを照射しても、Si基板の表面に残るSbは1ML以上にはならない。そのため、Sb分子線の照射強度に応じて、Sbを1ML形成するのに十分な照射時間を設定すればよい。また、Si基板上に形成するSb層の状態を考慮すれば、Sb分子線の照射強度は1×10-5Torr以下が望ましい。

【0028】

次いで、厚さが1ML〜100nmであるAlSbよりなるバッファー層を形成する。例えばAlSbを5nm結晶成長させて、バッファー層とする。この時、AlSbの成長速度は0.1ML/sとした。

AlSbの成長膜厚は1ML以上の任意の厚さに設定することが可能であるが、バッファー層としてAlSbを結晶成長させる場合は、プロセス時間を短く抑えた方がよいので、10nm以下の膜厚に止めておくことが好ましい。

【0029】

上述のバッファー層の形成工程では、Si基板上にまずSbを1ML程度形成した後にAlSbの結晶成長を行う2段階の分子線照射とした。予めSi基板上にSbを1ML相当結晶成長させておくことで、Si基板とバッファー層との密着性を高めたのであるが、Siとの密着性がより高いAlを1ML程度Si基板に形成した後にSb分子線を照射する2段階分子線照射でもよい。

その際、Al照射後のSb分子線照射成長中断を1秒以上(基板温度が500℃なら30秒程度)行うことが望ましい。これは、先に吸着した1ML程度のAlが均一にSi基板表面に拡散できるまでに、ある程度の時間を要するからである。なお、拡散するまでの時間は、基板温度に依存するものと考えられる。

【0030】

Si基板上へAlを均一に1ML程度結晶成長させるには、種々の制御技術が必要となって、必ずしも簡易な方法とは言いがたい。これに対して、予めSi基板上へSbを1ML程度結晶成長させておく技術は、Sbの吸着と蒸発を平衡状態にするという簡易な条件設定のみでよいので、効率よくSi基板上ヘバッファー層を形成できるという利点がある。

【0031】

上記のようにAlSb層を形成した後、Sb分子線照射下における成長中断を5分行ない、その後、GaSbを500nm結晶成長させ所望の半導体薄膜を形成する。

GaSb層の成長速度は0.5ML/sとして、1時間弱で500nmのGaSb層を成長させた。このGaSb層の結晶成長速度には格別制限はないが、現実的な成長速度は、0.01〜2ML/sの範囲である。一般的に、成長温度を高くすれば成長速度を高くできる。しかし、ある成長速度を超えると、表面に吸着した原子が十分に拡散して結晶化する前に次の原子が到達してしまうため、結晶性が劣化してしまうので、上記成長速度が好ましい。

【0032】

図4は、別実施例の構造物の説明図である。

図3に示した構造物の上に、更に2μmのGaSb厚膜を形成した。

この試料をX線回折により検査した。図5〜7は、そのXRDロッキングカーブを示すグラフである。図5は、Si基板上面を傾斜させないでセッティングした場合、図6は、傾斜角度(θ)2°の場合、図7は、傾斜角度(θ)4°の場合を示す。

Si基板上面を傾斜させなかった場合は半値幅が215秒であったが(図5)、2°傾斜させた場合には半値幅が186秒となり(図6)、結晶性の向上が確認された。

また、GaSbの表面は鏡面結晶となり、Si基板上にGaSbを直接成長させた場合のように白濁することもなく、きれいな単結晶が得られた。

【0033】

バッファー層上に形成する半導体薄膜としては、AlxGa1-xSbの他、多様なIII-V族化合物半導体を適用でき種々のデバイスが作成可能となる。

本発明方法により形成可能な化合物半導体としては、例えば、GaSbやAlSbに格子整合するInGaAsSb系材料がある。特に、InAsは高移動度材料でもあることから、比較的安価なSi基板上にInAsを用いたデバイスを形成できる意味は大きい。また、GaSb上に適切な構成で結晶成長を行なえれば、GaAsなどの膜を形成することも可能であり、AlGaAs系材料の形成も可能になる。

AlGaSb系材料とAlGaAs系材料の形成が可能となれば、その中間の格子定数をもち、現在主流として用いられている化合物半導体系材料であるInPやInGaAsP系材料による膜形成も可能になる。なお、上記した物質にわずかに窒素を混入させた場合、どの結晶の格子定数も、僅かながらSiの格子定数に近づくため、結晶の高品質化を図れる。

【0034】

また、Si基板上へAlSbによるバッファー層を形成する工程から、バッファー層上へGaSbによる半導体成長層を形成する工程までは、一貫して、当初のSi基板の温度、300℃〜560℃の間における例えば500℃に保持したまま行うことができる。

なお、基板温度を300℃〜560℃の間に設定しておけば、鏡面の結晶成長が行なえるが、300℃よりも基板温度を下げて結晶成長させようとすると、吸着原子の拡散長が短くなるために原子が均一に分布できず、きれいに晶出しなくなってしまい、560℃よりも基板温度を上げて結晶成長させようとすると、AlSbやGaSbのSbが脱離して、きれいに晶出しなくなってしまう難点がある。

【0035】

AlSbのバッファー層が果たす機能は次の通りである。

Si基板上へ半導体を結晶成長させる際の問題点は、結晶構造や格子定数の差異に起因するものと、熱膨張係数の差によって結晶成長温度から室温へ降温する過程で結晶欠陥が生じることに起因するものとがある。

AlSbはSiとGaSbの熱膨張係数の間の値をもつため、AlSbのバッファー層を付設することによって、GaSb層で降温時に生じうる歪が吸収される。

【0036】

また、薄いAlSbをバッファー層として設けることで、SiとGaSbの格子定数の差を緩衝するように作用するが、このバッファー層が薄くてもクラック等の欠陥が生じないのは、Alに関連した化合物はAlの化学結合が強いことにより強固な結晶が形成されるためと考えられる。Si基板上に形成されたAlSbは薄い膜厚でも安定に存在するため、その後のAlSb層やGaSb層の成長の核として優位に働く作用もある。

【0037】

従来は、格子定数も熱膨張係数も小さいSiと、それより格子定数も熱膨張係数も大きなGaSbとの間では、温度の変化による歪が生じやすく、この歪による結晶品質の劣化を避けるために、熱膨張係数差の大きな物質問での結晶成長には、室温と結晶成長に最適な温度との問の適宜な温度で初期層を成長させる低温成長工程が必要であった。しかし、前述の通り、バッファー層として設けるAlSbは、SiとGaSbの間の熱膨張係数をもつため、通常の成長温度で結晶成長させることが可能であり、このバッファー層がAlSbやGaSbの初期層として機能することによって、そのままの温度でバッファー層上にAlSbやGaSbを結晶成長させることができる。

【0038】

従って、低温成長のための煩雑な温度調整を必要とせず、化合物半導体薄膜形成のプロセスを簡易にすることができる。しかも、基板温度を低温成長温度や通常成長温度へ移行させるプロセスも省けるので、プロセス全体の時間短縮も果たせる。

なお、AlSbのバッファー層上にGaSbを結晶成長させる際に、低温成長による初期層を形成してもよいが、低温成長における温度は結晶成長の最適温度ではないため、わざわざGaSbの初期層を設けても結晶性の改善等に格別寄与するとは限らない。

【0039】

図8は、別実施例の構造物の説明図である。

図3に示した構造物において、AlSbのバッファー層の下部に、更に、初期バッファー層としてInSbを用いた。

そのInSbの初期バッファー層は、5ML以下の厚みが好ましい。

InSbの格子定数はAlSbより若干大きめであるが、Si基板の上面を1ML以下のInSbで覆った場合、その表面のみを考慮すると、InSbの被覆率に応じて擬似的にGaSbやAlSbの格子定数と略一致させることができる。例えば、InSbを0.6MLの層厚とした初期バッファー層でSi基板の上面を被覆することで、基板表面の平均的な格子定数の値はAlSbの格子定数の値に近づき、AlSbのバッファー層としての結晶性が高めることが可能になる。

【0040】

図9は、別実施例の構造物の説明図である。

図3に示した構造物において、GaSb層の上に、200nmのAl0.3Ga0.7Sb層を成長させ、更にその上に、井戸幅8nmのGaSbと障壁層厚さ20nmのAl0.3Ga0.7Sbとが5周期繰り返される量子井戸構造を設けた。この試料のフォトルミネッセンス測定を行なった結果、1.55μm波帯での発光を室温で観測できた。

このように、本発明による化合物半導体薄膜構造物は、AlGaSb系材料などを用いた光通信用デバイス類として作製可能であり、有用な産物である。

【産業上の利用可能性】

【0041】

本発明によると、結晶性の良好な半導体層を結晶成長させることができ、レーザ素子や、光検出器、半導体光アンプ、受光素子など、種々のデバイス等に応用可能である。特に、光ファイバーを用いた通信用信号の発生、変調、検出に関するデバイスを、高い歩留まりで安価に量産するための技術として価値が高い。将来的には更なる光情報通信の普及により、それに必要なデバイスを提供する本発明技術は需要も高く、産業上利用価値が高い。

【図面の簡単な説明】

【0042】

【図1】分子線エピタキシー装置の概要を示す説明図

【図2】Si基板と半導体結晶との方位関係を示す模式図

【図3】Si基板の上にバッファー層を設けて対象半導体を成長させた構造物の説明図

【図4】別実施例の構造物の説明図

【図5】Si基板上面を傾斜させないでセッティングした場合のXRDロッキングカーブを示すグラフ

【図6】Si基板上面を2°傾斜させてセッティングした場合のXRDロッキングカーブを示すグラフ

【図7】Si基板上面を4°傾斜させてセッティングした場合のXRDロッキングカーブを示すグラフ

【図8】別実施例の構造物の説明図

【図9】別実施例の構造物の説明図

【技術分野】

【0001】

本発明は、Si基板上に半導体薄膜を形成する方法と、その方法によって得られる構造物に関する。

【背景技術】

【0002】

近年、インターネット等の普及に伴って情報通信量が爆発的に増加しつつある。これを反映して、大容量の情報を高速に伝送する手段として、光ファイバーを介した通信が注目を集めている。光ファイバー通信では、ファイバー内での損失の少ない波長として、1.3μmや1.55μmの光が信号として使われている。このような光信号を、発生、変調、検出するデバイスには、化合物半導体が用いられる。

【0003】

その半導体の基板としては、比較的安価なSiが有用である。

Si基板上に半導体薄膜を形成する方法には、例えば、非特許文献1による方法がある。

【非特許文献1】梅野正義,神保孝志,江川孝志、「Si基板上へのGaAs系およびGaN系結晶のヘテロエピタキシーとデバイス応用」、応用物理,日本,応用物理学会,2003年,第72巻第3号,pp273−283

【0004】

非特許文献1は、Si基板上へGaAsやGaNの結晶を成長させ、デバイス作製へ応用する提案を開示している。しかし、この方法には、高度で複雑な技術が必要であり、高品質の結晶を容易に得られるものではない。

【0005】

半導体薄膜の製造する方法には、特許文献1〜4のような方法もある。

【特許文献1】特開平10−200091 「半導体薄膜素子の製造方法」

【特許文献2】特開平5−175144 「半導体装置およびその製造方法」

【特許文献3】特開2001−176804 「半導体層の形成方法」

【特許文献4】特開2002−134524 「化合物半導体薄膜結晶」

【0006】

しかし、従来のいずれの技術によっても、Si基板上に高品質の半導体薄膜を簡易に形成することはできなかった。

これは、基板となるSiと、その上に成長させる半導体結晶との間に、格子定数のずれがあることが主な要因と考えられた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

そこで、本発明は、簡易な工程でありながらも、比較的安価なSi基板上に高品質な半導体薄膜を形成する方法と、その方法によって得られる半導体薄膜構造物を提供することを課題とする。特に、Siの(001)面に、高品質のGaSb、AlSb、またはその混晶であるAlGaSbなどのSb系半導体を成長させる手段を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明のSi基板上への半導体薄膜形成方法は、次の構成を備える。

すなわち、Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度は、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とすることを特徴とする。

【0009】

ここで、Si基板と対象半導体との間にバッファー層を設け、そのバッファー層を構成する結晶は、その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとすることで、低温での初期成長工程を省き、また、成膜後の降温時に生ずる歪みを吸収して、品質保持に寄与させてもよい。

【0010】

バッファー層を構成する結晶は、Si基板上面と略平行な結晶軸の格子定数が、Si基板上面に相応する結晶軸の格子定数または対象半導体結晶の底面に相応する結晶軸の格子定数に近いか、或いは、その両格子定数の間の値であるものとすると、更に好適である。

【0011】

結晶成長装置としては分子線エピタキシー装置(MBE)など、真空蒸着による物理吸着が利用できる。

【0012】

結晶成長させる温度は、約300℃〜560℃が好ましい。

【0013】

対象半導体を成長させるSi基板上面としては、Siの(001)面が利用できる。

【0014】

Siの(001)面より所定の微小角度傾斜させて切り出し研磨を施した面を、Si基板上面をとしてセッティングしてもよい。

【0015】

対象半導体にはSb系半導体が適用でき、その場合のバッファー層としてはAlSbが利用できる。

【0016】

AlSbのバッファー層の下部に、初期バッファー層としてInSbを用いて、安定した結晶成長に寄与させてもよい。

【0017】

Si基板上面に予めSbを1層程度結晶成長させた後に、バッファー層を形成して、Si基板とバッファー層との密着性を高めてもよい。

【0018】

以上のような方法によって製造される本発明の構造物は、Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、そのSi基板の傾斜角度を、対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度として、Si基板上に対象半導体を結晶成長させて薄膜を形成したことを特徴とする。

【0019】

ここで、Si基板と対象半導体との間にバッファー層を設け、そのバッファー層を構成する結晶を、その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとして、結晶性の向上に寄与させてもよい。

【0020】

具体的には、Siの(001)面を上面とし、そのSi基板を約1〜10°傾斜させてセッティングし、InSbの初期バッファー層と、AlSbのバッファー層とを積層し、GaSb、または、AlSb、AlGaSbを対象半導体として薄膜形成したものが挙げられる。

【発明の効果】

【0021】

本発明によると、Si基板を所定の微小角度傾斜だけさせてセッティングするので、Si基板とその上に成長する半導体結晶との間の格子定数のずれによる影響を抑止でき、高品質な半導体薄膜を得られる。

複雑な温度調整などを必要としない簡易な工程で製造でき、生産時間の短縮も図れる。比較的安価なSi基板を利用するので、大量生産にも好適である。

【発明を実施するための最良の形態】

【0022】

以下に、図面を基に本発明の実施形態を説明する。

ここでは、製造装置として分子線エピタキシー装置を例示するが、有機金属気相成長法(MOVPE)など任意の結晶成長装置に適用可能である。また、Si基板上に成長させる半導体としてはSb系半導体を挙げるが、他の半導体にも適用でき、Si基板上面も(001)面に限らず、(111)面や(311)面など適宜設計変更可能である。

【0023】

図1は、分子線エピタキシー装置の概要を示す説明図である。

真空にひかれたチャンバー内で、AlやSbなど各原料の入ったセルを加熱し、そのビームをシャッターで制御しながら、プレートに設置された基板に当てることで、物理吸着によって結晶成長を行う。

Si基板は、(001)面を上にした体勢でプレートに設けられるが、その際、(001)面を若干傾斜させてセッティングする。

【0024】

図2は、Si基板と半導体結晶との方位関係を示す模式図である。

Si基板は、(001)面を上面とし、微小角度(θ)傾斜した状態で、結晶成長装置内にセッティングされる。

そのSi基板の傾斜角度(θ)は、x・cosθ=a をほぼ満たすように勘案される。ここで、aは、Si基板の上面に相応する結晶軸の格子定数であり、xは、成長させる対象の半導体結晶の底面に相応する結晶軸の格子定数である。

【0025】

図3は、Si基板の上にバッファー層を設けて対象半導体を成長させた構造物の説明図である。

Si基板の上面が(001)面より所定の微小角度だけ傾斜するように切り出し、研磨を施した面を、Si基板上面をとしてセッティングした。

Si基板のクリーニング方法は任意であり、例えば、フッ化水素酸数%水溶液(超純水)によってクリーニングしたり、真空チャンバー内で加熱することによって、酸化膜を除去して基板表面の清浄化を行う方法が挙げられる。

【0026】

更に、チャンバー内に導入したSi基板の基板温度を760℃まで昇温することにより、Hの脱離を行う。基板表面の清浄化の確認は、高速電子線回折(RHEED)による2×2表面再構成で行える。

【0027】

そして、Si基板の温度を500℃まで降温し、2×10-6Torrの強度のSb分子線を5分間照射する。Sb分子線の照射時間は、Sbの層が1層(1ML)形成する以上の任意の時間に設定しておけばよい。

なお、適当な条件下でSb分子線の照射を行うと、Sbの吸着と蒸発が平衡状態に達するので、Sbの層が1ML形成される時間以上Sbを照射しても、Si基板の表面に残るSbは1ML以上にはならない。そのため、Sb分子線の照射強度に応じて、Sbを1ML形成するのに十分な照射時間を設定すればよい。また、Si基板上に形成するSb層の状態を考慮すれば、Sb分子線の照射強度は1×10-5Torr以下が望ましい。

【0028】

次いで、厚さが1ML〜100nmであるAlSbよりなるバッファー層を形成する。例えばAlSbを5nm結晶成長させて、バッファー層とする。この時、AlSbの成長速度は0.1ML/sとした。

AlSbの成長膜厚は1ML以上の任意の厚さに設定することが可能であるが、バッファー層としてAlSbを結晶成長させる場合は、プロセス時間を短く抑えた方がよいので、10nm以下の膜厚に止めておくことが好ましい。

【0029】

上述のバッファー層の形成工程では、Si基板上にまずSbを1ML程度形成した後にAlSbの結晶成長を行う2段階の分子線照射とした。予めSi基板上にSbを1ML相当結晶成長させておくことで、Si基板とバッファー層との密着性を高めたのであるが、Siとの密着性がより高いAlを1ML程度Si基板に形成した後にSb分子線を照射する2段階分子線照射でもよい。

その際、Al照射後のSb分子線照射成長中断を1秒以上(基板温度が500℃なら30秒程度)行うことが望ましい。これは、先に吸着した1ML程度のAlが均一にSi基板表面に拡散できるまでに、ある程度の時間を要するからである。なお、拡散するまでの時間は、基板温度に依存するものと考えられる。

【0030】

Si基板上へAlを均一に1ML程度結晶成長させるには、種々の制御技術が必要となって、必ずしも簡易な方法とは言いがたい。これに対して、予めSi基板上へSbを1ML程度結晶成長させておく技術は、Sbの吸着と蒸発を平衡状態にするという簡易な条件設定のみでよいので、効率よくSi基板上ヘバッファー層を形成できるという利点がある。

【0031】

上記のようにAlSb層を形成した後、Sb分子線照射下における成長中断を5分行ない、その後、GaSbを500nm結晶成長させ所望の半導体薄膜を形成する。

GaSb層の成長速度は0.5ML/sとして、1時間弱で500nmのGaSb層を成長させた。このGaSb層の結晶成長速度には格別制限はないが、現実的な成長速度は、0.01〜2ML/sの範囲である。一般的に、成長温度を高くすれば成長速度を高くできる。しかし、ある成長速度を超えると、表面に吸着した原子が十分に拡散して結晶化する前に次の原子が到達してしまうため、結晶性が劣化してしまうので、上記成長速度が好ましい。

【0032】

図4は、別実施例の構造物の説明図である。

図3に示した構造物の上に、更に2μmのGaSb厚膜を形成した。

この試料をX線回折により検査した。図5〜7は、そのXRDロッキングカーブを示すグラフである。図5は、Si基板上面を傾斜させないでセッティングした場合、図6は、傾斜角度(θ)2°の場合、図7は、傾斜角度(θ)4°の場合を示す。

Si基板上面を傾斜させなかった場合は半値幅が215秒であったが(図5)、2°傾斜させた場合には半値幅が186秒となり(図6)、結晶性の向上が確認された。

また、GaSbの表面は鏡面結晶となり、Si基板上にGaSbを直接成長させた場合のように白濁することもなく、きれいな単結晶が得られた。

【0033】

バッファー層上に形成する半導体薄膜としては、AlxGa1-xSbの他、多様なIII-V族化合物半導体を適用でき種々のデバイスが作成可能となる。

本発明方法により形成可能な化合物半導体としては、例えば、GaSbやAlSbに格子整合するInGaAsSb系材料がある。特に、InAsは高移動度材料でもあることから、比較的安価なSi基板上にInAsを用いたデバイスを形成できる意味は大きい。また、GaSb上に適切な構成で結晶成長を行なえれば、GaAsなどの膜を形成することも可能であり、AlGaAs系材料の形成も可能になる。

AlGaSb系材料とAlGaAs系材料の形成が可能となれば、その中間の格子定数をもち、現在主流として用いられている化合物半導体系材料であるInPやInGaAsP系材料による膜形成も可能になる。なお、上記した物質にわずかに窒素を混入させた場合、どの結晶の格子定数も、僅かながらSiの格子定数に近づくため、結晶の高品質化を図れる。

【0034】

また、Si基板上へAlSbによるバッファー層を形成する工程から、バッファー層上へGaSbによる半導体成長層を形成する工程までは、一貫して、当初のSi基板の温度、300℃〜560℃の間における例えば500℃に保持したまま行うことができる。

なお、基板温度を300℃〜560℃の間に設定しておけば、鏡面の結晶成長が行なえるが、300℃よりも基板温度を下げて結晶成長させようとすると、吸着原子の拡散長が短くなるために原子が均一に分布できず、きれいに晶出しなくなってしまい、560℃よりも基板温度を上げて結晶成長させようとすると、AlSbやGaSbのSbが脱離して、きれいに晶出しなくなってしまう難点がある。

【0035】

AlSbのバッファー層が果たす機能は次の通りである。

Si基板上へ半導体を結晶成長させる際の問題点は、結晶構造や格子定数の差異に起因するものと、熱膨張係数の差によって結晶成長温度から室温へ降温する過程で結晶欠陥が生じることに起因するものとがある。

AlSbはSiとGaSbの熱膨張係数の間の値をもつため、AlSbのバッファー層を付設することによって、GaSb層で降温時に生じうる歪が吸収される。

【0036】

また、薄いAlSbをバッファー層として設けることで、SiとGaSbの格子定数の差を緩衝するように作用するが、このバッファー層が薄くてもクラック等の欠陥が生じないのは、Alに関連した化合物はAlの化学結合が強いことにより強固な結晶が形成されるためと考えられる。Si基板上に形成されたAlSbは薄い膜厚でも安定に存在するため、その後のAlSb層やGaSb層の成長の核として優位に働く作用もある。

【0037】

従来は、格子定数も熱膨張係数も小さいSiと、それより格子定数も熱膨張係数も大きなGaSbとの間では、温度の変化による歪が生じやすく、この歪による結晶品質の劣化を避けるために、熱膨張係数差の大きな物質問での結晶成長には、室温と結晶成長に最適な温度との問の適宜な温度で初期層を成長させる低温成長工程が必要であった。しかし、前述の通り、バッファー層として設けるAlSbは、SiとGaSbの間の熱膨張係数をもつため、通常の成長温度で結晶成長させることが可能であり、このバッファー層がAlSbやGaSbの初期層として機能することによって、そのままの温度でバッファー層上にAlSbやGaSbを結晶成長させることができる。

【0038】

従って、低温成長のための煩雑な温度調整を必要とせず、化合物半導体薄膜形成のプロセスを簡易にすることができる。しかも、基板温度を低温成長温度や通常成長温度へ移行させるプロセスも省けるので、プロセス全体の時間短縮も果たせる。

なお、AlSbのバッファー層上にGaSbを結晶成長させる際に、低温成長による初期層を形成してもよいが、低温成長における温度は結晶成長の最適温度ではないため、わざわざGaSbの初期層を設けても結晶性の改善等に格別寄与するとは限らない。

【0039】

図8は、別実施例の構造物の説明図である。

図3に示した構造物において、AlSbのバッファー層の下部に、更に、初期バッファー層としてInSbを用いた。

そのInSbの初期バッファー層は、5ML以下の厚みが好ましい。

InSbの格子定数はAlSbより若干大きめであるが、Si基板の上面を1ML以下のInSbで覆った場合、その表面のみを考慮すると、InSbの被覆率に応じて擬似的にGaSbやAlSbの格子定数と略一致させることができる。例えば、InSbを0.6MLの層厚とした初期バッファー層でSi基板の上面を被覆することで、基板表面の平均的な格子定数の値はAlSbの格子定数の値に近づき、AlSbのバッファー層としての結晶性が高めることが可能になる。

【0040】

図9は、別実施例の構造物の説明図である。

図3に示した構造物において、GaSb層の上に、200nmのAl0.3Ga0.7Sb層を成長させ、更にその上に、井戸幅8nmのGaSbと障壁層厚さ20nmのAl0.3Ga0.7Sbとが5周期繰り返される量子井戸構造を設けた。この試料のフォトルミネッセンス測定を行なった結果、1.55μm波帯での発光を室温で観測できた。

このように、本発明による化合物半導体薄膜構造物は、AlGaSb系材料などを用いた光通信用デバイス類として作製可能であり、有用な産物である。

【産業上の利用可能性】

【0041】

本発明によると、結晶性の良好な半導体層を結晶成長させることができ、レーザ素子や、光検出器、半導体光アンプ、受光素子など、種々のデバイス等に応用可能である。特に、光ファイバーを用いた通信用信号の発生、変調、検出に関するデバイスを、高い歩留まりで安価に量産するための技術として価値が高い。将来的には更なる光情報通信の普及により、それに必要なデバイスを提供する本発明技術は需要も高く、産業上利用価値が高い。

【図面の簡単な説明】

【0042】

【図1】分子線エピタキシー装置の概要を示す説明図

【図2】Si基板と半導体結晶との方位関係を示す模式図

【図3】Si基板の上にバッファー層を設けて対象半導体を成長させた構造物の説明図

【図4】別実施例の構造物の説明図

【図5】Si基板上面を傾斜させないでセッティングした場合のXRDロッキングカーブを示すグラフ

【図6】Si基板上面を2°傾斜させてセッティングした場合のXRDロッキングカーブを示すグラフ

【図7】Si基板上面を4°傾斜させてセッティングした場合のXRDロッキングカーブを示すグラフ

【図8】別実施例の構造物の説明図

【図9】別実施例の構造物の説明図

【特許請求の範囲】

【請求項1】

Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、

対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、

そのSi基板の傾斜角度は、

対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とする

ことを特徴とするSi基板上への半導体薄膜形成方法。

【請求項2】

Si基板と対象半導体との間にバッファー層を設け、

そのバッファー層を構成する結晶は、

その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとする

請求項1に記載のSi基板上への半導体薄膜形成方法。

【請求項3】

バッファー層を構成する結晶は、

Si基板上面と略平行な結晶軸の格子定数が、Si基板上面に相応する結晶軸の格子定数または対象半導体結晶の底面に相応する結晶軸の格子定数に近いか、或いは、その両格子定数の間の値であるものとする

請求項1または2に記載のSi基板上への半導体薄膜形成方法。

【請求項4】

結晶成長装置として、分子線エピタキシー装置を用いる

請求項1ないし3に記載のSi基板上への半導体薄膜形成方法。

【請求項5】

結晶成長させる温度を、約300℃〜560℃とする

請求項1ないし4に記載のSi基板上への半導体薄膜形成方法。

【請求項6】

Si基板上面を、Siの(001)面とする

請求項1ないし5に記載のSi基板上への半導体薄膜形成方法。

【請求項7】

Siの(001)面より所定の微小角度傾斜させて切り出し研磨を施した面を、Si基板上面をとしてセッティングする

請求項1ないし6に記載のSi基板上への半導体薄膜形成方法。

【請求項8】

対象半導体を、Sb系半導体とし、

バッファー層としてはAlSbを用いる

請求項1ないし7に記載のSi基板上への半導体薄膜形成方法。

【請求項9】

AlSbのバッファー層の下部に、

初期バッファー層としてInSbを用いる

請求項8に記載のSi基板上への半導体薄膜形成方法。

【請求項10】

Si基板上面にSbを1層程度結晶成長させた後に、バッファー層を形成する

請求項1ないし9に記載のSi基板上への半導体薄膜形成方法。

【請求項11】

Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、

対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、

そのSi基板の傾斜角度を、

対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度として、

Si基板上に対象半導体を結晶成長させて薄膜を形成した

ことを特徴とする構造物。

【請求項12】

Si基板と対象半導体との間にバッファー層を設け、

そのバッファー層を構成する結晶を、

その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとした

請求項11に記載の構造物。

【請求項13】

Siの(001)面を上面とし、そのSi基板を約1〜10°傾斜させてセッティングし、

InSbの初期バッファー層と、AlSbのバッファー層とを積層し、

GaSb、または、AlSb、AlGaSbを対象半導体として薄膜形成した

請求項10ないし12に記載の構造物。

【請求項1】

Si基板上に半導体を結晶成長させて薄膜を形成する方法であって、

対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、

そのSi基板の傾斜角度は、

対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度とする

ことを特徴とするSi基板上への半導体薄膜形成方法。

【請求項2】

Si基板と対象半導体との間にバッファー層を設け、

そのバッファー層を構成する結晶は、

その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとする

請求項1に記載のSi基板上への半導体薄膜形成方法。

【請求項3】

バッファー層を構成する結晶は、

Si基板上面と略平行な結晶軸の格子定数が、Si基板上面に相応する結晶軸の格子定数または対象半導体結晶の底面に相応する結晶軸の格子定数に近いか、或いは、その両格子定数の間の値であるものとする

請求項1または2に記載のSi基板上への半導体薄膜形成方法。

【請求項4】

結晶成長装置として、分子線エピタキシー装置を用いる

請求項1ないし3に記載のSi基板上への半導体薄膜形成方法。

【請求項5】

結晶成長させる温度を、約300℃〜560℃とする

請求項1ないし4に記載のSi基板上への半導体薄膜形成方法。

【請求項6】

Si基板上面を、Siの(001)面とする

請求項1ないし5に記載のSi基板上への半導体薄膜形成方法。

【請求項7】

Siの(001)面より所定の微小角度傾斜させて切り出し研磨を施した面を、Si基板上面をとしてセッティングする

請求項1ないし6に記載のSi基板上への半導体薄膜形成方法。

【請求項8】

対象半導体を、Sb系半導体とし、

バッファー層としてはAlSbを用いる

請求項1ないし7に記載のSi基板上への半導体薄膜形成方法。

【請求項9】

AlSbのバッファー層の下部に、

初期バッファー層としてInSbを用いる

請求項8に記載のSi基板上への半導体薄膜形成方法。

【請求項10】

Si基板上面にSbを1層程度結晶成長させた後に、バッファー層を形成する

請求項1ないし9に記載のSi基板上への半導体薄膜形成方法。

【請求項11】

Si基板上に半導体を結晶成長させて薄膜を形成した構造物であって、

対象の半導体を結晶成長させるSi基板の上面を、微小角度傾斜させた状態で、結晶成長装置内にSi基板をセッティングし、

そのSi基板の傾斜角度を、

対象半導体結晶の底面に相応する結晶軸の格子定数のSi基板上面に対する正射影が、Si基板の上面に相応する結晶軸の格子定数と略一致する角度として、

Si基板上に対象半導体を結晶成長させて薄膜を形成した

ことを特徴とする構造物。

【請求項12】

Si基板と対象半導体との間にバッファー層を設け、

そのバッファー層を構成する結晶を、

その熱膨張係数が、Siの熱膨張係数と対象半導体結晶の熱膨張係数との間の値であるものとした

請求項11に記載の構造物。

【請求項13】

Siの(001)面を上面とし、そのSi基板を約1〜10°傾斜させてセッティングし、

InSbの初期バッファー層と、AlSbのバッファー層とを積層し、

GaSb、または、AlSb、AlGaSbを対象半導体として薄膜形成した

請求項10ないし12に記載の構造物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−253414(P2006−253414A)

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願番号】特願2005−67839(P2005−67839)

【出願日】平成17年3月10日(2005.3.10)

【出願人】(301022471)独立行政法人情報通信研究機構 (1,071)

【Fターム(参考)】

【公開日】平成18年9月21日(2006.9.21)

【国際特許分類】

【出願日】平成17年3月10日(2005.3.10)

【出願人】(301022471)独立行政法人情報通信研究機構 (1,071)

【Fターム(参考)】

[ Back to top ]