SiC単結晶及びその製造方法、SiCウェハ、半導体デバイス、並びに、SiC単結晶製造用原料

【課題】中空欠陥や介在物の少ないSiC単結晶及びその製造方法、このようなSiC単結晶から製造されるSiCウェハ及び半導体デバイス、並びに、中空欠陥や介在物の少ないSiC単結晶の製造に適したSiC単結晶製造用原料を提供すること。

【解決手段】{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるSiC単結晶、並びに、これを用いたSiCウェハ及び半導体デバイス。このようなSiC単結晶は、SiC粉末の質量の2%以上を予備昇華させることにより得られるSiC単結晶製造用原料を用いて、a面成長基板上に単結晶を成長させることにより得られる。

【解決手段】{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるSiC単結晶、並びに、これを用いたSiCウェハ及び半導体デバイス。このようなSiC単結晶は、SiC粉末の質量の2%以上を予備昇華させることにより得られるSiC単結晶製造用原料を用いて、a面成長基板上に単結晶を成長させることにより得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、SiC単結晶及びその製造方法、SiCウェハ、半導体デバイス、並びに、SiC単結晶製造用原料に関し、さらに詳しくは、中空欠陥や介在物の少ないSiC単結晶及びその製造方法、このようなSiC単結晶から製造されるSiCウェハ及び半導体デバイス、並びに、中空欠陥や介在物の少ないSiC単結晶の製造に適したSiC単結晶製造用原料に関する。

【背景技術】

【0002】

SiC(炭化ケイ素)は、六方晶系の結晶構造を持つ高温型(α型)と、立方晶系の結晶構造を持つ低温型(β型)が知られている。SiCは、Siに比べて、耐熱性が高いだけでなく、広いバンドギャップを持ち、絶縁破壊電界強度が大きいという特徴がある。そのため、SiC単結晶からなる半導体は、Si半導体に代わる次世代パワーデバイスの候補材料として期待されている。特に、α型SiCは、β型SiCよりバンドギャップが広いので、超低電力損失パワーデバイスの半導体材料として注目されている。

【0003】

α型SiCは、その主要な結晶面として{0001}面(以下、これを「c面」ともいう)と、{0001}面に垂直な{1−100}面及び{11−20}面(以下、これらを総称して「a面」ともいう)とを有している。

従来より、α型SiC単結晶を得る方法として、c面成長法が知られている。ここで、「c面成長法」とは、c面又はc面に対するオフセット角が所定の範囲にある面を成長面として露出させたSiC単結晶を種結晶に用いて、昇華再析出法などの方法により成長面上にSiC単結晶を成長させる方法をいう。

【0004】

しかしながら、c面成長法により得られる単結晶中には、<0001>方向に平行な方向にマイクロパイプ欠陥(直径数μm〜100μm程度の管状の空隙)やc軸貫通型螺旋転位(以下、単に「螺旋転位」という)などの欠陥が非常に多く発生するという問題があった。

高性能なSiCパワーデバイスを実現するためには、SiC半導体に生じるリーク電流を低減することが必須条件である。SiC単結晶に生じるマイクロパイプ欠陥、螺旋転位などの欠陥は、このリーク電流を増大させる原因と考えられている。

そのため、{0001}面に対して略垂直な面を成長面として露出させたSi単結晶を種結晶に用いて、昇華再析出法などの方法により成長面上にSiC単結晶を成長させる方法(a面成長法)も行われている。

【0005】

昇華再析出法を用いてSiC単結晶を製造する場合、昇華初期に制御困難な急激な昇華や昇華ガスのSi/C比の偏りが生ずることが知られている。急激な昇華やSi/C比の偏りは、単結晶中へのSi液滴や炭素などの介在物の混入、及び、これによる結晶品質の低下の原因となっていた。この問題は、SiCの昇華ガスは必ずしも化学量論的な組成をとらず、Si、Si2C、SiC2、SiC等が混在しており、Si/C比が温度帯により変動することに由来している。特に、2300℃以下で生じる昇華ガスは、Si比が高く、Si液滴の混入を生じさせると指摘されている(非特許文献1参照)。また、このSi比増は、裏を返せば昇華初期にSiC原料中のSiが多く抜け、残骸として残る黒鉛粉が介在物として結晶中に混入する場合があることを意味する。また、急激に原料が昇華した場合も、黒鉛坩堝材などを激しく浸食し、黒鉛介在物混入の原因となり得るだけでなく、Si供給過多な領域が生じやすく、Si液滴発生の原因となる。

【0006】

そこでこの問題を解決するために、従来から種々の提案がなされている。

例えば、特許文献1には、昇華再結晶法を用いてSiC単結晶を製造する場合において、SiC種結晶と原料供給部の間に形成される単結晶成長空間を取り囲むように、SiC多結晶で表面が被覆された筒状部材を配置する方法が開示されている。

同文献には、このような方法により、成長容器と原料ガスとの反応に起因する原料ガスのSi/C比の揺らぎや単結晶への不純物の混入を抑制できる点が記載されている。

また、同文献には、成長時には原料を新品と取り替えて単結晶成長を行うと記述されている。しかしながら、新品原料に含まれる微細原料は、介在物の原因となる。

【0007】

また、特許文献2の段落番号「0018」〜「0021」には、昇華ガスの組成変動防止や介在物の混入防止を目的とするものではないが、

(1)坩堝内部に炭化珪素原料を充填し、坩堝の開口部を仮蓋体で塞ぎ、減圧下で坩堝を1700℃で24時間加熱し、

(2)坩堝を常温に戻し、仮蓋体を外し、種結晶が炭化珪素原料に対向するように種結晶が固定された本蓋体で坩堝の開口部を塞ぎ、

(3)圧力を5kPa程度とし、坩堝を2500℃で加熱する

炭化珪素単結晶の製造方法が開示されている。

同文献には、炭化珪素原料を1700℃で前処理することによって、炭化珪素原料、坩堝及び仮蓋体に含まれる窒素を排出することができるので、窒素濃度の低い炭化珪素単結晶が得られる点が記載されている。

しかしながら、同文献に記載の方法では、昇華しない温度(1700℃)で長時間熱処理しているので、昇華初期の急激な昇華量やSi/C比の変動を抑制できない。

【0008】

また、特許文献3には、

(1)高純度エチルシリケートオリゴマーと、高純度液体レゾール型フェノール樹脂とを混合し、これに触媒を加えて硬化させ、

(2)硬化物を窒素雰囲気下で900℃で1時間炭化させ、

(3)炭化物をAr雰囲気下で2300℃で2時間加熱する

炭化ケイ素単結晶製造用高純度炭化ケイ素粉体の製造方法が開示されている。

同文献には、このような方法により、不純物含有量が0.1ppmであり、安定した昇華速度を示す粒径を有する炭化ケイ素粉体が得られる点が記載されている。

同文献に記載の方法では、原料製造工程の熱処理によって表面昇華分解を行っているので、不純物除去はされるが、Si/C比が安定するまで積極的に昇華を行っていない。更には原料の粉砕あるいは詰め替えにより発生する微細原料は、介在物の原因となる。

【0009】

また、特許文献4には、昇華ガスの組成変動防止や介在物の混入防止を目的とするものではないが、

(1)炭化珪素原料の表層部の温度を炭化珪素が昇華する温度以上の温度に加熱することにより、表層部のみを炭化させ、表層部に多孔層を形成し、

(2)炭化珪素原料全体の温度を炭化珪素が昇華する温度に維持し、種結晶の表面に炭化珪素単結晶を成長させる

炭化珪素単結晶の製造方法が開示されている。

同文献には、多孔層が炭化珪素単結晶の成長に必要な構成要素のみを通し、窒素を通さないので、炭化珪素単結晶の内部に含まれる窒素濃度を低減できる点が記載されている。

しかしながら、同文献に記載の方法では、表層部での多孔層が、介在物、具体的には黒鉛混入の原因となり、介在物の低減に関しては逆効果であると考えられる。また表層部以外の原料については、昇華ガス安定化の効果はないと思われる。

【0010】

また、特許文献5には、昇華再結晶法により成長させた炭化珪素単結晶を粉砕することにより得られる炭化珪素単結晶育成用炭化珪素原料が開示されている。

同文献には、このような原料を用いて単結晶を成長させると、良質、かつ高純度・高抵抗のSiC単結晶が再現性良く得られる点が記載されている。

同文献の製造方法により原料中の不純物が低減することは考えられるが、得られた析出多結晶を粉砕して形態を変えていることから、介在物低減効果は望めない。

【0011】

また、特許文献6には、

(1)原料及び種結晶の温度が所定温度に達するまでの間、かつ反応容器内の圧力が所定圧力に達するまでの間は、種結晶を遮蔽板で覆って種結晶から原料の昇華ガスを遮断し、

(2)その後遮蔽板を移動させて種結晶に原料の昇華ガスを供給する

単結晶の製造方法が開示されている。

同文献には、このような方法により、Si/C比が変動しやすい期間中は種結晶上に単結晶が形成されないので、Si液滴の生成、及び、黒鉛微粒子や金属不純物の単結晶への混入を避けることができる点が記載されている。

しかしながら、同文献の方法では、介在物を十分低減させるまで種結晶をシャッターで覆うと、シャッターとるつぼ材とが析出したSiCで固着され、シャッターを開けることができなくなると予想される。

【0012】

また、発生した黒鉛介在物を除去する方法として、特許文献7、8には、成長雰囲気にH2やO2ガスを導入する方法が提案されている。しかしながら、この方法は、中空欠陥の原因となる介在物低減には不十分であり、特にSi液滴に関しては対策になっていない。

さらに、特許文献9には、原料表面の開口面積を種結晶成長部の面積と同等にすると介在物が低減されると記載されている。しかしながら、微細原料による成長初期の開口部からの急激な昇華は防げず、介在物低減には不十分である。

【0013】

a面成長法は、c面成長法と異なり、c軸方向に伸びる螺旋転位密度が極めて低いSiC単結晶が得られるという利点がある。しかしながら、a面成長法においても、単結晶の成長方向に略平行に伸びる中空欠陥が発生する。この中空欠陥は、種結晶の成長面又は成長結晶の表面に付着した介在物が起点となって生成すると考えられる。

介在物の原因となる、原料昇華量やSi/C比変動に影響をもたらす可能性のある方法については前述した。しかしながら、これまでa面成長法により得られるSiC単結晶であって、中空欠陥や介在物の密度が極めて少ないもの、及び、このようなSiC単結晶を製造可能な方法が提案された例は、従来にはない。これは、結晶全体で成長方向に対して垂直方向にステップが伸展していくc面成長の様式と異なり、a面成長では結晶の成長方向に対して水平方向にステップが伸展していくので、介在物を起点として中空欠陥が生じやすいためと考えられる。よって、従来のa面成長結晶には中空欠陥が多く存在していた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−139589号公報

【特許文献2】特開2009−234802号公報

【特許文献3】特開2009−173501号公報

【特許文献4】特開2009−280431号公報

【特許文献5】特開2005−239496号公報

【特許文献6】特開平11−079885号公報

【特許文献7】特開平08−208380号公報

【特許文献8】特開平08−208394号公報

【特許文献9】特開2010−013296号公報

【非特許文献】

【0015】

【非特許文献1】S.K.Lilov, Mat.Sci.Eng. B21 65(1993)

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明が解決しようとする課題は、中空欠陥や介在物の少ないSiC単結晶及びその製造方法を提供することにある。

また、本発明が解決しようとする他の課題は、このようなSiC単結晶から製造されるSiCウェハ及び半導体デバイスを提供することにある。

さらに、本発明が解決しようとする他の課題は、中空欠陥や介在物の少ないSiC単結晶の製造に適したSiC単結晶製造用原料を提供することにある。

【課題を解決するための手段】

【0017】

上記課題を解決するために本発明に係るSiC単結晶は、

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるものからなる。

本発明に係るSiCウェハは、本発明に係るSiC単結晶から切り出されたものからなる。

本発明に係る半導体デバイスは、本発明に係るSiCウェハを用いて製造されたものからなる。

【0018】

本発明に係るSiC単結晶の製造方法は、

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えていることを要旨とする。

【0019】

この場合、前記成長工程は、

坩堝(A)内に前記SiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記1次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る予備昇華工程と、

前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する予備昇華原料充填工程と、

前記坩堝(B)内において前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる本成長工程と

を備えているのが好ましい。

また、前記成長工程は、成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程でも良い。

【0020】

さらに、本発明に係るSiC単結晶製造用原料は、坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるものからなる。

【発明の効果】

【0021】

SiC単結晶をa面成長させる場合において、本成長前に原料の予備昇華を行うと、単結晶中への介在物の混入を抑制することができる。また、SiC単結晶をa面成長させる場合において、単結晶の成長速度を最適化すると、介在物を起点とする中空欠陥の成長を抑制することができる。

そのため、これらの方法のいずれか1以上の方法を用いると、中空欠陥の密度が600個/cm2以下であるSiC単結晶が得られる。

【図面の簡単な説明】

【0022】

【図1】予備昇華法の工程図である。

【図2】予備昇華法を用いて製造されたSiC単結晶の光学顕微鏡像である。

【図3】SiC単結晶内の中空欠陥とその起点に存在する介在物の模式図である。

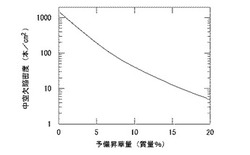

【図4】1次原料の予備昇華量と介在物密度との関係を示す図である。

【図5】1次原料の予備昇華量と中空欠陥密度との関係を示す図である。

【図6】成長速度と中空欠陥の長さとの関係を示す図である。

【発明を実施するための形態】

【0023】

以下に、本発明の一実施の形態について詳細に説明する。

[1. SiC単結晶]

本発明に係るSiC単結晶は、

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるものからなる。

【0024】

[1.1. a面成長結晶]

本発明に係るSiC単結晶は、{0001}面に略垂直な面を成長面とする種結晶を用いて、成長面上にSiCを成長させることにより得られる単結晶、すなわち、「a面成長結晶」からなる。a面成長結晶か否かは、X線トポグラフにより転位線が伸びている方向を調べることにより判定することができる。

【0025】

種結晶の成長面は、{0001}面に対して必ずしも垂直である必要はなく、{0001}面に対して傾いていても良い。換言すれば、成長面の{0001}面からのオフセット角は、必ずしも90°である必要はない。ここで、「{0001}面からのオフセット角」とは、成長面の法線ベクトルと{0001}面の法線ベクトルとのなす角をいう。

成長面の{0001}面からのオフセット角は、目的に応じて任意に選択することができる。{0001}面からのオフセット角は、通常、60〜120°である。

【0026】

また、種結晶の成長面は、a面に対して必ずしも平行である必要はなく、成長面の法線ベクトルを{0001}面に投影したベクトルが、{0001}面内のいずれの方向を向いていても良い。

【0027】

[1.2. 中空欠陥]

本発明において、「中空欠陥」とは、

(1)単結晶の成長方向に略平行に伸びた、内部が空洞になっている欠陥であって、

(2)単結晶の成長方向に沿った総長さが30μm以上であり、

(3)直径が光学顕微鏡で判別可能な大きさ(約1μm)以上であり、

(4)<0001>方向に貫通する螺旋転位を伴うマイクロパイプ、及び種結晶裏面から生じる熱分解空隙(E.K.Sanchez et al., J.Elec.Mat., vol.29, No.3, p347(2000))とは異なるものをいう。

また、「総長さ」とは、

(a)中空欠陥が連続しているときは、その長さをいい、

(b)長さLk(k=1〜n)のn個(n≧2)の微少欠陥が間隔Dk-1で並んでいるが、これらのn個の微少欠陥を1本の中空欠陥と見なせるときは、微少欠陥の長さと間隔の長さの総和(=Σ(Lk+Dk-1))、

をいう。

中空欠陥は、通常、単結晶の成長方向に沿って連続的に伸びているが、製造条件によっては、途中で途切れることがある。途切れた中空欠陥であっても、以下の条件を満たすときは、中空欠陥の密度の算出においては、これらを1本の中空欠陥として数える。

すなわち、n番目の中空欠陥の中心を円錐の頂点とし、頂点から欠陥の伸びる方向(成長方向)と底面とが直交する円錐であって、底面の直径が40μmで、頂点までの高さが300μmである円錐を仮定する。この円錐内の領域に、成長方向に隣接するn+1番目の中空欠陥の少なくとも一部が含まれる場合、これらn番目及びn+1番目の中空欠陥を1本の欠陥とみなす。

同様に、n+1番目の中空欠陥の中心を頂点とし、底面の直径が40μm、高さが300μmの円錐内の領域に、n+2番目の中空欠陥の一部が含まれている場合には、n番目、n+1番目、及びn+2番目の中空欠陥を1本とみなす。

【0028】

[1.3. 中空欠陥の密度]

本発明において、「中空欠陥の密度」とは、以下の手順により求められる値をいう。

(1)成長結晶の側面(成長方向に対して略平行な面)から、成長結晶の大きさLの10%に相当する距離までの領域(側面近傍領域)を切除する。

「成長結晶の大きさL」とは、例えば、矩形状の成長結晶の場合は1辺の長さをいい、円柱状の成長結晶の場合は直径をいう。中空欠陥の密度の算出に際して側面近傍領域を考慮しないのは、側面近傍領域は介在物以外の原因により欠陥が発生することがあるためである。

(2)成長結晶の任意の位置から、成長方向に対して垂直方向の長さ(幅)が0.8Lであり、成長方向に対して平行方向の長さ(高さ)がHであり、幅方向及び高さ方向に対して垂直方向の長さ(厚さ)がtである試料を切り出す。Hは、1mm以上であればよい。また、tは、光を透過させる必要があるため、0.5mmとする。

成長結晶から切り出す試料の個数(n)は、0.8L×t×n≧10mm2の条件を満たす個数とする。1個の成長結晶から複数個の試料を切り出す場合、厚さ(t)方向に隣接する位置から試料を切り出す。これは、同一の中空欠陥が複数の試料に含まれないようにするためである。

(3)厚さ方向に光を透過させながら、光学顕微鏡(対物5〜50倍)を用いて中空欠陥の個数(N1)を数える。

(4)中空欠陥の個数(N1)、及び、試料の成長方向に対して垂直な断面の面積(=0.8L×t×n)から、(1)式により中空欠陥の密度を算出する。

中空欠陥の密度(個/cm2)=N1/(0.8L×t×n) ・・・(1)

【0029】

通常のa面成長結晶の場合、中空欠陥の密度は、1000個/cm2を超える。

これに対し、本発明に係るSiC単結晶は、中空欠陥の密度が600個/cm2以下である。後述する本発明に係る方法を用いた場合において、製造条件をさらに最適化すると、中空欠陥の密度は、300個/cm2以下、100個/cm2以下、あるいは50個/cm2以下となる。

【0030】

[1.4. 介在物]

本発明において、「介在物」とは、

(1)カーボン、Si、空隙などからなる粒状の欠陥であって、

(2)その大きさが光学顕微鏡で判別可能な大きさ(約1μm)以上である

ものをいう。

「介在物の大きさ」とは、光学顕微鏡で観察した際の最大幅をいう。同一視野で観察できる隣り合う介在物の距離が5μm以下の場合、これらを1つの介在物として数える。

【0031】

通常のa面成長結晶の場合、この定義による介在物の大きさは、およそ1μmから数百μmの範囲にある。

これに対し、後述する本発明に係る方法を用いると、介在物の密度が低下し、これに伴い介在物の凝集も抑制される。そのため、製造条件を最適化すると、200μm以上の介在物を含まないSiC単結晶が得られる。

【0032】

[1.5. 介在物の密度]

「介在物の密度」とは、以下の手順により求められる値をいう。

(1)成長結晶の側面(成長方向に対して平行な面)から、成長結晶の大きさLの10%に相当する距離までの領域(側面近傍領域)を切除する。

「成長結晶の大きさL」とは、例えば、矩形状の成長結晶の場合は1辺の長さをいい、円柱状の成長結晶の場合は直径をいう。

(2)成長結晶を成長方向に対して平行にスライスし、種結晶の表面から成長方向に向かって2mmの距離までの領域内から、スライス方向の長さ(幅)がW、成長方向の長さ(高さ)がH、幅方向及び高さ方向に対して垂直方向の長さ(厚さ)がtである試料を切り出す。

試料の厚さtは、光を透過させる必要があるため、0.5mmとする。試料の大きさ及び個数は、試料の総体積が1mm3以上となる大きさ及び個数とする。

(3)厚さ方向に光を透過させながら、光学顕微鏡(接眼レンズ10倍、対物レンズ50倍)を用いて介在物の数(N2)を数える。

(4)介在物の個数(N2)、及び、試料の総観察体積(V)から、(2)式により介在物の密度を算出する。

介在物の密度(個/mm3)=N2/V ・・・(2)

【0033】

通常のa面成長結晶の場合、介在物の密度は、100個/mm3を超える。

これに対し、後述する本発明に係る方法を用いた場合において、製造条件を最適化すると、介在物の密度は、60個/mm3以下、50個/mm3以下、40個/mm3以下、30個/mm3以下、あるいは、20個/mm3以下となる。

【0034】

[2. SiCウェハ]

本発明に係るSiCウェハは、本発明に係るSiC単結晶から切り出されたものからなる。ウェハの表面を構成する結晶面は、特に限定されるものではなく、目的に応じて、最適な結晶面を選択することができる。

例えば、本発明に係るSiC単結晶からc面成長用基板を切り出す場合、SiC単結晶から{0001}面に略平行にウェハを切り出す。この場合、ウェハの表面は、{0001}面に対して完全に平行である必要はなく、{0001}面から若干傾いていても良い。許容される傾きの程度(オフセット角)は、ウェハの用途により異なるが、通常、0〜15°程度である。

【0035】

得られたウェハは、そのままの状態で、又は、表面に薄膜を形成した状態で、各種の用途に用いられる。例えば、ウェハを用いて半導体デバイスを製造する場合、ウェハ表面には、エピタキシャル膜が成膜される。エピタキシャル膜としては、具体的には、SiC、GaNなどの窒化物、などがある。

【0036】

[3. 半導体デバイス]

本発明に係る半導体デバイスは、本発明に係るSiCウェハを用いて製造されるものからなる。半導体デバイスとしては、具体的には、

(a)LED、

(b)パワーデバイス用のダイオードやトランジスタ、

などがある。

【0037】

[4. SiC単結晶の製造方法]

本発明に係るSiC単結晶の製造方法は、

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えている。

中空欠陥の密度を所定の値以下とする方法としては、具体的には、

(1)本成長を行う前に、原料の予備昇華を行う予備昇華法、

(2)結晶成長時の成長速度を最適化する成長速度制御法、

(3)(1)と(2)の組み合わせ、

などがある。

【0038】

[4.1. 予備昇華法]

図1に、予備昇華法の工程図を示す。「予備昇華法」とは、種結晶表面に単結晶を成長させる前に、原料の一部を予め昇華させる方法をいう。

すなわち、予備昇華法において、成長工程は、予備昇華工程と、予備昇華原料充填工程と、本成長工程とを備えている。

【0039】

[4.1.1. 予備昇華工程]

予備昇華工程は、坩堝(A)内にSiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記1次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る工程である。

【0040】

[4.1.1.1. 坩堝(A)]

まず、図1(a)に示すように、坩堝(A)12に1次原料14を充填する。坩堝(A)12は、1次原料14を充填するための本体12aと、本体12aの開口部を覆う蓋12bからなる。予備昇華工程において、蓋12bの内面には、種結晶が設置されない。坩堝(A)12の材料は、特に限定されるものではないが、通常、黒鉛が用いられる。

【0041】

[4.1.1.2. 1次原料]

予備昇華工程において、1次原料14には、SiC粉末を用いる。1次原料14の平均粒径は、単結晶の品質や製造効率に影響を与える。ここで、「平均粒径」とは、レーザー回折・散乱法により測定されるメディアン径(d50)をいう。

一般に、1次原料14の平均粒径が小さすぎると、急激な昇華が起こったり、原料中を昇華ガスが通り抜けにくくなり、原料全体を十分昇華できなくなる。従って、1次原料14の平均粒径は、50μm以上が好ましい。

一方、1次原料14の平均粒径が大きすぎると、昇華速度が極端に遅くなり、製造効率が低下する。従って、1次原料の平均粒径は、1mm以下が好ましい。

1次原料の履歴は、特に限定されるものではないが、製造コストの点では、工業的に研磨剤として用いられているSiC粉末を用いるのが好ましい。

【0042】

坩堝(A)12に充填する1次原料14の量は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、坩堝(A)12内に充填する1次原料14の量が多くなるほど、製造効率が向上する。

【0043】

[4.1.1.3. 予備昇華量]

「予備昇華」とは、原料を用いて単結晶を成長させる前に、原料の一部を予め昇華させることをいう。1次原料14として用いられるSiC粉末は、通常、広い粒度分布を持つ。そのため、平均粒径が相対的に大きい場合であっても、粉末中には比表面積の大きい微粉が含まれる。このような微粉を含む原料を加熱すると、加熱初期に微粉が急激に昇華する。そのため、制御困難な昇華ガス量の変動を招く。また、微粉は短時間で炭化し、これが介在物となって単結晶に混入する場合がある。予備昇華は、このような比表面積の大きい微粉を予め昇華させ、制御困難な昇華ガス量の変動を防ぐために行われる。

【0044】

予備昇華量と、単結晶中の介在物密度又は中空欠陥密度との間には相関があり、予備昇華量が多くなるほど、単結晶中の介在物密度が低下する。また、中空欠陥は介在物を起点として成長するので、成長途中の単結晶の表面に付着する介在物が少なくなるほど、中空欠陥が発生する確率が低くなる。そのため、予備昇華量が多くなるほど、単結晶中の中空欠陥密度も低下する。

中空欠陥密度を600個/cm2以下とするためには、予備昇華量は、1次原料14の質量の2%以上である必要がある。予備昇華量は、さらに好ましくは3%以上、さらに好ましくは4%以上、さらに好ましくは5%以上、さらに好ましくは6%以上である。

【0045】

一方、必要以上の予備昇華は、効果が飽和し、実益がない。また、本成長時に長時間成長を行う場合、必要以上の予備昇華は、原料の枯渇等を招き、悪影響が生じることがある。さらに、予備昇華量が過剰になると、1次原料の上層部が炭化し、炭素微粉が介在物源となる場合がある。

従って、予備昇華量は、1次原料14の質量の50%以下が好ましい。予備昇華量は、さらに好ましくは40%以下、さらに好ましくは30%以下、さらに好ましくは20%以下である。

【0046】

[4.1.1.4. 加熱条件]

図1(a)に示すように、坩堝(A)12内に1次原料14を充填し、所定の条件下で1次原料14を加熱すると、1次原料14の一部が昇華する。1次原料14を所定量昇華させると、図1(b)に示すように、本体12a内には予備昇華原料14’が残り、蓋12bの内面には多結晶SiC16が析出する。

1次原料14の加熱は、1次原料14の予備昇華が効率よく進むような条件下で行う。具体的には、昇華時間が10時間以内となるように、1次原料14を予備昇華させるのが好ましい。昇華時間は、さらに好ましくは、5時間以内である。ここで、「昇華時間」とは、昇温や減圧にかかる時間を除き、定常的に粉末の昇華がおきる処理時間をいう。

【0047】

相対的に短時間で予備昇華を完了させるためには、予備昇華は、所定の昇華温度において、温度勾配下で行うのが好ましい。ここで、「昇華温度」とは、1次原料14の表面の温度をいう。また、「温度勾配」とは、1次原料14の表面と蓋12bの内面の温度差を1次原料14の表面と蓋12bの内面との距離で割った値をいう。

【0048】

昇華温度が低すぎると、現実的な昇華時間内に所定量の予備昇華を行うことができない。従って、昇華温度は、2200℃以上が好ましい。一方、昇華温度が高くなりすぎると、昇華が激しくなり、制御が困難となる。また、るつぼ材や炉体への多結晶SiCの析出量が多くなる。従って、昇華温度は、2500℃以下が好ましい。

【0049】

また、温度勾配が小さすぎると、現実的な処理時間内に所定量の予備昇華を行うことができない。従って、温度勾配は、1℃/cm以上が好ましい。

一方、温度勾配が大きすぎると、昇華が激しくなり、制御が困難となる。従って、温度勾配は、40℃/cm以下が好ましい。

【0050】

さらに、予備昇華は、減圧下で行うのが好ましい。

予備昇華時の圧力が低すぎると、昇華が激しくなり、制御が困難となる。従って、圧力は、50Pa以上が好ましい。

一方、予備昇華時の圧力が高くなりすぎると、昇華速度が低下し、所定量の予備昇華を生じさせるために長時間の処理が必要となる。従って、圧力は、10kPa以下が好ましい。

【0051】

[4.1.2. 予備昇華原料充填工程]

予備昇華原料充填工程は、前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する工程である。

【0052】

[4.1.2.1. 坩堝(B)]

坩堝(B)は、予備昇華工程で用いられた坩堝(A)をそのまま用いても良く、あるいは、坩堝(A)とは異なる坩堝であっても良い。

また、坩堝(A)を坩堝(B)として用いる場合、坩堝(A)内に予備昇華原料14’が充填された状態のまま、これを坩堝(B)として用いても良く、あるいは、坩堝(A)から予備昇華原料14’を一旦取り出し、これを坩堝(B)として用いても良い。さらに、予備昇華工程で用いられた坩堝(A)の部品の一部(例えば、蓋)を新たな部品と交換し、これを坩堝(B)として用いても良い。

すなわち、「2次原料を坩堝(B)内に充填する」には、坩堝(A)から予備昇華原料14’を一旦取り出すことなく、坩堝(A)を坩堝(B)としてそのまま用いることも含まれる。

【0053】

図1(b)に示す例において、坩堝(B)12’は、本体12aと、蓋12b’からなる。本体12aは、予備昇華工程で用いられたものがそのまま用いられ、その内部には予備昇華原料14’が充填されたままになっている。また、多結晶SiC16が析出した蓋12bは、種結晶18が固定された新たな蓋12b’に交換されている。

坩堝(B)に関するその他の点については、坩堝(A)と同様であるので、説明を省略する。

【0054】

[4.1.2.2. 2次原料]

「2次原料」とは、予備昇華原料14’を含む原料をいう。2次原料は、予備昇華原料14’のみからなるものでも良く、あるいは、予備昇華原料14’と予備昇華していない未処理粉末との混合物でも良い。

単結晶に混入する介在物を低減するためには、2次原料は、予備昇華原料14’のみからなるものが好ましい。

一方、予備昇華原料14’の量が本成長に必要な量に満たない場合がある。このような場合には、2次原料として予備昇華原料14’と未処理粉末との混合物を用いても良い。

【0055】

予備昇華原料14’は、昇華によってSiC粒子間に化学結合が生じており、比表面積も若干小さくなっている。本成長時における介在物の混入を抑制するためには、予備昇華原料14’は、このような状態を維持したまま(例えば、本体12aに充填された状態のまま)、本成長に用いるのが好ましい。

一方、予備昇華と本成長とを別個の坩堝を用いて行う場合、予備昇華原料14’の坩堝(B)への再充填が必要となる。このような場合には、坩堝(B)への再充填が容易となるように、予備昇華原料14’に対して切断、粗粉砕等の加工を施しても良い。

【0056】

但し、未処理粉末の添加量や予備昇華原料14’の加工量が過剰になると、本成長時において単結晶に介在物が混入しやすくなる。

従って、未処理粉末の添加や予備昇華原料14’の加工が必要となる場合には、2次原料の比表面積が予備昇華原料14’の比表面積の3倍以上にならないように、未処理粉末の添加や予備昇華原料14’の加工を行い、これを2次原料として坩堝(B)内に充填するのが好ましい。

例えば、予備昇華原料14’と未処理粉末との混合物を2次原料として用いる場合、2次原料に含まれる予備昇華原料14’の割合は、50質量%以上が好ましい。予備昇華原料14’の割合は、さらに好ましくは60%以上、さらに好ましくは70%以上、さらに好ましくは80%以上、さらに好ましくは90%以上である。

【0057】

坩堝(B)への2次原料の充填量は、特に限定されるものではなく、目的に応じて任意に選択することができる。

【0058】

[4.1.2.3. 種結晶]

種結晶は、2次原料に対向するように坩堝(B)内に設置される。図1(b)に示す例において、種結晶18は、蓋12b’の内面に固定されている。

本発明において、種結晶18には、SiC単結晶からなり、かつ、{0001}面に対して略垂直な面を成長面とするa面成長用基板を用いる。

【0059】

[4.1.3. 本成長工程]

本成長工程は、前記坩堝(B)内において、前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる工程である。

図1(c)に示すように、2次原料(予備昇華原料)14’が充填された坩堝(B)12’内に種結晶18を設置し、2次原料を昇華させると、種結晶18の表面に、単結晶20が成長する。

本成長の条件は、特に限定されるものではなく、単結晶18の成長が効率よく行われる条件であれば良い。通常、昇華温度は、2200〜2500℃、温度勾配は、1〜15℃/cm、圧力は、5Pa〜20kPaである。

【0060】

成長速度は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、成長速度が速くなるほど、製造効率が向上する。

なお、予備昇華法は、単独で用いても良いが、後述する成長速度制御法と組み合わせて用いても良い。すなわち、中空欠陥密度を低減するためには、本成長工程は、成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させるのが好ましい。

【0061】

[4.2. 成長速度制御法]

「成長速度制御法」とは、結晶成長時の成長速度を最適化する方法をいう。

すなわち、成長速度制御法において、成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程

からなる。

【0062】

[4.2.1. 坩堝、原料、種結晶]

成長速度制御法において用いられる坩堝、原料及び種結晶は、必ずしも予備昇華を必要としない点を除き、予備昇華法において用いられる坩堝、1次原料及び種結晶と同様であるので、説明を省略する。

【0063】

[4.2.2. 成長速度]

単結晶を成長させる場合において、上述した予備昇華法を用いない場合、単結晶には、とりわけ成長初期に相対的に多量の介在物が混入する。また、介在物密度に比例して、中空欠陥密度も増大する。しかしながら、このような場合においても成長速度を相対的に遅くすると、介在物上に一旦生成した中空欠陥が閉塞し、中空欠陥の総長さを30μm以下に抑えることができる。その結果、その上に健全な結晶が成長する。一般に、成長速度が遅くなるほど、中空欠陥が閉塞しやすくなる。

この成長速度制御法を単独で用いる場合において、中空欠陥密度が600個/cm2以下である単結晶を得るためには、成長速度は、0.3mm/h以下とする必要がある。

一方、成長速度が遅くなりすぎると、製造効率が低下する。従って、成長速度は、0.1mm/h以上が好ましい。成長速度は、さらに好ましくは0.2mm/h以上である。

【0064】

さらに、1回の成長実験で段階的に成長速度を上げていく実験を複数回行った。その結果、ある成長速度以上に達したとき、具体的には0.3〜0.4mm/h以上の成長速度に達したときに、一度閉塞した中空欠陥が再開口することがわかった。この成長速度と中空欠陥長との関係は、本発明の予備昇華量を0〜50%の範囲で変えても同様であった。以上のことから、発生した中空欠陥を閉塞させ、再開口を防止することで結晶への欠陥を減らすには、成長速度を0.3mm/h以下に維持することが望ましい。

SiC単結晶成長で通常行われる{0001}面成長の場合と、{0001}面に略垂直な面を成長面とするa面成長とでは、成長様式が異なる。上記成長様式の相違は、具体的には、前者では螺旋転位による横方向へのステップフロー成長であるのに対し、後者では前記ステップフロー成長を伴わないことである。a面成長における中空欠陥と成長速度に関する上記の関係は、種々の成長速度で成長実験を行った結果わかったことである。

【0065】

[5. SiC単結晶製造法原料]

本発明に係るSiC単結晶製造用原料は、坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるものからなる。

予備昇華の詳細については、上述した通りであるので、説明を省略する。

【0066】

[6. SiC単結晶及びその製造法、SiCウェハ、及び、半導体デバイスの作用]

一般に、SiC単結晶の製造には、工業的に研磨剤として用いられているSiC粉末が原料として用いられている。このSiC粉末は、所望の平均粒径を選択し、成長に用いることができる。しかしながら、市販の原料には、平均粒径よりも大幅に小さな径の微粉も含まれている。微粉は、比表面積が大きく急激に昇華後、短時間で炭化し、消耗するため、制御困難な昇華ガス量の変動を招き、これが原因となって介在物を生じさせやすくなる。分級によって所望の粒径以下のものを排除する方法もあるが、完全に取り除くことは難しく、コストの増加に繋がる。また、分級された原料を用いても原料を坩堝に詰め替える際などの衝撃によって、微粉が新たに発生するおそれがある。

【0067】

この微粉の問題に加えて、原料は、加熱炉によって作られる温度勾配の下に配置されていることに注意する必要がある。すなわち、成長時間の全域に渡り、安定的に昇華ガス量とSi/C比を維持するには、原料の高温部の比表面積は小さく(緩やかに昇華)、原料の低温部の比表面積は大きく(昇華しやすく)することが考えられる。高温部の比表面積に全体を合わせると、低温部からの原料供給が滞り、長時間成長によって単結晶の炭化等の問題が起こる。反対に、低温部の比表面積に合わせると、高温部からは激しく原料が昇華し、成長初期の介在物を増やす。また、原料の炭化によって成長後期の原料が枯渇するので、長時間成長を困難にする。加えて、比表面積で原料を規定したとしても、介在物の原因となる微粉を排除したことにもならない。

【0068】

これに対し、SiC単結晶をa面成長させる場合において、本成長前に原料の予備昇華を行うと、単結晶中への介在物の混入を抑制することができる。また、SiC単結晶をa面成長させる場合において、単結晶の成長速度を最適化すると、介在物を起点とする中空欠陥の成長を抑制することができる。

そのため、これらの方法のいずれか1以上の方法を用いると、中空欠陥の密度が600個/cm2以下であるSiC単結晶が得られる。

【実施例】

【0069】

(実施例1)

[1. 試料の作製]

図1(a)に示すように、坩堝(A)12の本体12a内に1次原料14を充填した。1次原料14には、SiC粉末を用いた。坩堝(A)12を1次原料14が昇華する温度(2200〜2500℃)まで昇温し、1次原料14を予備昇華させた。予備昇華量は、昇華温度、昇華時間(0〜10時間)、温度勾配(1〜40℃/cm)及び炉内圧力により制御した。

次に、図1(b)に示すように、予備昇華原料14’が保持されている本体12aをそのまま用い、SiC多結晶16が析出した蓋12bを、種結晶18が固定された蓋12b’に交換した。種結晶18には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。

次に、図1(c)に示すように、坩堝(B)12’を加熱し、種結晶18の表面に単結晶20を成長させた。成長速度は、0.5〜1.0mm/hとした。

【0070】

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

【0071】

[3. 結果]

図2に、実施例1で得られた単結晶の光学顕微鏡像を示す。図2より、中空欠陥が単結晶の成長方向に対して略平行に伸びているのがわかる。

図3に、結晶内の中空欠陥とその起点に存在する介在物の模式図を示す。図3に示すように、中空欠陥32、32…は、黒鉛粉からなる介在物34a…、又はSi液滴や空隙からなる介在物34b…を起点として、生成・消滅を繰り返しながら単結晶の成長方向に伸びる。介在物34a…、34b…によって生じる中空欠陥32…は、{0001}面を成長面とした場合に生じるマイクロパイプと類似しているが、ここで取り扱う中空欠陥は、<0001>方向に貫通する螺旋転位を伴わない。

【0072】

中空欠陥と介在物の密度分布を詳細に比較分析した結果、両者は比例関係にあることがわかった。これは、中空欠陥を減らすには介在物を減らす必要があることを示す。

また、介在物や中空欠陥の発生が集中する成長初期の領域(種結晶18の表面から成長方向に2mmまでの領域)を詳細に観察し、結晶中の介在物や中空欠陥の密度や形状を比較した。その結果、予備昇華を行うと、結晶中の介在物が著しく減少することがわかった。

【0073】

図4に、1次原料の予備昇華量と介在物密度との関係を示す。図4より、予備昇華量を2%以上とすると、介在物密度が約60個/mm3以下になることがわかる。さらに、混入する介在物の大きさは、200μm以下であった。

また、図5に、1次原料の予備昇華量と中空欠陥密度との関係を示す。図5より、予備昇華量を2%以上とすると、中空欠陥密度が600個/cm2以下になることがわかる。

【0074】

(実施例2)

[1. 試料の作製]

坩堝の本体にSiC粉末を充填し、蓋の内面に種結晶を固定した。種結晶には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。この坩堝を加熱し、種結晶の表面に単結晶を成長させた。昇華温度は、2200〜2500℃とし、成長速度は、0.2〜0.5mm/hとした。

【0075】

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

[3. 結果]

図6に、成長速度と中空欠陥の長さとの関係を示す。図6より、成長速度を0.3mm/h以下にすると、中空欠陥の長さが1mm以下になることがわかる。

成長速度が0.45mm/hである場合、中空欠陥密度は1100個/cm2であり、介在物密度は100個/mm3であった。これに対し、成長速度が0.3mm/hである場合、中空欠陥密度は300個/cm2であり、介在物密度は90個/mm3であった。

【0076】

(実施例3)

[1. 試料の作製]

坩堝の本体にSiC粉末を充填し、蓋の内面に種結晶を固定した。種結晶には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。原料には、20%の予備昇華を行った予備昇華原料を用いた。また、成長速度は、0.25mm/hとした。

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

[3. 結果]

介在物、中空欠陥ともに極めて少なく、現評価方法ではいずれもゼロとなった。

【0077】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0078】

本発明に係るSiC単結晶及びその製造方法は、超低電力損失パワーデバイスの半導体材料として使用することが可能なSiC単結晶及びその製造方法として用いることができる。

【技術分野】

【0001】

本発明は、SiC単結晶及びその製造方法、SiCウェハ、半導体デバイス、並びに、SiC単結晶製造用原料に関し、さらに詳しくは、中空欠陥や介在物の少ないSiC単結晶及びその製造方法、このようなSiC単結晶から製造されるSiCウェハ及び半導体デバイス、並びに、中空欠陥や介在物の少ないSiC単結晶の製造に適したSiC単結晶製造用原料に関する。

【背景技術】

【0002】

SiC(炭化ケイ素)は、六方晶系の結晶構造を持つ高温型(α型)と、立方晶系の結晶構造を持つ低温型(β型)が知られている。SiCは、Siに比べて、耐熱性が高いだけでなく、広いバンドギャップを持ち、絶縁破壊電界強度が大きいという特徴がある。そのため、SiC単結晶からなる半導体は、Si半導体に代わる次世代パワーデバイスの候補材料として期待されている。特に、α型SiCは、β型SiCよりバンドギャップが広いので、超低電力損失パワーデバイスの半導体材料として注目されている。

【0003】

α型SiCは、その主要な結晶面として{0001}面(以下、これを「c面」ともいう)と、{0001}面に垂直な{1−100}面及び{11−20}面(以下、これらを総称して「a面」ともいう)とを有している。

従来より、α型SiC単結晶を得る方法として、c面成長法が知られている。ここで、「c面成長法」とは、c面又はc面に対するオフセット角が所定の範囲にある面を成長面として露出させたSiC単結晶を種結晶に用いて、昇華再析出法などの方法により成長面上にSiC単結晶を成長させる方法をいう。

【0004】

しかしながら、c面成長法により得られる単結晶中には、<0001>方向に平行な方向にマイクロパイプ欠陥(直径数μm〜100μm程度の管状の空隙)やc軸貫通型螺旋転位(以下、単に「螺旋転位」という)などの欠陥が非常に多く発生するという問題があった。

高性能なSiCパワーデバイスを実現するためには、SiC半導体に生じるリーク電流を低減することが必須条件である。SiC単結晶に生じるマイクロパイプ欠陥、螺旋転位などの欠陥は、このリーク電流を増大させる原因と考えられている。

そのため、{0001}面に対して略垂直な面を成長面として露出させたSi単結晶を種結晶に用いて、昇華再析出法などの方法により成長面上にSiC単結晶を成長させる方法(a面成長法)も行われている。

【0005】

昇華再析出法を用いてSiC単結晶を製造する場合、昇華初期に制御困難な急激な昇華や昇華ガスのSi/C比の偏りが生ずることが知られている。急激な昇華やSi/C比の偏りは、単結晶中へのSi液滴や炭素などの介在物の混入、及び、これによる結晶品質の低下の原因となっていた。この問題は、SiCの昇華ガスは必ずしも化学量論的な組成をとらず、Si、Si2C、SiC2、SiC等が混在しており、Si/C比が温度帯により変動することに由来している。特に、2300℃以下で生じる昇華ガスは、Si比が高く、Si液滴の混入を生じさせると指摘されている(非特許文献1参照)。また、このSi比増は、裏を返せば昇華初期にSiC原料中のSiが多く抜け、残骸として残る黒鉛粉が介在物として結晶中に混入する場合があることを意味する。また、急激に原料が昇華した場合も、黒鉛坩堝材などを激しく浸食し、黒鉛介在物混入の原因となり得るだけでなく、Si供給過多な領域が生じやすく、Si液滴発生の原因となる。

【0006】

そこでこの問題を解決するために、従来から種々の提案がなされている。

例えば、特許文献1には、昇華再結晶法を用いてSiC単結晶を製造する場合において、SiC種結晶と原料供給部の間に形成される単結晶成長空間を取り囲むように、SiC多結晶で表面が被覆された筒状部材を配置する方法が開示されている。

同文献には、このような方法により、成長容器と原料ガスとの反応に起因する原料ガスのSi/C比の揺らぎや単結晶への不純物の混入を抑制できる点が記載されている。

また、同文献には、成長時には原料を新品と取り替えて単結晶成長を行うと記述されている。しかしながら、新品原料に含まれる微細原料は、介在物の原因となる。

【0007】

また、特許文献2の段落番号「0018」〜「0021」には、昇華ガスの組成変動防止や介在物の混入防止を目的とするものではないが、

(1)坩堝内部に炭化珪素原料を充填し、坩堝の開口部を仮蓋体で塞ぎ、減圧下で坩堝を1700℃で24時間加熱し、

(2)坩堝を常温に戻し、仮蓋体を外し、種結晶が炭化珪素原料に対向するように種結晶が固定された本蓋体で坩堝の開口部を塞ぎ、

(3)圧力を5kPa程度とし、坩堝を2500℃で加熱する

炭化珪素単結晶の製造方法が開示されている。

同文献には、炭化珪素原料を1700℃で前処理することによって、炭化珪素原料、坩堝及び仮蓋体に含まれる窒素を排出することができるので、窒素濃度の低い炭化珪素単結晶が得られる点が記載されている。

しかしながら、同文献に記載の方法では、昇華しない温度(1700℃)で長時間熱処理しているので、昇華初期の急激な昇華量やSi/C比の変動を抑制できない。

【0008】

また、特許文献3には、

(1)高純度エチルシリケートオリゴマーと、高純度液体レゾール型フェノール樹脂とを混合し、これに触媒を加えて硬化させ、

(2)硬化物を窒素雰囲気下で900℃で1時間炭化させ、

(3)炭化物をAr雰囲気下で2300℃で2時間加熱する

炭化ケイ素単結晶製造用高純度炭化ケイ素粉体の製造方法が開示されている。

同文献には、このような方法により、不純物含有量が0.1ppmであり、安定した昇華速度を示す粒径を有する炭化ケイ素粉体が得られる点が記載されている。

同文献に記載の方法では、原料製造工程の熱処理によって表面昇華分解を行っているので、不純物除去はされるが、Si/C比が安定するまで積極的に昇華を行っていない。更には原料の粉砕あるいは詰め替えにより発生する微細原料は、介在物の原因となる。

【0009】

また、特許文献4には、昇華ガスの組成変動防止や介在物の混入防止を目的とするものではないが、

(1)炭化珪素原料の表層部の温度を炭化珪素が昇華する温度以上の温度に加熱することにより、表層部のみを炭化させ、表層部に多孔層を形成し、

(2)炭化珪素原料全体の温度を炭化珪素が昇華する温度に維持し、種結晶の表面に炭化珪素単結晶を成長させる

炭化珪素単結晶の製造方法が開示されている。

同文献には、多孔層が炭化珪素単結晶の成長に必要な構成要素のみを通し、窒素を通さないので、炭化珪素単結晶の内部に含まれる窒素濃度を低減できる点が記載されている。

しかしながら、同文献に記載の方法では、表層部での多孔層が、介在物、具体的には黒鉛混入の原因となり、介在物の低減に関しては逆効果であると考えられる。また表層部以外の原料については、昇華ガス安定化の効果はないと思われる。

【0010】

また、特許文献5には、昇華再結晶法により成長させた炭化珪素単結晶を粉砕することにより得られる炭化珪素単結晶育成用炭化珪素原料が開示されている。

同文献には、このような原料を用いて単結晶を成長させると、良質、かつ高純度・高抵抗のSiC単結晶が再現性良く得られる点が記載されている。

同文献の製造方法により原料中の不純物が低減することは考えられるが、得られた析出多結晶を粉砕して形態を変えていることから、介在物低減効果は望めない。

【0011】

また、特許文献6には、

(1)原料及び種結晶の温度が所定温度に達するまでの間、かつ反応容器内の圧力が所定圧力に達するまでの間は、種結晶を遮蔽板で覆って種結晶から原料の昇華ガスを遮断し、

(2)その後遮蔽板を移動させて種結晶に原料の昇華ガスを供給する

単結晶の製造方法が開示されている。

同文献には、このような方法により、Si/C比が変動しやすい期間中は種結晶上に単結晶が形成されないので、Si液滴の生成、及び、黒鉛微粒子や金属不純物の単結晶への混入を避けることができる点が記載されている。

しかしながら、同文献の方法では、介在物を十分低減させるまで種結晶をシャッターで覆うと、シャッターとるつぼ材とが析出したSiCで固着され、シャッターを開けることができなくなると予想される。

【0012】

また、発生した黒鉛介在物を除去する方法として、特許文献7、8には、成長雰囲気にH2やO2ガスを導入する方法が提案されている。しかしながら、この方法は、中空欠陥の原因となる介在物低減には不十分であり、特にSi液滴に関しては対策になっていない。

さらに、特許文献9には、原料表面の開口面積を種結晶成長部の面積と同等にすると介在物が低減されると記載されている。しかしながら、微細原料による成長初期の開口部からの急激な昇華は防げず、介在物低減には不十分である。

【0013】

a面成長法は、c面成長法と異なり、c軸方向に伸びる螺旋転位密度が極めて低いSiC単結晶が得られるという利点がある。しかしながら、a面成長法においても、単結晶の成長方向に略平行に伸びる中空欠陥が発生する。この中空欠陥は、種結晶の成長面又は成長結晶の表面に付着した介在物が起点となって生成すると考えられる。

介在物の原因となる、原料昇華量やSi/C比変動に影響をもたらす可能性のある方法については前述した。しかしながら、これまでa面成長法により得られるSiC単結晶であって、中空欠陥や介在物の密度が極めて少ないもの、及び、このようなSiC単結晶を製造可能な方法が提案された例は、従来にはない。これは、結晶全体で成長方向に対して垂直方向にステップが伸展していくc面成長の様式と異なり、a面成長では結晶の成長方向に対して水平方向にステップが伸展していくので、介在物を起点として中空欠陥が生じやすいためと考えられる。よって、従来のa面成長結晶には中空欠陥が多く存在していた。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開平10−139589号公報

【特許文献2】特開2009−234802号公報

【特許文献3】特開2009−173501号公報

【特許文献4】特開2009−280431号公報

【特許文献5】特開2005−239496号公報

【特許文献6】特開平11−079885号公報

【特許文献7】特開平08−208380号公報

【特許文献8】特開平08−208394号公報

【特許文献9】特開2010−013296号公報

【非特許文献】

【0015】

【非特許文献1】S.K.Lilov, Mat.Sci.Eng. B21 65(1993)

【発明の概要】

【発明が解決しようとする課題】

【0016】

本発明が解決しようとする課題は、中空欠陥や介在物の少ないSiC単結晶及びその製造方法を提供することにある。

また、本発明が解決しようとする他の課題は、このようなSiC単結晶から製造されるSiCウェハ及び半導体デバイスを提供することにある。

さらに、本発明が解決しようとする他の課題は、中空欠陥や介在物の少ないSiC単結晶の製造に適したSiC単結晶製造用原料を提供することにある。

【課題を解決するための手段】

【0017】

上記課題を解決するために本発明に係るSiC単結晶は、

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるものからなる。

本発明に係るSiCウェハは、本発明に係るSiC単結晶から切り出されたものからなる。

本発明に係る半導体デバイスは、本発明に係るSiCウェハを用いて製造されたものからなる。

【0018】

本発明に係るSiC単結晶の製造方法は、

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えていることを要旨とする。

【0019】

この場合、前記成長工程は、

坩堝(A)内に前記SiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記1次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る予備昇華工程と、

前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する予備昇華原料充填工程と、

前記坩堝(B)内において前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる本成長工程と

を備えているのが好ましい。

また、前記成長工程は、成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程でも良い。

【0020】

さらに、本発明に係るSiC単結晶製造用原料は、坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるものからなる。

【発明の効果】

【0021】

SiC単結晶をa面成長させる場合において、本成長前に原料の予備昇華を行うと、単結晶中への介在物の混入を抑制することができる。また、SiC単結晶をa面成長させる場合において、単結晶の成長速度を最適化すると、介在物を起点とする中空欠陥の成長を抑制することができる。

そのため、これらの方法のいずれか1以上の方法を用いると、中空欠陥の密度が600個/cm2以下であるSiC単結晶が得られる。

【図面の簡単な説明】

【0022】

【図1】予備昇華法の工程図である。

【図2】予備昇華法を用いて製造されたSiC単結晶の光学顕微鏡像である。

【図3】SiC単結晶内の中空欠陥とその起点に存在する介在物の模式図である。

【図4】1次原料の予備昇華量と介在物密度との関係を示す図である。

【図5】1次原料の予備昇華量と中空欠陥密度との関係を示す図である。

【図6】成長速度と中空欠陥の長さとの関係を示す図である。

【発明を実施するための形態】

【0023】

以下に、本発明の一実施の形態について詳細に説明する。

[1. SiC単結晶]

本発明に係るSiC単結晶は、

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるものからなる。

【0024】

[1.1. a面成長結晶]

本発明に係るSiC単結晶は、{0001}面に略垂直な面を成長面とする種結晶を用いて、成長面上にSiCを成長させることにより得られる単結晶、すなわち、「a面成長結晶」からなる。a面成長結晶か否かは、X線トポグラフにより転位線が伸びている方向を調べることにより判定することができる。

【0025】

種結晶の成長面は、{0001}面に対して必ずしも垂直である必要はなく、{0001}面に対して傾いていても良い。換言すれば、成長面の{0001}面からのオフセット角は、必ずしも90°である必要はない。ここで、「{0001}面からのオフセット角」とは、成長面の法線ベクトルと{0001}面の法線ベクトルとのなす角をいう。

成長面の{0001}面からのオフセット角は、目的に応じて任意に選択することができる。{0001}面からのオフセット角は、通常、60〜120°である。

【0026】

また、種結晶の成長面は、a面に対して必ずしも平行である必要はなく、成長面の法線ベクトルを{0001}面に投影したベクトルが、{0001}面内のいずれの方向を向いていても良い。

【0027】

[1.2. 中空欠陥]

本発明において、「中空欠陥」とは、

(1)単結晶の成長方向に略平行に伸びた、内部が空洞になっている欠陥であって、

(2)単結晶の成長方向に沿った総長さが30μm以上であり、

(3)直径が光学顕微鏡で判別可能な大きさ(約1μm)以上であり、

(4)<0001>方向に貫通する螺旋転位を伴うマイクロパイプ、及び種結晶裏面から生じる熱分解空隙(E.K.Sanchez et al., J.Elec.Mat., vol.29, No.3, p347(2000))とは異なるものをいう。

また、「総長さ」とは、

(a)中空欠陥が連続しているときは、その長さをいい、

(b)長さLk(k=1〜n)のn個(n≧2)の微少欠陥が間隔Dk-1で並んでいるが、これらのn個の微少欠陥を1本の中空欠陥と見なせるときは、微少欠陥の長さと間隔の長さの総和(=Σ(Lk+Dk-1))、

をいう。

中空欠陥は、通常、単結晶の成長方向に沿って連続的に伸びているが、製造条件によっては、途中で途切れることがある。途切れた中空欠陥であっても、以下の条件を満たすときは、中空欠陥の密度の算出においては、これらを1本の中空欠陥として数える。

すなわち、n番目の中空欠陥の中心を円錐の頂点とし、頂点から欠陥の伸びる方向(成長方向)と底面とが直交する円錐であって、底面の直径が40μmで、頂点までの高さが300μmである円錐を仮定する。この円錐内の領域に、成長方向に隣接するn+1番目の中空欠陥の少なくとも一部が含まれる場合、これらn番目及びn+1番目の中空欠陥を1本の欠陥とみなす。

同様に、n+1番目の中空欠陥の中心を頂点とし、底面の直径が40μm、高さが300μmの円錐内の領域に、n+2番目の中空欠陥の一部が含まれている場合には、n番目、n+1番目、及びn+2番目の中空欠陥を1本とみなす。

【0028】

[1.3. 中空欠陥の密度]

本発明において、「中空欠陥の密度」とは、以下の手順により求められる値をいう。

(1)成長結晶の側面(成長方向に対して略平行な面)から、成長結晶の大きさLの10%に相当する距離までの領域(側面近傍領域)を切除する。

「成長結晶の大きさL」とは、例えば、矩形状の成長結晶の場合は1辺の長さをいい、円柱状の成長結晶の場合は直径をいう。中空欠陥の密度の算出に際して側面近傍領域を考慮しないのは、側面近傍領域は介在物以外の原因により欠陥が発生することがあるためである。

(2)成長結晶の任意の位置から、成長方向に対して垂直方向の長さ(幅)が0.8Lであり、成長方向に対して平行方向の長さ(高さ)がHであり、幅方向及び高さ方向に対して垂直方向の長さ(厚さ)がtである試料を切り出す。Hは、1mm以上であればよい。また、tは、光を透過させる必要があるため、0.5mmとする。

成長結晶から切り出す試料の個数(n)は、0.8L×t×n≧10mm2の条件を満たす個数とする。1個の成長結晶から複数個の試料を切り出す場合、厚さ(t)方向に隣接する位置から試料を切り出す。これは、同一の中空欠陥が複数の試料に含まれないようにするためである。

(3)厚さ方向に光を透過させながら、光学顕微鏡(対物5〜50倍)を用いて中空欠陥の個数(N1)を数える。

(4)中空欠陥の個数(N1)、及び、試料の成長方向に対して垂直な断面の面積(=0.8L×t×n)から、(1)式により中空欠陥の密度を算出する。

中空欠陥の密度(個/cm2)=N1/(0.8L×t×n) ・・・(1)

【0029】

通常のa面成長結晶の場合、中空欠陥の密度は、1000個/cm2を超える。

これに対し、本発明に係るSiC単結晶は、中空欠陥の密度が600個/cm2以下である。後述する本発明に係る方法を用いた場合において、製造条件をさらに最適化すると、中空欠陥の密度は、300個/cm2以下、100個/cm2以下、あるいは50個/cm2以下となる。

【0030】

[1.4. 介在物]

本発明において、「介在物」とは、

(1)カーボン、Si、空隙などからなる粒状の欠陥であって、

(2)その大きさが光学顕微鏡で判別可能な大きさ(約1μm)以上である

ものをいう。

「介在物の大きさ」とは、光学顕微鏡で観察した際の最大幅をいう。同一視野で観察できる隣り合う介在物の距離が5μm以下の場合、これらを1つの介在物として数える。

【0031】

通常のa面成長結晶の場合、この定義による介在物の大きさは、およそ1μmから数百μmの範囲にある。

これに対し、後述する本発明に係る方法を用いると、介在物の密度が低下し、これに伴い介在物の凝集も抑制される。そのため、製造条件を最適化すると、200μm以上の介在物を含まないSiC単結晶が得られる。

【0032】

[1.5. 介在物の密度]

「介在物の密度」とは、以下の手順により求められる値をいう。

(1)成長結晶の側面(成長方向に対して平行な面)から、成長結晶の大きさLの10%に相当する距離までの領域(側面近傍領域)を切除する。

「成長結晶の大きさL」とは、例えば、矩形状の成長結晶の場合は1辺の長さをいい、円柱状の成長結晶の場合は直径をいう。

(2)成長結晶を成長方向に対して平行にスライスし、種結晶の表面から成長方向に向かって2mmの距離までの領域内から、スライス方向の長さ(幅)がW、成長方向の長さ(高さ)がH、幅方向及び高さ方向に対して垂直方向の長さ(厚さ)がtである試料を切り出す。

試料の厚さtは、光を透過させる必要があるため、0.5mmとする。試料の大きさ及び個数は、試料の総体積が1mm3以上となる大きさ及び個数とする。

(3)厚さ方向に光を透過させながら、光学顕微鏡(接眼レンズ10倍、対物レンズ50倍)を用いて介在物の数(N2)を数える。

(4)介在物の個数(N2)、及び、試料の総観察体積(V)から、(2)式により介在物の密度を算出する。

介在物の密度(個/mm3)=N2/V ・・・(2)

【0033】

通常のa面成長結晶の場合、介在物の密度は、100個/mm3を超える。

これに対し、後述する本発明に係る方法を用いた場合において、製造条件を最適化すると、介在物の密度は、60個/mm3以下、50個/mm3以下、40個/mm3以下、30個/mm3以下、あるいは、20個/mm3以下となる。

【0034】

[2. SiCウェハ]

本発明に係るSiCウェハは、本発明に係るSiC単結晶から切り出されたものからなる。ウェハの表面を構成する結晶面は、特に限定されるものではなく、目的に応じて、最適な結晶面を選択することができる。

例えば、本発明に係るSiC単結晶からc面成長用基板を切り出す場合、SiC単結晶から{0001}面に略平行にウェハを切り出す。この場合、ウェハの表面は、{0001}面に対して完全に平行である必要はなく、{0001}面から若干傾いていても良い。許容される傾きの程度(オフセット角)は、ウェハの用途により異なるが、通常、0〜15°程度である。

【0035】

得られたウェハは、そのままの状態で、又は、表面に薄膜を形成した状態で、各種の用途に用いられる。例えば、ウェハを用いて半導体デバイスを製造する場合、ウェハ表面には、エピタキシャル膜が成膜される。エピタキシャル膜としては、具体的には、SiC、GaNなどの窒化物、などがある。

【0036】

[3. 半導体デバイス]

本発明に係る半導体デバイスは、本発明に係るSiCウェハを用いて製造されるものからなる。半導体デバイスとしては、具体的には、

(a)LED、

(b)パワーデバイス用のダイオードやトランジスタ、

などがある。

【0037】

[4. SiC単結晶の製造方法]

本発明に係るSiC単結晶の製造方法は、

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えている。

中空欠陥の密度を所定の値以下とする方法としては、具体的には、

(1)本成長を行う前に、原料の予備昇華を行う予備昇華法、

(2)結晶成長時の成長速度を最適化する成長速度制御法、

(3)(1)と(2)の組み合わせ、

などがある。

【0038】

[4.1. 予備昇華法]

図1に、予備昇華法の工程図を示す。「予備昇華法」とは、種結晶表面に単結晶を成長させる前に、原料の一部を予め昇華させる方法をいう。

すなわち、予備昇華法において、成長工程は、予備昇華工程と、予備昇華原料充填工程と、本成長工程とを備えている。

【0039】

[4.1.1. 予備昇華工程]

予備昇華工程は、坩堝(A)内にSiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記1次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る工程である。

【0040】

[4.1.1.1. 坩堝(A)]

まず、図1(a)に示すように、坩堝(A)12に1次原料14を充填する。坩堝(A)12は、1次原料14を充填するための本体12aと、本体12aの開口部を覆う蓋12bからなる。予備昇華工程において、蓋12bの内面には、種結晶が設置されない。坩堝(A)12の材料は、特に限定されるものではないが、通常、黒鉛が用いられる。

【0041】

[4.1.1.2. 1次原料]

予備昇華工程において、1次原料14には、SiC粉末を用いる。1次原料14の平均粒径は、単結晶の品質や製造効率に影響を与える。ここで、「平均粒径」とは、レーザー回折・散乱法により測定されるメディアン径(d50)をいう。

一般に、1次原料14の平均粒径が小さすぎると、急激な昇華が起こったり、原料中を昇華ガスが通り抜けにくくなり、原料全体を十分昇華できなくなる。従って、1次原料14の平均粒径は、50μm以上が好ましい。

一方、1次原料14の平均粒径が大きすぎると、昇華速度が極端に遅くなり、製造効率が低下する。従って、1次原料の平均粒径は、1mm以下が好ましい。

1次原料の履歴は、特に限定されるものではないが、製造コストの点では、工業的に研磨剤として用いられているSiC粉末を用いるのが好ましい。

【0042】

坩堝(A)12に充填する1次原料14の量は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、坩堝(A)12内に充填する1次原料14の量が多くなるほど、製造効率が向上する。

【0043】

[4.1.1.3. 予備昇華量]

「予備昇華」とは、原料を用いて単結晶を成長させる前に、原料の一部を予め昇華させることをいう。1次原料14として用いられるSiC粉末は、通常、広い粒度分布を持つ。そのため、平均粒径が相対的に大きい場合であっても、粉末中には比表面積の大きい微粉が含まれる。このような微粉を含む原料を加熱すると、加熱初期に微粉が急激に昇華する。そのため、制御困難な昇華ガス量の変動を招く。また、微粉は短時間で炭化し、これが介在物となって単結晶に混入する場合がある。予備昇華は、このような比表面積の大きい微粉を予め昇華させ、制御困難な昇華ガス量の変動を防ぐために行われる。

【0044】

予備昇華量と、単結晶中の介在物密度又は中空欠陥密度との間には相関があり、予備昇華量が多くなるほど、単結晶中の介在物密度が低下する。また、中空欠陥は介在物を起点として成長するので、成長途中の単結晶の表面に付着する介在物が少なくなるほど、中空欠陥が発生する確率が低くなる。そのため、予備昇華量が多くなるほど、単結晶中の中空欠陥密度も低下する。

中空欠陥密度を600個/cm2以下とするためには、予備昇華量は、1次原料14の質量の2%以上である必要がある。予備昇華量は、さらに好ましくは3%以上、さらに好ましくは4%以上、さらに好ましくは5%以上、さらに好ましくは6%以上である。

【0045】

一方、必要以上の予備昇華は、効果が飽和し、実益がない。また、本成長時に長時間成長を行う場合、必要以上の予備昇華は、原料の枯渇等を招き、悪影響が生じることがある。さらに、予備昇華量が過剰になると、1次原料の上層部が炭化し、炭素微粉が介在物源となる場合がある。

従って、予備昇華量は、1次原料14の質量の50%以下が好ましい。予備昇華量は、さらに好ましくは40%以下、さらに好ましくは30%以下、さらに好ましくは20%以下である。

【0046】

[4.1.1.4. 加熱条件]

図1(a)に示すように、坩堝(A)12内に1次原料14を充填し、所定の条件下で1次原料14を加熱すると、1次原料14の一部が昇華する。1次原料14を所定量昇華させると、図1(b)に示すように、本体12a内には予備昇華原料14’が残り、蓋12bの内面には多結晶SiC16が析出する。

1次原料14の加熱は、1次原料14の予備昇華が効率よく進むような条件下で行う。具体的には、昇華時間が10時間以内となるように、1次原料14を予備昇華させるのが好ましい。昇華時間は、さらに好ましくは、5時間以内である。ここで、「昇華時間」とは、昇温や減圧にかかる時間を除き、定常的に粉末の昇華がおきる処理時間をいう。

【0047】

相対的に短時間で予備昇華を完了させるためには、予備昇華は、所定の昇華温度において、温度勾配下で行うのが好ましい。ここで、「昇華温度」とは、1次原料14の表面の温度をいう。また、「温度勾配」とは、1次原料14の表面と蓋12bの内面の温度差を1次原料14の表面と蓋12bの内面との距離で割った値をいう。

【0048】

昇華温度が低すぎると、現実的な昇華時間内に所定量の予備昇華を行うことができない。従って、昇華温度は、2200℃以上が好ましい。一方、昇華温度が高くなりすぎると、昇華が激しくなり、制御が困難となる。また、るつぼ材や炉体への多結晶SiCの析出量が多くなる。従って、昇華温度は、2500℃以下が好ましい。

【0049】

また、温度勾配が小さすぎると、現実的な処理時間内に所定量の予備昇華を行うことができない。従って、温度勾配は、1℃/cm以上が好ましい。

一方、温度勾配が大きすぎると、昇華が激しくなり、制御が困難となる。従って、温度勾配は、40℃/cm以下が好ましい。

【0050】

さらに、予備昇華は、減圧下で行うのが好ましい。

予備昇華時の圧力が低すぎると、昇華が激しくなり、制御が困難となる。従って、圧力は、50Pa以上が好ましい。

一方、予備昇華時の圧力が高くなりすぎると、昇華速度が低下し、所定量の予備昇華を生じさせるために長時間の処理が必要となる。従って、圧力は、10kPa以下が好ましい。

【0051】

[4.1.2. 予備昇華原料充填工程]

予備昇華原料充填工程は、前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する工程である。

【0052】

[4.1.2.1. 坩堝(B)]

坩堝(B)は、予備昇華工程で用いられた坩堝(A)をそのまま用いても良く、あるいは、坩堝(A)とは異なる坩堝であっても良い。

また、坩堝(A)を坩堝(B)として用いる場合、坩堝(A)内に予備昇華原料14’が充填された状態のまま、これを坩堝(B)として用いても良く、あるいは、坩堝(A)から予備昇華原料14’を一旦取り出し、これを坩堝(B)として用いても良い。さらに、予備昇華工程で用いられた坩堝(A)の部品の一部(例えば、蓋)を新たな部品と交換し、これを坩堝(B)として用いても良い。

すなわち、「2次原料を坩堝(B)内に充填する」には、坩堝(A)から予備昇華原料14’を一旦取り出すことなく、坩堝(A)を坩堝(B)としてそのまま用いることも含まれる。

【0053】

図1(b)に示す例において、坩堝(B)12’は、本体12aと、蓋12b’からなる。本体12aは、予備昇華工程で用いられたものがそのまま用いられ、その内部には予備昇華原料14’が充填されたままになっている。また、多結晶SiC16が析出した蓋12bは、種結晶18が固定された新たな蓋12b’に交換されている。

坩堝(B)に関するその他の点については、坩堝(A)と同様であるので、説明を省略する。

【0054】

[4.1.2.2. 2次原料]

「2次原料」とは、予備昇華原料14’を含む原料をいう。2次原料は、予備昇華原料14’のみからなるものでも良く、あるいは、予備昇華原料14’と予備昇華していない未処理粉末との混合物でも良い。

単結晶に混入する介在物を低減するためには、2次原料は、予備昇華原料14’のみからなるものが好ましい。

一方、予備昇華原料14’の量が本成長に必要な量に満たない場合がある。このような場合には、2次原料として予備昇華原料14’と未処理粉末との混合物を用いても良い。

【0055】

予備昇華原料14’は、昇華によってSiC粒子間に化学結合が生じており、比表面積も若干小さくなっている。本成長時における介在物の混入を抑制するためには、予備昇華原料14’は、このような状態を維持したまま(例えば、本体12aに充填された状態のまま)、本成長に用いるのが好ましい。

一方、予備昇華と本成長とを別個の坩堝を用いて行う場合、予備昇華原料14’の坩堝(B)への再充填が必要となる。このような場合には、坩堝(B)への再充填が容易となるように、予備昇華原料14’に対して切断、粗粉砕等の加工を施しても良い。

【0056】

但し、未処理粉末の添加量や予備昇華原料14’の加工量が過剰になると、本成長時において単結晶に介在物が混入しやすくなる。

従って、未処理粉末の添加や予備昇華原料14’の加工が必要となる場合には、2次原料の比表面積が予備昇華原料14’の比表面積の3倍以上にならないように、未処理粉末の添加や予備昇華原料14’の加工を行い、これを2次原料として坩堝(B)内に充填するのが好ましい。

例えば、予備昇華原料14’と未処理粉末との混合物を2次原料として用いる場合、2次原料に含まれる予備昇華原料14’の割合は、50質量%以上が好ましい。予備昇華原料14’の割合は、さらに好ましくは60%以上、さらに好ましくは70%以上、さらに好ましくは80%以上、さらに好ましくは90%以上である。

【0057】

坩堝(B)への2次原料の充填量は、特に限定されるものではなく、目的に応じて任意に選択することができる。

【0058】

[4.1.2.3. 種結晶]

種結晶は、2次原料に対向するように坩堝(B)内に設置される。図1(b)に示す例において、種結晶18は、蓋12b’の内面に固定されている。

本発明において、種結晶18には、SiC単結晶からなり、かつ、{0001}面に対して略垂直な面を成長面とするa面成長用基板を用いる。

【0059】

[4.1.3. 本成長工程]

本成長工程は、前記坩堝(B)内において、前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる工程である。

図1(c)に示すように、2次原料(予備昇華原料)14’が充填された坩堝(B)12’内に種結晶18を設置し、2次原料を昇華させると、種結晶18の表面に、単結晶20が成長する。

本成長の条件は、特に限定されるものではなく、単結晶18の成長が効率よく行われる条件であれば良い。通常、昇華温度は、2200〜2500℃、温度勾配は、1〜15℃/cm、圧力は、5Pa〜20kPaである。

【0060】

成長速度は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、成長速度が速くなるほど、製造効率が向上する。

なお、予備昇華法は、単独で用いても良いが、後述する成長速度制御法と組み合わせて用いても良い。すなわち、中空欠陥密度を低減するためには、本成長工程は、成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させるのが好ましい。

【0061】

[4.2. 成長速度制御法]

「成長速度制御法」とは、結晶成長時の成長速度を最適化する方法をいう。

すなわち、成長速度制御法において、成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程

からなる。

【0062】

[4.2.1. 坩堝、原料、種結晶]

成長速度制御法において用いられる坩堝、原料及び種結晶は、必ずしも予備昇華を必要としない点を除き、予備昇華法において用いられる坩堝、1次原料及び種結晶と同様であるので、説明を省略する。

【0063】

[4.2.2. 成長速度]

単結晶を成長させる場合において、上述した予備昇華法を用いない場合、単結晶には、とりわけ成長初期に相対的に多量の介在物が混入する。また、介在物密度に比例して、中空欠陥密度も増大する。しかしながら、このような場合においても成長速度を相対的に遅くすると、介在物上に一旦生成した中空欠陥が閉塞し、中空欠陥の総長さを30μm以下に抑えることができる。その結果、その上に健全な結晶が成長する。一般に、成長速度が遅くなるほど、中空欠陥が閉塞しやすくなる。

この成長速度制御法を単独で用いる場合において、中空欠陥密度が600個/cm2以下である単結晶を得るためには、成長速度は、0.3mm/h以下とする必要がある。

一方、成長速度が遅くなりすぎると、製造効率が低下する。従って、成長速度は、0.1mm/h以上が好ましい。成長速度は、さらに好ましくは0.2mm/h以上である。

【0064】

さらに、1回の成長実験で段階的に成長速度を上げていく実験を複数回行った。その結果、ある成長速度以上に達したとき、具体的には0.3〜0.4mm/h以上の成長速度に達したときに、一度閉塞した中空欠陥が再開口することがわかった。この成長速度と中空欠陥長との関係は、本発明の予備昇華量を0〜50%の範囲で変えても同様であった。以上のことから、発生した中空欠陥を閉塞させ、再開口を防止することで結晶への欠陥を減らすには、成長速度を0.3mm/h以下に維持することが望ましい。

SiC単結晶成長で通常行われる{0001}面成長の場合と、{0001}面に略垂直な面を成長面とするa面成長とでは、成長様式が異なる。上記成長様式の相違は、具体的には、前者では螺旋転位による横方向へのステップフロー成長であるのに対し、後者では前記ステップフロー成長を伴わないことである。a面成長における中空欠陥と成長速度に関する上記の関係は、種々の成長速度で成長実験を行った結果わかったことである。

【0065】

[5. SiC単結晶製造法原料]

本発明に係るSiC単結晶製造用原料は、坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるものからなる。

予備昇華の詳細については、上述した通りであるので、説明を省略する。

【0066】

[6. SiC単結晶及びその製造法、SiCウェハ、及び、半導体デバイスの作用]

一般に、SiC単結晶の製造には、工業的に研磨剤として用いられているSiC粉末が原料として用いられている。このSiC粉末は、所望の平均粒径を選択し、成長に用いることができる。しかしながら、市販の原料には、平均粒径よりも大幅に小さな径の微粉も含まれている。微粉は、比表面積が大きく急激に昇華後、短時間で炭化し、消耗するため、制御困難な昇華ガス量の変動を招き、これが原因となって介在物を生じさせやすくなる。分級によって所望の粒径以下のものを排除する方法もあるが、完全に取り除くことは難しく、コストの増加に繋がる。また、分級された原料を用いても原料を坩堝に詰め替える際などの衝撃によって、微粉が新たに発生するおそれがある。

【0067】

この微粉の問題に加えて、原料は、加熱炉によって作られる温度勾配の下に配置されていることに注意する必要がある。すなわち、成長時間の全域に渡り、安定的に昇華ガス量とSi/C比を維持するには、原料の高温部の比表面積は小さく(緩やかに昇華)、原料の低温部の比表面積は大きく(昇華しやすく)することが考えられる。高温部の比表面積に全体を合わせると、低温部からの原料供給が滞り、長時間成長によって単結晶の炭化等の問題が起こる。反対に、低温部の比表面積に合わせると、高温部からは激しく原料が昇華し、成長初期の介在物を増やす。また、原料の炭化によって成長後期の原料が枯渇するので、長時間成長を困難にする。加えて、比表面積で原料を規定したとしても、介在物の原因となる微粉を排除したことにもならない。

【0068】

これに対し、SiC単結晶をa面成長させる場合において、本成長前に原料の予備昇華を行うと、単結晶中への介在物の混入を抑制することができる。また、SiC単結晶をa面成長させる場合において、単結晶の成長速度を最適化すると、介在物を起点とする中空欠陥の成長を抑制することができる。

そのため、これらの方法のいずれか1以上の方法を用いると、中空欠陥の密度が600個/cm2以下であるSiC単結晶が得られる。

【実施例】

【0069】

(実施例1)

[1. 試料の作製]

図1(a)に示すように、坩堝(A)12の本体12a内に1次原料14を充填した。1次原料14には、SiC粉末を用いた。坩堝(A)12を1次原料14が昇華する温度(2200〜2500℃)まで昇温し、1次原料14を予備昇華させた。予備昇華量は、昇華温度、昇華時間(0〜10時間)、温度勾配(1〜40℃/cm)及び炉内圧力により制御した。

次に、図1(b)に示すように、予備昇華原料14’が保持されている本体12aをそのまま用い、SiC多結晶16が析出した蓋12bを、種結晶18が固定された蓋12b’に交換した。種結晶18には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。

次に、図1(c)に示すように、坩堝(B)12’を加熱し、種結晶18の表面に単結晶20を成長させた。成長速度は、0.5〜1.0mm/hとした。

【0070】

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

【0071】

[3. 結果]

図2に、実施例1で得られた単結晶の光学顕微鏡像を示す。図2より、中空欠陥が単結晶の成長方向に対して略平行に伸びているのがわかる。

図3に、結晶内の中空欠陥とその起点に存在する介在物の模式図を示す。図3に示すように、中空欠陥32、32…は、黒鉛粉からなる介在物34a…、又はSi液滴や空隙からなる介在物34b…を起点として、生成・消滅を繰り返しながら単結晶の成長方向に伸びる。介在物34a…、34b…によって生じる中空欠陥32…は、{0001}面を成長面とした場合に生じるマイクロパイプと類似しているが、ここで取り扱う中空欠陥は、<0001>方向に貫通する螺旋転位を伴わない。

【0072】

中空欠陥と介在物の密度分布を詳細に比較分析した結果、両者は比例関係にあることがわかった。これは、中空欠陥を減らすには介在物を減らす必要があることを示す。

また、介在物や中空欠陥の発生が集中する成長初期の領域(種結晶18の表面から成長方向に2mmまでの領域)を詳細に観察し、結晶中の介在物や中空欠陥の密度や形状を比較した。その結果、予備昇華を行うと、結晶中の介在物が著しく減少することがわかった。

【0073】

図4に、1次原料の予備昇華量と介在物密度との関係を示す。図4より、予備昇華量を2%以上とすると、介在物密度が約60個/mm3以下になることがわかる。さらに、混入する介在物の大きさは、200μm以下であった。

また、図5に、1次原料の予備昇華量と中空欠陥密度との関係を示す。図5より、予備昇華量を2%以上とすると、中空欠陥密度が600個/cm2以下になることがわかる。

【0074】

(実施例2)

[1. 試料の作製]

坩堝の本体にSiC粉末を充填し、蓋の内面に種結晶を固定した。種結晶には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。この坩堝を加熱し、種結晶の表面に単結晶を成長させた。昇華温度は、2200〜2500℃とし、成長速度は、0.2〜0.5mm/hとした。

【0075】

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

[3. 結果]

図6に、成長速度と中空欠陥の長さとの関係を示す。図6より、成長速度を0.3mm/h以下にすると、中空欠陥の長さが1mm以下になることがわかる。

成長速度が0.45mm/hである場合、中空欠陥密度は1100個/cm2であり、介在物密度は100個/mm3であった。これに対し、成長速度が0.3mm/hである場合、中空欠陥密度は300個/cm2であり、介在物密度は90個/mm3であった。

【0076】

(実施例3)

[1. 試料の作製]

坩堝の本体にSiC粉末を充填し、蓋の内面に種結晶を固定した。種結晶には、{0001}面に略垂直な面を成長面とするa面成長基板を用いた。原料には、20%の予備昇華を行った予備昇華原料を用いた。また、成長速度は、0.25mm/hとした。

[2. 試験方法]

上述した手順に従い、中空欠陥密度及び介在物密度を測定した。

[3. 結果]

介在物、中空欠陥ともに極めて少なく、現評価方法ではいずれもゼロとなった。

【0077】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【産業上の利用可能性】

【0078】

本発明に係るSiC単結晶及びその製造方法は、超低電力損失パワーデバイスの半導体材料として使用することが可能なSiC単結晶及びその製造方法として用いることができる。

【特許請求の範囲】

【請求項1】

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるSiC単結晶。

【請求項2】

前記中空欠陥の密度が100個/cm2以下である請求項1に記載のSiC単結晶。

【請求項3】

大きさが200μm以上の介在物を含まない請求項1又は2に記載のSiC単結晶。

【請求項4】

請求項1から3までのいずれかに記載のSiC単結晶から切り出されたSiCウェハ。

【請求項5】

請求項4に記載のSiCウェハを用いて製造される半導体デバイス。

【請求項6】

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えたSiC単結晶の製造方法。

【請求項7】

前記成長工程は、

坩堝(A)内に前記SiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記一次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る予備昇華工程と、

前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する予備昇華原料充填工程と、

前記坩堝(B)内において前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる本成長工程と

を備えている請求項6に記載のSiC単結晶の製造方法。

【請求項8】

前記予備昇華工程は、前記1次原料の質量の5%以上を予め昇華させる工程である請求項7に記載のSiC単結晶の製造方法。

【請求項9】

前記予備昇華工程は、昇華時間が10時間以内となるように、前記1次原料を予め昇華させる工程である請求項7又は8に記載のSiC単結晶の製造方法。

【請求項10】

前記予備昇華工程は、昇華時間が5時間以内となるように、前記1次原料を予め昇華させる工程である請求項7から9までのいずれかに記載のSiC単結晶の製造方法。

【請求項11】

前記予備昇華工程は、2200℃以上の昇華温度において、1〜40℃/cmの温度勾配下で前記1次原料を昇華させる工程である請求項7から10までのいずれかに記載のSiC単結晶の製造方法。

【請求項12】

前記予備昇華原料充填工程は、前記2次原料の比表面積が前記予備昇華原料の比表面積の3倍以上にならないように、前記2次原料を前記坩堝(B)内に充填する工程である請求項7から11までのいずれかに記載のSiC単結晶の製造方法。

【請求項13】

前記本成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程である

請求項7から12までのいずれかに記載のSiC単結晶の製造方法。

【請求項14】

前記成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程である

請求項6に記載のSiC単結晶の製造方法。

【請求項15】

坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるSiC単結晶製造用原料。

【請求項1】

{0001}面に略垂直な面を成長面とする種結晶を用いて、前記成長面上にSiCを成長させることにより得られる単結晶からなり、

前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下であるSiC単結晶。

【請求項2】

前記中空欠陥の密度が100個/cm2以下である請求項1に記載のSiC単結晶。

【請求項3】

大きさが200μm以上の介在物を含まない請求項1又は2に記載のSiC単結晶。

【請求項4】

請求項1から3までのいずれかに記載のSiC単結晶から切り出されたSiCウェハ。

【請求項5】

請求項4に記載のSiCウェハを用いて製造される半導体デバイス。

【請求項6】

坩堝内にSiC粉末からなる原料を充填し、前記原料に対向するように{0001}面に略垂直な面を成長面とする種結晶を設置し、前記単結晶の成長方向に略平行に伸びる中空欠陥の密度が600個/cm2以下となるように、前記原料を昇華させて前記成長面上にSiCからなる単結晶を成長させる成長工程

を備えたSiC単結晶の製造方法。

【請求項7】

前記成長工程は、

坩堝(A)内に前記SiC粉末からなる1次原料を充填し、前記坩堝(A)内に前記種結晶を設置することなく、前記一次原料の質量の2%以上を予め昇華させ、予備昇華原料を得る予備昇華工程と、

前記予備昇華原料を含む2次原料を坩堝(B)内に充填し、前記2次原料に対向するように前記種結晶を設置する予備昇華原料充填工程と、

前記坩堝(B)内において前記2次原料を昇華させ、前記種結晶の表面に前記単結晶を成長させる本成長工程と

を備えている請求項6に記載のSiC単結晶の製造方法。

【請求項8】

前記予備昇華工程は、前記1次原料の質量の5%以上を予め昇華させる工程である請求項7に記載のSiC単結晶の製造方法。

【請求項9】

前記予備昇華工程は、昇華時間が10時間以内となるように、前記1次原料を予め昇華させる工程である請求項7又は8に記載のSiC単結晶の製造方法。

【請求項10】

前記予備昇華工程は、昇華時間が5時間以内となるように、前記1次原料を予め昇華させる工程である請求項7から9までのいずれかに記載のSiC単結晶の製造方法。

【請求項11】

前記予備昇華工程は、2200℃以上の昇華温度において、1〜40℃/cmの温度勾配下で前記1次原料を昇華させる工程である請求項7から10までのいずれかに記載のSiC単結晶の製造方法。

【請求項12】

前記予備昇華原料充填工程は、前記2次原料の比表面積が前記予備昇華原料の比表面積の3倍以上にならないように、前記2次原料を前記坩堝(B)内に充填する工程である請求項7から11までのいずれかに記載のSiC単結晶の製造方法。

【請求項13】

前記本成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程である

請求項7から12までのいずれかに記載のSiC単結晶の製造方法。

【請求項14】

前記成長工程は、

成長速度が0.3mm/h以下となる条件下で、前記単結晶を成長させる工程である

請求項6に記載のSiC単結晶の製造方法。

【請求項15】

坩堝内にSiC粉末からなる1次原料を充填し、前記1次原料の質量の2%以上を昇華させることにより得られるSiC単結晶製造用原料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−95632(P2013−95632A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239605(P2011−239605)

【出願日】平成23年10月31日(2011.10.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度経済産業省「低炭素社会を実現する新材料パワー半導体プロジェクト」委託研究)、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度経済産業省「低炭素社会を実現する新材料パワー半導体プロジェクト」委託研究)、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000004260)株式会社デンソー (27,639)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]