SiC系物質からの金および/または白金族元素の回収方法

【課題】SiCは不活性であって酸化処理しにくいという問題があり、今後使用が増えるであろうSiCを担体(基体)物質として用いた排ガス浄化用触媒の使用済み材料を処理し含有される金および/または白金族元素を効率的に回収する方法の確立が急務となっている。

【解決手段】金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図における所定位置の点1〜5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させる。

【解決手段】金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図における所定位置の点1〜5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金および/または白金族元素を担持などの形態で含有する炭化珪素(SiCという。)を用いた排ガス浄化用触媒であって触媒としての使命を終えた使用後の触媒廃棄物や何らかの理由により使命を終える前に廃棄された触媒廃棄物などの金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を効率的に回収する方法に関するものである。

【背景技術】

【0002】

近年、特許文献1〜4などに記載されるように、SiCを金および/または白金族元素の担体(基体)物質として用いた触媒を使用する排ガス浄化システムの実用化が進められている。SiCは耐熱性に優れるため、特にディーゼルエンジンの排ガスのPM燃焼用触媒の担体物質として用いると触媒の性能・耐久性が向上するものと期待され開発が急速に進んで普及して来ている。

【0003】

一方、上記の触媒としての使命を終えた使用後の触媒廃棄物や何らかの理由により使命を終える前に廃棄された触媒廃棄物などのSiC系物質から金および/または白金族元素を回収する方法については、特許文献5〜7などに有望な回収方法が開発され実用化されているが、SiCは融点が2700℃以上で且つ化学的に不活性であって本質的に処理されにくく、なお一層効率的なSiC系物質の処理方法が望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−182214号公報

【特許文献2】特開平10−76162号公報

【特許文献3】特開2001−349211号公報

【特許文献4】特開2003−262118号公報

【特許文献5】特開2007−224336号公報

【特許文献6】特開2008−88450号公報

【特許文献7】特開2008−88452号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

SiCは乾式プロセスにおいて溶解させにくいという問題があり、前述の酸化銅スラグを用いる特許文献5によればSiC/Cu2Oの質量比は最大で0.2であるため、SiC系物質の処理量が限定されていた。

【0006】

したがって、今後使用が一層増えるであろうSiCを担体(基体)物質として用いた排ガス浄化用触媒の使用済み材料を処理し含有される金および/または白金族元素を一層効率的に回収する方法の確立が急務となっている。

本発明は、このような現状に鑑み、SiC系物質に含有される金および/または白金族元素を一層効率的に回収する方法を提供しようというものである。

【課題を解決するための手段】

【0007】

本発明者等はSiCの溶解に適した組成のスラグを検討しこれに酸素ガスまたは酸素を富化した空気を吹き込んで酸化することによってSiC系物質を効率よく酸化して金、白金族元素を回収することを見出し、本発明を完成するに至った。

【0008】

すなわち本発明は第1に、金および/または白金族元素(「金および/または白金族元素」を「貴金属」ということがある。)を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成(質量%で示す。以下同様。)がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法を、第2に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0009】

また本発明は第3に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法を、第4に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融金属層を前記金属銅として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0010】

さらに本発明は第5に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を、第6に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料としてともに前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0011】

最後に本発明は第7に、前記酸化処理は酸素ガスまたは酸素富化空気を前記第1炉内に導入して行う第1〜6のいずれかに記載の回収方法を、第8に、前記第1炉内で生成された前記溶融酸化物を該炉から排出した後に水と接触させることによって粉粒体として前記第2炉に装入する第1〜7のいずれかに記載の回収方法を、第9に、前記スラグが1200〜1600℃において液相である第1〜8のいずれかに記載の回収方法を提供する。

【発明の効果】

【0012】

本発明によれば、大量のSiC系物質を低コストのスラグを用いて酸化処理し金および/または白金族元素を効率的に回収することができる。

また、第1炉内において被処理原料の主成分であるSiCの酸化分解に伴う発熱及び添加した金属銅の酸化熱などによって供給すべき熱エネルギーコストが節減され、且つ、SiCのC分は燃焼して排ガスとなって系外へ排出され、Si分は酸化されてフラックス成分のSi酸化物(SiO2)となるために供給すべきフラックスコストが節減されるという効果も奏する。

さらに、第2炉から排出される酸化物の少なくとも一部を第1炉においてスラグの原料として繰り返し使用すれば、スラグコストを低減させることができる。

その上、第1炉に金属銅を装入する方法において第2炉で発生する金属層を前記金属銅として繰り返し使用すれば、金属銅コストを低減させることができる。

【図面の簡単な説明】

【0013】

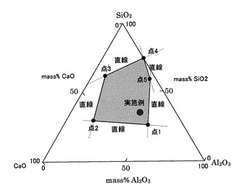

【図1】本発明に係るスラグの組成を示すCaO−SiO2−Al2O33元状態図。

【発明を実施するための形態】

【0014】

本発明における白金族元素は元素の周期表第VIII族に属するルテニウムRu、ロジウムRh、パラジウムPd、オスミウムOs、イリジウムIr、白金Ptの6元素をいう。

【0015】

本発明において「金および/または白金族元素を含有するSiC系物質」とは、金および/または白金族元素を担持等の種々の形態で含有するSiCを主体とする物質の総称であって、好ましくはSiCを50質量%を超えて含有するSiC主体の材料であり、他の添加物質やPM(ディーゼルエンジンからの排ガス中の粒子状物質)などが含有される場合がある。このSiC系物質としては、例えば、上記のディーゼルエンジンの排ガス浄化用触媒の廃棄物、さらに電子部品廃棄物等が挙げられる。

【0016】

一般的に「スラグ」とは、SiO2、CaO、MgO、Al2O3、FeO、MnOなどの各種の酸化物が溶融一体化されたものであって金属製錬工程において副生する所謂鉱滓であるが、本発明において第1炉に装入するスラグは、前記課題を達成すべく、CaO、SiO2、Al2O3を主体としその組成が特定の範囲になるように規定したものである。

この規定された組成のスラグを用いることによって、金および/または白金族元素を含有するSiC系物質を効率よく酸化処理し、更に、スラグの融点を低下させ且つ流動性を向上させることができる。

【0017】

本発明における第1炉(酸化炉ということがある。)として転炉または回転炉を用いると、必要に応じて傾動または回転させることによってSiC系物質とスラグや金属銅との接触・混合を促進させることができ、かつ、酸素ガスまたは酸素富化空気をランスによって表面上から吹き付けて酸化処理することができ、さらには、酸化処理後に傾動させることによって最初に溶融酸化物層を抜き出し、その後溶融金属銅層を抜き出すことができるので、両層を容易に分離することができる。

【0018】

また、第1炉内の溶体中にランス又は羽口(Tuyere)を通じて酸素ガスまたは酸素富化空気を直接に吹き込むことによって、溶体の撹拌を促し、SiCの酸化速度を一層速めることもできる。

なお、酸化処理後の溶融酸化物は溶融金属銅より比重が小さいので、酸化処理後の溶融酸化物と溶融金属銅との混合溶融体(液相)を炉内で静置することにより、溶融酸化物は上層、溶融金属銅は下層となって容易に相互に分離される。

【0019】

また、本発明における第2炉(還元炉ということがある。)としては電気炉を用いることができる。

第1炉から排出された溶融酸化物をいったん冷却して固形物としてストックしたものを集積して、第2炉である電気炉に装入し、還元剤と必要に応じてフラックスを加えて溶融還元する。第1炉からの溶融酸化物に混在して持ち込まれた未反応のSiC系物質は第2炉で還元剤として作用し酸化分解されるので、第2炉においては必要に応じて不足量の還元剤を添加すればよい。

なお、電気炉で生成した溶融酸化物と溶融金属銅は、溶融酸化物は上層、溶融金属銅は下層となって容易に相互に分離され、それぞれ炉壁に設けられた抜口(Tapping Hole)から分別回収することができる。

【0020】

なお、第1炉から排出された溶融酸化物を多量の水と接触させることによって粉粒体とする(つまり水砕を行う)と、溶融酸化物中に混在して持ち込まれた未反応のSiC系物質が粉粒体の微細粒子表面に露出するので、第2炉において還元剤としての反応性が著しく促進する。

【0021】

金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させ、必要に応じて、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いる発明をさらに具体的にいえば、以下のとおりである。

【0022】

1.SiC系物質と、上記スラグを酸化炉(第1炉)に装入し、酸素ガス又は酸素富化空気で酸化しながら、一様な酸化物溶体を形成する。

なお、本発明において酸素富化空気は酸素濃度において特に制限はないが、酸化処理速度向上の点から酸素濃度40%(容積比で表す。以下同じ。)以上の酸素濃度が好ましい。

2.本発明において酸化物溶体は水砕して粉粒状として乾燥し、還元炉(第2炉、好ましくは電気炉)にフラックス、金属銅又は酸化銅、コークスとともに装入して、溶融及び還元処理し、金、白金族元素の融解した溶融金属層(溶銅ともいう。)と溶融酸化物(溶融スラグともいう。)の2層に分離させる。

3.電気炉で生成した溶銅中にほとんどの金、白金族元素が移行する。

4.電気炉から排出された溶融スラグはほとんど金、白金族元素を含まないので、廃棄する又は路盤材等に再利用することもできるが、その少なくとも一部を前記スラグの原料として第1炉に繰り返し装入することができる。

5.電気炉で生成された溶銅は、さらに酸化処理し銅分を酸化させながら、金、白金族元素を一層濃縮する。

【0023】

金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、必要に応じて、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いる発明をさらに具体的にいえば、以下のとおりである。

【0024】

1.SiC系物質、上記スラグ、及び金属銅(第2炉で生成した金属銅や、銅線を2〜3mmに破砕したナゲット銅のような不純分を含むものでもよい。)を第1炉に装入し酸素ガス又は酸素富化空気で酸化しながら、金属銅の少なくとも一部と該SiC系物質を酸化させて酸化物溶体層と溶銅を中心とする溶融メタル層の2層に分離させる。

この場合に、装入された金属銅の10〜70%を酸化するのが好ましく、15〜55%を酸化するのが一層好ましい。

2.溶銅中にほとんどの金、白金族元素が移行する。

3.溶銅は、さらに酸化処理を行って銅分を酸化させながら、金、白金族元素を一層濃縮する。

4.酸化物溶体は水砕して粉粒状として乾燥し、還元炉(第2炉、好ましくは電気炉)にフラックス、コークスとともに装入する。

5.電気炉から排出される溶融スラグはほとんど金、白金族元素を含まないので、廃棄する又は路盤材等に再利用することもできるが、その少なくとも一部を前記スラグの原料として第1炉に繰り返し装入することができる。

6.電気炉で生成した溶銅を金属銅として第1炉へ装入すれば、新たな金属銅を節減でき、コスト低減を図ることができる。

【0025】

本発明において用いるスラグは、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分(好ましくは該スラグの含有量を80質量%以上)とするスラグである。この特定組成のスラグは1200〜1600℃で溶融して、金および/または白金族元素を含有するSiC系物質を効率よく酸化処理し、更に、スラグの流動性を向上させることができる。

上記の所定範囲外のスラグでは、低融点、酸化処理効率、高流動性をすべて充足することができない。

【0026】

なお、本発明において所定スラグを用いて処理されるSiC系物質量、即ち、SiC/スラグの質量比は最大1.14であって、好ましくは0.03〜0.67である。

また、本発明におけるSiC系物質は5mm目の篩を通過する粒度であることが好ましく、更に好ましくは0.1〜3.0mm径である。

【実施例】

【0027】

以下の実施例すべてにおいて、CaO、SiO2、Al2O3の組成がそれぞれ、30.0%、35.0%、35.0%のスラグを用いた。

【0028】

[実施例1−1]

SiC系物質(SiC原料ともいう。)の組成(固体の組成は%及びppmとも質量比で表す。)はSiC95%であり、金、白金族元素(Pt、Pd、Rh)の含有量を表1に示す。

【0029】

【表1】

【0030】

以下に操作手順を示す。

1.前記の所定組成のスラグ285kgを酸化炉に装入した。

2.SiC原料263kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%(気体の組成は容積比。)の酸素富化空気を55m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、675kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅210kg、生石灰170kg、コークス20kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は168kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Pd、Rh、Au品位は表2のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ850kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0031】

【表2】

【0032】

[実施例1−2]

SiC原料の組成はSiC95%であり、白金族元素(Pt、Ru)の含有量を表3に示す。

【0033】

【表3】

【0034】

以下に操作手順を示す。

1.前記の所定組成のスラグ228kgを酸化炉に装入した。

2.SiC原料210kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%の酸素富化空気を44m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、540kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅168kg、生石灰137kg、コークス15kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は135kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Ru品位は表4のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ678kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0035】

【表4】

【0036】

[実施例1−3]

SiC原料の組成はSiC95%であり、白金族元素(Pt、Ir)の含有量を表5に示す。

【0037】

【表5】

【0038】

以下に操作手順を示す。

1.前記の所定組成のスラグ172kgを酸化炉に装入した。

2.SiC原料158kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%の酸素富化空気を33m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、405kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅126kg、生石灰100kg、コークス12kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は100kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Ir品位は表6のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ512kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0039】

【表6】

【0040】

[実施例2−1]

SiC原料は実施例1−1と同一組成のもの(表1)を用いた。また、銅線を2〜3mmに破砕して得られたナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0041】

以下に操作手順を示す。

1.ナゲット銅600kgを酸化炉に装入した。

2.前記の所定組成のスラグ285kgを酸化炉に装入した。

3.SiC原料263kgを酸化炉に装入した。

4.装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を55m3/時間で吹き込むのを、装入された金属銅量が50%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、1010kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は300kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰170kg、コークス28kgを電気炉に装入し、1300℃で溶融還元した。

7.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

8.電気炉で生成した溶融メタルの質量は320kgであった。

9.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Pd、Rh、Au品位は表7のとおり10ppm未満であり、回収率は99%以上であることを確認した。

10.電気炉で得られた溶融メタルはナゲット銅の少なくとも一部に代えて金属銅として酸化炉に装入した。

11.電気炉から排出されたスラグ820kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0042】

【表7】

【0043】

[実施例2−2]

SiC原料は実施例1−2と同一組成のものを用いた。また、ナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0044】

以下に操作手順を示す。

1.ナゲット銅480kgを酸化炉に装入した。

2.前記の所定組成のスラグ228kgを酸化炉に装入した。

3.SiC原料210kgを酸化炉に装入した。

4.上記の装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を44m3/時間で吹き込むのを、装入された金属銅量が50%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、810kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は240kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰135kg、コークス22kgを電気炉に装入し、1300℃で溶融還元した。

8.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

9.電気炉で得られた溶融メタルの質量は255kgであった。

10.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Ru品位は表8のとおり10ppm未満であり、回収率は99%以上であることを確認した。

11.電気炉で得られた溶融メタルはナゲット銅の一部に代えて金属銅として酸化炉に装入した。

12.電気炉から排出されたスラグ657kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じてスラグを構成するフラックス成分を添加してスラグ組成を調整した。

【0045】

【表8】

【0046】

[実施例2−3]

SiC原料は実施例1−3と同一組成のものを用いた。また、ナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0047】

以下に操作手順を示す。

1.ナゲット銅360kgを酸化炉に装入した。

2.前記の所定組成のスラグ172kgを酸化炉に装入した。

3.SiC原料158kgを酸化炉に装入した。

4.上記の装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を33m3/時間で吹き込むのを、装入された金属銅量が83%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、605kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は300kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰100kg、コークス6kgを電気炉に装入し、1300℃で溶融還元した。

8.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

9.電気炉で得られた溶融メタルの質量は193kgであった。

10.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Ir品位は表9のとおり10ppm未満であり、回収率は99%以上であることを確認した。

11.電気炉で得られた溶融メタルはナゲット銅の少なくとも一部に代えて金属銅として酸化炉に装入した。

12.電気炉から排出されたスラグ495kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じてスラグを構成するフラックス成分を添加してスラグ組成を調整した。

【0048】

【表9】

【技術分野】

【0001】

本発明は、金および/または白金族元素を担持などの形態で含有する炭化珪素(SiCという。)を用いた排ガス浄化用触媒であって触媒としての使命を終えた使用後の触媒廃棄物や何らかの理由により使命を終える前に廃棄された触媒廃棄物などの金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を効率的に回収する方法に関するものである。

【背景技術】

【0002】

近年、特許文献1〜4などに記載されるように、SiCを金および/または白金族元素の担体(基体)物質として用いた触媒を使用する排ガス浄化システムの実用化が進められている。SiCは耐熱性に優れるため、特にディーゼルエンジンの排ガスのPM燃焼用触媒の担体物質として用いると触媒の性能・耐久性が向上するものと期待され開発が急速に進んで普及して来ている。

【0003】

一方、上記の触媒としての使命を終えた使用後の触媒廃棄物や何らかの理由により使命を終える前に廃棄された触媒廃棄物などのSiC系物質から金および/または白金族元素を回収する方法については、特許文献5〜7などに有望な回収方法が開発され実用化されているが、SiCは融点が2700℃以上で且つ化学的に不活性であって本質的に処理されにくく、なお一層効率的なSiC系物質の処理方法が望まれている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−182214号公報

【特許文献2】特開平10−76162号公報

【特許文献3】特開2001−349211号公報

【特許文献4】特開2003−262118号公報

【特許文献5】特開2007−224336号公報

【特許文献6】特開2008−88450号公報

【特許文献7】特開2008−88452号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

SiCは乾式プロセスにおいて溶解させにくいという問題があり、前述の酸化銅スラグを用いる特許文献5によればSiC/Cu2Oの質量比は最大で0.2であるため、SiC系物質の処理量が限定されていた。

【0006】

したがって、今後使用が一層増えるであろうSiCを担体(基体)物質として用いた排ガス浄化用触媒の使用済み材料を処理し含有される金および/または白金族元素を一層効率的に回収する方法の確立が急務となっている。

本発明は、このような現状に鑑み、SiC系物質に含有される金および/または白金族元素を一層効率的に回収する方法を提供しようというものである。

【課題を解決するための手段】

【0007】

本発明者等はSiCの溶解に適した組成のスラグを検討しこれに酸素ガスまたは酸素を富化した空気を吹き込んで酸化することによってSiC系物質を効率よく酸化して金、白金族元素を回収することを見出し、本発明を完成するに至った。

【0008】

すなわち本発明は第1に、金および/または白金族元素(「金および/または白金族元素」を「貴金属」ということがある。)を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成(質量%で示す。以下同様。)がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法を、第2に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0009】

また本発明は第3に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法を、第4に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融金属層を前記金属銅として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0010】

さらに本発明は第5に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を、第6に、金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料としてともに前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法を提供する。

【0011】

最後に本発明は第7に、前記酸化処理は酸素ガスまたは酸素富化空気を前記第1炉内に導入して行う第1〜6のいずれかに記載の回収方法を、第8に、前記第1炉内で生成された前記溶融酸化物を該炉から排出した後に水と接触させることによって粉粒体として前記第2炉に装入する第1〜7のいずれかに記載の回収方法を、第9に、前記スラグが1200〜1600℃において液相である第1〜8のいずれかに記載の回収方法を提供する。

【発明の効果】

【0012】

本発明によれば、大量のSiC系物質を低コストのスラグを用いて酸化処理し金および/または白金族元素を効率的に回収することができる。

また、第1炉内において被処理原料の主成分であるSiCの酸化分解に伴う発熱及び添加した金属銅の酸化熱などによって供給すべき熱エネルギーコストが節減され、且つ、SiCのC分は燃焼して排ガスとなって系外へ排出され、Si分は酸化されてフラックス成分のSi酸化物(SiO2)となるために供給すべきフラックスコストが節減されるという効果も奏する。

さらに、第2炉から排出される酸化物の少なくとも一部を第1炉においてスラグの原料として繰り返し使用すれば、スラグコストを低減させることができる。

その上、第1炉に金属銅を装入する方法において第2炉で発生する金属層を前記金属銅として繰り返し使用すれば、金属銅コストを低減させることができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るスラグの組成を示すCaO−SiO2−Al2O33元状態図。

【発明を実施するための形態】

【0014】

本発明における白金族元素は元素の周期表第VIII族に属するルテニウムRu、ロジウムRh、パラジウムPd、オスミウムOs、イリジウムIr、白金Ptの6元素をいう。

【0015】

本発明において「金および/または白金族元素を含有するSiC系物質」とは、金および/または白金族元素を担持等の種々の形態で含有するSiCを主体とする物質の総称であって、好ましくはSiCを50質量%を超えて含有するSiC主体の材料であり、他の添加物質やPM(ディーゼルエンジンからの排ガス中の粒子状物質)などが含有される場合がある。このSiC系物質としては、例えば、上記のディーゼルエンジンの排ガス浄化用触媒の廃棄物、さらに電子部品廃棄物等が挙げられる。

【0016】

一般的に「スラグ」とは、SiO2、CaO、MgO、Al2O3、FeO、MnOなどの各種の酸化物が溶融一体化されたものであって金属製錬工程において副生する所謂鉱滓であるが、本発明において第1炉に装入するスラグは、前記課題を達成すべく、CaO、SiO2、Al2O3を主体としその組成が特定の範囲になるように規定したものである。

この規定された組成のスラグを用いることによって、金および/または白金族元素を含有するSiC系物質を効率よく酸化処理し、更に、スラグの融点を低下させ且つ流動性を向上させることができる。

【0017】

本発明における第1炉(酸化炉ということがある。)として転炉または回転炉を用いると、必要に応じて傾動または回転させることによってSiC系物質とスラグや金属銅との接触・混合を促進させることができ、かつ、酸素ガスまたは酸素富化空気をランスによって表面上から吹き付けて酸化処理することができ、さらには、酸化処理後に傾動させることによって最初に溶融酸化物層を抜き出し、その後溶融金属銅層を抜き出すことができるので、両層を容易に分離することができる。

【0018】

また、第1炉内の溶体中にランス又は羽口(Tuyere)を通じて酸素ガスまたは酸素富化空気を直接に吹き込むことによって、溶体の撹拌を促し、SiCの酸化速度を一層速めることもできる。

なお、酸化処理後の溶融酸化物は溶融金属銅より比重が小さいので、酸化処理後の溶融酸化物と溶融金属銅との混合溶融体(液相)を炉内で静置することにより、溶融酸化物は上層、溶融金属銅は下層となって容易に相互に分離される。

【0019】

また、本発明における第2炉(還元炉ということがある。)としては電気炉を用いることができる。

第1炉から排出された溶融酸化物をいったん冷却して固形物としてストックしたものを集積して、第2炉である電気炉に装入し、還元剤と必要に応じてフラックスを加えて溶融還元する。第1炉からの溶融酸化物に混在して持ち込まれた未反応のSiC系物質は第2炉で還元剤として作用し酸化分解されるので、第2炉においては必要に応じて不足量の還元剤を添加すればよい。

なお、電気炉で生成した溶融酸化物と溶融金属銅は、溶融酸化物は上層、溶融金属銅は下層となって容易に相互に分離され、それぞれ炉壁に設けられた抜口(Tapping Hole)から分別回収することができる。

【0020】

なお、第1炉から排出された溶融酸化物を多量の水と接触させることによって粉粒体とする(つまり水砕を行う)と、溶融酸化物中に混在して持ち込まれた未反応のSiC系物質が粉粒体の微細粒子表面に露出するので、第2炉において還元剤としての反応性が著しく促進する。

【0021】

金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させ、必要に応じて、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いる発明をさらに具体的にいえば、以下のとおりである。

【0022】

1.SiC系物質と、上記スラグを酸化炉(第1炉)に装入し、酸素ガス又は酸素富化空気で酸化しながら、一様な酸化物溶体を形成する。

なお、本発明において酸素富化空気は酸素濃度において特に制限はないが、酸化処理速度向上の点から酸素濃度40%(容積比で表す。以下同じ。)以上の酸素濃度が好ましい。

2.本発明において酸化物溶体は水砕して粉粒状として乾燥し、還元炉(第2炉、好ましくは電気炉)にフラックス、金属銅又は酸化銅、コークスとともに装入して、溶融及び還元処理し、金、白金族元素の融解した溶融金属層(溶銅ともいう。)と溶融酸化物(溶融スラグともいう。)の2層に分離させる。

3.電気炉で生成した溶銅中にほとんどの金、白金族元素が移行する。

4.電気炉から排出された溶融スラグはほとんど金、白金族元素を含まないので、廃棄する又は路盤材等に再利用することもできるが、その少なくとも一部を前記スラグの原料として第1炉に繰り返し装入することができる。

5.電気炉で生成された溶銅は、さらに酸化処理し銅分を酸化させながら、金、白金族元素を一層濃縮する。

【0023】

金および/または白金族元素を含有するSiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、必要に応じて、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いる発明をさらに具体的にいえば、以下のとおりである。

【0024】

1.SiC系物質、上記スラグ、及び金属銅(第2炉で生成した金属銅や、銅線を2〜3mmに破砕したナゲット銅のような不純分を含むものでもよい。)を第1炉に装入し酸素ガス又は酸素富化空気で酸化しながら、金属銅の少なくとも一部と該SiC系物質を酸化させて酸化物溶体層と溶銅を中心とする溶融メタル層の2層に分離させる。

この場合に、装入された金属銅の10〜70%を酸化するのが好ましく、15〜55%を酸化するのが一層好ましい。

2.溶銅中にほとんどの金、白金族元素が移行する。

3.溶銅は、さらに酸化処理を行って銅分を酸化させながら、金、白金族元素を一層濃縮する。

4.酸化物溶体は水砕して粉粒状として乾燥し、還元炉(第2炉、好ましくは電気炉)にフラックス、コークスとともに装入する。

5.電気炉から排出される溶融スラグはほとんど金、白金族元素を含まないので、廃棄する又は路盤材等に再利用することもできるが、その少なくとも一部を前記スラグの原料として第1炉に繰り返し装入することができる。

6.電気炉で生成した溶銅を金属銅として第1炉へ装入すれば、新たな金属銅を節減でき、コスト低減を図ることができる。

【0025】

本発明において用いるスラグは、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分(好ましくは該スラグの含有量を80質量%以上)とするスラグである。この特定組成のスラグは1200〜1600℃で溶融して、金および/または白金族元素を含有するSiC系物質を効率よく酸化処理し、更に、スラグの流動性を向上させることができる。

上記の所定範囲外のスラグでは、低融点、酸化処理効率、高流動性をすべて充足することができない。

【0026】

なお、本発明において所定スラグを用いて処理されるSiC系物質量、即ち、SiC/スラグの質量比は最大1.14であって、好ましくは0.03〜0.67である。

また、本発明におけるSiC系物質は5mm目の篩を通過する粒度であることが好ましく、更に好ましくは0.1〜3.0mm径である。

【実施例】

【0027】

以下の実施例すべてにおいて、CaO、SiO2、Al2O3の組成がそれぞれ、30.0%、35.0%、35.0%のスラグを用いた。

【0028】

[実施例1−1]

SiC系物質(SiC原料ともいう。)の組成(固体の組成は%及びppmとも質量比で表す。)はSiC95%であり、金、白金族元素(Pt、Pd、Rh)の含有量を表1に示す。

【0029】

【表1】

【0030】

以下に操作手順を示す。

1.前記の所定組成のスラグ285kgを酸化炉に装入した。

2.SiC原料263kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%(気体の組成は容積比。)の酸素富化空気を55m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、675kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅210kg、生石灰170kg、コークス20kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は168kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Pd、Rh、Au品位は表2のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ850kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0031】

【表2】

【0032】

[実施例1−2]

SiC原料の組成はSiC95%であり、白金族元素(Pt、Ru)の含有量を表3に示す。

【0033】

【表3】

【0034】

以下に操作手順を示す。

1.前記の所定組成のスラグ228kgを酸化炉に装入した。

2.SiC原料210kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%の酸素富化空気を44m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、540kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅168kg、生石灰137kg、コークス15kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は135kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Ru品位は表4のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ678kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0035】

【表4】

【0036】

[実施例1−3]

SiC原料の組成はSiC95%であり、白金族元素(Pt、Ir)の含有量を表5に示す。

【0037】

【表5】

【0038】

以下に操作手順を示す。

1.前記の所定組成のスラグ172kgを酸化炉に装入した。

2.SiC原料158kgを酸化炉に装入した。

3.装入後24時間、重油バーナーで加熱しながら、酸素40%の酸素富化空気を33m3/時間で吹き込んだ。

4.上記吹き込み終了後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、405kgの乾燥した酸化物が得られた。

5.得られた酸化物の全量と、酸化銅126kg、生石灰100kg、コークス12kgを電気炉に装入し、1350℃で溶融還元した。

6.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

7.下層の溶融メタルの質量は100kgであった。

8.上層の酸化物(スラグ)中の銅品位は0.5%、Pt、Ir品位は表6のとおり10ppm未満であり、回収率は99%以上であることを確認した。

9.電気炉から排出されたスラグ512kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0039】

【表6】

【0040】

[実施例2−1]

SiC原料は実施例1−1と同一組成のもの(表1)を用いた。また、銅線を2〜3mmに破砕して得られたナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0041】

以下に操作手順を示す。

1.ナゲット銅600kgを酸化炉に装入した。

2.前記の所定組成のスラグ285kgを酸化炉に装入した。

3.SiC原料263kgを酸化炉に装入した。

4.装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を55m3/時間で吹き込むのを、装入された金属銅量が50%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、1010kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は300kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰170kg、コークス28kgを電気炉に装入し、1300℃で溶融還元した。

7.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

8.電気炉で生成した溶融メタルの質量は320kgであった。

9.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Pd、Rh、Au品位は表7のとおり10ppm未満であり、回収率は99%以上であることを確認した。

10.電気炉で得られた溶融メタルはナゲット銅の少なくとも一部に代えて金属銅として酸化炉に装入した。

11.電気炉から排出されたスラグ820kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じて所定のスラグ組成を構成するに必要なフラックス成分を添加してスラグ組成を調整した。

【0042】

【表7】

【0043】

[実施例2−2]

SiC原料は実施例1−2と同一組成のものを用いた。また、ナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0044】

以下に操作手順を示す。

1.ナゲット銅480kgを酸化炉に装入した。

2.前記の所定組成のスラグ228kgを酸化炉に装入した。

3.SiC原料210kgを酸化炉に装入した。

4.上記の装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を44m3/時間で吹き込むのを、装入された金属銅量が50%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、810kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は240kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰135kg、コークス22kgを電気炉に装入し、1300℃で溶融還元した。

8.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

9.電気炉で得られた溶融メタルの質量は255kgであった。

10.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Ru品位は表8のとおり10ppm未満であり、回収率は99%以上であることを確認した。

11.電気炉で得られた溶融メタルはナゲット銅の一部に代えて金属銅として酸化炉に装入した。

12.電気炉から排出されたスラグ657kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じてスラグを構成するフラックス成分を添加してスラグ組成を調整した。

【0045】

【表8】

【0046】

[実施例2−3]

SiC原料は実施例1−3と同一組成のものを用いた。また、ナゲット銅はCu99.9%であり、Pt、Pd、Rh、Au、Ru、Irを含有しない。

【0047】

以下に操作手順を示す。

1.ナゲット銅360kgを酸化炉に装入した。

2.前記の所定組成のスラグ172kgを酸化炉に装入した。

3.SiC原料158kgを酸化炉に装入した。

4.上記の装入後、重油バーナーで加熱しながら、酸素40%の酸素富化空気を33m3/時間で吹き込むのを、装入された金属銅量が83%になるまで継続した。

5.上記吹き込み終了後、酸化炉を静置させて溶融酸化物層と溶融金属銅層に分離させた後、酸化炉を傾転させ、溶融酸化物を取り出した。取り出した酸化物は水砕して乾燥した。その結果、605kgの乾燥した酸化物が得られた。

6.上記溶融金属銅は300kgであって、この中にほとんどの金、白金族元素が移行した。

7.得られた酸化物の全量と、生石灰100kg、コークス6kgを電気炉に装入し、1300℃で溶融還元した。

8.溶融還元の結果、上層の酸化物と下層の溶融メタルに分離した。

9.電気炉で得られた溶融メタルの質量は193kgであった。

10.電気炉から排出された酸化物(スラグ)中の銅品位は0.5%、Pt、Ir品位は表9のとおり10ppm未満であり、回収率は99%以上であることを確認した。

11.電気炉で得られた溶融メタルはナゲット銅の少なくとも一部に代えて金属銅として酸化炉に装入した。

12.電気炉から排出されたスラグ495kgの少なくとも一部を酸化炉へスラグの原料として繰返した。この場合、酸化炉においては必要に応じてスラグを構成するフラックス成分を添加してスラグ組成を調整した。

【0048】

【表9】

【特許請求の範囲】

【請求項1】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法。

【請求項2】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項3】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法。

【請求項4】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融金属層を前記金属銅として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項5】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項6】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料としてともに前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項7】

前記酸化処理は酸素ガスまたは酸素富化空気を前記第1炉内に導入して行う、請求項1〜6のいずれかに記載の回収方法。

【請求項8】

前記第1炉内で生成された前記溶融酸化物を該炉から排出した後に水と接触させることによって粉粒体として前記第2炉に装入する、請求項1〜7のいずれかに記載の回収方法。

【請求項9】

前記スラグが1200〜1600℃において液相である、請求項1〜8のいずれかに記載の回収方法。

【請求項1】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法。

【請求項2】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと共に第1炉内で溶融及び酸化処理して溶融酸化物を生成し、該生成された酸化物を還元剤と金属銅又は酸化銅と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項3】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させることを特徴とする金および/または白金族元素の回収方法。

【請求項4】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別することによって前記金および/または白金族元素を該溶融金属層に抽出させた後、該溶融金属層を前記金属銅として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項5】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融酸化物層の少なくとも一部を前記スラグの原料として前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項6】

金および/または白金族元素を含有するSiC系物質から該金および/または白金族元素を回収する方法において、前記SiC系物質を、CaO−SiO2−Al2O33元状態図におけるCaO、SiO2、Al2O3の組成がそれぞれ、26.0%、27.0%、47.0%の点1、55.0%、35.0%、10.0%の点2、31.5%、62.5%、6.0%の点3、0.0%、77.0%、23.0%の点4、8.0%、45.0%、47.0%の点5によって囲まれる範囲内の組成を有するスラグまたは該スラグを主成分とするスラグと金属銅と共に第1炉内で溶融及び酸化処理して該金属銅の少なくとも一部と該SiC系物質を酸化させ酸化物の溶融層と金属の溶融層とに分別することによって前記金および/または白金族元素を該金属の溶融層に抽出させた後、該酸化物を還元剤と共に第2炉内で溶融及び還元処理して溶融酸化物層と溶融金属層とに分別し、該溶融金属層を前記金属銅とし該溶融酸化物層の少なくとも一部を前記スラグの原料としてともに前記第1炉で用いることを特徴とする金および/または白金族元素の回収方法。

【請求項7】

前記酸化処理は酸素ガスまたは酸素富化空気を前記第1炉内に導入して行う、請求項1〜6のいずれかに記載の回収方法。

【請求項8】

前記第1炉内で生成された前記溶融酸化物を該炉から排出した後に水と接触させることによって粉粒体として前記第2炉に装入する、請求項1〜7のいずれかに記載の回収方法。

【請求項9】

前記スラグが1200〜1600℃において液相である、請求項1〜8のいずれかに記載の回収方法。

【図1】

【公開番号】特開2011−32553(P2011−32553A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2009−181335(P2009−181335)

【出願日】平成21年8月4日(2009.8.4)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成21年8月4日(2009.8.4)

【出願人】(306039131)DOWAメタルマイン株式会社 (92)

【Fターム(参考)】

[ Back to top ]