SiC/Si複合材料

【課題】導電性と高い熱伝導率を有すると共に、高剛性で耐摩耗性に優れたSiC/Si複合材料を提供する。

【解決手段】SiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有し、SiCの充填率ξが86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmである。そして、断面組織におけるSiスポットの平均直径が1〜20μmである。

【解決手段】SiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有し、SiCの充填率ξが86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmである。そして、断面組織におけるSiスポットの平均直径が1〜20μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、SiC/Si複合材料、特に、耐磨耗性に優れたSiC/Si複合材料に関する。

【背景技術】

【0002】

SiC/Si(炭化ケイ素/シリコン)複合材料は、軽量で剛性が高く熱膨張が小さいという優れた特性を有し、液晶製造装置や半導体製造装置などの構成部材を形成する材料として広く使用されている。

【0003】

例えば、特許文献1には、曲げ強度が500MPa以上と高強度のSiC/Si複合材料が記載されている。このSiC/Si複合材料は、SiCが大小二種類の結晶粒度分布を有しており、SiがSiC結晶粒の隙間に満遍なく充填されている。結晶粒度分布が大きいほうのSiCの平均結晶粒径は0.1〜10μmであり、結晶粒度分布が小さいほうのSiCの平均結晶粒径は0.01〜1μmである。

【0004】

ところで、現在、ブラスト装置のブラスト用ノズルなどの構造部材を形成するに適した材料が求められている。

【0005】

例えば、特許文献2には、ショットブラスト装置の耐磨耗プレートをSiCから形成すすることが記載されている。SiCは、耐磨耗性、耐消耗性、機械的強度、断熱性に優れた特性を有している。なお、特許文献3には、ブラスト装置における静電気除去装置が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−22914号公報

【特許文献2】特開2005−230996号公報

【特許文献3】特許3924314号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、SiCは導電性に劣るため、特許文献2に記載のようにブラスト装置のブラスト用ノズルなどの構造部材をSiCで形成した場合、特許文献3に記載のような静電気除去装置を設ける必要が生じ、コスト高となっていた。

【0008】

一方、特許文献1に記載のSiC/Si複合材料でブラスト装置のブラスト用ノズルなどの構造部材を形成した場合、SiC/Si複合材料は導電性に優れるため静電気除去装置を設ける必要はない。しかし、特許文献1に記載のSiC/Si複合材料は、熱伝導が低く耐摩耗性に劣るため、ブラスト装置の構造部材を形成するに適した材料ではない。

【0009】

本発明は、これらの問題に鑑みてなされたものであり、導電性と高い熱伝導率を有すると共に、高剛性で耐摩耗性に優れたSiC/Si複合材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有するSiC/Si複合材料であって、SiCの充填率が86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmであることを特徴とする。そして、断面組織におけるSiスポットの平均直径が1〜20μmであることが好ましい。

【0011】

これによれば、導電性と高い熱伝導率を有すると共に、耐摩耗性に優れたSiC/Si複合材料となる。これにより、ブラスト装置のブラスト用ノズルなどの構造部材を形成するに適した材料となる。

【0012】

SiCの充填率が86体積%に満たない場合には、硬度が低いSiの領域が広がるため、剛性及び耐磨耗性が低下する。一方、SiCの充填率が94体積%を超える場合には、Siの含浸時にSiの未含浸部分が発生して、SiC/Si複合材料中にポアや未反応C(炭素)が存在することになり、熱伝導率が低下する。

【0013】

Siスポットの最近接重心間距離が10μmに満たない場合には、硬度が低いSiの領域が均等に分散しないため、耐磨耗性が劣る。一方、Siスポットの最近接重心間距離が80μmを超える場合には、SiC/Si複合材料を製造する際に多量のC源を添加する必要があり、Si含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生する可能性がある。そして、Siの未含浸部分が発生した場合、ポアや未反応Cが残留して、剛性や耐磨耗性が低下するおそれがある。

【0014】

Siスポットの平均直径は、Si含浸経路の断面の平均直径に相当する。Siスポットの平均直径が1μm未満の場合には、SiC/Si複合材料を製造する際のSi含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生するので好ましくない。また、Siスポットの平均直径が20μmを超える場合には、耐摩耗性が低下する。

【0015】

さらに、本発明に係るSiC/Si複合材料は、優れた導電性を有するSiを含有しているので、十分な導電性も確保されている。

【0016】

本発明に係るSiC/Si複合材料は、ヤング率が380〜410GPa、且つ熱伝導率が200〜230W/m・Kとすることができる。

【図面の簡単な説明】

【0017】

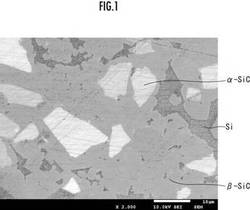

【図1】本発明に係るSiC/Si複合材料の一実施例を撮影した走査型電子顕微鏡写真。

【発明を実施するための形態】

【0018】

本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有する。そして、SiCの充填率ξは86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離は10〜80μm、Siスポットの平均直径は1〜20μmである。これにより、SiC/Si複合材料は、380〜410GPaのヤング率、200〜230W/m・Kの熱伝導率とすることも可能である。

【0019】

また、本発明に係るSiC/Si複合材料は、α−SiCと、その表面に形成されたβ−SiCと、SiCの隙間を充填するSiとから構成され、α−SiCの平均粒径は10〜100μm、より好ましくは18〜40μmである。

【0020】

また、本発明に係るSiC/Si複合材料は、プリフォームの素材として、α−SiCと熱硬化性樹脂を適切な比率で配合した混合物が用いられ、プリフォームに対する溶融Siの含浸時に熱硬化性樹脂由来のCと溶融Siが反応してβ−SiCが生成される。そして、本発明に係るSiC/Si複合材料は、その一実施例を撮影した走査型電子顕微鏡(SEM)写真である図1から分かるように、β−SiCがα−SiC粒子の表面に生成し、SiCの間にSiが充填されている。

【0021】

上記特許文献1に記載のようなSiC/Si複合材料は、Si中にSiC粒子が点在した構造を有する粒子分散型であり、SiC粒子とSiとの界面で熱抵抗が発生するため、熱伝導性に劣る。また、バインダーでSiC粒子を結合した構造のSiC/Si複合材料では、SiC粒子とバインダーとの界面で熱抵抗が発生するため、熱伝導性に劣る。

【0022】

一方、本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有しており、熱硬化性樹脂由来のCと溶融Siが反応して生成されたβ−SiCを介してα−SiC粒子が結合されている。そのため、高熱伝導性のSiC同士が三次元網目状に直接結合されており、その界面で熱抵抗がほとんど発生せず、熱伝導性に優れている。

【0023】

また、反応生成β−SiCを介してα−SiC粒子が三次元網目状に結合されているため、硬度が低いSiの占める領域面積が小さく且つSiが均等に分散している。よって、硬度が高いSiCの占める領域が広く均等に分布しており、耐摩耗性に優れる。また、優れた導電性を有するSiを含有しているため、十分な導電性も確保されている。

【0024】

本発明に係るSiC/Si複合材料においては、SiCの充填率ξは86〜94体積%である。SiCの充填率ξが86体積%に満たない場合には、硬度が低いSiの領域が広がるため、剛性及び耐磨耗性が低下する。一方、SiCの充填率が94体積%を超える場合には、Siの含浸時に生じたSiの未含浸部分が発生し、SiC/Si複合材料中にポアや未反応C(炭素)が存在することになり、熱伝導率が低下する。

【0025】

本発明に係るSiC/Si複合材料においては、任意の断面組織におけるSiスポットの最近接重心間距離は10〜80μmである。Siスポットの最近接重心間距離は、電子顕微鏡で観察した断面組織像から画像処理ソフトでSiスポットの重心を算出し、直近のSiスポットの重心との距離を測定した値として算出することができる。

【0026】

Siスポットの最近接重心間距離が10μmに満たない場合には、熱伝導率及び硬度が低いSiの領域が均等に分散しないので、熱伝導率が低下し、耐磨耗性が劣る。一方、Siスポットの最近接重心間距離が80μmを超える場合には、SiC/Si複合材料を製造する際に多量のC源を添加する必要があり、Si含浸工程で熱硬化性樹脂由来のCと溶融Siとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生する可能性がある。Siの未含浸部分が発生した場合、ポアや未反応Cが残留して、剛性や耐磨耗性が低下するおそれがある。

【0027】

本発明に係るSiC/Si複合材料においては、任意の断面組織におけるSiスポットの平均直径は1〜20μmである。Siスポットの平均直径は電子顕微鏡で観察した断面組織像から画像処理ソフトでSiスポットの面積を読み取り、等価な円の直径に換算した値として算出することができる。Siスポットの平均直径が1μm未満の場合には、SiC/Si複合材料を製造する際のSi含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生するので好ましくない。また、Siスポットの平均直径が20μmを超える場合には、耐摩耗性が低下する。

【0028】

以上のように、本発明に係るSiC/Si複合材料は、導電性と高い熱伝導率を有すると共に、高剛性で耐摩耗性に優れており、ブラスト装置のブラスト用ノズルなどの構造部材などを形成するに適した材料である。

【0029】

以下、本発明に係るSiC/Si複合材料の製造方法について説明する。

【0030】

まず、SiC粉末と熱硬化性樹脂とを含む混合物を成形し、多孔質SiC成形体であるプリフォームを得る。次に、このプリフォームを所定雰囲気下で脱脂した後、Siを含浸させることによりSiC/Si複合材料を得る。

【0031】

ここで、SiC粉末の平均粒径は10〜100μmが好ましく、より好ましくは18〜40μmである。また、粒度分布は小さいほうが好ましい。粒度分布は、SiCの平均粒径±80%の範囲に調整することが好ましく、平均粒径±50%の範囲に調整することがより好ましい。粒度分布が小さく、適度な粒径のSiC粉末を使用することにより、Siスポットを小さく、且つ均質に分散させることができる。

【0032】

熱硬化性樹脂としては、例えばフェノール樹脂、アミノ樹脂、不飽和ポリエステル、エポキシ樹脂、ポリウレタン、ジアリルフタレ−ト樹脂、ケイ素樹脂などを用いることができる。フェノール樹脂は、脱脂後の残炭素率が高いので好ましい。熱硬化性樹脂は、粉末状であることが好ましく、例えば平均粒径1〜100μmの粉末であることが好ましい。

【0033】

熱硬化性樹脂の添加量は、予め測定したSiC粉末の充填率から求めた気孔率に応じて適正量に調整する。例えば、予めSiC粉末単体でのタップ密度を測定し、タップ密度から求めた気孔率((1−タップ密度/SiCの密度)×100)に対して、気孔を充填する熱硬化性樹脂の体積を計算することにより、プリフォームの開気孔率を2〜25%に調整することができる。

【0034】

SiC粉末と熱硬化性樹脂との混合は、乾式、湿式を問わず、種々の方法を採用することができる。十分に混合することにより、両者が分散して、均質なプリフォームを得ることができる。

【0035】

SiC/Si複合材料の高剛性化を図るために、Si含浸時の反応β−SiCの生成量をさらに増加させたい場合には、混合物にカ−ボン粉末を添加することもできる。カーボン粉末として、カーボンブラック、カーボンビーズ、コークス粉などを用いることができる。

【0036】

カーボン粉末の形態は、無定形、針状、球状など任意であるが、高充填が可能となるので特に球状が好ましい。カーボン粉末の平均粒径は、2〜20μmが好ましい。2μm未満である場合には、プリフォーム作製時にα−SiCの充填が阻害される。20μmを超える場合には、CとSiが反応してβ−SiCが生成する際の発熱により、プリフォームに割れが発生するおそれがある。

【0037】

混合物の成形方法としては、プレス成形、CIP成形、湿式成形など任意の成形方法を採用することができる。特に、加熱しながら圧力を加える熱プレス法による成形(以下、「熱プレス成形」という)が好ましい。熱プレス機を用いた熱プレス成形では、溶融した熱硬化性樹脂がプレス圧力によりα−SiC粒子の隙間に充填される。そして、硬化温度まで達すると熱硬化性樹脂は硬化し、プリフォームを保形するのに十分な強度が発現する。熱プレス成形は、熱硬化樹脂の硬化温度以上で、0.5〜30MPaの圧力で、1〜12時間プレスすることが好ましい。

【0038】

また、熱硬化樹脂の硬化反応により生成する縮合水の蒸気の抜けを妨げないように、α−SiCと熱硬化性樹脂の配合比及びプレス圧力を制御することにより、プリフォームの開気孔率が2%以上となるように調整することが好ましい。また、上記圧力でプレスを加えた後に、又はプレスを加えながら加熱することが好ましい。このように熱プレス成形の条件を制御することにより、高充填が可能となる。

【0039】

上記のようにして得たプリフォームについて、有機バインダーを脱脂する。脱脂工程の雰囲気は、非酸化雰囲気が好ましく、例えば、真空中、アルゴン若しくは窒素雰囲気中、又は減圧下でのアルゴン若しくは窒素のパーシャル圧気流中である。特に、真空雰囲気中又は減圧下でのアルゴンガスのパーシャル圧気流中が好ましい。真空圧は1〜100Pa、パーシャル圧は10〜1000Paとすることが好ましい。脱脂温度は800〜1600℃が好ましい。また、脱脂工程中の昇温速度は30℃/hr以下が好ましい。

【0040】

プリフォ−ムにSiを浸透(含浸)させる方法として、例えば、融点以上の温度に加熱され溶融したSiをプリフォームと接触させる方法を採用することができる。溶融Siとプリフォーム中のCが反応してβ−SiCを生成する。

【0041】

浸透工程の雰囲気は、非酸化雰囲気が好ましく、例えば、真空雰囲気又はアルゴン雰囲気である。真空雰囲気の場合、圧力は1〜100Paが好ましい。浸透温度は1450〜1600℃とすることが好ましい。この温度範囲であれば、Siが十分に溶融するので、浸透が進行し、Siの揮発による不良も生じ難い。

【0042】

以上に説明した製造方法により、本発明に係るSiC/Si複合材料を得ることができる。プリフォームを形成するために必要なSiC粉末、熱硬化性樹脂、カーボン粉末、プレス圧などは適宜選択される。

【0043】

例えば、SiC粉末として平均粒径が18μmのものを用い、熱硬化性樹脂として所定量のフェノール樹脂を用い、3MPaのプレス圧を付加し、150℃で3時間熱プレス成形することで、本発明に係るSiC/Si複合材料を得るに適したプリフォームを形成することができる。

【実施例】

【0044】

以下、本発明の実施例及び比較例を具体的に挙げ、本発明を詳細に説明する。

【0045】

[実施例1]

平均粒径が18μmのα−SiC粉末に対して、脱脂後の不揮発分が50%であるフェノール樹脂を、フェノール樹脂の含有量が20重量%となるように混合し、原料粉末を作製した。

【0046】

使用した原料粉末におけるα−SiCの粒径と、フェノール樹脂の添加量を、表1における実施例1の「α−SiC粒径」、「フェノール樹脂添加量」の欄に示す。

【0047】

次に、この原料粉末に熱プレス成形を施して多孔質SiC成形体としてのプリフォームを得た。熱プレス成形は、原料粉末を金型に充填し、150℃に加熱しながら3MPaのプレス圧を付加して3時間行った。アルキメデス法で測定したプリフォームの開気孔率を表1における実施例1の「開気孔率」の欄に示す。

【0048】

次に、得られたプリフォ−ムについて、10Paの真空雰囲気中で1000℃の温度で脱脂し、その後、10Paの真空雰囲気中で1600℃の温度で3時間保持してSiを含侵させることにより、SiC/Si複合材料を得た。そして、得られたSiC/Si複合材料について、アルキメデス法で密度及び開気孔率を測定した。この結果を表1における実施例1の「密度」及び「開気孔率」の欄に示す。

【0049】

次に、SiC/Si複合材料におけるSiCの充填率ξを、次式により求めた。

ξ={(a−b)/(c−b)}/(1−d)×100

【0050】

ただし、式中のaはSiC/Si複合材料の密度、bはSiC/Si複合材料におけるSiの密度、cはSiC/Si複合材料におけるSiCの密度、dはSiC/Si複合材料における開気孔度である。なお、密度の値は、SiCは3.2g/cm3、Siは2.3g/cm3とした。この結果を、表1における実施例1の「SiC充填率ξ」の欄に示す。

【0051】

次に、得られたSiC/Si複合材料について、Siスポットの最近接重心間距離、Siスポットの平均直径、ヤング率、熱伝導率及び体積抵抗を測定した。この結果を表1における実施例1の「Si最近接重心間距離」、「Si平均直径」、「ヤング率」、「熱伝導率」及び「体積抵抗率」の欄に示す。

【0052】

さらに、得られたSiC/Si複合材料について、耐磨耗試験を行った。この耐磨耗試験では、株式会社不二製作所製のエアブラスト装置(PNEUMA BLASTER(SCM−5ADC−NH−502))を用いた。1辺100mm厚さ10mmの正方形板状に加工したSiC/Si複合材料の表面とノズル先端との距離が50mmとなるように装置を設置して、信濃電気精錬株式会社製のSiC砥粒(GC#240)を噴出圧力4MPaで、SiC/Si複合材料の表面に直角に150秒間吹き付けた。耐磨耗試験前後におけるSiC/Si複合材料の重量減を測定した。

【0053】

そして、重量減から、磨耗体積量と磨耗速度を算出した。この結果を表1における実施例1の「重量減」、「磨耗体積」及び「磨耗速度」の欄に示す。

【0054】

[実施例2、3]

原料粉末におけるα−SiCの粒径と、フェノール樹脂添加量をそれぞれ、表1の実施例2、3の各欄に示した値とした以外は、実施例1の場合と同様にして、SiC/Si複合材料を得た。そして、このSiC/Si複合材料の密度、開気孔率、Si最近接重心間距離、Si平均直径、ヤング率、熱伝導率及び体積抵抗率を測定した。また、実施例1の場合と同様にして、SiC充填率ξを算出した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の実施例2、3の欄に示す。

【0055】

[比較例1〜3]

原料粉末におけるα−SiCの粒径と、フェノール樹脂添加量をそれぞれ、表1の比較例1〜3の各欄に示した値とした以外は、実施例1の場合と同様にして、SiC/Si複合材料を得た。そして、このSiC/Si複合材料の密度、開気孔率、Si最近接重心間距離、Si平均直径、ヤング率、熱伝導率及び体積抵抗率を測定した。また、実施例1の場合と同様にして、SiC充填率ξを算出した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の比較例1〜3の欄に示す。

【0056】

[比較例4]

平均粒径0.7μmのSiC粉末に焼結助剤としてホウ素を0.3重量%添加した。そして、このSiC粉末に対し黒鉛換算で3重量%のカーボンブラック粉末を水及び乳化剤とともに混合することにより黒鉛エマルジョン液を作製した。この液に前述のSiC原料粉末を添加し、混合した後に乾燥、成形し、アルゴン雰囲気中2100℃の温度で焼結してSiC焼結体を得た。

【0057】

次に、実施例1の場合と同様にして、このSiC焼結体の密度、ヤング率、熱伝導率及び体積抵抗を測定した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の比較例4の欄に示す。

【0058】

【表1】

【0059】

表1から、実施例1〜3のSiC/Si複合材料は、SiCの充填率ξが88体積%(実施例1)、91体積%(実施例2)、93体積%(実施例3)と86〜94体積%であり、且つ、Siスポットの最近接重心間距離が10μm(実施例1)、19μm(実施例2)、80μm(実施例3)と10〜80μmであった。そして、ヤング率が391GPa(実施例1)、400GPa(実施例2)、409GPa(実施例3)と380〜410GPaであり、熱伝導率が210W/m・K(実施例1)、205W/m・K(実施例2)、229W/m・K(実施例2)と200〜230W/m・Kであった。

【0060】

比較例1のSiC/Si複合材料は、SiCの充填率ξが61体積%と86体積%未満であり、ヤング率は286GPaと380GPa未満、熱伝導率は175W/m・Kと200W/m・K未満であった。

【0061】

また、比較例2のSiC/Si複合材料には未含浸部分が発生した。比較例3のSiC/Si複合材料は、SiCの充填率ξが85体積%と86体積%未満であり、ヤング率は377GPaと380GPa未満、熱伝導率は198W/m・Kと200W/m・K未満であった。

【0062】

また、実施例1〜3のSiC/Si複合材料は、比較例4のSiC焼結体とは異なり、体積抵抗率が非常に低く、優れた導電性を有していることが分かった。

【0063】

さらに、実施例1〜3のSiC/Si複合材料は、比較例4のSiC焼結体とヤング率及び磨耗速度が同等であり、SiC焼結体と同等に高剛性で耐磨耗性が優れていることが分かった。

【0064】

以上のように、実施例1〜3のSiC/Si複合材料は、導電性と高い熱伝導率を有すると共に、SiC焼結体と同等に高剛性で耐摩耗性が優れていることが分かった。

【技術分野】

【0001】

本発明は、SiC/Si複合材料、特に、耐磨耗性に優れたSiC/Si複合材料に関する。

【背景技術】

【0002】

SiC/Si(炭化ケイ素/シリコン)複合材料は、軽量で剛性が高く熱膨張が小さいという優れた特性を有し、液晶製造装置や半導体製造装置などの構成部材を形成する材料として広く使用されている。

【0003】

例えば、特許文献1には、曲げ強度が500MPa以上と高強度のSiC/Si複合材料が記載されている。このSiC/Si複合材料は、SiCが大小二種類の結晶粒度分布を有しており、SiがSiC結晶粒の隙間に満遍なく充填されている。結晶粒度分布が大きいほうのSiCの平均結晶粒径は0.1〜10μmであり、結晶粒度分布が小さいほうのSiCの平均結晶粒径は0.01〜1μmである。

【0004】

ところで、現在、ブラスト装置のブラスト用ノズルなどの構造部材を形成するに適した材料が求められている。

【0005】

例えば、特許文献2には、ショットブラスト装置の耐磨耗プレートをSiCから形成すすることが記載されている。SiCは、耐磨耗性、耐消耗性、機械的強度、断熱性に優れた特性を有している。なお、特許文献3には、ブラスト装置における静電気除去装置が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−22914号公報

【特許文献2】特開2005−230996号公報

【特許文献3】特許3924314号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、SiCは導電性に劣るため、特許文献2に記載のようにブラスト装置のブラスト用ノズルなどの構造部材をSiCで形成した場合、特許文献3に記載のような静電気除去装置を設ける必要が生じ、コスト高となっていた。

【0008】

一方、特許文献1に記載のSiC/Si複合材料でブラスト装置のブラスト用ノズルなどの構造部材を形成した場合、SiC/Si複合材料は導電性に優れるため静電気除去装置を設ける必要はない。しかし、特許文献1に記載のSiC/Si複合材料は、熱伝導が低く耐摩耗性に劣るため、ブラスト装置の構造部材を形成するに適した材料ではない。

【0009】

本発明は、これらの問題に鑑みてなされたものであり、導電性と高い熱伝導率を有すると共に、高剛性で耐摩耗性に優れたSiC/Si複合材料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有するSiC/Si複合材料であって、SiCの充填率が86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmであることを特徴とする。そして、断面組織におけるSiスポットの平均直径が1〜20μmであることが好ましい。

【0011】

これによれば、導電性と高い熱伝導率を有すると共に、耐摩耗性に優れたSiC/Si複合材料となる。これにより、ブラスト装置のブラスト用ノズルなどの構造部材を形成するに適した材料となる。

【0012】

SiCの充填率が86体積%に満たない場合には、硬度が低いSiの領域が広がるため、剛性及び耐磨耗性が低下する。一方、SiCの充填率が94体積%を超える場合には、Siの含浸時にSiの未含浸部分が発生して、SiC/Si複合材料中にポアや未反応C(炭素)が存在することになり、熱伝導率が低下する。

【0013】

Siスポットの最近接重心間距離が10μmに満たない場合には、硬度が低いSiの領域が均等に分散しないため、耐磨耗性が劣る。一方、Siスポットの最近接重心間距離が80μmを超える場合には、SiC/Si複合材料を製造する際に多量のC源を添加する必要があり、Si含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生する可能性がある。そして、Siの未含浸部分が発生した場合、ポアや未反応Cが残留して、剛性や耐磨耗性が低下するおそれがある。

【0014】

Siスポットの平均直径は、Si含浸経路の断面の平均直径に相当する。Siスポットの平均直径が1μm未満の場合には、SiC/Si複合材料を製造する際のSi含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生するので好ましくない。また、Siスポットの平均直径が20μmを超える場合には、耐摩耗性が低下する。

【0015】

さらに、本発明に係るSiC/Si複合材料は、優れた導電性を有するSiを含有しているので、十分な導電性も確保されている。

【0016】

本発明に係るSiC/Si複合材料は、ヤング率が380〜410GPa、且つ熱伝導率が200〜230W/m・Kとすることができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係るSiC/Si複合材料の一実施例を撮影した走査型電子顕微鏡写真。

【発明を実施するための形態】

【0018】

本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有する。そして、SiCの充填率ξは86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離は10〜80μm、Siスポットの平均直径は1〜20μmである。これにより、SiC/Si複合材料は、380〜410GPaのヤング率、200〜230W/m・Kの熱伝導率とすることも可能である。

【0019】

また、本発明に係るSiC/Si複合材料は、α−SiCと、その表面に形成されたβ−SiCと、SiCの隙間を充填するSiとから構成され、α−SiCの平均粒径は10〜100μm、より好ましくは18〜40μmである。

【0020】

また、本発明に係るSiC/Si複合材料は、プリフォームの素材として、α−SiCと熱硬化性樹脂を適切な比率で配合した混合物が用いられ、プリフォームに対する溶融Siの含浸時に熱硬化性樹脂由来のCと溶融Siが反応してβ−SiCが生成される。そして、本発明に係るSiC/Si複合材料は、その一実施例を撮影した走査型電子顕微鏡(SEM)写真である図1から分かるように、β−SiCがα−SiC粒子の表面に生成し、SiCの間にSiが充填されている。

【0021】

上記特許文献1に記載のようなSiC/Si複合材料は、Si中にSiC粒子が点在した構造を有する粒子分散型であり、SiC粒子とSiとの界面で熱抵抗が発生するため、熱伝導性に劣る。また、バインダーでSiC粒子を結合した構造のSiC/Si複合材料では、SiC粒子とバインダーとの界面で熱抵抗が発生するため、熱伝導性に劣る。

【0022】

一方、本発明に係るSiC/Si複合材料は、SiC粒子の間にSiが充填された構造を有しており、熱硬化性樹脂由来のCと溶融Siが反応して生成されたβ−SiCを介してα−SiC粒子が結合されている。そのため、高熱伝導性のSiC同士が三次元網目状に直接結合されており、その界面で熱抵抗がほとんど発生せず、熱伝導性に優れている。

【0023】

また、反応生成β−SiCを介してα−SiC粒子が三次元網目状に結合されているため、硬度が低いSiの占める領域面積が小さく且つSiが均等に分散している。よって、硬度が高いSiCの占める領域が広く均等に分布しており、耐摩耗性に優れる。また、優れた導電性を有するSiを含有しているため、十分な導電性も確保されている。

【0024】

本発明に係るSiC/Si複合材料においては、SiCの充填率ξは86〜94体積%である。SiCの充填率ξが86体積%に満たない場合には、硬度が低いSiの領域が広がるため、剛性及び耐磨耗性が低下する。一方、SiCの充填率が94体積%を超える場合には、Siの含浸時に生じたSiの未含浸部分が発生し、SiC/Si複合材料中にポアや未反応C(炭素)が存在することになり、熱伝導率が低下する。

【0025】

本発明に係るSiC/Si複合材料においては、任意の断面組織におけるSiスポットの最近接重心間距離は10〜80μmである。Siスポットの最近接重心間距離は、電子顕微鏡で観察した断面組織像から画像処理ソフトでSiスポットの重心を算出し、直近のSiスポットの重心との距離を測定した値として算出することができる。

【0026】

Siスポットの最近接重心間距離が10μmに満たない場合には、熱伝導率及び硬度が低いSiの領域が均等に分散しないので、熱伝導率が低下し、耐磨耗性が劣る。一方、Siスポットの最近接重心間距離が80μmを超える場合には、SiC/Si複合材料を製造する際に多量のC源を添加する必要があり、Si含浸工程で熱硬化性樹脂由来のCと溶融Siとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生する可能性がある。Siの未含浸部分が発生した場合、ポアや未反応Cが残留して、剛性や耐磨耗性が低下するおそれがある。

【0027】

本発明に係るSiC/Si複合材料においては、任意の断面組織におけるSiスポットの平均直径は1〜20μmである。Siスポットの平均直径は電子顕微鏡で観察した断面組織像から画像処理ソフトでSiスポットの面積を読み取り、等価な円の直径に換算した値として算出することができる。Siスポットの平均直径が1μm未満の場合には、SiC/Si複合材料を製造する際のSi含浸工程でCとSiとの結合により生成するβ−SiCはCの約2倍の体積を有するため、生成したβ−SiCによりSiの含浸経路が閉塞され、Siの未含浸部分が発生するので好ましくない。また、Siスポットの平均直径が20μmを超える場合には、耐摩耗性が低下する。

【0028】

以上のように、本発明に係るSiC/Si複合材料は、導電性と高い熱伝導率を有すると共に、高剛性で耐摩耗性に優れており、ブラスト装置のブラスト用ノズルなどの構造部材などを形成するに適した材料である。

【0029】

以下、本発明に係るSiC/Si複合材料の製造方法について説明する。

【0030】

まず、SiC粉末と熱硬化性樹脂とを含む混合物を成形し、多孔質SiC成形体であるプリフォームを得る。次に、このプリフォームを所定雰囲気下で脱脂した後、Siを含浸させることによりSiC/Si複合材料を得る。

【0031】

ここで、SiC粉末の平均粒径は10〜100μmが好ましく、より好ましくは18〜40μmである。また、粒度分布は小さいほうが好ましい。粒度分布は、SiCの平均粒径±80%の範囲に調整することが好ましく、平均粒径±50%の範囲に調整することがより好ましい。粒度分布が小さく、適度な粒径のSiC粉末を使用することにより、Siスポットを小さく、且つ均質に分散させることができる。

【0032】

熱硬化性樹脂としては、例えばフェノール樹脂、アミノ樹脂、不飽和ポリエステル、エポキシ樹脂、ポリウレタン、ジアリルフタレ−ト樹脂、ケイ素樹脂などを用いることができる。フェノール樹脂は、脱脂後の残炭素率が高いので好ましい。熱硬化性樹脂は、粉末状であることが好ましく、例えば平均粒径1〜100μmの粉末であることが好ましい。

【0033】

熱硬化性樹脂の添加量は、予め測定したSiC粉末の充填率から求めた気孔率に応じて適正量に調整する。例えば、予めSiC粉末単体でのタップ密度を測定し、タップ密度から求めた気孔率((1−タップ密度/SiCの密度)×100)に対して、気孔を充填する熱硬化性樹脂の体積を計算することにより、プリフォームの開気孔率を2〜25%に調整することができる。

【0034】

SiC粉末と熱硬化性樹脂との混合は、乾式、湿式を問わず、種々の方法を採用することができる。十分に混合することにより、両者が分散して、均質なプリフォームを得ることができる。

【0035】

SiC/Si複合材料の高剛性化を図るために、Si含浸時の反応β−SiCの生成量をさらに増加させたい場合には、混合物にカ−ボン粉末を添加することもできる。カーボン粉末として、カーボンブラック、カーボンビーズ、コークス粉などを用いることができる。

【0036】

カーボン粉末の形態は、無定形、針状、球状など任意であるが、高充填が可能となるので特に球状が好ましい。カーボン粉末の平均粒径は、2〜20μmが好ましい。2μm未満である場合には、プリフォーム作製時にα−SiCの充填が阻害される。20μmを超える場合には、CとSiが反応してβ−SiCが生成する際の発熱により、プリフォームに割れが発生するおそれがある。

【0037】

混合物の成形方法としては、プレス成形、CIP成形、湿式成形など任意の成形方法を採用することができる。特に、加熱しながら圧力を加える熱プレス法による成形(以下、「熱プレス成形」という)が好ましい。熱プレス機を用いた熱プレス成形では、溶融した熱硬化性樹脂がプレス圧力によりα−SiC粒子の隙間に充填される。そして、硬化温度まで達すると熱硬化性樹脂は硬化し、プリフォームを保形するのに十分な強度が発現する。熱プレス成形は、熱硬化樹脂の硬化温度以上で、0.5〜30MPaの圧力で、1〜12時間プレスすることが好ましい。

【0038】

また、熱硬化樹脂の硬化反応により生成する縮合水の蒸気の抜けを妨げないように、α−SiCと熱硬化性樹脂の配合比及びプレス圧力を制御することにより、プリフォームの開気孔率が2%以上となるように調整することが好ましい。また、上記圧力でプレスを加えた後に、又はプレスを加えながら加熱することが好ましい。このように熱プレス成形の条件を制御することにより、高充填が可能となる。

【0039】

上記のようにして得たプリフォームについて、有機バインダーを脱脂する。脱脂工程の雰囲気は、非酸化雰囲気が好ましく、例えば、真空中、アルゴン若しくは窒素雰囲気中、又は減圧下でのアルゴン若しくは窒素のパーシャル圧気流中である。特に、真空雰囲気中又は減圧下でのアルゴンガスのパーシャル圧気流中が好ましい。真空圧は1〜100Pa、パーシャル圧は10〜1000Paとすることが好ましい。脱脂温度は800〜1600℃が好ましい。また、脱脂工程中の昇温速度は30℃/hr以下が好ましい。

【0040】

プリフォ−ムにSiを浸透(含浸)させる方法として、例えば、融点以上の温度に加熱され溶融したSiをプリフォームと接触させる方法を採用することができる。溶融Siとプリフォーム中のCが反応してβ−SiCを生成する。

【0041】

浸透工程の雰囲気は、非酸化雰囲気が好ましく、例えば、真空雰囲気又はアルゴン雰囲気である。真空雰囲気の場合、圧力は1〜100Paが好ましい。浸透温度は1450〜1600℃とすることが好ましい。この温度範囲であれば、Siが十分に溶融するので、浸透が進行し、Siの揮発による不良も生じ難い。

【0042】

以上に説明した製造方法により、本発明に係るSiC/Si複合材料を得ることができる。プリフォームを形成するために必要なSiC粉末、熱硬化性樹脂、カーボン粉末、プレス圧などは適宜選択される。

【0043】

例えば、SiC粉末として平均粒径が18μmのものを用い、熱硬化性樹脂として所定量のフェノール樹脂を用い、3MPaのプレス圧を付加し、150℃で3時間熱プレス成形することで、本発明に係るSiC/Si複合材料を得るに適したプリフォームを形成することができる。

【実施例】

【0044】

以下、本発明の実施例及び比較例を具体的に挙げ、本発明を詳細に説明する。

【0045】

[実施例1]

平均粒径が18μmのα−SiC粉末に対して、脱脂後の不揮発分が50%であるフェノール樹脂を、フェノール樹脂の含有量が20重量%となるように混合し、原料粉末を作製した。

【0046】

使用した原料粉末におけるα−SiCの粒径と、フェノール樹脂の添加量を、表1における実施例1の「α−SiC粒径」、「フェノール樹脂添加量」の欄に示す。

【0047】

次に、この原料粉末に熱プレス成形を施して多孔質SiC成形体としてのプリフォームを得た。熱プレス成形は、原料粉末を金型に充填し、150℃に加熱しながら3MPaのプレス圧を付加して3時間行った。アルキメデス法で測定したプリフォームの開気孔率を表1における実施例1の「開気孔率」の欄に示す。

【0048】

次に、得られたプリフォ−ムについて、10Paの真空雰囲気中で1000℃の温度で脱脂し、その後、10Paの真空雰囲気中で1600℃の温度で3時間保持してSiを含侵させることにより、SiC/Si複合材料を得た。そして、得られたSiC/Si複合材料について、アルキメデス法で密度及び開気孔率を測定した。この結果を表1における実施例1の「密度」及び「開気孔率」の欄に示す。

【0049】

次に、SiC/Si複合材料におけるSiCの充填率ξを、次式により求めた。

ξ={(a−b)/(c−b)}/(1−d)×100

【0050】

ただし、式中のaはSiC/Si複合材料の密度、bはSiC/Si複合材料におけるSiの密度、cはSiC/Si複合材料におけるSiCの密度、dはSiC/Si複合材料における開気孔度である。なお、密度の値は、SiCは3.2g/cm3、Siは2.3g/cm3とした。この結果を、表1における実施例1の「SiC充填率ξ」の欄に示す。

【0051】

次に、得られたSiC/Si複合材料について、Siスポットの最近接重心間距離、Siスポットの平均直径、ヤング率、熱伝導率及び体積抵抗を測定した。この結果を表1における実施例1の「Si最近接重心間距離」、「Si平均直径」、「ヤング率」、「熱伝導率」及び「体積抵抗率」の欄に示す。

【0052】

さらに、得られたSiC/Si複合材料について、耐磨耗試験を行った。この耐磨耗試験では、株式会社不二製作所製のエアブラスト装置(PNEUMA BLASTER(SCM−5ADC−NH−502))を用いた。1辺100mm厚さ10mmの正方形板状に加工したSiC/Si複合材料の表面とノズル先端との距離が50mmとなるように装置を設置して、信濃電気精錬株式会社製のSiC砥粒(GC#240)を噴出圧力4MPaで、SiC/Si複合材料の表面に直角に150秒間吹き付けた。耐磨耗試験前後におけるSiC/Si複合材料の重量減を測定した。

【0053】

そして、重量減から、磨耗体積量と磨耗速度を算出した。この結果を表1における実施例1の「重量減」、「磨耗体積」及び「磨耗速度」の欄に示す。

【0054】

[実施例2、3]

原料粉末におけるα−SiCの粒径と、フェノール樹脂添加量をそれぞれ、表1の実施例2、3の各欄に示した値とした以外は、実施例1の場合と同様にして、SiC/Si複合材料を得た。そして、このSiC/Si複合材料の密度、開気孔率、Si最近接重心間距離、Si平均直径、ヤング率、熱伝導率及び体積抵抗率を測定した。また、実施例1の場合と同様にして、SiC充填率ξを算出した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の実施例2、3の欄に示す。

【0055】

[比較例1〜3]

原料粉末におけるα−SiCの粒径と、フェノール樹脂添加量をそれぞれ、表1の比較例1〜3の各欄に示した値とした以外は、実施例1の場合と同様にして、SiC/Si複合材料を得た。そして、このSiC/Si複合材料の密度、開気孔率、Si最近接重心間距離、Si平均直径、ヤング率、熱伝導率及び体積抵抗率を測定した。また、実施例1の場合と同様にして、SiC充填率ξを算出した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の比較例1〜3の欄に示す。

【0056】

[比較例4]

平均粒径0.7μmのSiC粉末に焼結助剤としてホウ素を0.3重量%添加した。そして、このSiC粉末に対し黒鉛換算で3重量%のカーボンブラック粉末を水及び乳化剤とともに混合することにより黒鉛エマルジョン液を作製した。この液に前述のSiC原料粉末を添加し、混合した後に乾燥、成形し、アルゴン雰囲気中2100℃の温度で焼結してSiC焼結体を得た。

【0057】

次に、実施例1の場合と同様にして、このSiC焼結体の密度、ヤング率、熱伝導率及び体積抵抗を測定した。そして、実施例1の場合と同様にして耐磨耗試験を行い、重量減を測定し、磨耗体積量及び磨耗速度を算出した。これらの結果を、実施例1の場合と同様にして、表1の比較例4の欄に示す。

【0058】

【表1】

【0059】

表1から、実施例1〜3のSiC/Si複合材料は、SiCの充填率ξが88体積%(実施例1)、91体積%(実施例2)、93体積%(実施例3)と86〜94体積%であり、且つ、Siスポットの最近接重心間距離が10μm(実施例1)、19μm(実施例2)、80μm(実施例3)と10〜80μmであった。そして、ヤング率が391GPa(実施例1)、400GPa(実施例2)、409GPa(実施例3)と380〜410GPaであり、熱伝導率が210W/m・K(実施例1)、205W/m・K(実施例2)、229W/m・K(実施例2)と200〜230W/m・Kであった。

【0060】

比較例1のSiC/Si複合材料は、SiCの充填率ξが61体積%と86体積%未満であり、ヤング率は286GPaと380GPa未満、熱伝導率は175W/m・Kと200W/m・K未満であった。

【0061】

また、比較例2のSiC/Si複合材料には未含浸部分が発生した。比較例3のSiC/Si複合材料は、SiCの充填率ξが85体積%と86体積%未満であり、ヤング率は377GPaと380GPa未満、熱伝導率は198W/m・Kと200W/m・K未満であった。

【0062】

また、実施例1〜3のSiC/Si複合材料は、比較例4のSiC焼結体とは異なり、体積抵抗率が非常に低く、優れた導電性を有していることが分かった。

【0063】

さらに、実施例1〜3のSiC/Si複合材料は、比較例4のSiC焼結体とヤング率及び磨耗速度が同等であり、SiC焼結体と同等に高剛性で耐磨耗性が優れていることが分かった。

【0064】

以上のように、実施例1〜3のSiC/Si複合材料は、導電性と高い熱伝導率を有すると共に、SiC焼結体と同等に高剛性で耐摩耗性が優れていることが分かった。

【特許請求の範囲】

【請求項1】

SiC粒子の間にSiが充填された構造を有するSiC/Si複合材料であって、

SiCの充填率が86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmであることを特徴とするSiC/Si複合材料。

【請求項2】

請求項1記載のSiC/Si複合材料において、断面組織におけるSiスポットの平均直径が1〜20μmであることを特徴とするSiC/Si複合材料。

【請求項3】

ヤング率が380〜410GPaであり、且つ熱伝導率が200〜230W/m・Kであることを特徴とする請求項1又は2に記載のSiC/Si複合材料。

【請求項1】

SiC粒子の間にSiが充填された構造を有するSiC/Si複合材料であって、

SiCの充填率が86〜94体積%であり、断面組織におけるSiスポットの最近接重心間距離が10〜80μmであることを特徴とするSiC/Si複合材料。

【請求項2】

請求項1記載のSiC/Si複合材料において、断面組織におけるSiスポットの平均直径が1〜20μmであることを特徴とするSiC/Si複合材料。

【請求項3】

ヤング率が380〜410GPaであり、且つ熱伝導率が200〜230W/m・Kであることを特徴とする請求項1又は2に記載のSiC/Si複合材料。

【図1】

【公開番号】特開2012−224523(P2012−224523A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−95112(P2011−95112)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]