Sn合金バンプの製造方法

【課題】 Sn合金バンプの組成コントロールが容易なSn合金バンプの製造方法を提供する。

【解決手段】 Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、基板1の上に形成されているレジスト開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する工程と、Sn層4a上にSnと合金層4bを電解めっきにより積層する工程と、レジスト2を除去した後にSn層4aと積層された合金層4bとを溶融してSn合金バンプ5を形成する工程とを有する。

【解決手段】 Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、基板1の上に形成されているレジスト開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する工程と、Sn層4a上にSnと合金層4bを電解めっきにより積層する工程と、レジスト2を除去した後にSn層4aと積層された合金層4bとを溶融してSn合金バンプ5を形成する工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子部品を基板に実装するフリップチップ実装等の際に好適なSn合金バンプの製造方法に関するものである。

【背景技術】

【0002】

現在、電子部品をプリント基板等に実装する場合に、バンプを使用したフリップチップ実装により表面実装する方法が多く採用されている。上記バンプを形成する方法としては、例えば基板の上に形成したレジスト開口部内の電極パッド上に、ハンダ層を電解めっきにより形成し、レジスト除去後にリフローを行うことで、ハンダ層を溶融させて略球状のバンプを形成している。

【0003】

近年、鉛(Pb)を含有するハンダ材料が環境の面から好ましくないため、電子部品の接合に用いるハンダは、鉛フリー化が進められており、バンプの材料についてもSnを主成分とするSn−Ag或いはSn−Cu二元系ハンダやSn−Ag−Cu三元系ハンダ等が検討されている。

例えば、特許文献1には、基材上にSn−Ag−Cu三元系薄膜を形成する方法であって、基材をSn化合物とAg化合物とCu化合物とを含んだめっき浴に浸漬し、電気めっきにより形成する方法が記載されている。

また、特許文献2には、Sn−Ag合金めっきを行い、次いでSn−Cu合金めっきを行った後、得られた多層合金めっき層をリフローさせるSn−Ag−Cuハンダ合金の形成方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−291323号公報

【特許文献2】特開2003−342784号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の技術には、以下の課題が残されている。

すなわち、近年の微細化によりファインピッチ化されて高アスペクト比パターンとなったレジストの開口部(ビア)に合金めっきを形成する場合、Sn−Ag−Cu合金めっき液を使用する場合或いはSn−AgとSn−Cuとのめっき液による二層めっきを行う場合では、開口部の底部においてAgやCuの析出が抑制されるため、底部ほどAgやCuが少なくなってSnが多く析出してしまう不都合があった。このため、開口部の高さ方向で組成のばらつきが生じ、結果としてSn合金バンプの組成コントロールが困難であるという問題があった。特に、何度も電解めっきを繰り返すとめっき液中の酸濃度が高くなって粘度が上がり、より一層Agが底部に析出し難くなるため、リフロー後に安定した組成を得ることが困難であった。

【0006】

本発明は、前述の課題に鑑みてなされたもので、Sn合金バンプの高さ方向における組成コントロールが容易にできるSn合金バンプの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、本発明のSn合金バンプの製造方法は、Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、基板の上に形成されているレジスト開口部内の電極上にSn層を電解めっきにより形成する工程と、前記Sn層上にSnと前記他の金属との合金層を電解めっきにより積層する工程と、前記レジストを除去した後に前記Sn層と前記合金層とを溶融してSn合金バンプを形成する工程とを有することを特徴とする。

【0008】

このSn合金バンプの製造方法では、電極上にSn層を電解めっきにより形成し、該Sn層上にSnと前記他の金属(前記他の一種または二種以上の金属)との合金層を電解めっきにより積層するので、合金層をめっきする際に予め形成したSn層によって開口部の深さが軽減されることから、高さ方向の他の金属の組成ばらつきを抑制することができる。なお、積層する合金層における他の金属は、Sn層と合金層とが溶融してSn合金バンプとする際の目的の組成に応じて、Snと他の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

【0009】

また、本発明のSn合金バンプの製造方法は、前記他の金属がAgであり、前記Sn層上に前記合金層としてSn−Ag層を電解めっきにより形成する工程と、前記レジストを除去した後に前記Sn層と前記Sn−Ag層とを溶融して前記Sn合金バンプとしてSn−Agバンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上にSn−Ag層を電解めっきにより形成し、Sn層とSn−Ag層とを溶融させるので、Ag析出による高さ方向のAg組成のばらつきを低減したSn−Ag合金バンプを形成することができる。

【0010】

また、本発明のSn合金バンプの製造方法は、前記他の金属が、二種の金属であり、前記Sn層上にSnと前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層する工程と、前記レジストを除去した後に前記Sn層と積層された前記合金層の二層とを溶融してSn合金バンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上に前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層するので、合金層の二層をめっきする際に予め形成したSn層によって開口部の深さが軽減されることから、高さ方向の二種の金属の組成ばらつきを抑制することができる。

【0011】

さらに、本発明のSn合金バンプの製造方法は、前記二種のうち一方の金属がAgであると共に他方の金属がCuであり、前記Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成する工程と、前記レジストを除去した後に前記Sn層と前記Sn−Ag層と前記Sn−Cu層とを溶融して前記Sn合金バンプとしてSn−Ag−Cuバンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成し、Sn層とSn−Ag層とSn−Cu層とを溶融させるので、AgやCuの析出による高さ方向のAgやCuの組成のばらつきを低減したSn−Ag−Cu合金バンプを形成することができる。

【発明の効果】

【0012】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係るSn合金バンプの製造方法によれば、電極上にSn層を電解めっきにより形成し、該Sn層上にSnと他の金属との合金層を電解めっきにより積層するので、高さ方向の他の金属の組成ばらつきを抑制することができ、各層を溶融して形成するバンプの組成を制御することができる。

したがって、本発明のSn合金バンプの製造方法によれば、高アスペクト比パターンに対応した組成均一性の高いSn合金バンプを得ることができ、ファインピッチ化に対応することが可能になる。

【図面の簡単な説明】

【0013】

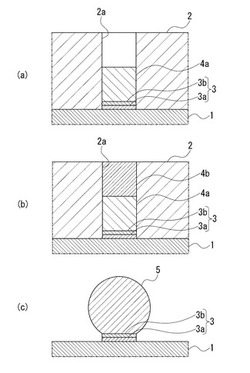

【図1】本発明に係るSn合金バンプの製造方法の第1実施形態において、製造工程を工程順に示す概略的な要部断面図である。

【図2】本発明に係るSn合金バンプの製造方法の第2実施形態において、製造工程を工程順に示す概略的な要部断面図である。

【図3】本発明に係るSn合金バンプの製造方法の実施例において、リフロープロファイルを示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係るSn合金バンプの製造方法の第1実施形態について、図1を参照して説明する。

【0015】

第1実施形態におけるSn合金バンプの製造方法は、SnとAg等の他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、図1に示すように、基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する工程と、Sn層4a上にSnと前記他の金属との合金層4bを電解めっきにより積層する工程と、レジスト2を除去した後にSn層4aと積層された合金層4bとをリフロー処理により溶融してSn合金バンプ5を形成する工程とを有している。

【0016】

例えば、前記他の金属がAgの場合について説明すると、図1の(a)に示すように、まず基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する。このSn層4aは、例えば開口部2aの深さの半分まで形成される。

上記基板1は、半導体ウエハ、プリント基板またはヒートシンク基板などであり、表面にレジスト2がパターニングされて、1.0以上の高アスペクト比パターンでバンプ用の開口部2aが設けられている。

【0017】

また、上記電極パッド3は、例えばCuめっき膜3aとNiめっき膜3bとを積層した金属膜である。

上記開口部2aは、例えば深さ:120μm、開口径:70μmとされ、アスペクト比が1.7の高アスペクト比パターンとされる。なお、バンプピッチは、100数十μmのファインピッチも可能である。

【0018】

次に、図1の(b)に示すように、Sn層4a上にSn−Ag層である合金層4bを電解めっきにより形成する。このSn−Ag層である合金層4bは、Sn層4aと同じ高さで開口部2aの残り半分を埋めるように形成される。すなわち、Sn層4aによって底上げされ実質的なアスペクト比が小さくなった開口部2aを埋め込むように合金層4b(Sn−Ag層)が形成される。

【0019】

なお、積層する合金層4bにおける前記他の金属は、Sn層4aと合金層4bとが溶融してSn合金バンプとする際の目的の組成に応じて、Snと他の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

すなわち、第1実施形態において、Sn−Ag層である合金層4bは、リフロー処理後にSn層4aと溶融したSn合金バンプのAg組成に対応させ、Sn−AgめっきのみでSn合金バンプを形成する場合に比べてAg組成を高く設定している。例えば、Sn合金バンプの目標とするAg組成が2.5wt%である場合、Sn層4aと同じ高さのSn−Ag層(合金層4b)では、Ag組成を5wt%に設定する。

【0020】

次に、上記レジスト2を除去し、図1の(c)に示すように、Sn層4aと合金層4b(Sn−Ag層)とをリフロー処理により溶融して略球状のSn合金バンプ5としてSn−Agバンプを形成する。なお、リフロー処理としては、例えば熱風式のリフロー炉を用い、バンプ表面に酸化膜除去を目的としてフラックスを塗布した状態で、窒素雰囲気下で加熱する。

【0021】

このように第1実施形態のSn合金バンプの製造方法では、電極パッド3上にSn層4aを電解めっきにより形成し、該Sn層4a上にSnと他の金属との合金層4bを電解めっきにより積層するので、合金層4bをめっきする際に予め形成したSn層4aによって開口部2aの深さが軽減されることから、高さ方向の前記他の金属の組成ばらつきを抑制することができる。したがって、リフロー処理後のSn合金バンプ5の組成コントロールが容易になる。

【0022】

特に、第1実施形態では、Sn層4a上にSn−Ag層である合金層4bを電解めっきにより形成し、Sn層4aと合金層4b(Sn−Ag層)とを溶融させるので、Ag析出による高さ方向のAg組成のばらつきを低減し、Ag組成をコントロールしたSn−Ag合金バンプを形成することができる。

【0023】

次に、本発明に係るSn合金バンプの製造方法の第2実施形態について、図2を参照して説明する。なお、以下の実施形態の説明において、上記実施形態において説明した同一の構成要素には同一の符号を付し、その説明は省略する。

【0024】

第2実施形態と第1実施形態との異なる点は、第1実施形態では、Sn層4a上にSnと一種の金属(Ag)との合金層4bを形成してリフロー処理によってSn合金バンプを形成しているのに対し、第2実施形態では、前記他の金属が二種の金属であり、Snと二種の金属との合金で形成されたSn合金バンプの製造方法であって、図2に示すように、Sn層4a上にSnと前記二種のうち一方との第1合金層24bおよびSnと前記二種のうち他方との第2合金層24cの二層を電解めっきにより積層し、これをリフロー処理する点である。

【0025】

例えば、第2実施形態として、前記二種のうち一方の金属がAgであると共に他方の金属がCuである場合について説明すると、図2の(a)に示すように、まず基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する。

次に、図1の(b)に示すように、Sn層4a上にSn−Cu層である第1合金層24bとSn−Ag層である第2合金層24cとの二層を電解めっきにより積層して形成する。

【0026】

これらのSn−Cu層である第1合金層24bおよびSn−Ag層である第2合金層24cは、開口部2aの残り半分を埋めるように形成される。

例えば、上記各層の厚さは、Sn層4a:第1合金層24b(Sn−Cu層):第2合金層24c(Sn−Ag層)=1:1:3の比率で形成する。

【0027】

なお、第1合金層24bおよび第2合金層24cにおける前記二種の金属は、Sn層4aと第1合金層24bと第2合金層24cとが溶融してSn合金バンプ25とする際の目的の組成に応じて、Snと前記二種の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

【0028】

すなわち、第2実施形態において、第1合金層24b(Sn−Cu層)および第2合金層24c(Sn−Ag層)は、リフロー処理後に溶融したSn合金バンプのAg組成およびCu組成に対応させ、Sn−Ag−CuめっきのみでSn合金バンプを形成する場合に比べてAg組成およびCu組成を高く設定している。例えば、Sn合金バンプ25の目標とする組成が、Sn−3Ag−0.5Cu(質量%)である場合、第1合金層24b(Sn−Cu層)のCu組成を2.5wt%に設定し、第2合金層24c(Sn−Ag層)のAg組成を5wt%に設定する。

【0029】

次に、上記レジスト2を除去し、図2の(c)に示すように、Sn層4aと第1合金層24b第2合金層24cとをリフロー処理により溶融して略球状のSn合金バンプ25としてSn−Ag−Cuバンプを形成する。

なお、Sn層4a上に、第1合金層24b(Sn−Cu層)、第2合金層24c(Sn−Ag層)の順に積層しているが、逆に第2合金層24c(Sn−Ag層)、第1合金層24b(Sn−Cu層)の順に積層しても構わない。

【0030】

このように第2実施形態のSn合金バンプの製造方法では、Sn層4a上にSnと前記二種のうち一方との第1合金層24bおよびSnと前記二種のうち他方との第2合金層24cの二層を電解めっきにより積層するので、第1合金層24bをめっきする際に予め形成したSn層4aによって開口部2aの深さが軽減され、さらに第2合金層24cをめっきする際に第1合金層24bによって開口部2aの深さがより軽減されることから、高さ方向の前記二種の金属の組成ばらつきを抑制することができる。

【0031】

特に、第2実施形態では、Sn層4a上にSn−Ag層の第1合金層24bとSn−Cu層の第2合金層24cとの二層を電解めっきにより形成し、Sn層4aと第1合金層24bと第2合金層24cとを溶融させるので、AgやCuの析出による高さ方向のAgやCuの組成のばらつきを低減し、Ag組成およびCu組成をコントロールしたSn−Ag−Cu合金バンプを形成することができる。

【実施例】

【0032】

次に、本発明に係るSn合金バンプの製造方法について、上記実施形態に基づき作製した実施例により評価した結果を説明する。

【0033】

基板としては、直径12インチ(30.48cm)のウエハを用い、その表面に開口径80μmの高アスペクト比パターンの開口部を200μmピッチで形成した厚さ:120μmのレジストをパターン形成した。

まず、第1実施形態に対応した実施例1として、Snめっき液及びSn−Agめっき液の新液を用いて、以下の条件にて電解めっきを行った。

【0034】

すなわち、Snめっきを厚さ:60μm、Sn−Agめっきを厚さ:60μmで二層めっきを行い、Sn層と合金層(Sn−Ag層)とを積層した。この際、リフロー後のSn合金バンプにおけるAg組成が2.5wt%となるように条件を設定して電解めっきを行った。すなわち、めっき液中のAg濃度をSn−AgめっきのみでSn合金バンプを形成する場合の倍に調整した。

【0035】

さらに、レジスト除去後にリフロー処理を行い、実施例1のSn合金バンプを形成した。この際のリフロー処理は、熱風式のリフロー炉で実施し、バンプ表面の酸化膜除去を目的としてバンプ表面にフラックスを塗布し、窒素雰囲気下(酸素濃度100ppm以下)にて図3に示すリフロープロファイル条件で実施した。

【0036】

また、比較例1として、Sn−Agめっきのみで実施例1と同様の高アスペクト比パターンの開口部に厚さ:120μmでSn−Ag層の単層を形成し、実施例1と同様のリフロー処理でSn合金バンプを形成した。この際、リフロー後のSn合金バンプにおけるAg組成が2.5wt%となるように条件を設定して電解めっきを行った。

さらに、実施例2および比較例2として、約1000枚のウエハにめっき処理を行った後のSn−Agめっき液にて、実施例1および比較例1とそれぞれ同条件にて電解めっきを実施し、上記と同様のリフロー処理でSn合金バンプを形成した。なお、これらの液中のAg濃度は、実施例1および比較例1の条件と等しい濃度に設定した。

【0037】

これら実施例1,2および比較例1,2のSn合金バンプについて、Ag組成をXRF(蛍光X線分析)にて測定した結果、平均バンプ組成が、実施例1:2.5wt%、比較例1:2.5wt%、実施例2:2.4wt%、比較例2:2.0wt%であった。このように、新液のめっき液を用いた実施例1および比較例1では、目標とするAg組成が得られているのに対し、1000枚のウエハのめっき処理後に相当するめっき液を用いた場合、比較例2では、Ag組成が目標とする組成よりも低くなっているのに対し、実施例1では、目的とするAg組成がほぼ維持されている。

【0038】

次に、第2実施形態に対応した実施例3として、Snめっき液、Sn−Cuめっき液及びSn−Agめっき液の新液を用いて、以下の条件にて電解めっきを行った。

すなわち、実施例1と同様のウエハを用い、Snめっきを厚さ:24μm、膜中Cu組成が2.5wt%になる条件にてSn−Cuめっきを厚さ24μm、膜中Ag組成が5wt%になる条件にてSn−Agめっきを厚さ:72μmで三層めっきを行い、リフロー処理後のSn合金バンプの組成がSn−3Ag−0.5Cuとなるように電解めっきを実施した。さらに、レジスト除去後にリフロー処理を行い、実施例2のSn合金バンプを形成した。

【0039】

さらに、約1000枚のウエハめっき処理後に相当する電解を掛けた後、同条件にて上記めっき処理を実施した。それらのリフロー処理後のSn合金バンプにおけるAg組成をXRFにて測定したところ、平均バンプ組成は電解による影響を受けず、一定であった。

【0040】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0041】

例えば、上記第2実施形態のように、Sn層上に第1合金層24b(Sn−Cu層)と第2合金層24c(Sn−Ag層)との二層を積層し、これらをリフロー処理で溶融してSn−Ag−Cu三元系のバンプを形成することが好ましいが、Sn層上にSnと二種の金属であるAgおよびCuとの合金層としてSn−Ag−Cu層を積層し、これらをリフロー処理で溶融してSn−Ag−Cu三元系のバンプを形成しても構わない。

【符号の説明】

【0042】

1…基板、2…レジスト、2a…開口部、3…電極パッド(電極)、4a…Sn層、4b…合金層、5,25…Sn合金バンプ、24b…第1合金層、24c…第2合金層

【技術分野】

【0001】

本発明は、電子部品を基板に実装するフリップチップ実装等の際に好適なSn合金バンプの製造方法に関するものである。

【背景技術】

【0002】

現在、電子部品をプリント基板等に実装する場合に、バンプを使用したフリップチップ実装により表面実装する方法が多く採用されている。上記バンプを形成する方法としては、例えば基板の上に形成したレジスト開口部内の電極パッド上に、ハンダ層を電解めっきにより形成し、レジスト除去後にリフローを行うことで、ハンダ層を溶融させて略球状のバンプを形成している。

【0003】

近年、鉛(Pb)を含有するハンダ材料が環境の面から好ましくないため、電子部品の接合に用いるハンダは、鉛フリー化が進められており、バンプの材料についてもSnを主成分とするSn−Ag或いはSn−Cu二元系ハンダやSn−Ag−Cu三元系ハンダ等が検討されている。

例えば、特許文献1には、基材上にSn−Ag−Cu三元系薄膜を形成する方法であって、基材をSn化合物とAg化合物とCu化合物とを含んだめっき浴に浸漬し、電気めっきにより形成する方法が記載されている。

また、特許文献2には、Sn−Ag合金めっきを行い、次いでSn−Cu合金めっきを行った後、得られた多層合金めっき層をリフローさせるSn−Ag−Cuハンダ合金の形成方法が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−291323号公報

【特許文献2】特開2003−342784号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記従来の技術には、以下の課題が残されている。

すなわち、近年の微細化によりファインピッチ化されて高アスペクト比パターンとなったレジストの開口部(ビア)に合金めっきを形成する場合、Sn−Ag−Cu合金めっき液を使用する場合或いはSn−AgとSn−Cuとのめっき液による二層めっきを行う場合では、開口部の底部においてAgやCuの析出が抑制されるため、底部ほどAgやCuが少なくなってSnが多く析出してしまう不都合があった。このため、開口部の高さ方向で組成のばらつきが生じ、結果としてSn合金バンプの組成コントロールが困難であるという問題があった。特に、何度も電解めっきを繰り返すとめっき液中の酸濃度が高くなって粘度が上がり、より一層Agが底部に析出し難くなるため、リフロー後に安定した組成を得ることが困難であった。

【0006】

本発明は、前述の課題に鑑みてなされたもので、Sn合金バンプの高さ方向における組成コントロールが容易にできるSn合金バンプの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、前記課題を解決するために以下の構成を採用した。すなわち、本発明のSn合金バンプの製造方法は、Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、基板の上に形成されているレジスト開口部内の電極上にSn層を電解めっきにより形成する工程と、前記Sn層上にSnと前記他の金属との合金層を電解めっきにより積層する工程と、前記レジストを除去した後に前記Sn層と前記合金層とを溶融してSn合金バンプを形成する工程とを有することを特徴とする。

【0008】

このSn合金バンプの製造方法では、電極上にSn層を電解めっきにより形成し、該Sn層上にSnと前記他の金属(前記他の一種または二種以上の金属)との合金層を電解めっきにより積層するので、合金層をめっきする際に予め形成したSn層によって開口部の深さが軽減されることから、高さ方向の他の金属の組成ばらつきを抑制することができる。なお、積層する合金層における他の金属は、Sn層と合金層とが溶融してSn合金バンプとする際の目的の組成に応じて、Snと他の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

【0009】

また、本発明のSn合金バンプの製造方法は、前記他の金属がAgであり、前記Sn層上に前記合金層としてSn−Ag層を電解めっきにより形成する工程と、前記レジストを除去した後に前記Sn層と前記Sn−Ag層とを溶融して前記Sn合金バンプとしてSn−Agバンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上にSn−Ag層を電解めっきにより形成し、Sn層とSn−Ag層とを溶融させるので、Ag析出による高さ方向のAg組成のばらつきを低減したSn−Ag合金バンプを形成することができる。

【0010】

また、本発明のSn合金バンプの製造方法は、前記他の金属が、二種の金属であり、前記Sn層上にSnと前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層する工程と、前記レジストを除去した後に前記Sn層と積層された前記合金層の二層とを溶融してSn合金バンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上に前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層するので、合金層の二層をめっきする際に予め形成したSn層によって開口部の深さが軽減されることから、高さ方向の二種の金属の組成ばらつきを抑制することができる。

【0011】

さらに、本発明のSn合金バンプの製造方法は、前記二種のうち一方の金属がAgであると共に他方の金属がCuであり、前記Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成する工程と、前記レジストを除去した後に前記Sn層と前記Sn−Ag層と前記Sn−Cu層とを溶融して前記Sn合金バンプとしてSn−Ag−Cuバンプを形成する工程とを有することを特徴とする。

すなわち、このSn合金バンプの製造方法では、Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成し、Sn層とSn−Ag層とSn−Cu層とを溶融させるので、AgやCuの析出による高さ方向のAgやCuの組成のばらつきを低減したSn−Ag−Cu合金バンプを形成することができる。

【発明の効果】

【0012】

本発明によれば、以下の効果を奏する。

すなわち、本発明に係るSn合金バンプの製造方法によれば、電極上にSn層を電解めっきにより形成し、該Sn層上にSnと他の金属との合金層を電解めっきにより積層するので、高さ方向の他の金属の組成ばらつきを抑制することができ、各層を溶融して形成するバンプの組成を制御することができる。

したがって、本発明のSn合金バンプの製造方法によれば、高アスペクト比パターンに対応した組成均一性の高いSn合金バンプを得ることができ、ファインピッチ化に対応することが可能になる。

【図面の簡単な説明】

【0013】

【図1】本発明に係るSn合金バンプの製造方法の第1実施形態において、製造工程を工程順に示す概略的な要部断面図である。

【図2】本発明に係るSn合金バンプの製造方法の第2実施形態において、製造工程を工程順に示す概略的な要部断面図である。

【図3】本発明に係るSn合金バンプの製造方法の実施例において、リフロープロファイルを示すグラフである。

【発明を実施するための形態】

【0014】

以下、本発明に係るSn合金バンプの製造方法の第1実施形態について、図1を参照して説明する。

【0015】

第1実施形態におけるSn合金バンプの製造方法は、SnとAg等の他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、図1に示すように、基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する工程と、Sn層4a上にSnと前記他の金属との合金層4bを電解めっきにより積層する工程と、レジスト2を除去した後にSn層4aと積層された合金層4bとをリフロー処理により溶融してSn合金バンプ5を形成する工程とを有している。

【0016】

例えば、前記他の金属がAgの場合について説明すると、図1の(a)に示すように、まず基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する。このSn層4aは、例えば開口部2aの深さの半分まで形成される。

上記基板1は、半導体ウエハ、プリント基板またはヒートシンク基板などであり、表面にレジスト2がパターニングされて、1.0以上の高アスペクト比パターンでバンプ用の開口部2aが設けられている。

【0017】

また、上記電極パッド3は、例えばCuめっき膜3aとNiめっき膜3bとを積層した金属膜である。

上記開口部2aは、例えば深さ:120μm、開口径:70μmとされ、アスペクト比が1.7の高アスペクト比パターンとされる。なお、バンプピッチは、100数十μmのファインピッチも可能である。

【0018】

次に、図1の(b)に示すように、Sn層4a上にSn−Ag層である合金層4bを電解めっきにより形成する。このSn−Ag層である合金層4bは、Sn層4aと同じ高さで開口部2aの残り半分を埋めるように形成される。すなわち、Sn層4aによって底上げされ実質的なアスペクト比が小さくなった開口部2aを埋め込むように合金層4b(Sn−Ag層)が形成される。

【0019】

なお、積層する合金層4bにおける前記他の金属は、Sn層4aと合金層4bとが溶融してSn合金バンプとする際の目的の組成に応じて、Snと他の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

すなわち、第1実施形態において、Sn−Ag層である合金層4bは、リフロー処理後にSn層4aと溶融したSn合金バンプのAg組成に対応させ、Sn−AgめっきのみでSn合金バンプを形成する場合に比べてAg組成を高く設定している。例えば、Sn合金バンプの目標とするAg組成が2.5wt%である場合、Sn層4aと同じ高さのSn−Ag層(合金層4b)では、Ag組成を5wt%に設定する。

【0020】

次に、上記レジスト2を除去し、図1の(c)に示すように、Sn層4aと合金層4b(Sn−Ag層)とをリフロー処理により溶融して略球状のSn合金バンプ5としてSn−Agバンプを形成する。なお、リフロー処理としては、例えば熱風式のリフロー炉を用い、バンプ表面に酸化膜除去を目的としてフラックスを塗布した状態で、窒素雰囲気下で加熱する。

【0021】

このように第1実施形態のSn合金バンプの製造方法では、電極パッド3上にSn層4aを電解めっきにより形成し、該Sn層4a上にSnと他の金属との合金層4bを電解めっきにより積層するので、合金層4bをめっきする際に予め形成したSn層4aによって開口部2aの深さが軽減されることから、高さ方向の前記他の金属の組成ばらつきを抑制することができる。したがって、リフロー処理後のSn合金バンプ5の組成コントロールが容易になる。

【0022】

特に、第1実施形態では、Sn層4a上にSn−Ag層である合金層4bを電解めっきにより形成し、Sn層4aと合金層4b(Sn−Ag層)とを溶融させるので、Ag析出による高さ方向のAg組成のばらつきを低減し、Ag組成をコントロールしたSn−Ag合金バンプを形成することができる。

【0023】

次に、本発明に係るSn合金バンプの製造方法の第2実施形態について、図2を参照して説明する。なお、以下の実施形態の説明において、上記実施形態において説明した同一の構成要素には同一の符号を付し、その説明は省略する。

【0024】

第2実施形態と第1実施形態との異なる点は、第1実施形態では、Sn層4a上にSnと一種の金属(Ag)との合金層4bを形成してリフロー処理によってSn合金バンプを形成しているのに対し、第2実施形態では、前記他の金属が二種の金属であり、Snと二種の金属との合金で形成されたSn合金バンプの製造方法であって、図2に示すように、Sn層4a上にSnと前記二種のうち一方との第1合金層24bおよびSnと前記二種のうち他方との第2合金層24cの二層を電解めっきにより積層し、これをリフロー処理する点である。

【0025】

例えば、第2実施形態として、前記二種のうち一方の金属がAgであると共に他方の金属がCuである場合について説明すると、図2の(a)に示すように、まず基板1の上に形成されているレジスト2の開口部2a内の電極パッド3上にSn層4aを電解めっきにより形成する。

次に、図1の(b)に示すように、Sn層4a上にSn−Cu層である第1合金層24bとSn−Ag層である第2合金層24cとの二層を電解めっきにより積層して形成する。

【0026】

これらのSn−Cu層である第1合金層24bおよびSn−Ag層である第2合金層24cは、開口部2aの残り半分を埋めるように形成される。

例えば、上記各層の厚さは、Sn層4a:第1合金層24b(Sn−Cu層):第2合金層24c(Sn−Ag層)=1:1:3の比率で形成する。

【0027】

なお、第1合金層24bおよび第2合金層24cにおける前記二種の金属は、Sn層4aと第1合金層24bと第2合金層24cとが溶融してSn合金バンプ25とする際の目的の組成に応じて、Snと前記二種の金属との合金めっきのみの場合よりも組成を高く設定することで、Sn合金バンプの組成コントロールを行うことができる。

【0028】

すなわち、第2実施形態において、第1合金層24b(Sn−Cu層)および第2合金層24c(Sn−Ag層)は、リフロー処理後に溶融したSn合金バンプのAg組成およびCu組成に対応させ、Sn−Ag−CuめっきのみでSn合金バンプを形成する場合に比べてAg組成およびCu組成を高く設定している。例えば、Sn合金バンプ25の目標とする組成が、Sn−3Ag−0.5Cu(質量%)である場合、第1合金層24b(Sn−Cu層)のCu組成を2.5wt%に設定し、第2合金層24c(Sn−Ag層)のAg組成を5wt%に設定する。

【0029】

次に、上記レジスト2を除去し、図2の(c)に示すように、Sn層4aと第1合金層24b第2合金層24cとをリフロー処理により溶融して略球状のSn合金バンプ25としてSn−Ag−Cuバンプを形成する。

なお、Sn層4a上に、第1合金層24b(Sn−Cu層)、第2合金層24c(Sn−Ag層)の順に積層しているが、逆に第2合金層24c(Sn−Ag層)、第1合金層24b(Sn−Cu層)の順に積層しても構わない。

【0030】

このように第2実施形態のSn合金バンプの製造方法では、Sn層4a上にSnと前記二種のうち一方との第1合金層24bおよびSnと前記二種のうち他方との第2合金層24cの二層を電解めっきにより積層するので、第1合金層24bをめっきする際に予め形成したSn層4aによって開口部2aの深さが軽減され、さらに第2合金層24cをめっきする際に第1合金層24bによって開口部2aの深さがより軽減されることから、高さ方向の前記二種の金属の組成ばらつきを抑制することができる。

【0031】

特に、第2実施形態では、Sn層4a上にSn−Ag層の第1合金層24bとSn−Cu層の第2合金層24cとの二層を電解めっきにより形成し、Sn層4aと第1合金層24bと第2合金層24cとを溶融させるので、AgやCuの析出による高さ方向のAgやCuの組成のばらつきを低減し、Ag組成およびCu組成をコントロールしたSn−Ag−Cu合金バンプを形成することができる。

【実施例】

【0032】

次に、本発明に係るSn合金バンプの製造方法について、上記実施形態に基づき作製した実施例により評価した結果を説明する。

【0033】

基板としては、直径12インチ(30.48cm)のウエハを用い、その表面に開口径80μmの高アスペクト比パターンの開口部を200μmピッチで形成した厚さ:120μmのレジストをパターン形成した。

まず、第1実施形態に対応した実施例1として、Snめっき液及びSn−Agめっき液の新液を用いて、以下の条件にて電解めっきを行った。

【0034】

すなわち、Snめっきを厚さ:60μm、Sn−Agめっきを厚さ:60μmで二層めっきを行い、Sn層と合金層(Sn−Ag層)とを積層した。この際、リフロー後のSn合金バンプにおけるAg組成が2.5wt%となるように条件を設定して電解めっきを行った。すなわち、めっき液中のAg濃度をSn−AgめっきのみでSn合金バンプを形成する場合の倍に調整した。

【0035】

さらに、レジスト除去後にリフロー処理を行い、実施例1のSn合金バンプを形成した。この際のリフロー処理は、熱風式のリフロー炉で実施し、バンプ表面の酸化膜除去を目的としてバンプ表面にフラックスを塗布し、窒素雰囲気下(酸素濃度100ppm以下)にて図3に示すリフロープロファイル条件で実施した。

【0036】

また、比較例1として、Sn−Agめっきのみで実施例1と同様の高アスペクト比パターンの開口部に厚さ:120μmでSn−Ag層の単層を形成し、実施例1と同様のリフロー処理でSn合金バンプを形成した。この際、リフロー後のSn合金バンプにおけるAg組成が2.5wt%となるように条件を設定して電解めっきを行った。

さらに、実施例2および比較例2として、約1000枚のウエハにめっき処理を行った後のSn−Agめっき液にて、実施例1および比較例1とそれぞれ同条件にて電解めっきを実施し、上記と同様のリフロー処理でSn合金バンプを形成した。なお、これらの液中のAg濃度は、実施例1および比較例1の条件と等しい濃度に設定した。

【0037】

これら実施例1,2および比較例1,2のSn合金バンプについて、Ag組成をXRF(蛍光X線分析)にて測定した結果、平均バンプ組成が、実施例1:2.5wt%、比較例1:2.5wt%、実施例2:2.4wt%、比較例2:2.0wt%であった。このように、新液のめっき液を用いた実施例1および比較例1では、目標とするAg組成が得られているのに対し、1000枚のウエハのめっき処理後に相当するめっき液を用いた場合、比較例2では、Ag組成が目標とする組成よりも低くなっているのに対し、実施例1では、目的とするAg組成がほぼ維持されている。

【0038】

次に、第2実施形態に対応した実施例3として、Snめっき液、Sn−Cuめっき液及びSn−Agめっき液の新液を用いて、以下の条件にて電解めっきを行った。

すなわち、実施例1と同様のウエハを用い、Snめっきを厚さ:24μm、膜中Cu組成が2.5wt%になる条件にてSn−Cuめっきを厚さ24μm、膜中Ag組成が5wt%になる条件にてSn−Agめっきを厚さ:72μmで三層めっきを行い、リフロー処理後のSn合金バンプの組成がSn−3Ag−0.5Cuとなるように電解めっきを実施した。さらに、レジスト除去後にリフロー処理を行い、実施例2のSn合金バンプを形成した。

【0039】

さらに、約1000枚のウエハめっき処理後に相当する電解を掛けた後、同条件にて上記めっき処理を実施した。それらのリフロー処理後のSn合金バンプにおけるAg組成をXRFにて測定したところ、平均バンプ組成は電解による影響を受けず、一定であった。

【0040】

なお、本発明の技術範囲は上記実施形態及び上記実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0041】

例えば、上記第2実施形態のように、Sn層上に第1合金層24b(Sn−Cu層)と第2合金層24c(Sn−Ag層)との二層を積層し、これらをリフロー処理で溶融してSn−Ag−Cu三元系のバンプを形成することが好ましいが、Sn層上にSnと二種の金属であるAgおよびCuとの合金層としてSn−Ag−Cu層を積層し、これらをリフロー処理で溶融してSn−Ag−Cu三元系のバンプを形成しても構わない。

【符号の説明】

【0042】

1…基板、2…レジスト、2a…開口部、3…電極パッド(電極)、4a…Sn層、4b…合金層、5,25…Sn合金バンプ、24b…第1合金層、24c…第2合金層

【特許請求の範囲】

【請求項1】

Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、

基板の上に形成されているレジスト開口部内の電極上にSn層を電解めっきにより形成する工程と、

前記Sn層上にSnと前記他の金属との合金層を電解めっきにより積層する工程と、

前記レジストを除去した後に前記Sn層と前記合金層とを溶融してSn合金バンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項2】

請求項1に記載のSn合金バンプの製造方法において、

前記他の金属がAgであり、

前記Sn層上に前記合金層としてSn−Ag層を電解めっきにより形成する工程と、

前記レジストを除去した後に前記Sn層と前記Sn−Ag層とを溶融して前記Sn合金バンプとしてSn−Agバンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項3】

請求項1に記載のSn合金バンプの製造方法において、

前記他の金属が、二種の金属であり、

前記Sn層上にSnと前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層する工程と、

前記レジストを除去した後に前記Sn層と積層された前記合金層の二層とを溶融してSn合金バンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項4】

請求項3に記載のSn合金バンプの製造方法において、

前記二種のうち一方の金属がAgであると共に他方の金属がCuであり、

前記Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成する工程と、

前記レジストを除去した後に前記Sn層と前記Sn−Ag層と前記Sn−Cu層とを溶融して前記Sn合金バンプとしてSn−Ag−Cuバンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項1】

Snと他の一種または二種以上の金属との合金で形成されたSn合金バンプの製造方法であって、

基板の上に形成されているレジスト開口部内の電極上にSn層を電解めっきにより形成する工程と、

前記Sn層上にSnと前記他の金属との合金層を電解めっきにより積層する工程と、

前記レジストを除去した後に前記Sn層と前記合金層とを溶融してSn合金バンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項2】

請求項1に記載のSn合金バンプの製造方法において、

前記他の金属がAgであり、

前記Sn層上に前記合金層としてSn−Ag層を電解めっきにより形成する工程と、

前記レジストを除去した後に前記Sn層と前記Sn−Ag層とを溶融して前記Sn合金バンプとしてSn−Agバンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項3】

請求項1に記載のSn合金バンプの製造方法において、

前記他の金属が、二種の金属であり、

前記Sn層上にSnと前記二種のうち一方との合金層およびSnと前記二種のうち他方との合金層の二層を電解めっきにより積層する工程と、

前記レジストを除去した後に前記Sn層と積層された前記合金層の二層とを溶融してSn合金バンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【請求項4】

請求項3に記載のSn合金バンプの製造方法において、

前記二種のうち一方の金属がAgであると共に他方の金属がCuであり、

前記Sn層上にSn−Ag層とSn−Cu層との二層を電解めっきにより形成する工程と、

前記レジストを除去した後に前記Sn層と前記Sn−Ag層と前記Sn−Cu層とを溶融して前記Sn合金バンプとしてSn−Ag−Cuバンプを形成する工程とを有することを特徴とするSn合金バンプの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−153939(P2012−153939A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−13661(P2011−13661)

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月26日(2011.1.26)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]