Sn含有In酸化物の製造方法および導電性塗料の製造方法

【課題】粒子の粒径分布が所定の範囲に制御されたSn含有In酸化物の製造方法を提供する。

【解決手段】本発明のSn含有In酸化物の製造方法は、SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、この水溶液に更にアルカリを添加することにより2次中和する第2工程と、前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加している。この様にすることで、製造されるSn含有In酸化物のバッチごとのばらつきが小さくなり、品質を向上させることができる。

【解決手段】本発明のSn含有In酸化物の製造方法は、SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、この水溶液に更にアルカリを添加することにより2次中和する第2工程と、前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加している。この様にすることで、製造されるSn含有In酸化物のバッチごとのばらつきが小さくなり、品質を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い光透過率と導電性とを備えた塗膜を実現できるSn含有In酸化物の製造方法および導電性塗料の製造方法に関する。

【背景技術】

【0002】

Sn含有In酸化物はITO(Indium Tin Oxide)とも呼ばれ、可視光に対する透光性と高い導電性を示すことから各種表示デバイスや太陽電池などの透明導電膜として用いられている。このITOを用いた透明導電膜の製法としては、スパッタ法などの物理的方法、粒子分散液または有機化合物を塗布する塗布法が知られている。このうち塗布法による膜は、スパッタ法などの物理的方法による膜に比べて導電性が多少低いものの、真空装置等の高価な装置を用いることなく大面積や複雑形状の成膜が可能であり低コストとなる特徴がある。さらにこの塗布法の中でも粒子分散法は、有機化合物を熱分解する方法に比べ比較的低温のプロセスで成膜でき、導電性も得られることからブラウン管の電磁波シールド膜として広く用いられており、LCDやELなどの表示デバイスの透明電極としても利用されている。しかしながら、この粒子分散法による塗膜はスパッタ膜などに比べてまだ導電性が低く、透光性を保ちかつ導電性の向上した塗膜を実現するITO粒子の出現が望まれている。

【0003】

導電性塗膜に於いて、ITO粒子同士が接触していることで導電経路が形成され、導電性を発現している。粒子サイズが同程度の場合には、ITO粒子同士の接触面を増加させることにより、導電経路がより多く形成され、高い導電性を得ることが可能となる。この接触面をより多くするような粒子形状としては、フレーク状、針状、板状などが考えられる。塗膜の透明性についてはITO粒子の長軸径の大きさが可視光の波長(400nm〜700nm)の1/2よりも小さくすることにより、ITO粒子による光散乱を抑制し、高い透明性が得られる。

【0004】

塗膜にした場合、高い導電性と透明性が得られるITO粒子を得る方法として、下記特許文献1に開示される技術がある。当該文献では、長軸径が0.2μm以下、短軸径が0.1μm以下であって、針状または板状の形状を有するITO粒子およびその製造方法が開示されている。

【特許文献1】特開2003−54949号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された技術では、反応条件を同一にしても、反応バッチ毎に、製造されるITO粒子の粒径が大きく変動してしまい再現性が低い問題があった。

【0006】

具体的には、長軸径が0.2μmを超える大きさのITO粒子は、可視光の波長の1/2よりも大きい。従って、この様な大きさのITO粒子が塗膜に含まれると、この粒子が可視光を散乱することにより散乱光が発生し、可視光の十分な光透過率と充分低いヘイズを持つ塗膜を得ることができない。更に、小さすぎるITO粒子は凝固を起こしやすく、粒子界面での接触点が増えるため界面抵抗が増加し、十分な導電性を得ることが困難な場合がある。更にまた、製造されるITO粒子の粒径の再現性が低いと、所望の粒径を有するITO粒子を得るために、数多くの反応を行う必要があり、製造コストが高くなる問題が生じる。

【0007】

本発明は、上記した問題点を鑑みて成されたものである。本願発明は、製造されるITO粒子の粒径分布がバッチ毎にばらつかず、生産性が向上されたSn含有In酸化物の製造方法および導電性塗料の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のSn含有In酸化物の製造方法は、SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、前記水溶液に更にアルカリを添加することにより2次中和する第2工程と、前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加することを特徴とする。

【発明の効果】

【0009】

本願発明によれば、製造されるSn含有In酸化物(ITO)の粒径の反応バッチ毎のばらつきを抑制することができる。即ち、製造されるITOの粒径分布を狭い範囲に制御することができる。

【発明を実施するための最良の形態】

【0010】

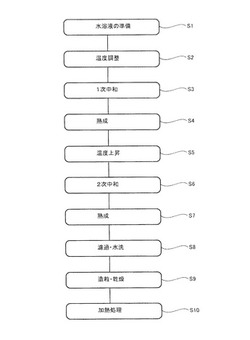

図1のフローチャートを参照して、本実施の形態のSn含有In酸化物(ITO)の製造方法を説明する。本実施の形態の製造方法は、酸性水溶液を準備する工程S1と、この水溶液の温度を調整する工程S2と、一次中和(予備中和)を行う工程S3と、中和された液を熟成する工程S4と、この液の温度を上昇させる工程S5と、2次中和を行う工程S6と、この液を熟成する工程S7と、熟成された液を濾過して水洗する工程S8と、得られたSn含有In水酸化物を造粒して乾燥させる工程S9と、この水酸化物を加熱処理してSn含有In酸化物粒子(ITO粒子)を得る加熱処理の工程S10とを主要に備えている。これらの各工程の詳細を以下に説明する。

【0011】

(工程S1:水溶液の準備)

本工程では、Inを塩酸で溶解した塩化インジウム水溶液にさらに塩化第二錫を溶解して出発溶液である酸性水溶液を調製する。液中のIn濃度は2g/L以上50g/L以下が好ましく、2g/L以上30g/L以下が更に好ましい。液中のIn濃度が50g/Lを超えると酸化物の前駆体となる水酸化物粒子が凝集してしまって針状化または板状化が抑制され、一方で、液中のIn濃度が2g/L未満では微細な塊状粒子しか得られない。また、Sn含有量は最終の酸化物中のSn含有量がSnO2換算で2wt%以上20wt%以下(単に、%という。)が好ましく、5%以上10%以下がさらに好ましい。Sn含有量が2%以上20%以下の範囲を外れると酸化物の導電性が低下する。ここで、使用する酸は塩酸(HCl)に限らず、硝酸(HNO3)、硫酸(H2SO4)等が用いられる。

【0012】

(工程S2:温度調整)

本工程では、前工程にて製造された酸性水溶液の温度を調整する。ここで、酸性水溶液の温度としては、20℃〜60℃が好ましく、例えば40℃が好適である。上記した特許文献1に記載の製造方法では、20℃程度が最適とされていたが、本実施形態では酸性水溶液の温度を比較的高温に調整している。

【0013】

(工程S3:1次中和)

本工程では、温度が40℃程度に調温された酸性水溶液を予備中和する。具体的には、酸性水溶液に、アルカリを添加して、好ましくはpH2〜4に予備中和して、ITO粒子となる微粒子核を生成する。また、1次中和工程(S3)と2次中和工程(S6)で用いるアルカリとしてはNH4OH(アンモニアまたはNH3)、NaOH、KOH等が用いられる。ただし、炭酸塩系のアルカリは水酸化物粒子が微細塊状化しやすく所望の形状を得るのが困難である。アルカリの添加にあたっては、希釈したアルカリ水溶液として用いるのが好ましい。また、添加アルカリ量は酸性水溶液中のIn、Sn塩を加水分解する当量が必要であり、さらに過剰の酸分を中和するため当量比以上にするのが好ましい。

【0014】

本工程では、酸性水溶液を攪拌しつつアルカリを添加するのではなく、攪拌を停止して水溶液を静置した後にアルカリを酸性水溶液に添加している。そして、アルカリの添加が終了した後に、溶液全体を例えば30分程度攪拌している。酸性水溶液の攪拌を停止して静置する時間としては15秒以上が好適である。静置する時間を15秒以上とすることで、製造されるITO粒子の粒径を、狭い範囲に正確に制御することができる。一方、静置する時間が15秒未満であると、製造されるITO粒子の粒径が正確に制御されずに、製造されるITO粒子の導電性および透光性が低下する恐れがある。更には、製造バッチ毎に、ITO粒子の粒径がばらついてしまう恐れがある。

【0015】

更に、本工程では、酸性水溶液に対して短時間にアルカリを添加している。例えば、アルカリの添加に係る時間は1分(60秒)以内であり非常に短い。この様にアルカリを添加することにより、正確に製造されるITO粒子の粒径を、更に正確に制御することができる。一方、アルカリの添加にかかる時間が1分以上であると、製造されるITO粒子の粒径が正確に制御されなくなる恐れが高い。

【0016】

本工程では、静置された酸性水溶液にアルカリを添加することにより、製造されるITO粒子の粒径を狭い範囲に正確に制御している。この様になる原因は定かではないが、次のようなメカニズムによると推定される。即ち、攪拌を停止した状態でアルカリ水溶液を添加することにより、酸性水溶液と添加したアルカリ溶液が1つの容器中に存在するが、攪拌していないため、前記2種類の液は混合しないいが、添加終了後に攪拌を開始することにより、極短時間で急激に前記2種類の液が混合され、粒子核の生成および粒子の成長が攪拌開始後に急激に進行して、粒子核生成および粒子の成長が反応バッチ間でばらつかず、反応バッチ間の粒径再現性が向上される。

【0017】

一方、特許文献1に記載された従来の製造方法では、酸性水溶液を攪拌しつつ徐々にアルカリが添加されており、このことが製造されるITO粒子の粒径分布が不安定になる原因であると推測される。具体的には、一定時間をかけて徐々にアルカリを添加することにより、アルカリを添加する途中段階にて溶液の組成が変化し、粒子核の生成および粒子の成長の程度を制御することが困難となる。結果的に、反応バッチ毎に製造されるITO粒子の粒径がばらつく。

【0018】

(工程S4:1次中和された液の熟成)

本工程では、前工程にて1次中和された液を熟成させることにより、上記粒子を成長させる。ここで、本工程にて液が熟成される時間は、10分以上あれば良く、生産性を考慮しなければ、1時間程度でも良いが、例えば15分以上が好適である。

【0019】

(工程S5:液の温度上昇)

本工程では、次工程である2次中和に先立ち、液の温度を上昇させる。適切な反応速度を得る観点から40℃〜90℃の範囲が好ましい。

【0020】

(工程S6:2次中和)

本工程では、上記工程を経た液に更にアルカリを添加する中和処理を行い、Sn含有In水酸化物を生成する。具体的には、温度が70℃に維持された液を攪拌しつつ、アルカリを添加する。本工程では、10分間から120分間程度かけて、例えば46分程度に渡り連続してアルカリを添加することで中和処理を行い、液のpHを6〜8の範囲、例えば、6.9程度にする。本工程により微粒子は更に成長し、針状または板状または柱状のSn含有In水酸化物粒子が生成される。

【0021】

(工程S7:熟成)

本工程では、中和処理された液を10分間程度熟成させ、液に含まれるSn含有In水酸化物粒子を更に成長させることができる。

【0022】

(工程S8:濾過および水洗)

本工程では、上記した液を濾過することで固液分離を行い、Sn含有In水酸化物を水溶液から分離する。更に、分離されたSn含有In水酸化物を、水洗することにより、Sn含有In水酸化物の表面に付着した液を洗浄する。

【0023】

(工程S9:造粒および乾燥)

本工程では、得られたSn含有In水酸化物の造粒および乾燥を行い、Sn含有In水酸化物の表面に付着した水分を除去する。

【0024】

(工程S10:加熱(焼成)処理)

本工程では、上記工程により得られたSn含有In水酸化物に対して加熱処理を行い、Sn含有In酸化物の製造を得る。具体的には、本工程は、N2雰囲気下にてSn含有In水酸化物を加熱する熱処理工程と、H2を含むN2雰囲気下にてSn含有In水酸化物を加熱してSn含有In酸化物を得る還元処理とを含んでいる。

【0025】

先ず熱処理工程では、乾燥されたSn含有In水酸化物を管状炉に収納し、N2雰囲気下にて2時間程度加熱する。加熱(焼成)する際の温度としては、例えば644℃である。

【0026】

次に、還元工程では、熱処理工程を経たSn含有In水酸化物を再び管状炉に収納し、H2を1%含むN2雰囲気下にて2時間程度加熱処理する。加熱する際の温度としては、例えば200℃程度である。本工程により、Sn含有In水酸化物の形状異方性を維持して、Sn含有In酸化物の粒子(ITO粒子)を得ることができる。

【0027】

以上の工程により、長軸径が170nm程度であり、短軸径が20nm程度であり、軸比(長軸径/短軸径)が3.2程度のITO粒子が再現性良く得られる。従って、上記した製造方法によれば、透光性および導電性に優れるITO粒子が低コストにて製造される。

【0028】

(導電性塗料、導電性塗膜)

上記工程により得られたITO粒子から導電性塗料を製造する場合は、ITO粒子を溶媒中に分散させてることで導電性塗料が製造される。更に、この導電性塗料を塗布して溶媒を揮発させ、膜を固定して成膜することにより透光性の高い、低抵抗の導電性塗膜を得ることができる。塗料化の方法は、溶媒としてアルコール、ケトン、エーテル等の有機溶媒、分散剤として界面活性剤、カップリング剤等を添加し、ビーズミル等の分散装置を用いて分散させる。また、バインダーとなる結合材(有機系、無機系)を添加するか、ITO塗料成膜後バインダーを成膜して固定してもよい。この様にして得られた導電性と膜は、LCDやELなどの表示デバイスの透明電極として使用される。

【実施例】

【0029】

以下に本発明の実施例および比較例を説明する。尚、各実施例および比較例の詳細を図2の表に示し、各実施例および比較例にて得られたSn含有In酸化物の径を図3の表に示す。

【0030】

(実施例1)

Inを18.5wt%含む塩酸溶液200gを純水と混合し、2.9Lとした。そこに塩化第二錫5水和物を13.4g添加して混合溶液として、出発溶液の酸性水溶液を調整し、ガラスビーカーに収納した。別に、25%NH3水120gを純水920gで希釈したアルカリ溶液を準備する。

【0031】

このアルカリ溶液を以下の方法で、上記酸性水溶液に添加および混合した。まず液温を40℃にした酸性水溶液を、攪拌羽を用いて撹拌し、その撹拌を止めた後、酸性水溶液を30秒静置する。30秒間静置した酸性水溶液に前記アルカリ溶液385gを60秒かけて、ゆっくり添加した。添加後、溶液全体を前記酸性水溶液と前記アルカリ溶液を反応させるため攪拌羽を330rpmで回転させ、30分間ガラスビーカー内で撹拌する予備中和動作を行った。このとき、溶液のpHは3.7であった。その後、溶液の液温を70℃まで昇温し、前記攪拌条件で攪拌しながら、残りのアルカリ溶液を46分かけて添加し、Sn含有In水酸化物粒子を含有するスラリーを得た(2次中和工程S6)。添加後のpHは6.9であった。

【0032】

このスラリーをろ過、脱水、乾燥してSn含有In水酸化物(粒子)を得た。この水酸化物をTEM写真撮影し、重なり合っていない粒子100個の大きさを測定したところ、平均値は長軸189nm、短軸61nmであり、前記長軸と短軸の大きさの比(軸比)は、は3.91であった。得られたSn含有In水酸化物を撮影したTEM画像を図4に示す。図4(A)は倍率が10000倍のTEM画像であり、図4(B)は倍率が100000倍のTEM画像である。

【0033】

ついで、このSn含有In水酸化物を管状炉に入れ、N2雰囲気644℃の条件で2時間、1%濃度のH2含有N2混合気体中、200℃の条件で2時間の焼成、還元処理を行い、Sn含有In酸化物粒子を得た。この得られたSn含有In酸化物粒子は長軸、短軸とも水酸化物の形骸を残しており、大きさもほぼ変わらなかった。前記と同様の製法でSn含有In酸化物を7回作成した。合計8バッチについて、Sn含有In酸化物粒子の大きさを前記水酸化物の測定と同じ方法で測定した。

【0034】

得られたSn含有In酸化物を撮影したTEM画像を図5に示す。図5(A)は倍率が10000倍のTEM画像であり、図5(B)は倍率が100000倍のTEM画像である。測定を行った結果、長軸は平均171nm、標準偏差4.19nmであり、短軸は平均52nm、標準偏差2.50nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0035】

(実施例2)

第1中和工程S3で、アルカリ溶液添加後、中和工程でアルカリ溶液を添加するまでの攪拌停止時間を30分間に変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0036】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均170nm、標準偏差4.02nmであり、短軸は平均52nm、標準偏差2.20nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0037】

(実施例3)

第1中和工程S3で、アルカリ溶液添加後、中和工程でアルカリ溶液を添加するまでの攪拌停止時間を15秒間に変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0038】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均172nm、標準偏差6.87nmであり、短軸は平均53nm、標準偏差3.52nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0039】

上記した実施例1−実施例3の結果から、第1中和工程S3にて、攪拌を停止してアルカリ溶液を添加することにより、製造されるSn含有In酸化物粒子のサイズのばらつきが小さくなることが確認された。

【0040】

(比較例1)

第1中和工程S3で、アルカリ溶液添加する際、攪拌を停止しないで行うに変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0041】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均190nm、標準偏差120nmであり、短軸は平均75nm、標準偏差44nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0042】

(比較例2)

第1中和工程S3で、アルカリ溶液添加を22分間かけて行うように変更し、製造バッチ数を合計5バッチから8バッチに変更した以外は、比較例1と同様の方法で、Sn含有In酸化物を製造した。

【0043】

合計8バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均179nm、標準偏差108nmであり、短軸は平均71nm、標準偏差35nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0044】

図6に上記比較例にて生成されたSn含有In水酸化物を撮影したTEM画像を示す。図6(A)及び図6(B)はあるバッチ(ロット)にて製造されたSn含有In水酸化物を撮影したTEM画像であり、図6(C)および図6(D)は別のバッチ(ロット)にて製造されたSn含有In酸化物を撮影したTEM画像である。図6(A)と図6(C)の倍率は10000倍であり、図6(B)および図6(D)の倍率は100000倍である。

【0045】

これらの図から、特に図6(B)および図6(D)に撮影されているSn含有In酸化物の大きさを比較すると、図6(B)に示されているSn含有In水酸化物の大きさが、図6(D)に示されているSn含有In水酸化物よりも遙かに小さい。従って、これらの図から、この比較例では、製造バッチ毎でSn含有In酸化物粒子サイズのばらつきが大きいことが明らかとなった。

【0046】

(比較例3)

予備中和工程で、アルカリ溶液添加を6秒間かけておこなうように変更した以外は、比較例1と同様の方法で、Sn含有In酸化物を製造した。

【0047】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均175nm、標準偏差97nmであり、短軸は平均73nm、標準偏差33nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0048】

上記した比較例1−比較例3の結果から、第1中和工程S3にて、攪拌を行いつつアルカリ溶液を添加すると、製造されるSn含有In酸化物粒子のサイズがばらついてしまうことが明らかと成った。

【図面の簡単な説明】

【0049】

【図1】本発明の製造方法を示すフローチャートである。

【図2】本発明の実施例および比較例の詳細を示す表である。

【図3】本発明の各実施例および各比較例にて製造されたSn含有In酸化物のサイズを示す表である。

【図4】本発明の実施例にて製造されたSn含有In水酸化物を撮影した画像であり、(A)の倍率は10000倍であり、(B)の倍率は100000倍である。

【図5】本発明の実施例にて製造されたSn含有In酸化物を撮影した画像であり、(A)の倍率は10000倍であり、(B)の倍率は100000倍である。

【図6】比較例にて製造されたSn含有In酸化物を撮影した画像であり、(A)および(B)はあるバッチにて製造されたSn含有In酸化物を撮影した画像であり、(C)および(D)は別のバッチにて製造されたSn含有In酸化物を撮影した画像である。(A)および(C)の倍率は10000倍であり、(B)および(D)の倍率は100000倍である。

【技術分野】

【0001】

本発明は、高い光透過率と導電性とを備えた塗膜を実現できるSn含有In酸化物の製造方法および導電性塗料の製造方法に関する。

【背景技術】

【0002】

Sn含有In酸化物はITO(Indium Tin Oxide)とも呼ばれ、可視光に対する透光性と高い導電性を示すことから各種表示デバイスや太陽電池などの透明導電膜として用いられている。このITOを用いた透明導電膜の製法としては、スパッタ法などの物理的方法、粒子分散液または有機化合物を塗布する塗布法が知られている。このうち塗布法による膜は、スパッタ法などの物理的方法による膜に比べて導電性が多少低いものの、真空装置等の高価な装置を用いることなく大面積や複雑形状の成膜が可能であり低コストとなる特徴がある。さらにこの塗布法の中でも粒子分散法は、有機化合物を熱分解する方法に比べ比較的低温のプロセスで成膜でき、導電性も得られることからブラウン管の電磁波シールド膜として広く用いられており、LCDやELなどの表示デバイスの透明電極としても利用されている。しかしながら、この粒子分散法による塗膜はスパッタ膜などに比べてまだ導電性が低く、透光性を保ちかつ導電性の向上した塗膜を実現するITO粒子の出現が望まれている。

【0003】

導電性塗膜に於いて、ITO粒子同士が接触していることで導電経路が形成され、導電性を発現している。粒子サイズが同程度の場合には、ITO粒子同士の接触面を増加させることにより、導電経路がより多く形成され、高い導電性を得ることが可能となる。この接触面をより多くするような粒子形状としては、フレーク状、針状、板状などが考えられる。塗膜の透明性についてはITO粒子の長軸径の大きさが可視光の波長(400nm〜700nm)の1/2よりも小さくすることにより、ITO粒子による光散乱を抑制し、高い透明性が得られる。

【0004】

塗膜にした場合、高い導電性と透明性が得られるITO粒子を得る方法として、下記特許文献1に開示される技術がある。当該文献では、長軸径が0.2μm以下、短軸径が0.1μm以下であって、針状または板状の形状を有するITO粒子およびその製造方法が開示されている。

【特許文献1】特開2003−54949号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に開示された技術では、反応条件を同一にしても、反応バッチ毎に、製造されるITO粒子の粒径が大きく変動してしまい再現性が低い問題があった。

【0006】

具体的には、長軸径が0.2μmを超える大きさのITO粒子は、可視光の波長の1/2よりも大きい。従って、この様な大きさのITO粒子が塗膜に含まれると、この粒子が可視光を散乱することにより散乱光が発生し、可視光の十分な光透過率と充分低いヘイズを持つ塗膜を得ることができない。更に、小さすぎるITO粒子は凝固を起こしやすく、粒子界面での接触点が増えるため界面抵抗が増加し、十分な導電性を得ることが困難な場合がある。更にまた、製造されるITO粒子の粒径の再現性が低いと、所望の粒径を有するITO粒子を得るために、数多くの反応を行う必要があり、製造コストが高くなる問題が生じる。

【0007】

本発明は、上記した問題点を鑑みて成されたものである。本願発明は、製造されるITO粒子の粒径分布がバッチ毎にばらつかず、生産性が向上されたSn含有In酸化物の製造方法および導電性塗料の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のSn含有In酸化物の製造方法は、SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、前記水溶液に更にアルカリを添加することにより2次中和する第2工程と、前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加することを特徴とする。

【発明の効果】

【0009】

本願発明によれば、製造されるSn含有In酸化物(ITO)の粒径の反応バッチ毎のばらつきを抑制することができる。即ち、製造されるITOの粒径分布を狭い範囲に制御することができる。

【発明を実施するための最良の形態】

【0010】

図1のフローチャートを参照して、本実施の形態のSn含有In酸化物(ITO)の製造方法を説明する。本実施の形態の製造方法は、酸性水溶液を準備する工程S1と、この水溶液の温度を調整する工程S2と、一次中和(予備中和)を行う工程S3と、中和された液を熟成する工程S4と、この液の温度を上昇させる工程S5と、2次中和を行う工程S6と、この液を熟成する工程S7と、熟成された液を濾過して水洗する工程S8と、得られたSn含有In水酸化物を造粒して乾燥させる工程S9と、この水酸化物を加熱処理してSn含有In酸化物粒子(ITO粒子)を得る加熱処理の工程S10とを主要に備えている。これらの各工程の詳細を以下に説明する。

【0011】

(工程S1:水溶液の準備)

本工程では、Inを塩酸で溶解した塩化インジウム水溶液にさらに塩化第二錫を溶解して出発溶液である酸性水溶液を調製する。液中のIn濃度は2g/L以上50g/L以下が好ましく、2g/L以上30g/L以下が更に好ましい。液中のIn濃度が50g/Lを超えると酸化物の前駆体となる水酸化物粒子が凝集してしまって針状化または板状化が抑制され、一方で、液中のIn濃度が2g/L未満では微細な塊状粒子しか得られない。また、Sn含有量は最終の酸化物中のSn含有量がSnO2換算で2wt%以上20wt%以下(単に、%という。)が好ましく、5%以上10%以下がさらに好ましい。Sn含有量が2%以上20%以下の範囲を外れると酸化物の導電性が低下する。ここで、使用する酸は塩酸(HCl)に限らず、硝酸(HNO3)、硫酸(H2SO4)等が用いられる。

【0012】

(工程S2:温度調整)

本工程では、前工程にて製造された酸性水溶液の温度を調整する。ここで、酸性水溶液の温度としては、20℃〜60℃が好ましく、例えば40℃が好適である。上記した特許文献1に記載の製造方法では、20℃程度が最適とされていたが、本実施形態では酸性水溶液の温度を比較的高温に調整している。

【0013】

(工程S3:1次中和)

本工程では、温度が40℃程度に調温された酸性水溶液を予備中和する。具体的には、酸性水溶液に、アルカリを添加して、好ましくはpH2〜4に予備中和して、ITO粒子となる微粒子核を生成する。また、1次中和工程(S3)と2次中和工程(S6)で用いるアルカリとしてはNH4OH(アンモニアまたはNH3)、NaOH、KOH等が用いられる。ただし、炭酸塩系のアルカリは水酸化物粒子が微細塊状化しやすく所望の形状を得るのが困難である。アルカリの添加にあたっては、希釈したアルカリ水溶液として用いるのが好ましい。また、添加アルカリ量は酸性水溶液中のIn、Sn塩を加水分解する当量が必要であり、さらに過剰の酸分を中和するため当量比以上にするのが好ましい。

【0014】

本工程では、酸性水溶液を攪拌しつつアルカリを添加するのではなく、攪拌を停止して水溶液を静置した後にアルカリを酸性水溶液に添加している。そして、アルカリの添加が終了した後に、溶液全体を例えば30分程度攪拌している。酸性水溶液の攪拌を停止して静置する時間としては15秒以上が好適である。静置する時間を15秒以上とすることで、製造されるITO粒子の粒径を、狭い範囲に正確に制御することができる。一方、静置する時間が15秒未満であると、製造されるITO粒子の粒径が正確に制御されずに、製造されるITO粒子の導電性および透光性が低下する恐れがある。更には、製造バッチ毎に、ITO粒子の粒径がばらついてしまう恐れがある。

【0015】

更に、本工程では、酸性水溶液に対して短時間にアルカリを添加している。例えば、アルカリの添加に係る時間は1分(60秒)以内であり非常に短い。この様にアルカリを添加することにより、正確に製造されるITO粒子の粒径を、更に正確に制御することができる。一方、アルカリの添加にかかる時間が1分以上であると、製造されるITO粒子の粒径が正確に制御されなくなる恐れが高い。

【0016】

本工程では、静置された酸性水溶液にアルカリを添加することにより、製造されるITO粒子の粒径を狭い範囲に正確に制御している。この様になる原因は定かではないが、次のようなメカニズムによると推定される。即ち、攪拌を停止した状態でアルカリ水溶液を添加することにより、酸性水溶液と添加したアルカリ溶液が1つの容器中に存在するが、攪拌していないため、前記2種類の液は混合しないいが、添加終了後に攪拌を開始することにより、極短時間で急激に前記2種類の液が混合され、粒子核の生成および粒子の成長が攪拌開始後に急激に進行して、粒子核生成および粒子の成長が反応バッチ間でばらつかず、反応バッチ間の粒径再現性が向上される。

【0017】

一方、特許文献1に記載された従来の製造方法では、酸性水溶液を攪拌しつつ徐々にアルカリが添加されており、このことが製造されるITO粒子の粒径分布が不安定になる原因であると推測される。具体的には、一定時間をかけて徐々にアルカリを添加することにより、アルカリを添加する途中段階にて溶液の組成が変化し、粒子核の生成および粒子の成長の程度を制御することが困難となる。結果的に、反応バッチ毎に製造されるITO粒子の粒径がばらつく。

【0018】

(工程S4:1次中和された液の熟成)

本工程では、前工程にて1次中和された液を熟成させることにより、上記粒子を成長させる。ここで、本工程にて液が熟成される時間は、10分以上あれば良く、生産性を考慮しなければ、1時間程度でも良いが、例えば15分以上が好適である。

【0019】

(工程S5:液の温度上昇)

本工程では、次工程である2次中和に先立ち、液の温度を上昇させる。適切な反応速度を得る観点から40℃〜90℃の範囲が好ましい。

【0020】

(工程S6:2次中和)

本工程では、上記工程を経た液に更にアルカリを添加する中和処理を行い、Sn含有In水酸化物を生成する。具体的には、温度が70℃に維持された液を攪拌しつつ、アルカリを添加する。本工程では、10分間から120分間程度かけて、例えば46分程度に渡り連続してアルカリを添加することで中和処理を行い、液のpHを6〜8の範囲、例えば、6.9程度にする。本工程により微粒子は更に成長し、針状または板状または柱状のSn含有In水酸化物粒子が生成される。

【0021】

(工程S7:熟成)

本工程では、中和処理された液を10分間程度熟成させ、液に含まれるSn含有In水酸化物粒子を更に成長させることができる。

【0022】

(工程S8:濾過および水洗)

本工程では、上記した液を濾過することで固液分離を行い、Sn含有In水酸化物を水溶液から分離する。更に、分離されたSn含有In水酸化物を、水洗することにより、Sn含有In水酸化物の表面に付着した液を洗浄する。

【0023】

(工程S9:造粒および乾燥)

本工程では、得られたSn含有In水酸化物の造粒および乾燥を行い、Sn含有In水酸化物の表面に付着した水分を除去する。

【0024】

(工程S10:加熱(焼成)処理)

本工程では、上記工程により得られたSn含有In水酸化物に対して加熱処理を行い、Sn含有In酸化物の製造を得る。具体的には、本工程は、N2雰囲気下にてSn含有In水酸化物を加熱する熱処理工程と、H2を含むN2雰囲気下にてSn含有In水酸化物を加熱してSn含有In酸化物を得る還元処理とを含んでいる。

【0025】

先ず熱処理工程では、乾燥されたSn含有In水酸化物を管状炉に収納し、N2雰囲気下にて2時間程度加熱する。加熱(焼成)する際の温度としては、例えば644℃である。

【0026】

次に、還元工程では、熱処理工程を経たSn含有In水酸化物を再び管状炉に収納し、H2を1%含むN2雰囲気下にて2時間程度加熱処理する。加熱する際の温度としては、例えば200℃程度である。本工程により、Sn含有In水酸化物の形状異方性を維持して、Sn含有In酸化物の粒子(ITO粒子)を得ることができる。

【0027】

以上の工程により、長軸径が170nm程度であり、短軸径が20nm程度であり、軸比(長軸径/短軸径)が3.2程度のITO粒子が再現性良く得られる。従って、上記した製造方法によれば、透光性および導電性に優れるITO粒子が低コストにて製造される。

【0028】

(導電性塗料、導電性塗膜)

上記工程により得られたITO粒子から導電性塗料を製造する場合は、ITO粒子を溶媒中に分散させてることで導電性塗料が製造される。更に、この導電性塗料を塗布して溶媒を揮発させ、膜を固定して成膜することにより透光性の高い、低抵抗の導電性塗膜を得ることができる。塗料化の方法は、溶媒としてアルコール、ケトン、エーテル等の有機溶媒、分散剤として界面活性剤、カップリング剤等を添加し、ビーズミル等の分散装置を用いて分散させる。また、バインダーとなる結合材(有機系、無機系)を添加するか、ITO塗料成膜後バインダーを成膜して固定してもよい。この様にして得られた導電性と膜は、LCDやELなどの表示デバイスの透明電極として使用される。

【実施例】

【0029】

以下に本発明の実施例および比較例を説明する。尚、各実施例および比較例の詳細を図2の表に示し、各実施例および比較例にて得られたSn含有In酸化物の径を図3の表に示す。

【0030】

(実施例1)

Inを18.5wt%含む塩酸溶液200gを純水と混合し、2.9Lとした。そこに塩化第二錫5水和物を13.4g添加して混合溶液として、出発溶液の酸性水溶液を調整し、ガラスビーカーに収納した。別に、25%NH3水120gを純水920gで希釈したアルカリ溶液を準備する。

【0031】

このアルカリ溶液を以下の方法で、上記酸性水溶液に添加および混合した。まず液温を40℃にした酸性水溶液を、攪拌羽を用いて撹拌し、その撹拌を止めた後、酸性水溶液を30秒静置する。30秒間静置した酸性水溶液に前記アルカリ溶液385gを60秒かけて、ゆっくり添加した。添加後、溶液全体を前記酸性水溶液と前記アルカリ溶液を反応させるため攪拌羽を330rpmで回転させ、30分間ガラスビーカー内で撹拌する予備中和動作を行った。このとき、溶液のpHは3.7であった。その後、溶液の液温を70℃まで昇温し、前記攪拌条件で攪拌しながら、残りのアルカリ溶液を46分かけて添加し、Sn含有In水酸化物粒子を含有するスラリーを得た(2次中和工程S6)。添加後のpHは6.9であった。

【0032】

このスラリーをろ過、脱水、乾燥してSn含有In水酸化物(粒子)を得た。この水酸化物をTEM写真撮影し、重なり合っていない粒子100個の大きさを測定したところ、平均値は長軸189nm、短軸61nmであり、前記長軸と短軸の大きさの比(軸比)は、は3.91であった。得られたSn含有In水酸化物を撮影したTEM画像を図4に示す。図4(A)は倍率が10000倍のTEM画像であり、図4(B)は倍率が100000倍のTEM画像である。

【0033】

ついで、このSn含有In水酸化物を管状炉に入れ、N2雰囲気644℃の条件で2時間、1%濃度のH2含有N2混合気体中、200℃の条件で2時間の焼成、還元処理を行い、Sn含有In酸化物粒子を得た。この得られたSn含有In酸化物粒子は長軸、短軸とも水酸化物の形骸を残しており、大きさもほぼ変わらなかった。前記と同様の製法でSn含有In酸化物を7回作成した。合計8バッチについて、Sn含有In酸化物粒子の大きさを前記水酸化物の測定と同じ方法で測定した。

【0034】

得られたSn含有In酸化物を撮影したTEM画像を図5に示す。図5(A)は倍率が10000倍のTEM画像であり、図5(B)は倍率が100000倍のTEM画像である。測定を行った結果、長軸は平均171nm、標準偏差4.19nmであり、短軸は平均52nm、標準偏差2.50nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0035】

(実施例2)

第1中和工程S3で、アルカリ溶液添加後、中和工程でアルカリ溶液を添加するまでの攪拌停止時間を30分間に変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0036】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均170nm、標準偏差4.02nmであり、短軸は平均52nm、標準偏差2.20nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0037】

(実施例3)

第1中和工程S3で、アルカリ溶液添加後、中和工程でアルカリ溶液を添加するまでの攪拌停止時間を15秒間に変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0038】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均172nm、標準偏差6.87nmであり、短軸は平均53nm、標準偏差3.52nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきは小さい結果が得られた。

【0039】

上記した実施例1−実施例3の結果から、第1中和工程S3にて、攪拌を停止してアルカリ溶液を添加することにより、製造されるSn含有In酸化物粒子のサイズのばらつきが小さくなることが確認された。

【0040】

(比較例1)

第1中和工程S3で、アルカリ溶液添加する際、攪拌を停止しないで行うに変更し、製造バッチ数を合計8バッチから5バッチに変更した以外は、実施例1と同様の方法で、Sn含有In酸化物を製造した。

【0041】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均190nm、標準偏差120nmであり、短軸は平均75nm、標準偏差44nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0042】

(比較例2)

第1中和工程S3で、アルカリ溶液添加を22分間かけて行うように変更し、製造バッチ数を合計5バッチから8バッチに変更した以外は、比較例1と同様の方法で、Sn含有In酸化物を製造した。

【0043】

合計8バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均179nm、標準偏差108nmであり、短軸は平均71nm、標準偏差35nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0044】

図6に上記比較例にて生成されたSn含有In水酸化物を撮影したTEM画像を示す。図6(A)及び図6(B)はあるバッチ(ロット)にて製造されたSn含有In水酸化物を撮影したTEM画像であり、図6(C)および図6(D)は別のバッチ(ロット)にて製造されたSn含有In酸化物を撮影したTEM画像である。図6(A)と図6(C)の倍率は10000倍であり、図6(B)および図6(D)の倍率は100000倍である。

【0045】

これらの図から、特に図6(B)および図6(D)に撮影されているSn含有In酸化物の大きさを比較すると、図6(B)に示されているSn含有In水酸化物の大きさが、図6(D)に示されているSn含有In水酸化物よりも遙かに小さい。従って、これらの図から、この比較例では、製造バッチ毎でSn含有In酸化物粒子サイズのばらつきが大きいことが明らかとなった。

【0046】

(比較例3)

予備中和工程で、アルカリ溶液添加を6秒間かけておこなうように変更した以外は、比較例1と同様の方法で、Sn含有In酸化物を製造した。

【0047】

合計5バッチについて、Sn含有In酸化物の粒子の大きさを測定した結果、長軸は平均175nm、標準偏差97nmであり、短軸は平均73nm、標準偏差33nmであり、製造バッチごとで、Sn含有In酸化物粒子サイズのばらつきが大きく、粒径制御が不十分な結果となった。

【0048】

上記した比較例1−比較例3の結果から、第1中和工程S3にて、攪拌を行いつつアルカリ溶液を添加すると、製造されるSn含有In酸化物粒子のサイズがばらついてしまうことが明らかと成った。

【図面の簡単な説明】

【0049】

【図1】本発明の製造方法を示すフローチャートである。

【図2】本発明の実施例および比較例の詳細を示す表である。

【図3】本発明の各実施例および各比較例にて製造されたSn含有In酸化物のサイズを示す表である。

【図4】本発明の実施例にて製造されたSn含有In水酸化物を撮影した画像であり、(A)の倍率は10000倍であり、(B)の倍率は100000倍である。

【図5】本発明の実施例にて製造されたSn含有In酸化物を撮影した画像であり、(A)の倍率は10000倍であり、(B)の倍率は100000倍である。

【図6】比較例にて製造されたSn含有In酸化物を撮影した画像であり、(A)および(B)はあるバッチにて製造されたSn含有In酸化物を撮影した画像であり、(C)および(D)は別のバッチにて製造されたSn含有In酸化物を撮影した画像である。(A)および(C)の倍率は10000倍であり、(B)および(D)の倍率は100000倍である。

【特許請求の範囲】

【請求項1】

SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、

前記水溶液に更にアルカリを添加することにより2次中和する第2工程と、

前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、

前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加することを特徴とするSn含有In酸化物の製造方法。

【請求項2】

前記第1工程では、前記攪拌を中止して前記酸性水溶液を15秒以上静置した後に、前記アルカリを添加することを特徴とする請求項1記載のSn含有In酸化物の製造方法。

【請求項3】

前記第1工程では、前記アルカリの添加は1分以内に終了させ、添加終了後に攪拌をすることを特徴とする請求項2記載のSn含有In酸化物の製造方法。

【請求項4】

前記第1工程では、前記液のpHを3.5以上4.5以下とすることを特徴とする請求項3記載のSn含有In酸化物の製造方法。

【請求項5】

請求項1記載のSn含有In酸化物の製造方法により得られたSn含有In酸化物を、溶媒中に分散させる工程を備えることを特徴とする導電性塗料の製造方法。

【請求項1】

SnとInとを含有する酸性水溶液にアルカリを添加して1次中和した水溶液を得る第1工程と、

前記水溶液に更にアルカリを添加することにより2次中和する第2工程と、

前記水溶液から得られたSn含有In水酸化物を焼成してSn含有In酸化物を生成する第3工程と、を備え、

前記第1工程では、前記酸性水溶液を攪拌せずに前記アルカリを添加することを特徴とするSn含有In酸化物の製造方法。

【請求項2】

前記第1工程では、前記攪拌を中止して前記酸性水溶液を15秒以上静置した後に、前記アルカリを添加することを特徴とする請求項1記載のSn含有In酸化物の製造方法。

【請求項3】

前記第1工程では、前記アルカリの添加は1分以内に終了させ、添加終了後に攪拌をすることを特徴とする請求項2記載のSn含有In酸化物の製造方法。

【請求項4】

前記第1工程では、前記液のpHを3.5以上4.5以下とすることを特徴とする請求項3記載のSn含有In酸化物の製造方法。

【請求項5】

請求項1記載のSn含有In酸化物の製造方法により得られたSn含有In酸化物を、溶媒中に分散させる工程を備えることを特徴とする導電性塗料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−76952(P2010−76952A)

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願番号】特願2008−244696(P2008−244696)

【出願日】平成20年9月24日(2008.9.24)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

【公開日】平成22年4月8日(2010.4.8)

【国際特許分類】

【出願日】平成20年9月24日(2008.9.24)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【Fターム(参考)】

[ Back to top ]