Sn系めっき材及びその製造方法

【課題】低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供する。

【解決手段】Sn系めっき材10は、金属基材11、金属基材11上に形成された下地めっき12、下地めっき12上に形成されたAgを含むSn系めっき13を備える。Sn系めっき材10は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき13表面からDSn、DAgの順で存在し、Sn系めっき13に含まれるAgが1〜200μg/cm2であり、Sn系めっき13に含まれるSnが2〜220μg/cm2である。

【解決手段】Sn系めっき材10は、金属基材11、金属基材11上に形成された下地めっき12、下地めっき12上に形成されたAgを含むSn系めっき13を備える。Sn系めっき材10は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき13表面からDSn、DAgの順で存在し、Sn系めっき13に含まれるAgが1〜200μg/cm2であり、Sn系めっき13に含まれるSnが2〜220μg/cm2である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Sn系めっき材及びその製造方法に関する。

【背景技術】

【0002】

自動車用又は電子機器用接続部品であるコネクタには、黄銅やリン青銅等の金属基材の表面に、NiやCu等の下地めっきを施し、さらにその上にSn系めっきを施した材料が使用されている。Sn系めっきは、一般的に低接触抵抗及び高はんだ濡れ性という特性が求められ、さらに近年では、めっき材をプレス加工で成形したオス端子とメス端子とを勘合した時の挿入力の低減化が求められている。

【0003】

これに対し、めっき材に0.01〜10mg/dm2の有機潤滑剤を施し、挿入力を下げる技術が知られている(特許文献1)。

また、金属表面に金属Ni層が形成され、該金属Ni層の表面にSn、Ni、並びにCu,Ag及びAuの群から選ばれる1種以上の第3元素からなる厚み0.1〜1.5μmの中間合金層が形成され、該中間合金層の表面に厚み0.01〜1.0μmの金属Sn層が形成され、前記中間合金層をX線光電子分光法により深さ方向に分析した際、該中間合金層全体で積算した各元素の強度が、Ni>Sn>前記第3元素、の順になっていることを特徴とするSn被覆銅系材料に係る技術も知られている(特許文献2)。この技術の中間合金層は、上記金属Ni層から金属Sn層へのNiの拡散を防止する。これにより、金属Sn層がSn−Ni合金とならず、長時間加熱後であっても材料表面に金属Snが残存し、ハンダ付性や接触抵抗が劣化することがない。また、この中間合金層は比較的硬いため、被覆層全体が硬質になり、例えば本発明の材料をコネクタ端子に用いた場合に、コネクタの挿入力を低減することができるとも記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−183882号公報

【特許文献2】特許第4111522号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されたような技術のように、有機潤滑剤を施すのみでは挿入力の減少に限界があった。

また、特許文献2に開示された技術では、中間合金層の構成において、第3元素よりもNi及びSnが支配的であるため、長時間加熱後にNiとSnとの金属間化合物を形成してしまうことがあり、特に金属Snの厚みが薄い場合には、安定した低接触抵抗及び高はんだ濡れ性が得られないという問題があった。

本発明は上記の課題を解決するためになされたものであり、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者らは、鋭意検討の結果、金属基材上に下地めっき、Agを含むSn系めっきを形成し、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在するように調整することで、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することができることを見出した。

【0007】

以上の知見を基礎として完成した本発明は一側面において、金属基材、前記金属基材上に形成された下地めっき、前記下地めっき上に形成されたAgを含むSn系めっきを備え、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、前記Sn系めっきに含まれるAgが1〜200μg/cm2であり、前記Sn系めっきに含まれるSnが2〜220μg/cm2であるSn系めっき材である。

【0008】

本発明のSn系めっき材は一実施形態において、XPS(X線光電子分光装置)でDepth分析を行ったとき、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上である。

【0009】

本発明のSn系めっき材は別の一実施形態において、前記Sn系めっきに含まれるAgが1〜100μg/cm2である。

【0010】

本発明のSn系めっき材はさらに別の一実施形態において、前記Sn系めっきに含まれるSnが2〜75μg/cm2である。

【0011】

本発明のSn系めっき材はさらに別の一実施形態において、前記Sn系めっき上に形成された表面処理層をさらに備え、XPS(X線光電子分光装置)のSurvey測定で前記表面処理層側から表面の元素分析を行ったとき、リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する。

【0012】

本発明は別の一側面において、Sn系めっきが形成された金属基材の前記Sn系めっき上に、リン及びカーボンを含有する表面処理液で表面処理を施す工程を含む本発明のSn系めっき材の製造方法である。

【0013】

本発明のSn系めっき材の製造方法は一実施形態において、前記表面処理液がリン酸エステル系化合物を含有する。

【0014】

本発明のSn系めっき材の製造方法は別の一実施形態において、前記Sn系めっきを電気めっきで形成する。

【発明の効果】

【0015】

本発明によれば、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することができる。

【図面の簡単な説明】

【0016】

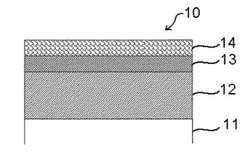

【図1】本発明の実施形態に係るSn系めっき材の構成を示す模式図である。

【図2】実施例16に係るXPS(X線光電子分光装置)のDepth測定結果である。

【図3】実施例16に係るXPS(X線光電子分光装置)のSurvey測定結果である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係るSn系めっき材について図を用いて詳細に説明する。図1に示すように、本実施形態に係るSn系めっき材10は、金属基材11の表面に下地めっき12が形成され、下地めっき12の表面にSn系めっき13が形成され、Sn系めっき13の表面にリン(P)及びカーボン(C)を含んだ表面処理層14が施されている。なお、表面処理層14は必須の構成要素ではない。

【0018】

(金属基材)

金属基材11としては、特に限定されないが、例えばコネクタ材料に用いる場合は、銅又は銅合金が好ましい。銅又は銅合金は、導電性が高い、展延性に富む、及び、ばね特性が良好という利点を有するためである。

【0019】

(下地めっき)

下地めっき12としては、特に限定されないが、例えば、Cr、Fe、Co、Ni、Cu及びZnからなる群より選択される1種類以上の金属で形成することができる。下地めっき12の厚みは、0.05〜5.0μmであることが好ましい。下地めっき12の厚みが0.05μm未満の場合には、金属基材成分がSn系めっきに拡散し、接触抵抗が高くなり、且つ、はんだ濡れ性を悪くするおそれがある。一方、下地めっき12の厚みが5.0μm超の場合には特性上の問題はないが、コストが高くなるといった問題が生じる。下地めっき12の厚みは、より好ましくは0.05μm以上2.0μm未満であり、さらに好ましくは0.05μm以上1.0μm未満である。

【0020】

(Sn系めっき)

Sn系めっき13は、Snを含むめっきであり、より詳細には、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度が10at%以上であるめっき領域をいう。

Sn系めっき13を硬くすることで、Sn系めっき材10を用いたオス端子とメス端子とを勘合するときのSn系めっき13の削り量が少なくなり、挿入力が低減する。また、Sn系めっき13を薄くすることで、Sn系めっき材10を用いたオス端子とメス端子とのSn同士の凝着の力が弱くなり、挿入力は減少する。

一方、接触抵抗及びはんだ濡れ性は、Sn系めっき13表面が酸化すると、接触抵抗が高く、はんだ濡れ性が劣化する場合がある。

以上より、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材10を得るためには、Sn系めっき13のめっき厚を可能な限り薄く、Sn系めっき13を接触抵抗やはんだ濡れ性に悪影響を及ぼすことなく硬くするために、Snよりも硬い非酸化性の金属であるAgがSn系めっき13に含まれている。Sn及びAgからなるSnAgは、Snよりも硬さが硬く、AgがSnの酸化を抑制する。また、Agは耐熱性を有する金属であるため、最表面への金属基材や下地めっき成分の拡散を抑制する働きがある。Snよりも硬い非酸化性の金属として、Ag以外の金属を含んでもよく、その場合は、貴金属(Ru、Rh、Pd、Os、Ir、Pt及びAu)を用いることができる。

なお、製造方法によってはSn系めっき13(XPSでDepth分析を行ったとき、Snの原子濃度が10at%以上であるめっき領域)と、下層の下地めっき12との間に、Snを含まないめっき領域が形成されていてもよい。

【0021】

Sn系めっき13に含まれるAgは、1〜200μg/cm2である。Ag付着量が1μg/cm2未満であると、Agの耐熱性の効果が薄れ、大気加熱試験(155℃×16h)で金属基材11や下地めっき12の成分がSn系めっき13に拡散し、接触抵抗やはんだ濡れ性が劣化するおそれがある。Ag付着量が200μg/cm2超であるとコストの面で問題がある。Sn系めっき13に含まれるAgは、好ましくは1〜100μg/cm2であり、より好ましくは1〜50μg/cm2である。

また、Sn系めっき13に含まれるSnが2〜220μg/cm2である。Sn付着量が2μg/cm2未満であるとAgの厚みによってはAgが硫化してしまう。Sn付着量が220μg/cm2超であるとコストの面で問題がある。Sn系めっき13に含まれるSnは、好ましくは2〜75μg/cm2であり、より好ましくは2〜40μg/cm2である。

【0022】

(表面処理層)

表面処理層14は、リン(P)及びカーボン(C)を含んでいる。表面処理層14がリンを含んでいないと、長時間加熱(155℃×16h×大気)によってSn系めっきが酸化して接触抵抗やはんだ濡れ性が悪くなる場合がある。なお、リンは耐熱性を改善させる効果がある。また、カーボンを含んでいると、挿入力がより低下する。

【0023】

(Sn系めっき材の層構造分析)

本発明の実施形態に係るSn系めっき材10は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在する。DSn及びDAgが同レベルに位置する場合、又は、Sn系めっき表面からDAg、DSnの順で存在する場合には、Agが空気中の硫黄成分と反応して硫化して変色してしまうおそれがある。

Sn及びAgの原子濃度(at%)の最高値は、それぞれ15at%以上であることが好ましい。Snの原子濃度(at%)の最高値が15at%未満の場合には、Agが硫化するおそれがある。Agの原子濃度(at%)の最高値が15at%未満の場合には、自動車のエンジンルーム内での使用を想定した大気加熱試験(155℃×16h)を行うと、下地めっき成分がSn系めっき表面に拡散して、大気加熱試験後の接触抵抗が増加するおそれがある。

【0024】

(Sn系めっき材の定性分析)

本発明の実施形態に係るSn系めっき材10は、XPS(X線光電子分光装置)のSurvey測定で表面処理層14側から表面の元素分析を行ったとき、リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する。

Pの2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあると、低接触抵抗及び高はんだ濡れ性を有し、大気加熱試験(155℃×16h)後もこれら特性を保持するSn系めっき材を得ることができるが、このような範囲に結合エネルギー(P2S)のピークがあっても、Pが5.0at%以上存在すると、Pの低導電性により接触抵抗が高くなる。

また、Cの1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあると、低接触抵抗及び高はんだ濡れ性を有し大気加熱試験(155℃×16h)後もこれら特性を保持するSn系めっき材を得ることができるが、このような範囲に結合エネルギー(C1S)のピークがあっても、Cが80at%以上であると接触抵抗が高くなるおそれがある。また、Cの下限値については特に限定されないが、35at%未満であると表面処理層による挿入力の低減効果がほとんどなくなるため、35at%以上であるのが好ましい。

【0025】

(Sn系めっき材の製造方法)

Sn系めっき材の製造方法としては、湿式(電気、無電解)めっき、乾式(スパッタ、イオンプレーティング等)めっき等どのような方法も用いることができるが、製造コストの観点からは、電気めっきであることが好ましい。

電気めっきでのSn系めっき材の製造方法は、

(1)下地めっき、Agめっき、Snめっき、及び、表面処理をこの順で行う方法;

(2)下地めっき、Agめっき、Sn合金めっき(Agは含まない)、及び、表面処理をこの順で行う方法;

(3)下地めっき、Agめっき、SnAg合金めっき、及び、表面処理をこの順で行う方法;

(4)下地めっき、SnAg合金めっき、及び、表面処理をこの順で行う方法;

等の様々な方法があり、特に限定されない。

なお、上記(4)の方法においては、SnAg合金めっきを形成する際に電流密度を変えて、Sn濃度が表面側でAg濃度より高くなるように組成を傾斜させる必要がある。また、表面処理後に、それぞれ必要に応じてリフロー処理を施してもよい。

AgはSnへの拡散が速いため、Agめっき及びSnめっきの順に施してもAgがSnへ拡散する。このため、SnAg合金と見なすことができる構造が表面分析で得られる。Sn合金めっきの構成材料としては、特に限定されないが、例えば、Sn合金めっきとして一般的なSb、Pb、Ni、Mo、Mn、Fe、Cu、Cr、Co及びBiからなる群より選択される1種類以上の金属を含むことが好ましい。その場合、Sn合金めっきのSnが90質量%以上存在することが、接触抵抗の抑制、及び、はんだ濡れ性の向上、更には大気加熱試験(155℃×16h)におけるそれらの特性の保持の点からより好ましい。

また、表面処理で用いる表面処理液は、リン及びカーボンを両方含有しており、具体的にはリン酸エステル系化合物及びメルカプトベンゾチアゾール系化合物を含有していることが好ましい。これらの濃度は、化合物の形態によって異なるが、例えば、ラウリル酸性リン酸モノエステルの場合には0.1〜3.0質量%、メルカプトベンゾチアゾールのナトリウム塩等の場合には0.010〜0.100質量%とする。リン酸エステル系化合物は、化合物中のリンがSnと反応してSnの酸化を抑制する。また、メルカプトベンゾチアゾール系化合物は、Sn系めっきと反応してめっきの表面に保護膜を生成し、この保護膜が、Sn系めっきの粉発生を抑制し、さらに挿入力を低下する効果がある。リン酸エステル系化合物としては、ラウリル酸性リン酸モノエステル、ラウリル酸性リン酸ジエステル等が挙げられる。メルカプトベンゾチアゾール系化合物としては、メルカプトベンゾチアゾール、メルカプトベンゾチアゾールのナトリウム塩等挙げられる。

【実施例】

【0026】

以下、本発明の実施例を示すが、これらは本発明をより良く理解するために提供するものであり、本発明が限定されることを意図するものではない。

【0027】

(Sn系めっき材の評価試験)

金属基材として、厚み0.64mm、幅2.3mm、長さ40mmの黄銅、(C2680)のオス端子を用いた。次に、金属基材の表面に電気めっきを用いて所定の目標厚みとなるように、下地めっきとしてNiめっきを施した。次に、下地めっき表面に電気めっきを用いて所定の付着量となるようにAgめっき及びSnめっきをこの順で施した。次に、Snめっき上にラウリル酸性リン酸モノエステル(リン酸エステル系化合物)及びメルカプトベンゾチアゾールのナトリウム塩(メルカプトベンゾチアゾール系化合物)を含有した表面処理液(耐酸化性処理液)を用いて電解処理により、表面処理を施し、実施例1〜25の試料を作製した。

より具体的には、上記金属基材に以下の工程を順に行った。

めっき材の作製手順:電解脱脂→水洗→酸洗→水洗→Niめっき→水洗→Agめっき→水洗→Snめっき→水洗→表面処理→湯洗→水洗

各工程の処理条件は、下記の表1に示す。また、表面処理条件は後述の表2及び3に示す。

【0028】

【表1】

【0029】

比較例1〜11としては、以下のようにして各試料を作製した。

ブランク材として、黄銅(C2680)基材(金属基材)に対して、現在Snめっきとして主流であるリフローSnめっきを形成したサンプルを作製し、これを比較例1とした。このサンプルの挿入力、接触抵抗及びはんだ濡れ性の特性が、ブランクとなる。

比較例2として、ブランク材に表面処理を施して試料を作製した。

比較例3として、ブランク材と比較してSnめっきの付着量を少なくして試料を作製した。

比較例4として、比較例3と比較してさらにSnめっきの付着量を少なくして試料を作製した。

比較例5として、比較例4と比較してリフローを施さないで試料を作製した。

比較例6として、比較例3と比較してNiめっきとSnめっきの間にAgめっきを施して試料を作製した。

比較例7として、比較例6と比較してSnめっきの付着量を少なくして試料を作製した。

比較例8として、実施例5と比較してAgめっきの付着量を少なくして試料を作製した。

比較例9として、実施例7と比較してSnめっきの付着量を少なくして試料を作製した。

比較例10として、実施例16と比較してSnめっきをSnAg合金めっきにして試料を作製した。SnAg合金めっきを形成する際には、電流密度を変えてSn濃度が表面側でAg濃度より高くなるように組成を傾斜させるような処理は行っていない。

比較例11として、実施例16と比較してSnめっきとAgめっきの順番を逆にしてNiめっき→Snめっき→Agめっきの順に試料を作製した。

【0030】

上述のように形成した試料において、下地めっき(Niめっき)は、蛍光X線膜厚計(Seiko Instruments製 SEA5100、コリメータ0.1mmΦ)で実際のめっき厚みを測定した。また、めっき材におけるAg及びSnの付着量は、上述と同様の条件でめっきした金属基材50個のオス端子のサンプルをフッ硝酸溶液に全量溶解し、ICP(誘導結合プラズマ)発光分光分析することで評価した。サンプル数は5個とし、それらの評価値を平均した値を採用した。

【0031】

(Sn系めっき材の最表面定性分析及び層構造分析)

得られた試料の層構造は、XPS分析による深さ(Depth)プロファイルを測定し、C、O、Ag、Sn、Niの濃度分析を行って表面処理層の層構造を決定した。XPSによる濃度検出は、指定元素の合計を100%として、各元素の濃度(at%)を分析した。また、XPS分析で厚み方向への距離(nm)は、XPS分析によるチャートの横軸の距離(SiO2換算での距離)に対応する。

得られた試料の表面は、XPS分析によるSurvey測定にて定性分析を行った。定性分析濃度の分解能を0.1at%とした。また、Pの2S軌道の結合エネルギー(P2S)のピークやCの1S軌道の結合エネルギー(C1S)のピークの有無が分かりにくい場合には、分析の積算回数を必要に応じ増やして測定した。今回実施例では積算回数を10回にして測定した。

XPS装置としては、アルバック・ファイ株式会社製5600MCを用い、到達真空度:2.1×10-9Torr、励起源:単色化AlKα、出力:210W、検出面積:800μmΦ、入射角:45度、取り出し角:45度、中和銃なしとし、以下のスパッタ条件で、測定した。

イオン種:Ar+

加速電圧:3kV

掃引領域:3mm×3mm

レート:1.7nm/min.(SiO2換算)

【0032】

図2は、実施例16のXPS分析による深さ(Depth)プロファイルの測定結果である。図2より、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在し、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上であることが分かる。

図3は、実施例16のXPS分析によるSurvey測定結果である。図3より、Pの2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pが1.5at%存在することが分かる。また、Cの1S軌道の結合エネルギー(C1S軌道)のピークが284〜290eVにあり、Cが58at%存在することも分かる。

上記試験条件及び評価値を表2及び3に示す。

【0033】

【表2】

【0034】

【表3】

【0035】

(評価)

各試料について以下の評価を行った。

〔挿入力〕

挿入力は市販のメス端子(090型住友TS/矢崎090IIシリーズメス端子非防水/F090−SMTS)を用いて、実施例及び比較例に係るめっきしたオス端子と挿抜試験することによって評価した。試験に用いた測定装置は、アイコーエンジニアリング製1311NRであり、オスピンの摺動距離5mmで評価した。サンプル数は5個とし、各サンプルの最大挿入力の値を平均した値を採用した。挿入力のブランク材としては、比較例1のサンプルを採用した。

【0036】

〔接触抵抗〕

接触抵抗は大気加熱試験(155℃×16h)前後のサンプルを評価した。測定は、山崎精機製接点シミュレーターCRS−1を使用し、接点荷重50g、電流200mAの条件で4端子法にて測定した。サンプル数は5個とし、各サンプルの最小値から最大値の範囲を採用した。なお、目標とする特性は大気加熱前後で接触抵抗が変化せず、10mΩ以下である。

【0037】

〔耐硫化性〕

耐硫化性は次の条件でサンプルの腐食試験を行い、試験後のサンプルの外観を目視で評価した。サンプル数は5個とし、株式会社山崎精機研究所製の定流量恒温恒湿ガス腐食試験装置(型式:GH−180)を用い、硫化水素試験濃度3ppm、試験温度40℃、湿度80%RH、及び、曝露時間24hの条件で試験を行った。

【0038】

〔はんだ濡れ性〕

はんだ濡れ性はめっき後のサンプルを評価した。ソルダーチェッカ(レスカ社製SAT−5000)を使用し、フラックスとして市販のRMA級フラックスを用い、メニスコグラフ法にてはんだ濡れ時間を測定した。なお、はんだはSn−3Ag−0.5Cu(250℃)を用いた。サンプル数は5個とし、各サンプルの最小値から最大値の範囲を採用した。

上記評価結果を表4に示す。

【0039】

【表4】

【0040】

表4から明らかなように、実施例1〜22は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、目標とする接触抵抗、はんだ濡れ性、挿入力及び耐硫化性を有した。

また、上述の、目標とする接触抵抗、はんだ濡れ性、挿入力及び耐硫化性を有した実施例16に対して、表面処理条件を変更してその効果を確認した実施例23〜25について以下に検討する。

まず、実施例23については、実施例16よりも表面処理液のリン酸エステル系化合物濃度を高くして作製したものであるが、めっき後の接触抵抗が高かった。

また、実施例24については、実施例16よりも表面処理液のメルカプトベンゾチアゾール系化合物の濃度を低くして表面処理を行うことで作製したものであるが、実施例16と比較して挿入力が低下しなかった。

さらに、実施例25については、実施例16よりも表面処理液のメルカプトベンゾチアゾール系化合物の濃度を高くして表面処理を行うことで作製したものであるが、大気加熱後の接触抵抗が増加した。

【0041】

続いて、比較例について検討する。

比較例2は、ブランク材に表面処理を施したものであるが、表面処理のみでは大きく挿入力が低下しなかった。

比較例3は、ブランク材と比較してSnめっきの付着量を少なくして作製したものであるが、挿入力について目標とする値が得られなかった。

比較例4は、比較例3と比較してさらにSnめっきの付着量を少なくして作製したものであるが、めっき後の接触抵抗が高かった。

比較例5は、比較例4と比較してリフローを施さないで作製したものであるが、大気加熱後の接触抵抗が増加した。

比較例6は、比較例3と比較してNiめっきとSnめっきの間にAgめっきを施して作製したものであるが、挿入力について目標とする値が得られなかった。

比較例7は、比較例6と比較してSnめっきの付着量を少なくして作製したものであるが、最表面からのSn及びAgの最高濃度の存在位置がほぼ等しく、耐硫化試験後のサンプルの一部に変色が観察された。

比較例8は、実施例5と比較してAgめっきの付着量を少なくして作製したものであるが、大気加熱後の接触抵抗が増加した。

比較例9は、実施例7と比較してSnめっきの付着量を少なくして作製したものであるが、耐硫化試験後のサンプルの一部に変色が観察された。

比較例10は、実施例16と比較してSnめっきをSnAg合金めっきにして試料を作製したものであるが、耐硫化試験後のサンプルの一部に変色が観察された。

比較例11は、実施例16と比較してSnめっきとAgめっきの順番を逆にしてNiめっき→Snめっき→Agめっきの順に作製したものであるが、耐硫化試験後のサンプルに全面変色が観察された。

【符号の説明】

【0042】

10 Sn系めっき材

11 金属基材

12 下地めっき

13 Sn系めっき

14 表面処理層

【技術分野】

【0001】

本発明は、Sn系めっき材及びその製造方法に関する。

【背景技術】

【0002】

自動車用又は電子機器用接続部品であるコネクタには、黄銅やリン青銅等の金属基材の表面に、NiやCu等の下地めっきを施し、さらにその上にSn系めっきを施した材料が使用されている。Sn系めっきは、一般的に低接触抵抗及び高はんだ濡れ性という特性が求められ、さらに近年では、めっき材をプレス加工で成形したオス端子とメス端子とを勘合した時の挿入力の低減化が求められている。

【0003】

これに対し、めっき材に0.01〜10mg/dm2の有機潤滑剤を施し、挿入力を下げる技術が知られている(特許文献1)。

また、金属表面に金属Ni層が形成され、該金属Ni層の表面にSn、Ni、並びにCu,Ag及びAuの群から選ばれる1種以上の第3元素からなる厚み0.1〜1.5μmの中間合金層が形成され、該中間合金層の表面に厚み0.01〜1.0μmの金属Sn層が形成され、前記中間合金層をX線光電子分光法により深さ方向に分析した際、該中間合金層全体で積算した各元素の強度が、Ni>Sn>前記第3元素、の順になっていることを特徴とするSn被覆銅系材料に係る技術も知られている(特許文献2)。この技術の中間合金層は、上記金属Ni層から金属Sn層へのNiの拡散を防止する。これにより、金属Sn層がSn−Ni合金とならず、長時間加熱後であっても材料表面に金属Snが残存し、ハンダ付性や接触抵抗が劣化することがない。また、この中間合金層は比較的硬いため、被覆層全体が硬質になり、例えば本発明の材料をコネクタ端子に用いた場合に、コネクタの挿入力を低減することができるとも記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−183882号公報

【特許文献2】特許第4111522号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に開示されたような技術のように、有機潤滑剤を施すのみでは挿入力の減少に限界があった。

また、特許文献2に開示された技術では、中間合金層の構成において、第3元素よりもNi及びSnが支配的であるため、長時間加熱後にNiとSnとの金属間化合物を形成してしまうことがあり、特に金属Snの厚みが薄い場合には、安定した低接触抵抗及び高はんだ濡れ性が得られないという問題があった。

本発明は上記の課題を解決するためになされたものであり、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することを課題とする。

【課題を解決するための手段】

【0006】

本発明者らは、鋭意検討の結果、金属基材上に下地めっき、Agを含むSn系めっきを形成し、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在するように調整することで、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することができることを見出した。

【0007】

以上の知見を基礎として完成した本発明は一側面において、金属基材、前記金属基材上に形成された下地めっき、前記下地めっき上に形成されたAgを含むSn系めっきを備え、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、前記Sn系めっきに含まれるAgが1〜200μg/cm2であり、前記Sn系めっきに含まれるSnが2〜220μg/cm2であるSn系めっき材である。

【0008】

本発明のSn系めっき材は一実施形態において、XPS(X線光電子分光装置)でDepth分析を行ったとき、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上である。

【0009】

本発明のSn系めっき材は別の一実施形態において、前記Sn系めっきに含まれるAgが1〜100μg/cm2である。

【0010】

本発明のSn系めっき材はさらに別の一実施形態において、前記Sn系めっきに含まれるSnが2〜75μg/cm2である。

【0011】

本発明のSn系めっき材はさらに別の一実施形態において、前記Sn系めっき上に形成された表面処理層をさらに備え、XPS(X線光電子分光装置)のSurvey測定で前記表面処理層側から表面の元素分析を行ったとき、リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する。

【0012】

本発明は別の一側面において、Sn系めっきが形成された金属基材の前記Sn系めっき上に、リン及びカーボンを含有する表面処理液で表面処理を施す工程を含む本発明のSn系めっき材の製造方法である。

【0013】

本発明のSn系めっき材の製造方法は一実施形態において、前記表面処理液がリン酸エステル系化合物を含有する。

【0014】

本発明のSn系めっき材の製造方法は別の一実施形態において、前記Sn系めっきを電気めっきで形成する。

【発明の効果】

【0015】

本発明によれば、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係るSn系めっき材の構成を示す模式図である。

【図2】実施例16に係るXPS(X線光電子分光装置)のDepth測定結果である。

【図3】実施例16に係るXPS(X線光電子分光装置)のSurvey測定結果である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態に係るSn系めっき材について図を用いて詳細に説明する。図1に示すように、本実施形態に係るSn系めっき材10は、金属基材11の表面に下地めっき12が形成され、下地めっき12の表面にSn系めっき13が形成され、Sn系めっき13の表面にリン(P)及びカーボン(C)を含んだ表面処理層14が施されている。なお、表面処理層14は必須の構成要素ではない。

【0018】

(金属基材)

金属基材11としては、特に限定されないが、例えばコネクタ材料に用いる場合は、銅又は銅合金が好ましい。銅又は銅合金は、導電性が高い、展延性に富む、及び、ばね特性が良好という利点を有するためである。

【0019】

(下地めっき)

下地めっき12としては、特に限定されないが、例えば、Cr、Fe、Co、Ni、Cu及びZnからなる群より選択される1種類以上の金属で形成することができる。下地めっき12の厚みは、0.05〜5.0μmであることが好ましい。下地めっき12の厚みが0.05μm未満の場合には、金属基材成分がSn系めっきに拡散し、接触抵抗が高くなり、且つ、はんだ濡れ性を悪くするおそれがある。一方、下地めっき12の厚みが5.0μm超の場合には特性上の問題はないが、コストが高くなるといった問題が生じる。下地めっき12の厚みは、より好ましくは0.05μm以上2.0μm未満であり、さらに好ましくは0.05μm以上1.0μm未満である。

【0020】

(Sn系めっき)

Sn系めっき13は、Snを含むめっきであり、より詳細には、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度が10at%以上であるめっき領域をいう。

Sn系めっき13を硬くすることで、Sn系めっき材10を用いたオス端子とメス端子とを勘合するときのSn系めっき13の削り量が少なくなり、挿入力が低減する。また、Sn系めっき13を薄くすることで、Sn系めっき材10を用いたオス端子とメス端子とのSn同士の凝着の力が弱くなり、挿入力は減少する。

一方、接触抵抗及びはんだ濡れ性は、Sn系めっき13表面が酸化すると、接触抵抗が高く、はんだ濡れ性が劣化する場合がある。

以上より、低接触抵抗、高はんだ濡れ性及び低挿入力を有するSn系めっき材10を得るためには、Sn系めっき13のめっき厚を可能な限り薄く、Sn系めっき13を接触抵抗やはんだ濡れ性に悪影響を及ぼすことなく硬くするために、Snよりも硬い非酸化性の金属であるAgがSn系めっき13に含まれている。Sn及びAgからなるSnAgは、Snよりも硬さが硬く、AgがSnの酸化を抑制する。また、Agは耐熱性を有する金属であるため、最表面への金属基材や下地めっき成分の拡散を抑制する働きがある。Snよりも硬い非酸化性の金属として、Ag以外の金属を含んでもよく、その場合は、貴金属(Ru、Rh、Pd、Os、Ir、Pt及びAu)を用いることができる。

なお、製造方法によってはSn系めっき13(XPSでDepth分析を行ったとき、Snの原子濃度が10at%以上であるめっき領域)と、下層の下地めっき12との間に、Snを含まないめっき領域が形成されていてもよい。

【0021】

Sn系めっき13に含まれるAgは、1〜200μg/cm2である。Ag付着量が1μg/cm2未満であると、Agの耐熱性の効果が薄れ、大気加熱試験(155℃×16h)で金属基材11や下地めっき12の成分がSn系めっき13に拡散し、接触抵抗やはんだ濡れ性が劣化するおそれがある。Ag付着量が200μg/cm2超であるとコストの面で問題がある。Sn系めっき13に含まれるAgは、好ましくは1〜100μg/cm2であり、より好ましくは1〜50μg/cm2である。

また、Sn系めっき13に含まれるSnが2〜220μg/cm2である。Sn付着量が2μg/cm2未満であるとAgの厚みによってはAgが硫化してしまう。Sn付着量が220μg/cm2超であるとコストの面で問題がある。Sn系めっき13に含まれるSnは、好ましくは2〜75μg/cm2であり、より好ましくは2〜40μg/cm2である。

【0022】

(表面処理層)

表面処理層14は、リン(P)及びカーボン(C)を含んでいる。表面処理層14がリンを含んでいないと、長時間加熱(155℃×16h×大気)によってSn系めっきが酸化して接触抵抗やはんだ濡れ性が悪くなる場合がある。なお、リンは耐熱性を改善させる効果がある。また、カーボンを含んでいると、挿入力がより低下する。

【0023】

(Sn系めっき材の層構造分析)

本発明の実施形態に係るSn系めっき材10は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在する。DSn及びDAgが同レベルに位置する場合、又は、Sn系めっき表面からDAg、DSnの順で存在する場合には、Agが空気中の硫黄成分と反応して硫化して変色してしまうおそれがある。

Sn及びAgの原子濃度(at%)の最高値は、それぞれ15at%以上であることが好ましい。Snの原子濃度(at%)の最高値が15at%未満の場合には、Agが硫化するおそれがある。Agの原子濃度(at%)の最高値が15at%未満の場合には、自動車のエンジンルーム内での使用を想定した大気加熱試験(155℃×16h)を行うと、下地めっき成分がSn系めっき表面に拡散して、大気加熱試験後の接触抵抗が増加するおそれがある。

【0024】

(Sn系めっき材の定性分析)

本発明の実施形態に係るSn系めっき材10は、XPS(X線光電子分光装置)のSurvey測定で表面処理層14側から表面の元素分析を行ったとき、リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する。

Pの2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあると、低接触抵抗及び高はんだ濡れ性を有し、大気加熱試験(155℃×16h)後もこれら特性を保持するSn系めっき材を得ることができるが、このような範囲に結合エネルギー(P2S)のピークがあっても、Pが5.0at%以上存在すると、Pの低導電性により接触抵抗が高くなる。

また、Cの1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあると、低接触抵抗及び高はんだ濡れ性を有し大気加熱試験(155℃×16h)後もこれら特性を保持するSn系めっき材を得ることができるが、このような範囲に結合エネルギー(C1S)のピークがあっても、Cが80at%以上であると接触抵抗が高くなるおそれがある。また、Cの下限値については特に限定されないが、35at%未満であると表面処理層による挿入力の低減効果がほとんどなくなるため、35at%以上であるのが好ましい。

【0025】

(Sn系めっき材の製造方法)

Sn系めっき材の製造方法としては、湿式(電気、無電解)めっき、乾式(スパッタ、イオンプレーティング等)めっき等どのような方法も用いることができるが、製造コストの観点からは、電気めっきであることが好ましい。

電気めっきでのSn系めっき材の製造方法は、

(1)下地めっき、Agめっき、Snめっき、及び、表面処理をこの順で行う方法;

(2)下地めっき、Agめっき、Sn合金めっき(Agは含まない)、及び、表面処理をこの順で行う方法;

(3)下地めっき、Agめっき、SnAg合金めっき、及び、表面処理をこの順で行う方法;

(4)下地めっき、SnAg合金めっき、及び、表面処理をこの順で行う方法;

等の様々な方法があり、特に限定されない。

なお、上記(4)の方法においては、SnAg合金めっきを形成する際に電流密度を変えて、Sn濃度が表面側でAg濃度より高くなるように組成を傾斜させる必要がある。また、表面処理後に、それぞれ必要に応じてリフロー処理を施してもよい。

AgはSnへの拡散が速いため、Agめっき及びSnめっきの順に施してもAgがSnへ拡散する。このため、SnAg合金と見なすことができる構造が表面分析で得られる。Sn合金めっきの構成材料としては、特に限定されないが、例えば、Sn合金めっきとして一般的なSb、Pb、Ni、Mo、Mn、Fe、Cu、Cr、Co及びBiからなる群より選択される1種類以上の金属を含むことが好ましい。その場合、Sn合金めっきのSnが90質量%以上存在することが、接触抵抗の抑制、及び、はんだ濡れ性の向上、更には大気加熱試験(155℃×16h)におけるそれらの特性の保持の点からより好ましい。

また、表面処理で用いる表面処理液は、リン及びカーボンを両方含有しており、具体的にはリン酸エステル系化合物及びメルカプトベンゾチアゾール系化合物を含有していることが好ましい。これらの濃度は、化合物の形態によって異なるが、例えば、ラウリル酸性リン酸モノエステルの場合には0.1〜3.0質量%、メルカプトベンゾチアゾールのナトリウム塩等の場合には0.010〜0.100質量%とする。リン酸エステル系化合物は、化合物中のリンがSnと反応してSnの酸化を抑制する。また、メルカプトベンゾチアゾール系化合物は、Sn系めっきと反応してめっきの表面に保護膜を生成し、この保護膜が、Sn系めっきの粉発生を抑制し、さらに挿入力を低下する効果がある。リン酸エステル系化合物としては、ラウリル酸性リン酸モノエステル、ラウリル酸性リン酸ジエステル等が挙げられる。メルカプトベンゾチアゾール系化合物としては、メルカプトベンゾチアゾール、メルカプトベンゾチアゾールのナトリウム塩等挙げられる。

【実施例】

【0026】

以下、本発明の実施例を示すが、これらは本発明をより良く理解するために提供するものであり、本発明が限定されることを意図するものではない。

【0027】

(Sn系めっき材の評価試験)

金属基材として、厚み0.64mm、幅2.3mm、長さ40mmの黄銅、(C2680)のオス端子を用いた。次に、金属基材の表面に電気めっきを用いて所定の目標厚みとなるように、下地めっきとしてNiめっきを施した。次に、下地めっき表面に電気めっきを用いて所定の付着量となるようにAgめっき及びSnめっきをこの順で施した。次に、Snめっき上にラウリル酸性リン酸モノエステル(リン酸エステル系化合物)及びメルカプトベンゾチアゾールのナトリウム塩(メルカプトベンゾチアゾール系化合物)を含有した表面処理液(耐酸化性処理液)を用いて電解処理により、表面処理を施し、実施例1〜25の試料を作製した。

より具体的には、上記金属基材に以下の工程を順に行った。

めっき材の作製手順:電解脱脂→水洗→酸洗→水洗→Niめっき→水洗→Agめっき→水洗→Snめっき→水洗→表面処理→湯洗→水洗

各工程の処理条件は、下記の表1に示す。また、表面処理条件は後述の表2及び3に示す。

【0028】

【表1】

【0029】

比較例1〜11としては、以下のようにして各試料を作製した。

ブランク材として、黄銅(C2680)基材(金属基材)に対して、現在Snめっきとして主流であるリフローSnめっきを形成したサンプルを作製し、これを比較例1とした。このサンプルの挿入力、接触抵抗及びはんだ濡れ性の特性が、ブランクとなる。

比較例2として、ブランク材に表面処理を施して試料を作製した。

比較例3として、ブランク材と比較してSnめっきの付着量を少なくして試料を作製した。

比較例4として、比較例3と比較してさらにSnめっきの付着量を少なくして試料を作製した。

比較例5として、比較例4と比較してリフローを施さないで試料を作製した。

比較例6として、比較例3と比較してNiめっきとSnめっきの間にAgめっきを施して試料を作製した。

比較例7として、比較例6と比較してSnめっきの付着量を少なくして試料を作製した。

比較例8として、実施例5と比較してAgめっきの付着量を少なくして試料を作製した。

比較例9として、実施例7と比較してSnめっきの付着量を少なくして試料を作製した。

比較例10として、実施例16と比較してSnめっきをSnAg合金めっきにして試料を作製した。SnAg合金めっきを形成する際には、電流密度を変えてSn濃度が表面側でAg濃度より高くなるように組成を傾斜させるような処理は行っていない。

比較例11として、実施例16と比較してSnめっきとAgめっきの順番を逆にしてNiめっき→Snめっき→Agめっきの順に試料を作製した。

【0030】

上述のように形成した試料において、下地めっき(Niめっき)は、蛍光X線膜厚計(Seiko Instruments製 SEA5100、コリメータ0.1mmΦ)で実際のめっき厚みを測定した。また、めっき材におけるAg及びSnの付着量は、上述と同様の条件でめっきした金属基材50個のオス端子のサンプルをフッ硝酸溶液に全量溶解し、ICP(誘導結合プラズマ)発光分光分析することで評価した。サンプル数は5個とし、それらの評価値を平均した値を採用した。

【0031】

(Sn系めっき材の最表面定性分析及び層構造分析)

得られた試料の層構造は、XPS分析による深さ(Depth)プロファイルを測定し、C、O、Ag、Sn、Niの濃度分析を行って表面処理層の層構造を決定した。XPSによる濃度検出は、指定元素の合計を100%として、各元素の濃度(at%)を分析した。また、XPS分析で厚み方向への距離(nm)は、XPS分析によるチャートの横軸の距離(SiO2換算での距離)に対応する。

得られた試料の表面は、XPS分析によるSurvey測定にて定性分析を行った。定性分析濃度の分解能を0.1at%とした。また、Pの2S軌道の結合エネルギー(P2S)のピークやCの1S軌道の結合エネルギー(C1S)のピークの有無が分かりにくい場合には、分析の積算回数を必要に応じ増やして測定した。今回実施例では積算回数を10回にして測定した。

XPS装置としては、アルバック・ファイ株式会社製5600MCを用い、到達真空度:2.1×10-9Torr、励起源:単色化AlKα、出力:210W、検出面積:800μmΦ、入射角:45度、取り出し角:45度、中和銃なしとし、以下のスパッタ条件で、測定した。

イオン種:Ar+

加速電圧:3kV

掃引領域:3mm×3mm

レート:1.7nm/min.(SiO2換算)

【0032】

図2は、実施例16のXPS分析による深さ(Depth)プロファイルの測定結果である。図2より、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)がSn系めっき表面からDSn、DAgの順で存在し、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上であることが分かる。

図3は、実施例16のXPS分析によるSurvey測定結果である。図3より、Pの2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pが1.5at%存在することが分かる。また、Cの1S軌道の結合エネルギー(C1S軌道)のピークが284〜290eVにあり、Cが58at%存在することも分かる。

上記試験条件及び評価値を表2及び3に示す。

【0033】

【表2】

【0034】

【表3】

【0035】

(評価)

各試料について以下の評価を行った。

〔挿入力〕

挿入力は市販のメス端子(090型住友TS/矢崎090IIシリーズメス端子非防水/F090−SMTS)を用いて、実施例及び比較例に係るめっきしたオス端子と挿抜試験することによって評価した。試験に用いた測定装置は、アイコーエンジニアリング製1311NRであり、オスピンの摺動距離5mmで評価した。サンプル数は5個とし、各サンプルの最大挿入力の値を平均した値を採用した。挿入力のブランク材としては、比較例1のサンプルを採用した。

【0036】

〔接触抵抗〕

接触抵抗は大気加熱試験(155℃×16h)前後のサンプルを評価した。測定は、山崎精機製接点シミュレーターCRS−1を使用し、接点荷重50g、電流200mAの条件で4端子法にて測定した。サンプル数は5個とし、各サンプルの最小値から最大値の範囲を採用した。なお、目標とする特性は大気加熱前後で接触抵抗が変化せず、10mΩ以下である。

【0037】

〔耐硫化性〕

耐硫化性は次の条件でサンプルの腐食試験を行い、試験後のサンプルの外観を目視で評価した。サンプル数は5個とし、株式会社山崎精機研究所製の定流量恒温恒湿ガス腐食試験装置(型式:GH−180)を用い、硫化水素試験濃度3ppm、試験温度40℃、湿度80%RH、及び、曝露時間24hの条件で試験を行った。

【0038】

〔はんだ濡れ性〕

はんだ濡れ性はめっき後のサンプルを評価した。ソルダーチェッカ(レスカ社製SAT−5000)を使用し、フラックスとして市販のRMA級フラックスを用い、メニスコグラフ法にてはんだ濡れ時間を測定した。なお、はんだはSn−3Ag−0.5Cu(250℃)を用いた。サンプル数は5個とし、各サンプルの最小値から最大値の範囲を採用した。

上記評価結果を表4に示す。

【0039】

【表4】

【0040】

表4から明らかなように、実施例1〜22は、XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、目標とする接触抵抗、はんだ濡れ性、挿入力及び耐硫化性を有した。

また、上述の、目標とする接触抵抗、はんだ濡れ性、挿入力及び耐硫化性を有した実施例16に対して、表面処理条件を変更してその効果を確認した実施例23〜25について以下に検討する。

まず、実施例23については、実施例16よりも表面処理液のリン酸エステル系化合物濃度を高くして作製したものであるが、めっき後の接触抵抗が高かった。

また、実施例24については、実施例16よりも表面処理液のメルカプトベンゾチアゾール系化合物の濃度を低くして表面処理を行うことで作製したものであるが、実施例16と比較して挿入力が低下しなかった。

さらに、実施例25については、実施例16よりも表面処理液のメルカプトベンゾチアゾール系化合物の濃度を高くして表面処理を行うことで作製したものであるが、大気加熱後の接触抵抗が増加した。

【0041】

続いて、比較例について検討する。

比較例2は、ブランク材に表面処理を施したものであるが、表面処理のみでは大きく挿入力が低下しなかった。

比較例3は、ブランク材と比較してSnめっきの付着量を少なくして作製したものであるが、挿入力について目標とする値が得られなかった。

比較例4は、比較例3と比較してさらにSnめっきの付着量を少なくして作製したものであるが、めっき後の接触抵抗が高かった。

比較例5は、比較例4と比較してリフローを施さないで作製したものであるが、大気加熱後の接触抵抗が増加した。

比較例6は、比較例3と比較してNiめっきとSnめっきの間にAgめっきを施して作製したものであるが、挿入力について目標とする値が得られなかった。

比較例7は、比較例6と比較してSnめっきの付着量を少なくして作製したものであるが、最表面からのSn及びAgの最高濃度の存在位置がほぼ等しく、耐硫化試験後のサンプルの一部に変色が観察された。

比較例8は、実施例5と比較してAgめっきの付着量を少なくして作製したものであるが、大気加熱後の接触抵抗が増加した。

比較例9は、実施例7と比較してSnめっきの付着量を少なくして作製したものであるが、耐硫化試験後のサンプルの一部に変色が観察された。

比較例10は、実施例16と比較してSnめっきをSnAg合金めっきにして試料を作製したものであるが、耐硫化試験後のサンプルの一部に変色が観察された。

比較例11は、実施例16と比較してSnめっきとAgめっきの順番を逆にしてNiめっき→Snめっき→Agめっきの順に作製したものであるが、耐硫化試験後のサンプルに全面変色が観察された。

【符号の説明】

【0042】

10 Sn系めっき材

11 金属基材

12 下地めっき

13 Sn系めっき

14 表面処理層

【特許請求の範囲】

【請求項1】

金属基材、前記金属基材上に形成された下地めっき、前記下地めっき上に形成されたAgを含むSn系めっきを備え、

XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、

前記Sn系めっきに含まれるAgが1〜200μg/cm2であり、前記Sn系めっきに含まれるSnが2〜220μg/cm2であるSn系めっき材。

【請求項2】

XPS(X線光電子分光装置)でDepth分析を行ったとき、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上である請求項1に記載のSn系めっき材。

【請求項3】

前記Sn系めっきに含まれるAgが1〜100μg/cm2である請求項1又は2に記載のSn系めっき材。

【請求項4】

前記Sn系めっきに含まれるSnが2〜75μg/cm2である請求項1〜3のいずれかに記載のSn系めっき材。

【請求項5】

前記Sn系めっき上に形成された表面処理層をさらに備え、

XPS(X線光電子分光装置)のSurvey測定で前記表面処理層側から表面の元素分析を行ったとき、

リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、

カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する請求項1〜4のいずれかに記載のSn系めっき材。

【請求項6】

Sn系めっきが形成された金属基材の前記Sn系めっき上に、リン及びカーボンを含有する表面処理液で表面処理を施す工程を含む請求項1〜5のいずれかに記載のSn系めっき材の製造方法。

【請求項7】

前記表面処理液がリン酸エステル系化合物を含有する請求項6に記載のSn系めっき材の製造方法。

【請求項8】

前記Sn系めっきを電気めっきで形成する請求項6又は7に記載のSn系めっき材の製造方法。

【請求項1】

金属基材、前記金属基材上に形成された下地めっき、前記下地めっき上に形成されたAgを含むSn系めっきを備え、

XPS(X線光電子分光装置)でDepth分析を行ったとき、Snの原子濃度(at%)の最高値を示す位置(DSn)及びAgの原子濃度(at%)の最高値を示す位置(DAg)が前記Sn系めっき表面からDSn、DAgの順で存在し、

前記Sn系めっきに含まれるAgが1〜200μg/cm2であり、前記Sn系めっきに含まれるSnが2〜220μg/cm2であるSn系めっき材。

【請求項2】

XPS(X線光電子分光装置)でDepth分析を行ったとき、Sn及びAgの原子濃度(at%)の最高値がそれぞれ15at%以上である請求項1に記載のSn系めっき材。

【請求項3】

前記Sn系めっきに含まれるAgが1〜100μg/cm2である請求項1又は2に記載のSn系めっき材。

【請求項4】

前記Sn系めっきに含まれるSnが2〜75μg/cm2である請求項1〜3のいずれかに記載のSn系めっき材。

【請求項5】

前記Sn系めっき上に形成された表面処理層をさらに備え、

XPS(X線光電子分光装置)のSurvey測定で前記表面処理層側から表面の元素分析を行ったとき、

リン(P)の2S軌道の結合エネルギー(P2S)のピークが186〜192eVにあり、Pを5.0at%未満含有し、

カーボン(C)の1S軌道の結合エネルギー(C1S)のピークが284〜290eVにあり、Cを80at%未満含有する請求項1〜4のいずれかに記載のSn系めっき材。

【請求項6】

Sn系めっきが形成された金属基材の前記Sn系めっき上に、リン及びカーボンを含有する表面処理液で表面処理を施す工程を含む請求項1〜5のいずれかに記載のSn系めっき材の製造方法。

【請求項7】

前記表面処理液がリン酸エステル系化合物を含有する請求項6に記載のSn系めっき材の製造方法。

【請求項8】

前記Sn系めっきを電気めっきで形成する請求項6又は7に記載のSn系めっき材の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−1942(P2013−1942A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133242(P2011−133242)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]