T型継手のレーザ溶接とアーク溶接の複合溶接方法

【課題】エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得る、T型継手のレーザ溶接とアーク溶接の複合溶接方法を提供する。

【解決手段】一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、 前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、 前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、 この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を実施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接する。

【解決手段】一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、 前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、 前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、 この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を実施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2つの部材を接合させてT型継手を形成するT型継手のレーザ溶接とアーク溶接の複合溶接方法に関するものである。

【背景技術】

【0002】

2つの金属部材を接合させる溶接継手の形状は、製品の形状と性能の要求に応じて異なる。板材と板材を溶接させる場合、一方の板材(以下フランジと称す)の面上に他方の板材(以下リブと称す)を設置した構成のT型継手はその一つである。

【0003】

このT型継手はアーク溶接によって接合して形成することが多い。しかし、アーク溶接は溶接速度が低く、変形が大きいという問題点がある。

【0004】

そこで、最近では、T型継手の溶接にアークに比べエネルギー密度が高いレーザ光を利用したレーザ溶接や、レーザ光とアークを併用したレーザ・アーク複合溶接が行われている。

【0005】

特開2008−272826号公報(特許文献1)の図4及び図7には、T型継手を構成するフランジとリブとの間に隙間を空けない開先形状にレーザ溶接を施工するレーザ単独溶接が、及び、図9及び図10にはフランジとリブとの間の開先にレーザ溶接とアーク溶接とを併用したレーザ・アーク複合溶接を施工する溶接方法の技術がそれぞれ開示されている。

【0006】

特開2006−224137号公報(特許文献2)には、T型継手を構成するフランジとリブとの間の隙間にレ型またはJ型開先を設け、該レ型またはJ型開先のルート部にレーザ溶接を施工すると共に、該レ型またはJ型開先の拡開部にアーク溶接を施工するようにした、レーザ溶接とアーク溶接とを組み合せた溶接方法の技術が開示されている。

【0007】

特開2009−82980号公報(特許文献3)の図2には、T型継手を構成するフランジとリブとの間との間に隙間を空けない開先形状の一方の片側にアーク溶接を施して接合し、フランジとリブとの間の前記開先形状の他方の片側にレーザ溶接を仕上げ溶接として施して接合する、レーザ溶接とアーク溶接とを組み合せた溶接方法の技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−272826号公報

【特許文献2】特開2006−224137号公報

【特許文献3】特開2009−82980号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特開2006−224137号公報に開示されたようなレーザ溶接とアーク溶接とを組み合せた溶接方法に関する技術では、リブの厚さが十数mm以上であるT型継手に対して、フランジとリブの当接部に開先を設けない場合にT型継手のフランジとリブの当接部を溶融接合させる板厚に限界がある。そのため、上記T型継手のフランジとリブの当接部にレ型開先またはJ型開先を設けて溶接が行われている。

【0010】

しかしながら、T型継手にレ型開先またはJ型開先を設けたレーザ溶接とアーク溶接とを組み合せた溶接方法は溶接部の溶込み深さが不十分であり、溶け込み深さの安定した溶接部が得られないという問題がある。

【0011】

これは、比較例の図4に示すように、レーザ溶接のレーザ光3を照射するレーザ照射位置6(レーザ光3と被溶接対象の作用点)付近の局部的な開先形状は、開先ルート部41の上方のV型部分が鋭角であるため、レーザ照射による溶融された溶融金属が、表面張力の効果で開先ルート部41の上方のV型部分の側壁に引っ張られ、この溶融金属が溶接方向の後方に流動することが阻害されることによるものである。

【0012】

その結果、レーザ照射における溶融金属の量が増加し、比較例の図5に示すように、レーザ照射位置6を起点として形成される溶接部7の溶込み深さ11が浅くなるとともに、溶接部7の溶込み形状が不安定となるという課題がある。

【0013】

そこで、レーザ出力を増やすことや、溶接速度を減らすことにより、上述の溶接部7の溶込み深さを増加させることは可能であるが、この場合、レーザ出力増大によるエネルギーの消費量の増加や、溶接速度減少による溶接効率の低下を招くという課題がある。

【0014】

本発明の目的は、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【0016】

また、本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブ材の両側の側面に開先部をそれぞれ形成し、

前記リブのフランジとの当接部に形成した前記双方の開先部の底部に平坦部を形成し、これらの平坦部を形成した前記双方の開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記双方の開先部に溶接金属の溶接ビードをそれぞれ形成し、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【0017】

本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、前記リブのフランジとの当接部に形成した前記開先部は円弧部と該円弧部に連なる傾斜角を有する傾斜面によって形成し、この円弧部と該円弧部に連なる該傾斜面によって形成された前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【発明の効果】

【0018】

本発明によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施例における溶接対象のT型継手を示す概略図。

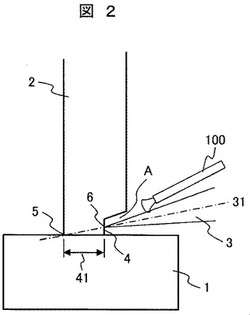

【図2】本発明の第1実施例におけるT型継手の開先形状を示す概略図。

【図3】本発明の第1実施例におけるT型継手の溶接結果を示す概略図。

【図4】比較例のT型継手の開先形状を示す概略図。

【図5】比較例のT型継手の溶接結果を示す概略図。

【図6】本発明の第2実施例におけるT型継手の開先形状を示す概略図。

【図7】本発明の第2実施例におけるT型継手の溶接結果を示す概略図。

【図8】本発明の第3実施例におけるT型継手の開先形状を示す概略図。

【図9】本発明の第3実施例におけるT型継手の溶接結果を示す概略図。

【発明を実施するための最良の形態】

【0020】

本発明の実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について、図面を引用して以下に詳細を説明する。

【実施例1】

【0021】

本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について、図1及び図2を用いて詳細に説明する。

【0022】

図1は、本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法における溶接対象のT型継手を示すものである。

【0023】

その溶接対象は、長さ400mm×幅400mm×厚さ20mmのフランジ1を形成する炭素鋼板材の上に、長さ400mm×幅200mm×厚さ20mmのリブ2を形成する炭素鋼板材が溶接されてT型継手を構成したものである。

【0024】

フランジ1とリブ2とを接合させてT型継手を形成する溶接は、レーザ光3とアーク100を併用したレーザ・アーク複合溶接で実施した。尚、矢印は溶接方向を示す。

【0025】

図2は、本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法における溶接対象のT型継手の、フランジ1とリブ2の当接部に形成した開先形状を示す。

【0026】

図2において、T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aにおける平坦部4は、図示されていない別の工程で機械加工により形成されたものである。

【0027】

上記T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aにおける平坦部4の幅は、実験により確認したところ、1mm以下の幅では、レーザ溶接特有の深い溶込み形状が安定して得られず、また、本発明の対象のT型継手のような、フランジ1とリブ2の当接部を溶融接合させるためには、レーザはフランジ1の面と角度を有してリブ2側に照射させる必要がある。

【0028】

このため、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aの底部に形成する平坦部4の幅は、少なくとも1mm以上とする必要がある。また、開先部Aの底部に形成する平坦部4の幅が広すぎると開先部Aを埋めるのに多くの溶接金属を必要とするため、開先部Aの平坦部4の幅は5mm以下とすることが好ましい。

【0029】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた前記開先部Aの平坦部4の幅を2mmとした。また、この開先部Aの前記平坦部4は前記フランジ1とリブ2との当接面と垂直になるように形成されている。なお、前記平坦部4は後述するレーザ光3の中心線31と直行するように形成してもよい。

【0030】

T型継手を形成する前記フランジ1とリブ2の当接面となる図2に示した開先ルート部41の寸法は、レーザ光3の所定のレーザ出力と溶接速度などの溶接条件により決めるのが望ましい。本実施例では、上記ルート部41の寸法を12mmとした。

【0031】

上記フランジ1とリブ2とはT型継手を形成するように組立された後、拘束ジグ(図示せず)を用いてフランジ1とリブ2のそれぞれを固定し、上記フランジ1とリブ2の当接面となる開先ルート部41に隙間がないように保持されている。

【0032】

図示されていないレーザ発振器から出力されたレーザ光3は、光ファイバー(図示せず)により導光され、レーザ加工ヘッドの集光レンズ(図示せず)で集光される。集光されたレーザ光3はリブ2に設けた上記開先部Aの平坦部4の表面に照射される。

【0033】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、レーザ溶接のためのレーザ光3はリブ2に設けた開先部Aの平坦部4が形成された側から照射されているが、上記レーザ光3と上記平坦部4の作用点である図2に示したレーザ照射位置6は、上記開先部Aの平坦部4のリブ2側の端部(平坦部4がフランジ1に接する位置)からの距離が上記平坦部4の幅の1/2又はそれ以上になるように設定した。また、レーザ照射位置6の上限の距離は、照射されるレーザ光3が開先部Aの壁面と干渉しない位置となる。

【0034】

また、レーザ光3を照射するレーザ照射角度は、図2に一点鎖線で示したように、レーザ光3の中心線31が、前記レーザ照射位置6と、前記リブ2の裏面端と前記フランジ1の表面との交差点5を通過するように設定した。

【0035】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、レーザ溶接とアーク溶接を併用して溶接を行った。アーク溶接は図示されていないアーク溶接電源、シールドガス供給装置、溶接ワイヤ送給装置と溶接トーチ100から構成されている。また、本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、溶接方向に対しレーザ光3を先行させているが、アークを先行させてもよい。

【0036】

フランジ1とリブ2を溶接する際には、溶融金属の酸化を防止するためにシールドガスが使用されている。シールドガスは、アルゴン,ヘリウム,窒素,酸素及び二酸化炭素などより選択される少なくとも1種以上からなるガスを用いる。

【0037】

一般的には、レーザ・アーク複合溶接に対し、アーク溶接の安定性に有利なシールドガス1種を用いているが、レーザ光とアーク間距離が大きい場合、異なる2種類のシールドガスを使用しても良い。

【0038】

これは、レーザ光の照射によりキーホールが形成されてシールドガスが採りこまれてもポロシティを生じにくいシールドガスと、アーク溶接過程を安定させるシールドガスは必ずしも一致ではないためである。

【0039】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、Ar+20%CO2ガスを用いた。

【0040】

図3は、本実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法で作製されたT型継手の溶接部の断面形状を示すものである。T型継手の隅肉溶接において、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先Aを用いることにより、1回の溶接でリブ2の表側の開先部Aにアーク溶接により表側の溶接ビード71が形成された溶接部7が設けられると同時に、レーザ光3を照射するレーザ溶接よってリブ2を貫通してフランジ1とリブ2とが溶接され、リブ2の裏側にも形状の安定した裏側の溶接ビード72を形成した溶接部7を設けることができている。

【0041】

次に、本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法の効果を示すため、比較例として、図4及び図5に示すように、T型継手を構成するフランジ1とリブ2の間の開先部に平坦部4を備えていないレ型開先を用いてレーザ・アーク複合溶接を実施した。

【0042】

図4は、比較例としてT型継手を構成するフランジ1とリブ2の間の開先部に平坦部4を備えていないレ型開先4bを用いてレーザ・アーク複合溶接を実施したレ型開先形状を示す。前記フランジ1とリブ2の当接面となる開先ルート部41の寸法は第1実施例のT型継手のレーザ溶接方法及びT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いた開先部Aと同様の12mmである。

【0043】

図4及び図5に示した比較例のレーザ・アーク複合溶接は、第1実施例のT型継手のレーザ溶接方法及びT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いたものと同様な構成のレーザ・アーク複合溶接法で実施したものである。

【0044】

図4に示した比較例のレーザ・アーク複合溶接では、前記したようにT型継手を構成するフランジ1とリブ2の間に平坦部を備えていないレ型開先4bを形成して、このレ型開先にレーザ・アーク複合溶接を実施した場合における比較例の溶接結果を図5に示すものである。

【0045】

図5に示した比較例のレーザ・アーク複合溶接では、図4に示したT型継手の前記レ型開先4bにレーザ・アーク複合溶接を実施した場合の比較例の溶接結果を示すものである。

【0046】

図5に示したように、この比較例においては、溶接されたT型継手のリブ2の表側は良好な表側の溶接ビードを形成した溶接部7が設けられているが、リブ2がレーザ光3によって貫通溶融されなかったために溶接部7の溶込み深さ11は不十分となってフランジ1とリブ2の当接部が完全に溶融されず、フランジ1とリブ2の当接部に一部未溶融部が生じている。

【0047】

これに対して本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、前述した図3に示したように、T型継手の隅肉溶接において、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先Aを用いることにより、1回の溶接でリブ2の表側の開先部Aにアーク溶接によって表側の溶接ビード71を形成した溶接部7が設けられると同時に、レーザ光3によってリブ2を表側から裏側に貫通してフランジ1とリブ2とが溶接され、リブ2の裏側にも形状の安定した裏側の溶接ビード72を形成した溶接部7が設けられることから、T型継手のフランジ1とリブ2との接着面にリブ2の表面から裏面に至る深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得ることができる。

【0048】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【実施例2】

【0049】

次に、本発明の第2実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について図6と図7を用いて詳細に説明する。

【0050】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、先に説明した第1実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法と基本的な構成は共通しているので、両者に共通した構成の説明は省略し、相違する部分についてのみ以下に説明する。

【0051】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、フランジ1とリブ2の当接部をリブ2の両側から溶接を行った例である。

【0052】

図6は本発明の第2実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いたT型継手の開先形状を示す。溶接対象は、長さ400mm×幅400mm×厚さ30mmのステンレス鋼板材のフランジ1の上に、長さ400mm×幅400mm×厚さ30mmのステンレス鋼板材のリブ2が溶接されるT型継手である。

【0053】

上記T型継手の前記フランジ1とリブ2の当接部となる底部には、リブ2の両側に平坦部4及び9を備えた開先部Aをそれぞれ設けており、前記各開先部Aにおける平坦部4及び9の幅はそれぞれ3mmとした。

【0054】

実施する溶接は、第1実施例におけるT型継手のレーザ溶接とアーク溶接の複合溶接方法と同様の構成であるレーザ・アーク複合溶接法により行った。シールドガスは第1実施例と異なるAr+2%O2ガスを用いた。

【0055】

レーザ光3のレーザ照射位置6は、前記リブ2の両面とも、図2に示した実施例1の場合と同様に、各開先部Aの低部の平坦部4及び9の幅方向の中心点(上記平坦部4、9の幅の1/2となる点)とした。

【0056】

また、レーザ光3のレーザ照査角度についても、図2に示した実施例1の場合と同様に、レーザ光3の中心線31の延長線が、レーザ照射位置6と、リブ2とフランジ1の当接部となるリブ2の裏面端とフランジ1の表面との交点5を通るように設定した。

【0057】

本実施例のレーザ溶接とアーク溶接の複合溶接方法は、リブ2の両側に形成した双方の開先Aから同時に前記レーザ溶接とアーク溶接の複合溶接方法を施しても良いし、或いは前記開先Aの片側ずつに前記レーザ溶接とアーク溶接の複合溶接方法を施しても良い。

【0058】

図7にT型継手を構成するリブ2の両側に平坦部4と平坦部9をそれぞれ備えた開先部Aに本実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法を適用した溶接結果を示す。

【0059】

図7に示したように、リブ2の両側から前記両開先部Aに施したレーザ溶接とアーク溶接の複合溶接を施して、表側の溶接ビード71を形成した溶接部7及び表側の溶接ビード81を形成した溶接部8を設けることによって、前記溶融部7及び溶融部8の溶込みが中央部でつながり、リブ2とフランジ1の当接部に未溶融残りのない良好な溶込み形状が得られ、溶接欠陥のない高品質なT型溶接継手が得られた。

【0060】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【実施例3】

【0061】

次に、本発明の第3実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について図8を用いて説明する。

【0062】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、先に説明した第1実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法と基本的な構成は共通しているので、両者に共通した構成の説明は省略し、相違する部分についてのみ以下に説明する。

【0063】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、第1実施例と同じ溶接対象に対し、開先部の形状が異なる例である。

【0064】

図8は本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法の開先部Bの形状を示す。本実施例における開先部Bは、リブ2とフランジ1の当接部の一端に形成された半径Rの円弧部10と、この円弧部10に連なる傾斜角θを有する傾斜面12によって構成された開先部の形状となる。

【0065】

前記開先部Bを構成する前記円弧部10を形成する半径Rの曲率半径は1mm、前記開先部Bを構成する前記傾斜面12の幅は1mmである。また、開先部Bの開先角度となる前記傾斜面12の傾斜角θは20度としたが、前記傾斜角θは5〜45度の範囲で設定可能である。

【0066】

また、リブ2の開先が設定されていないルート部41の寸法は、実施例1の場合のルート部41と同じ12mmした。

【0067】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、前記したように半径Rの円弧部10と、この円弧部10に連なる傾斜角θを有する傾斜面12によって構成される開先部Bを用いている。

【0068】

そして、まず始めに、前記開先部Bにレーザ光3を照射するレーザ溶接を単独で施して、フランジ1とリブ2の当接部のルート部41を溶融接合して開先部Bと反対側の面に裏側のビード72を形成した溶接部81を設ける。

【0069】

次に、GMAW(Gas Metal Arc Welding)と呼ばれるアーク溶接を用いて開先部Bに埋め戻し溶接を施して表側のビード72を形成した溶接部82を設ける。

この結果、図9に示すような溶接部81及び溶接部82をそれぞれ設けることができる。即ち、本実施例においては、円弧部10と該円弧部10に連なる傾斜角θを有する傾斜面12によって構成される開先部Bにレーザ溶接を施すことによってルート部41は完全溶融されてリブ2は裏側まで貫通し、リブ2に裏側の溶接ビード72を形成した溶接部81を設けることができる。

【0070】

また、前記開先部Bにアーク溶接を施すことにより、開先部Bが完全に埋め戻されて良好な表側の溶接ビード71を形成する溶接部82を設けることができる。

【0071】

本実施例においては、レーザ溶接の場合に溶接材料の添加は行わずレーザのみで溶接したが、溶接材料を添加しながら溶接を行っても良い。また、開先部Bの埋め戻し溶接はGMAWに限定されるものではなく、GTAW(Gas Tungsten Arc Welding)、プラズマ溶接や、溶接材料添加しながらのレーザ溶接でも良いことは言うまでもない。

【0072】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【産業上の利用可能性】

【0073】

本発明はT型継手のレーザ溶接とアーク溶接の複合溶接方法に適用可能であるが、特に中厚板及び厚板のT型継手のレーザ溶接とアーク溶接の複合溶接方法に有効である。

【符号の説明】

【0074】

1:フランジ、2:リブ、3:レーザ光、31:レーザ光の中心線、4:平坦部、41:開先ルート部、5:フランジ表面とリブ裏面端との交点、6:レーザ照射位置、7、8:溶接部、71:表側の溶接ビード、72:裏側の溶接ビード、81、82:溶接部、9:平坦部、10:円弧部、11:溶込み深さ、12:傾斜面、100:アーク溶接トーチ。

【技術分野】

【0001】

本発明は、2つの部材を接合させてT型継手を形成するT型継手のレーザ溶接とアーク溶接の複合溶接方法に関するものである。

【背景技術】

【0002】

2つの金属部材を接合させる溶接継手の形状は、製品の形状と性能の要求に応じて異なる。板材と板材を溶接させる場合、一方の板材(以下フランジと称す)の面上に他方の板材(以下リブと称す)を設置した構成のT型継手はその一つである。

【0003】

このT型継手はアーク溶接によって接合して形成することが多い。しかし、アーク溶接は溶接速度が低く、変形が大きいという問題点がある。

【0004】

そこで、最近では、T型継手の溶接にアークに比べエネルギー密度が高いレーザ光を利用したレーザ溶接や、レーザ光とアークを併用したレーザ・アーク複合溶接が行われている。

【0005】

特開2008−272826号公報(特許文献1)の図4及び図7には、T型継手を構成するフランジとリブとの間に隙間を空けない開先形状にレーザ溶接を施工するレーザ単独溶接が、及び、図9及び図10にはフランジとリブとの間の開先にレーザ溶接とアーク溶接とを併用したレーザ・アーク複合溶接を施工する溶接方法の技術がそれぞれ開示されている。

【0006】

特開2006−224137号公報(特許文献2)には、T型継手を構成するフランジとリブとの間の隙間にレ型またはJ型開先を設け、該レ型またはJ型開先のルート部にレーザ溶接を施工すると共に、該レ型またはJ型開先の拡開部にアーク溶接を施工するようにした、レーザ溶接とアーク溶接とを組み合せた溶接方法の技術が開示されている。

【0007】

特開2009−82980号公報(特許文献3)の図2には、T型継手を構成するフランジとリブとの間との間に隙間を空けない開先形状の一方の片側にアーク溶接を施して接合し、フランジとリブとの間の前記開先形状の他方の片側にレーザ溶接を仕上げ溶接として施して接合する、レーザ溶接とアーク溶接とを組み合せた溶接方法の技術が開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−272826号公報

【特許文献2】特開2006−224137号公報

【特許文献3】特開2009−82980号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ところで、特開2006−224137号公報に開示されたようなレーザ溶接とアーク溶接とを組み合せた溶接方法に関する技術では、リブの厚さが十数mm以上であるT型継手に対して、フランジとリブの当接部に開先を設けない場合にT型継手のフランジとリブの当接部を溶融接合させる板厚に限界がある。そのため、上記T型継手のフランジとリブの当接部にレ型開先またはJ型開先を設けて溶接が行われている。

【0010】

しかしながら、T型継手にレ型開先またはJ型開先を設けたレーザ溶接とアーク溶接とを組み合せた溶接方法は溶接部の溶込み深さが不十分であり、溶け込み深さの安定した溶接部が得られないという問題がある。

【0011】

これは、比較例の図4に示すように、レーザ溶接のレーザ光3を照射するレーザ照射位置6(レーザ光3と被溶接対象の作用点)付近の局部的な開先形状は、開先ルート部41の上方のV型部分が鋭角であるため、レーザ照射による溶融された溶融金属が、表面張力の効果で開先ルート部41の上方のV型部分の側壁に引っ張られ、この溶融金属が溶接方向の後方に流動することが阻害されることによるものである。

【0012】

その結果、レーザ照射における溶融金属の量が増加し、比較例の図5に示すように、レーザ照射位置6を起点として形成される溶接部7の溶込み深さ11が浅くなるとともに、溶接部7の溶込み形状が不安定となるという課題がある。

【0013】

そこで、レーザ出力を増やすことや、溶接速度を減らすことにより、上述の溶接部7の溶込み深さを増加させることは可能であるが、この場合、レーザ出力増大によるエネルギーの消費量の増加や、溶接速度減少による溶接効率の低下を招くという課題がある。

【0014】

本発明の目的は、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接金属の溶接ビードを形成し、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【0016】

また、本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブ材の両側の側面に開先部をそれぞれ形成し、

前記リブのフランジとの当接部に形成した前記双方の開先部の底部に平坦部を形成し、これらの平坦部を形成した前記双方の開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記双方の開先部に溶接金属の溶接ビードをそれぞれ形成し、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【0017】

本発明のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、前記リブのフランジとの当接部に形成した前記開先部は円弧部と該円弧部に連なる傾斜角を有する傾斜面によって形成し、この円弧部と該円弧部に連なる該傾斜面によって形成された前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とする。

【発明の効果】

【0018】

本発明によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施例における溶接対象のT型継手を示す概略図。

【図2】本発明の第1実施例におけるT型継手の開先形状を示す概略図。

【図3】本発明の第1実施例におけるT型継手の溶接結果を示す概略図。

【図4】比較例のT型継手の開先形状を示す概略図。

【図5】比較例のT型継手の溶接結果を示す概略図。

【図6】本発明の第2実施例におけるT型継手の開先形状を示す概略図。

【図7】本発明の第2実施例におけるT型継手の溶接結果を示す概略図。

【図8】本発明の第3実施例におけるT型継手の開先形状を示す概略図。

【図9】本発明の第3実施例におけるT型継手の溶接結果を示す概略図。

【発明を実施するための最良の形態】

【0020】

本発明の実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について、図面を引用して以下に詳細を説明する。

【実施例1】

【0021】

本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について、図1及び図2を用いて詳細に説明する。

【0022】

図1は、本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法における溶接対象のT型継手を示すものである。

【0023】

その溶接対象は、長さ400mm×幅400mm×厚さ20mmのフランジ1を形成する炭素鋼板材の上に、長さ400mm×幅200mm×厚さ20mmのリブ2を形成する炭素鋼板材が溶接されてT型継手を構成したものである。

【0024】

フランジ1とリブ2とを接合させてT型継手を形成する溶接は、レーザ光3とアーク100を併用したレーザ・アーク複合溶接で実施した。尚、矢印は溶接方向を示す。

【0025】

図2は、本発明の第1実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法における溶接対象のT型継手の、フランジ1とリブ2の当接部に形成した開先形状を示す。

【0026】

図2において、T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aにおける平坦部4は、図示されていない別の工程で機械加工により形成されたものである。

【0027】

上記T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aにおける平坦部4の幅は、実験により確認したところ、1mm以下の幅では、レーザ溶接特有の深い溶込み形状が安定して得られず、また、本発明の対象のT型継手のような、フランジ1とリブ2の当接部を溶融接合させるためには、レーザはフランジ1の面と角度を有してリブ2側に照射させる必要がある。

【0028】

このため、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先部Aの底部に形成する平坦部4の幅は、少なくとも1mm以上とする必要がある。また、開先部Aの底部に形成する平坦部4の幅が広すぎると開先部Aを埋めるのに多くの溶接金属を必要とするため、開先部Aの平坦部4の幅は5mm以下とすることが好ましい。

【0029】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、T型継手の前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた前記開先部Aの平坦部4の幅を2mmとした。また、この開先部Aの前記平坦部4は前記フランジ1とリブ2との当接面と垂直になるように形成されている。なお、前記平坦部4は後述するレーザ光3の中心線31と直行するように形成してもよい。

【0030】

T型継手を形成する前記フランジ1とリブ2の当接面となる図2に示した開先ルート部41の寸法は、レーザ光3の所定のレーザ出力と溶接速度などの溶接条件により決めるのが望ましい。本実施例では、上記ルート部41の寸法を12mmとした。

【0031】

上記フランジ1とリブ2とはT型継手を形成するように組立された後、拘束ジグ(図示せず)を用いてフランジ1とリブ2のそれぞれを固定し、上記フランジ1とリブ2の当接面となる開先ルート部41に隙間がないように保持されている。

【0032】

図示されていないレーザ発振器から出力されたレーザ光3は、光ファイバー(図示せず)により導光され、レーザ加工ヘッドの集光レンズ(図示せず)で集光される。集光されたレーザ光3はリブ2に設けた上記開先部Aの平坦部4の表面に照射される。

【0033】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、レーザ溶接のためのレーザ光3はリブ2に設けた開先部Aの平坦部4が形成された側から照射されているが、上記レーザ光3と上記平坦部4の作用点である図2に示したレーザ照射位置6は、上記開先部Aの平坦部4のリブ2側の端部(平坦部4がフランジ1に接する位置)からの距離が上記平坦部4の幅の1/2又はそれ以上になるように設定した。また、レーザ照射位置6の上限の距離は、照射されるレーザ光3が開先部Aの壁面と干渉しない位置となる。

【0034】

また、レーザ光3を照射するレーザ照射角度は、図2に一点鎖線で示したように、レーザ光3の中心線31が、前記レーザ照射位置6と、前記リブ2の裏面端と前記フランジ1の表面との交差点5を通過するように設定した。

【0035】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、レーザ溶接とアーク溶接を併用して溶接を行った。アーク溶接は図示されていないアーク溶接電源、シールドガス供給装置、溶接ワイヤ送給装置と溶接トーチ100から構成されている。また、本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、溶接方向に対しレーザ光3を先行させているが、アークを先行させてもよい。

【0036】

フランジ1とリブ2を溶接する際には、溶融金属の酸化を防止するためにシールドガスが使用されている。シールドガスは、アルゴン,ヘリウム,窒素,酸素及び二酸化炭素などより選択される少なくとも1種以上からなるガスを用いる。

【0037】

一般的には、レーザ・アーク複合溶接に対し、アーク溶接の安定性に有利なシールドガス1種を用いているが、レーザ光とアーク間距離が大きい場合、異なる2種類のシールドガスを使用しても良い。

【0038】

これは、レーザ光の照射によりキーホールが形成されてシールドガスが採りこまれてもポロシティを生じにくいシールドガスと、アーク溶接過程を安定させるシールドガスは必ずしも一致ではないためである。

【0039】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、Ar+20%CO2ガスを用いた。

【0040】

図3は、本実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法で作製されたT型継手の溶接部の断面形状を示すものである。T型継手の隅肉溶接において、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先Aを用いることにより、1回の溶接でリブ2の表側の開先部Aにアーク溶接により表側の溶接ビード71が形成された溶接部7が設けられると同時に、レーザ光3を照射するレーザ溶接よってリブ2を貫通してフランジ1とリブ2とが溶接され、リブ2の裏側にも形状の安定した裏側の溶接ビード72を形成した溶接部7を設けることができている。

【0041】

次に、本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法の効果を示すため、比較例として、図4及び図5に示すように、T型継手を構成するフランジ1とリブ2の間の開先部に平坦部4を備えていないレ型開先を用いてレーザ・アーク複合溶接を実施した。

【0042】

図4は、比較例としてT型継手を構成するフランジ1とリブ2の間の開先部に平坦部4を備えていないレ型開先4bを用いてレーザ・アーク複合溶接を実施したレ型開先形状を示す。前記フランジ1とリブ2の当接面となる開先ルート部41の寸法は第1実施例のT型継手のレーザ溶接方法及びT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いた開先部Aと同様の12mmである。

【0043】

図4及び図5に示した比較例のレーザ・アーク複合溶接は、第1実施例のT型継手のレーザ溶接方法及びT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いたものと同様な構成のレーザ・アーク複合溶接法で実施したものである。

【0044】

図4に示した比較例のレーザ・アーク複合溶接では、前記したようにT型継手を構成するフランジ1とリブ2の間に平坦部を備えていないレ型開先4bを形成して、このレ型開先にレーザ・アーク複合溶接を実施した場合における比較例の溶接結果を図5に示すものである。

【0045】

図5に示した比較例のレーザ・アーク複合溶接では、図4に示したT型継手の前記レ型開先4bにレーザ・アーク複合溶接を実施した場合の比較例の溶接結果を示すものである。

【0046】

図5に示したように、この比較例においては、溶接されたT型継手のリブ2の表側は良好な表側の溶接ビードを形成した溶接部7が設けられているが、リブ2がレーザ光3によって貫通溶融されなかったために溶接部7の溶込み深さ11は不十分となってフランジ1とリブ2の当接部が完全に溶融されず、フランジ1とリブ2の当接部に一部未溶融部が生じている。

【0047】

これに対して本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、前述した図3に示したように、T型継手の隅肉溶接において、前記フランジ1とリブ2の当接部となる底部に平坦部4を設けた開先Aを用いることにより、1回の溶接でリブ2の表側の開先部Aにアーク溶接によって表側の溶接ビード71を形成した溶接部7が設けられると同時に、レーザ光3によってリブ2を表側から裏側に貫通してフランジ1とリブ2とが溶接され、リブ2の裏側にも形状の安定した裏側の溶接ビード72を形成した溶接部7が設けられることから、T型継手のフランジ1とリブ2との接着面にリブ2の表面から裏面に至る深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得ることができる。

【0048】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【実施例2】

【0049】

次に、本発明の第2実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について図6と図7を用いて詳細に説明する。

【0050】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、先に説明した第1実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法と基本的な構成は共通しているので、両者に共通した構成の説明は省略し、相違する部分についてのみ以下に説明する。

【0051】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、フランジ1とリブ2の当接部をリブ2の両側から溶接を行った例である。

【0052】

図6は本発明の第2実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法に用いたT型継手の開先形状を示す。溶接対象は、長さ400mm×幅400mm×厚さ30mmのステンレス鋼板材のフランジ1の上に、長さ400mm×幅400mm×厚さ30mmのステンレス鋼板材のリブ2が溶接されるT型継手である。

【0053】

上記T型継手の前記フランジ1とリブ2の当接部となる底部には、リブ2の両側に平坦部4及び9を備えた開先部Aをそれぞれ設けており、前記各開先部Aにおける平坦部4及び9の幅はそれぞれ3mmとした。

【0054】

実施する溶接は、第1実施例におけるT型継手のレーザ溶接とアーク溶接の複合溶接方法と同様の構成であるレーザ・アーク複合溶接法により行った。シールドガスは第1実施例と異なるAr+2%O2ガスを用いた。

【0055】

レーザ光3のレーザ照射位置6は、前記リブ2の両面とも、図2に示した実施例1の場合と同様に、各開先部Aの低部の平坦部4及び9の幅方向の中心点(上記平坦部4、9の幅の1/2となる点)とした。

【0056】

また、レーザ光3のレーザ照査角度についても、図2に示した実施例1の場合と同様に、レーザ光3の中心線31の延長線が、レーザ照射位置6と、リブ2とフランジ1の当接部となるリブ2の裏面端とフランジ1の表面との交点5を通るように設定した。

【0057】

本実施例のレーザ溶接とアーク溶接の複合溶接方法は、リブ2の両側に形成した双方の開先Aから同時に前記レーザ溶接とアーク溶接の複合溶接方法を施しても良いし、或いは前記開先Aの片側ずつに前記レーザ溶接とアーク溶接の複合溶接方法を施しても良い。

【0058】

図7にT型継手を構成するリブ2の両側に平坦部4と平坦部9をそれぞれ備えた開先部Aに本実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法を適用した溶接結果を示す。

【0059】

図7に示したように、リブ2の両側から前記両開先部Aに施したレーザ溶接とアーク溶接の複合溶接を施して、表側の溶接ビード71を形成した溶接部7及び表側の溶接ビード81を形成した溶接部8を設けることによって、前記溶融部7及び溶融部8の溶込みが中央部でつながり、リブ2とフランジ1の当接部に未溶融残りのない良好な溶込み形状が得られ、溶接欠陥のない高品質なT型溶接継手が得られた。

【0060】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【実施例3】

【0061】

次に、本発明の第3実施例であるT型継手のレーザ溶接とアーク溶接の複合溶接方法について図8を用いて説明する。

【0062】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法は、先に説明した第1実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法と基本的な構成は共通しているので、両者に共通した構成の説明は省略し、相違する部分についてのみ以下に説明する。

【0063】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、第1実施例と同じ溶接対象に対し、開先部の形状が異なる例である。

【0064】

図8は本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法の開先部Bの形状を示す。本実施例における開先部Bは、リブ2とフランジ1の当接部の一端に形成された半径Rの円弧部10と、この円弧部10に連なる傾斜角θを有する傾斜面12によって構成された開先部の形状となる。

【0065】

前記開先部Bを構成する前記円弧部10を形成する半径Rの曲率半径は1mm、前記開先部Bを構成する前記傾斜面12の幅は1mmである。また、開先部Bの開先角度となる前記傾斜面12の傾斜角θは20度としたが、前記傾斜角θは5〜45度の範囲で設定可能である。

【0066】

また、リブ2の開先が設定されていないルート部41の寸法は、実施例1の場合のルート部41と同じ12mmした。

【0067】

本実施例のT型継手のレーザ溶接とアーク溶接の複合溶接方法では、前記したように半径Rの円弧部10と、この円弧部10に連なる傾斜角θを有する傾斜面12によって構成される開先部Bを用いている。

【0068】

そして、まず始めに、前記開先部Bにレーザ光3を照射するレーザ溶接を単独で施して、フランジ1とリブ2の当接部のルート部41を溶融接合して開先部Bと反対側の面に裏側のビード72を形成した溶接部81を設ける。

【0069】

次に、GMAW(Gas Metal Arc Welding)と呼ばれるアーク溶接を用いて開先部Bに埋め戻し溶接を施して表側のビード72を形成した溶接部82を設ける。

この結果、図9に示すような溶接部81及び溶接部82をそれぞれ設けることができる。即ち、本実施例においては、円弧部10と該円弧部10に連なる傾斜角θを有する傾斜面12によって構成される開先部Bにレーザ溶接を施すことによってルート部41は完全溶融されてリブ2は裏側まで貫通し、リブ2に裏側の溶接ビード72を形成した溶接部81を設けることができる。

【0070】

また、前記開先部Bにアーク溶接を施すことにより、開先部Bが完全に埋め戻されて良好な表側の溶接ビード71を形成する溶接部82を設けることができる。

【0071】

本実施例においては、レーザ溶接の場合に溶接材料の添加は行わずレーザのみで溶接したが、溶接材料を添加しながら溶接を行っても良い。また、開先部Bの埋め戻し溶接はGMAWに限定されるものではなく、GTAW(Gas Tungsten Arc Welding)、プラズマ溶接や、溶接材料添加しながらのレーザ溶接でも良いことは言うまでもない。

【0072】

前記したように本実施例によれば、エネルギーの消費量の増加や溶接効率の低下を回避して、T型継手のフランジとリブとの接着面に深い溶込みを得ると共に、溶込み形状の安定した溶接継手を得るようにしたT型継手のレーザ溶接とアーク溶接の複合溶接方法が実現できる。

【産業上の利用可能性】

【0073】

本発明はT型継手のレーザ溶接とアーク溶接の複合溶接方法に適用可能であるが、特に中厚板及び厚板のT型継手のレーザ溶接とアーク溶接の複合溶接方法に有効である。

【符号の説明】

【0074】

1:フランジ、2:リブ、3:レーザ光、31:レーザ光の中心線、4:平坦部、41:開先ルート部、5:フランジ表面とリブ裏面端との交点、6:レーザ照射位置、7、8:溶接部、71:表側の溶接ビード、72:裏側の溶接ビード、81、82:溶接部、9:平坦部、10:円弧部、11:溶込み深さ、12:傾斜面、100:アーク溶接トーチ。

【特許請求の範囲】

【請求項1】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、

前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、

この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項2】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブ材の両側の側面に開先部をそれぞれ形成し、

前記リブのフランジとの当接部に形成した前記双方の開先部の底部に平坦部を形成し、

これらの平坦部を形成した前記双方の開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記双方の開先部に溶接金属の溶接ビードを形成した溶接部をそれぞれ設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項3】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部の底部に形成する平坦部の幅は1mm以上で5mm以下となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項4】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部にレーザ光を照射するレーザ照射位置となる前記レーザ光と前記平坦部の交差点から上記平坦部のリブ側の端部からの距離が上記平坦部の幅の1/2以上となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項5】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部にレーザ光を照射するレーザ照射角度は、前記レーザ光の中心線の延長線が前記レーザ照射位置6と前記リブの裏面端と前記フランジの表面との交差点を通過するように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項6】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、

前記リブのフランジとの当接部に形成した前記開先部は円弧部と該円弧部に連なる傾斜角を有する傾斜面によって形成し、

この円弧部と該円弧部に連なる該傾斜面によって形成された前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項7】

請求項6に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

円弧部と該円弧部に連なる傾斜面によって形成された前記開先部の前記傾斜面の傾斜角は5〜45度となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項1】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、

前記リブのフランジとの当接部に形成した前記開先部の底部に平坦部を形成し、

この平坦部を形成した前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項2】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブ材の両側の側面に開先部をそれぞれ形成し、

前記リブのフランジとの当接部に形成した前記双方の開先部の底部に平坦部を形成し、

これらの平坦部を形成した前記双方の開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記双方の開先部に溶接金属の溶接ビードを形成した溶接部をそれぞれ設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項3】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部の底部に形成する平坦部の幅は1mm以上で5mm以下となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項4】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部にレーザ光を照射するレーザ照射位置となる前記レーザ光と前記平坦部の交差点から上記平坦部のリブ側の端部からの距離が上記平坦部の幅の1/2以上となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項5】

請求項1又は請求項2に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

前記開先部にレーザ光を照射するレーザ照射角度は、前記レーザ光の中心線の延長線が前記レーザ照射位置6と前記リブの裏面端と前記フランジの表面との交差点を通過するように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項6】

一方の被溶接材であるフランジの面上に他方の被溶接材であるリブを直交するように当接したT型継手を溶接するレーザ溶接とアーク溶接の複合溶接方法において、

前記T型継手を構成する前記リブと前記フランジとの当接部となる該リブの側面に開先部を形成し、

前記リブのフランジとの当接部に形成した前記開先部は円弧部と該円弧部に連なる傾斜角を有する傾斜面によって形成し、

この円弧部と該円弧部に連なる該傾斜面によって形成された前記開先部にレーザ光を照射するレーザ溶接とアーク溶接の双方を併用した複合溶接を施して前記開先部に溶接ビードを形成した溶接部を設けることにより、T型継手を構成する前記フランジとリブを溶接することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【請求項7】

請求項6に記載されたT型継手のレーザ溶接とアーク溶接の複合溶接方法において、

円弧部と該円弧部に連なる傾斜面によって形成された前記開先部の前記傾斜面の傾斜角は5〜45度となるように設定することを特徴とするT型継手のレーザ溶接とアーク溶接の複合溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−6203(P2013−6203A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−141691(P2011−141691)

【出願日】平成23年6月27日(2011.6.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月27日(2011.6.27)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【Fターム(参考)】

[ Back to top ]