TEM画像化用の薄い試料を作製する方法

【課題】曲りおよびカーテニングを低減させまたは防ぐような方式でTEM試料を作製する方法および装置を提供すること。

【解決手段】本発明の好ましい実施形態は、試料を作製するプロセスの最中に、TEM試料の面に材料を付着させる。好ましいいくつかの実施形態では、反対側の面を薄くする前に、既に薄くした試料面に材料を付着させることができ、付着させた材料は、試料の構造的完全性を強化し、カーテニング現象のために薄くなりすぎたエリアを再び埋める役目を果たすことができる。好ましい実施形態では、ミリングしている面に材料を付着させることもでき、付着させた材料は、その試料面のカーテニングを低減または排除する役目を果たすことができる。

【解決手段】本発明の好ましい実施形態は、試料を作製するプロセスの最中に、TEM試料の面に材料を付着させる。好ましいいくつかの実施形態では、反対側の面を薄くする前に、既に薄くした試料面に材料を付着させることができ、付着させた材料は、試料の構造的完全性を強化し、カーテニング現象のために薄くなりすぎたエリアを再び埋める役目を果たすことができる。好ましい実施形態では、ミリングしている面に材料を付着させることもでき、付着させた材料は、その試料面のカーテニングを低減または排除する役目を果たすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透過電子顕微鏡用の薄い試料の作製に関し、具体的には、厚さ60nm未満の高品質試料の作製に関する。

【背景技術】

【0002】

集積回路の製造などの半導体製造は一般にフォトリソグラフィの使用を伴う。その表面に回路を形成する半導体基板、通常はシリコン・ウェーハを、露光すると溶解性が変化するフォトレジストなどの材料で覆う。放射源と半導体基板の間に配置したマスク、レチクルなどのリソグラフィ・ツールが影を作って、基板のどのエリアを露光するのかを制御する。露光後、露光したエリアまたは露光しなかったエリアからフォトレジストを除去して、後続のエッチング・プロセスまたは拡散プロセスの間ウェーハの部分を保護するパターン形成されたフォトレジストの層をウェーハ上に残す。

【0003】

このフォトリソグラフィ・プロセスは、しばしば「チップ」と呼ばれる多数の集積回路デバイスまたはエレクトロメカニカル・デバイスを、それぞれのウェーハ上に形成することを可能にする。次いでこのウェーハを、単一の集積回路デバイスまたはエレクトロメカニカル・デバイスをそれぞれが含む個々のダイに切断する。最後に、これらのダイを追加の操作にかけ、パッケージングして、個々の集積回路チップまたはエレクトロメカニカル・デバイスとする。

【0004】

この製造プロセスの間に、露光および集束は変動するため、リソグラフィ・プロセスによって現像されたパターンを絶えず監視しまたは測定して、パターンの寸法が許容範囲内にあるかどうかを判定する必要がある。しばしばプロセス制御と呼ばれるこのような監視の重要性は、パターン・サイズが小さくなるにつれて、特に、そのリソグラフィ・プロセスが使用可能な解像限界に最小フィーチャ(feature)サイズが近づくにつれて、相当に増大する。デバイス密度を常により高いものにしていくためには、フィーチャ・サイズを絶えず小さくしていく必要がある。このようなフィーチャ・サイズには例えば、相互接続線の幅および間隔、コンタクト・ホールの間隔および直径、ならびに、さまざまなフィーチャのコーナ、エッジなどの表面幾何形状が含まれる。ウェーハ上のフィーチャは3次元構造物であり、完全なキャラクタリゼーション(characterization)は、線の上面の幅、トレンチの上端の幅などの表面寸法だけではなく、フィーチャの完全な3次元プロフィールをも記述しなければならない。プロセス・エンジニアは、製造プロセスを微調整し、所望のデバイス幾何形状が得られることを保証するために、このような表面フィーチャのクリティカル・ディメンション(critical dimension)(CD)を正確に測定することができなければならない。

【0005】

CDの測定は一般に、走査型電子顕微鏡(scanning electron microscope)(SEM)などの機器を使用して実施される。走査型電子顕微鏡(SEM)では、1次電子ビームを微細なスポットに集束させ、このスポットが、観察する表面を走査する。この1次ビームが表面に衝突すると、その表面から2次電子が放出される。その2次電子を検出し、画像を形成し、その画像のそれぞれの点における明るさを、その表面の対応するスポットに1次ビームが衝突したときに検出された2次電子の数によって決定する。しかしながら、フィーチャが小さくなり続けると、測定対象のフィーチャがあまりに小さすぎて、通常のSEMが提供する解像力では解像できない点に到達する。

【0006】

透過電子顕微鏡(transmission electron microscope)(TEM)では、観察者が数ナノメートル程度の極めて小さなフィーチャを見ることができる。材料の表面だけを画像化するSEMとは対照的に、TEMでは、試料の内部構造をも分析することもできる。TEMでは、幅の広いビームが試料に衝突し、試料を透過した電子を集束させて試料の画像を形成する。1次ビーム中の電子の多くが試料を透過し、反対側へ出ることができるように、試料は十分に薄くなければならない。試料の厚さは一般に100nm未満である。

【0007】

走査型透過電子顕微鏡(scanning transmission electron microscope)(STEM)では、1次電子ビームを微細なスポットに集束させ、そのスポットを、試料表面にわたって走査する。基板を透過した電子を、試料の向こう側の電子検出器によって集める。画像上のそれぞれの点の強度は、その表面の対応する点に1次ビームが衝突したときに集められた電子の数に対応する。

【0008】

半導体の幾何形状が縮小し続けると、製造業者はますます透過電子顕微鏡(TEM)に依存して、プロセスを監視し、欠陥を分析し、界面層の形態を調べるようになる。本明細書で使用するとき、用語「TEM」はTEMまたはSTEMを指し、TEM用の試料を作製すると言うときには、この作製が、STEMで見るための試料の作製をも含むことを理解すべきである。TEMでは、幅の広いビームが試料に衝突し、試料を透過した電子を集束させて試料の画像を形成する。1次ビーム中の電子の多くが試料を透過し、反対側へ出ることができるように、試料は十分に薄くなければならない。

【0009】

バルク試料材料(bulk sample material)から切り出された薄いTEM試料は「ラメラ(lamella)」として知られている。ラメラの厚さは一般に100nm未満であるが、用途によってはこれよりもかなり薄くしなければならない。30nm以下である先進の半導体製造プロセスでは、小規模構造物間の重なりを防ぐために、ラメラの厚さを20nm未満にする必要がある。現在のところ、60nmよりも薄くすることは困難であり、堅牢でない。試料の厚さに変動があると、その結果、ラメラに、曲り(bending)、オーバーミリング(over−milling)または他の破局的欠陥が生じる。このような薄い試料に関して、ラメラの作製は、最も小さく最も決定的に重要な構造物の構造キャラクタリゼーションおよび構造分析の質のかなりの部分を決定する、TEM分析の決定的に重要なステップである。

【0010】

TEM顕微鏡法用のラメラを形成する目的に集束イオン・ビーム(focused ion beam)(FIB)システムを使用することは、当技術分野において知られている。FIBシステムは、TEMシステムで使用するのに十分な薄さまでラメラをミリング(milling)する能力を有する。TEM試料を作製する目的にデュアル・ビーム・システムを使用することは、当技術分野において知られている。デュアル・ビーム・システムは、バルク試料からラメラをミリングするFIBカラムと、一般にラメラをミリングしている最中にラメラを画像化するSEMカラムとを有する。デュアル・ビーム・システムは、TEM分析用試料の作製にかかる時間を改善する。試料作製におけるFIB法の使用は、TEM分析用試料の作製にかかる時間をわずか数時間に短縮したが、所与の1枚のウェーハから得た15ないし50のTEM試料を分析することは珍しいことではない。結果として、試料作製の速度は、TEM分析を使用する際、特にTEM分析を半導体プロセス制御に使用する際の非常に重要な因子である。

【0011】

図1は、初期の向きに配置された、TEM分析用の試料ラメラをバルク試料材料から作製する先行技術のFIBシステムを示す。バルク試料材料108を試料ステージに載せ、FIBカラムから発射された集束イオン・ビーム104に対してバルク試料材料108の上面が垂直になるような向きに、バルク試料材料108を配置する。大きなビーム電流を使用し、それに対応した大きなビーム・サイズを有する集束イオン・ビームを使用して、関心領域の前方部分および後方部分から大量の材料をミリングによって除去する。ミリングされた2つの長方形14と長方形15の間に残った材料は、関心領域を含む垂直な薄い試料切片(sample section)102を形成する。バルク試料の薄化(bulk thinning)の後、所望の厚さ(一般に100nm未満)に達するまで試料切片を薄くする(一般に次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用する)。ラメラ110を形成するために実施される大部分のイオン・ビーム機械加工は、バルク試料材料108およびFIBカラムをこの向きに配置して実行される。

【0012】

標本(specimen)が所望の厚さに達したら、一般にステージを傾け、試料切片102の底面および側面に部分的に沿ったU字形の切断を斜めに実施して、試料上面の両側のタブ(tab)によって懸垂した試料を残す。この小さなタブは、試料を完全にFIB研磨した後にミリングによって除去する材料の量を最少にすることを可能にし、薄い標本の表面に再付着アーチファクトが蓄積する可能性を低下させる。次いで、次第に細くなるビーム・サイズを使用して、この試料切片をさらに薄くする。最後に、タブを切断して、薄くしたラメラ110を完全に分離する。薄化の後、試料を、側面および底面のバルク材料から分離し、薄くしたTEM試料を抜き取ることができる。

【0013】

残念なことに、上述の先行技術の方法を使用して形成した極薄の(ultra thin)ラメラは、「曲り」および「カーテニング(curtaining)」として知られている望ましくない副次的作用を受ける。極薄の試料(例えば厚さ30nm以下)を生成しようとすると、試料は、構造的完全性(structural integrity)を失い、試料に作用する力の下で、一般に一方の試料面またはもう一方の試料面に向かってたわんだり湾曲することによって変形することがある。FIB薄化ステップの最中またはFIB薄化ステップの前にこの変形が生じた場合には、そのビームに近づく方向またはビームから遠ざかる方向への関心領域の変形が、試料に対する容認できない損傷の原因になることがある。

【0014】

「カーテニング」として知られているミリング・アーチファクトによって生じる厚さの変動も、TEM試料の品質に重大な影響を与えうる。不均質な構造体(例えば金属ゲートおよびシールドとシリコンおよび二酸化シリコン)からバルク試料材料108が形成されているとき、イオン・ビーム104はより軽い元素をより大きなミリング速度で優先的にミリングする。より重い金属元素は、その下のより軽い材料を覆って、より軽い材料を陰にする傾向がある。その結果生じる影響は、金属のエリアから遠い裏側でミリングされず、金属を含まないエリアでミリングされた波打ったラメラ面となる。図2は、1つの試料面のカーテニングを示す、薄くしたTEM試料102の顕微鏡写真であり、ラメラ面の波打ったフィーチャは、吊り下がったカーテンに似ている。カーテニング・アーチファクトはTEM画像化の質を低下させ、標本の最小有効厚さを制限する。極薄のTEM試料では、2つの断面が非常に近接し、そのため、カーテニングの影響による厚さの変動により試料ラメラが使用不能になることがある。したがって、TEM試料ラメラの作製時にはカーテニング・アーチファクトを低減させることが望ましい。

【0015】

カーテニング問題に対する代替策も存在し、最も効果的で広範囲に証明されている代替策であるバックサイド・ミリング(backside milling)は、厚さが50から100nmのTEM試料に対しては適度によく機能するものの、厚さ30nm以下の極薄試料に対しては機能せず、バックサイド・ミリングによって作製した試料であっても、しばしば、望ましくない不均一な試料面を与えるミリング・アーチファクトを示す。さらに、より厚い試料に対してであっても、バックサイド・ミリングは、非常に長い時間がかかる取り出しおよび反転操作を必要とする。さらに、現行のバックサイド・ミリング技法は手動で実行されており、自動化には適さない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】米国特許第6,039,000号

【発明の概要】

【発明が解決しようとする課題】

【0017】

したがって、極薄のTEM試料を作製する改良された方法であって、曲りおよびカーテニングを低減させまたは排除することができ、自動化された試料作製プロセスに適した方法が依然として求められている。

【課題を解決するための手段】

【0018】

本発明の目的は、厚さ60ナノメートル未満、より好ましくは厚さ30nm以下のTEM試料を、曲りおよびカーテニングを低減させまたは防ぐような方式で作製する方法および装置を提供することにある。本発明の好ましい実施形態は、試料を作製するプロセスの最中に、TEM試料の面に材料を付着させる。好ましいいくつかの実施形態では、反対側の面を薄くする前に、既に薄くした試料面に材料を付着させることができ、付着させた材料は、試料の構造的完全性を強化し、カーテニング現象のために薄くなりすぎたエリアを再び埋める役目を果たすことができる。好ましい実施形態では、ミリングしている面に材料を付着させることもでき、付着させた材料は、その試料面のカーテニングを低減または排除する役目を果たすことができる。

【0019】

以上では、以下の本発明の詳細な説明をより十分に理解できるように、本発明の特徴および技術上の利点をかなり広く概説した。以下では、本発明の追加の特徴および利点を説明する。開示される着想および特定の実施形態を、本発明の同じ目的を達成するために他の構造を変更しまたは設計するベースとして容易に利用することができることを当業者は理解すべきである。さらに、このような等価の構造は、添付の特許請求の範囲に記載された本発明の趣旨および範囲を逸脱しないことを当業者は理解すべきである。

【0020】

次に、本発明および本発明の利点のより完全な理解のため、添付図面に関して書かれた以下の説明を参照する。

【図面の簡単な説明】

【0021】

【図1A】バルク基板からTEM試料を作製する先行技術に基づくバルク・ミリング・プロセスを示す図である。

【図1B】先行技術に従って薄くしたTEM試料の顕微鏡写真である。

【図2】1つの試料面のカーテニングを示す、薄くしたTEM試料の顕微鏡写真である。

【図3】TEM試料を形成するステップを示す本発明の好ましい一実施形態に基づく流れ図である。

【図4】抜き取る試料の、より大きなバルク基板内における位置を示す略図である。

【図5A】図3の方法を実施する際のステップを示す図である。

【図5B】図3の方法を実施する際のステップを示す図である。

【図5C】図3の方法を実施する際のステップを示す図である。

【図5D】図3の方法を実施する際のステップを示す図である。

【図5E】図3の方法を実施する際のステップを示す図である。

【図5F】図3の方法を実施する際のステップを示す図である。

【図5G】図3の方法を実施する際のステップを示す図である。

【図5H】図3の方法を実施する際のステップを示す図である。

【図5I】図3の方法を実施する際のステップを示す図である。

【図6】あるガリウム集束イオン・ビームのイオン電流密度を、ある半径方向軸に沿った位置に対して示したグラフである。

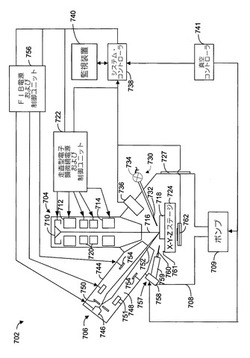

【図7】本発明の実施形態を実施するように機器が装備された典型的なデュアル・ビームSEM/FIBシステム710の一実施形態を示す図である。

【発明を実施するための形態】

【0022】

好ましい実施形態は、試料を作製するプロセスの最中に試料に材料を追加することによって、TEM試料の作製中の曲りおよびカーテニングの問題に対処する。試料から材料を除去することだけに集中する先行技術の方法とは対照的に、本発明の好ましい実施形態は実際に、作製中の試料に追加の材料を付着させる。

【0023】

好ましいいくつかの実施形態では、後により詳細に説明するように、第1のTEM試料面を薄くした後、第2のTEM試料面を薄くする前に、第1のTEM試料面に材料を付着させることができる。いくつかの実施形態では、第2の試料面を薄くする間、薄くした第1の試料面に、付着させた材料の全てを残しておくことができる。他の実施形態では、第2の側面を薄くする前に、薄くした第1の側面から、付着材料の大部分を除去することができる。後に残った付着材料は、カーテニング効果のために薄くなりすぎたエリアを埋める役目を果たすことができる。いずれにせよ、FIBミリングしている面とは反対側の試料面に存在する付着材料は、試料の構造的完全性を強化する役目を果たすことができる。

【0024】

好ましいいくつかの実施形態では、試料面を薄くしているときに、その試料面に材料を付着させることができる。上述のとおり、試料が、より速くミリングされる材料とよりゆっくりとミリングされる材料の混合物からなるときには、しばしば、望ましくないカーテニング効果が生じる。本出願の出願人は、適当な前駆体ガスの存在下でミリング・プロセスを実施することにより、試料表面のある部分をミリングによって除去している間に、それと同時に、試料表面の他の部分に材料を付着させることができることを見出した。他の実施形態では、FIB薄化の一部分を試料面に実行した後に、その試料面をコーティングすることができる。これらの一方または両方の方法によって、薄化プロセスの間、試料面のより速いミリング速度を有するエリアを付着材料によって保護し、または薄化プロセスの間に、そのようなエリアを付着材料によって再び埋めることができ、したがって試料面のカーテニングを低減させまたは防ぐことができる。

【0025】

本発明の好ましい実施形態によれば、試料を画像化する前に、付着材料の一部または全部を除去する。他の実施形態では、所望の画像化パラメータにおいて、付着材料が、電子に対して十分に透過性であり、そのため、試料TEM分析の間、付着材料をその場に残しておくことができる。付着材料の一部または全部を除去する場合には、公知の適当な任意の方法を使用して材料を除去することができる。当業者なら理解するとおり、適当な材料除去法は、付着材料、試料の構造的完全性など、いくつかの因子によって決まる。選択する材料除去法は、付着材料を選択的に除去し、TEM試料からの試料材料の追加の除去を全くまたはほとんど引き起こさないことが好ましい。

【0026】

上述の実施形態を、一緒に、別々に、または所望の組合せで使用することができることに留意すべきである。例えば、いくつかの実施形態では、試料面を薄くした後にのみ試料面に材料を付着させ、他の実施形態では、試料面を薄くしている最中と試料面を薄くした後の両方の時期に材料を付着させることができる。本発明の好ましい方法または装置は多くの新規の態様を有する。本発明は、異なる目的に対して異なる方法または装置で実施することができるため、全ての実施形態に全ての態様が存在する必要はない。さらに、記載された実施形態の態様の多くは別個に特許を受けることができる。

【0027】

図3は、TEM試料を形成するステップを示す本発明の好ましい一実施形態に基づく流れ図である。最初に、ステップ301で、FIBカラムとSEMカラムの両方を有するデュアル・ビームFIB/SEMシステムなどの適当な処理ツールに、半導体ウェーハ、凍結生体材料または鉱物試料などの基板を装填する。このような適当な1つのデュアル・ビームFIB/SEMシステムは、本発明の譲受人である米オレゴン州HillsboroのFEI Companyから販売されているHelios1200またはExpida(登録商標) 1255 DualBeam(登録商標) Systemである。

【0028】

図7も参照すると、デュアル・ビーム・システム702の一般的な構成は、垂直軸を有する電子カラム704と、この垂直軸に対して(通常は約52度)傾いた軸を有するイオン・カラム706とを備える。ウェーハは、当技術分野ではよく知られているように、多ウェーハ搬送/自動装填ロボット(図示せず)を経由して移送することが好ましいが、手動でウェーハを移動させることもできる。

【0029】

ステップ302で、(関心のフィーチャを含む)TEM試料を基板から抜き取る位置を決定する。例えば、この基板は、シリコン半導体ウェーハまたはシリコン半導体ウェーハの部分であり、抜き取る部分は、そのシリコン・ウェーハ上に形成された集積回路の一部分であって、TEMを使用して観察する部分を含む。他の例では、基板はアルミナチタンカーバイト(AlTiC)・ウェーハでよく、抜き取る部分は記憶媒体にデータを読み書きするために用いられる構造を含んでもよい。他の例では、基板は天然資源を含む試料であってよく、試料中の資源の性質を分析するために抜き取りを行ってもよい。図4は、抜き取る試料102の、より大きな基板108内における位置を示す略図である。

【0030】

ステップ304で、好ましくは、FIBカラム706から発射された集束イオン・ビームに対して基板の上面が垂直になるような向きに、基板を配置する。次いで、ステップ306で、大きなビーム電流を使用し、それに対応した大きなビーム・サイズを有する集束イオン・ビームを使用して、所望のTEM試料を含む試料切片の前方部分および後方部分から大量の材料をミリングによって除去する。バルク材料をできるだけ速く除去するため、バルク材料の除去は、大きなビーム電流、好ましくは使用可能な最も大きな制御可能電流で実行することが好ましい。バルク材料の除去は例えば、加速電圧が30kVの13nAのガリウム・イオン・ビームを使用して実行することができる。状況によっては、TEM試料が基板表面に対して鋭角をなす向きを有するように、基板をミリングした方が望ましいこともある。例えば、参照によって本明細書に組み込まれる、本発明の譲受人に譲渡されたLibby他の「Focused Particle Beam Systems and Methods Using a Tilt Column」という名称の米国特許第6,039,000号(2000年)は、試料表面に対してある角度に向けられたFIBを使用し、所望のTEM試料の両側に空洞をエッチングすることにより、TEM試料を形成することを記載している。

【0031】

図1に示した先行技術の方法と同様に、バルク・ミリングが完了した後、ミリングされた2つの長方形14と長方形15の間に残った材料は、垂直な試料切片102を形成しており、試料切片102は依然として、側面および底面のところでバルク基板とつながっている。図5Aは、このような垂直な試料切片102を示す。分かりやすくするため、周囲のバルク基板は一切示されていない。

【0032】

バルク試料の薄化の後、次いで、ステップ308で、所望の第1の試料面に到達するまで、試料切片102の第1の側面51Aをさらに薄くする(次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用することが好ましい)。例えば、薄化の第1の段階では、ビーム電流が1nAのイオン・ビームを使用し、続く第2の段階では100pAのビームを使用する。図5Bに示すように、露出した第1の試料面は一般に、ある程度のカーテニングを示し、このカーテニングの結果、オーバーミリングされたエリア52が生じる。試料は、試料の上面に対して直角方向または垂直方向を向いた軸を有するイオン・ビームを使用して薄くすることが好ましいが、ビーム軸が、所望のTEM試料面の側に向けられているならば、直角以外の角度を使用することもできる。

【0033】

図5Bに示した材料の厚さの違いは単に例示を目的したものであり、加工面とカーテニングによって生じた谷部との間の厚さの違いを正確なスケールで示すこと、または表面の変動が必ず均一になることを示すことを意図したものではない。図5B〜5Iに図式的に示したFIB706およびSEMビーム704を指示する矢印または他の処理を指示する矢印は単に、その処理が加えられていることを示すことを意図したものであり、ビームの角度もしくは向きまたは付着もしくはエッチングの正確な位置を示すことを意図したものではない。

【0034】

所望の試料面を露出させた後、ステップ310で、露出させた試料面に材料56を付着させる。材料56の層は、例えば前駆体ガス54と、イオン・ビームまたは電子ビームを使用(付着させる材料に部分的に応じた)した化学蒸着とを使用することによって、試料面全体に付着させることが好ましい。前駆体を活性化する機構は、SEM、FIB、2次粒子の間接送達または他の技法とすることができる。さらに、この付着技法は、前駆体をビームによって活性化させる付着だけに限定されない。

【0035】

付着材料は、TEM試料材料(1種または数種)とは異なる組成を有することが好ましい。付着させる材料は、TEM試料の具体的な用途に応じて選択することができる。適当な付着材料は例えば、タングステン、白金、金、炭素、酸化シリコンまたは他の適当な材料を含む。これらの材料を付着させるための前駆体ガスは先行技術においてよく知られている。

【0036】

さらに、後により詳細に論じるとおり、付着材料は、薄化プロセスの最中に除去するか、またはTEM試料の決定的に重要なミリングが完了した後に容易に除去することができる。例えば、付着材料が、炭素蒸着によって付着させることができる炭素である場合には、炭素以外のTEM試料に対する追加の損傷を生じさせない非常に選択的なエッチング・プロセスである水蒸気エッチングによって、付着材料を除去することができる。好ましいいくつかの実施形態では、付着材料を、TEM試料の画像化をあまり妨害しない材料とすることができ、その場合には、その材料をその場に残しておくことができる。例えば、試料の化学分析を含む用途では、付着材料中に存在する既知の化合物を無視することができる。

【0037】

図5Cに示す実施形態では、元の試料切片102の全厚が増大するように材料56を追加する。言い換えると、薄化プロセス中に除去された材料よりも多くの材料を追加する。しかしながら、追加する材料が、試料の構造的完全性を適切に増大させ、または十分な量のカーテニング・オーバーミリングを埋めるのに十分である限りにおいて、そのような量の材料を追加する必要はない。付着層の厚さは、ビーム照射をどの程度見込むかとどの材料を付着するかによる。例えば、構造的完全性のために主に炭素ベースの材料が付着される場合、および、ビーム照射で受ける浸食が極小であろう場合、約20nmの付着層が適当であろう。1nAでのミリングステップ中にカーテニングを減少させるために用いられる場合は、厚さ100nm以上の層を付着させても良い。

【0038】

ステップ312において、任意選択で、追加した材料56の一部を除去する。付着材料は単一の化合物からなるため、材料を除去するときにカーテニングはほとんどまたは全く起こらない。もう一方の試料面51Bをミリングするときに追加の構造的完全性を提供するため、試料面51Aに十分な付着材料56を残すことが好ましいが、試料の曲りの優先度が低く、カーテニングの低減だけが実際の懸念事項である状況では、第2の試料面に取りかかる前に全ての付着材料を除去することができる。後に論じるように、好ましいいくつかの実施形態では、最終的な試料面を露出させる前に、試料に材料を付着させることができる。次いで、後続の追加の薄化の間に、この付着材料を除去することができる。この薄化ステップ、材料追加ステップおよび再薄化ステップを、最終的な試料面が露出するまで、繰り返し反復することができる。この反復技術はカーテニングの影響を最小化するのに有効であり、または、もしそれが望ましい場合には、薄化ステップのエンドポインティング技法(end−pointing technique)として採用することができる。

【0039】

次いで、ステップ314で、試料102の第2のTEM試料面51B(背面)にFIBを導いて、試料を薄くする。この場合も、次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用して、所望の試料面を露出させる。例えば、薄化の第1の段階では、ビーム電流が1nAのイオン・ビームを使用し、続く第2の段階では100pAのビームを使用する。図5Fに示すように、露出した第2の試料面51Bも一般に、ある程度のカーテニングを示し、このカーテニングの結果、オーバーミリングされたエリア52が生じる。

【0040】

ステップ316で、化学蒸着などの適当なプロセスを使用して、第2の試料面51Bにも材料56を付着させる。ステップ318で、第2の面の付着材料の一部または全部を、例えばFIBミリングによって除去する。背面に付着させる材料も、複数のステップで繰り返し追加され、除去され、最後の薄化ステップで全ての材料が除去されることもある。

【0041】

任意選択で、ステップ320において、完成したTEM試料110から全ての付着材料56を除去することができる。この材料除去は、FIBミリングによって、またはTEM試料材料に、より害のない、イオン・ビームまたは電子ビームを用いた選択的ガス支援エッチングなどの方法によって達成することができる。好ましい他の実施形態では、TEM試料を真空室から取り出した後に、付着材料を、エッチング、例えば酸浴中でのエッチングによって除去することができる。本発明はこれらの例だけに限定されず、適当な任意のタイプのビーム・ベース除去または化学除去、またはプラズマ誘起除去を利用することができる。基板から抜き取る試料が他にある場合には(ステップ322)、プロセスはステップ302へ戻り、次の試料位置を決定する。基板から抜き取る試料が他にない場合には、ステップ324でプロセスは停止する。

【0042】

本発明の好ましいいくつかの実施形態では、薄化プロセスの間にTEM試料面に材料を付着させることもできる。好ましいいくつかの実施形態によれば、2つの荷電粒子ビームを一度に使用することができる。例えば、後述する図7に示したシステムなどのデュアル・ビーム・システムでは、電子ビームを適当な前駆体ガスとともに使用して試料面に材料を付着させ、同時に、FIBを使用してミリングを実施することができる。

【0043】

他の実施形態では、イオン・ビームを使用して、材料の付着と材料の除去を同時に実施することができる。集束イオン・ビーム・システムは一般に、図6に示すような循環対称の(circularly symmetric)、実質的にはガウス電流密度分布を有する。図6は、イオン電流密度を、ある半径方向軸に沿った位置に対して示したグラフである。図6に示すように、ビームの中心の電流密度が最も大きく(したがってより速くミリングし)、ビームの中心から離れるにつれてビーム電流は次第に小さくなる。

【0044】

このビーム電流の広がりは、カーテニングの主な誘因の1つである。ビームが、ビームの中心を用いてラメラ面をミリングしているとき、ガウスの分布の尾部のイオンは、ビームの中心よりも先に(およびビームの中心よりも後に)試料材料に到達する。ビームの小電流部分は、小さなミリング速度を有するより重い金属試料構造物に対してほとんど影響しない可能性があるが、より大きなミリング速度を有するより軽い材料はかなりミリングされる可能性がある。

【0045】

本出願の出願人らは、ビームの存在下で適当な前駆体ガスを試料表面に向かって導くことによって、この「事前」ミリングを低減または排除することができることを見出した。先行技術ではよく知られているように、前駆体ガスの吸着層を有する基板に荷電粒子ビームを照射すると、基板から2次電子が放出される。これらの2次電子は、吸着した前駆体ガス分子の解離を引き起こす。解離した前駆体材料の一部は基板表面に付着物を形成し、残りの前駆体ガス粒子は揮発性の副生物を形成し、装置の真空システムによって排出される。

【0046】

適当な前駆体ガスが存在すると、中心から離れたビームの小電流部分は、解離した前駆体材料の付着を引き起こす2次電子を提供することができる。この付着材料は、その下の基板をミリングする前に、スパッタリングによって除去しなければならない。ビームの中心のビーム電流は、優勢な反応が付着反応からミリング反応に切り替わる十分に大きなものであることが好ましい。このようにすると、この付着材料は、より大きなミリング速度を有するより軽い材料がビームの中心が到達する前に相当にミリングされることを防ぐ保護層の役目を果たすことができ、一方、ビームの中心は、新たに付着した保護層とその下の基板の両方をだいたい同じ速度でミリングする。中心から離れたビームの縁のビーム電流はより小さいため、保護層によって覆われたより軽い材料はあまりエッチングされず、カーテニングは防止され、または少なくとも実質的に低減する。当業者は、適当な前駆体ガスを選択することができ、また、中心から離れたビームの小電流部分において優勢な反応が付着反応となり、ビームの中心において優勢な反応がエッチング(ミリング)反応となるように、ガス圧およびビーム電流を調整することができる。

【0047】

好ましいいくつかの実施形態では、表面全体に保護層が付着するように、ビームの中心についても、付着速度がエッチング速度よりも大きくなるようにすることができる。次いで、ビーム全体について、またはビームの中心の大電流部分だけについてエッチングが優勢になるように、ビーム・パラメータまたはガス圧を調整することができる。さらに、いくつかの実施形態によれば、試料をミリングしている最中にカーテニングがある程度形成し始めると、より軽い材料がオーバーミリングされた試料面の空隙は、湾曲したお椀形の形状を示す傾向がある。そのお椀の壁の湾曲のため、前駆体材料は、試料面の他の部分よりも速い速度でこの領域に付着する傾向を示す。その結果として、付着材料がこの低いエリアを埋める傾向を示すように、したがって付着材料がカーテニングをある程度埋め、この低いエリアをさらなるオーバーミリングから保護するように、ビーム・パラメータおよび前駆体ガス圧を調整することができる。

【0048】

したがって、本発明の実施形態は、試料の曲り(および応力に基づく他のタイプの試料損傷)および/または試料面のカーテニングを低減させまたは防ぐ手段を提供する。このことは、極薄の試料(本明細書では厚さ30nm以下の試料と定義する)に関して特に重要である。材料を付着させていないあるシリコンTEM試料が、厚さ30nmに達するずっと前にかなりの曲りを示すときに、一方の試料面に適当な付着材料層を付着させると、同様の試料を、曲りを生じさせることなく、約30nmまで薄くすることができることを、本出願の出願人らは実験によって確認した。

【0049】

試料のタイプによっては、これらのタイプの試料損傷のうちの一方の損傷を回避することが、もう一方の損傷を回避することよりも重要なことがある。例えば、着目している構造の全幅が100nm未満だがミリング速度の速い材料と遅い材料の間の鉛直境界の真下に位置する試料の場合、試料の曲りは問題とならないかもしれないがカーテニングは決定的な種類の損傷である。このような、一方のタイプの損傷のみが重要となる場合において、上述の方法の全てのステップを使用する必要がないことがある。また試料の両面に付着材料を付着させる必要もない。例えば、曲りが主たる懸念事項である試料を作製するときには、第1の試料面を薄くした後に第1の試料面にだけ材料を付着させ、次いで、第2の試料面を露出させた後でその付着材料を除去するだけで十分なことがある。いくつかの実施形態では、試料面に材料を付着させるステップ、試料面を薄くするステップ、および次いで試料面により多くの材料を付着させるステップを、試料の所望の厚さに到達するまで繰り返し実施することができる。

【0050】

薄化中の試料の構造的完全性の向上はさらに、本発明に基づくTEM試料の製造法を、自動化された操作および処理に対してより適したものにする。自動化された操作および処理は、使いやすさを増大させ、顧客のために、1試料当たりの費用を低下させることができる。カーテニングの影響の低減は、先行技術のシリコン面のミリング技法(silicon−side milling techniques)よりも短いサイト時間(site time)で、および/またはより大変使いやすく、高品質の試料を製造することを可能にする。

【0051】

さらに、上述のステップは所望の順序で適用することができる。例えば、状況によっては、薄化を実施する前に材料を付着させた方が望ましいことがある。さらに、プロセス中の任意の時点で試料を画像化することができる。さらに、例えば、試料を十分に薄くし、画像化を実行して、最終的なTEM試料面においてターゲットとなる試料内の所望のフィーチャを認識するまで、試料面への材料の付着を開始しなくてもよい。好ましいいくつかの実施形態では、材料付着操作と材料除去操作が異なる連続ステップである。他の実施形態では、試料作製の少なくとも一部の最中に、同じ面または異なる面において、付着プロセスと材料除去プロセスを同時に実施することができる。

【0052】

図7は、本発明の実施形態を実施するように機器が装備された例示的なデュアル・ビームSEM/FIBシステム702の一実施形態を示す。本発明の実施形態は、基板のターゲット表面に低抵抗率材料を付着させる多種多様な用途に使用することができる。このような試料の作製および分析は一般に、以下で説明するシステムなどのデュアル・ビーム電子ビーム/集束イオン・ビーム・システムで実行される。適当なデュアル・ビーム・システムは例えば、本出願の譲受人であるFEI Company(米オレゴン州Hillsboro)から市販されている。適当なハードウェアの一例を以下に示すが、本発明は、特定のタイプのハードウェアで実現することに限定されない。

【0053】

デュアル・ビーム・システム702は、垂直に取り付けられた電子ビーム・カラム704と、垂直線から約52度の角度に取り付けられた集束イオン・ビーム(FIB)カラム706とを、排気可能な標本室708上に有する。標本室は、ポンプ・システム709によって排気することができる。ポンプ・システム709は一般に、ターボ分子ポンプ、油拡散ポンプ、イオン・ゲッタ・ポンプ、スクロール・ポンプおよび知られている他のポンピング手段のうちの1つもしくは複数のポンプ、またはこれらのポンプの組合せを含む。

【0054】

電子ビーム・カラム704は、ショットキ放出器、冷陰極電界放出器などの電子を発生させる電子源710、ならびに微細集束電子ビーム716を形成する電子−光学レンズ712および714を含む。電子源710は一般に、一般に接地電位に維持される加工物718の電位よりも500Vから30kV高い電位に維持される。

【0055】

したがって、電子は、約500eVから30keVの入射エネルギー(landing energy)で加工物718に衝突する。電子の入射エネルギーを低減させることで電子と加工物表面との相互作用体積を小さくし、それによって核生成部位のサイズを小さくするために、加工物に負の電位を印加することができる。加工物718は例えば、半導体デバイス、マイクロエレクトロメカニカル・システム(MEMS)、データ記憶装置、またはその材料特性あるいは組成が分析されている材料の試料を含むことができる。加工物718の表面に電子ビーム716の衝突点を配置することができ、偏向コイル720によって電子ビーム716の衝突点を加工物718の表面全体にわたって走査することができる。レンズ712および714および偏向コイル720の動作は、走査型電子顕微鏡電源および制御ユニット722によって制御される。レンズおよび偏向ユニットは、電場、磁場またはこれらの組合せを使用することができる。

【0056】

加工物718は、標本室708内の可動ステージ724上にある。ステージ724は、水平面(X軸およびY軸)内で移動し、垂直に(Z軸)移動し、約60度傾き、Z軸を軸に回転することができることが好ましい。X−Y−Zステージ724上に加工物718を挿入するため、および内部ガス供給リザーバ(図示せず)が使用される場合にはそれを使用するために、扉727を開くことができる。標本室708を排気する場合に開かないように、この扉はインタロックされる。

【0057】

真空室には、1つまたは複数のガス注入システム(gas injection system)(GIS)730が取り付けられる。GISはそれぞれ、前駆体または活性化材料を保持するリザーバ(図示せず)、および加工物の表面にガスを導くための針732を備えることができる。GISはそれぞれさらに、加工物への前駆体材料の供給を調節する手段734を備える。この例では、この調節手段が調整可能な弁として示されているが、調節手段は例えば、前駆体材料を加熱して前駆体材料の蒸気圧を制御する調節された加熱器を含むこともできる。

【0058】

電子ビーム716中の電子が加工物718に当たると、2次電子、後方散乱電子およびオージェ電子が放出され、これらの電子を検出して、画像を形成し、または加工物についての情報を決定することができる。例えば2次電子は、エバーハート−ソーンリー(Everhard−Thornley)検出器、低エネルギーの電子を検出することができる半導体検出デバイスなどの2次電子検出器736によって検出される。TEM試料ホルダ761およびステージ724の下に位置するSTEM検出器762は、TEM試料ホルダ上に取り付けられた試料を透過した電子を集めることができる。検出器736、762からの信号はシステム・コントローラ738へ送られる。前記コントローラ738はさらに、偏向器信号、レンズ、電子源、GIS、ステージおよびポンプ、ならびにこの機器の他の構成要素を制御する。監視装置740は、ユーザ制御を表示し、検出器からの信号を使用して加工物の画像を表示するために使用される。

【0059】

室708は、真空コントローラ741の制御の下、ポンプ・システム709によって排気される。この真空システムは、室708に約7×10-6ミリバールの真空を提供する。適当な前駆体ガスまたは活性化剤ガスを試料表面に導入すると、室のバックグラウンド圧力は一般に約5×10-5ミリバールまで上昇することがある。

【0060】

集束イオン・ビーム・カラム706は、イオン源746および集束カラム748がその内部に位置する上ネック部分744を備え、集束カラム748は、引出し電極750および静電光学系を含み、静電光学系は対物レンズ751を含む。イオン源746は、液体金属ガリウム・イオン源、プラズマ・イオン源、液体金属合金源または他の任意のタイプのイオン源を含むことができる。集束カラム748の軸は、電子カラムの軸から52度傾いている。イオン・ビーム752は、イオン源746から、集束カラム748を通り、静電偏向器754と静電偏向器754の間を通過して、加工物718に向かって進む。

【0061】

FIB電源および制御ユニット756は、イオン源746で電位を供給する。イオン源746は一般に、一般に接地電位に維持される加工物の電位よりも1kVから60kV高い電位に維持される。したがって、イオンは、約1keVから60keVの入射エネルギーで加工物に衝突する。FIB電源および制御ユニット756は偏向板754に結合される。偏向板754は、イオン・ビームが、加工物718の上面に、対応するパターンをトレースすることを可能にする。当技術分野ではよく知られているとおり、システムによっては、最後のレンズよりも前に偏向板が置かれる。イオン・ビーム集束カラム748内のビーム・ブランキング(blanking)電極(図示せず)は、FIB電源および制御ユニット756がブランキング電極にブランキング電圧を印加したときに、イオン・ビーム752を、加工物718ではなくブランキング開口(図示せず)に衝突させる。

【0062】

イオン源746は一般に、一価の正のガリウム・イオンのビームを発生させ、このビームは、イオン・ミリング、強化エッチング、材料付着によって加工物718を変更するため、または加工物718を画像化するために、加工物718位置において幅1/10マイクロメートル以下のビームに集束させることができる。

【0063】

Omniprobe,Inc.(米テキサス州Dallas)のAutoProbe 200(登録商標)、あるいはKleindiek Nanotechnik(ドイツReutlingen)のModel MM3Aなどのマイクロマニピュレータ(maicromanipulator)757は、真空室内の物体を正確に移動させることができる。真空室内に配置された部分759のX、Y、Zおよびθ制御を提供するため、マイクロマニピュレータ757は、真空室の外側に配置された精密電動機758を備えることができる。小さな物体を操作するため、マイクロマニピュレータ757に別のエンド・エフェクタを取り付けることができる。本明細書に記載した実施形態では、このエンド・エフェクタが細いプローブ760である。先行技術では知られているように、分析のため、マイクロマニピュレータ(またはマイクロプローブ)を使用して、(一般にイオン・ビームによって基板から分離された)TEM試料をTEM試料ホルダ761に移すことができる。

【0064】

システム・コントローラ738は、デュアル・ビーム・システム702のさまざまな部分の動作を制御する。従来のユーザ・インタフェース(図示せず)にコマンドを入力することにより、ユーザは、システム・コントローラ738を介して、イオン・ビーム752または電子ビーム716を希望通りに走査することができる。あるいは、システム・コントローラ738は、プログラムされた命令に従って、デュアル・ビーム・システム702を制御することができる。図7は略図であり、一般的なデュアル・ビーム・システムの要素の全ては含んでおらず、また、それらの要素の実際の外見およびサイズまたはそれらの要素間の関係の全ては反映していない。

【0065】

本発明のいくつかの実施形態によれば、TEM分析用の試料を作製する方法は、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、試料の第1の側面を薄くして第1の試料面を露出させるステップと、露出させた第1の試料面に材料の層を付着させるステップと、試料の第2の側面を薄くするステップと、付着させた材料の少なくとも一部を除去するステップとを含む。

【0066】

いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、露出させた第2の試料面に材料の層を付着させるステップをさらに含む。いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、試料の第1の側面を薄くするステップと、露出させた第1の試料面に材料の層を付着させるステップとを、所望の最終試料面が露出するまで繰り返すステップをさらに含む。

【0067】

いくつかの実施形態では、粒子ビーム・システムを使用して試料を作製する。いくつかの実施形態では、集束イオン・ビーム・システムを使用して試料を作製する。

【0068】

本発明のいくつかの実施形態によれば、TEM分析用の試料を作製する方法は、粒子ビーム・システムの真空室に試料を装填するステップと、粒子ビーム・ミリングによって、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、試料の第1の側面を粒子ビームを使用して薄くして、第1の試料面を露出させるステップと、露出させた第1の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと、試料の第2の側面を粒子ビームを使用して薄くして、第2の試料面を露出させるステップと、露出させた第2の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップとを含む。

【0069】

いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、付着させた材料の少なくとも一部を除去するステップをさらに含む。いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、付着させた材料の少なくとも一部を、イオン・ビーム・ミリング以外の方法によって除去するステップを含む。いくつかの実施形態では、付着させた材料が、TEM試料の画像化をあまり妨害しない。

【0070】

いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、付着させた材料の少なくとも一部を、ガス支援エッチングによって除去するステップを含む。いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、試料を真空室から取り出した後に、付着させた材料の少なくとも一部を除去するステップを含む。

【0071】

いくつかの実施形態では、試料の側面を薄くして試料面を露出させるステップと、露出させた試料面に材料の層を付着させるステップとを同時に実行する。

【0072】

いくつかの実施形態では、最終的なTEM試料の厚さが30nm以下である。

【0073】

本発明のいくつかの実施形態によれば、装置は、上述のいずれかの方法を実行する手段を備える。

【0074】

本発明のいくつかの実施形態によれば、コンピュータ可読の非一時的(non−transitory)記憶媒体は、コンピュータ・プログラムを含むように構成されており、そのように構成された記憶媒体によって、コンピュータが、荷電粒子ビーム・システムを、上述のいずれかの方法のステップを実行するように制御する。

【0075】

以上の本発明の説明は主に、極薄のTEM試料を作製する方法を対象としているが、このような方法の操作を実行する装置も本発明の範囲に含まれることを認識すべきである。さらに、コンピュータ・ハードウェア、ハードウェアとソフトウェアの組合せ、またはコンピュータ可読の非一時的記憶装置に記憶されたコンピュータ命令によって、本発明の実施形態を実現することができることも認識すべきである。本発明の方法は、標準プログラミング技法を使用し、本明細書に記載された方法および図に基づいて、コンピュータ・プログラムとして実現することができ、このコンピュータ・プログラムは、コンピュータ・プログラムを含むように構成されたコンピュータ可読の非一時的記憶媒体を含み、そのように構成された記憶媒体は、コンピュータを、予め定義された特定の方式で動作させる。コンピュータ・システムと通信するため、それぞれのプログラムは、高水準手続き型プログラミング言語またはオブジェクト指向プログラミング言語で実現することができる。しかしながら、所望ならば、それらのプログラムを、アセンブラ言語または機械語で実現することもできる。いずれにせよ、その言語は、コンパイルまたは解釈される言語とすることができる。さらに、そのプログラムは、そのプログラムを実行するようにプログラムされた専用集積回路上で実行することができる。

【0076】

さらに、方法論は、限定はされないが、荷電粒子ツールもしくは他の画像化デバイスとは別個の、荷電粒子ツールもしくは他の画像化デバイスと一体の、または荷電粒子ツールもしくは他の画像化デバイスと通信するパーソナル・コンピュータ、ミニコンピュータ、メインフレーム、ワークステーション、ネットワーク化されたコンピューティング環境または分散コンピューティング環境、コンピュータ・プラットホームなどを含む、任意のタイプのコンピューティング・プラットホームで実現することができる。本発明の諸態様は、取外し可能であるか、またはコンピューティング・プラットホームと一体であるかを問わない、ハードディスク、光学式読取りおよび/または書込み記憶媒体、RAM、ROMなどの記憶媒体または記憶装置上に記憶された機械可読コードであって、プログラム可能なコンピュータが、本明細書に記載された手順を実行するために、その記憶媒体または記憶装置を読んだときに、そのコンピュータを構成し、動作させるために、そのコンピュータが読むことができるように記憶された機械可読コードとして実現することができる。さらに、機械可読コードまたは機械可読コードの一部を、有線または無線ネットワークを介して伝送することができる。本明細書に記載された発明は、そのような媒体がマイクロプロセッサまたは他のデータ処理装置と連携して上述の諸ステップを実現する命令またはプログラムを含むとき、これらのさまざまなタイプのコンピュータ可読記憶媒体、およびその他のさまざまなタイプのコンピュータ可読記憶媒体を含む。本発明はさらに、本明細書に記載された方法および技法に従ってプログラムされたコンピュータ自体を含む。

【0077】

入力データに対してコンピュータ・プログラムを適用して、本明細書に記載された機能を実行し、それによって入力データを変換して出力データを生成することができる。この出力情報は、ディスプレイ・モニタなどの1つまたは複数の出力装置に適用される。本発明の好ましい実施形態では、変換されたデータが物理的な実在する物体を表し、これには、その物理的な実在する物体の特定の視覚的描写をディスプレイ上に生成することが含まれる。

【0078】

本発明の好ましい実施形態はさらに、粒子ビームを使用して試料を画像化するためにFIB、SEMなどの粒子ビーム装置を利用する。試料を画像化する目的に使用されるこのような粒子は、本来的に、試料と相互作用し、その結果、ある程度の物理的変化をもたらす。さらに、本明細書の全体を通じて、「計算する」、「決定する」、「測定する」、「生成する」、「検出する」、「形成する」などの用語を利用した議論は、コンピュータ・システムまたは同様の電子装置の動作および処理を指し、そのコンピュータ・システムまたは同様の電子装置は、コンピュータ・システム内の物理量として表されたデータを操作し、そのデータを、その同じコンピュータ・システムまたは他の情報記憶装置、伝送装置もしくは表示装置内の、物理量として同様に表された他のデータに変換する。

【0079】

本発明は幅広い適用可能性を有し、上記の例において説明し、示した多くの利点を提供することができる。本発明の実施形態は、具体的な用途によって大きく異なり、全ての実施形態が、これらの全ての利点を提供するわけではなく、本発明によって達成可能な全ての目的を達成するわけではない。本発明を実施するのに適した粒子ビーム・システムは例えば、本出願の譲受人であるFEI Companyから市販されている。

【0080】

上記の説明の多くの部分は半導体ウェーハを対象としているが、本発明は、適当な任意の基板または表面に対して使用することができる。さらに、本発明は、真空室内で薄くし、真空室の外で基板から取り出した試料(ex situ型試料)、または真空室内のTEMグリッドに取り付けた後で基板から抜き取り、薄くした試料(in situ型試料)に対して適用することができる。本明細書において用語「自動」、「自動化された」または同種の用語が使用されるときには常に、それらの用語が、自動プロセスもしくは自動ステップ、または自動化されたプロセスもしくは自動化されたステップの手動開始を含むことが理解される。以下の議論および特許請求の範囲では、用語「含む(including)」および「備える(comprising)」が、オープン・エンド(open−ended)型の用語として使用されており、したがって、これらの用語は、「...を含むが、それらだけに限定されない(including,but not limited to)」ことを意味すると解釈すべきである。用語「集積回路」は、マイクロチップの表面にパターン形成された一組の電子構成部品およびそれらの相互接続(ひとまとめにして内部電気回路要素)を指す。用語「半導体デバイス」は、総称的に、集積回路(IC)を指し、この集積回路(IC)は、半導体ウェーハと一体でも、またはウェーハから切り離されていても、または回路板上で使用するためにパッケージングされていてもよい。本明細書では用語「FIB」または「集束イオン・ビーム」が、イオン光学部品によって集束させたビームおよび整形されたイオン・ビームを含む、平行イオン・ビームを指すために使用される。

【0081】

本明細書で特に定義されていない場合、その用語は、その通常の一般的な意味で使用されることが意図されている。添付図面は、本発明の理解を助けることが意図されており、特に明記しない限り、一律の尺度では描かれていない。

【0082】

本発明および本発明の利点を詳細に説明したが、添付の特許請求の範囲によって定義された本発明の趣旨および範囲から逸脱することなく、本明細書に、さまざまな変更、置換および改変を加えることができることを理解すべきである。さらに、本出願の範囲が、本明細書に記載されたプロセス、機械、製造、組成物、手段、方法およびステップの特定の実施形態に限定されることは意図されていない。当業者なら本発明の開示から容易に理解するように、本明細書に記載された対応する実施形態と実質的に同じ機能を実行し、または実質的に同じ結果を達成する既存のまたは今後開発されるプロセス、機械、製造、組成物、手段、方法またはステップを、本発明に従って利用することができる。したがって、添付の特許請求の範囲は、その範囲内に、このようなプロセス、機械、製造、組成物、手段、方法またはステップを含むことが意図されている。

【符号の説明】

【0083】

702 デュアル・ビームSEM/FIBシステム

704 SEMビーム

704 電子ビーム・カラム

706 FIB

706 集束イオン・ビーム・カラム

708 標本室

709 ポンプ・システム

710 電子源

718 加工物

722 走査型電子顕微鏡電源/制御ユニット

724 可動ステージ

738 システム・コントローラ

740 監視装置

756 FIB電源/制御ユニット

【技術分野】

【0001】

本発明は、透過電子顕微鏡用の薄い試料の作製に関し、具体的には、厚さ60nm未満の高品質試料の作製に関する。

【背景技術】

【0002】

集積回路の製造などの半導体製造は一般にフォトリソグラフィの使用を伴う。その表面に回路を形成する半導体基板、通常はシリコン・ウェーハを、露光すると溶解性が変化するフォトレジストなどの材料で覆う。放射源と半導体基板の間に配置したマスク、レチクルなどのリソグラフィ・ツールが影を作って、基板のどのエリアを露光するのかを制御する。露光後、露光したエリアまたは露光しなかったエリアからフォトレジストを除去して、後続のエッチング・プロセスまたは拡散プロセスの間ウェーハの部分を保護するパターン形成されたフォトレジストの層をウェーハ上に残す。

【0003】

このフォトリソグラフィ・プロセスは、しばしば「チップ」と呼ばれる多数の集積回路デバイスまたはエレクトロメカニカル・デバイスを、それぞれのウェーハ上に形成することを可能にする。次いでこのウェーハを、単一の集積回路デバイスまたはエレクトロメカニカル・デバイスをそれぞれが含む個々のダイに切断する。最後に、これらのダイを追加の操作にかけ、パッケージングして、個々の集積回路チップまたはエレクトロメカニカル・デバイスとする。

【0004】

この製造プロセスの間に、露光および集束は変動するため、リソグラフィ・プロセスによって現像されたパターンを絶えず監視しまたは測定して、パターンの寸法が許容範囲内にあるかどうかを判定する必要がある。しばしばプロセス制御と呼ばれるこのような監視の重要性は、パターン・サイズが小さくなるにつれて、特に、そのリソグラフィ・プロセスが使用可能な解像限界に最小フィーチャ(feature)サイズが近づくにつれて、相当に増大する。デバイス密度を常により高いものにしていくためには、フィーチャ・サイズを絶えず小さくしていく必要がある。このようなフィーチャ・サイズには例えば、相互接続線の幅および間隔、コンタクト・ホールの間隔および直径、ならびに、さまざまなフィーチャのコーナ、エッジなどの表面幾何形状が含まれる。ウェーハ上のフィーチャは3次元構造物であり、完全なキャラクタリゼーション(characterization)は、線の上面の幅、トレンチの上端の幅などの表面寸法だけではなく、フィーチャの完全な3次元プロフィールをも記述しなければならない。プロセス・エンジニアは、製造プロセスを微調整し、所望のデバイス幾何形状が得られることを保証するために、このような表面フィーチャのクリティカル・ディメンション(critical dimension)(CD)を正確に測定することができなければならない。

【0005】

CDの測定は一般に、走査型電子顕微鏡(scanning electron microscope)(SEM)などの機器を使用して実施される。走査型電子顕微鏡(SEM)では、1次電子ビームを微細なスポットに集束させ、このスポットが、観察する表面を走査する。この1次ビームが表面に衝突すると、その表面から2次電子が放出される。その2次電子を検出し、画像を形成し、その画像のそれぞれの点における明るさを、その表面の対応するスポットに1次ビームが衝突したときに検出された2次電子の数によって決定する。しかしながら、フィーチャが小さくなり続けると、測定対象のフィーチャがあまりに小さすぎて、通常のSEMが提供する解像力では解像できない点に到達する。

【0006】

透過電子顕微鏡(transmission electron microscope)(TEM)では、観察者が数ナノメートル程度の極めて小さなフィーチャを見ることができる。材料の表面だけを画像化するSEMとは対照的に、TEMでは、試料の内部構造をも分析することもできる。TEMでは、幅の広いビームが試料に衝突し、試料を透過した電子を集束させて試料の画像を形成する。1次ビーム中の電子の多くが試料を透過し、反対側へ出ることができるように、試料は十分に薄くなければならない。試料の厚さは一般に100nm未満である。

【0007】

走査型透過電子顕微鏡(scanning transmission electron microscope)(STEM)では、1次電子ビームを微細なスポットに集束させ、そのスポットを、試料表面にわたって走査する。基板を透過した電子を、試料の向こう側の電子検出器によって集める。画像上のそれぞれの点の強度は、その表面の対応する点に1次ビームが衝突したときに集められた電子の数に対応する。

【0008】

半導体の幾何形状が縮小し続けると、製造業者はますます透過電子顕微鏡(TEM)に依存して、プロセスを監視し、欠陥を分析し、界面層の形態を調べるようになる。本明細書で使用するとき、用語「TEM」はTEMまたはSTEMを指し、TEM用の試料を作製すると言うときには、この作製が、STEMで見るための試料の作製をも含むことを理解すべきである。TEMでは、幅の広いビームが試料に衝突し、試料を透過した電子を集束させて試料の画像を形成する。1次ビーム中の電子の多くが試料を透過し、反対側へ出ることができるように、試料は十分に薄くなければならない。

【0009】

バルク試料材料(bulk sample material)から切り出された薄いTEM試料は「ラメラ(lamella)」として知られている。ラメラの厚さは一般に100nm未満であるが、用途によってはこれよりもかなり薄くしなければならない。30nm以下である先進の半導体製造プロセスでは、小規模構造物間の重なりを防ぐために、ラメラの厚さを20nm未満にする必要がある。現在のところ、60nmよりも薄くすることは困難であり、堅牢でない。試料の厚さに変動があると、その結果、ラメラに、曲り(bending)、オーバーミリング(over−milling)または他の破局的欠陥が生じる。このような薄い試料に関して、ラメラの作製は、最も小さく最も決定的に重要な構造物の構造キャラクタリゼーションおよび構造分析の質のかなりの部分を決定する、TEM分析の決定的に重要なステップである。

【0010】

TEM顕微鏡法用のラメラを形成する目的に集束イオン・ビーム(focused ion beam)(FIB)システムを使用することは、当技術分野において知られている。FIBシステムは、TEMシステムで使用するのに十分な薄さまでラメラをミリング(milling)する能力を有する。TEM試料を作製する目的にデュアル・ビーム・システムを使用することは、当技術分野において知られている。デュアル・ビーム・システムは、バルク試料からラメラをミリングするFIBカラムと、一般にラメラをミリングしている最中にラメラを画像化するSEMカラムとを有する。デュアル・ビーム・システムは、TEM分析用試料の作製にかかる時間を改善する。試料作製におけるFIB法の使用は、TEM分析用試料の作製にかかる時間をわずか数時間に短縮したが、所与の1枚のウェーハから得た15ないし50のTEM試料を分析することは珍しいことではない。結果として、試料作製の速度は、TEM分析を使用する際、特にTEM分析を半導体プロセス制御に使用する際の非常に重要な因子である。

【0011】

図1は、初期の向きに配置された、TEM分析用の試料ラメラをバルク試料材料から作製する先行技術のFIBシステムを示す。バルク試料材料108を試料ステージに載せ、FIBカラムから発射された集束イオン・ビーム104に対してバルク試料材料108の上面が垂直になるような向きに、バルク試料材料108を配置する。大きなビーム電流を使用し、それに対応した大きなビーム・サイズを有する集束イオン・ビームを使用して、関心領域の前方部分および後方部分から大量の材料をミリングによって除去する。ミリングされた2つの長方形14と長方形15の間に残った材料は、関心領域を含む垂直な薄い試料切片(sample section)102を形成する。バルク試料の薄化(bulk thinning)の後、所望の厚さ(一般に100nm未満)に達するまで試料切片を薄くする(一般に次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用する)。ラメラ110を形成するために実施される大部分のイオン・ビーム機械加工は、バルク試料材料108およびFIBカラムをこの向きに配置して実行される。

【0012】

標本(specimen)が所望の厚さに達したら、一般にステージを傾け、試料切片102の底面および側面に部分的に沿ったU字形の切断を斜めに実施して、試料上面の両側のタブ(tab)によって懸垂した試料を残す。この小さなタブは、試料を完全にFIB研磨した後にミリングによって除去する材料の量を最少にすることを可能にし、薄い標本の表面に再付着アーチファクトが蓄積する可能性を低下させる。次いで、次第に細くなるビーム・サイズを使用して、この試料切片をさらに薄くする。最後に、タブを切断して、薄くしたラメラ110を完全に分離する。薄化の後、試料を、側面および底面のバルク材料から分離し、薄くしたTEM試料を抜き取ることができる。

【0013】

残念なことに、上述の先行技術の方法を使用して形成した極薄の(ultra thin)ラメラは、「曲り」および「カーテニング(curtaining)」として知られている望ましくない副次的作用を受ける。極薄の試料(例えば厚さ30nm以下)を生成しようとすると、試料は、構造的完全性(structural integrity)を失い、試料に作用する力の下で、一般に一方の試料面またはもう一方の試料面に向かってたわんだり湾曲することによって変形することがある。FIB薄化ステップの最中またはFIB薄化ステップの前にこの変形が生じた場合には、そのビームに近づく方向またはビームから遠ざかる方向への関心領域の変形が、試料に対する容認できない損傷の原因になることがある。

【0014】

「カーテニング」として知られているミリング・アーチファクトによって生じる厚さの変動も、TEM試料の品質に重大な影響を与えうる。不均質な構造体(例えば金属ゲートおよびシールドとシリコンおよび二酸化シリコン)からバルク試料材料108が形成されているとき、イオン・ビーム104はより軽い元素をより大きなミリング速度で優先的にミリングする。より重い金属元素は、その下のより軽い材料を覆って、より軽い材料を陰にする傾向がある。その結果生じる影響は、金属のエリアから遠い裏側でミリングされず、金属を含まないエリアでミリングされた波打ったラメラ面となる。図2は、1つの試料面のカーテニングを示す、薄くしたTEM試料102の顕微鏡写真であり、ラメラ面の波打ったフィーチャは、吊り下がったカーテンに似ている。カーテニング・アーチファクトはTEM画像化の質を低下させ、標本の最小有効厚さを制限する。極薄のTEM試料では、2つの断面が非常に近接し、そのため、カーテニングの影響による厚さの変動により試料ラメラが使用不能になることがある。したがって、TEM試料ラメラの作製時にはカーテニング・アーチファクトを低減させることが望ましい。

【0015】

カーテニング問題に対する代替策も存在し、最も効果的で広範囲に証明されている代替策であるバックサイド・ミリング(backside milling)は、厚さが50から100nmのTEM試料に対しては適度によく機能するものの、厚さ30nm以下の極薄試料に対しては機能せず、バックサイド・ミリングによって作製した試料であっても、しばしば、望ましくない不均一な試料面を与えるミリング・アーチファクトを示す。さらに、より厚い試料に対してであっても、バックサイド・ミリングは、非常に長い時間がかかる取り出しおよび反転操作を必要とする。さらに、現行のバックサイド・ミリング技法は手動で実行されており、自動化には適さない。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】米国特許第6,039,000号

【発明の概要】

【発明が解決しようとする課題】

【0017】

したがって、極薄のTEM試料を作製する改良された方法であって、曲りおよびカーテニングを低減させまたは排除することができ、自動化された試料作製プロセスに適した方法が依然として求められている。

【課題を解決するための手段】

【0018】

本発明の目的は、厚さ60ナノメートル未満、より好ましくは厚さ30nm以下のTEM試料を、曲りおよびカーテニングを低減させまたは防ぐような方式で作製する方法および装置を提供することにある。本発明の好ましい実施形態は、試料を作製するプロセスの最中に、TEM試料の面に材料を付着させる。好ましいいくつかの実施形態では、反対側の面を薄くする前に、既に薄くした試料面に材料を付着させることができ、付着させた材料は、試料の構造的完全性を強化し、カーテニング現象のために薄くなりすぎたエリアを再び埋める役目を果たすことができる。好ましい実施形態では、ミリングしている面に材料を付着させることもでき、付着させた材料は、その試料面のカーテニングを低減または排除する役目を果たすことができる。

【0019】

以上では、以下の本発明の詳細な説明をより十分に理解できるように、本発明の特徴および技術上の利点をかなり広く概説した。以下では、本発明の追加の特徴および利点を説明する。開示される着想および特定の実施形態を、本発明の同じ目的を達成するために他の構造を変更しまたは設計するベースとして容易に利用することができることを当業者は理解すべきである。さらに、このような等価の構造は、添付の特許請求の範囲に記載された本発明の趣旨および範囲を逸脱しないことを当業者は理解すべきである。

【0020】

次に、本発明および本発明の利点のより完全な理解のため、添付図面に関して書かれた以下の説明を参照する。

【図面の簡単な説明】

【0021】

【図1A】バルク基板からTEM試料を作製する先行技術に基づくバルク・ミリング・プロセスを示す図である。

【図1B】先行技術に従って薄くしたTEM試料の顕微鏡写真である。

【図2】1つの試料面のカーテニングを示す、薄くしたTEM試料の顕微鏡写真である。

【図3】TEM試料を形成するステップを示す本発明の好ましい一実施形態に基づく流れ図である。

【図4】抜き取る試料の、より大きなバルク基板内における位置を示す略図である。

【図5A】図3の方法を実施する際のステップを示す図である。

【図5B】図3の方法を実施する際のステップを示す図である。

【図5C】図3の方法を実施する際のステップを示す図である。

【図5D】図3の方法を実施する際のステップを示す図である。

【図5E】図3の方法を実施する際のステップを示す図である。

【図5F】図3の方法を実施する際のステップを示す図である。

【図5G】図3の方法を実施する際のステップを示す図である。

【図5H】図3の方法を実施する際のステップを示す図である。

【図5I】図3の方法を実施する際のステップを示す図である。

【図6】あるガリウム集束イオン・ビームのイオン電流密度を、ある半径方向軸に沿った位置に対して示したグラフである。

【図7】本発明の実施形態を実施するように機器が装備された典型的なデュアル・ビームSEM/FIBシステム710の一実施形態を示す図である。

【発明を実施するための形態】

【0022】

好ましい実施形態は、試料を作製するプロセスの最中に試料に材料を追加することによって、TEM試料の作製中の曲りおよびカーテニングの問題に対処する。試料から材料を除去することだけに集中する先行技術の方法とは対照的に、本発明の好ましい実施形態は実際に、作製中の試料に追加の材料を付着させる。

【0023】

好ましいいくつかの実施形態では、後により詳細に説明するように、第1のTEM試料面を薄くした後、第2のTEM試料面を薄くする前に、第1のTEM試料面に材料を付着させることができる。いくつかの実施形態では、第2の試料面を薄くする間、薄くした第1の試料面に、付着させた材料の全てを残しておくことができる。他の実施形態では、第2の側面を薄くする前に、薄くした第1の側面から、付着材料の大部分を除去することができる。後に残った付着材料は、カーテニング効果のために薄くなりすぎたエリアを埋める役目を果たすことができる。いずれにせよ、FIBミリングしている面とは反対側の試料面に存在する付着材料は、試料の構造的完全性を強化する役目を果たすことができる。

【0024】

好ましいいくつかの実施形態では、試料面を薄くしているときに、その試料面に材料を付着させることができる。上述のとおり、試料が、より速くミリングされる材料とよりゆっくりとミリングされる材料の混合物からなるときには、しばしば、望ましくないカーテニング効果が生じる。本出願の出願人は、適当な前駆体ガスの存在下でミリング・プロセスを実施することにより、試料表面のある部分をミリングによって除去している間に、それと同時に、試料表面の他の部分に材料を付着させることができることを見出した。他の実施形態では、FIB薄化の一部分を試料面に実行した後に、その試料面をコーティングすることができる。これらの一方または両方の方法によって、薄化プロセスの間、試料面のより速いミリング速度を有するエリアを付着材料によって保護し、または薄化プロセスの間に、そのようなエリアを付着材料によって再び埋めることができ、したがって試料面のカーテニングを低減させまたは防ぐことができる。

【0025】

本発明の好ましい実施形態によれば、試料を画像化する前に、付着材料の一部または全部を除去する。他の実施形態では、所望の画像化パラメータにおいて、付着材料が、電子に対して十分に透過性であり、そのため、試料TEM分析の間、付着材料をその場に残しておくことができる。付着材料の一部または全部を除去する場合には、公知の適当な任意の方法を使用して材料を除去することができる。当業者なら理解するとおり、適当な材料除去法は、付着材料、試料の構造的完全性など、いくつかの因子によって決まる。選択する材料除去法は、付着材料を選択的に除去し、TEM試料からの試料材料の追加の除去を全くまたはほとんど引き起こさないことが好ましい。

【0026】

上述の実施形態を、一緒に、別々に、または所望の組合せで使用することができることに留意すべきである。例えば、いくつかの実施形態では、試料面を薄くした後にのみ試料面に材料を付着させ、他の実施形態では、試料面を薄くしている最中と試料面を薄くした後の両方の時期に材料を付着させることができる。本発明の好ましい方法または装置は多くの新規の態様を有する。本発明は、異なる目的に対して異なる方法または装置で実施することができるため、全ての実施形態に全ての態様が存在する必要はない。さらに、記載された実施形態の態様の多くは別個に特許を受けることができる。

【0027】

図3は、TEM試料を形成するステップを示す本発明の好ましい一実施形態に基づく流れ図である。最初に、ステップ301で、FIBカラムとSEMカラムの両方を有するデュアル・ビームFIB/SEMシステムなどの適当な処理ツールに、半導体ウェーハ、凍結生体材料または鉱物試料などの基板を装填する。このような適当な1つのデュアル・ビームFIB/SEMシステムは、本発明の譲受人である米オレゴン州HillsboroのFEI Companyから販売されているHelios1200またはExpida(登録商標) 1255 DualBeam(登録商標) Systemである。

【0028】

図7も参照すると、デュアル・ビーム・システム702の一般的な構成は、垂直軸を有する電子カラム704と、この垂直軸に対して(通常は約52度)傾いた軸を有するイオン・カラム706とを備える。ウェーハは、当技術分野ではよく知られているように、多ウェーハ搬送/自動装填ロボット(図示せず)を経由して移送することが好ましいが、手動でウェーハを移動させることもできる。

【0029】

ステップ302で、(関心のフィーチャを含む)TEM試料を基板から抜き取る位置を決定する。例えば、この基板は、シリコン半導体ウェーハまたはシリコン半導体ウェーハの部分であり、抜き取る部分は、そのシリコン・ウェーハ上に形成された集積回路の一部分であって、TEMを使用して観察する部分を含む。他の例では、基板はアルミナチタンカーバイト(AlTiC)・ウェーハでよく、抜き取る部分は記憶媒体にデータを読み書きするために用いられる構造を含んでもよい。他の例では、基板は天然資源を含む試料であってよく、試料中の資源の性質を分析するために抜き取りを行ってもよい。図4は、抜き取る試料102の、より大きな基板108内における位置を示す略図である。

【0030】

ステップ304で、好ましくは、FIBカラム706から発射された集束イオン・ビームに対して基板の上面が垂直になるような向きに、基板を配置する。次いで、ステップ306で、大きなビーム電流を使用し、それに対応した大きなビーム・サイズを有する集束イオン・ビームを使用して、所望のTEM試料を含む試料切片の前方部分および後方部分から大量の材料をミリングによって除去する。バルク材料をできるだけ速く除去するため、バルク材料の除去は、大きなビーム電流、好ましくは使用可能な最も大きな制御可能電流で実行することが好ましい。バルク材料の除去は例えば、加速電圧が30kVの13nAのガリウム・イオン・ビームを使用して実行することができる。状況によっては、TEM試料が基板表面に対して鋭角をなす向きを有するように、基板をミリングした方が望ましいこともある。例えば、参照によって本明細書に組み込まれる、本発明の譲受人に譲渡されたLibby他の「Focused Particle Beam Systems and Methods Using a Tilt Column」という名称の米国特許第6,039,000号(2000年)は、試料表面に対してある角度に向けられたFIBを使用し、所望のTEM試料の両側に空洞をエッチングすることにより、TEM試料を形成することを記載している。

【0031】

図1に示した先行技術の方法と同様に、バルク・ミリングが完了した後、ミリングされた2つの長方形14と長方形15の間に残った材料は、垂直な試料切片102を形成しており、試料切片102は依然として、側面および底面のところでバルク基板とつながっている。図5Aは、このような垂直な試料切片102を示す。分かりやすくするため、周囲のバルク基板は一切示されていない。

【0032】

バルク試料の薄化の後、次いで、ステップ308で、所望の第1の試料面に到達するまで、試料切片102の第1の側面51Aをさらに薄くする(次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用することが好ましい)。例えば、薄化の第1の段階では、ビーム電流が1nAのイオン・ビームを使用し、続く第2の段階では100pAのビームを使用する。図5Bに示すように、露出した第1の試料面は一般に、ある程度のカーテニングを示し、このカーテニングの結果、オーバーミリングされたエリア52が生じる。試料は、試料の上面に対して直角方向または垂直方向を向いた軸を有するイオン・ビームを使用して薄くすることが好ましいが、ビーム軸が、所望のTEM試料面の側に向けられているならば、直角以外の角度を使用することもできる。

【0033】

図5Bに示した材料の厚さの違いは単に例示を目的したものであり、加工面とカーテニングによって生じた谷部との間の厚さの違いを正確なスケールで示すこと、または表面の変動が必ず均一になることを示すことを意図したものではない。図5B〜5Iに図式的に示したFIB706およびSEMビーム704を指示する矢印または他の処理を指示する矢印は単に、その処理が加えられていることを示すことを意図したものであり、ビームの角度もしくは向きまたは付着もしくはエッチングの正確な位置を示すことを意図したものではない。

【0034】

所望の試料面を露出させた後、ステップ310で、露出させた試料面に材料56を付着させる。材料56の層は、例えば前駆体ガス54と、イオン・ビームまたは電子ビームを使用(付着させる材料に部分的に応じた)した化学蒸着とを使用することによって、試料面全体に付着させることが好ましい。前駆体を活性化する機構は、SEM、FIB、2次粒子の間接送達または他の技法とすることができる。さらに、この付着技法は、前駆体をビームによって活性化させる付着だけに限定されない。

【0035】

付着材料は、TEM試料材料(1種または数種)とは異なる組成を有することが好ましい。付着させる材料は、TEM試料の具体的な用途に応じて選択することができる。適当な付着材料は例えば、タングステン、白金、金、炭素、酸化シリコンまたは他の適当な材料を含む。これらの材料を付着させるための前駆体ガスは先行技術においてよく知られている。

【0036】

さらに、後により詳細に論じるとおり、付着材料は、薄化プロセスの最中に除去するか、またはTEM試料の決定的に重要なミリングが完了した後に容易に除去することができる。例えば、付着材料が、炭素蒸着によって付着させることができる炭素である場合には、炭素以外のTEM試料に対する追加の損傷を生じさせない非常に選択的なエッチング・プロセスである水蒸気エッチングによって、付着材料を除去することができる。好ましいいくつかの実施形態では、付着材料を、TEM試料の画像化をあまり妨害しない材料とすることができ、その場合には、その材料をその場に残しておくことができる。例えば、試料の化学分析を含む用途では、付着材料中に存在する既知の化合物を無視することができる。

【0037】

図5Cに示す実施形態では、元の試料切片102の全厚が増大するように材料56を追加する。言い換えると、薄化プロセス中に除去された材料よりも多くの材料を追加する。しかしながら、追加する材料が、試料の構造的完全性を適切に増大させ、または十分な量のカーテニング・オーバーミリングを埋めるのに十分である限りにおいて、そのような量の材料を追加する必要はない。付着層の厚さは、ビーム照射をどの程度見込むかとどの材料を付着するかによる。例えば、構造的完全性のために主に炭素ベースの材料が付着される場合、および、ビーム照射で受ける浸食が極小であろう場合、約20nmの付着層が適当であろう。1nAでのミリングステップ中にカーテニングを減少させるために用いられる場合は、厚さ100nm以上の層を付着させても良い。

【0038】

ステップ312において、任意選択で、追加した材料56の一部を除去する。付着材料は単一の化合物からなるため、材料を除去するときにカーテニングはほとんどまたは全く起こらない。もう一方の試料面51Bをミリングするときに追加の構造的完全性を提供するため、試料面51Aに十分な付着材料56を残すことが好ましいが、試料の曲りの優先度が低く、カーテニングの低減だけが実際の懸念事項である状況では、第2の試料面に取りかかる前に全ての付着材料を除去することができる。後に論じるように、好ましいいくつかの実施形態では、最終的な試料面を露出させる前に、試料に材料を付着させることができる。次いで、後続の追加の薄化の間に、この付着材料を除去することができる。この薄化ステップ、材料追加ステップおよび再薄化ステップを、最終的な試料面が露出するまで、繰り返し反復することができる。この反復技術はカーテニングの影響を最小化するのに有効であり、または、もしそれが望ましい場合には、薄化ステップのエンドポインティング技法(end−pointing technique)として採用することができる。

【0039】

次いで、ステップ314で、試料102の第2のTEM試料面51B(背面)にFIBを導いて、試料を薄くする。この場合も、次第に細くなるビーム・サイズおよび次第に小さくなるビーム・エネルギーを使用して、所望の試料面を露出させる。例えば、薄化の第1の段階では、ビーム電流が1nAのイオン・ビームを使用し、続く第2の段階では100pAのビームを使用する。図5Fに示すように、露出した第2の試料面51Bも一般に、ある程度のカーテニングを示し、このカーテニングの結果、オーバーミリングされたエリア52が生じる。

【0040】

ステップ316で、化学蒸着などの適当なプロセスを使用して、第2の試料面51Bにも材料56を付着させる。ステップ318で、第2の面の付着材料の一部または全部を、例えばFIBミリングによって除去する。背面に付着させる材料も、複数のステップで繰り返し追加され、除去され、最後の薄化ステップで全ての材料が除去されることもある。

【0041】

任意選択で、ステップ320において、完成したTEM試料110から全ての付着材料56を除去することができる。この材料除去は、FIBミリングによって、またはTEM試料材料に、より害のない、イオン・ビームまたは電子ビームを用いた選択的ガス支援エッチングなどの方法によって達成することができる。好ましい他の実施形態では、TEM試料を真空室から取り出した後に、付着材料を、エッチング、例えば酸浴中でのエッチングによって除去することができる。本発明はこれらの例だけに限定されず、適当な任意のタイプのビーム・ベース除去または化学除去、またはプラズマ誘起除去を利用することができる。基板から抜き取る試料が他にある場合には(ステップ322)、プロセスはステップ302へ戻り、次の試料位置を決定する。基板から抜き取る試料が他にない場合には、ステップ324でプロセスは停止する。

【0042】

本発明の好ましいいくつかの実施形態では、薄化プロセスの間にTEM試料面に材料を付着させることもできる。好ましいいくつかの実施形態によれば、2つの荷電粒子ビームを一度に使用することができる。例えば、後述する図7に示したシステムなどのデュアル・ビーム・システムでは、電子ビームを適当な前駆体ガスとともに使用して試料面に材料を付着させ、同時に、FIBを使用してミリングを実施することができる。

【0043】

他の実施形態では、イオン・ビームを使用して、材料の付着と材料の除去を同時に実施することができる。集束イオン・ビーム・システムは一般に、図6に示すような循環対称の(circularly symmetric)、実質的にはガウス電流密度分布を有する。図6は、イオン電流密度を、ある半径方向軸に沿った位置に対して示したグラフである。図6に示すように、ビームの中心の電流密度が最も大きく(したがってより速くミリングし)、ビームの中心から離れるにつれてビーム電流は次第に小さくなる。

【0044】

このビーム電流の広がりは、カーテニングの主な誘因の1つである。ビームが、ビームの中心を用いてラメラ面をミリングしているとき、ガウスの分布の尾部のイオンは、ビームの中心よりも先に(およびビームの中心よりも後に)試料材料に到達する。ビームの小電流部分は、小さなミリング速度を有するより重い金属試料構造物に対してほとんど影響しない可能性があるが、より大きなミリング速度を有するより軽い材料はかなりミリングされる可能性がある。

【0045】

本出願の出願人らは、ビームの存在下で適当な前駆体ガスを試料表面に向かって導くことによって、この「事前」ミリングを低減または排除することができることを見出した。先行技術ではよく知られているように、前駆体ガスの吸着層を有する基板に荷電粒子ビームを照射すると、基板から2次電子が放出される。これらの2次電子は、吸着した前駆体ガス分子の解離を引き起こす。解離した前駆体材料の一部は基板表面に付着物を形成し、残りの前駆体ガス粒子は揮発性の副生物を形成し、装置の真空システムによって排出される。

【0046】

適当な前駆体ガスが存在すると、中心から離れたビームの小電流部分は、解離した前駆体材料の付着を引き起こす2次電子を提供することができる。この付着材料は、その下の基板をミリングする前に、スパッタリングによって除去しなければならない。ビームの中心のビーム電流は、優勢な反応が付着反応からミリング反応に切り替わる十分に大きなものであることが好ましい。このようにすると、この付着材料は、より大きなミリング速度を有するより軽い材料がビームの中心が到達する前に相当にミリングされることを防ぐ保護層の役目を果たすことができ、一方、ビームの中心は、新たに付着した保護層とその下の基板の両方をだいたい同じ速度でミリングする。中心から離れたビームの縁のビーム電流はより小さいため、保護層によって覆われたより軽い材料はあまりエッチングされず、カーテニングは防止され、または少なくとも実質的に低減する。当業者は、適当な前駆体ガスを選択することができ、また、中心から離れたビームの小電流部分において優勢な反応が付着反応となり、ビームの中心において優勢な反応がエッチング(ミリング)反応となるように、ガス圧およびビーム電流を調整することができる。

【0047】

好ましいいくつかの実施形態では、表面全体に保護層が付着するように、ビームの中心についても、付着速度がエッチング速度よりも大きくなるようにすることができる。次いで、ビーム全体について、またはビームの中心の大電流部分だけについてエッチングが優勢になるように、ビーム・パラメータまたはガス圧を調整することができる。さらに、いくつかの実施形態によれば、試料をミリングしている最中にカーテニングがある程度形成し始めると、より軽い材料がオーバーミリングされた試料面の空隙は、湾曲したお椀形の形状を示す傾向がある。そのお椀の壁の湾曲のため、前駆体材料は、試料面の他の部分よりも速い速度でこの領域に付着する傾向を示す。その結果として、付着材料がこの低いエリアを埋める傾向を示すように、したがって付着材料がカーテニングをある程度埋め、この低いエリアをさらなるオーバーミリングから保護するように、ビーム・パラメータおよび前駆体ガス圧を調整することができる。

【0048】

したがって、本発明の実施形態は、試料の曲り(および応力に基づく他のタイプの試料損傷)および/または試料面のカーテニングを低減させまたは防ぐ手段を提供する。このことは、極薄の試料(本明細書では厚さ30nm以下の試料と定義する)に関して特に重要である。材料を付着させていないあるシリコンTEM試料が、厚さ30nmに達するずっと前にかなりの曲りを示すときに、一方の試料面に適当な付着材料層を付着させると、同様の試料を、曲りを生じさせることなく、約30nmまで薄くすることができることを、本出願の出願人らは実験によって確認した。

【0049】

試料のタイプによっては、これらのタイプの試料損傷のうちの一方の損傷を回避することが、もう一方の損傷を回避することよりも重要なことがある。例えば、着目している構造の全幅が100nm未満だがミリング速度の速い材料と遅い材料の間の鉛直境界の真下に位置する試料の場合、試料の曲りは問題とならないかもしれないがカーテニングは決定的な種類の損傷である。このような、一方のタイプの損傷のみが重要となる場合において、上述の方法の全てのステップを使用する必要がないことがある。また試料の両面に付着材料を付着させる必要もない。例えば、曲りが主たる懸念事項である試料を作製するときには、第1の試料面を薄くした後に第1の試料面にだけ材料を付着させ、次いで、第2の試料面を露出させた後でその付着材料を除去するだけで十分なことがある。いくつかの実施形態では、試料面に材料を付着させるステップ、試料面を薄くするステップ、および次いで試料面により多くの材料を付着させるステップを、試料の所望の厚さに到達するまで繰り返し実施することができる。

【0050】

薄化中の試料の構造的完全性の向上はさらに、本発明に基づくTEM試料の製造法を、自動化された操作および処理に対してより適したものにする。自動化された操作および処理は、使いやすさを増大させ、顧客のために、1試料当たりの費用を低下させることができる。カーテニングの影響の低減は、先行技術のシリコン面のミリング技法(silicon−side milling techniques)よりも短いサイト時間(site time)で、および/またはより大変使いやすく、高品質の試料を製造することを可能にする。

【0051】

さらに、上述のステップは所望の順序で適用することができる。例えば、状況によっては、薄化を実施する前に材料を付着させた方が望ましいことがある。さらに、プロセス中の任意の時点で試料を画像化することができる。さらに、例えば、試料を十分に薄くし、画像化を実行して、最終的なTEM試料面においてターゲットとなる試料内の所望のフィーチャを認識するまで、試料面への材料の付着を開始しなくてもよい。好ましいいくつかの実施形態では、材料付着操作と材料除去操作が異なる連続ステップである。他の実施形態では、試料作製の少なくとも一部の最中に、同じ面または異なる面において、付着プロセスと材料除去プロセスを同時に実施することができる。

【0052】

図7は、本発明の実施形態を実施するように機器が装備された例示的なデュアル・ビームSEM/FIBシステム702の一実施形態を示す。本発明の実施形態は、基板のターゲット表面に低抵抗率材料を付着させる多種多様な用途に使用することができる。このような試料の作製および分析は一般に、以下で説明するシステムなどのデュアル・ビーム電子ビーム/集束イオン・ビーム・システムで実行される。適当なデュアル・ビーム・システムは例えば、本出願の譲受人であるFEI Company(米オレゴン州Hillsboro)から市販されている。適当なハードウェアの一例を以下に示すが、本発明は、特定のタイプのハードウェアで実現することに限定されない。

【0053】

デュアル・ビーム・システム702は、垂直に取り付けられた電子ビーム・カラム704と、垂直線から約52度の角度に取り付けられた集束イオン・ビーム(FIB)カラム706とを、排気可能な標本室708上に有する。標本室は、ポンプ・システム709によって排気することができる。ポンプ・システム709は一般に、ターボ分子ポンプ、油拡散ポンプ、イオン・ゲッタ・ポンプ、スクロール・ポンプおよび知られている他のポンピング手段のうちの1つもしくは複数のポンプ、またはこれらのポンプの組合せを含む。

【0054】

電子ビーム・カラム704は、ショットキ放出器、冷陰極電界放出器などの電子を発生させる電子源710、ならびに微細集束電子ビーム716を形成する電子−光学レンズ712および714を含む。電子源710は一般に、一般に接地電位に維持される加工物718の電位よりも500Vから30kV高い電位に維持される。

【0055】

したがって、電子は、約500eVから30keVの入射エネルギー(landing energy)で加工物718に衝突する。電子の入射エネルギーを低減させることで電子と加工物表面との相互作用体積を小さくし、それによって核生成部位のサイズを小さくするために、加工物に負の電位を印加することができる。加工物718は例えば、半導体デバイス、マイクロエレクトロメカニカル・システム(MEMS)、データ記憶装置、またはその材料特性あるいは組成が分析されている材料の試料を含むことができる。加工物718の表面に電子ビーム716の衝突点を配置することができ、偏向コイル720によって電子ビーム716の衝突点を加工物718の表面全体にわたって走査することができる。レンズ712および714および偏向コイル720の動作は、走査型電子顕微鏡電源および制御ユニット722によって制御される。レンズおよび偏向ユニットは、電場、磁場またはこれらの組合せを使用することができる。

【0056】

加工物718は、標本室708内の可動ステージ724上にある。ステージ724は、水平面(X軸およびY軸)内で移動し、垂直に(Z軸)移動し、約60度傾き、Z軸を軸に回転することができることが好ましい。X−Y−Zステージ724上に加工物718を挿入するため、および内部ガス供給リザーバ(図示せず)が使用される場合にはそれを使用するために、扉727を開くことができる。標本室708を排気する場合に開かないように、この扉はインタロックされる。

【0057】

真空室には、1つまたは複数のガス注入システム(gas injection system)(GIS)730が取り付けられる。GISはそれぞれ、前駆体または活性化材料を保持するリザーバ(図示せず)、および加工物の表面にガスを導くための針732を備えることができる。GISはそれぞれさらに、加工物への前駆体材料の供給を調節する手段734を備える。この例では、この調節手段が調整可能な弁として示されているが、調節手段は例えば、前駆体材料を加熱して前駆体材料の蒸気圧を制御する調節された加熱器を含むこともできる。

【0058】

電子ビーム716中の電子が加工物718に当たると、2次電子、後方散乱電子およびオージェ電子が放出され、これらの電子を検出して、画像を形成し、または加工物についての情報を決定することができる。例えば2次電子は、エバーハート−ソーンリー(Everhard−Thornley)検出器、低エネルギーの電子を検出することができる半導体検出デバイスなどの2次電子検出器736によって検出される。TEM試料ホルダ761およびステージ724の下に位置するSTEM検出器762は、TEM試料ホルダ上に取り付けられた試料を透過した電子を集めることができる。検出器736、762からの信号はシステム・コントローラ738へ送られる。前記コントローラ738はさらに、偏向器信号、レンズ、電子源、GIS、ステージおよびポンプ、ならびにこの機器の他の構成要素を制御する。監視装置740は、ユーザ制御を表示し、検出器からの信号を使用して加工物の画像を表示するために使用される。

【0059】

室708は、真空コントローラ741の制御の下、ポンプ・システム709によって排気される。この真空システムは、室708に約7×10-6ミリバールの真空を提供する。適当な前駆体ガスまたは活性化剤ガスを試料表面に導入すると、室のバックグラウンド圧力は一般に約5×10-5ミリバールまで上昇することがある。

【0060】

集束イオン・ビーム・カラム706は、イオン源746および集束カラム748がその内部に位置する上ネック部分744を備え、集束カラム748は、引出し電極750および静電光学系を含み、静電光学系は対物レンズ751を含む。イオン源746は、液体金属ガリウム・イオン源、プラズマ・イオン源、液体金属合金源または他の任意のタイプのイオン源を含むことができる。集束カラム748の軸は、電子カラムの軸から52度傾いている。イオン・ビーム752は、イオン源746から、集束カラム748を通り、静電偏向器754と静電偏向器754の間を通過して、加工物718に向かって進む。

【0061】

FIB電源および制御ユニット756は、イオン源746で電位を供給する。イオン源746は一般に、一般に接地電位に維持される加工物の電位よりも1kVから60kV高い電位に維持される。したがって、イオンは、約1keVから60keVの入射エネルギーで加工物に衝突する。FIB電源および制御ユニット756は偏向板754に結合される。偏向板754は、イオン・ビームが、加工物718の上面に、対応するパターンをトレースすることを可能にする。当技術分野ではよく知られているとおり、システムによっては、最後のレンズよりも前に偏向板が置かれる。イオン・ビーム集束カラム748内のビーム・ブランキング(blanking)電極(図示せず)は、FIB電源および制御ユニット756がブランキング電極にブランキング電圧を印加したときに、イオン・ビーム752を、加工物718ではなくブランキング開口(図示せず)に衝突させる。

【0062】

イオン源746は一般に、一価の正のガリウム・イオンのビームを発生させ、このビームは、イオン・ミリング、強化エッチング、材料付着によって加工物718を変更するため、または加工物718を画像化するために、加工物718位置において幅1/10マイクロメートル以下のビームに集束させることができる。

【0063】

Omniprobe,Inc.(米テキサス州Dallas)のAutoProbe 200(登録商標)、あるいはKleindiek Nanotechnik(ドイツReutlingen)のModel MM3Aなどのマイクロマニピュレータ(maicromanipulator)757は、真空室内の物体を正確に移動させることができる。真空室内に配置された部分759のX、Y、Zおよびθ制御を提供するため、マイクロマニピュレータ757は、真空室の外側に配置された精密電動機758を備えることができる。小さな物体を操作するため、マイクロマニピュレータ757に別のエンド・エフェクタを取り付けることができる。本明細書に記載した実施形態では、このエンド・エフェクタが細いプローブ760である。先行技術では知られているように、分析のため、マイクロマニピュレータ(またはマイクロプローブ)を使用して、(一般にイオン・ビームによって基板から分離された)TEM試料をTEM試料ホルダ761に移すことができる。

【0064】

システム・コントローラ738は、デュアル・ビーム・システム702のさまざまな部分の動作を制御する。従来のユーザ・インタフェース(図示せず)にコマンドを入力することにより、ユーザは、システム・コントローラ738を介して、イオン・ビーム752または電子ビーム716を希望通りに走査することができる。あるいは、システム・コントローラ738は、プログラムされた命令に従って、デュアル・ビーム・システム702を制御することができる。図7は略図であり、一般的なデュアル・ビーム・システムの要素の全ては含んでおらず、また、それらの要素の実際の外見およびサイズまたはそれらの要素間の関係の全ては反映していない。

【0065】

本発明のいくつかの実施形態によれば、TEM分析用の試料を作製する方法は、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、試料の第1の側面を薄くして第1の試料面を露出させるステップと、露出させた第1の試料面に材料の層を付着させるステップと、試料の第2の側面を薄くするステップと、付着させた材料の少なくとも一部を除去するステップとを含む。

【0066】

いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、露出させた第2の試料面に材料の層を付着させるステップをさらに含む。いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、試料の第1の側面を薄くするステップと、露出させた第1の試料面に材料の層を付着させるステップとを、所望の最終試料面が露出するまで繰り返すステップをさらに含む。

【0067】

いくつかの実施形態では、粒子ビーム・システムを使用して試料を作製する。いくつかの実施形態では、集束イオン・ビーム・システムを使用して試料を作製する。

【0068】

本発明のいくつかの実施形態によれば、TEM分析用の試料を作製する方法は、粒子ビーム・システムの真空室に試料を装填するステップと、粒子ビーム・ミリングによって、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、試料の第1の側面を粒子ビームを使用して薄くして、第1の試料面を露出させるステップと、露出させた第1の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと、試料の第2の側面を粒子ビームを使用して薄くして、第2の試料面を露出させるステップと、露出させた第2の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップとを含む。

【0069】

いくつかの実施形態では、TEM分析用の試料を作製するこの方法が、付着させた材料の少なくとも一部を除去するステップをさらに含む。いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、付着させた材料の少なくとも一部を、イオン・ビーム・ミリング以外の方法によって除去するステップを含む。いくつかの実施形態では、付着させた材料が、TEM試料の画像化をあまり妨害しない。

【0070】

いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、付着させた材料の少なくとも一部を、ガス支援エッチングによって除去するステップを含む。いくつかの実施形態では、付着させた材料の少なくとも一部を除去するステップが、試料を真空室から取り出した後に、付着させた材料の少なくとも一部を除去するステップを含む。

【0071】

いくつかの実施形態では、試料の側面を薄くして試料面を露出させるステップと、露出させた試料面に材料の層を付着させるステップとを同時に実行する。

【0072】

いくつかの実施形態では、最終的なTEM試料の厚さが30nm以下である。

【0073】

本発明のいくつかの実施形態によれば、装置は、上述のいずれかの方法を実行する手段を備える。

【0074】

本発明のいくつかの実施形態によれば、コンピュータ可読の非一時的(non−transitory)記憶媒体は、コンピュータ・プログラムを含むように構成されており、そのように構成された記憶媒体によって、コンピュータが、荷電粒子ビーム・システムを、上述のいずれかの方法のステップを実行するように制御する。

【0075】

以上の本発明の説明は主に、極薄のTEM試料を作製する方法を対象としているが、このような方法の操作を実行する装置も本発明の範囲に含まれることを認識すべきである。さらに、コンピュータ・ハードウェア、ハードウェアとソフトウェアの組合せ、またはコンピュータ可読の非一時的記憶装置に記憶されたコンピュータ命令によって、本発明の実施形態を実現することができることも認識すべきである。本発明の方法は、標準プログラミング技法を使用し、本明細書に記載された方法および図に基づいて、コンピュータ・プログラムとして実現することができ、このコンピュータ・プログラムは、コンピュータ・プログラムを含むように構成されたコンピュータ可読の非一時的記憶媒体を含み、そのように構成された記憶媒体は、コンピュータを、予め定義された特定の方式で動作させる。コンピュータ・システムと通信するため、それぞれのプログラムは、高水準手続き型プログラミング言語またはオブジェクト指向プログラミング言語で実現することができる。しかしながら、所望ならば、それらのプログラムを、アセンブラ言語または機械語で実現することもできる。いずれにせよ、その言語は、コンパイルまたは解釈される言語とすることができる。さらに、そのプログラムは、そのプログラムを実行するようにプログラムされた専用集積回路上で実行することができる。

【0076】

さらに、方法論は、限定はされないが、荷電粒子ツールもしくは他の画像化デバイスとは別個の、荷電粒子ツールもしくは他の画像化デバイスと一体の、または荷電粒子ツールもしくは他の画像化デバイスと通信するパーソナル・コンピュータ、ミニコンピュータ、メインフレーム、ワークステーション、ネットワーク化されたコンピューティング環境または分散コンピューティング環境、コンピュータ・プラットホームなどを含む、任意のタイプのコンピューティング・プラットホームで実現することができる。本発明の諸態様は、取外し可能であるか、またはコンピューティング・プラットホームと一体であるかを問わない、ハードディスク、光学式読取りおよび/または書込み記憶媒体、RAM、ROMなどの記憶媒体または記憶装置上に記憶された機械可読コードであって、プログラム可能なコンピュータが、本明細書に記載された手順を実行するために、その記憶媒体または記憶装置を読んだときに、そのコンピュータを構成し、動作させるために、そのコンピュータが読むことができるように記憶された機械可読コードとして実現することができる。さらに、機械可読コードまたは機械可読コードの一部を、有線または無線ネットワークを介して伝送することができる。本明細書に記載された発明は、そのような媒体がマイクロプロセッサまたは他のデータ処理装置と連携して上述の諸ステップを実現する命令またはプログラムを含むとき、これらのさまざまなタイプのコンピュータ可読記憶媒体、およびその他のさまざまなタイプのコンピュータ可読記憶媒体を含む。本発明はさらに、本明細書に記載された方法および技法に従ってプログラムされたコンピュータ自体を含む。

【0077】

入力データに対してコンピュータ・プログラムを適用して、本明細書に記載された機能を実行し、それによって入力データを変換して出力データを生成することができる。この出力情報は、ディスプレイ・モニタなどの1つまたは複数の出力装置に適用される。本発明の好ましい実施形態では、変換されたデータが物理的な実在する物体を表し、これには、その物理的な実在する物体の特定の視覚的描写をディスプレイ上に生成することが含まれる。

【0078】

本発明の好ましい実施形態はさらに、粒子ビームを使用して試料を画像化するためにFIB、SEMなどの粒子ビーム装置を利用する。試料を画像化する目的に使用されるこのような粒子は、本来的に、試料と相互作用し、その結果、ある程度の物理的変化をもたらす。さらに、本明細書の全体を通じて、「計算する」、「決定する」、「測定する」、「生成する」、「検出する」、「形成する」などの用語を利用した議論は、コンピュータ・システムまたは同様の電子装置の動作および処理を指し、そのコンピュータ・システムまたは同様の電子装置は、コンピュータ・システム内の物理量として表されたデータを操作し、そのデータを、その同じコンピュータ・システムまたは他の情報記憶装置、伝送装置もしくは表示装置内の、物理量として同様に表された他のデータに変換する。

【0079】

本発明は幅広い適用可能性を有し、上記の例において説明し、示した多くの利点を提供することができる。本発明の実施形態は、具体的な用途によって大きく異なり、全ての実施形態が、これらの全ての利点を提供するわけではなく、本発明によって達成可能な全ての目的を達成するわけではない。本発明を実施するのに適した粒子ビーム・システムは例えば、本出願の譲受人であるFEI Companyから市販されている。

【0080】

上記の説明の多くの部分は半導体ウェーハを対象としているが、本発明は、適当な任意の基板または表面に対して使用することができる。さらに、本発明は、真空室内で薄くし、真空室の外で基板から取り出した試料(ex situ型試料)、または真空室内のTEMグリッドに取り付けた後で基板から抜き取り、薄くした試料(in situ型試料)に対して適用することができる。本明細書において用語「自動」、「自動化された」または同種の用語が使用されるときには常に、それらの用語が、自動プロセスもしくは自動ステップ、または自動化されたプロセスもしくは自動化されたステップの手動開始を含むことが理解される。以下の議論および特許請求の範囲では、用語「含む(including)」および「備える(comprising)」が、オープン・エンド(open−ended)型の用語として使用されており、したがって、これらの用語は、「...を含むが、それらだけに限定されない(including,but not limited to)」ことを意味すると解釈すべきである。用語「集積回路」は、マイクロチップの表面にパターン形成された一組の電子構成部品およびそれらの相互接続(ひとまとめにして内部電気回路要素)を指す。用語「半導体デバイス」は、総称的に、集積回路(IC)を指し、この集積回路(IC)は、半導体ウェーハと一体でも、またはウェーハから切り離されていても、または回路板上で使用するためにパッケージングされていてもよい。本明細書では用語「FIB」または「集束イオン・ビーム」が、イオン光学部品によって集束させたビームおよび整形されたイオン・ビームを含む、平行イオン・ビームを指すために使用される。

【0081】

本明細書で特に定義されていない場合、その用語は、その通常の一般的な意味で使用されることが意図されている。添付図面は、本発明の理解を助けることが意図されており、特に明記しない限り、一律の尺度では描かれていない。

【0082】

本発明および本発明の利点を詳細に説明したが、添付の特許請求の範囲によって定義された本発明の趣旨および範囲から逸脱することなく、本明細書に、さまざまな変更、置換および改変を加えることができることを理解すべきである。さらに、本出願の範囲が、本明細書に記載されたプロセス、機械、製造、組成物、手段、方法およびステップの特定の実施形態に限定されることは意図されていない。当業者なら本発明の開示から容易に理解するように、本明細書に記載された対応する実施形態と実質的に同じ機能を実行し、または実質的に同じ結果を達成する既存のまたは今後開発されるプロセス、機械、製造、組成物、手段、方法またはステップを、本発明に従って利用することができる。したがって、添付の特許請求の範囲は、その範囲内に、このようなプロセス、機械、製造、組成物、手段、方法またはステップを含むことが意図されている。

【符号の説明】

【0083】

702 デュアル・ビームSEM/FIBシステム

704 SEMビーム

704 電子ビーム・カラム

706 FIB

706 集束イオン・ビーム・カラム

708 標本室

709 ポンプ・システム

710 電子源

718 加工物

722 走査型電子顕微鏡電源/制御ユニット

724 可動ステージ

738 システム・コントローラ

740 監視装置

756 FIB電源/制御ユニット

【特許請求の範囲】

【請求項1】

上記明細書に記載の発明。

【請求項2】

TEM分析用の試料を作製する方法であって、

関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、

前記試料の第1の側面を薄くして第1の試料面を露出させるステップと、

露出させた前記第1の試料面に材料の層を付着させるステップと、

前記試料の第2の側面を薄くするステップと、

付着させた前記材料の少なくとも一部を除去するステップと

を含む方法。

【請求項3】

露出させた前記第2の試料面に材料の層を付着させるステップをさらに含む、請求項2に記載の方法。

【請求項4】

前記試料の第1の側面を薄くする前記ステップと、露出させた前記第1の試料面に材料の層を付着させる前記ステップとを、所望の最終試料面が露出するまで繰り返すステップをさらに含む、請求項1から3のいずれかに記載の方法。

【請求項5】

粒子ビーム・システムを使用して前記試料を作製する、請求項2に記載の方法。

【請求項6】

集束イオン・ビーム・システムを使用して前記試料を作製する、請求項2に記載の方法。

【請求項7】

TEM分析用の試料を作製する方法であって、

粒子ビーム・システムの真空室に試料を装填するステップと、

粒子ビーム・ミリングによって、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、

前記試料の第1の側面を前記粒子ビームを使用して薄くして、第1の試料面を露出させるステップと、

露出させた前記第1の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと、

前記試料の第2の側面を前記粒子ビームを使用して薄くして、第2の試料面を露出させるステップと、

露出させた前記第2の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと

を含む方法。

【請求項8】

付着させた前記材料の少なくとも一部を除去するステップをさらに含む、請求項7に記載の方法。

【請求項9】

付着させた前記材料の少なくとも一部を除去する前記ステップが、付着させた前記材料の少なくとも一部を、イオン・ビーム・ミリング以外の方法によって除去するステップを含む、請求項2または請求項8に記載の方法。

【請求項10】

付着させた前記材料の少なくとも一部を除去する前記ステップが、付着させた前記材料の少なくとも一部を、ガス支援エッチングによって除去するステップを含む、請求項2または請求項7に記載の方法。

【請求項11】

付着させた前記材料の少なくとも一部を除去する前記ステップが、前記試料を前記真空室から取り出した後に、付着させた前記材料の少なくとも一部を除去するステップを含む、請求項2または請求項7に記載の方法。

【請求項12】

請求項1から11のいずれかに記載の方法を実施するための装置。

【請求項13】

コンピュータ・プログラムを含むように構成されたコンピュータ可読の非一時的記憶媒体であって、そのように構成された前記記憶媒体によって、コンピュータが、荷電粒子ビーム・システムを、請求項1から12のいずれかに記載の方法のステップを実行するように制御する、記憶媒体。

【請求項14】

前記試料の側面を薄くして試料面を露出させる前記ステップと、露出させた前記試料面に材料の層を付着させる前記ステップとを同時に実行する、請求項1から13のいずれかに記載の方法。

【請求項15】

最終的なTEM試料の厚さが30nm以下である、請求項1から14のいずれかに記載の方法。

【請求項16】

付着させた前記材料が、TEM試料の画像化を著しく妨害しない、請求項1から15のいずれかに記載の方法。

【請求項1】

上記明細書に記載の発明。

【請求項2】

TEM分析用の試料を作製する方法であって、

関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、

前記試料の第1の側面を薄くして第1の試料面を露出させるステップと、

露出させた前記第1の試料面に材料の層を付着させるステップと、

前記試料の第2の側面を薄くするステップと、

付着させた前記材料の少なくとも一部を除去するステップと

を含む方法。

【請求項3】

露出させた前記第2の試料面に材料の層を付着させるステップをさらに含む、請求項2に記載の方法。

【請求項4】

前記試料の第1の側面を薄くする前記ステップと、露出させた前記第1の試料面に材料の層を付着させる前記ステップとを、所望の最終試料面が露出するまで繰り返すステップをさらに含む、請求項1から3のいずれかに記載の方法。

【請求項5】

粒子ビーム・システムを使用して前記試料を作製する、請求項2に記載の方法。

【請求項6】

集束イオン・ビーム・システムを使用して前記試料を作製する、請求項2に記載の方法。

【請求項7】

TEM分析用の試料を作製する方法であって、

粒子ビーム・システムの真空室に試料を装填するステップと、

粒子ビーム・ミリングによって、関心のフィーチャを含む試料切片をバルク基板から少なくとも部分的に分離するステップと、

前記試料の第1の側面を前記粒子ビームを使用して薄くして、第1の試料面を露出させるステップと、

露出させた前記第1の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと、

前記試料の第2の側面を前記粒子ビームを使用して薄くして、第2の試料面を露出させるステップと、

露出させた前記第2の試料面に、ビーム誘起付着を使用して材料の層を付着させるステップと

を含む方法。

【請求項8】

付着させた前記材料の少なくとも一部を除去するステップをさらに含む、請求項7に記載の方法。

【請求項9】

付着させた前記材料の少なくとも一部を除去する前記ステップが、付着させた前記材料の少なくとも一部を、イオン・ビーム・ミリング以外の方法によって除去するステップを含む、請求項2または請求項8に記載の方法。

【請求項10】

付着させた前記材料の少なくとも一部を除去する前記ステップが、付着させた前記材料の少なくとも一部を、ガス支援エッチングによって除去するステップを含む、請求項2または請求項7に記載の方法。

【請求項11】

付着させた前記材料の少なくとも一部を除去する前記ステップが、前記試料を前記真空室から取り出した後に、付着させた前記材料の少なくとも一部を除去するステップを含む、請求項2または請求項7に記載の方法。

【請求項12】

請求項1から11のいずれかに記載の方法を実施するための装置。

【請求項13】

コンピュータ・プログラムを含むように構成されたコンピュータ可読の非一時的記憶媒体であって、そのように構成された前記記憶媒体によって、コンピュータが、荷電粒子ビーム・システムを、請求項1から12のいずれかに記載の方法のステップを実行するように制御する、記憶媒体。

【請求項14】

前記試料の側面を薄くして試料面を露出させる前記ステップと、露出させた前記試料面に材料の層を付着させる前記ステップとを同時に実行する、請求項1から13のいずれかに記載の方法。

【請求項15】

最終的なTEM試料の厚さが30nm以下である、請求項1から14のいずれかに記載の方法。

【請求項16】

付着させた前記材料が、TEM試料の画像化を著しく妨害しない、請求項1から15のいずれかに記載の方法。

【図1A】

【図1B】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図5G】

【図5H】

【図5I】

【図6】

【図7】

【図1B】

【図2】

【図3】

【図4】

【図5A】

【図5B】

【図5C】

【図5D】

【図5E】

【図5F】

【図5G】

【図5H】

【図5I】

【図6】

【図7】

【公開番号】特開2012−252004(P2012−252004A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−124150(P2012−124150)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(501419107)エフ・イ−・アイ・カンパニー (78)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2012−124150(P2012−124150)

【出願日】平成24年5月31日(2012.5.31)

【出願人】(501419107)エフ・イ−・アイ・カンパニー (78)

【Fターム(参考)】

[ Back to top ]