TEM薄片、その製造プロセス、及び当該プロセスを実行する装置

【課題】透過型電子顕微鏡法(TEM)研究に適した材料試料(TEM「薄片」)、特にHRTEM薄片(HR=高分解能)、その製造プロセス、及び当該プロセスを実行する装置。

【解決手段】TEM薄片を製造するプロセスは、厚さを有する板状基板を支持体に取り付けるステップ(S1)と、第1ストリップ状凹部を基板の第1面に、支持体に対して第1角度で、粒子ビームを用いて製造するステップ(S3)と、第2ストリップ状凹部を基板の第2面に、支持体に対して第2角度で、粒子ビームを用いて製造するステップ(S5)であって、第1ストリップ状凹部第2ストリップ状凹部が、薄肉の重なり領域を形成するようにする。薄片は、厚肉のリム領域及び薄肉の中央領域を有し、第1ストリップ状凹部を薄片の第1の平坦面に、第2ストリップ状凹部を薄片の第2平坦面に有し、第1凹部及び第2凹部は、相互に鋭角又は直角を形成する。

【解決手段】TEM薄片を製造するプロセスは、厚さを有する板状基板を支持体に取り付けるステップ(S1)と、第1ストリップ状凹部を基板の第1面に、支持体に対して第1角度で、粒子ビームを用いて製造するステップ(S3)と、第2ストリップ状凹部を基板の第2面に、支持体に対して第2角度で、粒子ビームを用いて製造するステップ(S5)であって、第1ストリップ状凹部第2ストリップ状凹部が、薄肉の重なり領域を形成するようにする。薄片は、厚肉のリム領域及び薄肉の中央領域を有し、第1ストリップ状凹部を薄片の第1の平坦面に、第2ストリップ状凹部を薄片の第2平坦面に有し、第1凹部及び第2凹部は、相互に鋭角又は直角を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、透過型電子顕微鏡法(TEM)研究に適した材料試料(TEM「薄片」)、特にHRTEM薄片(HR=高分解能)、その製造プロセス、及び当該プロセスを実行する装置に関する。

【0002】

[関連出願の相互参照]

本出願は、ドイツにて2010年7月30日付けで出願された「TEM薄片、その製造プロセス、及び当該プロセスを実行する装置(TEM-LAMELLA, PROCESS FOR ITS MANUFACTURE, AND APPARATUS FOR EXECUTING THE PROCESS)」と題する特許出願第102010032894.4号の優先権を主張し、その内容の全体を参照により本明細書に援用する。

【背景技術】

【0003】

透過型電子顕微鏡法(TEM)解析は、半導体エレクトロニクスにおいて最も重要な解析手段の1つであり、その理由の1つは0.1nm以下もの分解能である。しかしながら、適切なTEM試料の作製は複雑であり、これは、超薄試料(「薄片」)しか上述の最高分解能TEM解析法に用いることができないからである。特に、集束イオンビーム(FIB)での作製は、このように検査対象基板の空間的に正確に定まった断面を作製できるため、適していることが分かった。

【0004】

TEM薄片を作製する1つのプロセスは、特許文献1に記載されており、その内容の全体を参照により本明細書に援用する。この出願によれば、保護ストリップを基板表面上に生成し、続いて保護ストリップの両側の材料をイオンビームにより除去する。基板材料の板が、このようにして形成した2つの溝間に立った状態で残り、続いてこれをその周囲で残りの基板から除去することができ、マイクロマニピュレータにより基板から取り出すことができ、取り出した板における関心構造を特定する。厚さ5nm〜100nmの材料板を提供する同様のプロセスは、特許文献2から既知である。

【0005】

しかしながら、これらの略矩形の材料板は、高分解能解析には厚すぎるか又は脆すぎる。特許文献3には、高分解能電子顕微鏡法研究のための一部薄肉化後の材料試料の作製法が記載されている。

【0006】

この既知のプロセスは、特に高分解能電子顕微鏡法にとって、こうして得た材料試料(薄片)の品質に関して満足のいくものでないことが分かっている。

【0007】

本発明では、正確に製造した薄片面がこのような用途に望ましいと考える。

【0008】

一方では、既知のプロセスは十分に正確な平面状ではない表面を生成し、他方では、こうして生成した表面はその製造後に変形する傾向がある。本発明者らは、この理由の1つとして、既知のプロセスでは試料のリムが弱化することを発見した。したがって、何らかの張力があると、それが薄肉の材料試料を歪めるか又は曲げる場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】独国特許出願第10 2009 008 166号明細書

【特許文献2】独国特許出願公開第103 44 643号明細書

【特許文献3】米国特許第7,002,152号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、試料の改良、その製造プロセスの改良、及び当該プロセスを実施する装置を提供することを意図する。

【課題を解決するための手段】

【0011】

この目的は、ストリップ状凹部を両側に有し、凹部を相互に角度を成して配置し、凹部間により薄肉の重なり領域がある、試料により解決される。これらの凹部は、正確に安定して製造することができる。

【0012】

製造プロセスは、2つの相互に角度を成す凹部を粒子ビームで製造することを含む。このようにして所望の精度を得る。本明細書中、「角度を成す」は、凹部の長手方向が薄片にそれらを投影したときに最小1°で最大179°の角度、いくつかの実施形態では最小45°で最大135°の角度を含む、相対的な向きとして理解されるものとする。

【0013】

プロセスを実行する、又は試料を製造する装置は、横軸線を中心に旋回可能な薄片支持体と、縦軸線を中心に支持体を回転させるユニットと、支持体の横軸線を中心とした傾斜を制限する停止部とを備える。この装置は、粒子ビームに対する基板を正確な向きを実現する。

【0014】

いくつかの実施形態では、基板に対して斜めに衝突するイオンビームを凹部の製造に用いる。さらに他の実施形態では、凹部のそれぞれを、基板の1つのリムから対向するリムに向けて、いくつかの実施形態では異なるリム対間で、一続きに製造する。しかしながら、凹部を同じリムに対して互いに逆方向に斜めに製造することも可能である。

【0015】

いくつかの実施形態では、支持体を、第1凹部の製造と第2の凹部の製造との間で回転させる。さらに他の実施形態では、支持体を、このステップにおいて傾斜させる。このように、傾斜させるステップは、例えば回転軸線を鉛直方向に対して斜めに向けた場合、受動的に行うことができる。それにより、傾斜を特に単純に、再現可能に、且つ誤差をほとんど生じることなく達成することができる。

【0016】

試料は、いくつかの実施形態ではリム部分を含み、リム部分は、全域が中央部分よりも厚肉であり中央部分を包囲する。それにより、中央部分の安定性が特に確実になる。

【0017】

プロセスを実行する、又は試料を製造する装置は、いくつかの実施形態では、横軸線を中心に回転可能な薄片支持体と、横軸線を中心とした薄片支持体の傾斜用の停止部とを備える。縦軸線を中心に、支持体はデバイスにより回転可能であり、縦軸線は、鉛直方向に対して傾いている。いくつかの実施形態では、重力駆動歯付きバーを設けるか、又は薄片支持体の質量中心を横軸線から離して位置付ける。このように、支持体を鉛直方向に対して傾いた縦軸線を中心に回転させることにより、支持体が逆の旋回位置に傾斜するようになる。さらに、いくつかの実施形態では、粒子ビーム源及びガイドを設け、適切にはイオンビーム源及びイオンビームガイドである。さらに、電子ビーム源及び電子ビームガイドを、こうして作製した薄片の研究用に設けることができる。イオンビームガイド及び電子ビームガイドはそれぞれ、相互に傾斜したビームを提供する。適切には、横軸線の方向は、支持された薄片の表面平面に対してほぼ垂直である。

【0018】

本発明の上記の特徴及び他の有利な特徴は、添付図面を参照した以下の本発明の例示的な実施形態の詳細な説明からより明白になるであろう。本発明の可能な実施形態全てが本明細書で特定する利点の1つ1つ又はいずれかを必ずしも示すわけではないことに留意されたい。

【図面の簡単な説明】

【0019】

【図1】電子ビームシステムを備える従来のイオンビーム作製システムを示す。

【図2】図2aは、本発明による薄片支持体を示す。図2bは、材料試料を薄片支持体に取り付けるための既知の構造を示す。

【図3】図3aは、例示的なTEM薄片を平面図で示す。図3bは、例示的なTEM薄片を側面図で示す。図3cは、例示的なTEM薄片を斜視図で示す。

【図4】別の例示的なTEM薄片を斜視図で示す。

【図5】図5aは、別の例示的なTEM薄片を平面図で示す。図5bは、別の例示的なTEM薄片を斜視図で示す。

【図6】別の例示的なTEM薄片を平面図で示す。

【図7】図7aは、回転並進変換器を備える別の例示的な薄片支持体を平面図で示す。図7bは、回転並進変換器を備える別の例示的な薄片支持体を側面図で示す。図7cは、回転並進変換器を備える別の例示的な薄片支持体を側面図で示す。

【図8】変換器の詳細図を示す。

【図9】薄片支持体の別の構成を示す。

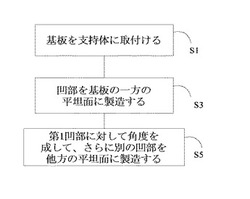

【図10】本発明のプロセスのフロー図を示す。

【発明を実施するための形態】

【0020】

後述する例示的な実施形態では、機能及び構造が同様であるコンポーネントは、可能な限り同様の参照符号で示す。したがって、特定の実施形態の個々のコンポーネントの特徴を理解するために、本発明の他の実施形態及び概要の説明を参照されたい。

【0021】

図1は、斜視図で概略的に、本発明の実施形態を説明するための粒子光学アセンブリ1を示す。粒子光学アセンブリは、主軸線5を有する電子顕微鏡システム3と、主軸線9を有するイオンビーム作製システム7とを備える。電子顕微鏡システム3の主軸線5及びイオンビーム作製システム7の主軸線9は、位置11において、例えば45°〜55°の値をとることができる角度αで交わるため、位置11の周囲領域に表面15を有する検査対象物体13は、イオンビーム作製システム7の主軸線9に沿って放出イオンビーム17で加工することができるとともに、電子顕微鏡システム3の主軸線5に沿って放出したイオンビーム19で検査することができる。物体を支持するために、概略的に示す支持体16を設け、これは、物体13を電子顕微鏡システムからの距離及び電子顕微鏡システムに対する向きに関して位置決めすることができる。

【0022】

そのために、電子顕微鏡システム3は、一次電子ビーム19を発生させる電子源21を備え、この電子源は、カソード23及びアノード27と、これらの間に配置した抑制電極25及び離間して配置した引出電極26とを含むように概略的に図示する。さらに、電子顕微鏡システム3は、加速電極27を備え、これは、ビーム管29に入り、リングコイル33及びヨーク35で概略的に示すコリメータアセンブリ31を通過する。コリメータアセンブリ31を通過した後、一次電子ビームは、ピンホール開口37及び二次電子検出器41の中心孔39を通過し、それから一次電子ビーム19は、電子顕微鏡システム3の対物レンズ43に入る。一次電子ビーム19を集束する対物レンズ43は、磁気レンズ45及び静電レンズ47を備える。磁気レンズ45は、図1の概略図では、リングコイル49と、内側極片51と、外側極片53とを備える。静電レンズ47は、ビーム管29の下端55と、外側極片53の内側下端と、リング電極59とにより形成され、これらは試料における位置11に向かって円錐状に窄まっている。図1に概略的に示す対物レンズ43は、参照により本明細書に含まれる米国特許第6,855,938号明細書により詳細に説明されているような構造を有することができる。

【0023】

イオンビーム作製システム7は、引出電極65を有するイオン源63と、コリメータ67と、可変開口69と、偏向電極71と、イオンビーム作製システム7のケーシング75から発するイオンビーム17を発生させる集束レンズ73とを備える。支持体16の縦軸線9′は、鉛直方向5′に対して傾け、この傾きは、この場合は粒子ビームの方向5と9との間の角度αに対応する。しかしながら、方向5′及び9′は、粒子ビームの方向5及び9と一致する必要はなく、これらの間に囲まれる角度も、粒子ビーム間の角度αと一致する必要はない。

【0024】

図2aに、本発明による薄片支持体77を示す。このような薄片支持体77の1つ又は複数を、図1の支持体16にインサート83を用いて取り付けてもよく、又はこれらを交換してもよい。薄片支持体77は、例えば支持体16をその縦軸線91を中心に回転可能であるよう構成したという点で、その縦軸線と平行な軸線を中心に旋回可能である。

【0025】

薄片支持体77は、横向きの旋回軸線85を有し、これは、薄片支持体77の質量中心79から一定の距離に配置する。旋回軸線85は、薄片支持体の縦軸線に対して傾いており、例えば0°及び180°以外の角度(例えば、少なくとも5°)を形成し、いくつかの実施形態では、この縦軸線に対して垂直又はほぼ垂直(例えば、±10°又は±5°以内)である。実際の薄片ホルダ87は、薄片100を取り付けるために薄片支持体77の旋回可能接続部81に位置付ける。薄片支持体77のうち、薄片ホルダ87に面しない側で、停止部89を横軸線85の両側に位置決めし、これは、横旋回軸線85を中心とした薄片支持体77の傾斜を制限する。停止部89は、面として又は点として形成することができる。図示の例では、停止部89は、相互に対して90°、また縦軸線91に対してそれぞれ45°傾いた停止面として形成する。図2bに詳細に示す補助構造を薄片ホルダ87に取り付け、実際の材料試料をさらにこの補助構造に取り付ける。このような補助構造は、米国カリフォルニア州レディングのTed Pella Inc.からOmniprobe(登録商標)Lift−Out Gridとして市販されている。このような補助構造及び例えば上述の独国特許出願第103 44 643号による同様のものは、一方では、例えば銅、モリブデン、又はモリブデン被覆銅でできた拡大面積部分201を含み、ここを通常のマニピュレータ(例えばピンセット)で把持して薄片ホルダ87に固定することができ、他方では、比較的小さな材料試料を(例えば接着により)支持することができる1つ又は複数のフィリグリー延長部を含む。図2bに示す例は、2つの幅広延長部203′及びこれらの間の1つの幅狭「支柱」203″を有する。

【0026】

薄片100を作製する際(図3a〜図3cを参照)、イオンビーム(矢印I1で示す)を基板の平坦面の一方101に、例えば表面に対して1°〜3°の低角度で照射し、基板材料を、例えば幅Wが1μm〜5μmで深さTが基板の厚さDのほぼ半分であるストリップとして除去する。この例では、凹部102を基板の全長にわたって延びるように形成する。他の実施形態では、凹部102の長手方向範囲が基板の反対側のリム106に達する前に、除去プロセスを停止する。その位置に、例えば薄片保護層108を位置決めすることができる。第1凹部102の完成後、支持体16を薄片支持体77のインサート83と共に回転させる。その縦軸線91が鉛直方向に対して傾いているため、薄片支持体77は、特定の回転位置で(すなわち、横軸線85を鉛直面内に位置決めした場合)逆の旋回位置に傾斜することにより、支持した基板100を旋回させてその他方の平坦面103がイオンビーム源に、異なる角度方向で向くようにする。その後、基板の他方の平坦面103において、第2ストリップ状凹部104を第1凹部と同様の方法で製造する。2つの製造ステップ間で薄片支持体77を傾斜させることにより、イオンビームの誘導を変更する必要はない。しかしながら、裏側の凹部104は、表側の凹部102に対して角度Wで形成する。図5a及び図5bの実施形態では、一方の凹部102bを既存の薄片保護層108bとほぼ平行に形成し、他方の凹部104bをそれに対してほぼ垂直に(すなわち、ほぼ直角の角度Wで)、したがって第1凹部102bが跨らない基板リム106b間に形成する。他の実施形態(図4に示す)では、凹部102a,104aはいずれも、同じ基板リム106a間に、但し相互に逆方向に角度Sで形成し、この斜角Sは、必ずしも等しいサイズである必要はないが、等しいサイズであることが適切である、斜角Sの最小値、したがって交差角度Wの最大値は、凹部の幅Bを考慮に入れた基板100の高さH対長さLの比から得られる。この実施形態では、2つの凹部102aと104aとの間でほぼ直角の角度Wが得られるため、ほぼ正方形の比較的大きな面積の中央領域Aが得られる。図3bから特によく認識できるように、凹部102,104の深さが等しい図示の実施形態では、リム部分Rは、全域が基板の厚さの少なくとも半分の厚さである。

【0027】

図6に示すさらに他の実施形態では、試料の一方の面に複数の平行な凹部102c′,102c″を示し、これらの一方は、従来のウェーハ面における保護層108cにまで延びる。それにより、ウェーハ面に非常に近い構造を試験することができる。反対側の平坦面における凹部104cと共に、この例では、2つの離間した中央領域A′及びA″をTEM目的に適した同じ厚さ又は異なる厚さまで薄肉化する。それにより、中心には、基板材料のストリップ105、すなわちより多くの強化及び補剛材料が残り、単一の、したがってより幅広の凹部が製造されたかのようになる。さらに、ストリップ105を除去するためのイオンビーム動作時間が節約される。

【0028】

概して、材料試料は、最小5μm×20μm×0.1μm(高さH×長さL×厚さD)〜最大1mm×1mm×0.5mmの外径寸法を有することができ、いくつかの実施形態では、高さHは10μm〜20μmの範囲、長さLは15μm〜30μmの範囲、厚さDは1μm〜5μmの範囲が典型的である。それとは無関係に、材料試料は、矩形板形状から逸脱してもよく、例えば、1つのリム領域から対向するリム領域までの厚さを変える、換言すれば楔形を形成することができる。ストリップ状の表側及び裏側の凹部は、深さ寸法に関して相互に傾いて延びることなく、中央領域が均一な厚さを有するようにすることが適切である。

【0029】

図7a〜図7cに示す薄片支持体の別の実施形態では、薄片の旋回運動は、(図示の両方向矢印Pに沿って)直線移動可能な支持された駆動要素(そり111)に対する重力の作用を利用して行わせ、この駆動要素は、歯付きバー112により歯車又は歯付きセクタ113と形状的に(代替的には、摩擦的に)係合させ、歯車又は歯付きセクタ113はさらに、軸115により薄片支持体117と接続する。支持体16を、縦軸線z(動作時には鉛直方向に対して傾いている)を中心に回転させることにより、駆動そり111のガイドトラック119は、水平の向きになり、さらに逆方向に傾いた向きになる。重力の作用があるため、そり111は、それにより支持体に対して横方向に移動し、この運動はさらに、歯付きバードライブの軸115により薄片支持体117の角変位を引き起こす。このように、支持された基板121を、その表面を加工するためにイオンビームに対して所望の向きに動かすことができる。この変形形態では、傾斜部品が小さくなる。この例の支持体16は、可動駆動要素111のためのガイドトラック119を備え、必要であれば、例えば黒鉛での固体潤滑を行うことができるか、又は低摩擦テフロン(登録商標)(PTFE)層をそり111の表面及び/又はガイドトラック119に設けることができる。横方向運動の量は、停止ブロック123により制限する。さらに、軸115の軸受125と、軸線x及びyの位置とを図示する。本明細書中、軸115は、横軸線yと平行である。薄片121自体は、この例では、旋回軸線がその平面に対して垂直となるように支持する。動作の際、薄片121は、電子対物レンズから約4mm〜6mmの距離に保持する。

【0030】

適切には、旋回アセンブリは、支持体16のベース平面に関して、その中心で測定した場合に高さが最大10mm〜20mmであり、その他の場所ではそれよりも低く、これは薄片支持体117が支持体16の回転オプションを制限できないようにするためである。変形形態では、旋回を重力の利用により行うのでも重力の利用によってのみ行うのでもなく、付加的な、例えば電子機械アクチュエータを設け、これは、初期化信号に応答して旋回を実行又は支援する。

【0031】

図8に、例示的な歯付きバードライブの実施形態を示すが、簡単のために軸受は示さない。歯付きバー112は、両方向矢印の方向に可動であるそり111に取り付け、歯付きセクタ113と係合させる。歯付きセクタ113の従動軸115は、薄片支持体117と接続し、この実施形態では、薄片支持体117の質量中心129が軸115の回転軸線wの付近にあるように接続することにより、慣性モーメントを減らす。

【0032】

図9に、薄片支持体117eのアセンブリの別の変形形態を示し、支持される材料試料自体は、軸115eの回転軸線wの延長上付近に配置する。この構成では、支持される試料は、旋回時に最小限にしか変位しない。それにより、粒子ビームの調整を単純化する。軸115eは、クランク端領域131を備え、そこに薄片支持体117eを取り付け、クランクKは、支持体117eのサイズを補償する量を有する。この例では、薄片支持体117eは、粒子ビームが可能な限り妨げられずに材料プローブに達することができるように、軸受ブロック125eを越えて位置付ける。

【0033】

こうして製造した薄片は、2つの凹部が薄片平面にそれらを投影したときに重なり合う中央領域Aにおいて、100nm以下の非常に薄い厚さを有し、20nm未満〜最低4nmでさえ達成可能であり、凹部のそれぞれは、基板の厚さの半分〜10nm又は2nm未満の深さを有する。他方で、他の実施形態では、深さは相互に異なり(非対称)、それらの和が基板の厚さよりも4nm〜20nm、又は最大100nm少ない。リム領域では、厚さを半分の厚さに減らす必要はない(非対称凹部を除く)。図3a〜図3c、図4、図5a/図5b、及び図6に示す実施形態のそれぞれで、一続きのリムが残り、リムの全域で厚さが基板の厚さの少なくとも半分だが、中央領域では極めて薄い領域A,A′,又はA″を形成し、これらは、試験目的で提供する電子ビームシステムで透過照明する(transluminated)ことができる。両凹部を薄片平面に投影したときにこれらの間に形成される角度は、図示の例では約60°又は約90°である。この角度を最小30°若しくは45°又は最大150°若しくは135°(補角)として選択することが適切であるが、これは、そうしなければ両凹部間の重なり領域がかなり狭くなるからである。図示の場合では、凹部それぞれの幅は約2μm〜3μmであり、概して1μm〜5μmが適切である。凹部の重なり角度が90°(すなわち、垂直構成)で、1μm2〜25μm2又は4μm2〜9μm2の透過照明面積が得られる(図4、図5a、及び図5b)。図示の薄片のうち、図3a〜図3c及び図4に示す第1のものでは、凹部は同じリム対間に延び、図5a、図5b、及び図6に示す第2のものでは、異なる対間に延びる。図3aに示す第1の場合では、重なり角度Wは鋭角である。しかしながら、矩形基板では、両凹部が矩形の長辺縁間に延びる場合、直角Wを得ることができる(図4)。図示の他の場合には(図5a、図6)、角度Wは直角であるが、所望であれば、凹部の少なくとも1つを基板のリムに対して斜めに製造することにより、鋭角Wを得ることができる。凹部の一方を基板の本来の外側縁と平行にすることにより、観察窓を保護層の直下に置いて(図6)その下に位置する構造を検査するようにすることができる。図示の実施形態では、両凹部をリムからリムへ一続きに延ばす。しかしながら、凹部を一方のリムから観察領域Aを含むまで延ばせば十分であり、そうすることで基板リム領域Rを全体としてさらにより弱化し、イオンビーム動作時間をさらにより節約する。

【0034】

図10に、プロセスの実施形態を示す。最初に、板状薄片基板を支持体に取り付け(S1)、ストリップ状凹部を平坦面の一方に形成し(S3)、第2ストリップ状凹部を他方の平坦面に形成し(S5)、これは、凹部同士が薄片平面にそれらを投影したときに鋭角又は直角を形成し、両者間に厚さ100nm未満の重なり領域を形成するように行う。

【0035】

このプロセスは、対象作製に特に適しているが、これは、試料を薄肉化しながら電子顕微鏡で観察することができ、したがって作製を目視制御下で行うことができるからである。したがって、ユーザは、関心領域(ROI)が正確に試料の中心にあることに依存する必要がない。薄片の厚さにより設定した公差(<5nm)を考えると、これを確認することは不可能に近いであろう。正確には、いくつかの実施形態では、薄肉化プロセスは、作業中の凹部の最深部が関心構造の付近に達する(例えばその5nm以内になる)と停止させることができ、反対側の第2凹部をそれに対応した深さにする。

【0036】

本発明は、その特定の例示的な実施形態に関連して説明してきたが、多くの代替形態、変更形態、及び変形形態が当業者に明白となることが明らかである。したがって、本明細書に記載した本発明の例示的な実施形態は、説明を意図したものであり、限定的な意図は一切ない。添付の特許請求の範囲に定めるような本開示の趣旨及び範囲から逸脱せずに、様々な変更を加えることができる。

【技術分野】

【0001】

本発明は、透過型電子顕微鏡法(TEM)研究に適した材料試料(TEM「薄片」)、特にHRTEM薄片(HR=高分解能)、その製造プロセス、及び当該プロセスを実行する装置に関する。

【0002】

[関連出願の相互参照]

本出願は、ドイツにて2010年7月30日付けで出願された「TEM薄片、その製造プロセス、及び当該プロセスを実行する装置(TEM-LAMELLA, PROCESS FOR ITS MANUFACTURE, AND APPARATUS FOR EXECUTING THE PROCESS)」と題する特許出願第102010032894.4号の優先権を主張し、その内容の全体を参照により本明細書に援用する。

【背景技術】

【0003】

透過型電子顕微鏡法(TEM)解析は、半導体エレクトロニクスにおいて最も重要な解析手段の1つであり、その理由の1つは0.1nm以下もの分解能である。しかしながら、適切なTEM試料の作製は複雑であり、これは、超薄試料(「薄片」)しか上述の最高分解能TEM解析法に用いることができないからである。特に、集束イオンビーム(FIB)での作製は、このように検査対象基板の空間的に正確に定まった断面を作製できるため、適していることが分かった。

【0004】

TEM薄片を作製する1つのプロセスは、特許文献1に記載されており、その内容の全体を参照により本明細書に援用する。この出願によれば、保護ストリップを基板表面上に生成し、続いて保護ストリップの両側の材料をイオンビームにより除去する。基板材料の板が、このようにして形成した2つの溝間に立った状態で残り、続いてこれをその周囲で残りの基板から除去することができ、マイクロマニピュレータにより基板から取り出すことができ、取り出した板における関心構造を特定する。厚さ5nm〜100nmの材料板を提供する同様のプロセスは、特許文献2から既知である。

【0005】

しかしながら、これらの略矩形の材料板は、高分解能解析には厚すぎるか又は脆すぎる。特許文献3には、高分解能電子顕微鏡法研究のための一部薄肉化後の材料試料の作製法が記載されている。

【0006】

この既知のプロセスは、特に高分解能電子顕微鏡法にとって、こうして得た材料試料(薄片)の品質に関して満足のいくものでないことが分かっている。

【0007】

本発明では、正確に製造した薄片面がこのような用途に望ましいと考える。

【0008】

一方では、既知のプロセスは十分に正確な平面状ではない表面を生成し、他方では、こうして生成した表面はその製造後に変形する傾向がある。本発明者らは、この理由の1つとして、既知のプロセスでは試料のリムが弱化することを発見した。したがって、何らかの張力があると、それが薄肉の材料試料を歪めるか又は曲げる場合がある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】独国特許出願第10 2009 008 166号明細書

【特許文献2】独国特許出願公開第103 44 643号明細書

【特許文献3】米国特許第7,002,152号明細書

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、試料の改良、その製造プロセスの改良、及び当該プロセスを実施する装置を提供することを意図する。

【課題を解決するための手段】

【0011】

この目的は、ストリップ状凹部を両側に有し、凹部を相互に角度を成して配置し、凹部間により薄肉の重なり領域がある、試料により解決される。これらの凹部は、正確に安定して製造することができる。

【0012】

製造プロセスは、2つの相互に角度を成す凹部を粒子ビームで製造することを含む。このようにして所望の精度を得る。本明細書中、「角度を成す」は、凹部の長手方向が薄片にそれらを投影したときに最小1°で最大179°の角度、いくつかの実施形態では最小45°で最大135°の角度を含む、相対的な向きとして理解されるものとする。

【0013】

プロセスを実行する、又は試料を製造する装置は、横軸線を中心に旋回可能な薄片支持体と、縦軸線を中心に支持体を回転させるユニットと、支持体の横軸線を中心とした傾斜を制限する停止部とを備える。この装置は、粒子ビームに対する基板を正確な向きを実現する。

【0014】

いくつかの実施形態では、基板に対して斜めに衝突するイオンビームを凹部の製造に用いる。さらに他の実施形態では、凹部のそれぞれを、基板の1つのリムから対向するリムに向けて、いくつかの実施形態では異なるリム対間で、一続きに製造する。しかしながら、凹部を同じリムに対して互いに逆方向に斜めに製造することも可能である。

【0015】

いくつかの実施形態では、支持体を、第1凹部の製造と第2の凹部の製造との間で回転させる。さらに他の実施形態では、支持体を、このステップにおいて傾斜させる。このように、傾斜させるステップは、例えば回転軸線を鉛直方向に対して斜めに向けた場合、受動的に行うことができる。それにより、傾斜を特に単純に、再現可能に、且つ誤差をほとんど生じることなく達成することができる。

【0016】

試料は、いくつかの実施形態ではリム部分を含み、リム部分は、全域が中央部分よりも厚肉であり中央部分を包囲する。それにより、中央部分の安定性が特に確実になる。

【0017】

プロセスを実行する、又は試料を製造する装置は、いくつかの実施形態では、横軸線を中心に回転可能な薄片支持体と、横軸線を中心とした薄片支持体の傾斜用の停止部とを備える。縦軸線を中心に、支持体はデバイスにより回転可能であり、縦軸線は、鉛直方向に対して傾いている。いくつかの実施形態では、重力駆動歯付きバーを設けるか、又は薄片支持体の質量中心を横軸線から離して位置付ける。このように、支持体を鉛直方向に対して傾いた縦軸線を中心に回転させることにより、支持体が逆の旋回位置に傾斜するようになる。さらに、いくつかの実施形態では、粒子ビーム源及びガイドを設け、適切にはイオンビーム源及びイオンビームガイドである。さらに、電子ビーム源及び電子ビームガイドを、こうして作製した薄片の研究用に設けることができる。イオンビームガイド及び電子ビームガイドはそれぞれ、相互に傾斜したビームを提供する。適切には、横軸線の方向は、支持された薄片の表面平面に対してほぼ垂直である。

【0018】

本発明の上記の特徴及び他の有利な特徴は、添付図面を参照した以下の本発明の例示的な実施形態の詳細な説明からより明白になるであろう。本発明の可能な実施形態全てが本明細書で特定する利点の1つ1つ又はいずれかを必ずしも示すわけではないことに留意されたい。

【図面の簡単な説明】

【0019】

【図1】電子ビームシステムを備える従来のイオンビーム作製システムを示す。

【図2】図2aは、本発明による薄片支持体を示す。図2bは、材料試料を薄片支持体に取り付けるための既知の構造を示す。

【図3】図3aは、例示的なTEM薄片を平面図で示す。図3bは、例示的なTEM薄片を側面図で示す。図3cは、例示的なTEM薄片を斜視図で示す。

【図4】別の例示的なTEM薄片を斜視図で示す。

【図5】図5aは、別の例示的なTEM薄片を平面図で示す。図5bは、別の例示的なTEM薄片を斜視図で示す。

【図6】別の例示的なTEM薄片を平面図で示す。

【図7】図7aは、回転並進変換器を備える別の例示的な薄片支持体を平面図で示す。図7bは、回転並進変換器を備える別の例示的な薄片支持体を側面図で示す。図7cは、回転並進変換器を備える別の例示的な薄片支持体を側面図で示す。

【図8】変換器の詳細図を示す。

【図9】薄片支持体の別の構成を示す。

【図10】本発明のプロセスのフロー図を示す。

【発明を実施するための形態】

【0020】

後述する例示的な実施形態では、機能及び構造が同様であるコンポーネントは、可能な限り同様の参照符号で示す。したがって、特定の実施形態の個々のコンポーネントの特徴を理解するために、本発明の他の実施形態及び概要の説明を参照されたい。

【0021】

図1は、斜視図で概略的に、本発明の実施形態を説明するための粒子光学アセンブリ1を示す。粒子光学アセンブリは、主軸線5を有する電子顕微鏡システム3と、主軸線9を有するイオンビーム作製システム7とを備える。電子顕微鏡システム3の主軸線5及びイオンビーム作製システム7の主軸線9は、位置11において、例えば45°〜55°の値をとることができる角度αで交わるため、位置11の周囲領域に表面15を有する検査対象物体13は、イオンビーム作製システム7の主軸線9に沿って放出イオンビーム17で加工することができるとともに、電子顕微鏡システム3の主軸線5に沿って放出したイオンビーム19で検査することができる。物体を支持するために、概略的に示す支持体16を設け、これは、物体13を電子顕微鏡システムからの距離及び電子顕微鏡システムに対する向きに関して位置決めすることができる。

【0022】

そのために、電子顕微鏡システム3は、一次電子ビーム19を発生させる電子源21を備え、この電子源は、カソード23及びアノード27と、これらの間に配置した抑制電極25及び離間して配置した引出電極26とを含むように概略的に図示する。さらに、電子顕微鏡システム3は、加速電極27を備え、これは、ビーム管29に入り、リングコイル33及びヨーク35で概略的に示すコリメータアセンブリ31を通過する。コリメータアセンブリ31を通過した後、一次電子ビームは、ピンホール開口37及び二次電子検出器41の中心孔39を通過し、それから一次電子ビーム19は、電子顕微鏡システム3の対物レンズ43に入る。一次電子ビーム19を集束する対物レンズ43は、磁気レンズ45及び静電レンズ47を備える。磁気レンズ45は、図1の概略図では、リングコイル49と、内側極片51と、外側極片53とを備える。静電レンズ47は、ビーム管29の下端55と、外側極片53の内側下端と、リング電極59とにより形成され、これらは試料における位置11に向かって円錐状に窄まっている。図1に概略的に示す対物レンズ43は、参照により本明細書に含まれる米国特許第6,855,938号明細書により詳細に説明されているような構造を有することができる。

【0023】

イオンビーム作製システム7は、引出電極65を有するイオン源63と、コリメータ67と、可変開口69と、偏向電極71と、イオンビーム作製システム7のケーシング75から発するイオンビーム17を発生させる集束レンズ73とを備える。支持体16の縦軸線9′は、鉛直方向5′に対して傾け、この傾きは、この場合は粒子ビームの方向5と9との間の角度αに対応する。しかしながら、方向5′及び9′は、粒子ビームの方向5及び9と一致する必要はなく、これらの間に囲まれる角度も、粒子ビーム間の角度αと一致する必要はない。

【0024】

図2aに、本発明による薄片支持体77を示す。このような薄片支持体77の1つ又は複数を、図1の支持体16にインサート83を用いて取り付けてもよく、又はこれらを交換してもよい。薄片支持体77は、例えば支持体16をその縦軸線91を中心に回転可能であるよう構成したという点で、その縦軸線と平行な軸線を中心に旋回可能である。

【0025】

薄片支持体77は、横向きの旋回軸線85を有し、これは、薄片支持体77の質量中心79から一定の距離に配置する。旋回軸線85は、薄片支持体の縦軸線に対して傾いており、例えば0°及び180°以外の角度(例えば、少なくとも5°)を形成し、いくつかの実施形態では、この縦軸線に対して垂直又はほぼ垂直(例えば、±10°又は±5°以内)である。実際の薄片ホルダ87は、薄片100を取り付けるために薄片支持体77の旋回可能接続部81に位置付ける。薄片支持体77のうち、薄片ホルダ87に面しない側で、停止部89を横軸線85の両側に位置決めし、これは、横旋回軸線85を中心とした薄片支持体77の傾斜を制限する。停止部89は、面として又は点として形成することができる。図示の例では、停止部89は、相互に対して90°、また縦軸線91に対してそれぞれ45°傾いた停止面として形成する。図2bに詳細に示す補助構造を薄片ホルダ87に取り付け、実際の材料試料をさらにこの補助構造に取り付ける。このような補助構造は、米国カリフォルニア州レディングのTed Pella Inc.からOmniprobe(登録商標)Lift−Out Gridとして市販されている。このような補助構造及び例えば上述の独国特許出願第103 44 643号による同様のものは、一方では、例えば銅、モリブデン、又はモリブデン被覆銅でできた拡大面積部分201を含み、ここを通常のマニピュレータ(例えばピンセット)で把持して薄片ホルダ87に固定することができ、他方では、比較的小さな材料試料を(例えば接着により)支持することができる1つ又は複数のフィリグリー延長部を含む。図2bに示す例は、2つの幅広延長部203′及びこれらの間の1つの幅狭「支柱」203″を有する。

【0026】

薄片100を作製する際(図3a〜図3cを参照)、イオンビーム(矢印I1で示す)を基板の平坦面の一方101に、例えば表面に対して1°〜3°の低角度で照射し、基板材料を、例えば幅Wが1μm〜5μmで深さTが基板の厚さDのほぼ半分であるストリップとして除去する。この例では、凹部102を基板の全長にわたって延びるように形成する。他の実施形態では、凹部102の長手方向範囲が基板の反対側のリム106に達する前に、除去プロセスを停止する。その位置に、例えば薄片保護層108を位置決めすることができる。第1凹部102の完成後、支持体16を薄片支持体77のインサート83と共に回転させる。その縦軸線91が鉛直方向に対して傾いているため、薄片支持体77は、特定の回転位置で(すなわち、横軸線85を鉛直面内に位置決めした場合)逆の旋回位置に傾斜することにより、支持した基板100を旋回させてその他方の平坦面103がイオンビーム源に、異なる角度方向で向くようにする。その後、基板の他方の平坦面103において、第2ストリップ状凹部104を第1凹部と同様の方法で製造する。2つの製造ステップ間で薄片支持体77を傾斜させることにより、イオンビームの誘導を変更する必要はない。しかしながら、裏側の凹部104は、表側の凹部102に対して角度Wで形成する。図5a及び図5bの実施形態では、一方の凹部102bを既存の薄片保護層108bとほぼ平行に形成し、他方の凹部104bをそれに対してほぼ垂直に(すなわち、ほぼ直角の角度Wで)、したがって第1凹部102bが跨らない基板リム106b間に形成する。他の実施形態(図4に示す)では、凹部102a,104aはいずれも、同じ基板リム106a間に、但し相互に逆方向に角度Sで形成し、この斜角Sは、必ずしも等しいサイズである必要はないが、等しいサイズであることが適切である、斜角Sの最小値、したがって交差角度Wの最大値は、凹部の幅Bを考慮に入れた基板100の高さH対長さLの比から得られる。この実施形態では、2つの凹部102aと104aとの間でほぼ直角の角度Wが得られるため、ほぼ正方形の比較的大きな面積の中央領域Aが得られる。図3bから特によく認識できるように、凹部102,104の深さが等しい図示の実施形態では、リム部分Rは、全域が基板の厚さの少なくとも半分の厚さである。

【0027】

図6に示すさらに他の実施形態では、試料の一方の面に複数の平行な凹部102c′,102c″を示し、これらの一方は、従来のウェーハ面における保護層108cにまで延びる。それにより、ウェーハ面に非常に近い構造を試験することができる。反対側の平坦面における凹部104cと共に、この例では、2つの離間した中央領域A′及びA″をTEM目的に適した同じ厚さ又は異なる厚さまで薄肉化する。それにより、中心には、基板材料のストリップ105、すなわちより多くの強化及び補剛材料が残り、単一の、したがってより幅広の凹部が製造されたかのようになる。さらに、ストリップ105を除去するためのイオンビーム動作時間が節約される。

【0028】

概して、材料試料は、最小5μm×20μm×0.1μm(高さH×長さL×厚さD)〜最大1mm×1mm×0.5mmの外径寸法を有することができ、いくつかの実施形態では、高さHは10μm〜20μmの範囲、長さLは15μm〜30μmの範囲、厚さDは1μm〜5μmの範囲が典型的である。それとは無関係に、材料試料は、矩形板形状から逸脱してもよく、例えば、1つのリム領域から対向するリム領域までの厚さを変える、換言すれば楔形を形成することができる。ストリップ状の表側及び裏側の凹部は、深さ寸法に関して相互に傾いて延びることなく、中央領域が均一な厚さを有するようにすることが適切である。

【0029】

図7a〜図7cに示す薄片支持体の別の実施形態では、薄片の旋回運動は、(図示の両方向矢印Pに沿って)直線移動可能な支持された駆動要素(そり111)に対する重力の作用を利用して行わせ、この駆動要素は、歯付きバー112により歯車又は歯付きセクタ113と形状的に(代替的には、摩擦的に)係合させ、歯車又は歯付きセクタ113はさらに、軸115により薄片支持体117と接続する。支持体16を、縦軸線z(動作時には鉛直方向に対して傾いている)を中心に回転させることにより、駆動そり111のガイドトラック119は、水平の向きになり、さらに逆方向に傾いた向きになる。重力の作用があるため、そり111は、それにより支持体に対して横方向に移動し、この運動はさらに、歯付きバードライブの軸115により薄片支持体117の角変位を引き起こす。このように、支持された基板121を、その表面を加工するためにイオンビームに対して所望の向きに動かすことができる。この変形形態では、傾斜部品が小さくなる。この例の支持体16は、可動駆動要素111のためのガイドトラック119を備え、必要であれば、例えば黒鉛での固体潤滑を行うことができるか、又は低摩擦テフロン(登録商標)(PTFE)層をそり111の表面及び/又はガイドトラック119に設けることができる。横方向運動の量は、停止ブロック123により制限する。さらに、軸115の軸受125と、軸線x及びyの位置とを図示する。本明細書中、軸115は、横軸線yと平行である。薄片121自体は、この例では、旋回軸線がその平面に対して垂直となるように支持する。動作の際、薄片121は、電子対物レンズから約4mm〜6mmの距離に保持する。

【0030】

適切には、旋回アセンブリは、支持体16のベース平面に関して、その中心で測定した場合に高さが最大10mm〜20mmであり、その他の場所ではそれよりも低く、これは薄片支持体117が支持体16の回転オプションを制限できないようにするためである。変形形態では、旋回を重力の利用により行うのでも重力の利用によってのみ行うのでもなく、付加的な、例えば電子機械アクチュエータを設け、これは、初期化信号に応答して旋回を実行又は支援する。

【0031】

図8に、例示的な歯付きバードライブの実施形態を示すが、簡単のために軸受は示さない。歯付きバー112は、両方向矢印の方向に可動であるそり111に取り付け、歯付きセクタ113と係合させる。歯付きセクタ113の従動軸115は、薄片支持体117と接続し、この実施形態では、薄片支持体117の質量中心129が軸115の回転軸線wの付近にあるように接続することにより、慣性モーメントを減らす。

【0032】

図9に、薄片支持体117eのアセンブリの別の変形形態を示し、支持される材料試料自体は、軸115eの回転軸線wの延長上付近に配置する。この構成では、支持される試料は、旋回時に最小限にしか変位しない。それにより、粒子ビームの調整を単純化する。軸115eは、クランク端領域131を備え、そこに薄片支持体117eを取り付け、クランクKは、支持体117eのサイズを補償する量を有する。この例では、薄片支持体117eは、粒子ビームが可能な限り妨げられずに材料プローブに達することができるように、軸受ブロック125eを越えて位置付ける。

【0033】

こうして製造した薄片は、2つの凹部が薄片平面にそれらを投影したときに重なり合う中央領域Aにおいて、100nm以下の非常に薄い厚さを有し、20nm未満〜最低4nmでさえ達成可能であり、凹部のそれぞれは、基板の厚さの半分〜10nm又は2nm未満の深さを有する。他方で、他の実施形態では、深さは相互に異なり(非対称)、それらの和が基板の厚さよりも4nm〜20nm、又は最大100nm少ない。リム領域では、厚さを半分の厚さに減らす必要はない(非対称凹部を除く)。図3a〜図3c、図4、図5a/図5b、及び図6に示す実施形態のそれぞれで、一続きのリムが残り、リムの全域で厚さが基板の厚さの少なくとも半分だが、中央領域では極めて薄い領域A,A′,又はA″を形成し、これらは、試験目的で提供する電子ビームシステムで透過照明する(transluminated)ことができる。両凹部を薄片平面に投影したときにこれらの間に形成される角度は、図示の例では約60°又は約90°である。この角度を最小30°若しくは45°又は最大150°若しくは135°(補角)として選択することが適切であるが、これは、そうしなければ両凹部間の重なり領域がかなり狭くなるからである。図示の場合では、凹部それぞれの幅は約2μm〜3μmであり、概して1μm〜5μmが適切である。凹部の重なり角度が90°(すなわち、垂直構成)で、1μm2〜25μm2又は4μm2〜9μm2の透過照明面積が得られる(図4、図5a、及び図5b)。図示の薄片のうち、図3a〜図3c及び図4に示す第1のものでは、凹部は同じリム対間に延び、図5a、図5b、及び図6に示す第2のものでは、異なる対間に延びる。図3aに示す第1の場合では、重なり角度Wは鋭角である。しかしながら、矩形基板では、両凹部が矩形の長辺縁間に延びる場合、直角Wを得ることができる(図4)。図示の他の場合には(図5a、図6)、角度Wは直角であるが、所望であれば、凹部の少なくとも1つを基板のリムに対して斜めに製造することにより、鋭角Wを得ることができる。凹部の一方を基板の本来の外側縁と平行にすることにより、観察窓を保護層の直下に置いて(図6)その下に位置する構造を検査するようにすることができる。図示の実施形態では、両凹部をリムからリムへ一続きに延ばす。しかしながら、凹部を一方のリムから観察領域Aを含むまで延ばせば十分であり、そうすることで基板リム領域Rを全体としてさらにより弱化し、イオンビーム動作時間をさらにより節約する。

【0034】

図10に、プロセスの実施形態を示す。最初に、板状薄片基板を支持体に取り付け(S1)、ストリップ状凹部を平坦面の一方に形成し(S3)、第2ストリップ状凹部を他方の平坦面に形成し(S5)、これは、凹部同士が薄片平面にそれらを投影したときに鋭角又は直角を形成し、両者間に厚さ100nm未満の重なり領域を形成するように行う。

【0035】

このプロセスは、対象作製に特に適しているが、これは、試料を薄肉化しながら電子顕微鏡で観察することができ、したがって作製を目視制御下で行うことができるからである。したがって、ユーザは、関心領域(ROI)が正確に試料の中心にあることに依存する必要がない。薄片の厚さにより設定した公差(<5nm)を考えると、これを確認することは不可能に近いであろう。正確には、いくつかの実施形態では、薄肉化プロセスは、作業中の凹部の最深部が関心構造の付近に達する(例えばその5nm以内になる)と停止させることができ、反対側の第2凹部をそれに対応した深さにする。

【0036】

本発明は、その特定の例示的な実施形態に関連して説明してきたが、多くの代替形態、変更形態、及び変形形態が当業者に明白となることが明らかである。したがって、本明細書に記載した本発明の例示的な実施形態は、説明を意図したものであり、限定的な意図は一切ない。添付の特許請求の範囲に定めるような本開示の趣旨及び範囲から逸脱せずに、様々な変更を加えることができる。

【特許請求の範囲】

【請求項1】

透過型電子顕微鏡試験用の試料を製造するプロセスであって、

中心面及び該中心面に対して垂直に測定した厚さを有する基板を、取り付け方向に対して垂直な取り付け面を有する支持体に取り付けるステップと、

第1長手方向を有する第1ストリップ状凹部を、前記基板の第1面に、前記第1ストリップ状凹部の前記長手方向と前記支持体の前記取り付け方向との間を第1角度にして、粒子ビームを用いて製造するステップと、

第2長手方向を有する第2ストリップ状凹部を、前記基板の第2面に、前記第2ストリップ状凹部の前記第2長手方向と前記支持体の前記取り付け方向との間を第2角度にして、粒子ビームを用いて製造するステップであって、前記第1ストリップ状凹部の前記第1長手方向及び前記第2ストリップ状凹部の前記第2長手方向が相互に鋭角又は直角を形成し、前記第1凹部及び前記第2凹部が両者間の前記基板の厚さよりも薄肉の重なり領域を形成するようにする、ステップと、

を含む、透過型電子顕微鏡試験用の試料を製造するプロセス。

【請求項2】

請求項1に記載のプロセスにおいて、前記中心面に対して斜めに前記基板に入射する集束イオンビームを、前記凹部の製造に用いる、プロセス。

【請求項3】

請求項1又は2に記載のプロセスにおいて、前記第1凹部は、前記基板の第1リムから該第1リムに対向する前記基板の第2リムまで一続きに延ビル用に形成し、前記第2凹部は、前記基板の第3リムから該第3リムに対向する前記基板の第4リムまで一続きに延びるように形成する、プロセス。

【請求項4】

請求項1〜3のいずれか1項に記載のプロセスにおいて、前記支持体は、前記第1凹部の製造と前記第2凹部の製造との間で前記中心面に対して垂直又は直角な軸を中心に傾斜させる、プロセス。

【請求項5】

請求項1〜4のいずれか1項に記載のプロセスにおいて、前記支持体は、前記第1凹部の製造と前記第2凹部の製造との間で前記中心面に対して斜め又は平行な軸を中心に回転させ、該回転軸線は、前記傾斜軸線に対して随意に斜め又は垂直である、プロセス。

【請求項6】

請求項4又は5に記載のプロセスにおいて、前記粒子ビームを同じ空間的向きでの両凹部の製造に用いる、プロセス。

【請求項7】

厚肉のリム領域及び少なくとも1つの薄肉の中央領域を有する板状試料であって、少なくとも1つの第1ストリップ状凹部を該試料の第1平坦面に、第2ストリップ状凹部を該試料の第2平坦面に有し、前記少なくとも1つの第1凹部及び前記第2凹部は、前記平坦面に投影したときに、相互に鋭角又は直角を形成し、両者間に100nm未満の厚さを有する重なり領域を形成する、板状試料。

【請求項8】

請求項7に記載の試料において、前記リム領域は、全域が前記中央領域よりも厚肉である、試料。

【請求項9】

請求項1〜6のいずれか1項に記載のプロセスを実行する、及び/又は請求項7又は8の試料を製造する装置であって、

横軸線を中心に旋回可能な薄片支持体と、

前記横軸線に対して傾いた縦軸線を中心に前記薄片支持体を回転させる回転デバイスであって、前記縦軸線は、特に鉛直方向に対して傾いている、回転デバイスと、

前記横軸線を中心とした前記薄片支持体の傾斜用のリミッタと、

を備える、装置。

【請求項10】

請求項9に記載の装置において、前記薄片支持体は質量中心を有し、前記薄片支持体の前記質量中心は、前記横軸線から離れて位置付け、前記リミッタは、前記横軸線の両側で前記支持したプローブの反対側に位置付けた前記薄片支持体の傾斜面が提供する停止部として提供する、装置。

【請求項11】

請求項9に記載の装置において、相互に結合した回転部及び並進部を有する回転並進変換器を備え、該変換器の前記回転部は、前記薄片支持体を担持し、前記変換器の前記並進部は、前記回転デバイスを作動させることにより前記並進部の並進方向を水平方向に対して傾いた位置にすることができるように、該装置に可動に取り付ける、装置。

【請求項12】

請求項9〜11のいずれか1項に記載の装置において、粒子ビーム源と、粒子ビームを前記薄片支持体が支持する試料の平坦面に指向させる粒子ビームガイドとを備え、前記粒子ビームは、随意に集束イオンビームである、装置。

【請求項13】

請求項9〜12のいずれか1項に記載の装置において、電子ビーム源と、電子ビームを前記薄片支持体が支持する前記試料に指向させる電子ビームガイドとを含む、装置。

【請求項14】

請求項9〜13のいずれか1項に記載の装置において、前記横軸線の方向は、前記支持される試料の表面に対して本質的に垂直である、装置。

【請求項15】

請求項12又はそれに従属する請求項のいずれか1項に記載の装置において、前記薄片支持体を前記粒子ビームがアクセス可能な空間領域に位置決めする支持体をさらに備える、装置。

【請求項1】

透過型電子顕微鏡試験用の試料を製造するプロセスであって、

中心面及び該中心面に対して垂直に測定した厚さを有する基板を、取り付け方向に対して垂直な取り付け面を有する支持体に取り付けるステップと、

第1長手方向を有する第1ストリップ状凹部を、前記基板の第1面に、前記第1ストリップ状凹部の前記長手方向と前記支持体の前記取り付け方向との間を第1角度にして、粒子ビームを用いて製造するステップと、

第2長手方向を有する第2ストリップ状凹部を、前記基板の第2面に、前記第2ストリップ状凹部の前記第2長手方向と前記支持体の前記取り付け方向との間を第2角度にして、粒子ビームを用いて製造するステップであって、前記第1ストリップ状凹部の前記第1長手方向及び前記第2ストリップ状凹部の前記第2長手方向が相互に鋭角又は直角を形成し、前記第1凹部及び前記第2凹部が両者間の前記基板の厚さよりも薄肉の重なり領域を形成するようにする、ステップと、

を含む、透過型電子顕微鏡試験用の試料を製造するプロセス。

【請求項2】

請求項1に記載のプロセスにおいて、前記中心面に対して斜めに前記基板に入射する集束イオンビームを、前記凹部の製造に用いる、プロセス。

【請求項3】

請求項1又は2に記載のプロセスにおいて、前記第1凹部は、前記基板の第1リムから該第1リムに対向する前記基板の第2リムまで一続きに延ビル用に形成し、前記第2凹部は、前記基板の第3リムから該第3リムに対向する前記基板の第4リムまで一続きに延びるように形成する、プロセス。

【請求項4】

請求項1〜3のいずれか1項に記載のプロセスにおいて、前記支持体は、前記第1凹部の製造と前記第2凹部の製造との間で前記中心面に対して垂直又は直角な軸を中心に傾斜させる、プロセス。

【請求項5】

請求項1〜4のいずれか1項に記載のプロセスにおいて、前記支持体は、前記第1凹部の製造と前記第2凹部の製造との間で前記中心面に対して斜め又は平行な軸を中心に回転させ、該回転軸線は、前記傾斜軸線に対して随意に斜め又は垂直である、プロセス。

【請求項6】

請求項4又は5に記載のプロセスにおいて、前記粒子ビームを同じ空間的向きでの両凹部の製造に用いる、プロセス。

【請求項7】

厚肉のリム領域及び少なくとも1つの薄肉の中央領域を有する板状試料であって、少なくとも1つの第1ストリップ状凹部を該試料の第1平坦面に、第2ストリップ状凹部を該試料の第2平坦面に有し、前記少なくとも1つの第1凹部及び前記第2凹部は、前記平坦面に投影したときに、相互に鋭角又は直角を形成し、両者間に100nm未満の厚さを有する重なり領域を形成する、板状試料。

【請求項8】

請求項7に記載の試料において、前記リム領域は、全域が前記中央領域よりも厚肉である、試料。

【請求項9】

請求項1〜6のいずれか1項に記載のプロセスを実行する、及び/又は請求項7又は8の試料を製造する装置であって、

横軸線を中心に旋回可能な薄片支持体と、

前記横軸線に対して傾いた縦軸線を中心に前記薄片支持体を回転させる回転デバイスであって、前記縦軸線は、特に鉛直方向に対して傾いている、回転デバイスと、

前記横軸線を中心とした前記薄片支持体の傾斜用のリミッタと、

を備える、装置。

【請求項10】

請求項9に記載の装置において、前記薄片支持体は質量中心を有し、前記薄片支持体の前記質量中心は、前記横軸線から離れて位置付け、前記リミッタは、前記横軸線の両側で前記支持したプローブの反対側に位置付けた前記薄片支持体の傾斜面が提供する停止部として提供する、装置。

【請求項11】

請求項9に記載の装置において、相互に結合した回転部及び並進部を有する回転並進変換器を備え、該変換器の前記回転部は、前記薄片支持体を担持し、前記変換器の前記並進部は、前記回転デバイスを作動させることにより前記並進部の並進方向を水平方向に対して傾いた位置にすることができるように、該装置に可動に取り付ける、装置。

【請求項12】

請求項9〜11のいずれか1項に記載の装置において、粒子ビーム源と、粒子ビームを前記薄片支持体が支持する試料の平坦面に指向させる粒子ビームガイドとを備え、前記粒子ビームは、随意に集束イオンビームである、装置。

【請求項13】

請求項9〜12のいずれか1項に記載の装置において、電子ビーム源と、電子ビームを前記薄片支持体が支持する前記試料に指向させる電子ビームガイドとを含む、装置。

【請求項14】

請求項9〜13のいずれか1項に記載の装置において、前記横軸線の方向は、前記支持される試料の表面に対して本質的に垂直である、装置。

【請求項15】

請求項12又はそれに従属する請求項のいずれか1項に記載の装置において、前記薄片支持体を前記粒子ビームがアクセス可能な空間領域に位置決めする支持体をさらに備える、装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−42461(P2012−42461A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−167687(P2011−167687)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(506407062)

【出願人】(504020452)カール・ツァイス・エヌティーエス・ゲーエムベーハー (36)

【氏名又は名称原語表記】Carl Zeiss NTS GmbH

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2011−167687(P2011−167687)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(506407062)

【出願人】(504020452)カール・ツァイス・エヌティーエス・ゲーエムベーハー (36)

【氏名又は名称原語表記】Carl Zeiss NTS GmbH

【Fターム(参考)】

[ Back to top ]