TFT基板の欠陥検査装置及び方法

【課題】TFT基板の材質に依らず、配線やガラスなどのパターン材質の差異を、明瞭に顕在化する欠陥検査装置及び方法を提供する。

【解決手段】TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置されることを特徴とする欠陥検査装置を提供する。

【解決手段】TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置されることを特徴とする欠陥検査装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、TFT基板上に形成された配線の欠陥を検査する装置及び方法に関するものである。

【背景技術】

【0002】

従来の液晶パネルの製造プロセスには、例えば、アレイ工程、セル工程、モジュール工程等がある。このうち、アレイ工程では、透明基板上に、ゲート電極、半導体膜、ソース・ドレイン電極、保護膜、透明電極が形成された後、アレイ欠陥検査が行われ、電極や配線等の短絡や断線等の欠陥の有無が検査される。そして、アレイ欠陥検査方法としては、基板を赤外カメラで撮影して画像処理を行い、欠陥位置を自動で特定する赤外検査がある。

【0003】

例えば、特許文献1の実施例1には、図10に示すような欠陥検出方法が示されている。赤外線放射源906で薄型トランジスタ基板904を下部から照らし、赤外線を透過させることで、配線やガラスといったパターン材質の差異を顕在化させた赤外線画像を赤外線検出器905により得て、予め撮影された基準画像とマッチングすることで、赤外線検出器905の位置合わせを行う。そして、プローブ901、902により配線を通電させることで、発熱する薄型トランジスタ基板904の配線部と短絡欠陥部の赤外線画像を赤外線検出器905で検出し、線状、或は点状の発熱パタ−ンや欠陥の位置、欠陥の数量等に応じて印加電圧、検出位置、レンズ、赤外線検出器905等を切り換え、欠陥位置を特定する。ここで、赤外線検出器905は、薄膜トランジスタ基板904上の発熱部から放射される波長域約3〜5μm、或は8〜13μmの赤外線や、薄膜トランジスタ基板904を透過する赤外線源906からの赤外線を検出することが開示されている。

【0004】

また、特許文献1の実施例2には、図11に示すように、セラミック基板960の製作において、基板のめっき工程にて基板上にガラスが多いとめっき困難となるため、ガラスの分布を、赤外線検出器905を用いて測定する装置が示されている。当該装置では、タングステン906f、906gを赤外線源として用いて、セラミック基板960を照らすことで、落射照明に対して反射率の高い金属部を反射率の低いガラスから顕在化し、落射照明した場合としない場合の画像の差分を取ることによって、ガラスのみを顕在化することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−207914号公報(平成6年7月26日公開)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の実施例1に記載の欠陥検出方法では、昨今一般的にTFT基板に用いられる無アルカリガラスには適用しづらいという問題があった。すなわち、図12(参考文献:特開2011−57494号公報(平成23年3月24日公開))に代表的なガラスの光波長に対する透過特性が示されているが、無アルカリガラスでは、波長域が5μm以上の赤外線は透過せず、波長域が3〜5μmの赤外線も透し難い。したがって、特許文献1では、赤外線放射源906で薄型トランジスタ基板904を下部から照射しても、波長が3μm以上の赤外線は、無アルカリガラスを有する薄型トランジスタ基板904を透過し難いことから、薄型トランジスタ基板904を透過する赤外線量は減少し、赤外線検出器905で受光する赤外線量では、配線やガラスなどのパターン材質の差異を顕在化するのに不十分であり、予め撮影された基準画像とマッチングできず、赤外線検出器905の位置合わせが困難となる場合があるという問題があった。

【0007】

また、特許文献1の実施例2は、セラミックに含まれるガラスの分布を測定するものであり、予め撮影された基準画像とマッチングさせ、位置合わせを行うものではないことから、配線パターンの位置合わせには不適であるという問題があった。

【0008】

そこで、本発明は、上記の問題に鑑みてなされたものであり、TFT基板の材質に依らず、配線やガラスなどのパターン材質の差異を、明瞭に顕在化する欠陥検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る欠陥検査装置は、TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置される。

【0010】

また、本発明に係る欠陥検査装置は、TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部と、前記赤外線源を移動させる赤外線源移動手段とを備え、該赤外線源移動手段は、前記TFT基板から見て前記赤外カメラと同じ側で前記赤外線源を移動させることができる。

【0011】

また、前記TFT基板は、無アルカリガラスを用いても良い。

【0012】

本発明に係る欠陥検査方法は、TFT基板を赤外カメラと同じ側から赤外線で照らすステップと前記TFT基板の赤外画像を取得するステップと、前記赤外カメラの視野の推定座標を算出するステップと、予め保持された基準画像と前記検出された赤外画像とをマッチングするステップとを有する。

【0013】

また、前記TFT基板の赤外画像を取得するステップは、周辺領域をの赤外画像を取得してもよい。

【0014】

また、前記TFT基板は、無アルカリガラスを用いてもよい。

【発明の効果】

【0015】

本発明によれば、配線やガラスといったTFT基板を構成する材質の差異を明瞭に顕在化する欠陥検査方法を提供することができる。

【図面の簡単な説明】

【0016】

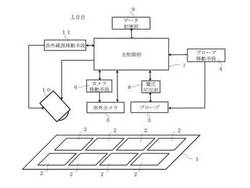

【図1】本発明に係る欠陥検査装置の主要な構成を模式的に示した図である。

【図2】TFT基板の配線を模式的に示した図である。

【図3】本発明に係る欠陥検査方法におけるマッチング方法の各ステップを示した図である。

【図4】実施例1において、赤外カメラによるTFT基板上の視野を表した図である。

【図5】実施例1において、TFT基板と、赤外カメラと、赤外線源との位置関係を表した図である。

【図6】実施例1において、赤外線源で照らしたTFT基板を赤外カメラで検出した赤外画像である。

【図7】実施例1において、欠陥部が表示領域とソース領域の境界付近にあった場合のTFT基板を模式的に表した図である。

【図8】実施例2において、赤外線源で照らしたTFT基板を赤外カメラで検出した画像を示した図である。

【図9】実施例2において、欠陥部が表示領域とソース領域の境界付近にあった場合のTFT基板を模式的に表した図である。

【図10】従来技術に係る欠陥検査装置の構成図である。

【図11】従来技術に係るセラミック基板のガラス分布を検出する装置である。

【図12】代表的なガラスの光波長に対する透過特性を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に係る実施の一態様について詳細に説明する。図1は、本発明の欠陥検査装置100の主要な構成を示すブロック図である。欠陥検査装置100は、マザー基板1上に形成された複数の液晶パネルを検査するものであって、液晶パネルが備えるTFT基板2の配線等の短絡欠陥を検出する。欠陥検査装置100は、プローブ3、プローブ移動手段4、赤外カメラ5、カメラ移動手段6、主制御部7、電圧印加部8、データ記憶部9、赤外線源10及び赤外線源移動手段11を備える。プローブ3は、プローブ移動手段4によって各TFT基板2上を移動させられ、電圧印加部8から印加された電圧によってTFT基板2の配線を導通させ、短絡欠陥部等を発熱させる。赤外カメラ5は、カメラ移動手段6によって各TFT基板2上を移動させられ、TFT基板2の赤外画像を取得する。データ記憶部9は、主制御部7と接続され、画像データ等を記憶する。赤外線源10は、例えば、ハロゲンランプやLED光源など、赤外線を発する光源が用いられ、発する赤外線がTFT基板2の配線部を強調させるのに適切となる位置へ赤外線源移動手段11によって移動させられ、TFT基板2に赤外線を含む光を照射する。主制御部7は、プローブ移動手段4、赤外カメラ5、カメラ移動手段6、電圧印加部8、赤外線源10及び赤外線源移動手段11を制御し、また、位置合わせのために画像のマッチング等を行う画像処理部としても機能する。

【0018】

図2は、TFT基板2の配線を模式的に示した図である。画像を表示する表示領域21、表示領域21外で配線を有する周辺領域22を備える。表示領域21は、ソース線31とゲート線32及びCs線33とが格子状に配置される。これらソース線31、ゲート線32及びCs線33は、基板の大きさや種類に依存するが、一例として、図2では、ソース線31を29本、ゲート線を10本、Cs線を9本とした。そして、周辺領域22は、ソース線31と端子311、331を有するソース領域221と、ゲート線32、端子321及びCs線33を有するゲート・Cs領域222とを備える。さらに、ゲート・Cs領域222は、ゲート線を有するゲート領域2221、及びCs線を有するCs領域2222を備える。端子311はソース線31と、端子321はゲート線32と、端子331はCs線33と、それぞれ接続されており、順番に29個、10個、1個である。端子311、321、331は、ソース線31、ゲート線32及びCs線33に電流を流す際に、プローブ3を接触させるためのものである。

【0019】

図3は、本発明に係る欠陥検査方法において、赤外カメラがどこを映しているかをマッチングする方法の各ステップを示したフロー図である。まず、赤外線源10で上方からTFT基板2を照らし(S1)、配線部を顕在化させた赤外画像を取得し(S2)、該赤外画像から配線部を抽出処理する(S3)。次に、赤外カメラ5視野の位置を、カメラ移動手段6の移動履歴等から推定する(S4)。最後に、マッチング前に予め撮影された可視画像や配線部のCAD画像等の基準画像と赤外画像を、配線部をマッチングする(S5)。当該マッチングを行うことで、赤外カメラ5がTFT基板上のどの位置を撮影しているかを特定することができ、欠陥部の位置がどの領域にあるかを正確に特定することができる。

【0020】

本実施形態によれば、赤外線源10を用いて上方からTFT基板2を照らすことで、赤外線に対して反射率の高い金属部分、すなわちソース線31、ゲート線32、Cs線33、端子311、321及び331が、反射率の低いガラス部分から顕在化され、パターン材質の差異、つまり配線部とガラス部分との差異が十分に明瞭化された画像を得ることができる。そして、マッチング前に予め撮影された可視画像や配線部のCAD画像等の基準画像と比較することにより、赤外カメラ5の位置合わせを行うことができる。

【0021】

さらに、周辺領域22には、表示領域21よりも配線密度が高い部分があり、該部分を赤外線源10で上方から照らし、赤外カメラ5で検出すると、周辺領域22の配線密度が高い部分を明瞭に認識することができる。

【0022】

また、赤外画像の取得は、赤外線源10を照射する後に限らず、前後に取得してもよい。赤外線源10を照射する前後に赤外画像を得て、赤外画像の差を取ることで、より明確に配線部分を検出することができる。

【実施例1】

【0023】

実施例1では、赤外カメラ5の視野Aが、表示領域21とソース領域221とを跨ぐ場合について説明する。

【0024】

図4は、実施例1におけるTFT基板2と赤外カメラ5による視野Aを表した図である。図4に示すように、赤外カメラ5の視野Aを表示領域21とソース領域221とを跨ぐようにして撮影した場合について、以下に説明する。

【0025】

図5は、実施例1において、TFT基板2と、赤外カメラ5と、赤外線源10との位置関係を表した図である。

【0026】

図6は、実施例1において、赤外線源10で照らしたTFT基板2を赤外カメラ5で撮影した赤外画像である。図6には、ソース領域内の配線画像61、ソース領域内の端子画像62、及び赤外カメラの映り込み63が映っている。もし、赤外線源10でTFT基板2を照らさなければ、TFT基板2表面の温度差が小さいため、赤外カメラ5には何を映しているのか分からないベタ塗りのような映像が撮影される。一方で、赤外線源10でTFT基板2を照らした場合には、図6に示すように、ソース領域221内の配線を顕在化させることができる。特に、ソース領域221内の配線は、表示領域21内の配線と比べて配線密度が高く、配線部が顕在化し易く、分解能の低い赤外カメラであったとしても、配線を認識することができる画像が得られる。

【0027】

図7は欠陥部が表示領域21とソース領域221の境界付近にあった場合のTFT基板2を模式的に表した図で、図7(a)はTFT基板2を赤外線源10で照らさずに赤外カメラ5で検出した画像を模式的に表した図であり、図7(b)はTFT基板2を赤外線源10で照らして赤外カメラ5で検出した画像を模式的に表した図である。欠陥部が表示領域21とソース領域221の境界付近にあった場合、赤外線源10でTFT基板2を照らし、赤外カメラ5の視野Aの位置を特定していなければ、図7(a)に示すように、欠陥部はソース領域221にあるのか、表示領域21にあるのか分からず、いずれの配線間で短絡しているのかが絞り込めない。そこで、赤外線源10でTFT基板2を照らし、ソース領域221内の配線等を顕在化させた赤外画像を撮影し、主制御部7で赤外画像中の配線部を抽出する。そして、予め保持していた周辺領域22の可視画像と赤外画像とを、顕在化された配線の位置に基いてマッチングを行う。こうすることで、赤外カメラ5の視野Aの位置を特定することができた。そのため、図7(b)に示すように、欠陥部がソース領域221内であった場合、ソース線とゲート線との短絡ではなく、ソース線間同士の短絡であると特定することができ、欠陥検査精度を向上させることができた。

【0028】

また、ソース領域221には、表示領域21よりも配線密度が高い部分があり、該部分を赤外線源10で上方から照らし、赤外カメラ5で検出すると、ソース領域221の配線密度が高い部分を明瞭に認識することができるため、表示領域21よりも配線部を抽出し易く、予め保持していた可視画像とのマッチングも行い易い。

【実施例2】

【0029】

実施例2では、実施例1と同じ構成で、赤外カメラ5の視野Bが、表示領域21とゲート・Cs領域222とを跨ぐ場合について説明する。

【0030】

図8は、実施例2における赤外カメラ5によるTFT基板2上の視野Bを表した図である。図8に示すように、赤外カメラ5の視野Bを表示領域21とゲート・Cs領域222とを跨ぐようにして撮影した場合について、以下に説明する。

【0031】

図9は欠陥部が表示領域21とゲート・Cs領域222の境界付近にあった場合のTFT基板2を模式的に表した図で、図9(a)はTFT基板2を赤外線源10で照らさずに赤外カメラ5で検出した画像を模式的に表した図であり、図9(b)はTFT基板2を赤外線源10で照らして赤外カメラ5で検出した画像を模式的に表した図である。欠陥部がゲート・Cs領域222の中にあった場合、赤外線源10でTFT基板2を照らし、赤外カメラ5の視野Aの位置を特定していなければ、図9(a)に示すように、欠陥部はゲート領域2221にあるのか、Cs領域2222にあるのか分からず、いずれの配線間で短絡しているのかが絞り込めない。そこで、赤外線源10でTFT基板2を照らし、ゲート領域2221及びCs領域2222内の配線等を顕在化させた赤外画像を撮影し、主制御部7で赤外画像中の配線部を抽出する。そして、予め保持していたゲート領域2221及びCs領域2222の可視画像と赤外画像とを、顕在化された配線の位置に基いてマッチングすることで、赤外カメラ5の視野Bの位置を特定することができる。そのため、図9(b)に示すように、欠陥部がゲート領域2221内であった場合、ゲート線とCs線との短絡ではなく、ゲート線間同士の短絡であると特定することができ、欠陥検査精度を向上させることができた。

【産業上の利用可能性】

【0032】

本発明の欠陥検査装置及び方法は、基板の欠陥検出に利用することができる。

【符号の説明】

【0033】

1 マザー基板

2 TFT基板

3、901、902 プローブ

4、 プローブ移動手段

5 赤外カメラ

6 カメラ移動手段

7 主制御部

8 電圧印加部

9 データ記憶部

10 赤外線源

11 赤外線源移動手段

100 欠陥検査装置

21 表示領域

22 周辺領域

221 ソース領域

222 ゲート・Cs領域

2221 ゲート領域

2222 Cs領域

31 ソース線

311、321、331 端子

32 ゲート線

33 Cs線

61 ソース領域内の配線画像

62 ソース領域内の端子画像

63 赤外カメラの映り込み

【技術分野】

【0001】

本発明は、TFT基板上に形成された配線の欠陥を検査する装置及び方法に関するものである。

【背景技術】

【0002】

従来の液晶パネルの製造プロセスには、例えば、アレイ工程、セル工程、モジュール工程等がある。このうち、アレイ工程では、透明基板上に、ゲート電極、半導体膜、ソース・ドレイン電極、保護膜、透明電極が形成された後、アレイ欠陥検査が行われ、電極や配線等の短絡や断線等の欠陥の有無が検査される。そして、アレイ欠陥検査方法としては、基板を赤外カメラで撮影して画像処理を行い、欠陥位置を自動で特定する赤外検査がある。

【0003】

例えば、特許文献1の実施例1には、図10に示すような欠陥検出方法が示されている。赤外線放射源906で薄型トランジスタ基板904を下部から照らし、赤外線を透過させることで、配線やガラスといったパターン材質の差異を顕在化させた赤外線画像を赤外線検出器905により得て、予め撮影された基準画像とマッチングすることで、赤外線検出器905の位置合わせを行う。そして、プローブ901、902により配線を通電させることで、発熱する薄型トランジスタ基板904の配線部と短絡欠陥部の赤外線画像を赤外線検出器905で検出し、線状、或は点状の発熱パタ−ンや欠陥の位置、欠陥の数量等に応じて印加電圧、検出位置、レンズ、赤外線検出器905等を切り換え、欠陥位置を特定する。ここで、赤外線検出器905は、薄膜トランジスタ基板904上の発熱部から放射される波長域約3〜5μm、或は8〜13μmの赤外線や、薄膜トランジスタ基板904を透過する赤外線源906からの赤外線を検出することが開示されている。

【0004】

また、特許文献1の実施例2には、図11に示すように、セラミック基板960の製作において、基板のめっき工程にて基板上にガラスが多いとめっき困難となるため、ガラスの分布を、赤外線検出器905を用いて測定する装置が示されている。当該装置では、タングステン906f、906gを赤外線源として用いて、セラミック基板960を照らすことで、落射照明に対して反射率の高い金属部を反射率の低いガラスから顕在化し、落射照明した場合としない場合の画像の差分を取ることによって、ガラスのみを顕在化することが開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平6−207914号公報(平成6年7月26日公開)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の実施例1に記載の欠陥検出方法では、昨今一般的にTFT基板に用いられる無アルカリガラスには適用しづらいという問題があった。すなわち、図12(参考文献:特開2011−57494号公報(平成23年3月24日公開))に代表的なガラスの光波長に対する透過特性が示されているが、無アルカリガラスでは、波長域が5μm以上の赤外線は透過せず、波長域が3〜5μmの赤外線も透し難い。したがって、特許文献1では、赤外線放射源906で薄型トランジスタ基板904を下部から照射しても、波長が3μm以上の赤外線は、無アルカリガラスを有する薄型トランジスタ基板904を透過し難いことから、薄型トランジスタ基板904を透過する赤外線量は減少し、赤外線検出器905で受光する赤外線量では、配線やガラスなどのパターン材質の差異を顕在化するのに不十分であり、予め撮影された基準画像とマッチングできず、赤外線検出器905の位置合わせが困難となる場合があるという問題があった。

【0007】

また、特許文献1の実施例2は、セラミックに含まれるガラスの分布を測定するものであり、予め撮影された基準画像とマッチングさせ、位置合わせを行うものではないことから、配線パターンの位置合わせには不適であるという問題があった。

【0008】

そこで、本発明は、上記の問題に鑑みてなされたものであり、TFT基板の材質に依らず、配線やガラスなどのパターン材質の差異を、明瞭に顕在化する欠陥検査装置及び方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明に係る欠陥検査装置は、TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置される。

【0010】

また、本発明に係る欠陥検査装置は、TFT基板の配線を通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、TFT基板に赤外線を照射する赤外線源と、TFT基板の基準画像を保持する記憶部と、前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部と、前記赤外線源を移動させる赤外線源移動手段とを備え、該赤外線源移動手段は、前記TFT基板から見て前記赤外カメラと同じ側で前記赤外線源を移動させることができる。

【0011】

また、前記TFT基板は、無アルカリガラスを用いても良い。

【0012】

本発明に係る欠陥検査方法は、TFT基板を赤外カメラと同じ側から赤外線で照らすステップと前記TFT基板の赤外画像を取得するステップと、前記赤外カメラの視野の推定座標を算出するステップと、予め保持された基準画像と前記検出された赤外画像とをマッチングするステップとを有する。

【0013】

また、前記TFT基板の赤外画像を取得するステップは、周辺領域をの赤外画像を取得してもよい。

【0014】

また、前記TFT基板は、無アルカリガラスを用いてもよい。

【発明の効果】

【0015】

本発明によれば、配線やガラスといったTFT基板を構成する材質の差異を明瞭に顕在化する欠陥検査方法を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本発明に係る欠陥検査装置の主要な構成を模式的に示した図である。

【図2】TFT基板の配線を模式的に示した図である。

【図3】本発明に係る欠陥検査方法におけるマッチング方法の各ステップを示した図である。

【図4】実施例1において、赤外カメラによるTFT基板上の視野を表した図である。

【図5】実施例1において、TFT基板と、赤外カメラと、赤外線源との位置関係を表した図である。

【図6】実施例1において、赤外線源で照らしたTFT基板を赤外カメラで検出した赤外画像である。

【図7】実施例1において、欠陥部が表示領域とソース領域の境界付近にあった場合のTFT基板を模式的に表した図である。

【図8】実施例2において、赤外線源で照らしたTFT基板を赤外カメラで検出した画像を示した図である。

【図9】実施例2において、欠陥部が表示領域とソース領域の境界付近にあった場合のTFT基板を模式的に表した図である。

【図10】従来技術に係る欠陥検査装置の構成図である。

【図11】従来技術に係るセラミック基板のガラス分布を検出する装置である。

【図12】代表的なガラスの光波長に対する透過特性を示す図である。

【発明を実施するための形態】

【0017】

以下、図面を参照して、本発明に係る実施の一態様について詳細に説明する。図1は、本発明の欠陥検査装置100の主要な構成を示すブロック図である。欠陥検査装置100は、マザー基板1上に形成された複数の液晶パネルを検査するものであって、液晶パネルが備えるTFT基板2の配線等の短絡欠陥を検出する。欠陥検査装置100は、プローブ3、プローブ移動手段4、赤外カメラ5、カメラ移動手段6、主制御部7、電圧印加部8、データ記憶部9、赤外線源10及び赤外線源移動手段11を備える。プローブ3は、プローブ移動手段4によって各TFT基板2上を移動させられ、電圧印加部8から印加された電圧によってTFT基板2の配線を導通させ、短絡欠陥部等を発熱させる。赤外カメラ5は、カメラ移動手段6によって各TFT基板2上を移動させられ、TFT基板2の赤外画像を取得する。データ記憶部9は、主制御部7と接続され、画像データ等を記憶する。赤外線源10は、例えば、ハロゲンランプやLED光源など、赤外線を発する光源が用いられ、発する赤外線がTFT基板2の配線部を強調させるのに適切となる位置へ赤外線源移動手段11によって移動させられ、TFT基板2に赤外線を含む光を照射する。主制御部7は、プローブ移動手段4、赤外カメラ5、カメラ移動手段6、電圧印加部8、赤外線源10及び赤外線源移動手段11を制御し、また、位置合わせのために画像のマッチング等を行う画像処理部としても機能する。

【0018】

図2は、TFT基板2の配線を模式的に示した図である。画像を表示する表示領域21、表示領域21外で配線を有する周辺領域22を備える。表示領域21は、ソース線31とゲート線32及びCs線33とが格子状に配置される。これらソース線31、ゲート線32及びCs線33は、基板の大きさや種類に依存するが、一例として、図2では、ソース線31を29本、ゲート線を10本、Cs線を9本とした。そして、周辺領域22は、ソース線31と端子311、331を有するソース領域221と、ゲート線32、端子321及びCs線33を有するゲート・Cs領域222とを備える。さらに、ゲート・Cs領域222は、ゲート線を有するゲート領域2221、及びCs線を有するCs領域2222を備える。端子311はソース線31と、端子321はゲート線32と、端子331はCs線33と、それぞれ接続されており、順番に29個、10個、1個である。端子311、321、331は、ソース線31、ゲート線32及びCs線33に電流を流す際に、プローブ3を接触させるためのものである。

【0019】

図3は、本発明に係る欠陥検査方法において、赤外カメラがどこを映しているかをマッチングする方法の各ステップを示したフロー図である。まず、赤外線源10で上方からTFT基板2を照らし(S1)、配線部を顕在化させた赤外画像を取得し(S2)、該赤外画像から配線部を抽出処理する(S3)。次に、赤外カメラ5視野の位置を、カメラ移動手段6の移動履歴等から推定する(S4)。最後に、マッチング前に予め撮影された可視画像や配線部のCAD画像等の基準画像と赤外画像を、配線部をマッチングする(S5)。当該マッチングを行うことで、赤外カメラ5がTFT基板上のどの位置を撮影しているかを特定することができ、欠陥部の位置がどの領域にあるかを正確に特定することができる。

【0020】

本実施形態によれば、赤外線源10を用いて上方からTFT基板2を照らすことで、赤外線に対して反射率の高い金属部分、すなわちソース線31、ゲート線32、Cs線33、端子311、321及び331が、反射率の低いガラス部分から顕在化され、パターン材質の差異、つまり配線部とガラス部分との差異が十分に明瞭化された画像を得ることができる。そして、マッチング前に予め撮影された可視画像や配線部のCAD画像等の基準画像と比較することにより、赤外カメラ5の位置合わせを行うことができる。

【0021】

さらに、周辺領域22には、表示領域21よりも配線密度が高い部分があり、該部分を赤外線源10で上方から照らし、赤外カメラ5で検出すると、周辺領域22の配線密度が高い部分を明瞭に認識することができる。

【0022】

また、赤外画像の取得は、赤外線源10を照射する後に限らず、前後に取得してもよい。赤外線源10を照射する前後に赤外画像を得て、赤外画像の差を取ることで、より明確に配線部分を検出することができる。

【実施例1】

【0023】

実施例1では、赤外カメラ5の視野Aが、表示領域21とソース領域221とを跨ぐ場合について説明する。

【0024】

図4は、実施例1におけるTFT基板2と赤外カメラ5による視野Aを表した図である。図4に示すように、赤外カメラ5の視野Aを表示領域21とソース領域221とを跨ぐようにして撮影した場合について、以下に説明する。

【0025】

図5は、実施例1において、TFT基板2と、赤外カメラ5と、赤外線源10との位置関係を表した図である。

【0026】

図6は、実施例1において、赤外線源10で照らしたTFT基板2を赤外カメラ5で撮影した赤外画像である。図6には、ソース領域内の配線画像61、ソース領域内の端子画像62、及び赤外カメラの映り込み63が映っている。もし、赤外線源10でTFT基板2を照らさなければ、TFT基板2表面の温度差が小さいため、赤外カメラ5には何を映しているのか分からないベタ塗りのような映像が撮影される。一方で、赤外線源10でTFT基板2を照らした場合には、図6に示すように、ソース領域221内の配線を顕在化させることができる。特に、ソース領域221内の配線は、表示領域21内の配線と比べて配線密度が高く、配線部が顕在化し易く、分解能の低い赤外カメラであったとしても、配線を認識することができる画像が得られる。

【0027】

図7は欠陥部が表示領域21とソース領域221の境界付近にあった場合のTFT基板2を模式的に表した図で、図7(a)はTFT基板2を赤外線源10で照らさずに赤外カメラ5で検出した画像を模式的に表した図であり、図7(b)はTFT基板2を赤外線源10で照らして赤外カメラ5で検出した画像を模式的に表した図である。欠陥部が表示領域21とソース領域221の境界付近にあった場合、赤外線源10でTFT基板2を照らし、赤外カメラ5の視野Aの位置を特定していなければ、図7(a)に示すように、欠陥部はソース領域221にあるのか、表示領域21にあるのか分からず、いずれの配線間で短絡しているのかが絞り込めない。そこで、赤外線源10でTFT基板2を照らし、ソース領域221内の配線等を顕在化させた赤外画像を撮影し、主制御部7で赤外画像中の配線部を抽出する。そして、予め保持していた周辺領域22の可視画像と赤外画像とを、顕在化された配線の位置に基いてマッチングを行う。こうすることで、赤外カメラ5の視野Aの位置を特定することができた。そのため、図7(b)に示すように、欠陥部がソース領域221内であった場合、ソース線とゲート線との短絡ではなく、ソース線間同士の短絡であると特定することができ、欠陥検査精度を向上させることができた。

【0028】

また、ソース領域221には、表示領域21よりも配線密度が高い部分があり、該部分を赤外線源10で上方から照らし、赤外カメラ5で検出すると、ソース領域221の配線密度が高い部分を明瞭に認識することができるため、表示領域21よりも配線部を抽出し易く、予め保持していた可視画像とのマッチングも行い易い。

【実施例2】

【0029】

実施例2では、実施例1と同じ構成で、赤外カメラ5の視野Bが、表示領域21とゲート・Cs領域222とを跨ぐ場合について説明する。

【0030】

図8は、実施例2における赤外カメラ5によるTFT基板2上の視野Bを表した図である。図8に示すように、赤外カメラ5の視野Bを表示領域21とゲート・Cs領域222とを跨ぐようにして撮影した場合について、以下に説明する。

【0031】

図9は欠陥部が表示領域21とゲート・Cs領域222の境界付近にあった場合のTFT基板2を模式的に表した図で、図9(a)はTFT基板2を赤外線源10で照らさずに赤外カメラ5で検出した画像を模式的に表した図であり、図9(b)はTFT基板2を赤外線源10で照らして赤外カメラ5で検出した画像を模式的に表した図である。欠陥部がゲート・Cs領域222の中にあった場合、赤外線源10でTFT基板2を照らし、赤外カメラ5の視野Aの位置を特定していなければ、図9(a)に示すように、欠陥部はゲート領域2221にあるのか、Cs領域2222にあるのか分からず、いずれの配線間で短絡しているのかが絞り込めない。そこで、赤外線源10でTFT基板2を照らし、ゲート領域2221及びCs領域2222内の配線等を顕在化させた赤外画像を撮影し、主制御部7で赤外画像中の配線部を抽出する。そして、予め保持していたゲート領域2221及びCs領域2222の可視画像と赤外画像とを、顕在化された配線の位置に基いてマッチングすることで、赤外カメラ5の視野Bの位置を特定することができる。そのため、図9(b)に示すように、欠陥部がゲート領域2221内であった場合、ゲート線とCs線との短絡ではなく、ゲート線間同士の短絡であると特定することができ、欠陥検査精度を向上させることができた。

【産業上の利用可能性】

【0032】

本発明の欠陥検査装置及び方法は、基板の欠陥検出に利用することができる。

【符号の説明】

【0033】

1 マザー基板

2 TFT基板

3、901、902 プローブ

4、 プローブ移動手段

5 赤外カメラ

6 カメラ移動手段

7 主制御部

8 電圧印加部

9 データ記憶部

10 赤外線源

11 赤外線源移動手段

100 欠陥検査装置

21 表示領域

22 周辺領域

221 ソース領域

222 ゲート・Cs領域

2221 ゲート領域

2222 Cs領域

31 ソース線

311、321、331 端子

32 ゲート線

33 Cs線

61 ソース領域内の配線画像

62 ソース領域内の端子画像

63 赤外カメラの映り込み

【特許請求の範囲】

【請求項1】

TFT基板の配線に通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、

TFT基板に赤外線を照射する赤外線源と、

TFT基板の基準画像を保持する記憶部と、

前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、

前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置されることを特徴とする欠陥検査装置。

【請求項2】

TFT基板の配線に通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、

TFT基板に赤外線を照射する赤外線源と、

TFT基板の基準画像を保持する記憶部と、

前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部と、

前記赤外線源を移動させる赤外線源移動手段とを備え、

該赤外線源移動手段は、前記TFT基板から見て前記赤外カメラと同じ側で前記赤外線源を移動させることができることを特徴とする欠陥検査装置。

【請求項3】

前記TFT基板は、無アルカリガラスを用いていることを特徴とする請求項1または請求項2に記載の欠陥検査装置。

【請求項4】

TFT基板を赤外カメラと同じ側から赤外線で照らすステップと

前記TFT基板の赤外画像を取得するステップと、

前記赤外カメラの視野の推定座標を算出するステップと、

予め保持された基準画像と前記検出された赤外画像とをマッチングするステップとを有する欠陥検査方法。

【請求項5】

前記TFT基板の赤外画像を取得するステップは、周辺領域をの赤外画像を取得することを特徴とする請求項4に記載の欠陥検査方法。

【請求項6】

前記TFT基板は、無アルカリガラスを用いていることを特徴とする請求項4または請求項5に記載の欠陥検査方法。

【請求項1】

TFT基板の配線に通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、

TFT基板に赤外線を照射する赤外線源と、

TFT基板の基準画像を保持する記憶部と、

前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部とを備え、

前記赤外線源は、前記TFT基板から見て前記赤外カメラと同じ側に設置されることを特徴とする欠陥検査装置。

【請求項2】

TFT基板の配線に通電することにより発熱する短絡欠陥を赤外カメラで検出する欠陥検査装置であって、

TFT基板に赤外線を照射する赤外線源と、

TFT基板の基準画像を保持する記憶部と、

前記赤外カメラで得られた赤外画像と前記基準画像とのマッチングを行う画像処理部と、

前記赤外線源を移動させる赤外線源移動手段とを備え、

該赤外線源移動手段は、前記TFT基板から見て前記赤外カメラと同じ側で前記赤外線源を移動させることができることを特徴とする欠陥検査装置。

【請求項3】

前記TFT基板は、無アルカリガラスを用いていることを特徴とする請求項1または請求項2に記載の欠陥検査装置。

【請求項4】

TFT基板を赤外カメラと同じ側から赤外線で照らすステップと

前記TFT基板の赤外画像を取得するステップと、

前記赤外カメラの視野の推定座標を算出するステップと、

予め保持された基準画像と前記検出された赤外画像とをマッチングするステップとを有する欠陥検査方法。

【請求項5】

前記TFT基板の赤外画像を取得するステップは、周辺領域をの赤外画像を取得することを特徴とする請求項4に記載の欠陥検査方法。

【請求項6】

前記TFT基板は、無アルカリガラスを用いていることを特徴とする請求項4または請求項5に記載の欠陥検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−53981(P2013−53981A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−193512(P2011−193512)

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月6日(2011.9.6)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]