TRU合金燃料製造工程の模擬方法

【課題】取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な金属で模擬するTRU合金燃料製造工程の模擬方法を提供する。

【解決手段】本発明のTRU合金燃料製造工程の模擬方法は、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とする。

【解決手段】本発明のTRU合金燃料製造工程の模擬方法は、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軽水炉及び高速炉の使用済み燃料から発生する超ウラン元素(TRU)を含むTRU合金燃料の製造工程を検討する上で有効となるTRU合金燃料製造工程の模擬方法に関する。

【背景技術】

【0002】

軽水炉及び高速炉の使用済み燃料から出される使用済燃料の中には、ネプツニウム237(237Np)、アメリシウム−241(241Am)、アメリシウム243(243Am)、

キュリウム−242(242Cm)やキュリウム−244(244Cm)等の超ウラン元素(Trans−Uranium:以下TRU元素という。)が含まれており、このTRU元素からプルトニウム(Pu)を除いたマイナーアクチノイド元素(以下、MA元素という。)の中には、237Npや241Am、243Amのように半減期が各々214万年、432年、

7380年と極めて長く、短期間にて消滅処理させることができない核種(マイナーアクチノイド核種)が存在する。

【0003】

現在、軽水炉の使用済み燃料は硝酸で溶解した後、リン酸トリブチル(TBP)を抽出剤として用いる溶媒抽出法によりUやPuを抽出分離して回収しているが、抽出後の溶解液中には、種々の核分裂生成物や先の超ウラン元素が残っており、この抽出残液は高レベル放射性廃液となる。このような高レベル放射性廃液については、硝酸回収工程や蒸発濃縮工程を経て、最終的にガラス固化体の形態に加工してから地層深部に貯蔵することによる処分が行われる。このような処分を行うのは、上記のようにTRU元素の半減期が極めて長く、処分を行う際に、超長期間にわたって環境への影響がないように配慮する必要があるからであり、これにより処理のためのコストは非常に大きなものとなってしまう。

【0004】

一方、TRU元素は高速炉燃料として有効利用できる可能性があり、上記のような高レベル放射性廃液からTRU元素を回収して燃料に混入して利用すれば処分負担が軽減できると共に、エネルギー資源の利用効率の向上を図ることも可能となる。TRU元素を新たに燃料として用いてリサイクルするためには、ウランを含む合金体、或いはこれにさらにプルトニウムを加えた合金体に、ネプツニウム、アメリシウム及びキュリウムを添加して数10cmの棒状に成型加工したスラグと呼ばれるものとする。このようなTRU元素が添加された燃料のことを、本明細書ではTRU合金燃料と称することとする。なお、TRU元素のリサイクルについては、例えば特許文献1(特開平9−43389号公報)に記載されている。

【特許文献1】特開平9−43389号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

高速炉中においてTRU合金燃料が溶融しないように、燃料の融点を上げるために、重量割合でおよそ10%程度のジルコニウム(Zr)が添加されるが、このジルコニウムとTRU元素のうちのアメリシウムとの間の固溶性が悪く、均質なTRU合金燃料を製造する上での障害となっていた。また、アメリシウムはウランとの固溶性も悪く、ウランを含む合金へのアメリシウムの添加も難しいとされていた。TRU合金燃料の均質性が劣ると核

燃料としての性能が悪化することとなり問題であった。

【0006】

さらに、TRU元素の中でアメリシウムは高蒸気圧性を有しており、TRU合金燃料の製造工程の中で、合金化のための溶融工程において、この高蒸気圧性のアメリシウムが蒸発することに伴う蒸発損失が発生してしまい、最終的なTRU合金燃料中のアメリシウム

収量(含有量)が減少し問題であった。

【0007】

ところで、上記のような各問題を解決するために、TRU合金燃料の製造工程を多様に検証する必要があるが、プルトニウムとアメリシウムは強い放射線を発するために取り扱いが困難であり、TRU合金燃料製造における挙動を十分に検証することができない、という新たな問題もあった。

【課題を解決するための手段】

【0008】

上記のような問題点を解決するために、請求項1に係る発明は、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、融点が近く、相互の固溶関係が類似する元素として、プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とするTRU合金燃料製造工程の模擬方法である。

【発明の効果】

【0009】

本発明の請求項1に係るTRU合金燃料製造工程の模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るTRU合金燃料の製造方法における製造ステップを説明する図である。

【図2】本発明の実施形態に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【図3】比較例に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【図4】Zr−Cu−Sm系合金の製造装置の概略を示す図である。

【図5】Zr−Cu−Sm系合金の溶解時の挙動を模式的に示す図である。

【図6】Zr−Cu−Sm系合金の溶解時の挙動を模式的に示す図である。

【発明を実施するための形態】

【0011】

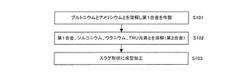

以下、本発明のTRU合金燃料の製造方法、TRU合金燃料製造工程の模擬方法の実施の形態について、図面を参照しつつ説明する。図1は本発明の実施形態に係るTRU合金燃料の製造方法における製造ステップを説明する図である。高速炉においてTRU元素を燃焼させるためには、ウランやプルトニウムを主原料とするTRU元素を添加した合金とする必要がある。このとき、本発明ではTRU元素を添加する手順を考慮することによって、TRU合金燃料の均質性の改善、及び、TRU合金燃料中のアメリシウム収量(含有量)の向上を図るものである。

【0012】

TRU合金燃料を作製する際には、ウランやプルトニウムを主原料とした合金とするが、アメリシウムとプルトニウムとの固溶性がよいことに着目して、まず、ステップS101に示すように、プルトニウムとアメリシウムとを溶解し第1の合金を作製するようにする。そして、次にステップS102で、第1合金、ジルコニウム、ウラン及びアメリシウムを除くTRU元素を溶解し、第2の合金を作製する。続くステップS103で、この第2合金をスラグ形状に成型加工してTRU合金燃料を得るようにする。このような手順にてTRU合金燃料を製造すると、TRU合金燃料の均質性を改善することができると共に、最終的なTRU合金燃料中のアメリシウム収量(含有量)減少も防止できるものと期待することができる。これは図2及び図3に示すような模式図にて説明することができる。

図2は本発明の実施形態に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図であり、図3は比較例に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【0013】

図2は第2合金化するステップS102における各原子の様子を模式的に示したものである。これに対して、図3はアメリシウム、プルトニウム、ジルコニウム、ウラン全てを同時に溶解して合金化するときの様子を模式的に示している。

【0014】

本発明の手順によれば、まずアメリシウムとプルトニウムとを溶解して第1合金を作製するが、このときお互いの固溶性がよいために、高蒸気圧性のアメリシウムの蒸発確率が減少するものと推定される。さらに、アメリシウムは第1合金化された上で、ジルコニウム、ウラン及びアメリシウムを除くTRU元素(図2及び図3では図示省略)と溶解されるので、アメリシウムとプルトニウムとが図2に示すようにお互いに近接した形態で存在する確率が大きくなる。そして、アメリシウムは、固溶性の悪いジルコニウムやウランと接する確率が減少しアメリシウムの均質性が向上するものと見込まれる。また、アメリシウムはプルトニウムと近接しジルコニウムやウランとは近接しない確率が高まるため、蒸発確率も減少するものと予想される。

【0015】

これに対して、アメリシウム、プルトニウム、ジルコニウム、ウラン全てを同時に溶解して合金化すると、アメリシウムと固溶性の悪いジルコニウムやウランとが近接する確率が大きくなり、アメリシウムの蒸発確率が増大する可能性が高まると共に、アメリシウムの分散状態も悪化するものと考えられる。

【0016】

上記のようなTRU合金燃料を製造する過程でのアメリシウムの挙動は、以下に説明するような模擬実験によって予想することができた。次に、本発明のTRU合金燃料製造工程の模擬方法について説明する。本発明のTRU合金燃料製造工程の模擬方法では、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、プルトニウムを銅で、アメリシウムをサマリウム(Sm)で置換して模擬している。

【0017】

サマリウムはアメリシウムと同様に高蒸気圧性を有しており、合金化する際の溶解の工程で、蒸発しやすい物質である。プルトニウムとアメリシウムとの間の固溶性は良く、これは銅とサマリウムとの固溶性についても同様である。また、ジルコニウムやウランとアメリシウムとの間の固溶性は悪く、これはジルコニウムとサマリウムとの固溶性についても同様である。また、プルトニウムとジルコニウムとの間の固溶性は良く、これは銅とジルコニウムとの固溶性についても同様である。また、ウラン、プルトニウム、アメリシウム及びジルコニウムからなる合金体と銅、サマリウム及びジルコニウムからなる合金体は同程度の融点を有している。

【0018】

上記のような関係があるために、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程は、プルトニウムを銅で、アメリシウムをサマリウムで置換したZr−Cu−Sm系合金によって、特にアメリシウムの挙動を把握することができるものと予想される。このような模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【0019】

次に、Zr−Cu−Sm系合金によって、特にアメリシウムの挙動を把握するために行った実験について説明する。合金燃料製造時の多相溶湯中でのアメリシウム挙動の把握の

ため、アメリシウムをサマリウムで代替しTRU合金組成をZr−Cu−Smで模擬した溶湯を高周波誘導加熱によって製造した。Zr−Cu−Sm系合金を製造した際の製造装置を図4に示す。図4において、20はチャンバー、21は坩堝、22は高周波誘導加熱用コイル、23はターゲットをそれぞれ示している。

【0020】

Zr−Cu−Sm系合金を製造するときにおいては、チャンバー20内はAr雰囲気(室温で―10kPaG)とし、高周波誘導加熱用コイル22に10kHz、10kWの電力を供給することによって、黒鉛坩堝21を1400℃の温度におよそ10分間保持し、坩堝21内の材料を溶融した。原料金属としては、Zrについては円柱状で、純度が99.2wt%のものを、また、Cuについては円柱状や板状で、純度が99.999wt%のものを、また、Smについては粒子状で、純度が99.9wt%のものをそれぞれ用いた。

【0021】

溶湯製造時の合金溶融手順によるSm挙動の違いを確認するため、(1)原料金属を全て同時に溶融する方法と、(2)Cu−Smの溶湯製造後にZrを添加して再度溶融する方法によってZr−Cu−Sm溶湯の製造を行った。

【0022】

図4に示すような製造装置で得られたZr−Cu−Sm系合金の組成分析を実施し合金内のSmの混合状態を調べた。また、溶湯製造時の蒸発物質をチャンバー20内に設置したPt箔のターゲット23に付着させ、その重量変化から蒸発物質の量を調査した。

【0023】

(1)の方法によって得られた合金の組成はZr−40Cu−5Sm(wt%)であった。ここで、蒸発指数を

(ターゲット23上のSm量[μg]×100)/Sm溶解量[g]

によって定義すると、(1)の方法によって製造された合金の蒸発指数は4.9であった。

【0024】

一方、(2)の方法では、まずCu−5Smの合金を製造しておき、この合金とジルコニウムを溶解することによって組成がZr−68Cu−3.6Sm(wt%)の合金を得た。この方法によって製造された蒸発指数は1.0より小さかった。このように、まず、お互いに固溶性の良い銅とサマリウムとで合金を製造しておくことによって、高蒸気圧元素であるサマリウムの蒸発を抑制することが可能となるものと考えられる。

【0025】

上記のようなZr−Cu−Sm系合金の製造手順の違いによるサマリウムの蒸発量の相違は、図5及び図6に示すような模式図にて説明することができる。図5は(2)の方法によって製造されるZr−Cu−Sm系合金を模式的に示すものであり、図6は(1)の方法によって製造されるZr−Cu−Sm系合金を模式的に示すものである。

【0026】

(2)の手順によれば、まずサマリウムと銅とを溶解して第1の模擬合金を作製するが、このときお互いの固溶性がよいために、高蒸気圧性のサマリウムの蒸発確率が減少するものと推定される。さらに、サマリウムは第1模擬合金化された上で、ジルコニウムと溶解されるので、サマリウムと銅とが図5に示すようにお互いに近接した形態で存在する確率が大きくなる。そして、サマリウムは、固溶性の悪いジルコニウムやウランと近接する確率が減少しサマリウムの均質性が向上するものと見込まれる。また、サマリウムは銅と近接しジルコニウムやウランとは近接しない確率が高まるため、蒸発確率も減少するものと予想される。

【0027】

これに対して、サマリウム、銅、ジルコニウム全てを同時に溶解して合金化すると、サマリウムと固溶性の悪いジルコニウムやウランとが近接する確率が大きくなり、サマリウムの蒸発確率が増大する可能性が高まると共に、サマリウムの分散状態も悪化するものと

考えられる。

【0028】

以上、本発明のTRU合金燃料の製造方法によれば、ジルコニウムやウランとアメリシウムとの間の固溶性の悪さにも関わらず、均質なTRU合金燃料が製造できる可能性がある。また、製造工程におけるアメリシウムの蒸発損失を抑制し、TRU合金燃料中のアメリシウム収量(含有量)の向上を期待できる。

【0029】

また、本発明のTRU合金燃料製造工程の模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【符号の説明】

【0030】

20・・・チャンバー

21・・・坩堝

22・・・高周波誘導加熱用コイル

23・・・ターゲット

【技術分野】

【0001】

本発明は、軽水炉及び高速炉の使用済み燃料から発生する超ウラン元素(TRU)を含むTRU合金燃料の製造工程を検討する上で有効となるTRU合金燃料製造工程の模擬方法に関する。

【背景技術】

【0002】

軽水炉及び高速炉の使用済み燃料から出される使用済燃料の中には、ネプツニウム237(237Np)、アメリシウム−241(241Am)、アメリシウム243(243Am)、

キュリウム−242(242Cm)やキュリウム−244(244Cm)等の超ウラン元素(Trans−Uranium:以下TRU元素という。)が含まれており、このTRU元素からプルトニウム(Pu)を除いたマイナーアクチノイド元素(以下、MA元素という。)の中には、237Npや241Am、243Amのように半減期が各々214万年、432年、

7380年と極めて長く、短期間にて消滅処理させることができない核種(マイナーアクチノイド核種)が存在する。

【0003】

現在、軽水炉の使用済み燃料は硝酸で溶解した後、リン酸トリブチル(TBP)を抽出剤として用いる溶媒抽出法によりUやPuを抽出分離して回収しているが、抽出後の溶解液中には、種々の核分裂生成物や先の超ウラン元素が残っており、この抽出残液は高レベル放射性廃液となる。このような高レベル放射性廃液については、硝酸回収工程や蒸発濃縮工程を経て、最終的にガラス固化体の形態に加工してから地層深部に貯蔵することによる処分が行われる。このような処分を行うのは、上記のようにTRU元素の半減期が極めて長く、処分を行う際に、超長期間にわたって環境への影響がないように配慮する必要があるからであり、これにより処理のためのコストは非常に大きなものとなってしまう。

【0004】

一方、TRU元素は高速炉燃料として有効利用できる可能性があり、上記のような高レベル放射性廃液からTRU元素を回収して燃料に混入して利用すれば処分負担が軽減できると共に、エネルギー資源の利用効率の向上を図ることも可能となる。TRU元素を新たに燃料として用いてリサイクルするためには、ウランを含む合金体、或いはこれにさらにプルトニウムを加えた合金体に、ネプツニウム、アメリシウム及びキュリウムを添加して数10cmの棒状に成型加工したスラグと呼ばれるものとする。このようなTRU元素が添加された燃料のことを、本明細書ではTRU合金燃料と称することとする。なお、TRU元素のリサイクルについては、例えば特許文献1(特開平9−43389号公報)に記載されている。

【特許文献1】特開平9−43389号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

高速炉中においてTRU合金燃料が溶融しないように、燃料の融点を上げるために、重量割合でおよそ10%程度のジルコニウム(Zr)が添加されるが、このジルコニウムとTRU元素のうちのアメリシウムとの間の固溶性が悪く、均質なTRU合金燃料を製造する上での障害となっていた。また、アメリシウムはウランとの固溶性も悪く、ウランを含む合金へのアメリシウムの添加も難しいとされていた。TRU合金燃料の均質性が劣ると核

燃料としての性能が悪化することとなり問題であった。

【0006】

さらに、TRU元素の中でアメリシウムは高蒸気圧性を有しており、TRU合金燃料の製造工程の中で、合金化のための溶融工程において、この高蒸気圧性のアメリシウムが蒸発することに伴う蒸発損失が発生してしまい、最終的なTRU合金燃料中のアメリシウム

収量(含有量)が減少し問題であった。

【0007】

ところで、上記のような各問題を解決するために、TRU合金燃料の製造工程を多様に検証する必要があるが、プルトニウムとアメリシウムは強い放射線を発するために取り扱いが困難であり、TRU合金燃料製造における挙動を十分に検証することができない、という新たな問題もあった。

【課題を解決するための手段】

【0008】

上記のような問題点を解決するために、請求項1に係る発明は、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、融点が近く、相互の固溶関係が類似する元素として、プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とするTRU合金燃料製造工程の模擬方法である。

【発明の効果】

【0009】

本発明の請求項1に係るTRU合金燃料製造工程の模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の実施形態に係るTRU合金燃料の製造方法における製造ステップを説明する図である。

【図2】本発明の実施形態に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【図3】比較例に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【図4】Zr−Cu−Sm系合金の製造装置の概略を示す図である。

【図5】Zr−Cu−Sm系合金の溶解時の挙動を模式的に示す図である。

【図6】Zr−Cu−Sm系合金の溶解時の挙動を模式的に示す図である。

【発明を実施するための形態】

【0011】

以下、本発明のTRU合金燃料の製造方法、TRU合金燃料製造工程の模擬方法の実施の形態について、図面を参照しつつ説明する。図1は本発明の実施形態に係るTRU合金燃料の製造方法における製造ステップを説明する図である。高速炉においてTRU元素を燃焼させるためには、ウランやプルトニウムを主原料とするTRU元素を添加した合金とする必要がある。このとき、本発明ではTRU元素を添加する手順を考慮することによって、TRU合金燃料の均質性の改善、及び、TRU合金燃料中のアメリシウム収量(含有量)の向上を図るものである。

【0012】

TRU合金燃料を作製する際には、ウランやプルトニウムを主原料とした合金とするが、アメリシウムとプルトニウムとの固溶性がよいことに着目して、まず、ステップS101に示すように、プルトニウムとアメリシウムとを溶解し第1の合金を作製するようにする。そして、次にステップS102で、第1合金、ジルコニウム、ウラン及びアメリシウムを除くTRU元素を溶解し、第2の合金を作製する。続くステップS103で、この第2合金をスラグ形状に成型加工してTRU合金燃料を得るようにする。このような手順にてTRU合金燃料を製造すると、TRU合金燃料の均質性を改善することができると共に、最終的なTRU合金燃料中のアメリシウム収量(含有量)減少も防止できるものと期待することができる。これは図2及び図3に示すような模式図にて説明することができる。

図2は本発明の実施形態に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図であり、図3は比較例に係るTRU合金燃料の製造方法における各原子の挙動を模式的に示す図である。

【0013】

図2は第2合金化するステップS102における各原子の様子を模式的に示したものである。これに対して、図3はアメリシウム、プルトニウム、ジルコニウム、ウラン全てを同時に溶解して合金化するときの様子を模式的に示している。

【0014】

本発明の手順によれば、まずアメリシウムとプルトニウムとを溶解して第1合金を作製するが、このときお互いの固溶性がよいために、高蒸気圧性のアメリシウムの蒸発確率が減少するものと推定される。さらに、アメリシウムは第1合金化された上で、ジルコニウム、ウラン及びアメリシウムを除くTRU元素(図2及び図3では図示省略)と溶解されるので、アメリシウムとプルトニウムとが図2に示すようにお互いに近接した形態で存在する確率が大きくなる。そして、アメリシウムは、固溶性の悪いジルコニウムやウランと接する確率が減少しアメリシウムの均質性が向上するものと見込まれる。また、アメリシウムはプルトニウムと近接しジルコニウムやウランとは近接しない確率が高まるため、蒸発確率も減少するものと予想される。

【0015】

これに対して、アメリシウム、プルトニウム、ジルコニウム、ウラン全てを同時に溶解して合金化すると、アメリシウムと固溶性の悪いジルコニウムやウランとが近接する確率が大きくなり、アメリシウムの蒸発確率が増大する可能性が高まると共に、アメリシウムの分散状態も悪化するものと考えられる。

【0016】

上記のようなTRU合金燃料を製造する過程でのアメリシウムの挙動は、以下に説明するような模擬実験によって予想することができた。次に、本発明のTRU合金燃料製造工程の模擬方法について説明する。本発明のTRU合金燃料製造工程の模擬方法では、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、プルトニウムを銅で、アメリシウムをサマリウム(Sm)で置換して模擬している。

【0017】

サマリウムはアメリシウムと同様に高蒸気圧性を有しており、合金化する際の溶解の工程で、蒸発しやすい物質である。プルトニウムとアメリシウムとの間の固溶性は良く、これは銅とサマリウムとの固溶性についても同様である。また、ジルコニウムやウランとアメリシウムとの間の固溶性は悪く、これはジルコニウムとサマリウムとの固溶性についても同様である。また、プルトニウムとジルコニウムとの間の固溶性は良く、これは銅とジルコニウムとの固溶性についても同様である。また、ウラン、プルトニウム、アメリシウム及びジルコニウムからなる合金体と銅、サマリウム及びジルコニウムからなる合金体は同程度の融点を有している。

【0018】

上記のような関係があるために、プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程は、プルトニウムを銅で、アメリシウムをサマリウムで置換したZr−Cu−Sm系合金によって、特にアメリシウムの挙動を把握することができるものと予想される。このような模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【0019】

次に、Zr−Cu−Sm系合金によって、特にアメリシウムの挙動を把握するために行った実験について説明する。合金燃料製造時の多相溶湯中でのアメリシウム挙動の把握の

ため、アメリシウムをサマリウムで代替しTRU合金組成をZr−Cu−Smで模擬した溶湯を高周波誘導加熱によって製造した。Zr−Cu−Sm系合金を製造した際の製造装置を図4に示す。図4において、20はチャンバー、21は坩堝、22は高周波誘導加熱用コイル、23はターゲットをそれぞれ示している。

【0020】

Zr−Cu−Sm系合金を製造するときにおいては、チャンバー20内はAr雰囲気(室温で―10kPaG)とし、高周波誘導加熱用コイル22に10kHz、10kWの電力を供給することによって、黒鉛坩堝21を1400℃の温度におよそ10分間保持し、坩堝21内の材料を溶融した。原料金属としては、Zrについては円柱状で、純度が99.2wt%のものを、また、Cuについては円柱状や板状で、純度が99.999wt%のものを、また、Smについては粒子状で、純度が99.9wt%のものをそれぞれ用いた。

【0021】

溶湯製造時の合金溶融手順によるSm挙動の違いを確認するため、(1)原料金属を全て同時に溶融する方法と、(2)Cu−Smの溶湯製造後にZrを添加して再度溶融する方法によってZr−Cu−Sm溶湯の製造を行った。

【0022】

図4に示すような製造装置で得られたZr−Cu−Sm系合金の組成分析を実施し合金内のSmの混合状態を調べた。また、溶湯製造時の蒸発物質をチャンバー20内に設置したPt箔のターゲット23に付着させ、その重量変化から蒸発物質の量を調査した。

【0023】

(1)の方法によって得られた合金の組成はZr−40Cu−5Sm(wt%)であった。ここで、蒸発指数を

(ターゲット23上のSm量[μg]×100)/Sm溶解量[g]

によって定義すると、(1)の方法によって製造された合金の蒸発指数は4.9であった。

【0024】

一方、(2)の方法では、まずCu−5Smの合金を製造しておき、この合金とジルコニウムを溶解することによって組成がZr−68Cu−3.6Sm(wt%)の合金を得た。この方法によって製造された蒸発指数は1.0より小さかった。このように、まず、お互いに固溶性の良い銅とサマリウムとで合金を製造しておくことによって、高蒸気圧元素であるサマリウムの蒸発を抑制することが可能となるものと考えられる。

【0025】

上記のようなZr−Cu−Sm系合金の製造手順の違いによるサマリウムの蒸発量の相違は、図5及び図6に示すような模式図にて説明することができる。図5は(2)の方法によって製造されるZr−Cu−Sm系合金を模式的に示すものであり、図6は(1)の方法によって製造されるZr−Cu−Sm系合金を模式的に示すものである。

【0026】

(2)の手順によれば、まずサマリウムと銅とを溶解して第1の模擬合金を作製するが、このときお互いの固溶性がよいために、高蒸気圧性のサマリウムの蒸発確率が減少するものと推定される。さらに、サマリウムは第1模擬合金化された上で、ジルコニウムと溶解されるので、サマリウムと銅とが図5に示すようにお互いに近接した形態で存在する確率が大きくなる。そして、サマリウムは、固溶性の悪いジルコニウムやウランと近接する確率が減少しサマリウムの均質性が向上するものと見込まれる。また、サマリウムは銅と近接しジルコニウムやウランとは近接しない確率が高まるため、蒸発確率も減少するものと予想される。

【0027】

これに対して、サマリウム、銅、ジルコニウム全てを同時に溶解して合金化すると、サマリウムと固溶性の悪いジルコニウムやウランとが近接する確率が大きくなり、サマリウムの蒸発確率が増大する可能性が高まると共に、サマリウムの分散状態も悪化するものと

考えられる。

【0028】

以上、本発明のTRU合金燃料の製造方法によれば、ジルコニウムやウランとアメリシウムとの間の固溶性の悪さにも関わらず、均質なTRU合金燃料が製造できる可能性がある。また、製造工程におけるアメリシウムの蒸発損失を抑制し、TRU合金燃料中のアメリシウム収量(含有量)の向上を期待できる。

【0029】

また、本発明のTRU合金燃料製造工程の模擬方法によれば、強い放射線のため取り扱いが困難なプルトニウムとアメリシウムを、それぞれ取り扱いの容易な銅及びサマリウムで置換して模擬し、TRU合金燃料製造における挙動を解明する上でのヒントとなし、これを実際のTRU合金燃料製造にフィードバックすることで、均質なTRU合金燃料の製造、アメリシウムの蒸発損失抑制に伴うTRU合金燃料中のアメリシウム収量(含有量)の向上を期待することができる。

【符号の説明】

【0030】

20・・・チャンバー

21・・・坩堝

22・・・高周波誘導加熱用コイル

23・・・ターゲット

【特許請求の範囲】

【請求項1】

プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、

プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とするTRU合金燃料製造工程の模擬方法。

【請求項1】

プルトニウムとアメリシウムとジルコニウムとを含むTRU合金燃料の製造工程を、

プルトニウムを銅で、アメリシウムをサマリウムで置換して模擬することを特徴とするTRU合金燃料製造工程の模擬方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−2819(P2012−2819A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2011−177409(P2011−177409)

【出願日】平成23年8月15日(2011.8.15)

【分割の表示】特願2009−35249(P2009−35249)の分割

【原出願日】平成21年2月18日(2009.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年8月21日 社団法人日本原子力学会発行の「日本原子力学会 2008年秋の大会 予稿集」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、文部科学省、エネルギー対策特別会計委託事業、TRU燃焼のための合金燃料設計と製造の基盤技術開発(委託業務)、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成23年8月15日(2011.8.15)

【分割の表示】特願2009−35249(P2009−35249)の分割

【原出願日】平成21年2月18日(2009.2.18)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年8月21日 社団法人日本原子力学会発行の「日本原子力学会 2008年秋の大会 予稿集」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度、文部科学省、エネルギー対策特別会計委託事業、TRU燃焼のための合金燃料設計と製造の基盤技術開発(委託業務)、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(505374783)独立行政法人日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]