UOE鋼管の製造方法

【課題】溶接材料の管理や余分なプレス加工を伴うことなく、引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管の溶接部の横割れを防止することができるUOE鋼管の製造方法を提供する。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

【解決手段】引張強度が800MPa以上であるオープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプの周方向へ開先加工部2に連続する所定の領域Aのスケールを除去した後に、内面溶接および外面溶接を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、UOE鋼管の製造方法に関する。詳しくは、本発明は、高強度UOE鋼管のシーム溶接部の近傍における溶接割れを防止できるUOE鋼管の製造方法に関する。

【背景技術】

【0002】

近年、ラインパイプに使用されるUOE鋼管では、輸送コスト低減を目的とする高圧輸送が行われる。このため、このUOE鋼管では、大径化、薄肉化および高強度化が推進される。このような背景下でラインパイプ材として、引張強度:800MPa以上、外径:500mm以上、かつ肉厚:6mm以上の高強度UOE鋼管の開発が推進されている。

【0003】

近年、このような引張強度、外径および肉厚を有するUOE鋼管の製造では、その製造工程でシーム溶接部に横割れ(鋼管の周方向への割れ)が頻発することが、新たな課題として顕在化してきた。溶接されてなるUOE鋼管では、溶接熱影響部および溶接金属の引張強度を母材の引張強度と同等以上とすることによって、引張試験において母材で破断することが求められる。しかし、引張強度が800MPa以上の高強度UOE鋼管では、例えば溶接後の拡管成形の際に、溶接金属の高強度化により、溶接熱影響部の位置での横割れが発生し易くなる。

【0004】

UOE鋼管の横割れは、これまでの検討から、(a)溶接金属の拡散性水素による水素脆化、(b)割れ感受性の増大、および(c)引張応力の付加という3要因によって発生する水素割れであるとされている。これまでにも、高強度UOE鋼管の製造工程における横割れを防止するための発明がいくつか提案されている。

【0005】

例えば、特許文献1には、引張強度800MPa以上、外径406mm以上、肉厚10mm以上の高強度UOE鋼管を製造する際に、素材である鋼板の突き合わせ部を仮付け溶接した後、溶接材料である溶接フラックスの拡散性水素量を20ml/100g以下に制限してからシーム溶接を行い、拡管率5%以下で拡管成形することによって、横割れを防止する方法に係る発明が開示される。

【0006】

また、特許文献2には、引張強度が850MPa以上の鋼板をオープンパイプに成形し、突き合わせ部を内面および外面からサブマージアーク溶接して高強度溶接鋼管を製造する際に、溶接方向の全長にわたり、溶接金属の肉厚方向の高さを0.2〜10%減少させることにより、溶接金属の脆化割れを防止する方法に係る発明が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3896031号明細書

【特許文献2】特開2007−210023号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者は、特許文献1、2により開示された発明を実施するとUOE鋼管の生産性の低下は否めないためにUOE鋼管の製造コストが嵩むのみならず、これらの発明によっても、引張強度が800MPa以上の高強度UOE鋼管の製造に際して横割れが頻発することを知見した。

【0009】

本発明は、従来の技術が有するこのような課題に鑑みてなされたものであり、溶接材料の管理や溶接後のプレス加工を伴うことなく、引張強度が800MPa以上であるUOE鋼管の溶接後の溶接金属中の拡散性水素量を低減でき、これにより、溶接部の横割れの発生を確実に防止することができるUOE鋼管の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討を重ねた結果、引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行ってUOE鋼管を製造する際に、オープンパイプの周方向へ開先加工部に隣接する所定の領域におけるスケールを除去してから、開先加工部の内面溶接および外面溶接を行うことによって、引張強度が800MPa以上であるUOE鋼管の溶接部における横割れの発生を確実に防止することができることを知見して、本発明を完成した。

【0011】

本発明は、引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行う前に、このオープンパイプの外面および/または内面における、オープンパイプの周方向へ開先加工部に連続する所定の領域におけるスケールを除去した後に、前記内面溶接および外面溶接を行うことを特徴とするUOE鋼管の製造方法である。

【0012】

本発明に係るUOE鋼管の製造方法では、UOE鋼管の外径が500mm以上であるとともに肉厚が6mm以上であることが例示される。

本発明における「オープンパイプの周方向へ開先加工部に連続する所定の領域」とは、オープンパイプの周方向へ、開先加工部の終端部の位置から、前記オープンパイプの母材である鋼板の端部からオープンパイプの周方向へ30mmとなる位置までの領域を意味しており、換言すると、オープンパイプの周方向へ、開先加工部の終端部の位置から10mmとなる領域を意味する。本願出願前には、このような領域に対するスケール除去は行われていない。

【0013】

また、本発明において「スケールを除去する」とは、この近傍に存在するスケールを完全に除去する場合のみならず、この近傍に存在するスケールを、溶接金属中の拡散性水素量が低減される程度に低減する場合も包含する。具体的には、ISO8501に除錆度として規定されるスケールの除去率がSa2(67%)以上に低減されることを意味する。

【0014】

さらに、本発明における「スケールを除去する」ための手法は、例えば、(a)グラインダーやブラスト等により物理的に除去することが最も一般的かつ簡便であるが、これに限定されるものではなく、例えば、(b)薬品(硫酸等)を用いての酸洗処理により除去することや、(c)鋼板の圧延時での高圧洗浄により除去すること等が例示される。

【発明の効果】

【0015】

本発明によれば、引張強度:800MPa以上の高強度UOE鋼管の製造工程において頻発する横割れを、溶接材料の管理や余分なプレス加工を伴うことなく、確実かつ簡便に抑制することができるようになる。

【図面の簡単な説明】

【0016】

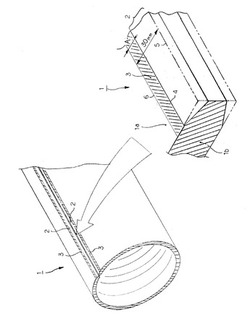

【図1】図1は、UOE鋼管の製造工程におけるオープンパイプを示す斜視図である。

【図2】図2は、スケールの除去率と拡散水素量との関係を示すグラフである。

【図3】図3は、スケールの除去率と横割れ発生率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

本発明を実施するための形態を、添付図面を参照しながら説明する。

図1は、UOE鋼管の製造工程におけるオープンパイプ1を示す斜視図である。

本発明では、母材の引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管は、素材である鋼板を断面C型に曲げ成形するCプレス、断面U型に曲げ成形するUプレス、および断面O型に曲げ成形するOプレスを行うことによって、図1に示すオープンパイプ1とし、その後、オープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行うことにより、UOE鋼管を製造する。

【0018】

図1中の拡大図に示すように、本発明では、開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプ1の周方向へ開先加工部2に連続する所定の領域3のスケールを除去しておき、この後に、開先加工部2に内面溶接および外面溶接を行う。

【0019】

本発明において、オープンパイプ1の周方向へ開先加工部2に連続する所定の領域3とは、図1の拡大図に示すように、オープンパイプ1の周方向へ、開先加工部2の終端部4の位置から、オープンパイプの母材である鋼板5(一点鎖線で示す)の端部からオープンパイプ1の周方向へ30mmとなる位置6までの領域Aを意味しており、換言すると、オープンパイプ1の周方向へ、開先加工部2の終端部4の位置から10mmとなる領域を意味する。本願出願前には、この領域Aに対するスケール除去は行われていない。

【0020】

本発明において、領域Aの範囲を、鋼板5の端部からオープンパイプ1の周方向へ30mmとなる位置6までと定めるのは、溶接余盛に巻き込まれる範囲だからである。すなわち、スケールの影響は、溶接余盛にかかる部分のみであり溶接余盛部のスケールを除去すれば横割れを防止できる。そこで、所定の領域Aは、溶接余盛がかかる範囲であり、肉厚と溶接余盛幅の関係を定める下記式に示される範囲以上と定める。

【0021】

W=(0.7×T+12)/2 W:片側の溶接余盛幅、 T:肉厚

オープンパイプ1の肉厚により溶接余盛幅は変動するが、例えば肉厚が16mmの場合には、11.6mm以上となる。

【0022】

領域Aに対するスケールの除去は、例えば、(a)グラインダーやブラスト等により物理的に除去すること、(b)薬品(硫酸等)を用いての酸洗処理により除去すること、さらには(c)鋼板の圧延時での高圧洗浄により除去すること等が例示されるが、これらに限定されるものではなく、この種のスケールを除去することができる手段であれば、等しく適用される。

【0023】

本発明において、領域Aに対するスケール除去を行ってから、開先加工部2に内面溶接および外面溶接を行う理由を説明する。

上述したように、UOE鋼管の横割れを防止するには、溶接金属中の拡散性水素量を低減することが有効である。そして、溶接金属中の拡散性水素量を低減するには、溶接金属への水素の混入原因を取り除くことが重要であることを発見した。

【0024】

本発明者は、溶接金属への水素の混入原因を鋭意検討した結果、溶接フラックスからだけからでなく溶接部の近傍に生成するスケールからも溶接金属中に水素が混入し、特に母材の引張強度が800MPa以上の高強度UOE鋼管では、溶接部の近傍に生成するスケールからの水素の混入によって横割れの発生が顕著になることを知見した。

【0025】

本発明では、この溶接部の近傍に生成するスケールを溶接前に除去することによって溶接金属への拡散性水素量を低減し、これにより、横割れを防止する。

表1には、引張強度が960MPaであるオープンパイプの内面溶接および外面溶接の前にグラインダーにより領域Aのスケール除去を行った場合(表1におけるスケール除去実施)と、溶接前にスケール除去を行わなかった場合(表1におけるスケール除去なし)とについて、溶接金属における拡散性水素量の実測値の一例を示す。

【0026】

【表1】

【0027】

表1に示すように、内面溶接および外面溶接を行う前に領域Aのスケールを除去することにより、溶接金属中の拡散性水素量を約(1/6)と顕著に低減することができる。

本発明では、このようにして領域Aに対するスケールの除去処理を行ってから、開先加工部2の内面溶接および外面溶接を行って、UOE鋼管を製造する。

【0028】

なお、領域Aに対するスケールの除去処理は、オープンパイプ1の素材である鋼板に対する開先加工を行う前に行ってよいし、開先加工を行った後に行ってもよい。また、このスケール除去処理は、オープンパイプ1とした後に行ってもよいが、作業性の観点からは、オープンパイプ1の素材である鋼板の段階で行うことが望ましい。

【0029】

さらに、領域Aに対するスケールの除去処理は、オープンパイプ1の外面1aまたは内面1bのいずれかに行うだけでも、溶接金属中の拡散性水素量を低減できるが、外面1aまたは内面1bの双方に行うことが望ましいことはいうまでもない。

【0030】

このようにして、本発明によれば、引張強度:800MPa以上の高強度UOE鋼管の製造工程において頻発する横割れを、溶接材料の管理や余分なプレス加工を伴うことなく、確実かつ簡便に抑制することができるようになる。

【実施例1】

【0031】

実施例を参照しながら、本発明を具体的に説明する。

UOE鋼管の素材となる鋼板(引張強度:970MPa、肉厚:16mm)のエッジ部30mmまでの表裏面に存在するスケールを、グラインダおよびNPホイール(商品名:エアストレートグラインダ)を用いて、ISO8501Sa2相当(除錆率:67%以上)に準拠して、略完全に除去した。

【0032】

その後、この鋼板に順次Cプレス、UプレスおよびOプレスを行ってオープンパイプとし、仮付溶接、内面溶接および外面溶接を行うことにより、引張強度が1000MPaであり、外径が914mmであるとともに肉厚が16mmであるUOE鋼管を20本製造した。

【0033】

そして、これら20本のUOE鋼管それぞれの溶接部の超音波試験およびX線撮影を行うことにより、横割れの有無を確認した。表2には、溶接前のスケール除去の有無での横割れ発生率{(横割れ発生本数/20)×100}(%)を示す。また、スケールの除去率と拡散水素量または横割れ発生率との関係を、表3、図2および3にまとめて示す。

【0034】

【表2】

【0035】

【表3】

【0036】

表2に示すように、本発明で規定するようにスケール除去を行うことにより、横割れ発生率が(1/3)以下に低減された。

【符号の説明】

【0037】

1 オープンパイプ

1a 外面

1b 内面

2 開先加工部

3 所定の領域

4 終端部

5 鋼板

6 位置

A 領域

【技術分野】

【0001】

本発明は、UOE鋼管の製造方法に関する。詳しくは、本発明は、高強度UOE鋼管のシーム溶接部の近傍における溶接割れを防止できるUOE鋼管の製造方法に関する。

【背景技術】

【0002】

近年、ラインパイプに使用されるUOE鋼管では、輸送コスト低減を目的とする高圧輸送が行われる。このため、このUOE鋼管では、大径化、薄肉化および高強度化が推進される。このような背景下でラインパイプ材として、引張強度:800MPa以上、外径:500mm以上、かつ肉厚:6mm以上の高強度UOE鋼管の開発が推進されている。

【0003】

近年、このような引張強度、外径および肉厚を有するUOE鋼管の製造では、その製造工程でシーム溶接部に横割れ(鋼管の周方向への割れ)が頻発することが、新たな課題として顕在化してきた。溶接されてなるUOE鋼管では、溶接熱影響部および溶接金属の引張強度を母材の引張強度と同等以上とすることによって、引張試験において母材で破断することが求められる。しかし、引張強度が800MPa以上の高強度UOE鋼管では、例えば溶接後の拡管成形の際に、溶接金属の高強度化により、溶接熱影響部の位置での横割れが発生し易くなる。

【0004】

UOE鋼管の横割れは、これまでの検討から、(a)溶接金属の拡散性水素による水素脆化、(b)割れ感受性の増大、および(c)引張応力の付加という3要因によって発生する水素割れであるとされている。これまでにも、高強度UOE鋼管の製造工程における横割れを防止するための発明がいくつか提案されている。

【0005】

例えば、特許文献1には、引張強度800MPa以上、外径406mm以上、肉厚10mm以上の高強度UOE鋼管を製造する際に、素材である鋼板の突き合わせ部を仮付け溶接した後、溶接材料である溶接フラックスの拡散性水素量を20ml/100g以下に制限してからシーム溶接を行い、拡管率5%以下で拡管成形することによって、横割れを防止する方法に係る発明が開示される。

【0006】

また、特許文献2には、引張強度が850MPa以上の鋼板をオープンパイプに成形し、突き合わせ部を内面および外面からサブマージアーク溶接して高強度溶接鋼管を製造する際に、溶接方向の全長にわたり、溶接金属の肉厚方向の高さを0.2〜10%減少させることにより、溶接金属の脆化割れを防止する方法に係る発明が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3896031号明細書

【特許文献2】特開2007−210023号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者は、特許文献1、2により開示された発明を実施するとUOE鋼管の生産性の低下は否めないためにUOE鋼管の製造コストが嵩むのみならず、これらの発明によっても、引張強度が800MPa以上の高強度UOE鋼管の製造に際して横割れが頻発することを知見した。

【0009】

本発明は、従来の技術が有するこのような課題に鑑みてなされたものであり、溶接材料の管理や溶接後のプレス加工を伴うことなく、引張強度が800MPa以上であるUOE鋼管の溶接後の溶接金属中の拡散性水素量を低減でき、これにより、溶接部の横割れの発生を確実に防止することができるUOE鋼管の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者は、鋭意検討を重ねた結果、引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行ってUOE鋼管を製造する際に、オープンパイプの周方向へ開先加工部に隣接する所定の領域におけるスケールを除去してから、開先加工部の内面溶接および外面溶接を行うことによって、引張強度が800MPa以上であるUOE鋼管の溶接部における横割れの発生を確実に防止することができることを知見して、本発明を完成した。

【0011】

本発明は、引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行う前に、このオープンパイプの外面および/または内面における、オープンパイプの周方向へ開先加工部に連続する所定の領域におけるスケールを除去した後に、前記内面溶接および外面溶接を行うことを特徴とするUOE鋼管の製造方法である。

【0012】

本発明に係るUOE鋼管の製造方法では、UOE鋼管の外径が500mm以上であるとともに肉厚が6mm以上であることが例示される。

本発明における「オープンパイプの周方向へ開先加工部に連続する所定の領域」とは、オープンパイプの周方向へ、開先加工部の終端部の位置から、前記オープンパイプの母材である鋼板の端部からオープンパイプの周方向へ30mmとなる位置までの領域を意味しており、換言すると、オープンパイプの周方向へ、開先加工部の終端部の位置から10mmとなる領域を意味する。本願出願前には、このような領域に対するスケール除去は行われていない。

【0013】

また、本発明において「スケールを除去する」とは、この近傍に存在するスケールを完全に除去する場合のみならず、この近傍に存在するスケールを、溶接金属中の拡散性水素量が低減される程度に低減する場合も包含する。具体的には、ISO8501に除錆度として規定されるスケールの除去率がSa2(67%)以上に低減されることを意味する。

【0014】

さらに、本発明における「スケールを除去する」ための手法は、例えば、(a)グラインダーやブラスト等により物理的に除去することが最も一般的かつ簡便であるが、これに限定されるものではなく、例えば、(b)薬品(硫酸等)を用いての酸洗処理により除去することや、(c)鋼板の圧延時での高圧洗浄により除去すること等が例示される。

【発明の効果】

【0015】

本発明によれば、引張強度:800MPa以上の高強度UOE鋼管の製造工程において頻発する横割れを、溶接材料の管理や余分なプレス加工を伴うことなく、確実かつ簡便に抑制することができるようになる。

【図面の簡単な説明】

【0016】

【図1】図1は、UOE鋼管の製造工程におけるオープンパイプを示す斜視図である。

【図2】図2は、スケールの除去率と拡散水素量との関係を示すグラフである。

【図3】図3は、スケールの除去率と横割れ発生率との関係を示すグラフである。

【発明を実施するための形態】

【0017】

本発明を実施するための形態を、添付図面を参照しながら説明する。

図1は、UOE鋼管の製造工程におけるオープンパイプ1を示す斜視図である。

本発明では、母材の引張強度が800MPa以上であり、外径が500mm以上であるとともに肉厚が6mm以上であるUOE鋼管は、素材である鋼板を断面C型に曲げ成形するCプレス、断面U型に曲げ成形するUプレス、および断面O型に曲げ成形するOプレスを行うことによって、図1に示すオープンパイプ1とし、その後、オープンパイプ1の縁部に形成された開先加工部2に内面溶接および外面溶接を行うことにより、UOE鋼管を製造する。

【0018】

図1中の拡大図に示すように、本発明では、開先加工部2に内面溶接および外面溶接を行う前に、オープンパイプ1の外面1aおよび/または内面1bにおける、オープンパイプ1の周方向へ開先加工部2に連続する所定の領域3のスケールを除去しておき、この後に、開先加工部2に内面溶接および外面溶接を行う。

【0019】

本発明において、オープンパイプ1の周方向へ開先加工部2に連続する所定の領域3とは、図1の拡大図に示すように、オープンパイプ1の周方向へ、開先加工部2の終端部4の位置から、オープンパイプの母材である鋼板5(一点鎖線で示す)の端部からオープンパイプ1の周方向へ30mmとなる位置6までの領域Aを意味しており、換言すると、オープンパイプ1の周方向へ、開先加工部2の終端部4の位置から10mmとなる領域を意味する。本願出願前には、この領域Aに対するスケール除去は行われていない。

【0020】

本発明において、領域Aの範囲を、鋼板5の端部からオープンパイプ1の周方向へ30mmとなる位置6までと定めるのは、溶接余盛に巻き込まれる範囲だからである。すなわち、スケールの影響は、溶接余盛にかかる部分のみであり溶接余盛部のスケールを除去すれば横割れを防止できる。そこで、所定の領域Aは、溶接余盛がかかる範囲であり、肉厚と溶接余盛幅の関係を定める下記式に示される範囲以上と定める。

【0021】

W=(0.7×T+12)/2 W:片側の溶接余盛幅、 T:肉厚

オープンパイプ1の肉厚により溶接余盛幅は変動するが、例えば肉厚が16mmの場合には、11.6mm以上となる。

【0022】

領域Aに対するスケールの除去は、例えば、(a)グラインダーやブラスト等により物理的に除去すること、(b)薬品(硫酸等)を用いての酸洗処理により除去すること、さらには(c)鋼板の圧延時での高圧洗浄により除去すること等が例示されるが、これらに限定されるものではなく、この種のスケールを除去することができる手段であれば、等しく適用される。

【0023】

本発明において、領域Aに対するスケール除去を行ってから、開先加工部2に内面溶接および外面溶接を行う理由を説明する。

上述したように、UOE鋼管の横割れを防止するには、溶接金属中の拡散性水素量を低減することが有効である。そして、溶接金属中の拡散性水素量を低減するには、溶接金属への水素の混入原因を取り除くことが重要であることを発見した。

【0024】

本発明者は、溶接金属への水素の混入原因を鋭意検討した結果、溶接フラックスからだけからでなく溶接部の近傍に生成するスケールからも溶接金属中に水素が混入し、特に母材の引張強度が800MPa以上の高強度UOE鋼管では、溶接部の近傍に生成するスケールからの水素の混入によって横割れの発生が顕著になることを知見した。

【0025】

本発明では、この溶接部の近傍に生成するスケールを溶接前に除去することによって溶接金属への拡散性水素量を低減し、これにより、横割れを防止する。

表1には、引張強度が960MPaであるオープンパイプの内面溶接および外面溶接の前にグラインダーにより領域Aのスケール除去を行った場合(表1におけるスケール除去実施)と、溶接前にスケール除去を行わなかった場合(表1におけるスケール除去なし)とについて、溶接金属における拡散性水素量の実測値の一例を示す。

【0026】

【表1】

【0027】

表1に示すように、内面溶接および外面溶接を行う前に領域Aのスケールを除去することにより、溶接金属中の拡散性水素量を約(1/6)と顕著に低減することができる。

本発明では、このようにして領域Aに対するスケールの除去処理を行ってから、開先加工部2の内面溶接および外面溶接を行って、UOE鋼管を製造する。

【0028】

なお、領域Aに対するスケールの除去処理は、オープンパイプ1の素材である鋼板に対する開先加工を行う前に行ってよいし、開先加工を行った後に行ってもよい。また、このスケール除去処理は、オープンパイプ1とした後に行ってもよいが、作業性の観点からは、オープンパイプ1の素材である鋼板の段階で行うことが望ましい。

【0029】

さらに、領域Aに対するスケールの除去処理は、オープンパイプ1の外面1aまたは内面1bのいずれかに行うだけでも、溶接金属中の拡散性水素量を低減できるが、外面1aまたは内面1bの双方に行うことが望ましいことはいうまでもない。

【0030】

このようにして、本発明によれば、引張強度:800MPa以上の高強度UOE鋼管の製造工程において頻発する横割れを、溶接材料の管理や余分なプレス加工を伴うことなく、確実かつ簡便に抑制することができるようになる。

【実施例1】

【0031】

実施例を参照しながら、本発明を具体的に説明する。

UOE鋼管の素材となる鋼板(引張強度:970MPa、肉厚:16mm)のエッジ部30mmまでの表裏面に存在するスケールを、グラインダおよびNPホイール(商品名:エアストレートグラインダ)を用いて、ISO8501Sa2相当(除錆率:67%以上)に準拠して、略完全に除去した。

【0032】

その後、この鋼板に順次Cプレス、UプレスおよびOプレスを行ってオープンパイプとし、仮付溶接、内面溶接および外面溶接を行うことにより、引張強度が1000MPaであり、外径が914mmであるとともに肉厚が16mmであるUOE鋼管を20本製造した。

【0033】

そして、これら20本のUOE鋼管それぞれの溶接部の超音波試験およびX線撮影を行うことにより、横割れの有無を確認した。表2には、溶接前のスケール除去の有無での横割れ発生率{(横割れ発生本数/20)×100}(%)を示す。また、スケールの除去率と拡散水素量または横割れ発生率との関係を、表3、図2および3にまとめて示す。

【0034】

【表2】

【0035】

【表3】

【0036】

表2に示すように、本発明で規定するようにスケール除去を行うことにより、横割れ発生率が(1/3)以下に低減された。

【符号の説明】

【0037】

1 オープンパイプ

1a 外面

1b 内面

2 開先加工部

3 所定の領域

4 終端部

5 鋼板

6 位置

A 領域

【特許請求の範囲】

【請求項1】

引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行う前に、当該オープンパイプの外面および/または内面における、該オープンパイプの周方向へ前記開先加工部に連続する所定の領域のスケールを除去した後に、前記内面溶接および外面溶接を行うことを特徴とするUOE鋼管の製造方法。

【請求項1】

引張強度が800MPa以上であるオープンパイプの縁部に形成された開先加工部に内面溶接および外面溶接を行う前に、当該オープンパイプの外面および/または内面における、該オープンパイプの周方向へ前記開先加工部に連続する所定の領域のスケールを除去した後に、前記内面溶接および外面溶接を行うことを特徴とするUOE鋼管の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−104597(P2011−104597A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−259066(P2009−259066)

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月12日(2009.11.12)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]