VOCガスの処理装置

【課題】担体容量あたりの処理性能を向上させることにより、装置を小型化してVOC処理装置の製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減することができるVOCガスの処理装置を提供すること。

【解決手段】VOCを含む排気ガスaを捕集し、微生物を付着させた担体を充填した生物処理槽1に導いて生物分解するVOCガスの処理装置において、生物処理槽1の内部の圧力を外部よりも高くする圧力調整手段5を設ける。

【解決手段】VOCを含む排気ガスaを捕集し、微生物を付着させた担体を充填した生物処理槽1に導いて生物分解するVOCガスの処理装置において、生物処理槽1の内部の圧力を外部よりも高くする圧力調整手段5を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、VOC(揮発性有機化合物)を含む排気ガス(本明細書において、「VOCガス」という場合がある。)を生物処理するVOCガスの処理装置に関し、特に、処理効率を向上させ、装置を小型化することで、製作・設置費用を低減するとともに、狭い空間にも設置することができるVOCガスの処理装置に関するものである。

【背景技術】

【0002】

従来より、塗装工場、印刷工場、化学工場等では、塗料や接着剤、原料の化学物質に起因して、様々なVOCガスが発生するため、VOCによる悪臭公害や光化学オキシダント生成の防止対策の観点から、これらのガスを排気ガスとして捕集した後、通常、燃焼炉に導いて酸化分解処理が行われている。

【0003】

しかし、この従来の燃焼法では、引火性のあるVOCを扱う工場において火気を使用しなければならず、また、助燃用に重油などの燃料を必要とすることから、近年、安全で最もエネルギー効率の良い生物処理の研究が進められている。

生物処理として最も効率的な充填方式では、通常、分解微生物をセラミックやプラスチック等の担体表面に付着させ、これらの担体を所定の高さまで充填し、この充填層に微生物に必要な水分を補給しながら、VOCガスを導くことで生物分解を行う。

【0004】

一方、微生物量を保持するためには、死滅する微生物以上に増殖させる必要があるが、微生物は炭素源としてのVOC以外に窒素やリン等の微量の栄養源を必要とするため、栄養剤を溶解させた水を散水することで、微生物に供給している。

また、必要以上に微生物が増殖すると、充填した担体の隙間が減少して圧力損失が上昇し、VOCガスが流れにくくなるため、担体から微生物の一部を剥離させる必要がある。

通常、剥離した微生物や担体と担体の間に捕捉された固形物は、散水や担体充填層の洗浄運転を行うことによって底部の水槽へと落下させ、担体の目詰りを防止している。

【0005】

ところで、VOCガスの生物処理装置は、燃焼法等に比べて装置が大きなものになってしまう場合が多い。

これは十分な処理性能を得るためには処理時間を長くする、つまり、微生物を付着させる担体容量を増やす必要があるためである。

特に、水中に溶解しにくいVOC成分については処理時間が長く、装置が巨大なものになってしまう傾向が強い。これは通常、微生物によりVOCガスを分解するためには、微生物が処理できるように、VOC成分が水中に溶解する過程が不可欠であるためである。

つまり、水に溶解しにくいVOC成分を処理する場合、処理能力は微生物による分解速度ではなく、VOC成分が水中に溶け込む速度に依存するためである。

【0006】

このように、従来のVOCガスの生物処理装置においては、特に水中に溶解しにくいVOC成分を対象とした場合、微生物の処理能力には余裕があるにもかかわらず、水中への溶解速度が遅いため、結果として処理時間が長くなり、担体容量が大きくなってしまう。

つまり、VOCを生物処理するための装置が大型化し、その製作・設置費用が高額となるという問題があった。

また、VOCガスの処理装置を設置できる十分な場所が確保できず、処理装置を設置できないという場合も多くあった。

さらに、VOC排出施設から排出されるガスのVOC濃度が比較的低濃度であっても、水中に溶解するVOC量が少なくなるため、生物処理を行った処理ガス中には少量のVOC成分が残留し、臭気対策としては十分な処理ができない場合もあった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来のVOCガスの処理装置が有する問題点に鑑み、担体容量あたりの処理性能を向上させることにより、装置を小型化してVOC処理装置の製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減することができるVOCガスの処理装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のVOCガスの処理装置は、VOCを含む排気ガスを捕集し、微生物を付着させた担体を充填した生物処理槽に導いて生物分解するVOCガスの処理装置において、生物処理槽内部の圧力を外部よりも高くする圧力調整手段を設けたことを特徴とする。

【0009】

この場合において、圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置することができる。

【発明の効果】

【0010】

本発明のVOCガスの処理装置によれば、VOC成分の水中への溶解速度がVOC処理の律速となっている場合に、圧力調整手段によって生物処理槽内部のゲージ圧を上昇させ、VOCガスの水中への溶解量を増加させることにより、担体容量あたりの微生物のもつ分解能力を十分に活用し、処理性能を向上させることができ、これにより、装置を小型化してその製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減することができる。

【0011】

この場合、圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置することにより、流入VOC濃度が低い場合には、エアダンパーの開口面積を大きくしてゲージ圧を下げ、生物処理槽の内圧が高くなることによる送風機の消費電力の増加を最小限に抑えることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明のVOCガスの処理装置の実施の形態を、図面に基づいて説明する。

【実施例1】

【0013】

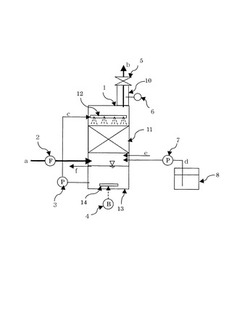

図1に、本発明のVOCガスの処理装置の一実施例を示す。

塗装工場等のVOC発生源から排出された排気ガスaは、排気ファン2によって捕集され、生物処理槽1へと導かれる。

生物処理槽1には、中央部に微生物を付着させた担体を充填した充填層11、上部にはスプレーノズルを配置した散水管12が設けられ、底部の貯留水槽13から散水ポンプ3により、水槽内部の循環水cを散水管12まで送水する配管が配置されている。

【0014】

微生物付着担体は、セラミック、プラスチック、合成繊維等を様々な形状に加工したもの、あるいは発泡させたものなど、種々のものを使用することができ、特に限定されるものではないが、微生物の付着量が多く、損耗しにくい材料の担体を用いることが望ましい。

また、充填層11の高さは、担体の重量や通気性、生物付着量等を考慮して所望の高さに設定されるが、一段に限らず、二段、三段に積重ねることも可能である。

【0015】

貯留水槽13には、曝気攪拌手段が設けられ、ブロア4から曝気用の空気が散気管14に送気され、水槽への新たな補給水eの配管、排水fのオーバーフロー配管が設けられている。

また、生物処理槽1の近傍には、栄養剤注入装置として、注入ポンプ7と貯留タンク8、及び貯留タンク8から生物処理槽1の貯留水槽13へと栄養剤dを注入する配管が設けられている。

さらに、生物処理槽1の排気口10には、生物処理槽1の内部の圧力を外部よりも高くする圧力調整手段として、開度を可変として開口面積を調整できるエアダンパー5が設置されるとともに、このエアダンパー5の下流側には、生物処理槽1内部のゲージ圧を測定する圧力計6が設けられている。

【0016】

次に、本実施例のVOCガスの処理装置の作用について説明する。

図1において、排気ファン2により生物処理槽1の充填層11の下部に送気された排気ガスa中のVOCは、充填層11の担体の間隙を流れる間に、担体表面の水分中に徐々に溶解し、続いて担体に付着した微生物により、通常、炭酸ガスと水に分解される。

そのため、充填層11内を上部へと流れるにつれてVOC濃度は低下し、微生物量や接触時間に対応した濃度までVOCが除去されて、処理ガスbとして槽外に排出される。

このとき、炭素源としてのVOC以外に、窒素やリン等の微量の栄養源を取り込みながら分解微生物が増殖する。

【0017】

また、VOCが微生物に取込まれる前に、VOCを水分中に溶解させる必要があることから、担体が常時水に濡れた状態を保つ必要がある。そこで、1〜3時間程度の間隔で散水ポンプ3を稼動し、栄養剤dを含む循環水cを散水管12から散水する。

循環水cに含まれる栄養剤は、微生物によるVOCの分解及び微生物の増殖に伴って消費されるため、栄養剤注入装置により補給する。

【0018】

一方、本実施例においては、生物処理槽1の排気口10にエアダンパー5を設置し、圧力計6により生物処理槽1内部のゲージ圧を確認しながら、エアダンパー5の開度を調整する。

この際、ヘンリーの法則により、気体の溶解度は圧力に比例するため、生物処理槽1内のゲージ圧を高くした方が、水中への溶解量そのものは多くなるが、VOC処理装置としては、微生物の有する分解能力も重要な要素である。

また、生物処理槽1内のゲージ圧が高くなると、送風機の消費電力や送風機を駆動するモータの容量が大きくなりイニシャルコストが増加したり、所定の風量が得られなくなるといった問題もあるため、生物処理槽1内のゲージ圧はそれらの影響も考慮して設定する必要がある。

上記の各要素を検討した結果、生物処理槽1内のゲージ圧は、0.5〜3kPa程度に設定することが好ましいことが分かった。

そして、例えば、VOCガスとして酢酸エチル含有ガスを対象とした実験では、生物処理槽1内のゲージ圧を、0kPaから0.6kPaに設定することで、10%程度処理性能が向上することが確認できた。

【0019】

また、VOCを発生している施設では、時間帯によって排気ガス濃度に変動があることが多い。

その場合、送風機の消費電力を抑えるために、排気ガス濃度が比較的低濃度である時間帯には、排気口10に設置したエアダンパー5の開度を大きくし、生物処理槽1内のゲージ圧を下げることで、送風機への負荷を低減し消費電力を抑え、一方、排出濃度が高い時間帯には開度を小さくすることでゲージ圧を高くし、VOCの溶解量を多くする。

なお、開度の変更は、あらかじめ濃度変動が分かっている場合はタイマー等で行い、濃度変動が不明な場合は、処理ガスの濃度を連続的又は一定時間ごとに測定するVOC濃度測定装置と連動させるのが望ましい。

また、排気ガス濃度が低濃度である場合でも、生物処理槽1内のゲージ圧を高く設定することで、通常よりもより高い除去性能を発揮することができる。

【0020】

以上により、本実施例のVOCガスの処理装置は、水に難溶性のVOC成分であっても、水中への溶解量を多くすることができ、微生物のもつ分解能力を有効に利用できるため、装置の高効率化と小型化が可能となり、低濃度ガスに対する除去量を増すこともできるため、臭気対策としての脱臭効果も期待することができる。

【0021】

以上、本発明のVOCガスの処理装置について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができる。

【産業上の利用可能性】

【0022】

本発明のVOCガスの処理装置は、担体容量あたりの処理性能を向上させることにより、装置を小型化してVOC処理装置の製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減するという特性を有していることから、特に、水に溶解しにくいVOC成分を処理するVOCガス生物処理装置の用途に好適に用いることができる。

【図面の簡単な説明】

【0023】

【図1】本発明のVOCガスの処理装置の一実施例を示す断面図である。

【符号の説明】

【0024】

1 生物処理槽

2 排気ファン

3 散水ポンプ

4 ブロア

5 エアダンパー(圧力調整手段)

6 圧力計

7 栄養剤注入ポンプ

8 栄養剤貯留タンク

10 排気口

11 充填層

12 散水管

13 貯留水槽

14 散気管

a 排気ガス

b 処理ガス

c 循環水

d 栄養剤

e 補給水

f 排水

【技術分野】

【0001】

本発明は、VOC(揮発性有機化合物)を含む排気ガス(本明細書において、「VOCガス」という場合がある。)を生物処理するVOCガスの処理装置に関し、特に、処理効率を向上させ、装置を小型化することで、製作・設置費用を低減するとともに、狭い空間にも設置することができるVOCガスの処理装置に関するものである。

【背景技術】

【0002】

従来より、塗装工場、印刷工場、化学工場等では、塗料や接着剤、原料の化学物質に起因して、様々なVOCガスが発生するため、VOCによる悪臭公害や光化学オキシダント生成の防止対策の観点から、これらのガスを排気ガスとして捕集した後、通常、燃焼炉に導いて酸化分解処理が行われている。

【0003】

しかし、この従来の燃焼法では、引火性のあるVOCを扱う工場において火気を使用しなければならず、また、助燃用に重油などの燃料を必要とすることから、近年、安全で最もエネルギー効率の良い生物処理の研究が進められている。

生物処理として最も効率的な充填方式では、通常、分解微生物をセラミックやプラスチック等の担体表面に付着させ、これらの担体を所定の高さまで充填し、この充填層に微生物に必要な水分を補給しながら、VOCガスを導くことで生物分解を行う。

【0004】

一方、微生物量を保持するためには、死滅する微生物以上に増殖させる必要があるが、微生物は炭素源としてのVOC以外に窒素やリン等の微量の栄養源を必要とするため、栄養剤を溶解させた水を散水することで、微生物に供給している。

また、必要以上に微生物が増殖すると、充填した担体の隙間が減少して圧力損失が上昇し、VOCガスが流れにくくなるため、担体から微生物の一部を剥離させる必要がある。

通常、剥離した微生物や担体と担体の間に捕捉された固形物は、散水や担体充填層の洗浄運転を行うことによって底部の水槽へと落下させ、担体の目詰りを防止している。

【0005】

ところで、VOCガスの生物処理装置は、燃焼法等に比べて装置が大きなものになってしまう場合が多い。

これは十分な処理性能を得るためには処理時間を長くする、つまり、微生物を付着させる担体容量を増やす必要があるためである。

特に、水中に溶解しにくいVOC成分については処理時間が長く、装置が巨大なものになってしまう傾向が強い。これは通常、微生物によりVOCガスを分解するためには、微生物が処理できるように、VOC成分が水中に溶解する過程が不可欠であるためである。

つまり、水に溶解しにくいVOC成分を処理する場合、処理能力は微生物による分解速度ではなく、VOC成分が水中に溶け込む速度に依存するためである。

【0006】

このように、従来のVOCガスの生物処理装置においては、特に水中に溶解しにくいVOC成分を対象とした場合、微生物の処理能力には余裕があるにもかかわらず、水中への溶解速度が遅いため、結果として処理時間が長くなり、担体容量が大きくなってしまう。

つまり、VOCを生物処理するための装置が大型化し、その製作・設置費用が高額となるという問題があった。

また、VOCガスの処理装置を設置できる十分な場所が確保できず、処理装置を設置できないという場合も多くあった。

さらに、VOC排出施設から排出されるガスのVOC濃度が比較的低濃度であっても、水中に溶解するVOC量が少なくなるため、生物処理を行った処理ガス中には少量のVOC成分が残留し、臭気対策としては十分な処理ができない場合もあった。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来のVOCガスの処理装置が有する問題点に鑑み、担体容量あたりの処理性能を向上させることにより、装置を小型化してVOC処理装置の製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減することができるVOCガスの処理装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明のVOCガスの処理装置は、VOCを含む排気ガスを捕集し、微生物を付着させた担体を充填した生物処理槽に導いて生物分解するVOCガスの処理装置において、生物処理槽内部の圧力を外部よりも高くする圧力調整手段を設けたことを特徴とする。

【0009】

この場合において、圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置することができる。

【発明の効果】

【0010】

本発明のVOCガスの処理装置によれば、VOC成分の水中への溶解速度がVOC処理の律速となっている場合に、圧力調整手段によって生物処理槽内部のゲージ圧を上昇させ、VOCガスの水中への溶解量を増加させることにより、担体容量あたりの微生物のもつ分解能力を十分に活用し、処理性能を向上させることができ、これにより、装置を小型化してその製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減することができる。

【0011】

この場合、圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置することにより、流入VOC濃度が低い場合には、エアダンパーの開口面積を大きくしてゲージ圧を下げ、生物処理槽の内圧が高くなることによる送風機の消費電力の増加を最小限に抑えることができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明のVOCガスの処理装置の実施の形態を、図面に基づいて説明する。

【実施例1】

【0013】

図1に、本発明のVOCガスの処理装置の一実施例を示す。

塗装工場等のVOC発生源から排出された排気ガスaは、排気ファン2によって捕集され、生物処理槽1へと導かれる。

生物処理槽1には、中央部に微生物を付着させた担体を充填した充填層11、上部にはスプレーノズルを配置した散水管12が設けられ、底部の貯留水槽13から散水ポンプ3により、水槽内部の循環水cを散水管12まで送水する配管が配置されている。

【0014】

微生物付着担体は、セラミック、プラスチック、合成繊維等を様々な形状に加工したもの、あるいは発泡させたものなど、種々のものを使用することができ、特に限定されるものではないが、微生物の付着量が多く、損耗しにくい材料の担体を用いることが望ましい。

また、充填層11の高さは、担体の重量や通気性、生物付着量等を考慮して所望の高さに設定されるが、一段に限らず、二段、三段に積重ねることも可能である。

【0015】

貯留水槽13には、曝気攪拌手段が設けられ、ブロア4から曝気用の空気が散気管14に送気され、水槽への新たな補給水eの配管、排水fのオーバーフロー配管が設けられている。

また、生物処理槽1の近傍には、栄養剤注入装置として、注入ポンプ7と貯留タンク8、及び貯留タンク8から生物処理槽1の貯留水槽13へと栄養剤dを注入する配管が設けられている。

さらに、生物処理槽1の排気口10には、生物処理槽1の内部の圧力を外部よりも高くする圧力調整手段として、開度を可変として開口面積を調整できるエアダンパー5が設置されるとともに、このエアダンパー5の下流側には、生物処理槽1内部のゲージ圧を測定する圧力計6が設けられている。

【0016】

次に、本実施例のVOCガスの処理装置の作用について説明する。

図1において、排気ファン2により生物処理槽1の充填層11の下部に送気された排気ガスa中のVOCは、充填層11の担体の間隙を流れる間に、担体表面の水分中に徐々に溶解し、続いて担体に付着した微生物により、通常、炭酸ガスと水に分解される。

そのため、充填層11内を上部へと流れるにつれてVOC濃度は低下し、微生物量や接触時間に対応した濃度までVOCが除去されて、処理ガスbとして槽外に排出される。

このとき、炭素源としてのVOC以外に、窒素やリン等の微量の栄養源を取り込みながら分解微生物が増殖する。

【0017】

また、VOCが微生物に取込まれる前に、VOCを水分中に溶解させる必要があることから、担体が常時水に濡れた状態を保つ必要がある。そこで、1〜3時間程度の間隔で散水ポンプ3を稼動し、栄養剤dを含む循環水cを散水管12から散水する。

循環水cに含まれる栄養剤は、微生物によるVOCの分解及び微生物の増殖に伴って消費されるため、栄養剤注入装置により補給する。

【0018】

一方、本実施例においては、生物処理槽1の排気口10にエアダンパー5を設置し、圧力計6により生物処理槽1内部のゲージ圧を確認しながら、エアダンパー5の開度を調整する。

この際、ヘンリーの法則により、気体の溶解度は圧力に比例するため、生物処理槽1内のゲージ圧を高くした方が、水中への溶解量そのものは多くなるが、VOC処理装置としては、微生物の有する分解能力も重要な要素である。

また、生物処理槽1内のゲージ圧が高くなると、送風機の消費電力や送風機を駆動するモータの容量が大きくなりイニシャルコストが増加したり、所定の風量が得られなくなるといった問題もあるため、生物処理槽1内のゲージ圧はそれらの影響も考慮して設定する必要がある。

上記の各要素を検討した結果、生物処理槽1内のゲージ圧は、0.5〜3kPa程度に設定することが好ましいことが分かった。

そして、例えば、VOCガスとして酢酸エチル含有ガスを対象とした実験では、生物処理槽1内のゲージ圧を、0kPaから0.6kPaに設定することで、10%程度処理性能が向上することが確認できた。

【0019】

また、VOCを発生している施設では、時間帯によって排気ガス濃度に変動があることが多い。

その場合、送風機の消費電力を抑えるために、排気ガス濃度が比較的低濃度である時間帯には、排気口10に設置したエアダンパー5の開度を大きくし、生物処理槽1内のゲージ圧を下げることで、送風機への負荷を低減し消費電力を抑え、一方、排出濃度が高い時間帯には開度を小さくすることでゲージ圧を高くし、VOCの溶解量を多くする。

なお、開度の変更は、あらかじめ濃度変動が分かっている場合はタイマー等で行い、濃度変動が不明な場合は、処理ガスの濃度を連続的又は一定時間ごとに測定するVOC濃度測定装置と連動させるのが望ましい。

また、排気ガス濃度が低濃度である場合でも、生物処理槽1内のゲージ圧を高く設定することで、通常よりもより高い除去性能を発揮することができる。

【0020】

以上により、本実施例のVOCガスの処理装置は、水に難溶性のVOC成分であっても、水中への溶解量を多くすることができ、微生物のもつ分解能力を有効に利用できるため、装置の高効率化と小型化が可能となり、低濃度ガスに対する除去量を増すこともできるため、臭気対策としての脱臭効果も期待することができる。

【0021】

以上、本発明のVOCガスの処理装置について、その実施例に基づいて説明したが、本発明は上記実施例に記載した構成に限定されるものではなく、その趣旨を逸脱しない範囲において適宜その構成を変更することができる。

【産業上の利用可能性】

【0022】

本発明のVOCガスの処理装置は、担体容量あたりの処理性能を向上させることにより、装置を小型化してVOC処理装置の製作・設置コストを抑えるとともに、処理ガス中のVOC濃度を低減するという特性を有していることから、特に、水に溶解しにくいVOC成分を処理するVOCガス生物処理装置の用途に好適に用いることができる。

【図面の簡単な説明】

【0023】

【図1】本発明のVOCガスの処理装置の一実施例を示す断面図である。

【符号の説明】

【0024】

1 生物処理槽

2 排気ファン

3 散水ポンプ

4 ブロア

5 エアダンパー(圧力調整手段)

6 圧力計

7 栄養剤注入ポンプ

8 栄養剤貯留タンク

10 排気口

11 充填層

12 散水管

13 貯留水槽

14 散気管

a 排気ガス

b 処理ガス

c 循環水

d 栄養剤

e 補給水

f 排水

【特許請求の範囲】

【請求項1】

VOCを含む排気ガスを捕集し、微生物を付着させた担体を充填した生物処理槽に導いて生物分解するVOCガスの処理装置において、生物処理槽内部の圧力を外部よりも高くする圧力調整手段を設けたことを特徴とするVOCガスの処理装置。

【請求項2】

圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置したことを特徴とする請求項1記載のVOCガスの処理装置。

【請求項1】

VOCを含む排気ガスを捕集し、微生物を付着させた担体を充填した生物処理槽に導いて生物分解するVOCガスの処理装置において、生物処理槽内部の圧力を外部よりも高くする圧力調整手段を設けたことを特徴とするVOCガスの処理装置。

【請求項2】

圧力調整手段として、生物処理槽の排気口に開口面積を調整可能に設けたエアダンパーと、生物処理槽内部のゲージ圧を測定する圧力計とを設置したことを特徴とする請求項1記載のVOCガスの処理装置。

【図1】

【公開番号】特開2008−284511(P2008−284511A)

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願番号】特願2007−133923(P2007−133923)

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成20年11月27日(2008.11.27)

【国際特許分類】

【出願日】平成19年5月21日(2007.5.21)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]