X線回折分析システム、および、X線回折分析方法

【課題】ロッキングカーブ解析によるX線回折による分析において、専門家やX線分析の熟練者でなくとも、測定から解析まで一貫して簡単な操作により、薄膜の膜厚や組成を解析できるようにする。

【解決手段】X線回折測定装置で測定された測定データを、X線回折分析装置から、ロッキングカーブ解析装置に転送する。そして、ユーザは、ロッキングカーブ解析装置に、膜構造のパラメタを入力する。入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、パラレルテンパリング法によって探索して、最適パラメータとして求め、その後に、精密化として、最小二乗法によって、さらに、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、試料構造のパラメタとして求める。

【解決手段】X線回折測定装置で測定された測定データを、X線回折分析装置から、ロッキングカーブ解析装置に転送する。そして、ユーザは、ロッキングカーブ解析装置に、膜構造のパラメタを入力する。入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、パラレルテンパリング法によって探索して、最適パラメータとして求め、その後に、精密化として、最小二乗法によって、さらに、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、試料構造のパラメタとして求める。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、X線回折分析システム、および、X線回折分析方法に係り、特に、ロッキングカーブ解析により、薄膜などの組成を分析する際に、測定から解析までを一貫しておこなう用途に用いて好適なX線回折分析システム、および、X線回折分析方法に関する。

【背景技術】

【0002】

試料の結晶配向性や薄膜の膜厚などを調べるために、ロッキングカーブ解析という手法が知られている。特許文献1には、X線検出器の各面におけるX線強度を記録することにより、ロッキングカーブを得るようにしたX線回折装置が開示されている。

【0003】

ロッキングカーブ解析は、X線の入射角度と検出器の角度を2θとし、2θ付近の回折のピーク位置を固定して、試料基板面と入射X線の角度ωを、θ付近で微小に変化させて、X線強度を測定する手法であり、結晶性のよい多層エピタキシャル膜や、超格子構造を解析するのに適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−292379号公報

【非特許文献】

【0005】

【非特許文献1】伊庭 幸人他著「計算統計II マルコフ連鎖モンテカルロ法とその周辺 (統計科学のフロンティア)」,岩波書店,2005年10月27日,p.74−78

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、X線回折におけるロッキングカーブ解析の手法は、単に研究で使われる段階から、製品開発のために積極的に生産現場でも使用される段階に移行し、必ずしも、専門家やX線分析の熟練者だけによって使用されるものでなくなってきている。例えば、半導体装置の製造時に、製膜した基板を測定・解析し、設計どおりに成膜ができたかということを検査する場合には、必ずしも、X線分析の専門家や、経験をつんだ製膜技術者でもない人が、結果を知りたいという要請が生まれてきた。

【0007】

本発明は、上記問題点を解決するためになされたもので、ロッキングカーブ解析によるX線回折による分析において、専門家やX線分析の熟練者でなくとも、測定から解析まで一貫して簡単な操作により、薄膜の膜厚や組成を解析できるようなX線回折分析システムを提供することにある。

【課題を解決するための手段】

【0008】

本発明のロッキングカーブ測定をおこない試料の性質を分析するX線回折分析システムは、X線回折測定装置と、X線回折分析装置と、ロッキングカーブ解析装置とを備えている。

【0009】

X線回折測定装置は、光学系を有し、試料を測定する装置である。

【0010】

X線回折分析装置は、光学系と測定される試料に関する調整パラメタと、測定条件を入力して、X線回折測定装置にそれらを転送して、X線回折測定装置に指示を与えて、ロッキングカーブ測定をおこなわせる。

【0011】

ロッキングカーブ解析装置は、X線回折分析装置から転送されてくる測定データに基づき、ロッキングカーブ解析をおこない、以下の手順により、試料の構造を決定する。試料でよく解析されるのは、基板上に薄膜が複数形成された構造であり、膜厚や薄膜の組成比を決定する場合である。

【0012】

ロッキングカーブ解析装置は、先ず、解析を始める前に、ユーザより、膜構造などの試料構造のパラメタを入力させる。そして、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、統計的手法であるパラレルテンパリング法によって探索して、最適パラメタとして求める。その後に、精密化として、求められた最適パラメタを、さらに、最小二乗法によって、さらに、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、試料構造のパラメタとして求める。

【発明の効果】

【0013】

本発明によれば、ロッキングカーブ解析によるX線回折による分析において、専門家やX線分析の熟練者でなくとも、測定から解析まで一貫して簡単な操作により、薄膜の膜厚や組成を解析できるようなX線回折分析システムを提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るX線回折分析システムのシステム構成図である。

【図2】X線回折測定装置の光学系の概略図である。

【図3】X線回折分析装置のハードウェア構成図である。

【図4】ロッキングカーブ解析装置のハードウェア構成図である。

【図5】X線回折分析によるロッキングカーブ測定とロッキングカーブ解析の手順を示すフローチャートである。

【図6】X線回折分析装置100における光学系調整設定ダイアログを示す図である。

【図7】X線回折分析装置100における試料位置調整設定ダイアログを示す図である。

【図8】X線回折分析装置100におけるロッキングカーブ予備測定設定ダイアログを示す図である。

【図9】X線回折分析装置100におけるロッキングカーブ測定設定ダイアログを示す図である。

【図10】ロッキングカーブ解析のメインウィンドウを示す図である。

【図11】ロッキングカーブ解析の手順を示すフローチャートである。

【図12】プロファイルウィンドウに測定データによるロッキングカーブを表示したときの図である。

【図13】試料構造設定データとして、膜構造作成時の基本条件を設定するダイアログを示す図である。

【図14】試料の一例として採り上げる膜構造を示す図である。

【図15】図14に示される試料の基板に関する条件を設定するときの図である。

【図16】第1番目の膜に関する条件を設定するときの図である。

【図17】第2番目の膜に関する条件を設定するときの図である。

【図18】グローバルフィット条件を設定するときの図である。

【図19】最適化前のパラメタ設定のプロファイルウィンドウを表す図である。

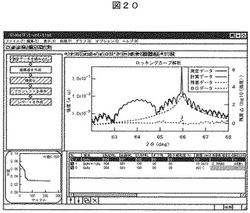

【図20】最適化後のパラメタ設定のメインウィンドウを表す図である。

【図21】精密化のときのパラメタ設定の状態を表す図である。

【図22】精密化が終了したのときのメインウィンドウを表す図である。

【図23】出力されるレポートの一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る一実施形態を、図1ないし図23を用いて説明する。

【0016】

先ず、図1ないし図4を用いて本発明の一実施形態に係るX線回折分析システムのシステム構成について説明する。

図1は、本発明の一実施形態に係るX線回折分析システムのシステム構成図である。

【0017】

X線回折分析システムは、X線回折測定装置000、X線回折分析装置100、ロッキングカーブ解析装置200からなり、X線回折測定装置000とX線回折分析装置100とが、ケーブルで接続されており、X線回折分析装置100、ロッキングカーブ解析装置200とが、ネットワークにより接続されている。

【0018】

X線回折測定装置000は、調整パラメタ受信部010、測定条件受信部020、測定データ送信部030、光学系040、測定部050からなる。

【0019】

調整パラメタ受信部010は、X線回折分析装置100から光学系や試料位置のパラメタを受け取る部分である。

【0020】

測定条件受信部020は、X線回折分析装置100からロッキングカーブ測定の測定条件を受け取る部分である。

【0021】

測定データ送信部030は、測定部050により収集された測定データをX線回折分析装置100に送信する部分である。

【0022】

光学系040は、試料をX線回折により分析するための光学系であり、調整パラメタ受信部010が受信したパラメタにより、光学系や試料位置を調整する機能を有する。

【0023】

測定部050は、光学系040での測定データを収集して、測定データ送信部030に伝える。

【0024】

X線回折分析装置100は、測定データ受信部110、調整パラメタ送信部120、測定条件送信部130、光学系・試料位置調整設定部140、ロッキングカーブ測定部150、測定データ送信部160、解析条件ファイル送信部170、解析結果受信・表示部180からなる。

【0025】

測定データ受信部110は、X線回折測定装置000で測定された測定データを受信する部分である。

【0026】

調整パラメタ送信部120は、光学系・試料位置調整設定部140で設定された調整パラメタを、X線回折測定装置000に送信する部分である。

【0027】

測定条件送信部130は、ロッキングカーブ測定の測定条件をX線回折測定装置000に送信する部分である。

【0028】

光学系・試料位置調整設定部140は、X線回折測定装置000での光学系040の光学系と試料位置の調整パラメタを設定する部分である。

【0029】

ロッキングカーブ測定部150は、X線回折分析装置100でのロッキングカーブ測定のための測定条件を入力させ、X線回折測定装置000にロッキングカーブ測定を指示して、測定データを収集させる。

【0030】

測定データ送信部160は、ロッキングカーブ解析装置200に測定データを送信する部分である。

【0031】

解析条件ファイル送信部170は、ロッキングカーブ解析装置200に解析条件ファイルを送信する部分である。

【0032】

解析結果受信・表示部180は、ロッキングカーブ解析装置200から解析結果を受信し、表示する部分である。

【0033】

ロッキングカーブ解析装置200は、測定データ受信部210、解析結果送信部220、試料構造設定部230、最適パラメタ探索部240、精密化シュミレーション部250、レポート作成部260、解析条件ファイル受信部270よりなる。

【0034】

測定データ受信部210は、X線回折分析装置100から測定データを受信する部分である。

【0035】

解析結果送信部220は、ロッキングカーブ解析装置200から解析結果を送信する部分である。

【0036】

試料構造設定部230は、最適パラメタ探索部240、精密化シュミレーション部250による解析のために、薄膜の膜厚や組成比などの試料の情報を設定する部分である。

【0037】

最適パラメタ探索部240は、後述する統計的手法により、試料構造として入力されるパラメタの最適解を探索する部分である。

【0038】

精密化シュミレーション部250は、最適パラメタ探索部240により求められたパラメタに基づいて、最小二乗法などの手法により、シュミレーションをおこない測定データと比較する部分である。

【0039】

レポート作成部260は、最適パラメタ探索部240と精密化シュミレーション部250による解析結果をレポートとして作成する部分である。

【0040】

解析条件ファイル受信部270は、ロッキングカーブ解析装置200から、解析条件ファイルを受信する部分である。

【0041】

本実施形態は、X線回折分析装置100とロッキングカーブ解析装置200が、別の装置としてインプリメントされているが、同一の装置でこれらの機能を実行してもよい。ただし、本実施形態のように、X線回折分析装置100とロッキングカーブ解析装置200が別々の装置である場合に、ロッキングカーブ解析装置200に負荷がかかることがあっても、X線回折分析装置100で別の処理をできる利点がある。また、別の装置で実現することにより、システムの柔軟性が向上する。また、X線回折分析装置100からロッキングカーブ解析装置200にアクセスするためには、X線回折分析装置100の環境設定ファイルに、ロッキングカーブ解析装置200のIPアドレスを設定しておくことにより、接続先をユーザが意識することなく、自動的に取得するようにしておく。

【0042】

X線回折分析装置100がロッキングカーブ測定に関する測定データを得るたびに、ロッキングカーブ解析装置200に、解析の実行を指示する解析実行コマンドが自動的に送信され、解析を自動実行するようにしてもよい。X線回折分析装置100は、ロッキングカーブ解析装置200は、解析の終了を待たずとも、次の測定を実施することができる。

【0043】

ロッキングカーブ解析装置200では、X線回折分析装置100からの解析実行コマンドは、随時受け付けられ、連続して測定と解析をおこなう場合であっても、前に発行された解析コマンドは、全て蓄積され、ロッキングカーブ解析装置200で、順次、その解析コマンドに基づくロッキングカーブ解析がおこなわれる。

【0044】

測定が終了して、ロッキングカーブ解析装置200がシャットダウンされた場合であっても、解析コマンドは、蓄積されるので、ロッキングカーブ解析は、引き続きおこなわれる。

【0045】

次に、図2を用いてX線回折測定装置000の光学系040について簡単に説明する。

図2は、X線回折測定装置の光学系の概略図である。

【0046】

光学系040は、X線を照射する入射系と、X線の回折強度を測定する検出器とからなる。図に示されるように、X線の入射角度と検出器との成す角度が2θのときに、θ近傍で、試料へのX線の照射角度ωを、スキャンする。

【0047】

次に、図3および図4を用いてX線回折分析装置とロッキングカーブ解析装置のハードウェア構成を説明する。

図3は、X線回折分析装置のハードウェア構成図である。

図4は、ロッキングカーブ解析装置のハードウェア構成図である。

【0048】

X線回折分析装置100、ロッキングカーブ解析装置200のハードウェア構成としては、ともに汎用的なパーソナルコンピュータで、必要なプログラムをCPUで実行することにより、実現することができる。

【0049】

X線回折分析装置100は、CPU(Central Processing Unit)101、主記憶装置102、ネットワークI/F103、グラフィックI/F104、入出力I/F105、補助記憶装置I/F106が、バスにより結合された形態になっている。

【0050】

CPU101は、X線回折分析装置100の各部を制御し、主記憶装置102にX線回折分析プログラムをロードして実行する。

【0051】

主記憶装置102は、通常、RAMなどの揮発メモリで構成され、CPU101が実行するプログラム、参照するデータが記憶される。

【0052】

ネットワークI/F103は、外部ネットワークと接続するためのインタフェースであり、このインタフェースにより、ロッキングカーブ解析装置200と接続されている。

【0053】

グラフィックI/F104は、LCD(Liquid Crystal Display)などの表示装置120を接続するためのインタフェースである。

【0054】

入出力I/F105は、入出力装置を接続するためのインタフェースである。図3の例では、キーボード131とポインティングデバイスのマウス132が接続されている。

【0055】

補助記憶装置I/F106は、HDD(Hard Disk Drive)41やその他の補助記憶装置を接続するためのインタフェースである。

【0056】

外部I/F107は、X線回折測定装置000などの外部機器と接続するためのインタフェースである。

【0057】

HDD141は、大容量の記憶容量を有しており、本実施形態を実行するためのX線回折分析プログラムが格納されている。

【0058】

X線回折分析プログラムは、図1に示した各部の機能を実現するための測定データ受信モジュール110m、調整パラメタ送信モジュール120m、測定条件送信モジュール130m、光学系・試料位置調整設定モジュール140m、ロッキングカーブ測定モジュール150m、測定データ送信モジュール160、解析条件ファイル送信モジュール170、解析結果受信・表示モジュール180の各モジュールからなる。

【0059】

これらのモジュールは、実行時に主記憶装置102にロードされて、CPU101により実行される。

【0060】

本実施形態のX線回折分析装置100は、上記のようなパーソナルコンピュータに、 X線回折分析解析プログラムをインストールして、各機能を実行するものである。

【0061】

ロッキングカーブ解析装置200も、X線回折分析装置100と同様のハードウェア構成で実現できる。

【0062】

ただし、HDD241に、ロッキングカーブ解析プログラムが、格納されていることが異なっている。

【0063】

ロッキングカーブ解析プログラムは、図1に示した各部の機能を実現するための測定データ受信モジュール210m、解析結果送信モジュール220m、試料構造設定モジュール230m、最適パラメタ探索モジュール240m、精密化シュミレーションモジュール250m、レポート作成モジュール260、解析条件ファイル270の各モジュールからなる。

【0064】

次に、図5ないし図9、および、図13ないし図18を用いてロッキングカーブ測定とロッキングカーブ解析の手順について説明する。

図5は、X線回折分析によるロッキングカーブ測定とロッキングカーブ解析の手順を示すフローチャートである。

図6は、X線回折分析装置100における光学系調整設定ダイアログを示す図である。

図7は、X線回折分析装置100における試料位置調整設定ダイアログを示す図である。

図8は、X線回折分析装置100におけるロッキングカーブ予備測定設定ダイアログを示す図である。

図9は、X線回折分析装置100におけるロッキングカーブ測定設定ダイアログを示す図である。

図13は、試料構造設定データとして、膜構造作成時の基本条件を設定するダイアログを示す図である。

図14は、試料の一例として採り上げる膜構造を示す図である。

図15は、図14に示される試料の基板に関する条件を設定するときの図である。

図16は、第1番目の膜に関する条件を設定するときの図である。

図17は、第2番目の膜に関する条件を設定するときの図である。

図18は、グローバルフィット条件を設定するときの図である。

【0065】

先ず、ユーザは、X線回折分析装置100における測定条件・解析条件の設定をおこなう(S001)。

【0066】

測定条件・解析条件の設定には、光学系調整設定、試料位置調整設定、ロッキングカーブ予備測定設定、ロッキングカーブ測定設定・解析条件設定などの各種の設定がある。

【0067】

光学系調整設定は、X線回折分析装置の光学系040の光学軸の調整のためにおこなうものであり、図6に示される光学系調整設定ダイアログからパラメタを入力することによりおこなう。

【0068】

試料位置調整設定は、X線回折分析装置により測定される試料の情報を入力するものであり、図7に示される試料位置調整設定ダイアログからパラメタを入力することによりおこなう。

【0069】

ロッキングカーブ予備測定設定は、ロッキングカーブ測定における軸立て調整のためにおこなうものであり、図8に示されるロッキングカーブ予備測定設定ダイアログからパラメタを入力することによりおこなう。軸立て調整は、ロッキングカーブ測定における測定軸(あおり軸)のずれを調整するものである。

【0070】

ロッキングカーブ測定設定は、ロッキングカーブ測定における諸条件を入力するためにおこなうものであり、図9に示されるロッキングカーブ測定設定ダイアログからパラメタを入力することによりおこなう。

【0071】

また、ユーザは、ロッキングカーブ解析のために、ロッキングカーブ解析装置200に対して、膜構造のモデルを作成するための基本条件、基板情報・膜情報、ロッキングカーブ解析のためのグローバルフィット条件、精密条件などの各種設定をおこなう必要がある。

【0072】

先ず、図13に示される膜構造のモデルを作成するための膜構造ダイアログの「基本条件」タブを選択して、基本条件を設定する(S1021)。

【0073】

次に、ユーザは、膜構造ダイアログの「膜」タブを選択して、図14に示した膜構造モデルのデータを、基板、第1番目の膜、第2番目の膜の順に、図15、図16、図17に示したように設定する(S1022)。

【0074】

このように設定したデータは、ロッキングカーブ解析装置200での各パラメータの初期値の基本データとして使われる。

【0075】

本実施形態では、図14に示される膜構造を例に採って、以下のロッキングカーブ解析の手順を説明するものとする。すなわち、GaAs基板に、二層の膜が形成された構造であり、第1番目の膜は、GaAsとInAsからなる膜であり、その組成比が、0.8であり、膜厚が、10nm、第2番目の膜は、GaAsからなる膜であり、膜厚が、50nmである。

【0076】

次に、ユーザは、図18に示されるように、膜構造ダイアログの「グローバルフィット条件」タブを選択して、グローバルフィット条件を入力する(S1023)。

【0077】

次に、ユーザは、精密化ダイアログの「精密化条件」タブを選択して、精密化条件を入力する(S1041)。

【0078】

上記の各種設定が終了したら、X線回折分析装置100の実行ボタンをクリックする。上記設定が終了し、実行ボタンが押されると測定より解析までが、総べて自動的に実行される。

【0079】

なお、上記の膜構造のモデルを作成するための基本条件、基板情報・膜情報、ロッキングカーブ解析のためのグローバルフィット条件、精密条件などの各種設定は、X線回折分析装置100、ロッキングカーブ解析装置200のいずれから入力できるようにしてもよい。特に、X線回折分析装置100からこれらの条件を入力したときには、解析条件ファイルが、X線回折分析装置100からロッキングカーブ解析装置200に転送される。

【0080】

先ず、光学系調整設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、光学系調整をおこなう(S002)。

【0081】

次に、X線回折測定装置000のアタッチメント(図示せず)に試料を搭載し(S003)、試料位置調整設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、試料位置の調整をおこなう(S004)。

【0082】

次に、ロッキングカーブ予備測定設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、軸立て調整をおこなう。また、ロッキングカーブ測定設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、ロッキングカーブ測定をおこなう(S005)。

【0083】

ロッキングカーブ測定による測定データは、X線回折測定装置000からX線回折分析装置100に送られ、その後に、ロッキングカーブ解析のために、X線回折解析装置200に転送される。

【0084】

これが、S004とS005のステップは、すべての試料(または測定点)について測定がおこなわれるまで、繰り返される(S006)。

【0085】

ロッキングカーブ解析装置200では、測定データを受信し、ロッキングカーブ解析をおこなう(S100)。ロッキングカーブ解析の詳細については、後に説明する。

【0086】

解析結果は、ロッキングカーブ解析装置200からX線回折分析装置100に転送される。

【0087】

次に、図10ないし図12、図19ないし図23を用いて、ロッキングカーブ解析について詳細に説明する。

図10は、ロッキングカーブ解析のメインウィンドウを示す図である。

図11は、ロッキングカーブ解析の手順を示すフローチャートである。

図12は、プロファイルウィンドウに測定データによるロッキングカーブを表示したときの図である。

図19は、最適化前のパラメタ設定のプロファイルウィンドウを表す図である。

図20は、最適化後のパラメタ設定のメインウィンドウを表す図である。

図21は、精密化のときのパラメタ設定の状態を表す図である。

図22は、精密化が終了したのときのメインウィンドウを表す図である。

図23は、出力されるレポートの一例を示す図である。

【0088】

先ず、ロッキングカーブ解析の考え方と解析手法の概要について説明する。

【0089】

ロッキングカーブ測定は、結晶性のよい多層エピタキシャル膜などの多層膜の構造を決定する場合に用いられることが多い。ところが、一般に測定したロッキングカーブから直接、多層膜の膜厚や組成比を決定することはできない。そのため実際の分析では、回折理論によって、ある多層膜のモデル(膜厚や組成比を仮定したもの)に基づく、ロッキングカーブをシミュレーションし、このシミュレーションによって、実測のロッキングカーブをよく再現できるように、膜厚や組成比を変化させることにより、解析をおこなう。具体的には、層の膜厚や組成などの多数の変数を変動させ、最小二乗法により、実測データとモデル解析結果の一致具合のよい解を探索していた。

【0090】

このとき、多層膜のモデルの初期値パラメタが適切でなく、実測値と大きくずれている場合には、このようなすり合わせ作業(フィッテング)が収束せず、最適な解を求めることが困難になる場合がある。従来、適切な初期値パラメタを設定するためには、薄膜の分析に関して、経験と勘が必要であって、経験者、熟練者でないとロッキングカーブ解析をおこなうことが難しかった。

【0091】

本実施形態では、このような事態に鑑み、簡単かつ効率的に、ロッキングカーブ解析をおこなえるようにしたものである。すなわち、変数の探索範囲を広げて、統計的手法を利用することにより、最適解を絞る手法(大域最適化、グローバルオプティマイゼイションという)を導入した。統計的手法としては、マルコフ連鎖モンテカルロ法に属する手法であるパラレルテンパリング法を用いることとした。このパラレルテンパリング(Parallel Tempering)法は、遺伝的アルゴリズム(GA、Genetic Algorithm)法、やきなまし(Simulated Annealing、SA)法とは異なり、データ毎にパラメタの調整をする必要がなく、広い変数空間の中で最適化を容易におこなうことができる。パラレルテンパリング法については、非特許文献1に解説がある。

【0092】

例えば、膜厚の条件を10nmと入力すると、5nmから20nmに条件を広げて、シュミレーションし、フィッテングするようにしている。そして、フィッテングの後、ある程度の収束後、最小二乗法を使ってさらに、精密化する、このように、一連の作業を単純な手順で進めることにより、専門家でなくとも、簡単にロッキングカーブ解析がおこなえるようにした。

【0093】

次に、図10を用いてロッキングカーブ解析装置200に表示されるロッキングカーブ解析のメインウィンドウについて説明する。

【0094】

ロッキングカーブ解析のメインウィンドウ300は、ロッキングカーブ解析のためにユーザから入力された膜構造パラメタ、解析結果、シュミレーション結果と実測データの一致具合の評価、解析の手順の誘導を表示するウィンドウであり、図10に示されるように、プロファイルウィンドウ310、膜構造パラメタリスト320、フローバー330、R値推移グラフ領域340からなる。

【0095】

プロファイルウィンドウ310は、ロッキングカーブ解析の測定データ、シュミレーションによるプロファイルを表示する領域である。

【0096】

膜構造パラメタリスト320は、入力された膜構造のパラメタ、および、ロッキングカーブ解析に使われた膜構造のパラメタをリスト状に表示する領域である。

【0097】

フローバー330は、ロッキングカーブ解析の手順を誘導するバーであり、現在の状態は、色を変えて表示される。

【0098】

R値推移グラフ領域340は、膜構造パラメタリスト320に示される膜構造モデルによるシュミレーション結果と実測データの一致具合の評価するR値グラフを表示する領域である。

【0099】

次に、図11を用いてロッキングカーブ解析の手順の概略について説明する。

【0100】

先ず、ロッキングカーブ解析装置200は、X線回折分析装置100より、ロッキングカーブ測定の測定データを読み込む(S101)。

【0101】

測定データを読み込むと、図10に示したメインウィンドウ300のプロファイルウィンドウ310に、図12に示されるように、読み込んだ測定データに基づくロッキングカーブ、および、入力された膜構造モデルに基づいて計算データが表示される。

【0102】

次に、S1021、S1022、S1023で入力したデータと条件が、自動的に読み込まれ(S102)、入力されたグローバルフィット条件に基づき、グローバルフィットをおこなう(S103)。

【0103】

グローバルフィット(大域最適化)とは、既に説明したように、各パラメタに対して、設定した初期値を含む「ある範囲」の各パラメタの最適解を探索する手法であり、本実施形態では、パラレルテンパリングという統計手法を用いて最適解を探索する。このグローバルフィットは、図4に示した最適パラメタ探索モジュールが、CPUに実行されることによりおこなわれる。

【0104】

ここで、「ある範囲」とは、各パラメタごとに異ならせる。例えば、膜厚の場合は、設定した初期値の0.5〜2.0倍の範囲とし、組成比の場合は、設定した初期値±0.2の範囲とする。もちろん、これはユーザが設定できるようにしてもよい。この例では、図14のモデルに従い、第2番目の膜厚の初期値を、50nmと設定したときに、その膜厚の最適解は、25nm〜100nmの範囲にあるとして、グローバルフィットがおこなわれる。

【0105】

本発明の第1のフィッテング過程、すなわち、グローバルオプティマイゼイションでは、初期値の設定が、それ程、正しくなくとも、図20に示されるように、測定データと計算データのロッキングカーブがほぼ一致する状態になる。この一致の度合いは、R値推移グラフ領域340に表示されるR値により示される。R値は、0に近いほど、それぞれのロッキングカーブが一致している度合いが強いことを示す指標である。

【0106】

ユーザは、測定データと計算データのロッキングカーブが、ほぼ一致し、R値推移グラフ領域340に表示されるR値が、あまり変化しなくなったら、グローバルフィットの実行(S103)を中止する。

【0107】

グローバルフィットは、精密な解を求めるのが目的ではなく、解の近傍の値を探し当てることを目的としている。測定データと計算データのロッキングカーブがほぼ一致したら、グローバルフィットを中止し、次のステップである精密化に進む。

【0108】

第1のフィッテング過程(グローバルオプティマイゼイション)で、使用する初期値は、基本条件設定S1021、基板情報・膜構造設定S1022、グローバル条件設定S1023で入力されたデータを基にしている。

【0109】

また、第2のフィッテング過程(精密化)では、精密化条件S1031で入力されたデータを、初期値のパラメタとしている。

【0110】

精密化では、既に、図21に示される精密化ダイアログにより、精密化条件を設定されていることが前提である(S1041)。

【0111】

そして、精密化ダイアログの[精密化]ボタンをクリックすることにより、精密化のシュミレーションを指示すると、設定した精密化条件が自動的に読み込まれ(S104)、精密化が実行される(S105)。

【0112】

精密化のシュミレーションは、最小二乗法を使ったシュミレーションであり、図22に示すように、測定データと計算データのロッキングカーブが、ほぼ一致し、R値が収束したことを確認するまで続ける。

【0113】

このような手順で満足した結果が得られたのち、プロジェクトとして解析結果を保存する(S106)。解析結果は、ロッキングカーブ解析装置200から、X線回折分析装置100に転送される。

【0114】

そして、図23に示されるように、解析結果をレポートとして、画面に出力する(S107)。レポートのファイル形式は、htmlファイルなどの汎用性のあるものが望ましい。

【0115】

なお、本実施形態では、X線回折におけるロッキングカーブ測定について述べてきたが、この手法は、薄膜測定、反射率測定についても応用することができる。

【符号の説明】

【0116】

000…X線回折測定装置、100…X線回折分析装置、200…ロッキングカーブ解析装置。

【技術分野】

【0001】

本発明は、X線回折分析システム、および、X線回折分析方法に係り、特に、ロッキングカーブ解析により、薄膜などの組成を分析する際に、測定から解析までを一貫しておこなう用途に用いて好適なX線回折分析システム、および、X線回折分析方法に関する。

【背景技術】

【0002】

試料の結晶配向性や薄膜の膜厚などを調べるために、ロッキングカーブ解析という手法が知られている。特許文献1には、X線検出器の各面におけるX線強度を記録することにより、ロッキングカーブを得るようにしたX線回折装置が開示されている。

【0003】

ロッキングカーブ解析は、X線の入射角度と検出器の角度を2θとし、2θ付近の回折のピーク位置を固定して、試料基板面と入射X線の角度ωを、θ付近で微小に変化させて、X線強度を測定する手法であり、結晶性のよい多層エピタキシャル膜や、超格子構造を解析するのに適している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−292379号公報

【非特許文献】

【0005】

【非特許文献1】伊庭 幸人他著「計算統計II マルコフ連鎖モンテカルロ法とその周辺 (統計科学のフロンティア)」,岩波書店,2005年10月27日,p.74−78

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記のように、X線回折におけるロッキングカーブ解析の手法は、単に研究で使われる段階から、製品開発のために積極的に生産現場でも使用される段階に移行し、必ずしも、専門家やX線分析の熟練者だけによって使用されるものでなくなってきている。例えば、半導体装置の製造時に、製膜した基板を測定・解析し、設計どおりに成膜ができたかということを検査する場合には、必ずしも、X線分析の専門家や、経験をつんだ製膜技術者でもない人が、結果を知りたいという要請が生まれてきた。

【0007】

本発明は、上記問題点を解決するためになされたもので、ロッキングカーブ解析によるX線回折による分析において、専門家やX線分析の熟練者でなくとも、測定から解析まで一貫して簡単な操作により、薄膜の膜厚や組成を解析できるようなX線回折分析システムを提供することにある。

【課題を解決するための手段】

【0008】

本発明のロッキングカーブ測定をおこない試料の性質を分析するX線回折分析システムは、X線回折測定装置と、X線回折分析装置と、ロッキングカーブ解析装置とを備えている。

【0009】

X線回折測定装置は、光学系を有し、試料を測定する装置である。

【0010】

X線回折分析装置は、光学系と測定される試料に関する調整パラメタと、測定条件を入力して、X線回折測定装置にそれらを転送して、X線回折測定装置に指示を与えて、ロッキングカーブ測定をおこなわせる。

【0011】

ロッキングカーブ解析装置は、X線回折分析装置から転送されてくる測定データに基づき、ロッキングカーブ解析をおこない、以下の手順により、試料の構造を決定する。試料でよく解析されるのは、基板上に薄膜が複数形成された構造であり、膜厚や薄膜の組成比を決定する場合である。

【0012】

ロッキングカーブ解析装置は、先ず、解析を始める前に、ユーザより、膜構造などの試料構造のパラメタを入力させる。そして、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、統計的手法であるパラレルテンパリング法によって探索して、最適パラメタとして求める。その後に、精密化として、求められた最適パラメタを、さらに、最小二乗法によって、さらに、測定データと計算データのロッキングカーブの乖離が少ないパラメタを、試料構造のパラメタとして求める。

【発明の効果】

【0013】

本発明によれば、ロッキングカーブ解析によるX線回折による分析において、専門家やX線分析の熟練者でなくとも、測定から解析まで一貫して簡単な操作により、薄膜の膜厚や組成を解析できるようなX線回折分析システムを提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係るX線回折分析システムのシステム構成図である。

【図2】X線回折測定装置の光学系の概略図である。

【図3】X線回折分析装置のハードウェア構成図である。

【図4】ロッキングカーブ解析装置のハードウェア構成図である。

【図5】X線回折分析によるロッキングカーブ測定とロッキングカーブ解析の手順を示すフローチャートである。

【図6】X線回折分析装置100における光学系調整設定ダイアログを示す図である。

【図7】X線回折分析装置100における試料位置調整設定ダイアログを示す図である。

【図8】X線回折分析装置100におけるロッキングカーブ予備測定設定ダイアログを示す図である。

【図9】X線回折分析装置100におけるロッキングカーブ測定設定ダイアログを示す図である。

【図10】ロッキングカーブ解析のメインウィンドウを示す図である。

【図11】ロッキングカーブ解析の手順を示すフローチャートである。

【図12】プロファイルウィンドウに測定データによるロッキングカーブを表示したときの図である。

【図13】試料構造設定データとして、膜構造作成時の基本条件を設定するダイアログを示す図である。

【図14】試料の一例として採り上げる膜構造を示す図である。

【図15】図14に示される試料の基板に関する条件を設定するときの図である。

【図16】第1番目の膜に関する条件を設定するときの図である。

【図17】第2番目の膜に関する条件を設定するときの図である。

【図18】グローバルフィット条件を設定するときの図である。

【図19】最適化前のパラメタ設定のプロファイルウィンドウを表す図である。

【図20】最適化後のパラメタ設定のメインウィンドウを表す図である。

【図21】精密化のときのパラメタ設定の状態を表す図である。

【図22】精密化が終了したのときのメインウィンドウを表す図である。

【図23】出力されるレポートの一例を示す図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る一実施形態を、図1ないし図23を用いて説明する。

【0016】

先ず、図1ないし図4を用いて本発明の一実施形態に係るX線回折分析システムのシステム構成について説明する。

図1は、本発明の一実施形態に係るX線回折分析システムのシステム構成図である。

【0017】

X線回折分析システムは、X線回折測定装置000、X線回折分析装置100、ロッキングカーブ解析装置200からなり、X線回折測定装置000とX線回折分析装置100とが、ケーブルで接続されており、X線回折分析装置100、ロッキングカーブ解析装置200とが、ネットワークにより接続されている。

【0018】

X線回折測定装置000は、調整パラメタ受信部010、測定条件受信部020、測定データ送信部030、光学系040、測定部050からなる。

【0019】

調整パラメタ受信部010は、X線回折分析装置100から光学系や試料位置のパラメタを受け取る部分である。

【0020】

測定条件受信部020は、X線回折分析装置100からロッキングカーブ測定の測定条件を受け取る部分である。

【0021】

測定データ送信部030は、測定部050により収集された測定データをX線回折分析装置100に送信する部分である。

【0022】

光学系040は、試料をX線回折により分析するための光学系であり、調整パラメタ受信部010が受信したパラメタにより、光学系や試料位置を調整する機能を有する。

【0023】

測定部050は、光学系040での測定データを収集して、測定データ送信部030に伝える。

【0024】

X線回折分析装置100は、測定データ受信部110、調整パラメタ送信部120、測定条件送信部130、光学系・試料位置調整設定部140、ロッキングカーブ測定部150、測定データ送信部160、解析条件ファイル送信部170、解析結果受信・表示部180からなる。

【0025】

測定データ受信部110は、X線回折測定装置000で測定された測定データを受信する部分である。

【0026】

調整パラメタ送信部120は、光学系・試料位置調整設定部140で設定された調整パラメタを、X線回折測定装置000に送信する部分である。

【0027】

測定条件送信部130は、ロッキングカーブ測定の測定条件をX線回折測定装置000に送信する部分である。

【0028】

光学系・試料位置調整設定部140は、X線回折測定装置000での光学系040の光学系と試料位置の調整パラメタを設定する部分である。

【0029】

ロッキングカーブ測定部150は、X線回折分析装置100でのロッキングカーブ測定のための測定条件を入力させ、X線回折測定装置000にロッキングカーブ測定を指示して、測定データを収集させる。

【0030】

測定データ送信部160は、ロッキングカーブ解析装置200に測定データを送信する部分である。

【0031】

解析条件ファイル送信部170は、ロッキングカーブ解析装置200に解析条件ファイルを送信する部分である。

【0032】

解析結果受信・表示部180は、ロッキングカーブ解析装置200から解析結果を受信し、表示する部分である。

【0033】

ロッキングカーブ解析装置200は、測定データ受信部210、解析結果送信部220、試料構造設定部230、最適パラメタ探索部240、精密化シュミレーション部250、レポート作成部260、解析条件ファイル受信部270よりなる。

【0034】

測定データ受信部210は、X線回折分析装置100から測定データを受信する部分である。

【0035】

解析結果送信部220は、ロッキングカーブ解析装置200から解析結果を送信する部分である。

【0036】

試料構造設定部230は、最適パラメタ探索部240、精密化シュミレーション部250による解析のために、薄膜の膜厚や組成比などの試料の情報を設定する部分である。

【0037】

最適パラメタ探索部240は、後述する統計的手法により、試料構造として入力されるパラメタの最適解を探索する部分である。

【0038】

精密化シュミレーション部250は、最適パラメタ探索部240により求められたパラメタに基づいて、最小二乗法などの手法により、シュミレーションをおこない測定データと比較する部分である。

【0039】

レポート作成部260は、最適パラメタ探索部240と精密化シュミレーション部250による解析結果をレポートとして作成する部分である。

【0040】

解析条件ファイル受信部270は、ロッキングカーブ解析装置200から、解析条件ファイルを受信する部分である。

【0041】

本実施形態は、X線回折分析装置100とロッキングカーブ解析装置200が、別の装置としてインプリメントされているが、同一の装置でこれらの機能を実行してもよい。ただし、本実施形態のように、X線回折分析装置100とロッキングカーブ解析装置200が別々の装置である場合に、ロッキングカーブ解析装置200に負荷がかかることがあっても、X線回折分析装置100で別の処理をできる利点がある。また、別の装置で実現することにより、システムの柔軟性が向上する。また、X線回折分析装置100からロッキングカーブ解析装置200にアクセスするためには、X線回折分析装置100の環境設定ファイルに、ロッキングカーブ解析装置200のIPアドレスを設定しておくことにより、接続先をユーザが意識することなく、自動的に取得するようにしておく。

【0042】

X線回折分析装置100がロッキングカーブ測定に関する測定データを得るたびに、ロッキングカーブ解析装置200に、解析の実行を指示する解析実行コマンドが自動的に送信され、解析を自動実行するようにしてもよい。X線回折分析装置100は、ロッキングカーブ解析装置200は、解析の終了を待たずとも、次の測定を実施することができる。

【0043】

ロッキングカーブ解析装置200では、X線回折分析装置100からの解析実行コマンドは、随時受け付けられ、連続して測定と解析をおこなう場合であっても、前に発行された解析コマンドは、全て蓄積され、ロッキングカーブ解析装置200で、順次、その解析コマンドに基づくロッキングカーブ解析がおこなわれる。

【0044】

測定が終了して、ロッキングカーブ解析装置200がシャットダウンされた場合であっても、解析コマンドは、蓄積されるので、ロッキングカーブ解析は、引き続きおこなわれる。

【0045】

次に、図2を用いてX線回折測定装置000の光学系040について簡単に説明する。

図2は、X線回折測定装置の光学系の概略図である。

【0046】

光学系040は、X線を照射する入射系と、X線の回折強度を測定する検出器とからなる。図に示されるように、X線の入射角度と検出器との成す角度が2θのときに、θ近傍で、試料へのX線の照射角度ωを、スキャンする。

【0047】

次に、図3および図4を用いてX線回折分析装置とロッキングカーブ解析装置のハードウェア構成を説明する。

図3は、X線回折分析装置のハードウェア構成図である。

図4は、ロッキングカーブ解析装置のハードウェア構成図である。

【0048】

X線回折分析装置100、ロッキングカーブ解析装置200のハードウェア構成としては、ともに汎用的なパーソナルコンピュータで、必要なプログラムをCPUで実行することにより、実現することができる。

【0049】

X線回折分析装置100は、CPU(Central Processing Unit)101、主記憶装置102、ネットワークI/F103、グラフィックI/F104、入出力I/F105、補助記憶装置I/F106が、バスにより結合された形態になっている。

【0050】

CPU101は、X線回折分析装置100の各部を制御し、主記憶装置102にX線回折分析プログラムをロードして実行する。

【0051】

主記憶装置102は、通常、RAMなどの揮発メモリで構成され、CPU101が実行するプログラム、参照するデータが記憶される。

【0052】

ネットワークI/F103は、外部ネットワークと接続するためのインタフェースであり、このインタフェースにより、ロッキングカーブ解析装置200と接続されている。

【0053】

グラフィックI/F104は、LCD(Liquid Crystal Display)などの表示装置120を接続するためのインタフェースである。

【0054】

入出力I/F105は、入出力装置を接続するためのインタフェースである。図3の例では、キーボード131とポインティングデバイスのマウス132が接続されている。

【0055】

補助記憶装置I/F106は、HDD(Hard Disk Drive)41やその他の補助記憶装置を接続するためのインタフェースである。

【0056】

外部I/F107は、X線回折測定装置000などの外部機器と接続するためのインタフェースである。

【0057】

HDD141は、大容量の記憶容量を有しており、本実施形態を実行するためのX線回折分析プログラムが格納されている。

【0058】

X線回折分析プログラムは、図1に示した各部の機能を実現するための測定データ受信モジュール110m、調整パラメタ送信モジュール120m、測定条件送信モジュール130m、光学系・試料位置調整設定モジュール140m、ロッキングカーブ測定モジュール150m、測定データ送信モジュール160、解析条件ファイル送信モジュール170、解析結果受信・表示モジュール180の各モジュールからなる。

【0059】

これらのモジュールは、実行時に主記憶装置102にロードされて、CPU101により実行される。

【0060】

本実施形態のX線回折分析装置100は、上記のようなパーソナルコンピュータに、 X線回折分析解析プログラムをインストールして、各機能を実行するものである。

【0061】

ロッキングカーブ解析装置200も、X線回折分析装置100と同様のハードウェア構成で実現できる。

【0062】

ただし、HDD241に、ロッキングカーブ解析プログラムが、格納されていることが異なっている。

【0063】

ロッキングカーブ解析プログラムは、図1に示した各部の機能を実現するための測定データ受信モジュール210m、解析結果送信モジュール220m、試料構造設定モジュール230m、最適パラメタ探索モジュール240m、精密化シュミレーションモジュール250m、レポート作成モジュール260、解析条件ファイル270の各モジュールからなる。

【0064】

次に、図5ないし図9、および、図13ないし図18を用いてロッキングカーブ測定とロッキングカーブ解析の手順について説明する。

図5は、X線回折分析によるロッキングカーブ測定とロッキングカーブ解析の手順を示すフローチャートである。

図6は、X線回折分析装置100における光学系調整設定ダイアログを示す図である。

図7は、X線回折分析装置100における試料位置調整設定ダイアログを示す図である。

図8は、X線回折分析装置100におけるロッキングカーブ予備測定設定ダイアログを示す図である。

図9は、X線回折分析装置100におけるロッキングカーブ測定設定ダイアログを示す図である。

図13は、試料構造設定データとして、膜構造作成時の基本条件を設定するダイアログを示す図である。

図14は、試料の一例として採り上げる膜構造を示す図である。

図15は、図14に示される試料の基板に関する条件を設定するときの図である。

図16は、第1番目の膜に関する条件を設定するときの図である。

図17は、第2番目の膜に関する条件を設定するときの図である。

図18は、グローバルフィット条件を設定するときの図である。

【0065】

先ず、ユーザは、X線回折分析装置100における測定条件・解析条件の設定をおこなう(S001)。

【0066】

測定条件・解析条件の設定には、光学系調整設定、試料位置調整設定、ロッキングカーブ予備測定設定、ロッキングカーブ測定設定・解析条件設定などの各種の設定がある。

【0067】

光学系調整設定は、X線回折分析装置の光学系040の光学軸の調整のためにおこなうものであり、図6に示される光学系調整設定ダイアログからパラメタを入力することによりおこなう。

【0068】

試料位置調整設定は、X線回折分析装置により測定される試料の情報を入力するものであり、図7に示される試料位置調整設定ダイアログからパラメタを入力することによりおこなう。

【0069】

ロッキングカーブ予備測定設定は、ロッキングカーブ測定における軸立て調整のためにおこなうものであり、図8に示されるロッキングカーブ予備測定設定ダイアログからパラメタを入力することによりおこなう。軸立て調整は、ロッキングカーブ測定における測定軸(あおり軸)のずれを調整するものである。

【0070】

ロッキングカーブ測定設定は、ロッキングカーブ測定における諸条件を入力するためにおこなうものであり、図9に示されるロッキングカーブ測定設定ダイアログからパラメタを入力することによりおこなう。

【0071】

また、ユーザは、ロッキングカーブ解析のために、ロッキングカーブ解析装置200に対して、膜構造のモデルを作成するための基本条件、基板情報・膜情報、ロッキングカーブ解析のためのグローバルフィット条件、精密条件などの各種設定をおこなう必要がある。

【0072】

先ず、図13に示される膜構造のモデルを作成するための膜構造ダイアログの「基本条件」タブを選択して、基本条件を設定する(S1021)。

【0073】

次に、ユーザは、膜構造ダイアログの「膜」タブを選択して、図14に示した膜構造モデルのデータを、基板、第1番目の膜、第2番目の膜の順に、図15、図16、図17に示したように設定する(S1022)。

【0074】

このように設定したデータは、ロッキングカーブ解析装置200での各パラメータの初期値の基本データとして使われる。

【0075】

本実施形態では、図14に示される膜構造を例に採って、以下のロッキングカーブ解析の手順を説明するものとする。すなわち、GaAs基板に、二層の膜が形成された構造であり、第1番目の膜は、GaAsとInAsからなる膜であり、その組成比が、0.8であり、膜厚が、10nm、第2番目の膜は、GaAsからなる膜であり、膜厚が、50nmである。

【0076】

次に、ユーザは、図18に示されるように、膜構造ダイアログの「グローバルフィット条件」タブを選択して、グローバルフィット条件を入力する(S1023)。

【0077】

次に、ユーザは、精密化ダイアログの「精密化条件」タブを選択して、精密化条件を入力する(S1041)。

【0078】

上記の各種設定が終了したら、X線回折分析装置100の実行ボタンをクリックする。上記設定が終了し、実行ボタンが押されると測定より解析までが、総べて自動的に実行される。

【0079】

なお、上記の膜構造のモデルを作成するための基本条件、基板情報・膜情報、ロッキングカーブ解析のためのグローバルフィット条件、精密条件などの各種設定は、X線回折分析装置100、ロッキングカーブ解析装置200のいずれから入力できるようにしてもよい。特に、X線回折分析装置100からこれらの条件を入力したときには、解析条件ファイルが、X線回折分析装置100からロッキングカーブ解析装置200に転送される。

【0080】

先ず、光学系調整設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、光学系調整をおこなう(S002)。

【0081】

次に、X線回折測定装置000のアタッチメント(図示せず)に試料を搭載し(S003)、試料位置調整設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、試料位置の調整をおこなう(S004)。

【0082】

次に、ロッキングカーブ予備測定設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、軸立て調整をおこなう。また、ロッキングカーブ測定設定ダイアログから入力されたパラメタをX線回折分析装置100からX線回折測定装置000に転送し、ロッキングカーブ測定をおこなう(S005)。

【0083】

ロッキングカーブ測定による測定データは、X線回折測定装置000からX線回折分析装置100に送られ、その後に、ロッキングカーブ解析のために、X線回折解析装置200に転送される。

【0084】

これが、S004とS005のステップは、すべての試料(または測定点)について測定がおこなわれるまで、繰り返される(S006)。

【0085】

ロッキングカーブ解析装置200では、測定データを受信し、ロッキングカーブ解析をおこなう(S100)。ロッキングカーブ解析の詳細については、後に説明する。

【0086】

解析結果は、ロッキングカーブ解析装置200からX線回折分析装置100に転送される。

【0087】

次に、図10ないし図12、図19ないし図23を用いて、ロッキングカーブ解析について詳細に説明する。

図10は、ロッキングカーブ解析のメインウィンドウを示す図である。

図11は、ロッキングカーブ解析の手順を示すフローチャートである。

図12は、プロファイルウィンドウに測定データによるロッキングカーブを表示したときの図である。

図19は、最適化前のパラメタ設定のプロファイルウィンドウを表す図である。

図20は、最適化後のパラメタ設定のメインウィンドウを表す図である。

図21は、精密化のときのパラメタ設定の状態を表す図である。

図22は、精密化が終了したのときのメインウィンドウを表す図である。

図23は、出力されるレポートの一例を示す図である。

【0088】

先ず、ロッキングカーブ解析の考え方と解析手法の概要について説明する。

【0089】

ロッキングカーブ測定は、結晶性のよい多層エピタキシャル膜などの多層膜の構造を決定する場合に用いられることが多い。ところが、一般に測定したロッキングカーブから直接、多層膜の膜厚や組成比を決定することはできない。そのため実際の分析では、回折理論によって、ある多層膜のモデル(膜厚や組成比を仮定したもの)に基づく、ロッキングカーブをシミュレーションし、このシミュレーションによって、実測のロッキングカーブをよく再現できるように、膜厚や組成比を変化させることにより、解析をおこなう。具体的には、層の膜厚や組成などの多数の変数を変動させ、最小二乗法により、実測データとモデル解析結果の一致具合のよい解を探索していた。

【0090】

このとき、多層膜のモデルの初期値パラメタが適切でなく、実測値と大きくずれている場合には、このようなすり合わせ作業(フィッテング)が収束せず、最適な解を求めることが困難になる場合がある。従来、適切な初期値パラメタを設定するためには、薄膜の分析に関して、経験と勘が必要であって、経験者、熟練者でないとロッキングカーブ解析をおこなうことが難しかった。

【0091】

本実施形態では、このような事態に鑑み、簡単かつ効率的に、ロッキングカーブ解析をおこなえるようにしたものである。すなわち、変数の探索範囲を広げて、統計的手法を利用することにより、最適解を絞る手法(大域最適化、グローバルオプティマイゼイションという)を導入した。統計的手法としては、マルコフ連鎖モンテカルロ法に属する手法であるパラレルテンパリング法を用いることとした。このパラレルテンパリング(Parallel Tempering)法は、遺伝的アルゴリズム(GA、Genetic Algorithm)法、やきなまし(Simulated Annealing、SA)法とは異なり、データ毎にパラメタの調整をする必要がなく、広い変数空間の中で最適化を容易におこなうことができる。パラレルテンパリング法については、非特許文献1に解説がある。

【0092】

例えば、膜厚の条件を10nmと入力すると、5nmから20nmに条件を広げて、シュミレーションし、フィッテングするようにしている。そして、フィッテングの後、ある程度の収束後、最小二乗法を使ってさらに、精密化する、このように、一連の作業を単純な手順で進めることにより、専門家でなくとも、簡単にロッキングカーブ解析がおこなえるようにした。

【0093】

次に、図10を用いてロッキングカーブ解析装置200に表示されるロッキングカーブ解析のメインウィンドウについて説明する。

【0094】

ロッキングカーブ解析のメインウィンドウ300は、ロッキングカーブ解析のためにユーザから入力された膜構造パラメタ、解析結果、シュミレーション結果と実測データの一致具合の評価、解析の手順の誘導を表示するウィンドウであり、図10に示されるように、プロファイルウィンドウ310、膜構造パラメタリスト320、フローバー330、R値推移グラフ領域340からなる。

【0095】

プロファイルウィンドウ310は、ロッキングカーブ解析の測定データ、シュミレーションによるプロファイルを表示する領域である。

【0096】

膜構造パラメタリスト320は、入力された膜構造のパラメタ、および、ロッキングカーブ解析に使われた膜構造のパラメタをリスト状に表示する領域である。

【0097】

フローバー330は、ロッキングカーブ解析の手順を誘導するバーであり、現在の状態は、色を変えて表示される。

【0098】

R値推移グラフ領域340は、膜構造パラメタリスト320に示される膜構造モデルによるシュミレーション結果と実測データの一致具合の評価するR値グラフを表示する領域である。

【0099】

次に、図11を用いてロッキングカーブ解析の手順の概略について説明する。

【0100】

先ず、ロッキングカーブ解析装置200は、X線回折分析装置100より、ロッキングカーブ測定の測定データを読み込む(S101)。

【0101】

測定データを読み込むと、図10に示したメインウィンドウ300のプロファイルウィンドウ310に、図12に示されるように、読み込んだ測定データに基づくロッキングカーブ、および、入力された膜構造モデルに基づいて計算データが表示される。

【0102】

次に、S1021、S1022、S1023で入力したデータと条件が、自動的に読み込まれ(S102)、入力されたグローバルフィット条件に基づき、グローバルフィットをおこなう(S103)。

【0103】

グローバルフィット(大域最適化)とは、既に説明したように、各パラメタに対して、設定した初期値を含む「ある範囲」の各パラメタの最適解を探索する手法であり、本実施形態では、パラレルテンパリングという統計手法を用いて最適解を探索する。このグローバルフィットは、図4に示した最適パラメタ探索モジュールが、CPUに実行されることによりおこなわれる。

【0104】

ここで、「ある範囲」とは、各パラメタごとに異ならせる。例えば、膜厚の場合は、設定した初期値の0.5〜2.0倍の範囲とし、組成比の場合は、設定した初期値±0.2の範囲とする。もちろん、これはユーザが設定できるようにしてもよい。この例では、図14のモデルに従い、第2番目の膜厚の初期値を、50nmと設定したときに、その膜厚の最適解は、25nm〜100nmの範囲にあるとして、グローバルフィットがおこなわれる。

【0105】

本発明の第1のフィッテング過程、すなわち、グローバルオプティマイゼイションでは、初期値の設定が、それ程、正しくなくとも、図20に示されるように、測定データと計算データのロッキングカーブがほぼ一致する状態になる。この一致の度合いは、R値推移グラフ領域340に表示されるR値により示される。R値は、0に近いほど、それぞれのロッキングカーブが一致している度合いが強いことを示す指標である。

【0106】

ユーザは、測定データと計算データのロッキングカーブが、ほぼ一致し、R値推移グラフ領域340に表示されるR値が、あまり変化しなくなったら、グローバルフィットの実行(S103)を中止する。

【0107】

グローバルフィットは、精密な解を求めるのが目的ではなく、解の近傍の値を探し当てることを目的としている。測定データと計算データのロッキングカーブがほぼ一致したら、グローバルフィットを中止し、次のステップである精密化に進む。

【0108】

第1のフィッテング過程(グローバルオプティマイゼイション)で、使用する初期値は、基本条件設定S1021、基板情報・膜構造設定S1022、グローバル条件設定S1023で入力されたデータを基にしている。

【0109】

また、第2のフィッテング過程(精密化)では、精密化条件S1031で入力されたデータを、初期値のパラメタとしている。

【0110】

精密化では、既に、図21に示される精密化ダイアログにより、精密化条件を設定されていることが前提である(S1041)。

【0111】

そして、精密化ダイアログの[精密化]ボタンをクリックすることにより、精密化のシュミレーションを指示すると、設定した精密化条件が自動的に読み込まれ(S104)、精密化が実行される(S105)。

【0112】

精密化のシュミレーションは、最小二乗法を使ったシュミレーションであり、図22に示すように、測定データと計算データのロッキングカーブが、ほぼ一致し、R値が収束したことを確認するまで続ける。

【0113】

このような手順で満足した結果が得られたのち、プロジェクトとして解析結果を保存する(S106)。解析結果は、ロッキングカーブ解析装置200から、X線回折分析装置100に転送される。

【0114】

そして、図23に示されるように、解析結果をレポートとして、画面に出力する(S107)。レポートのファイル形式は、htmlファイルなどの汎用性のあるものが望ましい。

【0115】

なお、本実施形態では、X線回折におけるロッキングカーブ測定について述べてきたが、この手法は、薄膜測定、反射率測定についても応用することができる。

【符号の説明】

【0116】

000…X線回折測定装置、100…X線回折分析装置、200…ロッキングカーブ解析装置。

【特許請求の範囲】

【請求項1】

測定結果とシュミレーション結果とをフィッテングして、試料を解析するX線回折分析システムにおいて、

X線回折測定装置と、X線回折分析装置と、試料解析装置とを備え、

前記X線回折測定装置は、

光学系と、

前記光学系と測定される試料に関する調整パラメタを、前記X線回折分析装置から受信する調整パラメタ受信部と、

試料測定のための測定条件を、前記X線回折分析装置から受信する測定条件受信部と、

前記光学系による測定データを収集する測定部と、

前記測定データを、前記X線回折分析装置に送信する測定データ送信部とを有し、

前記X線回折分析装置は、

前記X線回折測定装置から測定データを受信する測定データ受信部と、

前記X線回折分析装置に入力された調整パラメタを、前記前記X線回折測定装置に送信する調整パラメタ送信部と、

試料測定のための測定条件を、前記X線回折測定装置に送信する測定条件送信部と、

前記光学系と測定される試料に関する調整パラメタを入力させる光学系・試料位置調整設定部と、

前記入力された測定条件に基づき、前記X線回折測定装置に試料測定をおこなうことを指示する試料測定部とを有し、

前記試料解析装置は、前記X線回折分析装置から測定データを受信する測定データ受信部と、

試料構造を入力させる試料構造設定部と、

統計的手法により、試料解析のパラメタの最適解を探索する最適探索部と、

試料解析のパラメタの精密化シュミレーションをおこなう精密化シュミレーション部と、

試料解析の解析結果を、前記X線回折分析装置に送信する解析結果送信部とを有し、

前記試料解析装置は、

前記試料構造設定部により、試料構造のパラメタを入力させ、

前記最適パラメタ探索部により、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データの乖離が少ないパラメタを、統計的手法によって探索して、最適パラメタとして求め、

前記精密化シュミレーション部により、前記求められた最適パラメタを、さらに、最小二乗法によって、さらに、測定データと計算データの乖離が少ないパラメタを、試料解析のパラメタとして求め、

前記求められた試料解析のパラメタを、前記解析結果送信部により、前記前記X線回折分析装置に送信するか、または、表示装置に出力するX線回折分析システムであって、測定条件と解析条件とを、事前に総べて入力し、実行に移ったあとは、所定のステップに基づき、測定と解析をおこない、結果を出力することを特徴とするX線回折分析システム。

【請求項2】

測定される試料は、基板上に、一つ以上の薄膜が形成された構造であり、前記試料構造のパラメタが、前記基板または前記薄膜の膜厚または組成比であることを特徴とする請求項1記載のX線回折分析システム。

【請求項3】

前記X線回折分析装置と、前記試料解析装置とは、ネットワークにより接続されたことを特徴とする請求項1記載のX線回折分析システム。

【請求項4】

測定結果とシュミレーション結果とをフィッテングして、試料を解析するX線回折分析方法において、

前記X線回折分析システムは、X線回折測定装置と、X線回折分析装置と、試料解析装置とを備え、

前記X線回折分析装置に、光学系と測定される試料に関する調整パラメタを入力させる手順と、

前記X線回折分析装置から前記X線回折測定装置に、入力された調整パラメタを送信する手順と、

前記X線回折測定装置において、前記送信された調整パラメタに基づき、光学系と試料位置を調整する手順と、

前記X線回折分析装置に、試料測定の測定条件を入力する手順と、

前記X線回折分析装置から前記X線回折測定装置に、入力された前記測定条件を送信する手順と、

前記X線回折分析装置が指示し、前記送信された測定条件に基づき、前記X線回折測定装置により、試料測定をおこなう手順と、

前記X線回折測定装置から前記X線回折分析装置に、試料測定の測定データを送信する手順と、

前記試料解析装置は、前記X線回折分析装置から転送される前記測定データを受信する手順と、

前記試料解析装置に、測定される試料の構造を試料解析パラメタとして入力させる手順と、

前記試料解析装置は、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データの乖離が少ないパラメタを、統計的手法によって探索して、最適パラメータとして求める手順と、

前記試料解析装置は、前記求められた最適パラメータを、さらに、最小二乗法によって、さらに、測定データと計算データの乖離が少ないパラメタを、試料解析パラメタとして求める手順と、

前記試料解析装置は、前記求められた試料解析パラメタを、前記前記X線回折分析装置に送信するか、または、表示装置に出力する手順とを有し、

測定条件と解析条件を事前に総べて入力し、実行に移ったあとは、所定の手順に基づき、結果を出力することを特徴とするX線回折分析方法。

【請求項5】

測定される試料は、基板上に、一つ以上の薄膜が形成された構造であり、前記試料構造のパラメタが、前記基板または前記薄膜の膜厚または組成比であることを特徴とする請求項4記載のX線回折分析方法。

【請求項1】

測定結果とシュミレーション結果とをフィッテングして、試料を解析するX線回折分析システムにおいて、

X線回折測定装置と、X線回折分析装置と、試料解析装置とを備え、

前記X線回折測定装置は、

光学系と、

前記光学系と測定される試料に関する調整パラメタを、前記X線回折分析装置から受信する調整パラメタ受信部と、

試料測定のための測定条件を、前記X線回折分析装置から受信する測定条件受信部と、

前記光学系による測定データを収集する測定部と、

前記測定データを、前記X線回折分析装置に送信する測定データ送信部とを有し、

前記X線回折分析装置は、

前記X線回折測定装置から測定データを受信する測定データ受信部と、

前記X線回折分析装置に入力された調整パラメタを、前記前記X線回折測定装置に送信する調整パラメタ送信部と、

試料測定のための測定条件を、前記X線回折測定装置に送信する測定条件送信部と、

前記光学系と測定される試料に関する調整パラメタを入力させる光学系・試料位置調整設定部と、

前記入力された測定条件に基づき、前記X線回折測定装置に試料測定をおこなうことを指示する試料測定部とを有し、

前記試料解析装置は、前記X線回折分析装置から測定データを受信する測定データ受信部と、

試料構造を入力させる試料構造設定部と、

統計的手法により、試料解析のパラメタの最適解を探索する最適探索部と、

試料解析のパラメタの精密化シュミレーションをおこなう精密化シュミレーション部と、

試料解析の解析結果を、前記X線回折分析装置に送信する解析結果送信部とを有し、

前記試料解析装置は、

前記試料構造設定部により、試料構造のパラメタを入力させ、

前記最適パラメタ探索部により、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データの乖離が少ないパラメタを、統計的手法によって探索して、最適パラメタとして求め、

前記精密化シュミレーション部により、前記求められた最適パラメタを、さらに、最小二乗法によって、さらに、測定データと計算データの乖離が少ないパラメタを、試料解析のパラメタとして求め、

前記求められた試料解析のパラメタを、前記解析結果送信部により、前記前記X線回折分析装置に送信するか、または、表示装置に出力するX線回折分析システムであって、測定条件と解析条件とを、事前に総べて入力し、実行に移ったあとは、所定のステップに基づき、測定と解析をおこない、結果を出力することを特徴とするX線回折分析システム。

【請求項2】

測定される試料は、基板上に、一つ以上の薄膜が形成された構造であり、前記試料構造のパラメタが、前記基板または前記薄膜の膜厚または組成比であることを特徴とする請求項1記載のX線回折分析システム。

【請求項3】

前記X線回折分析装置と、前記試料解析装置とは、ネットワークにより接続されたことを特徴とする請求項1記載のX線回折分析システム。

【請求項4】

測定結果とシュミレーション結果とをフィッテングして、試料を解析するX線回折分析方法において、

前記X線回折分析システムは、X線回折測定装置と、X線回折分析装置と、試料解析装置とを備え、

前記X線回折分析装置に、光学系と測定される試料に関する調整パラメタを入力させる手順と、

前記X線回折分析装置から前記X線回折測定装置に、入力された調整パラメタを送信する手順と、

前記X線回折測定装置において、前記送信された調整パラメタに基づき、光学系と試料位置を調整する手順と、

前記X線回折分析装置に、試料測定の測定条件を入力する手順と、

前記X線回折分析装置から前記X線回折測定装置に、入力された前記測定条件を送信する手順と、

前記X線回折分析装置が指示し、前記送信された測定条件に基づき、前記X線回折測定装置により、試料測定をおこなう手順と、

前記X線回折測定装置から前記X線回折分析装置に、試料測定の測定データを送信する手順と、

前記試料解析装置は、前記X線回折分析装置から転送される前記測定データを受信する手順と、

前記試料解析装置に、測定される試料の構造を試料解析パラメタとして入力させる手順と、

前記試料解析装置は、入力させたパラメタを初期値として含むある範囲の中から、測定データと計算データの乖離が少ないパラメタを、統計的手法によって探索して、最適パラメータとして求める手順と、

前記試料解析装置は、前記求められた最適パラメータを、さらに、最小二乗法によって、さらに、測定データと計算データの乖離が少ないパラメタを、試料解析パラメタとして求める手順と、

前記試料解析装置は、前記求められた試料解析パラメタを、前記前記X線回折分析装置に送信するか、または、表示装置に出力する手順とを有し、

測定条件と解析条件を事前に総べて入力し、実行に移ったあとは、所定の手順に基づき、結果を出力することを特徴とするX線回折分析方法。

【請求項5】

測定される試料は、基板上に、一つ以上の薄膜が形成された構造であり、前記試料構造のパラメタが、前記基板または前記薄膜の膜厚または組成比であることを特徴とする請求項4記載のX線回折分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2010−249784(P2010−249784A)

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願番号】特願2009−102305(P2009−102305)

【出願日】平成21年4月20日(2009.4.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年10月21日 株式会社リガク発行の「リガクジャーナル90(Autumn 2008 Vol.39 No.2)」に発表

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成22年11月4日(2010.11.4)

【国際特許分類】

【出願日】平成21年4月20日(2009.4.20)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成20年10月21日 株式会社リガク発行の「リガクジャーナル90(Autumn 2008 Vol.39 No.2)」に発表

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]