X線回折方法及びX線回折装置

【課題】平行ビーム法を用いたX線回折法において、角度分解能が優れていて、X線強度の低下が少なく、構造が簡素化されたX線回折装置およびX線回折方法を提供する。

【解決手段】平行ビームのX線24を試料26に照射して、試料26からの回折X線28をミラー18で反射させてからX線検出器20で検出する。ミラー18の反射面は複数の平坦反射面の組み合わせからなり、各平坦反射面の中心点は、試料26の表面上に中心を有する等角螺旋の上にある。X線検出器20は、回折平面に平行な平面内において1次元の位置感応型である。異なる平坦反射面で反射した反射X線が、X線検出器20の異なる地点にそれぞれ到達する。異なる平坦反射面で反射した反射X線がX線検出器の同一の検出領域上で混在して検出されることを想定して、それらを互いに区別するための補正処理を実施する。

【解決手段】平行ビームのX線24を試料26に照射して、試料26からの回折X線28をミラー18で反射させてからX線検出器20で検出する。ミラー18の反射面は複数の平坦反射面の組み合わせからなり、各平坦反射面の中心点は、試料26の表面上に中心を有する等角螺旋の上にある。X線検出器20は、回折平面に平行な平面内において1次元の位置感応型である。異なる平坦反射面で反射した反射X線が、X線検出器20の異なる地点にそれぞれ到達する。異なる平坦反射面で反射した反射X線がX線検出器の同一の検出領域上で混在して検出されることを想定して、それらを互いに区別するための補正処理を実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平行ビーム法を用いたX線回折方法及びX線回折装置に関するものである。

【背景技術】

【0002】

粉末試料、薄膜試料や多結晶体試料の粉末X線回折法において、平行ビーム法を用いるときは、角度分解能を向上させるために、回折ビーム側の光学系(受光光学系)にアナライザを挿入する必要がある。このアナライザとしては、X線開口角の狭い長い平行スリットと、アナライザ結晶が知られている。長い平行スリットを用いると、X線の強度はそれほど低下しないが、角度分解能が劣る。一方、アナライザ結晶は角度分解能が優れているが、X線の強度が著しく低下する。したがって、平行ビーム法において、角度分解能が優れていて、かつ、X線強度の低下も少ないようなアナライザが望まれている。

【0003】

アナライザ結晶を用いて、かつ、全体として放射線強度の低下を防ぐ工夫として、Journal of Synchrotron Radiation (1996), 3, 75-83(非特許文献1)とJournal of Research of the National Institute of Standards and Technology, 109, 133-142 (2004)(非特許文献2)に開示された技術が知られている。

【0004】

非特許文献1は、シンクロトロン放射光を用いた粉末回折法において、試料の周りに複数(例えば6個)のX線検出器(シンチレーションカウンタ)を配置している。そして、試料とそれぞれのX線検出器のあいだに、Ge(111)の平板からなるアナライザ結晶を挿入している。このように複数のX線検出器を用いることで、単一のX線検出器を用いる場合と比較して、所定の角度範囲の回折パターンを短時間で測定することができる。したがって、装置全体としてみれば、アナライザ結晶を用いたことによるX線強度の低下を防いでいる。

【0005】

非特許文献2も、非特許文献1と同様に、粉末回折法において、試料の周りに複数(例えば9個)のアナライザ結晶と、それと同数のX線検出器(シンチレーションカウンタ)を配置している。

【0006】

ところで、本発明は、平行ビーム法のX線回折装置において等角螺旋(対数螺旋)の形状の反射面を備えるミラーに関係しているが、集中ビーム法のX線回折装置においては、等角螺旋の反射面形状のミラー(分光結晶)を用いることが、特開平6−82398号公報(特許文献1)、特開平7−63897号公報(特許文献2)及び特開平7−72298号公報(特許文献3)に開示されている。

【0007】

特許文献1に開示されている分光結晶は、その反射面の形状がログ・スパイラル(対数螺旋)である。この分光結晶は人工多層膜格子からなっていて、反射面におけるX線源から遠い点ほど格子面間隔の周期が大きくなっている。特許文献2の第2実施例のX線分光器は、複数の平板状の分光素子の組み合わせからなり、各分光素子は、その反射点がログ・スパイラルに近似した曲線上に配置されている。そして、各分光素子は人工多層膜格子からなっていて、X線源から遠い分光素子ほど格子面間隔の周期が大きくなっている。特許文献3の第4実施例のX線分光素子は、段差を設けた複数の湾曲した反射面の組み合わせからなり、各反射面はログ・スパイラル曲線に近い縦断面を備えている。そして、各反射面は人工多層膜格子からなっていて、X線源から遠い反射面ほど格子面間隔の周期が大きくなっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−82398号公報

【特許文献2】特開平7−63897号公報

【特許文献3】特開平7−72298号公報

【非特許文献】

【0009】

【非特許文献1】Journal of Synchrotron Radiation (1996), 3, 75-83

【非特許文献2】Journal of Research of the National Institute of Standards and Technology, 109, 133-142 (2004)

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述の非特許文献1と非特許文献2に記載されたような、試料の周りに複数のアナライザ結晶と複数のX線検出器を配置する構造は、複雑で高価であり、実験室系におけるX線回折法には適用しにくいものである。

【0011】

上述の特許文献1、特許文献2及び特許文献3に記載されたような、格子面間隔が一定でない反射面を有するミラーは、平行ビーム法において、異なる入射角のX線ビームを異なる位置に向けて反射させるためのミラーとして使うことはできない。

【0012】

本発明は、このような問題点を解決するためになされたものであり、平行ビーム法を用いたX線回折法において、角度分解能が優れていて、かつ、X線強度の低下が少なく、さらには、複数のアナライザ結晶とそれと同数のX線検出器を用いる従来例と比較して構造が簡素化されたX線回折方法及びX線回折装置を提供することにある。

【0013】

本発明の別の目的は、入射X線ビームの幅寸法が比較的大きな場合でも、優れた角度分解能を保ったまま、かつ、X線強度の低下を抑制できる、X線回折方法及びX線回折装置を提供することにある。

【0014】

本発明のさらに別の目的は、ミラーの反射面を複数の平坦反射面の組み合わせで構成した場合に、隣の平坦反射面からの反射X線が混入する影響をできる限り少なくした、X線回折方法及びX線回折装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明のX線回折方法は、平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するものである。前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっている。前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型である。回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線の主要部が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められている。異なる回折角度を有する複数の前記回折X線を前記ミラーを介して前記X線検出器で別個に、かつ、同時に検出するものである。そして、異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する。

【0016】

複数の平坦反射面の中点は、回折平面に平行な平面内において試料の表面上に中心を有する等角螺旋の上に位置することが好ましい。

【0017】

前記補正処理は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて実施することができる。その場合、その強度分布曲線は、少なくとも、試料の線吸収係数μと、試料の表面に対する入射X線の入射角αと、試料の表面に対する回折X線の出射角βと、試料の厚さDと、入射X線のビーム幅Bとを用いて作成することができる。

【0018】

本発明のX線回折装置は、上述のX線回折方法の発明と同様に、平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するものである。ミラーの反射面に関する特徴と、X線検出器に関する特徴と、ミラーとX線検出器との相対位置関係に関する特徴は、上述のX線回折方法の発明と同じである。そして、異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、補正処理手段を備えている。この補正処理手段は、具体的には、コンピュータプログラムにおける機能実現手段の組み合わせで実現される。

【発明の効果】

【0019】

本発明によれば、所定の反射面形状のアナライザ結晶と単一の1次元の位置感応型X線検出器とを組み合わせることで、角度分解能が優れていて、かつ、X線強度の低下が少なく、さらには、複数のアナライザ結晶とそれと同数のX線検出器を用いる従来例と比較して構造が簡素化される。

【0020】

さらに、本発明によれば、試料に入射するX線ビームの幅寸法が比較的大きな場合でも、本願発明の新規数式によるミラー形状を用いることで、X線光学収差による角度分解能低下やX線強度低下を抑えることができ、優れた角度分解能とX線強度利得を両立させることができる。

【0021】

さらに、本発明によれば、ミラーの反射面を複数の平坦反射面の組み合わせで構成した場合に、隣の平坦反射面からの反射X線が混入する影響をできる限り少なくできる。

【図面の簡単な説明】

【0022】

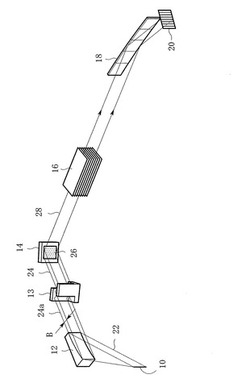

【図1】図1は本発明のX線回折方法を実施する装置の概略斜視図である。

【図2】図2は図1のX線回折装置の光学系の変更例を示す概略斜視図である。

【図3】図3は図1のX線回折装置の光学系の別の変更例を示す概略斜視図である。

【図4】図4は図1のX線回折装置の平面図である。

【図5】図5はミラーの反射面の形状の求め方の説明図とそれに関係する数式である。

【図6】図6はミラーの反射面の形状の説明図とそれに関係する数式である。

【図7】図7はミラーで反射したあとのX線の進行状況を示す説明図とそれに関係する数式である。

【図8】図8はミラーとX線検出器との位置関係を示す説明図とそれに関係する数式である。

【図9】図9は複数の平坦反射面からなるミラーの説明図とそれに関係する数式である。

【図10】図10は平坦反射面の中心位置を等角螺旋上からずらした変更例である。

【図11】図11は入射X線ビームの幅が狭い場合に、受光光学系を回転させて回折X線ビームを測定する状況を示す平面図である。

【図12】図12は図11の状態における検出器の出力状況を簡略的に示したグラフである。

【図13】図13は入射X線ビームの幅が広い場合の、図11と同様の平面図である。

【図14】図14は図13の状態における検出器の出力状況を簡略的に示したグラフである。

【図15】図15は回折X線ビームが広がる原因を説明する断面図である。

【図16】図16は図15に関係する数式である。

【図17】図17は線吸収係数μが大きい場合の(27)式の強度分布である。

【図18】図18は線吸収係数μが小さい場合の(27)式の強度分布である。

【図19】図19は現実の試料を想定した(27)式の強度分布である。

【図20】図20は実際に使ったX線光学系の平面図である。

【図21】図21は図20の光学系を用いて試料26のX線回折パターンを測定したときの検出X線強度の分布を示したグラフである。

【図22】図22は回折X線強度のチャンネル方向分布を示すグラフである。

【図23】図23は補正処理の効果を示すグラフである。

【図24】図24は第1のチャンネル群の検出強度のチャンネル方向分布の一例を示すグラフである。

【図25】図25はチャンネル方向分布の左半分を台形近似したグラフである。

【図26】図26は第10のチャンネル群の検出強度のチャンネル方向分布の右半分を台形近似したグラフである。

【図27】図27は台形近似の数式である。

【図28】図28はパラメータフィッティングを説明するグラフである。

【図29】図29はガウス関数近似についての図25と同様のグラフである。

【図30】図30はガウス関数近似についての図26と同様のグラフである。

【図31】図31はガウス関数近似の数式である。

【図32】図32はガウス関数とローレンツ関数の和による近似についての図25と同様のグラフである。

【図33】図33はガウス関数とローレンツ関数の和による近似についての図26と同様のグラフである。

【図34】図34はガウス関数とローレンツ関数の和による近似の数式である。

【図35】図35はガウス関数と矩形の組み合わせによる近似についての図25と同様のグラフである。

【図36】図36はガウス関数と矩形の組み合わせによる近似についての図26と同様のグラフである。

【図37】図37はガウス関数と矩形の組み合わせによる近似の数式である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施例を詳しく説明する。図1は本発明のX線回折方法を実施する装置の概略斜視図である。このX線回折装置は、ライン状(またはポイント状)のX線焦点10を備えるX線源と、放物線形状の反射面を備える多層膜ミラー12と、特性X線Kα1を選択するためのチャンネルカットモノクロメータ13と、試料ホルダー14と、回折X線の縦発散を制限するソーラースリット16と、アナライザ結晶からなるミラー18と、1次元の位置感応型のX線検出器20とを備えている。図1はライン状のX線焦点を用いる場合を示している。X線焦点10から放出されるX線は発散ビーム22であるが、この発散ビーム22が放物線形状の反射面を備える多層膜ミラー12によって平行ビーム24aに変換される。多層膜ミラー12は、使用するX線の波長(この実施例ではCuKα1)に最適化されていて、傾斜格子面間隔を備えている。この多層膜ミラー12の放物線の焦点の位置にX線焦点10が配置されている。ライン状のX線焦点を例にとると、X線焦点10は上下方向の長さが約10mmである。平行ビーム24aは、チャンネルカットモノクロメータ13を経て、平行ビーム24(入射X線)として試料26に照射される。平行ビーム24aと、チャンネルカットモノクロメータ13を経由したあとの平行ビーム24は、いずれも、水平面内でのビーム幅Bは約0.84mmである。試料26は粉末状であり、試料ホルダー14の凹部に充填されている。試料26からは回折X線28が出てくる。回折X線28はソーラースリット16によって縦方向の発散(縦発散)が制限される。

【0024】

試料26は粉末状に限定されず、多結晶体(金属など)や、基板状の薄膜試料、繊維状試料などを用いることができて、いわゆる反射法X線回折用の任意の試料ホルダーを用いることができる。また、透過法X線回折用の試料ホルダーを用いることもできて、例えば、図2に示すように、キャピラリーチューブ15に試料を充填することができる。

【0025】

図3は図1に示すX線回折装置の光学系を変更した例である。この変更例が図1と異なっている点は、入射側光学系においてチャンネルカットモノクロメータが省略されていることと、多層膜ミラー12が、使用するX線の波長(この実施例ではCuKαであり、Kα1とKα2のダブレット)に最適化されていることである。

【0026】

図1に戻って、入射X線24と回折X線28とを含む平面は、通常、回折平面(diffraction plane)あるいは赤道平面(equatorial plane)と呼ばれている。この明細書では、入射X線24と回折X線28とを含む平面を回折平面と定義する。回折平面内でのX線の発散は、通常、エカトリアル方向発散(equatorial divergence)あるいはラジアル方向発散(radial divergence)と呼んでいる。この明細書では、回折平面内での発散を横発散と呼び、回折平面に垂直な平面内でのX線の発散を縦発散と呼ぶ。図1に示す光学系は、回折平面が水平面内にあり、X線焦点10は直立しており、試料26の表面も直立している。

【0027】

ソーラースリット16は縦発散を制限するものである。平行ビーム法におけるX線の横発散は、回折角度の分解能に直接関係するものであり、この横発散は後述するミラー18および上述のチャンネルカットモノクロメータ13によって厳しく制限される。ミラー18は回折X線28の角度分解能を保証するものであって、本発明の主要な構成要素である。これについては、あとで詳しく説明する。ミラー18の概略のサイズは、高さが15〜20mmで、長さが60〜80mm程度である。また、チャンネルカットモノクロメータ13は、使用するX線ターゲットがCuの場合、Ge(220)の結晶面が使用される。

【0028】

1次元の位置感応型のX線検出器20は、この実施例ではシリコン・ストリップ検出器(Silicon Strip Detector: SSD)を用いている。この検出器は、回折平面に平行な平面内において1次元の位置感応型である。すなわち、直立した細長い検出面がひとつの検出チャンネルを構成し、このチャンネルが水平方向に多数個(例えば、128個)並んでいる。ひとつのチャンネルのサイズは、例えば、幅が0.1mmで長さ(図1における高さ)が15mmである。

【0029】

図4は図1のX線回折装置の平面図である。入射X線24に対して回折X線28は2θの角度をなしている。θは試料26によるX線回折のブラッグ角である。このX線回折装置を用いて、所定の角度範囲で回折パターンを測定するとき、試料26の表面に対する入射X線24の角度θと、前述角度2θが、θ対2θの割合を1対2の関係を保つように、試料ホルダー14と受光光学系30を連動して回転させる。これにより、試料26からのX線回折パターンを検出することができる。受光光学系30は、主として、ソーラースリット16(図1を参照。図4では省略している)とミラー18とX線検出器20からなり、これらの光学要素を受光側のアーム(図示せず)に搭載している。受光光学系30は、矢印34で示すように、ゴニオメータの中心(O点)の周りに回転可能である。試料26の表面はゴニオメータの中心(O点)に一致している。

【0030】

このX線回折装置は平行ビーム法を用いているので、θ対2θを1対2の割合に保たない測定法も利用可能である。すなわち、所定の角度範囲で回折パターンを測定するときに、試料ホルダー14は静止させておいて、試料26の表面に対する入射X線24の角度を一定に保つことができる。試料26からの回折X線は、反射に寄与する結晶格子面のブラッグ角に応じて、いろいろな方向に放出されるが、それらの回折X線28は、受光光学系30を回転させることで検出することができる。

【0031】

次に、ミラー18の反射面の形状について詳しく説明する。ミラー18は複数の平坦反射面を組み合わせて構成されている。この実施例では、それぞれの平坦反射面を構成する部分ミラー18はGeの単結晶で作られていて、Ge(111)面が部分ミラーの平坦反射面に対して平行になるように形成されている。それぞれの部分ミラーは、試料からの回折X線を回折現象によって反射させるものである。回折に寄与する結晶格子面はGe(111)面である。

【0032】

複数の平坦反射面は、ひとつの湾曲した反射面を改良したものである。最初に、ひとつの湾曲した反射面で構成されたミラーの説明をする。図5において、ミラーの反射面19は、回折平面に平行な面内において、等角螺旋(対数螺旋とも呼ばれる)の形状をしている。図5は回折平面に平行な面内を示している。等角螺旋の特徴は、等角螺旋上の任意の地点(x,y)における接線38と、その地点(x,y)と螺旋の中心(O点)とを結ぶ線分36とのなす角度θ0が、螺旋上のどの地点においても一定であることである。それゆえに「等角」螺旋と呼ばれる。そして、この角度θ0が、使用するX線波長におけるGe(111)のブラッグ角に等しい。この実施例では、CuKα1用にミラーが作られており、θ0は13.64°である。O点からミラーの反射面19に向かう回折X線(試料で回折したX線)は、反射面19のどの位置に当たっても、反射面19の接線38に対して角度θ0で入射することになり、ブラッグの反射条件を満たす。そして、反射面19で反射した反射X線40は、同様に接線38に対して角度θ0をなして出て行く。

【0033】

ミラーの反射面19の形状は次のようにして求めることができる。図5において、ゴニオメータの中心(O点)をxy座標の原点とする。試料の表面はO点上に位置しており、また、等角螺旋の中心もO点にある。x軸上のx=rの地点に反射面19の中央部分を置くものと仮定する。x軸に対して反時計方向に角度φだけ回転した方向に回折X線36が進行した場合、反射面19上の座標(x,y)の地点に回折X線36が当たる。この回折X線36の方程式(すなわち、この回折X線上の各地点の座標が満足する方程式)は図5の(1)式で表される。この回折X線(Diffracted Beam)のy座標すなわちyDBは、角度φと座標xで表される。

【0034】

地点(x,y)における反射面19の傾きdy/dxは(2)式で表される。この(2)式は、(3)式と(4)式を用いて、(5)式のように書き換えることができる。(3)式は、地点(x,y)におけるxy座標と角度φとの関係を表す式である。(4)式は、ミラーのブラッグ角θ0の正接をaと定義したものである。(5)式の微分方程式を解くと(6)式が得られ、(6)式を変形すると(7)式が得られる。

【0035】

図6の(8)式の関係を図5の(7)式に代入して整理すると、図6の(9)式が得られる。この(9)式は、反射面19上の任意の地点(x,y)のx座標を表したものである。このx座標は、距離rと角度φとブラッグ角θ0とを用いて計算できる。(9)式と(3)式を用いると(10)式が得られて、y座標を求めることができる。(9)式と(10)式により、ミラーの反射面19の形状が定まる。

【0036】

図6において、ミラーの反射面19がどの程度湾曲しているかを以下に試算する。r=200mmと仮定して、反射面19の中心(200,0)における反射面19の接線38(直線である)と、反射面19(曲線である)との間の、y方向の距離Δを計算すると次のようになる。接線38の方程式は図6の(11)式で表される。接線上のy座標はytanと表すことにする。一方、反射面19のy座標は(10)式で表される。以下に示す表1は、上述の距離Δを角度φをパラメータとして計算したものである。例えば、φ=2°のときに、反射面19上のx座標は173.099mmであり、y座標は6.045mmである。同じx座標における接線38上のy座標すなわちytanは6.528mmである。したがって、接線38のy座標から反射面19のy座標を引き算した値すなわちΔは0.483mmである。同様にして、φ=1°、0°、−1°、−2°のときのΔの値を示している。φが0°から増えても減っても、反射面19のy座標は接線のy座標を下回っているので、反射面19は、下に凹になるように、わずかに湾曲していることがわかる。

【0037】

【表1】

【0038】

次に、反射面で反射したX線の行方を説明する。図7において、O点から角度φの方向に進行した回折X線36は反射面19上の(x,y)点で反射して、反射X線40となる。一方、O点からx軸に沿って進行した回折X線は反射面19上のC点、すなわち反射面19とx軸が交わる地点、で反射して、反射X線42となる。このC点で反射する反射X線を中心ビーム42と呼ぶことにする。角度φに相当する任意の(x,y)地点で反射した反射X線40は、いずれ中心ビーム42と交差することになる。その交点をP点とする。そして、C点とP点との距離をtとする。

【0039】

図7において、角度φに相当する任意の地点(x,y)で反射した反射X線40の方程式は(13)式で表される。(13)式中の記号Aは(12)式で定義される。また、中心ビーム42の方程式は(14)式で表される。(13)式と(14)式を同時に満足する座標が交点Pであり、その両方を満足するx座標すなわちxpを求めると、(15)式が得られる。P点のy座標すなわちypは、得られたxpを例えば(14)式に代入すれば、求めることができる。

【0040】

次の表2はP点の座標(xp,yp)と距離tを、角度φをパラメータとして求めたものである。r=200mm、θ0=13.64°の条件である。表2によれば、ミラーの反射面の中心(C点)から200mm程度離れたところで、各反射X線が中心ビームとそれぞれ交差することがわかる。したがって、反射面上の異なる地点で反射した反射X線を互いに区別して位置感応型X線検出器で検出できるようにするためには、C点とP点の間のどこかに位置感応型X線検出器を配置する必要がある。この例で言えば、C点から50〜100mm程度離れた位置に位置感応型X線検出器を配置することが好ましい。

【0041】

【表2】

【0042】

次に、位置感応型X線検出器における角度分離機能を説明する。図8において、ミラーの反射面19の中心(C点)から距離dだけ離れたところに位置感応型X線検出器20の検出面を配置する。検出面は中心ビーム42に対してほぼ垂直に配置する。角度φの地点(x,y)からの反射X線40は検出面上のQ点に到達する。C点からの中心ビーム42は検出面上のM点に到達する。Q点とM点との距離はsである。ミラーの反射面上の複数の異なる地点からの反射X線は、X線検出器の複数の異なる地点にそれぞれ到達することになる。

【0043】

M点の座標(xm,ym)は図8の(16)式で表される。検出面を表す直線44の方程式は(17)式で表される。Q点は直線44と反射X線40の交点である。直線44は図8の(17)式で表され、反射X線40は図7の(13)式で表されるから、Q点の座標(xq,yq)は二つの方程式を解くことで得られて、(18)式と(19)式のようになる。Q点とM点の距離sは、M点の座標を表す(16)式と、Q点の座標を表す(18)式および(19)式とを用いて計算することができて、(20)式のようになる。

【0044】

次の表3は検出面上での距離sをφをパラメータとして計算したものである。r=200mm、θ0=13.64°、d=50mmの条件である。φが2°のときはM点から4.28mm離れており、φが−2°のときはM点から逆方向に6.29mm離れている。したがって、ミラーによって回折X線を2θ=±2°の範囲内で(すなわちφ=±2°の範囲内で)捕捉することを想定すると、d=50mmの地点に検出器を配置するときは検出器の横方向のサイズが10mm程度必要である。この10mmの範囲内を例えば100チャンネルに区分するとすれば(すなわち、1チャンネルの幅を0.1mmにすれば)、2θ=4°の範囲内を約0.04°の位置分解能で測定できることになる。なお、角度φの変化量(すなわち2θの変化量)と検出面上でのsの変化量は比例しないので、角度φの変化に対するsの変化の特性曲線を、図8の(20)式に基づいて作成しておけば、検出器のどのチャンネルに、φのどの角度範囲のX線が到達するかを把握することができる。

【0045】

【表3】

【0046】

図8から明らかなように、ひとつの等角螺旋に基づいてミラーの反射面を構成すれば、1次元の位置感応型のX線検出器20を静止したままで、異なる回折角度を有する複数の回折X線をミラーを介して別個に、かつ、同時に検出することができる。このように異なる回折角度の回折X線を同時に検出できるので、従来のアナライザ結晶を用いて単一の回折角度の回折X線だけを一度に測定する場合と比較して、X線の検出強度をかせぐことができる。ゆえに、アナライザ結晶を用いていても、回折パターンの測定を比較的短時間で終わらせることができる。なお、X線検出器を静止したままで測定すると、例えば、2θで4°程度の角度範囲をカバーするだけなので、広い角度範囲にわたって粉末回折パターンを得るには、図4に示すように、受光光学系を回転させる必要がある。

【0047】

次に、ひとつの湾曲した反射面を分割して複数の平坦反射面を作る手順を説明する。図9は、複数の平坦反射面を組み合わせたミラーのうち、3個の平坦反射面だけを示したものである。すべての平坦反射面の中心点は、上述の等角螺旋の上に位置している。そして、その中心点のところで等角螺旋に対して接線を引いたものが、平坦反射面そのものとなる。i番目の平坦反射面46を考えると、この平坦反射面46の中心(Ci点)は、x軸に対して角度φiをなしている。平坦反射面46の長さはLiである。平坦反射面46が捕捉する回折X線の角度範囲はδφiである。平坦反射面46の中心(Ci点)に向かう回折X線と、その隣の平坦反射面48の中心(Ci+1点)に向かう回折X線とのなす角度はΔφiである。平坦反射面46で反射した反射X線がX線検出器20の検出面に当たる範囲はWiである。

【0048】

回折平面に平行な平面内において、i番目の平坦反射面46の直線方程式は図9の(21)式で表される。記号Aiは(22)式で定義される。

【0049】

等角螺旋を分割する方法にはいろいろな条件設定が考えられる。次の表4に3種類の条件を示す。条件1は、それぞれの平坦反射面が捕捉する角度範囲δφを互いに等しくするものである。この場合、ミラー長さLは平坦反射面によって異なる。また、X線検出器において、各平坦反射面を担当する検出面の幅Wも互いに異なる。条件2は、それぞれの平坦反射面のミラー長さLを互いに等しくするものである。この場合、各平坦反射面が捕捉する角度範囲δφは互いに異なる。また、各平坦反射面を担当する検出面の幅Wも互いに異なる。条件3は、それぞれの平坦反射面を担当する検出面の幅Wを等しくするものである。この場合、各平坦反射面が捕捉する角度範囲δφは互いに異なる。また、各平坦反射面のミラー長さLも互いに異なる。

【0050】

【表4】

【0051】

次の表5は、上述の条件3、すなわち、検出面上での幅Wが互いに等しくなるようにして、10個の平坦反射面を組み合わせたものの数値例である。1個の平坦反射面を担当する検出面の幅Wは1.28mmである。10個の平坦反射面のうち、一番端に位置する第1の平坦反射面の中心点で反射した反射X線が検出面に到達する位置を検出面上での基準位置とすると、任意の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離がsである。例えば、表5において、第2の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離sは1.28mmであり、第3の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離sは2.56mmである。各平坦反射面の中心点で反射した反射X線が検出面に到達する位置がQ点であり(図8を参照)、その座標が(xq,yq)である。各平坦反射面の中心点に向かう回折X線の角度(x軸からの角度)がφである。表5の数値は、r=200mm、θ0=13.64°、d=50mmの条件で計算したものである。この数値例を元にして、実際の装置を作る例を述べると、1次元の位置感応型のX線検出器のひとつのチャンネルサイズが0.1mmであり、チャンネル数が128個である。128チャンネルによって10個の平坦反射面からの反射X線をカバーするので、ひとつの平坦反射面で反射する反射X線は12チャンネルまたは13チャンネルによってカバーされる。

【0052】

【表5】

【0053】

次の表6は、上述の表5に示す条件で10個の平坦反射面を組み合わせたときの、平坦反射面の数値例である。角度φは各平坦反射面の中心における角度である。座標(x,y)の値は、平坦反射面の中心と両端とについて示している。例えば、1番目の平坦反射面は、中心位置のx座標が200.0000mm、y座標が0.0000mmであり、両端のうちの一方の端部のx座標が194.1433mm、y座標が1.4213mmであり、他方の端部のx座標が204.8831mm、y座標が−1.1850mmである。Lは各平坦反射面の長さである。Δφは、隣り合う平坦反射面の中心間の角度である。10枚の平坦反射面の合計長さは約78mmである。

【0054】

【表6】

【0055】

複数の平坦反射面の組み合わせでミラーを構成すると、等角螺旋に基づいて形成された湾曲したミラーと比較して、次の利点がある。湾曲したミラーを用いた場合は、検出器のチャンネルの幅を無限に小さくしない限り、原理的に、ひとつのチャンネルの中に、目的の2θの角度を有する回折X線のほかに、それに対して微小な角度範囲内の他の回折X線が混じって到達することになる。これに対して、複数の平坦反射面の組み合わせでミラーを構成すると、特定の平坦反射面を担当するチャンネル群には、すべて、同一の回折角度の回折X線だけが到達することになるので、得られる角度分解能は、アナライザ結晶の有する角度分解能まで高められることになる。

【0056】

次に、ミラーの変更例を説明する。図10は、各平坦反射面の中心位置の座標を、等角螺旋上の位置からずらした変更例である。例えば、3枚の平坦反射面50,52,54の中心位置C1、C2、C3がひとつの等角螺旋の上に載っていると仮定する。この状態から、中央の平坦反射面52を、回折X線56の進行方向にわずかに平行移動すると、平坦反射面52は、その傾きを保ったまま、その中心位置C2がC2aに移動する。このように平行移動をしても、回折X線56に対する平坦反射面52の角度は変わらずに、回折X線56は平坦反射面52で反射する。その右側の平坦反射面54も同様に平行移動して、中心位置C3をC3aに移動する。その移動距離は中央の平坦反射面52よりも大きくする。このようにして、複数の平坦反射面を順次ずらすように配置しても、この組み合わせミラーによって回折X線は適切に反射する。ただし、検出面に反射X線が到達する位置もそれに伴って移動することになる。したがって、大きな検出面を使うときには、図10のような変更例が好都合である。

【0057】

上述の説明では、X線焦点がライン焦点の場合を例にして説明してきたが、本発明はポイント焦点にも適用することができる。

【0058】

次に、組み合わせミラーを用いた場合において、入射X線ビームの幅が広くなったときの問題点、すなわち、任意の平坦反射面を担当する検出チャンネル群に、隣の平坦反射面からの反射X線が混入する問題点を説明する。図11は入射X線ビームの幅が狭い場合に、受光光学系を回転させて回折X線ビームを測定する状況を示している。説明を簡単にするために、ミラーは3枚の部分ミラー18a,18b,18cで構成している。図11(A)において、入射X線24(ビーム幅Bの細い平行X線ビーム)が試料26に入射し、試料26からの回折X線28a,28b,28cが3枚の部分ミラー18a,18b,18cに入射する。回折X線28a,28b,28cは、互いに、試料26で回折するときのブラッグ角θが異なっている。すなわち、回折X線28aのブラッグ角はθaであり、回折X線28bのブラッグ角はθbであり、回折X線28cのブラッグ角はθcである。3枚の部分ミラー18a,18b,18cでそれぞれ反射した反射X線は、X線検出器20の検出面上の異なる位置に到達する。

【0059】

図11(A)の状態から、受光光学系を矢印34の方向に回転させると、図11(B)の状態になる。図11(B)では、ブラッグ角θcを有する回折X線28cが、ちょうど、中央の部分ミラー18bの中心に当たっている。すなわち、ブラッグ角θcを有する回折X線28cが右側の部分ミラー18cの中心に当たる状態(図11(A)の状態)から、中央の部分ミラー18bの中心に当たる状態(図11(B)の状態)へと移行している。それに伴って、ブラッグ角θcを有する回折X線28cは、図11(A)の状態では検出面の右上付近に到達していたが、図11(B)の状態では検出面の中央付近に到達している。このように、受光光学系を回転していくことで、同じブラッグ角を有する回折X線が、検出面の異なる領域上で検出されることになる。

【0060】

図11(B)の状態から、さらに受光光学系を回転させていくと、図11(C)の状態になる。図11(C)では、ブラッグ角θcを有する回折X線28cが、ちょうど、左側の部分ミラー18aの中心に当たっている。このとき、ブラッグ角θcを有する回折X線28cは検出面の左下付近に到達している。

【0061】

図12は図11の状態における検出器の出力状況を簡略的に示したグラフである。横軸が検出器のチャンネル番号、縦軸が各チャンネルで検出されるX線の強度である。検出器は18チャンネルであると仮定している。3個の部分ミラーからの回折X線を18個のチャンネルでカバーするので、ひとつの部分ミラーからの反射X線を数個のチャンネルでカバーすることになる。図12(A)は図11(A)の状態に対応している。図11(A)のX線検出器20の各チャンネルについて、左下から右上に向かってチャンネル番号を1番から18番まで付けるものとする。図12(A)において、部分ミラー18cからの回折X線28c(ブラッグ角はθc)は14番チャンネル付近を中心にした数チャンネル(これを第3チャンネル群と呼ぶことにする)で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)は9番チャンネル付近を中心にした数チャンネル(これを第2チャンネル群と呼ぶことにする)で検出され、部分ミラー18aからの回折X線28a(ブラッグ角はθa)は4番チャンネル付近を中心にした数チャンネル(これを第1チャンネル群と呼ぶことにする)で検出される。第3チャンネル群で検出されるX線(図12(A)では13番チャンネルから16番チャンネルまでで検出されている)は、部分ミラー18cからの反射X線28cであるから、それらはすべて、同一のブラッグ角θc(試料で反射したときのブラッグ角)のものである。

【0062】

図12(B)は図11(B)の状態に対応している。部分ミラー18cからの回折X線28c(ブラッグ角はθc)は、今度は、第2チャンネル群で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)は第1チャンネル群で検出され、部分ミラー18aからの回折X線28a(ブラッグ角はθa)は検出器から外れる。

【0063】

図12(C)は図11(C)の状態に対応している。部分ミラー18cからの回折X線28c(ブラッグ角はθc)は、今度は、第1チャンネル群で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)と部分ミラー18aからの回折X線28a(ブラッグ角はθa)は検出器から外れる。

【0064】

ブラッグ角θcを有する回折X線の強度を求めるには、図12(A)の状態における第3チャンネル群の強度と、図12(B)の状態における第2チャンネル群の強度と、図12(C)の状態における第1チャンネル群の強度とを合計する。実際の測定では、受光光学系の回転に伴って、それぞれのチャンネル群がどのブラッグ角の回折X線を検出しているのかを認識しながら、それぞれのチャンネル群の検出強度を、そのブラッグ角とともに、メモリに記録していくことになる。

【0065】

回折X線28a,28b,28cのビーム幅が細い場合は、図12(A)に示すように、チャンネル群が異なれば、検出する回折X線のブラッグ角も異なるので、特に問題はない。しかしながら、回折X線のビーム幅が広いと、隣の部分ミラーからの回折X線が混入する危険性がある。この点を以下に説明する。

【0066】

図13(A)〜図13(C)は、回折X線28a,28b,28cのビーム幅が広い場合の、図11(A)〜図11(C)に対応する平面図である。図14(A)〜図14(C)は、回折X線28a,28b,28cのビーム幅が広い場合の、図12(A)〜図12(C)に対応するグラフであり、図13(A)〜図13(C)の状態における検出強度のグラフである。図14(A)において、ひとつのチャンネルで検出されるX線強度を考えると、チャンネル群の境界付近では、複数のブラッグ角の回折X線が混じっている。例えば、13番チャンネルのX線強度をI(13)とすると、その中には、ブラッグ角θcの回折X線強度I(13)cと、ブラッグ角θbの回折X線強度I(13)bとが混じっている。したがって、13番チャンネルの回折X線強度がすべてブラッグ角θcのものであるとしてデータ処理をしてしまうと、誤差のあるデータとなる。回折X線のビーム幅が広いと、このような問題点が生じる危険性がある。受光光学系を回転させていって、図14(B)の状態になっても、やはり、異なるブラッグ角が混じった状態の検出状況は変わらない。そこで、本発明は、以下に詳しく述べるように、異なるブラッグ角が混じった状態の検出強度を、それぞれのブラッグ角に分離できるように、すなわち区別して認識できるように、している。

【0067】

任意の平坦反射面を担当する検出チャンネル群に隣の平坦反射面からの反射X線が混入する問題点が生じる理由は回折X線ビームの広がりにあり、その主な原因は、(1)入射X線のビーム幅が広いこと、(2)試料内部でX線が回折して回折ビームの幅が広がること、及び、(3)試料表面に対するX線の入射角よりも出射角が大きいこと(非対称反射)が挙げられる。この点を以下に説明する。図15は、これらの原因を説明する断面図である。試料の表面58に対して入射X線24が入射角αで入射すると仮定する。入射X線24のビーム幅はBである。試料の表面58において所定のブラッグ角θで回折したX線28は、入射X線24に対して2θの角度で(試料の表面58に対しては出射角βで)出て行く。入射X線24の幅方向に入射X線24の出発座標bの座標軸をとると、出発座標は0からBまでの値をとる。回折X線28についても、回折X線28の幅方向に(すなわち、回折X線28に垂直な方向に)到着座標uの座標軸をとると、回折X線28の到着座標uは、u1(ここをu軸の原点とする。すなわちu1=0)からu2までの値をとる。u2の座標(すなわち、回折X線28のビーム幅)は、図15の(23)式で表される。すなわち、試料の表面58からの回折現象だけを考えると、入射X線24のビーム幅Bに対して、回折X線28のビーム幅u2は、sinβ/sinαの倍率だけ増減する。しかしながら、試料の表面58よりも深い位置で回折現象が生じると、回折X線28のビーム幅はこれよりも広がってしまう。試料の表面58よりも深い位置で回折現象が生じる程度は、試料の線吸収係数μに依存する。例えば金属のように線吸収係数が大きければ、X線は試料の表面よりも深く侵入しないので、試料の表面58よりも深い位置で回折現象が生じる程度は小さい。逆に高分子物質のように線吸収係数が小さければ、X線は試料の表面よりも深く侵入するので、試料の表面58よりも深い位置で回折現象が生じる程度は大きい。

【0068】

図15において、試料の厚さをDとし、試料の表面58から距離Dにある試料の底面60のところまで入射X線24が侵入して、そこまでの間でX線が回折すると仮定する。この場合、回折X線28のビーム幅は、次のように広がることになる。出発座標b=0のところにある入射X線が底面60で回折すると、その回折X線はu3の位置に到達する。また、出発座標b=Bのところにある入射X線が底面60で回折すると、その回折X線はu4の位置に到達する。u3の座標は(24)式で表され、u4の座標は(25)式で表される。そして、u軸上の任意の座標uでの回折X線の強度I(u)は、入射X線の強度をIとして、図16の(26)式で表される。(26)式は(27)式のように書き直すことができて、(27)式中のfeとfsは、uの範囲に応じて、異なる数式で表される。(27)式で示される強度分布をもつ回折X線は、さらにミラーで反射してから、X線検出器で検出されることになる。この場合、ミラーの線吸収係数は大きいので、ミラーによる反射は、回折X線ビームの幅方向の強度分布にほとんど影響を与えることがない。したがって、(27)式で示される強度分布がほとんどそのまま、1次元の位置感応型のX線検出器での検出強度分布として現れると考えてよい。

【0069】

(27)式を用いて実際に強度計算をするときは、ミラーを構成する10個の部分ミラーとX線検出位置との相対位置関係が設計値からずれていることによる影響があることが予想される。そこで、そのような設計値からのずれをパラメータとして取り込むために、変数uを、u+Δuに置き換える。Δuは後述のパラメータフィッティングで求まるパラメータである。

【0070】

上述の(27)式の強度分布の計算例を以下に示す。図17は線吸収係数μが大きい場合(10/mm)の強度分布である。その他の計算条件は、入射X線のビーム幅Bが0.8mmで、試料の厚さDが0.5mmである。図17(A)は入射角αが5度で、出射角βが5度である。このグラフは、線吸収係数が大きいので、回折X線はそれほど広がることなく、回折X線の強度分布は矩形に近いものになる。図17(B)は、図17(A)の条件と比較して、入射角と出射角だけを変えたものであり、入射角αが45度で、出射角βが45度である。図17(A)の低角入射と比較して、回折X線の強度分布がuの大きい側に少し広がっている。

【0071】

図18は線吸収係数μが小さい場合(0.5/mm)の強度分布である。図18(A)の強度分布は、線吸収係数以外は、図17(A)の強度分布と同じ条件である。図17(A)の強度分布と比較して、uが大きい側に回折X線が広がっている。図18(B)の強度分布は、線吸収係数以外は、図17(B)の強度分布と同じ条件である。このグラフは、図18(A)と比較しても、また、図17(B)と比較しても、uが大きい側に回折X線が広がっている。このように、線吸収係数が小さくなるほど、また、入射角・出射角が大きくなるほど、試料の表面よりも深いところからの回折X線の影響が大きくなり、回折X線はuの大きい側に広がることになる。

【0072】

図19は現実の試料を想定した計算例である。試料としてα−SiO2を用いている。その線吸収係数μは3.55/mmである。図19(A)はSiO2の(1,−1,0)面でX線が回折すると仮定した強度分布である。入射角αと出射角βは、ともに、10.415度である。入射X線のビーム幅Bは0.8mmで、試料の厚さDは0.5mmである。図19(B)は、SiO2の(221)面でX線が回折すると仮定した強度分布である。入射角αと出射角βは、ともに、39.955度である。その他の条件は図19(A)と同じである。入射角・出射角が大きくなると、回折X線がuの大きい側に広がっている。

【0073】

次に、隣の平坦反射面からの反射X線が混入する影響を取り除く処理(以下、補正処理という)の一例を説明する。実際に使ったX線光学系は図20に示すものである。図4に示す光学系と比較して、ミラー18の向きが逆になっている。このような光学系において、上述の表6に示した仕様のミラーを用いている。すなわち、10個の平坦な部分ミラーからなる組み合わせミラーを用いている。図21は図20のX線光学系を用いて試料26のX線回折パターンを測定したときの検出X線強度の分布を示したグラフである。試料26はダイアモンドの粉末である。ダイアモンドは炭素からできているので、その線吸収係数は金属に比べて非常に小さい。したがって、試料の表面よりも深いところで回折してくるX線の影響が大きい。図21の横軸は回折角度2θであり、縦軸はチャンネル番号である。グラフにハッチングで示されている領域は、検出されたX線強度が所定値以上のところである。

【0074】

横軸の見方には注意が必要である。ミラーは10個の部分ミラーに分かれているので、X線検出器で同時に検出される回折X線は、10種類のブラッグ角のいずれかを備えている。受光光学系がどこかの回転角度位置にあるときに、第1の部分ミラーで反射した回折X線は、試料で回折したときのブラッグ角がθ1であると仮定すると、この回折X線は、そのほとんどが1〜13番のチャンネル(第1チャンネル群)で検出される。そのときに、第2の部分ミラーで反射した回折X線はブラッグ角がθ2であり、この回折X線は、そのほとんどが14〜26番のチャンネル(第2チャンネル群)で検出される。θ1とθ2の差は、上述の表6の1番と2番の間のΔφに相当して、0.6681度である。同様にして、そのときに第3チャンネル群から第10チャンネル群までで検出される回折X線は、ブラッグ角がθ3〜θ10となる。すなわち、128個のチャンネルからなるX線検出器で同時に検出される回折X線は、10種類のブラッグ角を含んでいて、それらの測定データは、図21のグラフの上下方向に並んでいる。すなわち、上下方向に並んでいる測定データ(所定値以上の強度だけがハッチング領域で示されている)は、10種類のブラッグ角を含んでいるのであるが、横軸には2θの数値が1種類しか記載されていない。この数値は、X線検出器上の特定の1点(以下、基準点という)における2θを代表して示しているだけである。ゆえに、各チャンネルにおける測定データは、横軸に示された2θの数値からは所定値だけずれている。

【0075】

図21のグラフは次のようにして得ることができる。例えば基準点が2θ=43度になるように受光光学系の回転角度位置を定めて、試料からの回折X線をX線検出器で検出すると、X線検出器の128個のチャンネルから検出強度が出力される。その出力データがメモリに記録され、図21のライン62の上の測定データとして示される。なお、このグラフでは、所定値以上のデータだけがハッチングで示されている。次に、受光光学系を所定の微小角度だけ回転させてから、また、X線検出器で回折X線を記録する。そのデータは、図21のライン62のすぐ右隣に示される。そのようにして、例えば、2θについて、0.01度の刻みで、5度の角度範囲(2θ=43〜48度の範囲)で測定したら、2θの個数が500個で、チャンネル数が128個なので、メモリに記録されるデータ個数は500×128=64000個になる。これだけのデータの記録が完了したら、次に、データの補正処理を実行する。

【0076】

第1チャンネル群のほぼ中央のチャンネルとして7番チャンネルを選び、7番チャンネルの測定データをもとにして、2θに依存する強度分布を作成する。これは、図21のグラフにおけるライン64上での測定データをもとにして強度分布を作成することを意味する。これは通常の回折プロファイルである。その回折プロファイルの中で最大強度位置を探す。図21のグラフによれば、基準点の2θが43.7度付近のところに、ライン64上での最大強度位置がある。その最大強度位置を示す2θのところで、今度は、そのときに同時に検出された他のチャンネルのデータを集めて、チャンネル方向の強度分布のグラフを作る。すなわち、ライン66上での測定データの強度分布のグラフを作る。これを第1のチャンネル方向分布と呼ぶことにする。この第1のチャンネル方向分布は、第1の部分ミラー(第1結晶ともいう)で反射した回折X線が最大強度を示すときの、チャンネル方向の強度分布である。この強度分布は図22(A)のグラフにおいて白丸データで示される分布である。図22(A)のグラフは、横軸がチャンネル番号であり、縦軸がそのチャンネルで検出されるX線強度である。白丸は測定データであり、実線については後述する。

【0077】

図21に戻って、同様にして、第2チャンネル群のほぼ中央のチャンネルとして20番チャンネルを選び、20番チャンネルの測定データをもとにして、2θに依存する強度分布を作成する。これは、図21のグラフにおけるライン68上での測定データをもとにして強度分布を作成することを意味する。その回折プロファイルの中で最大強度位置を探す。図21のグラフによれば、基準点の2θが44.2度付近のところに、ライン68上での最大強度位置がある。その最大強度位置を示す2θのところで、今度は、そのときに同時に検出された他のチャンネルのデータを集めて、強度分布のグラフを作る。すなわち、ライン70上での測定データの強度分布のグラフを作る。これを第2のチャンネル方向分布と呼ぶことにする。この第2のチャンネル方向分布は、第2の部分ミラー(第2結晶ともいう)で反射した回折X線が最大強度を示すときの、チャンネル方向の強度分布である。この強度分布は図22(B)のグラフにおいて白丸データで示される分布である。このようにして、さらに、第3チャンネル群から第10チャンネル群までについても、同様の処理をして、第3のチャンネル方向分布から第10のチャンネル方向分布までが得られる。

【0078】

第1のチャンネル方向分布を考えると、そこにあるデータは、第1の部分ミラーで反射した回折X線のデータ(例えば、ブラッグ角がθ1)のほかに、第2〜第10の部分ミラーで反射した回折X線のデータが混じっている可能性がある。そこで、第1のチャンネル方向分布は、原理的に、10個の部分ミラーで反射した回折X線の強度の重なりであると仮定して、以下の補正処理を行う。

【0079】

第1のチャンネル方向分布が10個の部分ミラーで反射した回折X線の強度の重なりであると仮定した場合に、ひとつの部分ミラーで反射した回折X線のチャンネル方向分布については、図16の(27)式に従うものと仮定する。(27)式に基づいて回折X線強度のチャンネル方向の分布を求めるには、X線強度Iと、入射角αと、出射角βと、線吸収係数μと、入射X線のビーム幅Bと、試料の厚さD、の数値が必要である。このうち、入射角αと出射角βは決まっている。残るI、μ、B、Dについて、実測データと計算値とができるだけ一致するように、最小二乗法でパラメータフィッティングをすることになる。第1のチャンネル方向分布について、10個の部分ミラーからの回折X線の強度の重なりであると仮定したので、それぞれの部分ミラーからの回折X線の強度を計算する必要がある。第1の部分ミラーからの回折X線強度を計算するには、その入射X線強度IをI1,1とする。添え字の意味は、第1のチャンネル方向分布(最初の数字1の意味)に関するものであって、第1の部分ミラー(2番目の数字1の意味)からの回折X線強度を計算するためのX線強度である、というものである。また、第1の部分ミラーからの回折X線強度を計算するときに、上述の設計値からのずれを考慮して、uの代わりに、u+Δu1を使う。したがって、第1の部分ミラーからの回折X線強度を計算するのに、パラメータとして、I1,1とΔu1とμ、B、Dが必要である。

【0080】

同様に、第2の部分ミラーからの回折X線強度を計算するにはI1,2とΔu2とμ、B、Dが必要である。以下同様にして、第1のチャンネル方向分布を計算するには、第1〜第10の部分ミラーからの回折X線強度を計算するために、パラメータとして、I1,1〜I1,10とΔu1〜Δu10とμ、B、Dが必要である。第2のチャンネル方向分布を計算するには、第1〜第10の部分ミラーからの回折X線強度を計算するために、パラメータとして、I2,1〜I2,10とΔu1〜Δu10とμ、B、Dが必要である。以下同様にして、第1〜第10のチャンネル方向分布を計算するには、結局、パラメータとして、I1,1〜I10,10とΔu1〜Δu10とμ、B、Dが必要である。パラメータの総数は、I1,1〜I10,10が100個、u1〜Δu10が10個で、μ、B、Dを加えて、合計で113個である。これに対して、測定データの総数を計算すると、例えば、2θについて、0.01度の刻みで、5度の角度範囲(2θ=43〜48度の範囲)で測定すると、2θの個数が500個で、チャンネル数が128個なので、メモリに記録される測定データの総数は500×128=64000個になる。角度範囲がもっと広ければ、総数はもっと多くなる。2θの角度刻みは、一般的な回折測定では、0.002〜0.02度程度である。これらの測定データのうち、上述の113個のパラメータを用いてフィッティングをするときに用いる測定データは、それぞれ特定の測定位置における第1〜第10のチャンネル方向分布の測定データ(128個×10=1280個)だけである。これらの測定データと、計算した回折X線強度とが、できるだけ一致するように、最小二乗法を用いて、上述の113個のパラメータを決定する。図22(A)のグラフの中の実線は、第1の部分ミラー(第1結晶)について、パラメータフィッティングの結果として描かれたチャンネル方向分布である。図22(B)のグラフの中の実線も同様である。このパラメータフィッティングの処理においては、適当な初期値を定めておくことが好ましい。例えば、この実施例では、D=0.35mm、μ=0.5/mm、B=0.8mmなどを用いている。

【0081】

以上で113個のパラメータが決まったが、このうち、Δu1〜Δu10とμ、B、Dの決定値を用いて、すべての測定データについて、そのデータが、どの部分ミラーで反射した回折X線の強度がどれくらい含まれているかを決定する。そのためには、基準点の2θの任意の値において、チャンネル方向分布の実測値を取得し、一方で、10個の部分ミラーからの回折X線の強度を、既に決定したΔu1〜Δu10とμ、B、Dの値と、未知の10個のX線強度I1〜I10とを用いて、計算する。I1〜I10は、(27)式を用いてX線強度を計算するための、その2θ位置に特有のX線強度Iである。特定の2θ位置について、測定データ数は128個であり(128チャンネルのデータ)、一方で、未知のパラメータはI1〜I10の10個である。測定データと計算値とを最小二乗法を用いてパラメータフィッティングを行うことで、最適なI1〜I10を決定することができる。これが決まると、その2θ位置での任意のチャンネルにおいて、各部分ミラーからの回折X線の強度を計算することができる。一般的には、特定のチャンネルの検出強度は、せいぜい、隣り合った二つの部分ミラーからの回折X線強度の重なりで表現される。その二つの強度の実測値の合計は、一般に、計算値と一致しないので、実測値を二つの計算強度で比例配分して、合計値が実測値に等しくなるようにする。これによって、そのチャンネルでの実測値が、二つの部分ミラーからの回折X線強度に分離できたことになる。このような作業をすべての測定データに施す。その結果、すべての測定データについて、どのブラッグ角の回折X線の強度が、どれくらいの割合で混じっているかを、決定することができる。それが完了したら、すべての測定データについて、同一のブラッグ角についての回折X線の強度を積算して、それを、そのブラッグ角の回折X線の強度とする。これにより、隣の部分ミラーからの回折X線が混入する影響を除くことができる。

【0082】

図23は上述の補正処理の効果を示すグラフである。図23(A)のグラフは補正処理をした場合の回折プロファイルである。図23(B)のグラフは補正処理をしない場合の回折プロファイルである。補正処理をしない回折プロファイルは、補正処理をした回折プロファイルと比較して、回折ピークの左側(低角側)の裾に余分な強度増加が見られる。これは、本来は存在しない強度増加であり、隣の部分ミラーからの回折X線の混入が影響しているものである。補正処理をすると、そのような影響が消えている。

【0083】

以上説明した補正処理は、図16の(27)式で表されるチャンネル方向分布に基づいているが、それ以外の補正処理を実施してもよい。以下に、その他の補正処理を説明する。図24は、X線検出器の一番端にある第1のチャンネル群(この説明では1番目から12番目までのチャンネル)の検出強度のチャンネル方向分布の一例である。このグラフは、第1の部分ミラー(第1結晶)からの回折X線の強度である。図25は、このチャンネル方向分布の左半分を台形近似したものである。この左半分には、隣の結晶からの回折X線が混じるおそれがないので、隣の結晶からの回折X線が混在しない状態でのチャンネル方向分布の左側の形状を近似するのに都合が良い。台形はP1〜P4の頂点を結んだものである。第1のチャンネル群の中心(Ncenter)から左側にwtopだけ離れたところまでは(すなわち、P3点からP2点までは)、X線強度は一定であり、その強度I(N)は、図27の(28)式で表される。(28)式において、BGはバックグラウンドの強度であり、Itopは台形近似の上辺の強度である。P2点からP1点までは、X線強度は傾斜しており、その強度I(N)は図27の(29)式で表される。P1点よりもチャンネル番号が小さいところでは、X線強度は図27の(30)式で表される。この場合は、バックグラウンド強度BGだけである。台形近似によって決定すべきパラメータは、BGとItopとwtopとwである(図25を参照)。

【0084】

図26は、X線検出器の反対側の端部にある第10のチャンネル群の検出強度のチャンネル方向分布である。これは第10の部分ミラー(第10結晶)からの回折X線の強度である。このチャンネル方向分布の右半分を台形近似する。この右半分には、隣の結晶からの回折X線が混じるおそれがないので、隣の結晶からの回折X線が混在しない状態でのチャンネル方向分布の右側の形状を近似するのに都合が良い。台形近似したときのX線強度は、第1のチャンネル群の左半分と同様に、図27の(31)〜(33)式で表される。

【0085】

図27に示された各数式によるX線強度が、図25及び図26に示されたX線強度の実測値にできるだけ一致するように、最小二乗法を用いて、パラメータフィッティングを行う。これにより、チャンネル方向分布の左半分の台形近似に関する四つのパラメータBG、Itop、wtop、wと、チャンネル方向分布の右半分の台形近似に関する四つのパラメータBG、Itop、wtop、wが求まる。これらのパラメータの決定に当たっては、用いる測定データとして、最高強度が得られるブラッグ角近傍のデータを使うのが好ましい。これらのパラメータを用いて、それぞれの2θ位置でのチャンネル方向分布の実測値について、図28に示すようにパラメータフィッティングを行う。今度のパラメータは、それぞれの部分ミラー(結晶)からの回折X線の最高強度Itopである。第1結晶からの回折X線のチャンネル方向分布の右側の裾と、第2結晶からの回折X線のチャンネル方向分布の左側の裾とが、互いに重なることがあるが、任意のチャンネルにおいて、両者の計算値の和を比例配分することで、計算値を実測値に一致させることができる。

【0086】

図29のグラフは、台形近似の代わりにガウス関数近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をガウス関数近似している。図30のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分をガウス関数近似するものである。それぞれのX線強度は、図31の(34)式と(35)式で表される。このときのパラメータは、チャンネル方向分布の左半分のガウス関数近似に関する三つのパラメータBG、Itop、wと、チャンネル方向分布の右半分のガウス関数近似に関する三つのパラメータBG、Itop、wである。その後の作業は台形近似の場合と同様である。

【0087】

図32のグラフは、ガウス関数とローレンツ関数の和による近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をそのような関数で近似している。図33のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分を同様の関数で近似するものである。それぞれのX線強度は、図34の(36)式と(37)式で表される。このときのパラメータは、チャンネル方向分布の左半分の近似に関する三つのパラメータBG、Itop、wと、チャンネル方向分布の右半分の近似に関する三つのパラメータBG、Itop、wである。その後の作業は台形近似の場合と同様である。

【0088】

図35のグラフは、ガウス関数と矩形の組み合わせによる近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をそのような関数で近似している。図36のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分を同様の関数で近似するものである。それぞれのX線強度は、図37の(38)〜(41)式で表される。このときのパラメータは、チャンネル方向分布の左半分の近似に関する四つのパラメータBG、Itop、wtop、wと、チャンネル方向分布の右半分の近似に関する四つのパラメータBG、Itop、wtop、wである。その後の作業は台形近似の場合と同様である。

【符号の説明】

【0089】

10 X線焦点

12 多層膜ミラー

13 チャンネルカットモノクロメータ

14 試料ホルダー

15 キャピラリーチューブ

16 ソーラースリット

18 ミラー

18a,18b,18c 部分ミラー

19 反射面

20 X線検出器

22 発散ビーム

24a 平行ビーム

24 平行ビーム(入射X線)

26 試料

28 回折X線

30 受光光学系

34 回転方向を示す矢印

36 線分(回折X線)

38 接線

40 反射X線

42 中心ビーム

46,48 平坦反射面

50,52,54 平坦反射面

56 回折X線

58 試料の表面

60 試料の底面

62,64,66,68,70 ライン

【技術分野】

【0001】

本発明は、平行ビーム法を用いたX線回折方法及びX線回折装置に関するものである。

【背景技術】

【0002】

粉末試料、薄膜試料や多結晶体試料の粉末X線回折法において、平行ビーム法を用いるときは、角度分解能を向上させるために、回折ビーム側の光学系(受光光学系)にアナライザを挿入する必要がある。このアナライザとしては、X線開口角の狭い長い平行スリットと、アナライザ結晶が知られている。長い平行スリットを用いると、X線の強度はそれほど低下しないが、角度分解能が劣る。一方、アナライザ結晶は角度分解能が優れているが、X線の強度が著しく低下する。したがって、平行ビーム法において、角度分解能が優れていて、かつ、X線強度の低下も少ないようなアナライザが望まれている。

【0003】

アナライザ結晶を用いて、かつ、全体として放射線強度の低下を防ぐ工夫として、Journal of Synchrotron Radiation (1996), 3, 75-83(非特許文献1)とJournal of Research of the National Institute of Standards and Technology, 109, 133-142 (2004)(非特許文献2)に開示された技術が知られている。

【0004】

非特許文献1は、シンクロトロン放射光を用いた粉末回折法において、試料の周りに複数(例えば6個)のX線検出器(シンチレーションカウンタ)を配置している。そして、試料とそれぞれのX線検出器のあいだに、Ge(111)の平板からなるアナライザ結晶を挿入している。このように複数のX線検出器を用いることで、単一のX線検出器を用いる場合と比較して、所定の角度範囲の回折パターンを短時間で測定することができる。したがって、装置全体としてみれば、アナライザ結晶を用いたことによるX線強度の低下を防いでいる。

【0005】

非特許文献2も、非特許文献1と同様に、粉末回折法において、試料の周りに複数(例えば9個)のアナライザ結晶と、それと同数のX線検出器(シンチレーションカウンタ)を配置している。

【0006】

ところで、本発明は、平行ビーム法のX線回折装置において等角螺旋(対数螺旋)の形状の反射面を備えるミラーに関係しているが、集中ビーム法のX線回折装置においては、等角螺旋の反射面形状のミラー(分光結晶)を用いることが、特開平6−82398号公報(特許文献1)、特開平7−63897号公報(特許文献2)及び特開平7−72298号公報(特許文献3)に開示されている。

【0007】

特許文献1に開示されている分光結晶は、その反射面の形状がログ・スパイラル(対数螺旋)である。この分光結晶は人工多層膜格子からなっていて、反射面におけるX線源から遠い点ほど格子面間隔の周期が大きくなっている。特許文献2の第2実施例のX線分光器は、複数の平板状の分光素子の組み合わせからなり、各分光素子は、その反射点がログ・スパイラルに近似した曲線上に配置されている。そして、各分光素子は人工多層膜格子からなっていて、X線源から遠い分光素子ほど格子面間隔の周期が大きくなっている。特許文献3の第4実施例のX線分光素子は、段差を設けた複数の湾曲した反射面の組み合わせからなり、各反射面はログ・スパイラル曲線に近い縦断面を備えている。そして、各反射面は人工多層膜格子からなっていて、X線源から遠い反射面ほど格子面間隔の周期が大きくなっている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−82398号公報

【特許文献2】特開平7−63897号公報

【特許文献3】特開平7−72298号公報

【非特許文献】

【0009】

【非特許文献1】Journal of Synchrotron Radiation (1996), 3, 75-83

【非特許文献2】Journal of Research of the National Institute of Standards and Technology, 109, 133-142 (2004)

【発明の概要】

【発明が解決しようとする課題】

【0010】

上述の非特許文献1と非特許文献2に記載されたような、試料の周りに複数のアナライザ結晶と複数のX線検出器を配置する構造は、複雑で高価であり、実験室系におけるX線回折法には適用しにくいものである。

【0011】

上述の特許文献1、特許文献2及び特許文献3に記載されたような、格子面間隔が一定でない反射面を有するミラーは、平行ビーム法において、異なる入射角のX線ビームを異なる位置に向けて反射させるためのミラーとして使うことはできない。

【0012】

本発明は、このような問題点を解決するためになされたものであり、平行ビーム法を用いたX線回折法において、角度分解能が優れていて、かつ、X線強度の低下が少なく、さらには、複数のアナライザ結晶とそれと同数のX線検出器を用いる従来例と比較して構造が簡素化されたX線回折方法及びX線回折装置を提供することにある。

【0013】

本発明の別の目的は、入射X線ビームの幅寸法が比較的大きな場合でも、優れた角度分解能を保ったまま、かつ、X線強度の低下を抑制できる、X線回折方法及びX線回折装置を提供することにある。

【0014】

本発明のさらに別の目的は、ミラーの反射面を複数の平坦反射面の組み合わせで構成した場合に、隣の平坦反射面からの反射X線が混入する影響をできる限り少なくした、X線回折方法及びX線回折装置を提供することにある。

【課題を解決するための手段】

【0015】

本発明のX線回折方法は、平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するものである。前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっている。前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型である。回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線の主要部が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められている。異なる回折角度を有する複数の前記回折X線を前記ミラーを介して前記X線検出器で別個に、かつ、同時に検出するものである。そして、異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する。

【0016】

複数の平坦反射面の中点は、回折平面に平行な平面内において試料の表面上に中心を有する等角螺旋の上に位置することが好ましい。

【0017】

前記補正処理は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて実施することができる。その場合、その強度分布曲線は、少なくとも、試料の線吸収係数μと、試料の表面に対する入射X線の入射角αと、試料の表面に対する回折X線の出射角βと、試料の厚さDと、入射X線のビーム幅Bとを用いて作成することができる。

【0018】

本発明のX線回折装置は、上述のX線回折方法の発明と同様に、平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するものである。ミラーの反射面に関する特徴と、X線検出器に関する特徴と、ミラーとX線検出器との相対位置関係に関する特徴は、上述のX線回折方法の発明と同じである。そして、異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、補正処理手段を備えている。この補正処理手段は、具体的には、コンピュータプログラムにおける機能実現手段の組み合わせで実現される。

【発明の効果】

【0019】

本発明によれば、所定の反射面形状のアナライザ結晶と単一の1次元の位置感応型X線検出器とを組み合わせることで、角度分解能が優れていて、かつ、X線強度の低下が少なく、さらには、複数のアナライザ結晶とそれと同数のX線検出器を用いる従来例と比較して構造が簡素化される。

【0020】

さらに、本発明によれば、試料に入射するX線ビームの幅寸法が比較的大きな場合でも、本願発明の新規数式によるミラー形状を用いることで、X線光学収差による角度分解能低下やX線強度低下を抑えることができ、優れた角度分解能とX線強度利得を両立させることができる。

【0021】

さらに、本発明によれば、ミラーの反射面を複数の平坦反射面の組み合わせで構成した場合に、隣の平坦反射面からの反射X線が混入する影響をできる限り少なくできる。

【図面の簡単な説明】

【0022】

【図1】図1は本発明のX線回折方法を実施する装置の概略斜視図である。

【図2】図2は図1のX線回折装置の光学系の変更例を示す概略斜視図である。

【図3】図3は図1のX線回折装置の光学系の別の変更例を示す概略斜視図である。

【図4】図4は図1のX線回折装置の平面図である。

【図5】図5はミラーの反射面の形状の求め方の説明図とそれに関係する数式である。

【図6】図6はミラーの反射面の形状の説明図とそれに関係する数式である。

【図7】図7はミラーで反射したあとのX線の進行状況を示す説明図とそれに関係する数式である。

【図8】図8はミラーとX線検出器との位置関係を示す説明図とそれに関係する数式である。

【図9】図9は複数の平坦反射面からなるミラーの説明図とそれに関係する数式である。

【図10】図10は平坦反射面の中心位置を等角螺旋上からずらした変更例である。

【図11】図11は入射X線ビームの幅が狭い場合に、受光光学系を回転させて回折X線ビームを測定する状況を示す平面図である。

【図12】図12は図11の状態における検出器の出力状況を簡略的に示したグラフである。

【図13】図13は入射X線ビームの幅が広い場合の、図11と同様の平面図である。

【図14】図14は図13の状態における検出器の出力状況を簡略的に示したグラフである。

【図15】図15は回折X線ビームが広がる原因を説明する断面図である。

【図16】図16は図15に関係する数式である。

【図17】図17は線吸収係数μが大きい場合の(27)式の強度分布である。

【図18】図18は線吸収係数μが小さい場合の(27)式の強度分布である。

【図19】図19は現実の試料を想定した(27)式の強度分布である。

【図20】図20は実際に使ったX線光学系の平面図である。

【図21】図21は図20の光学系を用いて試料26のX線回折パターンを測定したときの検出X線強度の分布を示したグラフである。

【図22】図22は回折X線強度のチャンネル方向分布を示すグラフである。

【図23】図23は補正処理の効果を示すグラフである。

【図24】図24は第1のチャンネル群の検出強度のチャンネル方向分布の一例を示すグラフである。

【図25】図25はチャンネル方向分布の左半分を台形近似したグラフである。

【図26】図26は第10のチャンネル群の検出強度のチャンネル方向分布の右半分を台形近似したグラフである。

【図27】図27は台形近似の数式である。

【図28】図28はパラメータフィッティングを説明するグラフである。

【図29】図29はガウス関数近似についての図25と同様のグラフである。

【図30】図30はガウス関数近似についての図26と同様のグラフである。

【図31】図31はガウス関数近似の数式である。

【図32】図32はガウス関数とローレンツ関数の和による近似についての図25と同様のグラフである。

【図33】図33はガウス関数とローレンツ関数の和による近似についての図26と同様のグラフである。

【図34】図34はガウス関数とローレンツ関数の和による近似の数式である。

【図35】図35はガウス関数と矩形の組み合わせによる近似についての図25と同様のグラフである。

【図36】図36はガウス関数と矩形の組み合わせによる近似についての図26と同様のグラフである。

【図37】図37はガウス関数と矩形の組み合わせによる近似の数式である。

【発明を実施するための形態】

【0023】

以下、図面を参照して本発明の実施例を詳しく説明する。図1は本発明のX線回折方法を実施する装置の概略斜視図である。このX線回折装置は、ライン状(またはポイント状)のX線焦点10を備えるX線源と、放物線形状の反射面を備える多層膜ミラー12と、特性X線Kα1を選択するためのチャンネルカットモノクロメータ13と、試料ホルダー14と、回折X線の縦発散を制限するソーラースリット16と、アナライザ結晶からなるミラー18と、1次元の位置感応型のX線検出器20とを備えている。図1はライン状のX線焦点を用いる場合を示している。X線焦点10から放出されるX線は発散ビーム22であるが、この発散ビーム22が放物線形状の反射面を備える多層膜ミラー12によって平行ビーム24aに変換される。多層膜ミラー12は、使用するX線の波長(この実施例ではCuKα1)に最適化されていて、傾斜格子面間隔を備えている。この多層膜ミラー12の放物線の焦点の位置にX線焦点10が配置されている。ライン状のX線焦点を例にとると、X線焦点10は上下方向の長さが約10mmである。平行ビーム24aは、チャンネルカットモノクロメータ13を経て、平行ビーム24(入射X線)として試料26に照射される。平行ビーム24aと、チャンネルカットモノクロメータ13を経由したあとの平行ビーム24は、いずれも、水平面内でのビーム幅Bは約0.84mmである。試料26は粉末状であり、試料ホルダー14の凹部に充填されている。試料26からは回折X線28が出てくる。回折X線28はソーラースリット16によって縦方向の発散(縦発散)が制限される。

【0024】

試料26は粉末状に限定されず、多結晶体(金属など)や、基板状の薄膜試料、繊維状試料などを用いることができて、いわゆる反射法X線回折用の任意の試料ホルダーを用いることができる。また、透過法X線回折用の試料ホルダーを用いることもできて、例えば、図2に示すように、キャピラリーチューブ15に試料を充填することができる。

【0025】

図3は図1に示すX線回折装置の光学系を変更した例である。この変更例が図1と異なっている点は、入射側光学系においてチャンネルカットモノクロメータが省略されていることと、多層膜ミラー12が、使用するX線の波長(この実施例ではCuKαであり、Kα1とKα2のダブレット)に最適化されていることである。

【0026】

図1に戻って、入射X線24と回折X線28とを含む平面は、通常、回折平面(diffraction plane)あるいは赤道平面(equatorial plane)と呼ばれている。この明細書では、入射X線24と回折X線28とを含む平面を回折平面と定義する。回折平面内でのX線の発散は、通常、エカトリアル方向発散(equatorial divergence)あるいはラジアル方向発散(radial divergence)と呼んでいる。この明細書では、回折平面内での発散を横発散と呼び、回折平面に垂直な平面内でのX線の発散を縦発散と呼ぶ。図1に示す光学系は、回折平面が水平面内にあり、X線焦点10は直立しており、試料26の表面も直立している。

【0027】

ソーラースリット16は縦発散を制限するものである。平行ビーム法におけるX線の横発散は、回折角度の分解能に直接関係するものであり、この横発散は後述するミラー18および上述のチャンネルカットモノクロメータ13によって厳しく制限される。ミラー18は回折X線28の角度分解能を保証するものであって、本発明の主要な構成要素である。これについては、あとで詳しく説明する。ミラー18の概略のサイズは、高さが15〜20mmで、長さが60〜80mm程度である。また、チャンネルカットモノクロメータ13は、使用するX線ターゲットがCuの場合、Ge(220)の結晶面が使用される。

【0028】

1次元の位置感応型のX線検出器20は、この実施例ではシリコン・ストリップ検出器(Silicon Strip Detector: SSD)を用いている。この検出器は、回折平面に平行な平面内において1次元の位置感応型である。すなわち、直立した細長い検出面がひとつの検出チャンネルを構成し、このチャンネルが水平方向に多数個(例えば、128個)並んでいる。ひとつのチャンネルのサイズは、例えば、幅が0.1mmで長さ(図1における高さ)が15mmである。

【0029】

図4は図1のX線回折装置の平面図である。入射X線24に対して回折X線28は2θの角度をなしている。θは試料26によるX線回折のブラッグ角である。このX線回折装置を用いて、所定の角度範囲で回折パターンを測定するとき、試料26の表面に対する入射X線24の角度θと、前述角度2θが、θ対2θの割合を1対2の関係を保つように、試料ホルダー14と受光光学系30を連動して回転させる。これにより、試料26からのX線回折パターンを検出することができる。受光光学系30は、主として、ソーラースリット16(図1を参照。図4では省略している)とミラー18とX線検出器20からなり、これらの光学要素を受光側のアーム(図示せず)に搭載している。受光光学系30は、矢印34で示すように、ゴニオメータの中心(O点)の周りに回転可能である。試料26の表面はゴニオメータの中心(O点)に一致している。

【0030】

このX線回折装置は平行ビーム法を用いているので、θ対2θを1対2の割合に保たない測定法も利用可能である。すなわち、所定の角度範囲で回折パターンを測定するときに、試料ホルダー14は静止させておいて、試料26の表面に対する入射X線24の角度を一定に保つことができる。試料26からの回折X線は、反射に寄与する結晶格子面のブラッグ角に応じて、いろいろな方向に放出されるが、それらの回折X線28は、受光光学系30を回転させることで検出することができる。

【0031】

次に、ミラー18の反射面の形状について詳しく説明する。ミラー18は複数の平坦反射面を組み合わせて構成されている。この実施例では、それぞれの平坦反射面を構成する部分ミラー18はGeの単結晶で作られていて、Ge(111)面が部分ミラーの平坦反射面に対して平行になるように形成されている。それぞれの部分ミラーは、試料からの回折X線を回折現象によって反射させるものである。回折に寄与する結晶格子面はGe(111)面である。

【0032】

複数の平坦反射面は、ひとつの湾曲した反射面を改良したものである。最初に、ひとつの湾曲した反射面で構成されたミラーの説明をする。図5において、ミラーの反射面19は、回折平面に平行な面内において、等角螺旋(対数螺旋とも呼ばれる)の形状をしている。図5は回折平面に平行な面内を示している。等角螺旋の特徴は、等角螺旋上の任意の地点(x,y)における接線38と、その地点(x,y)と螺旋の中心(O点)とを結ぶ線分36とのなす角度θ0が、螺旋上のどの地点においても一定であることである。それゆえに「等角」螺旋と呼ばれる。そして、この角度θ0が、使用するX線波長におけるGe(111)のブラッグ角に等しい。この実施例では、CuKα1用にミラーが作られており、θ0は13.64°である。O点からミラーの反射面19に向かう回折X線(試料で回折したX線)は、反射面19のどの位置に当たっても、反射面19の接線38に対して角度θ0で入射することになり、ブラッグの反射条件を満たす。そして、反射面19で反射した反射X線40は、同様に接線38に対して角度θ0をなして出て行く。

【0033】

ミラーの反射面19の形状は次のようにして求めることができる。図5において、ゴニオメータの中心(O点)をxy座標の原点とする。試料の表面はO点上に位置しており、また、等角螺旋の中心もO点にある。x軸上のx=rの地点に反射面19の中央部分を置くものと仮定する。x軸に対して反時計方向に角度φだけ回転した方向に回折X線36が進行した場合、反射面19上の座標(x,y)の地点に回折X線36が当たる。この回折X線36の方程式(すなわち、この回折X線上の各地点の座標が満足する方程式)は図5の(1)式で表される。この回折X線(Diffracted Beam)のy座標すなわちyDBは、角度φと座標xで表される。

【0034】

地点(x,y)における反射面19の傾きdy/dxは(2)式で表される。この(2)式は、(3)式と(4)式を用いて、(5)式のように書き換えることができる。(3)式は、地点(x,y)におけるxy座標と角度φとの関係を表す式である。(4)式は、ミラーのブラッグ角θ0の正接をaと定義したものである。(5)式の微分方程式を解くと(6)式が得られ、(6)式を変形すると(7)式が得られる。

【0035】

図6の(8)式の関係を図5の(7)式に代入して整理すると、図6の(9)式が得られる。この(9)式は、反射面19上の任意の地点(x,y)のx座標を表したものである。このx座標は、距離rと角度φとブラッグ角θ0とを用いて計算できる。(9)式と(3)式を用いると(10)式が得られて、y座標を求めることができる。(9)式と(10)式により、ミラーの反射面19の形状が定まる。

【0036】

図6において、ミラーの反射面19がどの程度湾曲しているかを以下に試算する。r=200mmと仮定して、反射面19の中心(200,0)における反射面19の接線38(直線である)と、反射面19(曲線である)との間の、y方向の距離Δを計算すると次のようになる。接線38の方程式は図6の(11)式で表される。接線上のy座標はytanと表すことにする。一方、反射面19のy座標は(10)式で表される。以下に示す表1は、上述の距離Δを角度φをパラメータとして計算したものである。例えば、φ=2°のときに、反射面19上のx座標は173.099mmであり、y座標は6.045mmである。同じx座標における接線38上のy座標すなわちytanは6.528mmである。したがって、接線38のy座標から反射面19のy座標を引き算した値すなわちΔは0.483mmである。同様にして、φ=1°、0°、−1°、−2°のときのΔの値を示している。φが0°から増えても減っても、反射面19のy座標は接線のy座標を下回っているので、反射面19は、下に凹になるように、わずかに湾曲していることがわかる。

【0037】

【表1】

【0038】

次に、反射面で反射したX線の行方を説明する。図7において、O点から角度φの方向に進行した回折X線36は反射面19上の(x,y)点で反射して、反射X線40となる。一方、O点からx軸に沿って進行した回折X線は反射面19上のC点、すなわち反射面19とx軸が交わる地点、で反射して、反射X線42となる。このC点で反射する反射X線を中心ビーム42と呼ぶことにする。角度φに相当する任意の(x,y)地点で反射した反射X線40は、いずれ中心ビーム42と交差することになる。その交点をP点とする。そして、C点とP点との距離をtとする。

【0039】

図7において、角度φに相当する任意の地点(x,y)で反射した反射X線40の方程式は(13)式で表される。(13)式中の記号Aは(12)式で定義される。また、中心ビーム42の方程式は(14)式で表される。(13)式と(14)式を同時に満足する座標が交点Pであり、その両方を満足するx座標すなわちxpを求めると、(15)式が得られる。P点のy座標すなわちypは、得られたxpを例えば(14)式に代入すれば、求めることができる。

【0040】

次の表2はP点の座標(xp,yp)と距離tを、角度φをパラメータとして求めたものである。r=200mm、θ0=13.64°の条件である。表2によれば、ミラーの反射面の中心(C点)から200mm程度離れたところで、各反射X線が中心ビームとそれぞれ交差することがわかる。したがって、反射面上の異なる地点で反射した反射X線を互いに区別して位置感応型X線検出器で検出できるようにするためには、C点とP点の間のどこかに位置感応型X線検出器を配置する必要がある。この例で言えば、C点から50〜100mm程度離れた位置に位置感応型X線検出器を配置することが好ましい。

【0041】

【表2】

【0042】

次に、位置感応型X線検出器における角度分離機能を説明する。図8において、ミラーの反射面19の中心(C点)から距離dだけ離れたところに位置感応型X線検出器20の検出面を配置する。検出面は中心ビーム42に対してほぼ垂直に配置する。角度φの地点(x,y)からの反射X線40は検出面上のQ点に到達する。C点からの中心ビーム42は検出面上のM点に到達する。Q点とM点との距離はsである。ミラーの反射面上の複数の異なる地点からの反射X線は、X線検出器の複数の異なる地点にそれぞれ到達することになる。

【0043】

M点の座標(xm,ym)は図8の(16)式で表される。検出面を表す直線44の方程式は(17)式で表される。Q点は直線44と反射X線40の交点である。直線44は図8の(17)式で表され、反射X線40は図7の(13)式で表されるから、Q点の座標(xq,yq)は二つの方程式を解くことで得られて、(18)式と(19)式のようになる。Q点とM点の距離sは、M点の座標を表す(16)式と、Q点の座標を表す(18)式および(19)式とを用いて計算することができて、(20)式のようになる。

【0044】

次の表3は検出面上での距離sをφをパラメータとして計算したものである。r=200mm、θ0=13.64°、d=50mmの条件である。φが2°のときはM点から4.28mm離れており、φが−2°のときはM点から逆方向に6.29mm離れている。したがって、ミラーによって回折X線を2θ=±2°の範囲内で(すなわちφ=±2°の範囲内で)捕捉することを想定すると、d=50mmの地点に検出器を配置するときは検出器の横方向のサイズが10mm程度必要である。この10mmの範囲内を例えば100チャンネルに区分するとすれば(すなわち、1チャンネルの幅を0.1mmにすれば)、2θ=4°の範囲内を約0.04°の位置分解能で測定できることになる。なお、角度φの変化量(すなわち2θの変化量)と検出面上でのsの変化量は比例しないので、角度φの変化に対するsの変化の特性曲線を、図8の(20)式に基づいて作成しておけば、検出器のどのチャンネルに、φのどの角度範囲のX線が到達するかを把握することができる。

【0045】

【表3】

【0046】

図8から明らかなように、ひとつの等角螺旋に基づいてミラーの反射面を構成すれば、1次元の位置感応型のX線検出器20を静止したままで、異なる回折角度を有する複数の回折X線をミラーを介して別個に、かつ、同時に検出することができる。このように異なる回折角度の回折X線を同時に検出できるので、従来のアナライザ結晶を用いて単一の回折角度の回折X線だけを一度に測定する場合と比較して、X線の検出強度をかせぐことができる。ゆえに、アナライザ結晶を用いていても、回折パターンの測定を比較的短時間で終わらせることができる。なお、X線検出器を静止したままで測定すると、例えば、2θで4°程度の角度範囲をカバーするだけなので、広い角度範囲にわたって粉末回折パターンを得るには、図4に示すように、受光光学系を回転させる必要がある。

【0047】

次に、ひとつの湾曲した反射面を分割して複数の平坦反射面を作る手順を説明する。図9は、複数の平坦反射面を組み合わせたミラーのうち、3個の平坦反射面だけを示したものである。すべての平坦反射面の中心点は、上述の等角螺旋の上に位置している。そして、その中心点のところで等角螺旋に対して接線を引いたものが、平坦反射面そのものとなる。i番目の平坦反射面46を考えると、この平坦反射面46の中心(Ci点)は、x軸に対して角度φiをなしている。平坦反射面46の長さはLiである。平坦反射面46が捕捉する回折X線の角度範囲はδφiである。平坦反射面46の中心(Ci点)に向かう回折X線と、その隣の平坦反射面48の中心(Ci+1点)に向かう回折X線とのなす角度はΔφiである。平坦反射面46で反射した反射X線がX線検出器20の検出面に当たる範囲はWiである。

【0048】

回折平面に平行な平面内において、i番目の平坦反射面46の直線方程式は図9の(21)式で表される。記号Aiは(22)式で定義される。

【0049】

等角螺旋を分割する方法にはいろいろな条件設定が考えられる。次の表4に3種類の条件を示す。条件1は、それぞれの平坦反射面が捕捉する角度範囲δφを互いに等しくするものである。この場合、ミラー長さLは平坦反射面によって異なる。また、X線検出器において、各平坦反射面を担当する検出面の幅Wも互いに異なる。条件2は、それぞれの平坦反射面のミラー長さLを互いに等しくするものである。この場合、各平坦反射面が捕捉する角度範囲δφは互いに異なる。また、各平坦反射面を担当する検出面の幅Wも互いに異なる。条件3は、それぞれの平坦反射面を担当する検出面の幅Wを等しくするものである。この場合、各平坦反射面が捕捉する角度範囲δφは互いに異なる。また、各平坦反射面のミラー長さLも互いに異なる。

【0050】

【表4】

【0051】

次の表5は、上述の条件3、すなわち、検出面上での幅Wが互いに等しくなるようにして、10個の平坦反射面を組み合わせたものの数値例である。1個の平坦反射面を担当する検出面の幅Wは1.28mmである。10個の平坦反射面のうち、一番端に位置する第1の平坦反射面の中心点で反射した反射X線が検出面に到達する位置を検出面上での基準位置とすると、任意の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離がsである。例えば、表5において、第2の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離sは1.28mmであり、第3の平坦反射面の中心点で反射した反射X線が検出面に到達する位置と、上記基準位置との距離sは2.56mmである。各平坦反射面の中心点で反射した反射X線が検出面に到達する位置がQ点であり(図8を参照)、その座標が(xq,yq)である。各平坦反射面の中心点に向かう回折X線の角度(x軸からの角度)がφである。表5の数値は、r=200mm、θ0=13.64°、d=50mmの条件で計算したものである。この数値例を元にして、実際の装置を作る例を述べると、1次元の位置感応型のX線検出器のひとつのチャンネルサイズが0.1mmであり、チャンネル数が128個である。128チャンネルによって10個の平坦反射面からの反射X線をカバーするので、ひとつの平坦反射面で反射する反射X線は12チャンネルまたは13チャンネルによってカバーされる。

【0052】

【表5】

【0053】

次の表6は、上述の表5に示す条件で10個の平坦反射面を組み合わせたときの、平坦反射面の数値例である。角度φは各平坦反射面の中心における角度である。座標(x,y)の値は、平坦反射面の中心と両端とについて示している。例えば、1番目の平坦反射面は、中心位置のx座標が200.0000mm、y座標が0.0000mmであり、両端のうちの一方の端部のx座標が194.1433mm、y座標が1.4213mmであり、他方の端部のx座標が204.8831mm、y座標が−1.1850mmである。Lは各平坦反射面の長さである。Δφは、隣り合う平坦反射面の中心間の角度である。10枚の平坦反射面の合計長さは約78mmである。

【0054】

【表6】

【0055】

複数の平坦反射面の組み合わせでミラーを構成すると、等角螺旋に基づいて形成された湾曲したミラーと比較して、次の利点がある。湾曲したミラーを用いた場合は、検出器のチャンネルの幅を無限に小さくしない限り、原理的に、ひとつのチャンネルの中に、目的の2θの角度を有する回折X線のほかに、それに対して微小な角度範囲内の他の回折X線が混じって到達することになる。これに対して、複数の平坦反射面の組み合わせでミラーを構成すると、特定の平坦反射面を担当するチャンネル群には、すべて、同一の回折角度の回折X線だけが到達することになるので、得られる角度分解能は、アナライザ結晶の有する角度分解能まで高められることになる。

【0056】

次に、ミラーの変更例を説明する。図10は、各平坦反射面の中心位置の座標を、等角螺旋上の位置からずらした変更例である。例えば、3枚の平坦反射面50,52,54の中心位置C1、C2、C3がひとつの等角螺旋の上に載っていると仮定する。この状態から、中央の平坦反射面52を、回折X線56の進行方向にわずかに平行移動すると、平坦反射面52は、その傾きを保ったまま、その中心位置C2がC2aに移動する。このように平行移動をしても、回折X線56に対する平坦反射面52の角度は変わらずに、回折X線56は平坦反射面52で反射する。その右側の平坦反射面54も同様に平行移動して、中心位置C3をC3aに移動する。その移動距離は中央の平坦反射面52よりも大きくする。このようにして、複数の平坦反射面を順次ずらすように配置しても、この組み合わせミラーによって回折X線は適切に反射する。ただし、検出面に反射X線が到達する位置もそれに伴って移動することになる。したがって、大きな検出面を使うときには、図10のような変更例が好都合である。

【0057】

上述の説明では、X線焦点がライン焦点の場合を例にして説明してきたが、本発明はポイント焦点にも適用することができる。

【0058】

次に、組み合わせミラーを用いた場合において、入射X線ビームの幅が広くなったときの問題点、すなわち、任意の平坦反射面を担当する検出チャンネル群に、隣の平坦反射面からの反射X線が混入する問題点を説明する。図11は入射X線ビームの幅が狭い場合に、受光光学系を回転させて回折X線ビームを測定する状況を示している。説明を簡単にするために、ミラーは3枚の部分ミラー18a,18b,18cで構成している。図11(A)において、入射X線24(ビーム幅Bの細い平行X線ビーム)が試料26に入射し、試料26からの回折X線28a,28b,28cが3枚の部分ミラー18a,18b,18cに入射する。回折X線28a,28b,28cは、互いに、試料26で回折するときのブラッグ角θが異なっている。すなわち、回折X線28aのブラッグ角はθaであり、回折X線28bのブラッグ角はθbであり、回折X線28cのブラッグ角はθcである。3枚の部分ミラー18a,18b,18cでそれぞれ反射した反射X線は、X線検出器20の検出面上の異なる位置に到達する。

【0059】

図11(A)の状態から、受光光学系を矢印34の方向に回転させると、図11(B)の状態になる。図11(B)では、ブラッグ角θcを有する回折X線28cが、ちょうど、中央の部分ミラー18bの中心に当たっている。すなわち、ブラッグ角θcを有する回折X線28cが右側の部分ミラー18cの中心に当たる状態(図11(A)の状態)から、中央の部分ミラー18bの中心に当たる状態(図11(B)の状態)へと移行している。それに伴って、ブラッグ角θcを有する回折X線28cは、図11(A)の状態では検出面の右上付近に到達していたが、図11(B)の状態では検出面の中央付近に到達している。このように、受光光学系を回転していくことで、同じブラッグ角を有する回折X線が、検出面の異なる領域上で検出されることになる。

【0060】

図11(B)の状態から、さらに受光光学系を回転させていくと、図11(C)の状態になる。図11(C)では、ブラッグ角θcを有する回折X線28cが、ちょうど、左側の部分ミラー18aの中心に当たっている。このとき、ブラッグ角θcを有する回折X線28cは検出面の左下付近に到達している。

【0061】

図12は図11の状態における検出器の出力状況を簡略的に示したグラフである。横軸が検出器のチャンネル番号、縦軸が各チャンネルで検出されるX線の強度である。検出器は18チャンネルであると仮定している。3個の部分ミラーからの回折X線を18個のチャンネルでカバーするので、ひとつの部分ミラーからの反射X線を数個のチャンネルでカバーすることになる。図12(A)は図11(A)の状態に対応している。図11(A)のX線検出器20の各チャンネルについて、左下から右上に向かってチャンネル番号を1番から18番まで付けるものとする。図12(A)において、部分ミラー18cからの回折X線28c(ブラッグ角はθc)は14番チャンネル付近を中心にした数チャンネル(これを第3チャンネル群と呼ぶことにする)で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)は9番チャンネル付近を中心にした数チャンネル(これを第2チャンネル群と呼ぶことにする)で検出され、部分ミラー18aからの回折X線28a(ブラッグ角はθa)は4番チャンネル付近を中心にした数チャンネル(これを第1チャンネル群と呼ぶことにする)で検出される。第3チャンネル群で検出されるX線(図12(A)では13番チャンネルから16番チャンネルまでで検出されている)は、部分ミラー18cからの反射X線28cであるから、それらはすべて、同一のブラッグ角θc(試料で反射したときのブラッグ角)のものである。

【0062】

図12(B)は図11(B)の状態に対応している。部分ミラー18cからの回折X線28c(ブラッグ角はθc)は、今度は、第2チャンネル群で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)は第1チャンネル群で検出され、部分ミラー18aからの回折X線28a(ブラッグ角はθa)は検出器から外れる。

【0063】

図12(C)は図11(C)の状態に対応している。部分ミラー18cからの回折X線28c(ブラッグ角はθc)は、今度は、第1チャンネル群で検出され、部分ミラー18bからの回折X線28b(ブラッグ角はθb)と部分ミラー18aからの回折X線28a(ブラッグ角はθa)は検出器から外れる。

【0064】

ブラッグ角θcを有する回折X線の強度を求めるには、図12(A)の状態における第3チャンネル群の強度と、図12(B)の状態における第2チャンネル群の強度と、図12(C)の状態における第1チャンネル群の強度とを合計する。実際の測定では、受光光学系の回転に伴って、それぞれのチャンネル群がどのブラッグ角の回折X線を検出しているのかを認識しながら、それぞれのチャンネル群の検出強度を、そのブラッグ角とともに、メモリに記録していくことになる。

【0065】

回折X線28a,28b,28cのビーム幅が細い場合は、図12(A)に示すように、チャンネル群が異なれば、検出する回折X線のブラッグ角も異なるので、特に問題はない。しかしながら、回折X線のビーム幅が広いと、隣の部分ミラーからの回折X線が混入する危険性がある。この点を以下に説明する。

【0066】

図13(A)〜図13(C)は、回折X線28a,28b,28cのビーム幅が広い場合の、図11(A)〜図11(C)に対応する平面図である。図14(A)〜図14(C)は、回折X線28a,28b,28cのビーム幅が広い場合の、図12(A)〜図12(C)に対応するグラフであり、図13(A)〜図13(C)の状態における検出強度のグラフである。図14(A)において、ひとつのチャンネルで検出されるX線強度を考えると、チャンネル群の境界付近では、複数のブラッグ角の回折X線が混じっている。例えば、13番チャンネルのX線強度をI(13)とすると、その中には、ブラッグ角θcの回折X線強度I(13)cと、ブラッグ角θbの回折X線強度I(13)bとが混じっている。したがって、13番チャンネルの回折X線強度がすべてブラッグ角θcのものであるとしてデータ処理をしてしまうと、誤差のあるデータとなる。回折X線のビーム幅が広いと、このような問題点が生じる危険性がある。受光光学系を回転させていって、図14(B)の状態になっても、やはり、異なるブラッグ角が混じった状態の検出状況は変わらない。そこで、本発明は、以下に詳しく述べるように、異なるブラッグ角が混じった状態の検出強度を、それぞれのブラッグ角に分離できるように、すなわち区別して認識できるように、している。

【0067】

任意の平坦反射面を担当する検出チャンネル群に隣の平坦反射面からの反射X線が混入する問題点が生じる理由は回折X線ビームの広がりにあり、その主な原因は、(1)入射X線のビーム幅が広いこと、(2)試料内部でX線が回折して回折ビームの幅が広がること、及び、(3)試料表面に対するX線の入射角よりも出射角が大きいこと(非対称反射)が挙げられる。この点を以下に説明する。図15は、これらの原因を説明する断面図である。試料の表面58に対して入射X線24が入射角αで入射すると仮定する。入射X線24のビーム幅はBである。試料の表面58において所定のブラッグ角θで回折したX線28は、入射X線24に対して2θの角度で(試料の表面58に対しては出射角βで)出て行く。入射X線24の幅方向に入射X線24の出発座標bの座標軸をとると、出発座標は0からBまでの値をとる。回折X線28についても、回折X線28の幅方向に(すなわち、回折X線28に垂直な方向に)到着座標uの座標軸をとると、回折X線28の到着座標uは、u1(ここをu軸の原点とする。すなわちu1=0)からu2までの値をとる。u2の座標(すなわち、回折X線28のビーム幅)は、図15の(23)式で表される。すなわち、試料の表面58からの回折現象だけを考えると、入射X線24のビーム幅Bに対して、回折X線28のビーム幅u2は、sinβ/sinαの倍率だけ増減する。しかしながら、試料の表面58よりも深い位置で回折現象が生じると、回折X線28のビーム幅はこれよりも広がってしまう。試料の表面58よりも深い位置で回折現象が生じる程度は、試料の線吸収係数μに依存する。例えば金属のように線吸収係数が大きければ、X線は試料の表面よりも深く侵入しないので、試料の表面58よりも深い位置で回折現象が生じる程度は小さい。逆に高分子物質のように線吸収係数が小さければ、X線は試料の表面よりも深く侵入するので、試料の表面58よりも深い位置で回折現象が生じる程度は大きい。

【0068】

図15において、試料の厚さをDとし、試料の表面58から距離Dにある試料の底面60のところまで入射X線24が侵入して、そこまでの間でX線が回折すると仮定する。この場合、回折X線28のビーム幅は、次のように広がることになる。出発座標b=0のところにある入射X線が底面60で回折すると、その回折X線はu3の位置に到達する。また、出発座標b=Bのところにある入射X線が底面60で回折すると、その回折X線はu4の位置に到達する。u3の座標は(24)式で表され、u4の座標は(25)式で表される。そして、u軸上の任意の座標uでの回折X線の強度I(u)は、入射X線の強度をIとして、図16の(26)式で表される。(26)式は(27)式のように書き直すことができて、(27)式中のfeとfsは、uの範囲に応じて、異なる数式で表される。(27)式で示される強度分布をもつ回折X線は、さらにミラーで反射してから、X線検出器で検出されることになる。この場合、ミラーの線吸収係数は大きいので、ミラーによる反射は、回折X線ビームの幅方向の強度分布にほとんど影響を与えることがない。したがって、(27)式で示される強度分布がほとんどそのまま、1次元の位置感応型のX線検出器での検出強度分布として現れると考えてよい。

【0069】

(27)式を用いて実際に強度計算をするときは、ミラーを構成する10個の部分ミラーとX線検出位置との相対位置関係が設計値からずれていることによる影響があることが予想される。そこで、そのような設計値からのずれをパラメータとして取り込むために、変数uを、u+Δuに置き換える。Δuは後述のパラメータフィッティングで求まるパラメータである。

【0070】

上述の(27)式の強度分布の計算例を以下に示す。図17は線吸収係数μが大きい場合(10/mm)の強度分布である。その他の計算条件は、入射X線のビーム幅Bが0.8mmで、試料の厚さDが0.5mmである。図17(A)は入射角αが5度で、出射角βが5度である。このグラフは、線吸収係数が大きいので、回折X線はそれほど広がることなく、回折X線の強度分布は矩形に近いものになる。図17(B)は、図17(A)の条件と比較して、入射角と出射角だけを変えたものであり、入射角αが45度で、出射角βが45度である。図17(A)の低角入射と比較して、回折X線の強度分布がuの大きい側に少し広がっている。

【0071】

図18は線吸収係数μが小さい場合(0.5/mm)の強度分布である。図18(A)の強度分布は、線吸収係数以外は、図17(A)の強度分布と同じ条件である。図17(A)の強度分布と比較して、uが大きい側に回折X線が広がっている。図18(B)の強度分布は、線吸収係数以外は、図17(B)の強度分布と同じ条件である。このグラフは、図18(A)と比較しても、また、図17(B)と比較しても、uが大きい側に回折X線が広がっている。このように、線吸収係数が小さくなるほど、また、入射角・出射角が大きくなるほど、試料の表面よりも深いところからの回折X線の影響が大きくなり、回折X線はuの大きい側に広がることになる。

【0072】

図19は現実の試料を想定した計算例である。試料としてα−SiO2を用いている。その線吸収係数μは3.55/mmである。図19(A)はSiO2の(1,−1,0)面でX線が回折すると仮定した強度分布である。入射角αと出射角βは、ともに、10.415度である。入射X線のビーム幅Bは0.8mmで、試料の厚さDは0.5mmである。図19(B)は、SiO2の(221)面でX線が回折すると仮定した強度分布である。入射角αと出射角βは、ともに、39.955度である。その他の条件は図19(A)と同じである。入射角・出射角が大きくなると、回折X線がuの大きい側に広がっている。

【0073】

次に、隣の平坦反射面からの反射X線が混入する影響を取り除く処理(以下、補正処理という)の一例を説明する。実際に使ったX線光学系は図20に示すものである。図4に示す光学系と比較して、ミラー18の向きが逆になっている。このような光学系において、上述の表6に示した仕様のミラーを用いている。すなわち、10個の平坦な部分ミラーからなる組み合わせミラーを用いている。図21は図20のX線光学系を用いて試料26のX線回折パターンを測定したときの検出X線強度の分布を示したグラフである。試料26はダイアモンドの粉末である。ダイアモンドは炭素からできているので、その線吸収係数は金属に比べて非常に小さい。したがって、試料の表面よりも深いところで回折してくるX線の影響が大きい。図21の横軸は回折角度2θであり、縦軸はチャンネル番号である。グラフにハッチングで示されている領域は、検出されたX線強度が所定値以上のところである。

【0074】

横軸の見方には注意が必要である。ミラーは10個の部分ミラーに分かれているので、X線検出器で同時に検出される回折X線は、10種類のブラッグ角のいずれかを備えている。受光光学系がどこかの回転角度位置にあるときに、第1の部分ミラーで反射した回折X線は、試料で回折したときのブラッグ角がθ1であると仮定すると、この回折X線は、そのほとんどが1〜13番のチャンネル(第1チャンネル群)で検出される。そのときに、第2の部分ミラーで反射した回折X線はブラッグ角がθ2であり、この回折X線は、そのほとんどが14〜26番のチャンネル(第2チャンネル群)で検出される。θ1とθ2の差は、上述の表6の1番と2番の間のΔφに相当して、0.6681度である。同様にして、そのときに第3チャンネル群から第10チャンネル群までで検出される回折X線は、ブラッグ角がθ3〜θ10となる。すなわち、128個のチャンネルからなるX線検出器で同時に検出される回折X線は、10種類のブラッグ角を含んでいて、それらの測定データは、図21のグラフの上下方向に並んでいる。すなわち、上下方向に並んでいる測定データ(所定値以上の強度だけがハッチング領域で示されている)は、10種類のブラッグ角を含んでいるのであるが、横軸には2θの数値が1種類しか記載されていない。この数値は、X線検出器上の特定の1点(以下、基準点という)における2θを代表して示しているだけである。ゆえに、各チャンネルにおける測定データは、横軸に示された2θの数値からは所定値だけずれている。

【0075】

図21のグラフは次のようにして得ることができる。例えば基準点が2θ=43度になるように受光光学系の回転角度位置を定めて、試料からの回折X線をX線検出器で検出すると、X線検出器の128個のチャンネルから検出強度が出力される。その出力データがメモリに記録され、図21のライン62の上の測定データとして示される。なお、このグラフでは、所定値以上のデータだけがハッチングで示されている。次に、受光光学系を所定の微小角度だけ回転させてから、また、X線検出器で回折X線を記録する。そのデータは、図21のライン62のすぐ右隣に示される。そのようにして、例えば、2θについて、0.01度の刻みで、5度の角度範囲(2θ=43〜48度の範囲)で測定したら、2θの個数が500個で、チャンネル数が128個なので、メモリに記録されるデータ個数は500×128=64000個になる。これだけのデータの記録が完了したら、次に、データの補正処理を実行する。

【0076】

第1チャンネル群のほぼ中央のチャンネルとして7番チャンネルを選び、7番チャンネルの測定データをもとにして、2θに依存する強度分布を作成する。これは、図21のグラフにおけるライン64上での測定データをもとにして強度分布を作成することを意味する。これは通常の回折プロファイルである。その回折プロファイルの中で最大強度位置を探す。図21のグラフによれば、基準点の2θが43.7度付近のところに、ライン64上での最大強度位置がある。その最大強度位置を示す2θのところで、今度は、そのときに同時に検出された他のチャンネルのデータを集めて、チャンネル方向の強度分布のグラフを作る。すなわち、ライン66上での測定データの強度分布のグラフを作る。これを第1のチャンネル方向分布と呼ぶことにする。この第1のチャンネル方向分布は、第1の部分ミラー(第1結晶ともいう)で反射した回折X線が最大強度を示すときの、チャンネル方向の強度分布である。この強度分布は図22(A)のグラフにおいて白丸データで示される分布である。図22(A)のグラフは、横軸がチャンネル番号であり、縦軸がそのチャンネルで検出されるX線強度である。白丸は測定データであり、実線については後述する。

【0077】

図21に戻って、同様にして、第2チャンネル群のほぼ中央のチャンネルとして20番チャンネルを選び、20番チャンネルの測定データをもとにして、2θに依存する強度分布を作成する。これは、図21のグラフにおけるライン68上での測定データをもとにして強度分布を作成することを意味する。その回折プロファイルの中で最大強度位置を探す。図21のグラフによれば、基準点の2θが44.2度付近のところに、ライン68上での最大強度位置がある。その最大強度位置を示す2θのところで、今度は、そのときに同時に検出された他のチャンネルのデータを集めて、強度分布のグラフを作る。すなわち、ライン70上での測定データの強度分布のグラフを作る。これを第2のチャンネル方向分布と呼ぶことにする。この第2のチャンネル方向分布は、第2の部分ミラー(第2結晶ともいう)で反射した回折X線が最大強度を示すときの、チャンネル方向の強度分布である。この強度分布は図22(B)のグラフにおいて白丸データで示される分布である。このようにして、さらに、第3チャンネル群から第10チャンネル群までについても、同様の処理をして、第3のチャンネル方向分布から第10のチャンネル方向分布までが得られる。

【0078】

第1のチャンネル方向分布を考えると、そこにあるデータは、第1の部分ミラーで反射した回折X線のデータ(例えば、ブラッグ角がθ1)のほかに、第2〜第10の部分ミラーで反射した回折X線のデータが混じっている可能性がある。そこで、第1のチャンネル方向分布は、原理的に、10個の部分ミラーで反射した回折X線の強度の重なりであると仮定して、以下の補正処理を行う。

【0079】

第1のチャンネル方向分布が10個の部分ミラーで反射した回折X線の強度の重なりであると仮定した場合に、ひとつの部分ミラーで反射した回折X線のチャンネル方向分布については、図16の(27)式に従うものと仮定する。(27)式に基づいて回折X線強度のチャンネル方向の分布を求めるには、X線強度Iと、入射角αと、出射角βと、線吸収係数μと、入射X線のビーム幅Bと、試料の厚さD、の数値が必要である。このうち、入射角αと出射角βは決まっている。残るI、μ、B、Dについて、実測データと計算値とができるだけ一致するように、最小二乗法でパラメータフィッティングをすることになる。第1のチャンネル方向分布について、10個の部分ミラーからの回折X線の強度の重なりであると仮定したので、それぞれの部分ミラーからの回折X線の強度を計算する必要がある。第1の部分ミラーからの回折X線強度を計算するには、その入射X線強度IをI1,1とする。添え字の意味は、第1のチャンネル方向分布(最初の数字1の意味)に関するものであって、第1の部分ミラー(2番目の数字1の意味)からの回折X線強度を計算するためのX線強度である、というものである。また、第1の部分ミラーからの回折X線強度を計算するときに、上述の設計値からのずれを考慮して、uの代わりに、u+Δu1を使う。したがって、第1の部分ミラーからの回折X線強度を計算するのに、パラメータとして、I1,1とΔu1とμ、B、Dが必要である。

【0080】

同様に、第2の部分ミラーからの回折X線強度を計算するにはI1,2とΔu2とμ、B、Dが必要である。以下同様にして、第1のチャンネル方向分布を計算するには、第1〜第10の部分ミラーからの回折X線強度を計算するために、パラメータとして、I1,1〜I1,10とΔu1〜Δu10とμ、B、Dが必要である。第2のチャンネル方向分布を計算するには、第1〜第10の部分ミラーからの回折X線強度を計算するために、パラメータとして、I2,1〜I2,10とΔu1〜Δu10とμ、B、Dが必要である。以下同様にして、第1〜第10のチャンネル方向分布を計算するには、結局、パラメータとして、I1,1〜I10,10とΔu1〜Δu10とμ、B、Dが必要である。パラメータの総数は、I1,1〜I10,10が100個、u1〜Δu10が10個で、μ、B、Dを加えて、合計で113個である。これに対して、測定データの総数を計算すると、例えば、2θについて、0.01度の刻みで、5度の角度範囲(2θ=43〜48度の範囲)で測定すると、2θの個数が500個で、チャンネル数が128個なので、メモリに記録される測定データの総数は500×128=64000個になる。角度範囲がもっと広ければ、総数はもっと多くなる。2θの角度刻みは、一般的な回折測定では、0.002〜0.02度程度である。これらの測定データのうち、上述の113個のパラメータを用いてフィッティングをするときに用いる測定データは、それぞれ特定の測定位置における第1〜第10のチャンネル方向分布の測定データ(128個×10=1280個)だけである。これらの測定データと、計算した回折X線強度とが、できるだけ一致するように、最小二乗法を用いて、上述の113個のパラメータを決定する。図22(A)のグラフの中の実線は、第1の部分ミラー(第1結晶)について、パラメータフィッティングの結果として描かれたチャンネル方向分布である。図22(B)のグラフの中の実線も同様である。このパラメータフィッティングの処理においては、適当な初期値を定めておくことが好ましい。例えば、この実施例では、D=0.35mm、μ=0.5/mm、B=0.8mmなどを用いている。

【0081】

以上で113個のパラメータが決まったが、このうち、Δu1〜Δu10とμ、B、Dの決定値を用いて、すべての測定データについて、そのデータが、どの部分ミラーで反射した回折X線の強度がどれくらい含まれているかを決定する。そのためには、基準点の2θの任意の値において、チャンネル方向分布の実測値を取得し、一方で、10個の部分ミラーからの回折X線の強度を、既に決定したΔu1〜Δu10とμ、B、Dの値と、未知の10個のX線強度I1〜I10とを用いて、計算する。I1〜I10は、(27)式を用いてX線強度を計算するための、その2θ位置に特有のX線強度Iである。特定の2θ位置について、測定データ数は128個であり(128チャンネルのデータ)、一方で、未知のパラメータはI1〜I10の10個である。測定データと計算値とを最小二乗法を用いてパラメータフィッティングを行うことで、最適なI1〜I10を決定することができる。これが決まると、その2θ位置での任意のチャンネルにおいて、各部分ミラーからの回折X線の強度を計算することができる。一般的には、特定のチャンネルの検出強度は、せいぜい、隣り合った二つの部分ミラーからの回折X線強度の重なりで表現される。その二つの強度の実測値の合計は、一般に、計算値と一致しないので、実測値を二つの計算強度で比例配分して、合計値が実測値に等しくなるようにする。これによって、そのチャンネルでの実測値が、二つの部分ミラーからの回折X線強度に分離できたことになる。このような作業をすべての測定データに施す。その結果、すべての測定データについて、どのブラッグ角の回折X線の強度が、どれくらいの割合で混じっているかを、決定することができる。それが完了したら、すべての測定データについて、同一のブラッグ角についての回折X線の強度を積算して、それを、そのブラッグ角の回折X線の強度とする。これにより、隣の部分ミラーからの回折X線が混入する影響を除くことができる。

【0082】

図23は上述の補正処理の効果を示すグラフである。図23(A)のグラフは補正処理をした場合の回折プロファイルである。図23(B)のグラフは補正処理をしない場合の回折プロファイルである。補正処理をしない回折プロファイルは、補正処理をした回折プロファイルと比較して、回折ピークの左側(低角側)の裾に余分な強度増加が見られる。これは、本来は存在しない強度増加であり、隣の部分ミラーからの回折X線の混入が影響しているものである。補正処理をすると、そのような影響が消えている。

【0083】

以上説明した補正処理は、図16の(27)式で表されるチャンネル方向分布に基づいているが、それ以外の補正処理を実施してもよい。以下に、その他の補正処理を説明する。図24は、X線検出器の一番端にある第1のチャンネル群(この説明では1番目から12番目までのチャンネル)の検出強度のチャンネル方向分布の一例である。このグラフは、第1の部分ミラー(第1結晶)からの回折X線の強度である。図25は、このチャンネル方向分布の左半分を台形近似したものである。この左半分には、隣の結晶からの回折X線が混じるおそれがないので、隣の結晶からの回折X線が混在しない状態でのチャンネル方向分布の左側の形状を近似するのに都合が良い。台形はP1〜P4の頂点を結んだものである。第1のチャンネル群の中心(Ncenter)から左側にwtopだけ離れたところまでは(すなわち、P3点からP2点までは)、X線強度は一定であり、その強度I(N)は、図27の(28)式で表される。(28)式において、BGはバックグラウンドの強度であり、Itopは台形近似の上辺の強度である。P2点からP1点までは、X線強度は傾斜しており、その強度I(N)は図27の(29)式で表される。P1点よりもチャンネル番号が小さいところでは、X線強度は図27の(30)式で表される。この場合は、バックグラウンド強度BGだけである。台形近似によって決定すべきパラメータは、BGとItopとwtopとwである(図25を参照)。

【0084】

図26は、X線検出器の反対側の端部にある第10のチャンネル群の検出強度のチャンネル方向分布である。これは第10の部分ミラー(第10結晶)からの回折X線の強度である。このチャンネル方向分布の右半分を台形近似する。この右半分には、隣の結晶からの回折X線が混じるおそれがないので、隣の結晶からの回折X線が混在しない状態でのチャンネル方向分布の右側の形状を近似するのに都合が良い。台形近似したときのX線強度は、第1のチャンネル群の左半分と同様に、図27の(31)〜(33)式で表される。

【0085】

図27に示された各数式によるX線強度が、図25及び図26に示されたX線強度の実測値にできるだけ一致するように、最小二乗法を用いて、パラメータフィッティングを行う。これにより、チャンネル方向分布の左半分の台形近似に関する四つのパラメータBG、Itop、wtop、wと、チャンネル方向分布の右半分の台形近似に関する四つのパラメータBG、Itop、wtop、wが求まる。これらのパラメータの決定に当たっては、用いる測定データとして、最高強度が得られるブラッグ角近傍のデータを使うのが好ましい。これらのパラメータを用いて、それぞれの2θ位置でのチャンネル方向分布の実測値について、図28に示すようにパラメータフィッティングを行う。今度のパラメータは、それぞれの部分ミラー(結晶)からの回折X線の最高強度Itopである。第1結晶からの回折X線のチャンネル方向分布の右側の裾と、第2結晶からの回折X線のチャンネル方向分布の左側の裾とが、互いに重なることがあるが、任意のチャンネルにおいて、両者の計算値の和を比例配分することで、計算値を実測値に一致させることができる。

【0086】

図29のグラフは、台形近似の代わりにガウス関数近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をガウス関数近似している。図30のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分をガウス関数近似するものである。それぞれのX線強度は、図31の(34)式と(35)式で表される。このときのパラメータは、チャンネル方向分布の左半分のガウス関数近似に関する三つのパラメータBG、Itop、wと、チャンネル方向分布の右半分のガウス関数近似に関する三つのパラメータBG、Itop、wである。その後の作業は台形近似の場合と同様である。

【0087】

図32のグラフは、ガウス関数とローレンツ関数の和による近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をそのような関数で近似している。図33のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分を同様の関数で近似するものである。それぞれのX線強度は、図34の(36)式と(37)式で表される。このときのパラメータは、チャンネル方向分布の左半分の近似に関する三つのパラメータBG、Itop、wと、チャンネル方向分布の右半分の近似に関する三つのパラメータBG、Itop、wである。その後の作業は台形近似の場合と同様である。

【0088】

図35のグラフは、ガウス関数と矩形の組み合わせによる近似を用いる例であり、第1結晶からの回折X線の強度のチャンネル方向分布の左半分をそのような関数で近似している。図36のグラフは、第10結晶からの回折X線の強度のチャンネル方向分布の右半分を同様の関数で近似するものである。それぞれのX線強度は、図37の(38)〜(41)式で表される。このときのパラメータは、チャンネル方向分布の左半分の近似に関する四つのパラメータBG、Itop、wtop、wと、チャンネル方向分布の右半分の近似に関する四つのパラメータBG、Itop、wtop、wである。その後の作業は台形近似の場合と同様である。

【符号の説明】

【0089】

10 X線焦点

12 多層膜ミラー

13 チャンネルカットモノクロメータ

14 試料ホルダー

15 キャピラリーチューブ

16 ソーラースリット

18 ミラー

18a,18b,18c 部分ミラー

19 反射面

20 X線検出器

22 発散ビーム

24a 平行ビーム

24 平行ビーム(入射X線)

26 試料

28 回折X線

30 受光光学系

34 回転方向を示す矢印

36 線分(回折X線)

38 接線

40 反射X線

42 中心ビーム

46,48 平坦反射面

50,52,54 平坦反射面

56 回折X線

58 試料の表面

60 試料の底面

62,64,66,68,70 ライン

【特許請求の範囲】

【請求項1】

平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するX線回折方法において、

前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっていて、

前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型であり、

回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線の主要部が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められていて、

異なる回折角度を有する複数の前記回折X線を前記ミラーを介して前記X線検出器で別個に、かつ、同時に検出し、

異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、

ことを特徴とするX線回折方法。

【請求項2】

請求項1に記載のX線回折方法において、前記複数の平坦反射面の中心点は、回折平面に平行な平面内において前記試料の表面上に中心を有する等角螺旋の上に位置することを特徴とするX線回折方法。

【請求項3】

請求項1または2に記載のX線回折方法において、前記補正処理は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて実施することを特徴とするX線回折方法。

【請求項4】

請求項3に記載のX線回折方法において、前記強度分布曲線は、少なくとも、試料の線吸収係数と、試料の表面に対する入射X線の入射角と、試料の表面に対する回折X線の出射角と、試料の厚さと、入射X線のビーム幅とを用いて作成されることを特徴とするX線回折方法。

【請求項5】

平行ビームのX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するX線回折装置において、

前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっていて、

前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型であり、

回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められていて、

異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、補正処理手段を有する、

ことを特徴とするX線回折装置。

【請求項6】

請求項5に記載のX線回折装置において、前記複数の平坦反射面の中心点は、回折平面に平行な平面内において前記試料の表面上に中心を有する等角螺旋の上に位置することを特徴とするX線回折装置。

【請求項7】

請求項5または6に記載のX線回折装置において、前記補正処理手段は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて補正処理を実施することを特徴とするX線回折装置。

【請求項8】

請求項7に記載のX線回折装置において、前記強度分布曲線は、少なくとも、試料の線吸収係数と、試料の表面に対する入射X線の入射角と、試料の表面に対する回折X線の出射角と、試料の厚さと、入射X線のビーム幅とを用いて作成されたものであることを特徴とするX線回折装置。

【請求項1】

平行ビームからなるX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するX線回折方法において、

前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっていて、

前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型であり、

回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線の主要部が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められていて、

異なる回折角度を有する複数の前記回折X線を前記ミラーを介して前記X線検出器で別個に、かつ、同時に検出し、

異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、

ことを特徴とするX線回折方法。

【請求項2】

請求項1に記載のX線回折方法において、前記複数の平坦反射面の中心点は、回折平面に平行な平面内において前記試料の表面上に中心を有する等角螺旋の上に位置することを特徴とするX線回折方法。

【請求項3】

請求項1または2に記載のX線回折方法において、前記補正処理は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて実施することを特徴とするX線回折方法。

【請求項4】

請求項3に記載のX線回折方法において、前記強度分布曲線は、少なくとも、試料の線吸収係数と、試料の表面に対する入射X線の入射角と、試料の表面に対する回折X線の出射角と、試料の厚さと、入射X線のビーム幅とを用いて作成されることを特徴とするX線回折方法。

【請求項5】

平行ビームのX線を試料に照射して、試料からの回折X線を、回折現象を用いたミラーで反射させてからX線検出器で検出するX線回折装置において、

前記ミラーの反射面は複数の平坦反射面の組み合わせからなり、回折平面に平行な平面内において、各平坦反射面の中心点と試料とを結ぶ線分と、その平坦反射面とのなす角度が、すべての平坦反射面において一定であり、かつ、各平坦反射面において反射に寄与する結晶格子面がその平坦反射面に平行になっていて、

前記X線検出器は、回折平面に平行な平面内において1次元の位置感応型であり、

回折平面に平行な平面内において、異なる前記平坦反射面で反射した反射X線が、前記X線検出器の異なる地点にそれぞれ到達するように、前記複数の平坦反射面と前記X線検出器との相対位置関係が定められていて、

異なる前記平坦反射面で反射した反射X線が前記X線検出器の同一の検出領域上で混在して検出されることを想定して、異なる前記平坦反射面で反射した反射X線を互いに区別して認識するための補正処理を実施する、補正処理手段を有する、

ことを特徴とするX線回折装置。

【請求項6】

請求項5に記載のX線回折装置において、前記複数の平坦反射面の中心点は、回折平面に平行な平面内において前記試料の表面上に中心を有する等角螺旋の上に位置することを特徴とするX線回折装置。

【請求項7】

請求項5または6に記載のX線回折装置において、前記補正処理手段は、試料の表面よりも深い位置でX線が回折する現象を加味した回折X線のビーム幅方向の強度分布曲線に基づいて補正処理を実施することを特徴とするX線回折装置。

【請求項8】

請求項7に記載のX線回折装置において、前記強度分布曲線は、少なくとも、試料の線吸収係数と、試料の表面に対する入射X線の入射角と、試料の表面に対する回折X線の出射角と、試料の厚さと、入射X線のビーム幅とを用いて作成されたものであることを特徴とするX線回折装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【公開番号】特開2010−223851(P2010−223851A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−73254(P2009−73254)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000250339)株式会社リガク (206)

【Fターム(参考)】

[ Back to top ]