X線回折装置、X線回折装置のデータ解析方法、X線回折装置の制御方法およびその方法を実現するためのプログラム

【課題】2次元検出器を用いた場合であっても極点図測定を正確に行うことが可能なX線回折装置を提供する。

【解決手段】X線回折装置は、X線源と、試料を保持し、移動可能な保持台と、試料から回折により出射されるX線を検出する2次元検出器と、X線源と保持台と2次元検出器とを制御する制御処理部とを備える。制御処理部は、記憶手段と演算手段(工程(S50))と極点図作成手段(工程(S70))とを含む。記憶部は、2次元検出器により複数の条件下で検出されたX線の複数の強度データを記憶する。演算手段(工程(S50))は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段(工程(S70))は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【解決手段】X線回折装置は、X線源と、試料を保持し、移動可能な保持台と、試料から回折により出射されるX線を検出する2次元検出器と、X線源と保持台と2次元検出器とを制御する制御処理部とを備える。制御処理部は、記憶手段と演算手段(工程(S50))と極点図作成手段(工程(S70))とを含む。記憶部は、2次元検出器により複数の条件下で検出されたX線の複数の強度データを記憶する。演算手段(工程(S50))は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段(工程(S70))は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、X線回折装置、X線回折装置のデータ解析方法、X線回折装置の制御方法およびその方法を実現するためのプログラムに関し、より特定的には、2次元検出器を備えたX線回折装置、X線回折装置のデータ解析方法、X線回折装置の制御方法およびその方法を実現するためのプログラムに関する。

【背景技術】

【0002】

半導体結晶などの試料の結晶面の評価には、X線回折が広く用いられる。X線回折を用いた結晶面の評価には、たとえば以下の非特許文献1に示す極点図測定と呼ばれる方法が用いられる。

【0003】

X線回折装置を用いた極点図測定においては、たとえば評価しようとする結晶面に沿う方向に延びるA軸を中心とした試料の回転と、結晶面の法線であるB軸を中心とした試料の回転とがなされる。これらの回転により、試料の方向を任意に変更しながら回折X線の強度の分布が測定される。

【0004】

上述したX線回折では、試料の表面に入射されるX線(入射X線)が試料の内部にて回折により強まった方向に回折X線として出力される。ここで、従来のX線回折装置では、試料表面に対する入射X線の角度(進入角度)と回折X線の角度(脱出角度)とを等しくした状態を維持して測定が行われていた。このためX線源と、回折X線の検出器との相対的な位置を固定して試料11を様々な方位に回転すれば、試料11を構成する任意の結晶面の方位分布を調べることができる。

【0005】

また、回折X線は全体としてはデバイリングと呼ばれる円弧状の回折線として得られる。通常の検出器を用いて極点図測定する場合には、1回の測定において1本の円弧状の回折線の一部だけしか検出できない。しかし比較的広い受光面を有する2次元検出器を使用してX線回折による測定を行えば、デバイリングをたとえば円弧状に幅広く検出することができる。このため検出器として2次元検出器を使用すれば、測定時に試料を回転させる量や回数を少なくすることができる。さらに半導体素子を使った2次元半導体検出器は、検出器からのデータの読み取り速度が速くなる。このため2次元半導体検出器を用いれば、測定時間が大幅に短縮される。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】「X線回折ハンドブック」、理学電機株式会社、2000年2月、p.94−100

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、X線回折装置を利用して試料の極点図測定を行う場合、通常は試料のあおり角(X線の入射方向に沿った軸を中心として試料表面を所定の方向に対して傾斜させた場合の傾斜角度)をいくつか変えた状態で回折X線の強度データを測定し、それらの複数のあおり角における強度データを結合することで極点図を作成する。しかし、上記のような2次元検出器を備えるX線回折装置を用いて極点図測定を行う場合には、以下のような問題があることを発明者は発見した。

【0008】

すなわち、上記のような複数のあおり角における強度データを結合する際に、異なるあおり角でのデータ間での境界部で検出されたX線の強度の絶対値に差があった。そのため、作成した極点図において現実には存在しない段差が発生してしまい、正確な極点図を得る事ができなかった。

【0009】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、2次元検出器を用いた場合であっても極点図測定を正確に行うことが可能なX線回折装置、当該X線回折装置のデータ解析方法、当該X線回折装置の制御方法およびその方法を実現するためのプログラムを提供することである。

【課題を解決するための手段】

【0010】

発明者は、2次元検出器を用いた極点図測定において、上記のような極点図での段差部が発生する要因について鋭意研究した結果、本発明を完成した。すなわち、試料のあおり角が異なる場合には、後で詳述するように試料における同じ方位の結晶面からの回折X線を2次元検出器で測定する場合において、試料表面に対する進入角度と脱出角度とが試料のあおり角ごとに異なる。このため、X線が試料中を進行する経路長も、あおり角ごとに異なる。このような試料中でのX線の経路長が異なれば、試料中でのX線の吸収量も異なる。このため、上記のようにあおり角が異なる回折X線の強度データはその絶対値のレベルに差が生じ、極点図を形成するためにデータを結合した際にあおり角の異なるデータ間の境界部に不自然な段差が発生することになっていた。そして、2次元検出器を用いたX線回折装置では、このような段差が無視できないほど顕著になることを発明者は見出した。この発明は、上記のような知見に基づいて、この発明に従ったX線回折装置は、X線源と、X線源から出射されたX線を照射する試料を保持し、移動可能な保持台と、試料から回折により出射されるX線を検出する2次元検出器と、X線源と保持台と2次元検出器とを制御する制御処理部とを備える。制御処理部は、記憶手段と演算手段と極点図作成手段とを含む。記憶手段は、2次元検出器により複数の条件下で(たとえば複数のあおり角におけるX線回折測定により)検出されたX線の複数の強度データを記憶する。演算手段は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【0011】

この場合、制御処理部において演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いて短時間の測定により効率的に、正確な極点図を得る事ができる。

【0012】

この発明に従ったX線回折装置のデータ解析方法は、2次元検出器を用いたX線回折装置において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを準備するステップと、準備された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える。

【0013】

この場合、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いたX線回折を利用して、短時間の測定により効率的に正確な極点図を得る事ができる。

【0014】

この発明に従ったX線回折装置を制御するための制御方法は、2次元検出器を用いたX線回折装置において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップと、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える。

【0015】

この場合、制御処理部における演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を備えるX線回折装置を用いて短時間の測定により効率的に正確な極点図を得る事ができる。

この発明に従ったプログラムは、2次元検出器と、演算手段と記憶手段とを含む制御処理部とを有するX線回折装置を制御するための制御方法を実現するためのプログラムであって、当該プログラムはX線回折装置に、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる複数の強度データを、制御処理部が記憶手段に記憶させるステップと、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を演算手段が行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを制御処理部が作成するステップと、を実行させる。

【0016】

この場合、上記プログラムがX線回折装置において実行されると、制御処理部において演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止でき、正確な極点図を得る事ができる。

【発明の効果】

【0017】

この発明によれば、2次元検出器を備えるX線回折装置を利用して、効率的に正確な極点図測定を行うことができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態に係るX線回折装置の外観を示す概略図である。

【図2】本発明の実施の形態に係るX線回折装置の主要部を、図1より拡大して示す概略図である。

【図3】図1および図2に示したX線回折装置の全体の構成を示すブロック図である。

【図4】図3に示したブロック図におけるデータ処理部の構成を示すブロック図である。

【図5】極点図における任意の結晶面の方位を説明するための模式図である。

【図6】標準試料としている無配向の珪素(Si)の焼結体に関する極点図測定の結果であるSi焼結体の極点図である。

【図7】図6に示したSi焼結体についてX線回折を行なった結果得られたデータを示すグラフである。

【図8】多結晶試料にX線を照射したときの状態を示すための模式図である。

【図9】図8に示した矢印方向から見たときの試料と入射X線および回折X線およびデバイリングの関係を示す模式図である。

【図10】試料にあおり角を付けた場合での試料と入射X線、回折X線およびデバイリングの関係を示す模式図である。

【図11】試料表面に対する入射X線の進入角度および脱出角度と試料中での移動距離の関係を説明するための模式図である。

【図12】波動ベクトルと試料表面の法線ベクトルとの関係を説明するための模式図である。

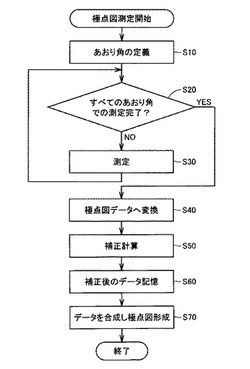

【図13】本発明によるX線回折測定方法を説明するためのフローチャートである。

【図14】図13に示した補正計算工程をより詳しく説明するためのフローチャートである。

【図15】測定結果を示すグラフである。

【図16】図15に示した補正後のデータに基づくSi焼結体の極点図である。

【図17】測定結果を示すグラフである。

【図18】図17に示した補正後のデータに基づいて得られた銅板の極点図を示す図である。

【図19】測定データをそのまま用いた補正していないデータに基づく極点図である。

【図20】本発明による極点図測定方法によって、データの補正を行なった補正データに基づいて得られた極点図である。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。

【0020】

図1〜図4を参照して、本発明の一実施の形態であるX線回折装置を説明する。

本発明によるX線回折装置1は、図1〜図3に示すようにX線源5と、保持台3と、検出器7と、X線源5と保持台3と検出器7とを制御する制御部13と、制御部13に接続されたデータ処理部15とを備える。本発明によるX線回折装置1では、検出器7として2次元センサが用いられている。検出器7では、保持台3上に設置された試料11にX線源5から照射された入射X線が、当該試料11において回折した回折X線について、2次元の強度データとして検出することができる。保持台3はX線源5からの入射X線に対する試料11の傾斜角度(あおり角)を変更することが可能なように回転機構を有する。また、図2を参照して、試料台3上には治具10が載置される。治具10は、X線回折しようとする試料11を載置するX線回折用治具である。X線源5にはコリメータ9が取り付けられており、コリメータ9から、ほぼ平行光線となった入射X線が試料11の表面11a上に照射される。

【0021】

制御部13には、データ処理部15が接続されている。データ処理部15では、制御部13を介して伝送された検出器7からの測定データおよび保持台3のあおり角のデータなどが入力され、後述する極点図データを得るための演算が行なわれる。なお、制御部13とデータ処理部15とは、それぞれ異なる機器(たとえば制御用コンピュータとデータ処理用コンピュータ)により実現されていてもよいし、1つの機器が制御部13とデータ処理部15との2つの機能を備えていてもよい(たとえば1つの制御機器(たとえばパーソナルコンピュータ)において制御プログラムとデータ処理用プログラムとが実行されていてもよい)。

【0022】

データ処理部15は、図4に示すように入出力部26と、入出力部26に接続されている記憶部22と、処理部20と、一時記憶部24とを備える。処理部20は、一時記憶部24および記憶部22に接続されている。また、一時記憶部24は記憶部22とも接続されている。入出力部26を介して制御部13(図3参照)から入力された測定データは、一旦記憶部22に記憶される。また、この記憶部22には、入出力部26を介して外部のローカルエリアネットワークやメモリ装置などから、処理部20においてデータ処理を実行させるためのプログラムが導入、記憶される。処理部20は、記憶部22に記憶された上記プログラムに基づいて、上述した測定データの演算処理を行なう。処理部20においてデータ処理を行なう際には、上記プログラムや当該データ処理の対象となったデータは一時記憶部24に記憶される。なお、データ処理の内容については後述する。

【0023】

また、制御部13も、基本的に上記データ処理部15と同様の構造を備えていてもよい。すなわち、制御部13は、入出力部と、入出力部に接続される記憶部と、処理部と、一時記憶部とを備えていてもよい。また、制御部13は、処理部と、X線源5、検出器7、および試料台3とを接続するための機器制御用インターフェイス部をさらに備える。処理部は、一時記憶部および記憶部に接続されている。また、一時記憶部は記憶部とも接続されている。処理部は、機器制御用インターフェイス部を介してX線源5、検出器7、および試料台3と接続され、これらの各機器に対する制御および各機器からの測定データの取得を行なう。機器制御用インターフェイス部を介してX線源5、検出器7、試料台3などから入力された測定データは、一旦記憶部に記憶される。さらに、当該測定データは、入出力部を介してデータ処理部15へ転送される。

【0024】

また、この記憶部には、入出力部を介して外部のローカルエリアネットワークやメモリ装置などから、処理部においてX線回折装置1の制御を行うためのプログラムが導入、記憶される。処理部は、記憶部に記憶された上記プログラムに基づいて、X線回折装置1の制御を行なう。処理部においてX線回折装置1の制御を行なう際には、上記プログラムや当該制御に用いるデータなどは一時記憶部に記憶される。

【0025】

次に、本発明によるX線回折装置におけるデータ解析方法について説明する。以下では、まず本発明によるデータ解析方法の適用対象である極点図測定について簡単に説明する。

【0026】

<極点図について>

まず極点図について簡単に説明をする。極点図では任意の結晶面の方位をαとφで表現するが、その模式図を図5に示した。図5を参照して、nは試料表面の法線ベクトルを示し、n’は測定している結晶面の法線ベクトルである。この図5に示したように、αはベクトルnとベクトルn’とのなす角度であり、φはベクトルn’を図中のx−y平面に射影した時にx軸とのなす角度(面内回転角度)を示している。なお、一般に極点図では色の濃淡によって、検出したX線の強度を示すことにより2次元の強度マップとしたものが多く、本願において同様に濃淡によりX線の強度を示すものとする。

【0027】

<2次元検出器を用いた場合に極点図において段差が発生する原因について>

まず標準試料としている無配向の珪素(Si)の焼結体で極点図測定を行った。その結果を図6および図7に示した。図7において、横軸は角度αを、縦軸はX線の検出強度を示す。なお、図7は、φ方向に積算したデータを示している。こららのデータ(特に図7のデータ)を見ると、同じαのデータ(つまり極点図の中心部を中心とした同心円状上のデータ)でもあおり角χの異なる条件で測定したデータはX線の検出強度が異なる事がわかる。さらに無配向試料ではαに依存せず常に一定強度のX線を検出するはずだが、同じあおり角で測定したデータ内でも強度分布が存在している。なお、あおり角とは、後述する図12を参照して、試料表面の法線ベクトルnが常にy−z平面内に位置するように試料を傾ける場合の、z軸と法線ベクトルnとのなす角度χを意味する。

【0028】

上記のように、あおり角χによってX線の検出強度が異なる、つまり極点図のデータ結合部(あおり角の異なるデータ間での境界部)においてX検出強度の値が異なる原因を考える。要因としては大きく分けて二つ考えられる。1つ目の要因は、試料自体に問題がある場合である。例えば試料中の組成が均一になっていない場合や試料表面に凹凸がある場合等が考えられる。2つ目の要因は、X線の光学系の問題である。つまり、試料を傾けると、X線は有限の広がりを持っているので試料表面でX線が広がったり、X線の入射角度が変化する事によって進入深さが変化したりする。ただし今回は標準試料を用いているのため1つ目の試料自体の問題とは考えにくい。したがって、上記検出強度が異なる原因としては、2つ目のX線の光学系に問題があると発明者は考えた。

【0029】

図8に示すように、多結晶試料である試料11にX線(入射X線31)を照射すると、試料から出射する回折X線33は検出器上でデバイリング35として観測される。この様子を図8の矢印36の向きから見た状態を図9に示した。また、試料を30゜あおった状態(あおり角χが30°である状態)を図10に示した。図9および図10から分かるように、試料にあおりを加えると(つまり図10の場合)入射X線31の試料11表面に対する進入角度が小さくなる。

【0030】

一方、それぞれ図9および図10中で矢印Aとして示している回折X線33は同じ方位の結晶面からの回折X線を表している。そして、図10に示すように試料にあおりを加えたときのほうが、回折X線33の試料11表面に対する脱出角度は大きくなっている。従って、同じ方位の結晶面からの回折X線のデータに関して、試料11のあおり角が大きいほうがX線の進入深さ(試料11表面からの進入深さ)は浅く、さらに回折が起きてからX線が試料11表面から出てくるまでの距離は少なくなる。このため、試料11中でのX線の進行経路長が短くなるので、結果的に試料11中でのX線の吸収量が小さくなる。このため、検出する回折X線33の強度はあおり角が大きいほうが強くなると考えられる。これは図7に示したデータとも矛盾しないので、発明者はあおり角によって回折X線の検出強度が異なることの理由が上記のようなものであると考えた。

【0031】

<吸収補正項の導出>

X線の吸収量は、試料の吸収係数と、X線が試料中を移動した距離とから計算できる。具体的には、X線の吸収量を数式で表現すると次式のようになる。

【0032】

【数1】

【0033】

ここで、Iは試料から回折されたX線の強度を示し、Fは散乱因子全般を示し、αは試料の線吸収係数を示す。また、図11を参照して、試料表面11aに対する入射X線の角度を進入角度ω’、また回折X線の試料表面11aに対する角度を脱出角度γとした。なお、進入角度ω’とは、入射X線と、当該入射X線から試料表面11aに対して垂直な方向に降ろした垂線とにより規定される平面上での、試料表面11aと入射X線とのなす角度を意味する。また、脱出角度γとは、回折X線と、当該回折X線から試料表面11aに対して垂直な方向に降ろした垂線とにより規定される平面上での、試料表面11aと回折X線とのなす角度を意味する。

【0034】

また、回折が起こる深さに関しては確率の問題で、試料の表面近傍で回折が起きる場合もあれば、試料表面11aから比較的深い位置でX線が回折する場合もある。そこで全ての深さでの回折を考慮するためにX線の経路に沿って積分をする。今は試料が均質であると仮定しているのでこの積分は次のように展開できる。

【0035】

【数2】

【0036】

数式(2)から分かるように、上記のようなX線強度の式においてX線の光路に依存しているのはsinγ/(sinγ+sinω’)のみであるので、検出したX線のカウント数(X線の強度データ)に(sinγ/(sinγ+sinω’))の逆数(吸収補正項)をかければ、X線の光路に依存した吸収量の影響を打ち消すような補正をする事ができる。

【0037】

<進入角度と脱出角度との算出>

上記のように吸収補正項を導出する事ができたが、実際のデータに適用するにはX線の進入角度ω’と脱出角度γとを算出する必要がある。極点図のデータには試料法線ベクトルに対する測定対象の結晶面の法線ベクトルの角度αと、図5に示した面内回転角度φと、X線の強度に加えて、試料に対するX線源の角度ω、散乱角度2θ、および試料のあおり角度χの情報が含まれている。また、測定時の光学系を図12に示したが、kは入射X線の波動ベクトルを示し、k’は回折X線の波動ベクトルを示し、nは試料表面(測定面)の法線ベクトルを表している。ここで、調べたいのは試料表面に対するX線の進入角度ω’と脱出角度γであるので、入射X線の波動ベクトルk、回折X線の波動ベクトルk’と試料表面の法線ベクトルnが分かればよい。そして、入射X線の波動ベクトルkと試料表面の法線ベクトルnとは図3から分かるように、測定時のX線回折装置におけるX線源と試料との位置関係から知ることができる。そのため、回折X線の波動ベクトルk’を特定できればよい。当該回折X線の波動ベクトルk’を調べるために、まず回折面(結晶面)の法線ベクトルn’(=(x,y,z))を調べる。まず図8などから次式が成り立つことが分かる。

【0038】

【数3】

【0039】

さらに次式も成り立つ。

【0040】

【数4】

【0041】

また|n’|=1であるので、(3)式と(4)式とから次式が成り立つ。

【0042】

【数5】

【0043】

上記(3),(4),(5)式から回折面の法線ベクトルn’を求める事ができる。そして回折波の波動ベクトルk’はラウエの回折条件から

【0044】

【数6】

【0045】

と求められる。以上の結果からX線の進入角度ω’と脱出角度γとは以下の式で計算できる。

【0046】

【数7】

【0047】

【数8】

【0048】

このように求められる進入角度ω’と脱出角度γとを用いて、(2)式に吸収補正項をかけることにより、X線吸収の光路依存項を打ち消すことでX線の強度データについて吸収補正をすることができる。

【0049】

上述のような考え方に基づいて、図1〜図4に示した本発明によるX線回折装置の制御方法およびデータ解析方法を図13および図14を参照して説明する。

【0050】

図13に示すように、本発明によるX線回折装置の制御方法またはデータ解析方法である極点図測定方法は、図3および図4に示した制御部13およびデータ処理部15において主に行われるものである。以下説明するデータ解析方法は、制御部13における入出力部を介して記憶部に記憶されたプログラム、およびデータ処理部13における入出力部26を介して記憶部22に記憶されたプログラムにより、制御部13の処理部およびデータ処理部15の処理部20において実行される。たとえば、データ処理部15を例とすれば、入出力部26に外部メモリ媒体が接続可能なコネクタが配置され、当該コネクタに外部メモリ媒体を接続することで、当該外部メモリ媒体中に記憶されたプログラムを記憶部22に記憶させてもよい。

【0051】

図13に示した極点図測定方法では、まず制御部13においてあおり角の定義を行なう工程(S10)を実施する。この工程(S10)では、具体的にはX線回折を行なう場合の試料におけるあおり角を決定する。たとえば、上述した図7に示したデータなどのように、あおり角を0°、35°、70°、80°というように、試料のあおり角の数およびその値を決定する。このあおり角の決定は、たとえば制御部13における入出力部を介して、外部から当該あおり角のデータを制御部13の記憶部の所定のデータ領域(たとえばあおり角用データ領域)に記憶することにより行ってもよい。このあおり角のデータの入力は、たとえば制御部13の入出力部に接続されたキーボードやテンキーといった外部入力デバイス、あるいはタッチパネルなどの入力デバイスを介して行ってもよい。

【0052】

次に、制御部13においてすべてのあおり角での測定が完了したかどうかを判断する工程(S20)を実施する。この工程(S20)では、測定を行なうように決定したすべてのあおり角についてのX線回折の測定が完了したかどうかを判別する。なお、所定回数のX線回折の測定が終了したかどうかは、たとえば以下のような制御を行って判別してもよい。まず、上記工程(S10)において、制御部13の一時記憶部においてあおり角の設定数を示すデータ(あおり角設定数データ)を所定のデータ領域に記憶する。また、制御部13の一時記憶部において、所定の記憶領域に測定回数チェック変数を初期値=0として記憶する。その後、1つのあおり角について後述する測定工程(S30)が完了した時点で、上記測定回数チェック変数に1を加算する演算を制御部13の処理部において行い、当該演算後の値を新たな測定回数チェック変数として上記一時記憶部の所定領域に記憶する。このような測定回数チェック変数が上記あおり角設定数データと同じになった場合には、上記工程(S20)ではYESと判断され、また上記測定回数チェック変数が上記あおり角設定数データ未満である場合には上記工程(S20)においてNOと判断される。

【0053】

そして、上記工程(S20)においてNOと判断された場合には、測定工程(S30)を実施する。この工程(S30)では、上述したX線回折装置1において、X線源5からX線を照射し、保持台3にセットされた試料11にX線を入射させて、当該試料11から回折した回折X線を2次元センサを含む検出器7によって検出する。測定された回折X線の強度データは2次元データであって、検出器7から制御部13の機器制御用インターフェイス部を介して制御部13の記憶部に記憶される。また、記憶された強度データは、後述のように工程(S20)でYESと判断されたときに、一括して後制御部13の入出力部を介してデータ処理部15(図3参照)に転送されてもよいし、工程(S30)において強度データが取得される度にデータ処理部15へ転送されてもよい。この場合、データ処理部15では、記憶部22に当該強度データが記憶される。なお、測定された強度データは、たとえば角度αと角度φとX線源の角度ωと散乱角度2θとあおり角χとに関連付けられた強度データである。たとえば、記憶される強度データは、あおり角χ、角度φ、角度ω、カメラ長、2次元の強度データといった項目からなるデータセットとして記憶される。なお、ここでカメラ長とは試料11から検出器7までの距離であり、後工程において2次元の強度データから2θを算出するために用いられる。

【0054】

また、工程(S30)が完了した時点で、上記測定回数チェック変数に1が加算される。

【0055】

次に、工程(S30)が終了した後、再度工程(S20)に戻り、すべてのあおり角での測定が完了したかどうかを判別する。この工程(S20)において、すべてのあおり角での測定が完了したと判別される(YESと判断される)と、データ処理部15へ強度データの転送がすんでいない場合には当該強度データが制御部13からデータ処理部15へ転送される。そして、データ処理部15において、次に極点図データへ変換する工程(S40)が実施される。この極点図データへ変換する工程における演算は、図4に示した処理部20により記憶部22から一時記憶部24へ読み出した強度データに、従来周知のX線回折における回折X線強度データから極点図データへの変換演算方法を適用することによる行うことができる。なお、演算された結果の極点図データは、処理部20により再度記憶部22の所定の記憶領域へ記憶される。

【0056】

次に、データ処理部15において補正計算を行なう工程(S50)を実施する。この工程(S50)では、処理部20によって後述するように試料中でのX線の光路差によるX線吸収量の差を打ち消すように、工程(S40)において出力された極点図データの各ポイントにおける強度データに吸収補正項をかける演算を行う。この補正計算は、上述したあおり角ごとに得られたすべての強度データについて行う。なお、工程(S50)の内容は後で詳細に説明する。

【0057】

次に、補正後のデータを記憶する工程(S60)を実施する。この工程(S60)においては、補正計算によって試料中でのX線の吸収量の影響を打ち消すように補正された極点図データがデータ処理部における記憶部22へと記憶される。

【0058】

次に、データを合成し極点図を形成する工程(S70)を実施する。本発明においては、あおり角の異なるデータにおいても、試料中でのX線吸収量の相違を打ち消すような補正がされていることから、合成した極点図においてあおり角の異なるデータ群ごとに図形のずれが発生するといった問題は発生しない。このようにして、本発明による極点図測定を行なうことができる。

【0059】

ここで、図13に示した補正計算を行なう工程(S50)の内容を以下説明する。この補正計算を行なう工程(S50)においては、上述したように工程(S40)において出力された極点図のデータ(極点図データ中の個々のポイントにおける強度データ)について、当該X線の入射角度ω’と脱出角度γとに応じてX線吸収量の差を補正するための補正係数を決定し、当該補正係数を個々のポイントにおける強度データにかけることによってX線吸収の影響を除去する。具体的には、図14に示すように、まずX線回折の回折X線を二次元検出器で検出した、あおり角毎の、極点図データ中の個々のポイントごとの強度データについて、X線の進入角度ω’と脱出角度γとを算出する工程(S51)を実施する。この工程(S51)における進入角度ω’と脱出角度γとの算出方法は、すでに説明した計算式(上記(7)、(8)式)を用いて算出することができる。より具体的には、上述したように記憶されたデータセットのうちの、角度α、角度χ、角度2θ、角度ωというデータ項目の値に基づいて、進入角度ω’と脱出角度γとを算出する。

【0060】

次に、算出した進入角度ω’と脱出角度γとに基づき、X線の光路差によるX線吸収量の差を打ち消すための補正係数(吸収補正項)を算出する工程(S52)を実施する。具体的には、上記(2)式から分かるように、上記個々のポイントごとの強度データについて、((sinγ+sinω’)/sinγ)という式で表される補正係数を算出する。

【0061】

次に、算出した補正係数を用いた演算により、X線吸収量の相違を補正した回折X線の補正強度データを得る工程(S53)を実施する。この工程では、上述した工程(S52)において求めた補正係数を、各強度データ(具体的には各強度データから極点図データへ変換された後のデータ)に乗じることで補正された強度データを処理部20において算出する。このようにして、本発明によるX線回折方法における補正計算を行なうことができる。

【0062】

以下、上述した実施の形態と一部重複する部分もあるが、本発明の特徴的な構成を列挙する。

【0063】

この発明に従ったX線回折装置は、X線源5と、X線源5から出射されたX線を照射する試料11を保持し、移動可能な保持台3と、試料11から回折により出射されるX線を検出する2次元検出器である検出器7と、X線源5と保持台3と検出器7とを制御する制御処理部(制御部13およびデータ処理部15)とを備える。制御処理部(制御部13およびデータ処理部15)は、記憶手段(記憶部22)と演算手段(処理部20において実施される図13の工程(S50))と極点図作成手段(処理部20において実施される図13の工程(S70))とを含む。記憶部22は、検出器7により複数の条件下で検出された(たとえば複数のあおり角におけるX線回折で測定された)X線の複数の強度データを記憶する。演算手段(処理部20において実施される工程(S50))は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段(処理部20において実施される工程(S70))は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【0064】

この場合、データ処理部15の処理部20において、制御プログラムに基づき図13の工程(S50)に示すように、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データ群について、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いて短時間の測定により効率的に、正確な極点図を得る事ができる。

【0065】

上記X線回折装置1において、演算手段(処理部20において実施される工程(S50))は、補正演算として、試料11の表面に対するX線の進入角度ω’と当該試料から回折によって出射するX線の試料表面に対する脱出角度γとに基づき決定される補正係数を強度データに乗ずる演算を行なってもよい。

【0066】

ここで、X線の吸収量の差の原因となる試料中のX線の経路長は、上記X線の進入角度ω’と脱出角度γとにより決定される。そのため、正確な補正係数を用いることで強度データの補正をより正確に行うことができる。

【0067】

上記X線回折装置1において、X線の進入角度をω’、脱出角度をγとした場合に、補正係数は、(sinγ+sinω’)/sinγという式で決定されてもよい。この場合、上記式を用いて正確な補正係数を算出できるので、強度データの補正を正確に行うことができる。

【0068】

上記X線回折装置1は、外部とのデータの入出力を行なうための入出力手段(入出力部26)をさらに備えていてもよい。記憶手段(記憶部22)は、入出力部26を介して入力されるプログラムであって、演算手段(処理部20において実施される工程(S50))での補正演算を実現するためのプログラムを記憶してもよい。演算手段(処理部20において実施される工程(S50))は、プログラムに基づいて補正演算を行なってもよい。

【0069】

この場合、入出力部26を介してX線回折装置1に上記プログラムを導入することができるので、プログラムの更新や改良を容易に行うことができる。この結果、X線回折装置1における極点図測定に関する性能の改善などを容易に行うことができる。

【0070】

この発明に従ったX線回折装置1のデータ解析方法は、2次元検出器を用いたX線回折装置1において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器を含む検出器7によって複数の条件下で検出することで得られる、複数の強度データを準備するステップ(図13の工程(S10)〜工程(S30))と、準備された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップ(図13の工程(S40)および工程(S70))とを備える。

【0071】

この場合、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いたX線回折を利用して、短時間の測定により効率的に正確な極点図を得る事ができる。

【0072】

この発明に従ったX線回折装置を制御するための制御方法は、2次元検出器を用いたX線回折装置1において、試料11にX線を照射することで試料から回折により出射されるX線を2次元検出器を含む検出器7によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップ(図13の工程(S10)〜工程(S30))と、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップ(図13の工程(S40)および工程(S70))とを備える。

【0073】

この場合、データ処理部15において処理部20があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を備えるX線回折装置1を用いて短時間の測定により効率的に正確な極点図を得る事ができる。

【0074】

この発明に従ったプログラムは、2次元検出器(検出器7)と、演算手段(処理部20)および記憶手段(記憶部22)を含む制御処理部(制御部13およびデータ処理部15)とを有するX線回折装置1を制御するための制御方法を実現するためのプログラムであって、当該プログラムはX線回折装置1に、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを制御処理部(制御部13およびデータ処理部15)が記憶手段(記憶部22)に記憶させるステップ(図13の工程(S10)〜工程(S30))と、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を演算手段が行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを制御処理部が作成するステップ(図13の工程(S40)および工程(S60))と、を実行させる。

【0075】

この場合、上記プログラムがX線回折装置1において実行されると、データ処理部15において処理部20があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止でき、正確な極点図を得る事ができる。

【0076】

上記X線回折装置1のデータ解析方法または制御方法またはX線回折装置1を制御するための制御方法を実現するためのプログラムにおいて、補正演算を行うステップ(図13の工程(S50))では、補正演算として、試料11の表面に対するX線の進入角度ω’と当該試料から回折によって出射するX線の試料表面に対する脱出角度γとに基づき決定される補正係数を強度データに乗ずる演算を行なってもよい。

【0077】

この場合、X線の吸収量の差の原因となる試料中のX線の経路長が上記X線の進入角度ω’と脱出角度γとにより決定されことから、正確な補正係数を得る事ができるので、強度データの補正をより正確に行うことができる。

【0078】

上記X線回折装置1のデータ解析方法または制御方法またはX線回折装置1を制御するための制御方法を実現するためのプログラムにおいて、X線の進入角度をω’、脱出角度をγとした場合に、補正係数は、(sinγ+sinω’)/sinγという式で決定されてもよい。この場合、上記式を用いて正確な補正係数を算出できるので、強度データの補正を正確に行うことができる。

【0079】

(実施例1)

次に、本発明によるX線回折の極点図測定の効果を確認するために、以下のような実験を行なった。

【0080】

(試料)

試料として、Si焼結体を準備した。具体的には、Si焼結体として、直径が3mmで厚さが2mmの円盤状の試料を準備した。

【0081】

(実験内容)

上述したSi焼結体の試料を図1〜図4に示した本発明によるX線回折装置にセットし、あおり角を0°、35°、70°、80°というように4種類としてX線回折測定を行なった。そして、X線回折測定を行なって直接得られた(補正計算を行なわない)データと、本発明による回折X線の強度データに対する補正計算を行なったデータとを比較した。

【0082】

(結果)

図15および図16を参照して、実験結果を説明する。なお、図15の横軸は結晶面の方位αを示し、縦軸はX線回折強度(回折X線の強度)を示している。図15に示したグラフでは、X線回折強度の各あおり角毎のデータを補正計算を行わないデータ(測定により直接得られたデータ)A1〜D1と、補正後のデータA2〜D2との両方について示している。図15から分かるように、補正前の測定により直接得られたデータにおいては、あおり角χ毎にX線回折強度のレベルが異なっており、あおり角が大きくなるほどX線回折強度の絶対値が大きくなる傾向があることがわかる。一方、補正後のデータにおいては、あおり角の相違による試料中でのX線の吸収の差を打ち消すようにデータが補正されているため、あおり角が異なっても各X線回折強度のデータがほぼ同じレベルで連続するようになっていることがわかる。そして、図15に示した補正後のデータを用いて極点図を合成すると、図16のような極点図が得られる。図16からわかるように、あおり角の異なるデータ間において食い違いが発生することなく、全体として不連続な段差などの無い、正常な極点図が得られた。

【0083】

(実施例2)

本発明によるX線回折方法の効果を説明するため、以下のような実験を行なった。

【0084】

(試料)

試料として、銅板の試料を準備した。この銅板の試料としては、具体的には平面形状が縦10mm×横10mmという四角形状であって、厚さが0.1mmの試料を準備した。

【0085】

(実験方法)

基本的に上述した実施例1の場合と同様の方法による極点図測定を行なった。

【0086】

(結果)

図17および図18を参照して、実験結果を説明する。なお、図17のグラフにおける横軸および縦軸は、図15に示したグラフの横軸および縦軸と同様である。図17に示したグラフでは、図15に示したグラフと同様に測定ままの補正をしていないデータをA1〜D1として示し、補正後のデータをA2〜D2として示している。図17からわかるように、本発明によるX線回折装置の制御方法またはデータ解析方法によって補正された補正後のデータでは、あおり角χが異なっても、試料中でのX線吸収量の違いの影響が相殺されることにより、ほぼ連続的な強度データとなっていることがわかる。また、図18からわかるように、得られた極点図においてはあおり角の違うデータ群間に段差部などのデータの不具合は発生しておらず、正常な形の極点図が得られた。

【0087】

(実施例3)

本発明によるX線回折方法の効果を確認するため、以下のような実験を行なった。

【0088】

(試料)

試料として、LiCoO2からなる試料を準備した。具体的には、試料としては、平面形状が直径15mmの円形状である金属板上に成膜したものを準備した。

【0089】

(実験内容)

基本的に、実施例1における実験内容と同様の方法を用いてX線回折測定を行なった。但し、この実施例3においては、あおり角を0°、60°、80°という3種類として測定を行なった。

【0090】

(結果)

図19および図20を参照して、結果を説明する。図19および図20からわかるように、補正していないデータ(測定ままのデータ)においては、あおり角の違うデータ間の境界部において、現実には発生し得ないような段差が示された極点図となっている。一方、図20に示すように、本発明による補正後データを用いた極点図では、上述のような段差は発生せず正常な形の極点図が得られている。

【0091】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態および実施例ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0092】

この発明は、特に2次元検出器を備えるX線回折装置において有利な効果を発揮する。

【符号の説明】

【0093】

1 X線回折装置、3 試料台、5 X線源、7 検出器、9 コリメータ、10 治具、11 試料、11a 試料表面、13 制御部、15 データ処理部、20 処理部、22 記憶部、24 一時記憶部、31 入射X線、33 回折X線、35 デバイリング、36 矢印。

【技術分野】

【0001】

この発明は、X線回折装置、X線回折装置のデータ解析方法、X線回折装置の制御方法およびその方法を実現するためのプログラムに関し、より特定的には、2次元検出器を備えたX線回折装置、X線回折装置のデータ解析方法、X線回折装置の制御方法およびその方法を実現するためのプログラムに関する。

【背景技術】

【0002】

半導体結晶などの試料の結晶面の評価には、X線回折が広く用いられる。X線回折を用いた結晶面の評価には、たとえば以下の非特許文献1に示す極点図測定と呼ばれる方法が用いられる。

【0003】

X線回折装置を用いた極点図測定においては、たとえば評価しようとする結晶面に沿う方向に延びるA軸を中心とした試料の回転と、結晶面の法線であるB軸を中心とした試料の回転とがなされる。これらの回転により、試料の方向を任意に変更しながら回折X線の強度の分布が測定される。

【0004】

上述したX線回折では、試料の表面に入射されるX線(入射X線)が試料の内部にて回折により強まった方向に回折X線として出力される。ここで、従来のX線回折装置では、試料表面に対する入射X線の角度(進入角度)と回折X線の角度(脱出角度)とを等しくした状態を維持して測定が行われていた。このためX線源と、回折X線の検出器との相対的な位置を固定して試料11を様々な方位に回転すれば、試料11を構成する任意の結晶面の方位分布を調べることができる。

【0005】

また、回折X線は全体としてはデバイリングと呼ばれる円弧状の回折線として得られる。通常の検出器を用いて極点図測定する場合には、1回の測定において1本の円弧状の回折線の一部だけしか検出できない。しかし比較的広い受光面を有する2次元検出器を使用してX線回折による測定を行えば、デバイリングをたとえば円弧状に幅広く検出することができる。このため検出器として2次元検出器を使用すれば、測定時に試料を回転させる量や回数を少なくすることができる。さらに半導体素子を使った2次元半導体検出器は、検出器からのデータの読み取り速度が速くなる。このため2次元半導体検出器を用いれば、測定時間が大幅に短縮される。

【先行技術文献】

【非特許文献】

【0006】

【非特許文献1】「X線回折ハンドブック」、理学電機株式会社、2000年2月、p.94−100

【発明の概要】

【発明が解決しようとする課題】

【0007】

ここで、X線回折装置を利用して試料の極点図測定を行う場合、通常は試料のあおり角(X線の入射方向に沿った軸を中心として試料表面を所定の方向に対して傾斜させた場合の傾斜角度)をいくつか変えた状態で回折X線の強度データを測定し、それらの複数のあおり角における強度データを結合することで極点図を作成する。しかし、上記のような2次元検出器を備えるX線回折装置を用いて極点図測定を行う場合には、以下のような問題があることを発明者は発見した。

【0008】

すなわち、上記のような複数のあおり角における強度データを結合する際に、異なるあおり角でのデータ間での境界部で検出されたX線の強度の絶対値に差があった。そのため、作成した極点図において現実には存在しない段差が発生してしまい、正確な極点図を得る事ができなかった。

【0009】

この発明は、上記のような課題を解決するためになされたものであり、この発明の目的は、2次元検出器を用いた場合であっても極点図測定を正確に行うことが可能なX線回折装置、当該X線回折装置のデータ解析方法、当該X線回折装置の制御方法およびその方法を実現するためのプログラムを提供することである。

【課題を解決するための手段】

【0010】

発明者は、2次元検出器を用いた極点図測定において、上記のような極点図での段差部が発生する要因について鋭意研究した結果、本発明を完成した。すなわち、試料のあおり角が異なる場合には、後で詳述するように試料における同じ方位の結晶面からの回折X線を2次元検出器で測定する場合において、試料表面に対する進入角度と脱出角度とが試料のあおり角ごとに異なる。このため、X線が試料中を進行する経路長も、あおり角ごとに異なる。このような試料中でのX線の経路長が異なれば、試料中でのX線の吸収量も異なる。このため、上記のようにあおり角が異なる回折X線の強度データはその絶対値のレベルに差が生じ、極点図を形成するためにデータを結合した際にあおり角の異なるデータ間の境界部に不自然な段差が発生することになっていた。そして、2次元検出器を用いたX線回折装置では、このような段差が無視できないほど顕著になることを発明者は見出した。この発明は、上記のような知見に基づいて、この発明に従ったX線回折装置は、X線源と、X線源から出射されたX線を照射する試料を保持し、移動可能な保持台と、試料から回折により出射されるX線を検出する2次元検出器と、X線源と保持台と2次元検出器とを制御する制御処理部とを備える。制御処理部は、記憶手段と演算手段と極点図作成手段とを含む。記憶手段は、2次元検出器により複数の条件下で(たとえば複数のあおり角におけるX線回折測定により)検出されたX線の複数の強度データを記憶する。演算手段は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【0011】

この場合、制御処理部において演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いて短時間の測定により効率的に、正確な極点図を得る事ができる。

【0012】

この発明に従ったX線回折装置のデータ解析方法は、2次元検出器を用いたX線回折装置において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを準備するステップと、準備された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える。

【0013】

この場合、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いたX線回折を利用して、短時間の測定により効率的に正確な極点図を得る事ができる。

【0014】

この発明に従ったX線回折装置を制御するための制御方法は、2次元検出器を用いたX線回折装置において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップと、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える。

【0015】

この場合、制御処理部における演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を備えるX線回折装置を用いて短時間の測定により効率的に正確な極点図を得る事ができる。

この発明に従ったプログラムは、2次元検出器と、演算手段と記憶手段とを含む制御処理部とを有するX線回折装置を制御するための制御方法を実現するためのプログラムであって、当該プログラムはX線回折装置に、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる複数の強度データを、制御処理部が記憶手段に記憶させるステップと、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を演算手段が行うステップと、補正演算された補正後の複数の強度データを用いて試料の極点図データを制御処理部が作成するステップと、を実行させる。

【0016】

この場合、上記プログラムがX線回折装置において実行されると、制御処理部において演算手段があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止でき、正確な極点図を得る事ができる。

【発明の効果】

【0017】

この発明によれば、2次元検出器を備えるX線回折装置を利用して、効率的に正確な極点図測定を行うことができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態に係るX線回折装置の外観を示す概略図である。

【図2】本発明の実施の形態に係るX線回折装置の主要部を、図1より拡大して示す概略図である。

【図3】図1および図2に示したX線回折装置の全体の構成を示すブロック図である。

【図4】図3に示したブロック図におけるデータ処理部の構成を示すブロック図である。

【図5】極点図における任意の結晶面の方位を説明するための模式図である。

【図6】標準試料としている無配向の珪素(Si)の焼結体に関する極点図測定の結果であるSi焼結体の極点図である。

【図7】図6に示したSi焼結体についてX線回折を行なった結果得られたデータを示すグラフである。

【図8】多結晶試料にX線を照射したときの状態を示すための模式図である。

【図9】図8に示した矢印方向から見たときの試料と入射X線および回折X線およびデバイリングの関係を示す模式図である。

【図10】試料にあおり角を付けた場合での試料と入射X線、回折X線およびデバイリングの関係を示す模式図である。

【図11】試料表面に対する入射X線の進入角度および脱出角度と試料中での移動距離の関係を説明するための模式図である。

【図12】波動ベクトルと試料表面の法線ベクトルとの関係を説明するための模式図である。

【図13】本発明によるX線回折測定方法を説明するためのフローチャートである。

【図14】図13に示した補正計算工程をより詳しく説明するためのフローチャートである。

【図15】測定結果を示すグラフである。

【図16】図15に示した補正後のデータに基づくSi焼結体の極点図である。

【図17】測定結果を示すグラフである。

【図18】図17に示した補正後のデータに基づいて得られた銅板の極点図を示す図である。

【図19】測定データをそのまま用いた補正していないデータに基づく極点図である。

【図20】本発明による極点図測定方法によって、データの補正を行なった補正データに基づいて得られた極点図である。

【発明を実施するための形態】

【0019】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。

【0020】

図1〜図4を参照して、本発明の一実施の形態であるX線回折装置を説明する。

本発明によるX線回折装置1は、図1〜図3に示すようにX線源5と、保持台3と、検出器7と、X線源5と保持台3と検出器7とを制御する制御部13と、制御部13に接続されたデータ処理部15とを備える。本発明によるX線回折装置1では、検出器7として2次元センサが用いられている。検出器7では、保持台3上に設置された試料11にX線源5から照射された入射X線が、当該試料11において回折した回折X線について、2次元の強度データとして検出することができる。保持台3はX線源5からの入射X線に対する試料11の傾斜角度(あおり角)を変更することが可能なように回転機構を有する。また、図2を参照して、試料台3上には治具10が載置される。治具10は、X線回折しようとする試料11を載置するX線回折用治具である。X線源5にはコリメータ9が取り付けられており、コリメータ9から、ほぼ平行光線となった入射X線が試料11の表面11a上に照射される。

【0021】

制御部13には、データ処理部15が接続されている。データ処理部15では、制御部13を介して伝送された検出器7からの測定データおよび保持台3のあおり角のデータなどが入力され、後述する極点図データを得るための演算が行なわれる。なお、制御部13とデータ処理部15とは、それぞれ異なる機器(たとえば制御用コンピュータとデータ処理用コンピュータ)により実現されていてもよいし、1つの機器が制御部13とデータ処理部15との2つの機能を備えていてもよい(たとえば1つの制御機器(たとえばパーソナルコンピュータ)において制御プログラムとデータ処理用プログラムとが実行されていてもよい)。

【0022】

データ処理部15は、図4に示すように入出力部26と、入出力部26に接続されている記憶部22と、処理部20と、一時記憶部24とを備える。処理部20は、一時記憶部24および記憶部22に接続されている。また、一時記憶部24は記憶部22とも接続されている。入出力部26を介して制御部13(図3参照)から入力された測定データは、一旦記憶部22に記憶される。また、この記憶部22には、入出力部26を介して外部のローカルエリアネットワークやメモリ装置などから、処理部20においてデータ処理を実行させるためのプログラムが導入、記憶される。処理部20は、記憶部22に記憶された上記プログラムに基づいて、上述した測定データの演算処理を行なう。処理部20においてデータ処理を行なう際には、上記プログラムや当該データ処理の対象となったデータは一時記憶部24に記憶される。なお、データ処理の内容については後述する。

【0023】

また、制御部13も、基本的に上記データ処理部15と同様の構造を備えていてもよい。すなわち、制御部13は、入出力部と、入出力部に接続される記憶部と、処理部と、一時記憶部とを備えていてもよい。また、制御部13は、処理部と、X線源5、検出器7、および試料台3とを接続するための機器制御用インターフェイス部をさらに備える。処理部は、一時記憶部および記憶部に接続されている。また、一時記憶部は記憶部とも接続されている。処理部は、機器制御用インターフェイス部を介してX線源5、検出器7、および試料台3と接続され、これらの各機器に対する制御および各機器からの測定データの取得を行なう。機器制御用インターフェイス部を介してX線源5、検出器7、試料台3などから入力された測定データは、一旦記憶部に記憶される。さらに、当該測定データは、入出力部を介してデータ処理部15へ転送される。

【0024】

また、この記憶部には、入出力部を介して外部のローカルエリアネットワークやメモリ装置などから、処理部においてX線回折装置1の制御を行うためのプログラムが導入、記憶される。処理部は、記憶部に記憶された上記プログラムに基づいて、X線回折装置1の制御を行なう。処理部においてX線回折装置1の制御を行なう際には、上記プログラムや当該制御に用いるデータなどは一時記憶部に記憶される。

【0025】

次に、本発明によるX線回折装置におけるデータ解析方法について説明する。以下では、まず本発明によるデータ解析方法の適用対象である極点図測定について簡単に説明する。

【0026】

<極点図について>

まず極点図について簡単に説明をする。極点図では任意の結晶面の方位をαとφで表現するが、その模式図を図5に示した。図5を参照して、nは試料表面の法線ベクトルを示し、n’は測定している結晶面の法線ベクトルである。この図5に示したように、αはベクトルnとベクトルn’とのなす角度であり、φはベクトルn’を図中のx−y平面に射影した時にx軸とのなす角度(面内回転角度)を示している。なお、一般に極点図では色の濃淡によって、検出したX線の強度を示すことにより2次元の強度マップとしたものが多く、本願において同様に濃淡によりX線の強度を示すものとする。

【0027】

<2次元検出器を用いた場合に極点図において段差が発生する原因について>

まず標準試料としている無配向の珪素(Si)の焼結体で極点図測定を行った。その結果を図6および図7に示した。図7において、横軸は角度αを、縦軸はX線の検出強度を示す。なお、図7は、φ方向に積算したデータを示している。こららのデータ(特に図7のデータ)を見ると、同じαのデータ(つまり極点図の中心部を中心とした同心円状上のデータ)でもあおり角χの異なる条件で測定したデータはX線の検出強度が異なる事がわかる。さらに無配向試料ではαに依存せず常に一定強度のX線を検出するはずだが、同じあおり角で測定したデータ内でも強度分布が存在している。なお、あおり角とは、後述する図12を参照して、試料表面の法線ベクトルnが常にy−z平面内に位置するように試料を傾ける場合の、z軸と法線ベクトルnとのなす角度χを意味する。

【0028】

上記のように、あおり角χによってX線の検出強度が異なる、つまり極点図のデータ結合部(あおり角の異なるデータ間での境界部)においてX検出強度の値が異なる原因を考える。要因としては大きく分けて二つ考えられる。1つ目の要因は、試料自体に問題がある場合である。例えば試料中の組成が均一になっていない場合や試料表面に凹凸がある場合等が考えられる。2つ目の要因は、X線の光学系の問題である。つまり、試料を傾けると、X線は有限の広がりを持っているので試料表面でX線が広がったり、X線の入射角度が変化する事によって進入深さが変化したりする。ただし今回は標準試料を用いているのため1つ目の試料自体の問題とは考えにくい。したがって、上記検出強度が異なる原因としては、2つ目のX線の光学系に問題があると発明者は考えた。

【0029】

図8に示すように、多結晶試料である試料11にX線(入射X線31)を照射すると、試料から出射する回折X線33は検出器上でデバイリング35として観測される。この様子を図8の矢印36の向きから見た状態を図9に示した。また、試料を30゜あおった状態(あおり角χが30°である状態)を図10に示した。図9および図10から分かるように、試料にあおりを加えると(つまり図10の場合)入射X線31の試料11表面に対する進入角度が小さくなる。

【0030】

一方、それぞれ図9および図10中で矢印Aとして示している回折X線33は同じ方位の結晶面からの回折X線を表している。そして、図10に示すように試料にあおりを加えたときのほうが、回折X線33の試料11表面に対する脱出角度は大きくなっている。従って、同じ方位の結晶面からの回折X線のデータに関して、試料11のあおり角が大きいほうがX線の進入深さ(試料11表面からの進入深さ)は浅く、さらに回折が起きてからX線が試料11表面から出てくるまでの距離は少なくなる。このため、試料11中でのX線の進行経路長が短くなるので、結果的に試料11中でのX線の吸収量が小さくなる。このため、検出する回折X線33の強度はあおり角が大きいほうが強くなると考えられる。これは図7に示したデータとも矛盾しないので、発明者はあおり角によって回折X線の検出強度が異なることの理由が上記のようなものであると考えた。

【0031】

<吸収補正項の導出>

X線の吸収量は、試料の吸収係数と、X線が試料中を移動した距離とから計算できる。具体的には、X線の吸収量を数式で表現すると次式のようになる。

【0032】

【数1】

【0033】

ここで、Iは試料から回折されたX線の強度を示し、Fは散乱因子全般を示し、αは試料の線吸収係数を示す。また、図11を参照して、試料表面11aに対する入射X線の角度を進入角度ω’、また回折X線の試料表面11aに対する角度を脱出角度γとした。なお、進入角度ω’とは、入射X線と、当該入射X線から試料表面11aに対して垂直な方向に降ろした垂線とにより規定される平面上での、試料表面11aと入射X線とのなす角度を意味する。また、脱出角度γとは、回折X線と、当該回折X線から試料表面11aに対して垂直な方向に降ろした垂線とにより規定される平面上での、試料表面11aと回折X線とのなす角度を意味する。

【0034】

また、回折が起こる深さに関しては確率の問題で、試料の表面近傍で回折が起きる場合もあれば、試料表面11aから比較的深い位置でX線が回折する場合もある。そこで全ての深さでの回折を考慮するためにX線の経路に沿って積分をする。今は試料が均質であると仮定しているのでこの積分は次のように展開できる。

【0035】

【数2】

【0036】

数式(2)から分かるように、上記のようなX線強度の式においてX線の光路に依存しているのはsinγ/(sinγ+sinω’)のみであるので、検出したX線のカウント数(X線の強度データ)に(sinγ/(sinγ+sinω’))の逆数(吸収補正項)をかければ、X線の光路に依存した吸収量の影響を打ち消すような補正をする事ができる。

【0037】

<進入角度と脱出角度との算出>

上記のように吸収補正項を導出する事ができたが、実際のデータに適用するにはX線の進入角度ω’と脱出角度γとを算出する必要がある。極点図のデータには試料法線ベクトルに対する測定対象の結晶面の法線ベクトルの角度αと、図5に示した面内回転角度φと、X線の強度に加えて、試料に対するX線源の角度ω、散乱角度2θ、および試料のあおり角度χの情報が含まれている。また、測定時の光学系を図12に示したが、kは入射X線の波動ベクトルを示し、k’は回折X線の波動ベクトルを示し、nは試料表面(測定面)の法線ベクトルを表している。ここで、調べたいのは試料表面に対するX線の進入角度ω’と脱出角度γであるので、入射X線の波動ベクトルk、回折X線の波動ベクトルk’と試料表面の法線ベクトルnが分かればよい。そして、入射X線の波動ベクトルkと試料表面の法線ベクトルnとは図3から分かるように、測定時のX線回折装置におけるX線源と試料との位置関係から知ることができる。そのため、回折X線の波動ベクトルk’を特定できればよい。当該回折X線の波動ベクトルk’を調べるために、まず回折面(結晶面)の法線ベクトルn’(=(x,y,z))を調べる。まず図8などから次式が成り立つことが分かる。

【0038】

【数3】

【0039】

さらに次式も成り立つ。

【0040】

【数4】

【0041】

また|n’|=1であるので、(3)式と(4)式とから次式が成り立つ。

【0042】

【数5】

【0043】

上記(3),(4),(5)式から回折面の法線ベクトルn’を求める事ができる。そして回折波の波動ベクトルk’はラウエの回折条件から

【0044】

【数6】

【0045】

と求められる。以上の結果からX線の進入角度ω’と脱出角度γとは以下の式で計算できる。

【0046】

【数7】

【0047】

【数8】

【0048】

このように求められる進入角度ω’と脱出角度γとを用いて、(2)式に吸収補正項をかけることにより、X線吸収の光路依存項を打ち消すことでX線の強度データについて吸収補正をすることができる。

【0049】

上述のような考え方に基づいて、図1〜図4に示した本発明によるX線回折装置の制御方法およびデータ解析方法を図13および図14を参照して説明する。

【0050】

図13に示すように、本発明によるX線回折装置の制御方法またはデータ解析方法である極点図測定方法は、図3および図4に示した制御部13およびデータ処理部15において主に行われるものである。以下説明するデータ解析方法は、制御部13における入出力部を介して記憶部に記憶されたプログラム、およびデータ処理部13における入出力部26を介して記憶部22に記憶されたプログラムにより、制御部13の処理部およびデータ処理部15の処理部20において実行される。たとえば、データ処理部15を例とすれば、入出力部26に外部メモリ媒体が接続可能なコネクタが配置され、当該コネクタに外部メモリ媒体を接続することで、当該外部メモリ媒体中に記憶されたプログラムを記憶部22に記憶させてもよい。

【0051】

図13に示した極点図測定方法では、まず制御部13においてあおり角の定義を行なう工程(S10)を実施する。この工程(S10)では、具体的にはX線回折を行なう場合の試料におけるあおり角を決定する。たとえば、上述した図7に示したデータなどのように、あおり角を0°、35°、70°、80°というように、試料のあおり角の数およびその値を決定する。このあおり角の決定は、たとえば制御部13における入出力部を介して、外部から当該あおり角のデータを制御部13の記憶部の所定のデータ領域(たとえばあおり角用データ領域)に記憶することにより行ってもよい。このあおり角のデータの入力は、たとえば制御部13の入出力部に接続されたキーボードやテンキーといった外部入力デバイス、あるいはタッチパネルなどの入力デバイスを介して行ってもよい。

【0052】

次に、制御部13においてすべてのあおり角での測定が完了したかどうかを判断する工程(S20)を実施する。この工程(S20)では、測定を行なうように決定したすべてのあおり角についてのX線回折の測定が完了したかどうかを判別する。なお、所定回数のX線回折の測定が終了したかどうかは、たとえば以下のような制御を行って判別してもよい。まず、上記工程(S10)において、制御部13の一時記憶部においてあおり角の設定数を示すデータ(あおり角設定数データ)を所定のデータ領域に記憶する。また、制御部13の一時記憶部において、所定の記憶領域に測定回数チェック変数を初期値=0として記憶する。その後、1つのあおり角について後述する測定工程(S30)が完了した時点で、上記測定回数チェック変数に1を加算する演算を制御部13の処理部において行い、当該演算後の値を新たな測定回数チェック変数として上記一時記憶部の所定領域に記憶する。このような測定回数チェック変数が上記あおり角設定数データと同じになった場合には、上記工程(S20)ではYESと判断され、また上記測定回数チェック変数が上記あおり角設定数データ未満である場合には上記工程(S20)においてNOと判断される。

【0053】

そして、上記工程(S20)においてNOと判断された場合には、測定工程(S30)を実施する。この工程(S30)では、上述したX線回折装置1において、X線源5からX線を照射し、保持台3にセットされた試料11にX線を入射させて、当該試料11から回折した回折X線を2次元センサを含む検出器7によって検出する。測定された回折X線の強度データは2次元データであって、検出器7から制御部13の機器制御用インターフェイス部を介して制御部13の記憶部に記憶される。また、記憶された強度データは、後述のように工程(S20)でYESと判断されたときに、一括して後制御部13の入出力部を介してデータ処理部15(図3参照)に転送されてもよいし、工程(S30)において強度データが取得される度にデータ処理部15へ転送されてもよい。この場合、データ処理部15では、記憶部22に当該強度データが記憶される。なお、測定された強度データは、たとえば角度αと角度φとX線源の角度ωと散乱角度2θとあおり角χとに関連付けられた強度データである。たとえば、記憶される強度データは、あおり角χ、角度φ、角度ω、カメラ長、2次元の強度データといった項目からなるデータセットとして記憶される。なお、ここでカメラ長とは試料11から検出器7までの距離であり、後工程において2次元の強度データから2θを算出するために用いられる。

【0054】

また、工程(S30)が完了した時点で、上記測定回数チェック変数に1が加算される。

【0055】

次に、工程(S30)が終了した後、再度工程(S20)に戻り、すべてのあおり角での測定が完了したかどうかを判別する。この工程(S20)において、すべてのあおり角での測定が完了したと判別される(YESと判断される)と、データ処理部15へ強度データの転送がすんでいない場合には当該強度データが制御部13からデータ処理部15へ転送される。そして、データ処理部15において、次に極点図データへ変換する工程(S40)が実施される。この極点図データへ変換する工程における演算は、図4に示した処理部20により記憶部22から一時記憶部24へ読み出した強度データに、従来周知のX線回折における回折X線強度データから極点図データへの変換演算方法を適用することによる行うことができる。なお、演算された結果の極点図データは、処理部20により再度記憶部22の所定の記憶領域へ記憶される。

【0056】

次に、データ処理部15において補正計算を行なう工程(S50)を実施する。この工程(S50)では、処理部20によって後述するように試料中でのX線の光路差によるX線吸収量の差を打ち消すように、工程(S40)において出力された極点図データの各ポイントにおける強度データに吸収補正項をかける演算を行う。この補正計算は、上述したあおり角ごとに得られたすべての強度データについて行う。なお、工程(S50)の内容は後で詳細に説明する。

【0057】

次に、補正後のデータを記憶する工程(S60)を実施する。この工程(S60)においては、補正計算によって試料中でのX線の吸収量の影響を打ち消すように補正された極点図データがデータ処理部における記憶部22へと記憶される。

【0058】

次に、データを合成し極点図を形成する工程(S70)を実施する。本発明においては、あおり角の異なるデータにおいても、試料中でのX線吸収量の相違を打ち消すような補正がされていることから、合成した極点図においてあおり角の異なるデータ群ごとに図形のずれが発生するといった問題は発生しない。このようにして、本発明による極点図測定を行なうことができる。

【0059】

ここで、図13に示した補正計算を行なう工程(S50)の内容を以下説明する。この補正計算を行なう工程(S50)においては、上述したように工程(S40)において出力された極点図のデータ(極点図データ中の個々のポイントにおける強度データ)について、当該X線の入射角度ω’と脱出角度γとに応じてX線吸収量の差を補正するための補正係数を決定し、当該補正係数を個々のポイントにおける強度データにかけることによってX線吸収の影響を除去する。具体的には、図14に示すように、まずX線回折の回折X線を二次元検出器で検出した、あおり角毎の、極点図データ中の個々のポイントごとの強度データについて、X線の進入角度ω’と脱出角度γとを算出する工程(S51)を実施する。この工程(S51)における進入角度ω’と脱出角度γとの算出方法は、すでに説明した計算式(上記(7)、(8)式)を用いて算出することができる。より具体的には、上述したように記憶されたデータセットのうちの、角度α、角度χ、角度2θ、角度ωというデータ項目の値に基づいて、進入角度ω’と脱出角度γとを算出する。

【0060】

次に、算出した進入角度ω’と脱出角度γとに基づき、X線の光路差によるX線吸収量の差を打ち消すための補正係数(吸収補正項)を算出する工程(S52)を実施する。具体的には、上記(2)式から分かるように、上記個々のポイントごとの強度データについて、((sinγ+sinω’)/sinγ)という式で表される補正係数を算出する。

【0061】

次に、算出した補正係数を用いた演算により、X線吸収量の相違を補正した回折X線の補正強度データを得る工程(S53)を実施する。この工程では、上述した工程(S52)において求めた補正係数を、各強度データ(具体的には各強度データから極点図データへ変換された後のデータ)に乗じることで補正された強度データを処理部20において算出する。このようにして、本発明によるX線回折方法における補正計算を行なうことができる。

【0062】

以下、上述した実施の形態と一部重複する部分もあるが、本発明の特徴的な構成を列挙する。

【0063】

この発明に従ったX線回折装置は、X線源5と、X線源5から出射されたX線を照射する試料11を保持し、移動可能な保持台3と、試料11から回折により出射されるX線を検出する2次元検出器である検出器7と、X線源5と保持台3と検出器7とを制御する制御処理部(制御部13およびデータ処理部15)とを備える。制御処理部(制御部13およびデータ処理部15)は、記憶手段(記憶部22)と演算手段(処理部20において実施される図13の工程(S50))と極点図作成手段(処理部20において実施される図13の工程(S70))とを含む。記憶部22は、検出器7により複数の条件下で検出された(たとえば複数のあおり角におけるX線回折で測定された)X線の複数の強度データを記憶する。演算手段(処理部20において実施される工程(S50))は、複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行う。極点図作成手段(処理部20において実施される工程(S70))は、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する。

【0064】

この場合、データ処理部15の処理部20において、制御プログラムに基づき図13の工程(S50)に示すように、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データ群について、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いて短時間の測定により効率的に、正確な極点図を得る事ができる。

【0065】

上記X線回折装置1において、演算手段(処理部20において実施される工程(S50))は、補正演算として、試料11の表面に対するX線の進入角度ω’と当該試料から回折によって出射するX線の試料表面に対する脱出角度γとに基づき決定される補正係数を強度データに乗ずる演算を行なってもよい。

【0066】

ここで、X線の吸収量の差の原因となる試料中のX線の経路長は、上記X線の進入角度ω’と脱出角度γとにより決定される。そのため、正確な補正係数を用いることで強度データの補正をより正確に行うことができる。

【0067】

上記X線回折装置1において、X線の進入角度をω’、脱出角度をγとした場合に、補正係数は、(sinγ+sinω’)/sinγという式で決定されてもよい。この場合、上記式を用いて正確な補正係数を算出できるので、強度データの補正を正確に行うことができる。

【0068】

上記X線回折装置1は、外部とのデータの入出力を行なうための入出力手段(入出力部26)をさらに備えていてもよい。記憶手段(記憶部22)は、入出力部26を介して入力されるプログラムであって、演算手段(処理部20において実施される工程(S50))での補正演算を実現するためのプログラムを記憶してもよい。演算手段(処理部20において実施される工程(S50))は、プログラムに基づいて補正演算を行なってもよい。

【0069】

この場合、入出力部26を介してX線回折装置1に上記プログラムを導入することができるので、プログラムの更新や改良を容易に行うことができる。この結果、X線回折装置1における極点図測定に関する性能の改善などを容易に行うことができる。

【0070】

この発明に従ったX線回折装置1のデータ解析方法は、2次元検出器を用いたX線回折装置1において、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器を含む検出器7によって複数の条件下で検出することで得られる、複数の強度データを準備するステップ(図13の工程(S10)〜工程(S30))と、準備された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップ(図13の工程(S40)および工程(S70))とを備える。

【0071】

この場合、あおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行うことで、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合にも、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を用いたX線回折を利用して、短時間の測定により効率的に正確な極点図を得る事ができる。

【0072】

この発明に従ったX線回折装置を制御するための制御方法は、2次元検出器を用いたX線回折装置1において、試料11にX線を照射することで試料から回折により出射されるX線を2次元検出器を含む検出器7によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップ(図13の工程(S10)〜工程(S30))と、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップ(図13の工程(S40)および工程(S70))とを備える。

【0073】

この場合、データ処理部15において処理部20があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止できる。この結果、2次元検出器を備えるX線回折装置1を用いて短時間の測定により効率的に正確な極点図を得る事ができる。

【0074】

この発明に従ったプログラムは、2次元検出器(検出器7)と、演算手段(処理部20)および記憶手段(記憶部22)を含む制御処理部(制御部13およびデータ処理部15)とを有するX線回折装置1を制御するための制御方法を実現するためのプログラムであって、当該プログラムはX線回折装置1に、試料にX線を照射することで試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを制御処理部(制御部13およびデータ処理部15)が記憶手段(記憶部22)に記憶させるステップ(図13の工程(S10)〜工程(S30))と、記憶された複数の強度データについて、それぞれの強度データに対応するX線の試料における吸収量の差を補正するように、強度データに対する補正演算を演算手段が行うステップ(図13の工程(S50))と、補正演算された補正後の複数の強度データを用いて試料の極点図データを制御処理部が作成するステップ(図13の工程(S40)および工程(S60))と、を実行させる。

【0075】

この場合、上記プログラムがX線回折装置1において実行されると、データ処理部15において処理部20があおり角の異なる複数の強度データについて、試料中でのX線の吸収量の差を補正するように補正演算を行なうので、当該吸収量の差による強度データの絶対値の差を打ち消すことができる。このため、複数の強度データを用いて極点図データを作成した場合に、あおり角の異なる条件下での複数の強度データについて、その境界部に段差が発生することを防止でき、正確な極点図を得る事ができる。

【0076】

上記X線回折装置1のデータ解析方法または制御方法またはX線回折装置1を制御するための制御方法を実現するためのプログラムにおいて、補正演算を行うステップ(図13の工程(S50))では、補正演算として、試料11の表面に対するX線の進入角度ω’と当該試料から回折によって出射するX線の試料表面に対する脱出角度γとに基づき決定される補正係数を強度データに乗ずる演算を行なってもよい。

【0077】

この場合、X線の吸収量の差の原因となる試料中のX線の経路長が上記X線の進入角度ω’と脱出角度γとにより決定されことから、正確な補正係数を得る事ができるので、強度データの補正をより正確に行うことができる。

【0078】

上記X線回折装置1のデータ解析方法または制御方法またはX線回折装置1を制御するための制御方法を実現するためのプログラムにおいて、X線の進入角度をω’、脱出角度をγとした場合に、補正係数は、(sinγ+sinω’)/sinγという式で決定されてもよい。この場合、上記式を用いて正確な補正係数を算出できるので、強度データの補正を正確に行うことができる。

【0079】

(実施例1)

次に、本発明によるX線回折の極点図測定の効果を確認するために、以下のような実験を行なった。

【0080】

(試料)

試料として、Si焼結体を準備した。具体的には、Si焼結体として、直径が3mmで厚さが2mmの円盤状の試料を準備した。

【0081】

(実験内容)

上述したSi焼結体の試料を図1〜図4に示した本発明によるX線回折装置にセットし、あおり角を0°、35°、70°、80°というように4種類としてX線回折測定を行なった。そして、X線回折測定を行なって直接得られた(補正計算を行なわない)データと、本発明による回折X線の強度データに対する補正計算を行なったデータとを比較した。

【0082】

(結果)

図15および図16を参照して、実験結果を説明する。なお、図15の横軸は結晶面の方位αを示し、縦軸はX線回折強度(回折X線の強度)を示している。図15に示したグラフでは、X線回折強度の各あおり角毎のデータを補正計算を行わないデータ(測定により直接得られたデータ)A1〜D1と、補正後のデータA2〜D2との両方について示している。図15から分かるように、補正前の測定により直接得られたデータにおいては、あおり角χ毎にX線回折強度のレベルが異なっており、あおり角が大きくなるほどX線回折強度の絶対値が大きくなる傾向があることがわかる。一方、補正後のデータにおいては、あおり角の相違による試料中でのX線の吸収の差を打ち消すようにデータが補正されているため、あおり角が異なっても各X線回折強度のデータがほぼ同じレベルで連続するようになっていることがわかる。そして、図15に示した補正後のデータを用いて極点図を合成すると、図16のような極点図が得られる。図16からわかるように、あおり角の異なるデータ間において食い違いが発生することなく、全体として不連続な段差などの無い、正常な極点図が得られた。

【0083】

(実施例2)

本発明によるX線回折方法の効果を説明するため、以下のような実験を行なった。

【0084】

(試料)

試料として、銅板の試料を準備した。この銅板の試料としては、具体的には平面形状が縦10mm×横10mmという四角形状であって、厚さが0.1mmの試料を準備した。

【0085】

(実験方法)

基本的に上述した実施例1の場合と同様の方法による極点図測定を行なった。

【0086】

(結果)

図17および図18を参照して、実験結果を説明する。なお、図17のグラフにおける横軸および縦軸は、図15に示したグラフの横軸および縦軸と同様である。図17に示したグラフでは、図15に示したグラフと同様に測定ままの補正をしていないデータをA1〜D1として示し、補正後のデータをA2〜D2として示している。図17からわかるように、本発明によるX線回折装置の制御方法またはデータ解析方法によって補正された補正後のデータでは、あおり角χが異なっても、試料中でのX線吸収量の違いの影響が相殺されることにより、ほぼ連続的な強度データとなっていることがわかる。また、図18からわかるように、得られた極点図においてはあおり角の違うデータ群間に段差部などのデータの不具合は発生しておらず、正常な形の極点図が得られた。

【0087】

(実施例3)

本発明によるX線回折方法の効果を確認するため、以下のような実験を行なった。

【0088】

(試料)

試料として、LiCoO2からなる試料を準備した。具体的には、試料としては、平面形状が直径15mmの円形状である金属板上に成膜したものを準備した。

【0089】

(実験内容)

基本的に、実施例1における実験内容と同様の方法を用いてX線回折測定を行なった。但し、この実施例3においては、あおり角を0°、60°、80°という3種類として測定を行なった。

【0090】

(結果)

図19および図20を参照して、結果を説明する。図19および図20からわかるように、補正していないデータ(測定ままのデータ)においては、あおり角の違うデータ間の境界部において、現実には発生し得ないような段差が示された極点図となっている。一方、図20に示すように、本発明による補正後データを用いた極点図では、上述のような段差は発生せず正常な形の極点図が得られている。

【0091】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態および実施例ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0092】

この発明は、特に2次元検出器を備えるX線回折装置において有利な効果を発揮する。

【符号の説明】

【0093】

1 X線回折装置、3 試料台、5 X線源、7 検出器、9 コリメータ、10 治具、11 試料、11a 試料表面、13 制御部、15 データ処理部、20 処理部、22 記憶部、24 一時記憶部、31 入射X線、33 回折X線、35 デバイリング、36 矢印。

【特許請求の範囲】

【請求項1】

X線回折装置であって、

X線源と、

前記X線源から出射されたX線を照射する試料を保持し、移動可能な保持台と、

前記試料から回折により出射されるX線を検出する2次元検出器と、

前記X線源と前記保持台と前記2次元検出器とを制御する制御処理部とを備え、

前記制御処理部は、

前記2次元検出器により複数の条件下で検出されたX線の複数の強度データを記憶する記憶手段と、

複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行う演算手段と、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する極点図作成手段とを含む、X線回折装置。

【請求項2】

前記演算手段は、前記補正演算として、前記試料の表面に対する前記X線の進入角度と前記試料から回折によって出射する前記X線の前記表面に対する脱出角度とに基づき決定される補正係数を前記強度データに乗ずる演算を行なう、請求項1に記載のX線回折装置。

【請求項3】

前記X線の前記進入角度をω’、前記脱出角度をγとした場合に、前記補正係数は、(sinγ+sinω’)/sinγという式で決定される、請求項2に記載のX線回折装置。

【請求項4】

外部とのデータの入出力を行なうための入出力手段をさらに備え、

前記記憶手段は、前記入出力手段を介して入力されるプログラムであって、前記演算手段での前記補正演算を実現するためのプログラムを記憶し、

前記演算手段は、前記プログラムに基づいて前記補正演算を行なう、請求項1〜3のいずれか1項に記載のX線回折装置。

【請求項5】

2次元検出器を用いたX線回折装置のデータ解析方法であって、

前記X線回折装置において、試料にX線を照射することで前記試料から回折により出射されるX線を前記2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを準備するステップと、

準備された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える、X線回折装置のデータ解析方法。

【請求項6】

2次元検出器を用いたX線回折装置を制御するための制御方法であって、

前記X線回折装置において、試料にX線を照射することで前記試料から回折により出射されるX線を前記2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップと、

記憶された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える、X線回折装置の制御方法。

【請求項7】

2次元検出器と、演算手段および記憶手段を含む制御処理部とを有するX線回折装置を制御するための制御方法を実現するためのプログラムであって、前記プログラムは前記X線回折装置に、

試料にX線を照射することで前記試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる複数の強度データを、前記制御処理部が前記記憶手段に記憶させるステップと、

記憶された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を前記演算手段が行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを前記制御処理部が作成するステップと、を実行させる、プログラム。

【請求項1】

X線回折装置であって、

X線源と、

前記X線源から出射されたX線を照射する試料を保持し、移動可能な保持台と、

前記試料から回折により出射されるX線を検出する2次元検出器と、

前記X線源と前記保持台と前記2次元検出器とを制御する制御処理部とを備え、

前記制御処理部は、

前記2次元検出器により複数の条件下で検出されたX線の複数の強度データを記憶する記憶手段と、

複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行う演算手段と、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成する極点図作成手段とを含む、X線回折装置。

【請求項2】

前記演算手段は、前記補正演算として、前記試料の表面に対する前記X線の進入角度と前記試料から回折によって出射する前記X線の前記表面に対する脱出角度とに基づき決定される補正係数を前記強度データに乗ずる演算を行なう、請求項1に記載のX線回折装置。

【請求項3】

前記X線の前記進入角度をω’、前記脱出角度をγとした場合に、前記補正係数は、(sinγ+sinω’)/sinγという式で決定される、請求項2に記載のX線回折装置。

【請求項4】

外部とのデータの入出力を行なうための入出力手段をさらに備え、

前記記憶手段は、前記入出力手段を介して入力されるプログラムであって、前記演算手段での前記補正演算を実現するためのプログラムを記憶し、

前記演算手段は、前記プログラムに基づいて前記補正演算を行なう、請求項1〜3のいずれか1項に記載のX線回折装置。

【請求項5】

2次元検出器を用いたX線回折装置のデータ解析方法であって、

前記X線回折装置において、試料にX線を照射することで前記試料から回折により出射されるX線を前記2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを準備するステップと、

準備された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える、X線回折装置のデータ解析方法。

【請求項6】

2次元検出器を用いたX線回折装置を制御するための制御方法であって、

前記X線回折装置において、試料にX線を照射することで前記試料から回折により出射されるX線を前記2次元検出器によって複数の条件下で検出することで得られる、複数の強度データを記憶手段に記憶するステップと、

記憶された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを作成するステップとを備える、X線回折装置の制御方法。

【請求項7】

2次元検出器と、演算手段および記憶手段を含む制御処理部とを有するX線回折装置を制御するための制御方法を実現するためのプログラムであって、前記プログラムは前記X線回折装置に、

試料にX線を照射することで前記試料から回折により出射されるX線を2次元検出器によって複数の条件下で検出することで得られる複数の強度データを、前記制御処理部が前記記憶手段に記憶させるステップと、

記憶された複数の前記強度データについて、それぞれの前記強度データに対応するX線の前記試料における吸収量の差を補正するように、前記強度データに対する補正演算を前記演算手段が行うステップと、

前記補正演算された補正後の複数の強度データを用いて試料の極点図データを前記制御処理部が作成するステップと、を実行させる、プログラム。

【図1】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図5】

【図6】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図5】

【図6】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−112708(P2012−112708A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260201(P2010−260201)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]