X線応力測定方法

【課題】従来のエリアディテクタ方式の3軸応力測定法の問題点を解決し、より精度の高い測定方法を提供すること。

【解決手段】被検物にX線を照射して得られる回折環に基いて3軸応力を測定する方法である。第一の態様では、4つの入射方向(φ0 = 0°、90°、180°、270°)にてX線を斜めに照射して各々回折環を得、φ0 =(0°、180°)では(σx −σz )、τyzを求め、φ0 =(90°、270°)では(σy−σz )、τxz を求め、これらの回折環からτxyσz を求め、もって6個の3軸応力成分を得る。第二の態様では、垂直入射と2つの斜め入射φ0 =(0°、90°)によって回折環を得、垂直入射ではτxz、τyz を、φ0 = 0°では(σx−σz )、τxy を、φ0 = 90°では(σy −σz )、τxy を求め、これらの回折環からσz を求め、もって6個の3軸応力成分を得る。

【解決手段】被検物にX線を照射して得られる回折環に基いて3軸応力を測定する方法である。第一の態様では、4つの入射方向(φ0 = 0°、90°、180°、270°)にてX線を斜めに照射して各々回折環を得、φ0 =(0°、180°)では(σx −σz )、τyzを求め、φ0 =(90°、270°)では(σy−σz )、τxz を求め、これらの回折環からτxyσz を求め、もって6個の3軸応力成分を得る。第二の態様では、垂直入射と2つの斜め入射φ0 =(0°、90°)によって回折環を得、垂直入射ではτxz、τyz を、φ0 = 0°では(σx−σz )、τxy を、φ0 = 90°では(σy −σz )、τxy を求め、これらの回折環からσz を求め、もって6個の3軸応力成分を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被検物にX線を照射することで、該被検物内に存在する応力(とりわけ3軸応力)を測定するX線応力測定方法に関するものである。

【背景技術】

【0002】

X線応力測定法は、材料(特に、金属などの結晶性材料)にX線を照射したときの回折の情報から、材料中の応力の状態を求める方法である。X線応力測定法では、応力によって格子面間隔が変化することを利用し、その変化を、回折X線の角度と強さの関係を測定することで求め、歪や応力を算出する。

【0003】

X線応力測定法は、被検物の表面部分の測定を行う方法であるため、通常は、平面応力理論が適用され、平面応力測定法が用いられる。

また、研削加工された鋼材などでは、研削の際に工具によって加えられた特定方向への強い変形などに起因して、3軸応力が残留することが知られている(例えば、非特許文献1など)。3軸応力は、被検物の表面(x−y平面)に沿った成分(x軸、y軸方向の成分)と、該表面に対して垂直方向(z軸方向)の成分とを持った、3次元方向の応力を同時に含む応力状態である。

X線照射によって3軸応力を測定する方法(X線3軸応力測定法)の別方式の技術は、デール(Dolle)らによって提案されている。

【0004】

しかしながら、デールらの測定法は、合計6方向の格子ひずみ分布(sin2 Ψ 線図)を用いるために、測定と解析に、複雑な装置と多大な測定時間とを要するという問題がある。このような方法では、実験室での実施では特に問題は生じないが、建設現場、被検物が敷設された現場、生産ラインなど、比較的迅速な測定作業が求められる現場などでは適用が困難である。

【0005】

上記のような従来のX線応力測定方法の問題に対し、本発明者は、X線を照射して得られる回折環の全体の情報を、イメージングプレート(IP)やCCDなどのエリアディテクタによって解析に利用するX線平面応力測定法(特許文献1)、X線3軸応力測定法(非特許文献1)を提案しており、測定と解析の無駄を軽減している。以下、非特許文献1に記載されたX線3軸応力測定法を、従来のエリアディテクタ方式のX線3軸応力測定法と呼んで説明する。

従来のエリアディテクタ方式の3軸応力測定法では、例えば、回折環の中心角を1度間隔に解析すると、回折環全体からは合計360個の格子ひずみが得られるので、6個の3軸応力成分の決定に対して十分なデータが得られる。

【0006】

次に、従来のエリアディテクタ方式のX線3軸応力測定法について、その測定の原理を説明する。

尚、現場での測定や実用性を考慮すると、試料の設定の影響を受けやすくなる回折データの絶対値の使用をなるべく避け、相対的な変化を利用することが望ましい。この点から、以下の説明では、平面応力測定法(sin2 Ψ法)のような、回折データの相対的変化を通した3軸応力測定法について述べる。

【0007】

実使用される金属材料の多くは、微細な結晶粒の集合体であり、X線を照射すると、次式(1)のブラッグの条件に従って回折X線が発生する。

〔式(1)〕

ここで、dは格子面間隔、θはブラッグ角、λはX線の波長、nは回折次数である。以下、n=1を用いる。

回折X線は、照射点(X線照射の標的となる測定点)を頂点とする円錐の側面を形成するように発生するため、入射X線に対して垂直にエリアディテクタを置くと、ほぼ円形の回折環が測定される。

デールらの測定方法では、回折環の一端の回折強度分布測定を通してθを決定し、応力計算に用いる。

これに対して、従来のエリアディテクタ方式の3軸応力測定法では、図8のように最初に回折環半径Rが得られ、次いで次式(2)を用いてブラッグ角θ(単位:ラジアン)を得る。

〔式(2)〕

ここで、CL は、X線照射点と検出器との距離である。

【0008】

上記のようにして得られるブラッグ角θの値は、回折に寄与した一群の格子面に対する平均値である。上記式(1)の微分から、格子面の法線方向の縦ひずみεとブラッグ角θとの関係が次式(3)のように導かれる。

〔式(3)〕

ここで、Δdは、格子面間隔dの変化量、即ち、無ひずみ時のdの値をd0 としたときに、Δd=d−d0 である。

また、Δθは、ブラッグ角θの変化量、即ち、無ひずみ時のθの値をθ0 としたときに、Δθ=θ−θ0 である。

【0009】

次に、図9に示すように、被検物表面の照射点に座標系xyzを設定し、原点(=照射点)における3軸方向の各応力(即ち、x軸方向の応力σx 、y軸方向の応力σy、z軸方向の応力σz )と、各せん断応力(τxy 、τxz 、τyz)とを次式(4)のように表記する。尚、τxy は、xy面のずれを生じさせる応力を表し、同様に、τxzは、xz面のずれを生じさせる応力を表し、τyz は、yz面のずれを生じさせる応力を表している。

〔式(4)〕

【0010】

回折環の中心角がαの位置から上記式(3)を用いて得られるひずみをεαと書くと、上記式(4)の応力に対して、次式(5)が成立する。

〔式(5)〕

ここで、Eは縦弾性定数、vはポアソン比である(いずれも回折弾性定数)。

【0011】

上記式(5)は、従来のエリアディテクタ方式の3軸応力測定法の基礎式である。該式中のn1 〜n3 は、試料座標系に対するεα の方向余弦であり、それぞれ次式(6)で表される。

〔式(6)〕

ここで、

ηは、ブラッグ角θの補角〔(π/2)−θ〕であり、

Ψ0 は、測定点における被検物表面に対する法線と入射ビームとのなす角であり、

φ0 は、被検物表面への入射ビームの投影とx軸とのなす角である。

【0012】

図8に示すように、任意のφ0 に対する回折環において、

εα :中心角α方向のひずみ、

επ+α :εα に対して中心角がπだけ異なる方向のひずみ、

ε−α :中心角−α方向のひずみ、

επ−α :ε−α に対して中心角がπだけ異なる方向のひずみ

について考え、これらを用いて次式(7)で表されるa1 〜a3 を求める。

〔式(7)〕

【0013】

上記式(7)に上記式(5)を代入すると、φ0 =0°のとき、次式(8)が得られる。

〔式(8)〕

ここで、ΦおよびΨは、それぞれ、次式(9)のとおりである。

〔式(9)〕

【0014】

上記式(8)より、a1 およびa2 は、それぞれ、cosα、sinαに関して直線的であることが判明する。また各直線の傾きは次式(10)で表される。

〔式(10)〕

【0015】

次に、上記式(10)のそれぞれについて、Ψ0 >0(即ち、φ0 =0°側に傾いた方向からの入射)と、Ψ0<0(即ち、前者とは逆方向の、φ0 =180°側に傾いた方向からの入射)とに関する平均および偏差を求め、次式(11)のように、b1〜b4 と表す。

〔式(11)〕

上記式(10)を上記式(11)へ代入して整理すると、φ0 =0°のとき次式(12)が得られる。

〔式(12)〕

上記式(12)から、全てのせん断応力成分(τxy 、τxz 、τyz )と、x軸z軸の応力関係式(σx−σz )とが得られる。

【0016】

一方、上記式(8)、上記式(9)のΦより、y軸z軸の応力関係式(σy −σz )に関する次式(13)の関係が得られる。

〔式(13)〕

ここで、Φは、εα によって求められた上記式(7)のa3 を、cos2 αに対して直線近似したときの傾きであり、測定により得ることができる。

既に、上記式(12)によって、上記式(13)の右辺の(σx −σz )とτxz が判明しているので、上記式(13)とΦとから、(σy−σz )が決定できる。

【0017】

垂直応力成分σz を明らかにするためには、上記式(5)から導出される次式(14)の関係を用いる。

〔式(14)〕

ここで、Xは、次式(15)のように表される。

〔式(15)〕

上記式(15)のとおり、Xは、ここまでに判明した応力成分と既知数だけからなり、計算により値が確定する。従って、得られたXを上記式(14)に代入すると、Eおよびvは既知であるから、σz が判明する。

このようなσz は、回折環全体から得られる360個のデータの1つ1つからσz が得られるが、ばらつきの影響を考慮して、それらの平均値を採用することが好ましい。

σz と、既に得られている応力関係式(σx −σz )と(σy −σz)とから、σx とσy が判明し、その結果、6個の3軸応力成分(σx 、σy、σz 、τxy 、τyz 、τxz )がすべて判明する。

【0018】

以上が、従来のエリアディテクタ方式の3軸応力測定法における、3軸応力成分決定の原理である。

しかしながら、本発明者が、従来のエリアディテクタ方式による3軸応力測定方法を、詳細に検討したところ、測定精度が不十分な場合があることが新たに判明した。本発明者の研究によれば、上記した従来の方法では、σy 成分についての測定精度がとりわけ低いことがわかった。その原因は、ポアソン効果のために、φ0 =0°および180°方向だけから測定した回折環の半径変化にσyの作用が反映され難く、それによって測定感度が低くなることであると考えられる。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−241308号公報

【非特許文献】

【0020】

【非特許文献1】"Sasaki, T. and Hirose, Y., X-Ray Triaxial Stress Analysis Using Whole Diffraction Ring Detected with Imaging Plate, Transactions of the Japan Society of Mechanical Engineers, Series A, Vol. 61, No.590 (1995), pp. 2288-2295."

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明の課題は、上記した従来のエリアディテクタ方式の3軸応力測定法の問題点を解決し、より精度の高い測定方法を提供することにある。

【課題を解決するための手段】

【0022】

本発明は、この問題を解決するために成された発明であって、次の特徴を有するものである。

(1)被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得、

該入射方向s1、s3の回折環の組からは、x軸、z軸方向の応力の関係式(σx −σz )と、せん断応力τyz とを少なくとも求め、

該入射方向s2、s4の回折環の組からは、y軸、z軸方向の応力の関係式(σy −σz )と、せん断応力τxzとを少なくとも求め、

該入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組のうちの一方または両方から、せん断応力τxy を求め、

以上によって得られた応力の関係式およびせん断応力からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(A)測定点における被検物表面の法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう4つの入射方向s1、s2、s3、s4であって、これらの入射方向は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向s1とs3の投影がx軸に一致しかつ互いに対向し、入射方向s2とs4の投影がy軸に一致しかつ互いに対向するような位置関係にある、前記4つの入射方向s1、s2、s3、s4。

(2)せん断応力τxy を、入射方向s1とs3の回折環のペア、および、入射方向s2とs4の回折環のペアの両方からそれぞれに得られたせん断応力τxyのうちのいずれか一方の値、または、両方の値の平均値とする、上記(1)記載のX線応力測定方法。

(3)被検物が、多結晶性の物質からなる車輪またはコロであるか、多結晶性の物質からなるレールである、上記(1)または(2)記載のX線応力測定方法。

(4)被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得、

入射方向t1の回折環からは、せん断応力τxz 、τyzを求め、

入射方向t2の回折環からは、x軸、z軸方向の応力の関係式(σx −σz )と、せん断応力τxy とを求め、かつ、

入射方向t3の回折環からは、x軸、z軸方向の応力の関係式(σy −σz )と、せん断応力τxy とを求め、

以上によって得られたせん断応力および応力の関係式からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(B)測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2、t3とからなる3つの入射方向t1、t2、t3であって、入射方向t2、t3は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向t2の投影がx軸に一致し、入射方向t3の投影がy軸に一致するような位置関係にある、前記3つの入射方向t1、t2、t3。

(5)せん断応力τxy を、入射方向t2とt3の回折環からそれぞれに得られたせん断応力τxy の平均値とする、上記(4)記載のX線応力測定方法。

(6)当該X線応力測定方法を実施するに際し、先に、被検物表面の測定点に対して上記入射方向t1でのX線の照射を行ない、その回折環から求められるせん断応力τxz またはせん断応力τyz に基いて、被検物内部の応力の状態を判断する、上記(5)記載のX線応力測定方法。

【発明の効果】

【0023】

上記したように、従来のエリアディテクタ方式による3軸応力測定法では、測定点における被検物表面の法線について対称な一対の入射方向だけを用いている。図9に示すように、この一対の入射方向は、これらを被検物表面に投影したとき、測定点において被検物表面上に規定したxy直交座標のx軸に一致し(その投影方向をx軸とすると考えることもできる)、互いに対向する方向である。即ち、一対の入射方向の投影の一方を規準方向としてφ0 =0°の方向としたとき、他方はφ0 =180°の方向である。以下、もとの斜めの入射方向についても、φ0=0°の入射方向、φ0 =180°の入射方向などと、被検物表面に投影したときの方向を用いて区別する。

【0024】

図9のような互いに反対側に位置する2方向のX線照射による3軸応力測定では、10-7 〜10-6 の桁で四捨五入したひずみデータに対しては有効な応力計算結果を与えるが、それよりも誤差を多く含むデータ(例えば、10-5の桁で四捨五入したデータ)に対してはσy 成分を中心に応力計算誤差が増加し、測定値のばらつきにもよるが、例えば45%もの誤差に達する場合もある。

上記したように、その原因は、ポアソン効果のために、φ0 =0°およびφ0 =180°の方向からのX線照射による回折環の半径変化にσy の作用が反映され難く、よって測定感度が低くなるからであると考えられる。

【0025】

これに対して、本発明の測定方法の第一の態様では、上記(A)のとおり、従来どおりの2つの入射方向s1(φ0 =0°の方向)、s3(φ0=180°の方向)に加えて、入射方向s2(φ0 =90°の方向)、s4(φ0=270°の方向)からもX線を照射し、計4方向からの照射で得られるそれぞれの回折環を用いて3軸応力測定を決定する。

このとき、単に測定を多方向から行うというだけなく、少なくとも(σx −σz)、τyz については、入射方向a1、a3による回折環の組から得たものを用い、また、少なくとも(σy−σz )、τxz については、入射方向a2、a4による回折環の組から得たものを用い、これらを用いて新たな応力と関係式のセットσz 、(σx −σz)、(σy −σz )、τxy 、τxz 、τyzを構成し、ここから、6個の3軸応力成分σx 、σy 、σz 、τxy 、τyz、τxz を求めている。

その結果、10-7 〜10-6 の桁で四捨五入したひずみデータに対しては実用範囲内の応力計算結果を与え、さらに、10-5の桁で四捨五入したデータに対しても誤差が10%台に留まり、従来の方法よりも誤差が少なくなることが判明した。

【0026】

また、本発明の測定方法の第二の態様では、3つの入射方向によるX線照射で得られるそれぞれの回折環を用いて3軸応力測定を決定する。

この3つの入射方向とは、上記(B)のとおり、測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1(以下、垂直入射方向とも呼び、その方向からの入射を垂直入射とも呼ぶ)と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2(φ0 =0°の方向)、t3(φ0 =90°の方向)である。

その結果、3個の回折環から全3軸応力成分が決定できると共に、第一の態様を上回る測定精度が得られ、とりわけσy の測定精度が向上することが判明した。

【0027】

またさらに、本発明の測定方法の第二の態様では、垂直入射だけを先に行ない、その回折環から得られるせん断応力τxz 、τyz に基いて、被検物内部の応力の状態を判断することを提案している。

X線の垂直入射だけによって被検物内部の応力の状態を判断するという手法は、簡略的であり、かつ、X線応力測定ではもっぱら斜め照射を行っていた従来の方法とは全く異なるものであるが、レールなどにおける転動接触によって生じる独特の応力に対しては、その状態を大まかに判定する方法として格別なる意義をもつ。

よって、例えば、鉄道レールの長い区間に対して、X線の垂直照射を先に行って内部応力の概要的な判断を行ない、再検査を要する部位を見つけ出してから、その部分に対してX線の斜め照射を行ない、詳細な3軸応力測定を行うことも可能となる。

また、鉄道レールでは、せん断応力τxz を測定することで、レールの初期の劣化の状態、および、き裂発生を検出でき、レールの検査方法の基準として有効である。

【図面の簡単な説明】

【0028】

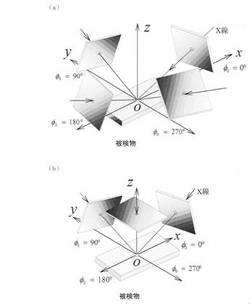

【図1】図1は、本発明によるX線応力測定方法の構成を説明する図であって、図1(a)は本発明の第一の態様、図1(b)は本発明の第二の態様を示している。

【図2】図2(a)〜(c)は、斜め入射(φ0 =0°、90°)、垂直入射(Ψ0 =0°)における、ひずみεαと、応力σy 、τxz τyz との関係を示すグラフ図である。

【図3】図3は、順解析計算により得られた(入射方向φ0 =0°、傾きΨ0 =30°)でのX線照射に対するεα分布を示すグラフ図である。

【図4】図4は、本発明の実施例1のシミュレーションにおける応力計算結果を示すグラフ図である。

【図5】図5は、本発明の実施例2において、測定された回折環の画像の例を示す写真図である。

【図6】図6は、本発明の実施例2において、レール試料の回折おいて求めたa1 線図である。

【図7】図7は、測定データに対して、従来のエリアディテクタ方式の3軸応力測定法、本発明の測定方法の第一、第二の態様を適用したときに得られた応力成分を比較した図である。

【図8】図8は、従来のエリアディテクタ法における、エリアディテクタと被検物の配置関係、および、回折環(Debye-Scherrer 環)と、応力計算に用いるための4つの歪の定義を説明する図である。

【図9】図9は、従来のエリアディテクタにおける、回折環の測定法を説明する図である。

【発明を実施するための形態】

【0029】

先ず、本発明のX線応力測定方法の第一の態様(本発明の第一の方法とも呼ぶ)について説明する。

本発明の第一の態様は、少なくとも、次の操作を有する。

先ず、図1(a)に示すように、被検物表面の測定点に対して、上記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得る。

ここで、4つの入射方向s1、s2、s3、s4は、これらを被検物表面に投影したとき、測定点において直交する被検物表面上のxy座標に対して、入射方向s1、s3の投影がx軸に一致しかつ互いに対向する方向であり、入射方向s2、s4の投影がy軸に一致しかつ互いに対向する方向である。即ち、入射方向s1を規準方向としてφ0 =0°の方向としたとき、入射方向s3はφ0 =180°の方向であり、これらs1、s3に対して、入射方向s2をφ0=90°の方向としたとき、入射方向s4はφ0 =270°の方向である。

【0030】

次に、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組から、それぞれ、応力および応力の関係式σz 、(σx −σz )、(σy −σz )、τxy、τxz 、τyz を求める。

入射方向s1、s3の回折環の組から、応力のセットを求める計算手法それ自体は、従来のエリアディテクタ方式の3軸応力測定法と同様である。

一方、入射方向s2(φ0 =90°の方向)、s4(φ0 =270°の方向)の回折環の組から、応力のセットを求める手法についても、基本的には、従来の方法と同様であるが、この場合、上記式(10)に対応する式として、次式(16)が上記式(5)〜(7)より得られる。

〔式(16)〕

上記式(16)を、上記式(11)のb1 〜b4 に代入して応力成分を求めると、次式(17)のように、τyz 、(σy −σz )、τxz 、τxy が得られる。

〔式(17)〕

また、従来の方法と同様に、上記式(13)、(14)によって、(σx −σz)、(σy −σz )、τxz が決定でき、また、τxy も決定できる。

【0031】

以上のようにして、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組から、応力および応力の関係式、即ち、σz 、(σx −σz )、(σy −σz )、τxy、τxz 、τyz が求められる。

本発明では、ここで、それぞれの応力のセットに含まれる応力のうち、少なくとも(σx −σz )、τyz については、入射方向s1、s3の回折環の組から得られた応力を採用し、少なくとも(σy −σz)、τxz については、入射方向s2、s4の回折環の組から得られた応力を採用し、これらを組み合わせて〔(σx−σz )、(σy −σz )、σz 、τxy 、τyz、τxz 〕を構成し、そこから、6個の3軸応力成分σx 、σy 、σz、τxy 、τyz 、τxz を求める。

これによって、本発明において新たに加えた入射方向s2、s4の回折環の組から得た応力(σy −σz )、τxz が計算に用いられ、測定精度が向上する。

【0032】

本発明の第一の態様では、4方向の回折環測定が必要であり、これは、図9に示した従来のエリアディテクタ3軸応力測定法における2方向の測定に比べ2倍となる。しかし、σy の測定精度が向上し、かつ、それに影響を受けるσx 、σzの測定精度の向上も期待できる。

【0033】

せん断応力τxy については、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組からそれぞれに得られるτxy のどちらを採用してもよいが、それぞれに得られたτxy の平均値を用いることが好ましい。

また、この時点までで得られている応力成分を用いて、回折環上の1つ1つの点から、σz が決定される。回折環の全周360°から360個のσzが得られるので、平均値を求め、信頼性を向上させることが好ましい。

【0034】

次に、本発明によるX線応力測定方法の第二の態様について説明する。

本発明の第二の態様では、図1(b)に示すように、被検物表面の測定点に対して、上記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得る。入射方向t1をφ0 =0°または180°の方向とするとき、入射方向t3はφ0 =90°または270°の方向であるが、それらの組合せは、入射方向t1をφ0 =0°の方向とし、t3をφ0 =90°の方向とする組合せと等価である。

【0035】

第二の態様では、第一の態様におけるs1(φ0=0°)とs3(φ0 =180°)との対、s2(φ0 =90°)とs4(φ0 =270°)との対といった対向方向からのX線照射を用いず、その代わりに、Ψ0 =0°の法線方向にX線を入射させて得られる回折環を使用し、それによって、必要な回折環の測定数を減らしている。

【0036】

第二の態様における、3つの入射方向によるX線照射の回折環から応力を求める計算手法は次のとおりである。

X線を垂直入射させる場合(Ψ0 =0の場合)、上記式(10)中の2つの式は、それぞれ、次式(18)の2つの式のようになる。

〔式(18)〕

上記式より、せん断応力τxz 、τyz が、次式(19)のように得られる。

〔式(19)〕

【0037】

本発明者は、鋭意研究を行ない、回折環形状に対するτxz 、τyzの影響は、Ψ0 =0のときが最も大きく、従って、応力測定には最適な条件であることを知見した。この点については、φ0 方向と、ひずみεαの変化についての説明において後述する。

τxz が得られると、Ψ0 ≠0のときが、即ち、t2の方向の斜め照射において、上記式(10)の第一式からσx −σzが次式(20)のように得られる(Ψ0 は、45°であるときが最も高精度であり、0°、90°に近くなると、精度が低下する)。

〔式(20)〕

【0038】

同様に、上記式(19)の第二式から得られるτyz を用いると、t2の方向の斜め照射において、上記式(16)の第一式から、σy −σzが、次式(21)のように得られる。

〔式(21)〕

【0039】

次に、τxy については、φ0 =0°、および、φ0 =90°におけるa2 の関係を用いる。即ち、τxz、τyz は、既に式(19)から得られているので、式(10)および式(16)のそれぞれ第二式より、次式(22)の関係が得られる。

〔式(22)〕

τxy については、上記式(22)の2つの式の計算精度は等価であり、上記のいずれを用いてもよいが、両者を平均することで信頼性が向上する。

以上の結果から、本発明の第一の態様と同様に、上記式(14)を用いてσz が決定できる。また、σz が得られると、(σx−σz )と(σy −σz )の値から、σx とσyが直ちに判明し、6個の3軸応力成分σx 、σy 、σz 、τxy 、τyz、τxz が得られる。

本発明の第二の態様では、図1(b)からも明らかなとおり、3方向の回折環測定を行っており、上述の第一の態様よりも回折環測定が1方向少ないという利点がある。

【0040】

ここで、φ0 方向と、ひずみεα の変化について説明する。

下記式(23)のように、σy (一例として、100MPa)のみが作用するときの回折環全周におけるεαの分布、および、それに対するφ0 の影響を、図2(a)のグラフ図に示す。計算条件は後述のシミュレーションと同様である(X線入射角度Ψ0 を30°とし、第二の態様ではΨ0 =0°の場合を含む)。

〔式(23)〕

図2(a)のグラフに示すとおり、εα の変化幅は、φ0 =90°で大きく、φ0 =0°のときの約8.2倍を示している。また、φ0=0°では、φ0 =90°よりやや複雑な変化を呈している。

よって、σy を測定する場合は、φ0 =90°のひずみ分布を用いる方が有利であることが分かる。

【0041】

上記と同様に、τxz について、次式(24)を仮定して検討する。

〔式(24)〕

図2(b)は、τxz に対するεα である。φ0 =90°でのεα の変化幅は、φ0 =0°のときの約1.75倍となり、τxz を測定するときはφ0 =90°のひずみ分布を用いるべきであると言える。

尚、図2(b)に示されるように、垂直入射(Ψ0 =0°)の場合には、φ0 =0°のときの2.0倍、また、φ0 =90°のときの1.15倍のひずみ変化となり測定に有利であることが分かる。

【0042】

上記と同様に、τyz について、下記式(25)を仮定して検討する。

〔式(25)〕

図2(c)に示すように、τxz の場合と類似した傾向が見られ、φ0 =0°でのεαは、φ0 =90°でのεα の約1.75倍大きいことが分かる。よって、τyz に対する逆解析にはφ0=0°の条件を用いることが望ましい。

垂直入射の場合に最も感度が高くなる点もτxz と同様(φ0 =90°方向の2.0倍、φ0=0°方向の1.15倍)である。

【0043】

本発明の測定方法を適用すべき被検物は、多結晶性の材料(例えば、金属、セラミックス、特定のプラスチックなど)からなるものであればよく、特に限定はされないが、鉄道などの車輪やコロ(特にその外周面)、レール、ベアリングなどといった、転動接触を繰り返し受けるような物品に対して、また、研削加工された部品、析出相が存在する材料などに対して、3軸応力を測定する本発明の有用性は顕著になる。

尚、本発明の応力測定方法は、3軸応力を求めるステップを有するので、X線3軸応力測定方法と呼ぶことができるが、当然に、1軸、2軸の応力測定に利用してもよい。

【0044】

本発明の第二の態様では、発明の効果の説明において述べたとおり、垂直入射だけを先に行ない、その回折環から得られるせん断応力τxz 、τyz に基いて、被検物内部の応力の状態を判断する。この判断手法は、レールなどにおける転動接触によって生じる応力や、疲労の有無の判断に対しては、格別なる意義をもつ。

鉄道のレールなど、転動接触を受ける物品の内部に生じる応力は特殊であり、とりわけ、せん断応力τxz 、τyz の性質は特異である。

転動接触疲労の初期亀裂は、せん断応力τxz によって発生する。そして、せん断応力は、車輪の通過により負から正へ変化する。これに対して、他の応力成分は、車輪の通過によっても符号が変らない。

また、せん断応力τxz が最大となるのは、接触面ではなく内部である。これに対して、他の応力成分は接触面で最大となる。

このような転動接触を受ける物品に対して、従来公知の応力測定法によって平面応力を測定したのでは、3軸応力状態かつ擬静水圧状態のときσx −σz =0、σx −σz=0である。即ち、σx 、σy 、σz が、顕著な値を有していても、平面応力を測定するだけの方法ではゼロ応力を与えてしまい、応力が無く危険は無いと誤解して判断してしまう可能性がある。

これに対して、本発明の方法をレールや車輪などの表面に適用すれば、正しい残留応力がより高い精度にて求められる。

【0045】

また、本発明の第二の態様において垂直入射だけを行えば、前記した転動接触における特殊なせん断応力τxz についての評価を、簡単にかつ効果的に知ることができ、さらなる精密検査を行うべきか否かを判断することが可能になる。

この垂直入射だけを行ない、それによって得られる回折環からせん断応力τxz を求め、被検物の内部応力を評価する方法は、本発明の第二の態様の一部としてだけでなく、それだけで独立したX線応力測定方法とみなすことも可能である。

【0046】

本発明によるX線3軸応力測定方法を実施するための測定装置の態様は、特に限定は、されず、当該測定方法に必要な方向からのX線照射とそれによって生じる回折環を解析しえる手段とを有して構成すればよい。

照射に用いられるX線は、従来公知のX線応力測定法に用いられる特性X線であってよく、例えば、Crターゲットを有するX線管球によるCrKα特性X線などが挙げられる。

【0047】

回折環を解析するための手段は特に限定はされないが、例えば、イメージングプレートや、CCD(charge coupled device)、半導体検出器、C−Mosイメージセンサー等のエリアディテクタによって回折環を全体的に検地し解析する装置が好ましいものとして挙げられる。

イメージングプレートは、上記特許文献1に記載されたとおり、X線エネルギーをいったん蓄積した後に、光による励起によって蛍光を発生する光輝尽性発光現象を利用して回折環の全体画像を撮像する放射線画像センサであって、例えば、BaFBr:Eu2+ などの輝尽性蛍光体の微結晶を、プラスチックフィルムの表面に塗布して形成され、X線が入射すると輝尽性蛍光体中にこのX線エネルギーが蓄積される。

イメージングプレートの中心部には、図1に示すように、通常、X線照射管が貫通する貫通孔が形成されており、そこから測定点に向かって特性X線を照射し、回折環となって戻ってきた反射X線を、その周囲で受光する構成となっている。

【0048】

CCD、半導体検出器、C−Mosイメージセンサーなどは、それ自体から、コンピュータによる画像処理や演算処理が可能な回折環の画像データについての出力信号を得ることが可能である。一方、イメージングプレートなどの記録媒体は、該プレートに記録された回折環画像を読み取るための読取装置(イメージングプレート・リーダ)と共に用いられる。該読取装置は、He−Neレーザなどの励起光をイメージングプレート上に走査して照射し、このイメージングプレート内のX線エネルギーの蓄積部分から発生する蛍光を光電子倍増管によって増幅し、X線の強度を測定して回折環画像を読み出すように構成され、該読取装置を通じて、回折環の画像データについての出力信号が得られる。

【0049】

図8に示す回折環上のひずみを解析するに際しては、回折環全周を細かく分解しより多くのデータを得ることが好ましく、例えば、角度αの間隔(インターバル)を1°とし、回折環全周にわたって計360個のデータを得ることが好ましい態様である。

【0050】

イメージングプレートやCCD等を被検物の表面に対して所定の角度にて保持するための装置構成は、本発明の第一、第二の態様において必要な入射方向を達成し得るものを、適宜製作すればよい。

イメージングプレートとその中央に位置するコリメーターとの組は、1組だけを用意し、必要な入射方向へと配置位置を変えて、即ち、1組で多方向の測定を兼用して、測定を行うように構成してもよいし、第一の態様の4方向、第二の態様の3方向に対して、必要な全ての照射方向の分だけの組を用意してもよいし、また、これらの中間的な構成として、兼用可能な配置位置だけを兼用する構成としてもよい。

【0051】

被検物表面の測定点への斜め照射の角度(即ち、測定点における法線からの傾きの角度Ψ0 )は、上記した従来のエリアディテクタ方式による3軸応力測定法における照射角度を参照してよい。

Ψ0 は、45°が最も好ましく、他のΨ0 の場合には、Ψ0 =45°の場合に対して(sin2Ψ0 )倍の測定感度(精度)となる。Ψ0 <45°では、Ψ0 が0°に近いほど、X線吸収の影響が少なく、良好な回折環が得られる。45°<Ψ0では、Ψ0 が90°に近ずくと、X線浸入深さを浅くできるため、表面部の測定に適する。

【実施例】

【0052】

実施例1

本実施例では、本発明による応力測定法(第一の態様、第二の態様)の検証のため、シミュレーションを行った結果を示す。当該シミュレーションは、実際の被検物とX線とを用いたものではないが、充分に一実施例として示すことができるものである。

また、非特許文献1に記載されたエリアディテクタ方式の3軸応力測定法(即ち、従来技術の説明において、式(1)〜式(15)を用いて3軸応力成分決定の原理を説明した3軸応力測定法、以下「従来法」と呼ぶ)による結果も示し、本発明の第一の態様、第二の態様と比較する。

【0053】

〔計算条件〕

先ず、次式(21)のような、単純な応力成分を仮定した。

〔式(21)〕

【0054】

次に、標準的な特性X線であるCrKα線の照射による鋼(フェライト)の211回折の測定を想定して、以下に示す計算条件を設定した。

材料 :鋼(フェライト)

ヤング率 :206.0(GPa)

ポアソン比 :0.28

回折面のミラー指数(hkl) :211

応力の無い状態での回折角度 :156.4(度)

X線入射角度(法線との間の角度)Ψ0 :30.0(度)、 0.0(度)

材料とディテクタとの間の距離 :100.0(mm)

計算に用いたひずみεα の数 :360

角度αの間隔(インターバル) :1.0(度)

【0055】

こうして回折環上のひずみεα を角度αに関して1度ずつ求めた。このεαを仮想的に測定データと見なして、上述の各応力計算法を適用し、応力値が正しく逆解析できるかを検証した。

図3は、順解析計算により得られた(入射ビームの方位(φ0 =0°、および、Ψ0 =30°)でのX線照射に対するεα分布を示すグラフ図である。同図には、ひずみを、10-7 の桁(破線で示したグラフ線)、10-6 の桁(実線で示したグラフ線)、10-5の桁(一点鎖線で示したグラフ線)でそれぞれ四捨五入した場合の結果を示している。本シミュレーションでは、このように四捨五入する桁を変えることで、実際の測定で想定される測定誤差の混入を簡便的に模擬した。

【0056】

結果の比較

得られた応力計算結果を、図4(a)〜(c)のグラフ図に示す。黒色の棒グラフが第一の態様、破線の棒グラフが第二の態様を表している。また、同グラフ図には、従来法による応力測定結果をも、網掛の棒グラフで示している。

図4(a)は、10-7 の桁で四捨五入したデータに対する応力計算結果を示し、図4(b)は、10-6 の桁で四捨五入したデータに対する応力計算結果を示し、図4(c)は、10-5の桁で四捨五入したデータに対する応力計算結果を示している。

図4(a)に示す比較的高精度な10-7 の桁で四捨五入したひずみデータ(以下、10-7 データと呼ぶ)を用いた場合は、入射ビームの方位がφ0=0°、180である従来法が0.02〜0.36%の誤差範囲、本発明の方法の第一の態様が0.0〜0.05%、本発明の方法の第二の態様が0.09〜0.47%となり、3種類の方法は共に、実使用上、充分に高精度であることが分かる。

次に、図4(b)に示す10-6 の桁で四捨五入したデータ(以下、10-6 データ)に対する応力計算結果では、従来法が0.19〜3.5%の誤差範囲、本発明の方法の第一の態様が0.19〜0.65%の誤差範囲、本発明の方法の第二の態様が0.83〜3.8%の誤差範囲となっており、本発明の方法の第一の態様の測定精度が充分に高いことがわかった。

また、図4(c)に示す、10-5 の桁で四捨五入したデータ(以下、10-5 データ)に対する応力計算結果では、従来法が0.6〜46.0%の誤差範囲、本発明の方法の第一の態様が0.56〜2.7%の誤差範囲、本発明の方法の第二の態様が1.8〜16.0%の誤差範囲となった。10-5データでは、従来法によるσy の誤差が顕著になっている。第二法は全ての応力成分において比較的高精度である。

【0057】

以上より、10-6 データより高い精度の測定データ(εα )が得られる場合は、従来法、本発明の方法ともに、いずれも実用範囲内の応力精度を与えるが、εαのバラツキが10-5 データに近づくと、従来法のσy の誤差が大きくなることが判明した。また、後者の場合には、本発明の第一のまたは第二の態様を用いることで、誤差を大幅に抑えることができることがわかった。

従来法の測定精度が低い理由は、X線入射方向と直交する方位に関係する応力成分において、ポアソン効果による感度低下が起きたためであると考えられる。これに対して本発明の第一のまたは第二の態様では、φ0 =90°の回折データを使用しているため、比較的良好な精度が得られたと考えられる。

なお、どの計算結果においても、本発明の第一の態様が、最も高精度の結果を示しているが、応力決定精度は、初期値や計算条件によってある程度変動する。

【0058】

実施例2

本実施例では、在来線で使用され保守により交換されたレールを被検物として用い、

従来法、本発明の方法の第一、第二の態様を適用して、それぞれの測定精度を比較した。

被検物のレールは、JIS E 1101に規定された60kg普通レールの一部分である。その標準的な化学成分および機械的性質は、次のとおりである。

炭素(C) :0.63〜0.75(重量%)

ケイ素(Si) :0.15〜0.30(重量%)

マンガン(Mn):0.70〜1.10(重量%)

リン(P) :0.030(重量%)未満

イオウ(S) :0.025(重量%)未満

引張り強さ :800(MPa)以上

試料のレールは、車輪による転動接触疲労によって踏面(車輪との接触面)近傍に金属組織の塑性流動が形成され、X線応力測定を行うと3軸残留応力が観察される。

本実施例では、実験装置にセット可能なようにレールの頭頂部を、〔レール表面から深さ10mm、もとのレールの長手方向に10mm〕の寸法を有する試料となるよう切断した後に、踏面の中心点についてX線測定を行った。

【0059】

試料の切断は、自動鋸盤によりレール頭頂部をスライス状(厚さ10mm、長さ165mm)とした後、精密切断機にて水冷しながらレールの長手方向に10mmの幅となるように行った。その際、レール踏面に切断過程での残留応力の付与が生じないように配慮した。尚、測定結果は、車輪による転動接触によってレール踏面直下に形成された局部的な残留応力と、切断による応力解放とが重畳した結果に対応するものと考えられる。

主なX線条件は、次のとおりである。

特性X線 :CrKα

回折面のミラー指数(hkl) :αFe−211

X線管の電圧 :30(kV)

X線管の電流 :10(mA)

コリメーターの直径 :1(mm)

試料に対するX線の入射角度Ψ0 :30(度)

Fe粉末に対するX線の入射角度 :0(度)

試料とディテクタとの間の距離 :100(mm)

Fe粉末とディテクタとの間の距離:43(mm)

【0060】

回折環測定には、127mm×127mmのイメージングプレート(IP)を使用した。

回折環画像を構成する各画素は、設計上、一辺100μmの正方形であり、縦横共に約1000画素(合計100万画素)である。各画素の輝度分解能は8bitである。

回折環画像の処理方法は、従来法と同様である。

試料座標系は、レールの踏面中央のX線照射点を原点とし、レールの長手側(走行方向)をx軸(φ0 =0°)に設定した。

【0061】

測定結果

図5(a)〜(e)に、測定された回折環画像の例を示す。いずれも内側の回折環が基準材(焼鈍した鋼)の211回折であり、その次がレール試料の211回折である。さらにその外側の弱い回折は基準材の220回折である。

測定した回折環画像から、半径方向に関する回折強度分布を求めた。

次に、レール試料の回折について、半価幅中点法によってピーク位置を決定し、次いでa1 線図を求めた。その一例を、図6のグラフ図に示す。

【0062】

図7は、測定データに対して、従来法、本発明の測定方法の第一、第二の態様を適用したときに得られた応力成分を比較した図であり、6個の応力成分と、(σx −σz )、(σy −σz)の結果が示されている。黒色の棒グラフが第一の態様、破線の棒グラフが第二の態様、網掛の棒グラフが従来法の応力成分を示している。

図7に示すとおり、せん断応力については、ほぼ、いずれの測定方法ともに、同様の一致した傾向を示している。一方、垂直応力、とくに、σy および(σy −σz )に関しては、従来法の結果が、本発明の測定方法の結果と異なる傾向を示している。

【0063】

各応力計算法に対する比較結果は、上記実施例1のシミュレーションにおける図4(c)の傾向と概ね類似している。この原因は、ポアソン効果によるひずみ感度の差に関係していることが推測される。(σy −σz )の誤差はσz の決定に影響し、その後のσxの決定にも影響を与える。

これに対して、本発明の測定方法の第一、第二の態様では、φ0 =90°方向の回折環データを用いることで、こうした影響を低減している。

本発明の測定方法の第一、第二の態様による応力値の差は、比較的小さい結果となったが、両者は互いにX線侵入深さの異なる回折データを用いており、各測定結果は応力状態によっては厳密には一致しない場合があり得ると考えられる。即ち、第一の態様では、4種類の入射角Ψ0 は皆同一であるが、第二の態様では、一部にΨ0 =0°のデータを用いている。そのため、Ψ0 =0における実験誤差の影響と共に、Ψ0 によるX線侵入深さの相違によって材料内の測定範囲が異なる。

【0064】

レール頭頂面では、Hertzの接触応力が発生し、X線侵入深さ領域を含む頭頂面近傍には応力勾配が発生し、残留応力状態にも影響していることが考えられる。両方法の応力計算結果における誤差の原因の一つには、このようなX線侵入深さの差が関与していることが考えられる。

【0065】

本発明の第二の態様では、垂直入射(Ψ0 =0)の回折環からτxz 、τyz が得られ、斜め入射(Ψ0 =30°、φ0=0°、φ0 =90°)の回折環からそれぞれ(σx −σz )および(σy −σz)が決定できる。これに対して、第一の態様では、(φ0 =0°、φ0 =180°)の組、および、(φ0=90°、φ0 =270°)の組の、計2組の回折環を利用することで同様な応力成分が決定される。その結果、計算過程の増加による新たな誤差の発生が考えられる。

このように、各態様の使用に対しては、回折環の測定精度や応力勾配の程度に応じて適切な選択が必要である。

【0066】

実施例1の数値的シミュレーションと実施例2の実測とを通して、本発明による測定方法が理論的に正しいものであることが確認できた。また、格子ひずみεαの精度が10-6 データ(10-6の桁で四捨五入したひずみデータ)の場合以上であるときは、第一、第二の態様のいずれを用いても正しい結果が得られることが判明した。

従来法では2方向からの回折環を用い、第一の態様では4方向、第二の態様では3方向からの回折環をそれぞれ用いている。よって、格子ひずみεαの精度が高い場合には、測定量の少ない従来法が実用上有効である。

しかし、格子ひずみの精度が10-6 データより低下する場合は、ポアソン効果の影響によってX線入射方向と直交する方向に作用する応力成分σy に誤差が現れやすい傾向が認められた。この影響を回避するためには、φ0=90°方向の測定データを用いる本発明の第一、第二の態様を適用する必要がある。

【0067】

また、本発明の第二の態様では、第一の態様の有する特長を保持しながら、必要な回折環データを1方向分減らすことが可能である。そのため、測定時間の減少が期待でき、敷設レールのような現地測定での3軸応力測定において効果が期待される。

また、第二の態様では、垂直入射による測定だけを先行して単独で行うことによって、被検物全体の内部応力の概要、精密検査が必要な箇所を、簡単な装置構成かつ簡単な演算内容にて知ることができる。

【0068】

なお、現地測定が求められる屋外の構造物には鋼材が多く、その内部にはフェライトおよびセメンタイトを含んでいる。そのため、両相の弾性定数差による微視的な付加応力が一般に発生し、巨視的な応力が単軸応力あるいは平面応力状態であっても微視的なスケールにおいては3軸応力状態となる。

このような場合に対して回折法による応力は、巨視的な平均応力(マクロ応力)と上述の微視的な相互作用応力(ミクロ応力)の和からなる相応力となる。よって、鋼材のX線応力測定においては潜在的に3軸応力解析の必要性が少なくない可能性が考えられる。特に、結晶粒が微細化する場合には、X線侵入深さ範囲において3軸応力の影響が現れやすいとされている。

本発明で示した方法は、このような場合に対して比較的実用的な評価方法となる。

【産業上の利用可能性】

【0069】

本発明によって、従来法、即ち、従来のエリアディテクタ方式の3軸応力測定法における問題点として挙げた、σy 成分についての測定精度が改善され、レールなどの転動接触を受ける物品に対するX線3軸応力測定法の有用性がより高くなった。また、レールなどに垂直方向のX線照射を行うことで、せん断応力τxyの状態を簡単に知ることができるようになった。

【技術分野】

【0001】

本発明は、被検物にX線を照射することで、該被検物内に存在する応力(とりわけ3軸応力)を測定するX線応力測定方法に関するものである。

【背景技術】

【0002】

X線応力測定法は、材料(特に、金属などの結晶性材料)にX線を照射したときの回折の情報から、材料中の応力の状態を求める方法である。X線応力測定法では、応力によって格子面間隔が変化することを利用し、その変化を、回折X線の角度と強さの関係を測定することで求め、歪や応力を算出する。

【0003】

X線応力測定法は、被検物の表面部分の測定を行う方法であるため、通常は、平面応力理論が適用され、平面応力測定法が用いられる。

また、研削加工された鋼材などでは、研削の際に工具によって加えられた特定方向への強い変形などに起因して、3軸応力が残留することが知られている(例えば、非特許文献1など)。3軸応力は、被検物の表面(x−y平面)に沿った成分(x軸、y軸方向の成分)と、該表面に対して垂直方向(z軸方向)の成分とを持った、3次元方向の応力を同時に含む応力状態である。

X線照射によって3軸応力を測定する方法(X線3軸応力測定法)の別方式の技術は、デール(Dolle)らによって提案されている。

【0004】

しかしながら、デールらの測定法は、合計6方向の格子ひずみ分布(sin2 Ψ 線図)を用いるために、測定と解析に、複雑な装置と多大な測定時間とを要するという問題がある。このような方法では、実験室での実施では特に問題は生じないが、建設現場、被検物が敷設された現場、生産ラインなど、比較的迅速な測定作業が求められる現場などでは適用が困難である。

【0005】

上記のような従来のX線応力測定方法の問題に対し、本発明者は、X線を照射して得られる回折環の全体の情報を、イメージングプレート(IP)やCCDなどのエリアディテクタによって解析に利用するX線平面応力測定法(特許文献1)、X線3軸応力測定法(非特許文献1)を提案しており、測定と解析の無駄を軽減している。以下、非特許文献1に記載されたX線3軸応力測定法を、従来のエリアディテクタ方式のX線3軸応力測定法と呼んで説明する。

従来のエリアディテクタ方式の3軸応力測定法では、例えば、回折環の中心角を1度間隔に解析すると、回折環全体からは合計360個の格子ひずみが得られるので、6個の3軸応力成分の決定に対して十分なデータが得られる。

【0006】

次に、従来のエリアディテクタ方式のX線3軸応力測定法について、その測定の原理を説明する。

尚、現場での測定や実用性を考慮すると、試料の設定の影響を受けやすくなる回折データの絶対値の使用をなるべく避け、相対的な変化を利用することが望ましい。この点から、以下の説明では、平面応力測定法(sin2 Ψ法)のような、回折データの相対的変化を通した3軸応力測定法について述べる。

【0007】

実使用される金属材料の多くは、微細な結晶粒の集合体であり、X線を照射すると、次式(1)のブラッグの条件に従って回折X線が発生する。

〔式(1)〕

ここで、dは格子面間隔、θはブラッグ角、λはX線の波長、nは回折次数である。以下、n=1を用いる。

回折X線は、照射点(X線照射の標的となる測定点)を頂点とする円錐の側面を形成するように発生するため、入射X線に対して垂直にエリアディテクタを置くと、ほぼ円形の回折環が測定される。

デールらの測定方法では、回折環の一端の回折強度分布測定を通してθを決定し、応力計算に用いる。

これに対して、従来のエリアディテクタ方式の3軸応力測定法では、図8のように最初に回折環半径Rが得られ、次いで次式(2)を用いてブラッグ角θ(単位:ラジアン)を得る。

〔式(2)〕

ここで、CL は、X線照射点と検出器との距離である。

【0008】

上記のようにして得られるブラッグ角θの値は、回折に寄与した一群の格子面に対する平均値である。上記式(1)の微分から、格子面の法線方向の縦ひずみεとブラッグ角θとの関係が次式(3)のように導かれる。

〔式(3)〕

ここで、Δdは、格子面間隔dの変化量、即ち、無ひずみ時のdの値をd0 としたときに、Δd=d−d0 である。

また、Δθは、ブラッグ角θの変化量、即ち、無ひずみ時のθの値をθ0 としたときに、Δθ=θ−θ0 である。

【0009】

次に、図9に示すように、被検物表面の照射点に座標系xyzを設定し、原点(=照射点)における3軸方向の各応力(即ち、x軸方向の応力σx 、y軸方向の応力σy、z軸方向の応力σz )と、各せん断応力(τxy 、τxz 、τyz)とを次式(4)のように表記する。尚、τxy は、xy面のずれを生じさせる応力を表し、同様に、τxzは、xz面のずれを生じさせる応力を表し、τyz は、yz面のずれを生じさせる応力を表している。

〔式(4)〕

【0010】

回折環の中心角がαの位置から上記式(3)を用いて得られるひずみをεαと書くと、上記式(4)の応力に対して、次式(5)が成立する。

〔式(5)〕

ここで、Eは縦弾性定数、vはポアソン比である(いずれも回折弾性定数)。

【0011】

上記式(5)は、従来のエリアディテクタ方式の3軸応力測定法の基礎式である。該式中のn1 〜n3 は、試料座標系に対するεα の方向余弦であり、それぞれ次式(6)で表される。

〔式(6)〕

ここで、

ηは、ブラッグ角θの補角〔(π/2)−θ〕であり、

Ψ0 は、測定点における被検物表面に対する法線と入射ビームとのなす角であり、

φ0 は、被検物表面への入射ビームの投影とx軸とのなす角である。

【0012】

図8に示すように、任意のφ0 に対する回折環において、

εα :中心角α方向のひずみ、

επ+α :εα に対して中心角がπだけ異なる方向のひずみ、

ε−α :中心角−α方向のひずみ、

επ−α :ε−α に対して中心角がπだけ異なる方向のひずみ

について考え、これらを用いて次式(7)で表されるa1 〜a3 を求める。

〔式(7)〕

【0013】

上記式(7)に上記式(5)を代入すると、φ0 =0°のとき、次式(8)が得られる。

〔式(8)〕

ここで、ΦおよびΨは、それぞれ、次式(9)のとおりである。

〔式(9)〕

【0014】

上記式(8)より、a1 およびa2 は、それぞれ、cosα、sinαに関して直線的であることが判明する。また各直線の傾きは次式(10)で表される。

〔式(10)〕

【0015】

次に、上記式(10)のそれぞれについて、Ψ0 >0(即ち、φ0 =0°側に傾いた方向からの入射)と、Ψ0<0(即ち、前者とは逆方向の、φ0 =180°側に傾いた方向からの入射)とに関する平均および偏差を求め、次式(11)のように、b1〜b4 と表す。

〔式(11)〕

上記式(10)を上記式(11)へ代入して整理すると、φ0 =0°のとき次式(12)が得られる。

〔式(12)〕

上記式(12)から、全てのせん断応力成分(τxy 、τxz 、τyz )と、x軸z軸の応力関係式(σx−σz )とが得られる。

【0016】

一方、上記式(8)、上記式(9)のΦより、y軸z軸の応力関係式(σy −σz )に関する次式(13)の関係が得られる。

〔式(13)〕

ここで、Φは、εα によって求められた上記式(7)のa3 を、cos2 αに対して直線近似したときの傾きであり、測定により得ることができる。

既に、上記式(12)によって、上記式(13)の右辺の(σx −σz )とτxz が判明しているので、上記式(13)とΦとから、(σy−σz )が決定できる。

【0017】

垂直応力成分σz を明らかにするためには、上記式(5)から導出される次式(14)の関係を用いる。

〔式(14)〕

ここで、Xは、次式(15)のように表される。

〔式(15)〕

上記式(15)のとおり、Xは、ここまでに判明した応力成分と既知数だけからなり、計算により値が確定する。従って、得られたXを上記式(14)に代入すると、Eおよびvは既知であるから、σz が判明する。

このようなσz は、回折環全体から得られる360個のデータの1つ1つからσz が得られるが、ばらつきの影響を考慮して、それらの平均値を採用することが好ましい。

σz と、既に得られている応力関係式(σx −σz )と(σy −σz)とから、σx とσy が判明し、その結果、6個の3軸応力成分(σx 、σy、σz 、τxy 、τyz 、τxz )がすべて判明する。

【0018】

以上が、従来のエリアディテクタ方式の3軸応力測定法における、3軸応力成分決定の原理である。

しかしながら、本発明者が、従来のエリアディテクタ方式による3軸応力測定方法を、詳細に検討したところ、測定精度が不十分な場合があることが新たに判明した。本発明者の研究によれば、上記した従来の方法では、σy 成分についての測定精度がとりわけ低いことがわかった。その原因は、ポアソン効果のために、φ0 =0°および180°方向だけから測定した回折環の半径変化にσyの作用が反映され難く、それによって測定感度が低くなることであると考えられる。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−241308号公報

【非特許文献】

【0020】

【非特許文献1】"Sasaki, T. and Hirose, Y., X-Ray Triaxial Stress Analysis Using Whole Diffraction Ring Detected with Imaging Plate, Transactions of the Japan Society of Mechanical Engineers, Series A, Vol. 61, No.590 (1995), pp. 2288-2295."

【発明の概要】

【発明が解決しようとする課題】

【0021】

本発明の課題は、上記した従来のエリアディテクタ方式の3軸応力測定法の問題点を解決し、より精度の高い測定方法を提供することにある。

【課題を解決するための手段】

【0022】

本発明は、この問題を解決するために成された発明であって、次の特徴を有するものである。

(1)被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得、

該入射方向s1、s3の回折環の組からは、x軸、z軸方向の応力の関係式(σx −σz )と、せん断応力τyz とを少なくとも求め、

該入射方向s2、s4の回折環の組からは、y軸、z軸方向の応力の関係式(σy −σz )と、せん断応力τxzとを少なくとも求め、

該入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組のうちの一方または両方から、せん断応力τxy を求め、

以上によって得られた応力の関係式およびせん断応力からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(A)測定点における被検物表面の法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう4つの入射方向s1、s2、s3、s4であって、これらの入射方向は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向s1とs3の投影がx軸に一致しかつ互いに対向し、入射方向s2とs4の投影がy軸に一致しかつ互いに対向するような位置関係にある、前記4つの入射方向s1、s2、s3、s4。

(2)せん断応力τxy を、入射方向s1とs3の回折環のペア、および、入射方向s2とs4の回折環のペアの両方からそれぞれに得られたせん断応力τxyのうちのいずれか一方の値、または、両方の値の平均値とする、上記(1)記載のX線応力測定方法。

(3)被検物が、多結晶性の物質からなる車輪またはコロであるか、多結晶性の物質からなるレールである、上記(1)または(2)記載のX線応力測定方法。

(4)被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得、

入射方向t1の回折環からは、せん断応力τxz 、τyzを求め、

入射方向t2の回折環からは、x軸、z軸方向の応力の関係式(σx −σz )と、せん断応力τxy とを求め、かつ、

入射方向t3の回折環からは、x軸、z軸方向の応力の関係式(σy −σz )と、せん断応力τxy とを求め、

以上によって得られたせん断応力および応力の関係式からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(B)測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2、t3とからなる3つの入射方向t1、t2、t3であって、入射方向t2、t3は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向t2の投影がx軸に一致し、入射方向t3の投影がy軸に一致するような位置関係にある、前記3つの入射方向t1、t2、t3。

(5)せん断応力τxy を、入射方向t2とt3の回折環からそれぞれに得られたせん断応力τxy の平均値とする、上記(4)記載のX線応力測定方法。

(6)当該X線応力測定方法を実施するに際し、先に、被検物表面の測定点に対して上記入射方向t1でのX線の照射を行ない、その回折環から求められるせん断応力τxz またはせん断応力τyz に基いて、被検物内部の応力の状態を判断する、上記(5)記載のX線応力測定方法。

【発明の効果】

【0023】

上記したように、従来のエリアディテクタ方式による3軸応力測定法では、測定点における被検物表面の法線について対称な一対の入射方向だけを用いている。図9に示すように、この一対の入射方向は、これらを被検物表面に投影したとき、測定点において被検物表面上に規定したxy直交座標のx軸に一致し(その投影方向をx軸とすると考えることもできる)、互いに対向する方向である。即ち、一対の入射方向の投影の一方を規準方向としてφ0 =0°の方向としたとき、他方はφ0 =180°の方向である。以下、もとの斜めの入射方向についても、φ0=0°の入射方向、φ0 =180°の入射方向などと、被検物表面に投影したときの方向を用いて区別する。

【0024】

図9のような互いに反対側に位置する2方向のX線照射による3軸応力測定では、10-7 〜10-6 の桁で四捨五入したひずみデータに対しては有効な応力計算結果を与えるが、それよりも誤差を多く含むデータ(例えば、10-5の桁で四捨五入したデータ)に対してはσy 成分を中心に応力計算誤差が増加し、測定値のばらつきにもよるが、例えば45%もの誤差に達する場合もある。

上記したように、その原因は、ポアソン効果のために、φ0 =0°およびφ0 =180°の方向からのX線照射による回折環の半径変化にσy の作用が反映され難く、よって測定感度が低くなるからであると考えられる。

【0025】

これに対して、本発明の測定方法の第一の態様では、上記(A)のとおり、従来どおりの2つの入射方向s1(φ0 =0°の方向)、s3(φ0=180°の方向)に加えて、入射方向s2(φ0 =90°の方向)、s4(φ0=270°の方向)からもX線を照射し、計4方向からの照射で得られるそれぞれの回折環を用いて3軸応力測定を決定する。

このとき、単に測定を多方向から行うというだけなく、少なくとも(σx −σz)、τyz については、入射方向a1、a3による回折環の組から得たものを用い、また、少なくとも(σy−σz )、τxz については、入射方向a2、a4による回折環の組から得たものを用い、これらを用いて新たな応力と関係式のセットσz 、(σx −σz)、(σy −σz )、τxy 、τxz 、τyzを構成し、ここから、6個の3軸応力成分σx 、σy 、σz 、τxy 、τyz、τxz を求めている。

その結果、10-7 〜10-6 の桁で四捨五入したひずみデータに対しては実用範囲内の応力計算結果を与え、さらに、10-5の桁で四捨五入したデータに対しても誤差が10%台に留まり、従来の方法よりも誤差が少なくなることが判明した。

【0026】

また、本発明の測定方法の第二の態様では、3つの入射方向によるX線照射で得られるそれぞれの回折環を用いて3軸応力測定を決定する。

この3つの入射方向とは、上記(B)のとおり、測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1(以下、垂直入射方向とも呼び、その方向からの入射を垂直入射とも呼ぶ)と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2(φ0 =0°の方向)、t3(φ0 =90°の方向)である。

その結果、3個の回折環から全3軸応力成分が決定できると共に、第一の態様を上回る測定精度が得られ、とりわけσy の測定精度が向上することが判明した。

【0027】

またさらに、本発明の測定方法の第二の態様では、垂直入射だけを先に行ない、その回折環から得られるせん断応力τxz 、τyz に基いて、被検物内部の応力の状態を判断することを提案している。

X線の垂直入射だけによって被検物内部の応力の状態を判断するという手法は、簡略的であり、かつ、X線応力測定ではもっぱら斜め照射を行っていた従来の方法とは全く異なるものであるが、レールなどにおける転動接触によって生じる独特の応力に対しては、その状態を大まかに判定する方法として格別なる意義をもつ。

よって、例えば、鉄道レールの長い区間に対して、X線の垂直照射を先に行って内部応力の概要的な判断を行ない、再検査を要する部位を見つけ出してから、その部分に対してX線の斜め照射を行ない、詳細な3軸応力測定を行うことも可能となる。

また、鉄道レールでは、せん断応力τxz を測定することで、レールの初期の劣化の状態、および、き裂発生を検出でき、レールの検査方法の基準として有効である。

【図面の簡単な説明】

【0028】

【図1】図1は、本発明によるX線応力測定方法の構成を説明する図であって、図1(a)は本発明の第一の態様、図1(b)は本発明の第二の態様を示している。

【図2】図2(a)〜(c)は、斜め入射(φ0 =0°、90°)、垂直入射(Ψ0 =0°)における、ひずみεαと、応力σy 、τxz τyz との関係を示すグラフ図である。

【図3】図3は、順解析計算により得られた(入射方向φ0 =0°、傾きΨ0 =30°)でのX線照射に対するεα分布を示すグラフ図である。

【図4】図4は、本発明の実施例1のシミュレーションにおける応力計算結果を示すグラフ図である。

【図5】図5は、本発明の実施例2において、測定された回折環の画像の例を示す写真図である。

【図6】図6は、本発明の実施例2において、レール試料の回折おいて求めたa1 線図である。

【図7】図7は、測定データに対して、従来のエリアディテクタ方式の3軸応力測定法、本発明の測定方法の第一、第二の態様を適用したときに得られた応力成分を比較した図である。

【図8】図8は、従来のエリアディテクタ法における、エリアディテクタと被検物の配置関係、および、回折環(Debye-Scherrer 環)と、応力計算に用いるための4つの歪の定義を説明する図である。

【図9】図9は、従来のエリアディテクタにおける、回折環の測定法を説明する図である。

【発明を実施するための形態】

【0029】

先ず、本発明のX線応力測定方法の第一の態様(本発明の第一の方法とも呼ぶ)について説明する。

本発明の第一の態様は、少なくとも、次の操作を有する。

先ず、図1(a)に示すように、被検物表面の測定点に対して、上記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得る。

ここで、4つの入射方向s1、s2、s3、s4は、これらを被検物表面に投影したとき、測定点において直交する被検物表面上のxy座標に対して、入射方向s1、s3の投影がx軸に一致しかつ互いに対向する方向であり、入射方向s2、s4の投影がy軸に一致しかつ互いに対向する方向である。即ち、入射方向s1を規準方向としてφ0 =0°の方向としたとき、入射方向s3はφ0 =180°の方向であり、これらs1、s3に対して、入射方向s2をφ0=90°の方向としたとき、入射方向s4はφ0 =270°の方向である。

【0030】

次に、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組から、それぞれ、応力および応力の関係式σz 、(σx −σz )、(σy −σz )、τxy、τxz 、τyz を求める。

入射方向s1、s3の回折環の組から、応力のセットを求める計算手法それ自体は、従来のエリアディテクタ方式の3軸応力測定法と同様である。

一方、入射方向s2(φ0 =90°の方向)、s4(φ0 =270°の方向)の回折環の組から、応力のセットを求める手法についても、基本的には、従来の方法と同様であるが、この場合、上記式(10)に対応する式として、次式(16)が上記式(5)〜(7)より得られる。

〔式(16)〕

上記式(16)を、上記式(11)のb1 〜b4 に代入して応力成分を求めると、次式(17)のように、τyz 、(σy −σz )、τxz 、τxy が得られる。

〔式(17)〕

また、従来の方法と同様に、上記式(13)、(14)によって、(σx −σz)、(σy −σz )、τxz が決定でき、また、τxy も決定できる。

【0031】

以上のようにして、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組から、応力および応力の関係式、即ち、σz 、(σx −σz )、(σy −σz )、τxy、τxz 、τyz が求められる。

本発明では、ここで、それぞれの応力のセットに含まれる応力のうち、少なくとも(σx −σz )、τyz については、入射方向s1、s3の回折環の組から得られた応力を採用し、少なくとも(σy −σz)、τxz については、入射方向s2、s4の回折環の組から得られた応力を採用し、これらを組み合わせて〔(σx−σz )、(σy −σz )、σz 、τxy 、τyz、τxz 〕を構成し、そこから、6個の3軸応力成分σx 、σy 、σz、τxy 、τyz 、τxz を求める。

これによって、本発明において新たに加えた入射方向s2、s4の回折環の組から得た応力(σy −σz )、τxz が計算に用いられ、測定精度が向上する。

【0032】

本発明の第一の態様では、4方向の回折環測定が必要であり、これは、図9に示した従来のエリアディテクタ3軸応力測定法における2方向の測定に比べ2倍となる。しかし、σy の測定精度が向上し、かつ、それに影響を受けるσx 、σzの測定精度の向上も期待できる。

【0033】

せん断応力τxy については、入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組からそれぞれに得られるτxy のどちらを採用してもよいが、それぞれに得られたτxy の平均値を用いることが好ましい。

また、この時点までで得られている応力成分を用いて、回折環上の1つ1つの点から、σz が決定される。回折環の全周360°から360個のσzが得られるので、平均値を求め、信頼性を向上させることが好ましい。

【0034】

次に、本発明によるX線応力測定方法の第二の態様について説明する。

本発明の第二の態様では、図1(b)に示すように、被検物表面の測定点に対して、上記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得る。入射方向t1をφ0 =0°または180°の方向とするとき、入射方向t3はφ0 =90°または270°の方向であるが、それらの組合せは、入射方向t1をφ0 =0°の方向とし、t3をφ0 =90°の方向とする組合せと等価である。

【0035】

第二の態様では、第一の態様におけるs1(φ0=0°)とs3(φ0 =180°)との対、s2(φ0 =90°)とs4(φ0 =270°)との対といった対向方向からのX線照射を用いず、その代わりに、Ψ0 =0°の法線方向にX線を入射させて得られる回折環を使用し、それによって、必要な回折環の測定数を減らしている。

【0036】

第二の態様における、3つの入射方向によるX線照射の回折環から応力を求める計算手法は次のとおりである。

X線を垂直入射させる場合(Ψ0 =0の場合)、上記式(10)中の2つの式は、それぞれ、次式(18)の2つの式のようになる。

〔式(18)〕

上記式より、せん断応力τxz 、τyz が、次式(19)のように得られる。

〔式(19)〕

【0037】

本発明者は、鋭意研究を行ない、回折環形状に対するτxz 、τyzの影響は、Ψ0 =0のときが最も大きく、従って、応力測定には最適な条件であることを知見した。この点については、φ0 方向と、ひずみεαの変化についての説明において後述する。

τxz が得られると、Ψ0 ≠0のときが、即ち、t2の方向の斜め照射において、上記式(10)の第一式からσx −σzが次式(20)のように得られる(Ψ0 は、45°であるときが最も高精度であり、0°、90°に近くなると、精度が低下する)。

〔式(20)〕

【0038】

同様に、上記式(19)の第二式から得られるτyz を用いると、t2の方向の斜め照射において、上記式(16)の第一式から、σy −σzが、次式(21)のように得られる。

〔式(21)〕

【0039】

次に、τxy については、φ0 =0°、および、φ0 =90°におけるa2 の関係を用いる。即ち、τxz、τyz は、既に式(19)から得られているので、式(10)および式(16)のそれぞれ第二式より、次式(22)の関係が得られる。

〔式(22)〕

τxy については、上記式(22)の2つの式の計算精度は等価であり、上記のいずれを用いてもよいが、両者を平均することで信頼性が向上する。

以上の結果から、本発明の第一の態様と同様に、上記式(14)を用いてσz が決定できる。また、σz が得られると、(σx−σz )と(σy −σz )の値から、σx とσyが直ちに判明し、6個の3軸応力成分σx 、σy 、σz 、τxy 、τyz、τxz が得られる。

本発明の第二の態様では、図1(b)からも明らかなとおり、3方向の回折環測定を行っており、上述の第一の態様よりも回折環測定が1方向少ないという利点がある。

【0040】

ここで、φ0 方向と、ひずみεα の変化について説明する。

下記式(23)のように、σy (一例として、100MPa)のみが作用するときの回折環全周におけるεαの分布、および、それに対するφ0 の影響を、図2(a)のグラフ図に示す。計算条件は後述のシミュレーションと同様である(X線入射角度Ψ0 を30°とし、第二の態様ではΨ0 =0°の場合を含む)。

〔式(23)〕

図2(a)のグラフに示すとおり、εα の変化幅は、φ0 =90°で大きく、φ0 =0°のときの約8.2倍を示している。また、φ0=0°では、φ0 =90°よりやや複雑な変化を呈している。

よって、σy を測定する場合は、φ0 =90°のひずみ分布を用いる方が有利であることが分かる。

【0041】

上記と同様に、τxz について、次式(24)を仮定して検討する。

〔式(24)〕

図2(b)は、τxz に対するεα である。φ0 =90°でのεα の変化幅は、φ0 =0°のときの約1.75倍となり、τxz を測定するときはφ0 =90°のひずみ分布を用いるべきであると言える。

尚、図2(b)に示されるように、垂直入射(Ψ0 =0°)の場合には、φ0 =0°のときの2.0倍、また、φ0 =90°のときの1.15倍のひずみ変化となり測定に有利であることが分かる。

【0042】

上記と同様に、τyz について、下記式(25)を仮定して検討する。

〔式(25)〕

図2(c)に示すように、τxz の場合と類似した傾向が見られ、φ0 =0°でのεαは、φ0 =90°でのεα の約1.75倍大きいことが分かる。よって、τyz に対する逆解析にはφ0=0°の条件を用いることが望ましい。

垂直入射の場合に最も感度が高くなる点もτxz と同様(φ0 =90°方向の2.0倍、φ0=0°方向の1.15倍)である。

【0043】

本発明の測定方法を適用すべき被検物は、多結晶性の材料(例えば、金属、セラミックス、特定のプラスチックなど)からなるものであればよく、特に限定はされないが、鉄道などの車輪やコロ(特にその外周面)、レール、ベアリングなどといった、転動接触を繰り返し受けるような物品に対して、また、研削加工された部品、析出相が存在する材料などに対して、3軸応力を測定する本発明の有用性は顕著になる。

尚、本発明の応力測定方法は、3軸応力を求めるステップを有するので、X線3軸応力測定方法と呼ぶことができるが、当然に、1軸、2軸の応力測定に利用してもよい。

【0044】

本発明の第二の態様では、発明の効果の説明において述べたとおり、垂直入射だけを先に行ない、その回折環から得られるせん断応力τxz 、τyz に基いて、被検物内部の応力の状態を判断する。この判断手法は、レールなどにおける転動接触によって生じる応力や、疲労の有無の判断に対しては、格別なる意義をもつ。

鉄道のレールなど、転動接触を受ける物品の内部に生じる応力は特殊であり、とりわけ、せん断応力τxz 、τyz の性質は特異である。

転動接触疲労の初期亀裂は、せん断応力τxz によって発生する。そして、せん断応力は、車輪の通過により負から正へ変化する。これに対して、他の応力成分は、車輪の通過によっても符号が変らない。

また、せん断応力τxz が最大となるのは、接触面ではなく内部である。これに対して、他の応力成分は接触面で最大となる。

このような転動接触を受ける物品に対して、従来公知の応力測定法によって平面応力を測定したのでは、3軸応力状態かつ擬静水圧状態のときσx −σz =0、σx −σz=0である。即ち、σx 、σy 、σz が、顕著な値を有していても、平面応力を測定するだけの方法ではゼロ応力を与えてしまい、応力が無く危険は無いと誤解して判断してしまう可能性がある。

これに対して、本発明の方法をレールや車輪などの表面に適用すれば、正しい残留応力がより高い精度にて求められる。

【0045】

また、本発明の第二の態様において垂直入射だけを行えば、前記した転動接触における特殊なせん断応力τxz についての評価を、簡単にかつ効果的に知ることができ、さらなる精密検査を行うべきか否かを判断することが可能になる。

この垂直入射だけを行ない、それによって得られる回折環からせん断応力τxz を求め、被検物の内部応力を評価する方法は、本発明の第二の態様の一部としてだけでなく、それだけで独立したX線応力測定方法とみなすことも可能である。

【0046】

本発明によるX線3軸応力測定方法を実施するための測定装置の態様は、特に限定は、されず、当該測定方法に必要な方向からのX線照射とそれによって生じる回折環を解析しえる手段とを有して構成すればよい。

照射に用いられるX線は、従来公知のX線応力測定法に用いられる特性X線であってよく、例えば、Crターゲットを有するX線管球によるCrKα特性X線などが挙げられる。

【0047】

回折環を解析するための手段は特に限定はされないが、例えば、イメージングプレートや、CCD(charge coupled device)、半導体検出器、C−Mosイメージセンサー等のエリアディテクタによって回折環を全体的に検地し解析する装置が好ましいものとして挙げられる。

イメージングプレートは、上記特許文献1に記載されたとおり、X線エネルギーをいったん蓄積した後に、光による励起によって蛍光を発生する光輝尽性発光現象を利用して回折環の全体画像を撮像する放射線画像センサであって、例えば、BaFBr:Eu2+ などの輝尽性蛍光体の微結晶を、プラスチックフィルムの表面に塗布して形成され、X線が入射すると輝尽性蛍光体中にこのX線エネルギーが蓄積される。

イメージングプレートの中心部には、図1に示すように、通常、X線照射管が貫通する貫通孔が形成されており、そこから測定点に向かって特性X線を照射し、回折環となって戻ってきた反射X線を、その周囲で受光する構成となっている。

【0048】

CCD、半導体検出器、C−Mosイメージセンサーなどは、それ自体から、コンピュータによる画像処理や演算処理が可能な回折環の画像データについての出力信号を得ることが可能である。一方、イメージングプレートなどの記録媒体は、該プレートに記録された回折環画像を読み取るための読取装置(イメージングプレート・リーダ)と共に用いられる。該読取装置は、He−Neレーザなどの励起光をイメージングプレート上に走査して照射し、このイメージングプレート内のX線エネルギーの蓄積部分から発生する蛍光を光電子倍増管によって増幅し、X線の強度を測定して回折環画像を読み出すように構成され、該読取装置を通じて、回折環の画像データについての出力信号が得られる。

【0049】

図8に示す回折環上のひずみを解析するに際しては、回折環全周を細かく分解しより多くのデータを得ることが好ましく、例えば、角度αの間隔(インターバル)を1°とし、回折環全周にわたって計360個のデータを得ることが好ましい態様である。

【0050】

イメージングプレートやCCD等を被検物の表面に対して所定の角度にて保持するための装置構成は、本発明の第一、第二の態様において必要な入射方向を達成し得るものを、適宜製作すればよい。

イメージングプレートとその中央に位置するコリメーターとの組は、1組だけを用意し、必要な入射方向へと配置位置を変えて、即ち、1組で多方向の測定を兼用して、測定を行うように構成してもよいし、第一の態様の4方向、第二の態様の3方向に対して、必要な全ての照射方向の分だけの組を用意してもよいし、また、これらの中間的な構成として、兼用可能な配置位置だけを兼用する構成としてもよい。

【0051】

被検物表面の測定点への斜め照射の角度(即ち、測定点における法線からの傾きの角度Ψ0 )は、上記した従来のエリアディテクタ方式による3軸応力測定法における照射角度を参照してよい。

Ψ0 は、45°が最も好ましく、他のΨ0 の場合には、Ψ0 =45°の場合に対して(sin2Ψ0 )倍の測定感度(精度)となる。Ψ0 <45°では、Ψ0 が0°に近いほど、X線吸収の影響が少なく、良好な回折環が得られる。45°<Ψ0では、Ψ0 が90°に近ずくと、X線浸入深さを浅くできるため、表面部の測定に適する。

【実施例】

【0052】

実施例1

本実施例では、本発明による応力測定法(第一の態様、第二の態様)の検証のため、シミュレーションを行った結果を示す。当該シミュレーションは、実際の被検物とX線とを用いたものではないが、充分に一実施例として示すことができるものである。

また、非特許文献1に記載されたエリアディテクタ方式の3軸応力測定法(即ち、従来技術の説明において、式(1)〜式(15)を用いて3軸応力成分決定の原理を説明した3軸応力測定法、以下「従来法」と呼ぶ)による結果も示し、本発明の第一の態様、第二の態様と比較する。

【0053】

〔計算条件〕

先ず、次式(21)のような、単純な応力成分を仮定した。

〔式(21)〕

【0054】

次に、標準的な特性X線であるCrKα線の照射による鋼(フェライト)の211回折の測定を想定して、以下に示す計算条件を設定した。

材料 :鋼(フェライト)

ヤング率 :206.0(GPa)

ポアソン比 :0.28

回折面のミラー指数(hkl) :211

応力の無い状態での回折角度 :156.4(度)

X線入射角度(法線との間の角度)Ψ0 :30.0(度)、 0.0(度)

材料とディテクタとの間の距離 :100.0(mm)

計算に用いたひずみεα の数 :360

角度αの間隔(インターバル) :1.0(度)

【0055】

こうして回折環上のひずみεα を角度αに関して1度ずつ求めた。このεαを仮想的に測定データと見なして、上述の各応力計算法を適用し、応力値が正しく逆解析できるかを検証した。

図3は、順解析計算により得られた(入射ビームの方位(φ0 =0°、および、Ψ0 =30°)でのX線照射に対するεα分布を示すグラフ図である。同図には、ひずみを、10-7 の桁(破線で示したグラフ線)、10-6 の桁(実線で示したグラフ線)、10-5の桁(一点鎖線で示したグラフ線)でそれぞれ四捨五入した場合の結果を示している。本シミュレーションでは、このように四捨五入する桁を変えることで、実際の測定で想定される測定誤差の混入を簡便的に模擬した。

【0056】

結果の比較

得られた応力計算結果を、図4(a)〜(c)のグラフ図に示す。黒色の棒グラフが第一の態様、破線の棒グラフが第二の態様を表している。また、同グラフ図には、従来法による応力測定結果をも、網掛の棒グラフで示している。

図4(a)は、10-7 の桁で四捨五入したデータに対する応力計算結果を示し、図4(b)は、10-6 の桁で四捨五入したデータに対する応力計算結果を示し、図4(c)は、10-5の桁で四捨五入したデータに対する応力計算結果を示している。

図4(a)に示す比較的高精度な10-7 の桁で四捨五入したひずみデータ(以下、10-7 データと呼ぶ)を用いた場合は、入射ビームの方位がφ0=0°、180である従来法が0.02〜0.36%の誤差範囲、本発明の方法の第一の態様が0.0〜0.05%、本発明の方法の第二の態様が0.09〜0.47%となり、3種類の方法は共に、実使用上、充分に高精度であることが分かる。

次に、図4(b)に示す10-6 の桁で四捨五入したデータ(以下、10-6 データ)に対する応力計算結果では、従来法が0.19〜3.5%の誤差範囲、本発明の方法の第一の態様が0.19〜0.65%の誤差範囲、本発明の方法の第二の態様が0.83〜3.8%の誤差範囲となっており、本発明の方法の第一の態様の測定精度が充分に高いことがわかった。

また、図4(c)に示す、10-5 の桁で四捨五入したデータ(以下、10-5 データ)に対する応力計算結果では、従来法が0.6〜46.0%の誤差範囲、本発明の方法の第一の態様が0.56〜2.7%の誤差範囲、本発明の方法の第二の態様が1.8〜16.0%の誤差範囲となった。10-5データでは、従来法によるσy の誤差が顕著になっている。第二法は全ての応力成分において比較的高精度である。

【0057】

以上より、10-6 データより高い精度の測定データ(εα )が得られる場合は、従来法、本発明の方法ともに、いずれも実用範囲内の応力精度を与えるが、εαのバラツキが10-5 データに近づくと、従来法のσy の誤差が大きくなることが判明した。また、後者の場合には、本発明の第一のまたは第二の態様を用いることで、誤差を大幅に抑えることができることがわかった。

従来法の測定精度が低い理由は、X線入射方向と直交する方位に関係する応力成分において、ポアソン効果による感度低下が起きたためであると考えられる。これに対して本発明の第一のまたは第二の態様では、φ0 =90°の回折データを使用しているため、比較的良好な精度が得られたと考えられる。

なお、どの計算結果においても、本発明の第一の態様が、最も高精度の結果を示しているが、応力決定精度は、初期値や計算条件によってある程度変動する。

【0058】

実施例2

本実施例では、在来線で使用され保守により交換されたレールを被検物として用い、

従来法、本発明の方法の第一、第二の態様を適用して、それぞれの測定精度を比較した。

被検物のレールは、JIS E 1101に規定された60kg普通レールの一部分である。その標準的な化学成分および機械的性質は、次のとおりである。

炭素(C) :0.63〜0.75(重量%)

ケイ素(Si) :0.15〜0.30(重量%)

マンガン(Mn):0.70〜1.10(重量%)

リン(P) :0.030(重量%)未満

イオウ(S) :0.025(重量%)未満

引張り強さ :800(MPa)以上

試料のレールは、車輪による転動接触疲労によって踏面(車輪との接触面)近傍に金属組織の塑性流動が形成され、X線応力測定を行うと3軸残留応力が観察される。

本実施例では、実験装置にセット可能なようにレールの頭頂部を、〔レール表面から深さ10mm、もとのレールの長手方向に10mm〕の寸法を有する試料となるよう切断した後に、踏面の中心点についてX線測定を行った。

【0059】

試料の切断は、自動鋸盤によりレール頭頂部をスライス状(厚さ10mm、長さ165mm)とした後、精密切断機にて水冷しながらレールの長手方向に10mmの幅となるように行った。その際、レール踏面に切断過程での残留応力の付与が生じないように配慮した。尚、測定結果は、車輪による転動接触によってレール踏面直下に形成された局部的な残留応力と、切断による応力解放とが重畳した結果に対応するものと考えられる。

主なX線条件は、次のとおりである。

特性X線 :CrKα

回折面のミラー指数(hkl) :αFe−211

X線管の電圧 :30(kV)

X線管の電流 :10(mA)

コリメーターの直径 :1(mm)

試料に対するX線の入射角度Ψ0 :30(度)

Fe粉末に対するX線の入射角度 :0(度)

試料とディテクタとの間の距離 :100(mm)

Fe粉末とディテクタとの間の距離:43(mm)

【0060】

回折環測定には、127mm×127mmのイメージングプレート(IP)を使用した。

回折環画像を構成する各画素は、設計上、一辺100μmの正方形であり、縦横共に約1000画素(合計100万画素)である。各画素の輝度分解能は8bitである。

回折環画像の処理方法は、従来法と同様である。

試料座標系は、レールの踏面中央のX線照射点を原点とし、レールの長手側(走行方向)をx軸(φ0 =0°)に設定した。

【0061】

測定結果

図5(a)〜(e)に、測定された回折環画像の例を示す。いずれも内側の回折環が基準材(焼鈍した鋼)の211回折であり、その次がレール試料の211回折である。さらにその外側の弱い回折は基準材の220回折である。

測定した回折環画像から、半径方向に関する回折強度分布を求めた。

次に、レール試料の回折について、半価幅中点法によってピーク位置を決定し、次いでa1 線図を求めた。その一例を、図6のグラフ図に示す。

【0062】

図7は、測定データに対して、従来法、本発明の測定方法の第一、第二の態様を適用したときに得られた応力成分を比較した図であり、6個の応力成分と、(σx −σz )、(σy −σz)の結果が示されている。黒色の棒グラフが第一の態様、破線の棒グラフが第二の態様、網掛の棒グラフが従来法の応力成分を示している。

図7に示すとおり、せん断応力については、ほぼ、いずれの測定方法ともに、同様の一致した傾向を示している。一方、垂直応力、とくに、σy および(σy −σz )に関しては、従来法の結果が、本発明の測定方法の結果と異なる傾向を示している。

【0063】

各応力計算法に対する比較結果は、上記実施例1のシミュレーションにおける図4(c)の傾向と概ね類似している。この原因は、ポアソン効果によるひずみ感度の差に関係していることが推測される。(σy −σz )の誤差はσz の決定に影響し、その後のσxの決定にも影響を与える。

これに対して、本発明の測定方法の第一、第二の態様では、φ0 =90°方向の回折環データを用いることで、こうした影響を低減している。

本発明の測定方法の第一、第二の態様による応力値の差は、比較的小さい結果となったが、両者は互いにX線侵入深さの異なる回折データを用いており、各測定結果は応力状態によっては厳密には一致しない場合があり得ると考えられる。即ち、第一の態様では、4種類の入射角Ψ0 は皆同一であるが、第二の態様では、一部にΨ0 =0°のデータを用いている。そのため、Ψ0 =0における実験誤差の影響と共に、Ψ0 によるX線侵入深さの相違によって材料内の測定範囲が異なる。

【0064】

レール頭頂面では、Hertzの接触応力が発生し、X線侵入深さ領域を含む頭頂面近傍には応力勾配が発生し、残留応力状態にも影響していることが考えられる。両方法の応力計算結果における誤差の原因の一つには、このようなX線侵入深さの差が関与していることが考えられる。

【0065】

本発明の第二の態様では、垂直入射(Ψ0 =0)の回折環からτxz 、τyz が得られ、斜め入射(Ψ0 =30°、φ0=0°、φ0 =90°)の回折環からそれぞれ(σx −σz )および(σy −σz)が決定できる。これに対して、第一の態様では、(φ0 =0°、φ0 =180°)の組、および、(φ0=90°、φ0 =270°)の組の、計2組の回折環を利用することで同様な応力成分が決定される。その結果、計算過程の増加による新たな誤差の発生が考えられる。

このように、各態様の使用に対しては、回折環の測定精度や応力勾配の程度に応じて適切な選択が必要である。

【0066】

実施例1の数値的シミュレーションと実施例2の実測とを通して、本発明による測定方法が理論的に正しいものであることが確認できた。また、格子ひずみεαの精度が10-6 データ(10-6の桁で四捨五入したひずみデータ)の場合以上であるときは、第一、第二の態様のいずれを用いても正しい結果が得られることが判明した。

従来法では2方向からの回折環を用い、第一の態様では4方向、第二の態様では3方向からの回折環をそれぞれ用いている。よって、格子ひずみεαの精度が高い場合には、測定量の少ない従来法が実用上有効である。

しかし、格子ひずみの精度が10-6 データより低下する場合は、ポアソン効果の影響によってX線入射方向と直交する方向に作用する応力成分σy に誤差が現れやすい傾向が認められた。この影響を回避するためには、φ0=90°方向の測定データを用いる本発明の第一、第二の態様を適用する必要がある。

【0067】

また、本発明の第二の態様では、第一の態様の有する特長を保持しながら、必要な回折環データを1方向分減らすことが可能である。そのため、測定時間の減少が期待でき、敷設レールのような現地測定での3軸応力測定において効果が期待される。

また、第二の態様では、垂直入射による測定だけを先行して単独で行うことによって、被検物全体の内部応力の概要、精密検査が必要な箇所を、簡単な装置構成かつ簡単な演算内容にて知ることができる。

【0068】

なお、現地測定が求められる屋外の構造物には鋼材が多く、その内部にはフェライトおよびセメンタイトを含んでいる。そのため、両相の弾性定数差による微視的な付加応力が一般に発生し、巨視的な応力が単軸応力あるいは平面応力状態であっても微視的なスケールにおいては3軸応力状態となる。

このような場合に対して回折法による応力は、巨視的な平均応力(マクロ応力)と上述の微視的な相互作用応力(ミクロ応力)の和からなる相応力となる。よって、鋼材のX線応力測定においては潜在的に3軸応力解析の必要性が少なくない可能性が考えられる。特に、結晶粒が微細化する場合には、X線侵入深さ範囲において3軸応力の影響が現れやすいとされている。

本発明で示した方法は、このような場合に対して比較的実用的な評価方法となる。

【産業上の利用可能性】

【0069】

本発明によって、従来法、即ち、従来のエリアディテクタ方式の3軸応力測定法における問題点として挙げた、σy 成分についての測定精度が改善され、レールなどの転動接触を受ける物品に対するX線3軸応力測定法の有用性がより高くなった。また、レールなどに垂直方向のX線照射を行うことで、せん断応力τxyの状態を簡単に知ることができるようになった。

【特許請求の範囲】

【請求項1】

被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得、

該入射方向s1、s3の回折環の組からは、x軸、z軸方向の応力の関係式(σx −σz )と、剪断応力τyz とを少なくとも求め、

該入射方向s2、s4の回折環の組からは、y軸、z軸方向の応力の関係式(σy −σz )と、剪断応力τxzとを少なくとも求め、

該入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組のうちの一方または両方から、剪断応力τxy を求め、

以上によって得られた応力の関係式および剪断応力からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(A)測定点における被検物表面の法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう4つの入射方向s1、s2、s3、s4であって、これらの入射方向は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向s1とs3の投影がx軸に一致しかつ互いに対向し、入射方向s2とs4の投影がy軸に一致しかつ互いに対向するような位置関係にある、前記4つの入射方向s1、s2、s3、s4。

【請求項2】

剪断応力τxy を、入射方向s1とs3の回折環のペア、および、入射方向s2とs4の回折環のペアの両方からそれぞれに得られた剪断応力τxy のうちのいずれか一方の値、または、両方の値の平均値とする、請求項1記載のX線応力測定方法。

【請求項3】

被検物が、多結晶性の物質からなる車輪またはコロであるか、多結晶性の物質からなるレールである、請求項1または2記載のX線応力測定方法。

【請求項4】

被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得、

入射方向t1の回折環からは、剪断応力τxz 、τyzを求め、

入射方向t2の回折環からは、x軸、z軸方向の応力の関係式(σx −σz )と、剪断応力τxy とを求め、かつ、

入射方向t3の回折環からは、x軸、z軸方向の応力の関係式(σy −σz )と、剪断応力τxy とを求め、

以上によって得られた剪断応力および応力の関係式からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(B)測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2、t3とからなる3つの入射方向t1、t2、t3であって、入射方向t2、t3は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向t2の投影がx軸に一致し、入射方向t3の投影がy軸に一致するような位置関係にある、前記3つの入射方向t1、t2、t3。

【請求項5】

剪断応力τxy を、入射方向t2とt3の回折環からそれぞれに得られた剪断応力τxy の平均値とする、請求項4記載のX線応力測定方法。

【請求項6】

当該X線応力測定方法を実施するに際し、先に、被検物表面の測定点に対して上記入射方向t1でのX線の照射を行ない、その回折環から求められる剪断応力τxz または剪断応力τyz に基いて、被検物内部の応力の状態を判断する、請求項5記載のX線応力測定方法。

【請求項1】

被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(A)で規定される4つの入射方向s1、s2、s3、s4にてX線を照射し、それぞれに回折環を得、

該入射方向s1、s3の回折環の組からは、x軸、z軸方向の応力の関係式(σx −σz )と、剪断応力τyz とを少なくとも求め、

該入射方向s2、s4の回折環の組からは、y軸、z軸方向の応力の関係式(σy −σz )と、剪断応力τxzとを少なくとも求め、

該入射方向s1、s3の回折環の組、および、該入射方向s2、s4の回折環の組のうちの一方または両方から、剪断応力τxy を求め、

以上によって得られた応力の関係式および剪断応力からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(A)測定点における被検物表面の法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう4つの入射方向s1、s2、s3、s4であって、これらの入射方向は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向s1とs3の投影がx軸に一致しかつ互いに対向し、入射方向s2とs4の投影がy軸に一致しかつ互いに対向するような位置関係にある、前記4つの入射方向s1、s2、s3、s4。

【請求項2】

剪断応力τxy を、入射方向s1とs3の回折環のペア、および、入射方向s2とs4の回折環のペアの両方からそれぞれに得られた剪断応力τxy のうちのいずれか一方の値、または、両方の値の平均値とする、請求項1記載のX線応力測定方法。

【請求項3】

被検物が、多結晶性の物質からなる車輪またはコロであるか、多結晶性の物質からなるレールである、請求項1または2記載のX線応力測定方法。

【請求項4】

被検物にX線を照射して得られる回折環に基いて被検物内に存在する応力を測定するX線応力測定方法であって、

被検物表面の測定点に対して、下記(B)で規定される3つの入射方向t1、t2、t3にてX線を照射し、それぞれに回折環を得、

入射方向t1の回折環からは、剪断応力τxz 、τyzを求め、

入射方向t2の回折環からは、x軸、z軸方向の応力の関係式(σx −σz )と、剪断応力τxy とを求め、かつ、

入射方向t3の回折環からは、x軸、z軸方向の応力の関係式(σy −σz )と、剪断応力τxy とを求め、

以上によって得られた剪断応力および応力の関係式からz軸方向の応力σz を求め、これらをもって、6個の3軸応力成分σx 、σy 、σz 、τxy、τyz 、τxz を得ることを特徴とする、X線応力測定方法。

(B)測定点における被検物表面の法線に沿って測定点へ向かう入射方向t1と、該法線から所定の入射角度Ψ0 だけ傾いて測定点へ向かう2つの入射方向t2、t3とからなる3つの入射方向t1、t2、t3であって、入射方向t2、t3は、測定点において直交するxy座標を被検物表面に規定し、これらの入射方向を被検物表面に投影したときに、入射方向t2の投影がx軸に一致し、入射方向t3の投影がy軸に一致するような位置関係にある、前記3つの入射方向t1、t2、t3。

【請求項5】

剪断応力τxy を、入射方向t2とt3の回折環からそれぞれに得られた剪断応力τxy の平均値とする、請求項4記載のX線応力測定方法。

【請求項6】

当該X線応力測定方法を実施するに際し、先に、被検物表面の測定点に対して上記入射方向t1でのX線の照射を行ない、その回折環から求められる剪断応力τxz または剪断応力τyz に基いて、被検物内部の応力の状態を判断する、請求項5記載のX線応力測定方法。

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図1】

【図5】

【図9】

【図3】

【図4】

【図6】

【図7】

【図8】

【図1】

【図5】

【図9】

【公開番号】特開2011−27550(P2011−27550A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−173619(P2009−173619)

【出願日】平成21年7月24日(2009.7.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年2月25日 社団法人 日本機械学会発行の「日本機械学会論文集 A編 第75巻 第750号」に発表

【出願人】(504160781)国立大学法人金沢大学 (282)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月24日(2009.7.24)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年2月25日 社団法人 日本機械学会発行の「日本機械学会論文集 A編 第75巻 第750号」に発表

【出願人】(504160781)国立大学法人金沢大学 (282)

【Fターム(参考)】

[ Back to top ]